加工温度和保温时间对热处理全脂大豆的脲酶活性、胰蛋白酶消化率和瘤胃可降解蛋白(体外测定)的影响1 EFFECTS OF PROCESSING TEMPERA TURE AND HOLDING TIME ON UREASE ACTIVITY, PEPSIN DIGESTIBILITY AND RUMINAL DEGRADABLE PROTEIN(IN VITRO)OF

JET-SPLODED FULL FA T SOYBEANS

熊易强博士,美国大豆协会

摘要

用温度为232℃(处理代号232T)、260℃(260T)、288℃(288T)、310℃(310T)的喷射气流分别处理全脂大豆(简写JSPSB),立即取样盛入不锈钢保温瓶内,保温时间分为Oh(处理代号Oh)、0.25h(0.25h)、0.50h(0.5h)、0.75h(0.75h)、14h(14h)等处理。232T、260T、288T、310T在取样时的初始大豆温度分别是103℃、110℃、116℃、122℃。用工业生产的蒸汽压片全脂大豆(简写SFSB)样品作为试验对照。对所有样品都进行以下测定,即:脲酶活性(UA,测pH升高值)、AOAC修改法胃蛋白酶(0.002%溶液)体外消化率(PD)、瘤胃可降解蛋白(体外法)(RDP)。对JSPSB 而言,UA值,Oh处理全在0.2以上(0.63至1.61),其他处理全低于0.2(0.02至0.20);PD值为81-88%,在处理温度范围内不受影响,但保温时间加长到14h则PD下降:RDP随热风温度提高和保温时间加长而下降,最低值为38%(310T14h)。对SFSB 而言,UA、PD、RDP分别是0.03、81%、67%。以上结果表明,恰当地掌握热处理的温度和保温时间,可以增进反刍动物和非反刍动物对蛋白质的利用率,并可节省加工能量。

前言

热风喷射是全脂大豆处理技术之一。有人发表过关于热风处理大豆

1此文是作者在美国一家公司从事饲料科技开发工作中未发表的研究报告。1999年8月经美国大豆协会组织翻译发表。希望这些科研结果能给同行们提供有用的资料;更希望在如何使科研服务于生产(或者说如何在生产中推进学科发展)这个老话题上与大家交流。

— 72 —

(jet-sploded soybean,简写JSPSB)的营养评价和推荐加工参数的文章(Morrill,1984;Ruegsegger等人,1985;Deacon等人,1988)。

目前在一家美国饲料厂实行的热风处理包括以下工序:进厂清理——热风处理(热风温度对反刍动物饲料为310℃,对非反刍动物饲料为302℃)——压片辊压片——用外界空气鼓风冷却——保温仓——料仓——锤式粉碎机(不带筛)粉碎,出厂。进厂清理是为了防止原料中混杂的枯杆在高温气流处理时燃烧。所设定的热风温度并无任何在蛋白质消化率和/或降解率方面的研究作为依据。高温气流喷射后立即用外界空气鼓风,原意是令物料冷却,实际上造成可高达总量10%的水分丢失(根据与饲料厂经理谈话);另一方面还使送至保温仓的大豆温度降到52-65℃(根据与饲料厂值班主任谈话)。现行作业的加工成本主要有:过度干燥造成的水分丢失、加热和冷却大豆的能量费用。涉及产品质量的主要问题是热处理不稳定(过度加热或加热不足),有时产品中可见到发黑炭化的大豆(片状)。

已经确认,热处理效果不仅取决于温度,还取决于处理时间长短和产品水分(Liener,1958)。

取消空气冷却会使受热大豆(片状)保持高得多的温度,从而增强热处理效果。这样就可以把前面热处理的温度降低一些从而节约能耗。取消空气冷却还有一个好处是避免大量的水分丢失。有理由期望,恰当地掌握热处理温度和保温时间将使产品(无论是反刍动物饲料或非反刍动物饲料)质量更加稳定。基于上述设想,本项研究的内容就是利用体外方法结合化学分析,论证取消空气冷却的可行性,并考察温度和保温时间对JSPSB的蛋白可利用率(包括对反刍动物和非反刍动物)的影响。

材料和方法

大豆热处理在一家饲料厂进行,用市售大豆作为试验材料,热处理之前加以清理。热风处理的进风温度分别调整到232℃(处理代号232T)、260℃(260T)、288℃(288T)、310℃(310T)。

避开冷却风扇在压片辊下面取样,将样品盛入不锈钢保温瓶中。每种热风温度又分为几种不同的保温时间,有Oh(处理代号Oh)、0.25h(0.25h)h、0.50h(0.5h)、0.75h(0.75h)、14h(14h)。

在调定热风温度后至少10分钟才进行取样,以保证样品是在指定温度下经受热处理。用数字温度计(Fisher 16-077-2A)在保温开始和结束时记录大豆温度。将大

— 73 —

豆从保温瓶中倒出,冷却至室温,然后粉碎至通过1mm筛,进行实验室分析。同时,将一份工业生产的蒸汽压片的全脂大豆(steam flaked full fat soybean,简写SFSB)样品粉碎,作为试验对照。共计有21个试验处理:232TOh、232T0.25h、232T0.5h、232T0.75h、232T14h、260TOh、260T0.25h、260T0.5h、260T0.75h、260T14h、288TOh、288T0.25h、288T0.5h、288T0.75h、288T14h、310TOh、310T0.25h、310T0.5h、310T0.75h、310T14h、SFSB。

脲酶活性(UA)分析(AOAC,1984)是在美国该饲料公司实验室(USL)进行的。体外瘤胃液蛋白质分解率(RDP)(Xiong等人,1990)和胃蛋白酶蛋白质消化率(PD)是在北京农业大学(BAU)进行的。PD同时采用目前AOAC方法(1984)和修改法(用稀释胃蛋白酶溶液)(Johnston和Coon,1979a,b)分析。水分和粗蛋白分析在USL 和BAU两家实验室同时进行。粗脂肪分析在USL进行。

统计分析:所有JSPSB样品都用SAS线性模型进行数据处理。由于各个温度/保温时间处理均无重复取样,不能将互作效应从误差中分出。

结果和讨论

豆粕温度

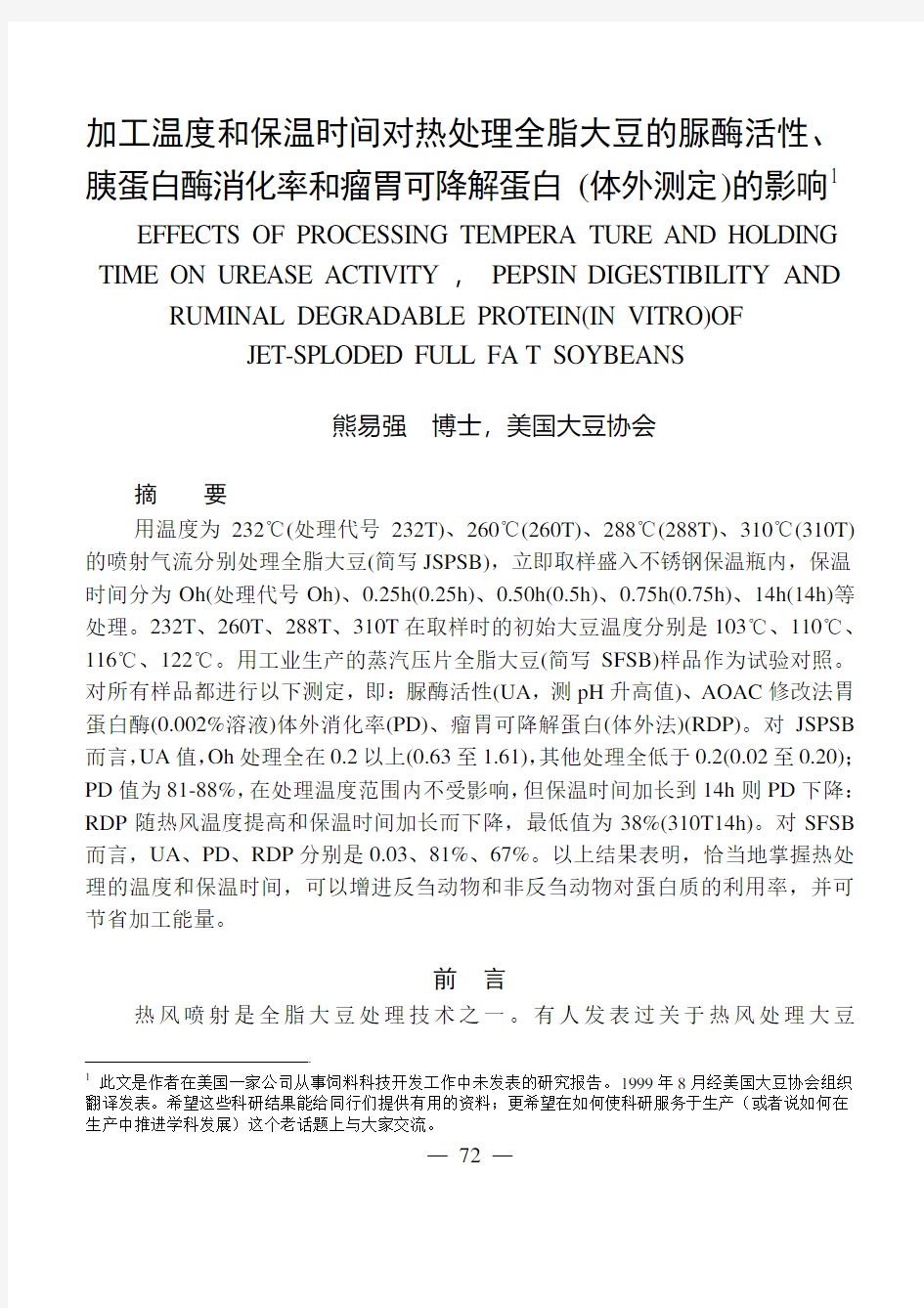

232T、260T、288T和310T各外理的大豆初始温度分别是103℃、110℃、116℃和122℃。由于在压片辊下立即取样盛入保温瓶并立即测定大豆温度,所测温度应当是十分接近大豆实际温度的。当时的热风温度与受热大豆温度之间相差130℃(对232T)至188℃(对310T),这可能是由于热风与大豆接触时间仅有30-40秒,热传导尚不充分的缘故。不过,该系统让热风在处理大豆之后再循环使用,这种设计在能量效率方面还是比较高的。在热处理器的出口处(压片辊的前面或上方)安置了一个温度计,生产上一直将它记录的温度作为“大豆温度”,实际上这是热风接触大豆热交换之后的热风温度,而不是大豆真正达到的温度。本研究记录的温度(103—122℃)都在加工浸出豆粕的烘烤温度范围之内(Gravans和Sipos,1958;Shields,1984)。不过,(热处理)加工程度还取决于温度持续时间和大豆水分。大豆温度随保温时间延长而下降。将取样和保温瓶隔热程度方面可能有的差别忽略不计,用310T的每个保温时间处理的大豆最初温度和最终温度作图得出了一条温度变化曲线(图1)。在无限延长的保温时间之后,大豆粕温度应与室温相等,假定室温为21℃,温度变化数据与含有两个速率常数的一级反应动力学模型高度吻合(图1),这两个速率常数应是温差(大豆温度与外界温度之差)和保温瓶隔热程

— 74 —

度二者的函数。保温瓶隔热程度不同于饲料厂保温仓和储料仓的隔热程度(这应是隔热材料和加工大豆数量的函数),但是温度变化的趋势应是相近的。因此,本研究用保温瓶保温的大豆可以用来作为研究保温时间影响的模型。

大豆温度,℃

保温时间,h 图1 保温期间的大豆温度变化

化学分析

表1列出在USL 和BAU 进行的化学分析结果。两个实验室的分析结果基本相同。所有JSPSB 样品的蛋白质和脂肪含量均无统计误差(P >0.25)。JSPSB 的粗蛋白平均值是42.1(±0.16)%,脂肪平均值是17.7(±0.97)%。SFSB 的蛋白质和脂肪分别是39.8%和20.7%。与SFSB 比较,JSPSB 的蛋白质高2.3个百分点,脂肪低3.0个百分点。如将SPSB 的各顶分析指标的标准差用来作为估量JSPSB 和SFSB 的合并标准差,则JSPSB 和SFSB 之间的差别在蛋白质方面是14个标准差,脂肪是3个标准差。可见,这两个不同来源的大豆应当看作是来自不同群体。进厂清理工序从大豆中清除枯杆,这可能会加大两批大豆在蛋白质上的差别,缩小在脂肪上的差别。

提高热风温度会降低大豆水分(线性,P <0.01)。保温时间对大豆水分没有影响(P>0.25)。JSPSB 样品的含水量在 5.2%至8.2%范围,远高于该饲料厂目前的FSPSB 含水量范围(2—3%)。由于JSPSB 样品量小,保温后又将样品倒在纸上冷却,这会导致水分丢失,所以,生产中取消风扇冷却后,JSPSB 保留的水分可能比本 — 75 —

研究的水分数值还要高。SFSB 的平均含水量是8.04%。

表1 JSPSB 的化学分析结果

热风温度,℃ 232 260 288 310 保 温

时 间

h

USL b BAU c USL BAU USL BAU USL BAU - - - - - - - - - 粗 蛋 白,%(db )- - - - - - - - -

0 42.5 42.0 42.6 41.5 42.3 42.3 42.0 41.9 0.25 42.5 41.8 42.8 41.5 41.9 42.6 42.1 42.4 0.50 42.7 41.8 41.8 42.3 41.3 41.9 42.2 41.8 0.75 42.0 41.9 43.1 42.0 41.7 42.1 42.3 41.6 14 42.6 42.2 41.9 42.2 42.3 42.0 42.5 41.3 SFSB a 39.9 39.8 - - - - - - - - - 粗 脂 肪,%(db )- - - - - - - - -

0 15.6 — 18.6 — 17.2 — 16.9 — 0.25 19.1 — 17.1 — 19.2 — 17.8 — 0.50 17.8 — 16.0 — 16.6 — 17.9 — 0.75 17.4 — 18.1 — 17.2 — 18.0 — 14 18.2 — 17.9 — 18.8 — 18.5 — SFSB 20.7 —

- - - - - - - - - 水 分,%- - - - - - - - -

0 7.80 7.60 6.11 6.36 5.47 5.57 5.34 5.66 0.25 6.60 6.43 5.84 6.12 6.00 6.08 5.19 5.44 0.50 7.01 6.74 6.24 6.25 5.48 5.79 5.52 5.50 0.75 7.23 7.09 6.03 6.20 5.78 5.92 5.17 5.55 14 8.19 7.72 6.72 6.88 6.48 6.45 5.90 6.09 SFSB 8.65 7.43

a SFSB=蒸汽压片全脂大豆

b USL=美国一饲料公司分析室

c BAU=北京农业大学

脲酶活性

以pH 升高值表示的脲酶活性(UA)列于表2。公认0.2单位升高值是大豆适度熟化的上限,尽管个别畜种可以耐受更高的脲酶活性(Mian 和Garlich ,1986)。所有0保温时间处理的UA 值都很高,说明熟化不够。所有保温时间长于15分钟(0.25h) — 76 —

处理的pH升高值均低于0.2,说明已充分熟化。热风温度从232℃提到310℃,或

大豆温度从103℃提到122℃,其0保温处理的UA分别从1.61降到0.63。在热风

温度为232℃或大豆温度为103℃时,将保温时间从0延长至15分钟,脲酶活性

从1.61降为0.2。这说明了保温时间的重要作用。

表2 JSPSB的脲酶活性(pH升高值)

保温时间,h

0 0.25 0.5 0.75 14

232T 1.61 0.20 0.13 0.16 0.15 260T 1.24 0.05 0.05 0.05 0.03 288T 0.68 0.06 0.04 0.09 0.02 310T 0.63 0.03 0.11 0.03 0.03 SFSB a0.03

a SFSB=蒸汽压片全脂大豆

1990年9月至1991年2月,从该饲料厂加工发送到USL的JSPSB,其平均

UA值是是0.52(标准差0.39pH升高值)。在36个分析样品中,25个熟化不足(pH

升高值大于0.2)。JSPSB熟化不足的这种情况主要原因在于热处理后立即导入外界

冷凉空气的作法。当大豆传送进仓时,大豆温度可能会在1分钟内降至52—65

℃。仓内的保温时间不是严格掌握的,这可能是热处理程度变动很大的原因之一。

鼓风冷却使得大豆丢失大量水分,进一步削弱了热处理的作用。

脲酶活性测定是指示熟化不足的一个很好指标(Garlich,1987),但测定过度熟

化的大豆或豆粕并不敏感(Dale等人,1986; Araba和Dale,1987)。这可能是本研

究中保温时间超过15分钟 (0.25h)的样品,其UA不很规律的原因所在(表2)。

胃蛋白酶消化率

表3所示是同时用AOAC标准方法和修改法测定胃蛋白酶消化率(PD)的结

果。用AOAC方法得出的PD读数都比修改法高。修改法用了一种稀释的胃蛋白

酶溶液(0.002%)。AOAC法灵敏度差,因为浓度过高(0.2%)的胃蛋白酶提高了所有

蛋白成分的消化率;稀释的胃蛋白酶则能更好地显示真实的差别(Dudley-Cash和

— 77 —

Halloran,1988)。用修改的AOAC方法测定结果进行统计分析,可看出保温时间

对PD的线性影响(p<0.01),而温度对PD没有影响(P>0.25)。保温时间从45分钟(0.75h)延长到14h,PD下降2.2个百分点(P=0.1)很有意思的是,无论用AOAC标

准法或修改法测定,SFSB的PD均低于JSPSB。现在还说不清这种差别的原因是

加工方法的差别还是原料来源的差别,不过可以肯定地说,JSPSB的蛋白消化率

至少同SFSB一样好。

表3 JSPSB蛋白的体外胃蛋白酶消化率(%)

保温时间,h

热风温度

℃0 0.25 0.50 0.75 14

- - - - - - - - - AOAC方法- - - - - - - - -

232 92.9 95.2 95.7 95.5 94.6 260 91.8 95.9 96.7 92.0 94.6 288 91.9 92.1 94.2 92.6 91.9 310 93.1 91.6 92.0 92.2 92.5 SFSB a 84.3

- - - - - - - - - 修改的AOAC方法- - - - - - - - -

232 88.4 87.3 84.6 85.9 80.5 260 86.7 85.9 85.7 85.3 81.9 288 85.6 86.6 85.4 82.9 85.0 310 85.2 84.6 85.5 84.8 82.6 SFSB 81.4

a SFSB=蒸汽压片全脂大豆

用AOAC标准法测定时,0保温时间与其他保温时间处理的PD值没有差别

(P>0.25);用AOAC修改法测定时,0保温时间的PD值略高一些(表3)。看来体

外胃蛋白酶消化测定不能指示大豆的熟化不足。都知道酶反应是高度专一性的,

胰蛋白抑制剂不能抑制胃蛋白酶活性。脲酶活性和胃蛋白酶消化率两个指标并用,

可能是优化对非反刍动物饲料热处理参数的好办法。从本研究结果来看,热风温

— 78 —

度232℃(或大豆初始温度103℃),保温15分钟,可以得到适用于非反刍动物的饲料。为避免熟化不足,推荐采用30分钟保温时间。从表2和表3看出,在很宽的

温度和保温时间范围都显示高的PD值和低的UA值(pH升高值低于0.2),这说时

采用推荐的加工参数应能保持产品质量的稳定。

瘤胃可降解蛋白

表4列出体外测定的瘤胃可降解蛋白占饲料总蛋白的百分数(RDP)。RDP随

温度升高而下降(线性,p<0.01),还随保温时间延长而下降(线性,p<0.01)。310T14h的RDP(37.7%)几乎是SFSB的RDP(67.2%)的一半,这说明热处理提高了

过瘤胃蛋白质水平。

表4 反刍动物可消化蛋白质体外测定结果

保温时间,h

热风温度

℃0 0.25 0.50 0.75 14 232 100.0 81.1 75.9 71.6 59.5 260 72.7 71.3 66.8 62.2 43.6 288 71.0 65.9 58.5 51.6 41.0 310 65.1 59.7 44.6 61.6 37.7 SFSB a67.2

a SFSB=蒸汽压片全脂大豆

我们曾在北京农业大学将RDP体外测定法与体内测定结果作过比较(Zhana,1987)。已知体内测定结果的样品是从欧州和美国一些实验室收集的。体外测定与

体内测定之间全部样品的合并相关系数是0.56(p<0.01),而体外测定与同一实验室

内体内测定之间的相关系数是0.71至0.99。合并回归(从体外结果推测体内结果)

的斜率是1.28,而按同一实验室的测定结果得出的回归斜率是1.28至2.30。这说明,实验室之间体内测定的误差更大。按本研究看到的体内外测定差别,体内测

定结果应至少乘以1.28的系数。譬如,310T14h与232T0.5h之间的体外测定差别

是38.2个百分点,假定斜率是1.28,则该两个处理之间的体内差别应是48.9。这

— 79 —

数值应足以补偿因保温时间延至14h所致的2个百分点的蛋白质消化率下降(表3)。根据以上所述,推荐对反刍动物的JSPSB加工参数是288℃或310℃,保温14h。如进一步研究下去,可能会发现,将14h保温时间适当缩短,会使蛋白质更易于消化,同时保持很高的过瘤胃蛋白质水平。

结论

本项研究证实了取消风扇冷却工序有以下好处:可降低热量和水分损失,提高热处理效率,并可节约热处理能量和费用。

恰当地掌握JSPSB的热处理温度和保温时间,可以改善蛋白质可利用率,提高产品质量稳定性。根据本试验数据,推荐用于非反刍动物的JSPSB的加工参数是热风温度232℃或大豆初始温度103℃,保温30分钟;加工用于反刍动物的JSPSB 作为过瘤胃蛋白质来源时,应提高热风温度至288—310℃,或大豆初始温度至116—122℃,保温延长至14h。

为进一步确认上述推荐的作业流程修改和加工参数,有必要继续进行一项中试研究。

(刘瑞征翻译)

参考文献

AOAC. 1984. Official methods of analysis (14th ed). Assoc. Offic. Anal. Chem., Washington, DC. Araba, M. and N. Dale. 1987. Reliability of protein solubilityas an indicator of overprocessing of soybean meal for chicks. Poultry Sci. Abstr (66):57.

Cravens, W. W. and Endre Sipos. 1958. Soybean oil meal. in "Processed plant protein foodstuffs". Ed. A. M. Altschul. Academic Press Inc. Publ.. New York. 369.

Dale, N., O. W. Charles and S. Duke. 1986. Reliability of urease activity as an indicator of overprocessing of soybean meal. Poultry Sci. Abstr.(65):164.

Deacon, M. A.,G. DeBoer, and J. J. Kennelly. 1988. Influence of jet-sploding and extrusion on ruminal and intestine disappearance of canola and soybeans.

J. Dairy Sci. 71:745

— 80 —

Dudley-Cash,William A and Hobert R. Halloran. 1988. A better test of protein availability may exist. Feedstuffs. December 5. 14.

Garlich, J. D. 1987. Urease-trypsin inhibitor relationship in commercially produced soybean meals. Poultry Sci. Abstr.(66):103.

Johnston, J. and C. N. Coon. 1979a. A comparison of six protein quality assays using commercially available protein meals. Poultry Sci. 58:919.

Johnston, I and C. N. Coon. 1979b. The use of varying levels of pepsin for pepsin digestion studies with animal proteins. Poultry Sci. 58:1271.

Liener, I. E. 1958. Effect of heat on plant protein. In "Processed plant protein foodstuffs". Ed.

A. M. Altschul. Academic Press Inc. Publ. New York. 79.

Mian, M. and J. D. Garlich. 1986. Tolerance of turkey poults to high urease soybean meal. Poultry Sci. Abstr.(65):93.

Morrill,J. M. 1984. Processing soybeans with the jet-sploder. Feed International. Feb. 1984, 20. Ruegsegger,G. J. and L. H. Schultz. 1985. Response of high producing dairy cows in early lactation to the feeding of heat-treated whole soybeans. J. Dairy Sci. 68:3272.

Shields Jr., Richard G. 1982. Influence of severity on processing of soybean meal on the performance of growing swine. Final Report. D & D 377. Farmland Industries Inc.

Xiong,Y., S. J. Bartle, R. L. Preston and Q. Meng. 1990. Estimating starch availability and protein degradation of steam-flaked and reconstituted sorghum grain through a gas production technique. J. Anim. Sci. 63:3880.

Zhang, H. 1987. In vitro method based on measurements of ammonia nitrogen content and gas production for estimating ruminal protein degradation. M.S. These. Beijing Agri. Univ. (in Chinese with English abstract).

— 81 —

热处理加热保温时间的369法则作者:jiangnan 时间:2009-3-14 22:36:00 第1楼 ?本文介绍了用于热处理加热时保温时间的简单计算法则——369法则,实际生产表明,该369法则的实行有助于提高产品质量、提高生产率、降低生产成本、简化工艺。该法则包括各种金属材料加热保温时的369法则,真空热处理的预热、加热、保温时的369法则,以及用于密封箱式多用炉热处理加热保温的369法则。 一、各种金属材料在空气炉中加热淬火保温的369法则 1.碳素钢和低合金钢(45、T7、T8等) 传统的碳素钢淬火加热时间的计算公式:T=K?αD(1)式中,T为加热时间min;K为反映装炉状况的修正系数,通常在1.0~1.3范围内选取;α为加热系数,一般在0.7~0.8min/mm;D为工件有效厚度。在实际生产中,一般也根据经验和工件有效厚度(mm)来计算保温时间。例如某45#钢工件的有效厚度为60mm,在空气炉中加热淬火保温时间大约是炉温到温后再保温60min,即工件的每1mm有效厚度加热1min,这是对于单件加热。对于大批量生产,一炉装入很多工件,就只有根据实际经验延长保温时间或通过窥视孔,观察工件透烧后再保温一定的时问。经验证明,如果按照369法则,对于碳素钢,保温时间仅需原传统保温时间的30%即可。例如,对于采用箱式炉加热660mm直径的45钢工件,其保温时间公需60min×

30%=20min。 2.合金结构钢(40Cr、40MnB、35CrMo) 因为合金结构钢中添加了一些合金元素,在加热保温过程中为使碳化物均匀化需要一定的时间。根据369法则,合金结构钢加热的保温时问可以是原来传统保温时间的60%。例如用传统的公式计算的40Cr的保温时问如果为100min,根据369法则,新的保温时问为:100min×60%=60min。 3.高合金工具钢(9SiCr、CrWMn、Crl2MoV、W6、W8等) 对于这些合金元素含量较高的钢种,合金碳化物较多,因此需要较长的保温时间,使其均匀化。369法则的保温时间是原来传统保温时间的90%。 4.特殊性能钢(不锈钢、耐热钢、耐磨钢等) 这些钢种的369法则可按照合金工具钢的公式计算。即以传统公式计算的加热保温时间×90%作为保温时问。 5.预热淬火 对于大型工件(有效直径≥1m)调质处理的预热保温时问的369法则为 即 T1=3D(2) T2=6D(3) T3=9D(4) 式中:T1为第一次预热时间/h;T2为第二次预热时问/h;T3为最终保温时间/h;D为工件有效厚度/m。

镍基高温合金锻件的热处理 [2007-12-08] 关键字:锻件 在锻造中常用可锻性这一名词表示金属材料在锻造时变形的难易程度。可锻性一般用塑性和变形抗力两个指标来衡量。高温下塑性好、变形抗力低的钢或合金,较容易锻造,由可锻性好;而塑性差、变形抗力大的钢或合金,锻造时易产生裂纹等缺陷,或所需设备吨位较大,锻造较困难,故可锻性差。在国外常评价各种钢及合金的相对可锻性。相应可锻性是基于各种合金在各自锻造温度范围内每消耗单位能量所得到的变形量,同时还考虑了合金在锻造工艺条件下达到规定的急剧变形程度的困难性以及断裂倾向性。可锻性对锻件成形和锻件质量有重要影响,了解和研究各种金属材料的可锻性,对于正确制定锻造工艺和确定锻造设备吨位具有重要意义。1.杂质及合金元素对钢的塑性影响 钢的高温塑性除与冶金质量和锻造热参数等因素有关外,主要取决于它的化学成分。 硫在固溶体中的溶解度极小,在钢中常以FeS的形式存在,FeS与Fe形成低熔点(约985℃)共晶体,分布于晶界,当钢在800~1200℃进行锻造时,会因晶界发生熔化而开裂,呈热脆性,因而限制钢中的硫含量在0.03%以下。 磷可溶于铁素体,使钢的强度、硬度提高,但使其塑性、韧性显著下降,尤其在低温时要为严重,即使钢呈现冷脆性。 氮可溶于铁素体,当钢快冷后在200~250℃加热时,会有氮化物析出,

使钢的硬度、强度上升,塑性、韧性大为下降,即使钢呈现蓝脆性(时效脆性)。 氧在钢中形成的氧化物夹杂如MnO,SiO2,Al2O3等,它们的熔点高,硬而脆,其数量、大小及分布情况对钢的塑性有一定影响。而FeO与FeS可形成低熔点(约930℃)共晶体,加剧钢的热脆性。 氢含量高的钢锻造时易产生龟裂,并在冷却过程中易形成白点等缺陷。 碳在锻造温度范围内,若能全部溶入奥氏体,则对钢的塑性影响不大。只有当钢的含碳量较高时,由于较多渗碳体甚至莱氏体从固溶体中析出,钢的塑性才大为下降。 锰在钢中可优先形成MnS(熔点为1620℃),从而减小钢的热脆性。当锰含量大于0.8%时,作为合金元素,促进晶粒长大,使钢容易产生过热。 镍在冶炼过程中可提高钢的吸气能力,尤其是吸收氢的能力,促进钢中形成气泡或产生裂纹。镍与钢中的硫易结合形成低熔点共晶体(Ni3S2—Ni),熔点约为640℃,分布于晶界上,在锻造时引起热脆性。 铬是铁素体形成元素,铁素体型的高铬钢晶粒长大倾向大,容易产生过

浙江 X X重型锻造有限公司 热处理中心 文件名称:热处理炉温度管理规定 文件编号:HT/GC-02-A 制定:日期:2010.9.10 审核:日期:2010.9.12 批准:日期:2010.9.15 版次:A/0 共3页受控号:生效日期:2010.9.15

热处理炉温度管理规定 1.目的 使热处理炉有效空间内加热的工件,其实际保温温度达到或接近热处理工艺规定,使热处理工艺稳定,以保证产品质量优良可靠。 2.温度控制 (1)热处理炉温度控制装置包括工作热电偶、补偿导线、温控仪及控制箱。 (2)工作热电偶允许误差如表1所示。当长期工作温度为900-1300℃时,选用铂铑-铂;400-900℃选用镍铬-镍硅(镍铬-镍铝);<400℃时选用镍铬-考铜。 表1 热电偶允许误差 (3)补偿导线,应根据热电偶型号配备,常用补偿导线如表2所示 表2 常用补偿导线 (4)温控仪的分度号设置应和热电偶一致。 (5)控制箱:一般情况下,用两位式控制箱(通一断调节)。在热处理工艺温度精度要求高时,可选用晶闸管调节(无触点连续调节)。 (6)安装位置:热电偶热端位置离被测表面的距离应该固定,安装牢靠。 (7)检定周期:工作热电偶检定周期,应根据工作条件(环境、工作温度、实际工作时间)确定。但检定周期不能超过1年。只有检定合格的热电偶才能使用。 (8)温度调节综合精度:应设专职仪表工负责温度调节装置的维护保养。温度调节系统(工作热电偶-补偿导线-温控仪)综合精度误差要求在下述范围以内:

t ≤400℃±4℃ t >400℃±t/100℃ 推荐试验方法:以标准热电偶-专用补偿导线-直流电位差计(0.1- 0.2 级)为测量系统,标准热电偶放在工作热电偶同一位置。在稳定状态时,在同一时刻,读取温控仪和电位差计的温度值,在半小时内多次读取,取5 次最大的温度差值的平均值,即为温度调节精度误差。 试验周期:连续工作时,3-6月一次。 3.炉温均匀性 炉温均匀性指的是:空炉在额定温度和考核温度下,在热稳定状态时,同一时刻的有效工作空间内各点最低最高炉温差值。根据热处理工艺精度要求,炉温均匀性应在表3所规定的误差范围内。 表3 炉温均匀性误差 试验方法:现场可用简便方法,专用热电偶-专用补偿导线-直流电位差计(0.2-O.3级)为测量系统,选定前(近炉门)、中,后三点(三点都应在有效空间内)。在热稳定状态时,读取中点的最低温度值,并在同一时刻,读取其余两点的温度值,维持半小时,反复读数,取5 次最大温度差值,计算平均值,作为炉温均匀性误差值。专用热电偶,可以是标准热电偶,也可以是经过热电势检定标明误差的工业热电偶。 试验周期:1 年。大型热处理炉和新炉调整,应制定专门的试验方法和误差标准。 4.测温制度 测温指的是:测量炉膛内有代表性位置的实际温度(炉膛实际温度),和温控仪的示值比较,计算两者的误差值。热处理工艺温度应等于炉膛实际温度,温控仪的控制点(温度)应根据上述温度误差值修正。 试验方法:专用热电属-专用补偿导线-直流电位差计(0.3 级)为测量系统。热电偶热端放在炉膛内有代表性的位置。在热稳定状态时,在温控仪指到最低温度时,同一时刻,读取直流电位差计的数值(温度值)。在15-2Omin 内,5次读数,取其平均值作为炉膛实际温度,并计算炉膛实际温度与温控仪示值的温度误差值。 测量周期:测量应形成制度并经常化。在间断工作时,每次开炉应测温,在经常性、连续性工作时,推荐表4规定的周期。

煤气发生炉(锻件热处理炉)安全操作规程示范文 本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

煤气发生炉(锻件热处理炉)安全操作规 程示范文本 使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1、做好点火前的各项准备工作: ①检查管路是否畅通,阀门是否灵活,各种零件是否 齐全,位置是否正确。 ②检查各种电气、仪表的开关是否完好,指示是否正 确。 ③检查各部分的安全防爆装置是否有效。 2、点火时必须关小一次风,人必须站在点火孔(或炉 门)侧面一米以外,以防煤气或炉火穿出伤人。 3、当遇到突然停火时,应立即打开放气烟囱,以防止 回火。 4、要经常检查煤气管道和净化设备,防止焦油堵塞或

煤气泄漏。 5、定时检查热处理炉子的除硫情况,每个两个小时检查一次PH值,确保PH值在7以上,检查时发现PH小于7时,需要添加石灰水80公斤量,PH值达到7才允许继续使用。每次设备维修时煤气发生炉需要将循环水全部更换,更换下来的废水经沉淀池沉淀后排出,每次维修时需要记录。 6、每次检查均需记录,记录的内容包括PH值,有无添加石灰水,添加的量 7、打扦时应关小一次风,将专用的打扦盖放在钎孔上。同时,操作人员应戴好石棉手套和防护眼睛,并不能对准观察孔,以免烫伤。 8、停炉时一定要打开放气烟囱,放散蒸气,并切断电源。 9、对于自产蒸气的发生炉,应经常观察汽包水位表的

浙江 X X 重型锻造有限公司 热处理中心 文件名称:热处理工艺规程 文件编号:HT/GC-01-A 制定:日期:2010.9.10 审核:日期:2010.9.12 批准:日期:2010.9.15 版次:A/0 共12页受控号:生效日期:2010.9.15

热处理工艺规程 1.0热处理工艺规范 1.1退火及其目的 把钢加热到其一适当温度并保温,然后缓慢冷却的热处理方法,称为退火。根据退火的目的和工艺特点,可分为去应力退火,再结晶退火、完全退火、不完全退火、等温退火、球化退火和均匀化退火等。 退火的目的主要有以下几点: (1)降低硬度,改善切削加工性能。 (2)细化晶粒,改善钢中碳化物的形态和分布,为最终热处理做好组织准备。 (3)消除内应力,消除由于塑性变形加工、切削加工或焊接造成的内应力以及铸件内残留的内应力,以减小变形和防止开裂。 (4)使碳化物球状化.降低硬度。 (5)改善或消除钢在铸造、锻造和焊接过程中形成的各种组织缺陷,防止产生白点。 在大多数情况下,退火一般为预备热处理,通常安排在铸造或锻造之后.粗加工之前,目的是为了降低硬度.改善切削加工性能,细化组织,为最终热处理做组织准备。对于一些要求不很高的工件,退火也可作为最终热处理。消除内应力退火往往在铸造、焊接、压力加工或粗加工之后。 1.2均匀化退火 (1)定义: 均匀化退火也称扩散退火,是把钢加热到远高于Ac3或Acm的温度,经长时间保温,然后缓慢冷却的热处理工艺。 (2)目的: 是使钢的成分均匀化,消除成分偏析。在高温下,钢中原子具有大的活动能量,有利于原子进行充分的扩散,从而消除成分偏析及组织的不均匀性。以减轻钢在热加工时产生脆裂的倾向和消除铸钢件内应力,并提高其力学性能。 (3)范围: 适用于铸钢件及具有成份偏析的锻轧件。 (4)工艺: 加热温度为Ac3+150~200℃,保温时间为10~20h ,随炉缓冷至350 ℃以下出炉。由于退火的加热温度很高,保温时间又长,很容易引起晶粒长大,需在退火后进行细化晶粒的处理,如进行压力加工使晶粒碎化,或通过完全退火、正火使晶较细化。 1.3再结晶退火 (1)目的: A、消除加工硬化,降低硬度。 B、消除冷塑性变形后的内应力。 (2)范围: 主要用于冷变形加工的工件。如工件经冷冲压或拉伸后,为降低硬度,便于继续进行冷变形加工,均需进行再结晶退火,也称工序间退火。对于某些冷变形加工零件,为消除加工硬化及内应力,再结晶退火也可作为最终热处理。 (3)工艺: 再结晶退火温度 Ac1-50~150℃。碳钢的再结晶退火温度一般为600~700℃。由于再结晶温度与钢的化学成分及冷塑性变形量有关,因此应根据具体情况确定。温度太高,晶粒会明显长大;温度过低,再结晶过程不能完全进行,晶粒大小不均匀。保温后空冷。 1.4去应力退火 (1)定义:

小论大型锻件热处理 大型锻件是指用1000t或更大吨位水压机生产的锻件。随着大型锻件的尺寸和重量的增加,热处理时有效厚度也随之发生变化。由于截面的增大,不可避免地存在成分偏析、非金属夹杂、显微空隙等冶金缺陷,再加上相变潜热的影响,在加热和冷却过程中产生的应力较大,极易引工件的畸变和开裂,本文对大型锻件的热处理工艺参数进行了优化,并取得了显著经济效果。 一、大型锻件热处理可以解决的缺陷通常有以下几种 1.大晶粒 大晶粒通常是由于始锻温度过高和变形程度不足、或终锻温度过高、或变形程度落人临界变形区引起的。铝合金变形程度过大,形成织构;高温合金变形温度过低,形成混合变形组织时也可能引起粗大晶粒,晶粒粗大将使锻件的塑性和韧性降低,疲劳性能明显下降。 2.晶粒不均匀 晶粒不均匀是指锻件某些部位的晶粒特别粗大,某些部位却较小。产生晶粒不均匀的主要原因是坯料各处的变形不均匀使晶粒破碎程度不一,或局部区域的变形程度落人临界变形区,或高温合金局部加工硬化,或淬火加热时局部晶粒粗大。耐热钢及高温合金对晶粒不均匀特别敏感。晶粒不均匀将使锻件的持久性能、疲劳性能明显下降。 3.冷硬现象 变形时由于温度偏低或变形速度太快,以及锻后冷却过快,均可能使再结晶引起的软化跟不上变形引起的强化(硬化),从而使热锻后锻件内部仍部分保留冷变形组织。这种组织的存在提高了锻件的强度和硬度,但降低了塑性和韧性。严重的冷硬现象可能引起锻裂。 4.裂纹 裂纹通常是锻造时存在较大的拉应力、切应力或附加拉应力引起的。裂纹发生的部位通常是在坯料应力最大、厚度最薄的部位。如果坯料表面和内部有微裂纹、或坯料内存在组织缺陷,或热加工温度不当使材料塑性降低,或变形速度过快、变形程度过大,超过材料允许的塑性指针等,则在撤粗、拔长、冲孔、扩孔、弯曲和挤压等工序中都可能产生裂纹。 5.龟裂 龟裂是在锻件表面呈现较浅的龟状裂纹。在锻件成形中受拉应力的表面(例如,未充满的凸出部分或受弯曲的部分)最容易产生这种缺陷。引起龟裂的内因可能是多方面的:①原材料合cu、sn等易熔元素过多。②高温长时间加热时,钢料表面有铜析出、表面晶粒粗大、脱碳、或经过多次加热的表面。③燃料含硫量过高,有硫渗人钢料表面。 6.飞边裂纹 飞边裂纹是模锻及切边时在分模面处产生的裂纹。飞边裂纹产生的原因可能是:①在模锻操作中由于重击使金属强烈流动产生穿筋现象。②镁合金模锻件切边温度过低;铜合金模锻件切边温度过高。 7.铸造组织残留 铸造组织残留主要出现在用铸锭作坯料的锻件中。铸态组织主要残留在锻件的困难变形区。锻造比不够和锻造方法不当是铸造组织残留产生的主要原因,

微机温控柜安全操作规程 1.微机温控柜要在有热处理工作时才能打开,严禁随便开机、设置系统参数.作一切与热处理无关的操作。 2.首次操作前,必须仔细阅读使用说明书,控温柜必须有专人负责管理。 3.控制柜外壳必须有可靠的接地线,严禁带电操作。 4.开机时先合空气开关,面板拨动开关置‘复位’挡,再按机箱电源开关按钮,等待计算机自检。 5.待显示器上出现模拟时钟画面后,移动鼠标器,使光标指向屏幕上方的功能画面标题,按左按钮,屏幕出现热处理参数输入对话框,输入热处理参数,确认无误后,光标指向“结束”钮,按按钮开关退回时钟屏幕。 6.接线不允许裸露金属,各路接线要有明显的标记区分,并仔细检查确认,并注意三相负载平衡。 7.打开温度记录仪开关,将面板拨动开关置‘空白’档。 8.得到开机信号后,光标选择‘运行显示’钮,出现运行显示画面,开启相应的热处理炉号。 9.操作人员严禁擅自离开工作岗位,必须集中精力观察设备运行情况,严格按照热处理工艺要求操作。 10.发现热电隅或加热器有问题,可用光标选择“暂停运行”钮,停止该炉工作,待修复后,可用光标选择‘恢复运行’钮,使该炉继续

工作。 11.如发现机壳带电,控制柜内冒烟,有异常气味,应立即切断主电源,通知组长或有关人员,不得擅自拆修,排除故障后才能开机。12.控制柜工作时,严禁插、拔微机部分接插件,记录仪表墨水添加适当,仪表门必须关闭。 13.工作结束后关闭微机电源开关,切断主电源,关闭控制柜面板。14.认真做好设备运行记录。 微机温控柜保养规定 1.严禁与热处理无关人员进入操作室,存放与热处理无关的物品。2.操作室内要有专人负责,及时除尘、打扫,保持干净整洁。3.温控柜长期不用要定期查看、维护,保持室内长期整洁。 4.夏季高温季节要安装空调器降温并每日进行通风换气。 5.高温季节过后,即时折除空调器,对空调器进行妥善保管,严禁空调器私用。 6.严禁在无热处理工作时使用微机或随意设定参数,做与热处理无关的事情。 7.微机房内不得乱拉乱接电源线,下班后必须切断总电源开关。8.室内要有充足的照明,灯泡损坏要及时更换。 9.操作室内一切工作用品.工具等不得外借或私自占用。 10.操作室移动或运输时要将控制柜固定,仪表各头锁定后才能进行。11.设备移位或调拨,必须通知工地机具管理员。

目录 1.钢质自由锻件加热工艺规范 2.钢锭(坯)加热规范若干概念 3.加热操作守则 4.锻造操作守则 5.锻件锻后冷却规范 6.锻件锻后炉冷工艺曲线 7.锻件锻后热装炉工艺曲线 8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线 9.锻件各钢种正火(或退火)及高温回火温度表 10.锻件有效截面计算方法

钢质自由锻件加热工艺规范 一.范围: 本规范规定了钢质自由锻件的通用加热技术条件。 本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热 二.常用钢号分组和始、终锻加热温度范围: 组别钢号 始锻温度 ℃ 终锻温度 ℃ 钢锭钢坯终锻精整 ⅠQ195~Q255,10~30 1250 1220 750 700 35~45,15Mn~35Mn,15Cr~35Cr 1220 1200 750 700 Ⅱ50,55,40Mn~50Mn,35Mn2-50Mn2,40Cr~55Cr,20SiMn~35SiMn, 12CrMo~50CrMo,34CrMo1A,30CrMnSi,20CrMnTi,20MnMo, 12CrMoV~35CrMoV,20MnMoNb,14MnMoV~42MnMoV, 38CrMoAlA,38CrMnMo 1220 1200 800 750 Ⅲ34CrNiMo~34CrNi3Mo,PCrNi1Mo~PCrNi3Mo,30Cr1Mo1V, 25Cr2Ni4MoV,22Cr2Ni4MoV,5CrNiMo,5CrMnMo,37SiMn2MoV 30Cr2MoV,40CrNiMo,18CrNiW,50Si2~60Si2,65Mn,50CrNiW, 50CrMnMo,60CrMnMo,60CrMnV 1200 1180 850 800 T7~T10,9Cr,9Cr2,9Cr2Mo,9Cr2V,9CrSi,70Cr3Mo, 1Cr13~4Cr13,86Cr2MoV,Cr5Mo,17-4PH 0Cr18Ni9~2Cr18Ni9,0Cr18Ni9Ti,Cr17Ni2,F316LN 1200 1180 850 800 50Mn18Cr4,50Mn18Cr4N,50Mn18Cr4WN,18Cr18Mn18N GCr15,GCr15SiMn,3Cr2W8V,CrWMo,4CrW2Si~6CrW2Si 1200 1180 850 800 Cr12MoV1,4Cr5MoVSi(H11),W18Cr4V 1180 1160 950 900 ⅣGH80,GH901,GH904,GH4145,WR26, NiCr20TiAl,incone1600,incone1800 1130 1100 930 930 注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃; 注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定; 注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

退火时间和温度的确定 退火的时间是如何确定的,是不是通过保温时间就是t=kaH这个公式?等效厚度H对于管件 是1.5倍的壁厚合金钢如35CrMo、42CrMo我取的a=2.1,感觉这个公式算出来的时间太长了,出来的硬度明显偏低。 还有就是如果为去应力退火,去应力退火的温度范围一般为500-650度,不同的钢种如何选择温度呢?温度是根据钢种确定的还是根据时间确定的?,对于几个挨着的管件一起进入台车炉那么K=2, 退火是将钢材或各种金属机械零件加热到适当温度,保温一段时间,然后缓慢冷却,可以获得接近平衡状态组织的热处理工艺。在机械制造行业,退火通常作为工件制造加工过程中的预备热处理工序。 一. 完全退火 完全退火是将钢件或各种机械零件加热到临界点Ac3以上的适当温度、在炉内保温缓慢逐渐冷却的工艺方法。其目的是为了细化组织、降低硬度、改善机械切削加工性能及去除内应力。 完全退火适用于中碳钢和中碳合金钢的铸钢件、焊接件、轧制件等。 完全退火工艺曲线。 3. 工件装炉:一般中、小件均可直接装入退火温度的炉内,亦可低温装炉,随炉升温。 4. 保温时间:保温时间是指从炉子仪表到达规定退火加热温度开始计算至工件在炉内停止 加热开始降温时的全部时间。工件堆装时,主要根据装炉情况估定,一般取2~3h。 5. 工件冷却:保温完成后,一般停电(火),停止加热,关闭炉门逐渐缓冷至500℃即可出 炉空冷。对某些合金元素含量较高、按上述方式冷却后硬度仍然偏高的工件,可采用等 温冷却方法,即在650℃附近保温2~4h后再炉冷至500℃。 二. 去应力退火 去应力退火是将工件加热到Ac1以下的适当温度,保温一定时间后逐渐缓慢冷却的工艺方法。其目的是为了去除由于机械加工、变形加工、铸造、锻造、热处理以及焊接后等产生的残余应力。 1. 去应力退火工艺曲线。 2. 不同的工件去应力退火工艺。 3. 去应力退火的温度,一般应比最后一次回火温度低20~30℃,以免降低硬度及力学性能。 4. 对薄壁工件、易变形的焊接件,退火温度应低于下限。 5. 低温时效用于工件的半加工之后(如粗加工或第一次精加工之后),一般采用较低的温度。

大型锻件锻后热处理基本要求 一.锻后热处理的目的 锻后热处理,又称为第一热处理或预备热处理,通常是紧接在锻造过程完成之后进行的,有正火、回火、退火、球化、固溶等几种形式。其主要目的是: 1.消除锻造应力,降低锻件的表面硬度,提高切削加工性能和防止变形。 2.对于不再进行调质处理的工件,应使锻件达到技术条件所要求的各种性 能指标,如强度、硬度、韧性等。这类工件大多属于碳钢或低合金钢。 3.调整与改善大型锻件在锻造过程中所形成的过热与粗大组织,减少其内 部化学成分与金相组织的不均匀性,细化晶粒。 4.提高锻件的超声波探伤性能,消除草状波,使锻件中其它内部缺陷能够 清晰地显示出来,以利于准确判别和相应地处理。 5.对于含氢量高的钢种延长回火时间,以避免产生白点或氢脆开裂的危险。 对于绝大多数大型锻件来说,防止白点是锻后热处理的首要任务,必须 完成。 二.正火 正火主要目的是细化晶粒。将锻件加热到相变温度以上,形成单一奥氏体组织,经过一段均温时间稳定后,再出炉空冷。 正火时的加热速度为:在700℃以下应缓慢,以减少锻件中的内外温差和瞬时应力,最好在650~700℃之间加一个等温台阶;在700℃以上,尤其在Ac1(相变点)以上,应提高大型锻件的加热速度,争取获得更好一些的晶粒细化效果。 正火的温度范围通常在760~950℃之间,根据成分含量不同的相变点不同而定。通常,碳与合金含量越低,正火温度越高,反之则越低。有些特殊钢种可达1000~1150℃范围。但不锈钢及有色金属的组织转变却是靠固溶处理来实现的。

三.回火 回火的主要目的是扩氢。并且还可以稳定相变后的组织结构,消除组织转变应力及降低硬度,使锻件易于加工并不产生变形。 回火的温度范围有三种,即高温回火(500~660℃)、中温回火(350~490℃)和低温回火(150~250℃)。常见的大锻件生产都采用高温回火方式。 回火一般紧跟在正火之后进行,当正火锻件空冷至220~300℃左右时,重新入炉加热、均温、保温,然后随炉冷至锻件表面250~350℃以下出炉即可。 回火后的冷却速度应足够缓慢,以防在冷却过程中因瞬时应力过大而产生白点,并尽量减少锻件中的残余应力。通常将冷却过程分为两个阶段:在400℃以上,因钢处于塑性较好、脆性较低的温度范围,冷速可稍快一点;在400℃以下,因钢已进入冷硬和脆性较大的温度范围,为了避免开裂和减少瞬时应力,应采取更为缓慢的冷却速度。 对于白点和氢脆较敏感的钢,需要根据氢当量和锻件有效截面尺寸大小,确定延长回火时间扩氢,以便将钢中的氢扩散溢出,使其降低到安全的数值范围。四.退火 退火的温度包括了正火和回火的整个范围(150~950℃),采用炉冷的方式,做法与回火差不多。 加热温度在相变点以上(正火温度)的退火叫完全退火。没有发生相变的退火叫不完全退火。 退火的主要目的是为了消除应力和稳定组织结构,包括冷变形后的高温退火和焊接后的低温退火等等。 正火+回火是比单纯退火更高级的手段,因为相变充分、组织转变充分,并且有恒温扩氢的过程。 公司技术部2012.12.13

The Daily Operation Mode, It Includes All The Implementation Items, And Acts To Regulate Individual Actions, Regulate Or Limit All Their Behaviors, And Finally Simplify Management Process. 编订:XXXXXXXX 20XX年XX月XX日 煤气发生炉(锻件热处理炉)安全操作规程简易版

煤气发生炉(锻件热处理炉)安全操 作规程简易版 温馨提示:本操作规程文件应用在日常的规则或运作模式中,包含所有的执行事项,并作用于规范个体行动,规范或限制其所有行为,最终实现简化管理过程,提高管理效率。文档下载完成后可以直接编辑,请根据自己的需求进行套用。 1、做好点火前的各项准备工作: ①检查管路是否畅通,阀门是否灵活,各 种零件是否齐全,位置是否正确。 ②检查各种电气、仪表的开关是否完好, 指示是否正确。 ③检查各部分的安全防爆装置是否有效。 2、点火时必须关小一次风,人必须站在点 火孔(或炉门)侧面一米以外,以防煤气或炉 火穿出伤人。 3、当遇到突然停火时,应立即打开放气烟 囱,以防止回火。

4、要经常检查煤气管道和净化设备,防止焦油堵塞或煤气泄漏。 5、定时检查热处理炉子的除硫情况,每个两个小时检查一次PH值,确保PH值在7以上,检查时发现PH小于7时,需要添加石灰水80公斤量,PH值达到7才允许继续使用。每次设备维修时煤气发生炉需要将循环水全部更换,更换下来的废水经沉淀池沉淀后排出,每次维修时需要记录。 6、每次检查均需记录,记录的内容包括PH 值,有无添加石灰水,添加的量 7、打扦时应关小一次风,将专用的打扦盖放在钎孔上。同时,操作人员应戴好石棉手套和防护眼睛,并不能对准观察孔,以免烫伤。 8、停炉时一定要打开放气烟囱,放散蒸

淬火Quenching 钢的淬火是将钢加热到临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体1化,然后以大于临界冷却速度的冷速快冷到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。 淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。 淬火工艺 将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺。常用的淬冷介质有盐水、水、矿物油、空气等。淬火可以提高金属工件的硬度及耐磨性,因而广泛用于各种工、模、量具及要求表面耐磨的零件(如齿轮、轧辊、渗碳零件等)。通过淬火与不同温度的回火配合,可以大幅度提高金属的强度、韧性及疲劳强度,并可获得这些性能之间的配合(综合机械性能)以满足不同的使用要求。另外淬火还可使一些特殊性能的钢获得一定的物理化学性能,如淬火使永磁钢增强其铁磁性、不锈钢提高其耐蚀性等。淬火工艺主要用于钢件。常用的钢在加热到临界温度以上时,原有在室温下的组织将全部或大部转变为奥氏体。随后将钢浸入水或油中快速冷却,奥氏体即转变为马氏体。与钢中其他组织相比,马氏体硬度最高。淬火时的快速冷却会使工件内部产生内应力,当其大到一定程度时工件便会发生扭曲变形甚至开裂。为此必须选择合适的冷却方法。根据冷却方法,淬火工艺分为单液淬火、双介质淬火、马氏体分级淬火和贝氏体等温淬火4类。 淬火工件的硬度 淬火工件的硬度影响了淬火的效果。淬火工件一般采用洛氏硬度计,测试HRC硬度。淬火的薄硬钢板和表面淬火工件可测试HRA的硬度。厚度小于0.8mm的淬火钢板、浅层表面淬火工件和直径小于5mm的淬火钢棒,可改用表面洛氏硬度计,测试HRN硬度。 在焊接中碳钢和某些合金钢时,热影响区中可能发生淬火现象而变硬,易形成冷裂纹,这是在焊接过程中要设法防止的。 由于淬火后金属硬而脆,产生的表面残余应力会造成冷裂纹,回火可作为在不影响硬度的基础上,消除冷裂纹的手段之一。 淬火对厚度、直径较小的零件使用比较合适,对于过大的零件,淬火深度不够,渗碳也存在同样问题,此时应考虑在钢材中加入铬等合金来增加强度。 淬火是钢铁材料强化的基本手段之一。钢中马氏体是铁基固溶体组织中最硬的相(表1),故钢件淬火可以获得高硬度、高强度。但是,马氏体的脆性很大,加之淬火后钢件内部有较大的淬火内应力,因而不宜直接应用,必须进行回火。 淬火工艺的应用

热处理变形产生的原因及控制方法 学院:化学化工学院班级:09材料化学姓名:张怡群学号:090908050 摘要:热处理变形是热处理过程中的主要缺陷之一,对于一些精密零件和工具、模具,常常会因为热处理变形超差而报废。为此,本文对热处理变形产生的原因进行了阐述,并总结了减少和控制热处理变形的几种方法。 关键词:热处理变形、产生原因、控制方法 前言:金属热处理是将金属工件在适当的温度下通过加热、保温和冷却等过程,使金属工件内部组织结构发生改变,从而改善材料力学、物理、化学性能的工艺。热处理是改善金属工件性能的一种重要手段。在工件制造中选取合适的材料后,为了达到工艺要求而经常采用热处理工艺,但是热处理除了具有积极作用外,在处理过程中也不可避免地会产生形变。在实际生产中,热处理产生的变形,对后续工序的影响是至关重要的,有些贵重材料和一些机器中的重要零部件,因变形过大而导致报废。钢件在热处理过程中由于钢中组织转变时比容变化所造成的体积膨胀,以及热处理所引起的塑性变形,使钢件体积及形状发生不同程度改变。变形是热处理较难解决的问题,要完全不变形是不可能的,一般是把变形量控制在一定范围内。 正文:1热处理变形的原因在生产实际中,热处理变形的表现形式多种多样,有体积和尺寸的增大和收缩变形,也有弯曲、歪扭、翘曲等变形,就其产生的根源来说, 可分为内应力造成的应力塑性变形和比容变化引起的体积变形两大类。 (1) 内应力塑性变形 热处理过程中加热冷却的不均匀和相变的不等时性, 都会产生内应力, 在一定塑性条件的配合下, 就会产生内应力塑性变形。在加热和冷却过程中, 零件的内外层加热和冷却速度不同造成各处温度不一致,致使热胀冷缩的程度不同, 这样产生的应力变形叫热应力塑性变形。在加热和冷却过程中, 零件的内部组织转变而发生的时间不同, 这样产生的应力变形叫组织应力变形塑性变形。 (2) 比容变形在热处理过程中, 各种相结构的组织比容不同,在相变时发生的体积和尺寸变化为比容变形。比容变形一般只与奥氏体中碳和金元素的含量、游离相碳化物、铁素体的多少、淬火前后组织比容变化差和残余奥氏体的多少和钢的

Q/ZZ 锻件热处理验收规范 中国重型汽车集团有限公司发布

前 言 本标准代替QZZ 30021—1996《锻件热处理验收规范》。 本标准与QZZ 30021—1996相比,主要变化如下: ——标准的编排格式按GB/T 1.1—2009《标准化工作导则 第1 部分:标准的结构和编写》的规定 进行了调整; ——对原标准中3.2条、3.3条进行了修订,并取消了原标准中5.3.2条; ——删除原标准3.4条对等温退火工艺晶粒度检测,增加调质工艺; ——对原标准3.5条增加了“如没有规定,一般锻件按取样部位处总脱碳层深度,每边应小于或等于有效厚度的1%” ——对原标准中3.6条进行了修订,增加了“但当锻件尺寸不够取拉伸试样时,则应按强度与硬度值进行换算后,对该锻件在取拉伸试样部位进行硬度检测。” ——对原标准中5.3.3条进行了修订,取消金相组织半级的规定; ——在新标准中增加了3.8条和3.9条对过热和过烧的规定; ——原标准中规定了拉伸性能,在新标准中修订为力学性能,并增加了对冲击韧性的检验规定; ——新标准中增加了非调质钢的有关规定; ——取消了原标准5.3.2中所列出的各种具体钢号; ——因GB/T 13320-2007较91版作了很大的改动,故金相组织评级图参照GB/T 13320-2007; ——原标准中取样位置已经不适用,对力学性能的取样位置按DIN EN 10083-1:2006-10重新作了规定; ——增加了5.4.1和5.4.2条款,对热处理硬度的测定位置进行了明确规定; ——对金相试样的取样位置重新作了规定,取消原标准中对边部和心部金相组织的判定依据; ——取消了原标准5.5.3中对金相试样的硬度检测; ——因GB6397已取消,所以本标准中取消了GB6397标准; ——本次修订删除了原标准中的“斯达—斯太尔汽车”、“等温退火”等词语; —— 增加了GB/T 229冲击试验标准和DIN EN 10083-1:2006-10 力学性能取样标准; ——对原标准的附录A进行了修订。 本标准的附录A为规范性附录。 本标准为第一次修订。 本标准由中国重型汽车集团有限公司提出。 本标准由中国重型汽车集团有限公司技术中心归口。 本标准主要起草人:鲁统轮、李玉新。 本标准所代替标准的历次版本发布情况为:——QZZ 30021-1996。

大型锻件热处理基本知识 大型锻件的热处理分为锻后热处理和性能热处理两种。 一.锻后热处理 (一)锻后热处理的目的 锻后热处理,又称为第一热处理或预备热处理,通常是紧接在锻造过程完成之后进行的,有正火、回火、退火、球化、固溶等几种形式。其主要目的是: 1.消除锻造应力,降低锻件的表面硬度,提高切削加工性能和防止变形。 2.对于不再进行调质处理的工件,应使锻件达到技术条件所要求的各种 性能指标,如强度、硬度、韧性等。这类工件大多属于碳钢或低合金 钢锻件。 3.调整与改善大型锻件在锻造过程中所形成的过热与粗大组织,减少其 内部化学成分与金相组织的不均匀性,细化晶粒。 4.提高锻件的超声波探伤性能,消除草状波,使锻件中其它内部缺陷能 够清晰地显示出来,以利于准确判别和相应地处理。 5.对于含氢量高的钢种延长回火时间,以避免产生白点或氢脆开裂的危 险。对于绝大多数大型锻件来说,防止白点是锻后热处理的首要任务, 必须完成。 (二)正火 正火主要目的是细化晶粒。将锻件加热到相变温度以上,形成单一奥氏体组织,经过一段均温时间稳定后,再出炉空冷。 正火时的加热速度为:在700℃以下应缓慢,以减少锻件中的内外温差和瞬时应力,最好在650~700℃之间加一个等温台阶;在700℃以上,尤其在Ac1(相变点)以上,应提高大型锻件的加热速度,争取获得更好一些的晶粒细化

效果。 正火的温度范围通常在760~950℃之间,根据成分含量不同的相变点不同而定。通常,碳与合金含量越低,正火温度越高,反之则越低。有些特殊钢种可达1000~1150℃范围。但不锈钢及有色金属的组织转变却是靠固溶处理来实现的。 正火后的空冷应尽量使锻件散开和垫起,以促进快速实现相变并冷却均匀,减少组织应力。 大型锻件正火后可以空冷至表面100~200℃,然后在220~300℃之间设一个台阶,保温一段时间再加热回火。 (三)回火 回火的主要目的是扩氢。并且还可以稳定相变后的组织结构,消除组织转变应力及降低硬度,使锻件易于加工并不产生变形。 回火的温度范围有三种,即高温回火(500~660℃)、中温回火(350~490℃)和低温回火(150~250℃)。常见的大锻件生产都采用高温回火方式。 回火一般紧跟在正火之后进行,当正火锻件空冷至220~300℃左右时,重新入炉加热、均温、保温,然后随炉冷至锻件表面250~350℃以下出炉即可。 回火后的冷却速度应足够缓慢,以防在冷却过程中因瞬时应力过大而产生白点,并尽量减少锻件中的残余应力。通常将冷却过程分为两个阶段:在400℃以上,因钢处于塑性较好、脆性较低的温度范围,冷速可稍快一点;在400℃以下,因钢已进入冷硬和脆性较大的温度范围,为了避免开裂和减少瞬时应力,应采取更为缓慢的冷却速度。 对于白点和氢脆较敏感的钢,需要根据氢当量和锻件有效截面尺寸大小,确定延长回火时间扩氢,以便将钢中的氢扩散溢出,使其降低到安全的数值范围。

热处理电炉集散控制系统 概述 本公司开发的热处理集散控制系统,采用了多项新技术、新产品、新观念,具有较高的测控指标和自动化水平,既适用于新建项目的电炉设备配套,也适用于传统热处理车间的技术改造。 特点 主要功能及及特点 主要功能 1.适用于控制各种工业电炉(如井式炉、箱式炉、台车炉、罩式炉、真空炉等)自动实现所要求 的控温工艺。 2.可同时控制1—32个温度点(根据电炉结构的复杂程度,控制1—32台电炉),支持同一电炉的 多回路(多温区)同步调节,即分段同步控温,大幅度降低操作的复杂程度,提高控制效果。 3.RS—485工业现场总线结构,上、下位机分级控制。 4.关键硬件经过严格选型,上位机采用工业控制计算机;下位机采用可编程序且具有通讯功能的 智能PID调节器(智能仪表)或测温模块。 5. 主回路调节采用可控硅或固态继电器模块无触点控制,控制精度高、运行可靠、无噪声。 6.系统的控制软件系为热处理车间“量身定做”的专业测控软件,充分考虑了各种热处理电炉运 行、工件热处理各道工序的需求和特点,充分考虑了热处理行业的特点和各种个性化需求;具有很强的针对性。 7.工艺曲线图形化设置、管理与操作是本系统软件设计的一大特色。操作人员通过上位机对电炉 的管理(包括工艺曲线的设置、下传、启停等操作)变得十分简单。目前的各种组态软件均难以实现本软件的此项功能指标。 8.自动记录过程控制曲线。除温度曲线外,可选择工艺设定曲线和控温调节记录曲线。对各电炉、 各台智能仪表的工艺控制均有独立的记录曲线,记录文件可长期保存在硬盘中作为历史记录供随时调阅、打印。 9.除了通过调节加热功率按曲线规定控制升温、保温和降温,还可以使用单独的调节回路,按降 温曲线实现“通风冷却”(如通过调节变频器、电动调节阀等调节冷风流量)的控制。

钢的热处理工艺设计经验公式 ------------根据经验公式确定热处理的保温温度------------ 1 钢的热处理 正火加热时间 加热时间t=KD (1)式中t为加热时间(s); D使工件有效厚度(mm); K是加热时间系数(s/mm)。 K值的经验数据见表1。 表1 K值的经验数据 正火加热温度 根据钢的相变临界点选择正火加热温度 +(100~150℃)(2)低碳钢:T=Ac 3 中碳钢:T=Ac +(50~100℃)(3) 3 +(30~50℃)(4)高碳钢:T=A Cm 亚共析钢:T=Ac +(30~80℃)(5) 3 共析钢及过共析钢:T=A +(30~50℃)(6) Cm 淬火加热时间 为了估算方便起见,计算淬火加热时间多采用下列经验公式: t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min); a—到达淬火温度的加热系数(min/mm); b—到达预热温度的加热系数(min/mm); c—到达二次预热温度的加热系数(min/mm); K—装炉修正系数; D︱--工件的有效厚度(mm)。 在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a多采用1~mm;b为~2min/mm(高速钢及合金钢一次预热a=~;b=~;二次预热a=~;b=~;

c=~),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a 约为~20秒/毫米,系数b 不用另加。若用盐浴加热,则所需时间,应较箱式炉中加热时间少五分之一(经预热)至三分之一(不经预热)左右。工件装炉修正系数K 的经验值如表2: 表2 工件装炉修正系数K 淬火加热温度 按常规工艺, 亚共析钢的淬火加热温度为Ac 3+(30~50℃); (10) 共析和过共析钢为Ac 1+(30~50℃); (11) 合金钢的淬火加热温度常选用Ac 1 (或Ac 3)+(50~100℃) (12) 回火加热时间 对于中温或高温回火的工件,回火时间是指均匀透烧所用的时间,可按下列经验公式计算: t=aD+b (13) 式中t —回火保温时间(min ); D —工件有效尺寸;(mm ); a —加热系数(min/mm ); b —附加时间,一般为10~20分钟。 盐浴的加热系数为~mm ;铅浴的加热系数为~mm ;井式回火电炉(RJJ 系列回火电炉)加热系数为~mm ;箱式电炉加热系数为2~mm 。 回火加热温度 钢的回火定量关系式很早就有人研究,其经验公式为: 钢的回火温度的估算, T=200+k(60-x) (14) 式中: x —回火后硬度值,HRC ; k —待定系数,对于45钢,x>30,k =11;x ≤30,k=12。 大量试验表明, 当钢的回火参数P 一定时, 回火所达到的工艺效果——硬度值或力学性能相同。因此, 按传统经验式确定回火参数仅在标准态(回火1h)时方可使用,实际生产应用受到限制.