轴流式通风机叶轮与机座有限元分析分析与优化报告书

第2 页共46 页

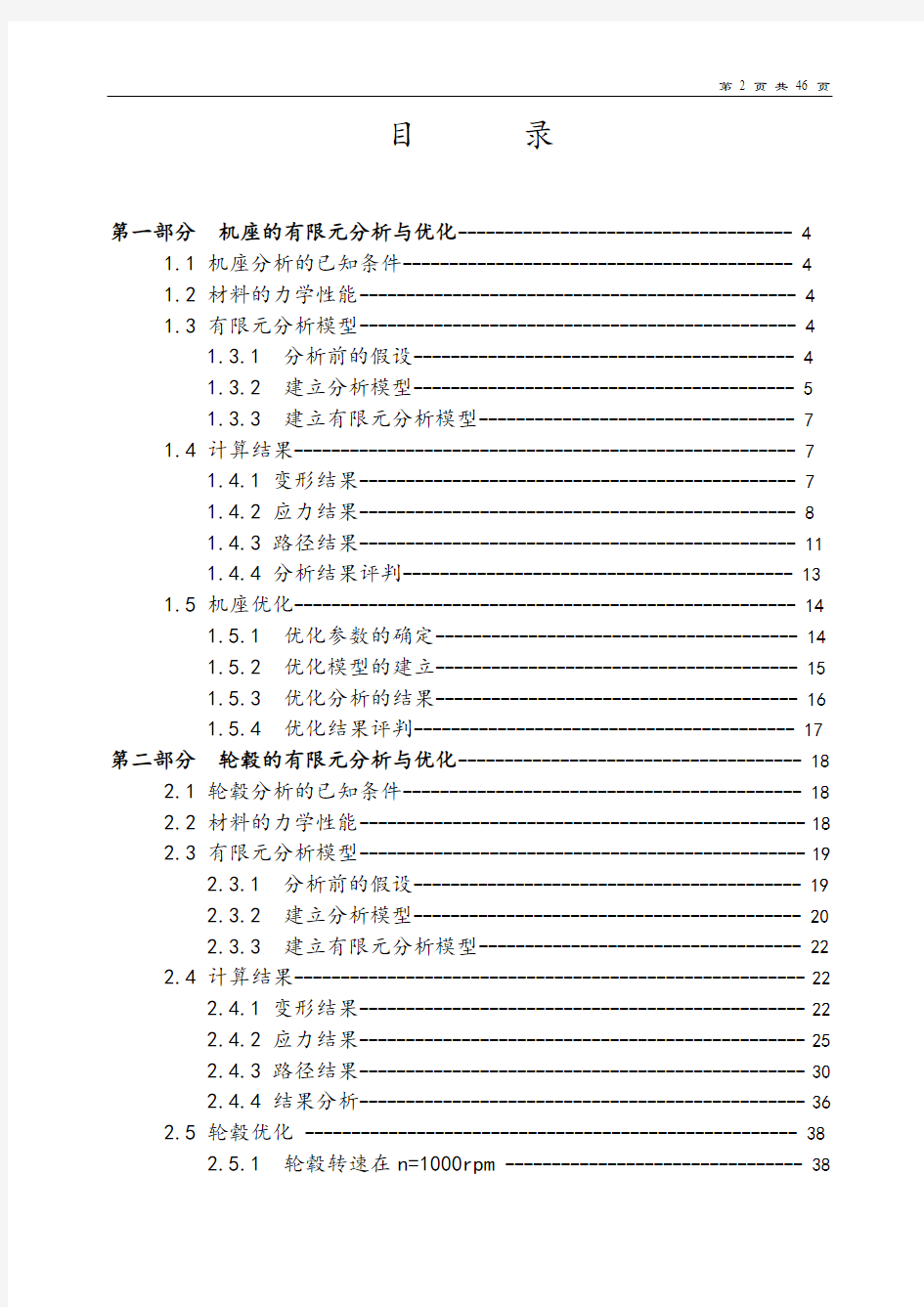

目录

第一部分机座的有限元分析与优化------------------------------------ 4

1.1 机座分析的已知条件------------------------------------------ 4

1.2 材料的力学性能----------------------------------------------- 4

1.3 有限元分析模型----------------------------------------------- 4

1.3.1 分析前的假设----------------------------------------- 4

1.3.2 建立分析模型----------------------------------------- 5

1.3.3 建立有限元分析模型---------------------------------- 7

1.4 计算结果------------------------------------------------------ 7

1.4.1 变形结果----------------------------------------------- 7

1.4.2 应力结果----------------------------------------------- 8

1.4.3 路径结果----------------------------------------------- 11

1.4.4 分析结果评判------------------------------------------ 13

1.5 机座优化------------------------------------------------------ 14

1.5.1 优化参数的确定--------------------------------------- 14

1.5.2 优化模型的建立--------------------------------------- 15

1.5.3 优化分析的结果--------------------------------------- 16

1.5.4 优化结果评判----------------------------------------- 17第二部分轮毂的有限元分析与优化------------------------------------- 18

2.1 轮毂分析的已知条件------------------------------------------- 18

2.2 材料的力学性能------------------------------------------------ 18

2.3 有限元分析模型------------------------------------------------ 19

2.3.1 分析前的假设------------------------------------------ 19

2.3.2 建立分析模型------------------------------------------ 20

2.3.3 建立有限元分析模型----------------------------------- 22

2.4 计算结果------------------------------------------------------- 22

2.4.1 变形结果------------------------------------------------ 22

2.4.2 应力结果------------------------------------------------ 25

2.4.3 路径结果------------------------------------------------ 30

2.4.4 结果分析------------------------------------------------ 36

2.5 轮毂优化----------------------------------------------------- 38

2.5.1 轮毂转速在n=1000rpm -------------------------------- 38

第 3 页共46 页

2.5.2 轮毂转速在n=750rpm --------------------------------- 43参考文献---------------------------------------------------------------- 46

第 4 页 共 46 页

第一部分 机座的有限元分析与优化

1.1 机座分析的已知条件

根据合同内容,甲方提供的已知条件有:

① 机座结构的设计图1张(3号图纸),见附件1(原图的复印件)。 ② 机座的工作环境条件:

工作温度:常温

工作环境:煤矿通风,并安装在地面上。

③ 配套电机型号:YBF355L1-8-185KW 380V

④ 电机及叶轮的重量为:

电机总重量:2200kg(由甲方提供)

叶轮的总重量:543.8kg(由称重和分析模型计算得到)

1.2 材料的力学性能

① 根据设计图纸,机座结构的材料为:Q235A

查文献[1]有:

密度:=ρ7.853m t (第1-6页)

弹性模量:=E 196~206GPa (第1-7页),取GPa E 200=

泊松比:3.0=μ

切变模量:79=G GPa

屈服极限:Mpa s 235=σ 对于钢板厚度为:mm 16≤ (第3-12页)

Mpa s 225=σ 对于钢板厚度为:mm 4016-

抗拉强度:Mpa b 500375-=σ

② 叶片材料:ZL104

密度:=ρ 2.73m t (第1-6页)

重力加速度:2/8.9s m

1.3 有限元分析模型

1.3.1 分析前的假设

由于机座结构主要通过焊接和螺栓连接组成,没有相对运动的零部件,因此在建立有限元分析模型之前提出如下假设。

① 假设结构件的焊接是完全可靠的,结构件之间已全焊透,没有焊接残余应力的存在,在分析时不考虑焊脚高度对结构的影响。

第 5 页 共 46 页

② 假设机座结构不存在任何制造或安装变形,在分析中按图纸的理想结构进行建模。

③ 假定螺栓连接可靠,不考虑螺栓连接的预应力对结构件的影响。

④ 不考虑工艺孔或不影响结构分析的附件结构(如通风孔的遮盖)。

⑤ 不考虑风压载荷对机座的影响。

⑥ 假定叶轮是完全平衡包括动平衡和静平衡。

1.3.2 建立分析模型

1 结构简化

根据对甲方提供图纸的分析可知,当不考虑电机引出线管结构时,机座结构具有对称性,而且其载荷即电机和叶轮的自重也是对称的,因此在分析时暂不考虑电机引出线管结构的影响,这样可以将机座结构进行简化,即根据其对称性,只要对机座结构的一半建立有限元分析模型即可。简化后的分析模型如图1所示

2 载荷简化

由于不考虑风压及其动载荷的影响,在仅考虑自重的情况下,机座的受力载荷有:

1、机座本身的自重

2、由电机、轮毂和叶片自重所构成的载荷,它们各自重量为:

①电机的重量:kg W d 2200= (由甲方提供)

②轮毂的重量:kg W l 8.327= (按图纸计算

)

图1 机座的简化分析模型

安装面施加全约束

第 6 页 共 46 页

③叶片的重量:单个叶片的重量为:kg 5.13 (实际称重),则总的重

量为:kg W y 216165.13=?=

N kg

W W W W y l d 24.26889 8.27432168.3272200==++=++=

m

N m

kg W W M y l x ?=?=?+=?+= 36.3437 751.350645.0)2168.327(645.0)( 将总重力作用在电机与机座的接触面上,并假设其接触均匀,则由图2可知,接触面的面积A 为:

22

27.0 2700002900150m

mm A ==??= 则作用在接触面上的压力载荷P 为:

Pa A W P 78.9958927

.024.26889=== 考虑到结构和载荷的简化,将压力载荷放大20%,即有:

Pa P P 736.1195072.1=?=计

综上所述,这样施加到机座用于有限元分析的载荷有3个:

① 弯矩:m N M x ?= 36.3437

② 压力:Pa P 736.119507=计

③ 机座自身的重力

施加的位置如图1所示。

3 约束简化

(1)机座与地面的约束

第 7 页 共 46 页

当机座与地面的连接牢固时,可以假设机座与地面接触面的自由度完全限制,因此在分析时,将对机座与地面的接触面进行全约束。

(2)机座对称面的约束

由于结构的对称性,在分析时可以只要分析其中的一半即可,而在对称面上施加对称约束。

施加约束的具体情况可参考图1上的说明。

1.3.3 建立有限元模型

由于机座结构是采用薄板通过焊接而成,板的厚度与其长或宽的尺寸相比要小得多,因此在有限元分析时宜采用壳单元进行分析,根据壳单元的特性,在建立几何模型时,可采用其中性面建立。在这里,本人采用了ANSYS 软件中的壳单元SHELL63;由于结构的不规则性较多,划分网格时采用自由划分,设置单元的长度为0.030单位,共划分了壳单元33345个,节点33589个,分析计算运行时间为378.77秒,其网格图如图3所示。

1.4 计算结果

采用大型通用CAE 软件ANSYS 对图3所示的网格结构进行了分析计算,其计算结果如下,其中坐标系如图3所示。

1.4.1 变形结果

1、X 方向的变形分布云图

在X 方向的变形分布如图4a 所示,其中最大的X 方向变形发生在内筒体的中部偏下的位置。其中最大的位移为:m Ux 10731.04-?=

2、Y 方向的变形分布云图

在Y 方向的变形分布如图4b 所示,其中最大的Y 方向变形发生在内筒体的中部螺栓连接板的位置。其中最大的位移为:m Uy 002193.0-=,而其它位

图3 机座有限元分析的网格图

X

Y

Z

第 8 页 共 46 页

置的位移主要介于m 10494.0102.043--???-之间

3、Z 方向的变形分布云图

Z 方向的变形结果如图4c 所示,其中最大的Z 方向变形发生在电机安装

板的支撑板上,其值为:m Uz 10156.04-?=,其它位置基本上位于510355.0-?-~

m 10364.05-?

4、总变形分布云图

机座的总变形结果分布云图如图4d 所示,其中最大的变形值为m U 002193.0=,且发生在电机安装板的位置。内筒体与外筒体相比,其变形要大一些,基本上介于410122.0-?~m 10244.03-?之间。对于外筒体而言,其筒体上部的变形要比筒体下部的变形要大。

1.4.2 应力结果

1、X 方向的应力分布云图

如图5a 所示为机座在X 方向的应力等值线分布云图,其中最大的X 方向拉应力和压应力均位于电机安装板的中心位置附近,最大拉应力为:Pa x 10153.09?=σ,最大压应力为:Pa x 10155.09?-=σ,其余位置的应力基本介于810181.0?-~Pa 10161.08?之间

(a) X 方向的变形结果 (b) Y 方向变形的结果

(c) Z 方向的变形结果 (d) 机座的总变形分布

图4 机座变形等值线分布图

第 9 页 共 46 页

2、Y 方向的应力分布云图

如图5b 所示为机座在Y 方向的应力等值线分布云图,其中最大的方向应力位于电机安装板与通风孔口的连接处,其值为:Pa y 10282.08?=σ,大多数位置的应力位于71064.2?-~Pa 10506.07?之间。

3、Z 方向的应力分布云图

如图5c 所示为机座在z 方向的应力等值线分布云图,其中最大拉应力和压应力均位于电机安装板上,其最大拉应力的值为:Pa z 10104.09?=σ;最大压应力的值为:Pa z 10104.09?-=σ。其它大多数位置的应力值均介于810115.0?-~Pa 10117.08?之间。

4、Mises 应力强度分布云图

如图5d 所示为机座的Mises 应力等值线分布云图,其中最大应力位于电机安装板上,其值为:Pa e 10135.09?=σ。从图11可以看到,内筒体上的应力值要大于外筒体上的应力值。

5、第一主应力分布云图

如图6a 显示了机座上第一主应力的等值线分布云图,其中第一主应力的

最大值发生在电机安装板上,其值为:Pa 10154.091?=σ

,在电机安装板与

(a) X 方向的应力等值线分布云图 (b) Y 方向应力等值线分布云图

(c) 机座Z 方向的应力等值线分布云图 (d) Mises 应力分布的等值线云图

图5 应力等值线分布云图

第 10 页 共 46 页

内筒体相连接的位置,其应力也相对较大,而外筒体上的第一主应力值要小,其值在710560.0?-~Pa 10480.07?之间。

6、第二主应力分布云图

如图6b 所示为机座第二主应力分布的云图,其最大的拉应力和压应力都位于电机安装板上,最大拉应力的值为:Pa 10850.082?=σ,最大压应力的

值为: 10848.082Pa ?-=σ,其它位置的应力值大多数介于710178.0?-~

Pa 10200.07?之间。

7、第三主应力分布云图

如图6c 所示为机座上第三主应力的等值线分布云图,最大应力值为压应

力,其值为:Pa 10156.093?-=σ,其它大多数位置的应力值介于810164.0?-~

Pa 10109.07?之间。

(a) 机座第一主应力分布云图 (b) 机座第二主应力的分布云图

(c) 机座第三主应力的分布云图

图6 机座上的主应力分布云图

第 11 页 共 46 页

1.4.3 沿指定路径的应力和位移分布

为了更好地查看结构上各部分的应力分布,了解零件剖面上的受载情况,如图7所示显示了机座结构上的路径设置,它们分别是:

① 沿电机安装板的中心轴线方向即A1—A2路径;

② 电机安装板的横剖面即图中B1—B2路径;

③ 沿电机支撑板的横向剖面即图中的D1—D2路径;

④ 沿内筒体中剖面的路径即G1—G2路径;

⑤ 沿下通风孔的横剖面路径即F1—F2路径;

⑥ 沿下通风孔的路径即E1—E2。

沿路径的应力和变形结果如下图所示。

(a ) (b )

图7 机座上路径的设置情况

(a) 应力分布 (b) 位移分布

图8 沿路径A1—A2的应力和位移分布 A1

A2

B1 B2 D2

E2

E1 F2 F1

G2

G1 C1 C2

第 12 页 共 46 页

注:图中纵坐标分别表示应力或位移,其单位为:应力为Pa ;位移为m

。横

(a) 应力分布 (b) 位移分布

图 9 沿路径B1—B2的应力和位移分布

(a) 应力分布 (b) 位移分布

图 10 沿路径D1—D2的应力和位移分布

(a) 应力分布 (b) 位移分布

图 11 沿路径E1—E2的应力和位移分布

第 13 页 共 46 页

坐标表示沿路径的距离。图中各符号的意义说明如下:

SX ——表示X 方向的应力;SY ——表示Y 方向的应力;

SZ ——表示Z 方向的应力;SEQV ——表示为Mises 应力。

UX ——表示X 方向的位移;UY ——表示Y 方向的位移;

UZ ——表示Z 方向的位移;USUM ——表示为总位移。

1.4.5 分析结果评判

从“1.2 材料的性能中”中已知,材料Q235A 的性能为:

屈服极限:Mpa s 235=σ 对于钢板厚度为:mm 16≤ (第3-12页)

Mpa s 225=σ 对于钢板厚度为:mm 4016-

1.强度条件

从图5d 可以看到,最大的当量应力Mises 应力值为Pa eq M 135=σ,且位于电机安装板上,由于电机安装板的厚度为mm 20,因此取材料的屈服极限为Mpa s 225=σ。

(a) 应力分布 (b) 位移分布

图 12 沿路径F1—F2的应力和位移分布

(a) 应力分布 (b) 位移分布

图 13 沿路径G1—G2的应力和位移分布

第 14 页 共 46 页

另外若不考虑应力集中,则从图5d 和图9a 中可以看到此时的最大当量Mises 应力值约为:Mpa eq 59=σ,则机座结构的应力集中系数为:

3.259

135,===eq Max eq t K σσ 机座结构的安全系数为:

28.359

225>===e s n σσ 即机座结构安全。

3.刚度评判

从图4d 和图13b 中可以看到,机座结构在重力载荷下产生的最大位移为:mm m U 19.2 002193.0==,能够满足刚度要求。

1.5 机座优化

从机座结构的初期分析看,在不考虑应力集中的影响时,其安全系数的裕量是很大的,这对于一个仅承受重力载荷,没有动载荷的结构件来说,其裕量是充足的,并且在前期的分析图中,也可以看到,无论是变形还是应力分布,都是机座结构中的内筒体部分所承受的载荷和变形都要大于外筒体部分,因此很有必要对机座结构进行优化分析。

1.5.1 优化参数的确定

可以从图4至图13中看出,无论是结构的变形还是应力的分布,内筒体上的值都要大于外筒体上的值。这说明机座结构上的最大变形和受力主要由内筒体承担,而外筒体仅就重力载荷而言,其所受的载荷是较小的,因此在确定优化参数时,主要从外筒体考虑。而对于内筒体,从前期的有限元分析可知,在考虑应力集中影响时,则不满足强度要求。主要原因是,在分析中已假设叶轮是完全平衡的包括静平衡和动平衡都是平衡的,因此在优化时将不考虑内筒体结构尺寸变化,即内筒体结构的尺寸保持不变。

另外从前期分析也可以看到,内筒体上结构的布置也比较合理,在初步的预分析计算中,也没有出现非常不好的结构布置,因此对于结构布置将不进行优化。

因此从上述的分析中,仅将考虑外筒体上结构的尺寸作为优化参数来完成结构的优化。

1.5.2 优化模型的建立

如图14所示为机座结构的外观图,图上显示了将要进行优化的零部件结构的名称。

由于优化的目标是在给定的强度和刚度条件下,使机座结构的重量达到最小。在不改变机座结构情况下,可建立如下的优化数学模型为:

第 15 页 共 46 页

[][][]

?????????≤≤=f f t s x x x X X W Min n max max 21 .

. )( σσ 式中:X 为设计变量,主要为外筒体结构零件的厚度;[]σ为许用应力,[]f 为许用刚度条件。

在对机座结构进行多次预分析计算并通过比较后,确定外筒体上各零件的厚度为:

① 外筒体及加强圈的厚度由8mm 改为6mm;

② 外筒体上法兰的厚度由18mm 改为14mm ;

③ 法兰侧的纵向加强板的厚度由12mm 改为8mm;

④ 外筒体上纵向连接板的厚度由18mm 改为14mm;

⑤ 加强圈及筒体法兰的外径由Ф2710改为Ф2600mm;

⑥ 下通风口支板与支撑板的厚度由18mm 改为14mm;

1.5.3 优化分析的结果

建立的有限元分析模型及网格模型可参考图1、图3,对其进行有限元分析后,其分析结果如下图所示。

1、优化前,机座结构的总重量为4829kg ;优化后,机座结构的总重量为3604kg ,下降了总重量的25.4%。

2、优化后,机座结构Mises 的应力等值线分布云图如图15a 所示,其中最大的Mises 应力位于电机安装板上,其值为:Mpa e 151=σ。

图14 机座的几何结构示意图 外筒体 法兰 纵向连接板 纵向加强板

加强圈 下通风口支板

下通风孔支撑板

纵向加强板

第 16 页 共 46 页

3、优化后,沿图7中所示的A1—A2、B1—B2、C1—C2路径的变形和应力分布结果如图16、图17和图18所示,其中从图17a 中可以看到,在考虑应力集中时,路径上的最大Mises 应力为:Mpa e 6.111=σ,若不考虑应力集中,取其平均值,则最大Mises 应力值为:Mpa e 68=σ。对于变形位移来说,从图24至26中可以看到,与优化前的结果变化不大。

4、优化后,机座结构的总变形等值线分布云图如图15b 所示,其中最大变形的位置与优化前相比,没有变化,其最大位移值为:m U 0022.0=

1.5.4 优化结果评判

1、强度评判

从图15和图18a 中可以看到,优化后机座结构中最大的当量应力为:

考虑应力集中在内有:Mpa eq 151=σ

不考虑应力集中则为:Mpa eq 68=σ

由于机座结构所取材料为Q235,参考文献[2]第129

页有,对于静载状

(a) 应力分布图 (b) 位移分布图

图 16 优化后沿路径A1—A2的应力和位移分布图

(a)Mises 应力等值线分布图 (b)总变形等值线分布图

图15 优化后机座的Mises 和总变形等值线分布云图

第 17 页 共 46 页

态,其安全系数可取1.2~2.2。

机座结构的应力集中系数为:

22.268

151max ,===eq eq t K σσ 机座结构的安全系数为:

2.231.368

225>===e s n σσ 所以所采用结构能够满足强度要求。

2、刚度条件

从图15b 中可以看到,优化后结构的最大变形位移为:m U 0022.0=,与优化前的结果相比,其值变化不大,可以满足刚度要求。

综上所述,对机座结构的优化改进是可行的。

(a) 应力分布图 (b) 位移分布图

图 17 优化后沿路径B1—B2的应力和位移分布图

(a) 应力分布图 (b) 位移分布图

图 18 优化后沿路径C2—C1的应力和位移分布图

第 18 页 共 46 页

第二部分 轮毂的有限元分析与优化

2.1 轮毂分析的已知条件

根据合同内容,甲方提供的已知条件有:

① 图纸有:叶轮组1张(2号图纸)、轮毂1张(2号图纸)、叶片1张(3号图纸)和卡环1张(4号图纸),具体见附件2、附件3、附件4和附件5(原图的复印件)。

② 轮毂安装在电机轴上,电机又固定在机座上,机座的工作环境为: 工作温度:常温。

工作环境:煤矿通风,并安装在地面上。

③ 配套电机型号:YBF355L1-8-185KW 380V 。

④ 单个叶片的重量为:13.5kg (由实物称重确定)。

⑤ 电机的转速分别为:1450r/min 、1000r/min 、750r/min 。

2.2 材料的力学性能

由甲方给定的设计图纸可知,轮毂的材料为:Q235A ;叶片的材料为:ZL104;卡环的材料为:45号钢。查文献[1]知,所用材料的力学性能分别为:

1、Q235A 材料的力学性能

密度:=ρ7.853m t (第1-6页)

弹性模量:=E 196~206GPa (第1-7页),取GPa E 200=

泊松比:3.0=μ

切变模量:79=G GPa

屈服极限:Mpa s 235=σ 对于钢板厚度为:mm 16≤ (第3-12页)

Mpa s 225=σ 对于钢板厚度为:mm 4016-

抗拉强度:Mpa b 500375-=σ

2、ZL104材料的力学性能

ZL104为铝硅合金,其合金牌号为:ZAlSi9Mg

密度:=ρ 2.73m t (文献[1]第1-6页)

弹性模量:=E 70GPa (文献[1]第1-7页)

泊松比:3.0=μ

切变模量:GPa G 26=

抗拉强度:MPa b 145=σ(见文献[3]第230页)

3、45号钢的力学性能

密度:=ρ7.853m t (第1-6页)

第 19 页 共 46 页

弹性模量:=E 196~206GPa (第1-7页),取GPa E 200=

泊松比:3.0=μ

切变模量:79=G GPa

屈服极限:Mpa s 345=σ 钢材尺尺寸为:mm 250100-(第3-12页) 抗拉强度:Mpa b 740590-=σ

4、重力加速度:2/8.9s m

2.3 有限元分析模型

轮毂结构主要由板材焊接而成,叶片通过卡环卡在叶柄座上,叶片与叶柄座之间没有相互固定,在电机旋转时,叶片的离心力由卡环传递到叶柄座上,再由叶柄座传到轮毂上;轮毂与轴盘通过铆接,按圆周均布有8个铆钉,轴盘再与电机轴相接。

2.3.1 分析前的假设

在进行有限元分析之前,建立如下假设:

① 假设轮毂结构的焊接是完全可靠的,结构件之间已全焊透,没有焊接残余应力的存在,在分析时不考虑焊脚高度对结构的影响。

② 假设轮毂结构不存在任何制造或安装变形,在分析中按图纸的理想结构进行建模。

③ 假定铆钉连接可靠,不考虑铆钉连接的预应力对结构件的影响。

④ 不考虑风压载荷对轮毂和叶片的影响。

⑤ 假设叶轮组结构是完全平衡包括动平衡和静平衡。

⑥ 不考虑轮毂及叶片本身的重量对结构的影响。

⑦ 卡环与叶片之间,卡环与叶柄座之间为全接触。

2.3.2 建立分析模型

1、轮毂结构简化

根据给定的图纸可知,在轮毂的外圆周上均匀地分布着16个叶片,再加轮毂本身结构为轴对称结构,因此该结构具有轴对称性。由于不考虑轮毂及叶片的重力影响,只考虑动载荷即轮毂和叶片的惯性载荷影响,当轮毂随电机旋转时,该载荷也具有轴对称特性。因此该分析模型为轴对称问题,在建立有限元模型之前,可以先将轮毂结构按其结构和载荷的对称性进行简化,即将轮毂按圆周分成16等份,在分析时仅分析计算其中一个等份即可。

另外根据上述的假设,如果轮毂与轴盘之间的铆接可靠,则在分析时,可假设它们之间是一个整体,因此在建立模型时,可以作为一个零件看待,而不必要将它们分开。

第 20 页 共 46 页

简化后的模型如图19所示。

2、约束简化

在几何模型分析时,已确定轮毂结构为轴对称模型,在分析时只要分析计算其中的16分之一部分即可,因此其约束也要根据对称模型的性质进行施加,如图19已显示了约束的施加,即在简化后的轮毂结构的两个侧面施加对称约束,而在轴盘下端的一个角点上施加一个Z 方向的约束,这样有限元分析几何模型上的约束得到了全部限制。

3、载荷分析

由文献[1]第I-94页有,在已知转速n 时,轮毂的角速度ω为:

?????=====rpm n s rpm n s rpm n s n 750

/ 54.781000 / 72.1041450 / 84.15130πω 则离心惯性力的计算式为:

r m F gn 2ω=

式中:m 为单个叶片的质量;r 为叶片质心到圆心的半径。

图 20 叶片的结构示意图

250mm

质心位置

图19 轮毂组结构简化示意图

对称约束

对称约束

Z 方向约束

施加关键点上

有限元分析大作业报告 试题1: 一、问题描述及数学建模 图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较: (1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算; (2)分别采用不同数量的三节点常应变单元计算; (3)当选常应变三角单元时,分别采用不同划分方案计算。 该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图所示。 二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算 1、有限元建模 (1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences 为Structural (2)选择单元类型:三节点常应变单元选择的类型是Solid Quad 4 node182;六节点三角形单元选择的类型是Solid Quad 8 node183。因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。 (3)定义材料参数:弹性模量E=2.1e11,泊松比σ=0.3 (4)建几何模型:生成特征点;生成坝体截面 (5)网格化分:划分网格时,拾取lineAB和lineBC,设定input NDIV 为15;拾取lineAC,设定input NDIV 为20,选择网格划分方式为Tri+Mapped,最后得到600个单元。

(6)模型施加约束:约束采用的是对底面BC 全约束。大坝所受载荷形式为Pressure ,作用在AB 面上,分析时施加在L AB 上,方向水平向右,载荷大小沿L AB 由小到大均匀分布。以B 为坐标原点,BA 方向为纵轴y ,则沿着y 方向的受力大小可表示为: }{*980098000)10(Y y g gh P -=-==ρρ 2、 计算结果及结果分析 (1) 三节点常应变单元 三节点常应变单元的位移分布图 三节点常应变单元的应力分布图

基于ANSYS WORKBENCH的装配体有限元分析 模拟装配体的本质就是设置零件与零件之间的接触问题。 装配体的仿真所面临的问题包括: (1)模型的简化。这一步包含的问题最多。实际的装配体少的有十几个零件,多的有上百个零件。这些零件有的很大,如车门板;有的体积很小,如圆柱销;有的很细长,如密封条;有的很薄且形状极不规则,如车身;有的上面钻满了孔,如连接板;有的上面有很多小突起,如玩具的外壳。在对一个装配体进行分析时,所有的零件都应该包含进来吗?或者我们只分析某几个零件?对于每个零件,我们可以简化吗?如果可以简化,该如何简化?可以删除一些小倒角吗?如果删除了,是否会出现应力集中?是否可以删除小孔,如果删除,是否会刚好使得应力最大的地方被忽略?我们可以用中面来表达板件吗?如果可以,那么,各个中面之间如何连接?在一个杆件板件混合的装配体中,我们可以对杆件进行抽象吗?或者只是用实体模型?如果我们做了简化,那么这种简化对于结果造成了多大的影响,我们可以得到一个大致的误差范围吗?所有这些问题,都需要我们仔细考虑。 (2)零件之间的联接。装配体的一个主要特征,就是零件多,而在零件之间发生了关系。我们知道,如果零件之间不能发生相对运动,则直接可以使用绑定的方式来设置接触。如果零件之间可以发生相对运动,则至少可以有两种选择,或者我们用运动副来建模,或者,使用接触来建模。如果使用了运动副,那么这种建模方式对于零件的强度分析会造成多大的影响?在运动副的附近,我们所计算的应力其精确度大概有多少?什么时候需要使用接触呢?又应该使用哪一种接触形式呢? (3)材料属性的考虑。在一个复杂的装配体中所有的零件,其材料属性多种多样。我们在初次分析的时候,可以只考虑其线弹性属性。但是对于高温,重载,高速情况下,材料的属性不再局限于线弹性属性。此时我们恐怕需要了解其中的每一种材料,它是超弹性的吗?是哪一种超弹性的?它发生了塑性变形吗?该使用哪一种塑性模型?它是粘性的吗?它是脆性的吗?它的属性随着温度而改变吗?它发生了蠕变吗?是否存在应力钢化问题?如此众多的零件,对于每一个零件,我们都需要考察其各种各样的力学属性,这真是一个丰富多彩的问题。(4)有限元网格的划分。我们知道,通过WORKBENCH,我们只需要按一个按钮,就可以得到一个粗糙的网格模型。但是如果从HYPERMESH的角度来看,ANSYS自动划分的网格,很多都是不合理的,质量较差而不能使用。那么对于装配体中的每个零件,我们该如何划分网格?对于每一个零件,我们是否要对之进行切割形成规则的几何体后,然后尽量使用六面体网格?如果

目录 摘要 (1) 1引言 (1) 2 简要介绍有限元和极限平衡方法 (1) 3影响边坡稳定性的因素 (2) 3.1水位下降速度的影响 (2) 3.2 不排水粘性土对边坡失稳的影响 (5) 3.3 裂缝位置的影响 (9) 4 总结和结论 (12)

基于有限元法和极限平衡法的边坡稳定性分析 摘要:相较于有限元分析法,极限平衡法是一种常用的更为简单的边坡稳定性分析方法。这两种方法都可用于分析均质和不均质的边坡,同时考虑了水位骤降,饱和粘土和存在张力裂缝的条件。使用PLAXIS8.0(有限元法)和SAS-MCT4.0(极限平衡方法)进行了分析,并对两种方法获得的临界滑动面的安全系数和位置进行了比较。 关键词:边坡稳定;极限平衡法;有限元法;PLAXIS;SAS-MCT 1.引言 近年来,计算方法,软件设计和高速低耗硬件领域都得到快速发展,特别是相关的边坡稳定性分析的极限平衡法和有限元方法。但是,使用极限平衡方法来分析边坡,可能会在定位临界滑动面(取决于地质)时出现几个计算困难和前后数值不一致,因此要建立一个安全系数。尽管极限平衡法存在这些固有的局限性,但由于其简单,它仍然是最常用的方法。然而,由于个人电脑变得更容易获得,有限元方法已越来越多地应用于边坡稳定性分析。有限元法的优势之一是,不需要假设临界破坏面的形状或位置。此外,该方法可以很容易地用于计算压力,位移,路堤空隙压力,渗水引起的故障,以及监测渐进破坏。 邓肯(1996年)介绍了一个综合观点,用极限平衡和有限元两种方法对边坡进行分析。他比较了实地测量和有限元分析的结果,并且发现一种倾向,即计算变形大于实测变形。Yu 等人(1998年)比较了极限平衡法和严格的上、下界限法对于简单土质边坡的稳定性分析的结果,同时,他们也将采用毕肖普法和利用塑性力学上、下限原理的界限法得到的结果进行了比较。Kim等人(1999年)同时使用极限平衡法和极限分析法对边坡进行分析,发现对于均质土边坡,得自两种方法的结果大体是一致的,但是对于非均质土边坡还需要进行进一步分析工作。Zaki(1999年)认为有限元相对于极限平衡法更显优势。Lane和Griffiths (2000年) 提出一个看法,用有限元方法在水位骤降条件下评价边坡的稳定性,应绘制出适用于实际结构的操作图表。Rocscience有限公司(2001年)提出了一个文件,概述了有限元分析方法的能力,并通过与各种极限平衡方法的结果比较,提出了有限元方法更为实用。Kim等人(2002年)用上、下界限法和极限平衡法分析了几处非均质土体且几何不规则边坡的剖面。这两种方法给出了类似有限元分析法产生的安全系数,临界滑动面位置。 2.简要介绍有限元和极限平衡方法 有限元法(FEM)是一个应用于科学和工程中,求解微分方程和边值问题的数值方法。进一步的细节,读者可参考Clough和Woodward(1967年),Strang和Fix(1973年),Hughes(1987年),Zienkiewicz和Taylor(1989年)所做的研究工作。 PLAXIS 8版(Brinkgreve 2002年)是一个有限元软件包,应用于岩土工程二维的变形和 折稳定性分析。该程序可以分析自然成型或人为制造的斜坡问题。安全系数的确定使用c

姓名:学号:班级:

有限元分析及应用作业报告 一、问题描述 图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较: 1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算; 2)分别采用不同数量的三节点常应变单元计算; 3)当选常应变三角单元时,分别采用不同划分方案计算。

二、几何建模与分析 图1-2力学模型 由于大坝长度>>横截面尺寸,且横截面沿长度方向保持不变,因此可将大坝看作无限长的实体模型,满足平面应变问题的几何条件;对截面进行受力分析,作用于大坝上的载荷平行于横截面且沿纵向方向均匀分布,两端面不受力,满足平面应变问题的载荷条件。因此该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图1-2所示,建立几何模型,进行求解。 假设大坝的材料为钢,则其材料参数:弹性模量E=2.1e11,泊松比σ=0.3 三、第1问的有限元建模 本题将分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算。 1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences为Structural 2)选择单元类型:三节点常应变单元选择的类型是PLANE42(Quad 4node42),该单元属于是四节点单元类型,在网格划分时可以对节点数目控制使其蜕化为三节点单元;六节点三角形单元选择的类型是PLANE183(Quad 8node183),该单元属于是八节点单元类型,在网格划分时可以对节点数目控制使其蜕化为六节点单元。因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。 3)定义材料参数 4)生成几何模 a. 生成特征点 b.生成坝体截面 5)网格化分:划分网格时,拾取所有线段设定input NDIV 为10,选择网格划分方式为Tri+Mapped,最后得到200个单元。 6)模型施加约束: 约束采用的是对底面BC全约束。 大坝所受载荷形式为Pressure,作用在AB面上,分析时施加在L AB上,方向水平向右,载荷大小沿L AB由小到大均匀分布(见图1-2)。以B为坐标原点,BA方向为纵轴y,则沿着y方向的受力大小可表示为: ρ(1) = gh P- =ρ g = - 10 {* } 98000 98000 (Y ) y

1.软件形式: ㈠. SolidWorks的内置形式: ◆COSMOSXpress——只有对一些具有简单载荷和支撑类型的零件的静态分析。 ㈡. SolidWorks的插件形式: ◆COSMOSWorks Designer——对零件或装配体的静态分析。 ◆COSMOSWorks Professional——对零件或装配体的静态、热传导、扭曲、频率、掉落测试、优化、疲劳分析。 ◆COSMOSWorks Advanced Professional——在COSMOSWorks Professional的所有功能上增加了非线性和高级动力学分析。 ㈢. 单独发行形式: ◆COSMOS DesignSTAR——功能与COSMOSWorks Advanced Professional相同。 2.使用FEA的一般步骤: FEA=Finite Element Analysis——是一种工程数值分析工具,但不是唯一的数值分析工具!其它的数值分析工具还有:有限差分法、边界元法、有限体积法… ①建立数学模型——有时,需要修改CAD几何模型以满足网格划分的需要, (即从CAD几何体→FEA几何体),共有下列三法: ▲特征消隐:指合并和消除在分析中认为不重要的几何特征,如外圆角、圆边、标志等。▲理想化:理想化是更具有积极意义的工作,如将一个薄壁模型用一个平面来代理(注:如果选中了“使用中面的壳网格”做为“网格类型”,COSMOSWorks会自动地创建曲面几何体)。▲清除:因为用于划分网格的几何模型必须满足比实体模型更高的要求。如模型中的细长面、多重实体、移动实体及其它质量问题会造成网格划分的困难甚至无法划分网格—这时我们可以使用CAD质量检查工具(即SW菜单: Tools→Check…)来检验问题所在,另外含有非常短的边或面、小的特征也必须清除掉(小特征是指其特征尺寸相对于整个模型尺寸非常小!但如果分析的目的是找出圆角附近的应力分布,那么此时非常小的内部圆角应该被保留)。 ②建立有限元模型——即FEA的预处理部分,包括五个步骤: ▲选择网格种类及定义分析类型(共有静态、热传导、频率…等八种类别)——这时将产生一个FEA算例,左侧浏览器中之算例名称之后的括号里是配置名称; ▲添加材料属性: 材料属性通常从材料库中选择,它不并考虑缺陷和表面条件等因素,与几何模型相比,它有更多的不确定性。 ◇右键单击“实体文件夹”并选择“应用材料到所有”——所有零部件将被赋予相同的材料属性。 ◇右键单击“实体文件夹”下的某个具体零件文件夹并选择“应用材料到所有实体”——某个零件的所有实体(多实体)将被赋予指定的材料属性。 ◇右键单击“实体文件夹”下具体零件的某个“Body”并选择“应用材料到实体”——只有

船舶结构强度有限元计算分析中的技巧 陈有芳、章伟星 中国船级社北京科研所

船舶结构强度有限元计算分析中的技巧 Skills of Ship Structural Strength Analysis By FEM 陈有芳、章伟星 (中国船级社北京科研所) 摘要:在对船舶结构进行有限元计算分析和评估中,一般采用的是舱段板梁模型,不可避免要面临应力的选取问题。对于弯曲板单元,有限元计算输出的应力包括上下表面的应力,我们在评估中一般采用中面应力作为工作应力,中面应力应该是上下表面应力的平均,如果在实际操作中采用上下表面应力的平均的方法来得到中面应力,将比较麻烦,也不直观。本文对在船舶结构有限元分析评估中采用中面应力作为工作应力的原理、方法以及如何在MSC.Patran中如何得到中面应力的技巧做一介绍,供船舶结构分析工程师参考使用。并做了一些测试和分析。 关键词:船舶结构有限元强度中面应力 MSC.Patran Abstract: In analyzing and evaluating of ship structures by FEM, a plate-beam FE model within holds is generally used and it is unavoidable to solve how to select the stress used. For bending plate, the output stresses include the stresses of up-surface and lower-surface, but in ship structure strength analysis, the mid-surface stress is used as applied stress in general. As we know, the mid-surface stress is the average value of up-surface stress and the lower-surface stress. It is discommodious to obtain the mid-surface stress by the up-surface stress and lower-surface stress in practice. The paper introduces the theory and method of using the mid-surface stress as the applying stress in ship structure strength analysis, and the skills about how to obtain the mid-surface stress in MSC/PATRAN. Some tests and analysis have also been carried in this paper. Keys:Ship Structure Finite Element Strength Mid-surface Stress MSC.patran 1 概述 一般来讲,对承受面外压力的板进行强度校核时,应对板的上下表面应力进行校核,相应的强度标准也是对应的上下表面应力,这些均应该建立在能对板的应力精确计算的基础上。在工程应用上,强度标准建立在相对假设的基础上的,即所谓的相对强度标准,所采用的强度标准也应该根据所采用的强度理论和采用的有限元模型简化程度来选取对应的应力。

有限元分析习题及大作业试题 要求:1)个人按上机指南步骤至少选择习题中3个习题独立完成,并将计算结果上交; 2)以小组为单位完成有限元分析计算; 3)以小组为单位编写计算分析报告; 4)计算分析报告应包括以下部分: A、问题描述及数学建模; B、有限元建模(单元选择、结点布置及规模、网格划分方 案、载荷及边界条件处理、求解控制) C、计算结果及结果分析(位移分析、应力分析、正确性分 析评判) D、多方案计算比较(结点规模增减对精度的影响分析、单 元改变对精度的影响分析、不同网格划分方案对结果的 影响分析等) E、建议与体会 4)11月1日前必须完成,并递交计算分析报告(报告要求打印)。

习题及上机指南:(试题见上机指南) 例题1 坝体的有限元建模与受力分析 例题2 平板的有限元建模与变形分析 例题1:平板的有限元建模与变形分析 计算分析模型如图1-1 所示, 习题文件名: plane 0.5 m 0.5 m 0.5 m 0.5 m 板承受均布载荷:1.0e 5 P a 图1-1 受均布载荷作用的平板计算分析模型 1.1 进入ANSYS 程序 →ANSYSED 6.1 →Interactive →change the working directory into yours →input Initial jobname: plane →Run 1.2设置计算类型 ANSYS Main Menu : Preferences →select Structural → OK 1.3选择单元类型 ANSYS Main Menu : Preprocessor →Element T ype →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK (back to Element T ypes window) → Options… →select K3: Plane stress w/thk →OK →Close (the Element T ype window) 1.4定义材料参数 ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY :0.3 → OK 1.5定义实常数 ANSYS Main Menu: Preprocessor →Real Constant s… →Add … →select T ype 1→ OK →input THK:1 →OK →Close (the Real Constants Window)

目录 摘要 ............................................................................................ 错误!未定义书签。Abstract (2) 第一章分析方法和研究对象 ........................................... 错误!未定义书签。 1.1 有限单元法的概述....................................................... 错误!未定义书签。 1.1.1 有限单元法的历史 (4) 1.1.2 有限单元法的基本概念 (4) 1.2 ANSYS软件简介 (4) 1.2.1 ANSYS主要应用领域 (4) 1.2.2 ANSYS操作界面 (5) 1.2.3 ANSYS的主要功能 (6) 1.2.4 ANSYS主要特点 (7) 1.3 曲柄滑块机构简介 (7) 1.3.1 曲柄滑块定义 (8) 1.3.2 曲柄滑块机构特性应用以及分类 (8) 第二章曲柄滑块机构的求解 (10) 2.1 曲柄滑块机构的问题描述 (10) 2.2 曲柄滑块机构问题的图解法 (10) 2.2.1 图解法准备工作 (11) 2.2.2 图解法操作步骤 (11) 第三章有限元瞬态动力学概述 (14) 3.1 有限元瞬态动力学定义 (14) 3.2 瞬态动力学问题求解方法........................................... 错误!未定义书签。 3.2.1 完全法 (14) 3.2.2 模态分析法 (14) 3.2.2 缩减法 (15) 3.1 有限元结构静力学分析基本概念 (15) 3.1 有限元结构静力学分析步骤 (16) 第四章曲柄滑块的有限元瞬态动力学分析 (17) 4.1 曲柄滑块机构瞬态简要概述 (17) 4.2曲柄滑块有限元瞬态动力学分析步骤 (18)

基于ANSYS的典型零件的有限元分析 通过对典型零件的有限元分析来验证里零件的强度是否符合设计标准,可以及早发现缺陷,实现优化设计。对产品的设计安全性有重要意义。我们从零件的静力分析和模态分析两个方面来做CAE分析。 使用ANSYS软件的不同模块:ANSYS经典界面 ANSYS WORKBENCH 一、轮毂的模态分析 1.1轮毂的CAD模型: 该模型由NX建模,导入Ansys WorkBench中。 1.2网格划分: 采用自由网格划分 1、分析时采用的单位制: Metric (mm, kg, N, s, mV, mA) 2、轮毂的材料 铝合金:Aluminum Alloy 密度:2.77e-006 kg mm^-3 杨氏模量:710000MP 泊松比:0.33 1.3添加约束: 在五个螺栓孔添加固定约束:

阶数频率(HZ)最大位移(mm) 1 2470.4 89.844 2 3044.1 127.1 3 3047.6 127.27 4 3294.1 210.18 5 3295.5 209.73 6 4509.5 94.061 7 6040.5 247.04 8 6041.9 245.43

2、传动齿轮的静应力分析 该模型为传动系变速器与托深差速器动力传递的齿轮,该齿轮在传动系中起到关键作用,所以对其结构安全性分析是非常有必要的。 2.1模型建立 该齿轮首先在PRO/E中建模,导出IGES文件,再导入Ansys经典中,由于出现错误,只有面体,所以本人将模型的进行修改,通过删除面、线、点的方法,最终的到一个齿轮面。 2 2.2网格划分 在本例中,我采用由面网格扫略生成体同时生成体网格的方法。 采用的单元:1 PLANE42 面单元 2 SOLID45 体单元 材料参数:杨氏模量:2.7X10^5 MP 泊松比:0.33 首先对齿轮面进行网格划分,让后由面网格进拉伸成体网格 具体操作如下: modeling—operate—extrude—Elem Ext Opets—在element type number 中选择2 solid45, 同时在No. Elem divs 中设置要拉伸网格的数量。

ansys有限元分析大作业

有限元大作业 设计题目: 单车的设计及ansys有限元分析 专业班级: 姓名: 学号: 指导老师: 完成日期: 2016.11.23

单车的设计及ansys模拟分析 一、单车实体设计与建模 1、总体设计 单车的总体设计三维图如下,采用pro-e进行实体建模。 在建模时修改proe默认单位为国际主单位(米千克秒 mks) Proe》文件》属性》修改

2、车架 车架是构成单车的基体,联接着单车的其余各个部件并承受骑者的体重及单车在行驶时经受各种震动和冲击力量,因此除了强度以外还应有足够的刚度,这是为了在各种行驶条件下,使固定在车架上的各机构的相对位置应保持不变,充分发挥各部位的功能。车架分为前部和后部,前部为转向部分,后部为驱动部分,由于受力较大,所有要对后半部分进行加固。

二、单车有限元模型 1、材料的选择 单车的车身选用铝合金(6061-T6)T6标志表示经过热处理、时效。 其属性如下: 弹性模量:) .6+ 90E (2 N/m 10 泊松比:0.33 质量密度:) 3 2.70E+ N/m (2 抗剪模量:) 60E .2+ N/m (2 10 屈服强度:) .2+ (2 75E 8 N/m 2、单车模型的简化 为了方便单车的模拟分析,提高电脑的运算

效率,可对单车进行初步的简化;单车受到的力的主要由车架承受,因此必须保证车架能够有足够的强度、刚度,抗振的能力,故分析的时候主要对车架进行分析。简化后的车架如下图所示。 3、单元体的选择 单车车架为实体故定义车架的单元类型为实体单元(solid)。查资料可以知道3D实体常用结构实体单元有下表。 单元名称说明 Solid45 三维结构实体单元,单元由8个节点定义,具有塑性、蠕变、应力刚化、 大变形、大应变功能,其高阶单元是 solid95

有限元分析》大作业基本要求: 1.以小组为单位完成有限元分析计算,并将计算结果上交; 2.以小组为单位撰写计算分析报告; 3.按下列模板格式完成分析报告; 4.计算结果要求提交电子版,一个算例对应一个文件夹,报告要求提交电子版和纸质版。 有限元分析》大作业 小组成 员: 储成峰李凡张晓东朱臻极高彬月 Job name :banshou 完成日 期: 2016-11-22 一、问题描述 (要求:应结合图对问题进行详细描述,同时应清楚阐述所研究问题的受力状况 和约束情况。图应清楚、明晰,且有必要的尺寸数据。)如图所示,为一内六角螺栓扳手,其轴线形状和尺寸如图,横截面为一外 接圆半径为0.01m的正六边形,拧紧力F为600N,计算扳手拧紧时的应力分布 图1 扳手的几何结构 数学模型

要求:针对问题描述给出相应的数学模型,应包含示意图,示意图中应有必要的尺寸数据;

图 2 数学模型 如图二所示,扳手结构简单,直接按其结构进行有限元分析。 三、有限元建模 3.1 单元选择 要求:给出单元类型, 并结合图对单元类型进行必要阐述, 包括节点、自由度、 实常数等。) 图 3 单元类型 如进行了简化等处理,此处还应给出文字说

扳手截面为六边形,采用4 节点182单元,182 单元可用来对固体结构进行

二维建模。182单元可以当作一个平面单元,或者一个轴对称单元。它由4 个结点组成,每个结点有2 个自由度,分别在x,y 方向。 扳手为规则三维实体,选择8 节点185单元,它由8 个节点组成,每个节点有3 个自由度,分别在x,y,z 方向。 3.2 实常数 (要求:给出实常数的具体数值,如无需定义实常数,需明确指出对于本问题选择的单元类型,无需定义实常数。) 因为该单元类型无实常数,所以无需定义实常数 3.3材料模型 (要求:指出选择的材料模型,包括必要的参数数据。) 对于三维结构静力学,应力主要满足广义虎克定律,因此对应ANSYS中的线性,弹性,各项同性,弹性模量EX:2e11 Pa, 泊松比PRXY=0.3 3.4几何建模由于扳手结构比较简单,所以可以直接在ANSYS软件上直接建模,在ANSYS建 立正六 边形,再创立直线,面沿线挤出体,得到扳手几何模型 图4 几何建模

中南林业科技大学机械零件有限元分析 实验报告 专业:机械设计制造及其自动化 年级: 2013级 班级:机械一班 姓名:杨政 学号:20131461 I

一、实验目的 通过实验了解和掌握机械零件有限元分析的基本步骤;掌握在ANSYS 系统环境下,有限元模型的几何建模、单元属性的设置、有限元网格的划分、约束与载荷的施加、问题的求解、后处理及各种察看分析结果的方法。体会有限元分析方法的强大功能及其在机械设计领域中的作用。 二、实验内容 实验内容分为两个部分:一个是受内压作用的球体的有限元建模与分析,可从中学习如何处理轴对称问题的有限元求解;第二个是轴承座的实体建模、网格划分、加载、求解及后处理的综合练习,可以较全面地锻炼利用有限元分析软件对机械零件进行分析的能力。

实验一、受内压作用的球体的有限元建模与分析 对一承受均匀内压的空心球体进行线性静力学分析,球体承受的内压为 1.0×108Pa ,空 心球体的内径为 0.3m ,外径为 0.5m ,空心球体材料的属性:弹性模量 2.1×1011,泊松比 0.3。 承受内压:1.0×108 Pa 受均匀内压的球体计算分析模型(截面图) 1、进入 ANSYS →change the working directory into yours →input jobname: Sphere 2、选择单元类型 ANSYS Main Menu : Preprocessor →Element Type →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK (back to Element Types window)→ Options… →select K3: Axisymmetric →OK →Close (the Element Type window) 3、定义材料参数 ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY:0.3→ OK 4、生成几何模型生成特征点 ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input :1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3)→OK 生成球体截面 ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Spherical ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In ActiveCoord → 依次连接 1,2,3,4 点生成 4 条线→OK Preprocessor →Modeling →Create →Areas →Arbitrary →By Lines →依次拾取四条线→OK ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian 5、网格划分 ANSYS Main Menu : Preprocessor →Meshing →Mesh Tool →(Size Controls) lines: Set

MD Nastran突破有限元分析的极限 作者:MSC.Software公司来源:汽车制造业 有限元法FEM分析变得日益复杂,同时有限元分析模型的大小和细节设计要求也在不断增加。尤其是在汽车行业,这一趋势尤其明显。 项目背景 由数百万个单元和数百万的自由度组成的有限元网格的模型已经变得司空见惯,然而模型的尺寸仍在不断地增加。由于数学方法和软件工程学技术的改进,有限元法程序的工作效率和计算能力也在不断提升,同时构建模型和网格划分软件技术的飞速进步使模型的生成变得更加方便快捷。数年前,发动机引擎气缸体的网格划分需要几个月的时间,而现在只是几个小时的问题。 德国汽车制造商宝马公司是大范围使用虚拟仿真技术的公司之一。在宝马公司和其他一些制造商中,为了缩短研发周期,减少物理样机和物理试验的次数,完整的汽车模型得到了最优化的使用,其基础便是日益复杂的有限元仿真模型,包括对噪音和舒适度的刚性评定、乘客安全性和空气动力学仿真等。在数值计算方法方面,使用了隐式线性分析和显式非线性瞬态分析。 图1 “后天之模型”的基础是宝马X3汽车的车体 早在2007年初,宝马公司便对计算机辅助工程CAE的流程重新进行了检测,以便发现将来可能由仿真模型尺寸增加引起的瓶颈问题。宝马公司的车体和零部件设计小组开发了迄今为止最大的有限元法模型作为基准测试的考题模型,被冠以“后天之模型(Model of the

Day After Tomorrow)”的名称。小组成员丹尼尔·海泽尔博士表示,“对我们来说,在标准的硬件和软件设备上进行此次基准测试是非常重要的,使用当前的基础设施解决基准模型问题的目的,并不是为了要减少计算时间,而是为了识别理论极限和当前方法的瓶颈。” 基准考题的目的是为了寻找标准分析(双载荷工况条件下的线性静态分析)中进行有限元法分析基本步骤的极限和时间: 1. 读取输入数据,对它们进行分类、制成表格,并进行一致性检查; 2. 计算单元刚体矩阵,并集成一个整体刚体矩阵; 3. 计算位移和应力数据; 4. 输出结果。 宝马公司提出的问题是有限元分析还能应对这一增长趋势多长时间?用“后天之模型”作为考题的目的是如何突破近10年间所要面临的硬件和软件极限问题。MSC.Software公司同美国国际商用机器IBM公司合作,能够在短短的几个月的时间内解决这一问题。在一份用该模型分析的详细报告中,项目成员彼得·沙尔茨和杰拉德·希姆莱(MSC.Software公司),丹尼尔·海泽尔(宝马汽车制造公司)和D·皮特施(IBM公司)详细介绍了他们实现宝马公司苛刻要求的方法。 图2 BMW X3减振器支座外壳模型(蓝色),MODAW部分描绘图(黄色) 软、硬件的发展 大多数有限元法分析程序都存在计算能力不在最佳状态的情形。1957年,雷W克拉夫和他的学生在一台内存只有16位的IBM701计算机上开发出了后来成为有限元法的程序。方程式大约在40个以上的问题需要out of core(即数据不全部存储在内存中,而是存储在硬盘的临时文件夹中)求解逻辑,这意味着要借助二级存储介质。10年之后,Nastran软件被开发出来之后,要求条件也非常类似。软件客户美国国家航空航天局(NASA)要求开

重庆大学研究生有限 元大作业

课程研究报告 科目:有限元分析技术教师:阎春平姓名:色学号: 2 专业:机械工程类别:学术 上课时间: 2015 年 11 月至 2016 年 1 月 考生成绩: 阅卷评语: 阅卷教师 (签名)

有限元分析技术作业 姓名: 色序号: 是学号: 2 一、题目描述及要求 钢结构的主梁为高160宽100厚14的方钢管,次梁为直径60厚10的圆钢管(单位为毫米),材料均为碳素结构钢Q235;该结构固定支撑点位于左右两端主梁和最中间。主梁和次梁之间是固接。试对在垂直于玻璃平面方向的2kPa 的面载荷(包括玻璃自重、钢结构自重、活载荷(人员与演出器械载荷)、风载荷等)作用下的舞台进行有限元分析。 二、题目分析 根据序号为069,换算得钢结构框架为11列13行。由于每个格子的大小为1×1(单位米),因此框架的外边框应为11000×13000(单位毫米)。 三、具体操作及分析求解 1、准备工作 执行Utility Menu:File → Clear&start new 清除当前数据库并开始新的分析,更改文件名和文件标题,如图1.1。选择GUI filter,执行 Main Menu: Preferences → Structural → OK,如图1.2所示

图1.1清除当前数据库并开始新的分析 图1.2 设置GUI filter 2、选择单元类型。 执行Main Menu: Preprocessor →Element Type →Add/Edit/Delete →Add→ select→ BEAM188,如图2.1。之后点击OK(回到Element Types window) →Close

用ANSYS进行四连杆机构的有限元分析 作者:谭辉 日期:08年3月6日 分析目的 1、利用ANSYS对典型的四连杆机构进行分析,主要包含各点的轨迹分 析,例如X和Y方向的位移等。 2、为五连杆和六连杆机构的分析提供可行的分析方法以及原型代码。 问题简述 分析主动杆1绕节点1旋转一周时节点4的运动轨迹,杆2和杆3为从动杆,具体问题见下图:

分析思路 1、根据分析目的,在ANSYS选用link1单元进行单元建模,主要考虑 是link1单元具有X和Y方向的自由度,可以获得各个节点的位移轨迹。 之后可以用梁单元等实现更高级的分析目的,例如获得杆上的力,位移, 加速度等相关信息。 2、该模型结构简单,可以利用直接建模方法进行有限元系统建模,主 要命令:N,E。 3、利用自由度耦合对重合节点进行建模,例如节点2和节点3、节点4 和节点5进行建模,主要命令:cpintf,利用该命令可以一次性将重合节 点生成自由度耦合。 4、利用表数组对于杆1(主动杆)的节点2进行瞬态边界条件的载荷施 加,分析类型为瞬态分析,主要命令:*dim,d等。 5、生成节点位移的对应变量,从而获得节点4的随时间的位移曲线, 主要命令:nsol,plvar等。 命令流如下 行号命令符号注释 结束上一次的分析 1finish ! 清除数据库,并读取启动配置文件2/clear,start ! 3 ! 设置图形显示的背景颜色 4/color,pbak,on,1,5 ! 5 !

6/units,si ! 设置单位制:国际单位制 7*afun,deg ! 设置三角函数运算采用度为单位 8 ! 9/prep7 ! 进入前处理模块 10et,1,link1 ! 设置单元类型:link1 11mp,ex,1,2.07e11 ! 设置材料的弹性模量 12r,1,1 ! 设置单元的实常数,面积为1 13n,1,0,0,0 ! 在(0,0,0)处建立节点1 14n,2,3,0,0 ! 在(3,0,0)处建立节点2 15n,3,3,0,0 !在(3,0,0)处建立节点3,和节点2重合 16n,4,8,7,0 ! 在(8,7,0)处建立节点4 17n,5,8,7,0 !在(8,7,0)处建立节点4,和节点4重合 18n,6,10,0,0 ! 在(10,0,0)处建立节点6 19e,1,2 ! 建立单元1(连接节点1和2) 20e,3,4 ! 建立单元2(连接节点3和4) 21e,5,6 ! 建立单元3(连接节点5和6) 22 ! 23cpintf,all,1e-3 !对于重合节点一次性的建立耦合自由度,容差1e-3 24 ! 25/pnum,node,1 ! 显示节点编号 26/pnum,elem,1 ! 显示单元编号 27eplot ! 显示单元

有限元分析及应用上机实验报告 学院:机电工程学院 专业:机械工程 班级:硕士1606班 姓名:钱树生 学号:163712160 指导教师:李毅波 日期:2016.12.02

1.Question Fig.1.Schematic diagram of herringbone roof truss. Question:The geometric dimensions of the chevron roof is shown in Fig.1,you should analyze it by statics,as a result you should give the displacement and axial force and axial force diagram of the deformation diagram. Conditions:The ends of the roof truss were fixed,the sectional area of the truss is 0.01m2,elastic modulus is2.0×1011 N/m2,poisson's ratio is 0.3. 2.The software used ANSYS Finite element software(APDL 15.0) 3.Solving process Point1 was choosed as the Coordinate point, horizontal to the right was the X axis,the upright direction is choosed as the Yaxis to create a coordinate system. The nodes was numberedas shown in Figure 1,node 1 and node 5 was fixed,and the force on node 6,7,8was is 1k N,the direction is opposite to the Y-axis 3.1 The preparatory work before analysis (1)Specify the new file name. Select Utility>Menu> File>Change Jobname, then pop-up the dialog box Change Jobname,inputthe the working file name ‘2D-sp’ in the Enter New Jobname, click OK to finish the difinition, as shown in Fig.2. Fig.2.The difinition of working file name. (2)Specify a new title.Select Utility>Menu>File>Change Title,then pop-up the dialog box Change Title,inputthe the file name ‘2D-sp pro’ in the Enter New Title,click OK to finish the difinition, as shown in Fig.3.

风力发电机组轮毂极限强度的有限元分析 文章是基于有限元理论,对兆瓦级风力发电机组的轮毂进行强度及疲劳计算。轮毂是风力发电机中的重要组成部分,铸造而成,是将机械能转换为电能的核心部件,其形状复杂,轮毂的设计质量会直接影响到整个机组的正常运行及使用寿命,在其受复杂风载荷的作用下,其强度和疲劳耐久性成为此行业关注的焦点。此分析利用大型有限元分析软件Ansys对轮毂模型分析。模型中包含轮毂、主轴及叶片,从轮毂的应力分布情况,从中找出最危险的部位,为轮毂的设计提供可靠依据。 标签:风力发电机;轮毂;有限元分析;极限强度 1 绪论 1.1 课题研究背景 经济发展过程中,我国作为世界上人口最多的发展中国家,能源消耗量不断增加,传统化石能源无以为继,面临的能源开发利用的资源约束越来越多,环境压力也越来越大。如今,生态环境承载能力弱、资源相对紧张。传统能源利用导致的环境问题越来越严重,以及全国范围内的雾霾天气都在提醒我们要努力做到全面、协调、可持续发展,以符合当今国情。在众多的可再生能源中,风能以其巨大的优越性和发展潜力受到人们的瞩目。 1.2 轮毂在大型风力发电机组的重要性 在大型风力发电机组中,轮毂是核心构件,其不仅承担着与驱动连的链接,而且将叶片所受的风载荷通过主轴传递给齿轮箱,承担着风力发电机组容量增大而带来的更大的负荷。它需要有足够的强度和刚度,以保证机组在各种工况下能正常运行。由此可看出轮毂在风力发电机组的设计和制造过程中的重要性。 2 轮毂的强度校核计算 2.1 轮毂模型介绍 轮毂模型结构见图1 此机组风轮由三片叶片对称安装在轮毂上构成,叶片间的夹角为120°。利用CAD绘图软件Solidworks,绘制了轮毂的三维实体几何简化模型。在保证计算精度的前提下,由于小的孔类、圆角及小凸台类结构对计算结果影响很小并且不是关键部位,已经略去。叶片产生的气动载荷以及由于风轮旋转和机舱对风轮转动引起的离心力、惯性力和重力通过三片叶片连接点传递到轮毂上,这些载荷和轮毂自身的重力构成了轮毂载荷。最终,轮毂简化后的几何模型如图1所示。