审核工位审核人员 白 色

NA

NA

NA

NA

NA

NA

NA

NA

NA

NA

13.如果有易燃材料,必须隔离或覆盖远离任何火源

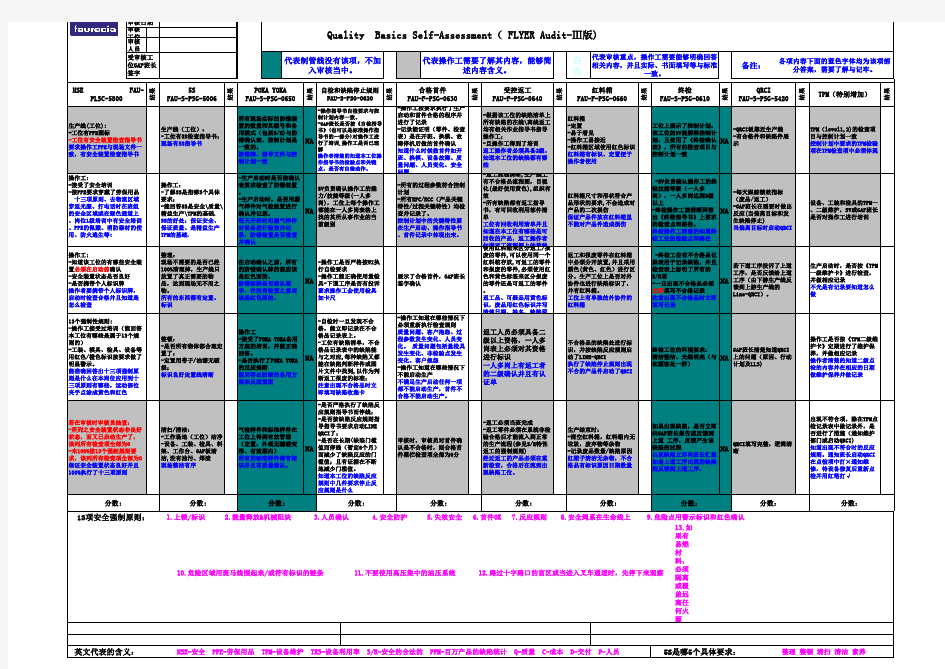

代表制管线没有该项,不加

入审核当中。

代表操作工需要了解其内容,能够简

述内容含义。

代表审核重点,操作工需要能够明确回答相关内容,并且实际、书面填写等与标准

一致。

备注:

各项内容下面的蓝色字体均为该项部

分答案,需要了解与记牢。

HSE-安全 PPE-劳保用品 TPM-设备维护 TRS-设备利用率 S/R-安全的合法的 PPM-百万产品的缺陷统计 Q-质量 C-成本 D-交付 P-人员英文代表的含义:整理 整顿 清扫 清洁 素养

5S是哪5个具体要求:10.危险区域用斑马线围起来/或符有标识的链条11.不要使用高压集中的油压系统12.路过十字路口的盲区或当进入叉车通道时,先停下来观察4.安全防护

5.失效安全

6.首件OK

7.反应规则

13项安全强制原则:

1.上锁/标识

2.能量释放&机械阻块

3.人员确认

8.安全绳系在生命线上

9.危险点用警示标识和红色确认

出现不符合项,除在TPM点检记录表中做记录外,是否进行了措施(通知维护部门或启动QRCI)

知道出现不符合时的反应规则。通知班长启动QRCI 在点检项中打×通知维修,待设备修复后重新点检并用红笔打√

操作工是否按《TPM二级维护卡》定期进行了维护保养,并做相应记录

操作者清楚的知道二级点检的内容并在相应的日期做维护保养并做记录

使用红料箱来区分返工/报废的零件,可以使用同一个红料箱存放,可返工的零件和报废的零件,必须使用红色和黄色标签来区分报废的零件还是可返工的零件。

返工品、可疑品用黄色标识,废品用红色标识并写清楚日期、姓名、缺陷原

展示了合格首件,GAP班长签字确认

-操作工知道在哪些情况下必须重新执行检查规则质量问题、客户抱怨、过程参数发生变化、人员变化。 质量问题包括量检具发生变化、非检验点发生变化、客户抱怨

-操作工知道在哪些情况下不能启动生产

不满足生产启动任何一项都不能启动生产,首件不合格不能启动生产。

-终检工位有不合格品记录表用于记录缺陷,并且检查表上标明了所有的S/R项

-一旦出现不合格品必须立即填写不合格记录

注意出现不合格品时立即填写记录

如果出现缺陷,是否立即向GAP班长报告或反馈到上道 工序,反馈产生该缺陷的过程

出现缺陷立即向班长汇报如是上道工序出现的缺陷则反馈到上道工序。

生产结束时:

-清空红料箱,红料箱内无垃圾,废弃物等杂物

-记录废品数量/缺陷原因红箱子清洁无杂物,不合格品有标识原因日期数量

QRCI填写完整,逻辑清晰

返工人员必须具备二级以上资格,一人多岗表上必须对其资格进行标识

一人多岗上有返工者的二级确认并且有认证单

分数:分数:分数:分数:分数:

分数:

分数:

分数:

分数:

分数:

Quality Basics Self-Assessment( FLYER Audit-Ⅲ版)

结果

设备、工装和检具的TPM一、二级维护,SV或GAP班长是否对操作工进行培训

生产启动时,是否按《TPM 一级维护卡》进行检查,并做相应记录

不光是有记录要知道怎么做

合格首件FAU-F-PSG-0630

结果

-操作工按要求执行了生产启动和首件合格的程序并进行了记录

-记录能证明(零件、检查表)是在开班、换模、故障停机后做的首件确认知道什么时候做首件如开班、换模、设备故障、质量问题、人员变化、安全问题

TPM(特别增加)

结果

QRCI

FAU-S-PSG-5420

-QRCI板靠近生产线-有合格件和缺陷件展示

TPM(level1,2)的检查项目与控制计划一致

控制计划中要求的TPM检验项在TPM检查项中必须体现

终检

FAU-S-PSG-0610

结果

-所有的过程参数符合控制计划

-所有KPC/KCC(产品关键特性/过程关键特性)均检查并记录了。

控制计划中的关键特性要在生产启动、操作指导书、首件记录中体现出来。

自检和缺陷停止规则FAU-S-PSG-0620

结果

红料箱-定置

-易于看见

-操作工易接近

-红料箱区域使用红色标识红料箱有标识、定置便于操作者使用

受控返工FAU-F-PSG-0640

结果

操作工:

-知道该工位的有哪些安全装置必须在启动前确认-安全装置状态是否良好-是否携带个人标识牌

操作者要携带个人标识牌,启动时检查合格并且知道是怎么检查

13个强制性规则:

-操作工接受过培训(能回答本工位有哪些是属于13个规则的)

-工装、模具、检具、设备等用红色/橙色标识按要求做了明显警示。

能准确回答出十三项强制原则是什么在本岗位应用到十三项原则有哪些,运动部位夹手点涂成黄色和红色

-返工流程清晰,生产线上有不合格品流程图,目视化(最好使用黄色),组织有效

-所有缺陷都有返工指导书,有可回收利用部件清单

工位有回收利用清单并且知道在本工位有哪些是可回收的产品,返工操作者知道返工流程图上的黄线-自检时一旦发现不合格,能立即记录在不合格品记录表上。

-工位有缺陷清单,不合格品记录表中的缺陷能与之对应,每种缺陷又都能在缺陷判断样件或图片文件中找到,以作为判断返工报废的标准;注意出现不合格品时立即填写缺陷收集卡结果

-生产启动时是否按确认表要求检查了防错装置。

-生产启动时,是否用漏气样件对气检装置进行确认并记录。

每天开班时用漏气样件对设备进行检查并记录,防错装置是否检查并确认

SV负责确认操作工的能力/技能等级(一人多岗),工位上每个操作工都能在一人多岗表格上找的其所从事作业的当前级别

所有现场实际的防错装置的数量和其编号和备用模式(包括S/R)与防错确认表、控制计划是一致的。

放错牌、指导文件与控制计划一致

-操作指导书自检要求与控制计划内容一致。

-GAP班长是否按《自检指导书》(也可以是标准操作指导书的一部分)对操作工进行了培训,操作工是否已理解

操作者清楚的知道本工位操作指导书的检验点和关键点,是否有自检动作。

-根据该工位的缺陷清单上所有缺陷的在线\离线返工均有相关作业指导书指导操作工;

-且操作工得到了培训

返工操作者必须具备2级,知道本工位的缺陷都有哪些

审核时,审核员对首件确认是不合格时,则合格首件整栏检查项全部为0分

-操作工是否严格按WI执行自检要求

-操作工能正确使用量检具-下道工序是否有投诉要求操作工会使用检具如卡尺

-是否严格执行了缺陷反应规则指导书而停线;-是否按缺陷反应规则指导指导书要求启动LINE QRCI了;

-是否在长期<缺陷门槛值而停线(暂定6个月)而减少了缺陷反应的门槛值;且有证据在不断地减少门槛值。

知道本工位的缺陷反应规则中几件要求停止反应规则是什么

若在审核时审核员抽查:-所列之安全装置状态非良好状态,而又已启动生产了,该列所有检查项全部为0-未100%按13个强制规则要求,该列所有检查项全部为0保证安全装置状态良好并且100%执行了十三项原则

审核日期 HSE FAU-PLSC-5800结果

生产线(工位):-工位有PPE图标

-工位有安全装置检查指导书要求操作工PPE与现场文件一致,有安全装置检查指导书

受审核工位GAP班长签字

操作工:

-接受了安全培训

-按PPE要求穿戴了劳保用品 十三项原则、去物流区域穿返光服、打电话时在班组的安全区域或在绿色通道上、岗位1级培训中有安全培训、PPE的佩戴、消防器材的使用、防火逃生等;

-每天跟踪绩效指标(废品/返工)

-GAP班长在需要时做出反应(当偏离目标和发生缺陷停止)

当偏离目标时启动QRCI

若下道工序投诉了上道工序,是否反馈给上道工序(由下游生产线反馈到上游生产线的Line-QRCI)。不合格品的缺陷处进行标识,并按缺陷反应规则启动了LINE-QRCI

执行了缺陷停止规则出现不合的产品件启动了QRCI

红料箱尺寸和形状符合产品形状的要求,不会造成对产品的二次损伤

保证产品件放在红料箱里不能对产品件造成损伤

返工和报废零件在红料箱中必须分开放置,并且采用颜色(黄色、红色)进行区分。生产工位上是否对外协件也进行缺陷标识了,并有红料箱。

工位上有单独的外协件的红料箱

-SV负责确认操作工的终检技能等级(一人多岗),一人多岗达到3级以上

-终检操作工能清晰回答出《终检指导书》上要求的检查点和路径。

终检操作工清楚的知道终检工位的检验点和路径终检工位的环境要求:清洁整洁、光线明亮(与在顾客处一样)

GAP班长清楚知道QRCI 上的问题(原因、行动计划及LLS)

-返工必须当班完成

-返工零件必须在系统非检验合格后才能流入到正常的生产流程(参见S/R特性返工的强制规则)

经过返工的产品必须在重新检查,合格后在流到出现缺陷工位。

工位上展示了控制计划,该工位的SV能解释控制计划,且使用了《终检确认表》,所有的检查项目与控制计划一致

POKA YOKA FAU-S-PSG-0650

红料箱

FAU-F-PSG-0660

结果

生产线(工位):

-工位有5S检查指导书;现场有5S指导书

5S

FAU-S-PSG-5006

结果

气检样件和标准样件在工位上得到有效管理(定置、外观无磕碰变形、有效期内)

所有的标准样件都有标识并且有质量确认。

在启动确认之前,所有的防错确认牌的都应该是红色面的。

防错标牌是否确认签字,在没有检查之前应该是红色面的。

整理:

现场不需要的是否已经100%清理掉,生产线只放置了真正需要的物品,达到现场无不用之物。

所有的东西都有定置、标识

整顿:

-是否所有物体都合理定置了;

-定置用带子/油漆无破损;

标识良好定置线清晰

清扫/清洁:

-工作场地(工位)洁净-设备、工装、检具、料架、工作台、GAP板清洁,没有油污、焊渣现场整洁有序操作工:

-了解5S是指哪5个具体要求;

-能回答5S是安全\质量\精益生产\TPM的基础.5S的好处:保证安全、保证质量、是精益生产TPM的基础.

操作工

-接受了POKA YOKA备用方案的培训,并能正确回答。

-是否执行了POKA YOKA 的反应规则

能回答出防错的备用方案和反应规则