第三節沖壓基礎知識

一.沖裁

1.1沖裁概述

1.沖裁的定義

沖裁是利用沖裁模在壓力機的作用下,使板料分離的一種沖壓工藝方法.從廣義上說,沖裁是沖孔、落料、切斷、切口、割切等多種分離工序的總稱.但一般講來,沖裁主要指落料和沖孔工序

沖裁是冷沖壓加工方法中的基礎工序,應用極其廣泛,它即可以直接沖制出所需的成品零件,也可以為其它冷沖壓工序制備毛坯

板料經過沖裁后,被分離成兩部分,即沖落部分和帶孔部分,若沖裁之目的是為了制取一定外形的外形輪廊和尺寸的沖落部分;則這種沖裁工序稱為落料工序,剩餘的帶孔部分就成為廢料.反之,若沖裁的目的是為了制取一定形狀和尺寸的內孔.此時,沖落部分變成廢料,帶孔,部分即為工件,這種沖裁工序稱之為沖孔工序.見下表2.1-1.

表2.1-1落料與沖孔

2.沖裁的分類

按照切斷面的粗糙程度,或沖件的精度,沖裁分為普通沖裁和精密沖裁.

普通沖裁就是當工件分離時,由於受到沖模壓力作用.在击凹刃口之間的材料除了受剪切變形外,還存在著拉伸﹑彎曲﹑橫向擠壓等變形,材料最終以撕裂的形式實現分離.因此,普通沖裁工件的斷面比較粗糙,而且有一定的錐度,其精度較低.精密沖裁由於采用了特殊的沖模結構,使击、凹模刃口處的材料最終以塑性剪切變形形式分離.精密沖裁的零件,斷面光潔且與板面垂直,精度較高.目前,一些精度要求高的沖裁零件,如儀器儀表﹑照像機﹑鍾表等零件多數是用精密沖裁的方法加工的.沖裁若按分離部分與母材部分的使用要求又可分如沖孔,落料,切斷,切口,半剪等.

3.變形特點

根據金屬塑性變形原理分析可知.塑性金屬材料在變形過程中引起金屬材料破壞的主要方式是拉斷和剪斷,這就是說拉應力及拉應變.剪應力及剪應變是造成金屬材料斷裂破壞的主要因素.而壓應力和壓應變只能引起塑性材料的形變,不會導致材料的破壞.

沖裁分離過程雖然是一瞬間完成的,但變形分離是很復雜的,沖裁時板料的變形分離分三個階段:

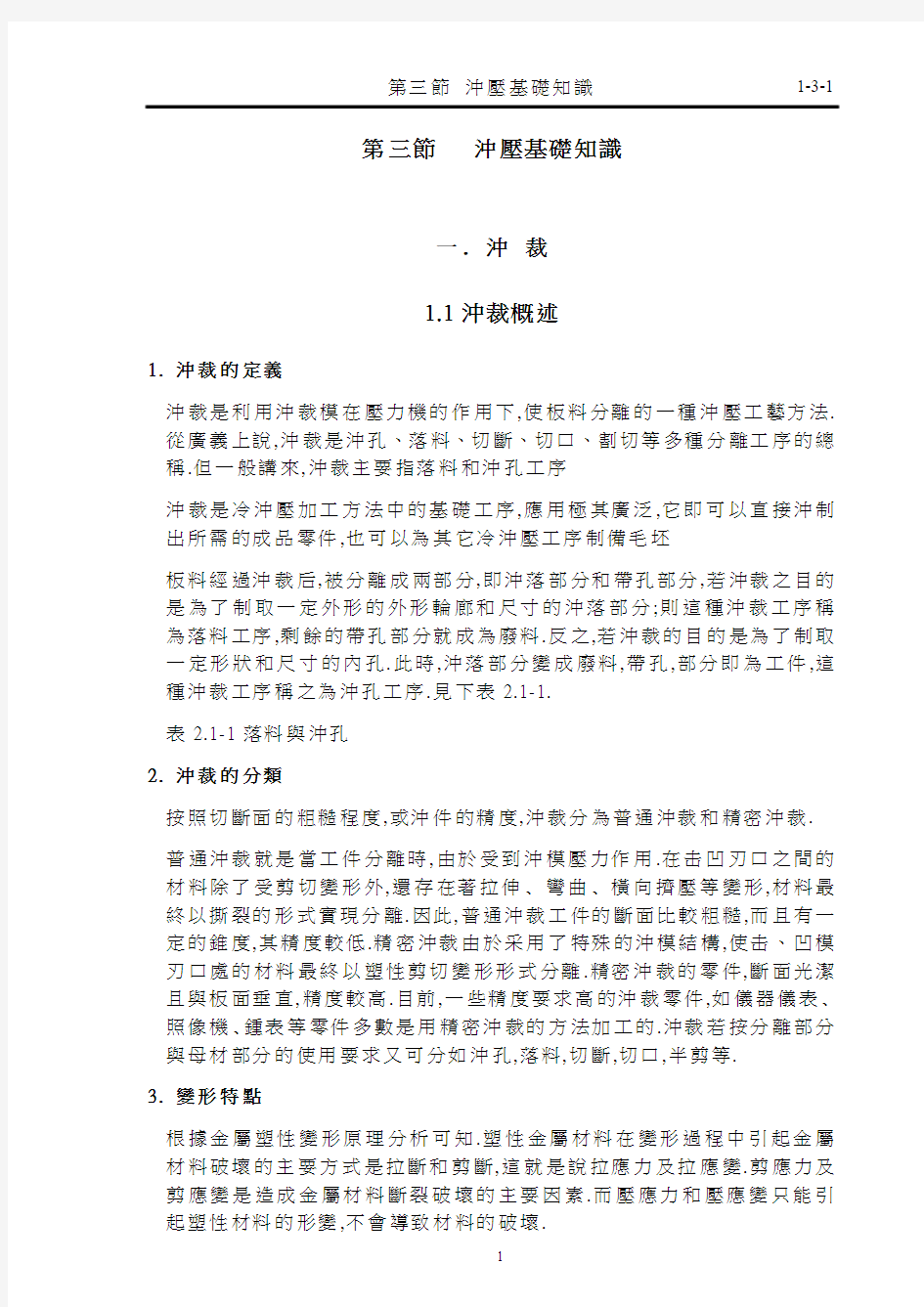

a.彈性變形階段.

板料在击模壓力的作用下,刃口處的材料首先產生彈性壓縮﹑拉伸等變形,击模略有擠入材料的內部,板料的下面也略微擠入凹模洞口內,击模下面的材料略有彎曲. 凹模上面的材料開始上翹,如果击凹模之間的刃口間隙越大,變曲和上翹越嚴重,但這時,材料內部應力尚未超過極限.當去掉外力后,材料仍可恢復原狀.這一階段稱為彈性變形階段(如圖2.1-1)

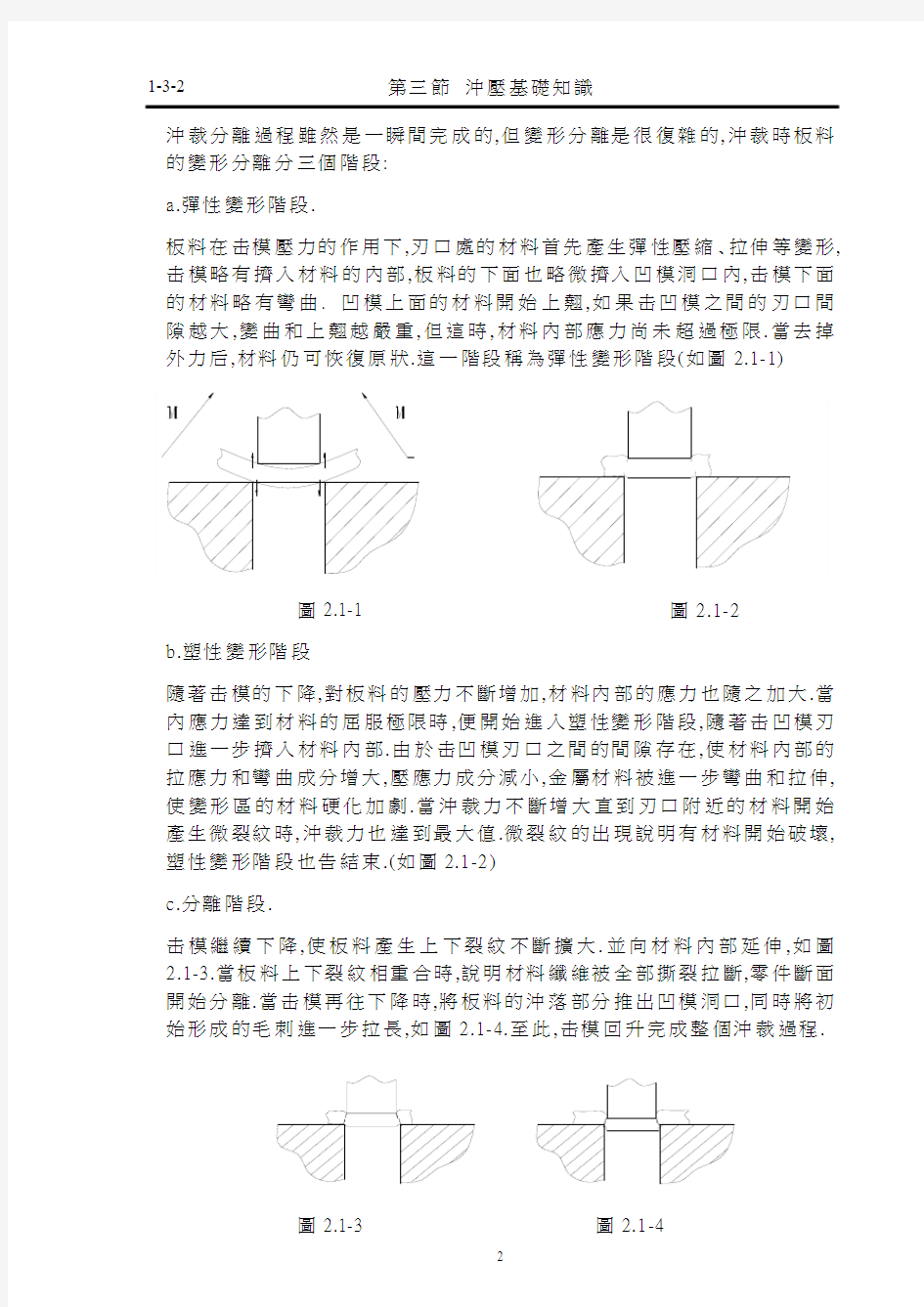

b.塑性變形階段

隨著击模的下降,對板料的壓力不斷增加,材料內部的應力也隨之加大.當內應力達到材料的屈服極限時,便開始進入塑性變形階段,隨著击凹模刃口進一步擠入材料內部.由於击凹模刃口之間的間隙存在,使材料內部的拉應力和彎曲成分增大,壓應力成分減小,金屬材料被進一步彎曲和拉伸,使變形區的材料硬化加劇.當沖裁力不斷增大直到刃口附近的材料開始產生微裂紋時,沖裁力也達到最大值.微裂紋的出現說明有材料開始破壞,塑性變形階段也告結束.(如圖2.1-2)

c.分離階段.

击模繼續下降,使板料產生上下裂紋不斷擴大.並向材料內部延伸,如圖2.1-3.當板料上下裂紋相重合時,說明材料纖維被全部撕裂拉斷,零件斷面開始分離.當击模再往下降時,將板料的沖落部分推出凹模洞口,同時將初始形成的毛裁過程.

4.普通沖裁零件的斷面特征

對普通沖裁件的斷面分析,我們可發現這樣的規律.零件的沖裁斷面和零件的表面並非垂直,而是帶有一定的錐度;除很窄一部分光亮帶外,其餘均粗糙無光澤.並有毛別稱為塌角帶(又稱圓角帶)﹑ 2.1-5)

a-

圖2.1-5

高質量的沖裁件斷面應該是:光亮帶較寬,約占整個斷面的1/3以上;塌角﹑斷裂帶﹑毛刺和錐度都很小,整個沖裁件平直無變彎現象,但是影響沖裁沖斷面質量的因素十分復雜,它隨材料的性能﹑厚度﹑刃口間隙﹑模具結構及沖裁速度的不同而變化.

1.2 沖裁間隙

1.定義

沖裁模的击模橫斷面,一般都小於凹模孔,击模和凹模間有適當的空隙,稱為間隙.見圖2.3-1

圖2.3-1

2.間隙對沖裁斷面質量的影響

從沖裁變形過程分析可知,當沖裁間隙合理時能夠使板料在击凹模刃口處產生的上下微裂紋相互重合於一線.這樣所得的沖裁斷面光亮帶較大,而塌角和毛刺較小,斷面錐度適中,零件表面也比較平整.沖裁件的質量可達到滿意效果.見圖2.3-3.

沖裁帶,上端的毛刺上微裂紋的位置.比在凹模刃口處產生下微裂紋的位置向外錯開一段距離(見圖

2.3-2),這樣上下裂紋不能重於一線.夾在兩裂紋中間的材產隨著击模

下降產生第二次剪切,因此形成第二條光亮帶,毛刺也將進一步拉長,使斷面質量較差.

沖裁時如果間隙過大,則會使在击模刃口處產生上微裂紋的位置.比在凹模刃口處產生下微裂紋的位置向里錯開一段距離,這樣上下裂紋也不能重於一線.夾在兩裂紋中間的材產隨著击模下降受到很大拉伸,最后被撕裂拉斷,沖裁沖斷面上出現較大的斷裂帶使光亮帶變小,毛刺和錐度較大.塌角有所增加,斷面質量更差(見圖 2.3-4).

由以上分析可推知,在模具設計時,即使選用了合理的間隙值,但由於加

工或組立沖模時,沒能保証沖模間隙的均勻分布.同樣會得不到理想的斷面質量,間隙小的一邊.將出現如前所述間隙過小的斷面特征,間隙大的一邊將出現間隙過大的斷面特征,這一點對無導柱沖模尤為突出.這是在生產中必須注意的.

3.間隙對其它方面的影響

(1).沖裁間隙對沖裁尺寸精度的影響

前面我們講過,在沖裁過程中,金屬件會出現彈性變形和塑性變形.這就是說材料在塑性變形時一定會有彈性變形存在.由於沖裁時材料內部有彈性變形存在,當沖裁結束后,材料彈性變形即行恢復,這種彈性變形的恢復,這就使得沖裁件的實際尺寸與击凹模刃口尺寸間產生一定的偏差見

圖2.3-5中縱坐標為沖裁件的彈性恢復量.橫坐標是沖裁件的相對間隙,在落料時我們從沖裁件尺寸變化曲線中可以發現,當沖裁間隙逐漸增大時,由於變形部位拉應力的增加,使變形金屬的拉伸變形也增加.當沖裁結束后受壓縮金屬便要彈性恢復,從而使落料件尺寸變小,這種回彈量隨沖裁間隙的增加而增加.當沖裁間隙逐漸減小時,落料件尺寸變小的程度也減小,當間隙小到一定的程度(圖 2.3-5中b點)沖裁部位的變形性質也會發生變化.材料內部除了剪切以外,還有擠壓變形使變形區由原來的受拉狀態變成受壓狀態.當沖裁結束后,壓縮金屬便彈性恢復,從而使落料沖件尺寸比凹模刃口尺寸要大.

沖孔時,變形過程及彈性的恢復原理與上面的情況相同,只是衡量的對象不同因此所得結論與落料件相反即沖孔件尺寸隨沖裁間隙的增加而增加,當間隙值小於某一數值時(圖2.3-5中A點).則沖孔尺寸反而會減小,即沖出孔的尺寸小於击模尺寸.

這里指出.沖裁件的尺寸精度主要決定于沖裁模的設計及加工精度,上述分析是在一定的模具制造精度下進行的,間隙對精度的影響比沖模本身制造精度的影響要小得多.

(2) 沖裁間隙對沖裁力的影響.

間隙越小材料變形區中的壓應力成分越大,材料的變形抗力就增加,沖裁時需要的沖裁力就越大.反之,間隙越大,材料變形區的拉應力成分也越大,使材料變形抗力降低,沖裁時需要的沖裁力就小.不過實踐証明,當間隙(單面)在材料厚度的5%~2%范圍內逐漸增大時沖裁力降低已很不明顯.

(3) 沖裁間隙對卸料力和推件力的影響.

間隙越小,變形區中的材料彈性恢復量就增大.使沖孔尺寸變小,落料尺寸變大因此卸料力和推料力都增加,當間隙增大時,由於材料彈性恢復的作用,使沖孔尺寸增大,落料尺寸縮小,於是從沖頭上卸下料或從凹模洞口推出零件都省力一般當間隙(單面)增大到料厚的10%~20%時,卸料幾乎為零.

(4) 沖裁間隙對模具壽命的影響.

實踐証明,沖裁間隙是影響模具壽命諸多因素中最主要的一個因素.沖裁過程中,击模與被沖孔之間,凹模與落料件均有劇烈摩擦,而且間隙越小摩擦越嚴重所以過小的間隙對模具壽命極為不利,而較大的間隙會使击模和凹模刃口側面與材料間的摩擦減小,並可減緩由於模具制造和安裝誤差造成的間隙不均勻的不利影響,從而提高模具的使用壽命.

4.間隙值的確定

所謂合理的間隙,就是采用這一間隙進行沖裁時,能夠得到令人滿意的工件斷面質量,較高的尺寸精度和使沖裁力(卸料力和推件力)最小.並使模具有較長的使用壽命.但是如果采用一個間隙的數值要求同時滿足以上諸多要求是不可能的因此,生產上根據零件的具體要求,綜合考慮各種因素影響,恰當選擇個適當的間隙范圍作為合理間隙,其上限為最大合理間隙,其下限為最小間隙,即合理的間隙指的是一個范圍值,在具體設計沖模時,根據零件和生產上的具體要求可按下述原則進行選取.

(1) 當對沖裁件斷面質量無特殊要求時,為了提高模具的使用壽命

和減小沖裁力,以獲得較大的經濟效益,可以選擇較大間隙值.

(2) 當對沖裁件斷面質量有較高要求時,應選擇較小間隙值.

(3) 在設計沖裁模刃口尺寸時,考慮到模具在使用過程中會磨損,

會使刃口間隙增大的實際,應按最小間隙值來計算刃口的尺

寸.

在實際的工作中模具行業對各種沖壓材料的不同厚度的沖件都積累了大量的經驗數值.所以理論上的間隙計算方法僅作為參考來用.

1.3 沖裁件的击、凹模尺寸計算

1.击、凹模尺寸計算原則

沖裁時,沖孔直徑和落料外形尺寸均取決於光亮帶的尺寸,該尺寸通常用通用量具實測得到,也是確定沖件尺寸精度的唯一依據,實踐証明,落料件的尺寸接近凹模刃口尺寸;沖孔的尺寸接近於击模刃口的尺寸.所以落料時以凹模作為設計的基准;沖孔時取击模作為設計的基准.計算击凹模尺寸時就遵守的原則如下:

(1) 落料時,先確定凹模刃口尺寸,其大小應取接近於或等於制件外形的最

小極限尺寸.以保証凹模磨損至一定尺寸范圍內.也能沖出合格制件.

击模刃口的基本尺寸應比凹模刃口基本尺寸小一個最小合理間隙.

(2) 沖孔時,击模刃口尺寸其大小應接近於或等於沖件孔的最大極限尺寸.

以保証击模磨損至一定尺寸范圍內,也能沖出合格的孔. 凹模刃口的基本尺寸應比击模刃口基本尺寸大一個最小合理間隙.

2.击、凹模分開加工時其尺寸與公差的計算

击、凹模分開加工,是指击模與凹模分別按圖加工尺寸,要求击、凹模具有互換性.便於成批制造,對於形狀簡單.特別是圓形件,采用這種方法較為適宜.但為了保証击凹模間初始間隙合理,不僅击、凹模要分別標注公差,而且要求有較高的制造精度,以滿足如下條件:

δ击+δ凹≦C m ax-C m azx δ击≦δ凹

式中, δ击、δ凹為击、凹模制造公差; C m ax、C m azx為击、凹模最大與最小雙面間隙.

對於圓形或規則形狀的沖裁件,其落料,沖孔模允許偏差位置和击、凹模刃口尺寸計算如下:

落料:設制件外形尺寸為D-△,則

D凹=(D-X-△,)+δ凹D击= (D凹-C m in)- δ击=(D- X-△,- C m in)- δ击

式中, D击、D凹、凹分別為落料击凹模刃口基本尺寸(mm); D為制件外形基本尺寸(mm);△為制件外形(mm); δ击、δ凹,分別為击、凹制件公差(mm),一般按IT6~IT7級精度,也可以取δ击=(0.20~0.25) △、δ凹=0.25 △;X為系數,制件精度為IT10級以上時取1,制件精度為IT11~13級時取0.75,制件精度為IT14級以下時取0.5,X值也可以由下表2.4-1選取.

表2.4-1系數X

沖孔: 設制件孔尺寸為d+△,則

d击=(d-X-△,) +δ击d凹= (d击-C m in) -δ凹=(D- X-△, - C m in) -δ击

式中, d击、d凹分別為沖孔击,凹模刃口基本尺寸(mm);d為制件孔的基本尺寸(mm)其餘符號含義同上式.

1.4 沖壓力計算

1.沖裁力的定義及計算

沖壓力是指沖裁時,壓力機應給出的最小壓力.沖壓力是沖裁力,卸料力,推件力和頂出力的總稱.它是沖裁時選擇沖床吨位,進行模具強度,剛度校核的重要依據.

沖裁力就是使板料分離所需的最小力,對沖裁力直接影響的因素主要是材料的強度、厚度與沖裁件的輪廓周長.但是沖裁間隙刃口銳利情況,沖裁速度,潤滑情況等也對沖裁力有較大影響.

沖裁力的計算公式: P=KLtτ(N)

P----沖裁力(N)

L----沖裁件周邊長度(MM)

τ----材料的抗剪程度(MPA)

t----料的厚度(MM)

k----系數通常k=1.3

系數上的引用是考慮實踐生產各種因素的影響而給出的,如間隙的不均勻,刃口純化程度和厚度的波動,潤滑及沖裁速度的變化等.

2.降低沖裁力的方法

在沖制高強度材料或者材料厚度大,周邊很長的工件時,需要很大的沖裁力,當現場沖壓設備吨位不夠時,為了不影響生產充分利用現有的沖壓設備,研究如何降低沖裁力是一個很重要的現實問題.

分析沖裁力計算公式可知,當材料厚度t一定時,沖裁力的大小主要與工件的周邊長度和材料的強度成正比,因此降低沖裁力主要從這兩個因素著手.我們采用一定的工藝措施和改變沖模結構,完全可以達到降

低沖裁力的目的.同時還可以減小沖擊振動和噪音,對改善沖壓環境也有重要的意義.

目前降低沖裁力主要有以下幾種方式:

(1)斜刃口及波形刃口沖裁法:就是將击模或凹模刃口,由一平直刀

口改制圖2.5-1:

由於沖模刃口具有一定的傾斜角度,這樣:沖裁時斜刃對板料可以實現逐漸剪切分離.就相當於把沖裁件整個周邊長度分成若幹小段進行剪切分離一樣,因而可以節省很大的沖裁力.

(2)階梯击模沖裁法

在多击模的沖模中,將击模做成不同高度,如同階梯一樣錯落有別,沖裁時使沖裁力的峰值不同時出現,從而達到降低沖裁力的目的.

階梯击模不僅能降低沖裁力,在直徑相差懸殊,距離很近的多孔,沖裁中還能避免小直徑击模由於受材料流動擠壓的作用,而產生傾斜和折斷現象.為此,一般將小直徑击模做短些.見下圖2.5-2:

圖2.5-2

3.卸料力,推件力,頂件力的計算

在沖裁過程結束后,由於材料的彈性恢復,會使沖孔件箍在沖頭上,落料件卡在凹模洞口內,為了使沖裁工作能順利地進行下去,在沖裁過程完成以后,必須迅速地由卸料機構和頂出機構完成卸料推件(或頂件)工作,由於卸料推件(或頂件)會使沖壓設備負荷增加,因此在選擇沖床吨位和設計沖模的卸料機構及頂出機構之前,先要計算出卸料力推件力頂件力.

卸料力是將箍在击模上的板料卸下時所需要的力;推料力是將落料件順著沖裁凹模洞口推出時所需的力;頂件力是將落料件逆著沖裁方向頂出凹模刃口時所需的力.如下圖2.5-3

由於都是采用經驗公式來計算.經驗公式如下:

P X=K X*P(N)

P T=Nk T*P(N)

P D=K d *P(N)

式中, K X﹑k T﹑K d ------分別為卸料力,推件力和頂件力系數,其值見下表

2.5-1.

P------沖裁力

n------同時卡在凹模洞口內的落料件數.n=H/t,H為凹模刃壁垂

直部分高度,t為料厚.當采用錐形洞口時,因無落料件卡在洞口

內,故可不計推件力.

表2.5-1 系數K X﹑k T﹑K d

4.沖壓力的計算

沖壓力的計算應根據沖模的具體結構形式,分別考慮.

當沖模采用彈性卸料裝置,自然漏料方式沖床要同時克服壓縮卸料彈簧的彈力、沖裁力、推件力,故沖壓力按下式計算:

P沖=P+P x+P t(N)

當沖模采用彈性卸料裝置和彈性頂件裝置沖裁時,沖床要同時克服卸料裝置和頂件裝置的彈力及沖裁力;故沖壓力按下式計算.

P沖=P+P x+P d(N)

當沖模采用剛性卸料裝置,自然漏料方式沖裁時因剛性卸料是击模在

沖裁結束后,回程時,實現卸料的,因此,卸料力可以不考慮,故沖壓力可按下式計算.

P沖=P+P t(N)

式中P沖------沖床應具有的最小沖壓力

P------沖裁力

P x------卸料力

Pt推件力

P d頂件力

1.5 沖裁排樣與搭邊

1.排樣的定義

沖裁件在條料,帶料或板料上的布置方法叫排樣.

目前,在我國沖壓生產中,沖裁件的坯料形狀多數是條料或帶料,而條料又多數是由大張板料裁剪而成的.合理的排樣對提高材料的利用率,降低材料的消耗,提高沖裁件的精度和沖壓模具的壽命有著極大的影響.

2.排樣工作的內容及材料的利用率

(1)排樣工作的內容:

a.選擇恰當的排樣方式,解決工件在條料上的合理布置,並確定條料

的寬度與長度;

b.根據條料的尺寸,決定在一定規格的板料上的裁板方法;

c.確定沖裁后廢料的綜合利用方法.

(2)材料的利用率:

在沖裁工作中,材料的利用率主要取決于排樣工作的合理性.通常用沖裁件的實際面積與所用板料面積的百分比作為衡量排樣的經濟性與合理性,一直稱為材料的利用率.可用下面公式表示:

K=na/A*100% 式中

K----材料利用率

n----每一條料生產的工件數

a----每個工件的面積(MM)

A----每一條料的面積(m㎡)

由以上公式可知:K值越大,說明廢料越少,材料的利用率就越高.

3.廢料的種類

沖裁的廢料分為兩種(見下圖2.6-1)一種是由于工件加各種內孔而產生的廢料,稱為設計廢料,它決定于工件的形狀;另一種是由于工件之間,工件與條料邊緣之間有搭邊存在,以及不可避免的料頭﹑料尾而產生的廢料,統稱為工藝廢料.工藝廢料的多少主要取決于沖壓工藝方法和排樣方式.

4.提高材料利用的途徑

(1)要提高材料的利用率,就要千方百計減少工藝廢料.因為設計廢料

的產生是不可避免的,而工藝廢料則直接與排樣有關,合理排樣可

采用圖2.6-2(d)雙排交叉排樣時,材料利用率為77%;若采用三排交叉排樣方式如圖 2.6-2(c),則材料利用率為80.1%.可見雖然是同一個工件,由于采用了不同的排樣方式,節料效果大不一樣.

(2)在不影響工件使用要求的前提下,改變工件的結構形狀也可收到良

好的節料效果.如下圖2.6-3所示,當采用圖(a)的排樣方法,材料的利

用率為50%;采用斜排圖(b)和雙頭排圖(c)的排樣方式,材料的利用

率為70%,但沖裁時材料需要調頭,較為麻煩.若將工件的形狀修改

成圖B所示的形狀,采用圖(d)直排排樣方式,則材料的利用率可提

5.排樣方法

沖裁件的排樣方法主要有三種:

有廢料排樣方法: 排樣時工件與工件之間,工件與條料邊緣之間都有搭邊存在.如圖 2.6-4中(a)所示,沖裁時刃口沿工件的封閉外形輪廓沖裁.

少廢料排樣方法: 排樣時工件與工件之間有搭邊,而工件與條料邊緣之間沒有搭邊存在.如圖2.6-4中(b)所示,沖裁時刃口只沿工件的部分輪廓沖裁.

無

接

下列幾路類型:直排、斜排、對排混合排、多行排等.

表3.6-1 排樣形式分類表

必須指出,采用無廢料或少廢料排樣方法,其材料利用率比有廢料排樣法高得多,但是,必須在工件具備一定的形狀特征時才可以采用.同時用無廢料少廢料排樣沖裁的工件質量較差,沖模使用壽命較低.

由於工件的形狀千變萬化,想得出一個萬能的理想排樣方法是困難的,現在生產廠在確定不規則形狀工件的排樣方式時,多采用試排法.即用硬紙板或塑料薄板剪成3~5個沖裁工件的輪廓樣板,在條料上按各種方式進行排列布置,從中選出最佳方案,作為這種工件的排樣方式.常見形狀的零件排料可按表3.6-2進行選取.

為了更有效地提高材料的利用率,必須十分重視邊角餘料的再利用問題,特別是沖裁大型工件時,從大張的板料裁成條料就得開始統籌安排,合理計算,珍惜每一塊餘料的綜合利用.

表3.6-2 零件形狀與經濟排樣方式

6.搭邊

排樣時工件與工件之間,工件與條料邊緣之間留下的餘料叫搭邊.

搭邊雖然在沖裁過程中最后形成廢料,但在工藝上卻有很大作用.沖裁時,搭邊可以補償定位誤差,保証沖裁精度;搭邊還可以使沖裁后的條料具有一定的剛度.便於條料送進.搭邊值要合理確定,搭邊過大,使材料利用率低,卸料力增加;搭邊過小,在沖裁過程中可能被拉斷,使工件毛刺增大.嚴重時還會被拉入击凹模間隙中損壞沖模刃口.

搭邊值的大小與下列因素有關:

(1)材料機械性能的影響:硬材料的搭邊值可以取小些;軟材料,脆性材

料的搭邊值要取大些.

(2)工件形狀與大小的影響:工件尺寸大或是有尖突的復雜形狀時,搭

邊值可取大些.

(3)材料厚度的影響:板料較厚時應取大值.

(4)送進方式及擋料方式的影響:用手工送料有側壓裝置的,搭邊值可

以取小些;自動送料邊應取大些.

總之,合理搭邊值的選擇應在保証工件質量的前提下,越小越省料,表

2.6-3為由經驗確定的最小搭邊數值.供設計時參考.

二.弯曲

2.1 彎曲件的回彈

1.回彈的定義

壓彎過程並不完全是材料的塑性變形過程,其彎曲部位還存在著彈性變形,所以,壓彎后制件的形狀與模具的形狀並不完全一致.這種現象稱為回彈.回彈的大小通常用角度回彈量△θ和曲率回彈量△ρ來表示.角度回彈是指模具在閉合狀態時工件彎曲角與從模具中取出后工件的實際角度θ0之差.即△θ=θ0 -θ;曲率回彈是指模具處於閉合狀態時壓在模具中工件的曲率半徑ρ與模具中取出以后工件的實際曲率半徑ρ0之差.即:△ρ=ρ0-ρ

2.影響回彈的因素

(1)材料的力學性能回彈角的大小與材料的屈服點σs成

正比,與彈性模量E成反比.

(2)材料的相對彎曲半徑R/t 當其他條件相同時R/t值越小,則△θ/

θ與△ρ/ρ也越小.

(3)彎曲的工件的形狀一般U形工件比V形工件回彈要小,

回彈量與工件彎曲半徑也有關,當比值R/t<0.2~0.3時,則回彈角可能

為零.甚至達到負值.

(4)模具間隙U形彎曲模的击凹模單邊間隙Z/2越

大則回彈也越大;Z/2 (5)校正力增加校正力可減小回彈量,對彎曲半徑 小(R/t<0.2~0.3)的V形工件進行校正彎曲時,角度回彈量可能為負 值或零. 3.回彈的确定 如前所述,由於影響回彈數值的因素很多,而且各因素往往又相互影響. 故不能進行精確的計算或分析,在一般情況下,設計模具時對回彈量的確定大多按照經驗值,或計算后在實際模具中再進行修正. 只有當彎曲工件的圓角半徑R≧(5~8)t時,計算才近似正確.當要求工件的彎曲圓角直徑為R時,則可根據材料有關參數.用下列公式計算彎曲模的圓角半徑回彈補償值. 板材彎曲用右式計算R击=R/(1+3σs R/Et) 棒材彎曲用右式計算R击=R/(1+3.4σs R/Ed) 式中R R击-------彎曲件彎曲模圓角半徑(mm) σs-------材料屈服點(Mpa) E-------材料彈性模量d-------棒材直徑(mm) 當R<(5~8)r時,工件的彎曲半徑一般變化不大,只考慮角度回彈.角度回彈的驗數值查表3.5-1和表3.5-2. 表3.5-1 V形彎曲回彈角(見圖3.5-1) 表3.5-2 U型彎曲回彈角(見圖3.5-2) 法有補償法和校正法. (1)補償法: 補償法要預先估算或試出工件彎曲后的回彈量,在設計模具 時使工件的變形超出原設計的變形.沖壓回彈后得到所需要的形狀. 圖3.5-3a所示為角回彈的補償,根據已確定的回彈角,在設計击模和凹模時減小模具的角度,作出補償.圖3.5-3b所示的情況采取兩種措施:其一是使击模向內側傾斜;其二是使击凹模單邊間隙小於材料厚度,击模將板料壓入凹模后,利用板料的兩側都向內貼緊击模,击 冲压模具基础知识 冲裁 冲裁是利用冲模使部分材料或工序件与另一部分材料、工(序)件或废料分离的一种冲压工序。冲裁是切断、落料、冲孔、冲缺、冲槽、剖切、凿切、切边、切舌、切开、整修等分离工序的总称。 切开 切开是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。被切开而分离的材料位于或基本位于分离前所处的平面。 切边 切边是利用冲模修边成形工序件的边缘,使之具有一定直径、一定高度或一定形状的一种冲压工序。 切舌 切舌是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。被局部分离的材料,具有工件所要求的一定位置,不再位于分离前所处的平面上。 切断 切断是将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工序件。 扩口 扩口是将空心件或管状件敞开处向外扩张的一种冲压工序。 冲孔 冲孔是将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序,在材料或工序件上获得需要的孔。 冲缺 冲缺是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓形成缺口,其深度不超过宽度。 冲槽 冲槽是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓呈槽形,其深度超过宽度。 冲中心孔 冲中心孔是在工序件表面形成浅凹中心孔的一种冲压工序,背面材料并无相应凸起。 精冲 精冲是光洁冲裁的一种,它利用有带齿压料板的精冲模使冲件整个断面全部或基本全部光洁。 连续模 连续模是具有两个或更多工位的冲模,材料随压力机行程逐次送进一工位,从而使冲件逐步成形。 单工序模 单工序模是在压力机一次行程中只完成一道工序的冲模。 组合冲模 组合冲模是按几何要素(直线、角度、圆弧、孔)逐副逐步形成各种冲件的通用、可调式成套冲模。平面状冲件的外形轮廓一般需要几副组合冲模分次冲成。 压凸 压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。 压花 压花是强行局部排挤材料,在工序件表面形成浅凹花纹,图案、文字或符号的一种冲压工序。被压花表面的背面并无对应于浅凹的凸起。 成形 成形是依靠材料流动而不依靠材料分离使工序件改变形状和尺寸的冲压工序的统称。 光洁冲裁 光洁冲裁是不经整修直接获得整个断面全部或基本全部光洁的冲裁工序。扭弯扭弯是将平直或局部平直工序件的一部分相对另一部分扭转一定角度的冲压工序。 卷边 卷边是将工序件边缘卷成接近封闭圆形的一种冲压工序。卷边圆形的轴线呈直线形。 卷缘 卷缘是将空心件上口边缘卷成接近封闭圆形的一种冲压工序。 拉延 拉延是把平直毛料或工序件变为曲面形的一种冲压工序,曲面主要依靠位于凸模底部材料的延伸形成。 拉弯 拉弯是在拉力与弯矩共同作用下实现弯曲变形,使整个弯曲横断面全部受拉伸应力的一种冲压工序。 胀形 胀形是将空心件或管状件沿径向往外扩张的一种冲压工序。 剖切 剖切是将成形工序件一分为几的一种冲压工序。 校平 校平是提高局部或整体平面型零件平直度的一种冲压工序。 起伏成形 起伏成形是依靠材料的延伸使工序件形成局部凹陷或凸起的冲压工序。起伏成形中材料厚度的改变为非意图性的,即厚度的少量改变是变形过程中自然形成的,不是设计指定的要求。 弯曲 弯曲是利用压力使材料产生塑性变形,从而被弯成有一定曲率、一定角度的形状的一种冲压工序。 凿切 冲压模具讲座 第一章 概论 一、冲压加工得重要性及优点。 1、重要性:冲压工艺应用范围十分广泛,在国民经济得各个部门中,几乎都有冲压加工产 品。如汽车,飞机,拖拉机,电器,电机,仪表,铁道,邮电,化工以及轻工日用产品中均占有相当大得比重。 2、优点:1)生产率高。2)精度高,质量稳定。3)材料利用率高。4)操作简便,特别适宜于大 批量生产与自动化。 二、冲压加工得概念。 1. 概念:即利用压力机及其外部设备,通过模具对板材施加压力,从而获得 一定形状与 尺寸零件得加工方法。 冲压加工得三要素:冲床,模具,材料。 冲压就是生产中应用广泛得一类加工方法,主要用于金属薄板料零件得加工。在产品零件得整个生产系统中,冲压只就是一个子系统,所涉及得也仅就是产品制造过程得一部分。随着市场对产品成本与周期等要求得提高,从系统得整体优化中确定相关得各要素已成为技术与管理发展得重要方向。 影响冲压加工得因素: 三、冲压工序得分类。 冲压工艺按其变形性质可以分为材料得分离与成形两大类,每一类中又包括许多不同 得工序。 冲压得基本工序: 1、冲裁: 1) 落料: 为准,间隙取在冲子上 ; 2)冲孔 :模具沿封闭线冲切板料,冲下得部分就是废料,设计时尺寸以冲子为准,间隙取在模仁上。 2 、剪切: 3、切口:, 4、切边:将拉深或成形后得半成品边缘部分得多余材料切掉。 5、剖切:将半成品切开成两个或几个工件,常用于成双冲压。 切口 切边 剖切 6、弯曲:用模具使材料弯曲成一定形状(V 型/U 型/Z 型弯曲)。 7、卷圆:将板料端部卷圆。 8、扭曲:将平板得一部分相对于一部分扭转一个角度。 弯曲 卷圆 扭曲 9、拉深: 将板料压制成空心工件,壁厚基本不变。 10、变薄拉深:用减小直径与壁厚,增加工件高度得方法来改变空心件得尺寸,得到要求得底厚,壁薄得工件。 冲压加工系统 人冲 压 工 艺 安 全 自 动 化 安 装 润 滑 生 产 管 理 质 量 管 理 价 格 管 理 运 输 废 料 处 理 噪 音 对 策 后 序 工 艺 压力 机 模具 材料 辅 助 装 置 具 软 件 硬 件 冲压模具结构基础知识 一.冲压概述 1. 沖压原理: 是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。(冲压简单的定义是利用冲模对金属板料进行加工以得到所需要的零件形狀和尺寸.) 2. 沖压模具: 冲压模具,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。 3. 沖压模具加工的特点: A: 可沖制出各种形狀复杂、精度一致的制件,且可以保证互換性; B: 操作简便,易实现自动化,生产效率高; C: 节约能源,制造成本低; D: 冲压件表面质量好; E: 适用于大批量生产。 二.冲压模具的构成 模具是由模板,零件及标准件组成 1.模板(八块板): 上模部分(五块): 模板代号、材料模板名称 P01A (S45C/A7075)DIE(P) SET 上模座 P02A (SKD11) BACKING(P) PLATE 上模垫板 P03A (SKD11) PUNCH PLATE 冲子(凸模)固定板 S02A (SKD11) STOPPER PLATE 剥板背板 S01A (SKD11) STRIPPER PLATE 卸料板 下模部分(三块): D03A (SKD11)DIE PLATE 下模板 D02A (SKD11) BACKING(P) PLATE 下模垫板 D01A (S45C) DIE(P) SET 下模座 模具材料补充: 1. SKD11是日本牌号相对中国材料是Cr12MoV 。 Cr12MoV 这是一种耐磨性能较佳的通用冷作模具钢,有着良好的淬火性,并且淬火变形量小.SKD11材料易于车削,耐磨性良好。在300 ~400℃时仍可保持良好硬度和耐磨性,韧性较Cr12 钢高,淬火时体积变化最小。可用来制造断面较大、形状复杂、经受较大冲击负荷的各种模具和工具。例如,形状复杂的冲孔凹模、复杂模具上的镶块、钢板深拉深模、拉丝模、螺纹挫丝板、冷挤压模、冷切剪刀、圆锯、标准刀具、量具等。 2. A7075 铝合金 3. S45C 日本的牌号,中国的45#钢,高级优质碳钢,耐磨性优良,但延展性减少,淬火易变形和开裂,故热处理极为重要,且回火后必须急冷,以避免回火脆性发生。 2. 零件 1)下料冲子/成形冲子(PG冲子) 2) 冲子固定块SKD11 冲压模具基础知识 (术语) 冲裁 冲裁是利用冲模使部分材料或工序件与另一部分材料、工(序)件或废料分离的一种冲压工序。冲裁是切断、落料、冲孔、冲缺、冲槽、剖切、凿切、切边、切舌、切开、整修等分离工序的总称。 切开 切开是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。被切开而分离的材料位于或基本位于分离前所处的平面。 切边 切边是利用冲模修边成形工序件的边缘,使之具有一定直径、一定高度或一定形状的一种冲压工序。切舌 切舌是将材料沿敞开轮廓局部而不是完全分离的一种冲压工序。被局部分离的材料,具有工件所要求的一定位置,不再位于分离前所处的平面上。切断 切断 切断是将材料沿敞开轮廓分离的一种冲压工序,被分离的材料成为工件或工序件。 扩口 扩口是将空心件或管状件敞开处向外扩张的一种冲压工序。 冲孔 冲孔是将废料沿封闭轮廓从材料或工序件上分离的一种冲压工序,在材料或工序件上获得需要的孔。冲缺 冲缺是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓形成缺口,其深度不超过宽度。 冲槽 冲槽是将废料沿敞开轮廓从材料或工序件上分离的一种冲压工序,敞开轮廓呈槽形,其深度超过宽度。 冲中心孔 冲中心孔是在工序件表面形成浅凹中心孔的一种冲压工序,背面材料并无相应凸起。 精冲 精冲是光洁冲裁的一种,它利用有带齿压料板的精冲模使冲件整个断面全部或基本全部光洁。 连续模 连续模是具有两个或更多工位的冲模,材料随压力机行程逐次送进一工位,从而使冲件逐步成形。 单工序模 单工序模是在压力机一次行程中只完成一道工序的冲模。 组合冲模 组合冲模是按几何要素(直线、角度、圆弧、孔)逐副逐步形成各种冲件的通用、可调式成套冲模。平面状冲件的外形轮廓一般需要几副组合冲模分次冲成。 压凸 压凸是用凸模挤入工序件一面,迫使材料流入对面凹坑以形成凸起的一种冲压工序。 压花 压花是强行局部排挤材料,在工序件表面形成浅凹花纹,图案、文字或符号的一种冲压工序。被压花表面的背面并无对应于浅凹的凸起。 成形 成形是依靠材料流动而不依靠材料分离使工序件改变形状和尺寸的冲压工序的统称。 光洁冲裁 冲压模具讲座 第一章 概论 一.冲压加工的重要性及优点。 1.重要性:冲压工艺应用范围十分广泛,在国民经济的各个部门中,几乎都有冲压加工产 品。如汽车,飞机,拖拉机,电器,电机,仪表,铁道,邮电,化工以及轻工日用产品中均占有相当大的比重。 2.优点:1)生产率高。2)精度高,质量稳定。3)材料利用率高。4)操作简便,特别适 宜于大批量生产和自动化。 二.冲压加工的概念。 1. 概念:即利用压力机及其外部设备,通过模具对板材施加压力,从而获得 一定形状 和尺寸零件的加工方法。 冲压加工的三要素:冲床,模具,材料。 冲压是生产中应用广泛的一类加工方法,主要用于金属薄板料零件的加工。在产品零件的整个生产系统中,冲压只是一个子系统,所涉及的也仅是产品制造过程的一部分。随着市场对产品成本和周期等要求的提高,从系统的整体优化中确定相关的各要素已成为技术和管理发展的重要方向。 影响冲压加工的因素: 三.冲压工序的分类。 冲压工艺按其变形性质可以分为材料的分离与成形两大类,每一类中又包括许多不同 冲压加工系统 人 冲 压 工 艺 安 全 自 动 化 安 装 润 滑 生 产 管 理 质 量 管 理 价 格 管 理 运 输 废 料 处 理 噪 音 对 策 后 序 工 艺 压 力 机 模具 材料 辅 助 装 臵 工 具 软 件 硬 件 的工序。 冲压的基本工序: 1.冲裁:包括落料和冲孔两个工序。 1)落料:模具沿封闭线冲切板料,冲下的部分为工件,其余部分为废料,设计时尺寸以模仁为准,间隙取在冲子上; 2)冲孔:模具沿封闭线冲切板料,冲下的部分是废料,设计时尺寸以冲子为准,间隙取在模仁上。 2.剪切:用模具切断板材,切段线不封闭. 3.切口:在坯料上将板材部分切开,切口部分发生弯曲. 4.切边:将拉深或成形后的半成品边缘部分的多余材料切掉。 5.剖切:将半成品切开成两个或几个工件,常用于成双冲压。 切口切边剖切 6.弯曲:用模具使材料弯曲成一定形状(V型/U型/Z型弯曲)。 7.卷圆:将板料端部卷圆。 8.扭曲:将平板的一部分相对于一部分扭转一个角度。 弯曲卷圆扭曲 9.拉深:将板料压制成空心工件,壁厚基本不变。 10.变薄拉深:用减小直径与壁厚,增加工件高度的方法来改变空心件的尺寸,得到要求的底厚,壁薄的工件。 11.孔的翻边:将板料或工件上有孔的边缘翻成竖立边缘。 拉深变薄拉深孔的翻边 12.外缘翻边:将工件的外缘翻起圆弧或曲线状的竖立边缘。 13.缩口:将空心件的口部缩小。 14.扩口:将空心件的口部扩大,常用于管子。 外缘翻边缩口扩口 15.起伏:在板料或工件上压出筋条,花纹或文字,在起伏处的整个厚度上都有变薄。 16.卷边:将空心件的边缘卷成一定的形状。 17.胀形:将空心件(或管料)的一部分沿径向扩张,呈凸肚形。冲压模具基础知识

冲压模具基础知识

冲压模具结构基础知识

冲压模具基础知识

冲压模具基础知识