胶合板用脲醛树脂的生产原理与工艺的研究进展

衡阳师范学院10级高分子材料与工程1班刘超学号 16 指导老师张少华

摘要:脲醛树脂是由尿素和甲醛在催化剂作用下经加成和缩聚反应生成的低分子量树脂,在使用时加人固化剂和助剂制成粘合剂一脲醛树脂胶酯。它主要用于大批量木材的胶接生产如制造三合板、五合板、刨花板、保丽板等。与其它合成木材胶粘剂相比,除了耐水性、耐久性稍差外,有很多优点,如原料易得,成本低廉,树脂无色或乳白色,固化后对木材表面不产生污染且工艺简单。因此它在胶合板的生产中占有很重要的地位。传统的脲醛树脂,由于它耐水性差,而且含有较多的甲醛大量地释放等问题限制了它在很多方面的应用,本文综述了它的合成方法和几个基本的改性方面。

关键字:脲醛树脂;甲醛释放量;人造板脲醛树脂;改性剂;耐水性;

前言:脲醛树脂商品名Beetle。又称尿素甲醛树脂,简称UF,平均分子量约10000。尿素与37%甲醛水溶液在酸或碱的催化下可缩聚得到线性脲性粉状脲醛树脂醛低聚物,工业上以碱作催化剂,95℃左右反应,甲醛/尿素之摩尔比为1.5~2.0,以保证树脂能固化。反应第一步生成一和二羟甲基脲,然后羟甲基与氨基进一步缩合,得到可溶性树脂,如果用酸催化,易导致凝胶。产物需在中性条件下才能贮存。线性脲醛树脂以氯化铵为固化剂时可在室温固化。模塑粉则在130~160℃加热固化,促进剂如硫酸锌、磷酸三甲酯、草酸二乙酯等可加速固化过程。脲醛树脂主要用于制造模压塑料,制造日用生活品和电器零件,还可作板材粘合剂、纸和织物的浆料、贴面板、建筑装饰板等。由于其色浅和易于着色,制品往往色彩丰富瑰丽。

脲醛树脂成本低廉,颜色浅,硬度高,耐油,抗霉,有较好的绝缘性和耐温性,但耐候性和耐水性较差。它是开发较早的热固性树脂之一。1924年,英国氰氨公司研制,1928年始出售产品,30年代中期产量达千吨,80年代世界年产量已超过1.5Mt。

制作塑料制品所用的脲醛树脂的数量仅占总产量的10%左右。在甲醛与

尿素的摩尔比较低的情况下制得的脲醛树脂,与填料(纸浆、木粉)、色料、润滑剂、固化剂、稳定剂(六亚甲基四胺、碳酸铵)、增塑剂(脲或硫脲)等组分混合,再经过干燥、粉碎、球磨、过筛,即得脲醛压塑粉。压制脲醛塑料的温度140~150℃、压力25~35MPa,压制时间依制品的厚度而异,一般为10~60min。塑料制品主要是电气照明设备和电话零件等。

脲醛树脂一般为水溶性树脂,较易固化,固化后的树脂无毒、无色、耐光性好,长期使用不变色,热成型时也不变色,可加入各种着色剂以制备各种色泽鲜艳的制品。

脲醛树脂坚硬,耐刮伤,耐弱酸弱碱及油脂等介质,价格便宜,具有一定的韧性,但它易于吸水,因而耐水性和电性能较差,耐热性也不高。

1 两大反应机理:

1.1经典理论

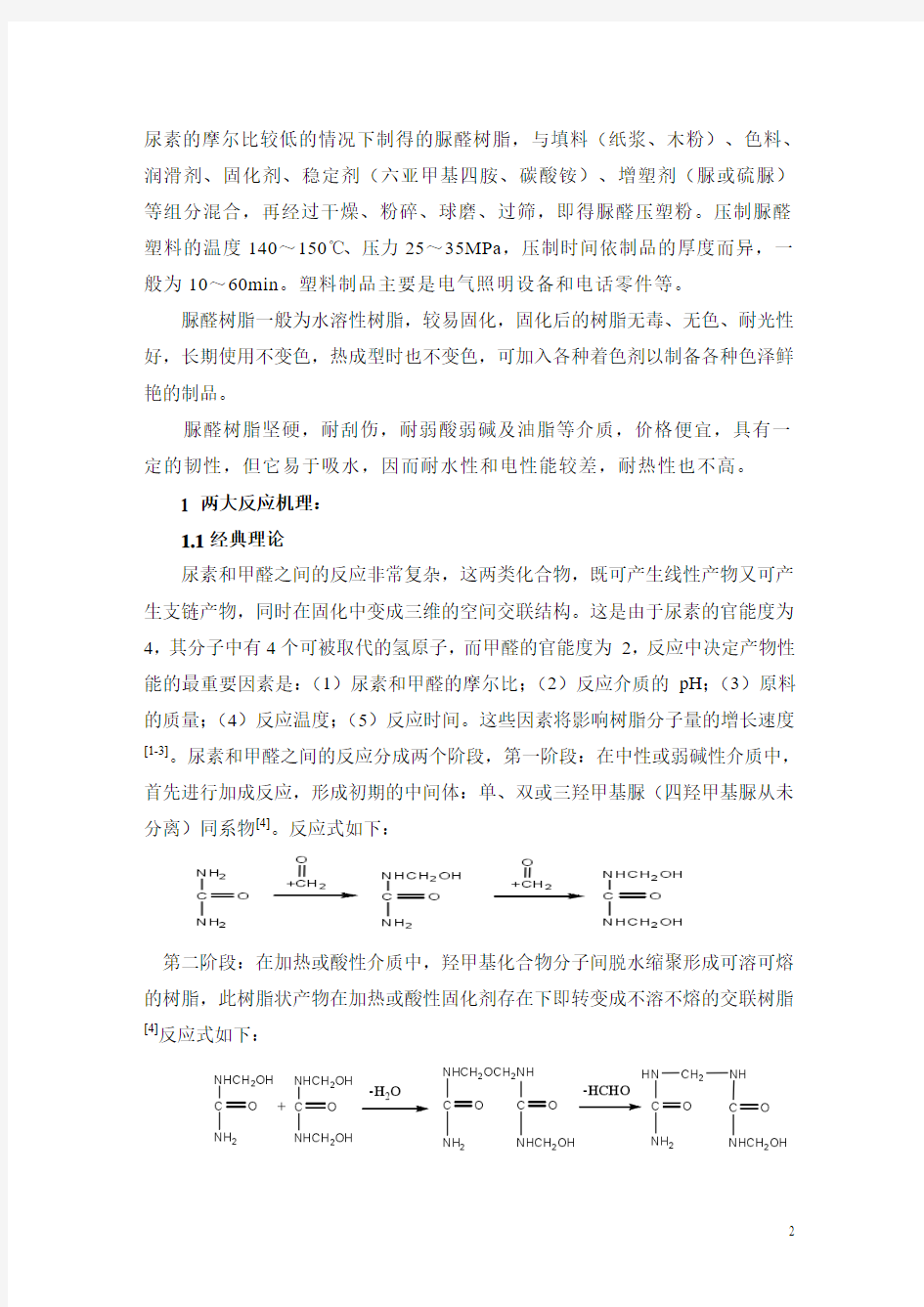

尿素和甲醛之间的反应非常复杂,这两类化合物,既可产生线性产物又可产生支链产物,同时在固化中变成三维的空间交联结构。这是由于尿素的官能度为4,其分子中有4个可被取代的氢原子,而甲醛的官能度为2,反应中决定产物性能的最重要因素是:(1)尿素和甲醛的摩尔比;(2)反应介质的pH;(3)原料的质量;(4)反应温度;(5)反应时间。这些因素将影响树脂分子量的增长速度[1-3]。尿素和甲醛之间的反应分成两个阶段,第一阶段:在中性或弱碱性介质中,首先进行加成反应,形成初期的中间体:单、双或三羟甲基脲(四羟甲基脲从未分离)同系物[4]。反应式如下:

第二阶段:在加热或酸性介质中,羟甲基化合物分子间脱水缩聚形成可溶可熔的树脂,此树脂状产物在加热或酸性固化剂存在下即转变成不溶不熔的交联树脂[4]反应式如下:

在合成脲醛树脂的过程中的许多因素如原料组分的摩尔比、反应进行中的pH 值、反应温度、反应时间等都会直接影响到产品的性能和质量。在聚合时加入不同的其他原料就会得到不同的性质的产品[4]。

1.2糠醛理论

20世纪70年代末,随着糠醛理论的发展,人们利用它来研究在强酸性条件下合成UF的方法,即在强酸性介质(pH<3.0)条件下,尿素与甲醛反应生成一定数量的Uron环结构的小分子,然后再进一步聚合成具有Uron环链节的高分子。一方面,由于Uron环的耐水解能力比亚甲基二脉好,所合成的树脂有利于提高其胶接制品的耐水性,另一方面,在树脂中引人Uron环链节,可相对降低UF的交联密度增加树脂分子链的长度,也就是缩聚程度提高。所以树脂的初粘性较好,预压能提高。但是,随着树脂中Uron环数量的增加,树脂的固化速度减慢[4]。

2.合成脲醛树脂的工艺

2.1采用弱碱-弱酸-弱碱合成工艺:

按不同总摩尔比(F/U),分批次加入尿素。将150 g 甲醛溶液加入带有搅拌器、回流冷凝装置的500mL 颈烧瓶中,用20 % NaOH 溶液调pH 至中性或弱碱性,然后加入第一批尿素在一定温度下保温40~50 min。加入第二批尿素,温度在30 min 内均匀升到93~95 ℃并保温40~60min,用10 %甲酸溶液调pH 至弱酸性,观察反应至终点(浊点法)后,用10 % NaOH 溶液调pH 至弱碱性,常压蒸发脱水一段时间,温度均匀降到48~50 ℃,加入第三批尿素继续搅拌30 min,自然冷却至室温,即可出胶[4]。

2.1强酸-弱酸-弱碱工艺:

将甲醛溶液置于带有回流冷凝器、温度计、搅拌器的三口烧瓶中,用恒温水浴加热控温,在搅拌的情况下用10%Na0H溶液和甲酸溶液调pH值为3.0以下;在搅拌的情况下升温至45℃左右,投人第一批尿素,恒温反应30min;用10%的Na0H溶液调pH值在5-6之间,加人第二批尿素,反应温度控制在40-50℃;当溶液变成乳白色后继续反应,取样测定粘度,当粘度稳定且达到要求后,将pH 值调到7-8,加人第三批尿素,继续反应30min。待胶液降温至40℃以下出料[4]。

除了上述两种工艺外,还有一直在弱酸条件下进行加成和缩合反应的。Yun[5]等在研究反应液pH值对脲醛树脂性质和性能的影响时,采用pH值分别为1.0、

4.8、8.0等三种合成工艺,发现在不同工艺条件下,树脂的亚甲基桥键、亚甲基醚桥键、Uron环等基团含量存在较大差异,并对相对分子质量的分布产生影响释放和胶合强度的最佳选择。但这种工艺反应过程中由于放热量较大,生产中难以控制,目前采用的比较少。结果显示弱酸合成工艺是平衡脲醛树脂甲醛[6]。

3 甲醛的释放机理

3.1游离甲醛

一般认为游离甲醛是指合成树脂中没有参加化学反应的游离态甲醛。而相关研究指出,就游离甲醛仍难以做很明确的定义。在水溶液中甲醛主要以甲二醇及其相关低聚物的形式存在,它们之间存在一定的可逆反应[8]。实际上完全为游离态的甲醛在甲醛水溶液中的比例小于0.01%,几乎全部以甲二醇低聚物的形式存在[9]。Meyer对合成后的脲醛树脂胶黏剂做13C-NMR分析得出游离甲醛是甲二醇及其相关聚合物。故可得知,通常意义的"游离"甲醛应该是没有参加反应的甲二醇及其低聚物[10]。

3.2人造板释放甲醛

人造板释放甲醛主要源于木材、所使用的胶黏剂和涂料(或其它表面改性材料)。木材中纤维素与胶黏剂的反应纤维素分子中含有羟甲基,在较高温度和酸性条件下,与脲醛树脂胶黏剂中含有的甲醛发生反应生成半缩甲醛,再进一步与别的纤维素羟基形成缩甲醛交联,甲醛的低聚物也可直接与纤维素羟基形成聚合缩甲醛交联,以上反应生成的各种缩甲醛,一定条件下会逐步分解放出甲醛[11]。

各种羟甲基脲与纤维素羟基在酸催化下发生以下反应:

醇、间苯二酚等都是常用的单一类甲醛捕捉剂。MitstuoHiguchi[12]指出,在脲醛树脂胶黏剂中加入20%的玻璃粉可使固化后的胶层接近中性。丙烯酸酯的共聚乳液体系,可与木材上的-OH,-CH2OH发生反应,其与脲醛树脂共混可降低游离甲醛的含量[13]。吴苹[14]在合成脲醛树脂时加入聚乙烯醇,有效地降低了树脂中的游离甲醛含量。李志伟[15]指出脲醛树脂游离甲醛释放量随苯胺加入量的增多而降低,加入量为8%时,游离甲醛为0.23%,胶接强度为10.6MPa。朱丽滨[18]应用胶体理论,

在树脂合成过程中加入无机物所制的改性剂,添加量为3%,压制的中密度纤维板其甲醛释放量达到了E1级[16]。

4 脲醛树脂的几个改性的方面

脲醛树脂作为木材胶粘剂已被广泛应用,这是由于脲醛树脂初粘度大、成本低廉、原料易得、制造工艺简单、耐化学药剂的侵蚀、胶层色浅不污染板面。但是脲醛树脂也具有严重缺点:即耐水性和耐老化性能都较差,且在生产粕实用过程中都有游离甲醛逸出,污染环境。它们严重限制了脲醛树脂及其制品的使用范围。而随着森林资源的缺乏,人们开始大力发展人造板行业,更加重视木材的综合利用,积极解决木材供需矛盾。脲醛树脂作为木材胶粘剂,因其不可替代的优点而要大力发展。用其长、改其短是脲醛树脂的发展方向。十几年来,对于脲醛树脂胶的反应机理,改善其性能等方面,国内外有关人士都做了大量工作[17]。

4.1树脂耐水改性

尿素与甲醛形成脉醛树脂的反应几乎都是可逆的,缩聚反应都有水放出。而且脲醛树脂固化后的休型结构中仍保留有相当数最的-CH2OH等亲水基团,这些都势必影响脲醛树脂的耐水性奋丙烯酸醋类共聚乳液本身具有优良的耐水性,又可与脲醛树脂低缩聚物中的活性基团反应,能降低胶层固化后保留的亲水基团量,并可与木材上的-OH,-CH2OH发生化学反应形成化学键,提高胶层耐水性。

(1)用丙烯酸酯改性

A.合成方法

将甲醛加入反应瓶中,开动搅拌,用氢氧化钠调pH值至8.9~9.0。加入一次尿(总量的3/4),升温,反应到一定程度后加二次尿素(总量的1/4),调pH值为弱酸性,然后加入预先制好的丙烯酸脂共聚乳液,在一定温度下进行反应至终点,降温到30℃,调pH值为7.0~7.5,出料[17]。

B.树脂技术指标(请使用三线表格)

C.改性原理

丙烯酸酯类共聚树脂是一种线型高分子物质,它加入脲醛树脂中可以起增韧作用,使脲醛树脂的脆性和硬度下降,提高抗龟裂能力。同时由于丙烯酸酯共聚物本身具有优良的耐水性,而且带有活性基团,固化时能与木材成份形成化学键。所以共聚物乳浓的。加入能阻止水对胶层的侵入和破坏,提高胶接接头的耐老化性。为了降低脲醛树脂胶成本及更好地改善络合位作用,使体内的交联密度增大所致[17]。

(2)用聚乙烯醇改性

A.合成方法

甲醛与尿素的摩尔比选1.40:1,尿素分三批加人,第一次尿素加入量为总量的60%,第二次为总量的30%,第三次为总量的10%。聚乙烯醇加入量为尿素总量的2%。具体工艺:将配方中的甲醛加人反应容器内,加人聚乙烯醇,在搅拌下加人碱调pH值7.5~8,加人第一批尿素,升温至90℃,保温反应40~60hn,然后降温至70C,用20%的氯化钱溶液调pH值到3.8,观测雾点,30min左右雾点达到,立即用碱调pH值-4.6,加人第二批尿素,继续观测雾点,10而n左右达到,用碱液调pH值-7.5,加人第三批尿素,反应10hn,升温至70C左右。然后开始真空脱水,脱水至要求固体含量,最后降温至4oC,出料。树脂整个生产周期约需5h[18]。

B.树脂的技术指标(请使用三线表格)

C.改性原理

聚乙烯醇与甲醛在酸性条件下生成聚乙烯醇缩甲醛,改善了脉醛树脂胶的结构,降低了游离经甲基含量,从而达到提高耐水性及耐老化的效果。另外聚乙烯醇的加人还可以提高树脂的初粘力及预压性能[18]。

4.2氧化淀粉改性脲醛树脂的应用

脲醛树脂在存放及使用的过程中,存在耐热老化性能差及容易释放甲醛的弱点,使其在制革工业中的应用有所顾忌[19]。如何改性其结构及增加使用价值的关键是如何降低脲醛树脂的甲醛释放、提高其耐热老化性能及适当降低成本。淀粉是一种来源广泛、价格低廉及环保型的天然高分子材料,具有无毒、无异味和无污染的特点[20,21]。氧化淀粉带有较多的醛基及羧基,能在脲醛树脂聚合物反应过程中,生成缩醛及半缩醛结,从而提高脲醛树脂的耐老化性能; 同时氧化淀粉能与树脂中的游离甲醛结合,可减少游离甲醛含量; 且能降低脲醛树脂的生产成本[22,23]。氧化淀粉在制革工业中同样存在复鞣填充的效果[24]。本实验通过氧化淀粉改性脲醛树脂,通过测定改性脲醛树脂的本身性质及其在坯革复鞣填充中应用效果,从而表征氧化淀粉改性脲醛树脂在制革工业中复鞣填充的价值[25]。

主要材料和仪器

主要试验材料黄牛蓝湿皮、加脂剂、含铬单宁,工业级,联丰化工贸易有限公司; 双氧水、尿素、甲基红、氢氧化钠、氨水、甲醛,均为化学纯试剂; 可溶性淀粉、氯化铵、亚甲基蓝,化学纯脱脂剂,氨基树脂R7、中和单宁PAK。主要仪器设备MSW-YDS数字式皮革收缩温度测定仪,阳光电子研究所;GZGP1试验转鼓(直径40cm),江苏无锡矿山机械有限公司;XL-100 A型拉力试验机,广州试验仪器厂,GT-303型柔软度测定仪,LR-1热老化试验箱,轻革耐折仪,GJ9B1

定重式厚度测定仪[25]。

B氧化淀粉的制备

用盐酸溶液将可溶性淀粉溶液调节pH至3.0,使淀粉溶液进行20min活化,从而破坏淀粉分子间的氢键,使分子或晶格间距离增加,利于后期氧化;再加入10%的双氧水溶液(以淀粉的质量为准),充分搅拌后置于65℃下反应3.5 h,调节pH 至7.5,备用[25]。

C氧化淀粉改性脲醛树脂

在一定摩尔量的甲醛溶液中加入催化剂,用氨水调节pH至8.0左右,升温至70~90℃,加入尿素总量的75%;保温40min后,在加入尿素总量的20%,再升温至90℃,反应2~3h后,降温至65℃,用甲酸调节pH至6.0,当出现浑浊点后,调节pH至6~7;最后加入尿素总量的5% ,在65℃的温度下保温40min。加入15%的氧化淀粉(以脲醛树脂的质量为准)混合后搅匀,控制反应温度为65℃,反应1h,最后调节pH至7.5。

4.3 三聚氰胺改性

尿素与甲醛反应生成的树脂中,含有-OH和-ONH基团,因此,在水中,特别是热水中(高于70℃),稳定性差,易于水解。这主要是由于脲醛树脂中,酰胺键水解,树脂结构破坏的缘故。三聚氰胺可与羟甲基脲反应,使-OH和-CONH 基团减少,并在初期脲醛树脂中引入三氮杂环,提高耐水性和耐热性。从三聚氰胺自身的结构看,它具有一个环状结构,具有6个活性基团(通常只有3个参加反应),这就在很大程度上促进了脲醛树脂的交联,形成三维网状结构[28]。同时封闭了许多亲水基团,如-CHOH等,从而大大提高了脲醛树脂的耐水性能。另外三聚氰胺具有一定的缓冲作用,能抑制pH值的降低,在一定程度上防止和降低了脲醛树脂的水解和水解速度。并且三聚氰胺能使胶粘剂的固化速度加快,使之能在较高的pH值下固化,减少固化剂用量。

合成方法

实验在带有冷凝回流、搅拌和测温的三口烧瓶内进行,实验的流程为:甲醛135.1g(37%,升温至60℃)调节pH=6.8~7.0→加尿素48.5g→升温至94℃,反应10min→pH 降至 6.2,用醋酸调节pH=4.7→升温至99℃→加尿素9.6g,

反应10min→用1mol/L NaOH 调节pH=5.4→降温至66℃→加尿素18.5g,在此温度下反应20min→降温至38℃,补加(尿素22.2g+甲醛15.5g)→在此温度下反应45min→调节pH=6.8→出料。

B改性的结果

三聚氰胺有利于降低游离甲醛含量,且随着三聚氰胺加入量的增加,游离甲醛含量逐渐降低。这是因为三聚氰胺具有6个活性基团,与羟甲基反应而降低了树脂中醚键结构的含量,由此减少了醚水解所释放的甲醛[29]。

4.4纳米二氧化硅

杨桂娣等[30.31]研究了纳米SiO2对低摩尔比脲醛树脂游离甲醛含量等的影响;UF与纳米SiO2采用高速搅拌的物理方式共混。由于纳米Si O2具有粒径小、比表面积大、分散性能好、触变性好,且吸附能力强等特点[32],对甲醛既存在物理吸附,又存在化学吸附,所以降低了树脂中游离醛含量;结果表明采用树脂合成后机械共混的分散工艺得到的改性效果最好。

林巧佳等研究指出:当纳米SiO2用量<1.5%时,用量越大,树脂的胶合强度越高,游离甲醛含量越低。随着纳SiO2加入量的增多,游离醛含量降低的幅度逐渐减弱。用纳米SiO2改性的脲醛树脂压制的各种人造板,板的各项性能指标都超过国家标准要求,游离甲醛释放量达到E1级水平。

李西忠[33]的研究认为,纳米SiO2能与甲醛形成化学键。林巧佳等[32]推断,纳米SiO2能与脲醛树脂和木材表面的活性基团发生交联反应,也可与脲醛树脂中的游离甲醛反应,这些反应使得脲醛树脂的胶合强度提高,游离甲醛含量降低。

4.5复合类低毒化改性剂

杨明平[34]用三聚氰胺与聚乙烯醇作为合成脲醛树脂胶的改性剂。认为聚乙烯醇与甲醛可缩合成聚乙烯醇缩甲醛,对降低树脂中游离甲醛有利。PV A的加入量一般控制在尿素质量的2%以内,他的实验中PV A的加入比例为尿素质量的1%,结果显示:游离甲醛释放量从4%降低到0.15%。高宏[35]把尿素和甲醛(F/U=1/0.4)于常温碱性下反应,制得一羟甲基脲和尿素的混合物。认为其在高温热压时同主体脲醛树脂中的游离甲醛和醚键断裂释放的甲醛反应,可降低产品的游离甲醛释放。张丰峦[36]发明的SL-N型甲醛捕捉剂,改性的胶黏剂游离甲醛释放量由未加的1.25%降低为加后的0.25%;U∶F=1∶1.4时,改性剂加入量为胶总质量的

1.0%~1.5%时消甲醛效果最好。卢晓宁[37]发明的FS-1甲醛捕捉剂,试验结果显示:随着捕捉剂加入量的增加,刨花板中游离甲醛迅速降低,降幅最大可达60%;加入量在胶质量的9%-11%时,板子符合GB/T44897-92A类一等品要求。张健、王晓辉等[38、39]研发的BL-甲醛消纳剂,其所带的-NH2,-OH,-CONH2,-ONH4等活性基团在一定温度时可与甲醛反应,热压时产生氨气(NH3),能消除多余的甲醛。在刨花板、中密度纤维板中的试验结果表明:对高毒脲胶,按照施胶量的15~20/100(固体质量比)加入改性剂,对低毒脲胶,按照施胶量的5~10/100(固体质量比)加入改性剂,均可使人造板制品达E1。

5脲醛树脂的前景

5.1国外生产与市场现状

世界发达国家的胶粘剂生产比较集中,全球最大的10家生产商控制着世界1/ 3以上的合成胶粘剂市场,其中发达国家脲醛胶生产能力在1万t 以上的有50多家,占脲醛胶总产能的90 %以上,都达到了E1、E2级的环保型质量标准,且生产企业一般独立于木材加工厂,规模大、产量高、专业化水平高,技术先进。据报道,日本80 %的胶合板、100 %的刨花板,德国75 %的刨花板,英国100 %的刨花板均使用脲醛胶,我国木材行业脲醛胶的消耗量每年不低于90万t。2000年世界脲醛胶生产能力约700万t ,消费量约550万t。脲醛树脂消费主要集中在西欧、亚洲和北美。2000年世界脲醛树脂消费情况见表2。(请使用三线表格)

2001年全球脲醛树脂产量约700万t ,其中美国产量约80万t ,西欧273万t ,印尼75万t ,日本21万t。脲醛树脂市场成熟,其消费增长较缓,美国、西欧年增长

率约3 %。日本则因为环保要求严格,胶合板生产量下降而主要依赖进口解决,脲醛树脂产量逐年下降。从1995年高峰时的超过32万t 下降到2001年的1311万t。另外,国外对胶合板游离甲醛含量要求日趋严格,因而在生产技术方面也不断取得进步。由于酚醛树脂、三聚氰胺甲醛树脂以及其混合物在生产工艺、产品用途方面的具有较多共同点,国内外生产脲醛树脂的企业也同时生产这些产品[30]。

5.2国内的消费

2000年,我国胶粘剂总产量为243.5万t ,其中三醛胶即脲醛、酚醛、三聚氰胺甲醛树脂占43.5 % ,计106万t ,其中90 %是脲醛胶。2000年脲醛树脂的产能约120万t ,产量为92万t ,2001年产量达97万t (以干基计) ,占胶粘剂总产量近40 % ,是合成胶粘剂产品中产量最大的品种。目前国内生产的脲醛树脂基本上是液体胶,浓度一般为50 % ,实物产量约为200万t。我国主要使用E3级产品, E1和E2级的用量不足20 % ,还有一些连E3级也不能达到的劣质产品在大量使用。近几年我国脲醛树脂产量情况见表3。(请使用三线表格)

根据表3可知,我国近年来三醛胶消费增长稳定,1997~2001年均增长率为9.8 %(其中脲醛树脂年均增长率为9.8 %) , 但消费增长趋缓,1999~2001年年均增长率为6.27 %(其中脲醛树脂年均增长率为6.34 %) 5.3我国大约80 %的脲醛胶是由木材加工企业自产自用,只有大约20 %是由化工企业生产再销售给木材加工企业,见表4。

表4脲醛树脂部份化工生产企业(请使用三线表格)

我国木材加工企业多达3000多家,所以脲醛树脂的生产极为分散,生产专业化水平低,产品质量差,特别是游离甲醛含量高,污染严重。我国脲树脂胶在以下两方面存在突出问题:(1) 固体脲醛胶所占比例很小。我国生产人造板所用脲醛树脂胶是普遍为浓度50 %的脲醛树脂水溶液,其缺点是不宜贮存,贮存期仅1个月左右,甚至更短。只适合人造板厂自己配套生产。同时,不适宜长距离销售。其最大弱点是

用其生产的人造板胶合强度低,无法达到日益提高的三板质量要求。(2) 游离甲醛含量严重超标。据国家技术监督部门最近公布的数据,全国500~600家人造板生产企业,能生产达到国家环保要求产品的仅占1/ 10。其根源则是脲醛树脂本身。我国目前人造板中游离甲醛等级主要是E3级(游离甲醛<60mg/ 100g) ,许多小型板材生产厂产品的游离甲醛含量超过100mg/ 100g。目前国内E1级和E2级产品( < 30mg/ 100g)仅为脲醛胶总量的20 %左右。在这样的情况下,通过家具和装修,已经产生了相当普遍的“装修病”,对人的神经、眼睛、肝脏造成了严重影响,甚至诱发儿童白血病。我国人造板材的甲醛污染问题已经引起了消费者、媒体和政府管理部门的高度重视,国务院两位副总理先后做出批示。据此,国家技术质量监督检验局牵头,在2001年经过大量论证,制订了新的室内装修材料环保标准。按照新标准,人造板材和胶粘剂的甲醛释放量基本参照欧洲标准,即全部达到E2级环保要求。新标准已在2002年1月1日发布实施,7 月1日开始禁止销售不达标产品[40]。

5.3含甲醛的缩合系胶粘剂技术的现状

由于胶粘剂的重要作用和巨大的经济效益,多年来我国科技工作者以极大的热情不倦地研究它。三醛”胶粘剂(脉醛树脂、酚醛树脂、三聚氰胺甲醛树脂)粘结强度高、固化速度快、原料充足、生产工艺简单、价格低廉,自上个世纪30年代商品化以来得到迅速推广和普及。在我国,2002年“三醛”胶产量达到l百万吨(以干基计),占胶粘剂总产量的将近40%,是产量最大、应用最广泛的胶种131。聚乙烯醇缩甲醛(俗称107胶)也是我国合成胶粘剂的大宗品种之一,主要应用于建筑装演。然而近几年人们发现,这类含甲醛的缩合系胶粘剂使用过程不断地释放出游离态甲醛,对人的眼、粘膜和呼吸道有刺激作用,还会引起气管炎、皮炎肝脏病变、致癌及恶性肿瘤等疾病,据统计,我国每年由室内甲醛污染引起的超额死亡数达10万人。

“甲醛”危害引起了世界各国的高度重视,目前在发达国家主导产品是甲醛含量降到0.1%以下和达到国际E l级标准的低毒醛类胶,而在我国由于各方因素,中低档甚至劣质胶占相当大比例。为此,我国颁布了强制性国家标准GB 18580-2001“室内建筑装饰装修材料—人造板及其制品中甲醛释放限量”,2002年7月1日起强制实施,市场上禁止销售不符合本标准的商品阎,甲醛缩合类胶粘剂的低毒化趋势刻不容缓。不过,随着人们环保意识和生活质量的不断提高以

及新的“绿色”替代品的出现,相信在不远的将来,甲醛系胶粘剂将被淘汰[40]。

5.4胶粘剂的市场需求和应用前景

木材加工行业是胶粘剂市场的消费大户,统计资料显示,国内木材胶粘剂的使用数量占合成胶粘剂总产量的40%以上。目前我国木材胶粘剂主要以“三醛”胶为主,占整个木材及人造板用胶量的80%以上,但众所周知,该胶带来的“甲醛”公害问题备受指责。水基聚氨醋胶粘剂近十年来迅速发展,在日本、西欧等发达国家已部分取代甲醛系胶的新型木材胶粘剂,但过高的成本使国内大多木材加工厂商望而却步[40]。因此,研制开发新型替代胶种具有重要意义。

7 总结

本文重点介绍了脲醛树脂的特性,生产流程与加工,以及各个领域的应用,脲醛树脂的市场前景与发展方向。着重地介绍了它的改性方面和国内外的市场需求量和生产量,相信脲醛树脂未来在人们的生产生活方面会越来越重要。

参考文献

[1] 关长参.合成胶黏剂丛书第四册木材胶黏剂[M]. 科学出版社, 1994: 44-45.

[2] 邓艳文,傅和青, 张小平, 等. 木材用脲醛树脂胶黏剂研究进展[J].中国胶黏剂, 2005, 14(11): 36-38.

[3] 黄纾洁,钟锦标,吕建, 等. 改性低毒脲醛树脂的研究进展. 塑料工业[J],2006, 34:78-80.

[4] 王勇,张铭,刘洁,朱纪念. 合成腮醛树脂胶粘剂的两种工艺的比较.化工新型材料,2006年4月第巧卷第4期,41.

[5] HSE CHUNG YUN,XIA ZH IYUN B,TOM ITA. Effect of reaction pH on properties and performance in urea formaldehyde resins [J].Holzforschung,1994,48:527-530.

[6] 方旻,游长江.脲醛树脂胶粘剂及其发展状况[A].广州化学Guangzhou Chemistry

第34卷.第2 期2009 年6.

[7]MEYERB.UreaformaldehydeResins[M].London:AddisonWesleyPublishingCompany,1979 .

[8]WALKERJ.Formaldehyde[M].3rded.NewYork:ReinholdPublishingCorporation,1964.

[9] KNOPA,PILATOL.Phenolic Resins[M].Berlin:Springer-Verlag,1985

[10]马心,颜镇.游离甲醛和人造板释放甲醛[J],木材工业,1997,11(2):27-29.

[11] MITSTUOHIGUCHI.StudiesontheImprovementofUreaform- aldehydeResinAdhesives III[J]. Journal of Japan WoodRe-searchSociety,1980,26(5):310-314.

[12]王金银,程万远.改性脲醛树脂胶黏剂的研究[J].化学与粘合,2002,1:21-23

[13]吴苹,孙旭军.低游离甲醛脲醛树脂胶黏剂的研制[J].应用化工,2002,31(2):20-21.

[14]李志伟.降低脲醛树脂中游离甲醛含量的-种新方法[J].周口师范学院报,2004, 21(5): 63-65.

[15]朱丽滨,顾继友.低毒改性脲醛树脂胶黏剂的研究[J].林产工业,2003,30(3):30-32.

[16] 高伟,李建章,雷得定,周雄志. 树脂胶黏剂低毒化改性剂研究进展2009/12/18/09:26 来源:中国胶粘剂网.

[17]李建章屈永军. 改性服醛树脂胶的研制[M]化学与粘合199B年第3期.145.

[18]韩景华,孟新志,刘金良. 低毒耐水脲醛树脂胶的研制. 河南化工1996年第1期.14

[19] 张玉龙,徐勤福.脲醛胶黏剂[M].北京:化学工业出版社,2010:96-99.

[20]钱建中.氧化淀粉改性粉状脲醛树脂胶初探[J].木材工业,2006.20(3):41-43.

[21]张燕萍.变形淀粉制造与应用[M].北京:化学工业出版社,2007:158.

[22]薜东.低游离甲醛脲醛树脂的研制[J].化学与粘合,2003,(6):317-318.

[23]茹克亚·沙吾提.脲醛树脂改性氧化淀粉的研究[J].喀什师范学院学报,2003,24(3)42-45.

[24] 秦梅,姜力夫,郁章玉等.环保型脲醛树脂胶的合成[J].中国胶粘剂,2003,12 ( 4): 27 -28.

[25]易杰,冯文尚,晏红,陈慧,单志华.氧化淀粉改性脲醛树脂的应用.皮革科.

[26]易杰,卢锡立,陈治军.含铬鞣剂QUIMITAN ABC 应用性能[J].皮革科学与工程,2009,19(2):55-58.

[27]易杰,李书卿,李晶.低值油硫酸化加脂剂的应用[J].皮革科学与工程,2009,19( 4): 44 -48.

[28] Liauw C M, Less G C. The Plast Rub Compos ProcApplications. 1995, 24(5): 249.

[29]吴蓁,郭青,孙揭阳等.环保型脲醛胶粘剂及其人造板的制备与研究[J].新建筑材料, 2007,4: 1-5.

[30]杨桂娣.纳米二氧化硅对脲醛树脂胶性能的影响[J].福建林学院学报,2004,24(2):11-117.

[31]杨桂娣.纳米SiO2改性脲醛树脂的研究[J].中国木材工业,2004,18(3):7~9.

[32]林巧佳.纳米二氧化硅改性脲醛树脂的应用及机理研究[J].福建林学院学报,2005,25(2):97-102.

[33]李西忠.无机硅化物接枝脲醛树脂木材胶黏剂[J].林产工业,1998,25(2):32-33

[34]杨明平.环保型脲醛树脂胶合成工艺的探讨[J].中国胶黏剂,2004,13(1):7~10.

[35]张丰峦,刘同春.SL-N型甲醛捕捉剂在刨花板生产中的应用[J].木材工业,2001,15(1):31~32.

[36]高宏.E1胶合板用低成本脲醛树脂的研究[J].林产工业,2005,32(2):15~17.

[37]卢晓宁,万明民.脲醛树脂胶黏剂中甲醛捕捉剂的研究[J].林产工业,1999,26(2):23~25.

[38]张健,李光沛.B-L甲醛消纳剂的机理及在脲胶人造板生产中的应用[J].林产工业,2004,31(2):18~22.

[39]王晓辉,李光沛.B-L甲醛消纳剂在刨花板生产中的应用研究[J].人造板通讯,2003,10:12~14.

[40]石磊,葛学贵,杨中洲,李世华.我国胶粘剂技术现状、发展趋势和应用前景[J].中国胶粘网.2005年8月第14卷第8期.

鸣谢:

老师实在是好抱歉,让您批改了那么多次,谢谢你了。确实,你和其他的老师不同。

还是有许多地方的标点和字体不对!做任何事都要认真,马马虎虎做不成大事的!80分

一、脲醛树脂的概述 脲醛树脂英文名:urea-formaldehyde resins 商品名:Beetle。 到线性脲醛低聚物。反应第一步生成一和二羟甲基脲,然后羟甲基与 95℃左 右反应,甲醛/尿素之摩尔比为 1.5~2.0 用酸催化,易导致凝胶。 二、脲醛树脂的特点 脲醛树脂一般为水溶性树脂,较易固化、耐光性好、长期使用不变色,热成型时也不变色、坚硬、耐刮伤、耐弱酸弱碱及油脂等介质。有一定的韧性、耐水性和电性能较差,耐热性也不高。 三、脲醛树脂的分类 A按填料种类分1表示a-纤维素;2表示玻璃纤维填料;3表示合成纤维填料;4表示矿物质及其他纤维填料;5表示其他类型填料 B按表观性状分P表示粉状压注料;T表示粉状半透明压注料;G表示粒状压注料;I表示粒状压塑料;F表示纤维状压注料。 C按主要用途分A表示一般用途;B表示餐具用,具有耐热水性;C表示电器用,具有优良的电性能(包括耐电弧性);D表示抗高冲击场合用,E表示其他特殊用途。 D颜色色号由三位数组成,百位数代表色系100~199表示白色;

200~299白色黄(米)色;300~399表示绿色;400~499表示蓝色;500~599表示红色;600~699表示棕色;700~799表示灰(黑)色。 四、脲醛树脂的性质 (1)由于含有大量的羟甲基和酰氨基,能溶于水,并有较好的粘接性能。对许多种基材使用都很方便,并且能同其他许多种材料在一起使用。 (2)室温或加热100°C以上很快固化,而且可使用酸性催化剂来加速固化过程,以缩短生成周期。 (3)脲醛树脂固化后胶层没有颜色,也可以使用染料和颜料任意着色。 (4)耐溶剂性好,硬度高,耐热性好。 (5)毒性较小,但固化时会放出刺激性甲醛。 (6 ) 耐光性好,耐老化,脆性大,固化过程易产生内应力引起龟裂。(7)制造容易,价格便宜,使用方便。 五、脲醛树脂的用途及产品 (一)、用途: 1 2、用作木材胶粘剂(占脲醛树脂总量的80%以上)。

不饱和聚酯树脂车间 操作工安全操作规程 1、目的:指导树脂车间操作工安全操作 2、范围:不饱和聚酯树脂各车间操作工 3、责任:按照树脂生产工艺要求,组织并具体操作生产活动,包括投料前设备的检查、原料的核对,酯化缩聚、真空阶段的操作,兑稀阶段的操作,以及监督液体料、固体料的投料工作,成品的出料包装工作等,保质、保量完成生产任务,并确保生产过程正常、有序地进行。 4、内容: 4.1上岗条件 本岗位接触到的原料都是有机化学品,易燃易爆,反应过程在加热条件下进行,有一定的危险性。操作工应了解各种原料的化学特性,做好相关的防护保护措施;上岗前必须先经过培训,包括理论和实际操作,经考核合格后,才可上岗。 4.2岗位工作程序 4.2.1投料前准备 检查设备状况、各个阀门的位置,冷却水是否正常等;特别要检查二楼废水贮存器放水阀门、放空阀门的关闭状态,应在全开的状态,使反应釜在不带压的条件下工作;确认都在正常的状态下,可组织生产。 4.2.2投料阶段 核对原料类别、数量;投料时先投二元醇,开搅拌,在搅拌状态下投固体料。 4.2.3酯化缩聚阶段 根据具体生产树脂的品种,严格按照生产工艺操作规程操作,在以下几个方面要特别注意 4.2.3.1控制加热速度,以防升温过快而发生物料溢锅。当物料温度升到90℃-100℃,应关闭加热油阀或仅开小加热油阀,因为酯化反应是一个放热反应,物料有一个自动升温的过程。 4.2.3.2控制塔顶温度,防止二元醇流失。塔顶温度要控制在100℃-102℃,为此,操作工一要控制加热速度,二要控制立式冷凝器冷却水流量大小,尽量减少物料流失。 4.2.3.3控制物料最高温度,防止因反应温度过高使物料自聚凝胶。最高温度在205℃-208℃,操作工要控制好加热速度,合理操作加热油阀。 4.2.4 真空反应阶段 控制真空时间,防止因真空时间过长而使聚酯粘度过大甚至自聚凝胶。根据工艺操作规程,操作工要及时检验聚酯酸值或粘度,控制反应程度。 4.2.5聚酯物料冷却和兑稀阶段 物料冷却到180℃±2℃,要准确及时加入阻聚剂等助剂,以防漏加使兑稀时树脂自聚凝胶;兑稀时,控制抽料速度,同时要及时开冷却水,使兑稀釜料温在80℃-85℃,以防兑稀温度过高使树脂自聚凝胶。 4.3应急处理方案 4.3.1酯化初期物料溢锅(冲料事故) 4.3.1.1 立即停止搅拌。 4.3.1.2 关闭加热油阀,停止加热;开冷热油阀,开始冷却。 4.3.1.3 将冷凝器冷却水开到最大。 4.3.1.4尽量将所溢物料收集到废水桶里,可以重新回收使用;泄漏到地面上的,要构筑围堤或挖坑收容,再送到废水处理装置集中处理。 4.3.2 聚酯自聚凝胶

常规脲醛树脂生产工艺 脲醛树脂是国内外木材工业的主要粘合剂.由于它胶合强度高、固化快、操作性好、生产成本低、原料丰富易得等一系列优点而得到广泛应用.但是脲醛树脂所含的游离甲醛具有毒性,树脂中的游离甲醛含量越低,其毒性就越小.降低脲醛树脂中游离甲醛的含量有各种各样办法,其中最有效的方法是降低甲醛对尿素的摩尔比,但减少甲醛的用量,将会带来脲醛树脂生产工艺复杂化、终点控制难、树脂固化时间延长和树脂胶合强度和储存稳定性降低等缺点.所以寻找一种有效消除低甲醛/尿素(F/U)摩尔比带来弊病的方法是很有现实意义的.本研究采用低F/U摩尔比合成脲醛树脂,从树脂合成的原理出发,通过实验找出最适宜的加料次数、加料比、加料时间,并确定树脂合成过程中最适宜的pH值、反应温度和反应时间,从而制备出低含醛量、稳定性好的脲醛树脂. 脲醛树脂的生产工艺规程有以下内容: 1.原料的检验。主要是检验甲醛和尿素的质量是否符合要求。根据甲醛的浓度和尿素的纯度,计算工艺配方中甲醛和尿素的用量。 2.备料。在脲醛树脂生产时一般总是先加甲醛,用泵把甲醛打入计量罐内,经计量后送入反应锅内,没有计量罐的可以把甲醛称量后用真空泵抽入反应锅内。尿素一般用磅秤称量。 3.搅拌与升温。经过计量的甲醛加入反应锅后,开动搅拌器加碱调PH 值至规定值,同时开蒸汽升温,由于尿素和甲醛的反应整甲醛溶液的是放热反应,因此在加尿素后,加热至一定的温度后应立即关汽,靠反应自发热升温至规定的温度,并在规定的温度保温一段时间。蒸汽加热时关汽的温度随设备材料及反应液用量多少而定。一般小反应锅用量少,反应热小,关汽温度稍高,另外还和所用蒸汽压力有关,蒸汽压力大,则关汽温度应低些。 4.反应液介质的PH值反应液介质的PH值对脲醛树脂合成是很重要的条件因素,在规程中应明确地规定:在反应开始时PH值应该是多少,升温至规定温度后, PH值又应在什么范围内,当保温结束后,PH 应该是多少.当用酸或氯化铵调酸处理时,PH 值也要有一定的范围。 5.反应终点。反应终点是脲醛树脂质量的关键。反应终点一般用4号涂料杯测定树脂液从杯中流出的时间(s)。一般规定在某一温度下测定树脂液流出的时间(有一个比较窄的范围);或者用树脂液在水中的混浊度表示,如规定取出的树脂液滴在20 ℃的水中出现混浊时为终点等。 6. 反应终点后的处理。反应终点到达后首先应立即中和,即在到达反应终点后立即加碱,使反应树脂液的PH 值升高至规定的数值,同时应开冷却水进行降温处理 7. 称量和保管。脲醛树脂制成后,冷却到规定的温度后可以放料,放料时应过磅计量,记录每一锅胶液的产量。成品脲醛树脂最好贮存在塑料桶内,避免与铁接触,存放在阴凉处。 生产脲醛树脂的工艺流程 新型环保甲醛生产的脲醛树脂,绿色环保,无毒无味。用新型环保甲醛在不加任何添加剂的情况下,做出的脲醛树脂胶可以达到E1级或E0级。新型环保甲醛生产的脲醛树脂是普通脲醛树脂的升级换代产品。 一.原料配比

常规脲醛树脂生产工艺(总2 页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

常规脲醛树脂生产工艺 脲醛树脂是国内外木材工业的主要粘合剂.由于它胶合强度高、固化快、操作性好、生产成本低、原料丰富易得等一系列优点而得到广泛应用.但是脲醛树脂所含的游离甲醛具有毒性,树脂中的游离甲醛含量越低,其毒性就越小.降低脲醛树脂中游离甲醛的含量有各种各样办法,其中最有效的方法是降低甲醛对尿素的摩尔比,但减少甲醛的用量,将会带来脲醛树脂生产工艺复杂化、终点控制难、树脂固化时间延长和树脂胶合强度和储存稳定性降低等缺点.所以寻找一种有效消除低甲醛/尿素(F/U)摩尔比带来弊病的方法是很有现实意义的.本研究采用低F/U摩尔比合成脲醛树脂,从树脂合成的原理出发,通过实验找出最适宜的加料次数、加料比、加料时间,并确定树脂合成过程中最适宜的pH值、反应温度和反应时间,从而制备出低含醛量、稳定性好的脲醛树脂. 脲醛树脂的生产工艺规程有以下内容: 1.原料的检验。主要是检验甲醛和尿素的质量是否符合要求。根据甲醛的浓度和尿素的纯度,计算工艺配方中甲醛和尿素的用量。 2.备料。在脲醛树脂生产时一般总是先加甲醛,用泵把甲醛打入计量罐内,经计量后送入反应锅内,没有计量罐的可以把甲醛称量后用真空泵抽入反应锅内。尿素一般用磅秤称量。 3.搅拌与升温。经过计量的甲醛加入反应锅后,开动搅拌器加碱调PH 值至规定值,同时开蒸汽升温,由于尿素和甲醛的反应整甲醛溶液的是放热反应,因此在加尿素后,加热至一定的温度后应立即关汽,靠反应自发热升温至规定的温度,并在规定的温度保温一段时间。蒸汽加热时关汽的温度随设备材料及反应液用量多少而定。一般小反应锅用量少,反应热小,关汽温度稍高,另外还和所用蒸汽压力有关,蒸汽压力大,则关汽温度应低些。 4.反应液介质的PH值反应液介质的PH值对脲醛树脂合成是很重要的条件因素,在规程中应明确地规定:在反应开始时PH值应该是多少,升温至规定温度后, PH值又应在什么范围内,当保温结束后,PH 应该是多少.当用酸或氯化铵调酸处理时,PH 值也要有一定的范围。 5.反应终点。反应终点是脲醛树脂质量的关键。反应终点一般用4号涂料杯测定树脂液从杯中流出的时间(s)。一般规定在某一温度下测定树脂液流出的时间(有一个比较窄的范围);或者用树脂液在水中的混浊度表示,如规定取出的树脂液滴在20 ℃的水中出现混浊时为终点等。 6. 反应终点后的处理。反应终点到达后首先应立即中和,即在到达反应终点后立即加碱,使反应树脂液的PH 值升高至规定的数值,同时应开冷却水进行降温处理 7. 称量和保管。脲醛树脂制成后,冷却到规定的温度后可以放料,放料时应过磅计量,记录每一锅胶液的产量。成品脲醛树脂最好贮存在塑料桶内,避免与铁接触,存放在阴凉处。 生产脲醛树脂的工艺流程

脲醛树脂合成的基本原理 脲醛树脂合成过程中的变化非常复杂,对于反应机理至今人们不十分清楚。现有两种理论即传统理论和糖醛理论按照两种理论可合成不同结构和性能的 脲醛树脂 一、应用传统理论合成体型结构的脲醛树脂 传统理论认为,脲醛树脂的合成主要分为两个阶段,第一个阶段羟甲基脲生成,为加成反应阶段;第二阶段树脂化,为缩聚反应阶段。 1、加成反应阶段 尿素与甲醛在中性或弱碱性介质(PH 7~8)中进行羟基化反应。当甲醛与尿素的摩尔比(F/U)≤1时生成稳定的一羟基甲基脲; H2N-CO-NH2+CH2O →H2N-CO-NHCH2OH 然后再与甲醛反应生成二羟甲基脲 H2N-CO-NHCH2OH + CH2O →HOH2CHN-CO-NHCH2OH 还可以生成少量的三羟甲基脲、四羟甲基脲,但是到目前为止还未分离出四羟甲基脲。一羟甲基脲、二羟甲基脲和三羟甲基脲的反应速度比为9:3:1。 2、缩聚反应阶段 羟甲基脲中含有活泼的羟甲基(-CH 2 OH),可进一步缩合生成聚合物。由于在碱性条件下缩聚反应很慢,只有在微酸介质(PH 4~6)中,生成的一羟甲基脲和二羟基脲在高温下羟甲基脲怀未反应的尿素、羟甲基与羟甲基之间进行亚甲基化反应,形成各种缩聚物的中间体。反应基本上有5种形式,典型的反应有:一羟甲基脲与相邻分子胺基上的氢缩合脱水形成亚甲基键。 H 2N-CO-NHCH 2 OH+H 2 N-CO-NHCH 2 OH → H 2 N-CO-NHCH 2 NH-CO-NHCH 2 OH + H 2 O 相邻两分子的羟基甲基发生缩合形成二亚甲基醚键并放出水。 HOCH 2NH-CO-NHCH 2 OH + HOCH 2 NH-CO-NHCH 2 OH → HOCH 2NH-CO-NHCH 2 NH-CO-NHCH 2 OH+H 2 O

树脂砂铸造生产工艺 为规树脂砂铸造的生产过程,严格执行操作工艺,减少因违反工艺或操作不当产生的废品和降低的铸件生产成本,特制定本生产操作工艺规程。本工艺规程适用于公司所有树脂砂铸件的生产全过程和与之相关的各类操作人员。下面节选一部分供大家参考阅读。 工艺规程 3.1 主要原材料的技术要求或规格 3.1.1原砂(天然石英砂) 粒度:40/70目(件)或50/100目(一般件); 化学成分:SiO2 >90% 、含泥量<0.2%~0.3% 、含水量 <0.1~0.2%;微粉含量(140目筛以下) ≤0.5~1.0%、耗酸值<5ml 、灼减量<5、粒型:圆形或多角形。 3.1.2再生砂 灼减量<3.0%;耗酸值<2.0ml;PH值<5 ;200目筛底盘<1%;底盘量<0.2%;含水量<0.2%; 粒形:圆形。 3.1.3呋喃树脂 含氮量2.0~5.0%;24h抗拉强度>1.5MPa;游离甲醛<0.3%;粘度<60mPa.s;密度1.15~1.25 g/cm3;游离酚<0.3%。 3.1.4固化剂 采用有机磺酸固化剂,其黏度一般控制在<200mPa.s,水不溶物的含量<0.1%,同时冷冻和随后的溶解之间要有可逆性。为了保证稳定的型砂可使用时间和硬化速度,可选用“a+b”固化剂或根据季节不同选用不同酸度型号的固化剂。

3.1.5涂料 采用醇基涂料。要求涂料的固体含量高,粉料粒度细,粉料及黏结剂的耐火度高,抗爆热能力强等。具体工艺性能要求有:密度 1.25~1.35 g/cm3;黏度6~7s;悬浮性(2h)>97%;涂刷性、流平性、渗透性、抗裂性要好,涂层强度要高。对于表面球化有深度要求的铸件,应采用氧化镁涂料。 3.2操作工艺规程 3.2.1再生砂准备 根据树脂砂再生设备的要求和工艺流程进行操作,获得满足工艺要求的再生砂。特别要注意控制好进入混砂机时的再生砂的温度,最好在25-35℃。 3.2.2砂、树脂、固化剂加入量的调整 (1)混砂机的流量测定 根据混砂机的设定要求,在正常的生产情况下,至少每四天进行一次流量测定。分别对相同时间砂、树脂、固化剂的流量进行称量,掌握时间流量。并先将砂流量按混砂机的公称流量进行调整。 (2)树脂量的调整 根据砂流量调整树脂的加入量,树脂加入量一般控制在型砂重量的0.8~1.2%,厚大件取上限,中小件取下限。 (3)固化剂量的调整 固化剂加入量在正常情况下与砂温和车间环境温度有关,一般控制在树脂加入量的30~50%,高温时取下限,低温时取上限。放砂时间长的大件固化剂加入量取下限,以保证树脂砂有足够的可使用时间。 (4)混砂机的调整与准备

常规脲醛树脂生产工艺公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

常规脲醛树脂生产工艺 脲醛树脂是国内外木材工业的主要粘合剂.由于它胶合强度高、固化快、操作性好、生产成本低、原料丰富易得等一系列优点而得到广泛应用.但是脲醛树脂所含的游离甲醛具有毒性,树脂中的游离甲醛含量越低,其毒性就越小.降低脲醛树脂中游离甲醛的含量有各种各样办法,其中最有效的方法是降低甲醛对尿素的摩尔比,但减少甲醛的用量,将会带来脲醛树脂生产工艺复杂化、终点控制难、树脂固化时间延长和树脂胶合强度和储存稳定性降低等缺点.所以寻找一种有效消除低甲醛/尿素(F/U)摩尔比带来弊病的方法是很有现实意义的.本研究采用低F/U摩尔比合成脲醛树脂,从树脂合成的原理出发,通过实验找出最适宜的加料次数、加料比、加料时间,并确定树脂合成过程中最适宜的pH值、反应温度和反应时间,从而制备出低含醛量、稳定性好的脲醛树脂. 脲醛树脂的生产工艺规程有以下内容: 1.原料的检验。主要是检验甲醛和尿素的质量是否符合要求。根据甲醛的浓度和尿素的纯度,计算工艺配方中甲醛和尿素的用量。 2.备料。在脲醛树脂生产时一般总是先加甲醛,用泵把甲醛打入计量罐内,经计量后送入反应锅内,没有计量罐的可以把甲醛称量后用真空泵抽入反应锅内。尿素一般用磅秤称量。 3.搅拌与升温。经过计量的甲醛加入反应锅后,开动搅拌器加碱调PH 值至规定值,同时开蒸汽升温,由于尿素和甲醛的反应整甲醛溶液的是放热反应,因此在加尿素后,加热至一定的温度后应立即关汽,靠反应自发热升温至规定的温度,并在规定的温度保温一段时间。蒸汽加热时关汽的温度随设备材料及反应液用量多少而定。一般小反应锅用量少,反应热小,关汽温度稍高,另外还和所用蒸汽压力有关,蒸汽压力大,则关汽温度应低些。 4.反应液介质的PH值反应液介质的PH值对脲醛树脂合成是很重要的条件因素,在规程中应明确地规定:在反应开始时PH值应该是多少,升温至规定温度后, PH值又应在什么范围内,当保温结束后,PH 应该是多少.当用酸或氯化铵调酸处理时,PH 值也要有一定的范围。 5.反应终点。反应终点是脲醛树脂质量的关键。反应终点一般用4号涂料杯测定树脂液从杯中流出的时间(s)。一般规定在某一温度下测定树脂液流出的时间(有一个比较窄的范围);或者用树脂液在水中的混浊度表示,如规定取出的树脂液滴在20 ℃的水中出现混浊时为终点等。 6. 反应终点后的处理。反应终点到达后首先应立即中和,即在到达反应终点后立即加碱,使反应树脂液的PH 值升高至规定的数值,同时应开冷却水进行降温处理 7. 称量和保管。脲醛树脂制成后,冷却到规定的温度后可以放料,放料时应过磅计量,记录每一锅胶液的产量。成品脲醛树脂最好贮存在塑料桶内,避免与铁接触,存放在阴凉处。 生产脲醛树脂的工艺流程

不饱和聚酯树脂 生 产 岗 位 操 作 规 程 江苏汇大科技有限公司 2010-10-8 不饱和聚酯树脂车间

操作工安全操作规程 1、目的:指导树脂车间操作工安全操作 2、范围:不饱和聚酯树脂生产车间操作工 3、责任:按照树脂生产工艺要求,组织并具体操作生产活动,包括投料前设备的检查、原料的核对,酯化缩聚、真空阶段的操作,兑稀阶段的操作,以及监督液体料、固体料的投料工作,成品的出料包装工作等,保质、保量完成生产任务,并确保生产过程正常、有序地进行。 4、内容: 4.1上岗条件 本岗位接触到的原料都是有机化学品,易燃易爆,反应过程在加热条件下进行,有一定的危险性。操作工应了解各种原料的化学特性,做好相关的防护保护措施;上岗前必须先经过培训,包括理论和实际操作,经考核合格后,才可上岗。 4.2岗位工作程序 4.2.1投料前准备 检查设备状况、各个阀门的位置,冷却水是否正常等;特别要检查二楼废水贮灌放水阀门、放空阀门的关闭状态,应在全开的状态,使反应釜在不带压的条件下工作;确认都在正常的状态下,可组织生产。 4.2.2投料阶段 核对原料类别、数量;投料时先投醇类,开搅拌,在搅拌状态下投固体料。 4.2.3酯化缩聚阶段 根据具体生产树脂的品种,严格按照生产工艺操作规程操作,在以下几个方面要特别注意4.2.3.1控制加热速度,以防升温过快而发生物料溢锅。当物料温度升到90℃-100℃,应关闭加热油阀或仅开小加热油阀,因为酯化反应是一个放热反应,物料有一个自动升温的过程。 4.2.3.2控制塔顶温度,防止醇类流失。塔顶温度要控制在100℃-102℃,为此,操作工一要控制加热速度,二要控制立式冷凝器冷却水流量大小,尽量减少物料流失。 4.2.3.3控制物料最高温度,防止因反应温度过高使物料自聚凝胶。最高温度在205℃-208℃,操作工要控制好加热速度,合理操作加热油阀。 4.2.4 真空反应阶段 控制真空时间,防止因真空时间过长而使聚酯粘度过大甚至自聚凝胶。根据工艺操作规程,操作工要及时检验聚酯酸值或粘度,控制反应程度。 4.2.5聚酯物料冷却和兑稀阶段 物料冷却到180℃±2℃,要准确及时加入阻聚剂等助剂,以防漏加使兑稀时树脂自聚凝胶;兑稀时,控制抽料速度,同时要及时开冷却水,使兑稀釜料温在80℃-85℃,以防兑稀温度过高使树脂自聚凝胶。 4.3应急处理方案 4.3.1酯化初期物料溢锅(冲料事故) 4.3.1.1 立即停止搅拌。 4.3.1.2 关闭加热油阀,停止加热;开冷热油阀,开始冷却。 4.3.1.3 将冷凝器冷却水开到最大。 4.3.1.4尽量将所溢物料收集到废水桶里,可以重新回收使用;泄漏到地面上的,要构筑围堤或挖坑收容,再送到废水处理装置集中处理。 4.3.2 聚酯自聚凝胶 在缩聚反应或真空反应阶段,因聚酯粘度剧增,难以搅拌(搅拌电流剧增),或聚酯有沿搅拌轴往上爬的趋势(“爬杆”现象),经车间或相关负责人认定,无法进行兑稀的,认定为聚酯凝胶事故。处理方案如下: 4.3.2.1 立即关闭加热油阀,停止加热;开冷热油阀,开始冷却。 4.3.2.2 将二甘醇直接注入酯化釜中,强制物料冷却。注入的二甘醇量,根据具体情况加料,控制具体的量,不要满出,以达到稀释冷却的目的为准。

制胶工段操作规程 1.检查甲醛库存量、尿素量、酸、碱等化工药品是否达到生产要求. 2.制胶前,检查甲醛容量罐、甲醛计量称、各电机、反应釜搅拌器是 否正常. 3.各导热油阀、冷却水阀是否正常. 4.检查油温、冷却水压是否达到生产要求. 5.使用粘度计前,要调整水平. 6.在抽甲醛之前,首先检察各个阀门是否关好.抽好后,放甲醛时必须 放完,放完后先关闭甲醛计量罐阀,(如发现反应釜甲醛液位高或低的,追究当班操作人员责任),再关闭甲醛容量罐各阀门. 7.必须严格按照工艺要求进行操作,如不按工艺生产,则追究当事人 责任. 8.做胶前,按规定配好酸、碱浓度. 9.抽甲醛时必须以计量称为准,同时参考正常时的液位. 10.各个班操作员要监督辅助工按规定数量倒好尿素.同时要求辅助工 把尿素绳拉出来,并捆好尿素袋,每捆20个袋. 11.各个班要监督辅助工拉尿素、吊尿素,吊尿素时不允许绳子找结,不 允许有人站在吊架下或靠近. 12.放完甲醛后,必须看好反应釜液位是否与正常液位相符,加完每一 次尿素以后也要看好液位是否正常,每个操作员都要熟悉好反应釜的反应规律,严格控制好制胶过程的质量. 13.在升温、保温、降温三个阶段,必须严格按工艺要求时间来控制.不 能因为急于做完一釜胶,而省略了其中的某些步骤.

14.反应过程按规定测粘度、PH值.加酸、碱应缓慢进行,不允许一次 加,加完后测PH.否则加酸多了,PH值低,粘度上升快,会有固胶的可能. 15.放胶、抽胶时,要注意抽胶泵工况,防止泵过热受损而漏胶. 16.要注意仪器与台面的清洁、干燥,测PH值时应脱下手套后再操作 仪器,以防止手套有胶使仪器失调. 17.酸度计电极触头是玻璃,使用时要小心,不使用时浸泡在蒸馏水 中. 18.要保持好制胶工段区域地板的清洁卫生,及时清洁漏出的甲醛、尿 素、胶水等. 19.管理好辅助工,辅助工不能在做胶期间离开岗位或擅自提前离岗.

. 配方:模压木制品用脲醛树脂胶黏剂 /g 用量组分用量/g 组分适量 960 氢氧化钠(30%)工业甲醛(36%)适量甲酸(20%)尿素(含氮量46.6%) 370 40℃时,加入占总量,加热至将甲醛投入反应器,搅拌,用氢氧化钠溶液调PH 值为7.5制备 90℃下反应。加入剩余的尿素,在内将温度升至90℃,保持20min3/4的尿素,在50-60min97℃。当黏度达到要92℃保温30min,之后逐渐升温至,于40min。用甲酸调PH值为5.3-5.6时停真空脱水,当脱水量达到甲醛含水量的65%求后,立即用氢氧化钠溶液调PH值为7.5-8。。当降温至50℃时放料。PH止脱水。降温,同时用氢氧化钠溶液调值为7-8本胶在家具的生产过程中主要用作锯末的黏结材料。以本胶、锯末、装饰纸为原料,制用途 作桌面、凳椅面、建筑组合件等模压木制品,生产工艺简单,生产成本低,而且美观、牢固、耐水性能优良。 脲醛胶全称脲醛树脂胶粘剂别名:脲醛树脂,脲醛树脂胶 脲醛胶是尿素与甲醛在催化剂(碱性催化剂或酸性催化剂)作用下,缩聚成初期脲醛树脂,然 后再在固化剂或助剂作用下,形成不熔、不溶的末期树脂胶粘剂。 等的研究C.Goldschmidt首次合成,1896年前后在UF脲醛树脂(树脂)于1844年由B.Tollens 树脂缩合中间并能在常温固化胶合木材的Kanrit Leim UF后首次使用,1929年IG公司开发了名叫体,引起人们的重视。 目前,由于脲醛树脂胶粘剂制造简单、使用方便、成本低廉、性能良好,已成为我国人造板生以上。90%产的主要胶种,占人造板用胶量 脲醛树脂胶的改性工艺技术徐振明湖北达雅化工技术发展有限公司 要:指出了传统脲醛树脂粘合剂存在的不足之处,详细论述了改性脲醛树脂胶的工艺配摘 方。 PVA 改性剂粘合剂关键词:脲醛 Modified Technology of urea-formaldehyde Resin Agent .. . Abstract: The shortages of the traditional urea-formaldehyde

树脂配置操作规程 1、所用材料:内衬树脂、结构层树脂、促进剂(钴盐)、固化剂(MEKP)、液 蜡、苯乙烯、紫外线吸收剂。 2、所用设备:齿轮泵、内衬树脂搅拌罐、结构层树脂搅拌罐、内衬树脂中间罐、 缠绕树脂中间罐、加砂树脂桶、树脂泵(内衬、缠绕、加砂)、50Kg磅秤。 3、检查树脂泵及固化剂泵工作是否正常。 4、根据工艺单要求核对内衬层和结构层树脂型号。 5、检查领用的树脂是否超过保质期,查看生产日期,夏天三个月,其他季节六个 月。若超过保质期,暂停使用,通知化验室取样分析化验,待化验结果出来后再做处理。 6、启动齿轮泵向树脂搅拌罐中注入工艺单所要求的树脂。根据化验室提供的树脂 配方指导单、环境温度、湿度、树脂种类及制品制作时间确定钴盐比例,根据加入树脂量准确称量钴盐用量,加入搅拌罐中,开动搅拌器搅拌均匀。 7、若树脂搅拌罐中有剩余的符合工艺单要求的树脂,则根据剩余树脂的钴盐比例、 新加入的树脂量及要求的钴盐比例确定需加入的钴盐量。 8、打开阀门将缠绕树脂中间罐注满,启动齿轮泵将内衬树脂中间罐、加砂树脂桶注满树脂。 9、根据环境温度、湿度、树脂种类及制品制作时间确定MEKP的比例,在工作前 将固化剂泵调节杆调到相应的档位。 10、树脂泵工作时配胶工应经常查看树脂泵(含固化剂泵)的工作情况。 11、若外表面要求使用含蜡的树脂,配胶工应提前将用苯乙烯稀释的蜡液加入树脂 中并搅拌均匀,再按比例将钴盐加入并搅拌均匀,在最外层缠绕前加入MEKP 并搅拌均匀,倒入胶槽中用于最外层缠绕。

12、若外表面要求加入紫外线吸收剂,则在最外层缠绕前加入紫外线吸收剂并搅拌均匀。 13、准确计量树脂用量并做好记录。若用量与生产工艺单理论用量相差太大,应及 时通知缠绕操作工。 14、做好生产现场钴盐、MEKP的堆放、安全工作。钴盐与MEKP必须分开存放在 阴凉处,不得直接接触,以免发生燃烧、爆炸。 15、配胶工工作时必须穿戴好工作服、工作帽、乳胶手套等劳动保护用品。 16、若有钴盐或MEKP洒落在地面上应及时用黄沙或石英砂覆盖并清理干净。 17、做好工作现场及设备的清洁工作。 18、注意事项 18.1树脂、钴盐及MEKP须存放在阴凉处,且远离火源、水源,不得在阳光下曝晒。 18.2钴盐与MEKP应分开单独存放。 18.3在树脂配制时应先加入钴盐,待搅拌均匀后方可加入MEKP,钴盐与MEKP不 得直接接触,以免发生燃烧、爆炸。 18.4MEKP不得与木屑等还原性物质接触,以免发生爆炸。 18.5树脂泵长时间不工作时,应定期开启树脂泵使管线中树脂流动,以免树脂凝胶 堵塞树脂管线。 18.6管道生产线长时间不工作时,应将搅拌罐、中间罐、加砂树脂桶全部放空,以免 树脂凝胶或苯乙烯挥发造成粘度增大、固化不完全。 18.7MEKP不得与皮肤接触。若不慎溅到皮肤上,应立即用清水冲洗;若不慎溅入 眼睛中,应立即用清水冲洗并送医院诊治。 18.8用剩的MEKP不得倒回原装桶。 18.9 MEKP在搬运过程中严禁剧烈碰撞。 连云港连鑫玻璃钢有限公司

组分用量/g 组分用量/g 工业甲醛(36%) 960 氢氧化钠(30%)适量 尿素(含氮量%) 370 甲酸(20%)适量 制备将甲醛投入反应器,搅拌,用氢氧化钠溶液调PH值为,加热至40℃时,加入占总量3/4的尿素,在50-60min内将温度升至90℃,保持20min。加入剩余的尿素,在90℃下反应40min。用甲酸调PH值为,于92℃保温30min,之后逐渐升温至97℃。当黏度达到要求后,立即用氢氧化钠溶液调PH值为。真空脱水,当脱水量达到甲醛含水量的65%时停止脱水。降温,同时用氢氧化钠溶液调PH值为7-8。当降温至50℃时放料。 用途本胶在家具的生产过程中主要用作锯末的黏结材料。以本胶、锯末、装饰纸为原料,制作桌面、凳椅面、建筑组合件等模压木制品,生产工艺简单,生产成本低,而且美观、牢固、耐水性能优良。 脲醛胶全称脲醛树脂胶粘剂 别名:脲醛树脂,脲醛树脂胶 脲醛胶是尿素与甲醛在催化剂(碱性催化剂或酸性催化剂)作用下,缩聚成初期脲醛树脂,然后再在固化剂或助剂作用下,形成不熔、不溶的末期树脂胶粘剂。 脲醛树脂(UF树脂)于1844年由首次合成,1896年前后在等的研究后首次使用,1929年IG 公司开发了名叫Kanrit Leim 并能在常温固化胶合木材的UF树脂缩合中间体,引起人们的重视。 目前,由于脲醛树脂胶粘剂制造简单、使用方便、成本低廉、性能良好,已成为我国人造板生产的主要胶种,占人造板用胶量90%以上。 脲醛树脂胶的改性工艺技术 湖北达雅化工技术发展有限公司徐振明 摘要:指出了传统脲醛树脂粘合剂存在的不足之处,详细论述了改性脲醛树脂胶的工艺配方。

关键词:脲醛粘合剂改性剂 PVA Modified Technology of urea-formaldehyde Resin Agent Abstract: The shortages of the traditional urea-formaldehyde resin agent are pointed out, and the process formulation of the modified urea-formaldehyde resin agent is discussed in detail 一、序言 脲醛树脂作为一种传统的粘合剂,因其工艺简单,成本低廉,使用方便,具有良好的耐热、耐腐蚀性能及较高的粘结强度,而在人造板和木材加工及家具行业中得到了最大量的使用。但就目前情况而言,传统工艺生产的产品存在耐水性,耐老化性和韧性较差的缺点,特别是在环境意识和要求日渐提高的今天,传统工艺产品在生产和使用过程中大量逸出游离甲醛,污染环境,将会严重地制约和限制该产品的使用。 因此,探讨改进传统工艺技术,最大限度地改进和完善产品性能,克服其不足,是很有必要的。 本工艺技术采用PVA、三聚氰胺作改性剂,采用多次投料和加入改性填料(变性淀粉)而制得耐水性、耐老化性和韧性得以提高,游离甲醛含量降低的改性脲酸树脂粘合剂。 二、改性原理 甲醛与尿素的摩尔比大于1时,生成一羟甲脲和二羟甲脲及少量三羟甲胺和四羟甲胺 H 2NCONH 2 H 2 NCONHC 2 H 2 OH(一羟甲脲) H 2NCONHC 2 H 2 OH HOH 2 CHNCONHCH 2 OH(二羟甲脲) 由生成方程式可见:生成物的结构中含有-OH和-CONH2基因,故在水中的稳定性差,则耐水性能差,同时,结构中碳酰胺健的水解,引发树脂结构破坏,则强度降低: 1 H 2 O 1 —H 2CNHCO——N——CH 2 ——CH 2 ——NH 2 +HOOC-N—CH— 如在缩聚前的矸性条件下,引入三聚氰胺形成三维网状结构,封闭部份吸水基因,则可

脲醛树脂制备精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

脲醛树脂的制备 1、原材料对质量的影响 脲醛树脂是由尿素、甲醛、催化剂等合成,原材料对脲醛树脂的质量有很大的影响,必须严格控制。 、尿素 尿素中的杂质如缩二脲、游离氨和硫酸盐对脲醛树脂的反应和性能影响较大 1)、缩二脲是尿素在制造过程中高温时两个尿素分子缩合脱去一个分子氨而产生的。缩二脲的含量应小于%,若超过这个范围,则对脲醛树脂的耐久性影响较大,如含量为1%时,2个月之后脲醛树脂的粘接强度有明显下降。 2)、游离氨在生产尿素时,反应不完全,游离氨含量就高。游离氨含量不应大于%,超过之后就会使初始反应液PH增高,直接影响脲醛树脂的粘接强度和耐久性。 3)、硫酸盐含量尿素中的硫酸盐一般以硫酸铵的形式存在,硫酸铵与甲醛能发生如下的反应 2(NH 2) 2 SO4 + 6CH 2 O→(CH 2 ) 6 N 4 + 2H 2 SO 4 + 6H 2 O,由此可见硫酸盐含 量越高,在加热和缩聚过程中反应介质PH值降低的极限值,并伴有热

量放出。这样,在加成阶段就会使反应液在最初失去透明而成乳白 色,生成了不溶于水的亚甲基脲沉淀,此时合成反应已不能再继续进行。尿素中的硫酸盐含量也影响脲醛树脂的粘接强度,当含量大于%时,储存24h粘接强度就开始下降。因此,尿素中硫酸盐的含量不大于%。 、甲醛 甲醛溶液的浓度,甲醇、甲酸和铁的含量对脲醛树脂的合成与性能有一定的影响。 1)、甲醛含量 其他条件相同。甲醛含量高,反应速度快,树脂固含量亦高;反之,甲醛含量低,反应速度慢,树脂固含量低,如果甲醛含量低,为了提高固含量就要脱水,不仅廷长了操作时间,也消耗大量能源,所以要求甲醛含量为~%(质量) 2)、甲醇含量 甲醛溶液中的甲醇含量一般为6%~12%,一部分是由于制造时甲醇氧化不完全残留的,另一部分是为防止甲醛聚合,作为阻聚剂人为加入去的。甲醇对甲醛的阻聚作用是由于甲醇与甲醛的水合物甲二醇生成半缩醛,进而生成缩醛,使甲醛聚合的机会大大减少所致,其反应而下:

脲醛树脂粘合剂的制备院系:材料科学与工程学院专业:材料化学 姓名:田文 班级:材化1401 学号: 指导教师:李佳锡

脲醛树脂粘合剂的制备 田文 (沈阳化工大学材料科学与工程学院) 摘要:介绍了含游离甲醛低的粘结强度大的建筑行业用脲醛树脂粘合剂的制备方法。研究了树脂合成过程中材料纯度、尿素和甲醛的摩尔比、反应温度以及反应时间等对粘度和固含量等性能的影响。在一定酸度和温度条件下分批加入尿素进行阶段反应,得到一种胶液性能稳定、粘结强度高的建筑板材用粘合剂。 关键词:脲醛树脂;粘合剂;PH值;制备 Preparation of urea formaldehyde resin adhesive Tian Wen (School of Material Science and Engineering, Shenyang University of Chemical Technology) Abstract: A preparation method of urea-formaldehyde resin adhesive with low free formaldehyde content and high adhesive strength was presented. Effects of purity of raw materials, molar ratio of urea and formaldehyde, reaction temperatures and reaction time on the properties of urea-formaldehyde resin adhesive were studied. After addition of formaldehyde,urea was added in three portions respectively at proper PH value and temperatures to react, then adhesive with stable adhesive performance and good product quality for construction was obtained. Key words:urea-formaldehyde; adhesive; PH parameter; preparation

脲醛树脂 尿素与甲醛反应得到的聚合物。又称脲甲醛树脂。英文缩写UF。加工成型时发生交联,制品为不溶不熔的热固性树脂。固化后的脲醛树脂颜色比酚醛树脂浅,呈半透明状,耐弱酸、弱碱,绝缘性能好,耐磨性极佳,价格便宜,但遇强酸、强碱易分解,耐候性较差。 概述 脲醛树脂 urea-formaldehyde resins 商品名Beetle。又称尿素甲醛树脂,简称UF,平均分子量约10000。尿素与37%甲醛水溶液在酸或碱的催化下可缩聚得到线性脲醛低聚物,工业上以碱作催化剂,95℃左右反应,甲醛/尿素之摩尔比为1.5~2.0,以保证树脂能固化。反应第一步生成一和二羟甲基脲,然后羟甲基与氨基进一步缩合,得到可溶性树脂,如果用酸催化,易导致凝胶。产物需在中性条件下才能贮存。线性脲醛树脂以氯化铵为固化剂时可在室温固化。模塑粉则在130~160℃加热固化,促进剂如硫酸锌、磷酸三甲酯、草酸二乙酯等可加速固化过程。脲醛树脂主要用于制造模压塑料,制造日用生活品和电器零件,还可作板材粘合剂、纸和织物的浆料、贴面板、建筑装饰板等。由于其色浅和易于着色,制品往往色彩丰富瑰丽。 脲醛树脂成本低廉,颜色浅,硬度高,耐油,抗霉,有较好的绝缘性和耐温性,但耐候性和耐水性较差。它是开发较早的热固性树脂之一。1924年,英国氰氨公司研制,1928年始出售产品,30年代中期产量达千吨,80年代世界年产量已超过1.5Mt。 制作塑料制品所用的脲醛树脂的数量仅占总产量的10%左右。在甲醛与尿素的摩尔比较低的情况下制得的脲醛树脂,与填料(纸浆、木粉)、色料、润滑剂、固化剂、稳定剂(六亚甲基四胺、碳酸铵)、增塑剂(脲或硫脲)等组分混合,再经过干燥、粉碎、球磨、过筛,即得脲醛压塑粉。压制脲醛塑料的温度140~150℃、压力25~35MPa,压制时间依制品的厚度而异,一般为10~60min。塑料制品主要是电气照明设备和电话零件等。 脲醛树脂一般为水溶性树脂,较易固化,固化后的树脂无毒、无色、耐光性好,长期使用不变色,热成型时也不变色,可加入各种着色剂以制备各种色泽鲜艳的制品。 脲醛树脂坚硬,耐刮伤,耐弱酸弱碱及油脂等介质,价格便宜,具有一定的韧性,但它易于吸水,因而耐水性和电性能较差,耐热性也不高。 组成

树脂工艺作业指导书 作业指导书目录

1.3. 2.2根据修整好的“模种”做好生产所需的“大货模种”数,等“大货模种”完全硬化后就用“片碱”水浸泡,浸泡时间根据其产品类型,约为十分钟左右,浸泡后用清水清洗干净,晾干后仔细参照原样做进一步的分析:根据产品的结构造型研究是否需要加粗、加厚,并初步确定“产品”的模线走向和下料槽的位置(下料槽的高度要根据其产品造型进行确定); 1.3. 2.3硅胶模具的制作: 1.3. 2. 3.1根据产品的结构造型进行确定是否制作何种类别的模具(如包模、封闭模、肉模、塞子模或又叫三片模); 1.3. 2. 3.2,根据生产实际情况,确定是否制作“空心模”或是“实心模”,制模开始,首先用“洗洁精”把确认无误“大货模种” 整个擦洗一遍,然后用“瞬间胶”把“大货模种”固定在一块大小合适的底板上,固定底板后开始堆土(即走线),走线时其位置要合适,要考虑注浆、修边、磨底后道工序的实际操作; 1.3. 2. 3.3第一次刷胶:用烧杯量取调制好且搅拌均匀的硅胶并灌注到“大货模种”上,然后用毛笔刷使之完全覆盖,其厚度一定要均匀,硅胶多小根据“模种”大小而定,硬化剂多小根据气温和操作时间而定,把覆盖好硅胶的模种进行第一次抽真空,抽真空时间约为1分钟左右,此工序所用时间约为30-40分钟; 1.3. 2. 3.4第二次刷胶:准备好纱布,待硅胶不再流动时再贴上,纱布要全面粘住硅胶,十五分钟左右后再在纱布上面刷上一层硅胶(具体时间视其产品造型而定),直至纱布完全覆盖且扫面要光滑(此时要加少量硅油),然后待其 固化,此工序所用时间约为20-30分钟; 1.3. 2. 3.5待硅胶用手触摸时不粘手后,用大小合适的木板使其四面固定,再把石膏灌注在里面(灌注石膏时要将 石膏粉加入水中,边搅拌边加入,适量即可,然后将搅拌均匀的石膏倒入木板固定好的模具上面); 1.3. 2. 3.6待石膏硬化之后,把木板拆除并把石膏取下,用铲刀把四边进行修整,其表面要光滑平整,再把硅胶模 取下用剪刀把边角料修剪好,真空不到位的所产生的汽孔要进行修补,最后把做好的硅胶模放在石膏内置放; 1.3. 2.4模具做好后,用生产大货的浆料试灌产品,确认无误后点数进仓。 1.4注意事项: 1.4.1在生产时,硅胶一定要抽真空; 1.4.2一定要保护好模种、大货模种、硅胶模; 1.4.3模线的走向及下料槽的位置一定要是最佳位置; 1.4.4生产模具的里面一定要干净; 1.4.5一定要把做好的生产模具入仓存放; 1.4.6做好“5S”。 2.0注浆作业指导书 2.1目的 确保生产计划进度,保证大货产品质量,规范员工动作操作标准化,节约成本,减少浪费,不断提升产品品质。 2.2范围 适用于树脂注浆部门 2.3内容 2.3.1操作前的准备工作: 2.3.1.1根据生产计划“生产进度指令表”进行工作人员安排;

脲醛树脂的合成与应用 一)实验目的 1)学习脲醛树脂的合成原理及方法; 2)了解脲醛树脂的应用。 二)实验原理 脲醛树脂简介 商品名Beetle。又称尿素甲醛树脂,简称UF,平均分子量约10000。尿素与37%甲醛水溶液在酸或碱的催化下可缩聚得到线性脲醛低聚物,工业上以碱作催化剂,95℃左右反应,甲醛/尿素之摩尔比为1.5~2.0,以保证树脂能固化。反应第一步生成一和二羟甲基脲,然后羟 甲基与氨基进一步缩合,得到可溶性树脂,如果用酸催化,易导致凝胶。产物需在中性条件下才能贮存。线性脲醛树脂以氯化铵为固化剂时可在室温固化。模塑粉则在130~160℃加热固化,促进剂如硫酸锌、磷酸三甲酯、草酸二乙酯等可加速固化过程。脲醛树脂主要用于制造模压塑料,制造日用生活品和电器零件,还可作板材粘合剂、纸和织物的浆料、贴面板、建筑装饰板等。由于其色浅和易于着色,制品往往色彩丰富瑰丽。 脲醛树脂成本低廉,颜色浅,硬度高,耐油,抗霉,有较好的绝缘性和耐温性,但耐候性和耐水性较差。它是开发较早的热固性树脂

之一。1924年,英国氰氨公司研制,1928年始出售产品,30年代中期产量达千吨,80年代世界年产量已超过1.5Mt。 制作塑料制品所用的脲醛树脂的数量仅占总产量的10%左右。在甲醛与尿素的摩尔比较低的情况下制得的脲醛树脂,与填料(纸浆、木粉)、色料、润滑剂、固化剂、稳定剂(六亚甲基四胺、碳酸铵)、增塑剂(脲或硫脲)等组分混合,再经过干燥、粉碎、球磨、过筛,即得脲醛压塑粉。压制脲醛塑料的温度140~150℃、压力25~35MPa,压制时间依制品的厚度而异,一般为10~60min。塑料制品主要是电气照明设备和电话零件等。 脲醛树脂一般为水溶性树脂,较易固化,固化后的树脂无毒、无色、耐光性好,长期使用不变色,热成型时也不变色,可加入各种着色剂以制备各种色泽鲜艳的制品。 脲醛树脂坚硬,耐刮伤,耐弱酸弱碱及油脂等介质,价格便宜,具有一定的韧性,但它易于吸水,因而耐水性和电性能较差,耐热性也不高。 脲醛树脂合成机理比较复杂,一般认为分以下两步进行: 1)反应物为初期中间体尿素和甲醛在中性或微碱性介质中生成较稳 定的一羟甲基脲、二羟甲基脲等: