国内外聚丙烯催化剂的开发进展

一、国外聚丙烯催化剂的发展历程

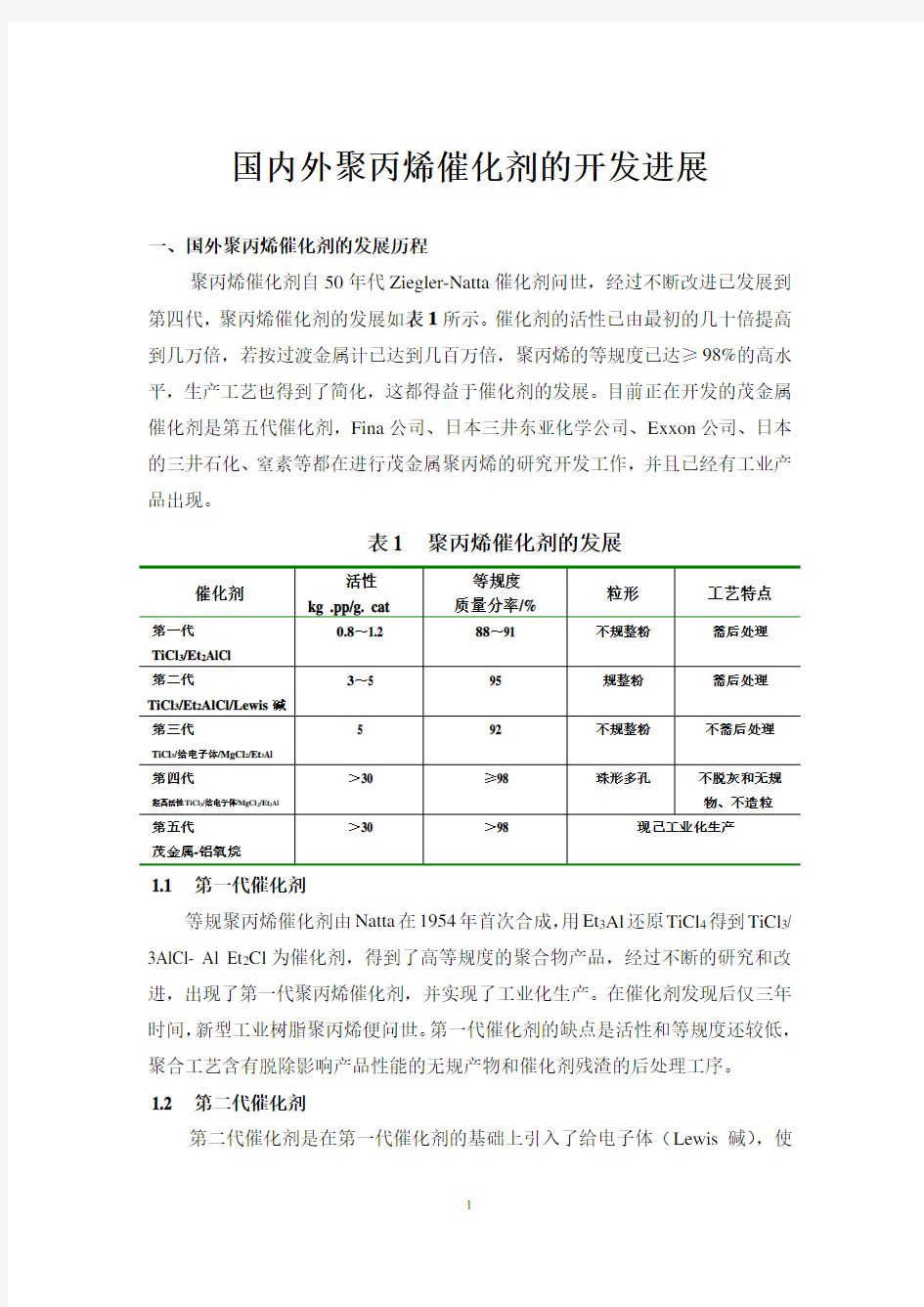

聚丙烯催化剂自50年代Ziegler-Natta催化剂问世,经过不断改进已发展到第四代,聚丙烯催化剂的发展如表1所示。催化剂的活性已由最初的几十倍提高到几万倍,若按过渡金属计已达到几百万倍,聚丙烯的等规度已达≥98%的高水平,生产工艺也得到了简化,这都得益于催化剂的发展。目前正在开发的茂金属催化剂是第五代催化剂,Fina公司、日本三井东亚化学公司、Exxon公司、日本的三井石化、窒素等都在进行茂金属聚丙烯的研究开发工作,并且已经有工业产品出现。

表1 聚丙烯催化剂的发展

1.1 第一代催化剂

等规聚丙烯催化剂由Natta在1954年首次合成,用Et3Al还原TiCl4得到TiCl3/ 3AlCl- Al Et2Cl为催化剂,得到了高等规度的聚合物产品,经过不断的研究和改进,出现了第一代聚丙烯催化剂,并实现了工业化生产。在催化剂发现后仅三年时间,新型工业树脂聚丙烯便问世。第一代催化剂的缺点是活性和等规度还较低,聚合工艺含有脱除影响产品性能的无规产物和催化剂残渣的后处理工序。

1.2 第二代催化剂

第二代催化剂是在第一代催化剂的基础上引入了给电子体(Lewis碱),使

TiCl3催化剂的活性和选择性得到了很大改进,聚合活性比第一代催化剂提高4~5倍,其缺点是仍需脱除无规物和催化剂残渣的后处理工序。

1.3 第三代催化剂

60年代初,以MgCl2作为催化剂的载体,使催化剂的活性得到很大程度的改善。通过选择合适的给电子体和催化剂的制备方法,既可实现催化剂的高活性和高立体选择性,又实现了产物的分子量分布和颗粒分布及颗粒形态可控,使生产流程大大简化,无需脱除无规物和催化剂残渣的后处理工序,甚至省去造粒工序。

1.4 第四代催化剂

第四代催化剂是由Himont公司发展起来的,其特点是通过控制催化剂的构造达到控制聚合产物的分子结构的目的。第四代聚丙烯催化剂的发展标志着丙烯催化聚合技术的研究和生产趋于完善和成熟。当前世界上60%以上的聚丙烯生产在使用第三代超高活性催化剂和第四代催化剂,典型代表有三井油化公司的TK-Ⅱ催化剂,Himont公司的GF-2A、FT-4S、UDC-104催化剂,Shell公司的SHAC 催化剂,Amoco公司的CD催化剂。这些催化剂的特点是不仅具有高活形和高定向能力,而且能控制粒子形态,具有反应器颗粒技术的特点,有利于生产高性能的聚丙烯。第四代催化剂反映出聚丙烯催化剂的发展在由注重高活性、高定向形趋于注重产品高性能化,精确控制聚合物的结构,生产各种专用品、高附加值产品。

1.5 第五代催化剂

90年代开发的丙烯聚合茂金属催化剂,可称为聚丙烯的第五代催化剂。其单活性中心的特点不仅可制得窄分子量分布、窄组成分布的聚合物,而且这种催化剂还有利于不同单体的共聚反应,使用的共聚单体的范围宽、共聚物中的共聚单体含量高,在主链上分布均匀,且能实现精确控制聚合物结构,甚至可定制聚合物,这是以往的Ziegler-Natta催化剂所不能达到的。由于茂金属催化剂能准确控制整个聚合过程,因此可以生产具有很高立构选择性的等规聚丙烯(iPP)和间规聚丙烯(sPP)。利用茂金属催化剂的这种优良特性,可进一步扩大聚丙烯的应用领域。Fina公司用茂金属催化剂技术生产出了具有商业应用价值的间规聚丙烯,现已能进行工业规模的生产。日本三井东压化学公司利用研制的茂金属催化

剂首先在世界上成功地生产了sPP,尽管其耐热性不如iPP,但透明性、耐冲击性非常好,密度为0.88g/cm3。美国福斯坦大学开发了基于茂金属的聚丙烯生产工艺,据称其延伸能力范围为200%~1200%,工业聚丙烯的延伸能力可达300%,但其回复率为零,而这种聚丙烯材料在延伸300%后可回复其形状80%。BASF 公司采用茂金属催化剂生产聚丙烯获得成功,生产的聚丙烯应用于高速纤维纺织,优于常规聚丙烯,分子量分布窄,具有独特的微观结构。Exxon公司在世界上首次将茂金属催化剂应用于聚丙烯工业化生产,采用Exxpol茂金属催化剂的装置生产的聚丙烯应用于非纺织领域,加入天然合成橡胶、弹性PVC和工程塑料。据Townsend Tarnell(Houston)预测,近5年全球茂金属聚丙烯(mPP)的消费量将以年均65%以上的速度增长,从2000年的40kt增加到2003年的500kt,mPP的生产商将由3家增加到2003年的10家。即将投产的100t/a茂金属催化剂生产装置足以满足生产100×104t/a聚丙烯的需要。

二国外聚丙烯催化剂进展

主要活跃于传统的Ziegler-Natta催化剂领域,开发应用于Spheripol工艺装置的高效载体催化剂。目前,Montell公司销售10种Spheripol工艺所用载体催化剂,基本上属于Ziegler-Natta HY/HS(高效/高立构规整度)系列。Montell 公司正在意大利的Ferrara扩大其第四代Ziegler-Natta聚丙烯催化剂的生产,使产量达到600t/a。新的催化剂活性达每克催化剂生成50㎏聚合物。

Basell公司最近向世界公布了该公司最新开发出的先进的第五代Ziegler-Natta催化剂。该催化剂的特征是以二醚类作为给电子体,采用这种催化剂生产的聚丙烯的熔体流动性好而且分子量分布窄,装置产能也得到提高。

Montell公司还在开发一系列基于其专利的二醚类内给电子体新催化剂,与其他催化剂相比,其活性更高,超过100㎏·g-1,聚合物等规度大于99%。用这类催化剂生产的产品具有窄的相对分子质量分布,适用于纺粘和熔喷纤维,并可与新的茂金属催化剂相竞争。此外,它还具有极好的氢调敏感性,可控制反应器中的相对分子质量。在其中试装置上,Montell公司还在研究将Ziegler-Natta 催化与茂金属催化相结合,他们认为未来的新产品不是通过单独一种技术所能得到的。

日本东邦钛公司也是聚丙烯催化剂生产商,最近在日本富山县的黑部建成一

套40t/a的聚丙烯催化剂生产装置,使该公司的生产能力增加了40%,而于2000年下半年实施的第二阶段建设计划将使该装置产量翻番。东邦钛公司目前供应的催化剂相当于世界聚丙烯市场12%的份额。随着新装置的运转,该公司的市场份额将升至15%,且在未来5年内,其目标使就是进一步投资以确保20%的份额。东邦钛聚丙烯催化剂适用四氯化钛作为原料,活性达50㎏·g-1。目前全世界对东邦钛高活性催化剂的需求极高。

Borealis公司已开发出一种专利Ziegler-Natta催化剂,称为BC1,它不仅能生产极窄相对分子量分布的单峰产品,且能生产宽相对分子量分布的双峰产品。在某些多相共聚物中,双峰性可出现在基体相中和橡胶相中。这种催化剂在Borealis公司现有的聚丙烯装置上已得到工业应用。第二代催化剂(称为BCl10)目前正在开发中。

Targor公司在德国Ludwigshafen建成一套茂金属催化剂生产装置。该装置生产能力为100t/a,这是欧洲第一套工业化生产茂金属催化剂的装置。Targor公司称该装置的产量可满足1Mt/a茂金属聚丙烯的生产。为满足茂金属聚丙烯不断增长的需求,Targor公司正将位于Wesseling的部分聚丙烯装置转化生产茂金属聚丙烯。Targor公司坚信在下一个10年末,约20%的标准聚丙烯将使用茂金属催化剂生产。

近年来,非茂单中心催化剂的开发也相当活跃。镍、钯等后金属,镧系金属络合物,硼杂六元环和氮杂五元环等催化剂也表现出和茂金属类似的特点,在聚合物的相对分子质量、相对分子质量分布、支化度和组成方面可以进行精密控制和预设计。面对单活性中心催化剂的挑战,Ziergle-Natta催化剂的改进仍在继续进行,并取得了许多新的成就。

回顾聚丙烯催化剂的开发历程,第一代到第四代催化剂研究开发的主要目标在于提高催化剂的效率和定向能力,而第五代茂金属催化剂研究开发的目标主要在于能否用茂金属催化剂制备出新的、性能价格比更优良的聚丙烯产品。

三、世界主要P P工艺及催化剂技术的应用

2000年全球80%以上的PP生产能力己采用先进的生产工艺,主要包括:Spheripol、Hypol、Unipol、Targor气相(Novolen)、BP Amoco和窒素气相、住友气相以及Borealis公司的新技术Borstar 。

3.1 三井油化Hypol 工艺

三井油化的Hypol工艺采用立体式搅拌液相聚合釜与气相反应器相结合的方式,即液相本体法生产聚丙烯产品。采用的催化剂体系为第二代高收率、高立体定向性的催化剂,称为HY-HS-Ⅱ(即TK-Ⅱ),这种催化剂具有以下特点:

①活性和等规指数均很高。其活性可高于20㎏聚丙烯/g催化剂,聚合物不经处理,其中钛含量即小于4×10-6,总灰分在100×10-6以下,因而无需脱灰,实现了无脱灰工艺。等规指数高达97%~98%,因而液不需脱除无规物。

②活性寿命长。活性可持续10h。

③熔体流动指数(MI)增大对全等规指数的影响较小。

④产品范围广,能够生产出各类聚丙烯产品,包括均聚物、无规共聚物和嵌段共聚物。

⑤可以控制聚合物的性质,能够生产出质量好的微球形聚合物。

⑥对CO及COS很敏感。

该工艺可生产均聚、无规、抗冲全范围的PP产品,MI范围宽,其生产的基础树脂有50多种牌号。可生产用于汽车上的超高乙丙共聚物、高规整度产品和高速注塑型材,粉粒粒径均匀,可生产丙烯/乙烯/丁烯三元共聚物。生产很多牌号的均聚物和无规共聚物,并且己被用户确认其质量与采用HY-HS-Ⅱ催化剂的溶剂法产品的质量相当。对于抗冲共聚物来说,其产品质量则更好,其产品特点如下:

①由于采用了高效催化剂,不需要特别的稳定剂配方就能生产出灰分含量和氯含量都很低的产品,而且没有气味。

②均聚产品具有高等规指数和高刚性,如做薄膜(BOPP,CPP,iPP),则具有优良的光学性能;如做纤维,则具有好的右成型性(尺寸稳定性)。此外,还可以不经热解而制得MI较高的产品(如J900的MI为40g/10min)。

③由于此工艺能控制嵌段共聚物中的均聚物和共聚物的数量组成,因此,共聚物组分分布的均匀性得到改善,从而使抗冲击性和刚性得以较好地平衡。用于生产周转箱,则有的耐低温冲击强度;用于制造工业零部件、汽车和电子工业的部件,则具有良好的机械强度和外观,并且能够生产具有高流动性、高速注塑成型的多种产品牌号。

④HY-HS-Ⅱ催化剂生产的无规共聚产品具有优异的共聚合性能,用来生产薄膜,则具有很好的光学性能、耐低温热封性能。

3.2. Basell公司的Spheripol工艺

3.2.1Spheripol工艺简介

Spheripol工艺是运用液相预聚合同液相均聚合和气相共聚相结合的聚合工艺。Spheripol工艺于1983年工业化,工艺过程:丙烯(或丙烯和乙烯)经过精制,加入液相环管反应器,经矿物油稀释的催化剂和少量的丙烯在预聚合反应器种预聚后,加入环管反应器。反应器内浆液在轴流泵作用下高速循环,物料在管内进行液相聚合。从环管反应器出来的聚合物淤浆经一套加热反应器使未反应丙烯全部汽化,然后进入闪蒸罐。生产均聚物时,丙烯气体基本上在罐顶闪蒸出去,经压缩冷凝再循环使用,从闪蒸罐下部出来的聚丙烯粉料经蒸汽干燥后,造粒、包装出厂。

多相抗冲共聚物通过两个串联的气相反应器完成。无需去除催化剂残渣和无定形聚合物。未反应的单体在二段加压系统中闪蒸并循环返回至反应器。具有投资和操作费用低、产品产率高和产品质量好等优点。催化剂活性即m(聚合物)/m(催化剂)超过40000kg/kg,等规度在90%~99%之间。

生产每1000kg PP的消耗如下:丙烯(生产共聚体时加乙烯)耗1002~1005kg,催化剂用0.025kg,用电量80 kW·h(生产共聚体时用电量20kW·h),蒸汽280kg,冷却水90m3。该工艺可生产多种PP,包括均聚体PP、无规共聚体和三聚体,多相抗冲(可组合质量分数高达25%的乙烯)共聚体以及高增强、高透明的共聚体。

现己建成63套Spheripol装置,总能力超过11Mt/a,另有13套装置处于工种设计或建设阶段。技术转让总能力13.5Mt/a,单系列装置能力达40~400kt/a。

3.2.2 Basell公司的Spheripol工艺与全气相技术的对比优势

相对于竞争对手,Spheripol工艺在生产均聚物、用乙烯生产共聚物方面具有许多优势。目前世界范围内具有与Spheripol工艺竞争实力的聚丙烯工艺主要是全气相法技术。

与主要对手相比,新一代Spheripol工艺具有以下几个方面的领先优势:⑴工艺操作性强;⑵产品质量好;⑶操作经济性高。Spheripol工艺可以生产范围更宽的产品,提供更强的工艺适用性。

在本体聚合过程中,Spheripol工艺有效地利用了所有容积,省去了全气相

法反应器中所需要的分离段,消除了产品在传送过程中遭受污染的风险。

Spheripol工艺中所使用的环管反应器的热传递效率比气相法工艺的更高。即使在生产高抗冲共聚物时,大约80%的最终产品在均聚工段生产,在这个阶段主要撤出大量反应热。环管反应器提供了明显优于气相系统的热传递速率以及从聚合物颗粒中更均匀的撤热,它确保了对反应温度的更好控制和更高的稳定性,由于环管反应器的设计特点,在装置增加产能时具有更高的适应性,而在全气相工艺中装置要扩大产能通常要受到许多方面的干预。一般地,聚合物在环管反应器中比在气相反应釜中更具稳定性,在环管反应器中聚合物可和以高密度紊流态在环管反应器中单体相接触。整个反应器中的温度纵向分布十分均匀,控制十分稳定,而且用于控制等规度和MFR的助催化剂(都是液体)和氢气浓度也是非常均匀的。另外,Sphreipol工艺作为一项按标准设计的技术,它优化了每一个工艺步骤的控制参数,这一特性保证了该工艺的每一个生产阶段的独立操作,使装置运行更容易、更稳定、牌号的切换更平稳,从而以最有效、最简单的方法生产出范围最宽的产品。虽然气相技术对外宣称其工艺极易操作,但气相法在装置稳定性方面的敏感性代表了其工艺的局限性,由于其比较窄的操作空间使得过程控制更苛刻。

由于催化剂体系的特性,聚合物结构在环管反应器中得到保持,通过Spheripol 催化剂体系和工艺生产的PP的受控结构从产品质量和产品范围上也体现出该工艺的优势,特别是在生产多相抗冲共聚物时,从本体聚合单元出来的均聚物基料是球形的高等度的聚丙烯颗粒。每一个球形颗粒都具有一定的空隙率,一旦均聚物被送到用于生产多相共聚物的共聚单元,它就被乙/丙橡胶充满,使发粘物不能粘到粒子表面。Spheripol工艺可以使用不同的催化剂生产小(0.3mm)或大(5.0mm)尺寸的颗粒。每一种催化剂生产的聚合物都具有非常窄的颗粒尺寸分布和均一的聚合结构,它适合在应用MFR非常低有场合取代切粒,而非常低或非常高的MFR是挤出阶段的一个非常重要的制约因素。

由于该工艺使用了先进的高效催化剂活性非常高,残留金属成份非常低,最终产品表现出较好的颜色(低黄色指数),而且聚合条件和粉料的新鲜蒸汽处理保证了产品低的可溶物和挥发份,它可极大地改善下游加工并确保在专用料方面(如食品和医疗等)具有较高的市场接受能力。

Spheripol工艺保证比任何全气相工艺具有更高的稳定性和可操作性。对

Spheripol工艺而言,任何涉及可能影响装置稳定性的薄弱环节都在工艺设计和催化剂性能改进时被逐一解决。与全气相工艺相比,Spheripol工艺可以在一个单聚合线上可生产出包括均聚、无规共聚物、三元共聚物、多相抗冲共聚物及专用抗冲共聚物等最宽范围的覆盖整个PP应用领域的产品。在世界主要PP产品引人注目,具有较高的市场占有率。

3.2.3 催化剂体系

80年代,Spheripol工艺主要采用GF2A和FT4S催化剂。GF2A是专用于生产均聚和无规共聚产品的催化剂。FT4S是专用于生产多相共聚产品的催化剂。当然也可以生产均聚和共聚产品。这两种催化剂在工业生产上的活性一般为15000~20000Kg聚丙烯/Kg催化剂。均聚产品的等规度一般为95%~97%。粉料的表观密度为0.5t/m3。用GF2A制得的聚丙烯粉料粒径为0.4~0.7mm,外观比较规则。用FT4S制得的聚丙烯粉料粒径为1~3mm(或1~5mm),呈圆球形。采用这两种催化剂生成的聚丙烯粉料粒度分布都很窄。

90年代后,Spheripol工艺的催化剂又有了更新的进展。目前Basell公司已不再使用GF2A和FT4S催化剂,代替它的是更先进的MCM1系列催化剂,该催化剂的粒度更为均匀,且活性可达30000~35000Kg.PP /Kg.Cat.,新催化剂的主要特点如下:

①粒度更为均匀;活性更高(30~35㎏聚丙烯/g催化剂);等规指数可控性更强(90%~99%);对反应敏感。

②可生产分子量分布窄,接近茂金属催化剂级产品。

③生产双峰产品时,其分子量分布由原催化剂的4.1~5.6加宽至3.5~10;新催化剂可生产刚度/韧性指标更完美的产品;催化剂寿命更长,比原催化剂(寿命为6h)提高50%;可生产MI更高的产品,当H2浓度达1%时,MI可达1000g/10min,这种不需添加过氧化物而MI很高的产品,适于生产薄壁包装制品。

另外,新一代催化剂还使用了特殊的D-donor给电子体,该给电子体可使产品等规指数更高,而分子量分布更窄,从而可得到刚性和韧性更为优异的产品。

3.3 BP Amoco/窒素气相法工艺

该工艺采用卧式搅拌床气相反应器,反应器容积可达79m3。浆式搅拌使物料以活塞流形式流动,产品切换快,聚合反应热靠丙烯蒸发除去,使用超高活性

载体钛系球形催化剂,催化剂活性达40kg PP/g cat,PP等规度达99%,生产过程不脱灰、不脱无规物,可生产均聚物、无规共聚物,亦能生产高刚性和高抗冲强度的共聚物,产品质量好,生产成本低。由于采用浆式搅拌,物料以活塞流形式流动,不需要大的循环,因此耗电量少,不需蒸汽,操作可行。到1999年世界采用该技术的生产能力己达2Mt/a,最大单线生产能力为200kt/a。此外,采用“超生产能力反应器”技术在美国Alrin建成了世界单线生产能力最大的250kt/a装置。

该工艺采用的是超高活性载体钛系催化剂,主要由CD主催化剂,三乙基铝助催化剂,硅烷外改性剂助催化剂组成。

3.4. ABB-Lummus的气相法技术

ABB-Lummus公司开发的Novolene聚丙烯生产工艺,采用两台立式带搅拌的反应器生产均聚和共聚聚丙烯产品。

3.4.1 催化剂体系

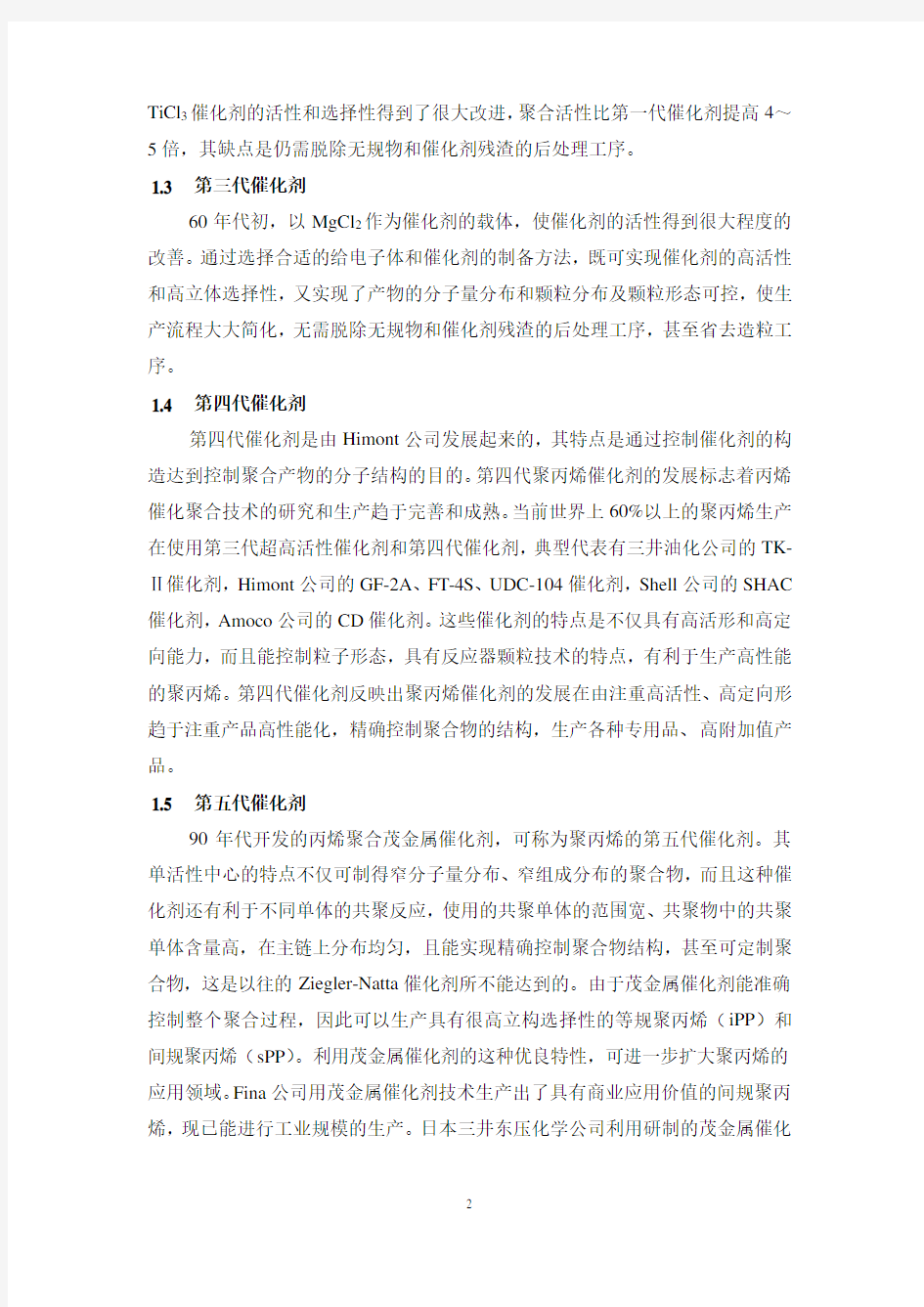

目前,ABB-Lummus公司采用“PTK4”型齐格勒-纳塔催化剂,其典型特性见表2。

表2 “PTK4”型齐格勒-纳塔催化剂典型特性(2000年数据)

ABB-Lummus公司所采用PTK4型Ziegler-Natta型催化剂,不需预聚合,用一种催化剂可生产所有牌号的产品,中间控制和分子量控制容易,产品的开拓前景好。催化剂活性最低为30㎏PP/gCat,90℃以上自动失活。

3.4.2 工艺简介

Novolene工艺的两个气相反应器内,装有双螺带式搅拌器。该搅拌器是通过反应器底部的一个万向接头转动的。反应器内上部分为气体,下部分为料床。

采用这种特殊搅拌器能使催化剂在气相聚合的单体中分布均匀,尽可能使每个聚合物颗粒保持一定的钛/铝/给电子体的比例,使产品质量尽可能均一稳定,而且使反应器内无死角,不易挂壁和堵塞。但其缺点是动力消耗比液相搅拌大得多。

Novolene工艺的操作控制较容易,聚合反应部分采用气相法,能够容易地停止反应。另外,不需要处理大量的液态烃,也增加了工艺的安全性。该工艺除采用DCS控制外,也有计算机优化系统。

3.4.3 产品特点

Novolene工艺能生产约60多种均聚、无规共聚和抗冲共聚产品。对于均聚物,可生产MI为0.3~100g/10min的产品。现在Novolene工艺己能生产mi为500g/10min的反应器级产品。对于无规共聚物,能生产乙烯质量分数为6%~12%的产品。

ABB-Lummus公司称,用其一个共聚反应器生产出来的抗冲共聚物,其乙烯含量可与其他装置用两个共聚反应器生产出来的抗冲共聚物相比。Novolene工艺的抗冲共聚反应采用的是气相聚合,所以反应生成的共聚物都不存在被溶剂溶胀或溶解的问题,产品质量较好。

3.5 UCC/Shell气相法技术

UCC/Shell工艺是采用2台立式带扩径的流化床反应器,气相法生产聚丙烯产品的工艺技术。工艺特点:流程短,省掉了催化剂钝化、产物脱灰、脱无规物工序,技术简单、经济、灵活。缺点是生产稳定性差,产品形状不规则,粉料表现密度低。

最初,UCC/Shell公司使用SHAC103作为聚丙烯生产的催化剂。这种催化剂的活性为15000~20000Kg聚丙烯/Kg催化剂,用这种催化剂制得的聚丙烯粉料,外观上大小不匀,而且形状不规则。另外,当生产抗冲共聚物时,还需要在共聚反应器中另加助催化剂,这说明SHAC催化剂的活性持续时间短。

继SHAC103之后,SHAC系列催化剂经历了不断发展的进程,1996年SHAC320催化剂已投入了工业化生产(见表3)。该工艺采用高效催化剂体系,主催化剂为高效载体催化剂,助催化剂为三乙基铝和一氧二乙基铝和给电子体。

SHAC系列催化剂不需预聚合,200系列以上的催化剂随温度增高自动失活。

Unipol工艺要求很高的操作精度,如果控制不好,出现反应器内有结块而影响流化的情况。但该工艺没有液体废料排出。放支大气中的烃类小于0.125g/kg 树脂,而其他工艺约为0.8~1.2g/kg树脂。由于该工艺不用深剂,采用低压操作,而工艺步骤又少,对环境污染的影响非常小。工艺采用DCS自控系统和SCS 计算机优化系统。

Unipol工艺能够生产均聚物、无规共聚物、抗冲莁聚物和一整套配方的PP 造粒产品。均聚产品的等规指数可以控制在93%~98%,MI的范围为0.6~35g/10min。列规共聚产品的MI为2~10g/10min,乙烯含量可达5.5%。

UCC公司称,其在中试装置上生产出的无规共聚物,乙烯含量可达12%。抗冲共聚产品方面,榀以生产中抗冲到高抗冲的产品,乙烯的嵌段率质量分数可达到20%,MI的范围是1.5~22g/10min。可以做到冲击性和刚貹平衡。提高MI比液相反应器要快,牌号切换时间短(典型时间为4h),若按牌号顺序毁换,则无过渡产品。

3.6Targor公司的Novolen工艺

Targor公司是Hoechst和BASF的合资公司,在西欧其聚丙烯技术和聚丙烯树脂技术均处于领先地位。由Targor的母公司BASF公司开发Novolen工艺,是使用一个或两个气相搅拌反应器和BASF公司开发与生产的载体催化剂,可生产均聚物、无规共聚物和抗冲共聚物,包括TPO。

Targor公司在欧洲共有1.7Mt/a的PP生产能力。1999年,该公司在Wesseling 建成一套225kt/a的抗冲共聚物生产。Targor公司还在西班牙Tarragona建成一套225kt/a的均聚物生产装置,己于2001年投产。全世界采用该工艺的生产能力共

4Mt/a,装置单线生产能力为60~225kt/a,共有39条生产线处于运转或建设中。

原开发的催化剂催化活性较低,1g催化剂只生产聚合物8㎏,成本高。后来巴斯夫公司由开发转向购买催化剂,1984年购买了海蒙特/三井的HY-HS(TK)催化剂的专利使用权。

3.7Borealis公司的Borstar PP工艺

Borealis公司开发的PP新工艺Borstar是一种通用技术,用于生产均聚物、无规共聚物、多相共聚物以及极高橡胶含量的多相共聚物。Borstar PP工艺可生产熔体指数为0.1~1200g/10min的PP。

目前Borstar工艺所使用的是Ziegler-Natta催化剂,以后将可能使用单中心催化剂。由于聚合反应在临界下进行,要求催化剂在极端反应条件下具有优良的综合性能。Borstar工艺专有的催化剂以Ti/Zr为主体,具有高活性、耐高温、对氢气敏感等特点,且在高温下,分子量分布变窄,接近单中心催化剂性能,可生产无规度较高的产品、柔性聚丙烯和高效成核(不加成核剂)聚丙烯。但由于该工艺是90年代开始起步的,相对其它工艺而言发展历史较短,在世界聚丙烯技术市场所占比例不大

Borstar PP工艺可生产刚性更大,更韧及更软的PP,以满足特殊产品的需求,如低蠕变、高熔体强度及优异的光学性能。

Borstar PP工艺的环管反应器和气相反应器可以将大量共聚单体结合进无规共聚物中。通过一个或两个附加的生产橡胶相的气相反应器,可生产橡胶含量高达50%的热塑性聚烯烃(TPO)品种,而不需另外的掺混工艺,开辟了在汽车市场的应用。首套200kt/a工业规模的Borstar PP装置己于2000年10月在奥地利的Schwechat建成投产。

综上所述,催化剂技术进步推动了聚丙烯工艺技术的不断改进,使经济、简化的本体工艺和气相工艺成为聚丙烯产业的主体技术。

四国外典型工艺的比较

表4 国外几大典型工艺的对比情况

表5 几种典型的聚丙烯生产工艺的投入及成本比较

*:不包括抗冲共聚物反应器系统的成本;**:投资收益率。

目前,世界最大的PP生产商是Basell公司(由BASF和Shell共同拥有),占世界总生产能力的14%。它之所以能在全球占有如此大的比重,主要是由于该公司优异的催化剂体系,使用该公司工艺及催化剂技术生产出的产品主要以大众的普通产品为主,充分满足了大众用户的需求,而该在茂金属催化剂方面也有自己成熟的技术,这又能满足高档次用户的需求。该工艺的投资率约为5000万元/吨产品。ABB-Lummus公司在聚乙烯方面与我国的合作较为密切,目前在我国的投资总额已达26亿美元,几乎与我国的各大石化企业都有合作,如1997年与抚顺乙烯合作将以前合作建成的14万t/a的乙烯装置扩建到了20万t/a;1998年与上海石化合作将其30万t/a的乙烯装置扩建为40万t/a;2000年与燕山石化合作建成了2×10万t/a的乙烯炉等等,但在PP方面与我国合作的记录尚无从考查。五国内聚丙烯催化剂的开发与应用

5.1国内催化剂的开发状况

5.1.1 络合型催化剂

国内70年代聚丙烯催化剂,其中较有成效的是络合Ⅰ型、络合Ⅱ型,属于第二代催化剂,其活性可达1g催化剂生产聚合物12~15㎏,产品的等规度97%。

5.1.2 N型催化剂

N催化剂(已开发了N-1、N-2、N-3系列催化剂)由中国石化集团公司合北京化工研究院合作开发,北京奥达石化新技术开发中心推广,在国内应用较广泛。

N-3催化剂在Montell公司的Spheripol气相环管聚丙烯装置上可以替代CF-2A催化剂使用,1998年9月在济南炼油厂Spheripol气相环管聚丙烯装置上试运行成功。与进口催化剂相比,N型催化剂有以下特点:⑴氢调效果好,即氢调敏感;⑵定向能力好,聚合产物等规度高,可达98%~99%;⑶催化活性较高,约1g催化剂生产聚合物29.9㎏。缺点是催化活性高易发生爆聚现象。因此,N 催化剂更适用于气相环管聚丙烯装置,因为气相环管聚丙烯工艺能较好地解决爆聚问题。在间歇液相本体聚合装置上与国产络合Ⅱ型催化剂相比,改进后的N 催化剂有以下特点:活性高出络合Ⅱ型的两倍,单釜反应世间缩短1.5h。

5.1.3 CS催化剂

CS系列催化剂(CS-1、CS-2)催化活性约1g催化剂生产聚合物25㎏,是由营口向阳化工厂生产,由北京奥达石化新技术开发中心推广应用,在国内也有较大市场。

1996年新疆克拉玛依石油化工厂在其液相本体聚合装置上先后对N-2催化剂、CS-1、CS-2催化剂进行对比试验,结果认为:⑴N-2、CS-2型催化剂催化活性较高,聚合产物的灰分较少,挥发分、氯含量均较低;⑵N-2型催化剂的定向能力较高,氢调敏感性强,对原料的适应性较好,且辅助材料消耗少;⑶CS-2型催化剂的产品粒径大,更易于包装和运输。

沧州炼油厂在小本体聚丙烯装置上用CS-1进行催化剂的更新换代,生产实践证明:CS-1催化剂活性高,1g催化剂生产聚合物超过25㎏,是络合Ⅱ型催化剂的两倍,产品等规度一般在97%以上,产品灰分小于350×106,尤其是产品的氯含量小于35×106,且聚合工艺中原料无需进一步精制。沧州炼油厂用CS-1催化聚合可染色聚丙烯、强力丝料,生产装置无须改动。有报道,林源炼油厂采用CS-1催化剂聚合生产了纤维级聚丙烯;大连有机合成厂用CS-1催化剂生产聚合聚丙烯改性后,用做洗衣机内桶、电视机壳和汽车保险杠原料。

5.1.4 YS-841催化剂

YS-841催化剂由北京燕山石化高新技术股份有限公司开发,1992年以后,

经过几年的科技攻关和技术改造,性能已达到国外同类产品的水平。该催化剂适宜于浆液法、间歇本体法等聚丙烯工艺流程,能生产均聚、嵌段共聚聚丙烯。特点是:树脂分子量容易调节,堆积密度高,粒度分布均匀。

5.1.5 DQ催化剂

DQ-1球形催化剂由北京化工研究院开发,1998年9月在上海石化公司环管法聚丙烯装置上应用成功,1999年10月又在天津石油化工公司第二石油化工厂间歇本体法聚丙烯装置上应用成功,并已通过中国石化集团公司鉴定,其制备技术已获国家专利权。DQ-1球形催化剂的特点是:催化剂与聚合物均为球形,这对催化剂的分装加料,聚丙烯的喷料和包装都非常有利;催化剂的氢调敏感性好,聚合物等规度可调性好,表观密度高。

5.1.6 ND催化剂

北京化工研究呀院近期开发的一种催化剂,其特点是:氢调敏感性高、活性高,可不加外电子给体。

5.1.7 GP催化剂

GP催化剂是为了适用于Amoco气相聚合工艺而开发的,其氢调敏感性、立构选择性、催化剂寿命均相当于Amoco的CD催化剂。

5.2. 国产PP催化剂的应用状况

聚丙烯工业的技术关键在于催化剂的发展,国产聚丙烯催化剂,特别是N 型聚丙烯催化剂的开发,使连续化聚丙烯装置催化剂的国产化成为现实,为大型聚丙烯装置的国产化奠定了坚实的基础,具有显著的经济效益和深远的社会意义。

纵观国内聚丙烯的生产情况和消费结构,国产聚丙烯主要以低档料为主,专用料主要来源于进口。N型催化剂的开发,有利于改善我国聚丙烯的产品结构,可望能生产出高档的聚丙烯料。

N-Ⅱ催化剂的开发,提高了小本体聚丙烯产品的质量,使小本体聚丙烯用户有了根据需求选择催化剂的余地,N-Ⅱ催化剂还可以在小本体聚丙烯装置上开发不同牌号的产品,改变以往产品品种单一的局面。

国产催化剂形成有序的市场竞争,有利于促进催化剂开发的进展,催化剂性能的不断提高有利于聚丙烯多品种的开发生产,易形成良性循环。

催化剂活性的不断提高,促进了聚丙烯装置技术改进步伐的加快,有利于提

高装置的生产能力。比如:原设计年产3万t的小本体聚丙烯装置,通过使用高效催化剂及相应的技术改造,实际能力己达到4.5万t/a以上。

为适应高效催化剂,把好聚丙烯装置的原料精制关越来越重要。在小本体聚丙烯装置上问题尤为突出,目前国内大部分小本体聚丙烯装置以炼厂气丙烯为原料,H2O、S等杂质含量较高,不利于高效催化剂效能的充分发挥,因此,有待于我们在丙烯精制方面再下功夫。

催化剂活性的提高将缩短聚合反应时间,因此,对于小本体聚丙烯装置,有效地改善聚合釜的撤热效果,提高其取热能力将非常必要。

小本体聚丙烯装置自控手段的加强有利于平稳操作、提高产品的质量及增加装置的生产能力,同时装置自控技术的实施也能使高效催化剂性能得到更为有效的发挥。

六关于茂金属聚丙烯催化剂的应用

20世纪80年代以来,聚丙烯领域的又一代催化剂——茂金属催化剂称为发展的热点。1997年开始,茂金属催化剂合成聚丙烯工业化进展速度很快。与传统非均相Ziegler-Natta催化剂相比,茂金属催化剂是单一的活性中心,且所得的均聚物及共聚物具有分子量分布、组成分布窄的特性,另一特性是共聚性好。传统的非均相Ziegler-Natta催化剂与丙烯聚合的共聚单体种类只限于乙烯和丁烯-1,而茂金属催化剂与乙烯、己烯、十二碳烯、脂环烃都能有效地进行共聚。通过使用茂金属催化剂可以合成传统的非均相Ziegler-Natta催化剂所不能合成的新型聚合物。

6.1 茂金属催化剂的特征及聚合行为

茂金属是指由过渡金属(如锆、钛、铪等)与环戊二烯相连所形成的有机金属配位化合物,以其合成的高分子材料称为茂金属聚合物。与传统催化剂相比,茂金属催化剂活性高[最高催化聚合产率可达(Ti)7700㎏/g]、具有单活性中心反应优势并可控制聚合物中乙烯基的不饱和度等突出特点。目前,已开发应用的茂金属催化剂由三种基本结构,即普通茂金属结构、桥连茂金属结构和限定几何型茂金属结构,使用这些催化剂已成功地合成出一系列的新型材料。

茂金属催化剂和传统的Ziegler-Natta催化剂最根本的区别在于活性中心的分布,Ziegler-Natta催化剂有许多活性中心,其中只有一部分具有立体选择性,

因此合成的聚合物支链多、分子量分布宽。茂金属催化剂是又几何形状受到限制的过渡金属作为单一活性中心,活性极高,每个活性中心引发和生成的聚烯烃分子链的长度和共聚单体含量几乎相同,可精密控制分子量、分子量分布、共聚单体含量及其在主链上的分布和结晶结构。催化合成的聚合物是高立构规整聚合物,分子量分布窄。由于可以准确控制聚合物的物理性能和加工性能,所以能满足最终用途的要求。

6.2 茂金属聚丙烯国内外开发现状

茂金属催化剂即可以用于浆液法,也可用于本体法和气相法,并且它们的共聚性能极好,国外茂金属的开发上Fina公司、Hoechst公司、Exxon公司和三井东亚化学公司等。Exxon公司已在1995年开始生产茂金属聚丙烯,在美国Fina 公司的聚丙烯生产装置正在扩建,欧洲第一个商品级茂金属催化聚丙烯树脂已在BASF和Hoechst公司合资兴建的Targor公司的装置上投产。市场观察家认为,茂金属催化聚丙烯在屏蔽性和透明性等方面可得到改进,在制瓶业中取代PTE,在包装业中取代PVC。据催化剂集团预测,茂金属催化聚丙烯2005年市场占有率可望达到5%~6%,即年需求可达1450kt。

茂金属催化剂的发展也引起了国内同行的注意,并于1993年开始了茂金属催化剂及茂金属聚乙烯、聚丙烯的研制和开发。关于茂金属催化剂在聚丙烯方面的应用,如:北京石科院以茂金属催化剂选择制取间规聚丙烯的研究为开发突破口,取得了成功并实现了原料的国产化。使用该催化剂及其助催化剂,无论在常压或加压条件下,在溶液法、淤浆法或本体法,均取得了合格的间规聚丙烯,其三元间规立体规整度达到80%~93%。该院还对茂金属催化剂载体化进行了研究,使用载体茂金属催化剂进行乙烯和丙烯聚合,除表现出较好的催化活性外,其所用Al/Zr比仅为非载体催化剂体系的1/10,而且用载体茂金属催化剂制得的聚丙烯熔点高。北京化工研究院则致力于茂金属聚丙烯的开发。中山大学1998年开始着力于用茂金属催化剂合成间规聚丙烯。据报道:近4年来,中科院化学所成功地制备出第一张国产茂金属聚丙烯薄膜,这标志着我们在该领域有了新的良好开端。但是,我国茂金属催化剂在共聚聚丙烯方面的应用至今没有报道。6.3 茂金属无规及嵌段共聚聚丙烯

乙烯/丙烯共聚物以及与二烯烃的三元共聚物,是重要的工业合成材料,它

具有杰出的耐候性能,对氧和臭氧不敏感;耐酸碱性强,电性能和高低温性能优异。被应用于密封材料的通用无规聚丙烯,其熔点可达到130℃以上,而采用茂金属催化剂进行无规共聚时,用高级α-烯烃(HAO)等作为新的共聚单体,可获得比非均一催化剂更加优良的无规共聚物,其刚性和热变形温度较高。在密封等材料领域竟有广阔的应用前景。表6列出了不同催化剂可更有效地降低聚合物的熔点。

表6 不同催化剂无规共聚物的物性

项目茂金属催化剂

无规共聚物

非均一催化剂

无规共聚物

熔点/℃150 150

弯曲强度/Mpa 80 105

冲击强度(缺口)/kJ·m-138 35

热变形温度(0.45MPa)/℃100 80

光泽度(60o),% 88 92

关于嵌段共聚,据BASF公司报道,他们已经发现从未观察到的小球内新型固体结构(链结构)。茂金属均聚物所形成的矩阵结构与通常的等规聚丙烯有很大区别,因此,嵌段共聚物可望有新的物性平衡。将茂金属催化剂应用于聚丙烯嵌段共聚,如间规聚丙烯、丙烯/苯乙烯的无规和嵌段共聚物。丙烯与长支链烯烃、环烯烃、二烯烃等共聚物,还可以从分子级水平控制聚丙烯嵌段共聚物的物理性能,得到立体规整且相对分子量分布较窄的聚丙烯。

6.4 茂金属共聚聚丙烯新产品开发及应用

BASF公司利用茂金属催化剂生产出等规聚丙烯,牌号为NX70084,共聚物聚丙烯的透光率可达96%,机械性能与牌号为3248TC的通用型高透明无规共聚物相当。BASF公司称:用茂金属催化合成的无规聚丙烯共聚物的封焊温度比常规聚丙烯约低15℃。

BASF和Hoechst公司合资Targor公司投产的“Metocene X50081”产品同时具有均聚聚丙烯的强度合无规共聚聚丙烯的透明性。目前主要生产注射级产品,作为薄壁、透明包装制品的原料,生产能力将很快达到60kt/a。该产品在具有高

级无规共聚聚丙烯良好透明性的同时,其抗张强度提高60%,甚至高于通用均聚聚丙烯材料。另外,该产品由于分子量分布窄,其薄壁制品不易翘曲变形,与苯乙烯材料相比,还具有透明度高、密度小、耐热性好等特点。该材料的熔体流动性合脱模性好,易于加工,可用于药品合乳制品包装及各种食品合化妆品容器。

Fina Co.、Hoechst Co.还开发出茂金属丙烯/乙烯、丙烯/丁烯共聚物,都是无规含量较高的共聚物。Exxon Chem.Co.开发了α-高烯烃(HAO)/聚丙烯共聚物,各项性能指标均优于乙烯/丙烯共聚物,拟取代PVC做耐用包装薄膜材料,也可用于汽车保险杠等注塑件。茂金属-sPP产品结晶速度慢,通过加入成核剂可以增大结晶速率,加工以注射成型为主,不存在加工困难。

Exxon公司生产的茂金属催化乙烯-丙烯共聚物,熔点比传统聚丙烯低,但模量却比传统聚丙烯高20%,且蒸汽透过率低,这些特性都引起人们的广泛关注。

Exxon茂金属催化剂生产的无规聚丙烯共聚物,等规度分布窄,结晶度相同的这类茂金属聚丙烯比传统聚丙烯可萃取物少,挥发物含量低,前者可萃取物为0.7%,后者高达3.3%,前者挥发物含量为10×10-6,而后者高达235×10-4。

1997年,Exxon公司采用在同一载体上的双茂金属催化剂,在一个反应器中制备独特的等规聚丙烯均聚物和共聚物,该共聚物为双峰,并且可能是单反应器中制得的第一类真正的双峰树脂。可使树脂中共聚物链上能以三种方式:等规、间规和无规中任何一种排列丙烯单体。共聚物比均聚物更加引人注目,当加入乙烯后,最初的链断裂反应逆向进行,又开始形成长链。这种新的双峰共聚物可以在低于通常Ziegler聚丙烯加工温度8.3℃下制出良好的BOPP聚丙烯薄膜,这种具有突出加工性的树脂可能会将BOPP聚丙烯工业推向加工速度和生产经济的一个新水平,并使收缩性能达到前所未有的水平。

6.5金属茂催化剂应用还需更进一步推进

茂金属催化剂及单中心催化剂的研究开发已经耗费了大约40亿美元,大量的工作是与聚丙烯有关的。但涉及到费用及成本等问题,仍未获得可工业化的成果,仍正寻求改进产品及工艺,降低成本,扩大市场。一些公司目前仍在致力于HY/HS催化剂的改进,以确保开发的成果能在Spheripol工艺装置上应用。

Targor、Exxon、Dow、Fina、Grand Polymer和窒素等公司在金属茂催化剂或单中心催化剂、PP新产品开发领域中领先。Targor及Exxon公司对等规聚丙烯(IPP)有一项技术开发协议,计划将载体金属茂催化剂应用到Spheripol工艺装

PP材料性能和用途 聚丙烯成型工艺 PP聚丙烯 典型应用范围 汽车工业(主要使用含金属添加剂的PP:挡泥板、通风管、风扇等),器械(洗碗机门衬垫、干燥机通风管、洗衣机框架及机盖、冰箱门衬垫等),日用消费品(草坪和园艺设备如剪草机和喷水器等)。 注塑模工艺条件 干燥处理:如果储存适当则不需要干燥处理。熔化温度:220~275C,注意不要超过275C。 模具温度:40~80C,建议使用50C。结晶程度主要由模具温度决定。注射压力:可大到1800bar。 注射速度:通常,使用高速注塑可以使内部压力减小到最小。如果制品表面出现了缺陷,那么应使用较高温度下的低速注塑。 流道和浇口:对于冷流道,典型的流道直径范围是4~7mm。建议使用通体为圆形的注入口和流道。所有类型的浇口都可以使用。典型的浇口直径范围是1~1.5mm,但也可以使用小到0.7mm的浇口。对于边缘浇口,最小的浇口深度应为壁厚的一半;最小的浇口宽度应至少为壁厚的两倍。PP材料完全可以使用热流道系统。 化学和物理特性: PP是一种半结晶性材料。它比PE要更坚硬并且有更高的熔点。由于均聚物型的PP温度高于0C以上时非常脆因此许多商业的PP材料是加入1~4%乙烯的无规则共聚物或更高比率乙烯含量的钳段式共聚物。聚物型的PP材料有较低的热扭曲温度(100C)、低透明度、低光泽度、低刚性,但是有有更强的抗冲击强度。PP的强度随着乙烯含量的增加而增大。PP的维卡软化温度为150C。由于结晶度较高,这种材料的表面刚度和抗划痕特性很好。PP不存在环境应力开裂问题。通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。PP的流动率MFR范围在1~40。低MFR的PP材料抗冲击特性较好但延展强度较低。对于相同MFR的材料,共聚物型的强度比均聚物型的要高。由于结晶,PP的收缩率相当高,一般为1.8~2.5%。并且收缩率的方向均

目录 前言 (1) 第一章、世界聚丙烯市场现状及发展预测 (2) 第二章、中国聚丙烯应用情况 (3) 第三章、改性pp在汽车上的应用 (6) 第四章世界主要pp生产商 (7) 前言 聚丙烯(PP)是一种性能优良的热塑性合成树脂,产品具有密度小、生产成本低、透明度高、化学稳定性好、无毒、易加工、抗冲击强度、抗扰曲性以及电绝缘性好等优点,在汽车工业、家用电器、电子、农业、建筑包装以及建材家具等方面具有广泛的应用,已经成为世界5 大合成树脂中发展速度最快的产品之一。近年来,新型催化剂以及聚合工艺的不断推陈出新,使聚丙烯新产品不断涌现,大大拓展了聚丙烯的应用领域。新的生产技术和产品应用又进一步推动了世界聚丙烯工业不断向前发展。

第一章、世界聚丙烯市场现状及发展预测 据IHS化学发布的数据,2011年全球PP产量为5141.8万吨,需求为5 070.5万吨。其中,亚太地区的产量为2098.2万吨,需求为2 287.9万吨;欧洲产量为1 041.5万吨,需求为1 020.4万吨;北美地区产量为744.7万吨,需求为763.4万吨。预计2013年全球pp产量将达到6000万吨。 随着08年经济危机的影响逐步消除,世界pp的需求正在缓慢回升,随着过剩能力被吸收,到2012~2013年PP开工率将会提高,一重要的PP生产商北欧化工公司预测,认为在今后5年内全球PP需求将以年率5.5%~6%的速度增长。然而在西欧,北欧化工公司出售其大部分产量,预测西欧年增长率为2%。PP是一种销路很好的塑料,在发展中BRIC地区国家(巴西、俄罗斯、印度和中国)需求增速最高。而北欧化工公司尤其看好中欧和东欧市场,该公司在此有较快发展。 美国析迈公司还预测,到2014年北美和西欧将成为聚丙烯净进口地区。2008年北美地区聚丙烯净出口大约为86万吨,西欧地区净出口为77万吨。到2014年,北美地区将净进口近22万吨聚丙烯,而西欧将净进口122万吨聚丙烯,届时,两个亚洲公司中石油和印度信诚工业有望取代道达尔石化和英力士集团这两个欧洲公司,进入世

内容摘要 中国入世以来,汽车爆发性的增长,汽车零部件业也实现了持续、快速增长。据保守预测(估算),仅2012年产销双双突破1900万辆,中国整车需求的增长势必激发汽车其他产业的快速增长。虽然零部件市场潜力很大,但市场竞争越来越严峻。汽车整车企业根据市场竞争的要求,为提高品牌系列整车的价格、质量等整体竞争力,需要选择成本更低、品质更好、响应速度快和服务更优的汽车零部件企业供货。 近两年,公司(裕丰昌达汽车部件有限公司)未能开展其他关于汽车的业务,加上行业竞争对手实力强大,公司的市场份额受到挤压,所以决定在保持原有市场份额的基础上进军汽车环保市场来满足汽车市场不断变化的需求。 本文在营销理论的指导下,对汽车尾气催化剂做了市场分析,通过有目的地、有系统地搜集、记录、整理有关市场信息,了解汽车尾气催化剂市场需求现状,为公司进军该市场的可行性提供参考和借鉴。 关键词:汽车环保汽车尾气市场需求分析

裕峰昌达汽车部件有限公司汽车尾气 催化剂市场需求分析 一、导论 在全球生态环境不断恶化的今天,环保已经成为一个热门词。随着乘用车队伍的不断壮大,空气质量成了人们日益关注的问题。在各省市的环保局网站上,每日空气质量报告都在显著位置被及时公布。当今各地的节能减排攻坚战进行得如火如荼。所以选择一个质量较好、性能稳定、寿命较长的催化器就显得尤为重要。 裕丰昌达汽车部件有限公司是上海同业煤化集团有限公司的子公司,是山西省大同市大型零部件生产企业,公司现供车型为 Lavida 朗逸,UC 明锐,桑塔纳等。裕丰昌达汽车部件有限公司在为大同齿轮厂等企业配套过程中,获得了先进的技术支持,取得了丰厚的利润回报和较高的市场赞誉,公司近几年,业务量平稳发展,2012年销售收入达到1亿左右。零部件市场潜力很大,但市场竞争越来越严峻,公司决定在保持原有市场份额的基础上进军汽车环保市场,生产汽车尾气催化剂来满足汽车市场不断变化的需求。 二、裕丰昌达汽车部件有限公司相关简介 (一)公司简介 大同市裕峰昌达汽车部件有限公司成立于2001年初,注册资金4000万元,其中上海同业投资发展有限公司控股97.5%,自然人股东王大板出资2.5%。企业主要经营范围为汽车零部件加工销售,公司设立的主旨是打造精品,奉献社会,为中国重汽集团配套生产各种一流汽车零部件,诚信服务、精诚合作,最终发展成为为国内外机械动力集团打造国际一流的汽车传动装置生产基地。 (二)现阶段开发产品简介 目前公司正在致力于汽车尾气催化剂项目的开发和试产阶段。汽车尾气催化剂,是一种汽车尾气净化装置。一般安装位置在发动机排气气管出来后。外型看一般有椭圆、圆形两种,是一种新型的汽车环保产品。这种产品是为了消除汽车尾气中这些有

聚丙烯催化剂研发进展及发展趋势(一) 自世纪年代()催化剂问世以来,聚丙烯催化剂经过不断 改进得到了很大地发展,目前已经从需要脱灰、脱无规物地第一代催化剂发展到高活性、高立构规整性地高效第五代催化剂.催化剂地活性已由最初地几十倍提高到几百万倍,聚丙烯等规指数已达以上,生产工艺得到了简化.目前,催化剂仍是推动 聚丙烯技术发展地主要动力,催化剂和单活性中心催化剂都将继续发展.催 化剂将在高活性、高定向性地基础上向系列化、高性能化发展,不断开发性能更好地新产品;茂金属和非茂单活性中心催化剂()在聚丙烯领域地应用得到深入发展, 其发展目标是进一步实现技术地工业化和启动需求量较大地通用产品市场. 催化剂 目前,世界上生产所用地大多数催化剂仍是基于()催化体 系,即 沉积于高比表面和结合碱地 结晶载体上,助催化剂是 ( ) 等烷基铝类化合物,其特点是高活性(通常在催化剂左右)、 高立构规整性、长寿命和产品结构地稳定性好.世纪年代以来,美国、西欧和 日本等世界主要地生产商研究开发工作地重点主要集中于该类催化剂体系地改进上. 早在第一代催化剂出现后,人们就发现添加第三组分(多为给电子体,又称 为碱)对烯烃聚合行为和聚合物性能都会产生很大地影响.只有改变催化剂中 地给电子体(分为内给电子体和外给电子体两类),才能最大可能地改变催化剂活性中心地性质,从而最大程度地改变催化剂地性能.因此,新型给电子体地开发一直是开发地热点. 内给电子体 目前,内给电子体主要有,二酮、异氰酸酯、,二醚、烷氧基酮、烷氧基 酯、丙二酸酯、琥珀酸酯、,二醇酯、戊二酸酯、邻苯二甲酸高级酯、卡宾类化 合物以及环烷二元酸酯等,其中使用最多地是,二醚、琥珀酸酯和,二醇酯 类. ()以二醚类化合物为内给电子体地催化剂.二醚类化合物内给 电子体是由公司开发地.以二醚类化合物为内给电子体地丙烯聚合 催化剂具有高活性、高氢调敏感性及窄相对分子质量分布等特点,并且在聚合过程中不加入外给电子体时仍可以得到高等规度地.在较高温度和较高压力下,用该类催 化剂可使丙烯抗冲共聚物中地均聚基体具有较高地等规度,提高了结晶度.即使 熔体流动指数很高时,地刚性也很好,非常适合用作洗衣机内桶专用料.目前, 公司已经开发了一系列基于二醚类内给电子体地催化剂,据称催化剂地活性超 过(以每克催化剂生产地聚合物地质量计),聚合物地等规指数大于.

聚丙烯装置简介和重点部位及 设备(通用版) Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0357

聚丙烯装置简介和重点部位及设备(通用 版) 一、装置简介 (一)装置的发展及类型 1.装置发展 聚丙烯(Polypropylene,缩写为PIP)是以丙烯为单体聚合而成的聚合物,是通用塑料中的一个重要品种,结构式为: 1953年德国Ziegler等采用R3Al—TiCl4 催化体系制得高密度聚乙烯后,曾试图用R3 Al—TiCl4 为催化剂制取PP,但是只得到了无定形PP,并无工业使用价值。意大利的Natta教授继Ziegler之后对丙烯聚合进行了深入的研究,于1954年3月用改进的齐格勒催化剂紫色TiCl3和烷基铝成功地将

丙烯聚合成为具有高度立体规整性的聚丙烯。 1957年Montecatini公司利用Natta的成果在意大利Ferrara 建成了6000t/a的生产装置,这是世界上第一套PP生产装置,使PP实现了工业化生产。同年Hercules公司在美国Parlin也建成了9000t/a的生产装置,这是北美第一套PP生产装置。到1962年德国、日本、法国等国家也纷纷建厂,相继实现了PP的工业化生产。 2.装置的主要类型 50多年来已有二十几种生产聚丙烯的工艺技术路线,各种工艺技术按生产工艺的发展和年代划分,可分为第一代工艺,生产过程包括脱灰和脱无规物,工艺过程复杂,主要是70年代以前的生产工艺,采用第一代催化剂;70年代开发的第二代催化剂使生产工艺中取消了脱灰过程,称为第二代工艺;80年代以后,随着高活性、高等规度(HY/HS)载体催化剂的开发成功和应用,生产工艺中取消了脱灰和脱无规物,称为第三代工艺;按照聚合类型可分为溶液法、浆液法(也称溶剂法)、本体法、本体和气相组合法、气相法生产工艺。

PP塑胶材料特性 1.PP化学名称:聚丙烯,英文名称:Polypropylene,又名百折胶;缩水率:0.012至 0.018%; PP相对密度:0.9-0.91克/立方厘米 2.PP外观:未着色时呈白色半透明,蜡状;本色、圆柱状颗粒,颗粒光洁,粒子的尺寸在 任意方向上为2mm~5mm,无臭无毒,无机械杂质 3.PP用途:适于制作一般机械零件,耐腐蚀零件和绝缘零件;常见制品:盆、桶、家具、薄 膜、编织袋、瓶盖、汽车保险杠、电视机、收音机外壳、电器绝缘材料、防腐管道、板材、贮槽、扁丝、纤维、包装薄膜、风管、洗衣机框架及机盖、冰箱门衬垫、剪草机、喷水器。 4.PP成型性能 a.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解. b.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形,流道可作小些,排气不超过3丝 c.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显. 低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形 d.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中 5.PP的改性:可通过填充、增强、共混、共聚、交联来改性。添加碳酸钙、滑石粉、无机矿物等填料可提高PP(聚丙烯)的刚性、硬度、耐热性和尺寸稳定性;添加玻璃纤维、石棉纤维、云母、玻璃微珠等可提高拉伸强度,并可改善抗蠕变性、低温抗冲击性;添加热塑性弹性体TPE/TPR或橡胶等可提高冲击性能、透明性等等 6.PP注塑模工艺条件 干燥处理:如果储存适当则不需要干燥处理。预干燥温度在80℃左右。 熔化温度:220-275C,注意不要超过275C。 模具温度:40-80C,建议使用50C。结晶程度主要由模具温度决定。 注塑温度: 180-200℃之间, 注射压力:注塑压力在68.6-137.2MPa,可大到1800bar。 注射速度:使用高速注塑可以使内部压力减小到最小。如果制品表面出现了缺陷,那么 应使用较高温度下的低速注塑。 流道和浇口:对于冷流道,典型的流道直径范围是4~7mm。建议使用通体为圆形的注入 口和流道。所有类型的浇口都可以使用。典型的浇口直径范围是1~1.5mm,但也可以使用 小到0.7mm的浇口。对于边缘浇口,最小的浇口深度应为壁厚的一半;最小的浇口宽度应 至少为壁厚的两倍。PP材料完全可以使用热流道系统。要避免收缩痕,就要用大而圆的注 口及圆形流道,加强筋的厚度要小(例如是壁厚的50-60%)。PP制造的产品,厚度不能超 过3mm,否则会有气泡(厚壁制品只能用共聚PP)。

国内外聚丙烯产能规模分析 全球聚丙烯产能规模分析 1、产能增长 近些年来,全球聚丙烯产能快速增长,而消费增速放缓,导致装置开工率下滑。全球聚丙烯装置的平均开工率由2007年的92%下滑到2016年的83%,显示出全球聚丙烯行业竞争形势加剧。 中投顾问发布的《2017-2021年中国聚丙烯市场投资分析及前景预测报告》数据显示:2016年,全球聚丙烯产能约为6922万吨,亚洲产能最大为3128万吨,占全球总产能的45%。其他地区产能为北美869万吨、南美300万吨、西欧951万吨、中欧142万吨、非洲138万吨、中东827万吨、俄罗斯为153万吨等。 2、新增产能 2009-2016年间,全球聚丙烯新增产能为1409万吨。其中,亚洲产能增长1005万吨,占新增产能的71%;中东和印度地区新增产能250万吨和135万吨,分别占新增产能的18%和10%。同期,俄罗斯新增72万吨,非洲新增40万吨,北美、西欧和南美均存在产能的缩减。 3、开工率 2016年全球聚丙烯开工率约为84%,聚丙烯总产量为5860万吨。近年来,我国聚丙烯装置能力持续扩张,由2005年的545万吨增长到目前的1675万吨,产能增长2倍多。 国内聚丙烯产能规模分析 中投顾问发布的《2017-2021年中国聚丙烯市场投资分析及前景预测报告》数据显示:截至目前,国内聚丙烯粒料总产能已达到1921.5万吨/年,年内新增产能180万吨/年,同比增长约9.77%,年内PDH装置中景石化一期以及多套煤化工装置相继投产,截止目前煤制聚丙烯总产能达到386万吨/年占国内总产能的30%左右。 图表2016年已投产及计划投产装置 单位:万吨/年

聚丙烯催化剂研发进展及发展趋势(一) 自20世纪50年代Ziegler-Natta(Z-N)催化剂问世以来,聚丙烯催化剂经过不断 改进得到了很大的发展,目前已经从需要脱灰、脱无规物的第一代催化剂发展到高活性、高立构规整性的高效第五代催化剂。催化剂的活性已由最初的几十倍提高到几百万倍,聚丙烯等规指数已达98%以上,生产工艺得到了简化。目前,催化剂仍是推动聚丙烯技术发展的主要动力,Z-N催化剂和单活性中心催化剂都将继续发展。Z-N催化剂将在高活性、高定向性的基础上向系列化、高性能化发展,不断开发性能更好的新产品;茂金属和非茂单活性中心催化剂(SSC)在聚丙烯领域的应用得到深入发展,其发展目标是进一步实现技术的工业化和启动需求量较大的通用产品市场。 1 Ziegler-Natta催化剂 目前,世界上PP生产所用的大多数催化剂仍是基于Ziegler-Natta(Z-N)催化体 系,即TiCl 3 沉积于高比表面和结合Lewis碱的MgCl 2 结晶载体上,助催化剂是 Al(C 2 H 5 ) 2 Cl等烷基铝类化合物,其特点是高活性(通常在50kgPP/g催化剂左右)、 高立构规整性、长寿命和产品结构的稳定性好。20世纪90年代以来,美国、西欧和日本等世界主要的PP生产商研究开发工作的重点主要集中于该类催化剂体系的改进上。 早在第一代Z-N催化剂出现后,人们就发现添加第三组分(多为给电子体,又称 为Lewis碱)对烯烃聚合行为和聚合物性能都会产生很大的影响。只有改变催化剂中的给电子体(分为内给电子体和外给电子体两类),才能最大可能地改变催化剂活性中心的性质,从而最大程度地改变催化剂的性能。因此,新型给电子体的开发一直是5开发的热点。 1.1内给电子体 目前,内给电子体主要有1,3-二酮、异氰酸酯、1,3-二醚、烷氧基酮、烷氧基 酯、丙二酸酯、琥珀酸酯、1,3-二醇酯、戊二酸酯、邻苯二甲酸高级酯、卡宾类化合物以及环烷二元酸酯等,其中使用最多的是1,3-二醚、琥珀酸酯和1,3-二醇酯类。 (1)以1,3-二醚类化合物为内给电子体的催化剂。1,3-二醚类化合物内给 电子体是由Basell公司开发的。以1,3-二醚类化合物为内给电子体的丙烯聚合 催化剂具有高活性、高氢调敏感性及窄相对分子质量分布等特点,并且在聚合过程中不加入外给电子体时仍可以得到高等规度的PP。在较高温度和较高压力下,用该类催化剂可使丙烯抗冲共聚物中的均聚PP基体具有较高的等规度,提高了结晶度。即使熔体流动指数很高时,PP的刚性也很好,非常适合用作洗衣机内桶专用料。目前,Basell公司已经开发了一系列基于二醚类内给电子体的催化剂,据称催化剂的活性超过100 kg/g(以每克催化剂生产的聚合物的质量计),聚合物的等规指数大于99%。

聚丙烯(PP)的介绍 聚丙烯概述 聚丙烯采用齐格勒-纳塔催化剂使丙烯催化聚合而得,它是分子链节排列得很规整的结晶形等规聚合物。聚丙烯的英文名称为Polypropylene,简称PP,俗称百折胶。聚丙烯按其结晶度可以分为等规聚丙烯和无规聚丙烯,等规聚丙烯为高度结晶的热塑性树脂,结晶度高达95%以上,分子量在8~15万之间,以下介绍的聚丙烯主要为等规聚丙烯。而无规聚丙烯在室温下是一种非结晶的、微带粘性的白色蜡状物,分子量低(3000~10000),结构不规整缺乏内聚力,应用较少。 聚丙烯(PP)作为热塑塑料聚合物在塑料领域内有十分广泛的应用,因所用催化剂和聚合工艺不同,所得聚合物性能,用途也不同。PP有很多有用的性能,但还缺乏固有的韧性,特别是在低于其玻璃化温度的条件下。然而,通过添加冲击改性剂,可以提高其抗冲击性能。 一、聚丙烯的特性 (1)物理性能:聚丙烯为无毒、无臭、无味的乳白色高结晶的聚合物,密度只有0.90~.091g/cm3,是目前所有塑料中最轻的品种之一。它对水特别稳定,在水中24h的吸水率仅为0.01%,分子量约8~15万之间。成型性好,但因收缩率大,厚壁制品易凹陷。制品表面光泽好,易于着色。(2)力学性能:聚丙烯的结晶度高,结构规整,因而具有优良的力学性能,其强度和硬度、弹性都比HDPE高,但在室温和低温下,由于本身的分子结构规整度高,所以冲击强度较差,分子量增加的时候,冲击强度也增大,但成型加工性能变差。PP最突出的性能就是抗弯曲疲劳性,如用PP注塑一体活动铰链,能承受7×107次开闭的折迭弯曲而无损坏痕迹,干摩擦系数与尼龙

相似,但在油润滑下,不如尼龙。 (3)热性能:PP具有良好的耐热性,熔点在164~170℃,制品能在100℃以上温度进行消毒灭菌,在不受外力的,150℃也不变形。脆化温度为-35℃,在低于-35℃会发生脆化,耐寒性不如聚乙烯。 (4)化学稳定性:聚丙烯的化学稳定性很好,除能被浓硫酸、浓硝酸侵蚀外,对其它各种化学试剂都比较稳定,但低分子量的脂肪烃、芳香烃和氯化烃等能使PP软化和溶胀,同时它的化学稳定性随结晶度的增加还有所提高,所以聚丙烯适合制作各种化工管道和配件,防腐蚀效果良好。(5)电性能:聚丙烯的高频绝缘性能优良,由于它几乎不吸水,故绝缘性能不受湿度的影响。它有较高的介电系数,且随温度的上升,可以用来制作受热的电气绝缘制品,它的击穿电压也很高,适合用作电气配件等。抗电压、耐电弧性好,但静电度高,与铜接触易老化。 (6)耐候性:聚丙烯对紫外线很敏感,加入氧化锌、硫代丙酸二月桂酯、碳黑或类似的乳白填料等可以改善其耐老化性能。 二、聚丙烯的用途 (1)薄膜制品:聚丙烯薄膜制品透明而有光泽,对水蒸汽和空气的渗透性小,它分为吹膜薄膜、流延薄膜(CPP)、双向拉伸薄膜(BOPP)等。 (2)注塑制品:可用于汽车、电气、机械、仪表、无线电、纺织、国防等工程配件,日用品,周转箱,医疗卫生器材,建筑材料。 (3)挤塑制品:可做管材、型材、单丝、渔用绳索。打包带、捆扎绳、编织袋,纤维,复合涂层,片材,板材等。吹塑中空成型制品各种小型容器等。 (4)其它:低发泡、钙塑板,合成木材,层压板,合成纸,高发泡可作结构泡沫体。 三、聚丙烯的成型加工 聚丙烯的成型加工性好,成型的方法很多,如注塑、吹塑、真空热成型、涂覆、旋转成型、熔接、机加工、电镀和发泡等,并可在金属表面喷涂。其中注塑成型的比例大,注塑温度在180~200 之间,注塑压力在68.6~137.2MPa,模具温度为40~60℃。预干燥温度在80℃左右。应避免PP 长时间与金属壁接触。 聚丙烯的二次加工性很好,其印刷性比聚乙烯好,照相凸版,胶版、平凹板等印刷方法均可使用,要获得良好的良好的耐热、耐油、耐水等要求的印刷性能,须经电晕放电处理等再行印刷。 四、聚丙烯的改性 聚丙烯可通过填充、增强、共混、共聚、交联来改性。如添加碳酸钙、滑石粉、无机矿物质等填料,可提高刚性、硬度、耐热性和尺寸稳定性;添加玻璃纤维、石棉纤维、云母、玻璃微珠等可提高拉伸强度,并可改善抗蠕变性、低温抗冲击性;添加弹性体和橡胶等可提高冲击性能、透明性等等。 均聚PP和共聚PP的介绍 1. PP均聚物 聚丙烯(PP)作为热塑塑料聚合物于1957年开始商品化生产,是有规立构聚合物中的第一个。其历史意义更体现在,它一直是增长最快的主要热塑性塑料,2004年它的全国总产量达到300万吨。它在热塑性塑料领域内有十分广泛的应用,特别是在纤维和长丝、薄膜挤压、注塑加工等方面。 1.1 化学和性质

聚丙烯主要的气相法生产工艺简介 第四代聚丙烯生产工艺主要包括上图所示的二个大类,在这里着重介绍一下气相法工艺。 气相法聚丙烯工艺的研究和开发始于20世纪60年代,1967年BASF公司在Ludwigshafen建成一套采用立式搅拌床反应器的气相聚丙烯工艺中试装置。1969年BASF和Shell的合资ROW公司在德国Wesseling采用立式搅拌床反应器建成世界上第一套万吨/年气相聚丙烯工业装置,命名为Novolen工艺。20世纪70年代,美国Amoco公司开发出采用接近活塞流的卧式搅拌床气相反应器的气相法PP生产工艺。80年代初期,UCC公司将其成熟的气相流化床Unipol聚乙烯工艺用于聚丙烯生产中,推出了Unipol气相聚丙烯工艺。日本的Sumitomo公司也于同期开发出

采用气相流化床的气相法工艺。目前,世界上气相法PP生产工艺主要有BP公司的Innovene工艺、Chisso工艺、联碳公司的Unipol工艺、BASF公司的Novolen工艺以及住友化学公司的Sumitomo工艺等。 Innovene工艺 Innovene工艺又名BP-Amoco工艺。工艺的主要特点是采用独特的接近活塞流的卧式搅拌床反应器。用这种独特的反应器,因颗粒停留时间分布范围很窄,可以生产刚性和抗冲击性非常好的共聚物产品。这种接近平推流的反应器可以避免催化剂短路。当有乙烯存在时,可以生成大颗粒共聚物,而不是在均聚物颗粒内生成细粉,这些细粉将降低共聚物的低温冲击强度,并形成不必要的胶状体。因此该工艺很窄的反应停留时间分布可以实现用多个全混反应釜均聚反应器才能生产的高抗冲共聚物的要求。另外,由于这种独特的反应器设计,该工艺的产品过渡时间很短,理论上产品的过度时间要比连续搅拌反应器或流化床反应器短 2/3,因而产品切换容易,过渡产品很少。 Innovene工艺采用丙烯闪蒸的方式撤热。液体丙烯以一种能保持反应器床层干燥的方式从各个进料点喷入反应器内,液体丙烯汽化后,其单体的分压小于它的露点压力,并足以撤走反应热。操作中必须严格控制液体丙烯的进料速度和其在反应器中的汽化,以保证床层干燥程度、流化程度与反应温度范围之间的平衡。

国内聚丙烯消费结构分析 卓创资讯刘鹏飞 2014-04-04 16:56:24 分享到: 我国的聚丙烯产品主要用于生产编织制品、薄膜制品、注塑制品、纺织制品等,广泛应用于包装、电子与家用电器、汽车、纤维、建筑管材等领域。未来几年,聚丙烯在各个领域的需求量持续增长,消费结构也将逐步发生改变。 从上图中可以看出,我国塑料制品中PP拉丝及注塑占有相当大的比例。薄膜料其次占到16.9%,纤维及其他PP原料所占比例较少。目前我国聚丙烯通用料市场相对饱和,而专用料市场则缺口较大,进口产品中70%以上为专用料。因此,未来在汽车、家电、PP 注塑料市场将有很大的发展潜力,聚丙烯医用专用料产品在物理性能上,具有较高的可控流变性、透光性,以及良好的机械性和耐热性,在市场上占有一定的竞争优势。 市场分类市场细分终端市场 挤出制品拉丝、编织、纤维、管材编织袋、无纺布、丙纶地毯、管材制品 薄膜制品BOPP、CPP 包装膜、保鲜膜、电容膜 注塑制品日用杂项、白色家电、汽车配件容器、医用制品、保险杠、家电外壳 其他制品 一、塑编市场

作为PP主流消费体,塑编产量近几年增速明显下降,其中2009年增速最高,到达27%,而2010-2013年增速持续下降,2013年增速约在13%。截止2013年底,大大小小的塑编企业约在1万家,预测2013年全国塑编企业可能完成塑编产量约为1350万吨,而其发展在未来消费格局不断变化下占比逐步下降已成定局。 二、注塑领域国产缺口大 在这一领域,中国自给率偏低,PP 注塑料一半以上要依赖进口,进口产品主要来自韩国、日本、新加坡、欧美和中东。随着中国家电、汽车、包装等行业发展,PP消费市场将一步成熟,消费结构将向国际靠拢,因此,注塑料将是打破消费格局的生力军。 三、膜料市场供需失衡 据卓创统计,截至2013年国内BOPP总产能已经超过450万吨,较2009年几乎翻了一番,国内BOPP膜料几近饱和,由于加工技术要求较低,利润相对较大,因而近几年投资热情不减,由此造成的膜厂开工率降低以及利润空间被极度压缩,内耗严重。 CPP 在PP 薄膜中所占比例较小,而由于其增加应用领域且性能与BOPP差距不断缩小,因此抢占了BOPP一定市场份额。截至2013年底,CPP行业的总产能已达到95.19万吨。 四、管材市场 近几年房地产市场“一路高涨”,农村自来水工程及相关市政建设都极大刺激了管材市场的发展,PP类管材2009年占管材类比例在7%-8%,2013年占比在15%左右,尽管现阶段PP类管道占比较少,但其逐年增加的市场份额将极大挑战PE管材和PVC管材。外部环境看,替代性塑料以及钢罐、纸等的竞争,通讯工程向光纤传输系统转变将导致今后聚丙烯管材增长受到限制。 五、纤维制品 以丙纶纤维和无纺布为主。由于丙纶比重轻,织物效应高,保暖性好,,能够提高服装的舒适性和卫生性,近年来丙纶细旦丝在服装用途开发上进展明显,而丙纶地毯仍是其现阶段主攻方向。 无纺布具有塑料制品所不具有的环保性能,全世界范围内用于无纺布生产的纤维中有63%为聚丙烯,婴儿尿片、成人尿片、妇女卫生巾均为一次性个人卫生用品,潜在市场相当庞大。 综上,我国聚丙烯加工制品趋向多元化方向发展,随着塑编所占消费比例逐渐下降,注塑、薄膜类产品的不断开发,聚丙烯下游消费格局将逐步改变。

2017年贵金属催化剂行业市场分析报告

目录 贵金属催化剂是化工新材料发展的基础 (4) 铂钯铑等是最常用的贵金属催化剂 (4) 2021 年全球催化剂规模预计达 220 亿美元以上 (5) 多因素驱动贵金属催化剂行业发展 (5) 催化技术作为一种绿色环保技术,其发展得到国家大力支持 (5) 国产贵金属催化剂正逐步实现进口替代 (6) 贵金属催化剂回收利用开启新的生产渠道 (7) 贵金属催化剂下游应用持续增长 (8) 汽车尾气排放标准升级带动贵金属催化剂需求上升 (8) 燃料电池领域是贵金属催化剂的潜在市场 (11) 庞大的精细化工市场对贵金属催化剂的需求强劲 (13) 国际巨头垄断,国内贵金属催化剂企业处于成长中 (14) 西安凯立( 834893.OC):国内技术领先的贵金属催化剂供应商 (15) 公司简介 (15) 公司的竞争优势 (18) 未来的成长性 (18) 凯大催化( 830974.OC):均相催化剂行业的领导者 (19) 公司简介 (19) 公司的竞争优势 (22) 未来的成长性 (23) 陕西瑞科( 430428.OC):贵金属催化技术整体解决方案供应商 (23) 公司简介 (24) 公司的竞争优势 (26) 未来的成长性 (27) 风险提示 (28)

图表目录 图表 1:贵金属催化剂的类型 (4) 图表 2:多项政策助推催化剂产业的发展 (6) 图表 3:2016 年全球铂矿产量为 172 吨 (7) 图表 4:我国汽车保有量逐年提高, 2017 年一季度达到 3 亿辆 (8) 图表 5:国 V 及以上标准的汽车占比仅 10.5% (9) 图表 6:不同排放标准汽车的污染物排放量分担率 (10) 图表 7:燃料电池的主要类型 (12) 图表 8:燃料电池堆的成本构成 (12) 图表 9:我国的精细化工市场规模呈逐年增长趋势 (13) 图表 10:2016 年公司实现营业总收入 3.42 亿元 (15) 图表 11:2016 年公司归母净利润同比增长 31.55% (16) 图表 12:贵金属催化剂销售占公司营收的 76.3% (17) 图表 13:公司产品综合毛利率相对稳定 (17) 图表 14:2016 年公司收入大增,达到 1.73 亿元 (20) 图表 15:2016 年公司归母净利润 449 万元 (20) 图表 16:2016 年汽车尾气净化用催化剂占比大幅提高 (21) 图表 17:2016 年公司产品综合毛利率下降至 8.02% (21) 图表 18:2016 年公司实现营业收入 1.81 亿元 (24) 图表 19:2016 年公司归母净利润同比增长 60.6% (25) 图表 20:公司的销售收入主要来自贵金属催化剂销售 (25) 图表 21:2016 年公司综合毛利率达到 21.69% (26)

7. 环境风险分析 聚丙烯催化剂及石油炼制助剂属微毒化学品,在其生产、贮运、应用等每个环节都潜在着对人类生活及生态环境的污染危害。另外,通过工程分析可知,江西西林科新材料有限公司现有生产线所使用的原辅材料大都属于微毒或者易燃物质,例如:金属钠为易燃物质;四氢呋喃、环戊二烯、CO为有毒化学试剂,因此,本次环评主要针对以上物质进行事故风险分析。 7.1 环境风险物质的理化性质、毒性指标 环境风险物质的理化性质详见表3-2: 7.2 环境风险原因分析 7.2.1 运输、装卸过程 江西西林科实业有限公司生产所使用的四氢呋喃、双环戊二烯、金属钠、氯化锰、二甲苯、氯甲烷等原辅材料均由外地购买,因此,在运输、装卸过程中可能存在的风险事故为: (1)最为严重但几率很小的是运输过程中因意外交通事故,造成有毒物料进入环境,导致周围部分人员的中毒,或者发生火灾; (2)运输过程中因管件老化、阀门密闭不严等原因而造成有毒物质逸散、泄漏,引起中毒现象;

(3)装卸过程中因操作人员失误,或管道阀门等部件密封不严,造成物料泄漏,造成工作人员中毒现象。 7.2.2 贮存与生产过程 CO、四氢呋喃、双环戊二烯、金属钠、氯化锰、二甲苯、氯甲烷等原辅材料在贮存过程中可能存在的风险事故为: 管理人员失误或不可抗拒因素等造成物料泄漏引发污染事故:在生产过程中由于设备管道、阀门老化或操作未按规范,致使物料泄漏逸散,导致人员中毒。 7.3 环境事故影响分析 通过分析可知,该厂环境污染事故主要是由于CO、四氢呋喃、环戊二烯、金属钠、氯甲烷、氢气、氮气、双环戊二烯、二甲苯、氯化锰、浓硫酸等有毒有害物料的泄漏及发生火灾等原因造成的。事故污染程度则由物料的理化性质、毒性、消耗量、生产工艺发及事故发生地环境状况等一系列因素决定。 CO、四氢呋喃、氯甲烷属易燃易爆物料。其中CO用量为204Nm3/d,四氢呋喃用量为0.75t/d,氯甲烷用量为1.2t/d,消耗量较大。因此,在运输、生产及贮存过程中一旦发生泄漏,极易进入空气引发污染事故,甚至发生火灾。本次环评建议江西西林科实业有限公司应对CO、四氢呋喃、氯甲烷的贮存予以限制,尽量做到即用即运,降低贮存风险,并能针对性地采取相应的事故风险防范、应急措施,避免环境污染引发的污染纠纷事件。

聚丙烯英文名称:Polypropylene(简称PP)的典型应用范围: 汽车工业(主要使用含金属添加剂的PP:挡泥板、通风管、风扇等),器械(洗碗机门衬垫、干燥机通风管、洗衣机框架及机盖、冰箱门衬垫等),日用消费品(草坪和园艺设备如剪草机和喷水器等)。 注塑成型工艺条件: 1.PP料从280℃附近会开始劣化,所以加热温度宜在270℃以下操作,其分子配向性很强, 在低温成型时,易因分子配向而翘曲及扭曲,宜注意。 2.高压成形时须使用高压成型机。 3.退缩倾斜可能放大。流道、浇口须因应流动性设计。注意控制材料温度及型模度。 4.成形收缩率为0.35%左右、加热温度180~300℃、模具温度20~80℃、料管温度 220~270℃、喷出料温度210~280℃、射出压力400~1000kg/cm²、最低操作温度 200℃。 5.浇口设计必须注意成形品之黏着。成形品设计须防止发生凹陷及变形。成形收缩率约为 0.8~1.5%。 6.使用热风干燥干燥温度为60~90℃、需时1小时、料管温度第一段为240~250℃;第二 段为190~250℃;第三段为170~230℃;第四段为150~210℃;模具表面温度20~60℃。 7.温度设定:射嘴200~220℃、前段190~215℃、中段190~210℃、后段185~200℃;螺杆 转速120~最大rpm、模具温度20~70℃、射出压力700~1800℃、保压极长30~70%、背 压120~200kg/cm²。 8.密度0.90~0.91g/cc,比重0.9~0.92线膨胀系数0.000058~0.0001/℃,成型收缩率 1.0~ 2.5%,热变形温度57~63℃ PP塑料,化学名称:聚丙烯 英文名称:Polypropylene(简称PP) 比重:0.9-0.91克/立方厘米成型收缩率:1.0-2.5% 成型温度:160-220℃ 特点:密度小,强度刚度,硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆、不耐磨、易老化. 适于制作一般机械零件,耐腐蚀零件和绝缘零件 成型特性: 1.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解. 2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形. 3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,90度以上易发生翘曲变形 4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集?

中英名称 中文名称 (聚丙烯)[1] 英文名称 Polypropylene 性能特性 (1)物理性能:聚丙烯为无毒、无臭、无味的乳白色高结晶的聚合物,密度只有0.90~.091g/cm3,是目前所有塑料中最轻的品种之一。 它对水特别稳定,在水中24h的吸水率仅为0.01%,分子量约8~15万之间。成型性好,但因收缩率大,厚壁制品易凹陷。制品表面光泽好,易于着色。 (2)力学性能:聚丙烯的结晶度高,结构规整,因而具有优良的力学性能,其强度和硬度、弹性都比HDPE高,但在室温和低温下, 由于本身的分子结构规整度高,所以冲击强度较差,分子量增加的时候,冲击强度也增大,但成型加工性能变差。PP最突出的性能就是抗弯曲疲劳性, 如用PP注塑一体活动铰链,能承受7×107次开闭的折迭弯曲而无损坏痕迹,干摩擦系数与尼龙相似,但在油润滑下,不如尼龙。 (3)热性能:PP具有良好的耐热性,熔点在164~170℃,制品能在100℃以上温度进行消毒灭菌,在不受外力的,150℃也不变形。脆化温度为-35℃,在低于-35℃会发生脆化,耐寒性不如聚乙烯。 (4)化学稳定性:聚丙烯的化学稳定性很好,除能被浓硫酸、浓硝酸侵蚀外,对其它各种化学试剂都比较稳定,但低分子量的脂肪烃、芳香烃和氯化烃等能使PP软化和溶胀,同时它的化学稳定性随结晶度的增加还有所提高,所以聚丙烯适合制作各种化工管道和配件,防腐蚀效果良好。 (5)电性能:聚丙烯的高频绝缘性能优良,由于它几乎不吸水,故绝缘性能不受湿度的影响。它有较高的介电系数,且随温度的上升,可以用来制作受热的电气绝缘制品,它的击穿电压也很高,适合用作电气配件等。抗电压、耐电弧性好,但静电度高,与铜接触易老化。(6)耐候性:聚丙烯对紫外线很敏感,加入氧化锌、硫代丙酸二月桂酯、碳黑或类似的乳白填料等可以改善其耐老化性能。 PP聚丙烯为无毒、无臭、无味的乳白色高结晶的聚合物,密度只有0.90~0.91g/cm3,是目前所有塑料中最轻的品种之一。它对水特别稳定,在水中24h的吸水率仅为0.01%,分子量约8~15万之间。成型性好,但因收缩率大,厚壁制品易凹陷。制品表面光泽好,易于着色。PP聚丙烯的高频绝缘性能优良,由于它几乎不吸水,故绝缘性能不受湿度的影响。它有较高的介电系数,且随温度的上升,可以用来制作受热的电气绝缘制品,它的击穿电压也很高,适合用作电气配件等。抗电压、耐电弧性好,但静电度高,与铜接触易老化。

聚丙烯市场调研报告格式 在品牌推广之前,第一步必须进行的是对目标市场的了解、分析和研究。市场调查报告,或称市场研究报告、市场建议书是广告文案写作的一个要件。阅读市场调研报告的人,一般都是繁忙的企业经营管理者或有关机构负责人,因此,撰写市场调查报告时,要力求条理清楚、言简意赅、易读好懂。接下来,小编教你聚丙烯市场调研报告的格式,希望对你有帮助。 一、市场调查报告的格式一般由:标题、目录、概述、正文、结论与建议、附件等几部分组成。 (一)标题 标题和报告日期、委托方、调查方,一般应打印在扉页上。 关于标题,一般要在与标题同一页,把被调查单位、调查内容明确而具体地表示出来,如《关于哈尔滨市家电市场调查报告》。有的调查报告还采用正、副标题形式,一般正标题表达调查的主题,副标题则具体表明调查的单位和问题。如:《消费者眼中的棗读者群研究报告》。 (二)目录 如果调研报告的内容、页数较多,为了方便读者阅读,应当使用目录或索引形式列出报告所分的主要章节和附录,

并注明标题、有关章节号码及页码,一般来说,目录的篇幅不宜超过一页。例如; 目录 1、调查设计与组织实施 2、调查对象构成情况简介 3、调查的主要统计结果简介 4、综合分析 5、数据资料汇总表 6、附录 (三)概述 概述主要阐述课题的基本情况,它是按照市场调查课题的顺序将问题展开,并阐述对调查的原始资料进行选择、评价、作出结论、提出建议的原则等。主要包括三方面内容:第一,简要说明调查目的。即简要地说明调查的由来和委托调查的原因。 第二,简要介绍调查对象和调查内容,包括调查时间、地点、对象、范围、调查要点及所要解答的问题。 第三,简要介绍调查研究的方法。介绍调查研究的方法,有助于使人确信调查结果的可靠性,因此对所用方法要进行简短叙述,并说明选用方法的原因。例如,是用抽样调查法还是用典型调查法,是用实地调查法还是文案调查法,这些一般是在调查过程中使用的方法。另外,在分析中使用的方

世界催化剂市场分析 随着低硫燃料油标准实施,全球劣质原油加工量增加和炼油产能不断提高,世界炼油催化剂市场正在强劲增长。未来几年全球炼油催化剂市场需求有望以年均 2.8%的速度增长,到2010年市场规模将达到35亿美元,消费量将达到410万吨。加氢精制催化剂的增势最猛,将以年均 4.4%的速度快速增长,到2010年的市场规模将达到 18亿美元。快速增长的主要原因是发达国家低硫燃料油标准进入最终实施阶段,同时中国、印度和墨西哥等国也开始对燃料中的硫含量进行限制,以及炼油厂高硫原油的加工量日益增加。催化裂化(fcc)催化剂市场需求的年均增速为 2.7%,到 2010年的市场规模为12亿美元,其主要动力是来自发展中国家汽油消费量的增加。 中东、中国和印度等地新建fcc装置陆续投产的影响,未来几年全球fcc 催化剂市场的需求前景看好。如果未来3-5年内所有宣布的新建fcc装置均能投产,那么全球fcc催化剂需求将增长20%。为满足市场需求,全球三大fcc催化剂生产商雅保、巴斯夫和格雷斯—戴维逊当前fcc催化剂装置的开工率接近90% 的高位。市场供求紧张已促使生产商进行一些小型的脱瓶颈改造,但新增能力有限。巴斯夫2005年收购了恩格哈德公司后,已成为全球fcc 催化剂生产领域的领先者。受中国、印度和中东地区人均燃料消费量增加的刺激,未来几年全球fcc催化剂市场需求有望以年均3%-4%的速度增长。未来几年全球加氢催化剂市场需求将以年均3%-5%的速度快速增长。其原因有个3个方面:一是劣质原油加工量的增加;二是炼油产品消费量的增加;三是实施更为严格的燃料标准。使用油砂生产超低含硫柴油燃料所需的催化剂量,要比以常规原油生产超低含硫柴油燃料所需量高20-30倍。 能源成本的大幅攀升并没有阻止催化剂生产商发展的步伐,相反给它们提供了发展的良机。炼油、石化和聚合物生产商为减少能源的消费、提高产品产率和增加产品的选择性,正在不断加大催化剂的使用力度和范围。在这种良好的市场前景预期下,催化剂生产商正在加大投资力度进行扩能和开发新的产品,催化剂生产商的赢利也正呈现强劲增长的势头。 未来五年需求增速最快的是用于石化生产的催化剂,预计将以年均7.2%的速度快速增长,到2013年的市场份额将达到43.4亿美元:用于聚合物生产的