*杨自林,1960年生,工程师;1981年毕业于重庆石油校矿机专业,一直从事石油钻具、工具技术管理工作,曾发表论文多篇。地址:(401237)重庆市长寿县云台镇。电话:(023)40826115。

钻具失效事故的原因分析及对策

杨自林* 游华江 蹇宗承

(四川石油管理局川东钻探公司)

杨自林等.钻具失效事故的原因分析及对策.天然气工业,2000;20(3):57~59

摘 要 石油钻柱主要由方钻杆、钻杆、钻铤三大部分组成,因服役条件十分恶劣,使其成为钻井设备工具中的一个薄弱环节。特别是在深井、超深井及复杂地质环境条件下钻井,钻具失效事故时有发生,四川川东地区仅1996年~1997年间就发生了303次钻具井下断裂事故,造成了很大的经济损失。防止和减少钻具失效,关键在预防,为此,根据钻柱各部分在井内的受力特点不同将其划分为钻柱井口处、零应力点上部、零应力点附近、零应力点下部四个钻具失效段进行研究,查出其失效的实质及根本原因,提出科学可行的防范措施,有利于全面系统地预防预测钻具失效。文章从分析钻具在使用过程中的受力情况出发,根据钻柱各部位在井内的受力情况,剖析了四种经常发生的、带共性的钻柱失效的主要特征及根本原因,重点提出了比较可行的、科学的预防这几种常发性钻具失效事故的有效措施和看法。

主题词 钻井 钻井工具 钻具事故 钻柱损坏 分析

由于钻柱工作条件十分恶劣和钻柱结构的内在原因,形成了一个薄弱环节,其应力敏感区、敏感点是其频繁发生失效事故的根本所在,特别是在川东地区高硬度、多断层、高含硫、高压力、大倾角的高陡地质环境中打井,每年要发生几十次乃至上百次的钻具失效事故,约占中国石油天然气总公司的1/5~1/6,损失相当惊人。这些钻具失效事故按其失效特征和原因,以及在钻柱上的不同部位,可归纳为几种常发性和带有共性的钻具失效。钻具失效一般由钻具本身质量问题或钻具使用管理不当造成。作为钻具本身质量问题,国内外有关研究机构(如我国石油管材研究所)已开展了大量富有成效的研究工作。几年来,我们在如何科学使用和管理钻具方面开展了大量的失效分析和统计分析,发现钻具一旦失效就会在某一钻柱段接二连三地发生,而且失效类型基本相似,于是根据钻柱在井内的受力特点不同将其划分为几个常发性钻柱失效段进行研究,总结出了预防和减少常发性钻具失效的有效措施,通过实践,取得了显著的效果。

钻具失效的特征及根本原因

和预防措施

钻具失效的实质及原因分析是一项复杂的问

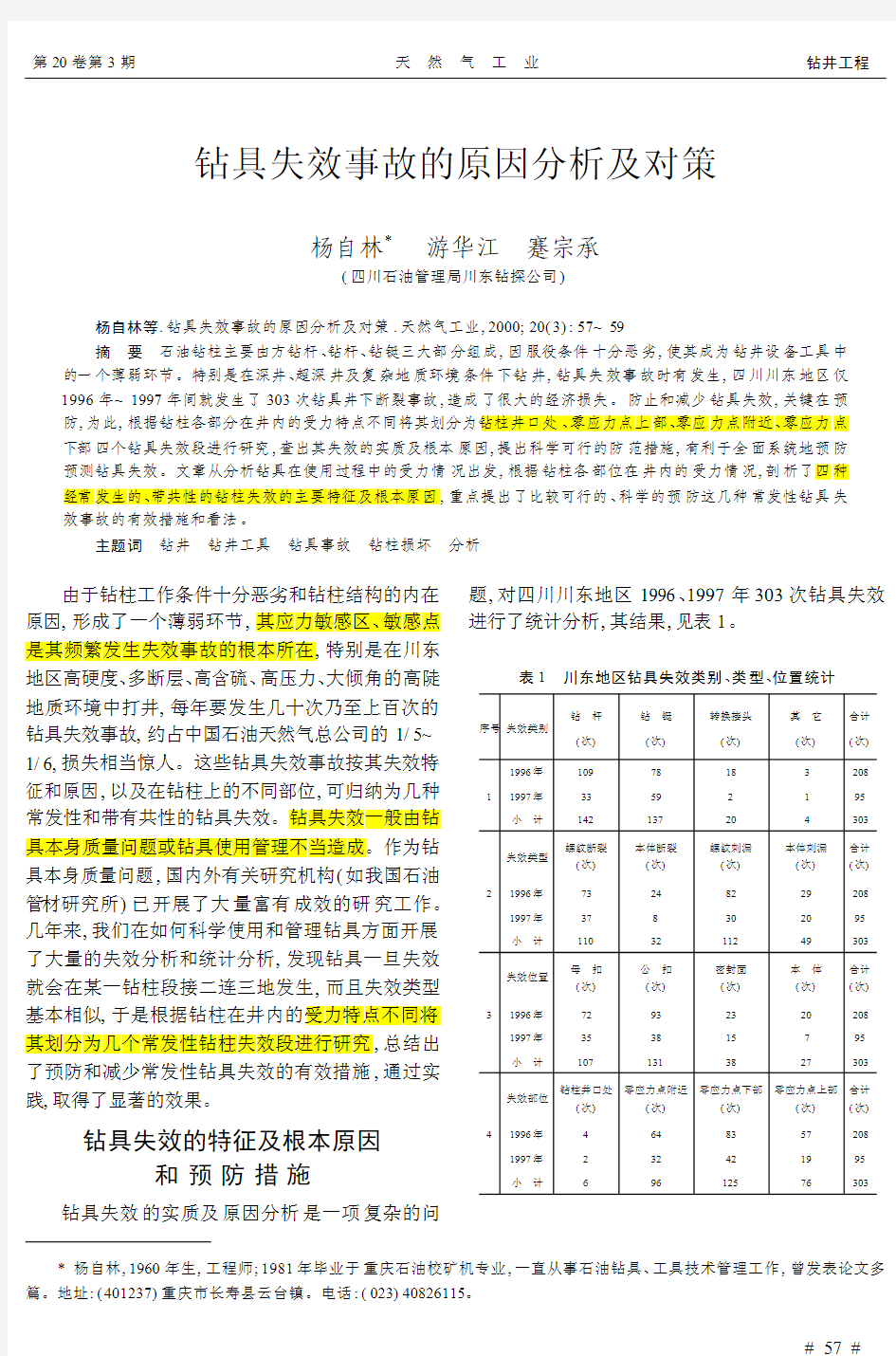

题,对四川川东地区1996、1997年303次钻具失效进行了统计分析,其结果,见表1。

表1 川东地区钻具失效类别、类型、位置统计

序号失效类别

钻 杆

(次)

钻 铤

(次)转换接头

(次)其 它

(次)合计

(次)1

1996年109781832081997年33592195小 计

1421372043032

失效类型螺纹断裂(次)本体断裂(次)螺纹刺漏(次)本体刺漏(次)合计(次)1996年732482292081997年378302095小 计11032112493033

失效位置母 扣(次)公 扣(次)密封面(次)本 体(次)合计(次)1996年729323202081997年353815795小 计10713138273034

失效部位钻柱井口处

(次)零应力点附近

(次)零应力点下部

(次)零应力点上部

(次)合计(次)1996年46483572081997年232421995小 计

6

96

125

76

303

#

57#第20卷第3期 天 然 气 工 业 钻井工程

从表1可以看出:钻具失效类别以钻杆、钻铤、转换接头为主,这主要是因钻柱的结构组合和钻具本身的结构特点以及钻具在井内工作的受力特性所决定的。钻具失效类型以螺纹断裂、刺漏和本体断裂、刺漏为主,这与钻具的工况和钻具先裂后刺再失效的失效机理相稳合。钻具失效位置以公扣、母扣刺漏、断裂失效为主。因为,一方面螺纹是整个钻柱上最薄弱的环节,其寿命一般难于同钻具本体相抗衡;另一方面钻具有其特殊的使命,在承受复杂交变应力频繁作用的同时,还要输送高压钻井液)))泥浆,因此,螺纹及其台肩密封问题与失效必然存在着内存联系。钻具失效井深在501~1500m的a311.10mm井眼和1501~3500m的a215.90 mm井眼段极易发生,这是由于此井段较长、井眼尺寸较大、井身质量难以控制、钻具负荷最重所造成。

根据以上统计分析,为查明钻具失效的主要原因,提出可行的预防措施,把钻具失效与钻具失效机理、钻具受力特性、钻具本身结构和钻柱组合结构特点、钻井井身轨迹等诸因素进行综合分析,依据钻具失效所发生在钻柱上的部位不同概括为几种常发性钻具失效事故(见表1序列3)。

1.钻柱井口处

此处承受着最大拉应力作用。一方面起下钻时,由于惯性的作用,井口处钻柱承受着较大瞬间陡增的冲击载荷,致使拉应力大幅度上升;另一方面在处理复杂井下事故如/卡钻0上提钻具解卡时,井口钻柱拉应力最大,很容易因拉应力超过钻柱本身抗拉极限而发生断裂失效事故,其失效特征主要表现为:1钻具螺纹上扣扭矩太大,使公螺纹大端2~3扣断裂;o上提钻具拉力过大,速度过快将钻柱本体或螺纹提断;?下放钻具速度过快,吊卡在座转盘时,钻具吊卡台肩根部失效,特别是90b吊卡台肩更为突出;?错误操作井口装置导致钻具失效。

预防措施:1针对不同的钻具类别和螺纹尺寸,根据有关技术标准采用不同的上扣扭矩,使其螺纹连接达到最佳状态;o在上提/解卡0时,要注意观察指重表的读数,上提力绝对不能超过钻具本身的屈服极限;?下放钻具不能/过猛0,特别是双吊卡起、下钻作业时;?钻杆吊卡台肩结构对其使用寿命有严重的影响,研究表明,90b钻杆台肩应力集中系数较大(约2.08),18b钻杆台肩应力集中系数较小(约1.19),其应力集中系数之比为:K f18b/K f90b U 57%,即90b钻杆台肩结构疲劳寿命仅为18b结构的43%,为此,要尽量推广使用18b斜坡钻杆;?吊卡上、下两工作面应保证平行,特别是对吊卡上平面进行修理时,应严格控制其与下平面的平行度;?双吊环有效长度应合理匹配,尽量保证等长,以改善起下钻时钻杆吊卡台肩处的受力情况。

2.钻柱/零应力点0及其附近处

钻井过程中,由于地层较硬或软硬突然变化,使钻头受压极不稳定容易产生垂直冲击和横向振动负荷,导致钻柱受拉与受压的/零应力点0在钻柱上随时上、下/浮动0,这部分钻柱在承受剪切应力和交变弯曲应力的同时,又承受着频繁的拉、压交变应力作用,所以,失效往往发生在此处,其特征主要为:1公母螺纹刺穿失效;o公母螺纹断裂失效。

3.钻柱/零应力点0以下部分

这部分钻柱的主要作用是给钻头提供钻压,在正常钻进过程中承受轴向压应力和交变弯曲应力作用,当钻头在坚硬岩层钻进突然/遇阻卡0发生蹩跳时,钻柱又承受复杂而剧烈的振动载荷,此时,越靠近钻头的钻柱受力情况越复杂,其失效特征为:1失效位置一般发生在钻铤公母螺纹消失处或台肩密封面;o失效形式多数为公螺纹断裂、母螺纹刺穿或断裂、台肩刺漏等。

钻柱/零应力点0附近及其以下部位,一般为钻铤部分,受力情况有许多共同点或相似处,预防其失效的主要措施有:1根据井下钻柱的受力及工作情况,随时调整对钻具使用寿命影响最为敏感的转速、钻压、泵压等钻井参数,保证钻具在最佳状态下工作;o钻铤的合理搭配:一是根据井眼尺寸不同选择有利于安全钻井的钻铤结构;二是针对不同规格的钻铤在扣型设计上采用合理的弯曲强度比,使其公母螺纹强度之间有一个适当的平衡关系,其原则是弯曲强度比等于或接近2.5为最佳;?遇较硬地层或软硬频繁交替的井段钻井时,在钻头与钻铤之间加入减震器钻进(最好加入双向减震器);?上扣扭矩必须满足公母螺纹连接后在弯力矩作用下既能够防止台肩分离而失去其密封效能或脱扣,又不至于公扣屈服或母扣胀大而失效;?提高钻铤螺纹的修复质量。一是强行采用成形刀具加工,二是推广采用根部圆角半径较大的数字型螺纹,三是改善母螺纹消失端与内孔过度的结构形状,四是在公母螺纹消失处加工应力分散槽,五是采用钻铤螺纹冷滚压强化工艺。

4./零应力点0以上部位

/零应力点0以上部位一般为靠近钻铤的钻杆柱部分和靠近钻杆的1/2~2/5钻铤部分,这部分钻柱

#

58

#

钻井工程天然气工业2000年5月

承受的轴向力虽然以拉应力为主,但在钻井遇蹩跳或送钻过猛时,也会将零应力点/弹0至这部分钻柱上,使其受力的复杂程度不压于/零应力点0以下的钻铤,另外,加上这部分钻柱(特别是钻杆)的刚性远低于/零应力点0以下的钻柱,因此它就成了整个钻柱上最薄弱的环节。其失效特征为:1钻杆本体与加厚过度带刺穿、断裂;o密封台肩/研磨0成二次台肩或将钻杆母扣胀成/喇叭口0;?公母螺纹脱扣或刺漏、断裂。

对于这类失效可采用以下综合预防措施:1加入足够数量的钻铤,原则是使拉、压/零应力点0控制在钻头以上1/2~3/5的钻铤柱上;o在钻铤与钻杆之间加入5~7柱a127.0mm 加重钻杆并在钻头上加入减震器;?适当调整钻井参数;?可在加重钻杆以上加入10~15柱新钻杆或一级钻杆;?采用最佳

上扣扭矩紧扣;?推广使用内涂层钻杆和改进了内加厚过渡带结构的新型钻杆。

结 束 语

针对常发性钻具失效事故采取了以上的预防措施:先后有效的缓解或解决了七里42、七里41、池40、云安4)1、云安14、较1、云安6、天东14、龙会2、新17、黄龙3等11口井典型钻具失效的问题。可见,加强失效分析及信息反馈工作,从大量的钻具失效事故中查出钻具失效的有关规律及共性,提出相应的对策措施,对预防、预测和减少钻具失效事故,提高钻具使用寿命和综合经济效益具有十分重要的意义。

(收稿日期 1999-11-29 编辑 钟水清)

*陈忠实,1956年生,高级工程师;1982年毕业于西南石油学院。地址:(643000)四川省自贡市。电话:(0813)4611512。

提高川西南地区钻井速度的有效途径

叶林祥 陈忠实*

(四川石油管理局川西南矿区)

叶林祥等.提高川西南地区钻井速度的有效途径.天然气工业,2000;20(3):59~62

摘 要 四川地质构造复杂,纵向上高低压力系统交错分布,横向上炭酸盐岩裂缝系统展布又难以预测,因而钻井液密度很难做到自上而下科学地平衡钻井。在实际工作中往往考虑更多的是地层压力梯度异常带来的井喷事故,为了避免这类事故,经常采用构造上已钻井出现过的最高压力梯度来设计钻井液密度,这种做法对多数井是过平衡钻井,严重影响机械钻速,造成钻井速度慢,钻井成本高。文章以川西南地区钻井资料分析为基础,找出了影响钻井速度的因素:a215.9mm 井段是影响整口井钻井速度的主要井段,如果在a215.9mm 井段提高钻井速度,一口井的钻井周期就可加快。提高川西南地区的钻井速度的两个有效技术途径:一是平衡钻进,二是高密度条件下使用螺杆钻具带巴拉斯钻头钻井。在几个构造多口井的实践中取得了良好的技术、经济效益,并提出了现场搞好这两项工作应注意的问题。

主题词 四川 西南 钻井 钻头 钻井液 钻井速度 分析

基本情况分析与工作重点

影响钻井速度的因素很多,一般可分为两大类:第一类是地质条件、岩层性质和钻井深度等不能任意改变的客观因素;第二类是钻头类型、钻井液性能、钻井参数和钻井方式等可由人们选定的可调变量。解剖川西南地区所钻井的井身结构,各井段所用钻井时间,所采取的钻井措施,不难看出a215.9mm 井段提高钻井速度的潜力最大,而钻井液密度和钻井方式是影响这一井段钻井速度的主要因素。从川西南地区已钻井分井段时效分析表(表1)可以看出a215.9mm 井段最长、钻井时间最长,也是提高一口井钻井速度的重要井段。因此,对于提高川西南地区的钻井速度、缩短钻井周期,重点应解#

59#第20卷第3期 天 然 气 工 业 钻井工程

WELL KILLING TECHNIQUE BY DIRECT PUMPING2IN METHOD

Lei Zongming(Petroleum Engineering Depart2 ment of Chongqing Petroleum Higher Training School)and Li Qiang(Research Institute of Drilling and Production Technology of Sichuan Petroleum Ad2 ministration).NAT UR.GAS IND.v.20,no.3,pp. 54~56,5/25/2000.(ISSN1000-0976;In Chinese) ABSTRACT:The well killing technique by direct pumping2 in method is an empty well control method,which i s suited to t he condition that when the dr illing fluid in gas well is blown2 off,the well can be shut2in by wellhead assembly,but the well can not be killed by circulation because t here is no drill str ing in t he borehole,and for which,such factors as the wellhead assem2 bly,downhole conditions,formation pr essure build2up character2 istics and dynamic pressure control in the process of killing well, etc.,are compr ehensively considered.T he key of the method is to understand t he r elation between the build2up rate of the liquid column pressure of the well killing fluid in borehole and that of formation pressure after well is shut2in and to determine the turning point of casing pressure change,i.e.maximum casing pressure in well killing oper ation,and then,taking t his as the well killing boundar y condition,a rational well killing program can be designed.Through verifying the on2site well killing data from three wells,the results of theoretical calculation are basical2 ly identical with the practical well killing data,having a good pract icability.

SUBJECT HEADI NGS:Gas well,Drilling fluid,Killing well,Direct pumping2in method,Technique

Lei Zongming(pr o f es sor),bor n in1955,graduated from Sout hwest Petroleum Institute in1982.He has been engaged in t eaching and researching wor ks for a long time.Add:Chongqing Petr oleum Higher Training School,Daping,Chongqing (400042),China T el:(023)69092330

,,,,,,,,

ANALYSIS OF THE CAUSE FOR DRILL S TRING FAILURE ACCIDENTS AND THE COUNTERMEASURES

Yang Zilin,You H uajiang and Jian Z ongcheng (East Sichuan Drilling Co.of Sichuan Petroleum Ad2 ministration).NAT UR.GAS IND.v.20,no.3,pp. 57~59,5/25/2000.(ISSN1000-0976;In Chinese) ABSTRACT:The drill str ing for oil well dr illing is com2 posed of thr ee major par ts,namely,square kelly,drill pipe and drill collar.Ver y adverse service condition makes t he drill str ing become a weak link in drilling tools.Especially,in case of drilling deep or ultradeep well,or under complex geological conditions, the drill string failure accidents occur somet imes.In East Sichuan r egion,for example,303downhole drilling pipe breaking acci2 dents have occurr ed only during1996~1997,causing a great pe2 cuniary loss.The key to prevention and reduction of the drill string failure lies in prevention.For this r eason,in view of the differ ent stressed characterist ics of the differ ent sections of the drill string in borehole,the research is conducted by dividing the drill string into four failure sections,namely,the section at the wellhead and the sections at the upper par t,vicinity and lower part of the zero st ress point,to investigate the essence and basic r eason of the failur e,and to put forward scientific and feasible preventing measur es,thus,being advantageous to complete and systemat ic prevention and forecast of the dr ill str ing failure. T hrough analyzing the stressed state of each part of the drill string in borehole,the four main characteristics and basic reasons of the drill string failure that often occurs and is of general char2 acter are analyzed and the feasible,scientific and effective mea2 sures for prevent ing t hese common drill string failure accidents are emphat ically proposed in thi s paper.

SUBJECT HEADINGS:Drilling,Drilling tool,Drill tool ac2 cident,Drill stem failure,Analysis

Y a ng Zilin(engineer),born in1960,gr aduated in field mechanism from Chongqing P etroleum Higher T raining School in1981.He has been engaged in the technical management of drilling tools all along and has published several treatises.Add: Yuntai town,Changshou county,Chongqing(401237),China

T el:(023)40826115

,,,,,,,,

EFFECTIVE WAY TO RAISE DRILLING S PEED IN SOUTHWEST SICHUAN REGION Ye Linxiang and Chen Zhongshi(Southwest Sichuan Mining District of Sichuan Petroleum Admin2 istration).NAT UR.GAS IND.v.20,no.3,pp.59~ 62,5/25/2000.(ISSN1000-0976;In Chinese) ABSTRACT:The geological structures in Sichuan are com2 plex:t he high pr essure system and low one being crisscross dis2 tributed longitudinally and the spread of the carbonate fracture systems being difficult to be predicted horizontally,t hus,the drilling fluid density is difficult to meet the requirements of the scientific drilling under balanced pressure from above to below.In the practice,what is considered even more is t he blowout acci2 dent caused by the abnormal formation pressure gradient.In or2

6

NAT URAL GAS INDUSTR Y/May2000

新型螺杆钻具的研发及发展方向摘要 由于目前国内螺杆钻具制造技术水平的限制,再加上使用操作不当,造成螺杆钻具井下事故频发,由此带来了较大经济损失。因此,如何采取有效的预防措施,最大限度地减少螺杆钻具井下事故发生,既是提高钻井经济效益的迫切要求,也是充分利用螺杆钻具潜在寿命的重要前提。本文系统分析了螺杆钻具的发展方向,并对螺杆钻具有关实际问题提出了有益的建议。 关键词:螺杆钻具;发展现状;新型螺杆钻具;发展方向;研发建议 1螺杆钻具结构及工作原理 螺杆钻具主要由四大部件组成:旁通阀总成、马达总成、万向轴总成及传动轴总成,如图1所示。其外部由旁通阀接头、马达壳体、万向轴壳体及传动轴壳体通过锥管螺纹依次相连,内部连接顺序是:马达转子的下端与万向轴相接,万向轴的下端与传动轴相接。 图1 螺杆钻具四大部件 旁通阀总成位于马达总上端,当下钻时,钻柱内腔与钻柱外环空相通,钻柱外环空的钻井液进入钻柱内腔,起钻时,钻柱内腔的钻井液进入钻柱外环空,起到平衡钻柱内外压力平衡作用。 马达总成是螺杆钻具的核心机构,也是螺杆钻具的动力源。马达由转子和定子两个部件组成,从马达的一端流到另一端时,推动转子在定子中转动,将液压能转换为机械能。螺杆钻具的转子头数越多,转速越低,扭矩越大;头数越少,转速越高,扭矩越小。

万向轴总成主要有万向轴和万向轴外壳组成。万向轴总成的作用是把转子的行星运动转换为传动轴总成的定轴转动。它把马达和传动轴联成一体并把马达提供的转速和扭矩传递给传动轴及钻头。 传动轴总成是位于螺杆钻具的下端,传动轴总成的作用是将马达产生的旋转动力传递给钻头。 螺杆钻具以钻井液(或压缩气体)为动力,钻井液(或压缩气体)由钻杆进入螺杆钻具旁通阀总成后,使阀芯关闭,然后进入螺杆钻具马达总成,在马达进出口处形成一定压差推动马达的转子旋转,产生扭矩和转速,通过万向轴和传动轴总成传递到钻头上,达到钻井的目的。 2发展现状 美国在50年代中期开始研制螺杆钻具,1962年用于生产,不同厂家生产的有迪纳钻具、纳维钻具和波斯钻具,其基本原理都是基于容积式马达,只是内部结构和技术参数有不同。近十年来,随着水平井、径向井、分支井的大量涌现,螺杆钻具的发展也产生了质的飞跃,在美国和西欧,几乎90%的大、中曲率半径水平井的定向造斜和水平井段都是由螺杆钻具钻成,目前已发展出许多新型的专用螺杆钻具。 国内螺杆钻具的研制起步较晚,从20世纪80 年代中后期形成一定规模,目前常规螺杆钻具已规格化、系列化,各主要生产厂家中大港、北京、德州等厂家产品已覆盖国内绝大部分市场。在工作寿命、易损件耐磨性、特种螺杆的设计制造等方面与国外有一定的差距。国内马达数一般为4级或6级,不能完全满足水平井等一些特殊工艺的需要,短半径水平井钻井作业的钻具在国内也只处于起步阶段。 3新型螺杆钻具简介 随着螺杆钻具研发技术水平的提高,加之新材料、新工艺的不断涌现,螺杆钻具的泵体技术发展较快,出现了以下几类能够解决专项问题、满足不同需要的螺杆钻具。 (一)串联多级马达 串联马达的动力段总成增加了一节动力段,中间用一钛挠性轴相连,使马达输出的扭矩和功率增加,但其需要的驱动量、转速与单一动力段马达是一样的,设计与制造材料方面的改进,使串联马达具有极好的耐用性。 (二)加长马达 加长马达就是把动力段加长,使马达的输出扭矩增加。加长马达装备有改进的加强的轴承组合,设计时用有限元分析法评估了各部分的性能,从而能满足输出大扭矩、高负载的需要。 (三)中空转子马达 大斜度井和水平井需要大排量洗井以利于清砂,实心转子马达额定排量小,中空转

钻杆失效原因分析 在钻井过程中,钻杆在任何部位失效都会造成严重的后果,甚至使井报废。我国各油田每年发生钻杆事故约五六百起,经济损失巨大,每年进口各种规格的钻杆就要耗用数亿元人民币的外汇。随着浅层资源的不断枯竭,今后越来越多的钻深井、超深井,钻杆的安全可靠性就成为一个十分突出的问题。 钻杆失效一般表现为本体断裂和刺漏,钻杆螺纹处失效等。原因大致是由以下一些因素引起的:钻进时钻杆的基本力学工况,钻具的组合及钻井工艺,井径规则性,偏磨,螺纹密封脂,钻井液,钻杆结构和材料,地层因素,井内腐蚀介质等,以上因素交互作用的结果导致钻杆失效。 钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在远远小于100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。除旋转向下的运动,同时还有钻杆的各种振动和涡动。 钻具组合及钻井工艺钻杆作为一个旋转的细长弹性杆件,有其固有振动频率,钻具的组合决定了此固有频率。钻杆旋转时还会产生纵向、横向和扭转3种形式的振动,当它们的频率与固有频率相吻合时则产生共振。共振的结果会在原来钻杆疲劳应力的基础上附加一个额外的疲劳应力,加速钻杆的失效。采用长效螺杆钻杆替代转盘钻定向井、水平井的钻井工艺可以减少钻杆的旋转弯曲疲劳程度。 如牙轮钻头轴产生的纵向振动频率与钻头-钻柱系统的固有自振频率相同时会出现共振,使钻头的振幅增大,产生极大的冲击载荷,加剧钻杆疲劳。再如用于不同直径或不同扣型钻杆过渡的配合接头使用不当,配合接头本身螺纹(主要是公扣)和与之相连的钻杆螺纹就可能断裂。

PCB失效分析技术及部分案例 作为各种元器件的载体与电路信号传输的枢纽,PCB已经成为电子信息产品的最为重要而关键的部分,其质量的好坏与可靠性水平决定了整机设备的质量与可靠性。但是由于成本以及技术的原因,PCB在生产和应用过程中出现了大量的失效问题。 对于这种失效问题,我们需要用到一些常用的失效分析技术,来使得PCB在制造的时候质量和可靠性水平得到一定的保证,本文总结了十大失效分析技术,供参考借鉴。 1.外观检查 外观检查就是目测或利用一些简单仪器,如立体显微镜、金相显微镜甚至放大镜等工具检查PCB的外观,寻找失效的部位和相关的物证,主要的作用就是失效定位和初步判断PCB 的失效模式。外观检查主要检查PCB的污染、腐蚀、爆板的位置、电路布线以及失效的规律性、如是批次的或是个别,是不是总是集中在某个区域等等。另外,有许多PCB的失效是在组装成PCBA后才发现,是不是组装工艺过程以及过程所用材料的影响导致的失效也需要仔细检查失效区域的特征。 2.X射线透视检查 对于某些不能通过外观检查到的部位以及PCB的通孔内部和其他内部缺陷,只好使用X 射线透视系统来检查。X光透视系统就是利用不同材料厚度或是不同材料密度对X光的吸湿或透过率的不同原理来成像。该技术更多地用来检查PCBA焊点内部的缺陷、通孔内部缺陷和高密度封装的BGA或CSP器件的缺陷焊点的定位。目前的工业X光透视设备的分辨率可以达到一个微米以下,并正由二维向三维成像的设备转变,甚至已经有五维(5D)的设备用于封装的检查,但是这种5D的X光透视系统非常贵重,很少在工业界有实际的应用。 3.切片分析 切片分析就是通过取样、镶嵌、切片、抛磨、腐蚀、观察等一系列手段和步骤获得PCB

螺杆钻具壳体联接螺纹的强度分析及优化本文针对当前螺杆钻具失效问题,以壳体联接螺纹为研究对象,从钻具振动入手,对于螺纹参数优选问题展开研究。螺杆钻具被称为定排量马达(PDM),它是一种容积式井下动力钻具,主要包括以下几部分:旁通阀、马达总成、万向轴总成和传动轴总成等。 工作原理是将高压钻井液压入马达,使其旋转,从而驱动钻头钻进,这一过程是高压钻井液压力能转化为机械能。与其他动力钻具相比,螺杆钻具本身的结构特点及性能优势决定着其应用范围广、效率高、操作简单等优点。 目前,螺杆钻具失效概率居高不下,钻具振动较大,钻具联接螺纹断裂时有发生。因此,对于螺杆钻具失效问题的研究非常有必要。 螺杆钻具失效类型主要有:壳体断裂、定子橡胶失效、联接螺纹断裂等,多半都是疲劳引起的失效,现如今针对螺杆钻具联接螺纹疲劳寿命及可靠性的研究,还有许多方面要完善,如在联接螺纹寿命计算中将环境载荷及材料性能等看作为常值而不是服从分布的变量,得出寿命值为一固定值;对螺杆钻具联接螺纹寿命的可靠性研究仅限于数据统计和理论计算上,并没有从其振动冲击动态响应方面进行分析研究。因此螺杆钻具联接螺纹强度与寿命可靠性方面研究还需进一步完善。 国内外大量钻井现场显示,螺杆钻具联接螺纹的疲劳破坏主要存在两种失效形式:疲劳断裂和牙齿剪切失效,一般来说最大应力出现于公扣和母扣的最后几牙螺纹附近,螺纹多从此处开始出现裂纹而发生断裂。螺杆钻具壳体承受复杂的交变弯曲应力,由于钻具壳体比其联接螺纹的刚性大,所以应力集中在联接螺纹上,因此极易发生联接螺纹疲劳断裂。

本文针对螺杆钻具壳体联接螺纹结构问题展开分析,分别从螺纹失效、钻柱力学、钻具振动、螺纹强度等几个方面分析问题。查阅国内外相关文献资料,首先了解到螺纹失效类型、失效机理,从螺杆钻具失效问题中得到其联接螺纹失效的原因,分析可能导致此类失效的静态或动态特性,然后通过对钻柱力学和钻具振动的了解,钻具联接螺纹主要受到钻柱动态载荷的作用。 因此在分析螺纹结构强度问题之前,必须对于钻柱力学和振动问题进行分析,以得出螺纹强度分析的初始条件。通过对钻柱力学的分析模拟复杂的钻柱系统的实际受力状态,简化力学数学模型,以提出假设条件,为钻柱建模分析提供了理论支撑。 钻具振动是导致钻具失效的主要原因,在研究螺纹结构之前必须对钻具振动机理及其求解方法进行较为细致的研究,文中列举了多种求解方式,提出较为合理的假设条件,强调了纵向振动对钻柱的寿命影响最大,然后根据实际钻具组合建立了钻柱纵向振动模型,借助于有限元分析软件对钻具组合进行受迫振动分析(谐响应分析),初步得出了钻柱振动规律与特征,同时也为螺杆钻具壳体联接螺纹强度分析提出了初始载荷条件。本文以φ244螺杆钻具为研究对象,对其壳体联接螺纹结构分别从牙型角、螺距、锥度等参数的不同来优选出最佳设计,借助于有限元分析软件进行螺纹几何建模,定义合理边界条件,加载求解分析,提取数据结果(所有齿根位置等效应力、轴向应力,危险点应力值和最大接触应力值等)。 文中针对大量方案组合分析出的庞大结果数据,首先采用正交设计方案三因素三水平进行分析,以减少对三种因素的细化分析方案,然后运用正交数据分析方法(均值化、极差法)进行结果数据整理,在效应折线图上可较为明显地看出各因素各水平的变化特征,进而优化各因素的水平值。最后分别对螺纹锥度和牙型

螺杆钻具出现钻时变慢解析 本人在螺杆钻具公司从事现场技术,以下是总结的个人经验,希望拿出来大家探讨一下。有错误的地方请大家及时提出。 下面的现象是使用螺杆钻具出现的钻时逐渐变慢的情况,并不是突然变慢或者是没有进尺。关于其他现象的解析,我会慢慢的发帖希望大家能支持。 1.钻时变慢 操作步骤1 上提螺杆循校对循环泵压 观察到:循环立压偏高(与计算立压相比或之前的循环立压相比),可能性如下 1.1钻头泥包 判断方法:在钻井过程中立压会有上升(一般都会堵水眼)。而且转盘(顶驱)扭矩会下降。 原因:排量偏低、地层粘黏度高、钻井液性能不良。都会导致钻头泥包现象的出现。 解决办法:循环一段时间钻井液,仍不见效果,可建议起钻检查钻头。 观察到:循环立压不变,可能性如下 1.2.1水平段、造斜段摩阻过大 判断方法:转盘(顶驱)复合钻进时,扭矩过大。 原因:钻压大部分无法施加到钻头上导致。 解决办法:短起或者长起。 1.2.2 马达输入动力不足

判断方法:加钻压(工作钻压范围内)钻进,会出现憋泵的情况。 原因: a 排量不足。 解决办法:检查排量在推荐排量之内。(如果排量是靠近钻具使用的下线,钻压也要适当的减少)建议使用排量在推荐范围内的中间值靠上,排量开到最大排量的70%~90%钻时会比较理想。 b 钻具使用后期。 解决办法:如果想继续使用一段时间,可以提高排量会加快钻时。 c 润滑剂或油基泥浆中柴油腐蚀马达总成 注:在加入润滑剂的井中,如果螺杆钻具使用时间不长,就出现此状况该考虑润滑剂问题导致。如果返出胶块,用手捏胶块看其软硬程度,润滑剂腐蚀的会把胶块“软化”。 经过试验证实以下几种润滑剂对橡胶腐蚀性较大: 针对油基螺杆:津联低荧光润滑剂DRH-3D 旺盛水基润滑剂DEH-03 成都西油华巍抗高温抗饱和盐润滑剂RH-220 巴州盛达JH-3 巴州三元SYA07 解决办法:换润滑剂 d 井底温度过高,导致的橡胶掉块。如果返出胶块,用手捏会感觉到胶块很硬。 解决办法:使用高温螺杆

在钻井过程中,钻杆在任何部位失效都会造成严重的后果,甚至使井报废。我国各油田每年发生钻杆事故约五六百起,经济损失巨大,每年进口各种规格的钻杆就要耗用数亿元人民币的外汇。随着浅层资源的不断枯竭,今后越来越多的钻深井、超深井,钻杆的安全可靠性就成为一个十分突出的问题。 钻杆失效一般表现为本体断裂和刺漏,钻杆螺纹处失效等。原因大致是由以下一些因素引起的:钻进时钻杆的基本力学工况,钻具的组合及钻井工艺,井径规则性,偏磨,螺纹密封脂,钻井液,钻杆结构和材料,地层因素,井内腐蚀介质等,以上因素交互作用的结果导致钻杆失效。 钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在远远小于100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。除旋转向下的运动,同时还有钻杆的各种振动和涡动。 钻具组合及钻井工艺钻杆作为一个旋转的细长弹性杆件,有其固有振动频率,钻具的组合决定了此固有频率。钻杆旋转时还会产生纵向、横向和扭转3种形式的振动,当它们的频率与固有频率相吻合时则产生共振。共振的结果会在原来钻杆疲劳应力的基础上附加一个额外的疲劳应力,加速钻杆的失效。采用长效螺杆钻杆替代转盘钻定向井、水平井的钻井工艺可以减少钻杆的旋转弯曲疲劳程度。 如牙轮钻头轴产生的纵向振动频率与钻头-钻柱系统的固有自振频率相同时会出现共振,使钻头的振幅增大,产生极大的冲击载荷,加剧钻杆疲劳。再如用于不同直径或不同扣型钻杆过渡的配合接头使用不当,配合接头本身螺纹(主要是公扣)和与之相连的钻杆螺纹就可能断裂。 井径不规则影响井径不规则或扩径严重的井段,钻杆的弯曲程度随之相应增大,钻杆旋转时连接螺纹部位受交变弯曲应力加速钻杆疲劳失效,同时螺纹连接受力复杂化,加剧了螺纹疲劳损坏。 偏磨井下钻杆旋转时存在着自转、公转、自转和公转共存3种形式。自转引起钻杆的均匀磨损,公转引起钻杆的偏磨,磨损后使钻杆强度下降。 螺纹密封脂使用或涂抹方法不当,如用柴油清洗钻杆丝扣、螺纹密封脂不加盖混入钻井液、杂质或加机油稀释使螺纹密封脂附着困难、螺纹密封脂涂抹量少或涂抹不到位等,造成钻杆螺纹连接时不能进行有效的密封和润滑而发生丝扣黏结。

井下作业典型事故案例分析(二) 二OO七年一月

目录 一、××井挤水泥固油管事故 二、××井套铣筒卡钻事故 三、××井试井钢丝及油管落井事故 四、××井深井泵衬套落井事故 五、××井铅模卡钻事故 六、××井管串喷出地面事故 七、××井铣锥除垢卡钻事故 八、维修检泵井返工案例剖析 ××井活塞通不过封隔器检泵返工案例 ××井管式泵倒下返工案例 ××井油管漏失返工案例 ××井抽油杆被磁化返工案例 九、作业现场着火案例剖析 案例一:××井静电引起着火案例 案例二:××井清蜡剂着火案例

一、某井挤水泥固油管事故 某井为光油管挤水泥钻具,作业队按设计要求替完水泥浆后即开始挤,最高压力达25MPa,挤完后上提管串欲反洗井就已卡死,此时,从配水泥浆起时未超过水泥浆的初凝时间(初凝时间为1小时25分,作业用的水和水泥均合格)。 <一>、原因分析 高压下挤水泥会缩短水泥初凝时间,泵压25MPa加液柱压力16MPa,则作用于井底的压力为41MPa之多,再加温度高,水质变化,水泥浆初凝时间缩短一半多。 附:压力变化对水泥初凝时间的影响表。 压力变化对水泥初凝时间的影响表 此外,打水泥固死油管的事故原因有五: 一是整个作业过程因设备或生产组织不当致使作业时间超过水泥浆的初凝时间; 二是井下管串因故脱落造成落井油管固死; 三是套管破损光油管挤水泥时水泥浆上返进入破漏段; 四是带上封挤水泥时因管外串通或下带直嘴孔径过大,故嘴损压力小致使封隔器座封不严导致水泥浆上串到封隔器以上; 五是油管本身有破裂之处造成液体分流加之油管未起出水泥浆外。

本井属第六种原因,既当地面加压25MPa时,井底压力相当于41MPa,故水泥浆初凝时间缩短55%左右,加之井下管串未提出水泥面,故而造成水泥固死油管的事故。 <二>、预防措施 预防此类事故的发生: 1、参考在施工井的温度和施工压力条件下水泥浆的初凝、终凝时间数据; 2、要保证施工用设备完好运转; 3、要做好施工准备、反洗井前的施工时间不得超过水泥浆初凝时间的70%; 4、在反洗井前及时上提井下管串至预计水泥面以上; 5、要在下钻过程中随时观察指重表并要在挤水泥施工前试提井下管串校核、对比悬重; 6、要在光油管挤封井上先套管找漏证实套管完好程度,防止水泥浆上移而固死油管; 7、在单上封的井施工要保证封隔器座封完好; 8、在多层井挤水泥前要有验串资料; 9、下入井的油管要完好无损

材料失效分析

关于散装无铅焊料的脆性到塑形断裂的 转变温度的研究 姓名:肖升宇专业:材料科学与工程学号:0926000333 摘要 断裂韧性的散装锡,锡铜无铅焊料,锡银和测量功能温度通过一个摆锤冲击试验(冲击试验)。韧脆断裂转变他们发现,即急剧变化,断裂韧性,相比没有转变为共晶锡铅。过渡温度高纯锡,Sn-0.5%铜和Sn-0.5%铜(镍)合金在- 125℃含有Ag的焊料显示过渡在较高温度:在范围78到45–°–°C最高转变温度45℃–°测定锡- 5%银,这是球以上的只有30–°角的增加的银内容变化的相变温度较高的值,这可能与高SnAg3颗粒体积分数的焊料的量。这些结果被认为是非常重要的选择最好的无铅焊料组合物。 简介 由2006年七月份。铅的使用电子在欧洲将被禁止,以及无铅焊料应取代锡铅焊料,常用于微电子领域超过50年。许多以Sn为基体的焊料针对于过去几年进行深入研究,如锡银,铜,Sn-Ag-Cu等等,特别是关于其可靠性,工作是远远没有完成。自从这个“软”铅被从焊料中提取出来之后,导致无铅焊料不容易变行和增长了当地积累的应力水平,这也增加了裂缝成核的概率。这显着影响着主要焊点的失效模式,即焊料疲劳。这是众所周知的一些金属松动的低温延性,并表现出脆性断裂模式。因此,韧性到脆性转变温度是一个重要参数。

至于我们的知识,只有现有无铅合金的数据,见迈耶[1],显示出锡5%银的转变温度为-25°,相比没有过渡锡,铅-1.5Ag93.5%。这其实是相当令人失望,因为许多标准热 循环试验开始温度低至-40甚至-60℃,这会影响故障模式。此外,这个温度范围也有一些应用程序,例如航天。“本文的目的是研究几大部分含铅量焊料的脆性到韧性骨折转变温度。 实验 众所周知的一个摆锤冲击试验,“摆锤试验”,用以确定在断裂消耗的能源量,这是一个断裂韧性的措施材料,如温度的功能。“实验装置如图1所示。 对7种合金材料做了测试,结果如下: ·99.99wt.%Sn ·Sn-0.7wt.%Cu, ·Sn-0.7wt.%Cu (0.1wt.%Ni) ·Sn-3wt%Ag-0.5wt%Cu, ·Sn-4wt%Ag-0.5wt%Cu ·Sn-5wt%Ag ·Sn-37wt.%Pb,作为参考 根据所进行的测试ASTM E23标准的V型缺口样品大小为 10x10x55mm。对于某些样本大小为5x5x55mm的合金被使用,由于只有有限的物质可用。锤能量为50J和冲击速度为3.8米/秒。能源锤358J被用于多次测量时吸收能量大于50J。结果是由截面样品表面正

螺杆钻具力学分析 下部钻具组合力学分析是井眼轨道控制理论的基础和重要组成部分,长期以来这一问题的研究一直受到国内外的重视,并取得了重大进展,研究成果使钻井工艺逐步发展成为一门建立在理论分析基础上的科学。其具有代表性的方法有Lubinski经典数学微分方程法,https://www.doczj.com/doc/9d12907809.html,lem的有限元法,B.H.Walker的能量法,白家社的“纵横弯曲法”[8]。 3.2.1 纵横弯曲法概述 纵横弯曲法是把一个带有多稳定器的下部钻具组合看成为一个受有纵横弯曲载荷的连续梁,然后利用梁柱的弹性稳定理论导出相应的三弯矩方程组,以求解BHA的受力与变形。在纵横弯曲法中,首先是把BHA从支座处(稳定器和上切点等)断开,把连续梁化为若干个受纵横弯曲载荷的支梁柱,用弹性稳定理论求出每跨间支梁柱的端部转角值,利用在支座处转角相等的连续条件和上切点处的边界条件列写三弯矩方程组。三弯矩方程组是一系列以支座内弯矩和最上一跨长度(表征上切点位置)为未知数的代数方程组,对其进行求解即可得到BHA 的受力和变形。 假设其遵循的条件: (1)弯接头以下的动力钻具组合简化为等效钻挺(均匀、连续的等圆环截面梁柱); (2)钻头底面中心位于井眼中心线上,钻头和地层间无力偶作用; (3)钻压为常量,作用在钻头中心处的井眼轴线的切线方向; (4)井壁为刚性体,井眼尺寸不随时间变化; (5)稳定器(偏心垫块)与井壁的接触为点接触; (6)上切点以上钻柱一般因自重而躺在下井壁上; (7)钻具组合在变形前后,其弯接头弯角顶点处的两条切线保持不变; (8)不考虑转动和震动等动态因素的影响; 3.2.2 弯矩等效处理 首先对单弯螺杆钻具经行弯矩等效处理; 由于螺杆钻具具有弯曲的结构,必须对其进行弯矩等效处理,即把存在一个弯角的曲梁柱,用一集中载荷作用在弯角处的直梁代替。即用一当量横向集中载荷Qd作用在弯曲点处的直梁柱代替它初始弯曲对曲梁柱变形的影响。Qd所产生的弯矩图应与轴向力p由于初始弯曲所产生的弯矩图相同,由弯矩相等: L c L c Q pa d ) (-=

超深井钻井钻具失效分析 [摘 要] 超深井钻井在施工中经常发生断钻铤、卡钻事故和井漏、井壁失稳、钻具偏磨等复杂情况。 这些事故及复杂情况严重地制约了钻井速度,同时造成了一定的经济损失。通过对钻具失效情况进行分析,总结了经验教训,对今后超深井钻井的施工有一定的借鉴和指导意义。 [关键词] 超深井钻井;钻具断裂;钻具失效;钻具损伤 [内容] 1 钻具失效分析 钻具失效形式主要有钻具断裂、钻具刺漏、钻具内螺纹接头涨扣、钻具内螺纹接头开裂、钻具偏磨等等。尤其是在深井、超深井以及水平井、大位移井等复杂井的作业过程中,钻具断裂的危害尤其严重,轻者增加钻井成本,延长钻井周期,重者导致填井侧钻甚至于整井报废。在深井、超深井等复杂井的钻探作业中,用双扭矩台肩的钻具可以有效的提高钻具承载能力,降低钻具的断裂失效事故,提高钻具的安全可靠性。 2 .1失效分析的程序和步骤 失效分析程序图: 截取试样 金相分析 微观断口分析 化学成分分析 常规力学分析 确定失效的性质 综合分析 确定失效的原因 下步改进的措施 现场调查及残骸分析 调查加工和服役历史 初步观察分析 无损检测分析 失效(故障)发生 宏观断口分析

2.2整个失效分析过程的几个环节: 收集失效件的背景数据。主要包括加工制造历史、服役条件和服役历史。 失效件的外观检查。包括: 失效件的变形情况,有无镦粗、下陷、内孔扩大、弯曲、缩径、断面解理形状等; 失效件表面的加工缺陷,如:焊疤、折叠、瘢痕、刮伤、刀痕、裂纹等。 断裂部位所在的位置,是否在键槽、尖角、凹坑等应力集中处。 观察表面有无氧化、腐蚀、撕咬、磨损、龟裂、麻坑等。 察看相联件的情况。 1)断口分析:断口记录了断裂材料主裂缝所留下的痕迹。通过对断口形貌的分析,不仅可以得到有关部件使用条件和失效特点的资料,还可以了解断口附近材料的性质和状况,进而判明断裂源、裂纹扩展方向和断裂顺序,确定断裂的性质,从而找到断裂的主要原因。 钻柱的服役条件及主要失效类型 2)钻柱的工作状态 在钻井过程中,钻柱是在起下钻和正常钻进两种工序中交替工作的。起下钻时,钻柱处于受拉状态;钻进过程中,其状态比较复杂,处于由拉、压、扭等状态。 在转盘钻进时,钻柱好似一根细长的旋转轴。在部分自重产生的轴向压力作用下,下部钻具不稳定呈弯曲状态,由于受到井眼的限制,可产生多次弯曲;上部钻具由于旋转产生的离心力作用不能保持直线状态,再加上扭矩的作用,整个钻柱成一个近似螺旋形曲线的形式进行复杂的旋转运动。 成螺旋形的钻柱在井中有公转、自传、自转和反公转三种运动方式。 自转 ---指整个钻柱在井中绕自身轴线旋转。这样的转动使钻具均匀磨损,并经受交变弯曲应力而使钻具产生疲劳。 公转 ---钻柱在压力、拉力、离心力和扭矩的联合作用下,其轴线弯曲成变波平面正弦曲线形状,整个轴线按转盘的旋向绕井眼轴线旋转。这样的旋转式钻具与井壁摩擦产生偏磨。 反公转 钻柱在自转和公转过程中,由于受到钻井液摩擦阻力、井壁阻力和井底地层对钻头抵抗力的影响,会产生反公转,从而使钻头横向摆动,影响钻头的使用和钻具的使用寿命。 3 钻柱的受力分析 钻柱的受力状态与所选用的钻井方式有关,在不同的工作状态和不同的位置作用着不同的载荷。概括起来,钻柱在井内主要受有以下几方面力的作用: 3.1 轴向力 有钻柱自重、钻井液对钻具的浮力、井壁和钻井液对钻具的摩擦阻力、钻压等。一般情况下,井口的拉力最大,"中和点”下部钻具因钻压的作用,承受压力,井底压力最大。 在钻井液中钻柱受到浮力的作用,轴向拉力会减小;在起钻过程中,钻柱与井壁之间的摩擦力以及遇阻、遇卡,均会增大钻柱上的拉伸载荷。下钻时则与起钻承载相反。 径向挤压力 起下钻作业时,卡瓦对钻柱产生的挤压力。管外液柱产生的挤压力。地层形变产生的挤压力。 3.2 弯曲扭矩 弯曲力矩是因钻柱上有弯曲变形存在而产生。正常钻进时,当下部钻柱受压弯曲时,以及转盘钻进中由于离心力的作用和井眼偏斜、弯曲等都能使钻柱发生弯曲,于是产生弯矩。弯曲的钻柱在绕自身轴线旋转时,就会承受交变的弯曲应力。最大的弯曲应力产生在挠度最大处。 3.3 离心力 弯曲的钻柱绕井眼轴心旋转时产生的离心力,可使钻柱更加弯曲,使弯曲应力增加。

上海应用技术学院 研究生课程(论文类)试卷 2 0 15 / 2 0 16 学年第二学期 课程名称:材料失效分析与寿命评估 课程代码:NX0102003 学生姓名:丁艳花 专业﹑学号:材料化学工程 156081101 学院:材料科学与工程学院

凝汽器铁管管壁减薄的失效分析报告 1.失效现象描述 秦山第三核电公司1#700M W重水堆核能发电机组2A凝汽器。该凝汽器从2002年8月起投入使用,实际运行时间8年左右。根据资料记载,1#机组第3次例行大修时,管外壁减薄程度较轻,但在第4次例行大修时发现管外壁减薄程度加深,在2010年5月第5次例行大修时发现部分钛管外壁减薄现象相当明显。各机组凝汽器缺陷管主要分布在冷凝管塔式分布的最外侧。据专业人员介绍,大修后对缺陷管抽管检查后发现,管壁减薄主要集中在支撑板处,减薄位置和减薄程度各不相同。如果让异常减薄缺陷管继续运行,有可能引起管穿孔的泄漏事件。 2.背景描述 凝汽器是大型汽轮机循环设备中的重要环节。其中的冷凝管起到将蒸汽凝结成水的作用,是凝汽器中的核心部件。冷凝管一旦发生破损将导致冷却水泄露并污染循环水,从而会对整个系统的正常运行造成严重影响。因此冷凝管的选材质量决定了凝汽器的安全可靠性与使用寿命。工业纯钛作为冷凝管最常用的材料,具有良好的力学性能与耐蚀性能。在复杂运行工况下,纯钛材料仍有可能发生磨损、腐蚀等常见的材料失效现象,引发冷凝管破损并导致冷却水泄露并污染循环水,由此对凝汽器的正常运行带来安全隐患。若不找到这一过早失效的真正起因,并采取有效的防护措施,最终必将导致钛管泄漏,不但经济损失巨大,甚至有可能引发重大安全事故。 国内关于凝汽器钛管的案例的产生原因大致可分为以下几类: 第一类,由于相关方面施工建造时就存在不当操作或不当设计导致运行中出现落物砸伤或凝汽器自身运行故障。如国华太仓发电超临界机组发生凝汽器钛管泄露导致冷凝水水质不合格,其原因在于上部低压加热器表面隔板未按规定安装,导致隔板掉落砸伤引起泄露。再如未充分考虑到钛管共振问题由于钛管本身管壁极薄(0.5mm到0.7mm),强烈的震动极易导致铁管破裂引起泄露,这点在宝钢电厂与大亚湾核电站的运行中已经得到了证实此外还存在着钛管板间焊接质量不良,

中原油田全油田有100多口井套管腐蚀穿孔,30多口井报废,200多口井套管待修。油井套管的最大穿孔速度为0.48mm/年。 对现场取出损坏的套管进行解剖分析。 1.套管腐蚀形貌:套管内壁分布腐蚀坑,腐蚀沿管轴纵向延伸呈马蹄形,其横断面为上宽下窄的梯形深谷状,管壁穿孔处周边锐利,界面清晰。从总体上看,套管内壁都附着黑色粘性油污,无明显腐蚀产物堆积,主要表现为坑蚀穿孔,并有一定的流体冲刷作用。 2.腐蚀产物XRD分析 取套管内壁物质,洗去油污,再用丙酮清洗吹干,进行X射线衍射分析。套管内壁腐蚀产物中主要有FeCO3和CaCO3,夹杂有NaCl和硫酸亚铁。腐蚀产物的主要成分为碳酸物,显示出套管、油管腐蚀与CO2腐蚀有关。 3.油套管材质的金相和非金属夹杂分析 采用电子探针分析仪进行钢基、夹杂物定性、定量和 元素面分析。 分析发现,大量细小球形暗灰色颗粒为Al2O3,短条状为ZnS,材质中夹杂物以二者为主。同时经电子探针元素定量分析表明,随着向腐蚀坑底的深入,表层元素中氧、硫、氯、钙、镁含量在增大。说明生成的腐蚀产物有氧化物、硫化铁、碳酸钙、碳酸镁等,并随腐蚀深入呈增加趋势。 4.腐蚀试验 (一)用油田水样对套管钢和油管钢进行了动态和静态腐蚀试验,温度50o C密闭除氧试验时间7天。结果表明:动态腐蚀速度远远大于静态腐蚀速度。(二)在此基础上又进行了不同流速对腐蚀影响的试验,说明介质流动能较大的

增加体系的腐蚀。 (三)不同CO2分压下,Q235钢在3℅NaCl熔液中的腐蚀速度。表明CO2压力越大,腐蚀越严重。 结论: (1).复杂断块油田套管腐蚀失效主要是油井高矿化度产出水中CO2腐蚀作用的结果。 (2).套管的局部腐蚀破裂形态与钢材中夹杂物的局部分布、流体冲刷有密切关系。 (3).综合对腐蚀形态特征的观察判断,腐蚀产物的分析,材质金相非金属夹杂分析,可以找到套管腐蚀失效的主要原因。 由上面该案例的分析可以看出,材料失效分析与基础学科及应用学科之间有密不可分的关系。在进行分析的过程中会用到物理、化学、数学等基础学科。用到化学中的电镜对腐蚀形貌进行分析;会用到数学中的数学分析,对腐蚀速度等进行分析;会涉及到物理学中的结构方面的知识;还会用到地理学进行环境分析等等。在进行失效分析过程中还会用到应用学科,如计算机类,会用到计算机进行一系列的数值分析,图像分析;还会用到应用化学中的环境检测,质量检测等技术。总之,在进行腐蚀材料失效分析时,会综合运用到基础学科的知识和应用学科的技术。 2、试用两个实际的失案例说明材料实效分析的重要性。(既有文字说明,又有图片说明,不少于800字) 案例一:一起来自水管腐蚀失效的案例:广东某钢管公司铺设的自来水管使用六年后发生穿孔泄露。 1.本起穿孔失效发生的地点和环境无规律性,对穿孔管道进行仔细观察,典型的宏观外貌是穿孔部位有一直径为10mm的锈瘤,呈黄褐色,用硬器易刮除,刮除后露出的水管外壁基本平整,可见水从管内渗出。 在锈瘤的外围是一圈黄色锈迹,锈迹外是镀锌层,其上可见分散的白色粉末。现场观察到的形貌还有一个特点,就是同一根管若出现几处结瘤,这些结瘤点的连线与水管轴向平行。 2.水样检测及钢管材质检测 取该镇两个不同地点的水样,进行PH检测以及腐蚀性检测,并与实验室水进行比较。 项目取水点1 取水点2 实验室用水 PH 6.15 6.23 6.41

世界螺杆钻具研发新进展 作者:魏存祥发布时间:2009-06-25 10:48:42 井下动力钻具主要有电动钻具、涡轮钻具、叶片钻具和螺杆钻具。螺杆钻具也称为容积式马达(PDM),具有低速大扭矩的特征,整体长度约为4m~8m,是目前最广泛使用的一种井下动力钻具。主要由旁通阀总成、马达总成、万向轴总成、传动轴总成和导向总成组成(图1)。其核心部件马达总成主要是由偏心螺旋体的螺杆(转子)和呈螺旋面的衬套(定子)组成。 螺杆钻具是一种以钻井液为动力,把液体压力能转为机械能的容积式井下动力钻具。当泥浆泵泵出的泥浆流经旁通阀进入马达,在马达的进出口形成一定的压力差,推动转子绕定子的轴线旋转,并将转速和扭矩通过万向轴和传动轴传递给钻头,从而实现钻井作业。 螺杆钻具作为井底动力装置,具有低转速、大扭矩、大排量等优点。增加了钻头扭矩和功率,提高了进尺率;减少了钻杆和套管的磨损和损坏;可准确进行定向、造斜、纠偏;广泛应用于直井、水平井、丛式井和修井作业。 螺杆钻具研发进程 美国在20世纪50年代中期开始研制螺杆钻具,1962年用于生产,有迪纳钻具(Dyna Drill)公司,纳维钻具(Navi Drill)公司和波斯钻具等。目前,螺杆钻具的发展主要以美、英、法、原苏联等国为代表。 国内螺杆钻具的研制起步较晚,从20世纪80 年代中后期形成一定规模到目前常规螺杆钻具已规格化、系列化,各主要生产厂家中大港、北京、德州等厂家产品已覆盖国内绝大部分市场。在工作寿命、易损件耐磨性、特种螺杆的设计制造等方面与国外有一定的差距。国内马达数一般为4级,不能完全满足水平井等一些特殊工艺的需要,短半径水平井钻井作业的钻具在国内尚属空白,作为短半径水平井的铰接马达,国内也只处于研究阶段。 螺杆钻具生产厂商及产品性能 目前国外螺杆钻具的生产厂家主要集中在美国和加拿大。西方国家从事螺杆钻具制造的公司主要有:Baker Hughse 公司、Telco(美国)、DERCO(加拿大)、ANADRILL(美国),National Oilwell Inc (美国)、Nryrfor-Weir Ltd (法英夸国联营)、Simth公司以及DANA-DRILL 公司、DRILL MOTOR SERVICES 公司。另外还有许多研究机构像苏联VNIIBT、вниивт彼尔姆分院、法国石油研究院(IFP)。 国外螺杆钻具寿命一般都在200h~300h以上,主要以美国的产品为代表,著名的品牌有Dyna-Drill、Navi-Drill、Power Park、Speey-sun、д型钻具。Anadrill公司的螺杆钻具自1991年问世以来,采用了先进技术,是当今最好的马达,螺杆钻具的外径从73mm~287.5mm可选。 目前国内生产螺杆钻具的厂家有十多个,主要有大港油田中成公司、北京石油机械厂、德州石油机械厂、贵州高峰机械厂、天津立林石油机械有限公司及山东潍坊等,研究机构有中国石油大学(华东)、中国科学技术研究院、北京石油勘探开发研究院、西南石油大学等。 国内螺杆钻具寿命一般都在100h~200h之间,也已形成规格化、系列化。螺杆钻具从ф60mm~244mm各种规格,配有可调弯壳体(AKO)、可换扶正器,基本能够满足国内各种钻井、修井作业。 国外螺杆钻具研发进展

钻具失效分析 一、失效分析概论 1、失效的定义 部件或零件处于下列状态之一时: , 完全不能工作; , 可以工作,但功能效果不能令人满意; , 受到严重损伤,可靠性、安全性受到影响。 2、失效的过程与分类 过程:损伤萌生------积累扩展------破坏。 分类:疲劳破裂失效---------过程比较长,发展速度比较缓慢; 解理断裂失效---------过程短,速度快。 3、失效分析的意义 失效分析———按一定的思路和方法判断失效性质、分析失效原因、研究失效事故处理方法和预防措施的技术活动及管理活动。意义有: , 减少和预防同类失效现象重复发生; , 为技术开发、技术管理、技术改造和进步提供信息、方向、方法 和途径; , 为事故责任认定提供科学的技术依据; , 是质量管理中重要组成部分。 4、失效分析的基本思路 , 对具体服役条件下的零部件进行具体分析,从中找出主要的失效形式 及主要失效抗力指标; , 运用金属学、材料强度学和断裂物理、化学、力学的研究成果,深入

分析各种失效现象的本质,揭示失效机理。 , 在对零部件力学条件、环境条件、产品质量和使用情况进行综合分析 1 基础上,确定造成失效的原因。 , 研究失效抗力指标与材料因素、工艺因素、结构因素、载荷与环境及 使用因素的关系,提出预防失效再发生的措施。 5、失效分析的程序和步骤失效分析程序图: 失效(故障)发生 调查加工和服役历史现场调查及残骸分析 初步观察分析 无损检测分析 宏观断口分析 截取试样 金相分析微观断口分析化学成分分析常规力学分析 确定失效的性质 综合分析 确定失效的原因 下步改进的措施 2 整个失效分析过程应重点抓着以下几个环节: (1) 收集失效件的背景数据。主要包括加工制造历史、服役条件和 服役历史。 (2) 失效件的外观检查。包括: , 失效件的变形情况,有无镦粗、下陷、内孔扩大、弯曲、缩径、

石油安全生产事故案例分析 姓名:向芳学号:2010443611 专业:社会工作 摘要:油田安全生产出现事故的原因及其解决措施。以达到安全生产的母的。 关键词:地震事故、钻井生产、防止、原因、分析 0.引言:任何生产进行过程中,都会出现这样那样的问题,大多时候是因为人为,工作人 员的粗心和不负责,会出现很多问题,而这些问题正是出现事故的根本原因。所以,在出现事故后,我们要认真的分析其原因,加强防范意思,吸取教训,总结经验,真正做到安全生产。 1.地震事故案例分析 1.1事故简介 1998年1月10日11时50分,尚义以东地区发生6.2级地震,造成了严重的人员伤亡和经济损失,是当年中国大陆地区最严重的一次地震灾害。地震灾区涉及张北、尚义、万全和康定县的19个乡镇,灾区人口近17万。地震中有49人死亡,11439人受伤,其中重伤362人,伤亡人数占全国当年总数的83.9%。由于当地居民房屋的结构和选址不合理,房屋的建筑质量和抗震性能不强,有些房屋本身就已经危险,因此,房屋破损较为严重,破坏面积达到650多万平方米,其中完全毁坏175.4万平方米。地震的直接经济损失高达7.94亿元,占当年总数的44.6%。与该县相邻的山西大同高天镇县遭受的直接经济损失也达到587.9万元。震后政府和各方面共投入救灾款项8.36亿元。 1.2原因分析 ①房屋的结构和选址不合理,房屋的建筑质量和抗震性能不强,有些房屋本身就已经危险 ②人没有防灾减震的意识和知识 ③自然不可预测因素 1.3防止事故发生措施 ①改进房屋的结构建设 ②加强人对抗灾的认识和技能训练 ③加强对房屋安全的检查 2.钻井生产安全事故案例分析 2.1事故简介 南方石油公司打2号预探井,该井位于我国南方某市郊区,周边地势平坦,该井口周边2 km 范围内有居民7 800余人,井口与周边居民住宅距离不足60m。设计井深550m,目的层为上第三系上新统茨营组第三段气层,不含硫化氢等有害气体。该井由北方石油勘探局钻探公司660钻井队承钻。该井钻井工程设计单位是北方石油勘探局工程技术研究所,该设计的审批部门是南方石油公司勘探开发分公司。 2号预探井于11月22日开钻,11月29日二开钻进。12月1日钻至井深491m后,按设计要求下钻取芯。取芯钻进至498 80 m后起钻,未发生异常现象。12月1日22:30再次下钻到井底,因下钻时疏忽,钻具未按设计要求将回压阀组合到钻具中。石油公司监督虽已发现这一问题,但以剩余进尺不多为由,未下达立即起钻更换钻具组合的指令,致使这一重大隐患未能及时消除。12月2日凌晨1:20钻至井深550 m完钻,循环至2:10后开始起钻。当时钻井液密度、黏度符合工程设计要求,井口无任何异常显示。当2:50起出第3柱钻具,正在起第4柱钻具时,发现钻井液从钻具内突然涌出,井喷随之发生。井队抢接回压阀失败,井喷失控。喷至7:00,井下压力开始减弱,660钻井队立即抢接上回压阀和方钻杆,井喷得到控制。井喷失控约4个小时,险情于7:30解除,随后恢复正常施工。井喷期间,风力1~2级,喷出的天然气和泥浆随风向扩散。

井下作业工程典型质量事故案例 2006.11

目录 一、××井分求管串卡钻事故 二、××井油管落井事故 三、××井钻杆落井事故 四、××井通井规卡钻事故 五、××井测井电缆卡钻事故 六、××井分注管串错下事故 七、××井压裂卡钻事故 八、××井解除抽子卡油管落井事故 九、××井油管爆炸事故 十、××井挤水泥固油管事故 十一、××井套铣筒卡钻事故 十二、××井试井钢丝及油管落井事故 十三、××井深井泵衬套落井事故 十四、××井铅模卡钻事故 十五、××井管串喷出地面事故 十六、××井铣锥除垢卡钻事故 十七、维修检泵井返工案例剖析 ××井活塞通不过封隔器检泵返工案例 ××井管式泵倒下返工案例 ××井油管漏失返工案例 ××井抽油杆被磁化返工案例 十八、作业现场着火案例剖析 案例一:××井静电引起着火案例 案例二:××井清蜡剂着火案例

井下作业工程质量事故案例 在历年的井下作业中,或多或少出现过不同类型的质量事故,给单位整体效益带来了不同程度的影响。为了预防类似的事故再次发生,有必要剖析作业过程中发生的事故原因,总结出相应的防范措施。 本《案例》搜集整理了陇东油田近三十年来,在井下作业过程中所发生的18个典型实例,通过对这些实例的原因分析,提出了相应的防范措施。对今后在井下作业过程中减少或杜绝类似事故的发生、提高我处井下作业的竟争力具有一定的指导意义。 案例体现了三个特点,一是紧密结合陇东油田井下作业生产实际,总结了井下作业工程质量事故教训及防范措施;二是每个事例都具有独立性、代表性;三是对今后井下作业过程中防范类似事故的发生具有一定的可鉴性。

一、××井分求管串卡钻事故 <一>静态资料 完井日期:2003年9月27日、人工井底:1926.10m、套补距:2.5m、套管外径:Φ139.7mm、内径:Φ124.26mm、套管深度1939.90m、水泥返高22.0m。压裂层位长4+5,油层段:1818—1824.8m 1824.8—1829.9m ,射孔段:1821.0—1825.0m,采用SYD-102-127弹射孔,孔密32孔/米。 ××井分求管串遇卡前后示意图 分求示意图遇卡后示意图 分求管串卡钻

固井同行业事故案例分析 1固井井喷事故 1)基础资料 (1)表层套管:φ339.7mm,下深60.28m。 (2)技术套管:φ244.5mm,下深1281.41m。 (3)裸眼:φ215.9mm钻头,钻深2264m。 (4)防喷装置:双闸板防喷器一套,只能封钻杆,不能封套管。 (5)钻井液性能:密度1.22g/cm3,粘度27s。 2)事故发生经过 胜利油田某年某月在GD-10-1井施工作业,完井后,下入φ139.7mm油层管至2252.66m,循环时将钻井液密度由1.22g/cm3降至1.15g/cm3。固井时,依次注入清水3m3,密度1.01g/cm3的平衡液10m3,密度1.25g/cm3的先导浆36m3,密度1.78 g/cm3的尾浆57.5 g/cm3。替钻井液时,排量30L/s,替入18 m3时,井口返出量明显减少,替入21 m3时,井口不返,坚持替完水泥浆碰压。候凝1h10min 后,井口涌出钻井液,接弟发生井喷,喷出物为油气,喷高20m多。 3)事故原因分析 (1)本井是因井漏环空液面下降到一定深度,失去压力平衡,再加上水泥失重的影响,诱发井喷。 (2)虽然装有防喷器,但防喷器闸板规范不配套,发生了井喷,依然用不上。所以在下套管以前,一定要把防喷器闸板换装成与所下套管外径规范相匹配的闸板。 (3)忽视了观察进口和向井内灌钻井液的工作。固井碰压后,一般井队都是刀枪入库,马放南山。但在井漏的情况下,绝不可疏忽大意,只要注意向井内灌钻井液,或许会避免此类事故的发生。 (4)固井过程中,发生井漏,有两种情况,一种是因环空堵塞

而发生井漏,泵压一定要升高,环空液面也不会下降,此种情况,不会发生井喷。另一种情况是在水泥浆上返过程中,随着环空液注压力的增高,将低压层压漏,此时泵压不会上升,但井口液面要下降,遇到这种情况,必须观察井口动态,做好灌注钻井液的工作,必要时关井候凝。 4)防止固井后发生井喷事故的预防措施 (1)在高压油气层固井,要用膨胀水泥或在水泥中添加防气窜剂,维持水泥凝结时体积不变,不给油气上窜留下通道。 (2)控制水泥中的自由水,降低水泥浆失水量,不要使水泥浆在凝结时析出过多的水分。因为由于密度差的关系,这些水是要向上流动的,以致互相串通,可以形成水道。 (3)采用分段凝固的办法,即把水泥浆环分为缓凝段、常凝段和催凝段,当下部水泥凝结时,上部水泥浆仍保持液态,可以减轻失重现象,总的液柱压力要始终大于油气层压力,不让油气有活动的余地。设上段的水泥浆液柱压力为pcl,中段的水泥浆液柱压力为pc2,下段的水泥浆液柱压力为pc3,钻井的液柱压力为pm,地层压力为Pp,在水泥浆返至地面的情况下,如水泥浆不返至地面,环空还有一段钻井液,一般要大于地层压力10%,否则便有油气上窜的可能。 (4)采用分级注水泥的方法。其效果与分段凝固的办法相同。 (5)采用管外封隔器固井。可以根据不同的情况,采用不同的管外封隔器。 2 “4·21”较大交通事故 某石油管理局固井工程技术处长庆项目部庆阳项目组驾驶员张某驾驶冀J03667水泥车,于2003年4月21日9时30分,在陕西省宁县金村西北3公里处发生翻车,造成2人死亡、车辆严重损坏的较大交通事故。