1.Product pro?le

1.1General description

Passivated, new generation, high commutation triacs, in a SOT78 plastic package.

1.2Features

1.3Applications

1.4Quick reference data

2.Pinning information

BTA312 series B and C

12 A Three-quadrant triacs high commutation

Rev. 01 — 13 March 2007

Product data sheet

I Very high commutation performance maximized at each gate sensitivity

I High immunity to dV/dt

I High power motor control e.g. washing machines, vacuum cleaners

I Non-linear recti?er-fed motor loads I Refrigeration and air conditioning compressors

I Electronic thermostats

I V DRM ≤600V (BT A312-600B/C)I I GT ≤50mA (BTA312 series B)I V DRM ≤800V (BT A312-800B/C)I I GT ≤35mA (BTA312 series C)I I TSM ≤95A (t =20ms)

I I T(RMS)≤12A

Table 1.Pinning

Pin Description Simpli?ed outline Symbol

1main terminal 1 (T1)SOT78 (TO-220AB)

2main terminal 2 (T2)3gate (G)

mb

mounting base; main terminal 2 (T2)

12mb

3

sym051

T1G

T2

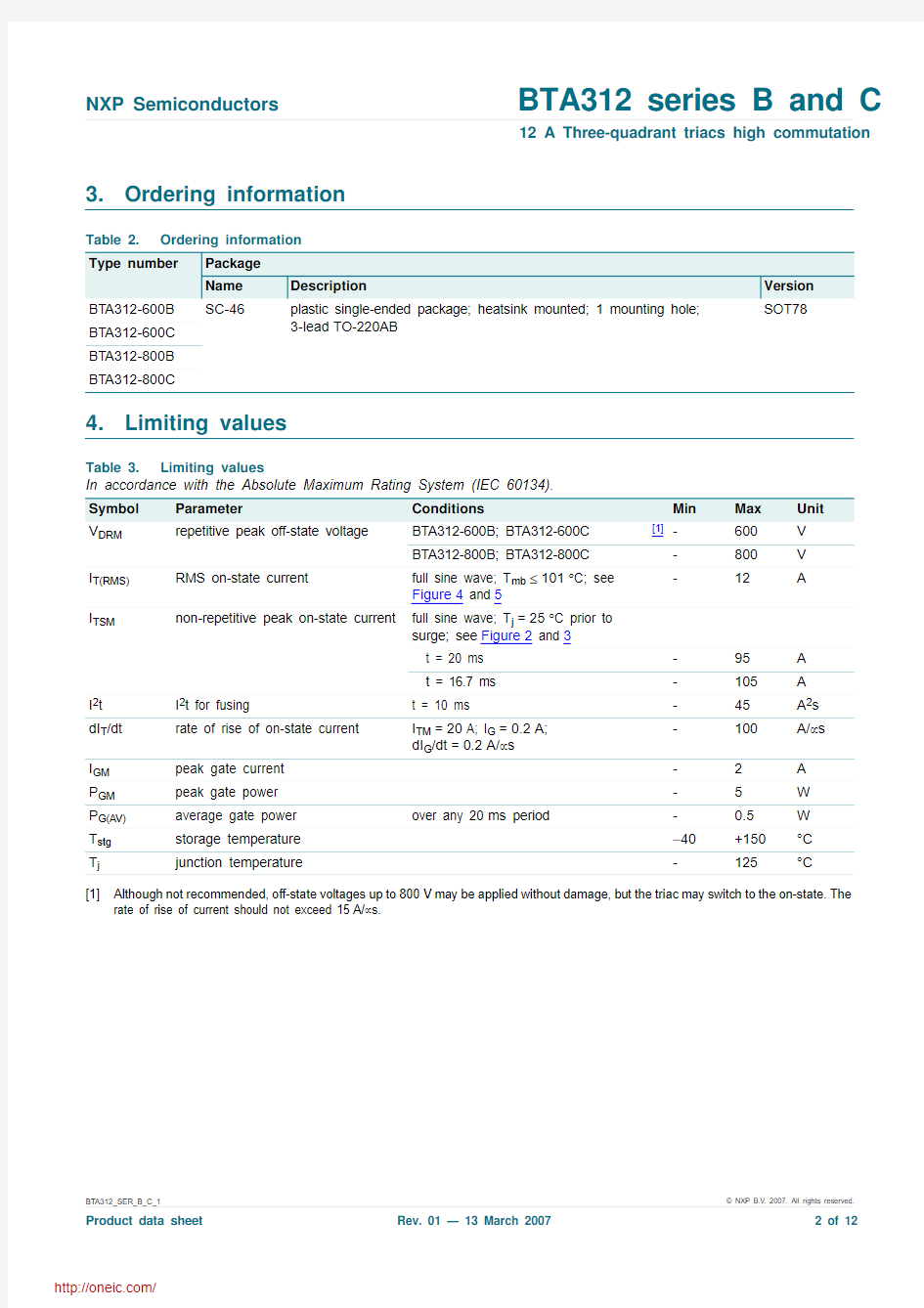

3.Ordering information

4.Limiting values

[1]

Although not recommended,off-state voltages up to 800V may be applied without damage,but the triac may switch to the on-state.The rate of rise of current should not exceed 15A/μs.

Table 2.

Ordering information

Type number

Package Name

Description

Version BT A312-600B SC-46

plastic single-ended package; heatsink mounted; 1 mounting hole;3-lead TO-220AB

SOT78

BT A312-600C BT A312-800B BT A312-800C

Table 3.Limiting values

In accordance with the Absolute Maximum Rating System (IEC 60134).Symbol Parameter

Conditions

Min Max Unit V DRM repetitive peak off-state voltage BTA312-600B; BTA312-600C [1]

-600V BTA312-800B; BTA312-800C -800V I T(RMS)RMS on-state current

full sine wave; T mb ≤101°C; see Figure 4 and 5

-

12

A

I TSM

non-repetitive peak on-state current

full sine wave; T j =25°C prior to surge; see Figure 2 and 3t = 20 ms -95A t = 16.7 ms

-105A I 2t I 2t for fusing

t = 10 ms

-45A 2s dI T /dt rate of rise of on-state current I TM =20A; I G =0.2A;dI G /dt =0.2A/μs

-100A/μs I GM peak gate current -2A P GM peak gate power -

5W P G(AV)average gate power over any 20ms period -0.5W T stg storage temperature ?40+150°C T j

junction temperature

-

125

°C

α=conduction angle

Fig 1.Total power dissipation as a function of RMS on-state current; maximum values

f =50Hz

Fig 2.Non-repetitive peak on-state current as a function of the number of sinusoidal current cycles; maximum

values

003aab690

4

8

12

160369

12

I T(RMS) (A)

P tot (W)α = 180°

120°

90°60°30°

conduction angle (degrees)

form factor a 306090120180

42.82.21.91.57

α

003aab680

020

40

60

80

100 1

10

102

103

number of cycles (n)

I TSM (A)

I TSM t

I T T j(init) = 25 °C max

1/f

t p ≤20ms (1)dI T /dt limit

Fig 3.Non-repetitive peak on-state current as a function of pulse duration; maximum values

f =50Hz T mb =101°C

Fig 4.RMS on-state current as a function of surge

duration; maximum values Fig 5.RMS on-state current as a function of mounting

base temperature; maximum values

003aab691

10

102

10310-5

10-410-310-2

10-1

t p (s)

I TSM (A)

I TSM t

I T

T j(init) = 25 °C max

t p

(1)

003aab687

010

20

30

40

5010-2

10-1

1 10surge duration (s)

I T(RMS)(A)

003aab686

05

10

15-50

050100

150

T mb (°C)

I T(RMS)(A)

5.Thermal characteristics

Table 4.Thermal characteristics Symbol Parameter

Conditions

Min Typ Max Unit R th(j-mb)thermal resistance from junction to mounting base half cycle; see Figure 6-- 2.0K/W full cycle; see Figure 6-- 1.5K/W R th(j-a)

thermal resistance from junction to ambient

in free air -60

-K/W

(1)Unidirectional (half cycle)(2)Bidirectional (full cycle)

Fig 6.Transient thermal impedance from junction to mounting base as a function of pulse duration

003aab775

10?1

10?2

1

10Z th(j-mb)(K/W)

10?3

t p (s)

10?5

1

10

10?1

10?210?410?3t p

P

t

(1)

(2)

6.Static characteristics Table 5.Static characteristics

T j=25°C unless otherwise speci?ed.

Symbol Parameter Conditions BTA312-600B

BTA312-800B BTA312-600C

BTA312-800C

Unit

Min Typ Max Min Typ Max

I GT gate trigger

current V D=12V; I T=0.1A; see Figure8

T2+ G+2-502-35mA T2+ G?2-502-35mA T2? G?2-502-35mA

I L latching current V D=12V; I GT=0.1A; see Figure10

T2+ G+--60--50mA

T2+ G?--90--60mA

T2? G?--60--50mA I H holding current V D=12V; I GT=0.1A; see Figure11--60--35mA V T on-state

voltage

I T=15A; see Figure9- 1.3 1.6- 1.3 1.6V

V GT gate trigger

voltage V D=12V; I T=0.1A; see Figure7-0.8 1.5-0.8 1.5V V D=400V; I T=0.1A; T j=125°C0.250.4-0.250.4-V

I D off-state current V D=V DRM(max); T j=125°C-0.10.5-0.10.5mA

7.Dynamic characteristics

Table 6.

Dynamic characteristics

Symbol Parameter

Conditions

BTA312-600B BTA312-800B BTA312-600C BTA312-800C Unit

Min

Typ Max Min Typ Max dV D /dt

rate of rise of off-state voltage

V DM =0.67× V DRM(max); T j =125°C;exponential waveform; gate open circuit

1000

2000

-500

--V/μs dI com /dt rate of change of commutating current V DM =400V; T j =125°C; I T(RMS)=12A;

without snubber; gate open circuit 30--20--A/ms

t gt

gate-controlled turn-on time I TM =20A; V D =V DRM(max); I G =0.1A;dI G /dt =5A/μs

-2--2-μs

(1)T2? G ?(2)T2+ G ?(3)T2+ G+

Fig 7.Normalized gate trigger voltage as a function of

junction temperature Fig 8.Normalized gate trigger current as a function of

junction temperature

T j (°C)

?50

150

100

050001aab101

0.81.2

1.60.4V GT V GT(25°C)

T j (°C)

?50

150

100

050001aac669

1

2

3

0(1)

(2)

(3)

I GT I GT(25°C)

V o =1.127V R s =0.027?

(1)T j = 125°C; typical values (2)T j = 125°C; maximum values (3)T j = 25°C; maximum values

Fig 9.On-state current as a function of on-state

voltage

Fig 10.Normalized latching current as a function of

junction temperature

Fig 11.Normalized holding current as a function of junction temperature

003aab678

10

20

30

4000.51 1.52

2.5

V T (V)

I T (A)(1)(2)(3)

T j (°C)

?50

150

100

050001aab100

1

2

30I L I L(25°C)

T j (°C)

?50

150

100

050001aab099

1

2

30I H I H(25°C)

8.Package outline

Fig 12.Package outline SOT78 (3-lead TO-220AB)

REFERENCES

OUTLINE VERSION EUROPEAN PROJECTION

ISSUE DATE IEC

JEDEC JEITA SOT78

SC-46

3-lead TO-220AB

D

D 1

q

p

L

123

L 1

b 1

e e

b

0510 mm

scale

Plastic single-ended package; heatsink mounted; 1 mounting hole; 3-lead TO-220AB

SOT78

DIMENSIONS (mm are the original dimensions)A E A 1

c

Q

L 2

UNIT A 1b 1D 1e p mm

2.54

q Q A b D c L 2max.3.0

3.83.5

15.012.8

3.302.79

3.02.7

2.62.2

0.70.4

16.015.2

0.90.6

1.451.00

4.74.1

1.401.25

6.65.9

10.39.7

L 1E L 05-03-2205-10-25

mounting base

9.Revision history

Table 7.Revision history

Document ID Release date Data sheet status Change notice Supersedes BT A312_SER_B_C_120070313Product data sheet--

分销商库存信息:

NXP

BTA312-800B,127BTA312-800C,127BTA312-600C,127 BTA312-600B,127

装配式组合深孔钻加工中几点问题的研究 L—Z217~2000深孔钻床在钻深孔作业时,卷屑容易缠绕在刀具上,并将刀具挤死,甚至撞弯刀杆,增加净误差,提高热误差,导致工件报废,并给工作人员和机床操作人员带来工作危险,本文针对这种情况,结合对切削理论系统分析,确定了通过引进并装配式复合刀具进行切削试验,结合实际对L—Z217~2000深孔钻床进行改良的尝试和探讨从而决定刀具最佳几何参数以及最理想的工艺系统、切削参数,有效改善并解决了断屑、排屑的处理和刀片磨损严重的问题。从而改良切削工艺,提高刀具寿命,节约了加工成本,提高产品加工质量。 标签:深孔钻削扁钻切削参数 0 引言 L—Z217x2000卧式深孔钻床一般装配传统“外排屑高速钢扁钻”。加工中由于有时断屑不够灵敏。经常生成带状切屑并发生带状切屑缠绕到刀具上挤死刀具甚至撞弯刀杆,致使工件报废和为工作人员带来安全隐患。为了避免这种现象和改善断屑情况,尝试了引进了美国肯纳公司装配式组合刀具,但是投入使用后发现刀具磨损严重。而且因为无法打磨机夹镀钛合金刀块的刀刃,在刀顿的时候只能更换新刀块.增加了加工成本昂贵,本文主要在提高刀具寿命和合理使用刀具展开讨论。 1 思路与方法 通过结合理论分析与实际工艺试验,对工艺进行探索和改进并针对性地对新形刀具的断屑、排屑原理及其过度磨损原因进行分析,并且进行改进。主要步骤分为:①刀具几何结构及钻削作业过程中的所受外力的力学分析:②判定刀具以何种形式磨损:③在不同切削参数下进行试验并记录的试验数据;④得出结论,制定相应改进措施和方案。 2 理论分析 2.1 刀具的几何结构和所受外力分析 新引进的进口刀体钻头装配有“镀钛层的硬质合金”刀块。如图1。 新型装配式刀具在几何结构上相当于结合了麻花钻和深孔扁钻的组合刀具。在刀体中心处安装了定心钻(直径为10)可承受部分切削力并提高定位精度,然后在刀体的左右两侧呈不对称结构的装有4片硬质合金。通过刀体对刀片产生夹持和定位作用当硬质合金刀片磨损后,可通过调整顶丝和楔块延伸刀片,刀片则可以再次使用使用;由于两侧刀片的排列相对于几何中心并不对称,使切屑在两侧受力不均匀,易于断裂而形成较小的切屑,使排屑顺畅的同时非对称排列还可以使切削时的径向力在刀刃上的径向力也可以得到较合理的平衡,散热条件好

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 深孔钻设备安全操作规程(标准 版)

深孔钻设备安全操作规程(标准版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 一、目的 为保证公司设备管理程序标准化和规范化,规范设备安全操作,特制定此管理办法。 二、范围 适用于公司所有深孔钻设备。 三、定义 针对本公司车间设备使用现状,结合公司具体情况特制定本规定。 枪钻设备操作过程中,必须严格遵守安全操作规程,遵守劳动纪律及有关规章制度。 1.开启机床前应检查机床电气线路是否完好,机床电器箱应保持通风干燥严禁存放杂物,工作前试运行并观察是否正常运行。 2.工作时应扣紧袖口,严禁穿拖鞋,穿背心;女工应戴工作帽,把头发或辫子塞入帽内。 3.开机工作前仔细核对程序是否正确,以免发生误操作。

4.工作时必须集中精力,不允许擅自离开机床或做与工作无关的工作。手和身体不能靠近正在旋转的工件或车床部件。 5.工件和钻头必须装夹牢固,不准用手刹住转动中的卡盘(夹头)。车床开动时,不能测量工件,也不能用手去摸工件表面。 6.工件、毛坯等放于适当位置,以免从高处落下伤人。 7.注意作业地点的清洁卫生,及时、主动清理堆积的铁屑,以免铁屑伤人、破坏电器和线路。保持通道的清洁卫生。 8.交接班时要交接设备安全状况记录。一旦设备出现不安全因素必须记录并及时上报有关部门。 9.产品堆放不得超过8层。 10.下班后应切断设备电源并清除车床上的杂物。 XX设计有限公司 Your Name Design Co., Ltd.

深孔钻床是指在进行深孔钻孔工序过程中专门使用的机床设备。深孔钻床加工适用范围广,具有高刚性、高精度、高速度、高效率、高可靠性、大扭矩等特点。使用深孔钻机床孔钻可以节省工艺装备,缩短生产工艺周期,保证制品加工质量,提高生产效率。 1、机床的床身是由超强钢制造的,所以比较坚固而且还耐用;同时还使用了台湾的大功率变频电机,这样能是机床的性能更加的稳定,操作也更简单。 2、安装了比较先进的机床数控系统,具有单独的人工智能界面,操作更简

单,精度也很高。 3、机床还采用了珠丝杆和导轨,可以满足机床加工时的高精度的要求;还采用了高压齿轮泵,可以自行的调节合适的流量和压力。 4、机床自身还具有四个支撑架,这样可以提高深孔钻加工的进级速度和精度,还有很好的冷却装置。 深孔钻床是一种高精度、高效率、高自动化的深孔加工专用机床,依靠先进的孔加工技术(枪钻、BTA钻、喷吸钻等),通过一次连续的钻削即可达到一般需钻、扩、铰工序才能达到的加工精度和表面粗糙度。加工孔孔径尺寸精度:IT7~IT11;加工孔偏斜度:≤0.5~1/1000(加工孔深);加工孔表面光洁度:Ra0.2~6.3um。 深孔钻在工作时要留心的一些问题对于很多深孔钻的工作人员来说,在正式工作的时候是有很多需要注意的地方,一些相关的小知识的学习也是必不可少的。尤其是一些深孔钻在工作的时候需要注意的问题,更是需要格外的去了解一下。 1.经验的培养

这一点是没有什么马上就可以学会的办法的,只能靠实际操作慢慢的体会。毕竟很多时候深孔钻的工作是没有办法直接看到的,只能通过听声音,看振动等方法以经验和感觉来进行判断。 2.问题的分析 在很多时候深孔钻的工作都有可能会出现一些问题,可能是深孔钻本身工艺品质等方面的问题,也有可能是操作的问题,这些都需要工作人员在最短的时间里面做出判断并解决的。如果深孔钻在工作的时候出现一些不正常的状态,也是需要工作人员来进行处理的。 德州三嘉机器是集开发、设计、制造、销售普通深孔加工机床(深孔钻床、深孔钻镗床、深孔镗床),以及数控深孔加工机床(数控深孔钻床、数控深孔钻镗床、数控深孔强力珩磨机)于一体的专业厂家。

金属加工油之深孔钻切削油的常见问题及解决方法 【首席技术支持赖永智;整理校对张艳雷技术指导总工程师张刚、张杰;】【出于对客户的尊重及隐私保密,文中案例所涉及公司名称及油品牌号全部隐去】 摘要:深孔钻工艺分析;当前匹配油品常见问题及相应对策;硫化添加剂的筛选 关键词:“四球机-线性理论”;深孔钻切削油;非活性;硫化脂肪酸酯;硫化猪油;硫化烯烃; 在现代机械加工中,通常把加工孔深与孔径之比大于6的孔称为深孔。深孔钻切削力 分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好,是机加工发展中不 可忽略的一环。 一、加工工艺分析 深孔钻削加工时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动。一般都 要借助压力冷却系统解决冷却和排屑,如果润滑冷却介质选用不当,则很容易出现以下问题: 1.烟雾大 2.排屑不顺畅 3.钻头磨损快 市场上深孔钻切削油种类繁多,和传统切削油相比,配方基本一样,只是粘度上有所区别。面对这些问题,我们只要科学的分析各个工艺的加工特点,清晰的了解氯、磷、硫三大 极压抗磨添加剂的作用机理,就能够做到在金属加工各工艺中扬长避短、准确运用。 深孔钻削虽然属于切削工艺,但和传统切削又有所不同,在实践当中发现:传统切削在 加工时,多把刀具同时工作,各个进程的扭矩不同。而深孔钻削在加工初期,钻头和工件一 接触,压力就达到2000N左右,温度瞬时增高,要求所选油品粘度要低,渗透性要好,冷却 性要好、排屑要顺畅;加工结束时压力大约在4000N左右,如果所选油品的极压值(PD) 低于4000N或者油品中极压剂释放速度慢的话,那么冒烟、钻头磨损快就是必然的了,所以 选择的极压剂只要粘度低、极压抗磨性高,运用“亿达渤润-线性理论”① ,检测油品在 2000N—4000N这个关键作用区间能否迅速释放就可以了。 二、添加剂的选择 随着金属加工工艺不断的发展,硫化极压抗磨添加剂在金属加工油领域的主导地位越来越明显,可满足深孔钻工艺要求的硫化极压抗磨添加剂并不多见。亿达渤润石化经过大量的四球数据分析、多年的一线操作经验积累以及终端使用客户的良好反馈,确定YD-3015(硫化

刀具刃磨安全操作规程 使用砂轮刃磨刀具、刃具时必须严格遵守本操作规程。 1、砂轮的更换由专人负责,其他人员不得擅自更换; 2、进入磨刀房前必须穿戴好防护用品,如口罩、防尘面具 等; 3、刀具刃磨前要先检查砂轮是否有裂口、缺陷,是否完好, 防护罩是否松动,发现异常不得使用; 4、启动砂轮后待其运转平稳才能进行操作; 5、刃磨时姿势要正确,人体站立在砂轮侧面,不能正对着 砂轮; 6、刃磨时严禁带手套操作,更不能用绵纱等物包裹刀具 等; 7、刃磨时要集中精神,全神贯注,思想不能开小差; 8、磨刀房内不准开玩笑、打闹等;非刀具、刃具等物,严 禁在砂轮上刃磨; 9、非刀具、刃具等物,严禁在砂轮上刃磨。

电工安全操作规程 1、电工是特殊工种职业,必须由获得国家认可的特殊作业操作证书的人员担任; 2、在工作时必须遵循“先断电,后接线”的原则,不得带电作业,并且应该穿戴好绝缘用品,防止触电; 3、要经常在现场巡视,指导操作人员正确使用电器设备元件,对私自乱接乱拉电线人员应加强教育,并坚决制止,事后应及时上报; 4、随时检查各用电设施、设备,对外露可导电的电线接头、插座等进行维修更换、保护,消除不安全隐患; 5、在修理电器时,首先通知设备操作人员,或挂出警示标志,不允许合闸送电; 6、在登高作业时,要穿戴好保险带,使用梯子时,一定要架好、稳固,防止坠落; 7、电器发生故障,只能由电工检查处理,其他人员不得乱动。 8、带电作业(380V或220V)须由班长同意,有人监护(一般不带电操作)。并要有保护接地,工作完毕立即拆除;

9、停送电手续要健全,工作前要检验是否有电,不清楚时一律按有电处理; 10、电工不得饮酒上班; 11、必须学会触电急救方法; 12、各种电器设备的安装必须符合设备的额定电压、电流,否则不应安装; 13、所有电器设备的外壳,必须加装保护接地; 14、电动机和其他电气设备接头须加装保护,不能使带电部份明露; 15、移动的电器设备均将外壳接地。

深孔钻切削油的常见问题及解决方法 【出于对客户的尊重及隐私保密,文中案例所涉及公司名称及油品牌号全部隐去】 摘要:深孔钻工艺分析;当前匹配油品常见问题及相应对策;硫化添加剂的筛选 关键词:“四球机-线性理论”;深孔钻切削油;非活性;硫化脂肪酸酯;硫化猪油;硫化烯烃; 在现代机械加工中,通常把加工孔深与孔径之比大于6的孔称为深孔。深孔钻切削力分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好,是机加工发展中不可忽略的一环。 一、加工工艺分析 深孔钻削加工时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动。一般都要借助压力冷却系统解决冷却和排屑,如果润滑冷却介质选用不当,则很容易出现以下问题: 1.烟雾大 2.排屑不顺畅 3.钻头磨损快 市场上深孔钻切削油种类繁多,和传统切削油相比,配方基本一样,只是粘度上有所区别。面对这些问题,我们只要科学的分析各个工艺的加工特点,清晰的了解氯、磷、硫三大极压抗磨添加剂的作用机理,就能够做到在金属加工各工艺中扬长避短、准确运用。 深孔钻削虽然属于切削工艺,但和传统切削又有所不同,在实践当中发现:传统切削在加工时,多把刀具同时工作,各个进程的扭矩不同。而深孔钻削在加工初期,钻头和工件一接触,压力就达到2000N左右,温度瞬时增高,要求所选油品粘度要低,渗透性要好,冷却性要好、排屑要顺畅;加工结束时压力大约在4000N左右,如果所选油品的极压值(PD)低于4000N或者油品中极压剂释放速度慢的话,那么冒烟、钻头磨损快就是必然的了,所以 选择的极压剂只要粘度低、极压抗磨性高,运用“亿达渤润-线性理论”① ,检测油品在 2000N—4000N这个关键作用区间能否迅速释放就可以了。 二、添加剂的选择 随着金属加工工艺不断的发展,硫化极压抗磨添加剂在金属加工油领域的主导地位越来越明显,可满足深孔钻工艺要求的硫化极压抗磨添加剂并不多见。亿达渤润石化经过大量的四球数据分析、多年的一线操作经验积累以及终端使用客户的良好反馈,确定YD-3015(硫化脂肪酸酯)是调和深孔钻切削油最理想、最有效的硫化添加剂。 深孔钻加工工艺,选用国标石蜡基基础油,YD-3015只需添加4%~7%(与所选基础油

深孔钻加工常见问题的解决方案 【首席技术支持赖永智;整理校对张艳雷技术指导总工程师张刚、张杰;】【出于对客户的尊重及隐私保密,文中案例所涉及公司名称及油品牌号全部隐去】 摘要:深孔钻工艺分析;当前匹配油品常见问题及相应对策;硫化添加剂的筛选 关键词:“四球机-线性理论”;深孔钻切削油;非活性;硫化脂肪酸酯;硫化猪油;硫化烯烃; 在现代机械加工中,通常把加工孔深与孔径之比大于6的孔称为深孔。深孔钻切削力 分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好,是机加工发展中不 可忽略的一环。 一、加工工艺分析 深孔钻削加工时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动。一般都 要借助压力冷却系统解决冷却和排屑,如果润滑冷却介质选用不当,则很容易出现以下问题: 1.烟雾大 2.排屑不顺畅 3.钻头磨损快 市场上深孔钻切削油种类繁多,和传统切削油相比,配方基本一样,只是粘度上有所区别。面对这些问题,我们只要科学的分析各个工艺的加工特点,清晰的了解氯、磷、硫三大 极压抗磨添加剂的作用机理,就能够做到在金属加工各工艺中扬长避短、准确运用。 深孔钻削虽然属于切削工艺,但和传统切削又有所不同,在实践当中发现:传统切削在 加工时,多把刀具同时工作,各个进程的扭矩不同。而深孔钻削在加工初期,钻头和工件一 接触,压力就达到2000N左右,温度瞬时增高,要求所选油品粘度要低,渗透性要好,冷却 性要好、排屑要顺畅;加工结束时压力大约在4000N左右,如果所选油品的极压值(PD) 低于4000N或者油品中极压剂释放速度慢的话,那么冒烟、钻头磨损快就是必然的了,所以 选择的极压剂只要粘度低、极压抗磨性高,运用“亿达渤润-线性理论”① ,检测油品在 2000N—4000N这个关键作用区间能否迅速释放就可以了。 二、添加剂的选择 随着金属加工工艺不断的发展,硫化极压抗磨添加剂在金属加工油领域的主导地位越来越明显,可满足深孔钻工艺要求的硫化极压抗磨添加剂并不多见。亿达渤润石化经过大量的四球数据分析、多年的一线操作经验积累以及终端使用客户的良好反馈,确定YD-3015(硫化

注意! 操作前必须先熟读说明书

请客户特别注意 1、设备投入使用前,请您务必详细阅读本说明书; 2、操作者必须在经过培训合格后,方可操作,严禁非操作者 开机; 3、客户应根据本说明书和使用现场条件编写安全操作规程; 4、说明书由河北永明地质工程机械有限公司科技中心编制, 非质量保证书,对印刷错误的更正、以及产品的改进,均由本公司随时做出解释,恕不另行通知,修改内容将编入再版使用说明书,购买配件请按随机使用说明书中的图号进行订货。

目录 1概述 (2) 2基本参数 (4) 3传动系统 (4) 4结构简介 (5) 4.1转盘 (5) 4.2联轴器 (6) 4.3离合器 (6) 4.4变速箱 (6) 4.5升降机 (6) 4.6抱闸 (7) 4.7水刹车装置 (7) 4.8水路系统 (8) 5钻机的安装 (8) 6使用及维护保养 (8) 7常见故障及处理 (12) 8钻机的运输及储存 (13) 9产品的成套性 (13) 10随机发给用户的技术文件 (13) 11附图..............................................................................14-25 12关于产品三包的有关说明.. (26)

1概述 TSJ2000/445钻机机型为转盘式,具有结构紧凑,传动平稳,坚固耐用,操作安全,密封性能好等特点,并可实现机械拧卸钻具。 本钻机适用于水源开发、矿井建设及其它工程钻孔。 2基本参数 钻孔深度:φ89钻杆2000m 转盘通径:φ445mm 转盘转数(正反r/min):37.552.585147 转盘输出最大扭矩:21kN·m 升降机单绳最大提升能力:90kN 升降机提升速度(按二层计算):0.84 1.90 3.3m/s 使用动力:柴油机6135AN-3150Ps 电动机Y315S-4110kW 皮带轮输入转数:730r/min 卷筒容绳量(φ24.5mm):176m 外形尺寸(长×宽×高):4320×2300×1290mm 主机重量(不含动力):8000kg 3传动系统 3.1传动系统概述 如图1所示:钻机升降机和转盘的动力为一台Y315S-4电动机或一台6135AN-3型柴油机,动力经6根D7100V型皮带并通过摩擦离合器,将动力传入变速箱后,一路经齿式联轴节传入转盘,另一路经花键轴传入升降机。采用摩擦离合器可使钻机平稳的启动、钻进和停止,并能防止钻机

模具制造工艺规范 KM-MW-001 深孔钻加工工艺规范 操作者须接受有关卧式镗床理论和实践培训,且通过考核获得上岗证,才能具备操作深孔钻加工资格。 一、加工前的准备 1、作者必须根据机床使用说明书熟悉镗床的性能、加工范围和精度,并要熟悉Hammond 公司VENTEC DRILLS装置的性能及其操作方法。 2、检查各开关、旋钮和手柄是否在正确位置。 3、检查气压是否正常,切削液润滑回路能否正常使用。 4、检查切削液是否充足。 二、深孔钻头的规格和使用说明 1、仅限于加工通孔和盲孔,不得加工交叉孔和对接孔。 2、必须有导引孔,其深度为1至2倍钻头直径。 3、加工200-600mm的孔分两步走,先选用长度约200mm的钻头加工,再用合适的钻头加工; 加工700mm的深孔分三步走,先选用长度约200mm的钻头加工,其次用长度约500mm的钻头加工,再用合适的钻头加工。 三、工艺术参数的设定 1、主轴转速设定为950rpm(卧式镗床的最高转速),理想转速为1400rpm。 2、进给量设定为0.025转(卧式镗床的最低进给量)。 3、气压设定为6-7bar。 四、加工步骤 1、装夹工件,确认牢固可靠,注意避免在工作中工件、刀具、夹具相互发生干涉。 2、加工导引孔,先用麻花钻加工至合适深度,再用铰刀加工至尺寸。 3、换上VENTEC DRILLS专用装置,确认无误。 4、开动气阀,调节专用装置上的切削液润滑旋钮至合适程度。 5、手动机床使钻头准确进入导引孔至合适位置。 6、开动主轴,按自动进给。 7、检查铁屑排出情况,时刻注意是否有切削液喷出,每分钟的进给量约为20mm,注意 钻头要有2倍以上直径的排屑槽露出工件。 8、加工完毕,机动退出一部分钻头,停机,关闭气阀,手动退出钻头。要按顺序操作, 以防钻头飞出情况发生。 五、加工质量 1、深孔表面Ra3.2以上。 2、有1/1000-2/1000的偏心。 3、有0.1-0.2mm的锥孔。 第 1 页共 1 页

操作规程编号:LX-FS-A73420 深孔钻镗床安全操作规程标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

深孔钻镗床安全操作规程标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1.操作人员经考试合格取得操作证,方准进行操作,操作者应熟悉本机的性能、结构等,并要遵守安全和交接班制度。 2.开机前按设备点拉卡要求检查,加油,检查袖标、油量是否足够,油质清洁、油路畅通。检查机床各操纵机构是否灵活、可靠,电器装置及接地是否良好。 3.工作前先低速空运转3-5min,确认润滑部分有油。 4.工作必须牢固装夹在工作台,或专用工装上。机动进给钻通孔时,在接近钻进时应改为手动进给。

文章编号:167325196(2006)0420050203 深孔钻的安全保护与控制技术 蔡善乐,马志宏,赵 学,张伟强 (兰州理工大学机电工程学院,甘肃兰州 730050) 摘要:对深孔钻削过程中出现扭矩增大及折断钻头钻杆问题进行了分析,介绍了一种钻杆主轴与电机轴的连接中安装扭矩传感器,进给系统的传动链中安装电磁离合器的深孔钻削安全保护与控制技术.当扭矩增大时,可以快速检测扭矩参数,并控制离合器迅速脱开,停止进给,保护钻头钻杆. 关键词:深孔钻;扭矩;保护;扭矩传感器;电磁离合器 中图分类号:T G523 文献标识码:A Safety protection and control of deep w ell drilling CA I Shan2le,MA Zhi2hong,ZHAO Xue,ZHAN G Wei2qiang (College of Mechano2Electronic Engineering,Lanzhou Univ.of Tech.,Lanzhou 730050,China) Abstract:The p roblem of torque increase and drill f ract ure during t he process of deep well drilling was analyzed,and a safety p rotection and cont rol technique was introduced,where a torque sensor was fixed between drilling bar and motor axis,while an electro magnetic clutch was fixed in t he transmission chain of feed system.When t he torque was being increased,t his equip ment would quickly measure t he data of torque,making elect romagnetic clutch opened and feed stopped,so t hat t he driller and drilling bar would be protected. K ey w ords:deep well drilling;torque;protection;torque sensor;elect romagnetic clutch 压光辊是造纸行业配置设备压光机的主要零件,其形状特征是大而长,而且圆周横截面上分布有许多细小而深的孔.一般常见的压光辊零件长度为2000~4000mm,辊径为<500~<1000mm,压光辊圆周上分布小孔数为10~20个,小孔孔径为<30~<50mm.一般当孔深与直径之比超过5~10倍的孔都可称为深孔,因此压光辊小孔钻削是典型的深孔钻削.对压光辊这样的大型零件加工难度是很大的,尤其是深孔的加工,由于其细而深,加工过程中容易折断钻头,且无法取出,使整个零件报废,从而造成很大损失.如何有效地、安全地完成此类深孔零件的加工,一直是技术人员研究的难题. 1 深孔钻削过程的分析 常见的深孔钻削方法有枪钻、喷吸钻、B TA内排屑深孔钻.特点是钻孔直径小而又长,刀具细长,刚度差,钻削时容易引偏和产生振动;刀具冷却散热 收稿日期:2005209227 作者简介:蔡善乐(19542),男,安徽合肥人,副教授.条件差,切削温度容易升高,钻头磨损加剧;排屑困难,容易崩刃及折断钻头钻杆[1]. 根据深孔钻削特点分析其过程,可以发现在钻头钻杆折断时,可能由以下几种原因引起: 1)进给量过大造成加工阻力过高,以至扭矩超过钻杆承受能力. 2)由于出屑不顺利,以至加工过程中发生堵塞,使切削扭矩增大. 3)由于加工工件材质不均匀,加工时遇到硬质点,从而使钻头钻削扭矩增大. 4)在钻削过程中,刀刃出现磨损、崩刃等损坏现象而使扭矩瞬时增大[2]. 5)进给系统的不稳定、爬行现象等,使进给量瞬时增大引起扭矩增大. 2 目前几种深孔钻的保护方法 针对深孔钻削加工中存在的排屑困难、钻杆易折断和钻头易烧伤的技术难题,技术人员寻求了许多办法,经归纳主要分以下3类: 第32卷第4期2006年8月 兰 州 理 工 大 学 学 报 Journal of Lanzhou University of Technology Vol.32No.4 Aug.2006

深孔钻镗床安全操作规程(通 用版) The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:YK-AQ-0131

深孔钻镗床安全操作规程(通用版) 1.操作人员经考试合格取得操作证,方准进行操作,操作者应熟悉本机的性能、结构等,并要遵守安全和交接班制度。 2.开机前按设备点拉卡要求检查,加油,检查袖标、油量是否足够,油质清洁、油路畅通。检查机床各操纵机构是否灵活、可靠,电器装置及接地是否良好。 3.工作前先低速空运转3-5min,确认润滑部分有油。 4.工作必须牢固装夹在工作台,或专用工装上。机动进给钻通孔时,在接近钻进时应改为手动进给。 5.装钻头时要将推孔、锥柄擦拭干净,拆卸时要用专用工具,严禁随意敲打及超性能使用。 6.在钻孔过程中,钻头未退出前不准停机。 7.工件钻孔后带钱削平面时,所有刀样必须与孔径接近,转动

配合。 8.攻螺纹时,操纵可逆接合器使主轴正反转。 9.严禁在工作过程中变速或改变进给量。 10.机床发生异常现象时,应立即停机排除,或通知维修工人处理。 11.下班时,要将各手柄放在空档位置,切断电源,将机床清扫干净,并涂油防锈,作好交接班记录。 XXX图文设计 本文档文字均可以自由修改

Guide operators to deal with the process of things, and require them to be familiar with the details of safety technology and be able to complete things after special training.深孔钻设备安全操作规程 正式版

深孔钻设备安全操作规程正式版 下载提示:此操作规程资料适用于指导操作人员处理某件事情的流程和主要的行动方向,并要求参加施工的人员,熟知本工种的安全技术细节和经过专门训练,合格的情况下完成列表中的每个操作事项。文档可以直接使用,也可根据实际需要修订后使用。 一、目的 为保证公司设备管理程序标准化和规范化,规范设备安全操作,特制定此管理办法。 二、范围 适用于公司所有深孔钻设备。 三、定义 针对本公司车间设备使用现状,结合公司具体情况特制定本规定。 枪钻设备操作过程中,必须严格遵守安全操作规程,遵守劳动纪律及有关规章制度。

1.开启机床前应检查机床电气线路是否完好,机床电器箱应保持通风干燥严禁存放杂物,工作前试运行并观察是否正常运行。 2.工作时应扣紧袖口,严禁穿拖鞋,穿背心;女工应戴工作帽,把头发或辫子塞入帽内。 3.开机工作前仔细核对程序是否正确,以免发生误操作。 4.工作时必须集中精力,不允许擅自离开机床或做与工作无关的工作。手和身体不能靠近正在旋转的工件或车床部件。 5.工件和钻头必须装夹牢固,不准用手刹住转动中的卡盘(夹头)。车床开动

时,不能测量工件,也不能用手去摸工件表面。 6.工件、毛坯等放于适当位置,以免从高处落下伤人。 7.注意作业地点的清洁卫生,及时、主动清理堆积的铁屑,以免铁屑伤人、破坏电器和线路。保持通道的清洁卫生。 8.交接班时要交接设备安全状况记录。一旦设备出现不安全因素必须记录并及时上报有关部门。 9.产品堆放不得超过8层。 10.下班后应切断设备电源并清除车床上的杂物。 ——此位置可填写公司或团队名字——

煤矿用深孔钻车运输安全技术措施示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

煤矿用深孔钻车运输安全技术措施示范 文本 使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1、概况 为了加大井下瓦斯抽采力度,加快掘进施工速度,我 矿新进了一台CMS1-3200/58型煤矿用深孔钻车,准备将 其下放到1211运输顺槽,保证下放过程中的安全,特制定 如下措施。 2、准备工作 下放前我们必须准备好平板车、吊车、和捆绑所需材 料、和两个10吨的倒链、及所需电缆。 3、运输程序 1、用吊车将捆绑好的钻车慢慢吊起,将其平稳的放在 平板车中间,并保证下放时钻车头朝上,然后用完好牢固

的钢丝绳牢牢的捆绑在板车上。 2、用电机车将装有钻车的板车慢慢的运至副井口的车场位置。 3、用勾头将装有钻车的板车连接上,然后缓慢匀速的下放到1234轨道石门,下放时要做到行车不行人。 4、将勾头摘掉,然后用对拉交车慢慢的将装有钻车的板车拉倒到1234煤2联络巷材料上山下部。 5、在材料下山下口顶板锚索位置上装上10吨的倒链,用倒链将钻车从板车上吊下,在吊的同时要注意观察顶板情况。 6、由机电队人员负责给钻车接上电,厂家技术人员对钻车进行调试,确保其正常运行。 7、将10吨的倒链移至材料下山上口顶部锚索上,开动钻车同时用10吨的倒链向上拉,在拉的同时要观察倒链附近的顶板情况,将钻车运安全送至1211运输顺槽。

浅析机械加工过程中的深孔加工方法 随着科学技术的飞速发展,各行业对于机械加工过程中钻孔的加工技术和质量的要求也越来越苛刻,对于方法的研究越来越深入。这其中面临的最为严峻的问题就是深孔加工的问题。深孔加工属于加工工艺中最为复杂的组成部分,深孔一般是指长度和直径的比值大于五的孔,属于半封闭式切削加工工艺的一种,相比于其他工艺而言,条件更为恶劣,施工难度也更大。对于长径比大于二十的深孔而言,宜采用麻花钻在普通钻床和车床上加工。文章在阐述深孔钻削中常见几大问题的基础上,对于冷却、润滑、切屑处理等环节进行了浅要的分析。 标签:机械加工;深孔加工特点;设备方法 1 深孔钻削的特点 深孔钻削中最为主要的部分就是刀具的选择,按照工作条件、工艺技术和施工特点等方面的原因进行分类,可分为单刃外排屑深孔钻,俗称枪钻,包括BTA 深孔钻和喷吸钻在内的内排屑深孔钻、套料深孔钻、深孔镗。 目前比较常见的深孔加工问题主要体现在排屑、导向、散热三个主要方面,主要的表象问题集中在以下几个方面:首先是在钻孔过程属于半隐蔽作业,刀具切的观察难度比较大,整个过程中,信息收集多半只能依靠声音、切屑的状态、油表、电表等仪表设备、膜振动等表象来判断切削过程是否顺利进行。其次,受到深孔桩自身条件的约束和限制,孔的长径比通常比较大,钻杆的外观细而长,这就直接决定了钻杆的刚度不会很高,在运作过程中抗振动性较低,钻杆在下钻的过程中经常出现跑偏的现象,因此,在深孔的钻削过程中,对于支撑和导向的要求通常都很高。再次,由于在切削过程中,排屑的难度很大,对于判断方面的要求也更高,必须得到可靠的保证,在切屑的形状、长度各方面都要加以有效的控制,一旦发生切屑堵塞,不能得到有效的清除,则会对钻孔刀具造成严重的损坏。受到钻杆的限制,能够用于排屑的空间很大程度的受到压缩,加上钻孔内芯片的限制,环境条件变得更加恶劣,难度也随之加大,因此有时不得不采取强制排屑的方式。最后,则是散热的问题。在切削的过程中,由于空间有限,产生的热量不易排出,如不采用有效的散热手段,就会给整个钻孔过程带来很多麻烦。 2 钻孔过程中的冷却润滑工作 对于深孔工艺而言,如何能使钻削过程中冷却润滑系统平稳可靠的发挥作用,是保证工作效率至关重要的环节之一。冷却液、润滑液的合理选择使用对工程的质量、刀具的保护、工作效率都有着重要的意义。冷却液和润滑液在深孔加工工艺中,不仅起到了冷却润滑的作用,在冲刷、减震、消音等方面的作用也同样不容忽视。钻削的过程中产生的抗力和阻力很大,克服这些阻力使得工作能够顺利的完成,就会消耗很多能量,与此同时,切向和径向的力同时作用在导向块上,和孔壁之间产生摩擦,产生摩擦能量。这些能量最终都会转化成切削热,这些热主要还是靠冷却液将其带走。除此之外,冷却液的存在,能够使得导向块和

浅析钛合金孔加工技术 钛合金材料具有密度小,硬度和比强度高,抗腐性能强等优点,在航空、航天领域中得到广泛的应用。但其加工性能较差,在很大程度上制约着钛合金零件加工质量和生产效率,尤其在钻孔和攻丝方面表现较突出。文章主要叙述钛合金的性能特点,分析影响钛合金孔钻削加工的因素,并提出改进钛合金孔钻削加工的相应措施。 标签:钛合金;孔加工;加工技术 1 钛合金性能特点 钛合金是以钛为基础加入其他元素组成的合金。钛有两种同质异晶体:882℃以下为密排六方结构α钛,882℃以上为体心立方的β钛。钛合金元素根据它们对相变温度的影响可分为三类:α钛合金,β钛合金和α+β钛合金。由于合金组织稳定,高温变形性能、韧性、塑性较好,是航空业重要的原材料。钛合金特点主要表现在: 1.1 强度高、热强度高、耐蚀性好 钛合金的密度一般在4.5g/cm3左右,僅为钢的60%,但钛合金的比强度(强度/密度)远大于其他金属结构材料。其次,钛合金热稳定性好,在中等温度下仍能保持所要求的强度,在300℃~500℃条性下,仍有很高的比强度,约为铝合金的3~4倍。钛合金对应力腐蚀的抵抗力特别强,且表面形成的致密的氧化膜对酸、碱、氯化物、氯的有机物品具有优良的抗蚀能力。因此在飞机的发动机构件、骨架、蒙皮、紧固件及起落架等方面都有对钛合金使用。 1.2 导热性能差 钛的导热系数λ=15.24W/(m.K)约为镍的1/4,铁的1/5,铝的1/14,而各种钛合金的导热系数比钛的导热系数约下降50%,因而散热慢,不利于热均衡,特别是在钻削加工过程中,散热和冷却效果更差,在切削区易形成高温。 1.3 钛及其合金化学活性高 钛及其合金能与空气中的0、N、H、C0、CO2、水蒸气等产生化学反应,在钛合金表面形成TiC及TiN硬化层,使得脆性加大,塑性下降;在高温高压下加工,与刀具材料起反应,形成溶敷,扩散而成合金,不利于切削加工。 2 在钛合金孔加工过程中出现的问题 影响钛合金孔加工质量的因素有很多。通过了解钛合金性能特点,分析其加工特性,结合在加工中出现的问题,钛合金加工的难度主要体现在以下几点。

机械制造企业 金属切削机床工 安全技术操作规程

编制依据: 《中华人民共和国安全生产法》 第十七条生产经营单位的主要负责人对本单位安全生产工作负有下列职责:… (二)组织制定本单位安全生产规章制度和操作规程; 第三十六条生产经营单位应当教育和督促从业人员严格执行本单位的安全生产规章制度和安全操作规程;并向从业人员如实告知作业场所和工作岗位存在的危险因素、防范措施以及事故应急措施。 第四十九条从业人员在作业过程中,应当严格遵守本单位的安全生产规章制度和操作规程,服从管理,正确佩戴和使用劳动防护用品。 安全箴言: 如果你认真遵照执行《安全技术操作规程》,你就会得到: 安全的保驾! 健康的护航! 幸福的拥有!

目录 一机床工安全技术操作通则 (4) 二立车工安全技术操作规程 (6) 三落地车床车工安全技术操作规程 (7) 四车床工安全技术操作规程 (8) 五镗床工安全技术操作规程 (10) 六铣床工安全技术操作规程 (12) 七龙门刨床工安全技术操作规程 (14) 八齿轮工安全技术操作规程 (15) 九深孔钻(镗)工安全操作规程 (16) 十拉床工安全操作规程 (18) 十一牛头刨床工安全技术操作规程 (19) 十二钻工安全技术操作规程 (20) 十三插床工安全技术操作规程 (22) 十四插齿机工安全技术操作规程 (23) 十五锯床工安全技术操作规程 (24) 十六座标镗床工安全技术操作规程 (25) 十七加工中心工安全技术操作规程 (26) 十八电火花加工安全操作规程 (28) 十九平面磨工安全技术操作规程 (29) 二十珩磨工安全技术操作规程 (31) 二十一内、外圆及万能磨工安全技术操作规程 (32) 二十二导轨磨工安全技术操作规程 (33) 二十三叶片修磨工安全技术操作规程 (34) 二十四磨齿工安全技术操作规程 (35) 二十五砂轮机安全技术操作规程 (36) 二十六修锯工安全技术操作规程 (37) 二十七刃磨工安全技术操作规程 (38) 二十八焊刀工安全技术操作规程 (39) 二十九润滑工安全操作规程 (40)

深孔钻加工的要点及工艺措施 随着技术不断发展,深孔钻是内排屑深孔钻的一种典型结构,它是在单刃内排屑深孔钻的基础上改进而成,其切削刃呈双面错齿状,切屑从双面切下,并经双面排屑孔进入钻杆排出孔外。深孔钻切削力分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好。 1、深孔钻加工无法直接观察刀具切削情况,因此加工时只能通过听声音、看切屑、观察机床负荷及切削液压力等方法来判断排屑及刀具磨损状况。 2、深孔钻加工散热困难,必须采用有效、可靠的切削热冷却方式。 3、深孔钻加工排屑困难,如发生切屑阻塞极易损坏刀具,因此必须合理选择切削用量,保证断屑可靠、排屑通畅。 4、深孔钻加工时孔易发生偏斜,因此在刀具及进液器结构设计时应考虑导向装置与措施。 5、深孔钻加工时钻杆长、刚性差、易振动,将直接影响加工精度及生产效率,因此合理选择切削用量十分重要。 深孔钻加工中可视具体加工要求采取以下工艺措施: (1)钻孔前先预钻一个与钻头直径相同的浅孔,引钻时可起到导向定心作用。加工直线度要求较高的小孔时这一步骤尤其必要。 (2)安装、调试机床时,尽可能保证工件孔中心轴线与钻杆中心轴线重合。 (3)根据工件材质合理选用切削用量,以控制切屑卷曲程度,获得有利于排屑的C形切屑。加工高强度材质工件时,应适当降低切削速度V。进给量的大小对切屑的形成影响很大,在保证断屑的前提下,可采用较小进给量。 (4)为保证排屑、冷却效果,切削液应保持适当的压力和流量。加工小直径深孔时可采用高压力、小流量;加工大直径深孔时可采用低压力、大流量。 (5)开始钻削时,应首先打开切削液泵,然后起动车床,走刀切削;钻孔结束或发生故障时,应首先停止走刀,然后停车,最后关闭切削液泵。

深孔钻设备安全操作规程 示范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

深孔钻设备安全操作规程示范文本使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 一、目的 为保证公司设备管理程序标准化和规范化,规范设备 安全操作,特制定此管理办法。 二、范围 适用于公司所有深孔钻设备。 三、定义 针对本公司车间设备使用现状,结合公司具体情况特 制定本规定。 枪钻设备操作过程中,必须严格遵守安全操作规程, 遵守劳动纪律及有关规章制度。 1.开启机床前应检查机床电气线路是否完好,机床 电器箱应保持通风干燥严禁存放杂物,工作前试运行并观

察是否正常运行。 2.工作时应扣紧袖口,严禁穿拖鞋,穿背心;女工应戴工作帽,把头发或辫子塞入帽内。 3.开机工作前仔细核对程序是否正确,以免发生误操作。 4.工作时必须集中精力,不允许擅自离开机床或做与工作无关的工作。手和身体不能靠近正在旋转的工件或车床部件。 5.工件和钻头必须装夹牢固,不准用手刹住转动中的卡盘(夹头)。车床开动时,不能测量工件,也不能用手去摸工件表面。 6.工件、毛坯等放于适当位置,以免从高处落下伤人。 7.注意作业地点的清洁卫生,及时、主动清理堆积的铁屑,以免铁屑伤人、破坏电器和线路。保持通道的清