催化重汽油选择性加氢脱硫装置改造

赵传海

(中国石化工程建设公司北京 100101)

摘要:本文简要介绍了石家庄炼油化工股份有限公司催化重汽油选择性加氢脱硫装置改造的设计以及装置运行的基本情况。简要介绍了工艺及工程技术特点,装置的工业运转结果及分析等。

关键词:催化重汽油;加氢精制;选择性脱硫;设计;运行

1 概述

石家庄炼油化工股份有限公司为了解决汽油质量升级问题,决定对60万吨/年汽、柴油加氢精制装置改造为32万吨/年催化重汽油选择性加氢脱硫装置,加工处理催化重汽油,降低催化重汽油的硫含量等,使全厂汽油满足欧II质量标准,改善全厂汽油产品质量。装置设计硫含量为180μg/g,为控制硫含量过剩,实际控制在600μg/g。该装置改造采用抚顺石油化工研究院开发的OCT-M技术及催化剂,由中国石化工程建设公司进行工程设计。

装置自开工以来,一直运转平稳,产品质量满足要求。标定结果表明,催化重汽油选择性加氢脱硫OCT-M技术及催化剂、装置改造设计以及生产操作都是成功的。

2 装置改造设计

2.1 改造原则

装置改造从实际出发,按照产品目标,因地制宜,抓住重点,达到较好的改造效果。设计中应该尽量减少施工工程量,只要能达到预定改造目的的设备,均应充分考虑设备利旧。

2.2 项目范围

项目范围包括两部分。一部分是原料油(即催化汽油)分馏部分,将催化汽油分割为轻汽油(LCN)与重汽油(HCN)。该部分由河北都邦石化工程设计有限公司负责设计(也包括原汽油脱硫醇部分的改造)。另一部分是将60万吨/年汽、柴油加氢装置改造为催化重汽油选择性加氢脱硫装置,由中国石化工程建设公司负责设计。

2.3 工艺技术

装置采用抚顺石油化工研究院开发的催化重汽油选择性加氢脱硫技术(OCT-M技术)及催化剂。该技术工艺特点:

1)选择适宜的切割点温度,将全馏分FCC汽油切割为轻汽油(LNC)和重汽油(HCN)。

2)重汽油采用专门开发催化剂体系(FGH-20/FGH-11),在较缓和的工艺条件下,对硫含量较高的FCC重汽油(HCN)进行加氢处理,加氢处理生成油再与割出的FCC轻汽油(LCN)混合,送去碱抽提脱硫醇装置(或无碱脱臭装置)进行进一步处理,从而得到低硫低烯烃含量的清洁汽油产品。

3)所用催化剂脱硫选择性很高。

4)产品液收高(>99%);氢耗低(0.2%~0.3%)。

2.4 装置改造情况

2.4.1 装置规模及组成

原料油分馏部分设计规模为64万吨/年。

催化重汽油选择性加氢脱硫装置设计规模为32万吨/年。

全年开工时间均为8400小时。

催化重汽油选择性加氢脱硫装置由反应部分与分馏部分组成。

2.4.2 原料油

本装置原料来源于1#、2#催化装置生产的催化汽油(FCCN),将原料油进行分馏,切

割为轻汽油(LCN)和重汽油(HCN),质量收率分别为50%和50%。各馏份性质见表1。

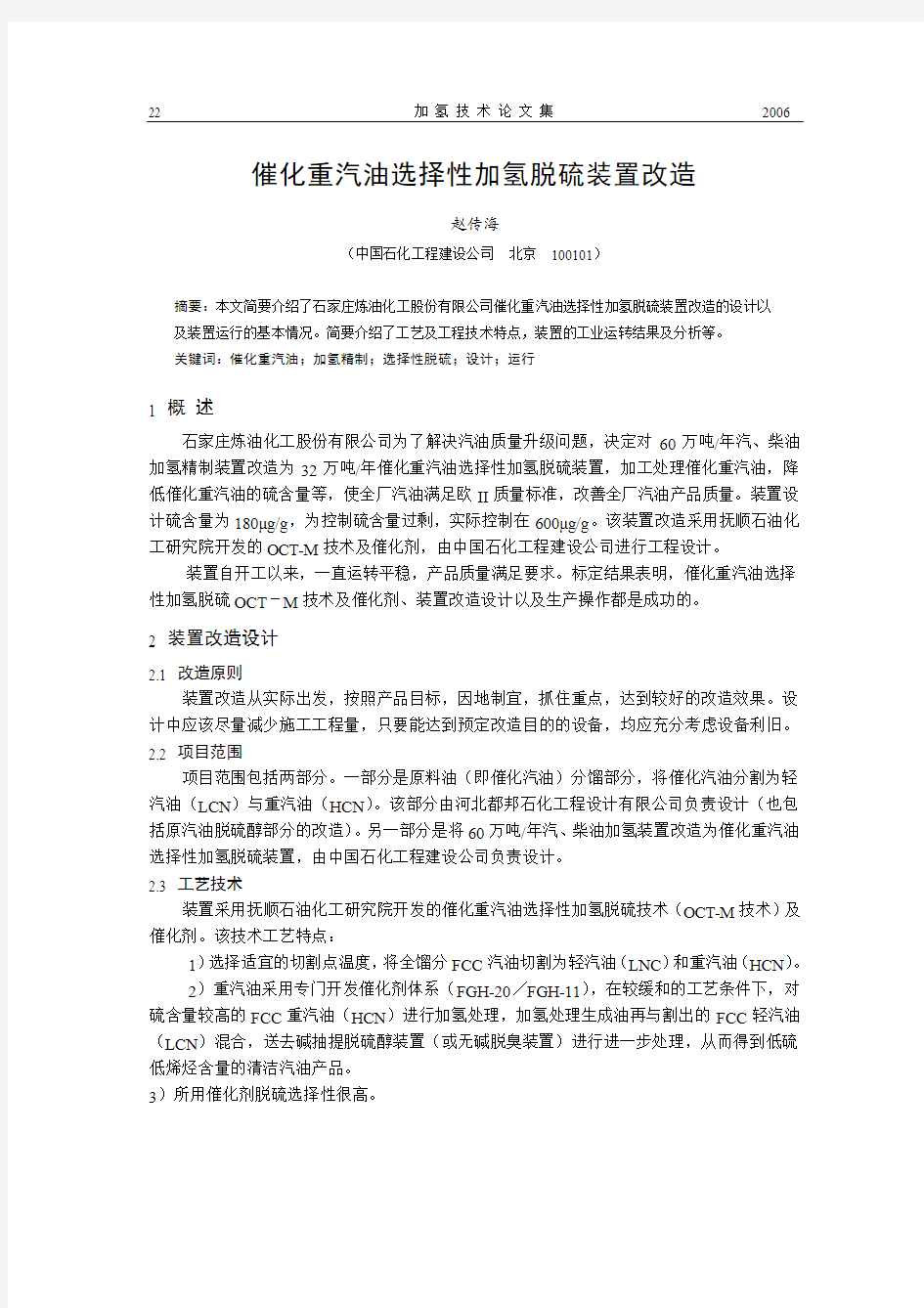

表1 各馏份性质

项目 FCCN

<90℃LCN(FRIPP预测) <90℃HCN(FRIPP预测)

收率/% ~50 ~50

RON 90.5 93.9 86.5 MON 80.0 - 77.1

密度/g.cm-3 0.7106 0.6645 0.7810

馏程/℃

HK/5% 36/-- 28/36 91/100 10%/30% 51/63 38/44 104/116

50%/70% 84/114 51/61 130/145

90%/95% 156/-- 80/90 165/171

KK 184 102 186

硫/μg.g-1 1100 160 1900

烯烃/v% 42.0 60.4 36.0

芳烃/v% 15.0 5.0 32.0 注:(1)FCCN是本次设计分馏部分的原料油。(2)HCN是本加氢装置改造的原料油。

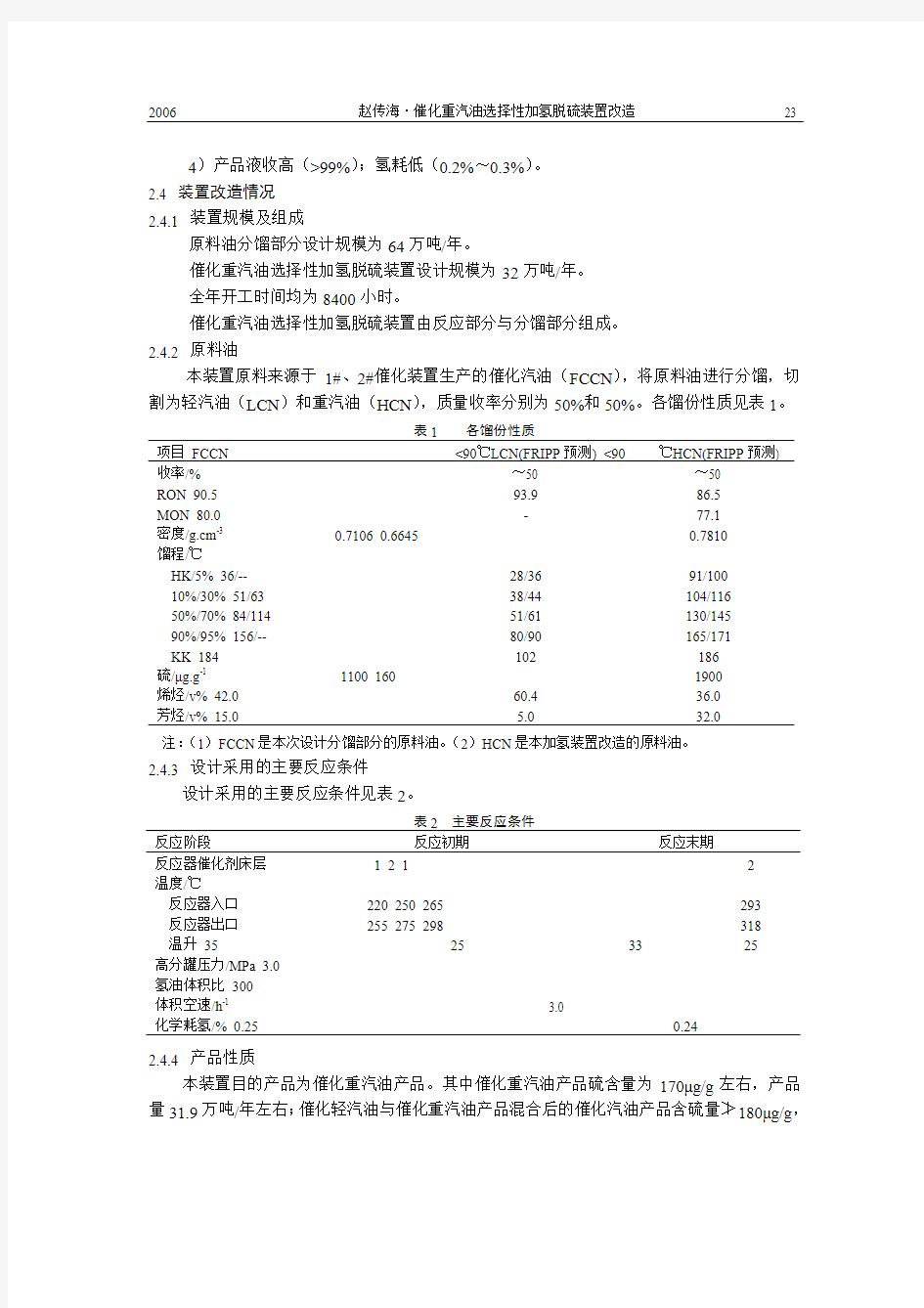

2.4.3 设计采用的主要反应条件

设计采用的主要反应条件见表2。

表2 主要反应条件

反应阶段反应初期反应末期

反应器催化剂床层 1 2 1 2

温度/℃

反应器入口220 250 265 293 反应器出口255 275 298 318

25

温升 35 25 33

高分罐压力/MPa 3.0

氢油体积比 300 体积空速/h-1 3.0

化学耗氢/% 0.25 0.24 2.4.4 产品性质

本装置目的产品为催化重汽油产品。其中催化重汽油产品硫含量为170μg/g左右,产品

量31.9万吨/年左右;催化轻汽油与催化重汽油产品混合后的催化汽油产品含硫量≯180μg/g,

产品量为63.9万吨/年,副产的高分气、低分气送至装置外脱硫装置,副产的富气至催化裂

化装置吸收稳定部分。

表3 催化重汽油产品性质

项目加氢生成油

硫/μg.g-1 170

烯烃/v% 24.5

RON 81.8

表4 催化汽油产品性质(加氢生成油与<90℃轻汽油馏分调和并经无碱脱臭处理)

项目加氢生成油项目加氢生成油

硫/μg.g-1≯180 博士试验通过

RON ≮89.0 胶质/mg.(100mL)-1 <5.0

RON损失≯1.5 铜片腐蚀(50℃,3h)1级

烯烃/v% ≯37.0

2.4.5 氢气

本装置所需氢气(称为新氢)来自装置外,其温度为40℃,压力为1.274MPa(g)。

表5 新氢组成

组成H2C1C2C3C4∑

3.25 1.27 0.46 0.02 100.0

/v% 95.0

2.4.6 辅助原材料

表6 辅助原材料

序号名称型号或规格

1 保护剂 FZC-10

2 保护剂 FZC-102B

3 催化剂 FGH-20

4 催化剂 FGH-11

5 支持剂 ZZ-1

6 硫化剂 DMDS

2.4.7 催化剂性质

OCT-M技术采用抚顺石油化工研究院开发的FGH-20/FGH-11催化汽油选择性加氢脱硫

催化剂。FGH-20/FGH-11催化剂的理化性质见表7。

表7 FGH-20/FGH-11催化剂的理化性质

FGH-11

项目 FGH-20

金属组成/% ≯10 ≯20

孔容/mL.g-1 ≮0.60 ≮0.46

比表面积/m2.g-1 ≮250 ≮200

堆积密度/g.cm-13 0.60~0.70 0.70~0.80

侧压强度/N.粒-1 ≮50 ≮100

2.4.8 装置改造方案

(1)关于反应条件中的反应压力

催化重汽油选择性加氢脱硫的氢分压一般在1.6MPa左右,但是经初步计算,因原装置

循环氢压缩机排量降低很多,因此,在此压力下仅能加工12万吨/年左右的催化重汽油,满

足不了用户的要求。经过认真研究,将高分罐压力定为3.2MPa,可加工催化重汽油32万吨/

年,满足加工量要求,也不必更换原装置的循环氢压缩机,减少装置改造的工程投资。

(2)循环部分催化重汽油产品

原装置的原料油为焦化汽油、柴油,处理量为60万吨/年,当加工32万吨/年催化重汽

油时,因处理量及原料油改变,原装置的调节阀、孔板等不能与装置改造的操作条件相匹配。

因此将部分催化重汽油产品循环至原料油缓冲罐,尽量减少调节阀、孔板等更换数量,降低

装置改造的工程投资。

(3)主要设备统计

表8 主要设备统计

序号名称单位数量备注

1 反应器台 1 利旧

2 塔器座 1 利旧

3 压缩机台 5 利旧

4 加热炉座 2 利旧

5 换热器台 11 利旧,取消6台,新增1台

6 空冷器片 10 利旧

7 容器台 18 利旧,更换1台

8 泵台 18 利旧,新增2台,更换2台

9 电机台 25 包括压缩机、空冷器和泵,更换2台

2.4.9 物料平衡

表9 物料平衡表(年开工8400小时)

t/d

物料名称 %

t/d

kg/h

914.28

319998.0

38095

入方原料油 100.0

新氢0.51 194.0 4.66 1629.6

合计100.51 38289.0 918.94 321627.6

出方重汽油产品 99.7 37981.0 911.55 319040.4 轻馏分油 0.05 20.0 0.48 168.0

高分气体0.03 10.0 0.24 84.0

低分气体 0.07 28.0 0.67 235.2

富气0.58 222.0 5.33 1864.8

235.2

0.67

损失 0.08

28.0

合计100.51 38289.0 918.94 321627.6 注:上表为反应初期的物料平衡。

2.4.10 消耗指标

表10 消耗指标

序号名称消耗量

1 电力/kW.h-1 1117.56

2 循环水/t.h-1 273.2

3 脱盐水/t.h-1 2.0

4 污水/t.h-1 3.0

5 1.0MPa水蒸汽/t.h-1 0.7

6 净化风/Nm3.h-1 180.0

7 燃料气/t.h-1 0.463

8 氮气/Nm3.h-1 240.0

3 装置标定

3.1 标定概况

(1)标定的原料为1#和2#催化两套装置汽油的重馏份,标定时间从2005年11月17日9:00

开始,11月19日9:00结束,实际标定时间为48小时。由于厂生产京标汽油,装置低处理量标

定没有按标定方案进行。

(2)11月16日15:00装置开始调整操作,按预定方案,装置逐步提量,并调整操作和注

氨量,17:00来料全部改进装置,装置在调整平稳后,17日9:00正式采集数据,标定条件是高

分压力2.5MPa,床层平均温度249℃,体积空速2.71h-1,预分馏部分轻、重汽油切割点温度按

重汽油5%点100±5℃控制。

(3)11月17日10:00,根据压缩机运行情况和保证氢油比≮300:1的前提下,开始降低系

统压力,14:00降至1.73MPa,装置系统压力控制在1.73MPa。按抚顺石油化工研究院要求进

行本方案标定,标定条件是高分压力1.7MPa,平均床层温度252℃,体积空速2.72h-1。

(4)11月18日10:00,按抚顺石油化工研究院要求,预分馏轻、重汽油切割点温度按重

汽油5%点95±5℃控制,而且提高反应深度,标定条件高分压力1.7MPa,平均床层温度258.5℃,体积空速2.83h-1。11月19日9:00标定结束。

3.2 原料性质

(1)总的混合原料FCC汽油的硫含量为571~676μg/g,平均硫含量比设计值低481μg/g,

加氢进料重汽油硫含量为880~1061μg/g,平均硫含量比设计值低911μg/g。

(2)总的混合原料FCC汽油的烯烃含量为33.8v%~36.5v%,平均烯烃含量低于设计值

6~8个百分点,加氢进料重汽油烯烃含量为19.8v%~26.2v%,平均烯烃含量低于设计值13.1

个百分点。

(3)总的混合原料FCC汽油的芳烃含量为15.3v%~16.4v%,平均芳烃含量高于设计值

0.96个百分点,加氢进料重汽油芳烃含量为34.0v%~39.4v%,平均芳烃含量高于设计值4.8个

百分点。

(4)总的混合原料FCC汽油的RON为92.1~92.3,平均辛烷值高于设计值1.7个单位,加

氢进料重汽油的RON为89.3~89.7,平均辛烷值含量高于设计值3.0个单位。

综合以上几点得出结论,本次标定的原料性质要好于设计值。

表11 标定的原料性质

加氢进料油(HCN)

项目

设计 17日9:00 17日15:0018日9:00 18日15:00 19日9:00

0.7904 / 0.7884 / 0.7836 密度(20℃)/g.cm-3 0.780l

硫/μg.g-1 1900 1012 1015 880 1061 974 硫醇硫/μg.g-1/ 74.4 85.0 53.1 63.7 37.2 FIA组成/v%

/ / / / 饱和烃 /

/

烯烃36.0 22.0 19.8 23.2 23.5 26.2 芳烃32.0 38.1 39.4 36.2 36.1 34.0

5 89.7 89.7

3 89

RON 86.5 89.5 89

MON 77.1 78.7 / / 78.7 78.5

续表11

加氢进料油(HCN)

项目

设计 17日9:00 17日15:0018日9:00 18日15:00 19日9:00

馏程/℃

初馏点 91

93.5

100.5

94

5

93.5

83.5

5% 100 103.5 109.5 101.5 102.0 98.5

10% 104

107.5

113.0

107.5

105.5

102.5 30% 116

118.5

121.5

117.5

115.5

116.5 50% 130 131.0 132.5 131.0 129

5 127.5

70% 145 145.5 146.5 145.0 145.5 142.5

90% 165

167.O

165.O

1670

166.5

163.5 终馏点186 189.5 191.O 188.5 187.5 185.5

3.3 操作条件

表12 操作条件

2005.11.17 2005.11.18

2005.11.19

项目

6:00 13:00 6:00 13:00 6:00

加氢反应系统

反应进料量/t·h-1

反应进料量/m3·h-1

反应器入口压力/MPa 反应器出口压力/MPa 高分压力/MPa

新氢流量/m3.h-1

循环氢流量m3.h-1

冷氢流量/m3.h-1

体积空速/h-1

反应器入口氢油体积比反应器入口温度/℃

上床层上部温度/℃

上床层下部温度/℃

下床层上部温度/℃

下床层下部温度/℃

反应器出口温度/℃

平均反应温度/℃

反应温升/℃

注氨量/kg.h-1

循环氢中硫化氢/μL.L-1 HCN加氢氢耗/%

28.0

35.4

2 56

2.55

2.50

945

18361

1035

2.71

460

240

237

245

250

257

264

249

24

19.5

296

0.30

24.0

30.4

1.90

1.89

1.84

563

16207

38

2.32

466

227

230

239

244

252

260

242

23

19.5

296

0.21

280

35.4

1.77

1.76

1.70

910

15206

83

2.72

404

242

240

246

251

260

269

252

27

19.5

197

0.29

300

38.0

1.80

1.79

1.73

2080

15039

193

2.91

445

245

243

249

254

265

274

255

29

19.5

197

0.60

29.0

37.0

1.79

1.78

1.73

1345

15920

144

2.83

464

245

243

251

256

270

286

259

41

19.5

507

0.41

分馏系统

重汽油出装置量/t·h-1塔顶回流量/t·h-1

分馏塔进料温度/℃分馏塔顶温度/℃

分馏塔底温度/℃

分馏塔顶压力/MPa 24.0

1.16

158

101

149

0.16

22.0

1.32

158

90

149

0.16

36.0

2.15

159

108

149

0.16

30.0

2.87

159

104

150

0.16

28.0

4.89

158

102

150

0.16

3.4 标定的产品性质

表13 重汽油加氢前后与全馏分产品汽油性质对比

加氢前HCN

加氢后HCN 项目

设计

17日 9:00

17日15:00

18日9:0018日15:0019日9:00设计 17日 9:00

17日 15:00

18日9:00

18日 15:00

19日9:00

密度(20℃)/g.cm -3 0.781 0.7904/ 0.7884/ 0.7836/

0.7869 0.7889 0.7787硫/μg.g -1(碱洗前/后) 1900 1012 10158801061974≯170 75 114 87 94 61 硫醇硫/μg.g -1(脱前/脱后) / 74.4 85.0

53.1

63.7

37.2

/ 26.6 26.6 26.6

31.9 21.7

FIA 组成/v%

饱和烃 / / / / / /

/

/ / / / /

烯烃 36 22.0 19.823.223.526.2≯24.5 13.8 14.4 14.315.6 14.3

芳烃 42 38.1 39.436.236.134 / 37.6 37 36.836.3 33.9

RON 86.5 89.5 89.3

89.5

89.7

89.7≮81.8 86.8 87.2 86.886.7 86.5

MON 77.1 78.7 / / 78.7

78.5

/

77.6 / / 77.4 77.3

RON 损失 / / / / / / / 2.7 2.1 2.7 3.O 3.2MON 损失 / / / / / / / 1.1 / / 1.3 1.2烯烃饱和/% 37.3 27.3 38.433.6 45 4

芳烃饱和/% 1.3 6.1 -1.7-0.6 0.3脱硫率/%

92.6 88.8 90.1

91.1 93.7

馏程/℃

初馏点 91 93.5 100.594.593.583.5/ 89.5 93.5 93.594.0 87.O 5% 100 103.5109.5101.510298.5/ 102.5 104.5 102.5102.096.010% 104 107.5113.0107.5105.5102.5/ 107.5 108 5 108.5107.0101.030% 116 118.5 121.5117.5115.5

116.5/ 118.5 1185 118.5117.0112.550% 130 131.0132.5131.0129.5127.5/ 131.0 130.5 131.0129.0127.070% 145 145.5146.5145.0145.5142.5/ 146.0 144.5 145.5145.0144.590% 165 167.0165.0167.0166.5163.5 166.0 163.5 165164.0164.0

终馏点 186 189.5191.0

188.5

187.5

185.5

193 189.0 187.5

188.5

191.0

3.5 标定小结

(1)在原料性质优于设计的前提下,在体积空速2.32~2.91h-1、控制系统压力1.7~2.5MPa、反应器平均床层温度在242~258.5℃(温升只有23~41℃)、氢油体积比404:1~466:1条件下,重汽油加氢脱硫过程是比较缓和的,并且容易控制。

在上述条件下,HCN加氢部分脱硫率88.8%~93.7%,烯烃饱和率27.3%~45.4%,RON 损失2.1~3.2个单位。1#和2#全馏分FCC汽油经OCT-M技术处理后,产品RON损失0.4~0.6个单位,硫含量碱洗后最高为180μg/g,最低达为114μg/g,达到技术协议要求的产品硫含量≯180μg/g,RON损失≯1.5的技术指标,说明OCT-M技术在该厂本次原料较好的前提下标定比较成功。

(2)由于OCT-M加氢装置的计量表问题,精制汽油相对于原料HCN收率达到102.2%,远远高于技术协议要求大于99%的指标;HCN加氢部分氢耗0.39%,HCN加氢部分化学氢耗0.29%。

(3)循环氢中硫化氢含量决定着催化重汽油加氢产品中的硫醇硫含量。本次标定,由于装置增上注氨设施以溶解循环氢中硫化氢,所以本次标定期间循环氢中硫化氢含量都满足抚顺石油化工研究院要求的循环氢中硫化氢小于1000μL/L的要求,标定期间产品硫醇硫含量稳定。说明在没有循环氢脱硫的汽油加氢装置增上注氨设施来保证生产是可行的。但是由于系统注氨,原料中本身有氨氮,所以系统的氨盐相对较多(由酸性水的数据可见),必须提高注水量以溶解铵盐来保证生产。

(4)在切割温度一定的条件下,压力由2.5MPa降到1.7MPa时,从重汽油加氢装置上看,脱硫率和烯烃饱和率变化不大,压力变化对催化剂的选择性影响不大,但由于反应压力2.5MPa时只做了一组大样,1.7MPa时的样比较多,数据没有取舍存在一定的偶然性。但从全馏分产品性质看,压力降低后,脱硫率上升,烯烃饱和率下降,说明催化剂在压力较低时选择性要好一些。

(5)在压力一定的条件下,将切割温度下移后,辛烷值损失虽然多一些,但也在1个单位范围内,生产的产品硫含量相应更低,说明如将切割温度下移,能生产出硫含量更低产品,辛烷值的损失也在可控范围内。