第光刻

11.1光刻工艺

光刻是一种图象复印的技术,是集成电路制程中一项关键的工艺技术。简单的说,光刻就是用照相复印的方法,将掩膜版上之图形精确地复印到涂在硅片表面的光致抗蚀剂(下面统称光刻胶)上面,然后在光刻胶的保护下对硅片进行离子注入,刻蚀(干,湿法),金属蒸镀等。一个光刻刻蚀的工艺过程见图11.1。

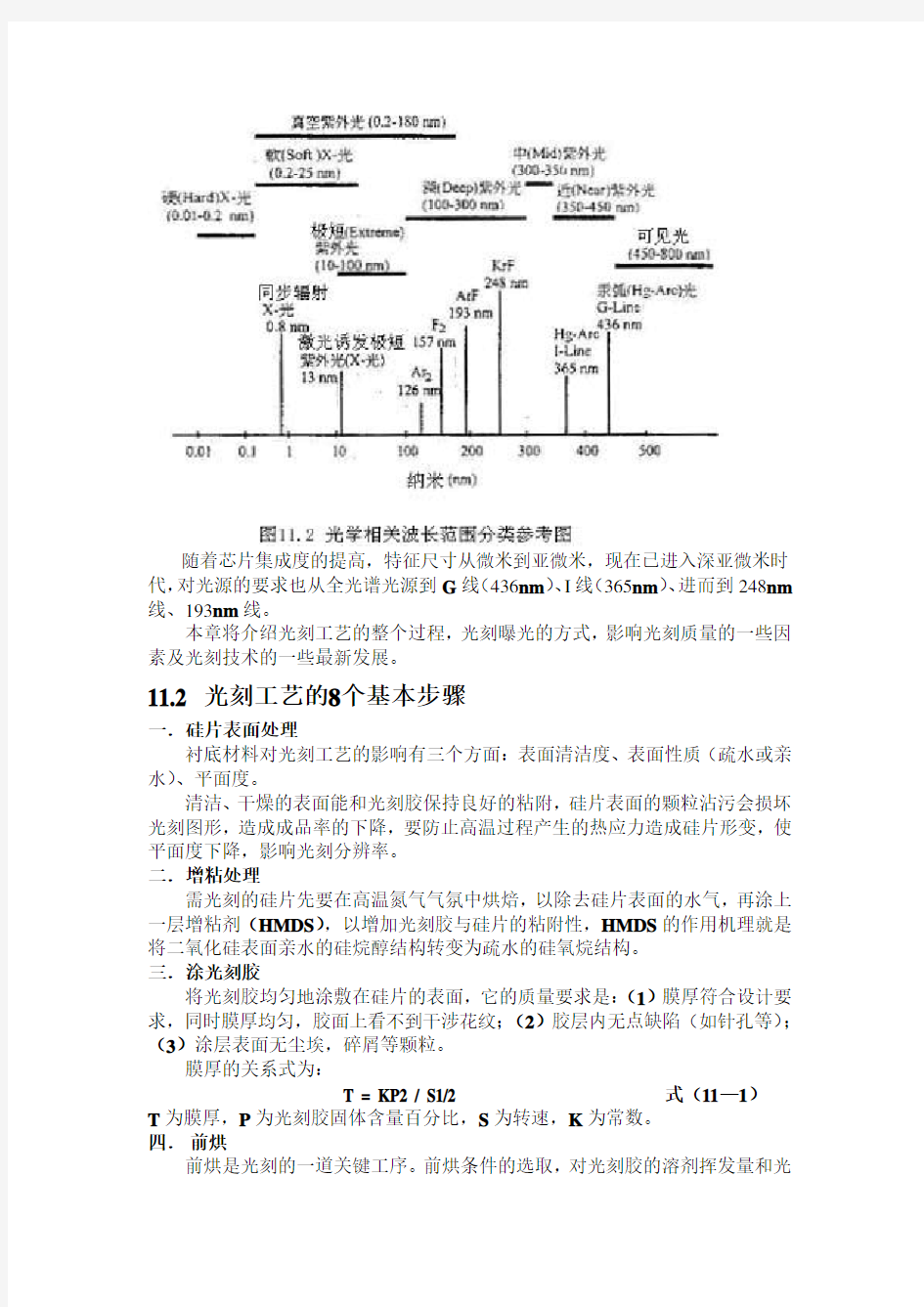

使光刻胶感光成图形的可以是可见光,近紫外光(NUV),深紫外光(DUV),真空紫外光(VUV),极短紫外光(EUV),X射线等光源,近来又发展了电子束,离子束曝光技术。光学相关波长范围见图11.2。

随着芯片集成度的提高,特征尺寸从微米到亚微米,现在已进入深亚微米时代,对光源的要求也从全光谱光源到G线(436nm)、I线(365nm)、进而到248nm 线、193nm线。

本章将介绍光刻工艺的整个过程,光刻曝光的方式,影响光刻质量的一些因素及光刻技术的一些最新发展。

11.2 光刻工艺的8个基本步骤

一.硅片表面处理

衬底材料对光刻工艺的影响有三个方面:表面清洁度、表面性质(疏水或亲水)、平面度。

清洁、干燥的表面能和光刻胶保持良好的粘附,硅片表面的颗粒沾污会损坏光刻图形,造成成品率的下降,要防止高温过程产生的热应力造成硅片形变,使平面度下降,影响光刻分辨率。

二.增粘处理

需光刻的硅片先要在高温氮气气氛中烘焙,以除去硅片表面的水气,再涂上一层增粘剂(HMDS),以增加光刻胶与硅片的粘附性,HMDS的作用机理就是将二氧化硅表面亲水的硅烷醇结构转变为疏水的硅氧烷结构。

三.涂光刻胶

将光刻胶均匀地涂敷在硅片的表面,它的质量要求是:(1)膜厚符合设计要求,同时膜厚均匀,胶面上看不到干涉花纹;(2)胶层内无点缺陷(如针孔等);(3)涂层表面无尘埃,碎屑等颗粒。

膜厚的关系式为:

T = KP2 / S1/2 式(11—1)

T为膜厚,P为光刻胶固体含量百分比,S为转速,K为常数。

四.前烘

前烘是光刻的一道关键工序。前烘条件的选取,对光刻胶的溶剂挥发量和光

刻胶的粘附特性,曝光特性,显影特性以及线宽的精确控制都有较大的影响。前烘温度较低时,溶剂挥发少,此时显影速度就快,对线宽控制不容易。反之,光刻胶内溶剂成份较少,就需要更大的曝光量,但对线宽控制较好。

五.对准与曝光

对准与曝光是光刻工艺中最关键的工序,它直接关系到光刻的分辨率,留膜率,线宽控制和套准精度。由于集成电路工艺流程中有多层图形,每层图形与其它层的图形都有精确的位置关系,所以在曝光之前,需要精确地定位,然后才能曝光,将掩膜版上的图形转移到光刻胶上。

图11.3表示了曝光时光波在光刻胶及二氧化硅中的情况。入射光和反射光之间会互相干涉,产生驻波效应。光刻胶膜内的波节,波腹的位置分别为:

Z min = Nλ/ 2n 式(11—2)

Z max = (2N+1)λ/ 4n 式(11—3)在波节处光强度低,在波腹处光强度高,从而形成不平整的光刻胶侧壁。在最低曝光量E(指能使光刻胶显影)时光刻胶膜厚度的变化曲线图11.4上,可找出最佳条件。

六.烘烤

从上面可知,在曝光时由于驻波效应的存在,光刻胶侧壁会有不平整现象,进行曝光后烘烤,使得感光与未感光边界处的高分子化合物重新分布,最后达到平衡,基本可消除驻波效应。

七.显影

显影就是用溶剂去除未曝光部分(负胶)或曝光部分(正胶)的光刻胶,在硅片上形成所需要光刻胶图形。影响显影质量的因素有温度,时间和显影液种类,浓度等。

八.坚膜

由于显影时胶膜发生软化、膨胀,坚膜的目的是去除显影后胶层内残留的溶剂,使胶膜坚固。坚膜可以提高光刻胶的粘附力和抗蚀性。

11.3光刻胶质量测量

11.3.1光刻胶的种类及感光机理

光刻胶由感光性树、增感剂、溶剂(还有其他添加剂)按一定比例配制而成。树脂是一种对光敏感的高分子化合物,当它受适当波长的光照射后,就能吸收一定波长的光能量,发生交联、聚合或分解等光化学反应,使光刻胶改变性质,增感剂则在光化学反应时起催化或引发作用。按其光化学反应不同,光刻胶分为两大类:正性光刻胶和负性光刻胶。

正性光刻胶的感光机理是受光照后,光刻胶发生光分解反应,退化为可溶性的物质,因原来光刻胶不能被溶解,显影后感光部分能被适当的溶剂溶除,未感光部分留下。所得的图形与掩膜图形相同。

负性光刻胶的感光机理是受光照后,光刻胶发生光聚合反应,硬化成不可溶的物质,因原来的光刻胶能被溶解,显影后未感光部分被适当的溶剂溶除,而感光部分留下。所得的图形与掩膜图形相反。

11.3.2光刻胶的主要性能

一.感光度

感光度是一个表征光刻胶对光敏感度的性能指标。定义为曝光时使光刻胶发生光化学反应所需的最小曝光量(E)的倒数,即

S = h / E 式(11—4)

S为感光度,h为比例常数,E为最小曝光量。

光刻胶对于不同波长的光源其敏感程度是不同的,因此它的感光度总是对某一特定波长的光来讲的。

二.分辨率

指光刻时所能得到的光刻图形的最小尺寸。通常以每毫米最多可分辨的线条数来表示。影响分辨率的因素除了光刻胶本身的结构性质外,还有光刻工艺条件、硅片表面状况等。

三.粘度

是影响涂敷胶膜厚度的重要因素。光刻胶越浓,它的粘度就越大,在相同的涂胶条件下,所得的胶膜就越厚;反之,则粘度小,胶膜薄。

四.针孔密度

单位面积的光刻胶膜上的针孔数目称为针孔密度。针孔会在后续工序中传递到衬底上去,直接影响光刻质量。产生针孔的主要原因是颗粒性污染,所以要减小针孔密度,就要保证光刻胶本身的质量,还要保证环境的洁净度。

五.粘附性

指光刻胶薄膜与衬底的粘附能力,主要衡量光刻胶抗湿法腐蚀能力。它不仅与光刻胶本身的性质有关,而且与衬底的性质和其表面情况等有密切关系。

相比较,正胶有较高的分辨率,较强的抗干法腐蚀能力和抗热处理能力,但粘附性较差,抗湿法腐蚀能力差。负胶有很高的感光速度,好的粘附性和抗蚀能力,但分辨率低,不适合细线条光刻。

在工艺中光刻胶的选择必须考虑硅片表面的薄膜种类与性质(反射率、亲水性、疏水性),和产品图形所需的解析度。

11.4光刻设备

11.4.1光学光刻

整个可见和不可见的电磁波被称为电磁波谱,它由从极短到极长波长的各种辐射能组成。光学相关波长范围见图11.2。

在光学光刻中,需要一个光源来把版图投射到光刻胶上,光刻胶材料里发生光化学转变来转印投影掩膜版的图形。紫外(UV)光用于光刻胶的曝光是因为光刻胶材料与这个特定波长的光反应。波长也很重要,因为较短的波长可以获得光刻胶上较小尺寸的分辨率。现今最常用于光学光刻的两种紫外光源是:汞灯和准分子激光。除了这些通常使用的光源外,其他用于先进的或特殊应用的光刻胶曝光的源有X射线、电子束和离子束。

11.4.2光刻设备

光刻对准曝光系统(光刻机)的发展经历了三个阶段,早期使用的是接触式曝光,后来发展为接近式曝光,目前的主流是投射式曝光。三种系统的大致结构

分别示于图11.5(a)、(b)、(c)。

一.接触式曝光系统

涂了光刻胶的硅片与掩膜版直接接触,由于接触紧密,因此分辨率可以比较高,但是正因为如此也容易造成掩膜版和光刻胶膜的损伤,而且硅片有弯曲或变形时,在光刻对准时会发生困难。

二.接近式曝光系统

在硅片和掩膜版之间保留一个很小的间隙,此间隙可大大减小掩膜版和光刻胶膜的损伤,但造成光的衍射,从而使光刻的分辨率降低。

三.扫描投影式曝光系统

利用透镜或反射镜将掩膜版上的图形投影到硅片上,由于掩膜版与硅片之间的距离较大,完全避免了掩膜版的损伤。紫外光线通过一个狭缝聚焦在硅片上,能够获得均匀的光源。掩膜版和带胶硅片被放置在扫描架上,并且一致地通过窄紫外光束对硅片上的光刻胶曝光。由于发生扫描运动,掩膜版图像最终被光刻在硅片表面。但是掩膜版是1倍的,图像就没有放大和缩小,因此掩膜版图形和硅片上的图形尺寸相同。由于亚微米特征尺寸的引入,这种光刻方法很困难,因为掩膜不能做到无缺陷。

四.分布重复曝光系统

这种设备只投影一个曝光场(这可能是硅片上的一个或多个芯片),然后步进到硅片上另一个位置重复曝光。光学步进光刻机的一大优势在于它具有使用缩小透镜的能力。这个缩小的比例使得制造投影掩膜版更容易,因为投影掩膜版上的特征图形是硅片上最终图形的几倍。由于步进光刻机一次只曝光硅片的一小部分,所以对硅片平整度和几何形状变化的补偿变得容易。

五.步进扫描曝光系统

这种系统是一种混合设备,融合了前两种系统的技术,通过使用缩小透镜扫描一个大曝光场图像到硅片上一部分实现光刻的。它的优点是增大了曝光场,有机会在投影掩膜版上多放几个图形,因而一次曝光可以多曝光些芯片。另一个优点是具有在整个扫描过程调节聚焦的能力,使透镜缺陷和硅片平整度变化能够得到补偿。

由于曝光系统都是价格昂贵的机器,对于线宽要求更小的系统,价格要增加几倍。因此为了充分利用已有的I线(365nm)光刻技术(包括曝光系统,光刻

胶等),使其的解像度能达到更小,近年来发展了二种技术:变形照明技术;移相掩膜技术。在此不作详细的介绍。

11.4.3 投影掩膜版

掩膜版就是将设计好的特定几何图形通过一定方法以一定间距和布局做在掩膜基板上,供光刻工艺重复使用。掩膜质量的好坏直接影响光刻质量的优劣,所以要光刻胶膜图形线宽准,首先掩膜版上的图形尺寸要准,要芯片成品率高,掩膜版上图形自然不能有缺陷。

一.掩膜材料

传统的掩膜基板材料主要有三种类型:

1.乳胶基板:在玻璃或石英片上涂一层光敏乳胶,经曝光,显影形成乳胶图形后,进行固化。过程见图11.6(a)。

2.硬面铬膜基板:在玻璃或石英片上溅镀一层铬膜,做成图形后,不需要部分(透光部分)蚀刻掉。图11.6(b)。

3.抗反射铬膜基板:在铬膜上再溅镀一层氧化膜,以降低掩膜版上铬膜反射率,提高做掩膜版时解像度。图11.6(c)。

随着技术的发展,又出现了适用于深紫外光,极短紫外光曝光的相移掩膜,适用于X光曝光的X光掩膜,适用于电子束照射的搂空式掩膜和散射式掩膜,适用于离子束照射的搂空式掩膜和通道式掩膜。

二.掩膜版图形

掩膜版上的图形主要有六大类(功能):

1.主线路单元:为产品本身之线路图形;

2.独立测试单元:在新产品研发阶段,为了要收集大量的电参数,因此将特殊的测试元件布局在一起,占有一个芯片的位置(或几个),此一单元在产品成熟后批量生产时将会移去;

3.测试器件单元:作为工艺流程结束后,检测器件电参数是否达到要求。因为此单元检测后即无用途,所以为了节省芯片面积,将它放在划片道上;

4.工艺检测单元:为工艺中间步骤设计的图形。当到达此工艺步骤后,检测该图形,通过了流向下一道工艺。此单元含有线宽,对准等模拟图形;

5.标准定位单元:为掩膜版之坐标位置定位图形;

6.其它单元:有掩膜版名称,条码,制造日期及任何特殊的辨识图形等。

11.5先进的光刻技术

由于许多设备和工艺的改进,光学光刻技术的分辨能力得到延伸,特别是在表11.1列出的一些领域的改进。当将来的某些分辨率极限使光学光刻技术的扩展不再可行,硅片图形必须转移为一种可替换的光刻工艺,即下一代光刻技术。

■极紫外光刻技术(13nm)

■角度限制投影电子束光刻技术(SCALPEL)

■离子束投影光刻技术

■X射线光刻技术

曝光光源与其解像度大致有如下关系:

365nm线能刻出0.25~0.35μm线宽; 248nm线能刻出0.13~0.18μm线宽;

193nm线能刻出0.10~0.13μm线宽; 157nm线能刻出0.07μm线宽;

13nm线能刻出0.05μm线宽; X光能刻出0.10μm以下线宽;

电子束能刻出0.1~0.2μm线宽; 离子束能刻出0.08μm左右线宽; 11.6 光刻质量测量

光刻显影后的检测是非常必要的。如有不符合要求的情况出现,可以将光刻胶除去重新进行光刻工艺。这并不损坏硅片上已有的图形,也不会对成品率有明显的影响。

一.显微镜目检

这在微米,亚微米工艺中是普遍采用的。常见的缺陷有:(1)掩膜版上图形有缺陷(如铬膜剥落、划伤、脏污等),或曝光系统设备上的不稳定(如透镜缺陷、焦距异常等),就会在图形转移时,将缺陷也转移到光刻胶图形上;(2)硅片遭到沾污,有微粒;(3)涂胶、曝光、显影条件不稳定发生变化,造成图形畸变。

在深亚微米工艺中,已逐渐采用全自动影像对比来检查光刻胶图形的缺陷,来取代人工作业。

二.线宽控制

集成电路的图形尺寸都是按照设计规则来决定的,而特征尺寸(栅长度)更是决定了器件的重要参数指标。所以保证转移到光刻胶膜上的图形尺寸完全符合设计要求,就需要在光刻工艺的各道工序中找出最佳的工艺条件。

在光刻流程中经常要对线宽(指特征尺寸)进行测量。测量值以统计学的标准差来表示,并制成图表。倘若曲线走势异常,就要马上进行干预。

三.对准检查

集成电路的整个工艺过程,有多层图形的叠加,每一层图形就要进行一次光刻,图形与图形之间都有相对位置关系,这也是由设计规则中的套准允许精度来决定的。这些互相间的位置关系,才能制造出性能优良的产品。所以在每一次光刻显影之后,都要检查本次图形与存在的图形对准情况。造成失准的原因可能是:(1)光刻设备的对准系统状态发生变化;(2)机台与机台之间存在差异。当发生失准后,就需对机台的某些参数作一些调整。

A.晶圆封装测试工序 一、 IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、 IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。举例来说:以0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进行焊线。 (3) 焊线(wire bond) IC构装制程(Packaging)则是利用塑胶或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。

第32卷 第2期 南开大学学报(自然科学) V ol.32 №21999年6月A cta Scientiar um N atur alium U niv er sitatis N ank aiensis Jun.1999窄线宽可调谐半导体激光器 *a 吕福云 刘玉洁 袁树忠 魏振兴 李 加 张光寅 (南开大学物理科学学院,天津,300071)(教育部光学信息技术科学开放研究实验室,天津,300071) 摘 要 研究了一种利用光栅弱耦合外腔改善可见光半导体激光器性能的方法,并对650nm 半导体激光器进行了实验,外腔镜由一个闪耀光栅构成,通过转动光栅角度,获得了窄线宽单模激光输出,谱线宽度0.1pm,线宽压窄比达9800,边模抑制比>20,并且在约20nm 的荧光谱宽基础上得到约5nm 波长的连续调谐范围. 关键词:弱耦合;可调谐半导体激光器;窄线宽 0 引 言 目前普遍采用内腔和外腔两类调谐技术.而外腔调谐是较为广泛采用的一种方法,它在现有普通半导体激光器的基础上,通过外腔选模压窄线宽,得到较好的输出特性,且具有灵活可行和调谐效果好的特点.以前国内外外腔调谐的研究大多集中在光纤通信窗口,即研究1350~1560nm 附近的波长调谐技术,且获得了较理想的结果[1,2] .本文把外腔调谐技术推广到研究可见光波段的半导体激光器,实验中采用了650nm 的半导体激光器,它在原子吸收监测系统及喇曼谱仪等技术中具有很强的应用背景 . 图1 半导体激光器外腔调谐示意图 Fig 1Scheme of the external -cavity semiconductor laser 常见外腔调谐技术包括两种方式,即强耦合和 弱耦合方式.前者指通过对半导体激光器出光端面 镀增透(AR)膜等手段,使得外腔镜的反射率大于出 光端面的反射率,从而使外腔反馈占主要地位;后者 则不对激光器出光端面镀增透膜,使内腔反馈仍占 较为主要的地位.两种情况都能有效地压窄激光线 宽,而强耦合情形的调谐范围更大,弱耦合情形则更 为灵活方便.1 实验装置和调谐原理 外腔调谐的装置结构如图1所示.半导体激光器 的输出光经透镜组准直后获得水平的平行光,入射到光栅外腔上,经光栅分光,将一级衍射反馈回激光 器有源区,与有源区内光场相互作用,造成各纵模间的增益差,增益较大,满足激光激发条件的纵模起振激发,而增益较小的模式就被损耗掉.通过改变光栅外腔反馈光的波长,就可获得不同波长的激光输出,从而实现波长调谐.此外,由于半导体激光器的谱线宽度满足[3]a 收稿日期:1998-10-05 *攀登计划B 项目

半导体激光器研究的依据及意义 信息技术已成为当今全球性战略技术。以光电技术和微电子技术为基础所支持的通信和网络技术已成为高技术的核心,正在深刻影响国民经济、国建设的各个领域。其中,半导体激光器起着举足轻重的作用 半导体激光器 ,其转换效率高、体积小、重量轻、可靠性高、能直接调制以及与其它半导体器件集成的能力强等特点而成为信息技术的关键器件。在光谱技术、光外差探测、医疗、加工等领域得到愈来愈广泛的应用。目前,它已是固体激光器泵浦、光纤放大器泵浦中不可替代的重要光源。 但是,半导体激光器正常工作时,需要稳定的环境温度。环境温度的变化以及激光器运转时器件发热而导致其温度起伏,将直接影响激光器输出功率的稳定性和运行的安全可靠性,甚至造成半导体激光器的损坏。因此,半导体激光器的驱动电源温度控制问题越来越受到人们的重视。 阀值是所有激光器所具有的特性,它标志着激光器的增益与损耗的平衡点。由于半导体激光器是直接注入电流的电子—光子转换器件,因此其阀值是常用电流密度或者电流来表示的。温度是影响半导体激光器阀值特性的主要因素。温度对阈值电流密度的影响由下面公式 J th (T )=J th (T r )exp[(T-T r )/T 0] 1. (1) 给出。T 为半导体激光器的工作温度,T r 为室温,J th (T )为工作温度 下的阈值电流密度,J th (T r )为室温下的阈值电流密度,T 0是表征半导 体激光器温度稳定性的特征温度,它与激光器所使用的材料及结构有关。 温度的变化也影响半导体激光器的激光波长,λ=2nL/m 1.(2) 中,n 为折射率,m 是模数,波长λ随折射率n 和长度L 较大程度的影响。波长λ对T 微分,这里,折射率是温度和波长的函数,即: (1/λ)(d λ/dT)=(1/n)(аn/аλ)T (d λ/dT)

光刻工艺是半导体制造中最为重要的工艺步骤之一。主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。 光刻机是生产线上最贵的机台,5~15百万美元/台。主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning)光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。 光刻工艺过程 一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。 1、硅片清洗烘干(Cleaning and Pre-Baking) 方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮 气保护) 目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是 HMDS-〉六甲基二硅胺烷)。 2、涂底(Priming) 方法:a、气相成底膜的热板涂底。HMDS蒸汽淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。缺点:颗粒污染、涂底不均匀、HMDS 用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。 3、旋转涂胶(Spin-on PR Coating) 方法:a、静态涂胶(Static)。硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%); b、动态(Dynamic)。低速旋转(500rpm_rotation per minute)、滴胶、加速 旋转(3000rpm)、甩胶、挥发溶剂。 决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄; 影响光刻胶厚度均运性的参数:旋转加速度,加速越快越均匀;与旋转加速的时 间点有关。 一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波长对应不 同的光刻胶种类和分辨率): I-line最厚,约0.7~3μm;KrF的厚度约0.4~0.9μm;ArF的厚度约0.2~ 0.5μm。 4、软烘(Soft Baking) 方法:真空热板,85~120℃,30~60秒; 目的:除去溶剂(4~7%);增强黏附性;释放光刻胶膜内的应力;防止光刻胶 玷污设备; 边缘光刻胶的去除(EBR,Edge Bead Removal)。光刻胶涂覆后,在硅片边缘的正反两面都会有光刻胶的堆积。边缘的光刻胶一般涂布不均匀,不能得到很好的图形,而且容易发生剥离(Peeling)而影响其它部分的图形。所以需要去除。

1、说明下列符号的含义: V Na,V Na’,V Cl?,.(V Na’V Cl?),CaK?,CaCa,Cai?? 2、写出下列缺陷反应式: (1)NaCl溶入CaCl2中形成空位型固溶体; (2)CaCl2溶人NaC1中形成空位型固溶体; (3)NaCl形成肖脱基缺陷; (4)AgI形成弗仑克尔缺陷(Ag+进入间隙)。 3、MgO的密度是3.58克/厘米3,其晶格参数是0.42nm,计算单位晶胞MgO的肖脱基缺陷数。 4、(a)MgO晶体中,肖脱基缺陷的生成能为6eV,计算在25℃和1600℃时热缺陷的浓度。 (b)如果MgO晶体中,含有百万分之一摩尔的A12O3杂质,则在1600℃时,MgO晶体中是热缺陷占优势还是杂质缺陷占优势,说明原因。 5、MgO晶体的肖特基缺陷生成能为84kJ/mol,计算该晶体在1000K和1500K的缺陷浓度。 6、非化学计量化合物FexO中,Fe3+/Fe2+=0.1,求Fe x O中的空位浓度及x值。 7、非化学计量缺陷的浓度与周围气氛的性质、压力大小相关,如果增大周围氧气的分压,非化学计量化合物Fe1-X O及Zn1+X O的密度将发生怎么样的变化?增大还是减小?为什么? 8、对于刃位错和螺位错,区别其位错线方向、柏氏矢量和位错运动方向的特点。 9、图2.1是晶体二维图形,内含有一个正刃位错和一个负刃位错。 (a)围绕两个位错柏格斯回路,最后得柏格斯矢量若干? (b)围绕每个位错分别作柏氏回路,其结果又怎样? 10、有两个相同符号的刃位错,在同一滑移面上相遇,它们将是排斥还是吸引? 11、晶界对位错的运动将发生怎么样的影响?能预计吗? 12、晶界有小角度晶界与大角度晶界之分,大角度晶界能用位错的阵列来描述吗? 13、试述影响置换型固溶体的固溶度的条件。

窄线宽光纤激光器的应用 单频光纤激光器具有线宽超窄、频率可调、相干长度超长以及噪声超低等独特性能,借用微波雷达上的FMCW技术可对超远距离的目标进行超高精度的相干探测,从而会改变市场对光纤传感、激光雷达和激光测距等固有观念,继续把激光器应用革命进行到底。 光库通讯提供的单频光纤激光器拥有世界上独一无二的美国专利技术,可以十分低地成本解决激光 光束质量和激光功率的矛盾,从而研制出了该款极具竞争优势的单频可调光纤激光器。 关键词:5cm腔长 FMCW 混频相干探测 AFR光纤激光器的特点 光库通讯提供的1550nm光纤激光器最大的特点就是线宽超窄至2Khz,频率稳定性好于10Mhz,具有超长相干长度和超低噪声,就是比世界上最好的DFB激光器都高出2个数量级。该款激光器输出功率可达150mW,边模抑制比高于50dB,热调协范围20Ghz,同时兼备50Mhz/V的线性PZT调制功能。 除了对人眼安全的1550nm激光器外,光库通讯还提供同样性能的1000nm左右的光纤激光器,同时2000nm 的光纤激光器也正在计划之中。将来,光库通讯还会推出波长覆盖1000-1550nm全光纤化的单频、高功率脉冲光纤激光器。欢迎您的关注。 核心技术 请见图1为我们激光器的结构图,激光器腔由左右两端的光纤光栅和中间极短的有源光纤组成。该设计方案充分利用了我们美国合作方的专利技术,高浓度、铒/镱离子共掺有源光纤可以确保我们的激光器的腔长度少于5cm,这是传统光纤技术所不可能完成的任务! 如此短的腔长极合适超高稳定性和跳模自由的单频激光工作。该种激光器的线宽典型值为2Khz,而且都是线偏光输出。结构紧凑和高稳定性能的光纤激光器就可以在如此短的激光腔基础上完成制作。 图1:激光器结构 在光纤传感中的应用 光库通讯的超窄线宽光纤激光器可以应用于分布式光纤传感系统,对远至10公里的目标进行探测、定位和分类。它的基本应用原理就是频率调制连续波技术(FMCW),该技术能为核电站,石油/天然气管道,军事基地以及国防边界提供低成本的、全分布式的传感安全保护。 在FMCW技术中,激光输出频率围绕它的中心频率不断变化,而激光的一部分光被耦合进一个有固定反射率的参考臂中,在外差相干探测系统中,该参考臂就充当了一个本地振荡器(LO)的作用。充当传感作用的是另一跟很长的光纤,请见图2。从传感光纤反射回来的激光与来自本地振荡器的参考光一起混合产生一个光拍频,该频率与它所经历的时间延迟差相对应。传感光纤上的远处信息就可以通过测量光谱分析仪上的光电流的拍频来获取。传感光纤上的分布式反射可以是最简单的瑞利后向散射。通过这种相干探测技术,

光刻工艺流程 Lithography Process 摘要:光刻技术(lithography technology)是指集成电路制造中利用光学—化学反应原理和化学,物理刻蚀法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。光刻是集成电路工艺中的关键性技术,其构想源自于印刷技术中的照相制版技术。光刻技术的发展使得图形线宽不断缩小,集成度不断提高,从而使得器件不断缩小,性能也不断提利用高。还有大面积的均匀曝光,提高了产量,质量,降低了成本。我们所知的光刻工艺的流程为:涂胶→前烘→曝光→显影→坚膜→刻蚀→去胶。 Abstract:Lithography technology is the manufacture of integrated circuits using optical - chemical reaction principle and chemical, physical etching method, the circuit pattern is transferred to the single crystal surface or the dielectric layer to form an effective graphics window or function graphics technology.Lithography is the key technology in integrated circuit technology, the idea originated in printing technology in the photo lithographic process. Development of lithography technology makes graphics width shrinking, integration continues to improve, so that the devices continue to shrink, the performance is also rising.There are even a large area of exposure, improve the yield, quality and reduce costs. We know lithography process flow is: Photoresist Coating → Soft bake → exposure → development →hard bake → etching → Strip Photoresist. 关键词:光刻,涂胶,前烘,曝光,显影,坚膜,刻蚀,去胶。 Key Words:lithography,Photoresist Coating,Soft bake,exposure,development,hard bake ,etching, Strip Photoresist. 引言: 光刻有三要素:光刻机;光刻版(掩模版);光刻胶。光刻机是IC晶圆中最昂贵的设备,也决定了集成电路最小的特征尺寸。光刻机的种类有接触式光刻机、接近式光刻机、投影式光刻机和步进式光刻机。接触式光刻机设备简单,70年代中期前使用,分辨率只有微

盛年不重来,一日难再晨。及时宜自勉,岁月不待人 盛年不重来,一日难再晨。及时宜自勉,岁月不待人 A.晶圆封装测试工序 一、IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electro n Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dime nsioi n Measureme nt) 对蚀刻后的图案作精确的尺寸检测。 二、IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic )及塑胶(plastic )两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割( die saw)、黏晶(die mount / die bond)、焊线(wire bon d)、圭寸胶(mold )、剪切/ 成形(trim / form )、印字(mark )、电镀(plating )及检验(inspection )等。 (1) 晶片切割(die saw ) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die )切割分离。举例来说:以 0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之 晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mou nt / die bo nd ) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线 架则经由传输设备送至弹匣( magazi ne )内,以送至下一制程进行焊线。 ⑶焊线(wire bond ) IC构装制程(Packaging )则是利用塑胶或陶瓷包装晶粒与配线以成集成电路( Integrated Circuit ;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械

盐城师范学院 毕业论文 (2011-2012学年度) 物电学院电子信息工程专业 班级08(3)学号08223129 课题名称窄线宽可调谐半导体激光器的驱动电路学生姓名蒋峰 指导教师沈法华

2012年5月20日

目录 1、绪论 (4) 2、工作原理 (5) 2.1半导体激光器原理 (5) 2.2窄线宽原理 (7) 2.3可调谐原理 (9) 2.3.1 基于电流控制技术 (9) 2.3.2 基于机械控制技术 (10) 2.3.3 基于温度控制技术 (10) 3、特性参数 (10) 3.1工作波长 (10) 3.2光谱宽度 (11) 3.3功率特性 (11) 3.3.1 小功率 (11) 3.3.2 高功率 (11) 3.4频率稳定性 (12) 4、可调谐半导体激光器的高精密驱动电源与稳频电路设计 (12) 4.1半导体激光器电路设计原理与实现 (12) 4.1.1 半导体激光器驱动方式简介 (12) 4.1.2 电路设计指标 (13) 4.1.3 驱动电路设计 (14) 4.2控温电路的设计与实现 (15) 4.2.1 基准采样电路 (15) 4.2.2 差分放大电路 (15) 4.2.3 自动控制电路 (15) 4.3控流电路的设计与实现 (16) 4.4微分稳频电路的设计与实现 (16) 总结 .................................................................................................. 错误!未定义书签。致谢 . (18) 参考文献 (18)

半导体制造工艺流程 N型硅:掺入V族元素--磷P、砷As、锑Sb P型硅:掺入III族元素—镓Ga、硼B PN结: 半导体元件制造过程可分为 前段(FrontEnd)制程 晶圆处理制程(WaferFabrication;简称WaferFab)、 晶圆针测制程(WaferProbe); 後段(BackEnd) 构装(Packaging)、 测试制程(InitialTestandFinalTest) 一、晶圆处理制程 晶圆处理制程之主要工作为在矽晶圆上制作电路与电子元件(如电晶体、电容体、逻辑闸等),为上述各制程中所需技术最复杂且资金投入最多的过程,以微处理器(Microprocessor)为例,其所需处理步骤可达数百道,而其所需加工机台先进且昂贵,动辄数千万一台,其所需制造环境为为一温度、湿度与含尘(Particle)均需控制的无尘室(Clean-Room),虽然详细的处理程序是随著产品种类与所使用的技术有关;不过其基本处理步骤通常是晶圆先经过适当的清洗(Cleaning)之後,接著进行氧化(Oxidation)及沈积,最後进行微影、蚀刻及离子植入等反覆步骤,以完成晶圆上电路的加工与制作。 二、晶圆针测制程 经过WaferFab之制程後,晶圆上即形成一格格的小格,我们称之为晶方或是晶粒(Die),在一般情形下,同一片晶圆上皆制作相同的晶片,但是也有可能在同一片晶圆上制作不同规格的产品;这些晶圆必须通过晶片允收测试,晶粒将会一一经过针测(Probe)仪器以测试其电气特性,而不合格的的晶粒将会被标上记号(InkDot),此程序即称之为晶圆针测制程(WaferProbe)。然後晶圆将依晶粒为单位分割成一粒粒独立的晶粒 三、IC构装制程 IC構裝製程(Packaging):利用塑膠或陶瓷包裝晶粒與配線以成積體電路目的:是為了製造出所生產的電路的保護層,避免電路受到機械性刮傷或是高溫破壞。 半导体制造工艺分类 半导体制造工艺分类 一双极型IC的基本制造工艺: A在元器件间要做电隔离区(PN结隔离、全介质隔离及PN结介质混合隔离)ECL(不掺金)(非饱和型)、TTL/DTL(饱和型)、STTL(饱和型)B在元器件间自然隔离 I2L(饱和型) 半导体制造工艺分类 二MOSIC的基本制造工艺: 根据栅工艺分类 A铝栅工艺 B硅栅工艺

半导体晶体缺陷 创建时间:2008-08-02 半导体晶体缺陷(crystal defect of semiconductor) 半导体晶体中偏离完整结构的区域称为晶体缺陷。按其延展的尺度可分为点缺陷、线缺陷、面缺陷和体缺陷,这4类缺陷都属于结构缺陷。根据缺陷产生的原因可分为原生缺陷和二次缺陷。从化学的观点看,晶体中的杂质也是缺陷,杂质还可与上述结构缺陷相互作用形成复杂的缺陷。一般情况下,晶体缺陷是指结构缺陷。 点缺陷(零维缺陷)主要是空位、间隙原子、反位缺陷和点缺陷复合缺陷。 空位格点上的原子离开平衡位置,在晶格中形成的空格点称为空位。离位原子如转移到晶体表面,在晶格内部所形成的空位,称肖特基空位;原子转移到晶格的间隙位置所形成的空位称弗兰克尔空位。 间隙原子位于格点之间间隙位置的原子。当其为晶体基质原子时称为自间隙原子,化合物半导体MX晶体中的白间隙原子有Mi、Xi两种。 反位缺陷化合物半导体晶体MX中,X占M位,或M占X位所形成的缺陷,记作M X ,X M 。 点缺陷的复合各种点缺陷常可形成更复杂的缺陷,空位或间隙原子常可聚集成团,这些团又可崩塌成位错环等。例如硅单晶中有:双空位、F中心(空位-束缚电子复合体),E中心(空位-P原子对),SiO 2团(空位-氧复合体),雾缺陷(点缺陷-金属杂质复合体)。 硅单晶中主要点缺陷有空位、自间隙原子、间隙氧、替位碳、替位硼、替位铜,间隙铜等。 化合物如GaAs单晶中点缺陷有镓空位(v Ga )、砷空位(V As )、间隙镓(G ai ),间隙砷(A Si )、镓占砷位(As Ga )、 砷占镓位(Ga As )等,这些缺陷与缺陷、缺陷与杂质之间发生相互作用可形成各种复合体。 GaAs中的深能级。砷占镓位一镓空位复合体(As Ga v Ga )、镓占砷位一镓空位复合体(Ga As v Ga )在GaAs中形 成所谓A能级(0.40eV)和B能级(0.71eV)分别称作HB 2、HB 5 ,它们与EL 2 是三个GaAs中较重要的深能级, 这些深能级与某类缺陷或缺陷之间反应产物有关,EL 2是反位缺陷AsGa或其复合体As Ga v Ga V As 所形成,为非 掺杂半绝缘GaAs单晶和GaAs VPE材料中的一个主要深能级,能级位置是导带下0.82eV(也可能由一族深能级所构成),其浓度为1016cm-3数量级,与材料的化学配比和掺杂浓度有关。 线缺陷(一维缺陷)半导体晶体中的线缺陷主要是位错。晶体生长过程中由于热应力(或其他外力)作用,使晶体中某一部分(沿滑移面)发生滑移,已滑移区与未滑移区的分界线叫位错线,简称为位错。以位错线与其柏格斯矢量的相对取向来区分位错的类型,两者相互垂直叫刃型位错,两者平行的叫螺型位错,否则叫混合位错。混合位错中较常见的有60℃位错,30℃位错。 滑移了一个原子间距所形成的位错又叫全位错,否则叫不全位错。 由于形成直线位错所需能量较高,因此晶体中的位错大都是位错环;位错环又分棱柱位错环和切变位错环两种。

芯片制作工艺流程 工艺流程 1) 表面清洗 晶圆表面附着一层大约2um的Al2O3和甘油混合液保护之,在制作前必须进行化学刻蚀和表面清洗。 2) 初次氧化 有热氧化法生成SiO2 缓冲层,用来减小后续中Si3N4对晶圆的应力 氧化技术 干法氧化 Si(固) + O2 à SiO2(固) 湿法氧化 Si(固) +2H2O à SiO2(固) + 2H2 干法氧化通常用来形成,栅极二氧化硅膜,要求薄,界面能级和固定电荷密度低的薄膜。干法氧化成膜速度慢于湿法。湿法氧化通常用来形成作为器件隔离用的比较厚的二氧化硅膜。当SiO2膜较薄时,膜厚与时间成正比。SiO2膜变厚时,膜厚与时间的平方根成正比。因而,要形成较厚的SiO2膜,需要较长的氧化时间。SiO2膜形成的速度取决于经扩散穿过SiO2膜到达硅表面的O2及OH基等氧化剂的数量的多少。湿法氧化时,因在于OH基在SiO2膜中的扩散系数比O2的大。氧化反应,Si 表面向深层移动,距离为SiO2膜厚的0.44倍。因此,不同厚度的SiO2膜,去除后的Si表面的深度也不同。SiO2膜为透明,通过光干涉来估计膜的厚度。这种干涉色的周期约为200nm,如果预告知道是几次干涉,就能正确估计。对其他的透明薄膜,如知道其折射率,也可用公式计算出 (d SiO2) / (d ox) = (n ox) / (n SiO2)。SiO2膜很薄时,看不到干涉色,但可利用Si的疏水性和SiO2的亲水性来判断SiO2膜是否存在。也可用干涉膜计或椭圆仪等测出。 SiO2和Si界面能级密度和固定电荷密度可由MOS二极管的电容特性求得。(100)面的Si的界面能级密度最低,约为10E+10 -- 10E+11/cm –2 .e V -1 数量级。(100)面时,氧化膜中固定电荷较多,固定电荷密度的大小成为左右阈值的主要因素。 3) CVD(Chemical Vapor deposition)法沉积一层Si3N4(Hot CVD或LPCVD)。 1 常压CVD (Normal Pressure CVD) NPCVD为最简单的CVD法,使用于各种领域中。其一般装置是由(1)输送反

文章编号:1673-0291(2007)06-0042-04 846nm 半导体激光器线宽压窄的研究 苏 展1,何世均1,沈乃 2 ,于 闯3 (1.河南省自动化工程技术研究中心,郑州450008;2.中国科学院物理研究所,北京100080; 3.北京大学信息科学技术学院,北京100081) 摘 要:研制了用于倍频蓝光的单模、可调谐的窄线宽光栅外腔反馈半导体激光器,它是由激光器底座、激光管组件、准直透镜组件和光栅组成.经过精密控制电流和温度,利用光栅反馈可获得激光 单纵模输出,外腔的结构还使输出光的谱线宽度得以压窄.对研制的半导体激光器的特性测试表明,其输出功率稳定,阈值变小,模式单一稳定,波长可调谐,谱线宽度小于1MHz.关键词:激光技术;外腔半导体激光器;外腔光栅反馈;单纵模;窄线宽中图分类号:TN24814 文献标志码:A Research on Narrow Line Width External Cavity 846nm Semiconductor Laser S U Zhan 1 ,HE Shi -j un 2 ,SH EN Nai -cheng 2 ,Y U Chuang 3 (1.Henan Automat ion Eng ineering and T echnology Research Center,Zhengzhou 450008,China; 2.Institute of Physics Chinese Academy of Sciences,Beijing 100080,China; 3.Schoo l of Electronics Engineering and Computer Science,Peking U niversit y,Beijing 100081,China) Abstract:A single narrow line w idth tunable external cavity feedback sem iconductor used in frequency doubling blue light is proposed.It is constructed w ith laser base,laser tube,collimation system ,and optical grating.Via the current and temperature precise control,It is selected the mode of semiconduc -tor laser used in the feedback of grating.The structure of external cav ity makes the spectral line w idth of output lig ht to be narrowed.T hus a single long itudinal mode,narrow spectral line w idth and stable frequency external cavity semiconductor laser is realized,and its spectral line w idth is compressed to be less than 1MHz. Key words:laser technology;external cavity sem iconductor laser;ex ternal cav ity optical grating feed -back;sing le longitudinal mode;narrow line w idth 钙原子在657nm 上的吸收谱,是2003年国际长度咨询委员会(CCL)的13种国际推荐谱线之一.由于所要观测的钙束原子速度过大,导致检测效率的降低,但可利用钙原子在423nm 上的能级跃迁, 采取能级变换的方法来提高检测效率[1-4] .文中论述的846nm 的半导体激光可以借助铌酸钾晶体的非线性效应获得倍频423nm 的蓝光. 半导体激光器以其体积小、寿命长、使用简单方 便等优点广泛应用于各个领域.尤其是外腔半导体 激光器,其线宽可压窄1~2个量级,还可以将辐射变成单纵模输出,通过旋转光栅可以获得大范围连续可调谐的激光输出[5-7] . 利用外腔光栅反馈技术结合电流和温度的有效控制可以使外腔选模的846nm 半导体激光器的线宽压窄至小于110MHz 左右,此线宽完全可以满足对激光光源要求较高的科研工作. 收稿日期:2006-07-14 作者简介:苏展(1977)),男,河南许昌人,硕士.email:04121511@https://www.doczj.com/doc/9a8482010.html, 第31卷第6期 2007年12月 北 京 交 通 大 学 学 报 JOU RN AL O F BEIJIN G JIAOT O NG U N IV ERSI T Y V ol.31N o.6Dec.2007

第九章基本光刻工艺流程-曝光到最终检验概述 在本章,将解释从光刻胶的显影到最终检验所使用的基本方法。本章末尾将涉及膜版工艺的使用和定位错误的讨论。 目的 完成本章后您将能够: 1.划出晶圆在显影之前及之后的剖面图。 2.列出显影的方法。 3.解释硬烘焙的方法和作用。 4.列出晶圆在显影检验时被拒绝的至少五个原因。 5.划出显影-检验-重做工作过程的示意图。 6.解释湿法刻蚀和干法刻蚀的方法和优缺点。 7.列出从氧化膜和金属膜上去除光刻胶的机器 8.解释最终检验的方法和作用。 显影 晶圆完成定位和曝光后,器件或电路的图案被以曝光和未曝光区域的形式记录在光刻胶上(图9.1)。通过对未聚合光刻胶的化学分解来使图案显影。显影技术被设计成使之把完全一样的膜版上图案复制到光刻胶上。不良的显影工艺造成的问题是不完全显影,它会导致开孔的不正确尺寸,或使开孔的侧面内凹。在某些情况下,显影不够深而在开孔内留下一层光刻胶。第三个问题是过显影它会过多地从图形边缘或表面上去除光刻胶。要在保证开孔的直径一致和由于清洗深孔时液体不易进入而造成的清洗困难的情况下保持具有良好形状的开孔是一个特殊的挑战。 负和正的光刻胶有不同的显影性质并要求不同的化学品和工艺。 负光刻胶显影 在光刻胶上成功地使图案显影要依靠光刻胶的曝光机理。负光刻胶暴露在光时会有一个聚合的过程它会导致光刻胶聚合在显影液中分解。在两个区域间有足够高的分解率以使聚合的区域只失去很小部分光刻胶。对于大多数的负光刻胶显影二甲苯是受欢迎的化学品。它也在作负光刻胶中作溶液使用。显影完成前还要进行冲洗。对于负光刻胶,通常使用n-丁基醋酸盐作为冲洗化学品,因为它既不会使光刻胶

A.晶圆封装测试工序 一、IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。举例来说:以

0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进行焊线。 (3) 焊线(wire bond) IC构装制程(Packaging)则是利用塑胶或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。 (4) 封胶(mold) 封胶之主要目的为防止湿气由外部侵入、以机械方式支持导线、內部产生热量之去除及提供能够手持之形体。其过程为将导线架置于框架上并预热,再将框架置于压模机上的构装模上,再以树脂充填并待硬化。 (5) 剪切/成形(trim / form) 剪切之目的为将导线架上构装完成之晶粒独立分开,并把不需要的连接用材料及部份凸出之树脂切除(dejunk)。成形之目的则是将外引脚压成各种预先设计好之形状,以便于装置于

第五章 典型半导体材料及电子材料晶体 结构特点及有关性质 5.1 典型半导体材料晶体结构类型 5.2 半导体材料晶体结构与性能 5.3 电子材料中其他几种典型晶体结构 5.4 固溶体晶体结构 5.5 液晶的结构及特征 5.6 纳米晶体的结构及特征 2013-12-81

5.1.1 金刚石型结构 硅 Si:核外电子数14,电子排布式方式为 1s2 2s22p6 3s23P2 锗Ge:核外电子数32,电子排布式方式为 1s2 2s22p6 3s23p63d104s24p2 在Si原子与Si原子,Ge原子与Ge原子相互作用构成Si、Ge晶体时,由于每个原子核对其外层电子都有较强的吸引力。又是同一种原子相互作用,因此原子之间将选择共价键方式结合。 电负性:X Si= X Ge=1.8,⊿X = 0, ∴形成非极性共价键 2013-12-83

为了形成具有8个外层电子的稳定结构,必然趋于与邻近的四个原子形成四个共价键。由杂化理论可知,一个s轨道和三个p轨道杂化,结果产生四个等同的sp3杂化轨道,电子云的方向刚好指向以原子核为中心的正四面体的四个顶角,四个键在空间处于均衡,每两个键的夹角都是109°28′。如图5.11所示。 图5.1.1 SP3杂化轨道方向 2013-12-84

每个原子都按此正四面体键,彼此以共价键结合在一起,便形成如图5.1.2和图5.1.3所示的三维空间规则排列结构—金刚石性结构。金刚石型结构的晶体具有Oh群的高度对称性。(对称中心在哪里? 答案 ) 2013-12-85

5.1.2 闪锌矿结构 化合物半导体GaAs、InSb、GaP等都属于闪锌矿结构,以GaAs为例介绍其结构特点。 Ga 的原子序数 31,核外电子排布式 1s2 2s22p6 3s23p63d10 4s24p1 As 的原子序数 33,核外电子排布式 1s2 2s22p6 3s23p63d10 4s24p3 电负性:X Ga =1.6,X As=2.0,电负性差⊿X=0.4 <1.5。 ∴形成共价键(极性共价键) 。 2013-12-86

硅片生产工艺流程及注意要点 简介 硅片的准备过程从硅单晶棒开始,到清洁的抛光片结束,以能够在绝好的环境中使用。期间,从一单晶硅棒到加工成数片能满足特殊要求的硅片要经过很多流程和清洗步骤。除了有许多工艺步骤之外,整个过程几乎都要在无尘的环境中进行。硅片的加工从一相对较脏的环境开始,最终在10级净空房内完成。 工艺过程综述 硅片加工过程包括许多步骤。所有的步骤概括为三个主要种类:能修正物理性能如尺寸、形状、平整度、或一些体材料的性能;能减少不期望的表面损伤的数量;或能消除表面沾污和颗粒。硅片加工的主要的步骤如表1.1的典型流程所示。工艺步骤的顺序是很重要的,因为这些步骤的决定能使硅片受到尽可能少的损伤并且可以减少硅片的沾污。在以下的章节中,每一步骤都会得到详细介绍。 表1.1 硅片加工过程步骤 1.切片 2.激光标识 3.倒角 4.磨片 5.腐蚀 6.背损伤 7.边缘镜面抛光 8.预热清洗 9.抵抗稳定——退火 10.背封 11.粘片 12.抛光 13.检查前清洗 14.外观检查

15.金属清洗 16.擦片 17.激光检查 18.包装/货运 切片(class 500k) 硅片加工的介绍中,从单晶硅棒开始的第一个步骤就是切片。这一步骤的关键是如何在将单晶硅棒加工成硅片时尽可能地降低损耗,也就是要求将单晶棒尽可能多地加工成有用的硅片。为了尽量得到最好的硅片,硅片要求有最小量的翘曲和最少量的刀缝损耗。切片过程定义了平整度可以基本上适合器件的制备。 切片过程中有两种主要方式——内圆切割和线切割。这两种形式的切割方式被应用的原因是它们能将材料损失减少到最小,对硅片的损伤也最小,并且允许硅片的翘曲也是最小。 切片是一个相对较脏的过程,可以描述为一个研磨的过程,这一过程会产生大量的颗粒和大量的很浅表面损伤。 硅片切割完成后,所粘的碳板和用来粘碳板的粘结剂必须从硅片上清除。在这清除和清洗过程中,很重要的一点就是保持硅片的顺序,因为这时它们还没有被标识区分。 激光标识(Class 500k) 在晶棒被切割成一片片硅片之后,硅片会被用激光刻上标识。一台高功率的激光打印机用来在硅片表面刻上标识。硅片按从晶棒切割下的相同顺序进行编码,因而能知道硅片的正确位置。这一编码应是统一的,用来识别硅片并知道它的来源。编码能表明该硅片从哪一单晶棒的什么位置切割下来的。保持这样的追溯是很重要的,因为单晶的整体特性会随着晶棒的一头到另一头而变化。编号需刻的足够深,从而到最终硅片抛光完毕后仍能保持。在硅片上刻下编码后,即使硅片有遗漏,也能追溯到原来位置,而且如果趋向明了,那么就可以采取正确的措施。激光标识可以在硅片的正面也可在背面,尽管正面通常会被用到。