课题: 材料成型计算机模拟系别: 机械工程学院专业班级: 11级材控1班 指导教师: 张金标 组别: 第五组 2014年6月

第一章课程设计内容及任务分配.............................................................................................................. - 1 - 1.1 概述.......................................................................................................................................................... - 1 - 1.2 设计目的.................................................................................................................................................. - 1 - 1.3 设计内容.................................................................................................................................................. - 1 - 1.4 设计要求.................................................................................................................................................. - 1 - 1.5 挤压方案任务分配.................................................................................................................................. - 2 - 第二章工艺参数.......................................................................................................................................... - 3 - 2.1 工艺参数的设计...................................................................................................................................... - 3 - 2.1.1 摩擦系数的确定.................................................................................................................................... - 3 - 2.1.2 挤压速度的确定.................................................................................................................................... - 3 - 2.1.3 工模具预热温度的确定........................................................................................................................ - 3 - 第三章模具尺寸的确定.............................................................................................................................. - 4 - 3.1 挤压工模具示意图.................................................................................................................................. - 4 - 3.2 模具尺寸的确定...................................................................................................................................... - 4 - 3.2.1挤压模结构尺寸的确定......................................................................................................................... - 4 - 3.2.2 挤压筒结构尺寸的确定...................................................................................................................... - 6 - 3.2.3 挤压垫的结构及尺寸确定.................................................................................................................... - 7 - 第四章实验模拟及数据提取分析............................................................................................................ - 8 - 4.1挤压工模具及工件的三维造型............................................................................................................... - 8 - 4.2 挤压模拟.................................................................................................................................................. - 8 - 4.3 后处理...................................................................................................................................................... - 9 - 4.4分析数据................................................................................................................................................... - 9 - 4.5 坯料温度对挤压力的影响.................................................................................................................... - 10 - 4.6 坯料预热温度对破坏系数的影响........................................................................................................ - 11 - 个人小结........................................................................................................................................................ - 12 - 参考文献........................................................................................................................................................ - 21 - 附表《塑性成型计算机模拟》课程设计成绩评定表

1.我用deform模拟轧制过程时,推动块(pusher)和轧件(slab)再整个运动过程中始终粘在一起,我设置多个轧辊速度都不能使其分离,为什么?请高手指点? (1)你给推动块设置一个速度时间曲线就可以了吧,让它在某一时间停下来,不就分离了 2.DEFORM的一些参数跟我们传统理工科的习惯很不一致,导致建模、模拟的时候经常会莫名的出错,而且很难找出问题出在哪里!比如:(1) 边界条件设置(BDRY)中的压强(pressure)——按照我们的习惯,施加在面上的应为压应力(因为是压强嘛),如果想设置为拉应力的话,要取负值;可在DEFORM中却是相反的。不信你建个简单的立方体模型,上下面加压(正的值),模拟结果很明显是物体被拉长了!(2) 旋转方向设置——如果从旋转轴的箭头方去看,我们通常以顺时针为正;可是在DEFORM中是反过来的!而且有的时候你选了轴,可在用系统选定旋转中心点后(俗称小绿帽),刚刚选好的轴会更改,本来你选的-X,它有时会变成+X(很奇怪!),出现这种情况只能通过正负值的设定来改变旋转方向了。特别是在轧制、旋压加工的时候,千万要看准工作辊旋转方向!(3)边界条件设置(BDRY)中的力(force)——这地方的正负值仅仅是决定方向的,更值得注意的地方是:有时候你设置的拉力或张力在生成DB文件的时候不写入的(可能是DEFORM有个许可范围,你设置的值溢出了),也就是说你的边界力是没有加上去的,模拟的时候为零。还要注意,你输入的力值是加在每个所选的节点上的,举例:你想在面上加载100kN的力,面上节点数为100,这时你在力值的输入窗口所写的值应为1kN。类似的细节问题还有很多,一不小心或稍有不熟悉就可能出问题,而且很难排查出,最伤人了! (1)正应力—拉、负应力—压是常识呀;旋转方向的判别采用右旋定则,即右手握住旋转轴,大拇指伸直与旋转轴正向一致。 3.我用Dform 3D进行轧制模拟,起初用稳态ALE模型,但是轧件扭曲很严重,计算很快就终止了。换成增量ALE以后,便基本顺利完成了轧制的模拟(模拟

年后 颗粒流(PFC)简介 2009-10-07 11:14:48| 分类:岩土工程| 标签:|字号大中小订阅 注:今天偶然间见到颗粒流的概念,以前一直不了解,今天查了查,贴在这里,以备以 后可以温故知新。 本文内容源自浙江大学罗永先生的博士论文,使得吾辈能花较少的时间看到广博的知 识,在此特向其表示感谢! 岩土工程数值计算总体上可以分为两大类:一类是基于连续介质力学理论的方法,如有限元法(FEM)和快速拉格朗日法 (FLAC(1tasea,2002))等;另一类是不连续介质力学的方法,如离散元法UDEC(1tasca,2000)、3DEC(Itasea,1998)、PFC(Itasea,2002)和块体理论DDA(石根华,1988)等。离散元方法按其用途又可以分为宏观离散元方法和细观离散元方法,前者主要针对解决规模相对较大的不连续面,如断层节理结构与基础之间的结合面等引起的问题(UDEC,3DEC),后者则着重于数目众多具有不连续特性的接触面或点,如破碎岩体中的破裂面、砂土中的接触面(点)和材料中颗粒之间的接触面(点)等。PFC(Particle Flow Code)是在著名学者Peter Cundall 主持下采用细观离散元理论(又称为粒子流理论)开发的一种数值计算平台,可以广泛地应用于研究细观结构控制问题。目前,PFC在世界上的应用并不广泛,成果报道也主要集中在PFC国际会议论文集中。

颗粒流PFC2D (Particle Flow Code in 2 Dimensions)平台数值模拟单元有两种:颗粒圆筒和颗粒(disc or particle),主要用于平面应力和平面应变的特殊情况;颗粒流PFC3D(Particle Flow Code in 3 Dimensions)的数值模拟单元是三维球体颗粒(granular),主要用于三维受力分析。 Cundall(2002)博士认为PFC在描述岩土体介质特殊特性方面有着其他常用数值方法不可比拟的优势,主要表现在如下方面: (l)能自动模拟介质基本特性随应力环境的变化; (2)能实现岩土体对历史应力一应变记忆特性的模拟(屈服面变化 Kaiser效等); (3)反映剪胀及其对历史应力等的依赖性; (4)自动反映介质的连续非线行应力一应变关系屈服强度和此后的应 变软化或硬化过程; (5)能描述循环加载条件下的滞后效应; (6)描述中间应力增大时介质特性的脆性一塑性转化;

学生学号0120801080128 实验课成绩 学生实验报告书 实验课程名称材料成型数值模拟设计实验 开课学院材料学院 指导教师姓名朱春东、钱东升 学生姓名王丹丹 学生专业班级成型0801 2011-- 2012学年第一学期

实验教学管理基本规范 实验是培养学生动手能力、分析解决问题能力的重要环节;实验报告是反映实验教学水平 与质量的重要依据。为加强实验过程管理,改革实验成绩考核方法,改善实验教学效果,提高 学生质量,特制定实验教学管理基本规范。 1、本规范适用于理工科类专业实验课程,文、经、管、计算机类实验课程可根据具体情况参 照执行或暂不执行。 2、每门实验课程一般会包括许多实验项目,除非常简单的验证演示性实验项目可以不写实验 报告外,其他实验项目均应按本格式完成实验报告。 3、实验报告应由实验预习、实验过程、结果分析三大部分组成。每部分均在实验成绩中占一 定比例。各部分成绩的观测点、考核目标、所占比例可参考附表执行。各专业也可以根据具体情况,调整考核内容和评分标准。 4、学生必须在完成实验预习内容的前提下进行实验。教师要在实验过程中抽查学生预习情况, 在学生离开实验室前,检查学生实验操作和记录情况,并在实验报告第二部分教师签字栏签名,以确保实验记录的真实性。 5、教师应及时评阅学生的实验报告并给出各实验项目成绩,完整保存实验报告。在完成所有 实验项目后,教师应按学生姓名将批改好的各实验项目实验报告装订成册,构成该实验课程总报告,按班级交课程承担单位(实验中心或实验室)保管存档。 6、实验课程成绩按其类型采取百分制或优、良、中、及格和不及格五级评定。 附表:实验考核参考内容及标准 观测点考核目标成绩组成 实验预习1.预习报告 2.提问 3.对于设计型实验,着重考查设计方案的 科学性、可行性和创新性 对实验目的和基本原理 的认识程度,对实验方 案的设计能力 20% 实验过程1.是否按时参加实验 2.对实验过程的熟悉程度 3.对基本操作的规范程度 4.对突发事件的应急处理能力 5.实验原始记录的完整程度 6.同学之间的团结协作精神 着重考查学生的实验态 度、基本操作技能;严 谨的治学态度、团结协 作精神 30% 结果分析1.所分析结果是否用原始记录数据 2.计算结果是否正确 3.实验结果分析是否合理 4.对于综合实验,各项内容之间是否有分 析、比较与判断等 考查学生对实验数据处 理和现象分析的能力; 对专业知识的综合应用 能力;事实求实的精神 50%

第30卷 第5期 岩 土 工 程 学 报 Vol.30 No.5 2008年 5月 Chinese Journal of Geotechnical Engineering May, 2008 盾构隧道垂直土压力松动效应的颗粒流模拟 朱 伟1,2,钟小春2,加 瑞2 (1.河海大学环境科学与工程学院,江苏 南京 210098;2.河海大学土木工程学院,江苏 南京 210098) 摘 要:通过对比室内三轴试验和颗粒流程序双轴数值试验结果,确定了颗粒流模拟砂土的细观参数;通过对室内挡板下落试验的颗粒流数值模拟,验证了颗粒流模拟土拱效应的可行性。在此基础上对盾构隧道垂直土压力的松动效应进行了颗粒流模拟,分析了不同盾尾空隙、不同埋深、不同直径和不同围岩时作用在管片上的土压力、土体位移和土体颗粒接触力的变化情况。结果表明,土拱效应主要发生在隧道上部1~2倍隧道直径的范围内,隧道顶部土体通过土拱效应可大幅度减少作用在隧道上的土压力。 关键词:盾构隧道;垂直土压力;松动效应;颗粒流模拟 中图分类号:TU411.2;U455.43 文献标识码:A 文章编号:1000–4548(2008)05–0750–05 作者简介:朱 伟(1962–),男,教授,博士生导师,主要从事隧道盾构技术和环境工程研究。E-mail: weizhu@https://www.doczj.com/doc/943106597.html,。 Simulation on relaxation effect of vertical earth pressure for shield tunnels by particle flow code ZHU Wei1,2, ZHONG Xiao-chun2, JIA Rui2 (1. College of Environmental Science and Technology, Hohai University, Nanjing 210098, China; 2. College of Civil Engineering, Hohai University, Nanjing 210098, China) Abstract: Compared the results of laboratory triaxial tests with those of biaxial tests in the particle flow code, the microscopic parameters were determined, and sand characteristics in particle flow code were simulated. Simulation of soil arching by particle flow code was proven feasible through comparison of the results of trapdoor simulated by particle flow code with those of trapdoor tests. Based on the above study, the model of particle flow code was established for simulation on relaxation effect of vertical earth pressure in shield tunneling, and then was used to analyze the earth pressure on the lining, earth displacement and contact force between soil particles considering the factors of ground loss, buried depth and diameter of tunnels and soil properties. It was indicated that the soil arching mainly took place within the range of soil of 1~2 times the tunnel diameter above the tunnel, and that the earth pressure acting on the tunnel lining decreased greatly because of the soil arching. Key words: shield tunnel; vertical earth pressure; relaxation effect; particle flow simulation 0 引 言 在盾构隧道施工中管片的投资一般占工程投资的30%~40%,是影响施工经济性和结构安全性的重要因素。盾构隧道管片设计时的关键问题是合理地确定作用于衬砌上的土压力,它是衬砌结构设计安全且经济的基本要求。垂直土压力是难以准确计算的荷载,同时会影响到水平土压力和地基反力的确定。由于土拱效应的存在,在埋深较大或较硬土层中,作用在衬砌上的垂直土压力并不是上覆土体自重,而要比上覆土体自重小的多,这已被很多现场实测结果所证实[1]。合理地评价地层的松动效应是确定垂直土压力的关键,目前对盾构隧道垂直土压力松动效应的评价还存在争议。在垂直土压力的计算方面,有的国家采用了太沙基松动土压力,大部分国家仍采用较为保守的全覆土重[2]。周小文[3]对盾构隧道进行了离心模型试验研究,试验得到的土压力比太沙基松动土压力要小。 土体的宏观表现必然与其内在的细、微观特性相关,可从细观角度模拟土体来对土拱效应的机理进行研究。二维颗粒流程序(PFC2D)是一种离散单元法,它可以克服传统连续介质力学模型的宏观连续性假设,将土体微细观结构与宏观力学反应联系起来,可以对盾构隧道垂直土压力松动效应的形成机理有更深入的了解。A. Fakhimi等[4]运用PFC2D对岩石中的开挖问题进行了模拟,研究了圆洞周围的破坏情况。曾庆有和周健[5]用二维颗粒流程序对各种移动模式的刚性挡墙被动土压力进行了模拟,将计算结果与试验结─────── 收稿日期:2007–05–18

实验名称:岩石单轴压缩实验 一实验目的: 1.了解RFPA软件,熟悉软件界面,了解软件用途。 2.掌握软件RFPA的原理及使用方法。 3.了解岩石在外界压力的作用下的破碎情况。 4.掌握RFPA软件模拟岩石单轴压缩的过程。 二实验步骤: 1、熟悉RFPA软件界面,了解软件个部分的作用。见图1-1: 图1-1 2、运用软件进行相关试验 (1)试验模型 试样模型尺寸100mm×50mm ,网个划分为100×100个基元。采用平面应力问题,整个加载过程通过位移加载方式。力学性质参数如下表: 表2-1

(2)网格划分和参数赋值 网格的划分以及其他参数的赋值见下图2-1,2-2: 图2-1 岩石试件及参数设定值 图2-2 岩石试件参数设定 (3)边界条件和控制条件的选定 点击主面板上的控制键Boundary conditions,进行设置边界条件,其具体数据如

图2-3: 图2-3 加载力的数值设置 打开主面板上的Built,选择Control Information进行完成这个实验的步骤设置,具体数据如图2-4: 图2-4 加载步数设定 (4)计算过程以及结果分析 压缩破裂过程见图2-5:

图2-5压缩破裂过程

结果曲线分析,N-S曲线见图2-6 图2-6N-S曲线 从数值试验得到的载荷-位移全过程曲线再现了如下基本的岩石力学性质 ○1.线性变形阶段。在加载的初期,载荷-位移曲线几乎是线性的。 ○2.非线性变形阶段。当载荷达到试件最大承载能力的50%左右时,试件的变形开始偏离线性,部分基元破坏。 ○3.软化阶段。当达到最大载荷之后,使试件进一步变形的载荷越来越小,进入弱化阶段,直至试件产生宏观破坏。 三实验结论及体会 试验数值表明,试件在破坏过程中,开始出现许多小裂纹,再进一步加载的条件下,试件中突发性地出现了由一系列小张裂纹汇集成的一个剪切带。载荷的宏观破裂带是由宏观剪切应力带中的大量细观拉伸微破裂汇聚形成的。同时,试件的宏观破坏并非发生在试件达到峰值应力的瞬间,而是在试件所受的载荷达到峰值应力以后的某个应力降之后。这个结果表明,岩石介质在达到最大承载能力之后,仍具有一定的承载能力。

Deform-3D在挤压中的应用挤压就是对放在容器(挤压筒)内的金属锭坯从一端施加外力,强迫其从特定的模孔中流出,获得所需要的断面形状和尺寸的制品的一种塑性成型方法。 挤压过程分为开始(填充)挤压阶段、基本(平流)挤压阶段和终了(紊流)挤压三个阶段。在填充挤压阶段:金属发生横向流动,出现单鼓或双鼓变形。随着挤压杆的向前移动,挤压力呈直线上升。随着填充过程中锭坯直径增大,在锭坯的表面层出现了阻碍其自由增大的周向附加拉应力。随着填充过程进行,锭坯长度缩短,直径增大,中间部分首先与挤压筒壁接触,由于摩擦作用,从而在表面层出现了阻碍金属向前后两个空间流动的纵向附加拉应力。在基本挤压阶段:金属不发生横向流动。挤压力随挤压杆向前移动几乎呈直线下降。在终了挤压阶段:金属的横向流动剧烈增加,并产生环流,挤压力增加,产生挤压缩尾。这些因素使其变形机理非常复杂,很难用准确的数学关系式进行描述,从而导致生产过程中对产品质量控制的难度增大。采用DEFORM软件对大变形生产工序进行模拟分析和控制,能有效地对挤压生产进行指导。这里主要介绍DEFORM塑性成形模拟的基本过程和方法。 关键字:DEFORM 挤压塑性成形 DEFORM软件模拟塑性成形的基本流程: (1)几何模型的建立。 DEFORM-3D不具有三维造型功能,所以物理模型要在其他三维软

件中建立。例如用CAD,Pro/e,UG等三维造型软件造型,然后,通过另存为STL格式,实现模型与数值模拟软件间的数据转换。 (2)网格的划分与重划分。 划分网格是将问题的几何模型转化成离散化的有限元网格。分网时要根据问题本身的特点选择适当的单元类型。根据问题的几何和受力状态的特点,尽可能的选用比较简单的的单元类型。网格划分的方法有映射法或称为结构化的方法和自由的或非结构化的方法两种,根据不同问题类型应选用合适的方法划分网格。网格划分太大则模拟精度降低;网格划分太小模拟准确性上升,但是模拟时间增加,效率降低。所以选择一个合适的网格划分方式和网格划分大小至关重要。用刚(黏)塑性有限元法计算材料成型过程时,随着变形程度的增加和动态边界条件的变化,初始化分好的规则有限元网格,会发生部分畸变现象,网格出现不同程度的扭曲,从而影响有限元的计算精度,严重时会使迭代过程不收敛,这时就需要进行网格的重新划分,保证仿真过程中材料经大量流动后仍然可以继续,获得的结果仍然具有足够的精度。Deform在网格畸变到一定程度后会自动进行网格重划分,生成搞质量的网格。 (3)材料模型的建立及其他参数设置 功能强的分析软件提供的材料模型种类较多,用户可以根据问题的主要特点,精度要求即可得到的材料参数选择合适的模型,并输入相关参数。越是复杂的模型,其计算精度越高;但计算量也会提高,同时所需输入的材料参数也越多。一般而言,材料的物理性能和弹

一.DEFORM软件介绍 DEFORM系列软件是由位于美国Ohio Clumbus的科学成形技术公司(Science Forming Technology Corporation)开发的。该系列软件主要应用于金属塑性加工、热处理等工艺数值模拟、它的前身是美国Battelle实验室开发的ALPID软件。在1991年成立的SFTC公司将其商业化,目前,Deform软件已经成为国际上流行的金属加工数值模拟软件之一。 其主要软件产品有: 1. DEFORM-2D(二维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。可以分析平面应变和轴对称等二维模型。它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。 2. DEFORM-3D(三维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。可以分析复杂的三维材料流动模型。用它来分析那些不能简化为二维模型的问题尤为理想。 3. DEFORM-PC(微机版) 适用于运行Windows 95,98和NT的微机平台。可以分析平面应变问题和轴对称问题。适用于有限元技术刚起步的中小企业。 4. DEFORM-PC Pro(Pro版) 适用于运行Windows 95,98和NT的微机平台。比DEFORM-PC功能强大,它包含了DEFORM-2D的绝大部分功能。 5. DEFORM-HT(热处理) 附加在DEFORM-2D和DEFORM-3D之上。除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。 二.模锻模拟 2.1 创建一个新的题目 正确安装DEFORM 6.1后运行程序DEFORM-3D,其界面如下图所示。

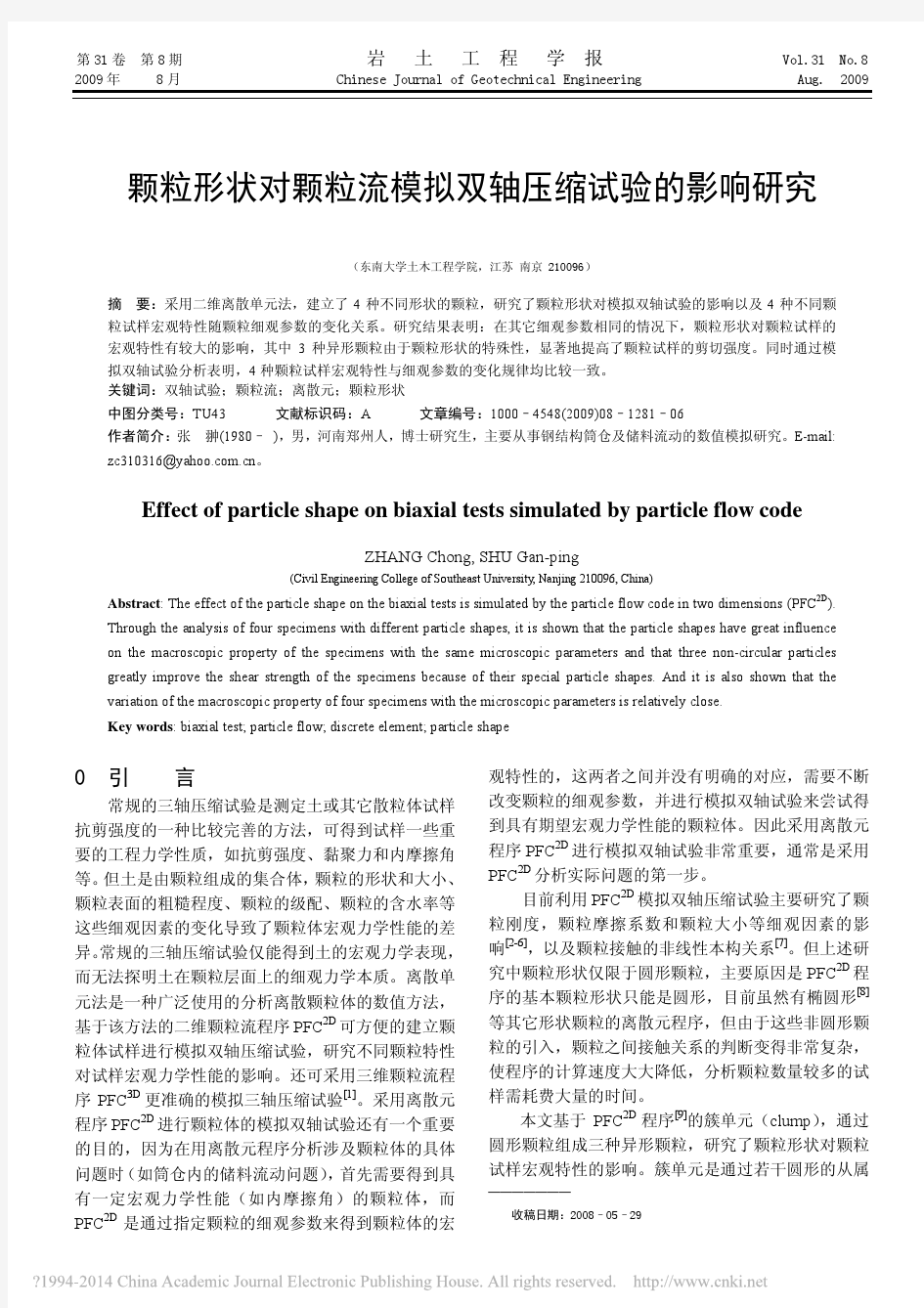

第30卷第10期岩石力学与工程学报V ol.30 No.10 2011年10月Chinese Journal of Rock Mechanics and Engineering Oct.,2011颗粒形状对类砂土力学性质影响的颗粒流模拟 孔亮1,2,彭仁2 (1. 青岛理工大学理学院,山东青岛 266033;2. 宁夏大学物理与电气信息学院,宁夏银川 750021) 摘要:通过颗粒流软件PFC2D中的clump命令,生成4种不同外轮廓特征的颗粒组,并结合颗粒材料变形机制,定义构建基于颗粒圆度与凹凸度的形状系数。用形状系数与粒间摩擦因数分别反映颗粒的外轮廓特征和表面粗糙度。用PFC2D模拟颗粒堆积试验、双轴试验和直剪试验,探讨颗粒形状对类砂土材料宏观力学特性的影响。试验结果表明:在颗粒堆积试验中,颗粒外轮廓的不规则以及颗粒间摩擦因数的增大会导致自然休止角和天然孔隙率增大;在双轴试验中,材料的峰值强度与形状系数的变化规律可用线性函数很好地进行拟合,内摩擦角随形状系数的减小而增大;在直剪试验中,材料的抗剪强度有随形状系数的减小而增大的趋势,颗粒形状的不规则还导致强力传递链数目的减少和速度场分布的不均匀。 关键词:土力学;颗粒形状;类砂土;微观参数;形状系数 中图分类号:TU 44 文献标识码:A 文章编号:1000–6915(2011)10–2112–08 PARTICLE FLOW SIMULATION OF INFLUENCE OF PARTICLE SHAPE ON MECHANICAL PROPERTIES OF QUASI-SANDS KONG Liang1,2,PENG Ren2 (1. School of Science,Qingdao Technological University,Qingdao,Shandong266033,China; 2. School of Physics Electrical Information Engineering,Ningxia University,Yinchuan,Ningxia750021,China) Abstract:Four particle groups with different outlines are generated by the command of clump in PFC2D. Combining with deformation mechanism of granular materials,a shape coefficient is defined based on roundness and unevenness. The shape coefficient and friction coefficient are used to reflect the characteristics of particle outline and surface roughness respectively. The particle stacking test,biaxial test and direct shear test have been simulated with PFC2D,and how the shape of the particles affect the macro-mechanical properties of granular materials has been discussed. The results show that particle shape plays an important role in the macro-mechanical properties of these tests. In the particle stacking test,the natural angle of repose and natural porosity increases with the irregular outline of particles and the friction coefficient between particles. In the biaxial test,peak strength and shape coefficient can be fitted with linear functions well,and the internal friction angle increases with the decrease of shape coefficient. In the direct shear test,the shear strength of materials increases with the decrease of shape coefficient;the irregularity of particle shape also results in the decrease of strong force chain and the inhomogeneity of velocity field. Key words:soil mechanics;particle shape;quasi-sands;microscopic parameters;shape coefficient 收稿日期:2011–05–18;修回日期:2011–06–21 基金项目:国家自然科学基金资助项目(50979037,51008166);山东省自然科学杰出青年基金资助项目(JQ201017) 作者简介:孔亮(1969–),男,博士,1991年毕业于西北农业大学农业工程专业,现任教授,主要从事岩土力学与城市地下工程方面的教学与研究工作。E-mail:kongliang@https://www.doczj.com/doc/943106597.html,

DEFORM模拟锻造过程中的憋气 模锻件生产过程中,最常见的缺陷之一是未充满模具型腔,其中主要原因有结构设计上的不合理,造成模具中的气体在金属流动过程中被过早封闭于型腔内,无法及时排除型腔,尤其润滑液较充分的时候,影响更加明显。目前大部分金属成形仿真软件实际计算过程中,并没有由于憋气造成未充满缺陷,这给工艺人员判断是否会存在憋气造成未完全充满型腔缺陷的直观判断造成困扰。 DEFORM模拟仿真软件是目前世界上最著名的金属成形仿真软件,它能够模拟金属整个成形及热处理过程,预测各个阶段可能出现的缺陷,分析产生缺陷的原因,帮助工艺人员在工艺及模具设计阶段提前修正和优化。未充满型腔缺陷也是DEFORM能够精准预测的缺陷之一,该缺陷的精准性模拟主要体现在能够区分模拟有排气孔、无排气孔憋气、无排气孔憋油的充满型腔的结果。 DEFORM憋气模拟原理是以变形体与模具构成一个型腔的封闭情况和气体或油的体积模量来计算,如下图1所示,当构成这样一个封闭的型腔时(红色圈区域),通过理想气体定律,工件表面将增加一个压力,最终轻微的未充满被标记,如图2所示,通过高亮的绿色接触点可以看到。在这个案例中,即使两个物体已经被完全挤到一起,但仍然有细微的裂缝存在。 图1 受压作用下的体积

图2 最终状态下带有轻微未充满的体积 下面是一个简单的墩粗案例,当不考虑不憋气影响时,墩粗高度为88.5217mm,如果考虑了憋气的影响,墩粗高度为88.426mm,高度略低。但如果同时考虑了润滑油的影响,墩粗高度只有73.1683mm。 图3 不考虑憋气影响

图4 考虑憋气影响 图5 憋油影响 我们再看一个复杂模锻件如果考虑了憋气与憋油的影响,模拟计算结果如下:图6为不考虑憋气影响的模拟结果,与图7考虑憋气影响的模拟计算结果模具型腔充满性基本相同,完全充满了模具,但图7飞边部位的接触情况更加接近实际生产结果,而图8是考虑了润滑较充分的情况下憋油的影响,未充满区域较多, 与实际生产完全一致,生产时需要采取适当的润滑措施。

砂土双轴试验的颗粒流模拟* Simulation of biaxial test on sand by particle flow code 周 健,池毓蔚,池 永,徐建平 (同济大学地下建筑与工程系,上海 200092) 摘 要:采用颗粒流程序,对砂土试样的双轴试验进行了数值模拟。将数值计算结果和室内试验实测结果进行了比较,发现颗粒流方法能较好地模拟室内试验。通过改变计算模型中颗粒单元的性质,给出了在不同颗粒单元参数时砂土试样的宏观性质,其结果对研究土体的本构模型有一定的应用价值。 关键词:颗粒流;砂土;双轴试验;本构模型 中图分类号:TU411 文献标识码:A 文章编号:1000-4548(2000)06-0701-04 作者简介:周 健,男,1957年生,1988年获得浙江大学土木工程系岩土工程专业博士学位,现任同济大学地下建筑与工程系教授,主要从事岩土工程数值分析和土动力学方面的研究工作。 ZHOU Jian,CHI Yu-wei,CHI Yong,XU Jian-ping (Department of Geotechnical Engi neering,Tongji University,Shanghai200092,China) Abstract:The paper si mulates biaxial tests of sand by particle flow https://www.doczj.com/doc/943106597.html,parison between the results of nu merical simulations and laboratory tests shows good agreement between them.Macro properties of sand samples under various input parameters of particle elements are presented, and the results are valuable for developing soil constitutive models. Key words:particle flow code;sand;biaxial test;constitutive model 1 引 言 离散元法由Cundall在70年代提出[1],作为离散元的一种,二维颗粒流程序(PFC2D—particle flow code in 2-dimensions)[2]是专门用于模拟固体力学大变形问题及颗粒流动问题的计算方法,它通过圆形离散单元来模拟颗粒介质的运动及其相互作用。由平面内的平动和转动运动方程来确定每一时刻颗粒的位置和速度。作为研究颗粒介质特性的一种工具,它采用有代表性的数百个至上万个颗粒单元,通过数值模拟实验可以得到颗粒介质本构模型。PFC2D潜在的应用很多,如岩石与土体的开挖问题;模拟颗粒间的相互作用问题、大变形问题和断裂问题等;槽、管、料斗和筒仓中的松散物体流动问题;动态冲击问题;以及介质基本特性研究,例如屈服、流动、体变等[3]。 本文充分利用颗粒流能模拟颗粒聚合体变形性能的特点,构造相应的颗粒流砂土试样模型,对砂土的双轴试验进行数值模拟。通过改变颗粒的性质以及颗粒单元的大小和分布,得到一系列不同的试样宏观参数。对这些数值结果进行分析处理,发现颗粒流程序能较好地模拟砂土的室内双轴试验,尤其对土体变形的宏观和微观性能关系能给出很好的规律性。通过室内试样的颗粒流数值模拟,调整颗粒的各种参数,得到和试验结果相似的应力-应变关系曲线,有一定的理论分析和实际应用价值。2 数值试验步骤 为了进行颗粒流模拟试验,先生成颗粒聚合试样,通过移动墙来模拟加载过程和保持试样的围压(见图1),最后可以得到试样二维应力-应变关系曲线。通过一系列试验可以得出试样的弹塑性关系曲线及破坏特性曲线,如轴向偏应力-轴向应变试验曲线;加卸荷体变-轴向应变曲线;近峰值荷载时颗粒单元破坏图;应变软化与卸荷再加荷时的破坏图等。本文通过颗粒流模型模拟砂土试样在室内双轴的试验条件,侧重于探讨颗粒单元的微观输入参数与模拟试样宏观应力-应变关系及强度之间的关系。 采用PFC2D程序进行颗粒流模拟,当只研究圆形颗粒的运动与相互作用问题时可以直接采用PFC2D来模拟,不需增加单元的组合形式。为了简化,本文将砂土颗粒理想化成圆形颗粒。构造长方形试样,用模型的顶、底部墙模拟加载,左、右侧墙模拟围压约束。给定顶、底部墙的移动速度模拟应变控制加载方式,两侧墙的速度由程序自动控制,使在整个试验过程中围压保持恒定。记录整个试验过程中墙体的位置,颗粒的运动状况和颗粒之间的作用力,通过后处理,得到颗粒试样的宏观变形过程数据。 基金项目:国家自然科学基金重点资助项目(59738160) 收稿日期:2000-06-01 第22卷 第6期岩 土 工 程 学 报Vol.22 No.6 2000年 11月Chinese Journal of Geotechn ical Engineering Nov., 2000

铜陵学院课程实验报告 实验课程材料成型计算机模拟 指导教师 专业班级 姓名 学号 2014年05月11日

实验一 圆柱体压缩过程模拟 1 实验目的与内容 1.1 实验目的 进一步熟悉AUTOCAD 或PRO/E 实体三维造型方法与技艺,掌握DEFORM 软件的前处理、后处理的操作方法与热能,学会运用DEFORM 软件分析压缩变形的变形力学问题。 1.2 实验内容 运用DEFORM 模拟如图1所示的圆柱坯压缩过程。 (一)压缩条件与参数 锤头与砧板:尺寸200×200×20mm ,材质DIN-D5-1U,COLD ,温度室温。 工件:材质DIN_CuZn40Pb2,尺寸如表1所示,温度700℃。 (二)实验要求 (1)运用AUTOCAD 或PRO/e 绘制各模具部件及棒料的三维造型,以stl 格式输出; 砧板 工件 锤头 图1 圆柱体压缩过程模拟

(2)设计模拟控制参数; (3)DEFORM前处理与运算(参考指导书); (4)DEFORM后处理,观察圆柱体压缩变形过程,载荷曲线图,通过轴对称剖分观察圆柱体内部应力、应变及损伤值分布状态; (5)比较实验 1与2、3与4、1与3和2与4的模拟结果,找出圆柱体变形后的形状差别,说明原因; (6)提交分析报告(纸质和电子版)、模拟数据文件、日志文件。 2 实验过程 2.1工模具及工件的三维造型 根据给定的几何尺寸,运用AUTOCAD或PRO/E分别绘制坯料、锤头和砧板的几何实体,文件名称分别为workpiece,topdie,bottomdie,输出STL格式。 2.2 压缩过程模拟 2.2.1 前处理 建立新问题:程序→DEFORM6.1→File→New Problem→Next→在Problem Name栏中填写“Forging”→ Finish→进入前前处理界面; 单位制度选择:点击Simulation Conrol按钮→Main按钮→在Units栏中选中SI(国际标准单位制度)。 添加对象:点击+按钮添加对象,依次为“workpiece”、“topdie”、“bottomdie”。 定义对象的材料模型:在对象树上选择workpiece →点击General按钮→选中Plastic 选项(塑性)→点击Assign Temperature按钮→填入温度,→点击OK按钮;在对象树上选择topdie →点击General按钮→选中Rigid选项(刚性)→点击Assign Temperature 按钮→填入温度,→点击OK按钮→勾选Primary Die选项(定义为extusion dummy block 主动工具)→如此重复,定义其它工模具的材料模型(不勾选Primary Die选项)。 调整对象位置关系:在工具栏点击Object Positioning按钮进入对象位置关系调整对话框→根据挤压要求及实体造型调整相互位置关系→点击OK按钮完成; 模拟控制设置:点击Simulation Conrol按钮→Main按钮→在Simulation Title栏中填入“tuble extrusion”或“stick extrusion”→在Operation Title栏中填入“deform heat transfer”→选中SI选项,勾选“Defromation”选项,点击Stemp按钮→在Number of Simulation Stemps 栏中填入模拟步数→Stemp Increment to Save栏中填入每隔几步就保存模拟信息→在Primary Die栏中选择extusion dummy block(以挤压垫为主动工具)→在With Constant Time Increment栏中填入时间步长→点击OK按钮完成模拟设置; 实体网格化:在对象树上选择workpiece→点击Mesh →在Number of Elements卡上填入需要的网格数,如15000→点击Generate Mesh →工件网格生成; 说明:工模具不作分析,可以不进行网格划分。 设置对象材料属性:在对象树上选择workpiece→点击Meterial→点击other→选择DIN-CuZn40Pb2→点击Assign Meterial完成材料属性的添加; 设置主动工具运行速度:在对象树上选择topdie →点击Movement→在speed/force选