隧道工程用的计算机控制的钻孔车

Computerised Drilling Rig for Tunnelling

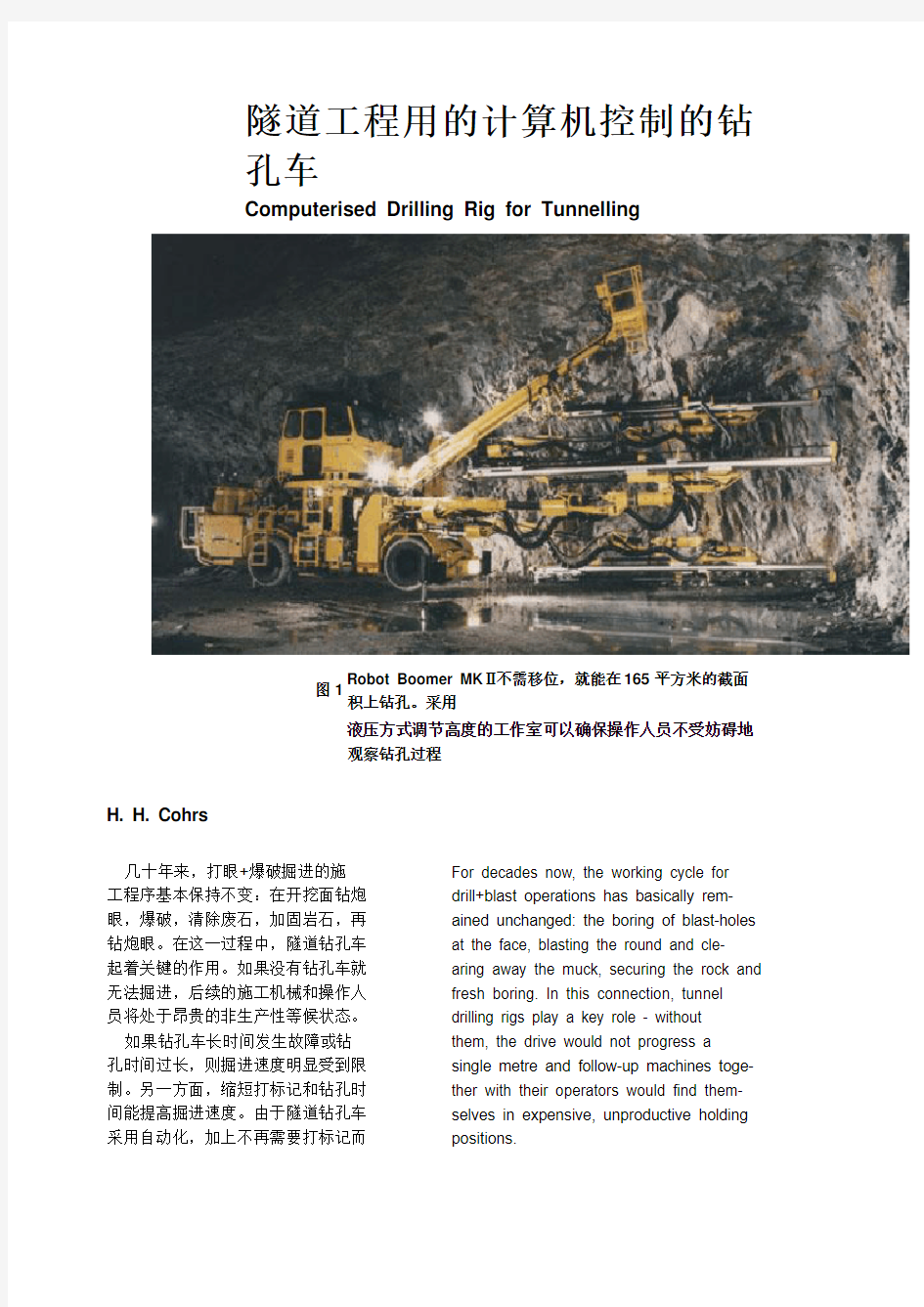

图1Robot Boomer MKⅡ不需移位,就能在165平方米的截面积上钻孔。采用

液压方式调节高度的工作室可以确保操作人员不受妨碍地观察钻孔过程

H. H. Cohrs

几十年来,打眼+爆破掘进的施

工程序基本保持不变:在开挖面钻炮眼,爆破,清除废石,加固岩石,再钻炮眼。在这一过程中,隧道钻孔车起着关键的作用。如果没有钻孔车就无法掘进,后续的施工机械和操作人员将处于昂贵的非生产性等候状态。

如果钻孔车长时间发生故障或钻孔时间过长,则掘进速度明显受到限制。另一方面,缩短打标记和钻孔时间能提高掘进速度。由于隧道钻孔车采用自动化,加上不再需要打标记而For decades now, the working cycle for

drill+blast operations has basically rem- ained unchanged: the boring of blast-holes at the face, blasting the round and cle- aring away the muck, securing the rock and fresh boring. In this connection, tunnel drilling rigs play a key role - without them, the drive would not progress a single metre and follow-up machines toge- ther with their operators would find them- selves in expensive, unproductive holding positions.

大大节省时间,因此能够对加快掘进做出显著贡献。

比起许多地上和地下的施工及掘进,在掘进面钻孔更适合采用自动化:钻头在隧道断面和岩石上的各孔点进行重复的钻孔动作,钻杆导架在钻孔时也进行重复的动作,这对操作人员来说也是单调的。钻孔自动化可以减轻操作人员的工作负担,尤其是令人疲劳的重复工作,并且使钻孔更精确、更快。

自动化带来的多方面益处

由于采用自动控制,使得钻孔准确,这样,在控制超挖和欠挖方面具有明显的优点。自动钻孔车能够相当好地控制断面。每一立方厘米的超挖或欠挖都会大大增加以后的费用,还要增加其它设备,以及为填充超挖的空穴使用大量的混凝土。

支持自动化的观点是,采用手动

控制钻孔时,每次实际爆破深度仅为钻孔深度的90-95%。因此,爆破后的开挖面一般留有约20-30厘米深的孔眼。采用自动化钻孔系统,由于钻孔深度均匀,所以能够优化每次爆破深度。

采用自动化的一个重要理由是,

人工将钻杆导架从一个孔移至另一个孔平均需要30-60秒。因为6厘米/秒高的钻孔速度,使得钻孔时间往往低于30秒,所以这么长的钻杆导架移位时间不再为人们所接受。钻杆导架在两孔之间的移动和定位时间不应超过实际钻孔时间。这就是钻孔车的主要任务。

总之,自动化缩短了设备工时,

提高了设备的利用率。操作人员只需检查核实钻孔位置和钻孔方式,设备就可以独立自动地钻孔,一直钻到程序设定的钻孔深度。钻杆导架的移位由计算机控制,即自动控制。

另外,也应当考虑采用自动钻孔Should a drilling rig be out-of-action

over a lengthy period or if drilling times

are excessively long, the rate of advance

is restricted to a considerable degree.

On the other hand, brief marking and bor-

ing times can lead to the drive being spe-

eded up. The automation of tunnel drilling

rigs - including considerable savings in

time, as marking is no longer necessary

- can afford a considerable contribution

towards speeding up the drive.

Drilling the face is extremely suited for automation more than many other constru-

ction and excavation activities either on

or beneath the surface: ever recurring application points for the drills corre

-sponding to the tunnel profile and the

rock; this applies as well to the const-

antly recurring drilling for the applied

booms, something which is monotonous for

the operator as well. In this connection, automation can relieve the operator, espe-

cially from fatiguing repetitive work and

in addition, cater for more precise and

faster drilling.

Automation provides many Advantages Precise drilling thanks to automatic stee- ring can furthermore result in consider- able advantages regarding over and under -break. Automatic drilling rigs facilitate considerably better profile controls.

Every cm3 of over or under-break causes considerable follow-up costs and the app- lication of additional machines as well

as substantial volumes of concrete in order to fill the cavities.

A further point in favour of automation

is the experience that in the case of manually controlled drilling, the actual advance per round arrived at is only 90

to 95% of the drilled length. As a result, there is usually a residual borehole length of some 20 to 30 cm left in the face.

车优化实际的钻孔计划和爆破图形的

可能性。一般来说,预先准确确定爆

破图形不是依据科学计算,而是基于

经验值。

因此,通常的作业方法是,打一

定数量的附加孔,以确保预定的爆破。

由于计算机控制的钻孔车钻孔精确度

高,所以不需要打附加孔。实际上在

许多情况下,对断面和爆破体积进行

精确观测可以将钻孔孔数降到最低。

尽管采用了所有的现代电子技术,

计算机控制的自动钻孔车仍应安装防

撞装置,依靠这个装置可以尽可能避

免设备自我毁坏。Atlas Copco 新开

发的Robot Boomer MKⅡ有防撞安全

装置,以确保自动系统不受任何损害。

显示屏显示的三维爆破图形

用激光对钻杆导架定位,并将钻

杆导架的准确位置输入计算机后,预先编程的数据,包括激光和隧道坐标以及隧道断面,以三维爆破图形显示在钻孔车的显示屏上。在以后的钻孔过程中,操作人员可以在显示屏上检查钻孔深度、钻孔速度及钻好的孔。

定位相应简单:

操作人员将钻杆导架移到钻孔合

适的作用点上。这时,操作人员能在显示屏上跟踪钻杆导架的瞬间位置。当钻杆导架的位置与显示屏上显示的孔眼吻合时,操作人员便开始钻孔。开始钻孔时,自动系统可以避免极高的接触压力,这有利于保护钻头,并可避免钻孔偏离方向。

收集的数据提出了有趣的观点。

由于自动钻孔车配备了计算机,如Boomer353或Atlas Copco MKⅡ,所以收集的数据或多或少只起些次要作用。实际钻孔结果的记录和文件指出每一个错误,由此分析钻孔过程,对此进行评价,并改正可能出现的错误。

钻孔车甚至能够提供围岩的信息。为此需要一个预钻模型,Atlas Copco Thanks to the automatic drilling system,

the advance per round can be optimised owing to the homogeneous drilling depths. An important argument for automation is the fact that today it takes on average

30 to 60 s to relocate the drilling boom

from hole to hole by hand. Such lengthy relocation times are no longer acceptable given the high drilling speeds of up to

6 cm/s and the resultant short drilling times, which are frequently less than 30

s - the moving and positioning of the dri- lling boom from hole to hole should not take more time than the actual drilling itself, which after all, is the main task

of a drilling rig.

Furthermore, automation improves working times and utilisation factors of machines. For once the boom operator has checked the borehole position and the drilling pattern, the machine drills independently and fully automatically until the progr- ammed borehole depth is reached. Subseq- uently, the relocating of the boom is carried out via computer, in other words, automatically.

In addition, the possibility of optimising

the actual drilling plan and the blasting pattern by means of an automated drilling rig should also be considered. A blasting pattern is generally no exactly predete- rmined scientific work but, first and foremost, is based on experimental values. Thus it is customary in practice to assure completion of the desired round by crea- ting a certain number of additional holes. Thanks to the high drilling accuracy of

a computer-controlled drilling rig, this

is no longer required. In many cases, in fact, the number of boreholes can be mini- mised through exact observation of the profileand round volumes.

In spite of all modern electronics, all computer-controlled drilling rigs should

提供这种模型。这样,扩大钻孔种类时,也就是钻勘探孔和喷射孔时,能够纪录和收集全部钻孔数据。

Atlas Copo新开发的自动钻孔车

配备了专门为钻孔车设计的爆破图形和评价炮眼记录的CAD软件,该软件可在众所周知和用户熟悉的WINDOWS

程序上运行。

现有的PC机程序含有钻孔图形的所有重要参数,如孔眼位置、方向和深度。对其它的参数,如孔眼顺序以及爆破负荷图形,也予以最优化。将完全在PC机上绘制的钻孔图形存储在一张标准的3.5寸盘上,然后存储于钻孔车的计算机内。

图2读取存储有钻孔图形的软盘后,

用激光点对钻杆臂进行定位,

将钻杆臂推进到准确位置,然

后开始自动钻孔—钻孔车不必

准确定位在隧道轴线上

硬件包括计算机和钻头

由于钻孔过程自动化计算复杂,

所以钻孔车上配备的计算机的处理能力十分重要。高性能的计算机除了大大地缩短计算时间外,还改善了操作have an anti-collision device at their disposal, through which self-destruction

is excluded as far as possible. The new Robot Boomer MK II from Atlas Copco poss- esses a safety device of this nature,

which makes sure that the automatic system cannot cause any harm.

3-D Blasting Pattern on the Display

After positioning the drilling boom per

laser and feeding in the exact location

into the computer,the pre-programmed data -including laser and tunnel co-ordinates

as well as the tunnel profile - are pre- sented on the drilling rig's screen as a

3-dimensional blasting pattern. Later

during drilling, the operator can also

check on the screen, the drilled hole length, the drilling speed as well as the holes that have already been bored. Positioning is correspondingly simple: the operator moves the boom to the appropriate application point for the borehole. He is

able to follow the momentary position on

the screen. When the boom position corre- sponds with the borehole display on the screen, the operator starts the drilling phase. When starting to drill, au automatic system prevents excessively high contact pressure from being applied, something which is kind to the drill steel and pre-

vents any deviation from the correct bor- ehole direction.

Interesting perspectives are provided by data collection, which is possible more

or less as a side effect in automated

drilling rigs such as the Boomer, 353 or

MK II from Atlas Copco thanks to the board computer. The registering and documenta- tion of the actual drilling result shows

every error and thus provides the chance

to analyse the drilling process, evaluate

it and correct possible mistakes.

人员和钻孔车之间的联系。

尽管在自动化方面取得了许多进步,但钻孔车的硬件仍是重要的。

例如,Atlas Copco的

Robot Boomer MKⅡ型钻杆导架装备了

一种新的传感器,这种传感器能显著提高定位精确度。根据制造厂家的意见,安装在汽缸内的传感器的测量精度在长度上不超过0.5 毫米。

一种新式的采用液压方式调节高

度的工作室,可以确保操作人员能够在最适宜的位置不受妨碍地观察钻孔。采用取得专利的运动学和特殊的钻杆导架移动系统,两个外侧钻杆导架支撑在Y形臂上。现代化的计算机控制的钻孔车,如Robot Boomer,作用范围可达16.5米。因此,钻孔车不需移位,就能迅速地在165平方米的截面积上钻孔。

图3采用用户熟悉的Windows 软件,

将PC机上绘制的钻孔图形用一张

3.5寸盘存储在钻孔车的计算机

内,并为自动钻孔提供数据

自动化可选择使用

由于种种原因,操作人员可随时

停止钻孔车的自动运行.Atlas Copco 公司最近开发的第二代Robot Boomer 系列产品,允许操作人员在需要时调整操作顺序,必要时还可采用手动控制。The drilling rig is even capable of docu- Menting data relating to the surrounding rock. A so-called pre-bore module, which

is available from Atlas Copco, is requi-

red for this purpose. In this way, all

drilling data can be recorded and colle-

cted during extension bores, in other words, for investigation and injection bores.

In the case of Atlas Copco's new automated drilling rig, the CAD software for prep-

aring the blast patterns and also for eva- luating the round reports has been exte- nded by a version specially devised for

the drilling rig, which operates through

the well-known and user-friendly Windows programme.

The actual PC programme contains all sign- Ificant parameters for the drilling patt-

ern such as e.g. borehole position, dire- ction and depth. Further parameters such

as borehole sequence and explosive loading pattern are also optimised. The drilling pattern, which is completely compiled on

the PC, is stored on a standard 3.5" disc

and subsequently memorised in the board computer of the drilling rig.

Hardware includes Computer and Steel

On account of the complex calculations for automating the drilling process, the perf- ormance of the board computer installed

on the drilling rig is certainly of impor- tance. A powerful computer improves the communication possibilities between the drilling rig and its operator, quite apart-

from considerably cutting down on compu- ting times.

In spite of all the progress made in auto- mation, the drilling rig's hardware is

still important. The drilling booms of

Atlas Copco's Robot Boomer MK II for inst- ance were provided with a new sensor techn-

在钻杆导架移位和钻孔期间,从

自动化作业过渡到完全手动操作,可以任意配合使用。例如,钻杆导架移位采用自动化,钻孔采用手动,也可以反过来。但也可以采用手动方式借助计算机进行钻孔和定位。另外,也可随时在各操作方式中进行选择。这就驳斥了太多的自动化设备常会引起操作故障的论点。当钻孔车以自动化方式运行,由操作人员对钻孔车进行监控时,防撞自动系统能杜绝钻杆导架的损坏。当钻杆导架移位时,关闭防撞功能能够节省时间。

在可预见的未来一段时间内,钻

孔车的自动化还不能使操作人员成为多余。尽管钻杆导架自动运行,但仍需要操作人员在操作室内观察钻杆导架运行。操作人员必须有足够能力随时按下正确的按钮。

必须考虑操作人员的工作动力。

钻孔车上的计算机能够引起操作人员的兴趣,事实上,可以明显提高操作人员的兴趣。首先,操作人员的日常工作变得更加清楚。操作人员能够以类似于玩游戏机的方式,直接在计算机上跟踪钻孔运行过程,并知道自己的作用超过自动化的作用。

如果操作人员负责绘制钻孔图形,这也有助于提高工作动力。在进行培训和与操作人员进行讨论时,总是强调计算机是有用的工具,不过,从某种意义上说,计算机类似于尺子和圆规,只不过是电脑。人是必不可少的。ique, which has considerably improved positioning. According to the manufacturer, the sensors now installed in the cylinders operate with a measuring accuracy of less than 0.5 mm lengthways. A hydraulically height-adjustable cabin, which ensures

that the operator always has an unimpeded, optimal view of the borehole, is also new. Thanks to patented kinematics and a special drilling boom shifting system, in the case

of which the 2 outer drilling booms are supported on Y-shaped arms, modern, computer

-controlled drilling rigs such as the Robot Boomer have a reach of 15.6 m. As a conse- quence, cross-sections of up to 165 m2 can rapidly be drilled from one position with-

out the need to relocate the basic rig. Optional Automation

For various reasons, it appears advisable that the automation of the drilling rig

can be switched of by the operator at any time. In the case of the 2nd generation

of the Robot Boomer series, recently pres- ented by Atlas Copco, the board computer also permits the operator to intervene whenever needed in the operating sequence and to steer manually as far as is required. In this connection, during the relocating

of the booms and during drilling, all comb- inations from automatic by way of arbitr- arily mixed as right up to pure manual operation are possible, in other words,

e.g. relocating automatically and drilling manually or vice versa, but it is also possible to drill and position by computer

-supported means in the manual mode. In addition, it is also possible to choose between the individual operating modes at any time. This makes the argument baseless that too much automatic equipment too often causes operating breakdowns.When the drilling rig is supervised by the

图4钻孔操作的纪录对分析和优化

爆破图形提供了有趣的依据,有些

可使用钻孔车的计算机进行。这是

一张记录钻孔过程的图形(照片和

绘图由Atlas Copco公司提供)

H. H. Cohrs特许工程师

建筑机械专业记者,德国Grube BACK HOME operator in automatic mode and the antic- ollision automatic system precludes dam- age to the drilling booms, time can cert-

ainly be saved when the booms are reloc- ated with anti-collision function switched off.

In the foreseeable future, automation in

the drilling rig will not be able to make

the operator unnecessary. In fact, it will

be essential to have someone in the cabin

to watch over the operations in spite of

the fact that the drilling booms work on

their own. This person has to be competent enough to be in a position to press the correct button at any time.

Aspects of job motivation have to be taken into consideration here. The operator's interest can be held by the board computer on the drilling rig, in fact, it can be considerably increased. First of all, his everyday work becomes more transparent for him. In similar fashion to a video game,

the operator can follow the course of the drilling operations directly on the comp-

uter and is aware that his actions have greater priority than the automation. Furthermore, if the operator is also made responsible for working out the drilling pattern, this can also help to enhance motivation. It must always be stressed, particularly during training and discu-

ssing matters with the operator that the function of the computer is that of a

helpful tool, in a certain way comparable

with rule and compass, not, however, that

of an automatic brain, which appears to make man superfluous.

自动控制综合设计 ——无人驾驶汽车计算机控制系统 指导老师: 学校: :

目录 一设计的目的及意义 二智能无人驾驶汽车计算机控制系统背景知识三系统的控制对象 四系统总体方案及思路 1系统总体结构 2控制机构与执行机构 3控制规律 4系统各模块的主要功能 5系统的开发平台 6系统的主要特色 五具体设计 1系统的硬件设计 2系统的软件设计 六系统设计总结及心得体会

一设计目的及意义 随着社会的快速发展,汽车已经进入千家万户。汽车的普及造成了交通供需矛盾的日益严重,道路交通安全形势日趋恶化,造成交通事故频发,但专家往往在分析交通事故的时候,会更加侧重于人与道路的因素,而对车辆性能的提高并不十分关注。如果存在一种高性能的汽车,它可以自动发现前方障碍物,自动导航引路,甚至自动驾驶,那将会使道路安全性能得到极大提高与改善。本系统即为实现这样一种高性能汽车而设计。 二智能无人驾驶汽车计算机控制系统背景知识 智能无人驾驶汽车是一个集环境感知、规划决策、多等级辅助驾驶等功能于一体的综合系统,它集中运用了计算机、现代传感、信息融合、通讯、人工智能及自动控制等技术,是典型的高新技术综合体。目前对智能汽车的研究主要致力于提高汽车的安全性、舒适性,以及提供优良的人车交互界面。近年来,智能车辆已经成为世界车辆工程领域研究的热点和汽车工业增长的新动力,很多发达国家都将其纳入到各自重点发展的智能交通系统当中。 通过对车辆智能化技术的研究与开发,可以提高车辆的控制与驾驶水平,保障车辆行驶的安全通畅、高效。对智能化的车辆控制系统的不断研究完善,相当于延伸扩展了驾驶员的控制、视觉和感官功能,能极促进道路交通的安全性。智能车辆的主要特点是以技术弥补人为因素的缺陷,使得即便在很复杂的道路情况下,也能自动地操纵和驾驶车辆绕开障碍物,沿着预定的道路轨迹行驶。 三系统的控制对象 (1)系统中心控制部件(单片机)可靠性高,抗干扰能力强,工作频率最高可达到25MHz,能保障系统的实时性。 (2)系统在软硬件方面均应采用抗干扰技术,包括光电隔离技术、电磁兼容性分析、数字滤波技术等。 (3)系统具有电源实时监控、欠压状态自动断电功能。 (4)系统具有故障自诊断功能。

汽车发动机电子控制单元(ECU) 功能说明书 佛山菱电变频实业有限公司王与平 2004年3月 一、概述 汽车发动机控制系统一般有进气系统、燃油供给系统、点火系统、电脑控制系统四大部分组成.进气系统由空气滤清器、空气流量计、节气门、进气总管、进气歧管等组成,它为发动机可燃混合气提供所需空气;燃油供给系统由燃油泵、燃油滤清器、燃油压力调节器、喷油器与供油管等组成,它为发动机可燃混合气提供所需燃油;点火系统为发动机提供电火花,它由点火电子组件、点火线圈、火花塞、高压导线等组成;电脑控制系统由电子控制单元(ECU)与各种传感器组成,它控制燃油喷射时间与喷射量以及点火时刻. 汽车发动机电子控制单元(ECU)就是汽车发动机控制系统得核心,它可以根据发动机得不同工况,向发动机提供最佳空燃比得混合气与最佳点火时间,使发动机始终处在最佳工作状态,发动机得性能(动力性、经济型、排放性)达到最佳。 汽车发动机机电子控制单元(ECU)得主要功能: 1、燃油喷射(EFI)控制 ⑴、喷油量控制 发动机控制器(ECU)将进气量与发动机负荷作为主要控制信号,以确定喷油脉冲宽度(即基本喷油量),并根据循环水温度、进气温度、进气压力、尾气氧含量等信号修正喷油量,最后确定总喷油量。 ⑵、喷油正时控制 采用多点顺序燃油喷射系统得发动机,ECU除了控制喷油量外,还要根据发动机各缸得点火顺序,将喷油时间控制在最佳时刻,以使燃油充分燃烧。 ⑶、断油控制 减速断油控制:汽车在正常行驶中,驾驶员突然松开油门踏板时,ECU自动中断燃油喷射,直至发动机转速下降到设定得低转速时再恢复喷油。 超速断油控制:当发动机转速超过安全转速或汽车车速超过设定得最高车速时,ECU 自动中断喷油,直至发动机转速低于安全转速一定值且车速低于最高车速一定值时恢复喷油。 ⑷、燃油泵控制 当打开点火开关后,ECU控制燃油泵工作3秒钟,用于建立必要得油压。若此时发动机不起动,ECU控制燃油泵停止工作。在发动机起动与运转过程中,ECU控制燃油泵正常运转。 2、点火(ESA)控制 ⑴、点火提前角控制

汽车计算机控制系统研究 作者:李磊, 李敏 作者单位:郑州旅游职业学院,河南,郑州,450009 刊名: 科教导刊 英文刊名:THE GUIDE OF SCIENCE & EDUCATION 年,卷(期):2009(30) 参考文献(3条) 1.解福泉电控发动机维修 2002 2.史久根;张培仁CAN现场总线系统设计技术 2004 3.顾柏良BOSCH汽车工程手册 2004 本文读者也读过(10条) 1.陈宝平计算机控制系统在汽车性能测试方面的应用[期刊论文]-中国新技术新产品2010(24) 2.张英汽车计算机控制系统[期刊论文]-佳木斯大学学报(自然科学版)2001,19(2) 3.鲍警予计算机网络技术在汽车中的应用[会议论文]-2003 4.姚腾飞.赵继.YAO Teng-fei.ZHAO Ji浅谈计算机技术在汽车维修业中的应用[期刊论文]-黑龙江交通科技2010,33(9) 5.李威.王春燕汽车网络检测线计算机控制系统的开发和研制[期刊论文]-交通与计算机2001,19(5) 6.朱俊诠译现代汽车的微机网络技术[期刊论文]-城市车辆2008(5) 7.刘越琪.郁春兰汽车发动机计算机控制仿真系统[期刊论文]-公路与汽运2003(3) 8.张艳琴.张占领计算机网络技术在汽车工业中的应用[会议论文]-2007 9.朱星汉.Zhu Xinghan计算机控制系统的汽车应用研究[期刊论文]-计算机光盘软件与应用2011(6) 10.陈三昧.陈晨.CHEN San-mei.CHEN Chen CAN总线在汽车计算机控制系统中的应用[期刊论文]-内燃机2006(2)本文链接:https://www.doczj.com/doc/8b17823957.html,/Periodical_kjdk200930098.aspx

隧道工程测量的步骤公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

隧道工程测量的步骤———送给初入隧道施工测量之门的同僚 当你接到隧道施工工程,无论是被派遣或私人老板雇佣,第一、要先做隧道进口和出口控制网,为保证进出口坐标系统一致,需要以导线形式或三角锁形式联测,当然GPS更好。如果有支洞,斜井,不管几个均需要将进口的控制点纳入整个控制网中,观测、平差计算。其目的是为了保证所有控制点坐标、高程一致,同精度,防止隧道贯通出现偏差。如果设计单位在这些部位提供的有平面、高程控制网点,你一定要进行复核测量,以免误用而造成不可挽回的经济损失。如果工程是国家正规工程,你应在施测前或过程中上报监理一份布设控制网的设计报告,在结束的时候报一份技术总结供审批。没有要求的或工程较小,这两项可合并一起,在建立控制网后写出报批。 第二、应根据控制网做好贯通误差估算,贯通误差限差要求请见相关规范。如果贯通误差大于规范要求,需要对控制网进行优化,以满足规范要求。 第三、当控制网建立后(包括控制网点复核测量合限),即可按照设计图纸提供的坐标,将隧道轴线包括支洞、斜井轴线方向控制点在实地稳固标定,位置应选在开挖区以外的适当位置,防止被破坏,但又不要离开挖区过远,使用不便。上述工作完成后,即可进行隧道进出口包括支洞,斜井进口的洞脸开挖放样。开口线的测定应依照图纸,并换算出与控制轴线点的相互关系,用全站仪采用逐近法直接测定。同时应测定洞脸开挖前的原始断面图或测绘不小于1/200的地形图,有地形图软件的话,在室内切出断面图,以供工程量计算之用(如果测地形图,需征得现场监理同意后方可或要求他旁站)。注意:应根据图纸核对洞脸实际里程是否正确。防止造成超欠挖。如果无免棱镜功能全站仪,在洞脸开

隧道工程关键部位质量控制 一、主要项目施工工艺及方法 (一)洞口施工 (1)洞口段采用边坡、仰坡自上而下分层开挖,施工机械以挖掘机为主,尽量不采用爆破,保证不扰动原地层;洞口场地用装载机辅以推土机整平压实;遇坚硬石质地层采用破碎锤开挖, (2)边仰坡防护、边仰坡开挖按设计坡度一次整修到位,并分层进行边仰坡挂网喷锚防护,以防围岩风化,雨水渗透而坍塌,确保稳定。 (3)隧道洞门在进洞施工正常后,适时安排施工。综合考虑地形地质条件及洞口美化等条件。进洞施工前,先将洞外排水系统做好,再进行洞门施工,以防对洞门造成威胁。 (4)明洞拱、墙与洞内相邻的拱、墙衬砌时,应同时施工连成整体; (5)洞门及洞口附近的排水、截水设施应配合洞门施工尽早做好,并与洞外排水系统连通,以免地表水冲刷坡面。 (6)洞门仰坡和边坡宜在进洞前刷好,坡度的施工允许偏差为5%; (二)明洞 (1)明洞基础施工(出口端) ①明洞边墙基础必须置于稳固的地基上。遇有地下水

时,须将地下水引离边墙基础。 ②凹形地段或外墙深基部分,施工时本着先难后易的原则,可先开挖、砌筑最低凹处,逐步向两端进行,以利于施工。 ③边墙基础挖至设计标高后,核对地质承载力是否与设计要求相符。 ④若地基承载力不足时,可考虑采用沉井基础或挖孔桩基础进行地基加固。 ⑤明洞开挖前,预先做好洞顶防水、排水设施,防止地面水冲刷而导致边坡、仰坡落石、塌方。施工计划安排时,也应合理避开雨季施工。 (2)边墙施工 架立支架、绑扎钢筋。支架采用20号工字钢作支柱、横梁及纵梁,斜撑、纵向连接、横向连接均采用角钢,各连接头均采用高强螺栓连接。内模采用定型钢模板,外模和挡头板模板采用定制的木模加钉铁皮,挡头板内,外弧线在现场按实际比例放样后,精确加工。泵送砼灌注,灌注时其模板支撑必须牢靠,防止跑模造成砌衬侵入限界。 (3)拱圈施工 ①拱架一般在立柱上架设,立柱基底坚实,若在松软路肩上,则设纵向卧木,并将各立柱纵向联结成整体。 ②拱架采用特制大跨度钢拱架,组合钢模安装拱部内

汽车发动机电子控制系统开发现状及趋势 丁志盛叶挺宁 摘要:介绍了汽车发动机电子控制系统相关技术背景、开发现状及发展趋势。 关键词:EECS,ECU汽车发动机电喷 一、汽车发动机电子控制系统概述 汽车发动机电子控制系统(Engine Electronic Control System,简称EECS)通过电子控制手段对发动机点火、喷油、空气与燃油的比率、排放废气等进行优化控制,使发动机工作在最佳工况,达到提高性能、安全、节能、降低废气排放的目的。汽车发动机电子控制系统主要包括: - 燃油喷射控制; - 点火系统控制; - 怠速控制; - 尾气排放控制; - 进气控制; - 增压控制; - 失效保护; - 后备系统; - 诊断系统等功能。 另外,随着网络、集成控制技术的广泛应用,作为汽车控制主要单元的EMS系统通过 CAN(Controllers Area Network)总线与其他控制系统,例如:安全系统(如ABS、牵引力电子稳定装置ESP (Electronic Stability Program))、底盘系统(如主动悬挂ABC(Active Body Control))、巡航控制系统(Speed Control System或Cruse Control System)以及空调、防盗、音响等系统实现网络互联,实现信息共享并实施集成优化统一控制。在不久的将来,车载通讯平台将利用现有无线通讯网络为汽车驾驶提供更广泛的咨询、娱乐等增值服务(如GPS全球定位系统的应用)。 汽车发动机电子控制系统的开发主要涉及以下技术容: - 传感器 主要包括空气流量传感器、空气温度传感器、节气门位置传感器、冷却液温度传感器、转速传感

1,一般将汽车计算机控制系统分为哪几个集合? 汽车计算机控制系统分为动力与传动,安全性,舒适性通信和多媒体 2,汽车计算机控制系统的一般性功能机构如何构成? 控制指令---控制单元—执行单元---受控对象 3,控制单元的任务是什么?其功能结构如何? 任务:实时地采集数据,控制决策和控制输出 4,传感器的作用是什么?一般如何构成? 传感器是能感受规定的被测量并按照一定的规律转换成可用输出信号的装置 5,执行器的作用是什么?一般如何构成? 执行器是受控单元与控制单元的连接体,起作用是能够将控制单元的信号转换成可以调整受控对象的驱动信号 6,汽车控制区域网络如何构成? 汽车控制区域网络是按照一定的同性协议通过数据总线和网络接口将汽车的电控单元,智能传感器智能仪表等连接7,什么是网络通信协议?包括哪些基本要求? 网络通信协议:制定规范实体之间共同遵守并且相互接受的约定和规则,包括的要素有:语法,语义,定时规则8,网络接口的作用如何?其功能结构如何? 网络接口的作用:控制其区域网络中各个节点之间进行通信时数据流穿越的界面,由总线控制器,总线收发器组成9,双绞线数据总线介质有何优点 双绞线数据总线介质的特点:数据传输速率相对较低,传输距离较短,但能满足汽车控制器域网络要求,且成本低,传输可靠性高 10,CAN总线的数据帧有那几个部分构成? 开始域,状态域,检查域,数据域,安全域,确认域,结束域 11,何为汽车计算机控制的自诊断和故障保护功能? 控制单元对包括自身在内的整个系统状况进行检测和评估的功能(自诊断,OBD系统) 12,OBDII跪着体系对哪些方面进行了标准化规定? 计算机控制系统的术语,缩略词,故障码测试过程 13,ODBI规定标准故障码应如何构成? 第一位是故障系统英文首字母(B车身,C底座,P动力传导系统,U未定义) 第二位是数字(0按seaj2012定义的败走准故障码,1制造商自行定义,2,3留后将来使用) 第三位是小虎子,动力传动系统(0总系统,1燃油空气控制系统,2燃油空气控制系统3点燃控制系统4辅助排放控制系统5怠速控制系统6电控单元和输入与输出7变速器系统8非电控发动机动力传动) 第四5位说明故障类型和是设置故障码的具体条件 14,故障保护一般有哪些方式? 替代控制参数,改变控制策略,终止相关控制功能,自适应学习控制,安全保护功能 二 1,汽油计算机控制的意义如何? 通过对影响汽油及相关系能的因素是石油化控制,使汽油机在各种工况下的排放,油耗和功率等性能得到全面优化2,汽油机控制系统一般包含哪些子系统? 进气控制系统,喷油控制系统,点火控制系统怠速控制系统,空燃比闭环控制系统,爆震控制系统。蒸发排放控制

隧道施工测量方法及步骤

一、洞口段施工:1、边仰坡开挖:全站仪测量放样,利用挖掘机自上而下逐段开挖,不得掏底开挖或上下重叠开挖,清除洞口与上方有可能滑塌的表土,灌木及山坡危石等,石质地层仰坡开挖需要爆破时,应以浅眼松动爆破为主。局部也可人工配合修整,开挖时应随时检查边坡和仰坡,如有滑动、开裂等现象,应适当放缓坡度。2、成洞面支护:仰坡刷坡完成后,及时用坡度板检查坡度,待坡度检查合格后,及时打设系统锚杆,并将锚杆头外露,挂设金属扩张网与锚杆头焊接成整体。挂网完成后立即喷射混凝土,并反复喷射,直到达到设计厚度为止。3、截水沟施工:在距仰坡坡口5米处开挖截水沟,截水沟开挖以机械为主,人工配合修整,修整完后,立即砌筑7.5#浆砌片石,并用砂浆抹面。 二、辅助施工:1、长管棚:套拱施工:施工放样,模板安装、钢筋绑扎、导向管放样,127导向管安装,砼浇注。管棚施工:钢管规格:热扎无缝钢管¢108㎜,壁厚6㎜,节长3米,6米;n 管距:环向间距50㎝;n 倾角:仰角1°(实际施工按2°施工),方向与线路中线平行;n 钢管施工误差:径向不大于20㎝;n 隧道纵向同一截面内接头数不大于50%,相邻钢管的接头至少错开1米。A 管棚施工方法:测量人员准确放样,标出洞中心线及拱顶标高,开挖预留核心土作为管棚施工的工作平台,开挖进尺为2.5米,开挖结束后,人工两边对称开挖(品字型)工作平台,台阶宽度1.5米,高度2.0米,作为施工套拱和管棚施钻的平台。管棚应按设计位置施工,应先打有孔钢花管,注浆

后在打无孔钢花管,无孔管可作为检查管,检查注浆质量,钻机立轴方向必须准确控制,以保证孔口的孔向正确,每钻完一孔便顶进一根钢管,钻进中应经常采用测斜仪量测钢管钻进的偏斜度,发现偏斜超过设计要求,及时纠正。钢管接头采用丝扣连接,丝扣长15㎝,为使钢管接头错开,编号为奇数的第一节管采用3米钢管,编号为偶数的第一节管采用6米钢管,以后每节均采用6米长钢管.B 管棚施工机械:n 钻孔机械:配备XY-28-300电动钻机,钻进并顶进长管棚;n 注浆机械:BW-250/50型注浆泵2台;C 注浆参数:n 采用水泥-水玻璃浆液。水泥浆与水玻璃体积比1:0.5;水泥浆水灰比1:1;水玻璃浓度35波美度;水玻璃模数2.4;注浆压力初压0.5~1.0MPA;终压2.0MPA。2、小导管 A 超前小导管采用外径42㎜、壁厚3.5㎜的热扎无缝钢管,钢管前端呈尖锥状,尾部焊上¢6加劲箍,管壁四周钻8㎜压浆孔,但尾部有1米不设压浆孔,超前小导管施工时,钢管与衬砌中心线平行以10°~30°外插角打入拱部围岩,钢管环向间距20~50㎝。每打完一排钢管后,应立即喷浆封闭开挖面,然后注浆.注浆后,架设钢拱架,初期支护完成后,每隔(2~3米,试图纸而定)再另打一排钢管,超前小导管搭接长度一般为1.0米。B 注浆参数:n 水泥浆与水玻璃体积比:1:0.5;n 水泥浆水灰比1:1;n 水玻璃浓度35波美度;水玻璃模数2.4;n 注浆压力0.5~1.0MPA;必要时在孔口设置止浆塞。 3、超前锚杆:外插角必须大于14度,注浆饱满,搭接长度不小于1米。三、预

隧道工程各施工阶段质量控制要点施工质量控制要以设计为依据、以施工技术指南为规范、以验收标准为目标,将质量控制贯穿于施工全过程。 施工阶段是施工质量控制的关键。 施工过程中,工序质量直接影响工程项目的整体质量。 质量控制程序: 1.制定质量控制计划 2.选择质量控制点 3.确定控制点的质量要求 4.对控制点进行检测 5.产生质量问题的原因分析及控制措施 质量控制的一般做法: 每道工序完成后,施工单位先进行自检,自检合格后报请监理工程师检查,经监理工程师检查确认合格后,方可进入下道工序。 一、洞口工程施工质量控制 (一)质量控制目标 隧道洞口边、仰坡土石方开挖及防护工程施工应符合设计要求和环境保护、 水利保持有关规定。 (二)施工控制要点: 1.边、仰坡应自上往下分层开挖,不得采用洞室爆破,开挖后要及时进行 防护。 2.边、仰坡地质条件不良时开挖前要采取稳定加固措施。 3.边、仰坡周围的排水沟、截水沟应在边、仰坡开挖前修建完成。 4.洞口施工前,应先检查边、仰坡以后的山坡稳定情况,清除悬石、处理 危石。施工期间实施不间断监测和防护。 5.隧道洞门及洞口段衬砌应尽早施工以保证洞口边、仰坡稳定。 6.隧道洞门和缓冲结构的基础必须置于稳固的地基上。 7.隧道洞门两侧的混凝土浇筑与背后回填应对称进行,不得对拱、墙衬砌 产生偏压。 二、洞身开挖质量控制 (一)质量控制目标 不欠挖,少超挖,表面平顺,无明显凹凸现象。 允许超挖值(mm): 隧道允许欠挖值: 隧道开挖应严格控制欠挖,当围岩完整、石质坚硬时,允许岩石个别突出

部分侵入衬砌。 (二)超欠挖控制要点 1.开挖方法的选择 2.开挖轮廓线的定位 3.钻爆设计及优化 4.钻爆作业 5.光面爆破效果控制 钻爆设计: 1)合理确定炮眼(掏槽眼、辅助眼、周边眼)的间距、深度、斜率和 数目,钻爆器材、装药量和装药结构,起爆方法和爆破顺序,钻 眼机具和钻眼要求。 2)有效的控制超、欠挖,应从钻孔精度、爆破参数的选择及对地质 变化的适应性、爆破器材和装药结构的选择等方面不断改进,采 取一炮一分析制度,根据爆破效果,不断优化钻爆设计,把钻爆 设计与地址变化有机结合在一起。 钻爆作业控制: 1)钻爆作业必须按照钻爆设计进行钻眼、装药、网路接线和起爆。 2)炮眼的深度和斜率应符合钻爆设计: 掏槽眼眼口间距误差不大于3cm,眼底深度误差不得大于5cm;辅助眼眼口排距、行距误差均不得大于5cm;周边眼眼口 误差不得大于3cm,眼底不得超出开挖断面轮廓线3~5cm。 当采用凿岩机钻眼时,掏槽眼眼口间距误差和眼底深度误差不得大于5cm;辅助眼眼口排距、行距误差均不得大于10cm; 周边眼眼口位置误差不得大于5cm,眼底不得超出开挖断面轮廓 线15cm。 3)周边炮眼与辅助炮眼的眼底应在同一垂直面上,掏槽炮眼应加深 10~20cm,以保证掏槽效果和掌子面的平整。 4)每次开挖后均要用激光限界检测仪对开挖面尺寸进行检测,及时 检查出欠挖面并进行处理,保证隧道开挖断面不侵限。 光爆效果控制: 1)要合理确定周边眼间距与抵抗线的相对距离,通过减小周边眼间 距和抵抗线,提高光面爆破效果。 2)控制周边眼装药集中度和装药结构,集中度太大易造成超挖,太 小会造成欠挖;炮孔装药应均匀分布,眼底适当加强。 3)严格控制开挖轮廓线和炮眼布设精度。 (三)塌方产生的原因及控制措施 1.塌方主要原因: 1)地质条件的复杂多变,原有支护措施不当。 2)支护的不及时、暴露时间过长,导致围岩风化严重、变形失稳。 3)通过断层,突然遇到较高水压富水洞段,地下水向洞室内漏出, 淘空了断层构造带中破碎岩体和填充物。 4)由于岩层产状不利或因岩爆等诸多地质原因。 5)一般情况下造成塌方的主要原因是人为的因素。 2.控制掌子面塌方的措施

第一章汽车计算机控制概论 1. 一般将汽车计算机控制系统分为哪几个集合? 2. 汽车计算机控制系统的一般性功能结构如何构成? 3. 控制单元的任务是什么?其功能结构如何? 4. 传感器的作用是什么?一般如何构成? 5. 执行器的作用是什么?一般如何构成? 6. 汽车控制器区域网络如何构成? 7. 什么是网络通信协议?包括哪些基本要素? 8. 网络接口的作用如何?其功能结构如何? 9.双绞线数据总线介质有何特点? 10. CAN总线的数据帧由哪几部分构成? 11. 何谓汽车计算机控制系统的自诊断和故障保护功能? 12. OBD-Ⅱ规则体系对哪些方面进行了标准化规定? 13. OBD-Ⅱ规定标准故障码应如何构成? 14. 故障保护一般有哪些方式? 第二章汽油机控制 1.汽油机计算机控制的意义如何? 2. 汽油机控制系统一般包含哪些子系统? 3. 目前常用的空气流量传感器有哪些? 4. 节气门位置传感器有哪几种类型? 5. 常用的转速和位置传感器有哪几种类型? 6. 氧传感器有哪几种,其特点如何? 7.汽油喷射根据喷油器数量和安装位置分为哪几种类型? 8.汽油喷射系统中燃油压力调节器的作用如何? 9.汽油喷射系统如何控制喷油器的喷油量? 10. 汽油喷射的喷油定时控制有哪几种方式?各有何优缺点? 11. 影响汽油喷射系统喷油量的因素有哪些? 12. 何谓催化转化器窗口、气体传输时间、喷油脉宽控制因素? 13. 无分电器配电有哪几种配电方式? 14. 在双火花点火线圈配电方式中,由同一线圈供电的两个气缸应具有怎样的关系? 15. 影响点火提前角因素有哪些? 16. 汽油机起动时如何确定喷油量和点火提前角? 17. 如何判定和消除爆震? 18. 简述各种工况下的EGR控制策略。 19. 简述燃油蒸发排放控制策略。 20. 简述二次空气喷射控制策略。 21. 简述起动工况和怠速工况下的进气量控制策略。 22. 简述废气涡轮增压控制策略。 23. 如何诊断催化转化器的功效? 24. 发动机缺火如何分类和诊断? 25. 如何对氧传感器进行诊断? 26. 如何对EGR系统进行诊断?

隧道测量 第一节隧道施工测量的内容及其作用 隧道施工测量一般是包括在地面上建立平面的与高程的控制网。随着施工的进展,将地面上的坐标、方向和高程传递到地下去,在地下进行平面的与高程的控制测量,再根据地下控制点进行施工放样,指导开挖、衬砌施工。进行这些测量工作的目的,就是要在地下标定出工程的设计中心线与高程,为开挖、衬砌指定出方向、位置;保证在两个相向开挖面的掘进中,施工中线及高程能够正确贯通,符合设计要求;保证开挖不超过规定界限; 因为铁路隧道是整个铁路的一部分,所以当线路定测以后,隧道两端洞口的位置就确定下来,而用标桩固定在地面上。 对于直线隧 道来说,如图9 -2,A、D为隧 道两端洞口点, 它们的位置是利 用线路上的直线 点ZD1、ZD2、及ZD3、用经纬仪以正倒镜法放样出来的。直线隧道的方向,就根据A、D两点来确定。因此,在建立地面控制网时,必须将它们作为控制点,如果因为地形的限制,不能将它们做为首级控制网的点子,也要用插入点的方法测定它们的位置。这样就可以根据控制点的坐标,求得在两端洞口处进洞拨角的数值,用以在施工时指导进洞的方向。 对于曲线隧道而言,控制网的作用一方面要保证隧道本身的正确贯通,另一方面还要控制前后两条切线的方向,使它们不产生移动而影响

前后直线线路的位置如图9-3。这时除了将洞口的两点A、D包括在控制网中以外,还应该将两切线上的点子ZD1、ZY、ZD3及ZD4也包括在控制网内,这样就可以精确地测定两条切线的交角,从而精确地确定曲 线元素, 以保证在 地下开挖 中放样数 据的正确 性。 隧道中线上各点的坐标都是根据地面控制网的坐标系统计算的。以后根据施工的进展,将地面上的坐标系统通过洞口、竖井或斜井传递到地下,在地下坑道中再用导线测量方法建立地下控制系统。隧道中线上各点的位置以及地下其它各种建筑物的位置,都根据地下控制点以及由它们的坐标所算得的放样数据进行放样。应用这种放样方法时,由于布设了地面和地下控制网可以控制误差的积累,从而保证贯通精度。 第2节隧道贯通测量的要求 1 贯通误差的定义 1) 贯通误差 在隧道施工中,由于地面控制测量、联系测量、地下控制测量以及细部放样的误差,使得两个相向开挖的工作面的施工中线,不能理想地衔接,而产生错开现象,即所谓贯通误差。 2) 纵向贯通误差 贯通误差在线路中线方向的投影长度称为纵向贯通误差(简称纵向误差), 3) 高程贯通误差 贯通误差在高程方向的投影长度称为高程贯通误差(简称高程误

隧道工程施工质量及安全控制要点 1审核方案,检查“三通一平”和各种设备准备情况 重点审核隧道场地布置方案、地方料使用情况、交通运输状况、电力、通讯、供水、进场施工设备和检测设备; 1.1审核重点隧道施工场地总布置图方案 施工场地布置应结合工程规模、工期、地形特点、弃渣场和水源等情况,本着因地制宜、充分利用地形、合理布置、统筹安排的原则进行,并符合下列要求: (1)以洞口作业区为中心布置施工场地.施工场地应事先规划,分期安排,并减少与现有道路交叉和干扰. (2)长隧道洞外应有大型机械设备安装、维修和存放的场地. (3)机械设备、附属车间、加工场应相对集中.仓库应靠近公路,并设有专用线. (4)合理布置大堆材料(砂石料)、施工备品及回收材料堆放场地的位置. (5)生活服务设施应集中布置在宿舍、保健和办公室用房的附近,洞口段为不良地质时,不应在洞顶修建房屋高压水池和其他建筑. (6)运输便道、场区道路和临时排水设施等,应统一规划,做到合理布局、形成网络. (7)危险品库房按有关规定办理. (8)检查开工准备条件,审批开工报告. 1.2对地方料的使用进行审核 (1) 审查进场原材料质量证明文件.建设单位供应的原材料质量证明文件应齐全.施工单位自行采购的原材料,检查采购合同复印件、生产厂家资质证明等. (2) 通过外观检查、见证取样检测或平行检验等方式,按现行“验标”的规定对实物进行检查验收. (3) 检查原材料存放.要求施工单位对原材料进场时间、产地、数量、批次、品种、规格和检验情况分别作出明显标识. 1.3交通运输状况 对重点隧道洞口施工作业区的交通运输状况进行审核,重点审核运输方式、运输道路、运输路线、运输管理及运输设备满足施工需要,最大限度的减少施工中的相互干扰. 1.4电力

计算机控制在当代汽车中的重要应用 摘要随着经济和科技发展,汽车行业发展迅速,带动了国家经济的发展,科技水平对汽车行业的发展起着越来越重要的作用。因此,各种计算机控制技术在汽车上的应用也越来越多。汽车的发展目标是自动化和智能化,走绿色发展之路,为适应现代汽车工业迅猛发展及消费者的需求,汽车智能化至关重要,计算机控制技术的迅速发展为汽车技术的改善提供了条件,计算机控制技术将成为汽车工业未来发展的关键。 关键词计算机控制;技术应用;自动化;智能化;绿色发展 1 国内汽车发展现状 随着社会进步和科技发展,我国汽车行业发展迅速,国内汽车年产量和国民汽车保有量明显增加。据统计,如图1所示。 由图可知,中国汽车年产量从2000年至2013年一直呈上升趋势,2008到2013年的汽车年产量增加很明显。根据国家统计局数据显示,全国拥有民用汽车从1949年底仅5万余辆增长到1978年底135.84万辆,2008年汽车年产量为930.59,2009年汽车年产量为1379.53,2013年的汽车年产量为增加很明显。说明现在汽车行业得到了迅猛发展,国民对汽车的需求量急剧增长,国家的汽车产量也逐渐增加,对汽车的性能要求越来越高。 2 汽车计算机控制系统 2.1 汽车计算机控制系统的简介 汽车计算机控制是指汽车中借助微处理器实现的控制,是汽车、机电、计算机、控制、传感器、执行器、网络等方面理论与技术的高度结合,能将信息和能量传递、加工和比较,并根据信息改变控制系统的状态,达到预期的控制目标。按照系统的主要控制功能,可以将汽车中的计算机控制系统分为发动机控制系统、底盘控制系统和车身控制系统等。汽车计算机控制系统一般由控制单元、传感单元、执行单元、动力单元、控制指令和连接网络组成[1]。 2.2 计算机控制系统的应用: 计算机控制系统在汽车领域的应用主要是在车身和汽车行业的应用[2]。 (1)计算机控制技术在车身上的应用: ①电控燃油喷射系统 电控燃油喷射系统是实现燃料完全燃烧的系统[3],自动地保证发动机一直

矿山法区间隧道工程质量控制精编W O R D版 IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】

矿山法区间隧道工程质量控制矿山法区间隧道主要包括洞孔工程、竖井及横通道、洞深开挖、主体结构、防水和排水、附属等工程。 一、洞口工程控制要点 洞口工程包括:洞口开挖、洞口钢筋、洞口模板、洞口混凝土、洞口防护(包括但不限于锚网喷、气体) (1)洞口开挖(《建筑施工土石方工程安全技术规范》JGJ180-2009) ①洞口边仰坡边缘线5-10米范围设置截水沟,均为钢筋混凝土结构。 ②洞口边坡、仰坡土石方的开挖应减少对岩、土体的扰动,严禁采用大爆破;边坡和仰坡上可能滑塌的表土、灌木以及边坡和仰坡上的浮石、危石要清除或加固,坡面凹凸不平应予整修平顺。 ③应在进洞前按设计要求对地表及仰坡进行加固防护;松软地层开挖边、仰坡时,宜随挖随支护,随时监测、检查山坡稳定情况。当洞口可能出现地层滑坡、崩塌时,应及时采取预防和稳定措施稳定坡体、确保施工安全。 ④洞口仰坡上方洞身范围内禁止修建施工用水池。 ⑤隧道排水应与洞外排水系统合理连接,不得侵蚀软化隧道和明洞基础,不得冲刷洞口前路基边坡及桥涵锥坡等设施。 ⑥?洞口边坡及仰坡采用明挖法施工,自上而下分阶段、分层进行开挖。第一阶段挖至设计临时成洞面,并视围岩情况,结合暗洞开挖方法,预留进洞台阶;第二阶段开挖其

余部分,形成永久边仰坡。不得掏底开挖或上下重叠开挖。洞口有邻近建(构)筑物时,应采取微震控制爆破。 ⑦洞口永久性挡护工程应紧跟土石方开挖及早完成。地基承载力应满足设计要求。 ⑧进洞前应完成应开挖的土石方,废弃的土石方,应堆放在指定的地点,边坡、仰坡上方不得堆置弃土、石方。 (2)洞口钢筋(《钢筋焊接及验收规程》JGJ18-2003) ①衬砌钢筋的规格、型号、机械性能、化学成分、可焊性等符合规范规定和设计要求,钢筋进场后必须进行复检、抽样检查,合格后方可投入使用。 ②钢筋弯曲应采用冷弯,不允许热弯。同时钢筋表面洁净,无损伤、锈蚀、油污。 ③钢筋焊接焊工必须持证上岗,在正式焊接前,必须按实际施工条件焊接试样进行试验,合格后才能进行焊接施工。 ④焊接接头距弯曲处的距离不应小于10d(d为钢筋直径),也不应位于构件最大弯距处。 ⑤钢筋交叉点应用铁丝全部绑扎牢固,至少不少于90%,钢筋绑扎接头搭接长度及误差应符合规范及设计要求。 ⑥钢筋在隧道内衬砌工作面焊接施工时必须设必要的防护措施,严禁钢筋绑扎、焊接损伤防水层。钢筋加工完成后,必须对衬砌区的防水层认真检查,重新验收,确保无损伤后进行施工,否则必须采取补救措施。 ⑦衬砌钢筋之受力钢筋采用焊接接头时,焊接接头应相互错开,错开距离为35d(d为钢筋直径),且不少于50cm。受力钢筋接头面积占受力钢筋总截面积的百分率为:受拉区

摘要:介绍了汽车发动机电子控制系统相关技术背景、开发现状及发展趋势。关键词: EECS,ECU汽车发动机电喷一、汽车发动机电子控制系统概述 汽车发动机电子控制系统(Engine Electronic Control System,简称EECS)通过电子控制手段对发动机点火、喷油、空气与燃油的比率、排放废气等进行优化控制,使发动机工作在最佳工况,达到提高性能、安全、节能、降低废气排放的目的。汽车发动机电子控制系统主要包括:中国发动机论坛(XHEPPo!G - 燃油喷射控制; |柴油机|柴油机配件|内燃机原理|内燃机构造|发动机测试| - 点火系统控制; - 怠速控制; - 尾气排放控制; - 进气控制; - 增压控制; - 失效保护; e - 后备系统; - 诊断系统等功能。 |柴油机|柴油机配件|内燃机原理|内燃机构造|发动机测试另外,随着网络、集成控制技术的广泛应用,作为汽车控制主要单元的EMS系统通过 CAN(Controllers Area Network)总线与其他控制系统,例如:安全系统(如ABS、牵引力电子稳定装置ESP (Electronic Stability Program))、底盘系统(如主动悬挂ABC(Active Body Control))、巡航控制系统(Speed Control System或Cruse Control System)以及空调、防盗、音响等系统实现网络互联,实现信息共享并实施集成优化统一控制。在不久的将来,车载通讯平台将利用现有无线通讯网络为汽车驾驶提供更广泛的咨询、娱乐等增值服务(如GPS全球定位系统的应用)。 汽车发动机电子控制系统的开发主要涉及以下技术内容: - 传感器 主要包括空气流量传感器、空气温度传感器、节气门位置传感器、冷却液温度传感器、转速传感器、曲轴位置传感器、凸轮轴位置传感器、爆燃传感器、车速传感器、氧传感器等。- 执行器 主要包括喷油器、点火控制模块、怠速空气控制阀以及各种电磁阀等。 - 电控单元ECU(Electronic Control Unit) 和控制算法程序软件 其作用是通过采集各种传感器输入信号并将信号进行调理,根据发动机管理控制算法进行运算,然后输出控制信号并进行功率放大给执行器。同时检测传感器信号正常状态,出现故障时报警。 另外,为了应对汽车产业产品作为多种产品链状集成开发的特点以及快速更新的市场需求,高性能的发动机试验台架、集成开发环境工具以及测试产品耐环境性能的设备为快速开发高质量面向不同汽车发动机的管理系统产品提供保障: - 发动机试验台架 主要包括不同种类的发动机以及工况装置、测功仪、废气测量仪以及各种传感器和测量装置。 - 集成开发环境IDE(Integrated Development Environment)系统 主要包括用于开发电控单元ECU 和控制算法程序软件的集成开发环境。目前,基于模型设计(Model Based Design)、快速原型(Rapid Prototyping)技术以及符合OSEK标准的实时操作系统得到了越来越广泛的应用。 - 耐环境实验设备 用于元器件、产品的耐温、振动、抗干扰、防漏水、耐久性等环境试验设备。上述设施的联合使用,为开发汽车发动机电子控制系统提供必要的联调、参数标定、性能试验、环境试验等必要条件。另外,为了适应不同区域的气候条件,在不同海拔地区、不同季节的车载试验需要脱离发动机试验台架并借助车载标定系统在特定环境及试验地完成,以确定相对不同区域和气候的控制参数。 二、汽车发动机电子控制系统应用市场现状 汽车发动机电子控制系统技术属于汽车电子领域的关键技术并占据汽车电子市场的主要份

隧道施工测量 一、隧道施工测量的目的和内容 1、隧道施工测量的目的是保证隧道相向开挖时能按规定的精度正确的贯通,并使各 项建筑物一规定精度按设计位置修建。 2、洞外、洞内施工控制测量、隧道贯通误差的测定及调整、辅助坑道的测量等。 3、对长、大隧道设置的控制网应定期进行校核,如有丢失或损坏应补设并联测。并 在施工前预计贯通中误差是否符合规定要求。 4、对隧道洞外的水准点、中线点应定期进行复核,洞内控制点应根据施工进度设定。 设定的桩点必须稳固、可靠且通视良好。 5、隧道施工测量的主要任务是保证隧道开挖按规定的精度要求贯通,因此隧道测量必须以规定的精度认真、慎重的进行,避免产生严重后果,造成浪费和返工。贯通误差应符 合《测规》要求。 贯通误差的限差( mm) 类别公路隧道铁路隧道 横向贯通误差150mm100mm 高程贯通误差70mm50mm 说明:隧道长度不超过3Km,3Km以上的隧道的要求详见《测规》。 洞外、洞内控制测量误差对贯通误差的影响值 测量部位公路隧道铁路隧道 横向中误高程中误横向中误差高程中误差 洞外45mm25mm30mm18mm 洞内60mm25mm40mm17mm 总影响值75mm35mm50mm25mm 说明:隧道长度不超过3Km,3Km以上的隧道的要求详见《测规》。 高程控制测量参考等级 测量部位等级每公里偶然中误差M△长度 (km) 水准仪等级 洞外五等≤7.5<5km DS3 洞内五等≤7.5<5km DS

6、洞外平面控制测量参考精度 测量方法 公路铁路 长度(km) 测角中误差边长相对中误长差度(km) 测角中误差边长相对中误差 中线测量<121/10000<141/10000 导线测量 <2101/10000<241/20000 2~341/100002~4 2.51/20000 < 1.541/10000<1.541/10000三角测量 1.5 ~2 2.51/15000 1.5 ~2 2.51/15000 2~421/150002~4 2.51/25000说明:隧道长度不超过3~4Km, 3Km以上的隧道的要求详见《测规》。 二、洞外控制测量 洞外控制测量首先应根据控制网进行洞口的引测投点,以利施工时据以进行洞内控制测量。投点时应结合地形地物,力求图形刚强简单,在确保精度的前提下,充分考虑观测 条件,测站稳定程度,便于引测进洞,避免施工干扰。每个洞口应设两个测点,并应纳入 控制网中。控制网的测设应符合《测规》要求。 洞外平面控制测量常用的方法有:中线法、精密导线法、三角锁法。 1、中线法 是在隧道洞顶地面上用直接定线的方法,把隧道的中线每隔一定的距离用控制桩精确 地标定在地面上,作为隧道施工引测进洞的依据。适用于中、短长度的直线隧道。如下图所示: B′C′D′E′ A B C D E 如图示: A、E 为定测时的路线中线(也是洞口控制桩),B、 C、 D 为洞顶的中线控制桩点,由于A、E 是不通视的,通常采用正倒镜或拨180°角分中去平均点位置的方法,从一端洞口的控制点向另一端洞口控制点延长直线。 2、精密导线法 一般有下列四种形式:单导线、主副导线环、导线网、符合导线。 ⑴单导线 直线隧道将定测中线作为导线点,曲线隧道则将两端洞口切线转点、副交点等作为导 线点,测量导线的转角和边长。导线的测量方法同一般导线的测量。导线的测量必须独立

隧道工程质量控制的主要注意事项 一、从设计理念和施工方法方面来分析质量控制 本项目隧道均采用新奥法设计和施工的方法,这种方法主要是利用岩体力学的理论,通过对隧道围岩的超前雷达地质预报、量测监控,采用新型的支护结构,尽量利用围岩的自承能力指导隧道设计和施工的方法。其特点是在开挖面附近及时施做密贴于围岩的薄层柔性喷射混凝土锚杆支护,必要时施做超前支护(如超前锚杆、注浆小导管、管棚等),以便控制围岩的变形和应力释放,从而在支护和围岩的共同变形过程中调整围岩应力重分布而达到新的平衡,以求最大限度地保持围岩的固有强度和利用其自承能力。 作为新奥法最重要的手段超前雷达地质预报和监控量测,必须通过这些手段比较准确做好围岩级别判定和事前调查,科学合理的决定以下四个方面:一、开挖方法;二、支护的布设及支护的最适宜时机;三、是否设置仰拱及设置的时间和方法;四、是否采用辅助施工方法及其种类。从隧道新奥法设计和施工理念的原理及特点可以看出:超前雷达地质预报、施工监控量测必须真实、准确及时,只有这样才能正确、科学合理的评价隧道围岩的级别、判定设计的合理性,从而决定是否严格按照设计要求施工,这是确保隧道施工质量的一个根本条件。为此,隧道施工质量必须做好以下几个方面: 1、必须选择专业的且具有相应资质的监控单位对隧道进行地质预报和监控量测,同时施工单位也要进行相应的监控量测工作; 2、按照超前雷达地质预报能预测的范围做好每一期地质预报,比较准确的判定围岩级别,通过地质预报检查或复核设计的合理性,然后严格按照设计施工,确保质量; 3、施工过程中必须按照监控量测的手段和方法及时、全面而真实的进行隧道的监控量测工作,并搞好相应的数据收集整理和分析。 4、通过上面两个手段的实施,互相验证,更加完善隧道的设计和施工方法,从而达到更加科学合理的控制施工质量。 二、从施工过程中控制工程质量

汽车发动机电子控制单元(ECU) 功能说明书

佛山菱电变频实业有限公司王和平 2004年3月 一、概述 汽车发动机控制系统一般有进气系统、燃油供给系统、点火系统、电脑控制系统四大部分组成。进气系统由空气滤清器、空气流量计、节气门、进气总管、进气歧管等组成,它为发动机可燃混合气提供所需空气;燃油供给系统由燃油泵、燃油滤清器、燃油压力调节器、喷油器和供油管等组成,它为发动机可燃混合气提供所需燃油;点火系统为发动机提供电火花,它由点火电子组件、点火线圈、火花塞、高压导线等组成;电脑控制系统由电子控制单元(ECU)和各种传感器组成,它控制燃油喷射时间和喷射量以及点火时刻。 汽车发动机电子控制单元(ECU)是汽车发动机控制系统的核心,它可以根据发动机的不同工况,向发动机提供最佳空燃比的混合气和最佳点火时间,使发动机始终处在最佳工作状态,发动机的性能(动力性、经济型、排放性)达到最佳。 汽车发动机机电子控制单元(ECU)的主要功能: 1、燃油喷射(EFI)控制 ⑴、喷油量控制

发动机控制器(ECU)将进气量和发动机负荷作为主要控制信号,以确定喷油脉冲宽度(即基本喷油量),并根据循环水温度、进气温度、进气压力、尾气氧含量等信号修正喷油量,最后确定总喷油量。 ⑵、喷油正时控制 采用多点顺序燃油喷射系统的发动机,ECU除了控制喷油量外,还要根据发动机各 缸的点火顺序,将喷油时间控制在最佳时刻,以使燃油充分燃烧。 ⑶、断油控制 减速断油控制:汽车在正常行驶中,驾驶员突然松开油门踏板时,ECU自动中断燃油喷射,直至发动机转速下降到设定的低转速时再恢复喷油。 超速断油控制:当发动机转速超过安全转速或汽车车速超过设定的最高车速时,ECU自动中断喷油,直至发动机转速低于安全转速一定值且车速低于最高车速一定值时恢复喷油。 ⑷、燃油泵控制 当打开点火开关后,ECU控制燃油泵工作3秒钟,用于建立必要的油压。若此时发动机不起动,ECU控制燃油泵停止工作。在发动机起动和运转过程中,ECU控制燃油泵正常运转。 2、点火(ESA)控制 ⑴、点火提前角控制 发动机运转时,ECU根据发动机的转速和负荷信号,计算相应工况下的点火提前角,并根据发动机的水温、进气温度、节气门位置、爆震信号等修正点火提前角,最