绿色夹具:基于斜楔增力自锁机构的冲击式气动夹具

司广琚,钟康民

Green Clamping Device:Pneumatic Clamping Device with Impact Force Composed of Lever and Self2locking Inclined2wedge Force Amplifier

SI Guang2ju,ZHON G Kang2min

(苏州大学机电工程学院,江苏苏州 215021)

摘 要:介绍了一种基于斜楔增力自锁机构的冲击式气动夹具的工作原理,给出了力学计算公式。该夹具由无杆活塞气缸与杠杆2斜楔式两级增力机构组成,突出特点是利用气缸活塞加速运动所产生的冲击力,来松开斜楔机构。该夹具在切削加工过程时间较长的场合,节能效果显著。

关键词:斜楔;增力机构;自锁;冲击力;气动夹具;绿色制造

中图分类号:TG751;TH138.51 文献标识码:B 文章编号:100024858(2006)0120073202

1 前言

气动夹具的传动介质是清洁的压缩空气,绿色化程度可以说是相当高的。然而,气压传动的致命缺点是系统压力不可能太高(一般为0.4~0.7MPa),因而往往造成气缸直径过大。解决这一问题的有效途径,一是利用机械增力机构将气缸的输出力放大后,再作用于工件上;二是将气压传动与具有自锁功能的斜楔、凸轮等增力机构进行组合,以便在加工过程中能停止供应压缩空气,实现节能。但上述具有自锁功能的增力机构,当压力角小到一定程度时,所需要的松开作用力,要显著大于夹紧时施加的作用力;这无疑增加了对气体压力的匹配难度。此前,气压传动与压力角较小的自锁增力机构的组合应用甚少,其原因也在于此。

为了提高夹具的绿色化水平,我们提出了利用气缸活塞加速运动所产生的冲击力,来松开斜楔、凸轮等自锁增力机构的构想,并设计了基于斜楔增力自锁机构的冲击式气动夹具。

2 工作原理

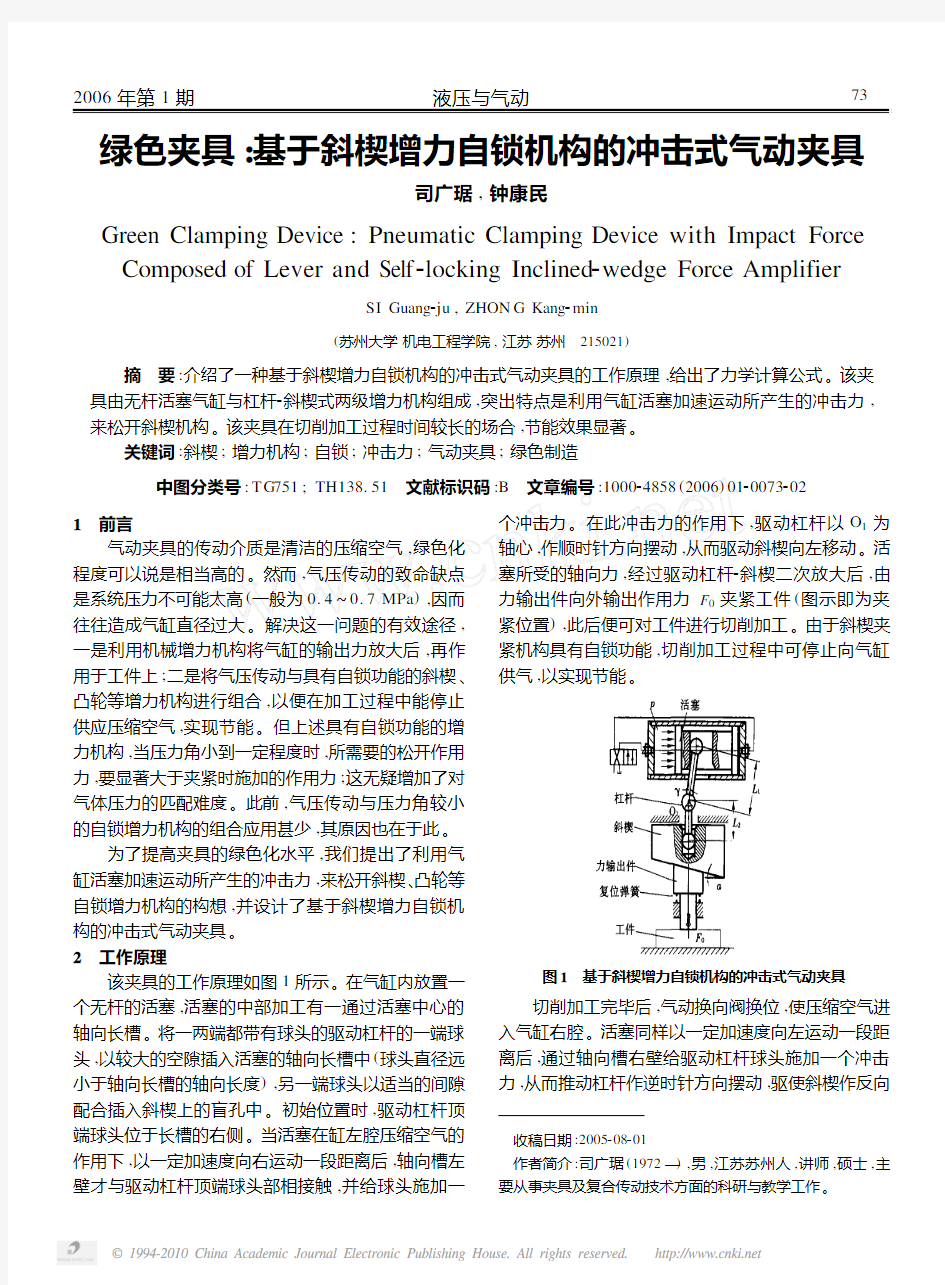

该夹具的工作原理如图1所示。在气缸内放置一个无杆的活塞,活塞的中部加工有一通过活塞中心的轴向长槽。将一两端都带有球头的驱动杠杆的一端球头,以较大的空隙插入活塞的轴向长槽中(球头直径远小于轴向长槽的轴向长度),另一端球头以适当的间隙配合插入斜楔上的盲孔中。初始位置时,驱动杠杆顶端球头位于长槽的右侧。当活塞在缸左腔压缩空气的作用下,以一定加速度向右运动一段距离后,轴向槽左壁才与驱动杠杆顶端球头部相接触,并给球头施加一个冲击力。在此冲击力的作用下,驱动杠杆以O1为轴心,作顺时针方向摆动,从而驱动斜楔向左移动。活塞所受的轴向力,经过驱动杠杆2斜楔二次放大后,由力输出件向外输出作用力F0夹紧工件(图示即为夹紧位置),此后便可对工件进行切削加工。由于斜楔夹紧机构具有自锁功能,切削加工过程中可停止向气缸供气,以实现节能

。

图1 基于斜楔增力自锁机构的冲击式气动夹具

收稿日期:2005208201

作者简介:司广琚(1972—),男,江苏苏州人,讲师,硕士,主要从事夹具及复合传动技术方面的科研与教学工作。

切削加工完毕后,气动换向阀换位,使压缩空气进入气缸右腔。活塞同样以一定加速度向左运动一段距离后,通过轴向槽右壁给驱动杠杆球头施加一个冲击力,从而推动杠杆作逆时针方向摆动,驱使斜楔作反向

37

2006年第1期液压与气动

运动。同时,力输出件在复位弹簧的推动作用下向上运动,完成复位松开工件。

由于松开斜楔夹紧机构所需要的作用力,要显著大于夹紧时施加的作用力。因此,活塞冲击力的主要意义在于,松开工件时能提供远大于静力平衡状态下作用于活塞上的轴向力。

3 力学计算

不考虑摩擦时,图1所示夹具系统在垂直方向的理论输出力F ot,可用下式计算:

F ot=πD2pL

1

cosγ

4L2tanα

(1)

式中 D———活塞直径

p———气缸左腔压力

L1、L2、γ———如图中所示

α———斜楔的理论压力角

考虑各接触面摩擦后,图1所示夹具系统的实际输出力F op,可用式(1)计算:

F op=πD2pL

1

cosγ[1-tan(α+β)tanθ]η1η1

4L2[tan(α+β)+tanφ]

(2)

式中 β———斜楔上斜面间的摩擦角

θ———力输出件与导向孔之间的当量摩擦角[1]

φ———斜楔与滑道间的摩擦角

η

1

———气缸的传动效率,通常取0.7~0.9[5]

η

2

———杠杆的传递效率,通常取0.97[1]

需要注意的是,对于图1所示的夹具,还必须考虑复位弹簧的弹性力。一般来说,弹性力相对于斜楔的输出力很小,所以此处可以忽略其影响。

4 适用场合

上述基于斜楔增力自锁机构的冲击式气动夹具,适合在下列场合中应用。

1)气缸直径受限制的场合

图1所示的夹紧机构实质上属于串联式的两级增力机构;其中杠杆作用为第一级,斜楔作用为第二级。因此,在要求输出的夹紧力一定的条件下,采用以上夹具能显著减小气缸的直径。

例如,某夹具要求输出的实际夹紧力为F op= 15000N,根据公式(2),取系统压力p=0.5MPa, L1/L2=3,α=4°,γ=6°,β=7°,θ=7°,φ=6°,

η

1

=0.9,η2=0.97,则气缸直径D≈67mm。而若采用相同系统压力的气缸直接作用,则气缸的直径约为200mm。也就是说,采用图1所示夹具,使得气缸直径缩小至直接作用式气缸直径的近?.。

2)用气动夹具代替液压夹具

气动夹具的优点是介质清洁,可以说是一种“准绿色”夹具;缺点是系统压力不可能太高,因而往往造成夹具体积过于庞大。而液压夹具在上述两个方面的特点与气动夹具基本相反。利用本文提出的机构,在很多情况下可以用气动夹具来代替液压夹具,这在一定程度上适应了现代制造技术对夹具绿色化的发展要求。

3)要求输出力方向与气缸或液压缸轴线相垂直的场合

工程实践中经常碰到一些夹具因为结构原因,需要输出力方向与气缸的轴线相垂直。采用本文所示夹具均能较好地解决这一问题。

5 夹具特点

本文提出的基于斜楔增力自锁机构的冲击式气动夹具,具有以下特点:

(1)结构较为紧凑,刚性较好;

(2)利用两级增力机构的力放大功能,在输出力一定的条件下,可显著降低气动系统的压力,或显著减小整个系统的体积。在系统压力一定的条件下,则可显著提高输出力;

(3)在气动夹具中,利用机构的自锁功能,在需要长时间保持作用力的场合,可以让提供压缩气体的设备停止工作,节能效果显著;

(4)利用自锁机构虽然可以实现节能,但是在夹具复位的过程中必需克服较大的工作阻力,对系统压力要求较高。为了降低系统压力,对气缸的结构作了创新性设计,引入冲击力的作用,较好地解决了这一矛盾,同时实现了节能目的。

参考文献:

[1] 林文焕,陈本通.机床夹具设计[M].北京:国防工业出

版社,1987.

[2] 钟康民,等.钢球增力液压夹具[J].制造技术与机床,

1999(11):47-48.

[3] 钟康民,偏心夹紧流体传动夹具[J].新技术新工艺,2003

(12).

[4] Edward G.Hoffman.Jig and Fixture Design[M].Fourth

Edition.Albany,USA:Delmar Publishers,1996.

[5] 现代机械制造工艺装备标准应用手册编委会.现代机械

制造工艺装备标准应用手册[M].北京:机械工业出版社,1997.

47液压与气动2006年第1期

夹具课程设计说明书

————————————————————————————————作者: ————————————————————————————————日期:

洛阳理工学院课程设计说明书 课程名称:机械制造装备设计 设计课题:钻床夹具设计 专业:机械设计制造及其自动化 班级:B080205 姓名:史俊南 学号:B08020521 2012年月 日?

课程设计任务书 机械工程系机械设计制造及其自动化专业 学生姓名史俊南班级 B080205 学号B08020521 课程名称:机械制造装备设计 设计题目: 钻床夹具设计??? 课程设计内容与要求: 内容: 为所示支架设计一套钻模夹具,便于摇臂钻床的加工。 设计要求: 1.在摇臂钻床上加工Φ12的通孔。 2.要求绘制A1夹具装配图一张,,零件图一张,说明书一份。 3.夹具设计要求合理,有利提高加工精度,保证加工质量,降低加工成本,提高劳动生产率和减轻工人的劳动强度,便于批量生产。 设计(论文)开始日期 2012年2月19日指导老师: 设计(论文)完成日期 2012年3月2日张老师 2012年月日

课程设计评语 机械工程系机械设计制造及其自动化专业 学生姓名史俊南班级B080205学号B08020521 课程名称机械制造装备设计 设计题目钻床夹具设计 指导老师张老师 课程设计篇幅: 图纸二张 说明书 17 页 指导教师评语: 年月日指导教师:

?目录 序言--------------------------------------------------------------------------------------4 1.专用夹具设计---------------------------------------------- ---------------------5 1.1设计前的准备工作---------------------------------------------------------------5 1.1.1. 明确工件的年生产纲领-----------------------------------------------------5 1.1.2. 熟悉工件零件图和工序图--------------------------------------------------5 1.1.3.加工方法-----------------------------------------------------------------------6 1.2.总体方案的确定--------------------------------------------------------------6 1.2.1.定位方案--------------------------------------------- --------------------------6 1.2.2选择加紧机构--------------------------------------------- ---------------------6 1.2.3选择导向装置------------------------------------------------------------------7 1.2.4.夹具体--------------------------------------------------------------------------8 1.3.绘制夹具装配图-------------------------------------------- --------------------9 1.3.1. 制图比例的选择-------------------------------------------------------------9 1.3.2. 定位、夹紧、导向,夹具体----------------------------------------------9

优秀设计 课程设计说明书 题目:“偏心套”的加工工艺及φ60+00.043工装夹具设计 班级: 姓名: 指导老师: 完成日期: 序言 机械工业是一种基本工业形式,对于我们国家来说,他关系到国计民生的方方面面。近年来机械工业领域向着高精度,高质量,高效率,低成本方发展,数字换,自动化水平日益提高,同时由于机械行业的发展,其他各工业部门也向着高深度迈进,机械工业的发展日趋重要。 机械制造过程及检测,检验中,都要用到大量的夹具。为了到到提高劳动效率,提高加工精度,减少废品,扩大机床的工艺范围,改善操作的劳动条件,如何设计好夹具成了机械制造的一项重要任务。 机床夹具是夹具中的一种,将其固定到机床上,可以可以使被加工工件对刀具与机床保持正确的相对位置,并克服切削力的影响,使加工顺利进行,机床夹具分为通用夹具和专用夹具两种。 夹具设计中的特点 1.夹具的设计周期较短,一般不用进行强度和刚度的计算。 2.专用夹具的设计对产品零件有很强的针对性。 3.“确保产品加工质量,提高劳动生产率”是夹具设计工作的主要任务,加工 质量包括被加工表面的本身精度和位置精度,后者主要用夹具来保证。 4.加紧装置的设计对整个夹具的结构据有一定的影响,设计一个好德夹具可以 减少废品率。 因此,夹具设计要求保证以下几个条件:

1.夹具的结构应与其用途及生产规模相适应。 2.保证工件的精度。 3.保证使用方便和安全。 4.真确处理作用力的平衡问题。 5.注意结构的工艺性,便于制造和维修,注意夹具与机床,辅助工具,刀具和 量具之间的联系。 在机械制造中,为了适应新产品的不断发展要求,因此,夹具设计过程中有朝着以下方向发展的趋势: (1)发展通用夹具的新品种 A.由于机械产品的加工精度日益提高,因此需要发展高精度通用夹具。 B.广泛的采用高效率夹具,可以压缩辅助时间,提高生产效率。 (2)发展可调式夹具 (3)推广和发展组合家具及拼拆夹具。 (4)加强专用夹具的标准化和规范化。 (5)大力推广和使用机械化及自动化夹具。 (6)采用新结构,新工艺,新材料夹具设计和制造夹具 (7)本设计是属于工艺夹具设计范围,机械加工工艺设计在零件的加工制造过程中有着重要的作用。工艺性德好坏,之间影响着零 件的加工质量及生产成本,在设计中为了适应大批量的生产情况, 以提高产品的生产效率,在设计中所采用的零件尽量采用标准件, 可以降低产品的生产费用。 机械制造工艺学课程设计是我们在大学的全部基础课、技术课以及大部分专业课之后进行的。这是我们在毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合实习中学到的实践知识,独立地分析和解决工艺问题,初步具备了设计一个中等复杂程度零件(偏心套)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术

xxx毕业论文 摘要 本文研究的是汽车左前纵梁及轮罩的焊接夹具设计问题,要求使工件定位迅速,装夹迅速,省力,减轻焊件装配定位和夹紧时的繁重体力劳动。实现机械化,使焊接条件较差的空间位置焊缝变为焊接条件较好的平焊位置,劳动条件的改善,同时也有利于提高焊缝的质量。 本文首先分析了汽车左前纵梁及轮罩焊装夹具设计的必要性和可行性;然后围绕左前纵梁及轮罩焊装夹具设计这一核心,通过对汽车焊装生产线、汽车焊装夹具的结构特点进行分析,归纳了焊装夹具的设计步骤和要点;重点对汽车左前纵梁及轮罩焊接夹具的设计,包括定位器的设计,夹具体设计,夹紧装置的设计。其中,定位器的设计是保证焊件在夹具中获得正确装配位置的零件和部件,应利用先装好的零件作为后装配零件某一基面上的定位支撑点,可以减少定位器的数量,提高装配精度;夹具体的设计是通过控制焊件角变形的夹紧力计算和控制焊件弯曲变形的夹紧力计算来确定的,通过公式计算得出拘束角变形所需的单位长度(焊缝)夹紧力,再根据焊件形状、尺寸来完成夹具体的设计。 夹紧装置的设计是本文设计的重中之重,这次设计的主要核心是通过气缸来改善传统手动夹紧的的繁重体力消耗以提高生产效率。根据要求,设计气缸主要是对工件的夹紧,合理的气缸选择,合理的气动原理思路,极大地提高了生产效率和产品质量。 关键词:工装; 夹具;汽动;焊接

Abstract This study is the car left front rail and wheel cover welding fixture design, requirement for a workpiece positioning rapidly and clamping quickly, effort, reduce welding assembly positioning and the clamping heavy manual labor. Realization of mechanization, make for better conditions for the downhand welding position welding, improve working conditions and to improve the welding quality of poor condition of the space position of welding seam welding. This paper first analyzes the car left front longitudinal beam and the wheel cover the necessity and feasibility of welding fixture design, and then around the left front rail and wheel cover welding fixture design of the core, according to structural characteristics of car body welding production line, automobile welding fixture analysis, summed up the welding fixture design steps and main points; key to car left front longitudinal beam and the wheel cover welding fixture design, including locator design, clip specific design and clamping device design. Among them, design of locator is guarantee welding fixture in China obtain accurate position of the assembly of parts and components, should use first loaded parts as assembly parts a base surface positioning supporting point, can reduce the locator number to enhance the assembly precision; to clamp the specific design is by the angle to control the welding deformation of the clamping force calculation and control of welding a bending deformation of the clamping force calculation to determine the, through the formula calculation show that angle restraint deformation required per unit length (weld) clamping force, then according to the welding shape, size to complete specific design clamp. Clamping device design is the most important in this paper, the main core of this design is through the cylinder to improve the traditional manual clamping of the heavy manual to improve production efficiency. According to the requirements, the design of the cylinder is mainly for the clamping of the workpiece, a reasonable choice of the cylinder, a reasonable aerodynamic principle of thinking, greatly improving the production efficiency and product quality. Key words: Tooling;fixtures;pneumatic;welding

洛阳理工学院 课程设计说明书 课程名称:机械制造装备设计 设计课题:钻模夹具设计 专业:机械设计制造及其自动化班级: 姓名:

课程设计任务书 机械工程系机械设计制造及其自动化专业 学生姓名:班级:学号: 课程名称:机械制造装备设计 设计题目:钻模钻削夹具设计 课程设计内容与要求: 内容: 见A4图为所示加工弯板,设计一套钻模夹具,便于摇臂钻床的加工。 设计要求: 1.在摇臂钻床上加工2-Φ12的通孔。 2.要求绘制A1夹具装配图一张,A3夹具中零件图一张,A4加工零件图一张,说明书一份。 3.夹具设计要求合理,有利提高加工精度,保证加工质量,降低加工成本,提高劳动生产率和减轻工人的劳动强度,便于批量生产。 设计(论文)开始日期2012年月日指导老师: 设计(论文)完成日期2012年月日 年月日

课程设计评语 机械工程系机械设计制造及其自动化专业 学生姓名:班级:学号: 课程名称:机械制造装备设计 设计题目:钻模钻削夹具设计 指导老师: 课程设计篇幅: 图纸三张 说明书18 页 指导教师评语: 年月日指导老师 洛阳理工学院

目录 绪论 (1) 第一章夹具的发展概况 (2) 第二章专用夹具设计 (4) 2.1设计前的工作准备 (4) 2.1.1 明确工件的年生产纲领 (4) 2.1.2 熟悉工件零件图和工序图 (4) 2.1.3加工方法 (5) 2.2总体方案的确定 (5) 2.2.1 定位方案 (5) 2.2.2 夹紧机构 (6) 2.2.3 选择导向装置 (8) 2.2.4 夹具体 (9) 2.3绘制夹具装配图 (11) 2.3.1 定位、夹紧、导向、夹具体 (11) 2.4夹具精度的验算 (13) 2.4.1误差分析 (13) 2.4.2误差计算 (14) 第三章方案设计论证 (15) 3.1设计思路 (15) 3.2设计方法与结果 (15) 致谢 (16) 感想 (17) 参考文献 (18)

气动扳手的安全操作规程 一、操作规程 1、操作人员在使用前需熟悉其性能、结构,理 解使用说明书内容和相关规范要求,方可使用。 2、操作人员和维修人员应按规定穿戴好紧身衣 服,不允许戴首饰、围巾、领带,严禁手动扳手出气口 指向人。 3、气动扳手的最大供气压不允许超过规定值, 在供气压力超过工具额定使用压力时应使用调压阀。 4、供气软管应选用耐压并有耐油内表面和耐磨 外表面的软管,软管应牢固的固定于接头上。并远离油、热表面和化学品场所使用。 5、气动扳手、供气软管、接头、应定期进行安 全检查,发现异常时,要及时进行维修或更换。 6、维修应切断气源,更换零部件,应使用原厂 品牌件,并不允许改动气动扳手原结构。 7、套头没完全套住螺母,严禁按动开关。 8、开机时,应给气动扳手施加一定的轴向推力,确保工作时螺母套筒不易甩出。 8、套头联接必须用特制销钉联接并用胶圈密封。

9、禁止带风(不闭风阀)装卸气动扳手套头和带风清洗气动扳手。 10、各种设备未经有关负责人的允许,任何人不准擅自开动或送风。 11、各种设备用完后拨下快速接头清洗干净妥善保管。 12、使用时,不要超负荷,不要高速空转,以防机械过早磨损。 13、使用气动扳手拆、装机械螺母作业时,应先行将套筒套入待拆卸螺母,并根据螺母旋转向要求,轻点开关试动,确认旋转方向正确。工作时,手应无处气动扳手的旋转部件,避免造成工作伤害,切勿鲁莽操作,严禁重力碰撞。 14、工作完毕,应及时关闭供气管路阀门,清洁机具,将气管盘旋放回原位。 二、气动扳手使用注意事项 1. 转向开关:切换不灵活时,不得强行切换,请将气动扳手与工位脱离,切换成功后再回到工位; 2. 保持扳手驱动头和被锁物同轴线对准; 3. 反力臂挂靠与取开:请务必保持反作用力臂与抵挡物可靠的平面接触,按说明书上的示意图取挂靠点; 4. 反力臂发生磨损的处理:如有变形,不得继续使用,

前言 随着科学技术的发展,各种新材料、新工艺和新技术的不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和复杂的零件加工的生产率及加工精度。特别是计算机技术的迅速发展,极大的推动了机械加工工艺的进步使工艺过程的自动化达到了一个新的阶段。 工具是人类文明进步的标志。自20世纪末以来,现代制造技术与机械制造工艺自动化得到了很好的发展。但工具(含刀具、夹具、量具与辅具等)在不断的革新中,起功能仍然十分显著。机床夹具是一种装夹工件的工艺设备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。在各种金属切削机床上用于装夹工件的工艺设备成为机床夹具,如车床上使用的三爪自定心卡盘、四爪卡盘,铣床上使用的平口虎钳等。现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着工件的加工精度、劳动生产率和产品的制造成本等。因此,无论是在传统制造还是现代制造工艺系统中,夹具都是重要的工艺装备。 一、夹具的功能 1.保证加工质量使用机床夹具的首要任务是保证加工精度,特别是保证被加工工件加工面与定位面之间以及被加工表面相互之间的位置精度。使用机床夹具后,这种精度主要靠夹具和机床来保证,不再依赖工人的技术水平。 2.提高生产效率,降低生产成本使用夹具后可减少划线、找正的辅助时间,且易实现多件、多工位加工。在现代机床加工中,广泛采用气动、液动等机动加紧装置,可是辅助时间进一步减少。 3.扩大机床工艺范围在机床上使用夹具可使加工变得方便,并可扩大机床的工艺范围。例如,在机床或钻床上使用镗模,可以代替镗床镗孔。又如,使用靠模夹具,可在车床或铣床上进行仿形加工。 4.减轻工人劳动强度,保证安全生产。

课程设计说明书 题目:“偏心套”的加工工艺及φ60+00.043工装夹具设计 班级: 姓名: 指导老师: 完成日期: 序言 机械工业是一种基本工业形式,对于我们国家来说,他关系到国计民生的方方面面。近年来机械工业领域向着高精度,高质量,高效率,低成本方发展,数字换,自动化水平日益提高,同时由于机械行业的发展,其他各工业部门也向着高深度迈进,机械工业的发展日趋重要。 机械制造过程及检测,检验中,都要用到大量的夹具。为了到到提高劳动效率,提高加工精度,减少废品,扩大机床的工艺范围,改善操作的劳动条件,如何设计好夹具成了机械制造的一项重要任务。 机床夹具是夹具中的一种,将其固定到机床上,可以可以使被加工工件对刀具与机床保持正确的相对位置,并克服切削力的影响,使加工顺利进行,机床夹具分为通用夹具和专用夹具两种。 夹具设计中的特点 1.夹具的设计周期较短,一般不用进行强度和刚度的计算。 2.专用夹具的设计对产品零件有很强的针对性。 3.“确保产品加工质量,提高劳动生产率”是夹具设计工作的主要任务,加工 质量包括被加工表面的本身精度和位置精度,后者主要用夹具来保证。 4.加紧装置的设计对整个夹具的结构据有一定的影响,设计一个好德夹具可以 减少废品率。 因此,夹具设计要求保证以下几个条件: 1.夹具的结构应与其用途及生产规模相适应。

2.保证工件的精度。 3.保证使用方便和安全。 4.真确处理作用力的平衡问题。 5.注意结构的工艺性,便于制造和维修,注意夹具与机床,辅助工具,刀具和 量具之间的联系。 在机械制造中,为了适应新产品的不断发展要求,因此,夹具设计过程中有朝着以下方向发展的趋势: (1)发展通用夹具的新品种 A.由于机械产品的加工精度日益提高,因此需要发展高精度通用夹具。 B.广泛的采用高效率夹具,可以压缩辅助时间,提高生产效率。 (2)发展可调式夹具 (3)推广和发展组合家具及拼拆夹具。 (4)加强专用夹具的标准化和规范化。 (5)大力推广和使用机械化及自动化夹具。 (6)采用新结构,新工艺,新材料夹具设计和制造夹具 本设计是属于工艺夹具设计范围,机械加工工艺设计在零件的加工制造过程中有着重要的作用。工艺性德好坏,之间影响着零件的加工质量及生产成本,在设计中为了适应大批量的生产情况,以提高产品的生产效率,在设计中所采用的零件尽量采用标准件,可以降低产品的生产费用。 机械制造工艺学课程设计是我们在大学的全部基础课、技术课以及大部分专业课之后进行的。这是我们在毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合实习中学到的实践知识,独立地分析和解决工艺问题,初步具备了设计一个中等复杂程度零件(偏心套)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。因此,它在我们大学生活中占有重要地位。就我个人而言,我也希望通过这次设计对自己未来将从事的工作进行一次适应性心理,从中锻

气动扳手和螺丝刀使用方法 一、用途 拧紧或旋松螺钉用的气动工具、拧紧或旋松螺栓用的气动工具 气动扳手被广泛应用在许多行业,如汽车修理,重型设备维修,产品装配(通常称为“脉冲工具”和专为精确的扭矩输出),重大建设项目,以及其他任何一个地方的高扭矩输出需要。 二、分类 气动扳手是用压缩空气作为动力来运行。有的装有调节和限制扭矩的装置,称为全自动可调节扭力式。简称(全自动气动扳手)有的无以上调节装置,只是用开关旋钮调节进气量的大小以控制转速或扭力的大小。称为半自动不可调节扭力式。简称(半自动气动扳手)。主要用于各种装配作业。有气动马达,捶打式装置或减速装置几大部分组成。由于它的速度快、效率高、温升小、已经成为组装行业必不可缺的工具。形式有半自动捶打式,全自动扭力控制式。操作启动模式有下压式,手按式分别。 1).半自动捶打式气动扳手 1、在达到设定扭力后不会自动刹车的气动扳手,称之为半自动捶打式气动扳手。通常半自动设计为手按式且内部装有击锤进行螺丝锁付。 2、半自动捶打式气动扳手通常结构简单,耐用,但无扭力控制,通常用在大型螺丝且锁付扭力要求不严格的场合如: 摩托车、汽车、轮船、钢构等。 2).全自动气动扳手 1.在达到设定扭力后能够完全自动刹车并停止运转的气动起子称为全自动气动扳手。 2、全自动气动扳手结构相对复杂,有马达、离合器、减速、闭气刹车等装置构成。通常用在小型螺丝且锁付扭力要求较严格的场合如:

电子电器、家电等。 3).手按式气动扳手 操作启动模式需用手指按住启动杠杆,或压板按钮等。 4).下压式电动扳手 操作启动模式无需用手指按住启动杠杆,或压板按钮等。直接对准工件压下就可启动。 三、组成及原理 气动螺丝刀的组成 通过压缩空气来驱动螺丝刀,在制造行业中的应用广泛,俗称风批。气动螺丝刀外壳多为金属材质,手感要比电动的稍差,但金属外壳防静电性能较好。 转速一般为1000-2800r/min左右,因马达是靠高压气体做驱动所以长时间高频率的操作不会发烫。 扭力精度: 采用机械制动,且气源压力的变化会影响起子的扭力稳定,所以误大些一般重复精度为5%-3%左右。(若加装空气调理器,会好些)能耗: 采用压缩气体作动源只要空气管路部置合理每只起子的耗气量在 0.28㎡/min左右,相对更加节能环保。 维护成本: 耗材较少,只要平时注意保养加油,一般在一年内只需换风叶,。 优点: 主要在于工作速度快,安全性高,防静电,故障率低,寿命长,节能环保;

目录 前言 (1) 第一章零件图分析(一)零件的作用7 (二)设计任务 (7) (三)零件的工艺分析………………………………… .8 第二章确定毛坯.绘制毛坯简图 (一)毛坯种类确定 (8) (二)毛坯的形状及尺寸的确定 (8) (三)确定毛坯尺寸公差和机械加工余量 (9) 第三章设计零件的加工工艺规程(一)零件的结构 (10) (二)基面选择... .. (10) (三)确定工艺路线 (12) 第四章夹具设计 (一)定位方案 (19) (二)夹紧方案 (19) (三)夹具设计及操作的简要说明 (19) 总结 (20) 参考文献 (21)

前言 一、机床夹具在机械加工中的作用 对工件进行加工时,为了保证加工要求,首先要使工件相对于刀具及机床有正确的位置,并使这个位置在加工过程中不因外力的影响而变动。为此,在进行机械加工前,首先要将工件装夹好。 工件的装夹方法有两种:一种是工件直接装夹在机床的工作台或花盘上;另一种是工件装夹在夹具上。 采用第一种方法夹工件时,一般要先按图样要求在工件表面划线,划出加工表面的尺寸和位置,装夹时用划针或百分表找正后再夹紧。这种方法无需专用装备,但效率低,一般用于小批生产。批量较大时,大都用夹具装夹工件。 用夹具装夹工件有下列优点: (1)能稳定地保证工件的加工精度用夹具装夹工件时,工件相对于刀具及机床的位置精度由夹具保证,不受工人技术水平 的影响,使一批工件的加工精度趋于一致。 (2)能提高劳动生产率使用夹具装夹工件方便、快速,工件不需要划线找正,可显著地减少辅助工时,提高劳动生产率; 工件在夹具中装夹后提高了工件的刚性,因此可加大切削用量,

汽车座椅骨架的焊接夹具毕业设计说明书 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

摘要 本文研究的是汽车座椅骨架的焊接夹具设计问题,要求使工件定位迅速,装夹迅速,省力,减轻焊件装配定位和夹紧时的繁重体力劳动。实现机械化,使焊接条件较差的空间位置焊缝变为焊接条件较好的平焊位置,劳动条件的改善,同时也有利于提高焊缝的质量。 本文首先分析了汽车座椅骨架焊装夹具设计的必要性和可行性;然后围绕座椅骨架焊装夹具设计这一核心,通过对汽车焊装生产线、汽车焊装夹具的结构特点进行分析,归纳了焊装夹具的设计步骤和要点;重点对汽车座椅骨架夹具的设计,包括基准面的选择,定位器的设计,夹具体设计,夹紧装置的设计。其中,基准面的选择是根据总成件的大小,确定基板的尺寸,然后从标准件库选出合适的基板;定位器的设计是保证焊件在夹具中获得正确装配位置的零件和部件,应利用先装好的零件作为后装配零件某一基面上的定位支撑点,可以减少定位器的数量,提高装配精度;夹具体的设计是通过控制焊件角变形的夹紧力计算和控制焊件弯曲变形的夹紧力计算来确定的,通过公式计算得出拘束角变形所需的单位长度(焊缝)夹紧力q为N,阻挡弯曲变形所需的夹紧力q为208711N,再根据焊件形状、尺寸来完成夹具体的设计。 夹紧装置的设计是本文设计的重中之重,这次设计的主要核心是通过气缸来改善传统手动夹紧的的繁重体力消耗以提高生产效率。根据要求,设计气缸主要是对工件的夹紧,所以应该选择双作用气缸。本文通过公式的计算确定一种缸径D为50mm,另一种缸径D为75mm。合理的气缸选择,合理的气动原理思路,极大地提高了生产效率和产品质量。

气动工具(风炮)安全操作规程 (ISO45001-2018/ISO9001-2015) 一、目的 规范气动工具的使用方法,提高装配质量和气动工具的使用寿命。 二、使用前安全检查 1、使用前要进行检查,检查刻度值是否是装配零件所需数值。 2、如发现缺少机件和有损坏处及时进行修理,否则不能使用。 3、套头没完全套住螺母,严禁按动开关。 4、禁止带风(不闭风阀)装卸气动扳手套头和带风清洗气动扳手。 5、各种设备未经有关负责人的允许,任何人不准擅自开动或送风。 6、各种设备用完后拨下快速接头清洗干净妥善保管。 7、使用时,不要超负荷,不要高速空转,以防机械过早磨损。 8、在使用中如发现二次冲击,应立即停机检查,禁止在现场(指不清洁处)拆卸,应及时送交修理部门检修。 9、气动扳手分析,定期检查、保养工具,添加黄油于轴承等转动部位,添加机油于气动马达部位。 三、操作步骤 3.1连接空气压缩泵 1、把空气压缩泵拖至现场接电。 2、检查空气压缩泵旋转方向。 3、连接风炮。 3.2风炮操作

1、先行将套筒套入待拆卸螺母,清洁作业轮胎螺丝表面油污,防止打滑或移位. 2、根据螺母旋向要求,轻点开关试动,确认旋转方向正确。 3、开机工作时,应给风炮施加一定的轴向推力,确保工作时螺母套筒不易甩出。 4、在正式运行,套筒没有套住螺母,严禁按动开关,工作时,身体(手)应勿接触气动扳手旋转部件,避免造成工作伤害。 5、切勿鲁莽操作,严禁重力碰撞。 四、安全注意事项 1、在供气压力超过工具额定使用压力时应使用调压阀,操作人和维修人应按规定不要穿戴宽大的衣服,严禁手动扳手出气口指向人。 2、供气软管应选用耐压并具有耐油内表面和耐磨外表面的软管,软管应牢固地固定于接头上。并应远离油、热表面和化学品场所使用。 3、气动扳手、供气软管、接头、卡箍(喉码)应定期进行安全检查,发现有异常时,要及时进行维修或更换。 4、风炮维修后的试运转,应在有防护封闭区域内进行,并只允许短时间(小于1分钟)高速试运转;任何时候切勿长时间高速空转。 5、启动前,首先检查工具及其防护装置完好,夹紧正常,无松脱,工具部分无裂纹;还检查气路密封良好,气管应无老化、腐蚀,压力源处安全装置完好,风管联结处牢固 6、启动时,首先试运转。开动后应平稳无剧烈振动,动态进行检查无误,再行工作。 7、风炮应保持自动关闭阀完好,保证在操作时,只有用力启动开动,才能工作。 8、使用风炮时,须扶住抓紧,手上不能湿滑或有油污,注意力要集中,以防脱落砸

专用钻床夹具的设计 专用夹具的设计过程包括: 1、准备阶段 2、设计阶段 3、绘图阶段 4、标注尺寸、技术要求 5、编写零件明细表 6、绘制非标准夹具零件图 下面以某麦稻联合收割机中的一零件为例,介绍钻床专用夹具的设计过程。 1.1准备阶段 该零件的零件图见图1。 生产类型:中批生产。 毛坯类型:棒料:φ110X15 零件的加工工艺流程见表1。 现要求设计第30道工序的专用钻床夹具。 第30道工序的机械加工工艺卡片见表.2。 机床:Z5125 刀具:φ7钻头(W18Cr4V) 1.2设计阶段 1.根据零件图和工艺过程确定零件定位夹紧方案 根据零件特点,按照工艺过程要求,确定工件定位夹紧方案,设计夹具的总体结构。结果见图2所示。 图 2 根据夹紧方案设计的夹具总体结构

图1 零件图

表1 零件的加工工艺流程

(续)

表 2 第30道工序机械加工工艺卡片

2.定位方案设计 (1)在本设计方案中,工序尺寸为φ85±0.27、φ7 1 .00+,工序基准为孔的中心线。要满足加工要求理 论应限制的自由度为:。 (2)根据工序基准选择φ72孔中心线及工件大端面为定位基准,结合第2章的内容,确定内孔采用 φ72 6 8 g H 的孔轴配合定位,工件大端面用平面定位。通过定位实际限制了工件的五个自由度。 定位元件布置如图3所示。 图 7-3 布置定位元件 (3)定位误差分析 对尺寸φ85±0.27而言,工序尺寸为42.5±0.135。 Δjb : 定位基准为φ72孔中心线,工序基准为φ72孔中心线,基准重合。 故Δjb=0; Δdb : 工件以φ72圆孔定位,为任意边接触。 Δdb =ΔD+Δd+Δmin ΔD=0.046 Δd=0.019 Δmin=0.010 Δdb =0.075 Δdw =Δjb+Δdb =0+0.075=0.075 ΔT=0.27 ΔT/3=0.090 Δdw =0.075<ΔT/3=0.090 对φ71 .00 +而言,因为是钻孔加工,属定尺寸刀具加工,故其由刀具保证。 经校核,该定位方案可行。 3.布置导引元件 (1)确定钻套形式 根据零件的加工特点,钻套形式选用固定钻套,钻套以H7/n6固定在钻模板上。

西南石油大学 机械制造工艺学 课程设计说明书 设计题目:设计“偏心轴”零件的机械加工工艺规程及工艺装备(生产纲领:小批量生产) 班级: 专业: 设计者: 指导教师: 设计日期:2016年6月15日至2016年6月26日

西南石油大学 机械制造工艺课程设计任务书 设计题目:设计“偏心轴”零件的机械加工工艺规程及工艺装备(生产纲领:小批量生产) 设计内容; 产品零件图1张 产品毛坯图1张 机械加工工艺过程卡片1份 机械加工工序卡片1套 家具设计装配套1份 家具设计零件图1~2张 课程设计说明书1份 班级: 专业: 设计者: 指导教师: 设计日期:2016年6月15日至2016年6月26日

序言 机械制造工艺学课程设计是我们学完了大学的全部基础课程,技术基础课以及大部分专业课之后进行的。这是我们在进行毕业设计前对所学各课程的一次深入的综合性连接,也舍一次理论联系实际的训练。因此,它在我们对大学学习生活中占有十分重要的地位。 就我个人而言,我希望通过这次课程设计对自己未来将从事的工作惊醒一次试验性的训练,为今后参加祖国的现代化建设打下一个良好的基础。 由于能力所限,设计上有许多不足之处,恳请各位老师给予指导。 偏心零件的加工是机械加工中的难点,对于象偏心轴承、凸轮等偏大心零件的加工目前普遍采用三爪、四爪卡盘,在普通机床上加工。随着科学技术的不断发展,对偏大心零件的需求越来越多,精度也越来越高,因此对该类偏心夹具的需求也相应的增加,其应用前景广阔。 偏心轴类零件是常见的典型零件之一。按轴类零件结构形式不同,一般可分为光轴偏心、阶梯轴偏心和异形偏心轴等;或分为实心偏心轴、空心偏心轴等。它们在机器中同样用来支承齿轮、带轮等传动零件,以传递转矩或运动。 台阶偏心轴的加工工艺较为典型,反映了偏心轴类零件的大部分内容与基本规律下面就介绍一种偏心轴常用的加工工艺。 二、拟订加工工艺 图A1所示是常见的偏心轴零件。它属于台阶轴类偏心轴,由圆柱面、轴肩、退刀槽、键槽等组成。轴肩一般用来确定安装在轴上零件的轴向位置,各环槽的作用是使用零件装配里有一个正确的位置,并使加工中磨削外圆或车螺纹时退刀方便:键槽用于安装键,以传递转矩。 根据工作性能与条件,该传动轴图样(图A1)规定了主要轴颈M、N,,外圆P、Q 以及轴肩H、I有较高的尺寸、位置精度和较小的表面粗糙度值,并有热处理要求。这些要求必须在加工中给予保证。 (一)、零件图样分析 M N O P

目录 前言1 第一章零件图分析(一)零件的作用 7 (二)设计任务7 (三)零件的工艺分析………………………………… .8 第二章确定毛坯.绘制毛坯简图 (一)毛坯种类确定 (8) (二)毛坯的形状及尺寸的确定 (8) (三)确定毛坯尺寸公差和机械加工余量 (9) 设计零件的加工工艺规程 (一)零件的结构 (10) (二)基面选择....................................................................10(三)确定工艺路线12 第四章夹具设计 (一)定位方案 (19) (二)夹紧方案 (19) (三)夹具设计及操作的简要说明 (19) 总结20

参考文献 (21) 前言 机床夹具在机械加工中的作用 对工件进行加工时,为了保证加工要求,首先要使工件相对于刀具及机床有正确的位置,并使这个位置在加工过程中不因外力的影响而变动。为此,在进行机械加工前,首先要将工件装夹好。 工件的装夹方法有两种:一种是工件直接装夹在机床的工作台或花盘上;另一种是工件装夹在夹具上。 采用第一种方法夹工件时,一般要先按图样要求在工件表面划线,划出加工表面的尺寸和位置,装夹时用划针或百分表找正后再夹紧。这种方法无需专用装备,但效率低,一般用于小批生产。批量较大时,大都用夹具装夹工件。 用夹具装夹工件有下列优点: 能稳定地保证工件的加工精度用夹具装夹工件时,工件相对于刀具及机床的位置精度由夹具保证,不受工人技术水平的影响,使一批工件的加工精度趋于一致。

能提高劳动生产率使用夹具装夹工件方便、快速,工件不需要划线找正,可显著地减少辅助工时,提高劳动生产率;工件在夹具中装夹后提高了工件的刚性,因此可加大切削用量,提高劳动生产率;可使用多件、多工位装夹工件的夹具,并可采用高效夹紧机构,进一步提高生产率。 能扩大机床的使用范围 (4)能降低成本在批量生产中使用夹具后,由于劳动生产率的提高、使用技术等级较低的工人以及废品率下降等原因,明显地降低了生产成本。夹具制造成本分摊在一批工件上,每个工件增加的成本是极少的,远远小于由于提高劳动生产率而降低的成本。工件批量愈大,使用夹具所取得的经济效益就愈显著。 机床夹具的分类 机床夹具的种类繁多,可以从不同的角度对机床夹具进行分类。常用的分类方法有以下几种。 按夹具的使用特点分类 通用夹具已经标准化的,可加工一定范围内不同工件的夹具,称为通用夹具,如三爪定心卡盘、机床用平口虎钳、万能分度头、磁力工作台等。这些夹具已作为机床附件的专门工厂制造供应,只需选购即可。 (2)专用夹具专门为某一工件的某道工序设计制造的夹具,称为专用夹具。专用夹具一般在批量生产中使用。 (3)可调夹具夹具的某些元件可调整或可更换,以适应多种工件

序言 综合模块(机制工艺及夹具)课程设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。这次设计使我能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的课程设计及未来从事的工作打下了良好的基础。 这次课程设计中,我所选的零件是“手柄”,完成该零件的机械加工工艺规程的编制及工艺装备的设计。在加工时,零件的配合部分需进行精加工,保证其配合准确,提高车床的综合性能,又因为被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。 由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。 一、零件的分析及生产类型的确定 1、零件的生产类型 依设计题目知:Qn=5000件/年; 结合生产实际,备品率α和废品率β可以取为α=5%,β=0.5%。由此可得,该零件的生产纲领

年 件/ 5513 0.5%) (1 %) 5 (1 5000 ) + )(1 + Qn(1 = N = + + ? = βα 查表可知其属轻型零件,生产类型为中大批量生产。 二、零件毛坯的设计 1、选择毛坯 根据生产纲领可知,手柄属中大批量生产,零件形状为全圆柱体,可选零件材料为45,毛坯制造选用铸造毛坯,这样毛坯与成品相似,加工方便,省工省料。为了提高生产率,铸造方法选用砂型铸造,且为机器造型。 2、确定毛坯尺寸 适用于机械加工表面粗糙度Ra≥1.6μm。Ra<6.3μm的表面,余量要适当增大。 分析零件,各加工表面均为Ra≥1.6μm,因此这些表面的毛坯尺寸只需要将零件的尺寸加上余量值即可。 图2:根据零件尺寸计算的毛坯尺寸 三、零件的加工工艺设计 1、定位基准的选择 本零件是不规则多孔零件体,其右端面是设计基准(亦是装配基准和测量基准),为了避免由于基准不重合而产生的误差,应选右端面为定位基准,即遵循“基准重合”的原则。 2、零件表面加工方法的选择

常州机电职业技术学院 毕业设计(论文)说明书 作者:学号: 系部: 专业: 题目:偏心套加工工艺及夹具设计 指导者: 评阅者: 年月

毕业设计(论文)中文摘要

毕业设计(论文)外文摘要

目录 目录 (1) 1 序言 (2) 2 零件的分析 (4) 2.1零件的形状 (4) 2.2零件的工艺分析 (4) 3 工艺规程设计 (5) 3.1 确定毛坯的制造形式 (5) 3.2 基面的选择 (5) 3.3 制定工艺路线 (5) 3.3.1 工艺路线方案一 (5) 3.3.2 工艺路线方案二 (6) 3.3.3 工艺方案的比较与分析 (6) 3.4 选择加工设备和工艺装备 (7) 3.4.1 机床选用 (7) 3.4.2 选择刀具 (7) 3.4.3 选择量具 (7) 3.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (7) 3.6确定切削用量及基本工时 (8) 4 磨夹具设计 (14) 4.1 磨夹具设计要求说明 (14) 4.2夹具的设计要点 (14) 4.3 定位机构 (14) 4.4夹紧机构 (14) 4.5零件的加工误差分析 (15) 4.6 确定夹具体结构尺寸和总体结构 (16) 4.7 夹具简单使用说明 (16) 5 铣槽夹具设计 (18) 2.1研究原始质料 (18) 2.2定位基准的选择 (18) 2.3 切削力及夹紧分析计算 (18) 2.4 误差分析与计算 (19) 2.5 夹具设计及操作的简要说明 (20) 总结 (21) 致谢 (22) 参考文献 (23)

1 序言 偏心套零件加工工艺及钻床夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等的基础下,进行的一个全面的考核。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证尺寸证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。 本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。