第 1 页共 28 页

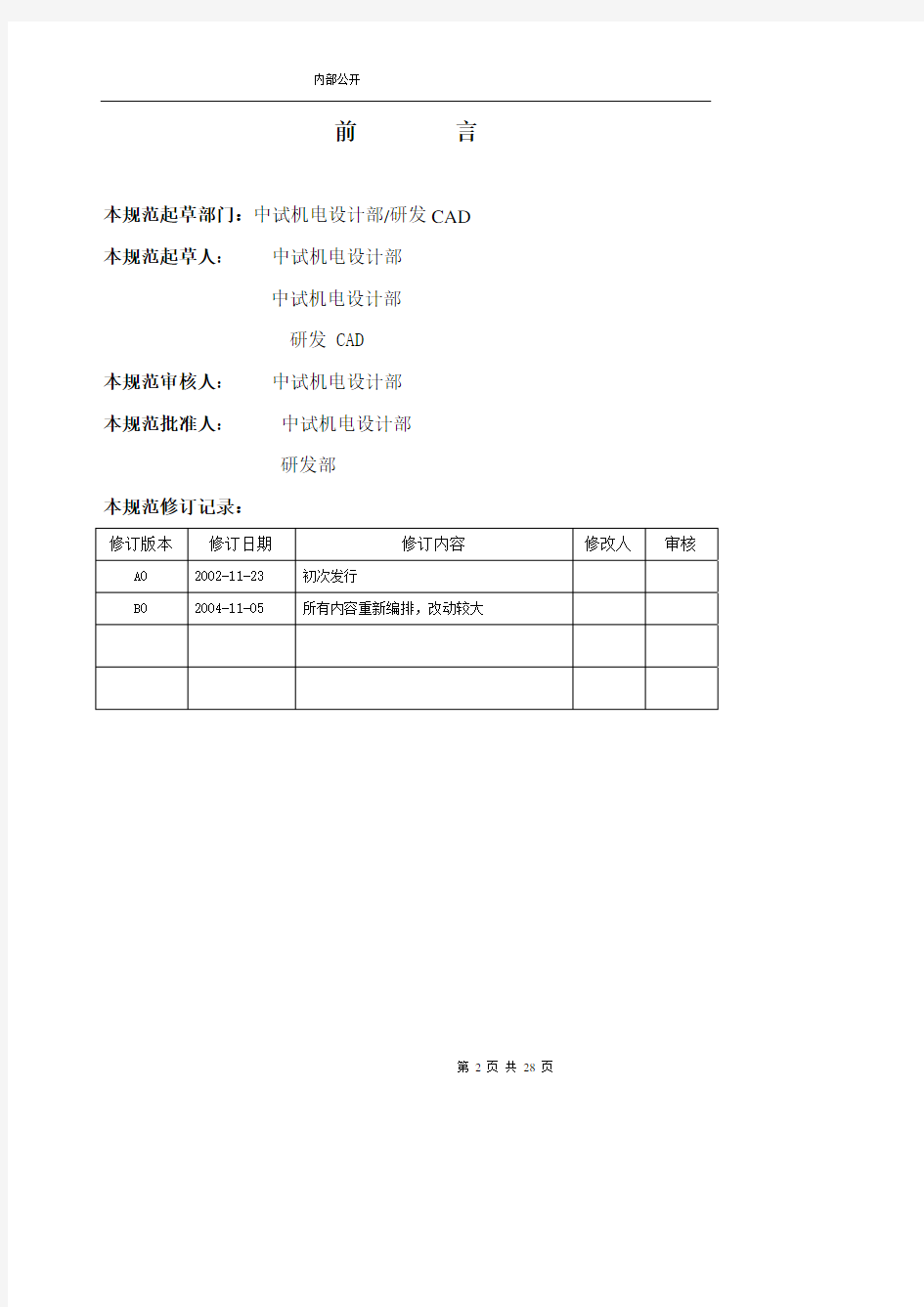

前言

本规范起草部门:中试机电设计部/研发CAD

本规范起草人: 中试机电设计部

中试机电设计部

研发 CAD

本规范审核人: 中试机电设计部

本规范批准人: 中试机电设计部

研发部

本规范修订记录:

修订版本修订日期修订内容修改人审核A0 2002-11-23 初次发行

B0 2004-11-05 所有内容重新编排,改动较大

第 2 页共 28 页

目 录

1目的 (4)

2范围 (4)

3定义 (4)

4引用标准和参考资料 (4)

5PCB设计的一般要求 (4)

5.1 PCB的层间结构 (4)

5.2 铜箔厚度选择 (4)

5.3 PCB纵横比和板厚的要求 (5)

5.4 过孔焊盘 (5)

5.5 PCB的通流能力 (6)

5.6 丝印设计 (7)

5.7 阻焊设计 (8)

5.8 表面处理 (10)

5.9 PCB的组合连接方式 (11)

5.10 拼板方式 (12)

5.11 孔设计 (14)

5.12 PCB的板边禁布区和倒角要求 (15)

5.13 覆铜设计工艺要求 (16)

5.14 尺寸和公差的标注 (17)

5.15 基准点 (17)

6器件布局要求 (19)

6.1 通用要求 (19)

6.2 SMD元件的布局要求 (20)

6.3 插件元件布局要求 (24)

6.4 通孔回流焊接的布局要求 (24)

6.5 压接器件的布局要求 (25)

6.6 背板器件布局要求 (25)

7布线设计 (25)

8BGA设计指引 (27)

8.1 BGA布局要求 (27)

8.2 BGA基准点要求 (27)

8.3 BGA焊盘设计 (27)

8.4 BGA布线设计 (27)

8.5 BGA区域导通孔的阻焊设计 (28)

第 3 页共 28 页

1目的

本规范规定了PCB的相关工艺设计要求,是CAD设计兼顾DFM/DFR工艺要求的保证。

2范围

本规范规定了PCB的相关工艺设计要求,是CAD设计兼顾DFM/DFR工艺要求的保证,适用于CAD设计的各阶段。

3定义

细间距器件:指引脚间距小于或等于0.5mm的翼型引脚器件,焊球间距小于或等于0.8mm的面阵列器件。

PCB TOP面:指PCB的主面,即PCBA的主要器件面,相对的一面为PCB的BOTTOM面。

4引用标准和参考资料

下列文件中的条款通过本标准的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。

序号 编号 名称

1 IPC-2221 印制电路板通用标准

2 IPC-2222 刚性有机印制电路板部分设计标准

3 IPC-A-610 电子组件的检验标准

4 IPC-CM-770 印制电路板元件贴装

5 IPC-SM-782 表面组装设计和焊盘图形标准

6 QB-HN-0029-2002 元器件工艺技术规范

7 QB-HN-0033-2003 焊盘图形库设计规范

8 QB-HN-0037-2003 PCB结构要素图规范

5PCB设计的一般要求

5.1PCB的层间结构

a)原则上应该采用对称结构设计。对称的含义包括:介质层厚度及种类、铜箔厚度、图形分

布类型(大铜箔层、线路层)的对称。

b)考虑电压击穿问题,正常情况下推荐介质层厚度设计值为≥0.1mm。

5.2铜箔厚度选择

选择铜箔厚度时,要注意铜箔厚度与线宽/线距有关,如下图表所示:

第 4 页共 28 页

基铜厚度(oz/Ft2)公制(μm) 最小线宽 a(mil)最小线间距 b(mil)

5 175 11 15

4 140 12 12

3 105 10 10

2 70 8 8

1 35 6 6

0.5 18 4 4

说明:

a)内层铜厚一般要求大于或等于0.5oz;

b)一般成品铜厚:内层成品铜的厚度等于基铜的厚度;表层成品铜的厚度等于基铜的厚度加

上0.5oz。

5.3PCB纵横比和板厚的要求

推荐的最大PCB纵横比为10,如果PCB纵横比大于10,需要考虑PCB供应商是否有生产能力。

说明:

PCB纵横比(Aspect Ratio)= PCB的厚度 / 钻孔的直径

钻孔孔径(金属化孔) = 成品孔径+0.05~0.1mm

钻孔孔径(非金属化孔) = 成品孔径

推荐的板厚范围是0.4mm 到 5mm.

5.4过孔焊盘

5.4.1导通孔(via)焊盘尺寸

a)外层焊盘环宽(A)要大于5mil,内层焊盘环宽(A)要大于8mil, 推荐导通孔孔径及焊盘尺寸

如下:

导通孔孔径(mil)

最小导通焊盘直径 (mil)

外层内层

20

8 20

28

10 20

28

12 24

34

16 28

40

20 35

第 5 页共 28 页

A

b)推荐反焊盘大小尺寸≥过孔焊盘+20MIL。

5.4.2走线与金属化孔间的最小间隙

推荐的走线距金属化孔最小间隙 (c) 是8mil;

内层走线距金属化孔最小间隙极限值 (c) 为4mil;

表层走线距金属化孔最小间隙极限值 (c) 为5mil;

5.5PCB的通流能力

可以用以下的两张图表,计算不同的温升温度,铜箔的通流能力。这里讲的温升温度,指的是设备的工作温度和室温的温度差。在以下条件下,要做降额处理:

a)考虑到PCB的铜箔厚度的制造公差,走线宽度的制造公差,降额10%。

b)板厚小于0.8mm,或者铜箔厚度大于108um, 降额15%。

第 6 页共 28 页

外层通流能力 X:铜箔的截面积 (mil2)Y:电流(安培)

内层通流能力 X:铜箔的截面积(mil)Y:电流(安培)5.6丝印设计

5.6.1丝印的内容包括:

a)PCB的名称/PCB的版本号

b)元器件外形框

c)元器件的序号

d)元器件的极性和方向标志

e)条码框

f)插入PCB的名称(母板)

g)插针的位置序号

第 7 页共 28 页

h) 安装孔位置代号

i) 元器件第1脚的位置代号 j) 过板方向 k) 光纤盘绕方向 l) 防静电标志等

5.6.2 丝印大小

为了确保所有字母、数字和符号在PCB 上便于识别,器件的丝印的线宽必须大于5mils,字符高度最小40mil,宽度最小28mil;对于BGA 等需要标注管脚号的,管脚号的字符丝印高度最小31mil,宽度最小23mil;板名和版本必须大于100mils。 5.6.3 丝印之间的距离

丝印之间的距离至少为8mils 以免互相重叠;丝印不允许与焊盘、基准点重叠,以防止丝印被削掉不能识别,二者之间至少有8mils 的间距;所有丝印(含位置序号、方向标识、极性、第一脚标志等)不能被元器件或拉手条等遮盖。 5.6.4 丝印的字符串的排列

丝印的字符串的排列应遵循从左至右,从上到下的原则。 5.6.5 丝印的位置

每一块PCB 都要有条码框;条码框在PCB 上水平或垂直放置,不推荐倾斜放置;一般按PCBA 的装配方式:机架插板―――条码框放在BOTTOM 面; 盒式产品―――TOP 面。如果是单面布局的PCB,虚线框可以表示放置在相反的一面。防静电标志放置在TOP 面。 5.6.6 其它要求

PCB 上有安装扣板和大于器件本体的散热器时,需要在PCB 上用丝印框线标识其扣板、散热器的轮廓,若丝印与器件干涉时,可以用断续的线段表示。

5.7 阻焊设计

5.7.1 焊盘阻焊开窗

阻焊开窗应比焊盘尺寸大6mils 以上(单边3mils ),见下图:

第 8 页 共 28 页

焊盘

5.7.2 阻焊桥

a) 相邻的SMD 焊盘,SMD 焊盘和插件孔、SMD 焊盘和过孔、过孔与过孔之间需要保留阻焊桥;最小阻焊桥宽度2mils ,如下图所示: b) 间距小于8mil 不能保留阻焊桥。

焊盘阻焊开窗

5.7.3 散热用铺铜的阻焊开窗

散热用的铺铜(例如电压调整器下)推荐阻焊开窗;如果铺铜要打孔接到地层,推荐孔径为10mil,如果大于10mil, 要用阻焊油墨堵孔。防止锡膏漏到背面。 5.7.4 推荐使用非阻焊定义的焊盘(Non Solder Mask Defined)

。

5.7.5 走线一般需要覆盖绿油(阻焊膜),除非有些特殊的阻抗要求;

5.7.6

金手指的阻焊开窗应开整窗,下面到金手指板边,上面和金手指的上端平齐;

5.7.7 导通孔的阻焊设计

导通孔阻焊的几种方式如下:

a) 覆盖(单面绿油入孔),如下图所示。由于PCB 制造和焊接时会有气泡产生,影响可靠性,

除非不得已情况下,尽量不要采用这种方式。

第 9 页 共 28 页

b)开小窗,如下图所示:

c)开满窗,如图所示:

d)塞孔,如图所示:

塞孔最大孔径一般为0.65mm

推荐:一般过孔的阻焊开窗在TOP面和BOTTOM面均为孔径+5mils;金属化孔的正反面禁布区内应作阻焊开窗;非金属化定位孔正反面阻焊开窗应比孔径大10mils。

BGA下方的过孔阻焊设计参见8.5节。

5.8表面处理

5.8.1常用的表面处理方式

a)热风整平(HASL)

b)OSP

c)化学镍金(Electroless Ni/Au)-缩写为ENIG

d)浸银(Immersion Silver)-缩写为IS

e)浸锡(Immersion Tin) -缩写为IT

处理方式需要在PCB文件中注明.

5.8.2金手指的表面处理

金手指的表面要镀硬金,即纯度为99.5%-99.7%,含镍、钴的金合金,一般厚度为0.5~0.7μm。

第 10 页共 28 页

5.8.3其它要求

一般单板采用喷锡铅合金HASL工艺。如果PCB上有细间距器件(如0.5mm间距的BGA),或板厚≤0.8mm,可以考虑化学镍金。板上有需要Bonding的元件或有按键(如手机板),一定要采用化学镍金。

5.8.4各种表面处理方式的优缺点

OSP HASL 化学镍金 浸银 浸锡 可焊性 较好 好 较好 极佳 好

平整度 好 一般 好 好 好 多次焊接性能 最多3次 好 好 较好 好 Bonding N N Y Y(需密封) N Fine Pitch应用 Y 受限制 Y Y Y 对阻焊要求 低 中 中 低 中 弹性接触开关应用 N N Y N N

6个月

储存周期 6个月 12个月 12个月

(需无硫包装)

12个月 环保 Y N N Y Y

成本 低 低 高 中 中 能否用于背板 N Y Y N Y

其他 只能用于焊接 环境要求高, 易与

硫和氯等反应变色

铜锡之间扩散

影响可焊性

5.9PCB的组合连接方式

5.9.1V=CUT

常用于板与板之间的直线连接,为直通型,不能在中间停止或转弯。边缘平整且不影响器件安装的PCB可用此种连接。采用V-CUT的PCB板之间距离(S)应设置为5mils。X应为(1/4~1/3)板厚L,但最小厚度X须≥0.4mm,如下图所示:

5.9.2邮票孔

邮票孔的设计参数见下图:

第 11 页共 28 页

5.9.3 铣槽

推荐的铣槽的宽度≥2.0mm,铣槽常用于单元板之间需要留有一定距离的情况,一般应与V-CUT 或邮票孔配合使用。

5.10 拼板方式

5.10.1 拼板的一般原则

a) 当PCB 的尺寸小于100*100mm 时,推荐做拼板;

b) 当拼板需要做V-CUT 时,拼板的厚度应小于3.0mm ,大于0.8mm ;

c) 拼板的数量不宜过多,一般在垂直传送边的方向上拼板数不要超过2(V-CUT 数量多,PCB

在回流时变形会加大)。

5.10.2 推荐使用的拼板方式

a) 同方向拼板 b) 中心对称拼板 c) 镜像对称拼板 5.10.3 同方向拼板

规则单元板:采用V-CUT 拼板连接,若单元板满足板边禁布区的要求时,则允许不加辅助边,否则需要加6.0mm 宽度的辅助边,如下图所示:

第 12 页 共 28 页

不规则单元板:当PCB单元板的外形不规则或又器件超出板边时,可采用铣槽+V-CUT的方式,如下图所示:

5.10.4中心对称拼板

a)中心对称拼板适用于二块形状不规则的PCB,将不规则的一边相对放置在中间,使拼板

后的形状为规则的。

b)不规则的PCB对拼时,中间必须开铣槽才能分离二块单元板。

c)如果考虑到拼板后会产生较大的变形时,可以在拼板间加辅助边(用邮票孔相连)。

d)对于有金手指的卡板,需要将其对拼,并将金手指朝外,以方便镀金。

第 13 页共 28 页

5.10.5 镜像对称拼板

a) 使用条件:单元板正面反面都是SMD 元件,且SMD 元件都能满足回流焊接不掉件的要求

时,可采用镜像对称拼板。

b) 操作注意事项:镜像对称拼板须要满足PCB 光绘的正负片对称分布(以6层板为例,若

其中第二层为电源/地的负片,则与其对称的第五层也必须是负片,否则不能采用正反拼板。

c) 优点:拼板后正反面完全一致,可以采用一张钢网。节约成本,提高生产效率。

d) 采用镜像对称拼板后,辅助边上的Fiducialmark 必须满足翻转后重合的要求,具体位置

见后面的Fiducial mark 说明。

5.11 孔设计

5.11.1 孔类型选择

工序 金属紧固件孔

非金属紧固件孔 安装金属铆钉孔

安装非金属件铆钉孔

定位孔

波峰焊 A 非波峰焊

B

C B C

第 14 页 共 28 页

5.11.2 安装孔的禁布区要求(单位:mm)

第 15 页 共 28 页

5.11.3 POWER PAD 上散热过孔的设计要求

通常这些散热过孔的作用是散热和接地,为保证良好的焊接,过孔设计为10mils 的PTH 孔(尽量连接多的内层地),过孔数量根据面积而定,均布在焊盘上。 5.11.4 插件器件的接地孔设计要求

为保证焊接时能良好透锡,必须控制接地大铜箔的层数,通常接地不要超过3层,如果必须连接超过3层地时,可以按照下图方法用VIA 孔连接:

插件孔

5.12 PCB 的板边禁布区和倒角要求

a) 不用拼板PCB 的外围考虑插板、制造和周转的需要,应在传送边5mm 范围内预留器件禁布区,如下图阴影所示:

GND1 GND2GND3 GND4

孔连接地层

b)因尺寸小(单边尺寸小于100mm)需要拼板的的PCB,优先考虑拼板后不加辅助边的拼板方式,如果器件密度大,不能满足5.0mm器件禁布区要求时,可采用增加8.0mm宽度的辅助边。在拼板间的V-CUT线两侧还需要各预留1.0mm的V-CUT器件禁布区,以便分板。

c)在确定为金属滑槽的插板时,为了避免损伤走线,在PCB和金属滑槽的接触区域内不允许走线或放置过孔。

d)板的四周需要倒圆角(R≥3.0mm)或倒斜角,以方便传送和插拔。

5.13覆铜设计工艺要求

a)外层如果有大面积的区域没有走线或图形,建议在该区域内铺铜网格(如下图所示),使得整个板面内的铜分布均匀;铜网格的大小为16mils X 16mils。

b)多层板在厚度方向上各层的铜分布亦应均匀,例如6层板,第1层和第6层是信号层,第6层有大面积的铺铜,则第1层也应该铺铜;内层也是这样。

第 16 页共 28 页

5.14尺寸和公差的标注

PCB的尺寸、公差及其他要求均应标注在钻孔图文件(Drill Chart)中,特别时PCB的厚度公差超过通用要求时,应该在钻孔图中注明,需要标注的有:

a)PCB外形尺寸

b)板倒角

c)定位孔(螺钉安装孔、铆钉孔)的位置尺寸

d)板厚度(包括特别要求的公差)

e)特殊孔的孔径大小、公差、特殊镀层要求

f)插板连接器、扣板连接器等的位置要求;

g)导套、导销的安装位置

h)和拉手条等结构件有装配关系的元器件位置要求

i)表面处理方式

j)层间结构

5.15基准点

所有带有SMD器件的PCB需要设计基准点,以便机器识别校准定位偏差。

5.15.1基准点分类

基准点主要分3类:拼板基准点、单元基准点、局部基准点,如下图所示:

5.15.2基准点的形状和大小

a)拼板和单元基准点的形状和大小:直径为40mils的实心圆,阻焊为同心圆直径80mils,

外加八角铜环保护。

第 17 页共 28 页

b)间距小于0.4mm的QFP和间距小于0.8mm的BGA、CSP、FC等器件为了保证贴片的准确性

需要增加局部基准点,大小40mils,阻焊同普通焊盘一样处理,不用加铜环保护。

5.15.3基准点的数量要求

a)局部器件的基准点:在器件的对角需要二个

b)单元板:除器件局部基准点外,还需要有SMD元件的一面基准点的数量≥3(双面布局时,

双面均有此要求)

c)拼板:如果拼板不加辅助边,则没有拼板基准点;如果拼板加了辅助边,则推荐除局部和

单元基准点外,还要在辅助边上增加拼板的基准点3个。

5.15.4基准点的位置要求

a)器件局部基准点的位置:

5mm

b)单元基准点和拼板基准点在板上呈“L”型分布,尽量远离;

c)基准点在传送边方向距离板边至少大于6mm,以免被设备挡住;

d)镜像对称拼板时,辅助边上的基准点的位置需要满足翻转后重合的要求,如下图所示:

第 18 页共 28 页

6器件布局要求

6.1通用要求

6.1.1方向上的要求

a)有极性或有方向性的插件器件在布局上要求一致,并尽量排列整齐;

b)推荐器件的方向为0度或90度(水平或垂直放置);

6.1.2板边距离的要求

除了接口器件等特殊需要外,其他器件本体都不能超出PCB的边缘,满足引脚焊盘边缘(或器件本体)与板边距离≥5.00mm的要求。超出要求的需要增加辅助边;

6.1.3热的考虑

a)需要安装散热器的SMD器件,应注意散热器的安装位置和方向,布局时要留有足够的空间,

确保不与其他器件相碰(确保最小0.50mm的距离满足安装空间要求);

b)热敏元件(如电解电容器、晶体振荡器等)不能直接接触高热器件,在板上安装后两者间

隙至少在1mm以上,并尽量远离。

c)热敏元件尽量放置在上风口,高器件放置在低矮器件后面,并沿风阻最小的方向排布,防

止风道受阻;

6.1.4装配空间和距离的考虑

器件之间的距离满足操作空间的要求(如器件插拔、插装)例如内存条的插拔。

6.1.5电气安全距离要求

不同属性(如有电位差,不同的电源-地属性等)的金属件(如散热器、屏蔽壳等)或有金属壳体的元器件不能相碰,需确保最小1.0mm的距离满足以安装空间要求。

6.1.6产品的结构特殊要求

a)TOP、BOTTOM面器件高度要求需要符合结构要素图的要求;

b)扣板下方的器件高度不能和扣板有干涉;

c)结构要素图中标注的器件禁布区内不能布放器件;

d)需要滑动安装PCB,在有滑动的区域范围内不能布放器件,如下图所示:

第 19 页共 28 页

6.2SMD元件的布局要求

6.2.1通用要求

a)细间距器件推荐放置在PCB的TOP面。

b)不允许二个SMD器件重叠兼容替代(如下图所示),因会影响锡膏印刷的效果。

c)大于0805的陶瓷电容,布局时尽量靠近传送边或手应力较小的区域,其轴向与板传送方

向平行。

d)板边插拔器件3mm范围内尽量不要布置SMD器件,以放置插拔时产生应力损伤SMD器件。

第 20 页共 28 页