化 学 学 报

ACTA CHIMICA SINICA

综述 Review

DOI: 10.6023/a13020170

全固态锂离子电池的研究及产业化前景

刘晋*

摘要

徐俊毅

林月 李劼

赖延清 袁长福 张锦 朱凯

长沙 410083)

(中南大学

冶金科学与工程学院

全固态锂离子电池具有安全性能高、 能量密度大、 工作温度区间广等优点, 是锂离子电池领域的研究热点。

固体电解质的开发是全固态锂离子电池实现应用的先决条件,目前国内外研究比较广泛、应用前景较好的固体电解质 主要有聚氧乙烯及其衍生物体系的聚合物电解质、LiPON 薄膜电解质以及玻璃态硫化物体系的无机电解质三种。近两 年,在固体电解质的研究已取得很大进展的基础上,人们正在将研究重点转向全固态电池结构设计及生产技术上,并 不断有样品电池面世。本文从发展历史、最新研究进展、电池生产技术以及产业化应用前景这几个方面,分别对以上 三种体系的电解质及其电池进行综述,以探索全固态锂离子电池的商品化前景。 关键词 全固态锂离子电池; 固态电解质; 聚合物电解质; LiPON; 硫化物电解质

All-solid-state Lithium Ion Battery: Research and Industrial Prospects

Liu, Jin* Xu, Junyi Lin, Yue Li, Jie Lai, Yanqing Yuan, Changfu Zhang, Jin Zhu, Kai

(School of Metallurgical Science and Engineering, Central South University, Changsha City, 410083, China) Abstract All-solid-state lithium ion battery has become an important focus due to higher safety, higher energy density and wider operating temperature compared to the commercial lithium ion battery with liquid organic electrolyte. Research and development of solid electrolyte are the keys for the successful market penetration of all-solid-state lithium ion battery. Nowadays, three kinds of solid electrolytes, polyethylene-oxide (PEO) as well as its derivatives based polymer electrolyte, LiPON thin film electrolyte, and glassy sulfide electrolyte, are widely studied and open very interesting new application prospects of all-solid-state lithium ion battery. Three major parameters of ionic conductivity, compatibility with electrodes, and manufacturing cost are used to evaluate the application prospects of the electrolyte. Based on that, PEO and its derivatives have low fabricating cost and good compatibility with electrodes. However, because of low lithium ionic conductivity at ambient temperature, the battery using this electrolyte needs to work at high temperature with a temperature control system. LiPON is most suitable for ultra-thin-battery and micro-battery, which present long cycle life and good rate performance. But, it is difficult for large-scale production of the battery due to high cost and complex manufacturing processes. Glassy sulfide electrolyte exhibits the highest lithium ion conductivity (10-3-10-2 S/cm at 25 oC) among the three electrolytes, which is close to the level of liquid organic electrolyte and meet the requirement in industrial application. However, advanced manufacturing technologies of the battery are required for the improvement of contacts at electrolyte/electrodes interface. In recent years, all-solid-state battery samples and pilot production lines are available on the market. In this review, we summarize the research progresses and production technologies of batteries based on the three solid electrolytes, and attempt to explore the commercial applications of all-solid-state lithium ion battery. Keywords All-solid-state lithium ion battery, Solid electrolyte, Polymer electrolyte, LiPON, Glassy sulfide electrolyte

1

前言

锂离子电池具有能量密度高、使用寿命长的特点, 自 1991 年投入市场以来一直备受瞩目,在手机、笔记 本电脑、电动工具、电动自行车等中小型电池领域应用 广泛,已经成为 21 世纪能源经济中一个不可或缺的组 成部分[i,ii]。然而将锂离子电池在汽车、储能等大型电池 领域应用还存在一些问题急需解决,其中安全问题是关 键。

易挥发易燃易爆的有机电解液是引起锂离子电池 安全问题的主要因素[iii],最近波音 787 飞机安全事故频 发,正是由飞机内的液态电解质锂离子电池引起的。此 款电池体积比一般电动汽车所用的大一倍,虽然已经由 电池检测机构证明安全,仍引起了多起着火事故[iv]。因 此,采用固体电解质代替电解液发展全固态锂离子电池 是解决电池安全问题的根本途径。 相比于液态电解质锂离子电池, 全固态锂离子电池 在提高电池能量密度,拓宽工作温度区间,延长使用寿

* E-mail: liujincsu@https://www.doczj.com/doc/8b13743718.html,; Received ; published . Project supported by the National Natural Science Foundation of China (No. 51274239) 国家自然科学基金项目(No. 51274239). ? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

命方面也有较大的发展空间[v,vi]: (1)固体电解质呈固 体形态存在,使得单元内串联制备 12 V 及 24 V 的大电 压单体电池成为可能; (2)避免了漏液及腐蚀问题,且 热稳定性高,可以简化电池外壳及冷却系统模块,使电 池重量减轻,提高能量密度; (3)电化学窗口达 5 V 以 上,可以与高电压电极材料进行匹配,提高功率密度及 能量密度; (4)不必封装液体,可以采用卷对卷方式大 面积制造,提高生产效率。使用固态电解质除了在大型 电池方面具有显著优势外,在超微超薄电池领域也有相 当大的潜力。 目前,关于固体电解质电池已有很多文章报道,并 显示了较好的性能。学术界及产业界正在将研究重点从 固体电解质的开发及性能的提升转向全固态电池的结 构设计和生产工艺的开发,并不断有电池样品及试制生 产线面世。在这样的背景下,本文将以全固态锂离子电 池的产业化应用及前景为主题,对固体电解质的开发、 固体电池的实验室研究结果以及电池生产技术的开发 及进展进行综述。

综述

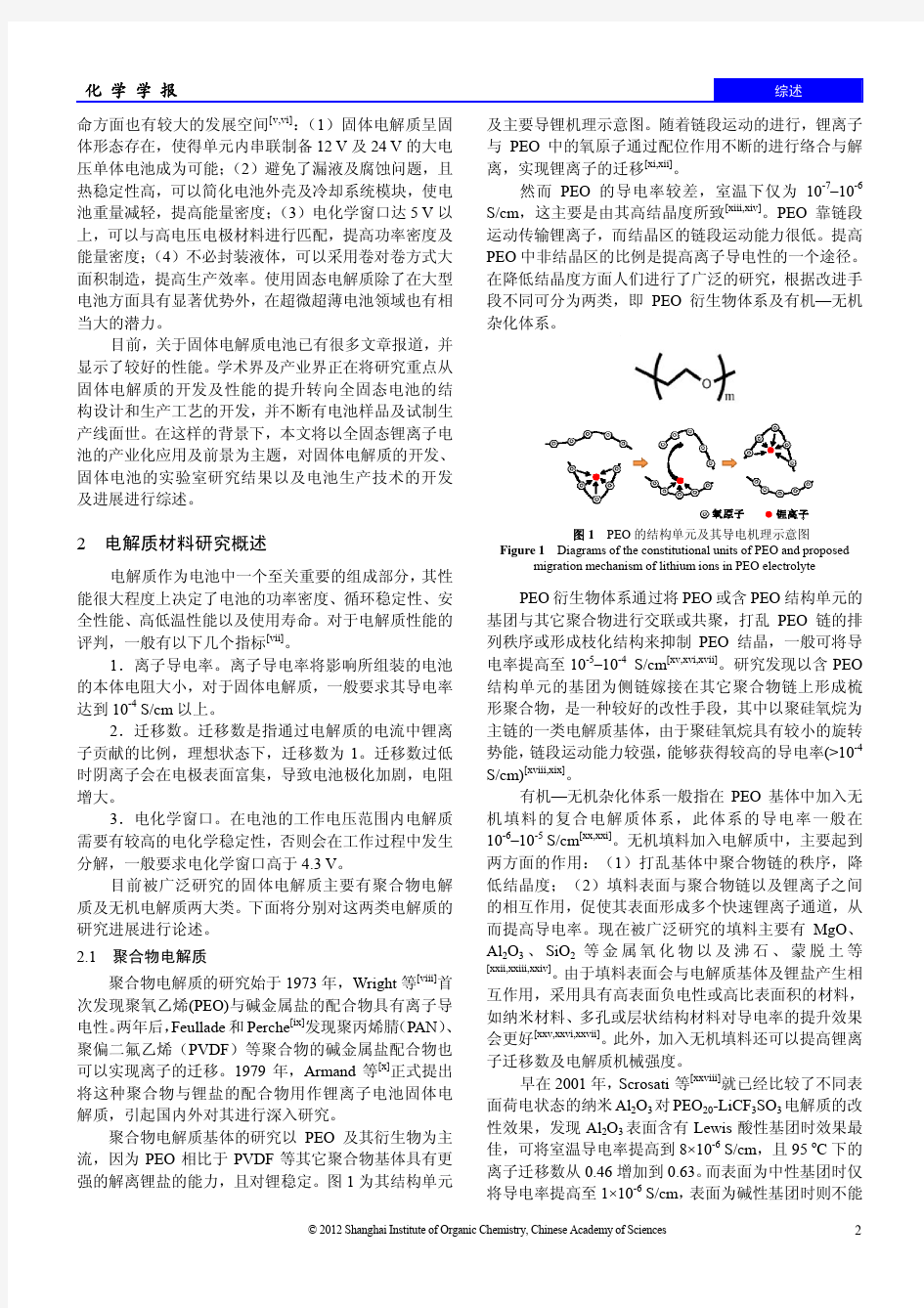

及主要导锂机理示意图。随着链段运动的进行,锂离子 与 PEO 中的氧原子通过配位作用不断的进行络合与解 离,实现锂离子的迁移[xi,xii]。 然而 PEO 的导电率较差,室温下仅为 10-7–10-6 S/cm,这主要是由其高结晶度所致[xiii,xiv]。PEO 靠链段 运动传输锂离子,而结晶区的链段运动能力很低。提高 PEO 中非结晶区的比例是提高离子导电性的一个途径。 在降低结晶度方面人们进行了广泛的研究,根据改进手 段不同可分为两类,即 PEO 衍生物体系及有机—无机 杂化体系。

2

电解质材料研究概述

电解质作为电池中一个至关重要的组成部分, 其性 能很大程度上决定了电池的功率密度、循环稳定性、安 全性能、高低温性能以及使用寿命。对于电解质性能的 评判,一般有以下几个指标[vii]。 1.离子导电率。离子导电率将影响所组装的电池 的本体电阻大小,对于固体电解质,一般要求其导电率 达到 10-4 S/cm 以上。 2.迁移数。迁移数是指通过电解质的电流中锂离 子贡献的比例,理想状态下,迁移数为 1。迁移数过低 时阴离子会在电极表面富集,导致电池极化加剧,电阻 增大。 3.电化学窗口。在电池的工作电压范围内电解质 需要有较高的电化学稳定性,否则会在工作过程中发生 分解,一般要求电化学窗口高于 4.3 V。 目前被广泛研究的固体电解质主要有聚合物电解 质及无机电解质两大类。下面将分别对这两类电解质的 研究进展进行论述。 2.1 聚合物电解质 聚合物电解质的研究始于 1973 年,Wright 等[viii]首 次发现聚氧乙烯(PEO)与碱金属盐的配合物具有离子导 电性。 两年后, Feullade 和 Perche[ix]发现聚丙烯腈 (PAN) 、 聚偏二氟乙烯(PVDF)等聚合物的碱金属盐配合物也 可以实现离子的迁移。1979 年,Armand 等[x]正式提出 将这种聚合物与锂盐的配合物用作锂离子电池固体电 解质,引起国内外对其进行深入研究。 聚合物电解质基体的研究以 PEO 及其衍生物为主 流,因为 PEO 相比于 PVDF 等其它聚合物基体具有更 强的解离锂盐的能力,且对锂稳定。图 1 为其结构单元

?

图 1 PEO 的结构单元及其导电机理示意图 Figure 1 Diagrams of the constitutional units of PEO and proposed migration mechanism of lithium ions in PEO electrolyte

PEO 衍生物体系通过将 PEO 或含 PEO 结构单元的 基团与其它聚合物进行交联或共聚,打乱 PEO 链的排 列秩序或形成枝化结构来抑制 PEO 结晶,一般可将导 电率提高至 10-5–10-4 S/cm[xv,xvi,xvii]。研究发现以含 PEO 结构单元的基团为侧链嫁接在其它聚合物链上形成梳 形聚合物,是一种较好的改性手段,其中以聚硅氧烷为 主链的一类电解质基体,由于聚硅氧烷具有较小的旋转 势能, 链段运动能力较强, 能够获得较高的导电率(>10-4 [xviii,xix] S/cm) 。 有机—无机杂化体系一般指在 PEO 基体中加入无 机填料的复合电解质体系,此体系的导电率一般在 10-6–10-5 S/cm[xx,xxi]。无机填料加入电解质中,主要起到 两方面的作用:(1)打乱基体中聚合物链的秩序,降 低结晶度;(2)填料表面与聚合物链以及锂离子之间 的相互作用,促使其表面形成多个快速锂离子通道,从 而提高导电率。现在被广泛研究的填料主要有 MgO、 Al2O3 、 SiO2 等 金 属 氧 化 物 以 及 沸 石 、 蒙 脱 土 等 [xxii,xxiii,xxiv] 。 由于填料表面会与电解质基体及锂盐产生相 互作用,采用具有高表面负电性或高比表面积的材料, 如纳米材料、多孔或层状结构材料对导电率的提升效果 会更好[xxv,xxvi,xxvii]。此外,加入无机填料还可以提高锂离 子迁移数及电解质机械强度。 早在 2001 年, Scrosati 等[xxviii]就已经比较了不同表 面荷电状态的纳米 Al2O3 对 PEO20-LiCF3SO3 电解质的改 性效果,发现 Al2O3 表面含有 Lewis 酸性基团时效果最 佳,可将室温导电率提高到 8×10-6 S/cm,且 95 oC 下的 离子迁移数从 0.46 增加到 0.63。 而表面为中性基团时仅 将导电率提高至 1×10-6 S/cm, 表面为碱性基团时则不能

2

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

提高导电率。控制纳米颗粒表面酸碱性的方法很多,除 了在纳米颗粒制备过程中控制晶型外,还可以通过掺杂 改性、 表面包覆以及有机基团表面改性[xxix]等方法实现。 在电解质中使用的纳米颗粒往往采用有机基团表面改 性的方法实现,在颗粒表面嫁接含羟基基团可以显著提 高颗粒表面路易斯酸性。 基于上述原理, 具有高表面负电性的碳纳米管也是 一种良好的电解质填料,但因为碳纳米管具有高电子导 电性,加入电解质中会造成电池短路,因此使用时需对 其进行特殊处理。2013 年,Ardebili 等人[xxx]采用在蒙脱 土层间表面吸附催化剂的方法,成功将碳纳米管嵌入了 蒙脱土层间,阻碍了碳纳米管之间的电子导电路径。以 这种碳纳米管与蒙脱土的复合材料为填料的 PEO 基电 解质室温导电率达 2.1×10-5 S/cm,处于有机—无机杂化 电解质体系中较高的水平,并且机械强度相对于未加填 料时提高了 1.6 倍。 而通过化学反应将聚合物基体与无机物结合也是 一种新型的杂化形式,但这方面报道还比较少[xxxi,xxxii]。 另外,凝胶电解质也是一种重要的聚合物电解质体系, 且已实现商业化应用,其中最为典型的为美国 Bellcore 公司 1994 年商业化的 Bellcore 法[xxxiii]凝胶电解质电池制 备技术。但由于凝胶电解质由聚合物电解质吸附电解 液、离子液体或其它小分子溶剂形成,不能算作全固态 电解质,因此,本文将不对其进行综述。 2.2 无机电解质 无机固体电解质体系庞大, 按照其物质结构可分为 晶体型固体电解质和非晶体型(玻璃态)固体电解质两 种。 其中晶体型电解质主要包括钙钛矿型、 LISICON 型、 NASICON 型以及层状 Li3N 类; 非晶体型固体电解质主 要包括氧化物玻璃态和硫化物玻璃态电解质,以及 LiPON 类[xxxiv]。现在研究前景较好的主要有 LiPON 电 解质及硫化物玻璃态电解质两类。 2.2.1 LiPON 电解质

综述

最高,室温下达到 6.4×10-6 S/cm,锂含量为 72%。而不 加入 Li2O 时导电率为 2.1×10-6 S/cm,锂含量为 60%。 2.2.2 硫化物电解质 硫化物电解质是目前导电率最高的一类固体电解 质,室温下可达 10-4–10-3 S/cm,且电化学窗口达 5 V 以 上,在锂离子电池中应用前景较好,一直是学术界及产 业界关注的重点。 此类电解质的研究始于 1980 年,Ribes 等[xxxviii]通 过高温烧结技术制备了组分为 0.5Li2S-0.5GeS2 的无机电 解质,25 oC 下离子导电率为 4.0×10-5 S/cm。1984 年, Menetrier 等[xxxix]制备了另一款电解质 0.28B2S3-0.33Li2S-0.39LiI,25 oC 下离子导电率可达到 10-3 S/cm。之后人们又合成出了很多其它化学组成的硫 化物电解质,如 0.63Li2S-0.36SiS2-0.01Li3PO4[xl]、 0.57Li2S-0.38SiS2-0.05Li4SiO4[xli]、Li3.25P0.95S4[xlii]等,其 室温导电率也均在 10-3 S/cm 以上。 硫化物电解质的导电率高主要是因为其中的非桥 硫与锂离子之间的结合力较弱[xliii]。硫化物电解质一般 由 Li2S 与其它硫化物材料(P2S5、SiS2 等)反应制得。 反应过程中,Li2S 作为电解质网络的改性剂,使其它硫 化物材料(电解质网络形成剂)中的桥硫键断裂,增加 了更多的能与锂离子配位的非桥硫配位点。由于非桥硫 对于锂离子的束缚力远比共价键低,锂离子具有更强的 活动性,使得材料的导电率比较高。 经过近 10 年的研究,日本东京工业大学在 2011 年 将硫化物电解质的导电率提高到了 1.2×10-2 S/cm[xliv], 可 以与电解液的导锂性能相媲美,引起了全世界的广泛关 注。该电解质是通过高温真空烧结法制得的,相比于此 课题组 2001 年合成的同类型电解质 Li3.25Ge0.25P0.25S4 (2.2×10-3 S/cm) ,导电率提高了近 10 倍。作者对这款 电解质的结构进行了分析,解释了其导电率提高的原 因。Li10GeP2S12 具有新型的三维晶格结构,其内部锂原 子呈链状排列,晶格中具有允许锂离子通过的位置空 隙,在外电场作用下锂离子发生热震动,从而达到高的 传导性。 表 1 列举了几个聚合物电解质及无机固体电解质材 料的导电率、迁移数及电化学窗口,为下面固体电解质 在锂离子电池中应用的情况作参考。

LiPON 电解质最早是 1992 年由美国橡树岭国家 实验室[xxxv]利用射频磁控溅射装置,在高纯 N2 气氛 中溅射高纯 Li3PO4 靶材得到的。 该材料在 27 oC 下的 离子导电率为 2×10-6 S/cm,电化学窗口为 5.5 V,且 热稳定性较好。 之后人们也通过其它方法制备出了这 款材料,如离子束辅助真空热蒸发法、电子束蒸发法 以及脉冲激光沉积法,其导电率在 10-8–10-6 S/cm。如 2013 年, Chinho 等人[xxxvi]采用金属有机化学气相沉积法 以 Li(C11H19O2)、 2H5)3PO4 及氨气为原料合成了 LiPON (C 材料,其常温下电导率为 2.95×10-7 S/cm。 而 Inaba 等认为 LiPON 电解质导电率不高是由于其 中的锂含量过低导致的,并研究通过将 Li2O 与 Li3PO4 混合制备靶材以提高电解质中的锂含量。2012 年,此小 组[xxxvii]对其研究结果进行了报道, 发现在 Li3PO4 与 Li2O 的分子量比为 1:2 时,溅射所得的 LiPON 薄膜导电率

?

3

全固态锂离子电池实验室研究结果

关于固体电解质在锂离子电池中的应用,国内外已 有很多课题组对其实验室电池的研究结果进行了报道。 相比于液态电解质电池,聚合物电解质电池及无机固体 电解质电池均有各自的优势和问题。 3.1 聚合物电解质电池 聚合物电解质的组成与有机电解液比较接近, 它们 均由电解质锂盐和“溶剂”组成,只是聚合物电解质的溶 剂以固体形式存在。相比于电解液电池,聚合物电解质

3

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

电池主要有两个优点: (1)热稳定性好,安全性能高, (2) 可长期在 60–120 C 下工作,且不易发生燃烧爆炸; 可以制成柔性薄膜电池。然而聚合物电解质的离子导电

o

综述

率较低,常温下电池高功率工作受限制,但对于不需要 快速充放电的应用领域如家庭备用电源等完全可以满 足要求。

Class Polymer electrolyte

表 1 固体电解质的离子导电率、锂离子迁移数及电化学窗口 Table 1 Ionic conductivity, lithium ion transference number and electrochemical window of solid electrolyte Year Materials Ionic conductivity Lithium ion Electrochemical (S/cm) , 25 oC transference number window 2009 Polysiloxane block copolymer 1.2×10-4 0.33 4.5 V with PEO 2012 2013 PEO10-LiClO4-PZS PEO-POSS-phenyl7(BF3Li)3 Li7P3S11 Li10GeP2S12 Li10GeP2S12 LiPON LiPON 1.5×10-5 4×10-4 5.4×10-3 1.2×10-2 2×10-4 1.8×10-6 1.58×10-7 0.35 0.6 1 1 0.99 1 1 4.9 V 4.6 V No data >5 V 5.7 V 5.5 V No date

Ref. xlv xlvi 32 xlvii 44 xlviii xlix l

Sulfide electrolyte

2010 2011 2013

LiPON

2006 2013

聚合物电解质的高温性能研究一般在 60-100 oC 下 进行,大多以 PEO 为电解质基体,磷酸铁锂为正极材 料。磷酸铁锂是目前最适合聚合物电解质电池在高温工 作时使用的正极材料,其理论容量为 170 mAh/g。 2008 年,Kobayashi 等[li]以磷酸铁锂为正极,石墨 为 负 极 , 以 PEO, 2-(2-methoxyethoxy) ethyl glycidyl ethery(一种固态甘油酯)以及锂盐 LiTFSI 的混合物为 电解质制备的一款全固态电池,在 60 oC、1/24 C 的条 件下首次放电容量可达到 128 mAh/g。 2010 年, Mastragostino 等[lii]对磷酸铁锂为正极, 锂 为负极,PEO20-LiCF3SO3+10%ZrO2 为电解质的全固态 电池 100 oC 下的性能进行了研究, 其倍率性能及循环性 能如图 2 所示。1/10 C、1/5 C、1/3 C、1/2 C、1 C 条件 下的首次放电比容量分别可以达到 138 mAh/g 、132 mAh/g 、123 mAh/g 、106 mAh/g 、57 mAh/g,1/3 C 下循环 375 次后仍可以保持 100 mAh/g 的容量。 2013 年, Stephan 等[liii]报道了加入 MgAl2O4 作为无 机填料的 PEO-LiPF6 电解质在磷酸铁锂半电池中的充放 电结果。该半电池 70 oC 下 1 C 循环 100 圈后仍能保持 110 mAh/g 的容量,为首次放电容量的 88%。 聚合物电池常温性能的研究一般选择导电率高于 10-4 S/cm 的 PEO 衍生物为电解质基体,对电极材料没 有特殊限制,但目前这方面的报道仍然较少。以聚硅氧 烷为主链,嫁接聚醚侧链的这类梳形聚合物电解质由于 导电率较高,常温下电池性能的报道比较多。同时,这 类电解质对锂稳定性较高,循环性能较好。 如 2003 年美国阿贡实验室[liv]合成的一种半互穿网

?

图 2 PEO20-LiCF3SO3+10%ZrO2 电解质磷酸铁锂半电池 100 oC 下的倍率性能及循环性能[52] Figure 2 Rate capacity and cycle performance of LiFePO4/Li cells at 100 oC with PEO20-LiCF3SO3+10%ZrO2 electrolyte[52]

络结构的梳形聚硅氧烷基聚合物电解质,室温导电率为 6×10-4 S/cm,电化学窗口达 5.1 V。以 LiNi0.8Co0.2O2 为 正极组装的半电池首次放电容量可达 130 mAh/g, 圈 46 循环后基本无衰减。 2009 年,Wang 等[45]采用一种带聚醚侧链的聚硅氧 烷基电解质制备的钴酸锂半电池常温下 0.1 C 循环也可 以得到 130 mAh/g 的首次放电比容量, 循环性能比较优 异。 由于聚合物电解质润湿电极能力差, 活性材料脱嵌 锂必须通过极片传输到电极表面进行,使得电池工作过 程中极片内活性物质的容量不能完全发挥。将电解质材 料混入电极材料中或者替代粘结剂,制备成复合电极材 料,填补电极颗粒间的空隙,模拟电解液润湿过程,是 提高极片中锂离子迁移能力及电池容量发挥的一个有 效方法。

4

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

2005 年,Kanamura 等[lv]研究 PEO-PSt 嵌段共聚物 电解质基体在钴酸锂半电池中的应用时,就采用了这种 复 合 电 极 材料 。 其 电 极材 料 中 活 性物 质 含 量 为 1.7 mg/cm2,由钴酸锂、导电炭以及聚合物电解质以质量比 为 70:15:15 构成。其半电池 30 oC 下不同倍率的放电情 况如图 3 所示。0.1 C、0.2 C、0.3 C、0.5 C、1 C 条件 下的首次放电比容量分别为 104 mAh/g、83 mAh/g、63 mAh/g、40 mAh/g、17 mAh/g。

综述

图3

PEO-PSt 嵌段共聚物电解质钴酸锂半电池 30 C 下不同倍 率的放电情况[55] Figure 3 The discharging performance of LiCoO2 /Li cells with PEO-PSt copolymer electrolyte at different rates at 30 oC[55]

o

图 4 LiCoO2/LiPON/Li 可弯曲的柔性无机薄膜电池图片及循 环性能[56] Figure 4 Image of soft inorganic thin-film battery and its cycle performance[56]

3.3 硫化物电解质电池 与聚合物电解质相比, 硫化物类电解质除具有热稳 定高、安全性能好、电化学窗口宽的优点外,其导电率 也比较高,0 oC 下可以达到 10-4–10-3 S/cm,在高功率电 池及高低温电池方面具有突出优势。早在 1986 年, Akridge 和 Vourlis[lviii]就已对玻璃态 P2S5-Li2S-LiI 三元电 解质组装的 Li/2.5LiI-Li4P2S7/TiS 电池在-50 oC–150 oC 的温度范围内的性能进行了报道,-50 oC、25 oC 及 150 o C 下此电池持续放电的电流密度分别可以达到 2 μA/cm2、100 μA/cm2 及 800 μA/cm2。此结果表明,采用 硫化物电解质制备性能良好的全固态电池是完全可能 的。 然而硫化物本身是硬度较高的无机粉末, 与电极的 界面相容性较差,使得电池界面传质电阻较大,对电池 的倍率性能影响很大。同时,电极材料的粉末间隙需要 用电解质填充来加快锂离子的传导,硫化物难以达到此 效果,相比之下,聚合物电解质则不存在这个问题。且 电池充放电过程中电极材料会有体积变化,使得电解质 与电极的接触更加恶化,还可能撑坏无机电解质的结 构。因此,硫化物电解质对电池的制备技术提出了更高 的要求,这也是抑制硫化物电解质电池应用的关键问 题。 2012 年,Shin 等人[lix]对采用硫化物电解质填隙后 的复合电极的电阻进行了研究。其复合电极由 LiCoO2 活性材料、Li2S-P2S5 电解质,及导电炭黑以质量比 39:59:2 构成, 电极浆料以甲苯为溶剂, 采用高能球磨法 制备。 作者对此复合电极与 Li2S-P2S5 电解质组装的全固 态半电池的电极与电解质界面电阻进行了测试,循环 1 圈后电阻为 502.7 ?,循环 10 圈后增加至 651.2 ?,为

5

3.2 LiPON 电解质电池 LiPON 是一种理想的锂离子电池电解质材料, 其制 备的电池倍率性能及循环性能都比较优异, 可以在 50 C 下工作,循环 45000 次后,容量保持率达 95%以上。虽 然此款电解质的导电率并不高(10-6 S/cm) ,但由于采 用溅射技术制备,电解质层很薄且与电极的界面接触较 好,电池的整体电阻较小。 2012 年,韩国先进科技学院的研究人员[lvi]采用此 款电解质制备了 LiCoO2/LiPON/Li 可弯曲的柔性无机薄 膜电池。研究了其在无弯曲及不同弯曲程度下的电池循 环性能结果如图 4 所示。弯曲后电池的容量有一定程度 的衰减,但是循环性能却没有明显变化,充分展示了 LiPON 这款材料在柔性薄膜电池方面的潜力。 然而使用 LiPON 材料为电解质时,其电池的正负 极材料必须采用磁控溅射、脉冲激光沉积、化学气相沉 积、 电子束蒸发等方法制备成薄膜电极, 因此, LiPON 与 电解质相匹配的薄膜正负极材料的制备也是该类电池 的研究重点。同时,由于正负极薄膜的制备工艺使得电 极中不能像普通锂离子电池工艺一样加入导电材料,且 电解质不能浸润电极,使得电极的锂离子及电子迁移能 力较差,因此只有正负极层都做到超薄,电池的电阻才 能降低。 由于 LiPON 电池的超薄特性,使得一些基于在线 表征手段的机理研究得以进行, 2013 年 Iriyama 等[lvii] 如 报道的 SEM 在线研究锂离子在 LiPON 材料上的脱吸附 过程。我们期待有更多的机理研究成果出现。

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

电池本体电阻的 5-6 倍。而电池的充放电循环性能也较 差,在 0.06 mA/cm2 的电流密度下首次放电容量为 113 mAh/g,循环 50 圈后下降至 84 mAh/g,容量保持率仅 为 73 %。可见,电极与电解质颗粒间接触差的问题会 严重影响电池的性能。 硫化物电解质的成膜技术也是此类电解质电池的 研究重点。对于硫化物电解质有三种常见的成膜方式: (1)高压压制成膜,此方法得到的膜质地较脆,且较 厚,一般在电池测试时使用; (2)采用激光脉冲沉积等 方法制备薄膜电解质, 较适合在薄膜电池方面应用。 (3) 采用聚合物电解质或其它聚合物材料辅助硫化物电解 质成膜,应用此方法可以获得加工性能较好的膜材料, 具有较好的应用前景。 图 5 所示为三星横滨研究所公布的一种应用广泛 的电解质压制成块法测试模具示意图,可用于电解质及 其电池性能测试。模具上方设计了一个施压装置,以便 电池在组装时对其施加压力使电解质层与电极之间得 到最佳接触,并进一步通过螺纹使其固定。

综述

图 6 LiCoO2/Li10GeP2S12/In 电池的充放电曲线及循环性能[44] Figure 6 Charging/discharging curves and cycle performance of LiCoO2/Li10GeP2S12/In cells[44]

Figure 5

图 5 无机固体电解质电池测试模具[lx] The test mould for all-solid-state battery with inorganic electrolyte[60]

2011 年,日本东京工业大学研究人员[44]对导电率 达到 1.2×10-2 S/cm 的 Li10GeP2S12 材料进行了电池性能 研究。以 LiCoO2 及 In 为正负极材料的全固态电池的充 放电曲线及循环性能如图 6 所示。 14 mA/g 的电流密 在 度下, 首次充放电容量分别为 135 mAh/g 及 124 mAh/g, 效率为 91.8%,循环 4 圈后电池趋于稳定,第 8 圈充放 电容量分别为 122 mAh/g 和 121 mAh/g, 效率为 99.2%。 2012 年,日本丰田汽车公司[lxi] 对 Li10GeP2S12 及 75Li2 S·25P2S5 两款材料在 LiCoO2/?Li4Ti5O12 全电池中的 性能进行了比较,来研究导电率对电池倍率性能的影 响。其正负极均采用复合电极,由活性物质、硫化物电 解质及导电炭三部分组成。Li10GeP2S12 及 75Li2S·25P2S5 的室温导电率分别为 1.2×10-3 S/cm、1.6×10-4 S/cm,相 差一个数量级。 导电率较高的 Li10GeP2S12 材料组装的全 电池在高倍率下工作时性能明显优于 75Li2S·25P2S5 材 料,在 1.15 mA/cm2、5.75 mA/cm2、11.5 mA/cm2 的电 流密度下其放电容量分别为 102 mAh/g、90 mAh/g、

73mAh/g。而以 75Li2S·25P2S5 为电解质时,放电容量则 分别为 96 mAh/g、48 mAh/g、5 mAh/g。可见,采用电 导率较高的电解质材料是提高电池倍率性能的关键因 素。 硫化物电解质与氧化物电极之间的空间电荷层[lxii] (space-charge layer)也是造成硫化物电池界面阻抗高 的一个主要原因。由于电解质中的硫对锂离子的吸引力 比电极中的氧小很多,两者接触时电解质中的锂离子会 自动迁移到电极中,在电解质表面形成了一个贫锂的薄 层,而这个贫锂薄层中的元素计量比偏离了电解质的最 佳值,离子导电率降低,从而导致了电池的内阻增大。 通过在电极表面涂覆氧化物中间层阻断电极与电解质 的直接接触,可以避免这个问题。 2008 年,Takada 等 [ lxiii ] 对 Li4Ti5O12, LiNbO3 及 LiTaO3 作为中间层对 LiCoO2 电极与硫化物电解质界面 的改善效果进行了对比。其中间层厚度为 5 nm 时,电 阻减小至最低值,以 Li4Ti5O12、LiNbO3、LiTaO3 三种氧 化物为中间层时电阻分别降低至 45 ?、17 ? 及 14 ?, 而未加中间层时电阻为 1000 ? 左右。由于 Li4Ti5O12 的 导电率比另外两种氧化物要低,得到的电池电阻也较 大。 涂覆中间层在减小电池界面阻抗的同时, 还可以防 止电解质在电极表面发生氧化,提高电池循环性能。 2010 年, 在日本电化学学会会议上三星横浜研究所与三 星电子 [60] 公布的一款固态电池也采用了涂覆惰性中间 层的方法。这款电池正极采用 LiNi0.8Co0.15Al0.05O2,负 极采用石墨,电解质采用 Li2S-P2S5。正极表面涂覆了一 层铝膜后电池在 0.5 mA/cm2 电流密度下首次放电容量 为 105 mAh/g,循环 300 次后,容量保持率达 85%,而 未涂覆铝膜时 300 圈容量保持率只有 73%。 另外, 还原电位较低也是硫化物电解质材料的一个 弱点,涂覆中间层的方法也被用于防止电解质在电池工 作过程中在负极表面发生还原。 2012 年,Ogawa 等[lxiv] 研究了添加 Si 中间层对 LiCoO2/Li2S-P2S5/Li 半电池循环性能的影响。其电解质 及电极均采用激光脉冲沉积法制备,并在锂电极表面溅 射沉积了一层约 20 nm 厚的 Si 层,结果显示对循环稳

6

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

定性有显著提高,且电池界面阻抗也相应减小。未镀硅 中间层时, 电池在循环 20 次后容量衰减加快, 100 圈后 放电容量跌至首次的 76%。 而加硅中间层后, 循环 1000 次仍能保持容量不变。

综述

4 全固态锂离子电池产业化现状及前景

固态电解质的开发为锂离子电池领域注入了新鲜 血液,给锂离子电池的研究及产业化带来了前所未有的 广阔发展空间。进入 21 世纪以来,多元化已成为锂离 子电池领域的重要发展方向,在拓宽锂离子电池应用领 域的同时,人们也越来越重视针对电池的使用环境和性 能要求对电池进行个性化设计。全固态电池种类繁多且 性质各异,在高安全、长寿命的新能源汽车动力电池、 高可靠性的智能电网储能电池、超微超薄电池、柔性电 池等方面均有显著优势,相比于传统液态电池更符合锂 离子电池多元化、个性化的发展要求。 通过多年努力, 固态锂离子电池技术在实验室方面 取得长足进展,其产业化技术的开发也日益成为热点, 关于全固态电池的新型技术试制生产线以及试制样品 性能的报道也逐渐增多。但要真正实现全固态电池的普 及,还有诸多问题需要解决。本节将对现已对外公布的 产业化信息进行归纳总结,仍分为聚合物电解质、 LiPON 电解质以及硫化物电解质电池三部分进行讨论。 4.1 聚合物全固态电池 聚合物电解质由于具有较好的成膜性能及电极相 容性,生产工艺简单,且原料来源广,制作成本低,在 大型定置式设备中具有很好的应用前景。 目前, 基于聚合物电解质的锂离子电池一般采用印 刷、涂布及卷对卷技术。图 7 为日本电力中央研究所的 涂布-卷对卷生产线示意图。分别在正负极极片上涂布 聚合物电解质,然后用紫外线照射使其固化,再将正极 和负极极片紧密压合在一起,最后进行裁剪叠片制得电 池单元。该研究所已采用此生产线成功制备了输出电压 为 12 V 的三层电池单元[lxv]。其正极采用电位超过 4 V 的 LiNi1/3Mn1/3Co1/3O2, 负极采用石墨, 固体电解质采用

日本大创株式会社(Daiso)的一种聚醚材料。同时, 其正极表面涂覆了一种无机物以防止电解质与正极材 料的接触面上形成氧化物,达到降低电池电阻的作用。 然而,此款电池中的电解质常温导电率只有 10-5 S/cm,低温下难以工作,该研究所设想将其与热泵和储 热槽组成的“Eco-Cute”热水器结合,使其能在 60 oC 环 境下工作,并希望能于 2015 年看到量产的试制品。 无独有偶,2011 年日本三重县产业支援中心也采 用类似的方法试制出了超薄可弯曲的聚合物锂离子电 池[lxvi]。图 8 所示为该中心试制生产线照片。同时,针 对聚合物全固态电池低温性能差的缺点,此公司对电极 及电解质的结构进行了改进, 使得电池在 0 oC 下也可工 作。其电解质采用一种交联型聚氧乙烯类高分子材料, 正极采用 LiFePO4 与碳的复合材料,负极采用 Li4Ti5O12 与石墨及硅复合材料。为了降低温度变化时电池材料的 膨胀与收缩,正负极及电解质中均加入了一种桥接材 料,并在制造工序中用电子束照射使电极与电解质形成 桥接,便于低温下锂离子的迁移,由此提高了电池的低 温性能。此中心设想将目前试制的这款全固态锂聚合物 电池与太阳能电池、电子纸及柔性底板等大面积元件相 结合使用,以发挥其柔性的优势。

Figure 8

图 8 负极涂布装置[66] Coating equipment for negative plate[66]

4.2 LiPON 全固态电池 基于 LiPON 电解质, Cymbet Enerchips、 Excellatron、 Front Edge Technology、Infinite Power Solutions 公司已 有技术比较成熟的固态电池产品销售,可以作为智能 卡、传感器、微电子与微机械系统等方面的微电源,在 军事、医学、航天领域的贡献尤为突出。但是受到工艺 技术的限制,大规模生产较为困难,且价格昂贵,每 1 mAh 电池成本达到 25 美元,在大型电池中应用比较困 难。 制造超薄电池一直是 LiPON 电解质全固态电池的 优势,在电子设备追求多功能化、小型化的今天,利用 这类电池超薄的优点设计的新概念产品也将为人们的 生活带来更多便捷和乐趣。韩国 GS Caltex 联合爱发科 (ULVAC) 采用层层溅射的方法制造出了超薄、 邮票大 [lxvii] 小的固态锂离子电池(见图 9a) ,并在日本发行了

7

?

图 7 全固态电池卷对卷生产线示意图[51] Figure 7 Schematic of the roll-to-roll manufacturing line for all-solid-state battery[51]

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

样品。其正极材料为 LiCoO2,负极材料为锂,容量为 0.5 mAh,体积能量密度超过 800 Wh/L,是普通锂离子 电池的 1.2 倍。 在“第二届国际充电电池展”上, Caltex GS 演示了这款薄型全固态锂离子电池在温度测试系统、智 能卡等方面的应用。在温度测试系统中,此款电池被配 置在可无线传送测试数据的小型温度感应器上,并可采 用太阳能电池对其充电。而在智能卡方面,薄膜锂电池 被嵌入名片大小的卡片中作为其表面 LED 显示屏的电 源,据介绍,此电池拟采用 60 MHz 频带电波的无线充 电(见图 9b)。

综述

仍然较差,可能是由于电解质过厚且低温下界面阻抗较 大导致的。 同年,丰田公司也披露了一款 10 cm ×10 cm 大小 的全固态电池产品原型[lxx],电池同样采用层叠串联结 构,平均电压为 14.4 V,正极采用 LiCoO2,负极采用石 墨, 电解质采用硫化物材料。 2012 年, 该公司利用 2011 年新发现的室温导电率为 1.2×10-2 S/cm 的电解质材料 Li10GeP2S12,采用层叠串联结构,以 Ni-Co-Mn 三元材 料为正极,石墨为负极,得到了单体电压达 28 V 的电 池原型, 其能量密度相对于液态电解液电池提高了 5 倍。 目前,该公司已将此款电池应用在电动滑板车中。 另外, 美国 Planar Energy 公司也正在致力于大尺寸 全固态锂离子电池的开发,并于 2010 年春季得到美国 能源部先进研究计划署(ARPA-E)400 万美元的资助 [lxxi] 。该公司拟采用印刷—卷对卷工艺实现大面积电池 生产。其关键技术在于通过化学沉积制备无机固体电解 质膜,从而使印刷式生产成为可能。已制备出容量为 5 Ah 电池原型,其体积能量密度达到 1200 Wh/L(400 Wh/kg) 。另一家走在固体电池产业化前沿的美国公司 Sakti3,已获得通用汽车公司的巨额投资,但仍未披露 任何技术信息。

5 总结

采用固体电解质替代液态电解质, 发展全固态电池 是解决锂离子电池安全问题的根本途径。经过几十年的 发展,固体电解质的性能已经具备了产业化应用的条 件。 目前, 研究较为广泛且市场应用前景较好的电解质 主要有 PEO 及其衍生物体系的聚合物电解质、LiPON 薄膜电解质以及玻璃态硫化物体系的无机固体电解质 三种。LiPON 电解质一般采用射频溅射方法制备,在微 电池方面具有显著优势,已有用于心脏起搏器、传感器 等方面的产品。然而受到制备方法的限制,在中小型电 池及大型电池方面的应用非常困难。 PEO 及其衍生物体系的聚合物电解质及玻璃态硫 化物体系的无机固体电解质的应用市场则面向于大型 电池方面。聚合物电解质制备工艺较简单,且与电极相 容性较好,实现市场化应用较为简单。但聚合物电解质 导电率较低(10-6–10-4 S/cm) ,常温下大电流充放电较 为困难,因此使用此电解质的电池需配置温度控制系 统,或在温度较高且稳定的环境下工作,如家庭或办公 用设备电池、不间断电源及储能设备。但如采用特殊方 法对电池改性后, 聚合物电解质电池也可以实现 0 oC 下 工作。 硫化物类电解质的离子导电率(10-3–10-2 S/cm)较 高,且是单离子导体,是下一代高容量大功率动力电池 电解质的首选材料。配合新型高电压高容量电极材料使 用,可以很大程度上提高电池的能量密度及功率密度。

8

图9

(a) 在柔性基体上制备的薄膜锂离子电池及(b)内置薄膜电 池的智能卡[lxviii] Figure 9 (a) Thin film lithium ion battery prepared on soft base and (b) smart card using thin film lithium ion battery [68]

4.3 硫化物全固态电池 相比于 PEO 及其衍生物体系聚合物电解质电池, 硫化物全固态电池虽在性能方面有显著优势,但在实现 生产和应用方面也面临着更多的困难。这主要是由于硫 化物电解质与电极之间的相容性较差,对电池制备技术 提出了很高的要求。目前,在硫化物电解质电池方面研 究较深入的国家主要是日本,但其一般只对样品电池的 性能进行报道,而关于产品的制造技术方面则披露信息 较少。 2010 年,日本 Idemitsu Kosan(出光兴产)[lxix]在 第一届国际可充电电池展上展示了一款采用 Li2S-P2S5 电解质 A6 尺寸的层叠串联结构固态锂离子电池单元, 厚度为 100 其电解质室温导电率达到 4×10-3 S/cm 以上, μm, 单体输出电压为 14 –16 V, 并报道了其不同温度下 的充放电性能。在 0.25 mA/cm2 的电流密度下,其放电 容量分别为 136 mAh/g(30 oC) 、100 mAh/g(0 oC) 、9 o 2 mAh/g(-20 C) 。电流密度为 0.064 mA/cm 时,-20 oC 下 放 电 容 量 只 能 达 到 55 mAh/g 。 由 此 可 见 , 虽 然 Li2S-P2S5 材料在低温下导电率并不低, 但低温电池性能

?

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

化 学 学 报

但硫化物电解质的制备条件较为苛刻,成本较高,且与 电极的相容性很差,对电池的结构设计以及制备技术的 要求很高,使得其实现产业化应用比较困难。 随着全固态锂离子电池研究的推进, 新型的电池生 产技术及试制生产线也不断面世。由于全固态锂离子电 池不需要注入电解液,且单体内可以采取层叠串联技

综述

术,可采用印刷、涂布、卷对卷等新型技术进行大面积 生产,在生产效率方面可望获得显著提高。 未来的全固态电池, 由于具有比电解液电池更高的 安全性能、更高的能量密度、更广阔的应用领域,必将 对人们的生活做出更大的贡献。

Review

All-solid-state Lithium Ion Battery: Research and Industrial Prospects

Liu, Jin*; Xu, Junyi; Lin, Yue; Li, Jie; Lai, Yanqing; Yuan, Changfu; Zhang, Jin; Zhu, Kai Acta Chim. Sinica X,X(X), XXX-XXX

Research and development of solid electrolyte are the keys for the successful market penetration of all-solid-state lithium ion battery. Three kinds of solid electrolytes, polyethylene-oxide (PEO) as well as its derivatives based polymer electrolyte, LiPON thin film electrolyte, and gassy sulfide electrolyte are widely studied and open new application prospects of all-solid-state lithium ion battery.

References

[i] Quartarone, E.; Mustarelli, P. Chem. Soc. Rev. 2011, 40, 2525. [ii] https://www.doczj.com/doc/8b13743718.html,/dianzidianqi/2009lidianchi.shtml [iii] Cai, Y.; Li, Z.-J.; Zhang, H.-L.; Fan, X.; Zhang, S.-J. Acta Chim. Sinica 2010, 68, 1017 (in Chinese). (蔡燕, 李在均, 张海朗, 范旭, 张锁江, 化学学报, 2010, 68, 1017.) [iv] https://www.doczj.com/doc/8b13743718.html,/view/117745.htm [v] Xi, J.-Y.; Ma, X.-M.; Cui, M.-Z.; Tang, X.-Z. Acta Chim. Sinica 2005, 63, 401 (in Chinese). (席靖宇, 马晓梅, 崔梦忠, 唐小真, 化学学报, 2005, 63, 401.) [vi] Ogawa, M.;Yoshida, K.; Harada, K. SEI Tech. Rev. 2012, 74, 88. [vii] Kang, Y.; Lee, W.; Hack, Suh D.; Lee, C. J. Power Sources 2003, 119-121, 448. [viii] Fenton, D. E.; Parker, J. M.; Wright, P. V. Polymer 1973, 14, 589. [ix] Fellude, G.; Perche, P. J. Appl. Electrochem. 1975, 5, 63. [x] Armand, M. B.; Chavagno, J. B.; Dulot, M. J. Fast ion transport in solids-electrode and electrolytes conference. North Holland Publishers :Co., New York, 1979, pp. 131~134. [xi] Wright, P. V. Electrochim. Acta 1998, 43, 1137. [xii] Zhen, F.; Qian, X.-M.; Wang, E.-K.; Dong, S.-J. Prog. Chem. 2002, 14, 374 (in Chinese). (赵峰, 钱新明, 汪尔康, 董绍俊, 化学进展, 2002, 14,374.) [xiii] Fullerton-Shirey, S. K.; Maranas, J. K. Macromolecules 2009, 42, 2142. [xiv] Edman, L.; Ferry, A.; Doeff, M. M. J. Mater. Res. 2000, 15, 1950. [xv] He, D.; Cho, S Y.; Kim, D W.; Lee, C.; Kang, Y. Macromolecules 2012, 45, 7931. [xvi] Ayd?n, H.; ?enel, M.; Erdemi, H.; Baykal, A.; Tülü, M.; Ata, A.; Bozkurt, A. J. Power Sources 2011, 196, 1425. [xvii] Aihara, Y.; Kuratomi, J.; Bando, T.; Iguchi, T.; Yoshida, H.; Ono, T.; Kuwana, K. J. Power Sources 2003, 114, 96. [xviii] Zhang, Z.; Jin, J.; Bautista, F.; Lyons, L.; Shariatzadeh, N.; Sherlock, D.; Amine, K.; West, R. Solid State Ionics 2004, 170, 233. [xix] Walkowiak, M.; Schroeder, G.; Gierczyk, B.; Waszak, D.; Osińska, M. Electrochem. Commun. 2007, 9, 1558. [xx] Krawiec, W.; Scanlon, J. L. G.; Fellner, J. P.; Vaia, R. A.; Vasudevan, S.; Giannelis, E. P. J. Power Sources 1995, 54, 310. [xxi] Derrien, G.; Hassoun, J.; Sacchetti, S.; Panero, S. Solid State Ionics 2009,180, 1267.

?

[xxii] Gu, D.-M.;Li, Y. -C.;Yang, L.;Xiao, Y. Acta Chim. Sinica 2010, 68, 2367 (in Chinese). (顾大明, 李已才, 杨柳, 肖宇, 化学学报, 2010, 68, 2367.) [xxiii] Moreno, M.; Quijada, R.; Santa Ana, M. A.; Benavente, E.; Gomez-Romero, P.; González, G. Electrochim. Acta 2011, 58, 112. [xxiv] Do, N. S. T.; Schaetzl, D. M.; Dey, B.; Seabaugh, A. C.; Fullerton-Shirey, S. K. J. Phys. Chem. C 2012, 116, 21216. [xxv] Przyluski, J.; Siekierski, M.; Wieczorek, W. Electrochim. Acta 1995, 40, 2101. [xxvi] Wu, H.; Cummings, O. T.; Wick, C. D. J. Phys. Chem. B 2012, 116, 14922. [xxvii] Ibrahim, S.; Yasin, S. M. M.; Nee, N. M.; Ahmad, R.; Johan, M. R. J. Non-Cryst. Solids 2012, 358, 210. [xxviii] Croce, F.; Persi, L.; Scrosati, B.; Serraino-Fiory, F.; Plichta, E.; Hendrickson, M. A. Electrochim. Acta 2001, 46, 2457. [xxix] Gu, N. -Y.; Ao, H.; Pei, J. -J. Chem. J. Chinese U. 2012, 33, 1295.(in Chinese) (古宁宇, 敖鹤, 裴建军. 高等学校化学学报, 2012, 33, 1295.) [xxx] Tang, C. Y.; Hackenberg, K.; Fu, Q.; Ajayan, P. M.; Ardebili, M. Nano Lett. 2012, 12, 1152. [xxxi] Kim, S. K.; Kim, D. G.; Lee, A.; Sohn, H. S.; Wei, J. J.; Nguyen, N. A.; Mackay, M. E.; Lee, J. C. Macromolecules 2012, 45, 9347. [xxxii] Chinnam, P. R.; Wunder, S. L. J.Mater. Chem.A 2013, 1, 1731. [xxxiii] Gozdz, A. S.; Scumutz, C. N.; Tarascon, J. M. US 5296318, 1994. [xxxiv] Zhu, Y.-M.; Ren, X.-F.; Li, N. Chemistry 2010, 12, 1073 (in Chinese). (朱永明, 任雪峰, 李宁. 化学通报, 2010, 12, 1073.) [xxxv] Bates, J. B.; Dudney, N. J.; Gruzalski, R.A.; Choudhury, A.; Luck, C.F. Solid State Ionics, 1992, 53-56, 647 [xxxvi] Hong T. K.; Taehong M.; Chinho P.; Sang W. J.; Ho Y. P. J. Power Sources 2013, In Press. [xxxvii] Suzuki, N.; Inaba, T.; Shiga, T. Thin Solid Films 2012, 520, 1821. [xxxviii] Barrau, B.; Ribes, M.; Maurin, M. J. Non-Cryst. Solids 1980, 37, 1. [xxxix] Wada, H.; Menetrier, M.; Levasseur, A.; Hagenmuller, P. Mater. Res. Bull. 1983, 18, 189. [xl] Aotani, N.; Iwamoto, K.; Takada, K.; Kondo, S. Solid State Ionics 1994, 68, 35. [xli] Hirai, K.; Tatsumisago, M.; Minami, T. Solid State Ionics 1995, 78, 269. [xlii] Mizuno, F.; Hayashi, A.; Tadanaga, K.; Tatsumisago, M. Solid State

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

9

化 学 学 报

Ionics 2006, 177, 2721. [xliii] Kanno, R.; Hata, T.; Kawamoto, Y.; Irie, M. Solid State Ionics 2000, 130, 97. [xliv] Kamaya, N.; Homma, K.; Yamakawa, Y.; Hirayama, M.; Kanno, R.; Yonemura, M.; Kamiyama, T.; Kato, Y.; Hama, S.; Kawamoto, K.; Mitsui, A. Nat. Mater. 2011, 10, 682. [xlv] Wang, F M.; Hu, C C.; Lo, S C.; Wang, Y Y.; Wan, C C. Solid State Ionics 2009, 180, 405. [xlvi] Zhang, J W.; Huang, X B.; Wei, H.; Fu, J W.; Huang, Y W.; Tang, X Z. J. Solid State Electrochem. 2012, 16, 101. [xlvii] Hayashia, A.; Minamia, K.; Ujiieb, S.; Tatsumisago, M. J. Non-Cryst. Solids 2010, 356, 2670. [xlviii] Hassoun, J.; Verrelli, R.; Reale, P.; Panero, S.; Mariotto, G.; Greenbaum, S.; Scrosati, B. J. Power Sources 2013, 229, 117. [xlix] Hamon, Y.; Douard, A.; Sabary, F.; Marcel, C.; Vinatier, P.; Pecquenard, B.; Levaseur, A. Solid State Ionics 2006, 177, 257. [l] Mascaraque, N.; Fierro, J. L. G.; Duran, A.; Munoz, F. Solid State Ionics 2013, 233, 73. [li] Kobayashi, Y.; Seki, S.; Mita, Y.;Ohno, Y.; Miyashiro, H.; Charest, P.; Guerfi, A.; Zaghib, K. J. Power Sources 2008, 185, 542. [lii] Damen, L.; Hassoun, J.; Mastragostino, M.; Scrosati, B. J. Power Sources 2010, 195, 6902. [liii] Angulakshmi, N.; Nahm, K S.; Nair, J R.; Gerbaldi, C.; Bongiovanni, R.; Penazzi, N.; Stephan, A M. Electrochim. Acta 2013, 90, 179. [liv] Oh, B.; Vissers, D.; Zhang, Z.; West, R.; Tsukamoto, H.; Amine, K. J. Power Sources 2003, 119-121, 442. [lv] Niitani, T.; Shimada, M.; Kawamura, K.; Dokko, K.; Rho,Y. H.; Kanamura, K. Electrochem. Solid-State Lett. 2005, 8, A385. [lvi] Koo, M.; Park, K.; Lee, S. H.; Suh, M.; Jeon, D. Y.; Choi, J. W.; Kang, K.; Lee, K. J. Nano Lett. 2012, 12, 4810. [lvii] Sagane, F.; Shimokawa, R.; Sano, H.; Sakaebe, H.; Iriyama, Y. J. Power Sources 2013, 225, 245. [lviii] Akridge, J. R.; Vourlis, H. Solid State Ionics 1986, 18-19, 1082. [lix] Kim, J.; Eom, M.; Noh, S.; Shin, D. J. Power Sources 2012, in press. [lx] http://techon.nikkeibp.co.jp/article/HONSHI/20100628/183827/?P=5 [lxi] Kato, Y.; Kawamoto, K.; Kanno, R.; Hirayama, M. Electrochemistry 2012, 80, 749. [lxii] Fish, J. S.; Li, C. P.; Fehribach, J. D.; Wolden, C. A.; Hayre, R. O.; Bunge, A. L.; Goodyer, C. E. Electrochim. Acta 2012, 83, 454. [lxiii] Takada, K.; Ohta, N.; Zhang, L. Q.; Fukuda, K.; Sakaguchi, I.; Ma, R. Z.; Osada, M.; Sasaki, T. Solid State Ionics 2008, 179,1333. [lxiv] Ogawa, M.; Kanda, R.; Yoshida, K.; Uemura, T.; Harada, K. J. Power Sources 2012, 205, 487. [lxv] http://techon.nikkeibp.co.jp/article/HONSHI/20100628/183827/?P=7 [lxvi] https://www.doczj.com/doc/8b13743718.html,/news/elec/5526 0-20110217.html [lxvii] https://www.doczj.com/doc/8b13743718.html,/2010/11/22/lithium-batteries-and-sol ar-cells-integrated-design/ [lxviii] https://https://www.doczj.com/doc/8b13743718.html,/news/econ/555 18-20110307.html [lxix] https://www.doczj.com/doc/8b13743718.html,/xwzx/kydt/201003/t201003122795650.html [lxx] http://techon.nikkeibp.co.jp/english/NEWSE N/20120926/241911/ [lxxi] https://www.doczj.com/doc/8b13743718.html,/energy/25825/

综述

? 2012 Shanghai Institute of Organic Chemistry, Chinese Academy of Sciences

10

2018年中国锂离子电池行业市场前景研究报告 一、锂离子电池是实现商业化应用的二次电池 电池按工作性质可以分为一次电池和二次电池。一次电池是不可循环使用的电池;二次电池则以多次充放电、循环使用,如先后实现商业化应用的铅酸电池、镍镉电池、镍氢电池和锂离子电池等。锂离子电池是指分别使用两种不同的能可逆地嵌入与脱嵌锂离子的化合物作为正极与负极的二次电池。 电池充电时,正极的锂原子电离为带正电荷的锂离子和电子。带正电的锂离子从正极出发,穿过薄膜后来到负极,并在负极与电子合成锂原子。电池放电时则完全相反,锂离子从负极材料表面电离为锂离子和电子,其中带正电荷的锂离子从负极出发,穿过薄膜后来到正极,并与电子合成锂原子。 相对于传统的二次电池(如铅酸电池),锂离子电池具有能量密度高、循环寿命长、充放电性能好、使用电压高、无记忆效应、污染较小和安全性高等优势。 锂离子电池经过多年的发展,工艺已经趋于成熟,价格逐步下降,加上国家政策助推,导致锂离子电池在电池行业的市场份额持续提升。锂离子电池的终端应用包括消费电池市场、动力电池市场及储能电池市场。其中,消费电池市场是最大的终端应用,2016年在锂离子电池的终端应用中占到49.84%。动力电池市

场是锂离子电池的第二大终端应用,2016年在锂离子电池终端应用中占比达到45.08%,是近年来增长最快的领域。 负极材料是锂离子电池最重要的原材料构成之一,与正极材料、电解液、隔膜合称锂离子电池的四大原材料。根据统计数据,负极材料在锂离子电池材料成本中占比为10%左右。 锂电池材料成本占比 数据来源:中商产业研究院 二、全球锂离子电池行业高速发展 随着锂离子电池在消费电池市场得到广泛普及,并在汽车领域逐步得到应用,锂离子电池全球市场规模自2009年以来始终保持正增长。2015年,全球锂离子电池市场规模达到约215亿美元。 全球锂电池市场规模统计与预测

锂电池行业发展现状及未来发展前景预测 Revised by Chen Zhen in 2021

2017年中国锂离子电池行业发展现状分析及未来发展前景预测 核心提示:全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下,2016年中国、韩国、日本三国占据了全球锂电池电芯产值总量的98.11%。三国的竞争策略各不相同。日本竞争 全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下,2016年中国、韩国、日本三国占据了全球锂电池电芯产值总量的98.11%。三国的竞争策略各不相同。日本竞争策略上关注技术领先。韩国更偏重于消费型锂离子电池的发展。中国锂离子电池市场规模在全球市场的份额呈现逐年上升的态势。 2010-2020年中国及全球锂电产值 数据来源:公开资料整理 国内锂离子电池市场的发展处于行业的高速增长期。2010年至2016年我国锂离子电池下游应用占比呈现消费型电池占比逐年下降、动力类占比逐年提升的格局。2016年受消费电子产品增速趋缓以及电动汽车迅猛发展影响,我国锂离子电池行业发展呈现出“一快一慢”新常态。2016年,我国电动汽车产量达到51.7万辆,带动我国动力电池产量达到33.0GWh,同比增长65.83%。随着储能电站建设步伐加快,锂离子电池在移动通信基站储能电池领域逐步推广,2016年储能型锂离子电池的应用占比达到4.94%。 2010-2016年我国锂离子电池下游应用占比 数据来源:公开资料整理 业务发展方向契合政策,发展前景良好。我国锂离子电池材料及设备行业平均利润水平总体上呈现平稳波动态势,在不同应用领域及细分市场行业利润水平存在差异。一般而言,在低端负极产品和涂布机领域,门槛低,竞争充分,利润水平相对较低。而中高端负极材料、涂布机以及新兴的涂覆隔膜、铝塑包装膜,产品技术含量高,在研发、工艺改善、客户积累、资金投入等方面进入壁垒较高,附加价值较高,优质企业能够在该领域获得较好的利润率水平。 全球负极材料产业集中度极高,江西紫宸全球份额持续提升。目前锂离子电池负极材料生产企业主要在中国和日本,两国总量占全球负极材料产销量

新能源汽车动力电池应用现状及发展趋势 发表时间:2019-03-12T16:17:31.607Z 来源:《电力设备》2018年第27期作者:张玉良 [导读] 摘要:新能源汽车的三大核心技术包括电池、电控、电机,其中电池相关技术是人们最为关注、研究投入最大的问题.从上世纪研发出铅酸电池开始,到如今锂离子电池广泛应用于各方各面,在超过一个多世纪的时间里,科研工作者一直在不断地探索试图改进电池的性能.在对传统电池进行改良的同时,科研人员不断尝试新的技术和材料,创造出新型的电池.种种迹象表明,电池技术大改革的时代即将到来,各种新型的、性能优良的电池会渐渐出现在 (北京昌平 102206) 摘要:新能源汽车的三大核心技术包括电池、电控、电机,其中电池相关技术是人们最为关注、研究投入最大的问题.从上世纪研发出铅酸电池开始,到如今锂离子电池广泛应用于各方各面,在超过一个多世纪的时间里,科研工作者一直在不断地探索试图改进电池的性能.在对传统电池进行改良的同时,科研人员不断尝试新的技术和材料,创造出新型的电池.种种迹象表明,电池技术大改革的时代即将到来,各种新型的、性能优良的电池会渐渐出现在人们的生产生活之中。 关键词:新能源汽车;电池应用;发展趋势 一、国内动力电池产业发展现状 我国的锂离子电池研究项目一直是“863”的重点项目,经过二十多年的持续支持,大部分材料实现了国产化,由追赶期开始向同步发展期过渡,本土总产能居世界第一,支撑了我国新能源汽车的示范推广。 1、正极采用磷酸铁锂材料,负极采用石墨材料,研发的50Ah能量型电池,能量密度达到136.6Wh/kg,功率密度达到1101W/kg;研发的20Ah能量功率兼顾型电池,能量密度达到106.5h/kg,功率密度达到1119W/kg。 2、正极采用尖晶石锰酸锂、镍钴锰三元混合材料,负极采用人造石墨材料,研发的25Ah软包装能量型电池,能量密度达到 162Wh/kg;研发的35Ah能量功率兼顾型电池,能量密度达到135Wh/kg。 3、正极采用镍钴锰三元材料,负极采用天然石墨/人造石墨/中间相碳微球等材料,开发的10、15、20、28、30、45Ah的动力电池,能量密度达到180Wh/kg;开发的2.6Ah18650圆柱形电池,能量密度达到200Wh/kg。 在系统集成技术及能力方面取得较大进展和突破。采用磷酸铁锂材料的动力电池系统的能量密度达到90Wh/kg,采用三元材料(18650圆柱形动力电池)的动力电池系统的能量密度达到110Wh/kg。 在前瞻性技术研究方面,中科院先导计划支持相关研究所研制出能量密度超过300Wh/kg的锂离子电池样品和能量密度超过500Wh/kg的锂硫电池样品,但循环寿命及安全性等性能指标还需进一步提升。 目前,我国已形成了包括关键原材料(正极、负极、隔膜、电解液等)、动力电池、系统集成、示范应用、回收利用、生产装备、基础研发等在内的完善的锂离子动力电池产业链体系,掌握了动力电池的配方设计、结构设计和制造工艺技术,生产线逐步从半自动中试向全自动大规模制造技术过渡。 在产业布局方面,中国形成了珠江三角洲、长江三角洲、中原地区和京津冀区域为主的四大动力电池产业化聚集区域。据统计,目前有近100家动力电池企业开展动力电池的研发及产业化工作,有近1000亿元产业资金投入,形成近40GWh年产能,技术研发、产业化进展显著,有力地支撑了新能源汽车产业的快速发展。 二、发展新能源汽车的意义 1、新能源汽车可使中国实现从汽车大国到汽车强国的转变。 虽然当前世界各主要发达国家和有关汽车公司均在加紧研发此种新型汽车技术并取得长足进展,但总体而言,中国仍基本上与之处在同一个起跑线上,差距不过只有3—5 年,并不像传统内燃机技术一样存在20年的巨大差距。在商用化和产业化方面更是如此,某些方面我们还有一定优势。 2、新能源汽车可继续开辟中国的汽车市场。 中国的汽车产业刚刚发展起来,汽车普及率低,因而在汽车动力系统发展战略选择上有更大的自由度,在新能源汽车研发和产业化方面具有比较优势,推广应用新能源汽车的阻力也会小得多。 三、动力电池的应用现状 1、铅酸电池 铅酸电池是一个多世纪前诞生的电池技术,人们普遍认为其技术落后、性能低下,污染环境,在电池技术快速发展的当下,是应当全面淘汰的电池技术。而实际情况却是,在电动车及小型电动汽车领域,铅酸电池的市场占有率达到了惊人的90%,虽然不被看好却被普遍使用。其实,近年来铅酸电池的性能已经得到了提升,能量由20Wh/kg以下提升到了目前的40Wh/kg左右,循环次数由原来的350次左右,提高到了最高4000多次。另外,铅酸电池还有一大优势,就是可以回收循环利用,在美国,目前的铅酸电池回收率高达98.5%,我国的铅酸电池回收率也达到了90%。总的来说,铅酸电池虽然是上个世纪产生的技术,但随着科技的发展,铅酸电池不断得到改良,所以才能够在市场上如此活跃。 2、镍氢、镍镉电池 镍镉电池作为动力电池的一种,具有良好的大功率放电性能,大多应用于电动工具领域。镍氢电池与镍镉电池相比较,体积比、能量比更高,记忆效应较小。在新能源汽车的研发应用中,锂离子电池的性能明显优于镍镉电池,发展前景也更为广阔,所以大部分厂家都不再使用镍氢、镍镉电池作为汽车能源。就目前的发展趋势来看,镍氢、镍镉电池在新能源汽车领域已经失去了市场。 3、锂离子电池 目前市面上使用最多的新能源汽车电池就是锂离子电池。现在,其比能量达到了150Wh/kg,比功率达到了1 600W/kg,并且,随着科研的进行,其各项性能指标参数还会不断地提高。锂离子电池的电解液可以分为两种,聚合物电解质及液体电解质。目前,聚合物电解质的锂离子电池是研发和市场应用的主流。聚合物成分可以是三元锂、锰酸锂、磷酸铁锂、钴酸锂等,不同聚合物成分的各类电池在性能、安全性、寿命、生产成本方面各有优势,总体性能不相上下。市面上的电动汽车,厂家根据需求不同选择不同的聚合物电池,例如,比亚迪E6主打安全稳定、寿命长,所以选用了磷酸铁锂电池;日产聆风为了在各项性能均衡的前提下降低生产成本,所以选用了锰酸锂电池。

锂电池行业发展现状及未来发展前景预测 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】

2017年中国锂离子电池行业发展现状分析及未来发展前景预测 核心提示:全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下, 2016 年中国、韩国、日本三国占据了全球锂电池电芯产值总量的 %。三国的竞争策略各不相同。日本竞争 全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下, 2016 年中国、韩国、日本三国占据了全球锂电池电芯产值总量的 %。三国的竞争策略各不相同。日本竞争策略上关注技术领先。韩国更偏重于消费型锂离子电池的发展。中国锂离子电池市场规模在全球市场的份额呈现逐年上升的态势。 2010-2020 年中国及全球锂电产值 数据来源:公开资料整理 国内锂离子电池市场的发展处于行业的高速增长期。 2010 年至 2016 年我国锂离子电池下游应用占比呈现消费型电池占比逐年下降、动力类占比逐年提升的格局。 2016 年受消费电子产品增速趋缓以及电动汽车迅猛发展影响,我国锂离子电池行业发展呈现出“一快一慢”新常态。 2016 年,我国电动汽车产量达到万辆,带动我国动力电池产量达到,同比增长 %。随着储能电站建设步伐加快,锂离子电池在移动通信基站储能电池领域逐步推广, 2016 年储能型锂离子电池的应用占比达到 %。

2010-2016 年我国锂离子电池下游应用占比 数据来源:公开资料整理 业务发展方向契合政策,发展前景良好。我国锂离子电池材料及设备行业平均利润水平总体上呈现平稳波动态势,在不同应用领域及细分市场行业利润水平存在差异。一般而言,在低端负极产品和涂布机领域,门槛低,竞争充分,利润水平相对较低。而中高端负极材料、涂布机以及新兴的涂覆隔膜、铝塑包装膜,产品技术含量高,在研发、工艺改善、客户积累、资金投入等方面进入壁垒较高,附加价值较高,优质企业能够在该领域获得较好的利润率水平。 全球负极材料产业集中度极高,江西紫宸全球份额持续提升。目前锂离子电池负极材料生产企业主要在中国和日本,两国总量占全球负极材料产销量90%以上。负极材料产品市场呈现出明显的寡头垄断格局。2015 年前五强贝特瑞、日立化成、江西紫宸、上海杉杉、三菱化学的全球市场份额分别是20%、18%、13%、10%、7%,全球前五大企业市场份额合计占比为 68%。江西紫宸2016 年全球份额提升至 %,国内份额提升至 %,预计 2017 年份额维持提升趋势。江西紫宸国内排名前三,行业集中度有望进一步提高。目前国内锂电池负极材料生产企业中:贝特瑞、杉杉科技、江西紫宸为行业前三名,处于行业领先地位。未来几年,国内负极生产企业的竞争主要体现在国内领先企业与日立化成等国际企业的竞争、行业前三企业之间的竞争,行业集中度将进一步提高。 负极材料主要竞争对手

(发展战略)中国国家计划专家谈全球锂离子动力电池的发展潜力

中国国家“863”计划专家谈全球锂离子动力电池的发展潜力 7月16~18日于北京举行的“第十六届中国电动车辆学术年会暨第二届电动汽车产业发展战略研讨会”上,中国国家“863计划”动力电池测试中心主任王子冬从市场和技术层面全面分析了全球锂离子动力电池的发展潜力。他指出,全球锂离子动力电池市场正处于壹个重大转型期,于电动车(EV)市场需求带动下,预计该市场规模于未来5年内将超过2000亿元人民币。 王子冬首先以日产绿叶(Leaf)电动车为例,介绍了锂离子动力电池的市场需求情况。该车将于2010年秋季上市,且计划于2010年生产5万辆,2012年生产20万辆。以锂离子动力电池产量来见,每辆绿叶的电池容量为24kWh,20万辆的容量相当于48亿kWh。这是目前全球手机锂离子电池30亿kWh市场的1.6倍。即壹款汽车就能够完全改变整个市场状态。目前,全球主要汽车制造商均已宣布要大规模生产采用锂离子电池的电动车,而日产只是其中壹家而已。 诱人的行业前景吸引了业内外大量投资 王子冬指出,电动汽车的量产为锂离子电池产业带来了重要的发展机会。按照上述测算,几年之内,锂离子动力电池市场将超过全球手机锂离子电池市场的规模。这种改变将引发关联制造设备和厂房的新壹轮投资,同时,众多新进入锂离子动力电池及材料的厂商将使关联领域的技术竞争更趋激烈。 受到诱人行业前景的吸引,很多来自不同行业的厂商将目标定位于电动汽车市场,欲于锂离子动力电池商机中分壹杯羹。 例如,索尼于2009年11月进入了电动汽车和大容量蓄电池领域,且表示未来几年内将于量产设施上投资1000亿日元。三洋电机将于2015年前投资800亿日元,松下也准备于2012年前投入1230亿日元。另外,三菱重工于其长崎造船厂也投资了约100亿日元建立实验基

2017年三元锂电池行业前景 分析报告 (此文档为word格式,可任意修改编辑!) 2017年8月

正文目录 一、全球视角:汽车电动化浪潮来袭,新能源汽车产业崛起 (6) (一)全球的汽车电动化浪潮正在来袭 (6) (二)我国已成为全球最大的新能源汽车消费国 (9) 二、我国情况:政策风云发幻,产业运行砥砺前行 (11) (一)政策引领我国新能源汽车行业砥砺前行 (12) (二)新能源汽车产销量逐步恢复,下半年逐月增长 (14) 三、三元锂电池大势所趋,行业回暖高增长可持续 (15) (一)三元锂具备高能量密度,引领电池技术发展方向 (17) (二)三元锂贴合政策要求,推荐目录见微知著 (19) 2.1 补贴政策——高能量密度电池车型可获得1.1~1.2倍补贴 (20) 2.2 积分政策——高能量密度电池车型获得1.2倍积分概率更大 (21) 2.3推荐目录——三元锂电池比例提升至约70% (23) (三)海外Model 3放量在即,指明三元锂方向 (26) (四)三元锂材料价格已进入上行通道,印证行业需求持续回暖 (28) (五)三元锂需求测算,到2020年渗透率达80%,复合增速88% (30) 四、湿法隔膜锦上添花,逐步突破海外封锁 (33) (一)隔膜决定电池安全性能,行业壁垒较高 (33) (二)湿法隔膜能够提升能量密度,干法工艺转湿法有难度 (35) (三)湿法隔膜国产化率有望稳步提升,未来三年需求持续增长 (38) 五、主要公司分析 (40) (一)当升科技 (40) (二)国轩高科 (41) (三)科恒股份 (42) (四)创新股份 (43) 六、风险提示 (44)

2017年中国锂离子电池行业发展现状分析及未来发展前景预测 核心提示:全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下,2016年中国、韩国、日本三国占据了全球锂电池电芯产值总量的98.11%。三国的竞争策略各不相同。日本竞争 全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下,2016年中国、韩国、日本三国占据了全球锂电池电芯产值总量的98.11%。三国的竞争策略各不相同。日本竞争策略上关注技术领先。韩国更偏重于消费型锂离子电池的发展。中国锂离子电池市场规模在全球市场的份额呈现逐年上升的态势。 2010-2020年中国及全球锂电产值 数据来源:公开资料整理 国内锂离子电池市场的发展处于行业的高速增长期。2010年至2016年我国锂离子电池下游应用占比呈现消费型电池占比逐年下降、动力类占比逐年提升的格局。2016年受消费电子产品增速趋缓以及电动汽车迅猛发展影响,我国锂离子电池行业发展呈现出“一快一慢”新常态。2016年,我国电动汽车产量达到51.7万辆,带动我国动力电池产量达到33.0GWh,同比增长65.83%。随着储能电站建设步伐加快,锂离子电池在移动通信基站储能电池领域逐步推广,2016年储能型锂离子电池的应用占比达到4.94%。 2010-2016年我国锂离子电池下游应用占比 数据来源:公开资料整理 业务发展方向契合政策,发展前景良好。我国锂离子电池材料及设备行业平均利润水平总体上呈现平稳波动态势,在不同应用领域及细分市场行业利润水平存在差异。一般而言,在低端负极产品和涂布机领域,门槛低,竞争充分,利润水平相对较低。而中高端负极材料、涂布机以及新兴的涂覆隔膜、铝塑包装膜,产品技术含量高,在研发、工艺改善、客户积累、资金投入等方面进入壁垒较高,附加价值较高,优质企业能够在该领域获得较好的利润率水平。 全球负极材料产业集中度极高,江西紫宸全球份额持续提升。目前锂离子电池负极材料生产企业主要在中国和日本,两国总量占全球负极材料产销量90%以上。负极材料产品市场呈现出明显的寡头垄断格局。2015年前五强贝特瑞、日立化成、江西紫宸、上海杉杉、三菱化学的全球市场份额分别是20%、18%、13%、10%、7%,全球前五大企业市场份额合计占比为68%。江西紫宸2016年全球份额提升至10.5%,国内份额提升至14.8%,预计2017年

2017中国锂电行业前景及政策分析 在国家新能源政策的大力推动下,新能源汽车市场从2015年开始大幅上量,以锂电为主的动力电池市场也随之呈现爆发趋势。保守统计2016年动力电池出货总量达28GWh,同比增长78.06%。2015年、2016年动力电池出货量CAGR高达202.22%,锂电行业处于放量上升期。 动力电池出货量高速增长 1、新能源汽车热度不减,动力锂电池需求旺盛 限购政策助推新能源乘用车市场持续火爆。为缓解交通压力,部分城市施行汽车限购政策,但普遍对新能源车不限购或者放低限购门槛,为新能源车的快速放量创造了条件。 以北京为例,从北京市小客车示范应用新能源车指标配置情况来看,2016年全年6批次新能源车指标个人申请平均满足率(配置数/为申请数)仅为62.49%,单位申请平均满足率仅为23.16%,处于供不应求的状态。2017年北京小客车示范应用新能源指标总额度为6万个。其他受限购政策影响的城市新能源车需求同样强劲,预计市场火爆程度将会延续。

新能源乘用车1月销量颓势不影响后续热度。从新能源乘用车销量来看,从2015年开始大幅上量,全年销量176814台,同比增长了2倍;2016年全年销量327864台,同比增长85%。虽然2017年1月销量仅5423台,同比大幅下降了60%,但主要是由于春节提早,节前旺销期同比缩短所致,对市场后续趋势影响不大。根据最新数据,2月新能源乘用车销量已实现反弹,售出16521台,同比增长64%。认为未来几年内新能源汽车产销将延续高增长的趋势。 新能源乘用车销量从2015年开始进入增长快车道 2、需求端热度向上游传导,锂电设备供应商业绩高增长 锂电池生产商大力扩产能。新能源车热销带来动力电池企业积极扩大产能抢占市场。根据统计数据,2016年一年内,国内锂电池企业投产产能翻倍,达到68.55GWh,其中,沃特玛、比亚迪、CATL、国轩高科国能等企业扩产力度最大,2016年产能扩张规模均翻倍。

锂电池行业发展现状及未来发展前景预测 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

2017年中国锂离子电池行业发展现状分析及未来发展前景预测 核心提示:全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下, 2016 年中国、韩国、日本三国占据了全球锂电池电芯产值总量的 98.11%。三国的竞争策略各不相同。日本竞争全球锂离子电池行业呈现三国鼎立的竞争格局。由于整个二次电池的产业链几乎已经转移至亚洲,在中国、日本、韩国相继扩大生产的背景下, 2016 年中国、韩国、日本三国占据了全球锂电池电芯产值总量的 98.11%。三国的竞争策略各不相同。日本竞争策略上关注技术领先。韩国更偏重于消费型锂离子电池的发展。中国锂离子电池市场规模在全球市场的份额呈现逐年上升的态势。 2010-2020 年中国及全球锂电产值 数据来源:公开资料整理国内锂离子电池市场的发展处于行业的高速增长期。 2010 年至2016 年我国锂离子电池下游应用占比呈现消费型电池占比逐年下降、动力类占比逐年提升的格局。 2016 年受消费电子产品增速趋缓以及电动汽车迅猛发展影响,我国锂离子电池行业发展呈现出“一快一慢”新常态。 2016 年,我国电动汽车产量达到 51.7 万辆,带动我国动力电池产量达到 33.0GWh,同比增长 65.83%。随着储能电站建设步伐加快,锂

离子电池在移动通信基站储能电池领域逐步推广, 2016 年储能型锂离子电池的应用占比达到 4.94%。 2010-2016 年我国锂离子电池下游应用占比 数据来源:公开资料整理业务发展方向契合政策,发展前景良好。我国锂离子电池材料及设备行业平均利润水平总体上呈现平稳波动态势,在不同应用领域及细分市场行业利润水平存在差异。一般而言,在低端负极产品和涂布机领域,门槛低,竞争充分,利润水平相对较低。而中高端负极材料、涂布机以及新兴的涂覆隔膜、铝塑包装膜,产品技术含量高,在研发、工艺改善、客户积累、资金投入等方面进入壁垒较高,附加价值较高,优质企业能够在该领域获得较好的利润率水平。 全球负极材料产业集中度极高,江西紫宸全球份额持续提升。目前锂离子电池负极材料生产企业主要在中国和日本,两国总量占全球负极材料产销量 90%以上。负极材料产品市场呈现出明显的寡头垄断格局。2015 年前五强贝特瑞、日立化成、江西紫宸、上海杉杉、三菱化学的全球市场份额分别是20%、18%、13%、10%、7%,全球前五大企业市场份额合计占比为 68%。江西紫宸 2016 年全球份额提升至 10.5%,国内份额提升至 14.8%,预计 2017 年份额维持提升趋势。江西紫宸国内排名前三,行业集中度有望进一步提高。目前国内锂电池负极材料生产企业中:贝特瑞、杉杉科技、江西紫宸为行业前三名,处于行业领先地位。

车用锂电池市场现状及未来发展趋势锂电池指的是具有各种特性的可充电(二次充电电池种类,这些特性会影响电池的能量密度,功率密度,预期寿命以及安全性。这些特性会因材料不同而有所不同——比如电解质以及电极(阳极和阴极——通常被用作为电池的各类组件。 从 2009年至 2010年,混合动力汽车,电动汽车以及插电式混合动力汽车的锂电池市场增长了 5倍之多,营收达到 5.018亿美元。 2011年锂离子电池市场销售额为20亿美元, 2012年电动车用锂电池总销售额为 160亿美元。 其中,大部分的增长源于人们对诸如雪弗兰伏特、尼桑 LEAF 等汽车上市的急切盼望,这些都是环保、经济型家用车的代表;这些汽车的产量都高于之前的汽车。混合动力汽车之前使用的是镍金属氢化物技术,而现在很大部分已转为使用锂电池技术。 未来一段时期内, 预计锂电池市场会经历一次显著的增长。美国派克研究公司(Pike Research 日前发布报告称, 到 2017年底锂离子电池成本将削减超过三分之一,下降为每千瓦时能量成本 523美元,同时车用锂离子电池销售额将增至当前的700%以上,有望达到 146亿美元, 到 2020年,锂离子电池造价还将进一步下降至每千瓦时 447美元,而用于电动车的锂离子电池全球年销售额则将达到 220亿美元。另据赛迪信息产业 (集团发布的报告显示, 2013年中国锂电池整体市场规模将达到741.7亿元,同比增长 33.2%,并且未来三年市场规模增速将会保持在 30%以上。到2015年, 整个中国锂电池的市场规模将突破 1000亿 元,达到 1251.5亿元。 尽管如此,目前,锂离子电池的价格和安全性仍然是制约当前电动汽车发展的主要因素。这是由于有限的生产水平以及各大公司开展的研发理想电池(阳极,阴极以及电解质的结合配置工作所共同造成的。在没有标准的情况下, 原本可行性较高的电池交换和二次应用的实践操作就变得十分复杂困难了。除此以外,电池能量密度、充电设施等也成为了限制电动车市场增长的因素。

锂离子电池技术发展现状与 趋势

一、文献综述 1、前言 现阶段,日本、韩国、美国等国家引领锂离子动力电池技术的发展。日本的行业技术水平具有领先优势,韩国的动力电池制造能力处于领先地位,美国则具有引领前沿的科研能力。 2、国外发展现状 2·1日本 2·11 2009年,日本政府推出了RISING计划(创新型蓄电池尖端科学基础研究事业)和U~EAD项目(汽车用下一代高性能电池系统),并于2013年更新了动力电池技术发展路线图(RM2013),具体指标有2020年电池的续航里程实现250~350km·电池系统总电量达到25~35kW·h,电池能量密度实现250Wh· kg-1,功率密变达到1500W·kg-1,循环寿命达到1000-1500次,价格成本降低到2万日元/W·h。RM2013指明了电极材料的发展方向,正极材料要发展xLiMn03·(1~x)LiMO2(M=Ni,Co,Mn,0≤x≤1)、LizMSi0s、LiNiosMn1s04、LiCnP04、Li2MSO·F、LiMO2(M=Ni,Co,Mn);负极材料要发展Sn~CoC合金,Si基负极包括Si/C和Si0,以及Si基合金。 2·12日本具有代表性的锂离子动力电池企业为松下电池公司。松下是动力电池行业的领导者,作为Tesla最主要的动力电池供应商,凭借Tesla的发展稳居市场领导者地位,全球市场份额在20%左右。目前松下电池主要给ModelS和MndelX提供18650圆柱电池,正极采用镍钴铝三元材料(NCA),负极使用硅碳复合材料,单体能量密度可达252Wh·kg-1,而即将使用在Mode13上的21700圆柱形电池单体能量密度更是提高到300Wh·kg-1·是目前行业内能量密度最高的电池。 2·2韩国 2·21 2011年,韩国启动了包含锂离子电池关键材料、应用技术研究、评价及测试基础设施以及下一代电池研究的二次电池技术研发项目。LG化学和三星SDI是具有代表性的韩国锂离子动力电池企业,也是动力电池领域的后起之秀,两者凭借先

中国电池行业调查分析及市场前景预测报 告(2016-2022年) 报告编号:1635198

行业市场研究属于企业战略研究范畴,作为当前应用最为广泛的咨询服务,其研究成果以报告形式呈现,通常包含以下内容: 一份专业的行业研究报告,注重指导企业或投资者了解该行业整体发展态势及经济运行状况,旨在为企业或投资者提供方向性的思路和参考。 一份有价值的行业研究报告,可以完成对行业系统、完整的调研分析工作,使决策者在阅读完行业研究报告后,能够清楚地了解该行业市场现状和发展前景趋势,确保了决策方向的正确性和科学性。 中国产业调研网https://www.doczj.com/doc/8b13743718.html,基于多年来对客户需求的深入了解,全面系统地研究了该行业市场现状及发展前景,注重信息的时效性,从而更好地把握市场变化和行业发展趋势。

一、基本信息 报告名称:中国电池行业调查分析及市场前景预测报告(2016-2022年) 报告编号:1635198←咨询时,请说明此编号。 优惠价:¥7380 元可开具增值税专用发票 网上阅读:https://www.doczj.com/doc/8b13743718.html,/R_JiXieDianZi/98/DianChiShiChangDiaoYanYuQianJingYu Ce.html 温馨提示:如需英文、日文等其他语言版本,请与我们联系。 二、内容介绍 21世纪的电池具有大容量、高功率、长寿命、无污染、安全可靠、轻便的特点,是高科技、高产出、高利润、高创汇产品,被国外专家称为21世纪十大高科技之一。随着信息时代的到来,资讯产业蓬勃发展,在迈入电子、资讯、通讯的“3C”时代后,电子产品朝着“短、小、轻、薄”的趋势发展,对可携带的要求越来越高,作为可携带式电子产品不可或缺的能源——电池,其重要性也越来越显著。 电池工业是我国具有综合优势的传统产业,中国既是电池生产大国,也是电池消费大国,近年来,中国电池行业发展迅速,已逐渐发展成为世界电池生产、加工和贸易中心。 2012年,电池产业受国内外经贸环境影响面临较大困难。国内信贷紧缩、原材料及人工成本上涨等因素使电池生产成本上涨,电池企业销售利润大幅下滑;与此同时,铅蓄电池行业准入条件、铅酸蓄电池生产及再生污染防治技术政策、淘汰落后产能等措施的具体实施,对电池产业的影响作用逐步显现。2012年全国电池行业累计完成工业总产值同比增长19.56%。 2013年全国电池行业产销增长平稳,规模以上企业完成工业增加值同比增长10.3 0%;电池出口交货值完成834.88亿元;主营业务收入同比增长11.38%。 据中国产业调研网发布的中国电池行业调查分析及市场前景预测报告(2016-2022年)显示,2014年,我国电池制造业主要产品中,锂离子电池累计完成产量52.9亿自然只,产量与上年持平;我国电池制造业累计完成出口交货值同比下降 3.2%,累计产

锂电池现状及发展趋势 摘要:作为一种高效、可循环使用的能量转换与储存方式的锂电池,它已成为未来一系列高技术发展中的重大需求,锂电池的发展同时也关乎到我国的环保与资源利用问题,本文分析的是锂电池的现状及发展趋势。 关键词:锂电池;现状;趋势;环保 “锂电池”,是一类由锂金属或锂合金为负极材料、使用非水电解质溶液的电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,现在锂电池已经成为了主流。锂电池大致可分为两类:锂金属电池和锂离子电池。 1.锂电池概述 锂金属电池一般是使用二氧化锰为正极材料、金属锂或其合金金属为负极材料、使用非水电解质溶液的电池。锂离子电池一般是使用锂合金金属氧化物为正极材料、石墨为负极材料、使用非水电解质的电池。锂离子电池目前有液态锂离子电池(LIB)和聚合物锂离子电池(PLB)两类。其中,液态锂离子电池是一种二次电池,它被嵌入化合物为正、负极。正极采用锂化合物-钴酸锂、锰酸锂,负极采用锂-碳层间化合物。锂离子电池由于工作电压高、体积小、质量轻、能量高、无记忆效应、无污染、自放电小、循环寿命长等方面的优点,使得它成为世界能源发展中的理想能源载体。这就是锂电池的主要分类情况。 那么说到锂电池的结构类型,锂电池一般呈现为圆柱或方型,电池内部采用螺旋绕制结构,用一聚乙烯薄膜隔离材料在正、负极间间隔而成,这种材料有着很强的渗透性。电池内充有有机电解质溶液,里面还装有安全阀和PTC元件,为的是在电池不正常状态时候能够很好的保护电池。 锂电池的能量比较高。具有高储存能量密度,是铅酸电池的约6-7倍;并且使用寿命长,可达到6年以上,同时高功率承受力,使得其能够很好的被运用在电动汽车中,达到一定电力后,能够使得启动加速。还有一个特点就是重量轻,而且绿色环保,里面也不产生任何铅、汞、镉等有毒有害重金属元素和物质。2.锂电池现状 锂电池最早期应用在心脏起搏器中,由于锂电池的自放电率极低,放电电压平缓等优点,它植入人体后,起搏器能够长期运作而不用重新充电。1992年

中国锂电池产业策略 ——跟踪国外先进技术,制定国内统一标准强化知识产权保护 “锂电池产业与智能电网等新能源和新能源汽车这两大战略型新兴产业关系密切,中国政府将加快出台发展规划和政策支持细则,并鼓励民间创新型高科技企业担当研发生力军。另外,将从财税和信贷等方面给予支持,尤其是向中小型企业倾斜信贷政策。”中国国家信息中心首席经济师范剑平在7月29~30日于深圳举行的“2010锂离子电池新材料国际论坛”上,从宏观政策方面阐述了中国锂电池产业的发展方向。 图1 中国国家信息中心首席经济师范剑平 范剑平还指出,政府推进锂电池产业的发展,重点将关注三个方面的问题:一、跟踪跨国公司最新动向,选择正确的、有希望成为未来主流方向的技术,组织力量进行联合攻关。二、尽快解决中国实用技术标准问题,形成联合攻关和成果共享的统一标准,为产业化应用创造基本条件。三、建立中国高标准知识产权保护体系。 专利问题困扰中国企业 上面第三点关于知识产权保护的问题引起了出席本论坛专业人士的强烈共鸣。台湾立凯电能科技的杨智伟用“专利:中国消失的一块拼图”来形容他对中国目前专利市场现状的担忧。他表示,其实,对于知识产权问题,中国电池产业长期以来一直面临国外专利的商业阻碍以及技术垄断的干扰。 例如,早在2000年,中国镍氢电池企业就曾受到美国Ovonic公司在专利侵权方面的指控。包括比亚迪、乐凯、沈阳三普、南海新力和深圳三俊等8家中国电池公司向Ovonic缴纳了大笔专利许可费。 2003年7月,索尼在北京对比亚迪提出锂电池专利诉讼。目前,比亚迪每年用于相关事件的法律开支大约在100万美元。 2008年7月,3M对索尼、索尼电子、联想、联想美国、日立、松下等11家公司进行了电池专利技术方面的起诉。 因此,中国相关管理部门和企业应该在电池专利方面给予更多重视,尤其是电池外销的企业,应尽可能多地掌握知识产权方面的法律知识,保护自身的权益,以免受到巨额专利授权费的伤害。 另一方面,截至2010年7月29日,中国关于磷酸铁锂电池的专利有201个,包括材料组成专利24个,材料工艺专利177个。从2003年到2010年,中国企业在这方面的专利申请数量一直在上升。但从2005年起,最终核准件数与实际申请件数的比率反而呈现出持续下降的趋势。 针对上述情况,杨智伟指出,企业要注意专利申请的盲目性问题,因为专利数量多少并不能完全代表一个企业

第二章项目提出的背景及建设必要性 第一节项目提出的背景 锂离子电池是一种高新技术产品,同时也是一种新型高容量长寿命环保电池,由正负极板、固体电解质组成,产品性能卓越,主要用于电动自行车、电动汽车、电动摩托车、电动工具、太阳能光伏及风力发电储能系统、智能电网储能系统、移动通讯基站、电力、化工、医院备用UPS、EPS电源、安防照明、便携移动电源、笔记本电脑、电动玩具、矿山安全设备、数码产品等多种领域。与镍镉、镍氢电池相比,锂离子电池具有电压高、比能量大、循环寿命长、安全性能好、自放电小、无记忆效应、可快速充放电、工作温度范围宽等诸多优点。 1、高能量密度(120Wh/kg以上) 能量密度即单位重量提供的能量,即同样重的电池所提供的能量。锂离子电池的能量密度较以前的电池要高得多(是镍氢电池或镍镉电池的1.5-2.5倍),因此,锂离子电池要轻便得多。 几种电池的能量密度比较

2、寿命长 锂离子电池的寿命达500-2000次以上,即使大功率、高频度地使用,其循环寿命亦大大高于镍镉、镍氢电池。由于锂离子电池没有记忆效应,可随时补充,电池效能能充分发挥,而镍镉、镍氢电池经常会有使用了一半而不得不放电再充电的现象,其实际使用次数大打折扣。 3、单体额定电压较高(3.6V) 锂离子电池放电到末期,稳定的工作电压还相当于镍镉及镍氢电池的3倍。如摄像机,电源由多节电池串联而成,以NP型摄像机为例,若采用镍镉或镍氢电池,则需要用11-12节串联成电池组,而采用锂离子电池,只需用4节串联就可以了,大大减少了串接电池的数量,从而减轻了整块电池的重量。 4、具备高功率承受力 锂离子电池具有大电流工作特性,能提供持续的高品质的电能,能充分满足应用设备各相关负载的功率要求,表现出很好的恒压源特性,并可快速完成充放电过程。同时,锂离子电池组还内置了智能保护电路,对电压、电流、温度随时监测,大大提高了电池的安全性。 5、较低的自放电率 自放电率又称为电荷保持率,是指电池放置不用自动放电的多少。镍氢电池的自放电率每月达60%,镍镉电池每月达30%,而锂离子电池的自放电率每月在6%以下。 6、绿色环保

未来5年中国锂电池行业发展前景及规模预测分析(一)有利因素 1、行业标准、规范出台 近几年充电宝、移动电源发展迅猛,市场火爆,有极为广泛的应用人群。由于移动电源准入门槛低,行业内亦缺少强制性的执行标准,故此产品质量良莠不齐,移动电源自燃、爆炸的安全事故屡见不鲜。我国首部锂离子电池强制标准——《便携式电子产品用锂离子电池和电池组安全要求》于2015年8月1号正式实施,该标准有利于锂电池行业健康发展。 为加强锂离子电池行业管理,提高行业发展水平,引导产业转型升级和结构调整,推动锂离子电池产业持续健康发展,2015年8月31日,工信部发布了《锂离子电池行业规范条件》。该文件对产业布局和项目设立、生产规模和工艺技术、产品质量及性能、资源综合利用及环境保护、安全管理、卫生和社会责任、监督与管理等进行了规范。 2016年11月,国家工信部发布《锂离子电池综合标准化技术体系》,设定了未来目标,即到2020年,锂离子电池标准的技术水平达到国际水平,初步形成科学合理、技术先进、协调配套的锂离子电池综合标准化技术体系,制修订标准80项,其中新制定70项(强制性标准3项、推荐性标准67项),修订推荐性标准10项,总体上满足锂离子电池产业发展需求。该文件对促进锂离子电池产业的健康有序发展,进一步提升标准对产业发展的指导、规范和引领起着重要作用。 2、新能源汽车带动增长 2012年,国务院讨论通过了《节能与新能源汽车产业发展规划(2012-2020年)》,明确了以纯电驱动为汽车工业转型的主要战略取向,推广普及非插电式的混合动力汽车,并提出了到2020年超过500万辆的目标。《规划》的出台在无形中为节能与新能源汽车的核心部件动力电池产业勾勒出一个庞大的市场轮廓。 2014年7月,国务院印发《关于加快新能源汽车推广应用的指导意见》,再次强调发展新能源汽车为国家战略。 新能源车发展长效机制的理顺与出台将推动产业的未来爆发。以罚代补、以奖代补等机制将是补贴完全退出后新能源汽车产业的长期驱动力。受益于新能源汽车的不断增长,锂电池行业迎来新一轮发展机遇。 3、储能产业商业化规模化发展 2014年6月,国务院发布《能源发展战略行动计划(2014-2020年)》,首次将储能引入国家级能源规划中,提出要加强电源与电网统筹规划,科学安排调峰、调频、储能配套能力,切实解决弃风、弃水、弃光问题。 2016年6月7日,国家能源局发布《关于促进电储能参与“三北”地区电力辅助服务补偿(市场)机制试点工作的通知》,首次确立了电储能作为独立市场主体的地位,明确了电储能参与调频调峰辅助市场服务。此次新政策将通过对辅助服务市场补偿机制的完善,推动储能产业商业化发展提速。

2018年锂电池行业现状及发展趋势分析报告

正文目录 1. 消费电子领域:高端电池产品存在结构性紧缺 (5) 1.1 需求:体积密度仍为消费电子电池首要攻克技术指标 (5) 1.2 现状及问题:续航时间仍然是消费电子一大困扰 (6) 1.3 解决方案:高压钴酸锂和硅碳负极为提升电池体积密度的良药 (8) 2. 动力电池领域:万亿市场奔“池”而来 (9) 2.1 需求:动力电池创造万亿市场需求 (10) 2.1.1 纯电动和插电式混合动力乘用车爆发之势已立 (11) 2.1.2 强混和轻混48V系统释放高倍率电池需求 (11) 2.2 现状及问题:续航里程和成本是新能源车发展道路上的绊脚石 (14) 2.3 解决方案:电极材料和结构优化需同行 (15) 2.3.1 高镍+硅碳负极是动力电池提升能量密度的不二之选 (15) 2.3.2 A00等部分低端车型在退补后会重新考虑磷酸铁锂 (16) 2.3.3 电池结构:铝壳电池优势在结构优化中进一步凸显 (18) 3. 电池产业链对比及下一代电池 (18) 3.1 锂电池符合国家发展高端制造的规划 (19) 3.2 锂电池四大核心材料:正极、负极、电解液、隔膜 (19) 3.2.1 锂电池正极材料:三元快速放量高镍三元和高压钴酸锂存在结构性紧缺 (22) 3.2.2 锂电池负极:人造石墨占比逐年增高硅碳负极已处量产前夕 (25) 3.2.3 锂电池电解液:六氟磷酸锂已实现国产化替代未来技术难点在添加剂 (30) 3.2.4 高技术壁垒隔膜加速国产化 (32) 3.3 锂电池生产环节具有工艺复杂、行业集中度高、研发投入大等特点 .. 33 3.4 下一代电池需及早布局 (34) 4. 相关建议 (35) 5. 风险提示 (36) 图目录 图1:铅酸、镍铬、镍氢到锂电电池体积密度依次增长66%、188%、106% 6

锂电池行业报告 目录 一、行业和政策研究……P3 1.行业前景 2.政策支持

二、关键技术……P4 1.正极材料 2.负极材料 3.电解液; 4.隔膜 三、产业链分析……P5 1.锂电池的产业链 2.上下游的产业链 四、竞争优势分析……P6 1.锂电池的特性; 2.各种电池性能比较; 五、市场和成本分析……P7 1.市场份额 2.需求预测 3.成本构成 六、公司分析……P8 1.相关公司 2.公司财务 3.相关公司业务与投入 4.推荐公司

一、行业和政策研究 1.行业前景 (1)概述:锂离子电池(Lithium Ion Battery,缩写为LIB),又称锂电 池。锂电池分为液态锂离子电池(LIB)和聚合物锂离子电池(PLB)两类。 其中,液态锂离子电池是指Li+嵌入化合物为正、负极的二次电池。正极采用锂化合物LiCoO2或LiMn2O4,负极采用锂-碳层间化合物。锂电 池是迄今所有商业化使用的二次化学电源中性能最为优秀的电池,这也是促进锂电池用于电动助力车的一个关键因素。 锂电行业是一个新兴的产业,世界各国都很重视,尤其是动力锂电池更是备受关注。锂离子电池是目前理想的新一代绿色能源,具有储能比能量高、循环寿命长、不会产生污染等优点。随着手机、笔记本电脑、数码相机等的消费和便携式电子产品的持续走强,锂离子电池的市场需求一直保持相当高的增长速度,市场对于锂离子电池的巨大需求也引导锂电池行业的继续走强。 锂离子电池以其特有的性能优势已在便携式电器如手提电脑、摄像机、移动通讯中得到普遍应用。目前开发的大容量锂离子电池已在电动汽车中开始试用,预计将成为21世纪电动汽车的主要动力电源之一,并将在人造卫星、航空航天和储能方面得到应用。随着能源的紧缺和世界的环保方面的压力。锂电现在被广泛应用于电动车行业,特别是磷酸铁锂材料电池的出现,更推动了锂电池产业的发展和应用。(2)国内现状:我国锂离子电池产量全球第一,生产量占世界总量的三分之一以上,100多家锂电生产企业对锂离子电池材料需求殷切,不少厂商都计划在今后两年内把产量大幅提高。目前,中国锂电制造企业形成了液态锂电以比亚迪为首,聚合物锂电以TCL电池为首的两大巨