第28卷 第5期

2008年10月

航 空 材 料 学 报

J OURNAL OF A ERONAUT ICAL MAT ER I A LS

V o l 28,N o 5 O ctober 2008

A l 2O 3-Zr O 2-M g A l 2O 4三元纳米复相陶瓷的微观组织和力学性能

陈国清

1,2

, 谢 杰1, 王旭东1, 董红刚1, 侯晓多

1

(1.大连理工大学材料科学与工程学院,辽宁大连116085;2.华中科技大学材料成形与模具技术国家重点实验室,武汉

430074)

摘要:采用溶胶-凝胶法制备A l 2O 3-ZrO 2-M gA l 2O 4纳米复合粉体。利用真空热压烧结技术制备了A l 2O 3-30m o%l Z r O 2-30m o%l M gA l 2O 4(AZ30S30)三元纳米复相陶瓷。微观组织研究表明:所得纳米复相陶瓷是一种典型的 晶间/晶内 复合型纳米结构,基体氧化铝和第二相均为等轴状,氧化铝晶间散布着氧化锆和尖晶石第二相晶粒,同时有大量的球形氧化锆小颗粒分散在基体氧化铝晶粒内。对不同晶粒尺度复相陶瓷的断裂韧性测试及纳米压痕实验表明:微米级复相陶瓷的最大硬度为22GP a ,而纳米复相陶瓷具有更好的力学性能,其硬度随着晶粒尺寸的减小而增加,最大可达35GP a 。微米级复相陶瓷的断裂韧性为8 9M Pa m 1/2,而纳米复相陶瓷的断裂韧性为10 04M Pa m 1/2,其增韧机理主要为Z r O 2相变复合增韧、 内晶 型纳米颗粒韧化以及细晶韧化。关键词:纳米复相陶瓷;微观组织;断裂韧性;增韧机理

中图分类号:TB484 5 文献标识码:A 文章编号:1005-5053(2008)05-0073-05

收稿日期:2007-12-10;修订日期:2008-03-31

基金项目:国家自然科学基金资助项目(批准号:50505005);模具技术国家重点实验室开放基金资助项目(07-11)

作者简介:陈国清(1977 ),男,博士,副教授,(E -ma il)gqchen @d l ut .edu .cn 。

纳米复相陶瓷是指第二相纳米颗粒以某种方式弥散于陶瓷主晶相中形成的一种纳米复合材料。研究表明,与传统的微米陶瓷相比,纳米复相陶瓷材料不仅室温力学性能有较大提高,而且高温性能也得到显著改善[1~3]

。近年来,溶胶-凝胶法和高能球磨法等被用于制备复合粉体

[4,5]

,制备出的粉体均

匀性好且处于纳米量级。国内外研究工作者采用了多种素坯成型方法和烧结工艺在促进致密化的同时抑制晶粒增长

[6,7]

。曾照强等

[8]

研究了含少量Cr 2

O 3的A l 2O 3/Si C 纳米复合陶瓷的力学性能,其抗弯强度和断裂韧性分别达到430M Pa 和5 5M Pa

m 1/2。高濂[9-13]等采用一系列新工艺制备了多种纳米复相陶瓷并深入研究了其微观组织与力学性能之间的关系,如Si C -A l 2O 3,NdA l O 3-A l 2O 3,YAG-A l 2O 3,A l 2O 3/5vo%l nano -Si 3N 4以及Zr O 2(Y 2O 3)-A l 2O 3,其断裂韧性分别达到3 9M Pa m 1/2

,3 97M Pa m 1/2

,4 54M Pa m 1/2

,4 7MPa m 1/2

和6 6M Pa m 1/2

。 本工作采用溶胶-凝胶法制备纳米复合粉体,利

用真空热压烧结技术制备A l 2O 3-Zr O 2-M gA l 2O 4三元纳米复相陶瓷,为了阻止烧结和超塑变形过程中氧化铝晶粒的过度长大,添加了第二相,同时由于稀土元素的添加,也使得该材料具有良好的超塑变形能

力。本工作主要对其微观组织和力学性能进行了研究,并探讨了晶粒尺寸变化对其性能的影响。

1 实验

采用溶胶-凝胶法制备纳米复合粉体,选用A l (NO 3)3 9H 2O,Zr OC l 2 8H 2O,Y (NO 3)3 6H 2O,M gC l 2 6H 2O 作为原料,具体制备工艺见图1。在ZRY-55型真空热压烧结炉中对所得复合粉体真空热压烧结获得纳米复相陶瓷,烧结过程采用高强石墨作为模具材料,烧结温度为1500 ,烧结压力为50M Pa ,热压保温时间为60m i n 。

利用XRD-6000型X 射线衍射仪分析物相组成。采用MEF3型多功能金相显微镜、JSM-5600LV 型扫描电镜、JE M-100CX 型透射电镜观察材料微观结构。用HV-50型维氏硬度计测试硬度并采用压痕法计算断裂韧性。利用100BA-1C 型纳米压痕XP 系统进一步分析其力学性能(玻氏压针,泊松比0 25,室内温度25 ,压入深度500nm )。

航 空 材 料 学 报第28卷

2 结果及讨论

2 1 纳米粉体制备及表征

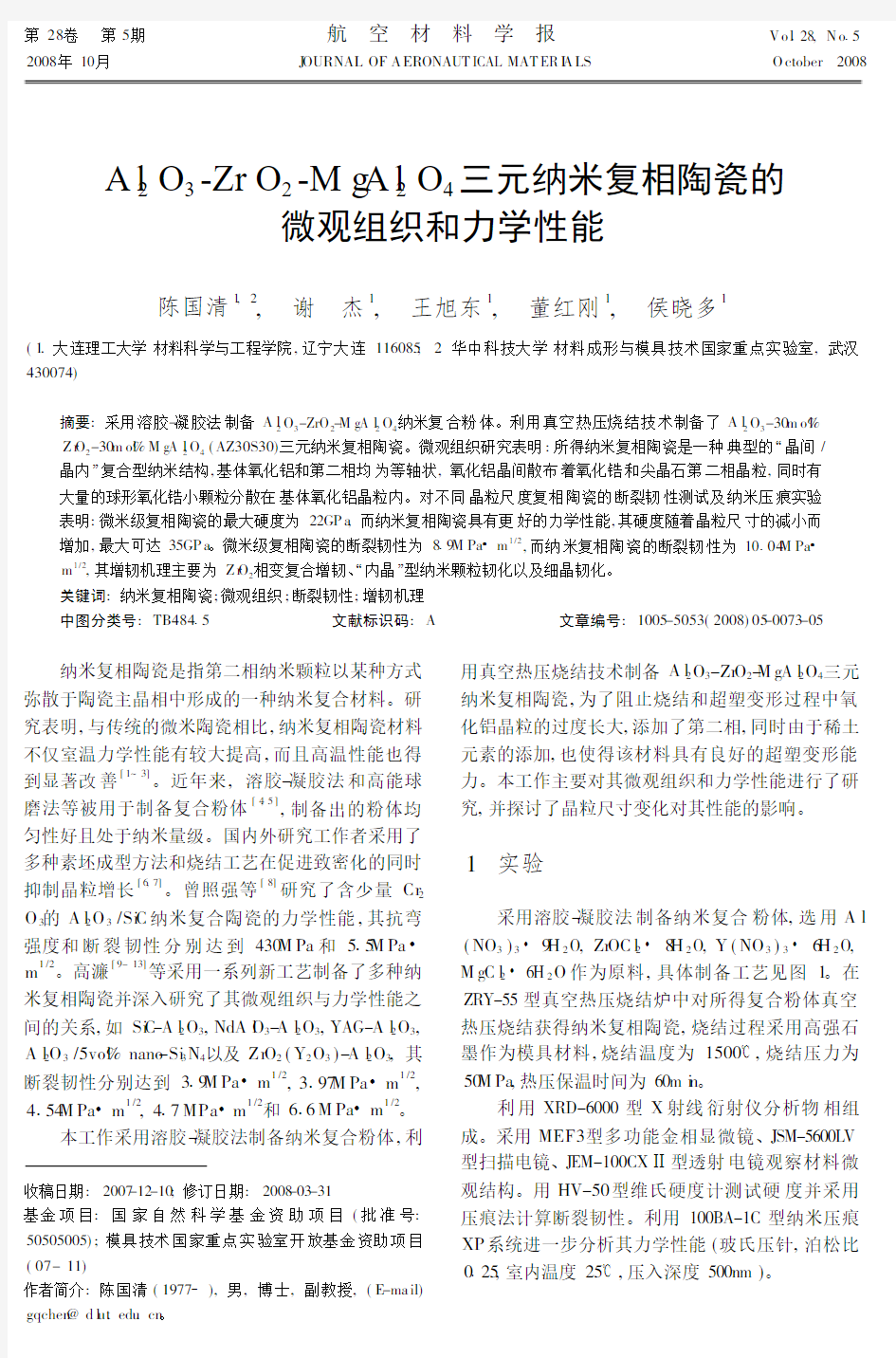

采用溶胶-凝胶法制备纳米复合粉体的工艺流程如图1所示。其中采用NH 4H CO 3代替传统的氨水作为沉淀剂,并采用反滴法,大大改善了粉体的团

聚情况。

图1 纳米复合粉体制备流程图

F i g .1 F l ow chart for synthesi s of nanoco m posite po w de rs

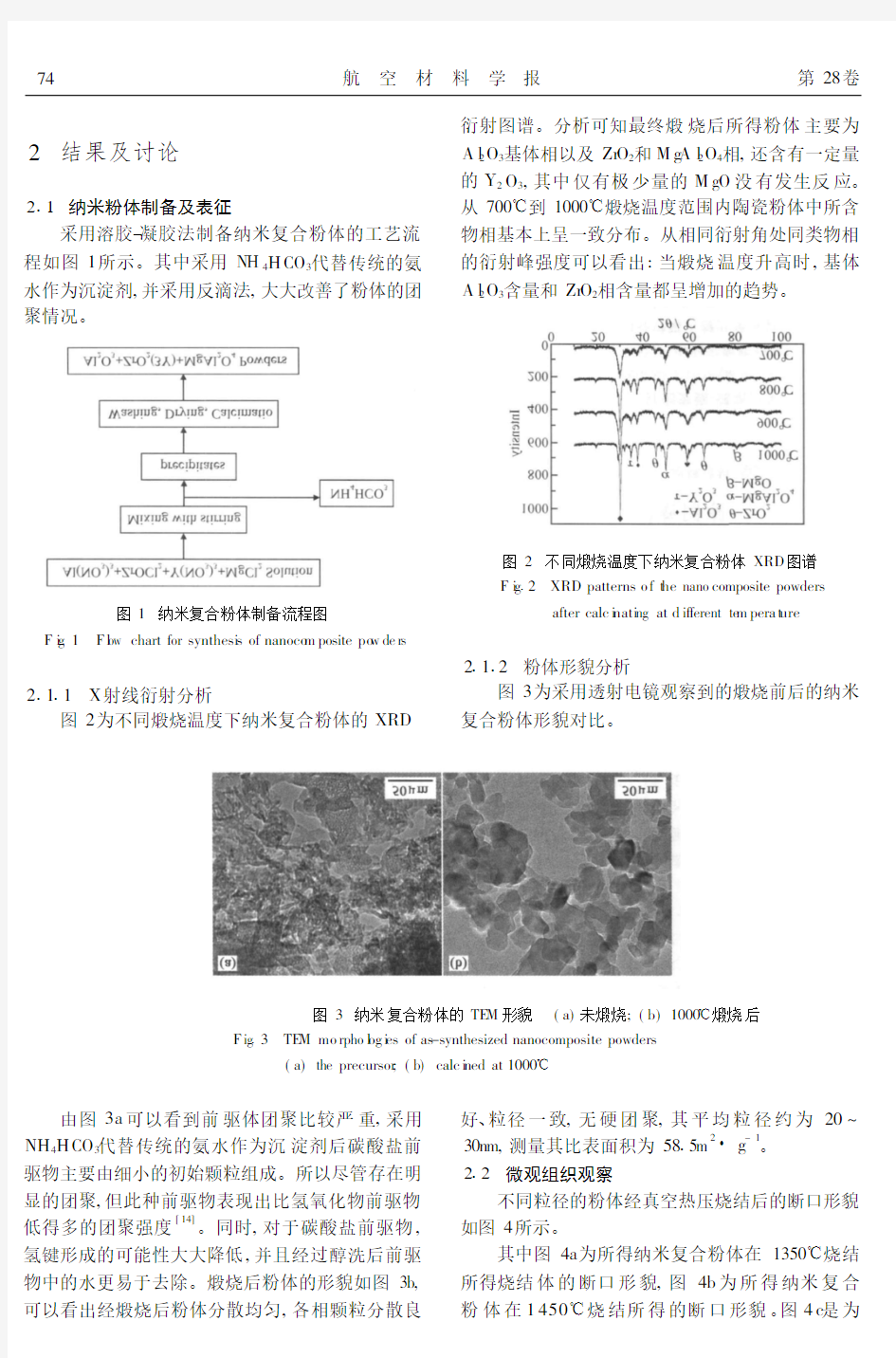

2 1 1 X 射线衍射分析

图2为不同煅烧温度下纳米复合粉体的XRD

衍射图谱。分析可知最终煅烧后所得粉体主要为

A l 2O 3基体相以及Zr O 2和M g A l 2O 4相,还含有一定量的Y 2O 3,其中仅有极少量的M gO 没有发生反应。从700 到1000 煅烧温度范围内陶瓷粉体中所含物相基本上呈一致分布。从相同衍射角处同类物相的衍射峰强度可以看出:当煅烧温度升高时,基体A l 2O 3含量和Zr O 2

相含量都呈增加的趋势。

图2 不同煅烧温度下纳米复合粉体XRD 图谱F i g 2 XRD patterns o f t he nano composite powders

after calc i nati ng at d ifferent te m pera t ure

2 1 2 粉体形貌分析

图3为采用透射电镜观察到的煅烧前后的纳米

复合粉体形貌对比。

图3 纳米复合粉体的TE M 形貌 (a)未煅烧;(b)1000 煅烧后

F ig 3 TE M mo rpho l og i es of as -synthesized nanocomposite powders

(a)the precursor ;(b)calc i ned at 1000

由图3a 可以看到前驱体团聚比较严重,采用

NH 4H CO 3代替传统的氨水作为沉淀剂后碳酸盐前驱物主要由细小的初始颗粒组成。所以尽管存在明显的团聚,但此种前驱物表现出比氢氧化物前驱物

低得多的团聚强度[14]

。同时,对于碳酸盐前驱物,氢键形成的可能性大大降低,并且经过醇洗后前驱物中的水更易于去除。煅烧后粉体的形貌如图3b,可以看出经煅烧后粉体分散均匀,各相颗粒分散良

好、粒径一致,无硬团聚,其平均粒径约为20~

30nm,测量其比表面积为58 5m 2 g -1

。2 2 微观组织观察

不同粒径的粉体经真空热压烧结后的断口形貌如图4所示。

其中图4a 为所得纳米复合粉体在1350 烧结所得烧结体的断口形貌,图4b 为所得纳米复合粉体在1450 烧结所得的断口形貌。图4c 是为

74

第5期A l 2O 3-Zr O 2-M g A l 2O 4

三元纳米复相陶瓷的微观组织和力学性能

图4 不同晶粒尺度粉体烧结后所得材料的断口形貌

(a)纳米粉体1350 烧结;(b)纳米粉体1450 烧结;(c)微米粉体1600 烧结

F i g 4 SE M m i crog raphs show i ng the fracture s ur face o f as -s i ntered sa mp les w ith diff e rent i n iti a l g ra i n s i ze

(a)nano -sized powders si n tered at 1350 (b)nano -sized po w de rs si nte red at 1450

(c)m i cro -sized powders si n tered at 1600

了对比,采用相同材料微米级的复合粉体(平均粒径约5微米)在1600 烧结后得到的普通微米级陶瓷的断口形貌。对比可以看出,在1600 烧结后得

到普通陶瓷的断裂方式主要为沿晶断裂,晶粒间存在气孔,可以明显看到氧化铝沿特定晶向生长形成的棒状晶。而纳米级粉体在1350 烧结后材料的断裂方式主要仍为沿晶断裂,晶粒呈团簇状,晶粒间存在气孔,明显看出晶界结合强度还不够高,此时的烧结体还不够致密,见图4a 。随着烧结温度的升高,加速了致密化过程的进行。1450 热压烧结的断口以沿晶和穿晶混合断裂为主,晶粒结合紧密,可以清楚地看到晶粒轮廓以及晶粒拔出后留下的类似 韧窝 形貌,如图4b 所示。断口形貌观察结果也

与烧结体相对密度的测试结果相一致

[15]

。

烧结后所得A l 2O 3-Zr O 2-M g A l 2O 4三元纳米复相陶瓷的透射电镜(TE M )形貌如图5所示(其中A:A l 2O 3,S :M g A l 2O 4,Z :Zr O 2)。可以看出各相晶粒几乎均为等轴状。氧化锆颗粒和尖晶石颗粒分布于氧化铝基体晶粒间,形成晶间第二相,其中尖晶石相是由氧化铝与氧化镁反应所得。同时,可以看到在基体氧化铝晶粒内弥散分布着大量的球状颗粒,能谱分析表明这些颗粒是氧化锆颗粒,形成了 晶内 第二相。因此,所得三元纳米复合陶瓷是一种典型的 晶间/晶内 混合型纳米复相结构。少量基体氧化铝晶粒呈现合并长大的趋势,但由于大量第二相

颗粒的存在显著阻碍了基体晶粒的过度长大。

图5 烧结所得纳米复相陶瓷的TE M 形貌 (a)氧化锆和尖晶石分布于氧化铝间;

(b)大量氧化锆小颗粒分布在氧化铝晶内

F i g 5 T E M m orpholog i es o f as -si ntered nanoco m pos ite ceram ic

(a)zi rcon ia and spi ne l g ra i ns d ispersed i n A l 2O 3g ra i ns as i nter -granular phases ;(b)s m all zirconia partic l es trapped i nto A l 2O 3gra i ns as i ntra -granular phases

2 3 力学性能测试

测量烧结体的维氏硬度为H V a =1206MPa 。为了与微米级陶瓷对比,采用同样的方法测得晶粒尺度

约为5微米的A l 2O 3-Zr O 2(3Y )-M g A l 2O 4陶瓷的维氏

硬度为H V b =1085MPa 。图6所示为不同晶粒尺度的复相陶瓷测量维氏硬度后留下的压痕金相照片,其

75

航 空 材 料 学 报第28卷

中(a)为纳米级陶瓷,(b)为微米级陶瓷。采用压痕法,根据公式:K I C 计算其断裂韧性,式中H V 为维氏硬度,M Pa ;E c 为材料的弹性模量,M Pa ;a 为压痕半对角线长度,mm;c 为表面裂纹半径,mm 。计算得出其断裂韧性分别为K Ica =10 04MPa m 1/2

,K I Cb =8 9M Pa m 1/2

。所得三元纳米复相陶瓷的断裂韧性高于文献报道的其它A l 2O 3基复相陶瓷,如含少量C r 2O 3的A l 2O 3/Si C 纳米复合陶瓷的断裂韧性为5 5M Pa m

1/2[8]

,Zr O 2(Y 2O 3)-A l 2O 3复相陶瓷的断裂韧性为

6 6M Pa m 1/2[13]

,A l 2O 3/WC -10Co /Zr O 2金属陶瓷为

7 4468MPa m

1/2[16]

。该复相陶瓷的增韧机理主要

为Zr O 2第二相的应力诱发相变复合增韧以及原位形

成了晶内/晶间复合型纳米结构,其中形成的 内晶

型复合结构可以明显提高其断裂韧性,这已有文献报道[11]

。普通多晶陶瓷作为脆性材料其破坏总是以沿晶断裂为主,而由于 内晶 型复合机构的形成,当材

料受力沿晶界破坏时,裂纹扩展的路径是曲折的。晶

粒愈细,扩展路程愈短,表明韧性得到提高。从图6(a)和(b)可以看出在纳米复相陶瓷中其裂纹扩展路径是曲折的且其长度小于微米级陶瓷的裂纹长度。另外在纳米复相陶瓷中由于晶粒细化所带来的强韧

性提高也不可忽视。图6 不同晶粒尺寸复相陶瓷金相压痕照片F i g 6 M e tall og raph of indenta ti on o f cera m i c

composites w it h d ifferent g ra i n s i ze (a)300n m;(b)5 m

通过纳米压痕实验测量硬度和压入深度的加卸载关系,对所得AZ30S30陶瓷烧结体的纳米压痕实验进行分析。图7是不同晶粒尺寸的材料其硬度与

载荷的关系曲线。

由于采用直接压痕法测得的陶瓷材料的硬度值一般呈现较大的离散性,为了更接近材料实际的硬度值,图7曲线采用了求平均值的方法。从图7可以看出,这二条曲线都显示出硬度随着载荷的增大先增加到某一最大值,

然后再减小到趋于常量的趋势。也就

图7 不同晶粒尺寸下硬度与载荷的关系曲线

F i g 7 The re lati onshi p bet ween hardness

and l oad under d iffe rent gra i n size

是说该材料在不同晶粒尺寸下的纳米压痕实验都表现出了压痕尺寸效应,即材料的硬度值具有随载荷增大而减小的趋势。从图7还可以看出在相同载荷条

件下,材料的晶粒尺度越小其硬度越大。因此细化晶

粒也是提高复相陶瓷材料硬度的一种有效方法。图7表明平均晶粒尺寸为300纳米时该陶瓷材料稳态时的硬度值为35GPa ,是5微米时的1 6倍。其硬度值远高于文献报道的纳米/微米A l 2O 3-Zr O 2复相陶瓷

的硬度值(22 1GPa)[17]

。

4 结论

(1)利用真空热压烧结技术制备了A l 2O 3-Zr O 2-M g A l 2O 4三元纳米复相陶瓷。

(2)微观组织观察表明所得三元纳米复相陶瓷是一种典型的晶间/晶内复合型纳米结构,基体氧化铝和第二相均为等轴状,大量的氧化锆颗粒分散在基体氧化铝晶粒内,同时晶间散布着氧化锆和尖晶石第

二相颗粒。

(3)不同晶粒尺度陶瓷材料的断裂韧性测试及纳米压痕实验显示:纳米复相陶瓷具有更好的力学性

能,其断裂韧性为10 04M Pa m 1/2

,其硬度随着晶粒尺寸的减小而增加,最高可达35GPa 。

参考文献:

[1]VLAD I M I R V S ,M ARKU SW,HOR ST H.S i n teri ng behav -i o r o f nanocrysta lli ne zirconia doped w ith a l u m i na prepa red by chem ica l vapo r synthesis [J].

Journa l of t he Am er i can

Ce ram ic Soc i e ty ,2000,83(8):1853-1860.

[2]靳喜海,高濂.纳米复相陶瓷的制备、显微结构和性能

[J].无机材料学报,2001,16(2):200-206.

76

第5期A l 2O 3-Zr O 2-M g A l 2O 4三元纳米复相陶瓷的微观组织和力学性能

[3]N II HARRA K.N e w design concept of structura l ce ram ics -ceram i c nano composites [J].Journa l o f the Cera m ic Society of Japan ,1991,99(10):974-982.

[4]SON I A L ,CLAUD IO A T,ROBERTO R A,et al .Ob ta-i

n i ng Ce O 2-ZrO 2m ixed ox ides by coprecipitation :ro l e of

preparation cond iti ons [J].A ppli ed Cata l ys i s B :Env iron -

m en ta,l 2005,58(324):203-210.

[5]HERRMANN M,SC HUL Z I ,ZAL ITE I .M ater i a ls based on

nanos i zed -S i 3N 4composite powders [J].

Journa l o f t he

European Cera m ic Soc i e t y,2004,24(12):3327-3335.[6]张永胜,胡丽天,陈建敏.氧化锆纳米陶瓷素坯成型研

究[J].材料热处理学报,2005,26(6):5-8.

[7]GAO L ,L IW Q,W ANG H Z ,et al .F abr ica ti on of nano Y-TZP m ater i a ls by superh i gh pressure co m pac tion [J].

Jour -na l o f t he European Ce ra m ic Soc i ety ,2001,21:135-138.[8]曾照强,胡晓清,林旭平,等.添加Cr 2O 3对A l 2O 3-T i C

陶瓷烧结及纳米结构形成的影响[J].硅酸盐学报,1998,26(2):178-181.

[9]GAO L,W ANG H Z ,HONG J S .M echanical Properties

andM icrostructure of N ano -S i C -A l 2O 3Composites D ensified by Spark P l as m a S i nte ri ng [J].Journa l of the European Ce -ra m i c So ciety ,1999,99:609-613.

[10]JI N X H,GAO L.M i crostructure and m echan ical proper -ties o f N dA l O 3/A l 2O 3nanocomposite [J].M ater i a ls Sc-i

ence and Eng i nee ri ng (A ),2003,354:326-330.

[11]高濂,李炜群,王宏志.YAG-A l 2O 3纳米复合材料的制

备和力学性能[J].无机材料学报,2000,15(6):1107-1110.

[12]GAO L,WANG H Z ,GU I L H.P reparati on and prope rti es

o f i ntrag ranu lar A l 2O 3-S i C nanoco m posites [J].N anostruc -t ured M ate rials ,1998,6(6):947-948.

[13]HONG J S ,GAO L ,S D D L TORRE ,et a.l Spark plas m a

sinter i ng and m echan ica l prope rties o f Z r O 2(Y 2O 3)-A l 2O 3co m po sites [J].M ater i a ls L etters ,2000,43:27-31.[14]L I J G,TKAYA S U I ,J ONG H L,et al .Co-prec i pita ti on

synthesi s and si nter i ng o f yttr i u m alu m ina garnet (YAG )pow ders :t he effect of prec i p itant [J].Journal of t he Euro -pean Cera m ic Soc i ety ,2000,20:2395-2405.

[15]谢杰,陈国清,王旭东.A l 2O 3基多元纳米复相陶瓷的

制备及其超塑性[J].稀有金属材料与工程,2007,36(supp.l 2):239-242.

[16]史晓亮,邵刚勤,段兴龙.A l 2O 3/W C -10Co /Z r O 2金属陶

瓷的制备与性能[J].北京科技大学学报,2006,28(7):659-662.

[17]赵忠民,张龙,王建江.S H S 制备纳米/微米A l 2O 3-ZrO 2

复相陶瓷力学行为研究[J].铸造,2004,53(9):690-692.

M icrostruct ure and M echanical Properties of a Three -phase

A l u m ina -zirconi a -Spi nelNanoco mposite Cera m ic

C HEN Guo -q i n g 1,2

X I E Jie 1

, WANG Xu -dong 1

, DONG H ong -gang 1

, HOU X iao -duo

1

(1.Schoo l ofM aterials Sc i ence and Eng ineer i ng ,D a lian U niversit y o f T echno l ogy ,Da li an 116024,Ch i na ;2.Sta te K ey L aborato ry of M a teria l P rocess i ng and D ie&M oul d T echno logy ,H uazhong U n i ve rsity o f Science and T echno l ogy ,W uhan 430074,Ch i na)

Abstrac t :A l um ina -30mo %l zircon i a -30mo %l sp i ne l(A Z30S30)nanoco m pos ite powders w ere synthesized by usi ng so-l ge l m ethod .A three -phase a l u m i na -zircon i a -spi ne l nanoco m po site ceram ic w as prepared by usi ng hot -pressi ng si nter i ng .The m i crostructure observa -ti on de m onstra tes that as -si nte red ceram ic is a typ ica l i nte r/i ntra g ranu l ar nano -struct ured co m pos ite .Both t he m atri x a l u m i na g ra i ns and t he second phase g ra i ns are equiax ed .T he i nter -g ranu l a r zircon i a gra i ns and spi ne l gra i ns are unifor m l y d i str i bu ted i n a l um i na m a -tr i x .There are also many s m a ll zirconia particles ,trapped w it h i n alu m i na gra i ns ,wh ich for m ed i n tra -g ranu l a r phases .The fracture toughness m easurement and i ndentation tests de m onstrate that the m ax i m u m m i crohardness o f as -si n tered nano -structured cera m i cs is 35G Pa ,m uch hi gher than 22G Pa i n t he m icro -s i zed ce ram ics .T he results de m onstrate that the m icrohardness i ncreasesw it h the decrease o f the grain size i n as -s i ntered cera m ic composite .O n the other hand ,t he frac t ure toughness o f m icro -sized composite cera m ic is 8.9M Pa m 1/2,wh ile that o f nano -struct u red cera m ic is 10.04M Pa m 1/2.T he m a i n toughen i ng m echan is m i n as -sintered nanoco m po site ce -ram ics is phase transfor m ation t ougheni ng o f zircon i a ,

i ntra -granular nano -phase toughen i ng and g ra i n refi n i ng toughen i ng .

K ey word s :nanoco m posite ce ra m ic ;m i crostructure ;fracture toughness ;toughen i ng m echan is m

77

1陶瓷烧结过程中影响气孔形成的因素有哪些? (1)煅烧温度过低、时间过低 (2)煅烧是时原料中的水碳酸盐、硫酸盐的分解或有机物的氧化 (3) 煅烧时炉内气氛的扩散 (4) 煅烧时温度过高,升温过快或窑内 气氛不合适等。 夏炎2.影响陶瓷显微结构的因素有哪些? 参考答案:(1) 原料组成、粒度、配比、混料工艺等 (2) 成型方式、成型条件、制品形状等 (3)干燥制度(干燥方式、温度制度、气氛条件、压力条件等) (4) 烧成制度(烧成方式、窑炉结构、温度制度、气氛条件、压力条 件等) 3. 提高陶瓷材料强度及减轻其脆性有哪些途径? 参考答案:a.制造微晶、高密度、高纯度的陶瓷。例如,采用热等静压烧结制成 的Si 3N 4 气孔率极低,其强度接近理论值。 b.在陶瓷表面引入压应力可提高材料的强度。钢化玻璃是成功应用这 一方法的典型例子。 c.消除表面缺陷,可有效地提高材料的实际强度。 d.复合强化。采用碳纤维、SiC纤维制成陶瓷/陶瓷复合材料,可有 效地改善材料的强韧性。 e.ZrO 2与增韧。ZrO 2 对陶瓷的强韧化的贡献有四种机理(相变增韧、微裂纹增韧、 裂纹偏转增韧、表面残余应力增韧)罗念 4.影响氧化锆相变增韧的因素是什么?简单叙述氮化硅陶瓷具有的性能及常用的烧结方法。 ①晶粒大小。当晶粒尺寸大于临界尺寸易于相变。若晶粒尺寸太小,相变也就难以进行。 ②添加剂及其含量使用不同的添加剂, t-ZrO2的可转变最佳晶粒大小、范围也不同。 ③晶粒取向。晶粒取向的不同而影响相变导致增韧的机制。 氮化硅陶瓷具有高强度、高硬度、耐磨、耐化学溶液和熔体的腐蚀、高电绝缘体、低热膨胀和优良抗热冲击、抗机械冲击等性能。烧结方法:反应烧结氮化硅、无压烧结氮化硅、重烧结氮化硅、气氛加压氮化硅和热压烧结氮化硅。——李成5.气孔对功能陶瓷性能的影响及降低功能陶瓷中的气孔量的措施? 气孔均可使磁感应强度、弹性模量、抗折强度、磁导率、电击穿强度下降,对畴运动造成钉扎作用,影响了铁电铁磁性。另外,少量气孔亦会严重降低透光性。添加物的引入不仅可阻止二次重结晶,亦可以使气孔由晶界排出。为了降低功能陶瓷中的气孔量,可采用通氧烧结,成型时增大粒子流动性提高生坯密度,研究玻璃相对主晶相的润湿等措施。韦珍海6.瓷轴基本上是一层玻璃体,但从显微结构的角度来看,它可以分成几大类釉层并举例说明其中一种的釉层特点? 参考答案:釉层可为三大类:玻璃釉、析晶釉(或称结晶轴)和分相釉.以玻璃釉为例,玻璃釉一般是无色透明的,由硅酸盐玻璃所组成。釉层除了多少有些釉

陶瓷的力学性能 陶瓷材料的化学健大都为离子键和共价健,健合牢固并有明显的方向性,同一般的金属相比,其晶体结构复杂而表面能小。因此,它的强度、硬度、弹性模量、耐磨性、耐蚀性和耐热性比金属优越,但塑性、韧性、可加工性、抗热震性及使用可靠性却不如金属。因此搞清陶瓷的性能特点及其控制因素,不论是对研究开发还是使用设计都具有十分重要的意义。本节主要讨论弹性、硬度、强度、韧性及其组织结构因素、环境因素的影响。 一.弹性性能 1.弹性和弹性模量 陶瓷材料为脆性材料,在室温下承载时几乎不能产生塑性变形,而在弹性变形范围内就产生断裂破坏。因此,其弹性性质就显得尤为重要。与其他固体材料一样。陶瓷的弹性变形可用虎克定律来描述。 陶瓷的弹性变形实际上是在外力的作用下原子间里由平衡位置产生了很小位移的结果。弹性模量反映的是原子间距的微小变化所需外力的大小。表11.3给出一些陶瓷在室温下的弹性模量。 2.温度对弹性模量的影响 由于原子间距和结合力随温度的变化而变化,所以弹性核量对温度变化很敏感、当温度升高时。原子间距增大,由成j变为d,(见图11.2)而该处曲线的斜率变缓,即弹性模量降低。因此,固体的弹性模量一般均随温度的升高而降低。图11.3给出一些陶瓷的弹性模量随温度的变化情况。一般来说,热膨胀系数小的物质,往往具有较高的弹性模量。

3.弹性模量与熔点的关系 物质熔点的高低反映其原子间结合力的大小。一般来说,弹性模量与熔点成正比例关系。不同种类的陶瓷材料样性模量之间大体上有如下关系氧化物<氯化物<硼化挪<碳化物。 泊松比也是描述陶瓷材料弹性变形的重要参数。表11.4给出一些陶瓷材料和金属的泊松比。可以看出除BeO与MgO外大多数陶瓷材料的泊松比都小于金属材制的泊松比。

纳米材料的热学性质 纳米材料是一种既不同于晶态,又不同于非晶态的第三类固体材料,通常指三维空间尺寸至少有一维处于纳米量级 ( 1 n m~1 0 0 n m)的固体材料。由于纳米材料粒径小,比表面积大,处于粒子表面无序排列的原子百分比高达 l 5 ~5 0 %。纳米粒子的这种特殊结构导致其具有不同于传统材料的物理化学特性。纳米材料的高浓度界面及原子能级的特殊结构使其具有不同于常规块体材料和单个分子的性质,纳米材料具有表面效应,体积效应,量子尺寸效应宏观量子隧道效应等,从而使得纳米材料热力学性质具有特殊性,纳米材料的各种热力学性质如晶格参数,结合能,熔点,熔解焓,熔解熵,热容等均显示出尺寸效应和形状效应。可见,纳米材料热力学性质在各方面均显现出与块体材料的差异性,研究纳米材料的热力学性质具有极其重要的科学意义和应用价值。 一热容 1996年,在低温下测定了纳米铁随粒度变化的比热,发现与正常的多晶铁相比,纳米铁出现了反常的比热行为,低温下的电子比热系数减50 %。 1998年,通过研究了粒度和温度对纳米粒子热容的影响,建立了一个预测热容的理论模型,结果表明:过剩的热容并不正比于纳米粒子的比表面,当比表面远小于其物质的特征表面积时,过剩的热容可以认为与粒度无关。 2002年,又把多相纳米体系的热容定义为体相和表面相的热容之和,因为表面热容为负值,所以随着粒径的减小和界面面积的扩大,将导致多相纳米体系总的热容的减小, 二.晶格参数,结合能,内聚能 纳米微粒的晶格畸变具有尺寸效应,利用惰性气体蒸发的方法在高分子基体上制备了1. 45nm 的pd纳米微粒,通过电子微衍射方法测试了其晶格参数,发现 Pd 纳米微粒的晶格参数随着微粒尺寸的减小而降低。结合能的确比相应块体材料的结合能要低。通过分子动力学方法,模拟 Pd 纳米微粒在热力学平衡时的稳定结构,并计算微粒尺寸和形状对 晶格参数和结合能的影响,定量给出形状对晶格参数和结合能变化量的贡献研究表明:在一定的形状下,纳米微粒的晶格参数和结合能随着微粒尺寸的减小而降低,在一定尺寸时,球形纳米微粒的晶格参数和结合能要高于立方体形纳米微粒的相应量。 三纳米粒子的熔解热力学 熔解温度是材料最基本的性能,几乎所有材料的性能如力学性能,物理性能以及化学性能都是工作温度比熔解温度( T /Tm )的函数,除了熔解温度外,熔解焓和熔解熵也是描述材料熔解热力学的重要参量;熔解焓表示体系在熔解的过程中,吸收热量的多少,而熔解熵则是体系熔解过程中熵值的变化。几乎整个熔解热力学理论就是围绕着熔解温度,熔解熵和熔解焓建立的块体材料的熔解温度(有时称熔点) 熔解焓(或称熔解热)和熔解熵一般是常数,但对于纳米材料则非如此实验表明:纳米微粒的熔解温度依赖于微粒的尺寸。 四反应体系的化学平衡 利用纳米氧化铜和纳米氧化锌分别与硫酸氢钠溶液的反应,测定出不同粒径,不同温度时每个组分反应的平衡浓度,从而计算出平衡常数,进而得到化学反应的标准摩尔吉布斯函数;通过不同温度的标准摩尔吉布斯函数,可得化学反

陶瓷材料力学性能的检测方法 为了有效而合理的利用材料,必须对材料的性能充分的了解。材料的性能包括物理性能、化学性能、机械性能和工艺性能等方面。物理性能包括密度、熔点、导热性、导电性、光学性能、磁性等。化学性能包括耐氧化性、耐磨蚀性、化学稳定性等。工艺性能指材料的加工性能,如成型性能、烧结性能、焊接性能、切削性能等。机械性能亦称为力学性能,主要包括强度、弹性模量、塑性、韧性和硬度等。而陶瓷材料通常来说在弹性变形后立即发生脆性断裂,不出现塑性变形或很难发生塑性变形,因此对陶瓷材料而言,人们对其力学性能的分析主要集中在弯曲强度、断裂韧性和硬度上,本文在此基础上对其力学性能检测方法做了简单介绍。 1.弯曲强度 弯曲实验一般分三点弯曲和四点弯曲两种,如图1-1所示。四点弯曲的试样中部受到的是纯弯曲,弯曲应力计算公式就是在这种条件下建立起来的,因此四点弯曲得到的结果比较精确。而三点弯曲时梁各个部位受到的横力弯曲,所以计算的结果是近似的。但是这种近似满足大多数工程要求,并且三点弯曲的夹具简单,测试方便,因而也得到广泛应用。 图1-1 三点弯曲和四点弯曲示意图 由材料力学得到,在纯弯曲且弹性变形范围内,如果指定截面的弯矩为M ,该截面对中性轴的惯性矩为I z ,那么距中性轴距离为y 点的应力大小为: z I My = σ 在图1-1的四点弯曲中,最大应力出现在两加载点之间的截面上离中性轴最远的点,其大小为: =??? ? ???= z I y a P max max 21σ???? ?圆形截面 16矩形截面 332D Pa bh Pa π

其中P 为载荷的大小,a 为两个加载点中的任何一个距支点的距离,b 和h 分别为矩形截面试样的宽度和高度,而D 为圆形截面试样的直径。因此当材料断裂时所施加载荷所对应的应力就材料的抗弯强度。 而对于三点弯曲,最大应力出现在梁的中间,也就是与加载点重合的截面上离中性轴最远的点,其大小为: =??? ? ???= z I y a P l max max 4σ???? ?圆形截面 8矩形截面 2332D Pl bh Pl π 式中l 为两个支点之间的距离(也称为试样的跨度)。 上述的应力计算公式仅适用于线弹性变形阶段。脆性材料一般塑性变形非常小,同弹性变形比较可以忽略不计,因此在断裂前都遵循上述公式。断裂载荷所对应的应力即为试样的弯曲强度。 需要注意的是,一般我们要求试样的长度和直径比约为10,并且在支点的外伸部分留足够的长度,否则可能影响测试精度。另外,弯曲试样下表面的光洁度对结果可能也会产生显著的影响。粗糙表面可能成为应力集中源而产生早期断裂。所以一般要求表面要进行磨抛处理。当采用矩形试样时,也必须注意试样的放置方向,避免使计算中b 、h 换位得到错误的结果。 2.断裂韧性 应力集中是导致材料脆性断裂的主要原因之一,而反映材料抵抗应力集中而发生断裂的指标是断裂韧性,用应力强度因子(K )表示。尖端呈张开型(I 型)的裂纹最危险,其应力强度因子用K I 表示,恰好使材料产生脆性断裂的K I 称为临界应力强度因子,用K IC 表示。金属材料的K IC 一般用带边裂纹的三点弯曲实验测定,但在陶瓷材料中由于试样中预制裂纹比较困难,因此人们通常用维氏硬度法来测量陶瓷材料的断裂韧性。 陶瓷等脆性材料在断裂前几乎不产生塑性变形,因此当外界的压力达到断裂应力时,就会产生裂纹。以维氏硬度压头压入这些材料时,在足够大的外力下,压痕的对角线的方向上就会产生裂纹,如图2-1所示。裂纹的扩展长度与材料的断裂韧性K IC 存在一定的关系,因此可以通过测量裂纹的长度来测定K IC 。其突出的优点在于快速、简单、可使用非常小的试样。如果以P C 作为可使压痕产生雷文的临界负荷,那么图中显示了不同负荷下的裂纹情况。 由于硬度法突出的优点,人们对它进行了大量的理论和实验研究。推导出了各种半经

纳米材料四大效应及相关解释 四大效应基本释义及内容: 量子尺寸效应:是指当粒子尺寸下降到某一数值时,费米能级附近的电子能级由准连续变为离散能级或者能隙变宽的现象。当能级的变化程度大于热能、光能、电磁能的变化时,导致了纳米微粒磁、光、声、热、电及超导特性与常规材料有显著的不同。 小尺寸效应:当颗粒的尺寸与光波波长、德布罗意波长以及超导态的相干长度或透射深度等物理特征尺寸相当或更小时,晶体周期性的边界条件将被破坏,非晶态纳米粒子的颗粒表面层附近的原子密度减少,导致声、光、电、磁、热、力学等特性呈现新的物理性质的变化称为小尺寸效应。对超微颗粒而言,尺寸变小,同时其比表面积亦显著增加,从而产生如下一系列新奇的性质。 表面效应:球形颗粒的表面积与直径的平方成正比,其体积与直径的立方成正比,故其比表面积(表面积/体积)与直径成反比。随着颗粒直径的变小,比表面积将会显著地增加,颗粒表面原子数相对增多,从而使这些表面原子具有很高的活性且极不稳定,致使颗粒表现出不一样的特性,这就是表面效应。 宏观量子隧道效应:当微观粒子的总能量小于势垒高度时,该粒子仍能穿越这一势垒。近年来,人们发现一些宏观量,例如微颗粒的磁化强度,量子相干器件中的磁通量等亦有隧道效应,称为宏观的量子隧道效应。 四大效应相关解释及应用: 表面效应 球形颗粒的表面积与直径的平方成正比,其体积与直径的立方成正比,故其比表面积(表面积/体积)与直径成反比。随着颗粒直径的变小比表面积将会显著地增加。例如粒径为10nm时,比表面积为90m2/g;粒径为5nm时,比表面积为180m2/g;粒径下降到2nm时,比表面积猛增到450m2/g。粒子直径减小到纳米级,不仅引起表面原子数的迅速增加,而且纳米粒子的表面积、表面能都会迅速增加。这主要是因为处于表面的原子数较多,表面原子的晶场环境和结合能与内部原子不同所引起的。表面原子周围缺少相邻的原子,有许多悬空键,具有不饱

SiC生物陶瓷材料制备及其性能研究 班学号 【摘要】生物质SiC陶瓷材料除具有普通SiC陶瓷材料所具有的低密度、高硬度、耐腐蚀、耐磨损和抗氧化等优良性能外,还具有原材料来源广泛,制备成本低和生物相容性好等优点,在机械、化工、催化和生物医学等领域具有广阔的应用前景,因而成为近年来国内外广泛研究的一类环境友好型材料。本文系统介绍了制备多种具有不同组织结构特征的SiC陶瓷基复合材料的方法及其性能与应用。采用x射线衍射、扫描电镜、透射电镜和元素分析等材料分析方法研究了所制备的SiC陶瓷复合材料的结构和形貌;研究了熔渗反应温度、预制件中Mo粉和SiC粉的添加及其添加量等参数对制备的SiC陶瓷基复合材料的组织结构和机械性能的影响,并分析了不同组织结构的复合材料的断裂机制。 关键词:碳热还原反应,生物质SiC陶瓷基复合材料,反应熔渗法,组织结构,机械性能 一、引言 SiC陶瓷是目前应用最广泛的工程结构陶瓷材料之一。其具有硬度高、耐磨、耐腐蚀、抗氧化、高的热导率和电导率、良好的抗热震性、高温强度大和蠕变小等许多优异性能。目前,工业生产SiC粉末原料的主要方法仍是由石英砂(Si0 ) 2加焦炭直接通电还原。为获得稳定的产率,一般将配料加热到2200℃左右,生产每炉料所需要的时间为26-36 h。出炉的产品进一步通过分离、除杂和水洗等操作,可以获得较高纯度的SiC粉末。而后,这些SiC粉末原料再通过固相烧结、液相烧结、反应烧结、热压烧结及热等静压烧结等不同的烧结工艺制备成SiC陶瓷,具体工艺的选择根据对材料性能的要求与可承担的成本来选择。近年来,SiC陶瓷的制备面临着焦炭供应短缺,制备过程中所消耗的电力成本较高与一些不利的环境因素。因而研究以植物性可再生资源为原料,采用简单经济的工艺来制备SiC 陶瓷及其复合材料具有重要意义。 仿生SiC陶瓷的制备工艺与传统SiC陶瓷的制备工艺相似,分为碳预制件的制备与烧结。与传统反应烧结SiC陶瓷的预制件由石墨粉、炭黑、石油焦等无机粉末混合压制成型不同,仿生SiC陶瓷是由天然植物为原料和模板在缺氧气氛下加热裂解制备碳预制件,然后通过溶液Si反应熔渗法,Si,SiO等含硅气体的气相浸渗与反应法,以及SiO溶胶等液态含硅化合物及前驱体的浸渍结合碳热还原反应法等将多孔的生物碳模板转化为多孔或致密的SiC陶瓷材料。 二、制备方法 仿生SiC陶瓷的制备方法多种多样,目前应用较为广泛的有以下几种: (1)液Si反应熔渗法 在惰性保护气如(Ar,N )或真空环境中,将Si块或Si粉等置于由前述方法所制备的多孔生物碳模板周围,加热至Si的熔点(1410 ℃)之上,固态的Si熔化,液态的硅熔体在毛细管力及外力的驱动下,沿多孔结构渗入碳模板,在渗入的同时Si与C反应生成SiC,最后形成致密的或多孔的Si/SiC或SiC陶瓷材料。该方法成本低,制备时间短,而且适用于各种复杂形状试样的净尺寸成型。Presas等以桉树和山毛榉树为原料在1000℃制备了多孔的Si/SiC复合材料。融熔渗硅的工

纳米知识介绍 1990年7月,第一届国际纳米科学技术会议在美国巴尔的摩举办,标志着纳米科学技术的正式诞生。 纳米 纳米是一种长度单位,1纳米=1×10-9米,即1米的十亿分之一,单位符号为 nm。 纳米技术 纳米技术是在单个原子、分子层次上对物质的种类、数量和结构形态进行精确的观测、识别和控制的技术,是在纳米尺度范围内研究物质的特性和相互作用,并利用这些特性制造具有特定功能产品的多学科交叉的高新技术。其最终目标是人类按照自己的意志直接操纵单个原子、分子,制造出具有特定功能的产品。 纳米技术的发展大致可以划分为3个阶段: 第一阶段(1990年即在召开“Nano 1”以前)主要是在实验室探索各种纳米粉体的制备手段,合成纳米块体(包括薄膜),研究评估表征的方法,探索纳米材料的特殊性能。研究对象一般局限于纳米晶或纳米相材料。 第二阶段 (1990年~1994年)人们关注的热点是设计纳米复合材料: ?纳米微粒与纳米微粒复合(0-0复合), ?纳米微粒与常规块体复合(0-3复合), ?纳米复合薄膜(0-2复合)。 第三阶段(从1994年至今)纳米组装体系研究。它的基本内涵是以纳米颗粒以及纳米丝、管等为基本单元在一维、二维和三维空间组装排列成具有纳米结构的体系的研究。 纳米材料 材料基本构成单元的尺寸在纳米范围即1~100纳米或者由他们形成的材料就称为纳米材料。纳米材料和宏观材料迥然不同,它具有奇特的光学、电学、磁学、热学和力学等方面的性质。 图1 纳米颗粒材料SEM图 一、纳米材料的基本特性 由于纳米材料是由相当于分子尺寸甚至是原子尺寸的微小单元组成,也正因为这样,纳米材料具有了一些区别于相同化学元素形成的其他物质材料特殊的物理或是化学特性例如:其力学特性、电学特性、磁学特性、热学特性等,这些特性在当前飞速发展的各个科技领域内得到了应用。科学家们和工程技术人员利用纳米材料的特殊性质解决了很多技术难题,可以说纳米材料特性促进了科技进步和发展。 1、力学性质 高韧、高硬、高强是结构材料开发应用的经典主题。具有纳米结构的材料强度与粒径成反比。纳米材料的位错密度很低,位错滑移和 增殖符合Frank-Reed模型,其临界位错圈的直径比纳米晶粒粒径还 要大,增殖后位错塞积的平均间距一般比晶粒大,所以纳米材料中位 错滑移和增殖不会发生,这就是纳米晶强化效应。金属陶瓷作为刀具 材料已有50多年历史,由于金属陶瓷的混合烧结和晶粒粗大的原因其

谈陶瓷显微组织与材料性能之间的关系 陶瓷材料的物理性能在很大程度上取决于其显微结构,在某些情况下甚至是决定性的,掌握它们之间的内在关系可以有针对性地优化制备工艺,从而提高陶瓷的物理性能。 陶瓷是多晶多相的材料,其显微组织包括:多晶相的种类,晶粒的大小、形态、取向和分布,位错、晶界的状况,玻璃相的形态和分布,气孔的形态、大小、数量和分布,各种杂质、缺陷、裂纹存在的开式、大小、数量和分布,畴结构的状态和分布等。在显微镜下研究陶瓷材料的显微组织,找出其物相组成、组织、性能之间的联系和规律是发展新型陶瓷材料的基础。 陶瓷材料主要组成相为晶体相、玻璃相和气相。研究陶瓷显微组织与性能之间的关系,就是要研究晶体相、玻璃相和气相分别对材料性能的影响。研究这个问题有着重要的意义,主要有以下几点: (1)当我们了解了陶瓷显微组织与材料性能之间的关系后,我们就可以通过研究陶瓷的显微组织结构而对材料的性能做出评价。 (2)通过对陶瓷的结构缺陷的检测分析,从显微组织上找出其缺陷原因,我们可以提出改善或防止结构缺陷的措施。 (3)通过材料的显微组织研究,从材料物理化学的基本原理出发,为新材料的设计或材料改性提供依据或参考。 (4)研究工艺条件对显微组织的影响,通过优化生产工艺,提高材料的性能。 一、晶体相对材料性能的影响 晶相是由原子、离子、分子在空间有规律排列成的结晶相。晶相是决定陶瓷材料性能呢个的主导物相。由于陶瓷是多晶材料,故晶相又可分为主晶相、次晶相、析出相和夹杂相。此时主晶相就成为主导陶瓷性能的主导晶相。主晶相是材料的主要组成部分,材料的性能主要取决于主晶的性质。次晶相是材料的次要组成部分。例如Si3N4材料中的颗粒状的六方结构的相β-Si3N4为主晶相;针状的菱方结构的α-Si3N4为次晶相,含量较少。析出相,由粘土、长石、石英烧成的陶瓷的析出相大多数是莫来石,一次析出的莫来石为颗粒状,二次析出的莫来石为针状,可提高陶瓷材料的强度。夹杂相:不同材料夹杂相不同。夹杂相量很少,其存在都会使材料的性能降低。另外,晶相中还存在晶界和晶粒内部的细微结构。晶界上由于原子排列紊乱,成为一种晶体的面缺陷。晶界的数量、厚度、应力分布以及晶界上夹杂物的析出情况对材料的性能都会产生很大影响。晶粒内部的微观结构包括滑移、孪晶、裂纹、位错、气孔、电畴、磁畴等。 1.1.主晶相对材料性能的影响 氧化铝陶瓷具有强度高、耐高温、电性能和耐化学侵蚀性优良的性能,就是因为其主晶相刚玉(α-Al2O3)是一种结构紧密、离子键强度很大的晶体。 75氧化铝瓷是氧化铝的一种,含有75%的α-Al2O3,是一种电真空陶瓷。其显微组织如图1-1所示,大部分为白色的氧化铝晶体,晶间三角处为暗黑色的玻璃相,圆形的黑洞为气孔,其中形态规则的为晶粒剥落坑。

高分子材料是以高分子化合物为主要组分的材料。高分子化合物是分子量很大的化合物,每个分子可含几千、几万甚至几十万个原子。 在元素周期表中只有ⅢA、ⅣA、ⅤA、ⅥA中部分非金属、亚金属元素(如N、C、B、O、P、S、Si、Se等)才能形成高分子链。由于高聚物中常见的C、H、O、N等元素均为轻元素,所以高分子材料具有密度小的特点 (1)高分子链的几何形态 1)线型分子链由许多链节组成的长链,通常是卷曲成线团状。这类结构高聚物的特点是弹性、塑性好,硬度低,是热塑性材料的典型结构。 2)支化型分子链在主链上带有支链。这类结构高聚物的性能和加工都接近线型分子链高聚物。 3)体型分子链分子链之间由许多链节相互横向交联。具有这类结构的高聚物硬度高、脆性大、无弹性和塑性,是热固性材料的典型结构。 (2)高分子链的构象及柔顺性 由于单链内旋转所产生的大分子链的空间形象称为大分子链的构象。由于构象变化获得不同卷曲程度的特性。这种能拉伸、回缩的性能称为分子链的柔性,这是聚合物具有弹性的原因。 (3)高聚物的聚集态结构 高分子化合物的聚集态结构是指高聚物内部高分子链之间的几何排列或堆砌结构,也称超分子结构。依分子在空间排列的规整

性可将高聚物分为结晶型、部分结晶型和无定型(非晶态)三类。 在实际生产中大多数聚合物都是部分晶态或完全非晶态。晶态结构在高分子化合物中所占的质量分数或体积分数称为结晶度。结晶度越高,分子间作用力越强,因此高分子化合物的强度、硬度、刚度和熔点越高,耐热性和化学稳定性也越好;而与键运动有关的性能,如弹性、伸长率、冲击韧性则降低。 陶瓷亦称无机非金属材料,是指用天然硅酸盐(粘土、长石、石英等)或人工合成化合物(、氧化物、碳化物、硅化物等)为原料,经粉碎、配置、成型和高温烧制而成的无机非金属材料。陶瓷的基本相结构主要有:晶相、玻璃相、气相等。 晶体相是陶瓷的主要组成相:主要有硅酸盐、氧化物和非氧化物等。它们的结构、数量、形态和分布,决定陶瓷的主要性能和应用。 玻璃相是一种非晶态物质。其作用:①粘连晶体相,填充晶体相间空隙,提高材料致密度;②降低烧成温度,加快烧结;③阻止晶体转变,抑制其长大;④获得透光性等玻璃特性;⑤不能成为陶瓷的主导相:对陶瓷的机械强度、介电性能、耐热耐火性等不利。 气相是陶瓷内部残留的孔洞;成因复杂,影响因素多。陶瓷根据气孔率分致密陶瓷、无开孔陶瓷和多孔陶瓷。气孔对陶瓷的性能不利(多孔陶瓷除外)。普通陶瓷气孔率5%~10%,特种陶瓷气孔率5%以下,金属陶瓷气孔率低于0.5%。 工程材料的性能 金属材料的物理性能主要有密度、熔点、导热导电性、热膨胀性

陶瓷的力学性能 newmaker 化学健大都为离子键和共价健,健合牢固并有明显的方向性,同一般的金属相比,其 杂而表面能小。因此,它的强度、硬度、弹性模量、耐磨性、耐蚀性和耐热性比金属优越,但塑性、韧性、可加工性、抗热震性及使。因此搞清陶瓷的性能特点及其控制因素,不论是对研究开发还是使用设计都具有十分重要的意义。本节主要讨论弹性、硬度、强度因素、环境因素的影响。 能 性模量 脆性材料,在室温下承载时几乎不能产生塑性变形,而在弹性变形范围内就产生断裂破坏。因此,其弹性性质就显得尤为重要。与其瓷的弹性变形可用虎克定律来描述。 变形实际上是在外力的作用下原子间里由平衡位置产生了很小位移的结果。弹性模量反映的是原子间距的微小变化所需外力的大小。在室温下的弹性模量。 性模量的影响 距和结合力随温度的变化而变化,所以弹性核量对温度变化很敏感、当温度升高时。原子间距增大,由成j变为d,(见图11.2)而该处弹性模量降低。因此,固体的弹性模量一般均随温度的升高而降低。图11.3给出一些陶瓷的弹性模量随温度的变化情况。一般来说,往往具有较高的弹性模量。

与熔点的关系 高低反映其原子间结合力的大小。一般来说,弹性模量与熔点成正比例关系。不同种类的陶瓷材料样性模量之间大体上有如下关系氧

挪<碳化物。 描述陶瓷材料弹性变形的重要参数。表11.4给出一些陶瓷材料和金属的泊松比。可以看出除BeO与MgO外大多数陶瓷材料的泊松泊松比。 与材料致密度的关系 致密度对其弹性模量影响很大。图11.5给出AL2O3陶瓷的弹性模量随气孔率的变化及某些理论计算值的比较。Fros指出弹性模量与关系 P) 。 气孔率的增加,陶瓷的弹性模量量急剧下降。

第32卷 第8期 无 机 材 料 学 报 Vol. 32 No. 8 2017年8月 Journal of Inorganic Materials Aug., 2017 收稿日期: 2016-10-08; 收到修改稿日期: 2016-11-21 基金项目: 国家自然科学基金(51574164, 51374142); 国家重点基础研究发展计划(973计划) (2014CB643403); 上海市 科委基础重点项目(14JC1491400) National Natural Science Foundation of China (51574164, 51374142); National Program on Key Basic Research Project (973 Program) (2014CB643403); Basic Major Research Program of Science and Technology Commission Foundation of Shanghai (14JC1491400) 作者简介: 张 浩(1991–), 男, 硕士研究生. E-mail: zhanghao0829@https://www.doczj.com/doc/8313036180.html, 通讯作者: 李重河, 教授. E-mail: chli@https://www.doczj.com/doc/8313036180.html,; 鲁雄刚, 教授. E-mail: luxg@https://www.doczj.com/doc/8313036180.html, 文章编号: 1000-324X(2017)08-0819-06 DOI: 10.15541/jim20160554 Al 2O 3/BaZrO 3双陶瓷界面微观组织演化及机理 张 浩1, 2, 3, 高鹏越1, 2, 3, 陈光耀1, 2, 3, 李明阳1, 2, 3, 鲁雄刚1, 2, 3, 4, 李重河1, 2, 3, 4 (1. 上海大学 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200072; 2. 上海大学 上海市钢铁冶金新技术开发应用重点实验室, 上海 200072; 3. 上海大学 材料科学与工程学院, 上海 200072; 4. 上海特种铸造工程技术研究中心, 上海 201605) 摘 要: 以Al 2O 3为背层(硅溶胶为粘结剂), 电熔BaZrO 3作为面层材料(钇溶胶为粘结剂), 1550℃烧结后制成50 mm ×25 mm ×5 mm 的Al 2O 3/BaZrO 3双陶瓷试样。通过光学显微镜(OM)、扫描电子显微镜(SEM)、X 射线衍射仪(XRD)和 EDS 等手段观察了BaZrO 3层和Al 2O 3/BaZrO 3界面的显微结构, 研究了BaZrO 3与Al 2O 3的界面反应。结果表明, 面层由BaZrO 3基体和分布其上的大小10 μm 左右的Y 稳定的ZrO 2晶粒组成; Al 2O 3/BaZrO 3界面发生反应形成厚约300 μm 的过渡层, 界面反应生成物有BaO Al 2O 3、ZrO 2和BaO Al 2O 32SiO 2。界面从单纯的BaZrO 3/Al 2O 3双陶瓷结构演变为BaZrO 3、ZrO 2、BaO Al 2O 3、BaO Al 2O 32SiO 2和Al 2O 3等多种物相组成的复杂结构。反应过程中Al 元素基本不迁移扩散, BaZrO 3中Ba 元素向Al 2O 3所在的位置扩散形成BaO Al 2O 3, 残留物形成一层条状ZrO 2, 而BaO Al 2O 32SiO 2围绕着EC95(Al 2O 3+5%SiO 2)粉体颗粒周围生成。 关 键 词: Al 2O 3; BaZrO 3; 界面反应; 双陶瓷 中图分类号: TB34 文献标识码: A Microstructure Evolution and Mechanism of Al 2O 3/BaZrO 3 Double Ceramics ZHANG Hao 1,2,3, GAO Peng-Yue 1,2,3, CHEN Guang-Yao 1,2,3, LI Ming-Yang 1,2,3, LU Xiong-Gang 1,2,3,4, LI Chong-He 1,2,3,4 (1. State Key Laboratory of Advanced Special Steel, Shanghai University, Shanghai 200072, China; 2. Shanghai Key Labora- tory of Advanced Ferrometallurgy, Shanghai University, Shanghai 200072, China; 3. School of Materials Science and Engi- neering, Shanghai University, Shanghai 200072, China; 4. Shanghai Special Casting engineering technology research center, Shanghai 201605, China) Abstract: The Al 2O 3/BaZrO 3 double ceramics sample with size of 50 mm ×25 mm ×5 mm was prepared via sintering at 1550℃ by using Al 2O 3 as back layer (silica sol as binder), fused BaZrO 3 as surface ceramics. The phase identification and crystal structure were determined by X-ray diffraction (XRD), while the microstructure and interfacial reaction were carried out by scanning electron microscopy (SEM) coupled with energy dispersive X-ray spectroscope (EDS). SEM-EDS results show that the surface layer is mainly composed of BaZrO 3 matrix, with tiny yttria-stabilized zirconia grains (10 μm) uniformly distributed. The interface reaction between Al 2O 3 and BaZrO 3, leads to form a 300 μm thick transition layer. Composed of BaAl 2O 4 (BaO Al 2O 3) and ZrO 2. Thus, the microstructure of interface transfers from a simple double ceramic Al 2O 3/BaZrO 3 interface into a complex structure, which is composed of BaZrO 3, ZrO 2, BaO Al 2O 3, and Al 2O 3. During the reaction, the element Ba of BaZrO 3 migrates 万方数据

陶瓷材料的力学性能 高分子091 项淼学号17 陶瓷材料 陶瓷、金属、高分子材料并列为当代三大固体材料 之间的主要区别在于化学键不同。 金属:金属键 高分子:共价键(主价键)+范德瓦尔键(次价键) 陶瓷:离子键和共价键。 普通陶瓷,天然粘土为原料,混料成形,烧结而成。 工程陶瓷:高纯、超细的人工合成材料,精确控制化学组成。 工程陶瓷的性能: 耐热、耐磨、耐腐蚀、绝缘、抗蠕变性能好。 硬度高,弹性模量高,塑性韧性差,强度可靠性差。 常用的工程陶瓷材料有氮化硅、碳化硅、氧化铝、氧化锆、氮化硼等。 一、陶瓷材料的结构和显微组织 1、结构特点 陶瓷材料通常是金属与非金属元素组成的化合物;以离子键和共价键为主要结合键。 可以通过改变晶体结构的晶型变化改变其性能。 如“六方氮化硼为松散的绝缘材料;立方结构是超硬材料” 2、显微组织 晶体相,玻璃相,气相 晶界、夹杂 (种类、数量、尺寸、形态、分布、影响材料的力学性能。 (可通过热处理改善材料的力学性能) 陶瓷的分类 ※玻璃—工业玻璃(光学,电工,仪表,实验室用);建筑玻璃;日用玻璃 ※陶瓷—普通陶瓷--日用,建筑卫生,电器(绝缘),化工,多孔…… 特种陶瓷--电容器,压电,磁性,电光,高温…… 金属陶瓷--结构陶瓷,工具(硬质合金),耐热,电工…… ※玻璃陶瓷—耐热耐蚀微晶玻璃,光子玻璃陶瓷,无线电透明微晶玻璃,熔渣玻璃陶瓷… 2. 陶瓷的生产 (1)原料制备(拣选,破碎,磨细,混合) 普通陶瓷(粘土,石英,长石等天然材料) 特种陶瓷(人工的化学或化工原料--- 各种化合物如氧、碳、氮、硼化合物) (2)坯料的成形(可塑成形,注浆成形,压制成形) (3)烧成或烧结 3. 陶瓷的性能 (1)硬度是各类材料中最高的。 (高聚物<20HV,淬火钢500-800HV,陶瓷1000-5000HV) (2)刚度是各类材料中最高的(塑料1380MN/m2,钢207000MN/m2) (3)强度理论强度很高(E/10--E/5);由于晶界的存在,实际强度比理论值低的多。

· 250 ·2015 年 6 月 Journal of Ceramics V ol.36 No.3 Jun. 2015第 36 卷 第 3 期2015 年 6 月 DOI:10.13957/https://www.doczj.com/doc/8313036180.html,ki.tcxb.2015.03.007 造粒粉体对SiC陶瓷力学性能及微观组织的影响 刘国玺 1, 2 ,李克智 1 ,高晓菊 1, 2 ,张 丛 2 ,常永威 2 ,孟全胜 2 ,曲发增 3 (1.西北工业大学 材料学院,陕西 西安710072;2.中国兵器工业第五二研究所烟台分所,山东 烟台 264003; 3.总装备部装甲驻济南地区军代室,山东 济南 250000) 摘 要:采用无压烧结法制备SiC陶瓷,研究了4种不同SiC造粒粉对陶瓷烧结体力学性能的影响,采用激光粒度仪检测了不同 造粒粉体的粒度,利用SEM观察了不同造粒粉体及烧结体的微观形貌。试验结果表明:不同造粒粉对SiC陶瓷力学性能的影响差异较大,其中,由SiC-1造粒粉制得的陶瓷烧结体力学性能最佳,弯曲强度为318 MPa,洛氏硬度为94.0 HRA,密度为3.1367 g/cm 3。结合微观组织分析可知,SiC-1造粒粉粒径较小,制得的陶瓷烧结体气孔较小且裂纹较少,基本无游离Si和游离C存在,综合性能较好。 关键词:无压烧结;SiC陶瓷;力学性能;显微结构 中图分类号:TQ174.75 文献标志码:A 文章编号:1000-2278(2015)03-0250-06 Effect of Granulated Powders on Mechanical Properties and Microstructure of SiC Ceramics LIU Guoxi 1, 2 , LI Kezhi 1 , GAO Xiaoju 1, 2 , ZHANG Cong 2 , CHANG Yongwei 2 , MENG Quansheng 2 , QU Fazeng 3 (1. National Key Laboratory of Thermostructure Composites Materials, Northwestern Polytechnical University, Xi’an 710072, Shaanxi, China; 2. No. 52 Institute of China North Industry Group, Yantai 264003, Shandong, China; 3. Representative Office of the General Equipment Department Armored in Ji'nan Area, Jinan 250000, Shandong, China) Abstract:Pressureless sintering has been used to prepare SiC ceramics, and the effect of four kinds of granulated powders on the mechanical properties of sintered SiC body has been studied. Laser particle sizer has been used to detect the particle size, the microstructure of different powders and the sintered body has been observed by SEM. The results show that different granulated powders of SiC obviously affect the mechanical properties of the sintered SiC body. The sintered body obtained from granulated SiC-1 powders is the optimum with the flexural strength of 318 MPa, the hardness of 94.0 HRA and the density of 3.1367 g/cm 3. Combined with the microstructure analysis, the sintered body prepared from granulated SiC-1 powders has better properties because of smaller pores and fewer cracks and no free Si and C, as well as the finer size of the granulated powders. Key words:pressureless sintering; SiC ceramic; mechanical properties; microstructure 0 引 言 现代战争对特种车辆的生存和防护能力提出了更高的要求,不仅要求具有良好的防护能力,更要具备高机动性和轻量化的性能[1-2]。工程陶瓷以其低密度、高硬度和高强度成为优异的装甲防护材料[3-4]。目前应用广泛的陶瓷装甲材料主要有Al 2O 3、B 4C和SiC等,3种材料相比,SiC 陶瓷的抗弹性能介于Al 2O 3与B 4C之间,密度和成本居中,而 弹性模量较高,因此,SiC 陶瓷将是今后非常有应用前景的装甲陶瓷材料[5-6]。 目前常用的SiC陶瓷烧结工艺有无压烧结、热压烧结和反应烧结等,其中热压烧结成本较高,不利于批量化生产;反应烧结虽然具有工艺简单和成本低的优点,但反应烧结SiC的硬度、强度等力学性能不能满足某些特殊应用的需求;与之相比,无压烧结SiC弥补了热压烧结和反应烧结的不足[7],很好地满足了某些特殊应用的需求。 收稿日期:2014-11-04。 修订日期:2015-01-25。基金项目: 国防基础科研项目(项目编号:A0920132020)。通信联系人:刘国玺(1979-),男,副研究员。 Received date: 2014-11-04. Revised date: 2015-01-25.Correspondent author:LIU Guoxi(1979-), male, Associate professor.E-mail:326LGX@https://www.doczj.com/doc/8313036180.html,

河北工业大学硕士学位论文 目录 第一章绪论.......................................................... - 1 -1.1 陶瓷刀具材料研究现状.............................................. - 1 -1.2 纳米复相陶瓷材料的研究现状........................................ - 3 -1.3 材料微观组织演化的计算机模拟方法.................................. - 4 - 1.3.1 分子动力学法................................................ - 5 - 1.3.2 元胞自动机法................................................ - 6 - 1.3.3 蒙特卡罗法.................................................. - 6 - 1.3.4 相场法...................................................... - 7 - 1.3.5 有限元法和有限差分法........................................ - 8 - 1.3.6 微观组织模拟方法的比较...................................... - 8 -1.4 陶瓷刀具材料模拟中存在的问题...................................... - 9 -1.5 本课题的研究目的及研究内容....................................... - 10 - 1.5.1 课题的目的及意义........................................... - 10 - 1.5.2 课题的主要研究内容......................................... - 10 -第二章陶瓷刀具材料的晶粒生长....................................... - 13 - 2.1 晶粒长大的驱动力................................................. - 13 -2.2 晶界迁移速率..................................................... - 14 -2.3 正常晶粒生长..................................................... - 14 -2.4 异常晶粒生长..................................................... - 15 -2.5 晶粒生长的影响因素............................................... - 15 -2.6 本章小结......................................................... - 17 -第三章蒙特卡罗波茨模型及模拟算法................................... - 19 - 3.1 蒙特卡罗波茨模型................................................. - 19 - 3.1.1 晶格点阵模型的建立......................................... - 19 - 3.1.2 系统能量模型的建立......................................... - 21 - 3.1.3 晶粒生长的跃迁概率......................................... - 21 -3.2 晶粒生长速度的控制............................................... - 22 -3.3 边界条件的选择................................................... - 23 -3.4 Monte Carlo Potts模型的模拟算法................................. - 23 - 3.4.1 已有的Monte Carlo模拟算法................................. - 23 - 3.4.2 改进的Monte Carlo模拟算法................................. - 25 -3.5 Monte Carlo Potts模型参数对模拟结果的影响....................... - 26 - 3.5.1 晶粒取向数的影响........................................... - 26 - 3.5.2 晶格点阵尺度的影响......................................... - 29 - 3.5.3 蒙特卡罗步的影响........................................... - 30 -3.6 微观结构演变模拟的技术支持....................................... - 31 -3.7 本章小结......................................................... - 32 - V