第31卷第4期摩擦学学报Vol31No4 2011年7月Tribology July,2011

等离子喷涂Al

2O

3

/TiO

2

纳米复合涂层的

制备、结构及摩擦学性能

易德亮1,2,冶银平1*,尹斌1,2,刘光1,2,周惠娣1,陈建敏1(1.中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃兰州730000;

2.中国科学院研究生院,北京100039)

摘要:采用喷雾干燥法对溶胶-凝胶法合成的系列Al

2O

3

/TiO

2

纳米复合粉体进行造粒,使用等离子喷涂技术制

备系列Al

2O

3

/TiO

2

纳米复合涂层.对涂层结构和形貌分析表明所制备的Al

2

O

3

/TiO

2

纳米复合涂层形成了具有熔融

区和半熔融区的双区形态的纳米复合结构.使用UMT-2MT试验机研究了复合涂层的摩擦磨损性能,结果表明复

合涂层的磨损率随TiO

2含量的增加表现出先降低而后增大的趋势,TiO

2

质量百分数为10%的纳米复合涂层的磨

损率最低;而涂层的摩擦系数随TiO

2

含量的增加变化不大.复合涂层的磨损机制为裂纹扩展导致的磨损剥落.

关键词:Al

2O

3

/TiO

2

,等离子喷涂,纳米复合涂层,摩擦磨损

中图分类号:TH117.3文献标志码:A文章编号:1004-0595(2011)07-0362-07 Preparation,Structures and Tribological Properties of Plasma

Sprayed Al

2O

3

/TiO

2

Nanacomposite Coatings

Yi De-liang1,2,Ye Yin-ping1*,Yin Bin1,2,Liu Guang1,2,Zhou Hui-di1,Chen Jian-min1(1.State Key Laboratory of Solid Lubrication,Lanzhou Institute of Chemical Physics,

Chinese Academy of Sciences,Lanzhou730000,China

2.Graduate School of the Chinese Academy of Sciences,Beijing100039,China)

Abstract:Series of Al

2O

3

/TiO

2

nanocomposite powders synthesized by sol-gel method were spray dried,and series of

nanocomposite coatings were prepared by plasma spraying using the spray dried powders.The nanocomposite coating had a dual-zone nanocomposite structures with semi-molten zone and melting zone.The friction and wear properties of the coatings were investigated on a UMT-2MT tester.The results indicated that the wear rate of the coatings first decreased and

then increased with the increasing TiO

2content,and the coating with10%TiO

2

had the lowest wear rate.The friction

coefficients of the coatings were in the range of0.6to0.8.The wear mechanism of the nanocomposite coating was mainly due to the spalling caused by crack propagation.

Key words:Al

2O

3

/TiO

2

,plasma spray,nanocomposite coating,friction and wear

随着科学技术和工业现代化的发展,对机械设备零部件的表面防护性能提出了愈来愈高的要求.特别是在高速、高温、高压、重载和腐蚀介质等条件下工作的运动部件,往往因其表面磨损而报废,最终导致整台设备停用或破坏,造成了巨大损失[1].等离子喷涂技术因为火焰温度高,焰流速度快,喷涂时

Received8September2010,revised9December2010,accepted15March2011,available online28July2011.

*Corresponding author.E-mail:yeyinping585@sina.com,Tel:+86-931-4968422.

The project was supported by the Innovation Group Foundation from NSFC(50421502)and the National973Project of China (2007CB607601).

国家创新研究群体基金(50421502)和973基金项目(2007CB607601)资助.

DOI:10.16078/j.tribology.2011.04.007

对工件的热影响小等许多优点,在制备耐磨涂层领域得到了广泛地应用.在众多耐磨涂层中,等离子氧

化铝/氧化钛(Al

2O

3

/TiO

2

)陶瓷复合涂层具有耐磨、

耐高温、耐腐蚀、抗氧化等优良性能,在航空航天、装备再制造、轻工业和汽车工业都有广泛的应用[2].

与传统的陶瓷涂层相比,Al

2O

3

/TiO

2

纳米复合

陶瓷涂层因其晶粒的进一步细化、涂层致密度的提

高,使Al

2O

3

/TiO

2

纳米复合陶瓷涂层展现出更高的

硬度、韧性和抗磨损能力,成为目前耐磨材料领域研究的热点方向[3-5].在Al2O3/TiO2纳米复合陶瓷涂层制备过程中,等离子体高温火焰通常导致初始的纳米粉体熔融、团聚或晶粒快速长大,制备真正意义上的纳米涂层(晶粒尺寸小于100nm)还有一定的差距[3-5].Al2O3/TiO2纳米复合陶瓷涂层的制备主要取决于[4,6-8]:①初始粉体的特征,包括粉体粒径大小、粒径分布、粉体组成和分散均匀性等;②造粒后粉体特征,包括粉体的粒径尺寸、粒径分布和致密度;③等离子喷涂的工艺参数.目前对等离子

喷涂Al

2O

3

/TiO

2

纳米复合陶瓷涂层的研究主要集

中在喷涂参数和喷涂方法对涂层结构和性能的影

响,有关初始粉体、造粒后粉体特征等对Al

2O

3

/TiO

2

纳米复合陶瓷涂层结构和性能影响的系统研究,报道比较少,还有待进一步的深入研究.

基于此,本文作者采用溶胶-凝胶法合成了具

有相同颗粒尺寸、不同TiO

2含量的系列Al

2

O

3

/TiO

2

纳米复合粉体,并对合成的纳米粉体进行二次造粒,

然后采用大气等离子喷涂技术制备了Al

2O

3

/TiO

2

纳米复合涂层.从粉体制备开始,研究不同成份初始粉体对涂层结构、力学性能、摩擦学性能的影响,并初步探讨了纳米复合涂层的摩擦磨损机理.

1实验部分

1.1纳米复合粉体制备

采用溶胶-凝胶法合成含TiO

2

质量百分数为

0%,10%,30%和50%的Al

2O

3

/TiO

2

纳米复合粉

体.主要原料为仲丁醇铝,钛酸四异正丁酯,异丙醇等.具体试验步骤为:将一定量的仲丁醇铝溶于异丙醇中,搅拌20min,然后加入钛酸异丙酯的异丙醇溶液,剧烈搅拌下缓慢滴加水和异丙醇的混合物,搅拌

24h,经烘干、煅烧后即得Al

2O

3

/TiO

2

纳米复合粉

体[4,9-10].仲丁醇铝和钛酸四正丁酯的加入比例正

好使得到的Al

2O

3

/TiO

2

纳米复合粉体中TiO

2

的质

量百分数分别为0%,10%,30%和50%.1.2喷雾造粒

采用上海雅程仪器设备有限公司生产的YC-015实验型喷雾干燥机进行喷雾造粒.首先将Al

2

O

3

/TiO

2

纳米粉体与一定量的水,聚乙烯醇混匀,并加入适量消泡剂,然后用喷雾干燥机喷雾造粒,得到颗粒大小为25μm左右的团聚小球[11].

1.3等离子喷涂

采用北京航空制造研究所生产的APS-2000等离子喷涂设备进行喷涂,参数为:Ar:40L/min,

H

2

:2L/min,电流:550A,电压:60V,喷涂距离:8cm,送粉率:4r/min.

1.4纳米粉体和涂层表征

用Rigaku D/max-2400型X射线衍射仪对纳米粉体和涂层的物相组成进行分析;用JSM-1200EX型透射电子显微镜(TEM)对纳米粉体的形貌和微结构进行观察;用JSM-5600LV型扫描电子显微镜(SEM)或JSM-56000LV型低真空扫描电子显微镜(FESEM)对喷雾造粒后粉体和涂层的形貌和微结构进行观察.

1.5涂层硬度和摩擦学性能测试

涂层的硬度在MH-5-VM型显微硬度计上测试.试验载荷为3N,保压时间为5s,每个数据测量15次,给出的显微硬度值为15次测量的平均值.涂层的摩擦磨损性能在美国制造的UMT-2MT 摩擦磨损试验机上进行.试验接触形式为点接触,摩

擦方式为往复运动,对偶为直径5mm的Si

3

N

4

球;试验条件为:室温(15 25?)、大气环境(空气相对湿度40% 50%)、试验载荷5N,频率5Hz、试验时间为60min,每个试验数据进行3次试验,给出的摩擦磨损结果为3次试验的平均值.

2结果与讨论

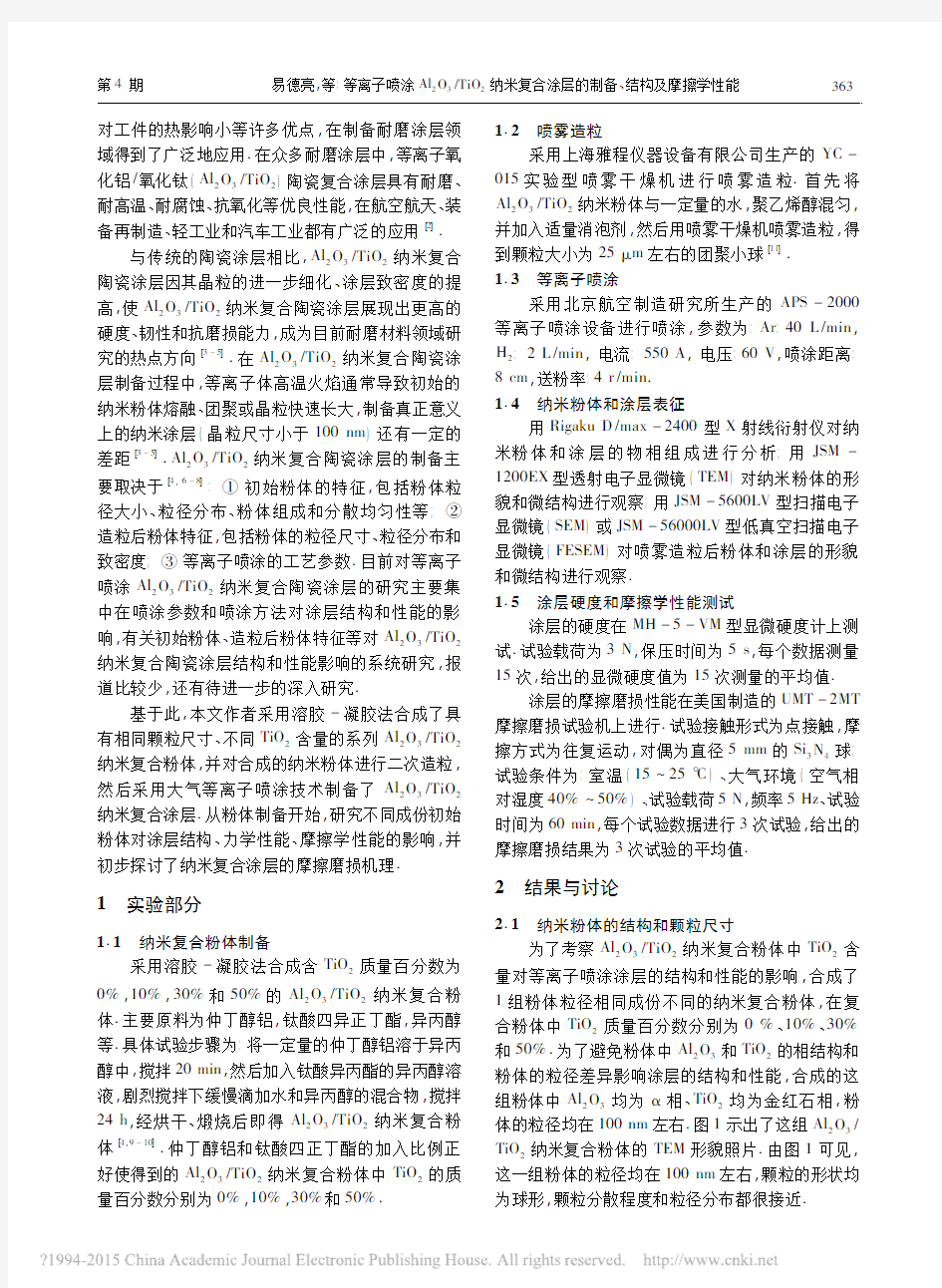

2.1纳米粉体的结构和颗粒尺寸

为了考察Al

2

O

3

/TiO

2

纳米复合粉体中TiO

2

含量对等离子喷涂涂层的结构和性能的影响,合成了1组粉体粒径相同成份不同的纳米复合粉体,在复

合粉体中TiO

2

质量百分数分别为0%、10%、30%

和50%.为了避免粉体中Al

2

O

3

和TiO

2

的相结构和粉体的粒径差异影响涂层的结构和性能,合成的这

组粉体中Al

2

O

3

均为α相、TiO

2

均为金红石相,粉

体的粒径均在100nm左右.图1示出了这组Al

2

O

3

/

TiO

2

纳米复合粉体的TEM形貌照片.由图1可见,这一组粉体的粒径均在100nm左右,颗粒的形状均为球形,颗粒分散程度和粒径分布都很接近.

363

第4期易德亮,等:等离子喷涂Al

2O

3

/TiO

2

纳米复合涂层的制备、结构及摩擦学性能

2.2

造粒后粉体的结构和形貌

经喷雾干燥法对Al 2O 3/TiO 2纳米复合粉体进

行喷雾造粒后,可得到颗粒形状规则、大小均匀、颗

粒饱满、

结构致密的球状粉体.经多次试验后获得了颗粒尺寸在20 30μm 左右的系列Al 2O 3/TiO 2二

次造粒的球状粉体.

图2示出了TiO 2质量百分数为10%的Al 2O 3/

TiO 2纳米复合粉体经二次后的球状粉体的SEM 照片.从图2(a )中可以看出:经喷雾干燥后的团聚粉体颗粒饱满,成规则的球形,平均颗粒大小在20 30μm 左右.图2(b )为图2(a )中单个颗粒局部放大5000倍后的形貌照片,从图2(b )中可以看出:粉体表面由纳米颗粒紧密堆砌而成,结构致密.可见,

经喷雾干燥二次造粒后的得到球状粉体具有结

构致密、形状规则的特点,可适用于等离子喷涂.2.3涂层的结构和性能

图3示出了不同TiO 2含量的等离子喷涂涂层经打磨后涂层截面的SEM 形貌照片.涂层的截面的形貌照片从左至右分为3层,依次为不锈钢基底,NiCrAlY 过渡层和Al 2O 3/TiO 2复合涂层.从图3中可以看出:基底和过渡层,过渡层和涂层之间结合紧密,没有孔洞或间隙.比较4张图中涂层截面的形貌可以看出:纯Al 2O 3的纳米复合涂层[图3(a )]的孔

隙最多,

孔洞最大;TiO 2的加入使得涂层孔隙率明显下降,孔洞变小,致密度增加;随着TiO 2含量的递增,涂层的致密度进一步增加;TiO 2质量百分数为50%的复合涂层[图3(d )]的孔隙率最少,孔洞最

小,涂层最为致密.另外,TiO 2质量百分数为30%和50%的复合涂层形貌、结构之间的差异明显小于纯Al 2O 3涂层和TiO 2质量百分数为10%的复合涂层

之间的差异.这表明当Al 2O 3/TiO 2复合涂层的致密度提高到一定程度后,

TiO 2含量的增加对涂层致密463摩擦学学报第31卷

性的改善将是有限的.

为了更好地观察纳米复合涂层内部的形貌和结

构,我们用Si 3N 4陶瓷球将涂层的表面刮破,然后在高倍电子显微镜下对复合涂层的微结构进行观察.图4示出了TiO 2质量百分数为10%的纳米复合涂层的场发射扫描电镜照片.从图4中可以清楚地看到涂层形成了具有双区形态的纳米复合结构:半熔融区①和熔融区②.图4(b )为涂层半熔融区经放大

50000倍后的形貌照片,从图4(b )中可以看出:大部分颗粒经过等离子焰加热后,发生了晶粒团聚或熔融团聚,粒径长大到200 300nm ;同时还有部分晶粒尺寸仍处于纳米量级(小于100nm ).图4(c )为涂层熔融区放大后的形貌照片,熔融区结构非常

致密,

同时还有少量粒径在100nm 以下的颗粒镶嵌于熔融的涂层中,形成类似于混凝土的纳米/微米复合结构,这种结构能有效提高涂层的硬度和韧性

.

5

63第4期

易德亮,等:等离子喷涂Al 2O 3/TiO 2纳米复合涂层的制备、结构及摩擦学性能

图5示出了含不同质量百分数TiO 2的Al 2O 3/TiO 2纳米复合涂层的XRD 图谱.从图谱中可以看出:纯Al 2O 3涂层中的Al 2O 3主要晶相为γ相,只有一小部分Al 2O 3为α相.这是因为等离子喷涂为非平衡态过程,涂层中熔融的Al 2O 3急冷发生晶型转

变,

生成亚稳态的γ-Al 2O 3,而粉体中未熔融的α-Al 2O 3在涂层中仍保持α相,22?至42?的宽峰显示

涂层中有玻璃相出现

[2,4,12]

.TiO 2质量百分数分别为10%、30%和50%的纳

米复合涂层的XRD 谱图与纯Al 2O 3涂层的XRD 谱

图的峰形差别不大,分辨不出TiO 2的衍射谱峰,这可能是由于TiO 2的峰太弱而无法通过XRD 谱图辨别.同时TiAl 2O 5的特征峰在XRD 谱图中也未出

现,说明涂层中可能没有TiAl 2O 5的生成或生成量很低

[13]

.

Fig.5The XRD patterns of the nanocomposite coatings

with different TiO 2content

图5

不同TiO 2含量的纳米复合涂层的XRD 图谱

与纯Al 2O 3涂层的XRD 谱图相比,

TiO 2质量百分数为10%和30%的纳米复合涂层的XRD 谱的峰位置向左有少许位移,而TiO 2质量百分数为50%的纳米复合涂层的XRD 谱峰位置则偏离原来位置更多,

这可能是因为涂层中Al 2O 3和TiO 2发生固溶,使Al 2O 3的晶格发生畸变,且TiO 2越多,畸变越大,从而使Al 2O 3的XRD 谱图发生位移.

图6给出了4种纳米复合涂层的显微硬度.从图6可以看出:纯Al 2O 3涂层的硬度为HV 770.9,TiO 2质量百分数为10%纳米涂层硬度为HV 1188.2,较不含TiO 2的涂层高出许多,这是因为TiO 2的加入使得涂层形成了纳米/微米复合结构,使涂层的致密性大幅度提高,从而导致涂层硬度的提高.

随着涂层中TiO 2质量百分数的继续增加,涂层

的硬度反而下降,

TiO 2质量百分数为50%的纳米复合涂层的硬度只有HV643.1,低于纯Al 2O 3涂层的硬度.这可能是因为TiO 2陶瓷自身硬度较低的缘故,所以当涂层中TiO 2的含量达到一定限度之后,继续增加TiO 2反而使涂层的硬度降低

.

Fig.6

The micro -hardness of the nanocomposite coatings

with different TiO 2content

图6

不同TiO 2的纳米复合涂层的微硬度

2.4

纳米复合涂层的摩擦学性能

图7给出了不同TiO 2含量的纳米复合涂层的磨

损率.从图7中可以看出:涂层的磨损率随着涂层中TiO 2含量的增加呈先降低后增大的趋势.纯Al 2O 3纳

米涂层的磨损率为2.24?10-4mm 3

/(N ·m ),加入10%的TiO 2后,涂层的磨损率为0.58mm 3

/(N ·m ),

涂层的耐磨性提高3.9倍.再增加TiO 2,

涂层的耐磨

Fig.7The wear rate of the nanocomposite coatings as

a function of TiO 2content

图7

不同TiO 2含量的纳米复合涂层的磨损率

性开始下降,

TiO 2的质量百分数为30%的复合涂层的磨损率为1.16?10-4mm 3

/(N ·m ),但仍低于纯Al 2O 3涂层的磨损率.随着TiO 2的继续增加,复合涂

663摩擦学学报第31卷

层的磨损率急剧上升,

TiO 2为50%的纳米复合涂层的磨损率为3.63?10-4

mm 3

/(N ·m ),

其值比纯Al 2O 3涂层的磨损率还高.推测原因认为:Al 2O 3/TiO 2纳米复合涂层中加入10% 30%的TiO 2,可以增加涂层的致密度,同时复合纳米涂层形成了类似混凝土的镶嵌结构[

图4(c )],提高了涂层的强度,但是纳米复合涂层中TiO 2过多,涂层的组成结构会发生变化,TiO 2自身较差的耐磨性就体现了出来,从而使整个涂层的耐磨性能下降.

纳米复合涂层的摩擦系数随涂层中TiO 2增加变化不大,其值在0.6 0.8之间.

图8示出了不同TiO 2含量的Al 2O 3-TiO 2纳米

复合涂层磨痕表面的SEM 形貌照片.从图8中可以看出:涂层磨痕表面都有斑驳的剥落坑,剥落坑的产生是由于涂层次表面的裂纹引起.对偶为氮化硅陶

瓷球,其硬度很高,在常温下很难发生塑性形变[14]

,摩擦产生的能量得不到及时释放;同时应力集中在涂层缺陷处(如孔隙)或晶界处,容易产生裂纹源,这些裂纹沿着缺陷或晶界增长,直到断裂,不同方向

的裂纹连接起来就形成了如图8中的剥落坑[15]

.涂层的磨损机制相同,即都为裂纹扩展导致的剥落(形成剥落坑)[16]

.

从图8(a )可以看出:纯Al 2O 3涂层因为韧性较差,磨痕的纹理较大,有较大的剥落坑,涂层大块剥落,磨损非常严重;TiO 2质量百分数为10%的涂层

的磨痕表面较光滑,

磨痕的纹理细腻,没有大的剥落坑[图8(b )];继续增加涂层中TiO 2的含量,涂层的耐磨性能会随之降低,

TiO 2质量百分数为30%的复合涂层磨痕表面较含10%TiO 2的涂层磨痕明显粗糙许多,在磨痕表面分布着大大小小的剥落坑和

大量的磨屑碎片[图8(c )]

.当TiO 2质量百分数增至50%时,

涂层的磨痕表面遍布剥落坑[图8(d )],导致涂层发生严重磨损.

3结论

a.

对初始纳米粉体进行二次造粒获得了颗粒

形状规则、大小均匀、颗粒饱满、结构致密、大小在

20 30μm 左右的球状粉体;

7

63第4期

易德亮,等:等离子喷涂Al 2O 3/TiO 2纳米复合涂层的制备、结构及摩擦学性能

b.随着TiO

2含量的增加,等离子喷涂Al

2

O

3

/

TiO

2

纳米复合涂层的致密度增加,孔隙率降低.所

制备的Al

2O

3

/TiO

2

纳米复合涂层形成了具有熔融

区和半熔融区的双区形态的纳米复合结构;

c.Al

2O

3

/TiO

2

纳米复合涂层的显微硬度随着

TiO

2含量的增加呈现先增大后降低的趋势,TiO

2

质

量百分数为10%的纳米复合涂层的显微硬度高达HV1188.2.

d.纳米复合涂层的磨损率随TiO

2

含量的增

加呈现先降低而后增大的趋势,TiO

2

质量百分数为

10%的纳米复合涂层的磨损率最低,与纯Al

2O

3

涂

层相比,耐磨性提高了3.9倍;而涂层的摩擦系数随

TiO

2含量的增加变化不大.Al

2

O

3

-TiO

2

纳米复合

涂层的磨损机制为裂纹扩展导致的磨损剥落.

参考文献:

[1]Xia J M.Researching progress of plasma-sprayed wear-resistant coating[J].Modern Manufacturing Technology and

Equipment,2009,(4):23-26(in Chinese)[夏继梅.等离

子喷涂耐磨涂层的研究进展[J].现代制造与装备,2009,

(4):23-26].

[2]Song E P,Ahn J,Lee S,et al.Microstructure and wear resistance of nanostructured Al2O3-8wt.%TiO2coatings

plasma-sprayed with nanopowders[J].Surface&Coatings

Technology,2006,201(3-4):1309-1315.

[3]Jordan E H,Gell M,Sohn Y H,et al.Fabrication and evaluation of plasma sprayed nanostructured alumina-titania

coatings with superior properties[J].Materials Science and

Engineering A,2001,301(1):80-89.

[4]Wang M D,Shaw L L.Effects of the powder manufacturing method on microstructure and wear performance of plasma

sprayed alumina-titania coatings[J].Surface and Coatings

Technology,2007,202(1):34-44.

[5]Zeng Y,Lee S W,Ding C X.Plasma spray coatings in different nanosize alumina[J].Materials Letters,2002,57(2):495-

501.

[6]Fervel V,Normand B,Coddet C.Tribological behavior of plasma dprayed Al2O3-based cermet coatings[J].Wear,

1999,230:70-77.

[7]Chen H,Lin X H,Zen Y,et al.Research progress on

nanostructured ceramic coatings prepared by thermal spraying

[J].Journal of the Chinese Ceramic Society,2002,30(2):

235-239(in Chinese)[陈煌,林新华,曾毅,等.热喷涂纳

米陶瓷涂层研究进展[J].硅酸盐学报,2002,30(2):235-

239].

[8]Chen H,Lee S W,Du H,et al.Influence of feedstock and spraying parameters on the depositing efficiency and

microhardness of plasma-sprayed zirconia coatings[J].

Materials Letters,2004,58(7-8):1241-1245.

[9]Ibrahim D M,Abu-Ayana Y M.Preparation and characterization of ultrafine alumina via sol-gel polymeric route

[J].Materials Chemistry and Physics,2008,111(2-3):

326-330.

[10]Ibrahim D M,Abu-Ayana Y M.Preparation of nano alumina via resin synthesis[J].Materials Chemistry and Physics,2009,

113(2-3):579-586.

[11]Berger-Keller N,Bertrand G,Filiatre C,et al.Microstructure of plasma-sprayed titania coatings deposited from spray dried

powder[J].Surface and Coatings Technology,2003,168(2-

3):281-289.

[12]Wang Y,Jiang S,Wang M,et al.Abrasive wear characteristics of plasma sprayed nanostructured alumina/titania coatings[J].

Wear,2000,237(2):176-185.

[13]Otterstein E,Karapetyan G,Nicula R,et al.Sol-gel synthesis and characterization of fine-grained ceramics in alumina-

titania system[J].Thermochimica Acta,2008,468:10-14.[14]Jiao S J,Zhou H,Gong G F,et al.Tribological properties of plasma-sprayed coating Al2O3and Al2O3+13%TiO2under

water-lubricated condition[J].Lubrication Engineering,

2002,(3):28-31(in Chinese)[焦素娟,周华,龚国芳,等.

水润滑下Al2O3、Al2O3+13%TiO2等离子喷涂涂层的摩擦

磨损特性[J].润滑与密封,2002,(3):28-31].

[15]Zhao X Q,An Y L,Chen J M,et al.Tribological behavior of plasma sprayed Al2O3/TiO2coatings under liquid paraffin

lubrication[J].Tribology,2009,29(2):97-102(in

Chinese)[赵晓琴,安宇龙,陈建敏,等.等离子喷涂Al2O3/

TiO2陶瓷涂层在液态石蜡润滑下的摩擦磨损性能研究[J].

摩擦学学报,2009,29(2):97-102].

[16]Zhao X Q,An Y L,Chen J M,et al.Properties of Al2O3-40 wt.%ZrO2composite coatings from ultra-fine feedstocks by

atmospheric plasma spraying[J].Wear,2008,265(11-

12):1642-1648.

863摩擦学学报第31卷

等离子喷涂技术的现状与展望 程越 机电院学号:2010235 摘要:综合分析了国内外等离子喷涂技术的现状, 着重阐述了今后的发展趋势, 并希望这一技术在我国的工业生产中发挥更大的作用。关键词:等离子喷涂实时诊断智能控制 1概述 随着现代科技和工业的发展, 对材料的性能提出了愈来愈高的要求, 不同的领域对材料的性能要求也有很大的差别, 即对于同一零部件的不同部位所要求的性能亦有所不同。因此, 寻求各种功能材料,甚至是智能材料已经成为当今世界的热门研究课题之一。 等离子喷涂技术是获得材料表面功能涂层的有效手段, 具有生产效率高、涂层质量好、喷涂的材料范围广、成本低等优点。因此, 近十几年来, 该技术的进步和生产应用发展很快, 现已广泛用于核能、航天航空、石化、机械等领域。 欧美国家从事等离子喷涂技术的研究工作较早, 现已形成大规模的开发、研制、生产基地。涌现出一批大型跨国公司, 如美国的Miller公司、METCO公司、瑞士的Castolin公司, 并分别开发了自己的系列产品, 不断加以改进。如METCO公司从最初的3M系统发展到了现在的10M 系统。最近又推出了计算机控制的等离子喷涂系统, 配有AR-2000 型6关节机器人, 可对不同部件进行编程, 制订不同的喷涂工艺, 具有菜单式软件驱动,可实时监测和记录等离子喷涂工艺参数, 并加以闭环控制。 日本虽然起步较晚, 但非常注重引进世界一流的设备和技术, 并加以发展。特别是近年来, 日本在等离子喷涂技术方面的研究异常深人, 大有后来居上之势。 在1992年第十三届国际热喷涂会议上, 共提交论文250多篇。其中美国110篇, 日本40篇, 德国24篇,中国12 篇, 其它多来自欧洲国家。在编人会议论文集的161篇文章中, 我国只有2 篇人选。由此可看出在一定程度上反映了各国的发展水平。 与先进国家相比, 我国在等离子喷涂技术研究上投入的人力、物力较少, 而又分散在多家研究机构。如武汉材料保护研究所、航天部625所、清华大学、华南理工大学、沈阳工业大学、北京矿冶研究总院和广州有色金属研究所。这样, 其研究能力就显得更加势单力薄。80年代初, 武汉材保所和航天部625所, 在METCO公司7M 系统的基础上, 分别研制出可控硅整流等离子喷涂系统, 可惜未能形成生产能力和继续发展。近年来, 我国对等离子喷涂技术的研究工作多集中在涂层性能及喷涂工艺方面。国内从事等离子喷涂设备生产的仅几家小厂, 技术力量薄弱, 尚不具备开发、研制能力, 所生产的机型落后, 技术水平低。 2等离子喷涂电源及改进 目前, 等离子喷涂技术正朝着高效、大功率方向发展。但现已商品化的等离子喷涂系统多采用传统的整流式电源, 不仅能耗高, 而且体大笨重, 不便于现场使用。作为世界一流的METCO公司所生产的等离子喷涂设备中, 其电源也是晶闸管整流式, 其整机重量930kg。体积为690mm(长)╳1230mm(宽)╳1220mm(高)。目前, 使等离子喷涂设备实现节能和小型化已成为一个重要的研究课题。 瑞士的castolin、公司最近率先推出了小型的晶体管式等离子喷涂电源, 其设计紧凑,

由几个零部件磨损,导致北京地铁四号线电扶梯发生故障,而造成人员伤亡的案件,至今仍让人深感痛惜。事件过后,人们不禁反思,几个小小零部件的磨损果真有这么大的威力吗?毋容置疑,得到的答案是肯定的。事实上,据国外统计资料表明:摩擦消耗掉全世界1/3的一次性能源,约有80%的机器零部件都是因为磨损而失效,每年因此而造成的损失也是相当巨大。因此,发展表面防护和强化技术,也得到世界各国的普遍关注,这也极大推动了表面工程技术的飞速发展和提高。表面工程技术能够制备出优于本体材料性能的表面薄层,赋予零部件耐高温、耐磨损及抗疲劳等性能。其中,等离子喷涂作为是表面工程中的一项重要技术,因其具有涂层硬度高、耐磨性能优异等优点,已在国民经济的各个领域获得广泛应用。经过整理搜集,下面慧聪小编就为大家简单介绍下等离子喷涂技术。 一、等离子喷涂的工作原理: 等离子喷涂是以等离子弧为热源的热喷涂,指利用等离子弧将金属或非金属粉末加热到熔融或半熔融状态,并随高速气流喷射到工件表面形成覆盖层,以提高工件耐蚀、耐磨、耐热等性能的表面工程技术。其中等离子弧是一种高能密速热源,当喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极(工件不带电)时,通过高频振荡器激发引燃电弧,使供给喷枪的工作气体在电弧的作用下电离成等离子体。由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,电弧被压缩,形成非转移型等离子弧。 等离子喷涂工作原理 点击此处查看全部新闻图片 二、等离子喷涂的特点:

1、由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,所形成的非转移型等离子弧可以获得高达10000摄氏度以上的高温,且热量集中, 因此可以熔化各种高熔点、高硬度的粉末材料。 2、等离子焰流速度高达1000m/s,喷出的粉粒速度可达180-600m/s,因此可以获得组织致密、气孔率低、与基材结合强度高(65-70MPa)、涂层厚度 易于控制的喷涂层。 3、等离子喷涂过程中零件不带电,且受热温度低(表面温度一般不超 过250℃),因此喷涂过程中零件基本无变形,母材的组织性能亦无变化,且 不改变其热处理性质。特别适合于高强度钢材、薄壁零件、细长零件等的喷涂。 4、效率高。等离子喷涂是,生产效率高。采用高能等离子喷涂设备时,粉末的沉积率可达8kg/h。 三、等离子喷涂耐磨涂层的应用: 摩擦、磨损是一切机器设备工作中存在的普遍现象,有相当一部分零 部件是由于摩擦磨损而造成失效报废的等离子喷涂涂层最典型的应用就是耐磨 涂层。等离子喷涂陶瓷和金属陶瓷涂层,不仅可以使零部件具有高的硬度,优 异的耐磨性;而且涂层摩擦系数低,能耗小,在机械、航空等领域应用广泛。 喷涂材料一般选用Al 2O 3 、Cr 2 O 3 、TiO 2 等陶瓷粉末。 减小磨损的另一个途径是减小相互接触表面的摩擦系数。等离子喷涂铝及铝合金复合材料涂层,在边界润滑条件下,可表现出极好的耐磨性,有优异的抗粘着磨损能力。同时,由于喷涂工艺的要求,可使涂层结合强度高,孔隙率低,质量优异且稳定。如在内燃机钒钦灰铸铁活塞环上等离子喷涂 Mo+28%NiCrBS复合材料涂层代替镀铬,涂层厚度0.5~0.8mm,硬度1100HV。即使在较高温度下,即使时间延长,涂层硬度也不会发生改变;并且,在相同的工况下,摩擦系数从原来的0.110下降到0.089,显示出喷铝涂层在有润滑条件下,具有良好的抗咬合性,并能承受瞬时的摩擦高温,是目前理想的活塞环涂层。 四、等离子喷涂其它涂层的应用: 1、耐热涂层耐热涂层多应用与高温工程,它包括抗高温氧化、高温隔热等,一般采用氧铝作为耐热涂层,广泛用于航空发动机,燃气轮机等高温工作下零部件的表面,起隔热作用。现有的高温合金(如高温镍合金使用的极限温度为1075摄氏度)和冷却技术都难以满足设计要求,解决这一问题的办法就

水稳等离子喷涂是占据重要地位的气稳等离子喷涂的另一种选择。它的优点突出:功率大、成本低、喷涂速度高。在热喷涂技术向大产值和大批量迈进的形势下,这项技术开始受到更多的重视和应用。 一、概述 早在八十年前,德国西门子公司的技术人员就提出了水稳等离子弧的概念。尽管人们对这种电弧形式已认识很久,但对其性能及对该电弧工艺的控制却知之甚少。上世纪50年代,欧洲的科学家对该项技术进行了大量的实验室研究,60年代末,水稳等离子工艺被最终用于切割和热喷涂。目前,水稳等离子已成功地推向市场,应用于多种工业领域。 气稳等离子喷涂(非转移弧)所能提供的温度通常为8000°C ― 14000°C,每公斤等离子气所产生的焓值大体为1 ~ 100MJ/Kg。由于弧室壁的热载荷的限制,提供再高的温度或更大的热焓值将非常困难。水稳等离子弧则靠室壁蒸发而形成的,从而能够提供更高的温度及热焓。 迄今,市场上可提供的水稳等离子喷涂设备,其功率可达120 ~ 200Kw,最大温度可达50000度,每小时可喷涂近100公斤金属,30-60公斤陶瓷粉。 二、工作原理 水稳等离子弧产生的基本原理如图1所示。首先,水呈切线方向注入弧室从而产生水漩涡,起弧便发生在水漩涡的中心。水漩涡内径的部分流入了出水孔。传导弧心所散发的能量通过辐射、热传导和紊流导入水涡流的内侧。于是,水的蒸发、热气的受热与电离便产生等离子弧。水蒸发的速度与到达水表面的功率大小有关。其它所转移的能量被弧束与水表面之间的蒸气所吸收,并产生热量进而使蒸气电离。当然,一部分热能也随水而流走。 三、水稳等离子(LP)的特点 当前工业上所采用的典型的水稳等离子(LP)喷涂设备是捷克布拉格等离子物理研究所指导开发 的PAL160型。该系统是由特殊形状的腔室、旋转冷却的阳极和自耗石墨阴极构成。系统的核心是阴阳两极之间的起弧过程,起弧是靠切线方向输入的水流中央的金属丝打火所引发。该过程依靠外层水流来冷却腔壁,而不必象气稳等离子弧那样,需要两套独立的工艺–稳弧与冷却。但水稳等离子弧工艺具有弧焰不太稳定,电极易腐蚀等缺点。 很明显,气稳等离子弧(GP)适用于对喷涂质量要求高、喷涂面积小、工艺精细的作业,喷涂材料一般较为特殊、价格较昂贵;而水稳等离子喷涂(LP)则是用于大面积、高速率作业,尤其适用于批量喷涂氧化物材料,对于大量生产球形粉末材料也是最佳的选择。 四、水稳(LP)和气稳等离子(GP)喷涂优缺点的比较 气稳等离子(GP)喷涂 优点: 机械结构较为简单 起弧较容易 电极寿命长 燃烧稳定 独立的气流与压力控制 效率更高 缺点: 载气价格昂贵 两种介质体系(稳弧及冷却) 喷涂速率小 对喷涂材料质量要求高 水稳等离子(LP)喷涂

等离子喷涂涂层研究进展 引言 等离子喷涂是热喷涂最常用的技术之一,它是将粉末原料送入高温等离子火焰,呈熔融或半熔融状态喷向基体,以较快的冷却速度凝固在基体上,粒子呈扁饼状互相机械咬合在一起,形成涂层。由于等离子喷涂具有等离子弧温度高,能量集中,焰流速度快,稳定性好、调节性好,形成涂层结合强度高,孔隙率低且喷涂效率高诸多优点;涂层可以对材料表面进行强化和修复,还可以赋予材料表面特殊的性能等,因此等离子喷涂技术已在航空、航天、冶金、机械制造、煤炭、电力、石油、化工、纺织等行业得到了广泛的应用【1-3】。 长期以来,模拟等离子喷涂过程中的涂层沉积都是一个非常困难的问题。这是因为涂层的形成过程实际上是不同种类、大小、形状、速度、熔化状态的颗粒高速沉积在基体表面并相互作用的堆叠过程。熔融颗粒在快速冷凝时可能因应力存在而发生翘曲现象;而液滴高速撞击在基体表面又可能导致飞溅等现象出现,同时,会产生微观缺陷。受基体温度、喷涂工艺、快速冷却及其它的因素的影响,涂层的性能会发生很大的变化。而涂层的性能由喷涂时所发生的动力学和热传输过程及凝固过程所决定,因此,研究喷涂过程对于优化工艺参数、如何对喷涂工艺的控制实现智能化,并对喷涂过程实施在线反馈控制做出及时调整是一个有待深入研究的问题。 1 等离子喷涂涂层机理及过程分析 等离子喷涂是采用刚性非转移型等离子弧为电源,以喷涂粉末材料为主的热喷涂方法。等离子喷涂的基本原理【4】:喷枪的电极(阴极)和喷嘴(阳极)分别接整流电源的负、正极,向喷枪供给工作气体(氮气、氩气或5%-10%氢气),通过高频火花引燃电弧,气体被加热到很高的温度(其中心温度可达15000K以上)而电离,经孔道高压压缩后呈高速等离子射流喷出,速度可高达1.5Km/s。喷涂粉末被送粉气流载入呈等离子焰流,很快形成熔融或半熔融状态并高速撞击到经预处理的基材表面产生塑性变形,粘附在零件表面,后来的熔融粒子又在先前凝固的粒子上层叠压,从而获得良好的层状致密涂层。 目前,等离子喷涂装置多采用侧面垂直注入,如图a所示。等离子体火焰的最高温度区位于阳极最外部,粉末仍然能够有效地被加热融化。

等离子喷涂设备的工作原理 等离子喷涂:包括大气等离子喷涂,保护气氛等离子喷涂,真空等离子喷涂和水稳等离子喷涂。 等粒子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。②喷射粒子的速度高,涂层致密,粘结强度高。③由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。 <1>等离子的形成(以N2为例): 0°k时,N2分子的两个原子程哑铃形,仅在x,y,z方向上平动; 大于10°k时,开始旋转运动; 大于10000°k时,原子间产生振动,分子与分子间碰撞,则分子会发生离解变为单原子: N2+Ud——>N+N 其中 Ud为离解能 温度再升高,原子会发生电离: N+Ui——>N++e 其中 Ui为电离能 气体电离后,在空间不仅有原子,还有正离子和自由电子,这种状态就叫等离子体。 等离子体可分为三大类:①高温高压等离子体,电离度100%,温度可达几亿度,用于核聚变的研究;②低温低压等离子体,电离度不足1%,温度仅为50~250度;③高温低压等离子体,约有1%以上的气体被电离,具有几万度的温度。离子、自由电子、未电离的原子的动能接近于热平衡。热喷涂所利用的正是这类等离子体。

<2>喷涂原理: 等粒子喷涂原理如图5-9所示。 等粒子喷涂是利用等离子弧进行的,离子弧是压缩电弧,与自由电弧项比较,其弧柱细,电流密度大,气体电离度高,因此具有温度高,能量集中,弧稳定性好等特点。 按接电方法不同,等离子弧有三种形式: ①非转移弧:指在阴极和喷嘴之间所产生的等离子弧。这种情况正极接在喷嘴上,工件不带电,在阴极和喷嘴的内壁之间产生电弧,工作气体通过阴极和喷嘴之间的电弧而被加热,造成全部或部分电离,然后由喷嘴喷出形成等离子火焰(或叫等离子射流)。 等粒子喷涂采用的就是这类等离子弧。 ②转移弧:电弧离开喷枪转移到被加工零件上的等离子弧。这种情况喷嘴不接电源,工件接正极,电弧飞越喷枪的阴极和阳极(工件)之间,工作气体围绕着电弧送入,然后从喷嘴喷出。 等离子切割,等离子弧焊接,等离子弧冶炼使用的是这类等离子弧。 ③③联合弧:非转移弧引燃转移弧并加热金属粉末,转移弧加热工件使其表面产生熔池。这种情况喷嘴,工件均接在正极。 等离子喷焊采用这种等离子弧。 进行等粒子喷涂时,首先在阴极和阳极(喷嘴)之间产生一直流电弧,该电弧把导入的工作气体加热电离成高温等离子体,并从喷嘴喷出,形成等离子焰,等离子焰的温度很高,其中心温度可达30000°k,喷嘴出口的温度可达; 15000~20000°k。焰流速度在喷嘴出口处可达

收稿日期:2005-09-05 作者简介:陈丽梅(1981-),女,硕士研究生,现从事等离子喷涂氧化铝陶瓷方面的研究[基金项目]:福建省科技厅科技计划重点项目(2003H024) 文章编号:1673-4971(2006)01-0001-05 等离子喷涂技术现状及发展 陈丽梅,李 强 (福州大学材料科学与工程学院,福建 福州 350002) 摘 要:从等离子喷涂设备、等离子喷涂过程中的测量技术及等离子喷涂技术的应用等几个方面综合分析了近年来等离子喷涂技术的研究现状和发展概况,指出了等离子喷涂技术的发展方向。关键词:等离子喷涂设备;测量技术;应用;发展中图分类号:TG174.442 文献标识码:A The Present Status and Development of Plasma Spraying Technology CHEN Li_mei,LI Qiang (Fuzhou University,School of Materials Science and Engineering,Fuzhou 350002,China) Abstract:In this paper,the research on the plasma spraying equipment,measuring technology and some appli cation fields of plasma spraying technology are revie wed.And the trend of development of plasma spraying tech nology is presented. Key words:plasma spraying equipment;measuring technology;applica tion;development 0 前言 等离子喷涂属于热喷涂技术,它是将粉末材料送入等离子体(射频放电)中或等离子射流(直流电弧)中,使粉末颗粒在其中加速、熔化或部分熔化后,在冲击力的作用下,在基底上铺展并凝固形成层片,进而通过层片叠层形成涂层的一类加工工艺。它具有生产效率高,制备的涂层质量好,喷涂的材料范围广,成本低等优点。因此,近几十年来,其技术进步和生产应用发展很快,己成为热喷涂技术的最重要组成部分[1,2] 。表1列出了各种热喷涂方法的应用和发展情况[3]。本文着重就近年来等离子喷涂技术在喷涂设备、喷涂测量技术及其应用等方面的研究现状与发展概况进行深入探讨。1 国内外等离子喷涂设备的现状 喷涂装置的研究始终是等离子喷涂技术的研究 热点。从上世纪80年代起,随着计算机、机器人、传感器、激光等先进技术的发展,等离子喷涂设备的功能也得到了不断的强化。目前,国内外先进的等离子喷涂设备正向轴向送粉技术、多功能集成技术、实 时控制技术、喷涂功率两极分化(小功率或大功率)的方向发展 [3-5] 。 表1 主要热喷涂方法的应用比例 % 热喷涂方法1960年1980年2000年丝材火焰喷涂35114粉末火焰喷涂35288丝材电弧喷涂15615等离子喷涂155548高速火焰喷涂(HVOF) -- 25 加拿大Mettech 公司开发出的Axial III 三阴极轴向送粉等离子喷涂系统,是目前国际上获得成功商业应用的轴向送粉等离子喷涂设备。与传统的枪外 第27卷第1期2006年2月 热处理技术与装备 RECHULI JIS HU YU ZHUANGBEI Vol.27,No.1Feb,2006

等离子喷涂技术的现状与展望 笑嘻嘻 机械11-3 学号:2011 摘要:综合分析了国内外等离子喷涂技术的现状, 着重阐述了今后的发展趋势, 并希望这一技术在我国的工业生产中发挥更大的作用。关键词:等离子喷涂实时诊断智能控制 1概述 随着现代科技和工业的发展, 对材料的性能提出了愈来愈高的要求, 不同的领域对材料的性能要求也有很大的差别, 即对于同一零部件的不同部位所要求的性能亦有所不同。因此, 寻求各种功能材料,甚至是智能材料已经成为当今世界的热门研究课题之一。 等离子喷涂技术是获得材料表面功能涂层的有效手段, 具有生产效率高、涂层质量好、喷涂的材料范围广、成本低等优点。因此, 近十几年来, 该技术的进步和生产应用发展很快, 现已广泛用于核能、航天航空、石化、机械等领域。 欧美国家从事等离子喷涂技术的研究工作较早, 现已形成大规模的开发、研制、生产基地。涌现出一批大型跨国公司, 如美国的Miller公司、METCO公司、瑞士的Castolin公司, 并分别开发了自己的系列产品, 不断加以改进。如METCO公司从最初的3M系统发展到了现在的10M 系统。最近又推出了计算机控制的等离子喷涂系统, 配有AR-2000 型6关节机器人, 可对不同部件进行编程, 制订不同的喷涂工艺, 具有菜单式软件驱动,可实时监测和记录等离子喷涂工艺参数, 并加以闭环控制。 日本虽然起步较晚, 但非常注重引进世界一流的设备和技术, 并加以发展。特别是近年来, 日本在等离子喷涂技术方面的研究异常深人, 大有后来居上之势。 在1992年第十三届国际热喷涂会议上, 共提交论文250多篇。其中美国110篇, 日本40篇, 德国24篇,中国12 篇, 其它多来自欧洲国家。在编人会议论文集的161篇文章中, 我国只有2 篇人选。由此可看出在一定程度上反映了各国的发展水平。 与先进国家相比, 我国在等离子喷涂技术研究上投入的人力、物力较少, 而又分散在多家研究机构。如武汉材料保护研究所、航天部625所、清华大学、华南理工大学、沈阳工业大学、北京矿冶研究总院和广州有色金属研究所。这样, 其研究能力就显得更加势单力薄。80年代初, 武汉材保所和航天部625所, 在METCO公司7M 系统的基础上, 分别研制出可 控硅整流等离子喷涂系统, 可惜未能形成生产能力和继续发展。近年来, 我国对等离子喷涂技术的研究工作多集中在涂层性能及喷涂工艺方面。国内从事等离子喷涂设备生产的仅几家小厂, 技术力量薄弱, 尚不具备开发、研制能力, 所生产的机型落后, 技术水平低。 2等离子喷涂电源及改进 目前, 等离子喷涂技术正朝着高效、大功率方向发展。但现已商品化的等离子喷涂系统多采用传统的整流式电源, 不仅能耗高, 而且体大笨重, 不便于现场使用。作为世界一流的METCO公司所生产的等离子喷涂设备中, 其电源也是晶闸管整流式, 其整机重量930kg。体积为690mm(长)╳1230mm(宽)╳1220mm(高)。目前, 使等离子喷涂设备实现节能和小型化已成为一个重要的研究课题。 瑞士的castolin、公司最近率先推出了小型的晶体管式等离子喷涂电源, 其设计紧凑,

论文题目:等离子喷涂氧化钇部分稳定氧化锆-漂珠复合涂层的组织与性能研究 研究方向:表面工程材料 题目来源:国家部委省市厂、矿自 选有无 合同 经费 数 备注 √ 题目类型:理论 研究应用 研究 工程 技术 跨学科 研究 其他应用研究 A:研究生论文选题的来源及意义 工程应用背景 热障涂层系统(TBCs,Thermal Barrier Coating Systems)通常是指沉积在金属或其他物质表面、具有良好隔热效果的陶瓷涂层。其主要功能是降低高温环境下零部件的基体温度,以避免其被高温氧化、腐蚀或磨损。金属氧化物及其复合材料相比其他材料而言具有更低的热导率,而且其在富氧的高温环境中具有更好的稳定性,因此成为理想的热障涂层材料。目前,使用等离子喷涂制备的热障涂层已被广泛地应用于航空发动机热端部件、燃烧室器壁、大型钢铁厂轧辊、核反应容器等,用来降低基体的工作温度。采用大气等离子喷涂(APS)方法在MCrAlY (M: Ni,Co或NiCo)粘结低层上喷涂ZrO2-(6~8 wt.%)Y2O3(YSZ)是最常用的TBCs体系。 伴随现代航空工业的快速发展,热端部件的工作条件越来越苛刻,进而对零部件的性能提出更高的要求。例如,直升机高新工程发动机排气系统排气管工作时表面温度高达600℃。排气管隔热材料要求具有防火性能,而且密度低,不影响飞机整体结构设计,隔热效率要高,且能在较小的厚度下将排气管的温度阻隔到其要求的温度以下。 当前工程主要采取在尾喷管外表面捆绑陶瓷隔热材料的方式进行隔热,隔热效果基本能够满足要求,但是其结果却是重量超出了一倍左右,从而带

来了较大的重量代价,不能完全满足工程上所要求的技术性能指标,因此必须研制一种轻质防火隔热材料,以满足新一代热端部件的热防护要求。 选题的意义 我们通过对漂珠的简单分析研究发现其可能是一种能满足上述工程需求的较为理想的材料。漂珠的主要化学成分为硅、铝的氧化物,其中二氧化硅约为50-65%,三氧化二铝约为25-35%。因为二氧化硅的溶点高达摄氏1725度,三氧化二铝的溶点为摄氏2050度,均为高耐火物质。因此,漂珠具有极高的耐火度,一般达摄氏1600-1700度,使其成为优异的高性能耐火材料。质轻、保温隔热。漂珠壁薄中空,空腔内为半真空,只有极微量的气体(N2、H2及CO2等),热传导极慢极微。所以漂珠不但质轻(容重250-450公斤/m3),而且保温隔热优异(导热系数常温0.08-0.1),这为其在轻质保温隔热材料领域大显身手奠定了基础。硬度大、强度高。由于漂珠是以硅铝氧化物矿物相(石英和莫来石)形成的坚硬玻璃体,硬度可达莫氏6-7级,静压强度高达70-140MPa,真密度2.10-2.20克/cm3,和岩石相当。因此,漂珠具有很高的强度。一般轻质多孔或中空材料如珍珠岩、沸岩、硅藻土、海浮石、膨胀蛭石等均是硬度差、强度差,用其制的保温隔热制品或轻质耐火制品,都有强度差的缺点。他们的短处恰恰是漂珠的长处,所以漂珠就更有竞争优势,用途更广。粒度细,比表面积大。漂珠自然形成的粒度为1-250微米。比表面积300-360cm2/g,和水泥差不多。因此,漂珠不需粉磨,可直接使用。细度可满足各种制品的需要,其他轻质保温材料一般粒度都很大(如珍珠岩等),如果粉磨就会大幅度增加容量,使隔热性大大降低。在这方面,漂珠有优势。 综上所述,基于氧化锆导热率低和漂珠材料密度小、中空、隔音、耐火、耐磨的特点,我们提出采用等离子喷涂经过团聚处理的纳米氧化锆/氧化钇/漂珠三元陶瓷热障涂层体系,为研究开发适用工程要求的热障涂层材料开辟了一条新途径,具有重要的科学技术意义和工程应用价值。

2007年第7 期 总第1028 期2007年10月 等离子喷涂技术现状及发展 陈丽梅,李强 (福州大学材料科学与工程学院,福州350002) 摘要:从等离子喷涂设备、等离子喷涂过程中的测量技术及等离子喷涂技术的应用等几个方面综合分析了近年来等离子喷涂技术的研究现状和发展概况,指出了等离子喷涂技术的发展方向。 关键词:等离子喷涂设备;测量技术;应用;发展 等离子喷涂属于热喷涂技术,它是将粉末材料送入等离子体(射频放电)中或等离子射流(直流电弧)中,使粉末颗粒在其中加速、熔化或部分熔化后,在冲击力的作用下,在基底上铺展并凝固形成层片,进而通过层片叠层形成涂层的一类加工工艺。它具有生产效率高,制备的涂层质量好,喷涂的材料范围广,成本低等优点。因此,近几十年来,其技术进步和生产应用发展很快,己成为热喷涂技术的最重要组成部分。表1列出了各种热喷涂方法的应用和发展情况。本文着重就近年来等离子喷涂技术在喷涂设备、喷涂测量技术及其应用等方面的研究现状与发展概况进行深入探讨。 1 国内外等离子喷涂设备的现状 喷涂装置的研究始终是等离子喷涂技术的研究热点。从上世纪80 年代起,随着计算机、机器人、传感器、激光等先进技术的发展,等离子喷涂设备的功能也得到了不断的强化。目前,国内外先进的等离子喷涂设备正向轴向送粉技术、多功能集成技术、实时控制技术、喷涂功率两极分化(小功率或大功率)的方向发展。

加拿大Mettech 公司开发出的Axial III 三阴极轴向送粉等离子喷涂系统,是目前国际上获得成功商业应用的轴向送粉等离子喷涂设备。与传统的枪外送粉等离子喷涂设备相比,Axial III 沉积效率高、送粉速率高、孔隙率低、获得的涂层硬度高,且对粉末粒度分布要求不高。Sulzer Metco 公司的Multicoat 等离子喷涂系统第一次将PC 计算机的先进性(过程再现、数据管理) 和PLC 的稳固性结合起来。Multicoat等离子喷涂系统可以进行大气等离子喷涂(APS) 、真空等离子喷涂(VPS) 和超音速火焰喷涂(HVOF) 。喷涂的涂层质量高、重现性好、能自动记录打印喷涂参数、自动报警和处理操作事故,是目前多功能集成等离子喷涂系统的代表。PRAXAIR - TAFA 公司开发的5500 - 2000 等离子喷涂系统则是实时控制技术的代表,它采用专有软件“实时”控制和监测等离子弧的实际能量,使等离子喷涂系统的闭环控制提高到一个新的水平。此外,国外对小功率等离子喷涂设备的研究主要集中在枪内送粉(包括轴向和径向) 和层流等离子喷涂方面。俄罗斯航空工艺研究院对层流等离子射流及其喷涂工艺已进行了多年研究,工艺已较成熟,并已在航空领域得到应用。大功率等离子喷涂系统目前比较成功的是PRAXAIR - TAFA公司的PlazJet ,其喷枪功率可以达到200 kW。 我国从上世纪70年代引进美国Metco公司等离子喷涂装置起,开始了对等离子喷涂技术的研究与应用,与国外的先进水平相比,还有较大的差距。目前,从事等离子喷涂技术研究的机构有北京航空制造工程研究所(625所)、武汉材料保护研究所、华南理工大学、北京矿冶研究总院和广州有色金属研究院等。北京航空制造工程研究所(625所)研制的APS-2000 型等离子喷涂设备采用了许多新技术,总体性能达到国外二十世纪九十年代水准,代表了目前国产等离子喷涂设备的最高水平。由航天科技集团公司703所研制成功的HT-200 型超音速等离子喷涂设备额定使用功率为200 kW,填补了我国在研制生产大功率等离子喷涂设备方面的空白。目前,在小功率喷涂设备方面,北京航空制造工程研究所(625所)也正在开展层流等离子喷涂设备的研制。 2 等离子喷涂过程测量技术的研究现状 随着等离子喷涂技术的深入发展,对涂层性能和质量实时控制的要求愈加迫切。这就需要不断研究新的测量技术,对等离子喷涂工艺过程进行在线诊断,并对工艺参数与涂层性能之间的关系进行有效的推测。

定义:利用两根形成涂层材料的消耗性电极丝之间产生的电弧为热源,加热熔化消耗性电极丝,并用压缩气体将其雾化和喷射到基体上,形成涂层的热喷涂方法。 电弧喷涂是利用燃烧于两根连续送进的金属丝之间的电弧来熔化金属,用高速气流把熔化的金属雾化,并对雾化的金属粒子加速使它们喷向工件形成涂层的技术。电弧喷涂是钢结构防腐蚀、耐磨损和机械零件维修等实际应用工程中最普遍使用的一种热喷涂方法。电弧喷涂系统一般是由喷涂专用电源、控制装置、电弧喷枪、送丝机及压缩空气供给系统等组成。 电弧喷涂长效防腐复合涂层是指电弧喷涂金属涂层外加封闭涂层的复合涂层,电弧喷涂金属涂层主要有电弧喷涂锌、铝及其合金涂层,封闭涂层包括封闭底层、封闭中间层和封闭面层。电弧喷涂长效防腐复合涂层对钢铁基体的防腐原理是物理屏蔽和阴极保护联合作用,封闭涂层的主要作用是物理隔离各种腐蚀介质对金属喷涂层和钢铁基体的侵蚀,电弧喷涂金属涂层对钢铁基体提供牺牲自己保护钢铁的阴极保护作用。喷锌或铝后封闭处理所形成的复合涂层,其耐蚀性比喷锌或铝涂层和封闭涂层两者单独耐蚀寿命值之和要高出50~130%。这种效应被称为最佳协同效应(Synergy Effect电弧喷涂长效防腐复合涂层的寿命推算公式为:复合涂层防腐寿命=(喷铝涂层寿命+封闭涂层寿命)×1.5~2.3。 2、等离子喷涂: 等离子喷涂:包括大气等离子喷涂,保护气氛等离子喷涂,真空等离子喷涂和水稳等离子喷涂。等粒子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。②喷射粒子的速度高,涂层致密,粘结强度高。③由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。 <1>等离子的形成(以N2为例) 图8 等离子体发生过程示意图。 0°k时,N2分子的两个原子程哑铃形,仅在x,y,z方向上平动; 大于10°k时,开始旋转运动; 大于10000°k时,原子间产生振动,分子与分子间碰撞,则分子会发生离解变为单原子: N2+Ud——>N+N 其中 Ud为离解能 温度再升高,原子会发生电离: N+Ui——>N++e 其中 Ui为电离能 气体电离后,在空间不仅有原子,还有正离子和自由电子,这种状态就叫等离子体。 等离子体可分为三大类:①高温高压等离子体,电离度100%,温度可达几亿度,用于核聚变的研究;②低温低压等离子体,电离度不足1%,温度仅为50~250度;③高温低压等离子体,约有1%以上的气体被电离,具有几万度的温度。离子、自由电子、未电离的原子的动能接近于热平衡。热喷涂所利用的正是这类等离子体。 <2>喷涂原理: 图9 等粒子喷涂原理

反应等离子喷涂的发展及其应用 摘要:反应等离子喷涂试自蔓延高温合成(SHS)同等离子喷涂技术结合而发展起来的新技术。本文综述了反应等离子喷涂的特点,涂层的种类以及涂层应用的领域。并提出了需要研究的问题,展示了反应等离子喷涂的应用前景。 关键词:反应等离子喷涂;涂层种类;应用领域 0 前言 传统等离子喷涂具有焰流温度高,能量集中,粒子飞行速度快等特点[1]。自蔓延合成(SHS)也称燃烧合成(CS),是利用化学反应自身放热制备材料的新技术,在常规制备方法中难以得到的陶瓷、金属间化合物等高熔点、高性能的材料方面显示出巨大的优越性[2]。将等离子喷涂和自蔓延高温合成相结合,充分发挥两种工艺的特点,逐渐发展成为反应等离子喷涂[3]。 1 反应等离子喷涂的特点 反应等离子喷涂是基于一定的燃烧合成反应实现的,将等离子喷涂和燃烧合成结合,充分发挥两种工艺的各自优点,利用等离子焰流来控制燃烧合成的反应程度。反应等离子喷涂有两种,一种是S-S反应,这种反应所用粉末一般为高放热反应体系的复合粉末,另一种是S-G反应。在喷涂过程中,喷涂材料在飞行过程中与反应气体发生反应,最终反应产物沉积到基体上形成涂层。利用等离子焰流作为热源,引发所喷涂粉末发生燃烧合成反应,反应放出的热量使反应产物迅速升温,从而在焰流中合成所需产物,并以极高的速度喷出,沉积到基体上形成涂层。由于产物的合成以及涂层的形成几乎同步完成,因此,反应等离子喷涂具有很高的生产效率。反应等离子喷涂不仅可以用于制备氮化物和硼化物陶瓷涂层,还可制备原位合成的金属/陶瓷复合涂层,能够显著改善单一陶瓷涂层韧性差的缺点,提高涂层的机械性能。 反应等离子喷涂涂层呈波浪式堆叠在一起的典型的层状组织结构,硬质相和基体相变形粒子互相交错。合成反应热与等离子弧热叠加,有利于高熔点硬质相的熔化,克服了传统等离子喷涂金属-硬质相粉末时硬质相分布不均匀、组织粗大、熔化不完全等缺点[2]。

等离子喷涂是采用刚性非转移型等离子弧为热源, 将欲喷涂粉末材料加热到熔 融或半熔融状态,在经过高速焰流将其雾化加速喷射到经预处理的工件表面,形成喷涂涂层的一种热喷涂表面加工方法。 其喷涂原理是通过等离子喷枪(又称等离子弧发生器)产生等离子焰流。喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极(工件不带电),通过高频火花引燃电弧,使供给喷枪的工作气体(Ar或N2)在电弧的作用下电离成等离子体。在机械压缩效应、自磁压缩效应和热压缩效应的联合作用下,电弧被压缩,形成非转移型等离子弧。送粉流输送粉末喷涂材料进人等离子弧,并被迅速加热至熔融或半熔融状态,随等离子流高速撞击经预处理的基材表面,并在基材表面形成牢固的喷涂层。从而使零件被喷涂表面获得不同的硬度、耐磨、耐热、耐腐蚀、绝缘、隔热、润滑等各种特殊物理化学性能,以满足零件不同工作条件的要求。 在形成涂层过程中,单个熔融粒子为形成涂层的基本单位,其行为基本反映了涂层形成的特点。单个粒子的行为包括三个基本过程:先是将喷涂材料送入热源的过程;接着是喷涂材料与热源的相互作用过程,在热源作用下材料被加热、熔化、加速,同时还发生高温高速粒子与环境气氛的作用过程,尤其对于金属材料,热源中空气的卷入,会导致喷涂粒子与气氛反应,如氧化等;最后是高温高速熔融粒子与集体的碰撞、横向流动扁平化和急速冷却凝固。整个过程是在数十微秒的极短的时间内完成的。 涂层的结合机理包括涂层与基体表面的结合及涂层内聚的结合。前者的结合强度称结合力,后者的结合强度称内聚力。研究和经验表明,涂层与基体表面间的“宏观”界面结合以机械结合为主,物理、化学结合为辅,涂层片层状颗粒之间的“微观”界面结合可能属于物理-化学结合的成分更多一些。 等离子喷涂:包括大气等离子喷涂,保护气氛等离子喷涂,真空等离子喷涂和水稳等离子喷涂。 等粒子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。②喷射粒子的速度高,涂层致密,粘结强度高。③由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。 <1>等离子的形成(以N2为例): 0°k时,N2分子的两个原子程哑铃形,仅在x,y,z方向上平动; 大于10°k时,开始旋转运动; 大于10000°k时,原子间产生振动,分子与分子间碰撞,则分子会发生离解变为单原子:

山东科技大学 等离子喷涂粉料的研究 课程论文:材料表面工程基础 学院:材料科学与工程学院 专业:无机非金属材料工程13-2 姓名:刘凤军 学号:201301130414 2016年4月12日

等离子喷涂粉料的研究 刘凤军无机非金属材料工程13-2 201301130414 摘要:随着科学技术的不断发展,人们对机器零部件表面性能的要求也越来越高,一股的金属材料和工程合金,在表面的耐磨性,耐腐蚀和耐高温等方面,已远远不能满足要求。等离子喷涂技术和其它喷涂方法(氧己快火馅喷涂、金属电弧喷涂)相比,可以熔化一切难熔金属和非金属粉末,使普通材质的零件表面获得一层具有耐磨、耐腐蚀、耐高温等各种不同性能的涂层。它可以达到提高机器设备零部件的表面质量、延长使用寿命、修复已损缺的旧件等目的。它还具有喷涂效率高,涂层致密、与基体的拈结强度高、零件热变形影响极小等优点。因此,等离子喷法技术在现代工业和尖端科学技术中得到了广泛的应用. 关键字:等离子喷涂陶瓷粉料氧化铝氧化锆碳化物等 一:等离子喷涂的基本原理及特点 基本原理:等离子喷涂基本原理是将金属(或非金属)粉末通过非转移型等离子弧焰流中加热到熔化或半熔化状态,并随同等离子焰流,以高速喷射并沉积到预先经过处理过的工件表面上,从而形成一种具有特殊性能的涂层。 喷涂特点:1.可以获得各种性能的涂层,2.喷涂后的涂层致密和粘接强度高,3.喷涂后涂层平整、光滑,并可精确控制,4.等离子喷涂能获得含氧化物少,杂质少,很纯洁的涂层,5.喷涂时对工件的热变形影响小,无组织变化,6.喷涂效率高,7.喷涂工艺规范稳定,调节性能好,容易操作。 喷涂缺点:小孔径孔内表面难以喷涂,原因是喷枪尺寸及喷距限制。其次是由于高温、高速等离子焰流产生剧烈噪声、强光辐射、有害气体[如具氧、氮氧化合物等),金属蒸汽、粉尘、对人体有害,需采取防护措施。 二:喷涂材料的分类及特点 喷涂材料按形状分,可分为线材及粉末两大类;按成分组成分,可分为金属,非金属及复台材料三大类。 金属及其合金线材.一般用于火焰及电弧喷涂。金用及其合金粉末一般用于火焰喷涂及喷熔,等离于喷涂和等离子弧堆焊。陶瓷材料一般为高熔点材料.主要用于等离子喷涂和爆炸喷涂。塑料粉末一般用于火馅及等离子喷涂。复合材料线材可用于火焰及电弧喷涂,粉末则用于火焰、等离子及爆炸喷涂。 喷涂材料应具备的特点: 1.热稳定性好热喷涂材料在喷涂过程中,必须能够耐 高温。即在高温下不改变性能。2.使用性能好根据对工件的要求,由喷涂材料形成的 涂层应满足各种使用要求(如耐磨、耐蚀等)、即喷徐材料也必须具有相应性能。3.湿润性能好湿润性能的优劣关系到涂层与基体的结合强度,涂层自身的致密度。液态流动性好,则得到的徐层也平整。因此,要求喷涂材料具有良好的湿润性。4.固态流动性好(粉末) 为保证送粉的均匀,要求粉末材科具备良好的固态流动性。粉末固态流动性与粉末形状、 湿度、粒度等因素有关。5.热膨胀系数合适若涂层与工件热胀系数相差甚远,则可能导致工件在由涂后冷却过程中引起涂层龟裂。因此,喷涂材料应与工件有相近的热胀系数。

反应等离子喷涂的发展及其使用 摘要:反应等离子喷涂试自蔓延高温合成(SHS)同等离子喷涂技术结合而发展起来的新技术。本文综述了反应等离子喷涂的特点,涂层的种类以及涂层使用的领域。并提出了需要研究的问题,展示了反应等离子喷涂的使用前景。 关键词:反应等离子喷涂;涂层种类;使用领域 0 前言 传统等离子喷涂具有焰流温度高,能量集中,粒子飞行速度快等特点[1]。自蔓延合成(SHS)也称燃烧合成(CS),是利用化学反应自身放热制备材料的新技术,在常规制备方法中难以得到的陶瓷、金属间化合物等高熔点、高性能的材料方面显示出巨大的优越性[2]。将等离子喷涂和自蔓延高温合成相结合,充分发挥两种工艺的特点,逐渐发展成为反应等离子喷涂[3]。 1 反应等离子喷涂的特点 反应等离子喷涂是基于一定的燃烧合成反应实现的,将等离子喷涂和燃烧合成结合,充分发挥两种工艺的各自优点,利用等离子焰流来控制燃烧合成的反应程度。反应等离子喷涂有两种,一种是S-S反应,这种反应所用粉末一般为高放热反应体系的复合粉末,另一种是S-G反应。在喷涂过程中,喷涂材料在飞行过程中和反应气体发生反应,最终反应产物沉积到基体上形成涂层。利用等离子焰流作为热源,引发所喷涂粉末发生燃烧合成反应,反应放出的热量使反应产物迅速升温,从而在焰流中合成所需产物,并以极高的速度喷出,沉积到基体上形成涂层。由于产物的合成以及涂层的形成几乎同步完成,因此,反应等离子喷涂具有很高的生产效率。反应等离子喷涂不仅可以用于制备氮化物和硼化物陶瓷涂层,还可制备原位合成的金属/陶瓷复合涂层,能够显著改善单一陶瓷涂层韧性差的缺点,提高涂层的机械性能。 反应等离子喷涂涂层呈波浪式堆叠在一起的典型的层状组织结构,硬质相和基体相变形粒子互相交错。合成反应热和等离子弧热叠加,有利于高熔点硬质相的熔化,克服了传统等离子喷涂金属-硬质相粉末时硬质相分布不均匀、组织粗大、熔化不完全等缺点[2]。

?1958年,世界上第一台等离子喷涂设备在美国问世,使喷涂制备高熔点材料(比如陶瓷)涂层成为可能。该技术迅即在科技领域内作出了重要贡献。随着现代工业技术的高速发展,人们对各种零部件的性能要求越来越高,其表面处理越来越受到重视,因此对涂层质量要求也越来越高。由于陶瓷材料所具有的优异性能得到越来越多人的青睐,促进了喷涂工艺的不断完善。世界上先进的工业国家先后在多种产品上喷涂不同的陶瓷涂层,提高了产品的使用性能和服役期限。如今,陶瓷涂层技术正在形成一个新兴的、市场极广阔的工业领域。正是这一市场需求,各式各样陶瓷涂层喷涂没备的研制工作正在广泛展开。世界上等离子喷涂设备的发展正向自动化、集成化、嵌入生产流水线、柔性化、网络化、乃至无人化和通过Internet远程控制的方向发展。同时,等离子陶瓷涂层技术正带动一系列高科技技术的发展和兴起,如陶瓷涂层超导元件、陶瓷涂覆的生物医学功能材料、永不磨损金刚石薄膜技术、新型超大规模集成电路、高辐射率节能涂层、波长吸收和抗干扰涂层等,发展前景极为广阔。 相比世界先进水平,中国在这一领域还有一段距离。本文主要介绍气稳等离子(ASP)喷涂设备DH-1080等离子喷涂系统及其应用。该系统由上海大豪英佛曼纳米材料喷涂有限公司经过多年研究并制造,采用低压大电流设计理念,使用PLC和MCU相结合的控制技术,与此相配套的有状态点实时监测、LED智能显示、PLC喷涂过程自动控制系统、三相大功率晶闸管全控整流技术,为新一代高效能等离子喷涂设备。 一、等离子喷涂技术简介 等离子喷涂是热喷涂技术领域中极为重 要的一项工艺技术。目前热喷涂用粉末材料几乎都可 以通过此方法制备成性能良好的涂层。等离子喷涂正 在应用的有大气等离子喷涂、可控气氛等离子喷涂和

等离子喷涂 摘要介绍了等离子体的概念,同时引出了等离子喷涂技术,综述了等离子喷涂的原理,其国内外的研究与发展及其应用等,最后,对等离子喷涂领域中几个重要的发展趋势进行了展望。 关键词:等离子喷涂;等离子体;耐磨涂层 1 等离子体概述 等离子体是指一种电离的气态物质,被称为除了固、液、气三种物质形态以外的第四物质形态,它由具有一定能量密度分布的电子、离子和中性粒子混合而成,其外部电荷为零。等离子体又可分为热等离子体和冷等离子体,热等离子体内部温度可达上万度,而冷等离子体又称为常温等离子体,其温度最低可接近常温。等离子态下的物质具有类似于气态的性质,有良好的流动性和扩散性。等离子体的基本组成粒子是离子和电子,因此它也具有许多区别于气态的性质,如良好的导电性、导热性。等离子体的能量密度高,仅次于激光,温度范围广,它可应用在多种不同的场合完成多种不同的工作。 2 等离子喷涂概述 等离子喷涂是基于等离子体的一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。其主要特点是1、喷涂过程对基体的热影响小,零件无变形,不改变基体金属的热处理性质。2、可供等离子喷涂用的材料非常广泛,可以得到多种性能的喷涂层。3、工艺稳定,涂层质量高。4、涂层平整光滑,可精确控制厚度。2.1 等离子喷涂的发展史 19世纪30年代,英国的M.法拉第以及其后的J.J.汤姆孙、J.S.E.汤森德等人相继研究气体放电现象,等离子体实验研究由此起步。到了1879年英国的W.克鲁克斯采用“物质第四态”名词描述了气体放电管中的电离气体。1928年,美国的I.朗缪尔引入等离子体这个名词,等离子体物理学才正式问世。之后科学家又进一步的进行探索与研究。上世纪五十年代,一些发达国家的军工科研机构开始研究等离子喷涂,由于等离子弧焰温度高、等离于喷涂颗粒飞行速度快,涂层结合强度也较高(40~80MPa),孔隙率小于 5%,在军工部门得到广泛应用,在之后的几年内,等离子喷涂技术逐渐运用到民用产品。 2.2 国内外研究进展 随着绿色制造业的兴起,等离子喷涂技术作为主要的热喷涂技术发挥着日益重要的作用,国内外的厂家也抓住时机,正在进行着新设备的研发。当前国外先进等离子喷涂设备主要向高能、高速、真空方向发展,同时在轴向送粉技术、液体给料、多功能集成技术和实时控制技术等方面也取得了进展。现在已经逐渐走向工业化、相对技术比较成熟的等离子设备主要包括:超音速等离子喷涂、三阴