浅谈SOI技术及其优点与应用

(李元凯西安电子科技大学710126)

摘要:与体硅材料和器件相比,SOI具有许多的优点。比如高速度、低功耗、低软错误、抗闭锁效应、与现有的硅工艺兼容等,因此被称为二十一世纪的微电子技术。SOI技术也越来越受到业界的关注。本文综述了SOI技术及其优点与应用。

关键词:SOI(Silicon -on-insulator) 寄生电容闭锁效应SIMOX技术BESOI技术Smart-Cut技术ELTRAN技术

1、前言

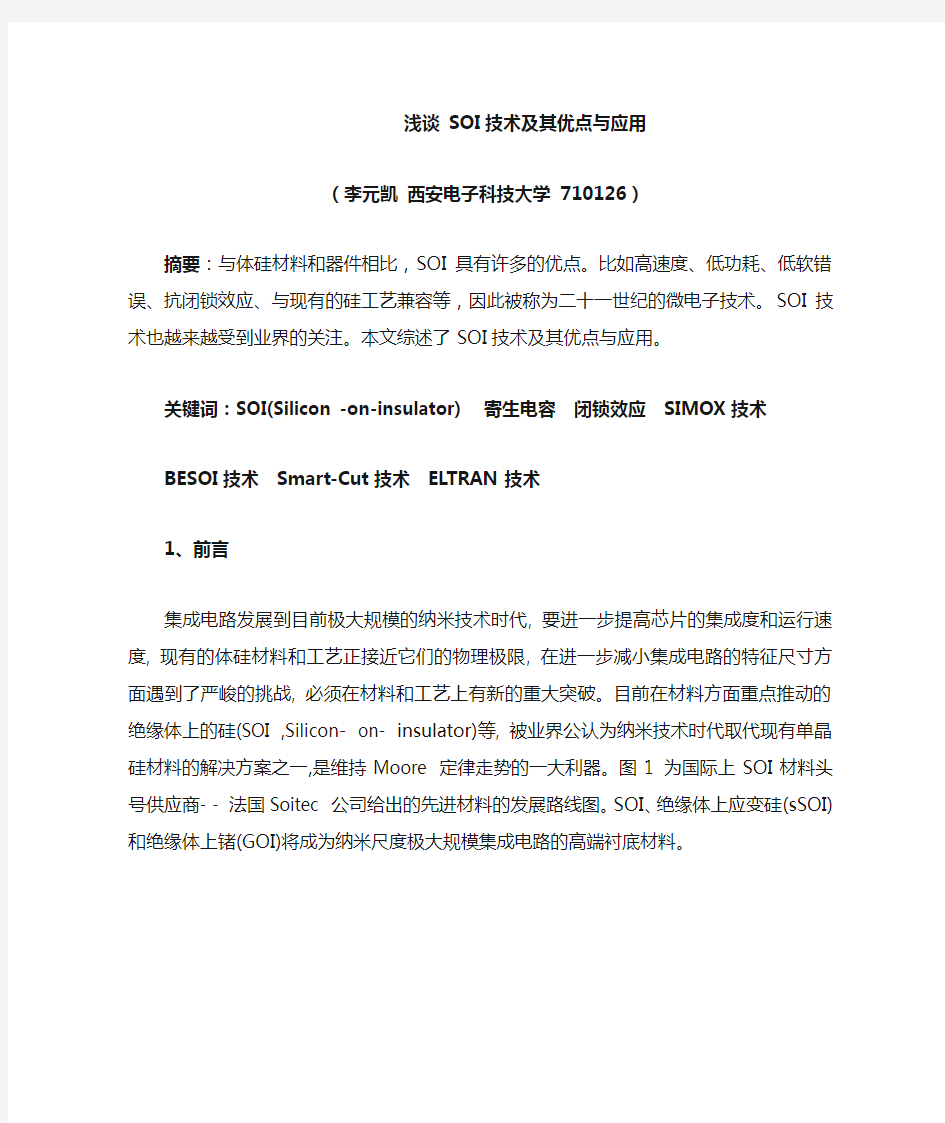

集成电路发展到目前极大规模的纳米技术时代, 要进一步提高芯片的集成度和运行速度, 现有的体硅材料和工艺正接近它们的物理极限, 在进一步减小集成电路的特征尺寸方面遇到了严峻的挑战, 必须在材料和工艺上有新的重大突破。目前在材料方面重点推动的绝缘体上的硅(SOI ,Silicon- on- insulator)等, 被业界公认为纳米技术时代取代现有单晶硅材料的解决方案之一,是维持Moore 定律走势的一大利器。图1 为国际上SOI材料头号供应商- - 法国Soitec 公司给出的先进材料的发展路线图。SOI、绝缘体上应变硅(sSOI)和绝缘体上锗(GOI)将成为纳米尺度极大规模集成电路的高端衬底材料。

2、什么是SOI?

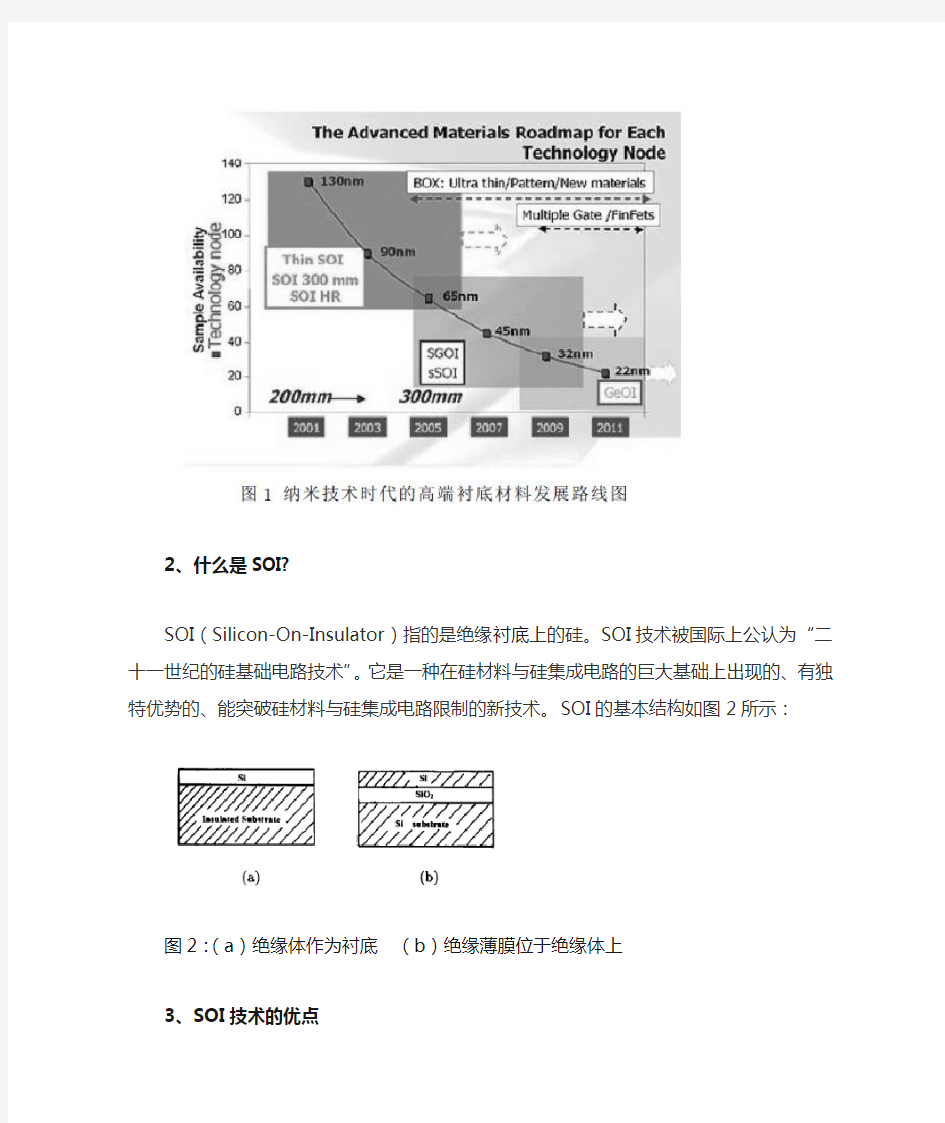

SOI(Silicon-On-Insulator)指的是绝缘衬底上的硅。SOI技术被国际上公认为“二

十一世纪的硅基础电路技术”。它是一种在硅材料与硅集成电路的巨大基础上出现的、有独特优势的、能突破硅材料与硅集成电路限制的新技术。SOI的基本结构如图2所示:

图2:(a)绝缘体作为衬底(b)绝缘薄膜位于绝缘体上

3、SOI技术的优点

SOI是一种具有独特的“Si/ 绝缘层/Si”三层结构的新型硅基半导体材料。它通过绝缘埋层( 通常为SiO2) 实现了器件和衬底的全介质隔离, 在器件性能上具有以下优点:

1) 减小了寄生电容, 提高了运行速度。与体硅材料相比, SOI 器件的运行速度提高了20- 35%;

2) 具有更低的功耗。由于减小了寄生电容, 降低了漏电, SOI 器件功耗可减小35- 70%;

3) 消除了闭锁效应;

4) 抑制了衬底的脉冲电流干扰, 减少了软错误的发生;

5) 与现有硅工艺兼容, 可减少13- 20%的工序。

SOI 在高性能超大规模集成电路、高速存贮设备、低功耗电路、高温传感器、军用抗辐照器件、移动通讯系统、光电子集成器件以及MEMS(微机电)等领域具有极其广阔的应用前景.

3.1 寄生电容

目前的CMOS集成电路绝大部分是在体硅衬底上制造的,这主要是由于采用柴可拉斯基直拉或区熔技术能生产出电子级纯度的硅材料,且在硅上可生长高质量的氧化物,这在锗或化合物半导体上实现起来是很困难的。然而,在体硅上制造的MOSFET 的硅片厚度约500μm ,但只有硅片顶层(约1μm厚) 用于制作器件,器件和衬底之间的相互作用引起了一系列寄生效应,即结与衬底本体之间的电容,以及结与场氧化层下面的沟道隔离注入层之间的电容。其中源、漏扩散区与衬底之间的寄生电容随衬底搀杂浓度增加而增加。由于现代的深亚微米器件中,衬底浓度比常规MOS器件的浓度高,因此,这个寄生电容变得更大。但在SOI器件中,结与衬底的最大电容是隐埋的绝缘体电容(见图3)。该电容正比于电容材料的介电常数,而SiO 的介电常数约为Si的1 /3 ,因此,隐埋二氧化硅层的寄生电容大大小于体硅结的耗尽层电容,它不随电压降低、器件尺寸缩小而增加。另外, SOI器件的布线等寄生电容,如硅衬底和多晶硅层、金属互连线之间的电容也减少了。在U LSI向深亚微米方向发展时, SOI器件的寄生电容小的优势更加明显,寄生电容的降低将明显提高电路的速度。

图3 :SOI n沟道MOSFET剖面图

3.2闭锁效应

闭锁( latch-up)效应,或称为可控硅效应,是体硅CMO S 电路中的一个特有问题。从图2所示CMOS的断面结构图上,可以看到其内部存在纵向N PN、横向PN P两个寄生双极晶体管,它们分别由衬底、阱和源、漏结构成。若以Rw 表示P阱的电阻,Rs 表示衬底的电阻,其它掺杂区的内阻略而不记,那么这些寄生晶体管和Rw、Rs 一起便形成了图4所示的正反馈电路构成了可控硅结构。当电流放大系数U1* U2> 1,且两个晶体管的基极-发射极正向偏置,闭锁效应即可触发。如果采用SOI衬底(见图1) ,由于没有到衬底的电流通道,闭锁效应的纵向通路被切断, SOI电路将具有很好的抗闭锁性。

图4:体COMS中的寄生晶体管纵向npn和横向pnp双极晶体管

4、SOI的主要制备工艺

4.1注氧隔离的SIMOX 技术

注氧隔离的SIMOX 技术受到美国IBM 公司的极力推崇, 是迄今较先进和成熟的SOI 制备技术。该技术的工艺主要包括氧离子注入(用以在硅表层下产生一个高浓度的注氧层)和高温退火两个步骤。此步处理是为了消除注入损伤。一般形成的SOI 材料的质量的好坏与退火温度的高低成正比。目前SIMOX 圆片制备技术发展动向是低剂量注入和薄隐埋氧化层圆片。低剂量注入可降低品片的生产成本, 并可减少对晶片的沾污。薄的隐埋氧化层能减少短沟道效应, 改善散热, 提高抗辐射性能。

4.2键合再减薄的BESOI 技术

硅片键合方法首先由IBM 公司的Laskey 和东芝公司的Shimbo 等用于制备SOI 材料。该制备技术的要点是在一枚硅片上制作SiO2 绝缘层, 然后在其上面与另一枚硅片键合, 最后对键合硅片背面进行化学腐蚀减薄形成SOI 结构。这项技术工艺简单, 成本低, 易于制作大尺寸的SOI 材料等特点。

4.3 Smart-Cut 技术和ELTRAN 技术

由于BESOI 技术消耗两块晶片而只生产一块SOI 基片, 效率较低, 目前已被晶片键合加上薄层转移技术所普遍取代。将键合和注入相结合的Smart-Cut 技术、外延层转移的E LT RAN 技术就是目前较有竞争力的薄层转移技术。Smart-Cut 技术由Bruel , Aspar 等人提出。法国的SOITEC 公司已利用这项技术批量生产出高质量的Unibond SOI 片。Smart-Cut 技术原理是利用H +注入在Si 片中形成气泡层, 然后再将注氢片与一个支撑片键合(两个硅片间至少一片的表面要有热氧化SiO2 覆盖层), 经适当的热处理使注氢片从气泡层完整裂开, 形成SOI 结构。它主要包括4 个步骤:

(1) 离子注入。

(2) 键合。

(3) 两步热处理:第一步热处理使注入、键合后的硅片从注H+气泡层分开, 形成SOI 结构, 将形成的SOI 片进行第二步高温处理, 加强键合强度。

(4) SOI 表面化学机抛光。

Smart-Cut SOI 材料的特点是顶部硅层的厚度可通过离子注入工艺参数的变化来控制, 顶部硅层的质量相当于抛光硅片, 隐埋层完整。另外, 硅片剥离后, 还可能回收重新使用, 从而节省原料, 降低制造成本。这项技术结合了离子注入和硅片键合两种技术的优势, 这相比于SIMOX 工艺和BESOI 工艺是一个很大的竞争优势。外延层转移技术是日本CANON 公司开发的制备SOI 材料的最新技术。其工艺原理是通过在键合前在结构中引入多孔硅以获得可控的键合晶片的分裂。首先在硅晶片表面形成两个不同多孔率和机械特性的多孔硅层, 因此晶片会正好在这两层间裂开。氢气氛中热处理后, 在单晶多孔硅上外延生长硅, 在整个工艺中, 硅都保留原来晶向。随后, 这个晶片被控合到第二块氧化晶片的表面, 室温下在高压纯水的喷射下开始裂开。开裂后, 原来的晶片可循环使用, 表面成原子级光滑。ELTRAN 最突出的优点是类似于外延解决了COP 问题, 对提高薄膜SOI 器件的成品率有极大帮助。

5.SOI的主要应用

1998 年以后SOI 商业用途取得了重大突破。SOI 电路的高速度、低压、低功耗和大容量等特点,使其具有广阔的商业前景。目前SOI 技术的主要应

用有以下几个方面。

5.1 0. 25~0. 18 μm 级以下微处理器等高端产品领域的应用

IBM 曾宣布他们第一个基于SIMOX-SOI 的产品便是服务器和工作站的微处理器。在1998 年他们进行了基于SOI 技术的CMOS-7S 技术生产(0. 28 μm), 2000 年中期IBM 进入了0.

18 μm 工艺上的CMOS-8S 体硅微处理器制备, 并在2000 年初更新到8S-SOI 技术, 其远行速度超过了1 GHz 。2001 年他们又开始研发0. 18 ~0. 13 μm SOICMOS工艺。

5.2抗辐照、高温、高压器件等高性能专用电路领域的应用

(1) 抗辐照电路体硅材料制作的电路在受到γ瞬时辐射或重离子轰击时会产生较大的光电流, 降低电路性能, 甚至损坏电路。而SOI 电路由于全介质隔离, 无闩锁效应, 可减小上述现象的产生, 抗辐照性能得以很大提高。

(2) 耐高温集成电路由于SOI CMOS 电路在高温下漏电流小、无热激闩锁效应、阈值电压漂移小, 因此SOI CMOS 很适合在高温环境下工作, 如在油井或气井探测、汽车的点火与排气、航天飞行的引擎监测及民用核能等方面的应用。300 ℃以上时用SOI 制作的4 k , 16 k 及256 k RAM 和500 ℃以上时SOI CMOS 振荡器电路都获得了满意的效果。

5.3 医学生物方面的应用

例如利用SOI 材料可以制作软衬底SOI 视网膜模拟器植入人的眼内。对于植入的器件, 一方面需要满足医学方面的要求使电路集成的体积做到最小化。另一方面, 植入体又要具有平面上的灵活性,通过施加相当小的力就可以形成视网膜的形状。开发的SIMOX 衬底硅结构技术就能满足上述机械特性方面的要求。

6,结束语

SOI 技术具有诸多体硅不可比拟的优点, 但经多年的发展, SOI 技术仍然没有取代体硅成为IC 的主流技术, 其中一个主要原因便是缺乏低成本高质量的SOI 衬底材料。近年来由于对SOI 研究的深入, 制备技术取得了重大的进步, 随着低剂量SIMOX技术以及Smart-Cut[ 和ELTRAN 等制备技术的出现, 这个障碍正在逐渐消除。与CMOS 相比, SOI 器件具有较小的漏电容和体效应等特性, 且SOI 的批量化生产技术正在逐步走向成熟, 这些都为SOI技术的发展带来了新的契机。因此, 加大对SOI新技术的研究投入具有非常重要的战略意义

参考文献

1,J.P.Collinge,SOI Technology:Materials t VLSI,Kluwer Academic Pub.(1991)

2,SOI材料的发展历史、应用现状与发展新趋势(上)上海新傲科技有限公司陈猛王一波《中国集成电路》(2007)

3,SOI--二十一世纪的硅集成技术中国科学院电子研究所伍志刚凌荣唐《微电子学》(2001)

4,SOI--二十一世纪的微电子技术中国科学院上海冶金研究所信息功能材料国家重点实验室林成鲁张苗《功能材料与器件学报》(1999)

5,SOI技术的发展思路同济大学电子科学与技术系陈昕《电子器件》(2010)

6,ASPAR B , BRUEL M , MORICEA U H , et a l. Basic mechanisms invo lved in the smar t-cut process[ J] . Microelectron Eng , 1997, 36 (1-4):233-240.

7,FENG Xi-qiao , H UANG Y. Mechanics of smar t-cut techno log y [ J] . Inter natio nal Journal o f So lids and Structures , 2004 , 41:4 299-4 320

8,VASUDEV P K. CMOS device and interconnect technology enhancements for low power /low voltage applicationsJ] . Solid-State Electronics , 1996, 39(4):481-

488.

9 FLANDRE Denis. Silicon-on-insulato r technology for high temperature metal oxide semico nducto r devicesand circuits[ J] . Ma te rials Science and Engineering.

1995, B29 :7-12.

10,MOKWA V. Advanced sensors and micr osystems on SOI[ J] . Journal of High Speed Electronics and Systems

Introduction to SOI technology and its advantages and application

(Yuankai Li ;XIDIAN University 710126)

Abstract:Compared with the bulk silicon material and devices, SOI has many advantages, Such as high speed, low power consumption and low soft error, anti blocking effect, compatible with the existing technology and so on, therefore it is called microelectronics technology in the 21st century. SOI technology is also getting more and more attentions of the industry. And this paper reviewed the SOI technology and it's advantages together with applications. Keywords:silicon-on insulator parasitic capacitance latch-up SIMOX technology BESOI technology smart-cut technology ELTRAN technology

镭射印与冷烫印的工艺及特点 1、镭射压印转移工艺 镭射压印转移工艺的原理是通过可以多次使用的带有镭射微型凹槽的压纹膜与UV光油结合铸造,经UV固化后,对镭射压纹膜进行剥离,固化后的UV光油表面就形成了与镭射压纹膜表面一样的镭射微型凹槽,通过对自然光的折射或漫射,可以达到增进视觉效果的作用。 镭射压印转移工艺的优点在于:①相对于传统的烫印箔而言,镭射压纹膜非常环保,只需用加热的镭射镍版在PP薄膜上压纹即可制成,而传统的烫印箔需要在PET薄膜上涂布离型层、压纹层、镀铝层和胶水层等含多种化学成分的物质;②镭射压纹膜的成本比传统的烫印箔低,种类多,且可以重复使用3次以上; ③可以用于局部镭射压印转移;④使用工艺简单,废品率低。 2、冷烫印工艺 冷烫印在不干胶标签印刷领域是相当普遍的一种表面整饰工艺,不干胶标签冷烫印产品约占不干胶标签烫印产品的80%以上。这主要是因为,相比热烫印,冷烫印更加节能环保,而且更能帮助标签印刷企业提升产能(目前,冷烫印的速度一般可以达到60~120米/分钟)、降低烫印版成本,以及结合先烫后印工艺,可以打造出多变的烫印效果。 机组式柔印机只要稍做改装就可以比较容易地在任何色组上进行冷烫印,因此,冷烫印效果就有多种组合:“印刷+冷烫印”组合、“冷烫印+印刷”组合(印品“印刷+冷烫印+印刷”组合、“冷烫印+印刷+冷烫印”组合。其中,最令业界关注的是后3 种组合,即先烫后印工艺组合:烫银后可再印刷各类专色油墨,以此来代替各种颜色的烫印箔,使得烫一色银箔的标签能够拥有烫印多种色箔的效果,甚至还可以在烫银后印刷网目调图文,使印品呈现出色彩缤纷的金属感。耀眼的金属色光彩照人,具有超强的货架效应,大大提升产品的附加值。现在,无论是洗浴产品标签,还是彩妆产品标签,甚至酒产品标签中,冷烫印工艺几乎无处不见。 这种冷烫印的穿纸方式有一个明显缺陷:冷烫箔与承印材料的贴合牢度不高。冷烫箔与承印材料之间的滑动会引起冷烫箔皱褶、冷烫印图文不完整等故障。这是一种机械设计缺陷,一旦发生,即使对冷烫箔张力、冷烫箔剥离辊角度进行调节,冷烫印产品的品质稳定性也很难得到保证,极易出现锯齿、砂眼、冷烫印图案不全等问题。

110KWh储能系统 技术方案

微电网:储能系统独立或与其他能源配合,给负载供电,主要解决供电可靠性问题。 本系统主要包含: * 储能变流器:1台50kW 离并网型双向储能变流器,在0.4KV交流母线并网,实现能量的双向流动。 * 磷酸铁锂电池:125KWH * EMS&BMS:根据上级调度指令完成对储能系统的充放电控制、电池SOC 信息监测等功能。

1、系统特点 (1)本系统主要用于峰谷套利,同时可作为备用电源、避免电力增容及改善电能质量。 (2)储能系统具备完善的通讯、监测、管理、控制、预警和保护功能,长时间持续安全运行,可通过上位机对系统运行状态进行检测,具备丰富的数据分析功能。 (2)BMS系统即跟EMS系统通信汇报电池组信息,也跟PCS采用RS485总线直接通信,在PCS的配合下完成对电池组的各种监控、保护功能。 (3)常规0.2C充放电,可离网或并网工作。 2、系统运行策略 ◇储能系统接入电网运行,可通过储能变流器的PQ模式或下垂模式调度有功无功,满足并网充放电需求。 ◇电价峰时段或负荷用电高峰期时段由储能系统给负荷放电,既实现了对电网的削峰填谷作用,又完成了用电高峰期的能量补充。 ◇储能变流器接受上级电力调度,按照峰、谷、平时段的智能化控制,实现整个储能系统的充放电管理。 ◇储能系统检测到市电异常时控制储能变流器由并网运行模式切换到孤岛(离网)运行模式。 ◇储能变流器离网独立运行时,作为主电压源为本地负荷提供稳定电电压和频率,确保其不间断供电。 3、储能变流器(PCS) 先进的无通讯线电压源并联技术,支持多机无限制并联(数量、机型)。 ●支持多源并机,可与油机直接组网。 ●先进的下垂控制方法,电压源并联功率均分度可达99%。 ●支持三相100%不平衡带载运行。 ●支持并、离网运行模式在线无缝切换。 ●具有短路支撑和自恢复功能(离网运行时)。 ●具有有功、无功实时可调度和低电压穿越功能(并网运行时)。 ●采用双电源冗余供电方式,提升系统可靠性。 ●支持多类型负载单独或混合接入(阻性负载、感性负载、容性负载)。

创新电网储能 技术解决方案

高速发展的工业化、信息化社会,需要现代 电网的支持。电网不断吸纳工业化、信息化成 果,各种先进技术在电网中得到集成应用,极 大的提升了电力系统的功能。 引言

智能电网(smart power grids)是社会经济发展的必然选择。 ---为实现清洁能源的开发、输送和使用,电网必须提高其灵活性和兼容性。 ---为抵御日益频繁的自然灾害和干扰,电网必须依靠智能手段提高其安全防御能力和自愈能力。 ---为降低运营成本,节能减排,电网必须更为经济高效,进行智能控制,尽可能减少用电消耗。 引言

---分布式发电、储能技术和电动汽车的快速发展,也改变了传统的供用电模式,促使电力系统、信息化建设、经营方式不断融合,以满足日益多样化的用户需求。 电力技术的发展,使电网逐渐呈现出诸多新的特征,如自愈、兼容、集成、优化,电力市场的变革,又对电网的自动化、信息化水平提出了更高要求, ------使智能电网成为电网发展的必然趋势。

智能变电站(smart substation) 采用了先进、可靠、集成、低碳、环保的智能设备, 以全站信息数字化、通信平台网络化、信息共享标准化为基本要求, 自动完成信息采集、测量、控制、保护、计量和监测等基本功能, 并可根据需要支持电网实时自动控制、智能调节、在线分析决策、协同互动等高级功能,并实现与相邻变电站、电网调度等的互动。

南方电网公司“十三五”智能电网发展规划 打造安全、可靠、绿色、高效的智能电网 涵盖清洁友好的发电、安全高效的输变电、灵活可靠的配电、友好互动的用电、综合能源与能源互联网等关键环节,以及通信网络、调控体系、信息平台等支撑体系, 根本目的是要推进能源转型升级,促进电网 发展更加安全、可靠、绿色、高效。要实现 这个目标,就必须推进电力行业发输配用全 过程的智能化

【烫发的发.Nicser推荐。】 1.烫发是利用卷度将头发的发束重叠或是产生空隙的效果。 2.热朔烫能让顾客上瘾,冷烫能发挥设计创意。 3.曲线代表舒适,直线代表冷酷。 4.直发与卷发的融合设计是非常重要的。 5.烫发卷度就是赋予头发甜美与温柔感,直发赋予冷酷与意志力 6.颈部区的卷度卷型会影响长度,侧部区的卷法会影响脸形,冠顶区的卷度卷型影响分线,毛流,走向,动感。 7.大卷代表轻柔,波浪代表柔和,小卷代表重强。 8.发根的卷度可表现份量感,发尾的卷度可做出律动方向感。 9.烫发发束分三种a.横向平饶法-->表现份量感 b.纵向平饶法-->表现发束感 c.斜向平饶法-->表现立体感 10.大小不同的发卷重叠组合可以表现质感强弱混合,产生旋律。 11.头发表现一个人的个性,发型设计是让人生活更加幸福。 12.洞察力,设计性,和技术不断提升是互相关联的。 烫发的专业与打薄之重要性 1.烫发是非常之重要,所以要考虑完成后之发型卷度。 2.型的创造与基本剪发,决定烫发设计的品质。 3.烫发失败的原因之一,发质判断错误与烫发处理程序。 4.必须要理解卷度的质感,毛流方向,上卷角度与方向性,开始上卷的位置,取发片之不同质感和发根膨度关系。 5.上卷方式质感和量感的不同: a.发根上卷-->角度(高,中,低) --> 发根上卷,发梢重叠-->发根卷发尾飘 b.发梢上卷-->角度(高,中,低) -->发梢重叠,发根上卷-->发尾卷,发根弹性 6.依方向性卷度的质感不同: a.往前(脸)-->重心高,发根有膨度,自然印象 b.往后(脑)-->重心低,发根不蓬松,华丽印象 7.依上卷位置毛流不同; a.发根-->重心高,横宽-->重心在发根走向重叠 b.中间-->介于中间-->重心在发中走向重叠 c.发梢-->重心低,纵长-->重心在发尾走向重叠 8.取发片方式依毛流不同: a.横向-->卷度均匀,横宽,圆形-->适合短发 b.斜向-->介于中间-->适合中长 c.纵向-->卷度立体感,纵长-->适合长发 9.烫前打薄基础: 提高卷度质感,型的调整,再现性,取发片下方和方向,位置。

烫发是人们利用物理和化学的原理,通过热能的作用,使头发产生形和质的变化,以丰富发式造型增加发型的美感,达到卷曲或直的目的。1905年德国人内斯拉发明用碱溶液将头发湿润变软,再卷缠到小棍上烘干,卷烫的方法,1933年法国人在蒸汽烫发基础上改用通电卡子,并发明电热烫。到了1937年英国的斯区曼在美国发明现代化学烫发技术(俗称冷烫),一直普及到现在。 第一节烫发的目的 1、增加头发的可塑性、变化性; 2、增加体积感; 3、增加层次感; 4、卷曲发比直发受光更分散,加上波折方向感和闪烁感产生光和色的变化; 5、能增加错视感转移脸上焦点; 6、弥补发质不足(硬发变得柔软,软发增加弹性)。 第二节烫发的原理 无论是化学烫、电烫或蒸汽烫等,其变形原理是一样的都意味着毛发自身的膨胀,这是先决条件,然而毛发自身的膨胀都是基于化学成分的改变,头发通过表皮的软化与内部分子的改变以适应新的情况而得以卷曲,改变头发内部的化学键位置的过程即:裂变反应——迫使移位——组合新键——位置固定。 染发的理由 理由一、亚洲人的个子一般不高,发色太重更会压得人心情沉重。在头发上稍加层次,再配合流行挑染,可增添头发的轻盈质感。从造型的角度来看,为头发染色彩可以增添变化感从而令生活也相应多姿多彩。 理由二、头发的色彩与心情搭配,换个发色,换个心情。红色给人热情、大胆、生命力旺盛的感觉;黄色给人高贵、辉煌的感觉。如果最近比较郁闷低调,可选择鲜艳靓丽的发色;如果最近烦躁不安定,不妨将头发染成较为深沉厚重的颜色。 理由三、增添女人味,衬托肤色以及着装。不同的头发颜色有不同的美感,棕色头发柔和易接近,深色头发端庄典雅,并能强调独特东方美,当着装非常东方化的时候,最好保持黑色。肤色白皙的人宜选用暖色调染发。而如果想变得更加更富有女人味,则可尝试浅棕色。 理由四、与脸型配合,令脸部更迷人。用挑染的手法将前额一小撮头发染成突出的色彩,或只刷表面做重点式的染发,会吸引别人的视线,从而强调脸部更美的部位。或者只强调脸部周围的头发,如书框一般框住脸型,以突出发型及脸型的轮廓。 理由五、在时尚感极强的同时透出一点自己独特的品味。比如适当的挑染可以给秀发制造出一种韵律感,可选择与黑色相近的酒红、紫红、棕红等,效果十分显著。

摘要 在激烈的市场竞争中,为了增加产品的附加价值,更有效地进行包装防伪,越来越多的包装商品采用烫印技术,而本研究针对于冷烫技术之发展与现况与其冷烫印种类及制成原理进行探讨,并分析冷烫技术与热烫技术之优缺点。冷烫技术一般分为干式冷烫与湿式冷烫两种。冷烫技术是采用印刷胶黏剂的方法转移金属箔,且冷烫印技术成本低,节省能源及生产效率高,是未来符合加工市场需求的新技术。 一、前言 近年由于印刷包装领域的重要性日益增多,独特而美观的设计与加工技巧,逐渐成了商品包装的一部份。烫印技术与包装市场可谓息息相关,采用优质烫金箔的包装设计使产品亮丽美观,提升包装品质与价值。早期烫金箔技术以热烫箔为主,由于冷烫技术近年急速发展,皆可适用于柔版印刷、平版印刷…等。冷烫技术不同于热烫技术需要复杂之设备,且生产速度快,符合包装行业未来的高速发展趋势。而在商品防伪方面,给予消费者购买前直接目测辨别真伪,防止包装被造假者再利用提高防伪性及商业效益。根据包装印刷及纸加制品加工机械业者指出,全球印刷市场年营业额的1/3是由包装印刷行业创造的,年营业额可高达2500亿美元的市场,且还不断增长。而全球书刊印刷的年营业额仅为100亿美元。2004年北美包装印刷及加工总值达680亿美元,预计将于2009年之前增长至830亿美元(中国包装机械网,2005)。 在激烈的市场竞争中,为了增加产品的附加价值,更有效地进行包装防伪,越来越多的包装商品采用烫印技术。而冷烫技术不需使用加热后的金属印版,而是利用印刷胶黏剂的方法转移金属箔,且冷烫印技术成本低,节省能源,生产效率高,是未来符合加工市场需求的新技术(蔡右政,2004)。 二、冷烫技术的发展与现况 冷烫金技术是近年来欧美印刷行业于印刷加工的新科技之成果,与传统烫印技术不同的是,冷烫技术使用一种全新的概念由冷压技术来转移电化箔,不仅解决了许多印刷烫金产业过去难以解决的转移问题,而且最重要的是节约了能源,并避免了制作金属印版过程中对环境产生的污染(官淑娟,2004)。将冷烫金技术用于在窄幅轮转印刷机上印刷较下易干燥的塑胶材料时,只需在原有设备上附加装置即可加工(Image Printing Products International,IPPI,2001)。DURPA2004德国KURZ于Nilpeter的窄幅印刷机上用冷烫箔烫印饮料瓶标签(KURZ,2004),同时曼罗兰(MANRoland)的R-700型印刷机也装置冷烫系统,曼罗兰因连线冷烫装置更荣获由PIA/GATF(美国印刷工业协会/印刷技术委员)颁发的极具声望的2006年度InterTech技术奖项殊荣(MANRoland,2006)。而国内也有厂商像是联艺机械也将冷烫设备设计于LLR-300全轮转间歇式商标印刷机上。 在冷烫金箔生产制造方面,目前全球主要真空蒸镀竞争者包括了全球第一大厂德国Kurz、美国ITW集团与CRL、英国APl、日本NaKai与Oike,及韩国Kolon等,国内真空蒸镀产业始自1968年由日本东洋真空镀金提供技术并出资49%在嘉义县民雄乡成立之东洋真空镀金?发展至今,约有10余家业者,如东和真空镀金与农宝企业成立较早,台湾真空镀膜、明松真空镀金、岱棱等则成立时间相近,而国内产值每年稳定成长,近年已达40亿元台币,市场发展逐渐以外销为主。业者之中以岱棱科技较具规模,其烫金膜之销售约占全球市场3%,

烫发是美化头发的一种化妆方法,凡具有改变头发弯曲度并能保持相对稳定的美发用品均属于烫发化妆 品。头发的主要成分是角蛋白,约占95%,角蛋白由氨基酸组成,其中胱氨酸占14%,这些氨基酸在头发中按长轴方向以酰胺健结合,形成肽链,而肽链彼此之间又通过胱氨酸中的二硫键形成键桥固定,使头发呈一定的形状。 烫发就是打开键桥,重新排列、固定发型、再构成新的键桥,使头发保持固定的波纹卷曲的发型。利用加热并辅以碱液的方法打开二硫键,称为热烫;利用化学药物在常温下打开二硫键的方法称为冷烫,所使用的化学药物称为冷烫剂。 冷粱剂多为二剂型,第一剂主要成分是还原剂,其作用是打开二硫键;第二剂是氧化剂,其作用是修补打开的二硫键,使其恢复头发的刚韧性,固定设计的发型。 冷烫剂的组成如下: ⑴还原剂常用的还原剂是巯基乙酸铵和巯基乙酸钠,也可用其他巯基化合物,如巯基乙酰胺、巯基乙酸酯、巯基乙酰肼和2-亚氨基噻吩烷等。 ⑵碱类物质冷烫剂中使用的碱性物质有氨水、单乙醇胺、三乙醇胺、碳酸氢铵、氢氧化钠(钾)、碳酸钠(钾)和硼砂等。 碱性物质的作用是控制冷烫剂的pH值为9~9.5,使头发溶胀松软,增强卷毛效果而又不损伤头发。 ⑶中和剂它是第二剂的主要原料,主要成分是氧化剂和柠檬酸。常用的氧化剂有过氧化氢、溴酸钠和硼酸钠等。 ⑷其他添加剂为使冷烫剂具有良好的卷发效果而不损伤头发,还需加入其他添加剂,主要有 ①滋润剂使头发柔韧、光泽,常用的滋润剂有羊毛脂及其衍生物、油醇、蓖麻油、肉豆蔻酸异丙酯、水解胶原和硅油等。 ②软化剂其作用是促使头发软化膨胀,促进冷烫剂渗入发质,加速卷发过程。常用的有烷基硫酸钠(如K12)和三乙醇胺等。 ③乳化剂产品形态为冷烫乳液或冷烫膏时,需加入乳化剂,常选用非离子表面活性剂如AEO、Span和Tween等。 ④增稠剂其作用是增加冷烫剂的黏度,使冷烫剂在使用时不易流失,常用的CMC、PEG(高相对分子质量)和汉生胶等。 ⑤调理剂其作用是改善头发的梳理性、增加光泽,可选用阳离子表面活性剂和阳离子纤维素聚合物等。 ⑥金属螯合剂(EDTA)、香精和色素等。 直发剂是利用碱性物质对头发的溶胀松驰作用将弯曲的头发拉直,因为强碱对头发有损伤,还需要在直发剂中加入其他添加剂,如滋润剂、乳化剂和调理剂等。 烫发剂

冷烫印刷(Koldfoil)是近几年来印刷技术上一个重要的突破, 它结合了传统印刷及贴合技术, 而且操作简单,印刷厂使用既有的印刷设备, 就可以灵活运用冷烫, 创造出与众不同的效果, 不仅降低生产成本, 也重新创造产品的附加价值, 因而成为未来的新趋势。 冷烫印刷是一种利用胶水将箔转移到基材的方法。其优点在于: 1.可以提高生产效率及降低成本:冷烫可以结合前端印刷,一机完成,作业速度快,生产效率高。 2.作业成本低,适合小批量生产。 3.使用印刷对位,对位精度高。 4.增加印刷设计的变化性,并可制作出金属油墨的效果。 5.提供仿伪印刷的效果:配合客制化的全像技术、镭射透明材料、或与其它防伪技术结合,可以在有价证券等印刷上达到很好的防伪效果。 6.可广泛适用于印刷业且适于业者打样。 目前冷烫印刷已经证实可以用在窄幅柔版印刷机、窄幅凸版印刷机,以及无水式Offset 机台。 冷烫印刷可利用湿式贴合或干式贴合两种方法完成。 1.湿式法的印制方式 将图像印在基材上→以压轮将冷烫箔与基材贴合→用UV灯将基材上的UV胶干燥,使图像变黏→将多余的箔移除。但印制时必须注意事项包括: (1)胶水可印刷在水性溶剂型及UV油墨表面上。 (2)有印刷速度的限制。 (3)箔及基材的张力控制很重要。 (4)必须安装在UV灯之前及后方硬的压轮。 (5)可印刷出细线、缕空及细点等图案。 2.干式法的印制方式 将图像印刷在基材上→用UV灯将基材上的UV胶干燥,使图像变黏→立即以压轮将箔转到黏着的图像上并移除多余的箔。 注意事项: (1)胶水不可印刷在未干燥的水性或溶剂型油墨表面上。 (2)胶水不得过于干燥或干燥不足。 (3)要在UV灯后方5"以内之处贴合。 (4)箔及基材贴合时须使用高硬度之压轮及高压力。 (5)胶水之处理及保存如一般的UV油墨 干式贴合可分别适用的情况如下表: 1.网点 2.细线 3.可在UV表面做冷烫印刷 4.适用于纸的基材 5.需要后干燥 6.须使用正确的印刷速度 湿式贴合可分别适用的情况如下表: 1.适于印制中到大面积的图像

烫金工艺 1.烫金 烫金就是借助一定的压力和温度,运用装在烫印机上的模版,使印刷品和烫印版在短时间内合压,将金属箔或彩色颜料箔按烫印模版的图文要求转印到被烫材料表面的加工工艺。由于烫印是以金银色为主,所以又常称烫金。这种技术是增加标签、商标、烟包、酒包及各种高档包装盒视觉效果和档次的重要工艺。其从工艺上可分为先烫后印和先印后烫。先烫后印就是在空白的承印物上先烫印上电化铝箔层,再在铝箔层表面印刷图文,多用于需大面积烫印的包装印刷品。而先印后烫则是在已印好的印刷品上,在需要烫印的部位烫印上需要的图案,这是目前被广泛应用的一种工艺。从烫印方式上,其又可分为热烫印技术和冷烫印技术。热烫印技术就是上面提到的需要一定温度和压力才能完成电化铝箔转移的烫印工艺。冷烫印技术是通过将UV胶粘剂涂布在印刷品需要烫印的部位,将电化铝箔经一定的压力转移到包装印刷品表面的工艺。这两种方法各有特点,满足不同产品的要求。 2.立体烫金 立体烫金技术是烫金技术和凹凸压印技术相结合的一种复合技术,是利用腐蚀或雕刻技术将烫金和压凹凸的图文制作成一个上下配合的阴模凹版和阳模凸版,实现烫金和凹凸压印技术一次完成的工艺过程。这种工艺同时完成烫金和压凹凸,减少了加工工序和套印不准产生的废品,提高了生产率和产品质量。 由于立体烫金是烫金与凹凸压印技术的结合,形成的产品效果是呈浮雕状的立体图案,不能在其上再进行印刷,因此必须采用先印后烫的工艺过程,同时由于它的高精度和高质量要求,不太适合采用冷烫印技术,而比较适合用热烫印技术。 立体烫金技术及特点 立体烫金技术较普通烫金有很大区别,除了能形成浮雕状的立体图案外,在制版、温度控制和压力控制上都有所不同。 1.制版 ⑴普通烫印版

电力储能产业 Revised as of 23 November 2020

电力储能产业上市公司 1.阳光电源 是一家专注于太阳能、风能、储能等新能源电源设备的研发、生产、销售和服务的国家重点高新技术企业。主要产品有光伏逆变器、风能变流器、储能系统、电动车电机控制器,并致力于提供全球一流的光伏电站解决方案、储能及微电网解决方案。其中光伏电站解决方案包括:荒漠电站、屋顶电站、山丘电站。能及微电网解决方案主要有储能并网系统、光储微电网系统、燃料节约系统,主要应用与厂矿、企业、村落、通讯基站、光伏、风能发电站、地铁、港口医院等。 太阳能光伏逆变器产品继续稳居国内市场占有率第一,光伏电站系统集成业务也快速发展。 公司布局储能电源领域公司与三星SDI株式会社与2014年11月在韩国釜山签订了正式的合资合约,双方将在合肥建立合资公司,携手开展电力用储能系统相关产品的研制、生产和销售。依据计划,双方将在合肥高新区新设立储能电池和储能电源两个合资公司,分别从事电力用锂离子储能电池包的开发、生产、销售和分销,及电力设施用变流设备和一体化储能系统的开发、生产、销售和分销。双方约定,将充分利用各自优势,强强联合,共同开拓电力储能市场,并致力于成为全球领先的储能产品及系统解决方案供应商。 2.南都能源 公司主营业务为通信后备电源、动力电源、储能电源、系统集成及相关产品的研发、制造、销售和服务;主导产品为阀控密封蓄电池、锂离子电池、燃料电池及相关材料。产品广泛应用于通信、电力、铁路等基础性产业;太阳能、风能、智能电网、电动汽车、储能电站等战略性新兴产业;电动自行车电池、通讯终端应用电池等民生产业。 公司战略目标:致力于成为全球的通信后备电源、储能应用电源、动力电源和新能源应用领域系统解决方案的领导者。在储能应用领域,拥有大型储能、离网储能、分布式储能的系统设计及集成技术;在动力应用领域,拥有电动汽车、电动叉车、电动自行车等车用超级电池、锂离子电池技术;在通信应用领域,拥有IDC等交

烫印原理及故障分析 摘要:近年来,人们对印刷品包装外观式样以及质量要求日益提高,烫印作为印刷品后加工的重要整饰工艺.在印刷品上起着画龙点睛的作用,它增加了产品的吸引力,勾起人们的消费欲望。本文从介绍了常见的几种烫印的原理,以及在烫印中出现问题的解决办法。 关键词:包装印刷印后加工烫印原理烫印分类烫印故障 近年来,随着人们对印刷品包装外观式样以及质量要求的提高,印后加工技术取得了蓬勃的发展,烫印作为印后加工的一部分,这几年中的变化更是巨大。烫印所创造的独特效果是其他加工方式无法提供的,烫印产品除具有较强的吸引力和连锁效应外,还显示在其增加商品价值性能和吸引力上,产品烫印后图案清晰、美观,色彩鲜艳夺目,增加人们购买商品的欲望。 1 多样的烫印工艺——烫印分类及其原理 现在的烫印技术,不仅仅是指电化铝烫印,还包括立体烫印、冷烫印等等。 1.1 电化铝烫印原理 电化铝烫印就是利用热压转移的原理,在一定温度和压力作用下,热熔性的有机硅树脂脱落层和粘合剂受热熔化,有机硅树脂熔化后,其粘结力减小,铝层便与基膜剥离,热敏粘合剂将铝层粘接在烫印材料上,带有色料的铝层就呈现在烫印材料的表面。 1.2 立体烫印原理 立体烫印比电化铝烫印质量好,精度高,烫印图像边缘清晰、锐利,表面光泽度高,图案明亮、平滑。立体烫印实质上时烫印与压凹凸一次完成的工艺技术:使用烫印版、底模,在一定的压力和温度作用下,使印刷品基材发生塑性形变,同时使电化铝箔印到印刷品或其他承印物上发生塑性变形的部位,从而对印刷品表面进行艺术加工。电雕立体烫印版精度高,烫印效果十分精美。立体烫印的关键在于制版,烫印版的图文部分应该是圆角线条,与普通的平面烫印版的直角线条不同,所以,立体烫印版在腐蚀后需要二次加工,技术难度较大。 1.3 冷烫印原理 冷烫金所使用的烫金箔是一种特种电化箔,胶粘剂在印刷时直接涂在需要装

先进铅炭电池储能系统解决方案 能源的可再生和可持续发展是21世纪的机遇和挑战。我国坚强智能电网的构建对储能系统有着现实的大量需求。 风能、太阳能等可再生能源的输出功率受自然环境的影响,会产生随机性、间歇性波动。随着用电量的增加,电力消耗的昼夜峰谷差在日益扩大。 越来越多具有高度自动化生产线的工业企业和涉及信息、安全领域的用户对负荷侧电能质量提出更高的要求。储能可使能源具有可调度性,不仅在发电、输电、变电、配电、用电等环节可发挥重要作用,在微电网中也得到广泛应用。在并网运行时,储能系统主要发挥灵活调节和平滑波动等功能;离网运行时,储能系统可作为微电网的主电源,保持微电网的电压和频率稳定,确保微电网的稳定运行。 目前,储能系统在国内外微电网项目中得到了广泛应用,可有效提高电网对清洁能源的接纳能力,支撑电网的安全运行,实现用户需求侧管理,提高电力设备利用率,降低供电成本,成为智能微电网中必不可少的重要环节。 铅酸电池储能失效模式及FCP铅炭电池的优化措施 在典型的备电应用中,铅酸电池的主要失效模式包括正极板栅腐蚀、负极活性物质的硫酸盐化及电解液的干涸。而在电网级储能系统的循环充放电应用中,铅酸电池的主要失效模式包括正极板栅腐蚀、活性物质软化及负极活性物质的硫酸盐化。圣阳电源与日本古河电池株式会社战略合作,引进国际领先的的铅炭技术生产的FCP铅炭电池,采取优化措施,革命性地把电池的循环寿命70%D0D提高到了4200次以上。凭借先进的铅炭技术、精良的制造工艺和优异的系统集成技术,使储能系统中高压电池组(600V)的循环寿命亦可达到3500次以上。

优化措施如下:1)新型的耐腐蚀合金,提高了板栅的耐腐蚀寿命;2)专用的极板活性物质配方和特殊添加剂,降低正极活性物质软化速率,提高正极循环次数;3)采用先进的碳材料作为负极添加剂,提高充电接受能力,减少负极硫酸盐化,更适合部分荷电状态(PSOC)条件下使用;4)采用新型电解液配方和特殊添加剂,降低电池内阻,提高充放电效率并缓解电解液分层和负极硫酸盐化;5)采用先进的制造技术和严格的制造工艺,保证产品的一致性和可靠性。 储能市场的关键指标:度电成本 大多数储能技术以每千瓦或每千瓦时计算出的成本太高,阻碍了储能的广泛采用。尽管传统铅酸电池价格较低,但因较短的循环寿命,储能系统中其度电成本也不具有优势;锂离子电池虽然单体可以实现几千次的循环寿命,但因单体容量小、大量单体成组后的电池组循环寿命大幅缩短,在储能系统用的高压电池组(600V)80%DOD达到2000次就是很高的门槛,储能系统中其度电成本依然较高。 凭借优异的循环性能,FCP铅炭电池把度电成本大幅度降低至约锂离子电池的1/2、传统铅酸电池的1/3。图示是考虑电池充放电能量转换损耗及残值、不考虑不确定的运输和货款占压成本,对传统铅酸电池、锂离子电池和FCP铅炭电池在储能系统中度电成本的经济对比。 随着储能系统的规模化应用,FCP铅炭电池在规模化生产的基础上可望把度电成本降至0.4元以下,可见FCP铅炭电池性价比优异,经济性领先,为储能系统在可再生能源接入、负荷区消峰填谷、微电网储能中的规模化应用提供了条件。 未来前景 储能是实现以可靠和具有经济效益的可再生能源为基础的能源供应体系的 关键因素。圣阳电源铅炭电池储能系统,可全面应用于包括可再生能源接入、削峰填谷、微电网等用分布式、规模储能系统。凭借其优异的循环性能和卓越的成组性能,度电成本直逼抽水蓄能,提供了具有很好经济性的化学电源规模储能系统解决方案,在合理整合扶持政策,大幅提高补助资金效率的基础上,可推进规模储能进入商业化运营新阶段。 1、典型案例: 可再生能源平滑接入 系统由2MWp屋顶光伏,76KWp车棚光伏、10KW风机、充电桩、500/500KWh 电池储能系统(其中:250KW/250KWh铅炭电池储能系统)组成,采用高效的变流及控制设备,以及先进的微电网能量管理系统,能够实现自动控制、保护和管理。该系统可以最大化利用分布式发电和发挥储能系统最佳效能的控制指标,实施调整控制策略,实现与外电网的双向互动和系统全自动化运行。 2、典型案例:

冷烫印技术详解 【天意数字快印】冷烫印技术是指利用UV胶黏剂将烫印箔转移到承印材料上的方法。冷烫印工艺又可分为干覆膜式冷烫印和湿覆膜式冷烫印两种。 干覆膜式冷烫印工艺是对涂布的UV胶黏剂先固化再进行烫印。10年前,当冷烫印技术刚刚问世时,采用的就是干覆膜式冷烫印工艺,其主要工艺步骤如下。 (1)在卷筒承印材料上印刷阳离子型UV胶黏剂。 (2)对UV胶黏剂进行固化。 (3)借助压力辊使冷烫印箔与承印材料复合在一起。 (4)将多余的烫印箔从承印材料上剥离下来,只在涂有胶黏剂的部位留下所需的烫印图文。 值得注意的是,采用干覆膜式冷烫印工艺时,对UV胶黏剂的固化宜快速进行,但不能彻底固化,要保证其固化后仍具有一定的黏性,这样才能与烫印箔很好地黏结在一起。 湿覆膜式冷烫印工艺是在涂布了UV胶黏剂之后,先烫印然后再对UV胶黏剂进行固化,主要工艺步骤如下。 (1)在卷筒承印材料上印刷自由基型UV胶黏剂。 (2)在承印材料上复合冷烫印箔。 (3)对自由基型UV胶黏剂进行固化,由于胶黏剂此时夹在冷烫印箔和承印材料之间,UV光线必须要透过烫印箔才能到达胶黏剂层。 (4)将烫印箔从承印材料上剥离,并在承印材料上形成烫印图文。 需要说明的是:其一,湿覆膜式冷烫印工艺用自由基型UV胶黏剂替代传统

的阳离子型UV胶黏剂;其二,UV胶黏剂的初黏力要强,固化后不能再有黏性;其三,烫印箔的镀铝层应有一定的透光性,保证UV光线能够透过并引发UV胶黏剂的固化反应。 湿覆膜式冷烫印工艺能够在印刷机上连线烫印金属箔或全息箔,其应用范围也越来越广。目前,许多窄幅纸盒和标签柔性版印刷机都已具备这种连线冷烫印能力。 1.冷烫印技术的优缺点 冷烫印技术的突出优点主要包括以下几方面。 (1)无须专门的烫印设备,而且,这些设备的价格通常还比较昂贵。 (2)无须制作金属烫印版,可以使用普通的柔性版,不但制版速度快,周期短,还可降低烫印版的制作成本。 (3)烫印速度快,最高可达450fpm。 (4)无须加热装置,并能节省能源。 (5)采用一块感光树脂版即可同时完成网目调图像和实地色块的烫印,即可以将要烫印的网目调图像和实地色块制在同一块烫印版上。当然,跟网目调和实地色块制在同一块印版上印刷一样,两者的烫印效果和质量可能都会有一定的损失。 (6)烫印基材的适用范围广,在热敏材料、塑料薄膜、模内标签上也能进行烫印。 但是,冷烫印技术也存在一定的不足之处,主要包括以下两点。 (1)冷烫印的图文通常需要覆膜或上光进行二次加工保护,这就增加了烫印成本和工艺复杂性。

电力储能产业上市公司 1.阳光电源 是一家专注于太阳能、风能、储能等新能源电源设备的研发、生产、销售和服务的国家重点高新技术企业。主要产品有光伏逆变器、风能变流器、储能系统、电动车电机控制器,并致力于提供全球一流的光伏电站解决方案、储能及微电网解决方案。其中光伏电站解决方案包括:荒漠电站、屋顶电站、山丘电站。能及微电网解决方案主要有储能并网系统、光储微电网系统、燃料节约系统,主要应用与厂矿、企业、村落、通讯基站、光伏、风能发电站、地铁、港口医院等。 太阳能光伏逆变器产品继续稳居国内市场占有率第一,光伏电站系统集成业务也快速发展。 公司布局储能电源领域公司与三星SDI株式会社与2014年11月在韩国釜山签订了正式的合资合约,双方将在合肥建立合资公司,携手开展电力用储能系统相关产品的研制、生产和销售。依据计划,双方将在合肥高新区新设立储能电池和储能电源两个合资公司,分别从事电力用锂离子储能电池包的开发、生产、销售和分销,及电力设施用变流设备和一体化储能系统的开发、生产、销售和分销。双方约定,将充分利用各自优势,强强联合,共同开拓电力储能市场,并致力于成为全球领先的储能产品及系统解决方案供应商。 2.南都能源 公司主营业务为通信后备电源、动力电源、储能电源、系统集成及相关产品的研发、制造、销售和服务;主导产品为阀控密封蓄电池、锂离子电池、燃料电池及相关材料。产品广泛应用于通信、电力、铁路等基础性产业;太阳能、风能、智能电网、电动汽车、储能电站等战略性新兴产业;电动自行车电池、通讯终端应用电池等民生产业。 公司战略目标:致力于成为全球的通信后备电源、储能应用电源、动力电源和新能源应用领域系统解决方案的领导者。在储能应用领域,拥有大型储能、离网储能、分布式储能的系统设计及集成技术;在动力应用领域,拥有电动汽车、电动叉车、电动自行车等车用超级电池、锂离子电池技术;在通信应用领域,拥有IDC等交换机房

新能源储能系统及智能微网解决方案1概述(略) 用电量统计: 应急用电部分: 大陆机电机房:总功率数为36kw,应急时间暂无统计,可按一般水平计算。 2项目具体设计 光伏系统 已建成140KW光伏电站,基本自发自用,只有周末用电量不大时,有余电上网。 3.3.1双向储能逆变器 根据现场实际需求,南楼北楼每天实时用电量为每小时最大300KWH,最小150KWH,应急36KW负荷,建议南北楼各增加一套储能系统,功率在100KW,系统选用双向储能逆变器三相100KW。 3.3.2储能蓄电池 按照数据统计计算,每月7万度电,最少每天用电量在2000KWH以上,光伏每天提供500KWH,建议储能系统蓄电池总共储能1000KWH,直流电压按照500V 设计,需要单体电池2V1000AH,共需要500只。(这个蓄电池容量可根据投资来设计)南楼500KWH蓄电池,北楼500KWH蓄电池,每个楼蓄电池数量2V1000AH,250只。 3.3.6交流配电柜 36KW负荷整体系统需要配置一套50KW的交流配电柜,用于应急系统馈线管理。 3.5 双向储能逆变器性能特点 1、专为智能电网、智能微网设计,接受电网调度; 2、可满足铅酸蓄电池、锂电、超级电容、钒电池等不同储能形式的接入,适用范围广;

3、双向逆变,恒功率充放电、恒流充放电、恒压充放电等多种电池充放电模式可选, 4、具有时间段工作模式设定功能,根据当地电网特点设置合理的工作方式; 5、具有市电接口和负载接口两路交流接口,实现并网运行及独立孤网运行; 6、完善的孤岛检测及并离网模式切换,当市电突然断电时,储能逆变器可自动无缝切换到离网工作模式,与大电网脱离,建立微电网独立运行; 7、RS485、以太网、CAN总线等多种通讯接口可选,实现远程监控; 8.选配智能电网主控系统,可与光伏并网逆变器、风力并网系统、潮汐发电系统、柴油发电机等多种能源方式实现互联,组成混合能源智能电网,可实现多种组网方式; 四、系统设备清单

冷烫印刷技术的特点和要求 冷烫印刷技术的特点和要求 冷烫印技术为广大印刷企业提供了新的机遇。其最大的优势就是投资少,甚至根本无须投资。另一个突出优点就是性价比高,这也是冷烫印技术最大的卖点。正如某业内人士所说:'对客户而言,冷烫印技术的性价比较高,能够帮助客户提高产品的附加值,而且非常经济合算'另外,由于冷烫印技术无须制作昂贵的烫印版,因此非常适合于短版活、质量要求不高的标签及打样生产。但是,同热烫印技术相比,冷烫印技术在质量方面还存在着一定的缺陷,有待进一步提高,因此,冷烫印技术并不太适合于高质量包装和标签产品的加工。虽然金、银墨印刷也能够起到与烫印类似的金属光泽装饰效果,且近几年来金、银墨印刷技术也取得了很大进步,但是却仍然无法达到热烫印或冷烫印技术所带来的那种强烈的视觉冲击。 一般来说,在UV柔性版印刷机上印刷的活件通常都可以采用冷烫印。冷烫印工艺需要以下设备和材料: 1、标准的柔性版印刷或凸印单元。 2、感光树脂版和网纹辊,而且必须要有足够的备用网纹辊可供选择。 3、硬度为HS90的压印辊,且必须能够方便地安装到印刷单元中,并要保证提供足够的压力,确保烫印的J顷利进行。 4、烫印箔放卷装置和收卷装置。在清废料时要注意调节收卷张力,以免烫印材料产生皱褶或出现分层。 5、烫印箔。 6、UV胶黏剂。

7、UV固化系统。UV固化系统必须尽可能地靠近压印装置,以便在印刷和烫印之后及时对UV胶黏剂进行固化。要求UV固化系统的功率至少要在300W以上,UV灯和反射罩必须保持清洁干净,不能粘有UV光油、灰尘杂质,以免影响UV 胶黏剂的固化效果。 8、剥离装置。剥离装置安装在UV固化系统的后端,除了剥离废箔外,该装置还可避免烫印箔在UV固化之前发生分层现象,而且还能减少承印材料皱褶、歪斜等故障。 9、此外,为了获得高质量的烫印产品和较高的利润率,还需要技术熟练的操作人员有能力处理和解决生产过程中出现的各种问题,尤其是与UV系统相关的各类问题。 在实际生产中,采用热烫印技术能够达到最佳的烫印质量和烫印效果,但是成本要更高一些。冷烫印的质量虽然也不错,但比热烫印要逊色些,不过成本更低一些。不论您采用哪种烫印技术,对这两种烫印技术都应当予以关注,因为热烫印的价格正在不断下调,而冷烫印的质量也在不断提高,两种烫印技术都处于不断的进步与发展之中。

储能系统项目 可行性研究报告 xxx实业发展公司

储能系统项目可行性研究报告目录 第一章总论 第二章建设背景分析 第三章市场分析 第四章项目规划方案 第五章选址可行性分析 第六章土建工程方案 第七章工艺说明 第八章项目环保分析 第九章安全管理 第十章风险评价分析 第十一章节能评估 第十二章项目实施进度 第十三章项目投资计划方案 第十四章经济收益 第十五章招标方案 第十六章项目综合结论

第一章总论 一、项目承办单位基本情况 (一)公司名称 xxx实业发展公司 (二)公司简介 成立以来,公司秉承“诚实、信用、谨慎、有效”的信托理念,将“诚信为本、合规经营”作为企业的核心理念,不断提升公司资产管理能力和风险控制能力。 公司是强调项目开发、设计和经营服务的科技型企业,严格按照高新技术企业规范财务制度。截止2017年底,公司经济状况无不良资产发生,并严格控制企业高速发展带来的高资产负债率。同时,为了创新需要及时的资金作保证,公司对研究开发经费的投入和使用制定了相应制度,每季度审核一次开发经费支出情况,适时平衡各开发项目经费使用,最大限度地保证开发项目的资金落实。 为了确保研发团队的稳定性,提升技术创新能力,公司在研发投入、技术人员激励等方面实施了多项行之有效的措施。公司自成立以来,一直奉行“诚信创新、科学高效、持续改进、顾客满意”的质量方针,将产品的质量控制贯穿研发、采购、生产、仓储、销售、服务等整个流程中。公

司依靠先进的生产、检测设备和品质管理系统,确保了品质的稳定性,赢得了客户的肯定。 (三)公司经济效益分析 上一年度,xxx实业发展公司实现营业收入32868.95万元,同比增长8.50%(2576.14万元)。其中,主营业业务储能系统生产及销售收入为29302.35万元,占营业总收入的89.15%。 根据初步统计测算,公司实现利润总额7899.96万元,较去年同期相比增长689.50万元,增长率9.56%;实现净利润5924.97万元,较去年同期相比增长1015.63万元,增长率20.69%。 上年度主要经济指标

冷烫技术原理及优点 冷转移技术的原理是,利用柔性版将UV胶水局部或满版印到纸带上,并与转移膜复合,再经过uV灯照射,胶水瞬间固化,再经过剥离,转移膜上的镭射层就会按照印版上的图案转移到纸带上,形成华丽的包装效果。之所以称为冷烫(冷转移)是因为它不需要加热,有别于传统的热烫印,该技术最早应用在电话卡和药品包装上。 与传统热烫相比,冷烫具有以下优点: 1、成本低廉。它的结构简单,只占用一个印刷色组用来上胶再有一组的空间用于复合,所用材料也相对便宜,轮转式烫金设备价格昂贵,而单张纸烫金机速度慢,也不能进行连线烫印。 2、压力小。挤压胶辊的硬度80~90肖氏硬度,而普通烫金机压力很大,机械强度要求也高。 3、速度快。在印刷色组允许的情况下,可以达到90米/分钟,而在柔印机上连线热烫速度一般只有60米/分钟或更低。 4、不受印刷幅面影响。冷烫设计图案的大小不影响印刷操作,而热烫的面积如果太大,会给开机造成很大难度。

冷烫图案的线条平滑,不会有断线或糊版等情况,但边缘会产 生锯齿,烫印图案容易出现针孔。对此,可以设计压凹凸来掩盖图文边缘的锯齿;或设计陷印,用墨层将锯齿边缘遮住。选用表面光滑的承印物和质量较好的UV胶水可以避免出现针孔。 上胶水的色组与挤压辊之间的距离越短越好,薄膜与纸张剥离角度也要尽量大,这样转移后的镭射层附着力更好。若要在转移层上覆盖油墨,可以在其上面先涂一层清漆(水基丙烯酸),提高其表面张力。 冷烫可以直接印在单面铜版纸或白卡纸上,形成的镭射效果,可与复合镭射纸或转移镭射纸相媲美。我公司在打样”醇香”白沙烟标时,在单铜上采用满版转移印刷,印刷效果良好。转移纸上也可以做出镭射图案,如梅州烟厂的”五叶神”,就采用了全息图案,但这样一来就会对开料和印刷套印提出很高要求。而且复合镭射纸有OPP 或PET下薄膜,产品不易回收,造成环境污染。镭射纸还有一个致命的缺点,就是存在较大色差,这是其目前制作工艺所不可避免的。在印刷透明实地油墨时,很难控制到色相一致,而冷烫不会产生这些问题。

烫发的原理知识 烫发的原理知识(新手必看) 烫发就是使用化学和物理方法,使自然的直发,形成卷曲形状。烫发的方法主要冷烫(又称化烫) 烫发时,物理性的将头发卷在不同直径与形状的卷芯上,在烫发水第一剂的作用下,大约有45%的二流化键被切断,而变成单硫键。这些单硫键在卷芯直径与形状的影响下,产生挤压而移位,并留下许多空隙。烫发水第二剂中的氧化剂进入发体后,在这些空隙中膨胀变大,使原来的单硫键无法回到原位,而与其他一个与之相邻的单硫键重新组成一组新的二流化键,使头发中原来的二流化键的角度产生变化,使头发永久的变卷 冷烫法用的烫发剂和工具 烫发剂冷烫法常用的烫发剂为二液剂,第一液为烫发液(冷烫精),第二液为中和剂(定型剂),这两种烫发用液是配套使用的。烫发液(冷烫精)的作用是使头发膨胀软化具有可塑性,加上卷发杠的物理作用,头发便形成卷曲形状。中和剂(即定型液)的作用是使烫发液停止作用,从而使卷曲形状固定下来,维持一个时期不变直。烫发水是有还原剂(第一剂)与氧化剂(第二剂)组成的。 一、第一剂:主要成分为阿摩尼亚,也就是碱。使用碱的目的是为了使表皮层膨胀与软化,以便于主剂硫化物的渗透与吸收。但使用过度,则会造成毛发蛋白质损伤的副作用,造成毛发结构松弛、多孔而无弹性。 二、第二剂:主要成分为氧化剂,主要以双氧水或溴酸钠为主。使用氧化剂的目的是为了固定卷度。但使用过度,则会造成毛发干燥、开叉、断裂、褪色等。 卷发杠卷发杠有多种,一般以不透水的塑料杠为佳。用竹筷制作的卷发杠因其易吸水,容易渗透烫发,中和二种液剂,影响烫发质量,因而不宜使用。卷发杠有大(粗)、中、小(细)之分,用于不同的部位和不同的卷曲要求。 烫发药水的一剂中“氢硫氨基酸”可以使头发结构中的“硫锁链”也叫”双硫键”暂时分解。就是让“双硫键”多出一个“氢原子”而使双硫键分开。(这是个使头发受损的过程) 分解双硫键的数量比例是30%。分解双硫键的数量不足就会出现花型表现弱的现象。而分解“双硫键的数量过多就会使头发出现内部结构松散、紊乱。就是烫焦的现象 这个分解过程还需要一剂中的“亚蒙尼亚”的帮助。因为“亚蒙尼亚”是可以打开毛鳞片的。