第37卷 第7期2003年7月

西 安 交 通 大 学 学 报

J OU RNAL OF XI′AN J IAO TON G UN IV ERSIT Y

Vol.37 №7

J ul.2003

基于ASPEN PL US平台的干煤粉加压

气流床气化性能模拟

徐 越,吴一宁,危师让

(西安交通大学能源与动力工程学院,710049,西安)

摘要:基于ASPEN PL US平台,提出了加压气流床气化炉的性能模拟方法.该方法利用ASPEN PL US的图形化建模工具,与传统的煤气化过程计算方法相比,可以实现快速编制模拟煤气化过程的模拟软件,并可将气化过程与整体煤气化联合循环(IGCC)发电系统的优化设计过程整合.利用输入语句和计算模块的灵活性,可以对不同的煤种进行计算.计算结果表明,该计算方法可以比较好地预测干粉加压气流床的气化性能,为气化炉的性能模拟提供了依据.

关键词:整体煤气化联合循环;煤气化;模拟计算

中图分类号:T K471 文献标识码:A 文章编号:02532987X(2003)0720692203

Simulation of the Performance B ased on ASPEN PL US for Dry Feed Entrained Flow Coal G asif ication of Entrained2Bed G asif ier

X u Y ue,W u Yi ni ng,Wei S hi rang

(School of Encrgy and Power Engineering,Xi′an Jiaotong University,Xi′an710049,China)

Abstract:Based on ASPEN PL US,a comput simulation model for dry feed entrained flow coal gasification is de2 https://www.doczj.com/doc/8b6546891.html,pared with the computational method of conventional gasification,this model can realize quick edit of simulation software to simulate gasification process,and integrate optimization design of gasification process with integrated gasification combined cycle(IGCC)generation system.Also,by using the flexibility of inputting sentence and computed module,this model can facilitate the calculation of a wide variety of coals.It is shown that the model is suitable for predicting the performance of the dry feed entrained flow coal gasification of en2 trained2bed gasifier.

K eyw ords:i ntegrated gasif ication combi ned cycle(I GCC);coal gasif ication;si m ulation

整体煤气化联合循环(IGCC)发电技术是煤洁净、高效利用的重要途径,其中煤的气化技术是实现这一途径的重要基础.为了对煤气化过程进行深入的了解,并对气化炉运行进行优化控制,自20世纪60年代开始,国内外的研究者作了大量的研究工作,给出了与之相对应的气化炉数学模型.准确预测气化炉出口的煤气组成和温度,对于IGCC发电系统的优化设计是一项基础性的工作.由于ASPEN PL US过程模拟平台能够进行包括简单和复杂工艺过程的稳态过程模拟,它现在已经成为模拟化学工程、发电工程和其他工艺过程的有力工具,因而被广泛应用于上述领域内的流程设计和模拟.利用AS2 PEN PL US可以快速编制煤气化过程的模拟软件,可以与IGCC发电系统的优化设计过程整合,并可以灵活地输入语句和计算模块.针对干煤粉加压气流床气化工艺的特点,结合与之相对应的ASPEN PL US反应器模块,构建气化炉工艺流程计算模型并进行验证性计算,对IGCC电站的系统设计

收稿日期:2002210229. 作者简介:徐 越(1968~),男,博士生;危师让(联系人),男,教授,博士生导师. 基金项目:国家“八六三”计划资助项目(2001AA522020).

与优化具有重要意义.

1 气化炉气化过程

典型的干粉加压气流床气化炉的工艺过程如下:煤经过干燥和制粉处理,制成合格的煤粉;利用高压氮气经喷嘴将煤粉输送到气化炉中,与氧气和水蒸气一起在气化炉中进行反应.在气化炉中,首先是煤中挥发分的析出和燃烧过程,其温度达到1 500~2000℃以上,然后进入半焦反应区.由于气化反应温度很高,煤气中不含焦油等高碳氢化合物.反应区的炉衬通过水冷壁冷却,同时产生高温高压蒸汽.从气化炉排出的液态渣在集渣器的水槽中冷却,再用碎渣机破碎后排出.粗煤气在进入气化炉上部的煤气冷却器前,采用除尘后的冷煤气进行急冷,使热煤气中夹带的熔融态灰渣凝固,以免它们沾结在煤气冷却器的管壁上.经过急冷后的煤气进入煤气冷却器冷却,并在其中产生高压和中压蒸汽.被冷却后的煤气进入陶瓷过滤器除尘,除尘后的煤气进入下面的脱硫工艺流程,含碳的飞灰经飞灰再循环系统返回气化炉.

气流床气化的复杂工艺过程可以分成三部分,即热解及挥发分燃烧、半焦燃烧气化反应和气化还原反应[1].

1.1 热解及挥发分燃烧

由于温度很高,煤粉加热的速度极快,煤粉中的残余水分快速蒸发,同时也由于煤热分解的速度大大高于煤粉的燃烧及气化反应速度[2],水分蒸发与煤热解挥发分的析出占总气化反应的时间极短,且二者几乎同时析出[3],因此目前大部分气化模型将水分蒸发过程与挥发分析出过程一起考虑.煤粉颗粒发生快速热分解[4]反应的方程式如下

煤

CαHβOγNδSεΦ+V(1)

式中:V代表煤中的挥发分,它的主要成分包括: CO、H2、CH4、CO2、H2O、N2、HCN、COS、焦油等; CαHβOγNδSεΦ代表半焦,Φ代表灰分,下标α、β、γ、δ、ε分别表示C、H、O、N、S元素的原子数.

在富氧气及高温条件下,挥发分中的可燃成分发生气相燃烧反应,生成CO2和H2O,并放出大量的热量维持煤粉继续热解及气化,反应方程如下

V+O2

CO2+H2O(2)

1.2 半焦燃烧和气化反应

半焦与氧气发生燃烧反应生成CO和CO2,同时产生大量的热量供半焦与水蒸气和CO2进行反应,反应方程如下[1]

CαHβOγNδSεΦ+

α

φ-

γ

2

-

β

2

-εO2

21-

1

φ

αCO+2

φ-1

αCO2+

β

2-

εH2O+εH2S+

δ

2

N2+Φ(3) CαHβOγNδSεΦ+(α-γ)H2O

αCO+α-γ+

β

2-

εH2+εH2S+

δ

2

N2+Φ(4) CαHβOγNδSεΦ+αCO2

2αCO+γH2O+β

2-

ε-γH2+εH2S+

δ

2

N2+Φ(5) 1.3 气化还原反应

除了上述反应外,还会有气化还原反应发生,主要的气化还原反应方程如下

C+2H2

CH4(6)

CO+H2O

CO2+H2(7)

CH4+H2O

CO+3H2(8) H2S+CO2

COS+H2O(9)

CO2+H2

H2O+CO(10) 气化还原反应的种类很多,除了式(6)~式(10)外,还会有其他一些反应发生.在利用传统的气化炉计算方法的时候,如果将所有的反应都计算,会使计算非常复杂.因此,通常只会考虑其中的一些反应,而忽略大部分反应,但利用ASPEN PL US对气化炉的性能进行计算时,就有可能将气化炉内所有可能的反应考虑在内.

冷煤气效率是描述气化炉性能的关键参数之一,定义如下

η

c

=

气化生成的煤气化学能

气化用煤的化学能

×100%

2 ASPEN PL US建模

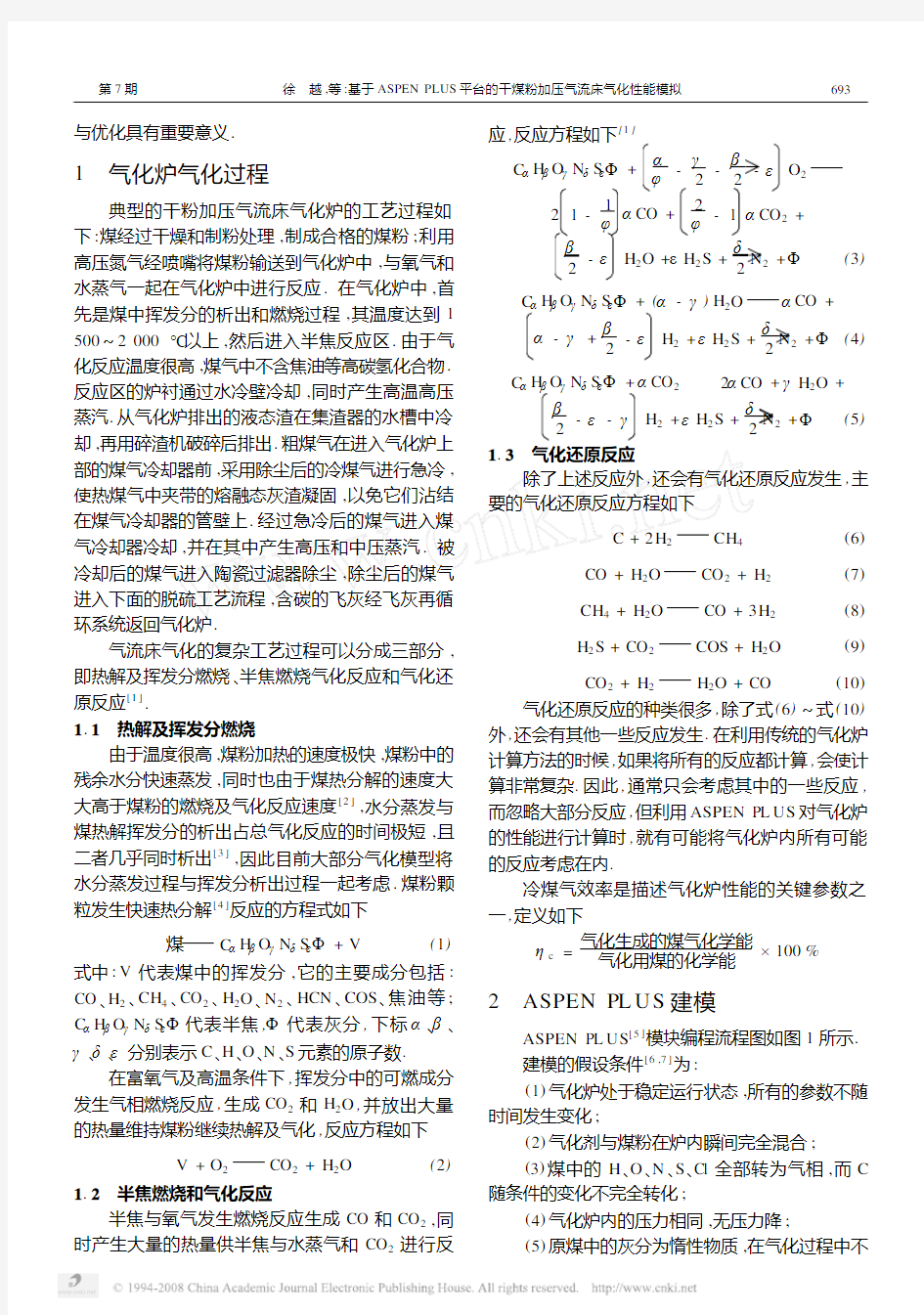

ASPEN PL US[5]模块编程流程图如图1所示.

建模的假设条件[6,7]为:

(1)气化炉处于稳定运行状态,所有的参数不随时间发生变化;

(2)气化剂与煤粉在炉内瞬间完全混合;

(3)煤中的H、O、N、S、Cl全部转为气相,而C 随条件的变化不完全转化;

(4)气化炉内的压力相同,无压力降;

(5)原煤中的灰分为惰性物质,在气化过程中不

396

第7期 徐 越,等:基于ASPEN PLUS平台的干煤粉加压气流床气化性能模拟

参与反应;

(6)煤粉的颗粒温度均匀,无梯度;

(7)所有的气相反应速度都很快,而且达到了平衡.

在用ASPEN PL US建立模型时,用到的主要反应器模块包括:R Y ield、R G ibbs和RStoic.表1列出了上述反应器所需要的参数和输入变量以及模块的应用范围.除了反应器模块外,在气化炉模拟中还应用了CYCLON E、FSPL IT、HEA TER、M IXER1、M IXER2、COMPR等模块.CYCLON E是用在气化炉出口将煤气中的固体颗粒分离的模块;FSPL IT 是用来将一股物流分成多股的模块;HEA TER是换热器模块,用来模拟煤气冷却器等存在热量交换的设备.M IXER1、M IXER2是混合模块,用来模拟混合与急冷过程;COMPR是压缩模块,用来模拟煤气压缩机.另外,在流程模拟中还加入了产率函数的Fortran语句块F1,以及收敛条件DS1和DS2.在气化过程中考虑的反应物包括:C、CO、CO2、O2、H2、N2、Ar、H2O、HCl、Cl2、H2S、S、HCN、COS、N H4、SO2、CH4、煤、灰分.

表1 气化炉建模时所需的反应器模型

反应器模块输入变量应用范围

R Y ield 压力p、温度

T、产率函数

F(y)

对已知反应产物的分布比

例、未知反应动力学模型的

化学反应器进行计算.根据

用户设定的化学反应当量

来计算各种反应产物的流

量.

R G ibbs 压力p、温度

T或压力p,

热量Q

用以模拟计算单相化学平

衡,或对并行的多组分进行

相平衡和化学平衡计算,对

应着当反应平衡时系统的

自由能量最小来进行反应

计算.这个模块不需要进行

化学反应计算,特别是对于

多流体项的情况,可以在没

有化学反应式的情况下确

定项平衡.

RStoic 压力p

、温度

T、平衡常数

X、反应方程

式

模块用来计算特定反应的

反应产物和计算反应热值.

图1所示是用ASPEN PL US编程的流程图,图中的每一个方块都代表相应的ASPEN PL US模块.这些模块集成了气化炉的计算模拟程序,只要在各个模块中输入相应的输入数据,程序运行后就可以得到气化炉出口的煤气成分.应用ASPEN PL US中的模型分析工具Sensitivity就可以对不同气化条件下气化炉的气化特性进行分析.

图1 ASPEN PLUS模块编程流程图

3 模拟计算

为验证本文所述的气流床气化模型,对2种煤的气化性能进行了模拟计算.计算的煤种为Pitts2 burgh No.8煤和G ottelborn煤.2种煤的试验值取自48t/d Prenflo示范装置的试验结果.模拟计算结果与试验结果汇总在表2中,从表中的数据可以看到,计算值与试验吻合得比较好,这说明了本文所述的加压气流床气化模型能比较好地模拟干粉加压气流床气化炉的性能.

表2 48t/d Prenflo气化炉示范装置的模拟

计算结果

气化性能

参数

Pittsburgh No.8煤

试验值计算值

G ottelborn煤

试验值计算值

φ(CO

2

)/%317331727119011784φ(CO)/%5915959172758133581666

φ(H

2

)/%26.0025192226118251936

φ(N

2

)/%9.969182313132131170

φ(H

2

S)/%01720.6790.270.280

φ(CH

4

)/%0.0190.095

φ(H

2

O)/%

φ(COS)/%0.0690.028

φ(HCN)/% 2.14×10-3 5.72×10-3φ(HCL)/%0.0280.028

φ(NH

4

)/% 4.65×10-3 6.69×10-3 p/MPa 2.4 2.4 2.4 2.4

T/℃1315.481258

碳转化率/%999999.399.3

冷煤气效率/%77.577.3681.881.60

(下转第706页)

合信号进行白化处理,结果如图3所示.从图上可见其分布主要集中在对角线上,为明显的偏态分布.用文中提出的改进算法搜索其最佳旋转角度,经过旋转后的信号效果如图4、图5所示.

4 结 论

本文提出了一种基于独立分量分析的改进搜索最佳旋转角度的算法,只需少量计算,不经过迭代即可将具有偏态分布的混合信号成功分离.然而,也应看到ICA方法从理论上尚待进一步完善,它的合理应用也有许多限制条件,因此很多问题有待于进一步探讨研究.

参考文献:

[1] Comon P.Independent component analysis:a new con2

cept[J].Signal Processing,1994,36:287~314.

[2] Bell A J,Sejnowski T J.An information2maximization ap2

proach to blind separation and blind deconvolution[J].

Neural Computation,1995(7):1129~1159.

[3] Lee T W,G irolami M,Sejnowski T.Independent compo2

nent analysis using an extended infmax algorithm for

mixed sub2gaussian and super2gaussian sources[J].Neural

Computation,1999,11(2):417~441.

[4] G iannakis G,Inouye Y,Mendel J M.Cumulant based

identification of multichannel moving average models[J].

IEEE Automat Control,1989,34:783~787.

[5] G aeta M,Lacoume J L.S ource se paration without a prior

knowledge:the maximum likelihood solution[A].EU2

SIPCO Conf,Barcelona,1990.

[6] Cardoso J F.S ources separation using higher order mo2

ments[A].International Conference on Acoustic,S peech

and Signal Processing,G lasgow,1989.

[7] Aapo Hyvarinen,Erkki Oja.Independent component anal2

ysis:algorithms and applications[J].Neural Networks,

2000,13:411~430.

(编辑 管咏梅)

(上接第694页)

4 结 论

(1)ASPEN PL US可以比较方便地编制煤气化过程的模拟软件.

(2)建立的气化炉性能模拟软件能够对干煤粉气化炉的性能进行比较准确的模拟.

(3)本气化模拟软件为今后IGCC电站的热力性能分析系统的建立奠定了基础.

参考文献:

[1] Ni Q Z,Williams A.A simulation study on the perfor2

mance of an entrained2flow coal gasifier[J].Fuel,1995, 74(1):102~110.

[2] Ubhayakar S K,Stickler D B.Rapid devolatilization of

pulverized coal in hot combustion gas[A].16th Sympo2

sium on Combustion,Pittsburgh,PA,1976.

[3] 岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计

与运行[M].北京:中国电力出版社,1998.317.

[4] Merrick D.Mathematical models of the thermal decom2

position of coal[J].Fuel,1983,62(5):534~570. [5] Aspen Technology Company.ASPEN PLUS User

Guide:volume1~3[Z].Cambridge,USA:Aspen

Technology Company,1999.

[6] 项友谦.煤气化过程热力学平衡过程的理论计算[J].

煤气与热力,1986(1):4~9.

[7] Watkinson A P,Lucas J P,Lim C J.A prediction of

performance of commercial coal gasifiers[J].Fuel,1991, 70(4):519~527.

(编辑 王焕雪)

气流床气化技术特点 煤气化是发展洁净煤技术的重要途径。目前已实现工业化的煤气化技术主要有固定(移动)床气化技术、流化床气化技术和气流床气化技术。而1000 t/d 以上规模的煤气化装置基本都是采用的气流床气化技术,该技术已成为国内外大规模、高效率煤气化技术的首选技术 1、气流床气化技术特点 气流床气化又称同向气化或并流气化,属高温气化范围。以过热蒸汽和氧气为气化剂,携带煤浆或煤粉颗粒通过特殊喷嘴高速喷入气化炉内,瞬间发生火焰反应,气化反应区温度高达2000 ℃,煤粉立即气化,转化为煤气和熔渣,出炉煤气温度1400 ℃左右。其主要特点如下: (1)气化温度高、强度大,混合充分,(气化强度高,生产能力大)气化炉 中部温度为1500~1600 ℃,气体停留时间约为1.0~1.5 s (2)煤种适应性强,气化指标好,有效成分高(更宜选用活性高、地质年龄低、粒度较细、低灰熔点和低灰分的煤)。灰的质量分数>30%、灰熔点FT(流动温度)在1450 ℃以上时,则运转困难。 (3)耗氧量大;采用煤粉气力输送能耗大,设备磨损严重。 (4)出炉煤气温度很高,显热损失大;此法的缺点是飞灰带出物的质量分数 约为10%之多 (5)需配套余热回收及除尘等辅助装置。 (6)对于干粉煤气化技术,煤灰的粘温特性是非常重要的指标,它与气化炉水冷壁渣层特性具有很大的关联性,一般希望粘温曲线比较平缓,以便气化炉的操作窗口较大。否则,厚度薄的渣层将缩短气化炉水冷壁的寿命,厚度厚的渣层将容易造成堵渣,严重时要停炉处理。 (7)均匀的原料煤是保证一体化现代煤化工装置连续、稳定运行的重要条件,由于煤炭品质的不均匀性,现代煤气化技术要求,最好对原料煤进行均质化,而均质化又受到场地和操作成本的限制。因此,希望选定的煤气化技术能适应特定的原料煤,并对煤质波动有较强的适应性。 水煤浆和干粉煤技术为主的加压气流床技术由于技术先进,气化压力较高,符合大型化要求,近年来发展较快。水煤浆加压气流床气化的代表

气流磨 气流磨作为超细粉碎的一种重要设备,广泛应用于非金属矿物及化工原料的超细粉碎,产品粒度上限取决于混合气流中的固体含量,与单位能耗成反比。气流粉碎产品除粒度细以外,还具有粒度分布窄,颗粒表面光滑、颗粒形状规则,纯度高、活性大、分散性好等特点。由于粉碎过程中压缩气体绝热膨胀产生焦耳-汤姆逊降温效应,因而还适用于低熔点、热敏性物料的超细粉碎。 原理: 气流磨的一般原理将干燥无油的压缩空气或过热蒸:汽通过喷嘴高速喷出,高速射流带动物料作高速运动,使物料碰撞,摩擦而粉碎。被粉碎的物料随气流到达分级区,达到细度要求的物料,最终由收集器收集。没有达到要求的物料,再返回粉碎室继续粉碎,直到达到所需细度并被捕集为止。由于喷嘴附近速度梯度很高,因此绝大多数的粉碎作用发生在喷嘴附近。在粉碎室中,颗粒与颗粒间碰撞的频率远远高于颗粒与器壁的碰撞。也即气流磨中的主要粉碎作用是颗粒之间的冲击或摩擦。 虽然气流磨粉碎原理大致相同,但不同类型的气流磨也有各自不同的特点,下面就这五种常用的气流磨分别作一简单介绍。 分类: 1.水平圆盘式(扁平式)气流磨 2.循环管式气流磨 3.靶式气流磨 4.对喷式气流磨 5.流化床对喷式气流磨 水平圆盘式(扁平式)气流磨

工作原理:待碎物料由送料喷嘴4喷出的气流通过:文丘里喷嘴3,引射入粉碎室,高压气流经入口进入气流分配室,分配室与粉碎室相通,气流在自身压力下,强行通过粉碎喷嘴时,产生高达每秒几百米至上千米的气流速度,由于粉碎喷嘴与粉碎室的相应半径形成一锐角(粉碎角),故被粉碎的物料在粉碎喷嘴喷射出如此高速的旋流带动下作循环运动,颗粒间、颗粒与机体间产生相互冲击、碰撞、摩擦而粉碎。粗粉在离心力作用下甩向粉碎室周壁作循环粉碎,而微粉在向心气流带动下被导入粉碎机中心出口管进入捕集器收集。 该气流磨的规格以粉碎室内径尺寸来定。定型的规格从Φ 50mm到Φ 1066mm;压缩空气耗量从0.5m3/min到100m3/min;过热蒸汽耗量从120kg/h到5000kg/h;相应的生产能力从0.2kg/h到2500kg/h;产品粒度从325目到0.2μ m。 优点:由于具有自分级功能,产品粒度分布通过调整参数可控制在很窄的范围;无机械转动部件,对产品污染少;可以用过热蒸汽为粉碎工质,能耗较压缩空气降低1/3;并且产品流动性好、表面清洁度高,应用分散性好。 由于具有自分级功能,产品粒度分布通过调整参数可控制在很窄的范围;无机械转动部件,对产品污染少;可以用过热蒸汽为粉碎工质,能耗较压缩空气降低1/3;并且产品流动性好、表面清洁度高,应用分散性好。 缺点:冲击动能不大,粉碎强度较低;另外粉碎硬在莫氏7级以上的物料时,粉碎室内壁的磨损较大,对粉碎室内壁的材料要求很高。 适用范围:可加工各种物料,特别适宜于加工由各种聚集体或凝聚体构成的物料 循环管式气流磨

组主要气化工艺及种典型气化炉图文详解 中国耐火材料网 一、气化简介 气化是指含碳固体或液体物质向主要成分为和的气体的转换。所产生的气体可用作燃料或作为生产诸如或甲醇类产品的化学原料。 气化的限定化学特性是使给料部分氧化;在燃烧中,给料完全氧化,而在热解中,给料在缺少的情况下经过热降解。 气化的氧化剂是或空气和,一般为蒸汽。蒸汽有助于作为一种温度调节剂作用;因为蒸汽与给料中的碳的反应是吸热反应(即吸收热)。空气或纯的选择依几个因素而定,如给料的反应性、所产生的气体用途和气化炉的类型。 气化最初的主要应用是将煤转化成燃料气,用于民用照明和供暖。虽然在中国(及东欧)气化仍有上述用途,但在大多数地区,由于可利用天然气,这种应用已逐渐消亡。最近几十年中,气化主要用于石化工业,将各种碳氢化合物流转换成"合成气",如为制造甲醇,为生产提供或为石油流氢化脱硫或氢化裂解提供。另外,气化更为专门的用途还包括煤转换为合成汽车燃料(在南非应用)和生产代用天然气()(至今未有商业化应用,但在年代末和年代初已受到重视)。 二、气化工艺的种类 有多种不同的气化工艺。这些工艺在某些方面差别很大,例如,技术设计、规模、参考经验和燃料处理。最实用的分类方法是按流动方式分,即按燃料和氧化剂经气化炉的流动方式分类。 正像传统固体燃料锅炉可以划分成三种基本类型(称为粉煤燃烧、流化床和层燃),气化炉分为三组:气流床、流化床和移动床(有时被误称为固动床)。流化床气化炉完全类似于流化床燃烧器;气流床气化炉的原理与粉煤燃烧类似,而移动床气化炉与层燃类似。每种类型的特性比较见表。

* 如果在气化炉容器内有淬冷段,则温度将较低。 .气流床气化炉 在一台气流床气化炉内,粉煤或雾化油流与氧化剂(典型的氧化剂是氧)一起汇流。气流床气化炉的主要特性是其温度非常高,且均匀(一般高于℃),气化炉内的燃料滞留时间非常短。由于这一原因,给进气化炉的固体必须被细分并均化,就是说气流床气化炉不适于用生物质或废物等类原料,这类原料不易粉化。气流床气化炉内的高温使煤中的灰溶解,并作为熔渣排出。气流床气化炉也适于气化液体,如今这种气化炉主要在炼油厂应用,气化石油原料。 现在,运营中的或在建的几乎所有煤气化发电厂和所有油气化发电厂都已选择气流床气化炉。气流床气化炉包括德士古气化炉、两种类型的谢尔气化炉(一种是以煤为原料,另一种以石油为原料)、气化炉和气化炉。其中,德士古气化炉和谢尔油气化炉在全世界已有部以上在运转。 .流化床气化炉 在一个流化床内,固体(如煤、灰)悬浮在一般向上流动的气流中。在流化床气化炉内,气体流包含氧化介质(一般是空气而非)。流化床气化炉的重要特点(像流化床燃烧器一样)是不能让燃料灰过热,以至熔化粘接在一起。假如燃料颗粒粘在一起,则流化床的流态化作用将停滞。空气作为氧化剂的作用是保持温度低于℃。这表示流化床气化炉最适合用比较易反应的燃料,如生物质燃料。 流化床气化炉的优点包括能接受宽范围的固体供料,包括家庭垃圾(经预先适当处理的)和生物质,如木柴,灰份非常高的煤也是受欢迎的供料,尤其是那些灰熔点高的煤,因为其他类型的气化炉(气流床和移动床)在熔化灰形成熔渣中损失大量能。 流化床气化炉包括高温温克勒(),该气化炉由英国煤炭公司开发,目前由能源有限公司()销售,作为吹空气气化联合循环发电()的一部分。在运转的大型流化床气化炉相对较少。流化床气化炉不适用液体供料。 .移动床气化炉 在移动动床气化炉里,氧化剂(蒸汽和)被吹入气化炉的底部。产生的粗燃料气通过固体燃料床向上移动,随着床底部的供料消耗,固体原料逐渐下移。因此移动床的限定特性是逆向流动。在粗燃料气流经床层时,被进来的给料冷却,而给料被干燥和脱去挥发分。因此在气化炉内上下温度显着不同,底部温度为℃或更高,顶部温度大约℃。燃料在气化过程中脱除挥发分意味着输出的燃料气含有大量煤焦油成分和甲烷。故粗燃料气在出口处用水洗来除去焦油。其结果是,燃料气不需要在合成气冷却器中来高温冷却,假如燃料气来自气流反应器,它就需冷却。移动床气化炉为气化煤而设计,但它也能接受其他固体燃料,比如废物。

流化床式气流磨关键技术及其进展 朱晓峰,王强,蔡冬梅 (济南大学机械工程学院,山东济南250022) 摘要:介绍了流化床式气流磨的工作原理及特点,对喷嘴、粉碎、分级等关键部分相关的技术研究进展分别进行了阐述,表明改进和提高喷嘴、粉碎宝、分级机等核心部件的性能和协调各个部分最优化工作能够使流化床式气流粉碎系统达到最佳工作状态,从而提高产品产量和质量。 关键词:流化床;气流粉碎;喷嘴;分级 中图分类号:TH45文献标识码:A 文章编号:1008-5548(2005)06-0042-03 KeyTechnologyofFluidizedBed Counter-jetMillandItsProgress ZHUXiao-feng,WANGQiang,CAIDong-mei (SchoolofMechanicalEngineeringJinanUniversity,Jinan250022,China) Abstract:Theworkingprincipleandadvantagesoffluidizedbedcounter-jetmillwereintroduced.Therecentsresearchofkeytechnologyoffluidizedbedmill,suchasnozzle,comminution,classification,werereviewed.It'sshownthatthebestworkingstateoffluidizedcommter-jetmillcanbeachievedbyimprovingonandoptimizingkeypartsandthequalityandquantityofproductscanbeimproued. Keywords:fluidizedbed;jetmill;nozzle;classification 气流磨是通过高速气流的能量,使得颗粒相互冲击、碰撞、摩擦而实现超细粉碎的设备。气流磨中无运动部件,维修方便;生产中采用全封闭方式,无杂质。生产出产品具有粒度分布好、粒形优异、纯度高、分散性好等优点,但气流粉碎能量利用率较低,较适合碳化硅等高附加值产品的生产加工。 1流化床气流磨工作原理及主要特点 气流磨自上个世纪30年代问世以来,类型不断更新,结构不断改进,主要有扁平式气流磨、循环管式气流磨、靶式气流磨、对喷式气流磨、流化床式气流磨等几种形式。流化床式气流磨以其较高的生产效率和较低的磨损,成为碳化硅等高硬度、高耐磨性材料超细粉碎加工的首选方式。现以原德国Apline公司的螺杆加料式流化床气流磨为例(如图1),介绍其工作原理[1]。 该螺杆加料式流化床气流磨由料仓、螺杆、粉碎室、高压进气喷嘴、分级机、出料口等部件组成。粉碎室物料通过翻板阀1进入料仓2,由螺杆输送器3将物料送入粉碎室4。气流通过喷嘴5进入流化床,颗粒在高速喷射气流交点碰撞,该点位于流化床中心,是靠气流对颗粒的高速冲击及粒子间的相互碰撞而使颗粒粉碎,与腔壁接触少、影响小,所以磨损大大减弱。进入粉碎腔内的物料利用数个喷嘴喷汇产生的气流冲击能,及其气流膨胀成流态化床悬浮翻腾而产生碰撞、摩擦进行粉碎,并在负压气流带动下通过顶部设置的涡轮式分级装置8,然后细粉排列出口9外由旋风分离器及袋式收尘器捕集,粗粉受重力沉降返回粉碎区继续粉碎。 优点:流化床式气流磨将高速气流与物料分路进入粉碎室,避免了颗粒与管路的碰撞和摩擦,大大降低了喷嘴和管路的磨损;在粉碎室,颗粒流的对撞不但加强了颗粒间的碰撞、摩擦,而且降低了颗粒对腔体的磨损;粉碎后达到要求的颗粒可及时被分离出来,大大减少了过粉碎,提高了能量的利用率;生产易于实现自动化控制,后续分级和粉碎实现了一体化,提高了效率。 收稿日期:2005-05-08 基金项目:山东省科学计划发展计划项目资助,编号:031090128。第一作者简介:朱晓峰(1979-),男,硕士研究生。 图1螺杆加料式流化床气流磨 1-翻板阀,2-料仓,3-螺旋杆输送加料器,4-粉碎室,5-喷嘴,6-流化床,7-监视窗,8-分级机,9-细产品出口 综述 42 2005年第6期中国粉体技术

二、常压气流床粉煤气化(K-T炉) K-T法是柯柏斯托切克(Koppers—Totzek)的简称,1936年由德国柯柏斯(Koppers)公司的托切克(Totzek)工程师提出了常压粉煤部分氧化的原理并进行了初步试验,因而取名为柯柏斯-托切克(Koppers-Totzek)炉,简称K-T炉。1948年由联邦德国Koppers 公司、美国Koppers公司和美国矿务局共同在美国密苏里州进行中试,中试规模为36t/d 干煤粉,用以生产“费-托”合成气。第一台工业化装置于1952年建于芬兰,以后在西班牙、日本、比利时、葡萄牙、希腊、埃及、泰国、前民主德国、土耳其、赞比亚、南非、印度、波兰等17个国家20家工厂先后建设了77台炉子,主要用于生产合成氨和燃料气。经过工业化验证,是一种十分成熟常压粉煤气化制合成气的气化技术。 1、K-T炉 气化炉有双头和四头两种结构。双头K-T气化炉如图4-42所示。炉身是一圆筒体,用锅炉钢板焊成双壁外壳,通常衬有耐火材料。在内外壳的环隙间产生的低压蒸汽,同时把内壁冷到灰熔点以下,使内壁挂渣而起到一定的保护作用。 粉煤、氧气、蒸汽在炉头进行燃烧反应,火焰中心温度高达2000℃,在炉上部出口处约1400~1600℃,约有50%至60%的液态渣被气流带出,在缓慢冷却过程中,灰渣会黏附于废热锅炉表面,甚至结成大块渣瘤,破坏炉子的正常操作。为避免炉出口或废热锅炉结渣,必须在高温煤气中喷水,使气流温度在瞬间降至灰的软化温度(ST)以下,并使液渣固化以防粘壁。 在高温气化环境条件下,炉子的防护除了用挂渣来起一定的作用外,更重要的是耐火材料的选择。最初采用硅砖砌筑,经常发生故障,后改用含铬的混凝土。后来用的加压喷涂含铬耐火喷涂材料,涂层厚达70mm,寿命可达3~5年。采用以氧化铝为主体的塑性捣实材料,效果也较好。 图4-42 K-T气化炉

气流粉碎机,分级轮卧式与立式区别 气流粉碎机,分级轮卧式与立式区别本文仅就分级叶轮的安装方式、优缺点等做简要说明: 分级叶轮设置在粉碎机上部,被粉碎的物料被上升气流携带进入分级叶轮,分级叶轮的高速旋转产生离心力场。细粉通过叶轮缝隙进入后续捕集系统,粗粉在离心力作用下,被抛向壁面,返回粉碎机进一步粉碎。因此分级叶轮是粉碎机的重要部件。目前气流粉碎机行业基本分为两种按照方式:卧式和立式(如下图) 查阅国内外的专利文献可以发现,国外大约65%的专利采用了卧置分级叶轮,国外以细川-密克朗(APLINE)为代表,国内大约85%以上都采用卧式分级叶轮。 下图可以清楚看出内腔经过喷嘴形成基本对称的涡流,喷嘴下部的涡流卷吸积存在底部的物料送入粉碎区,喷嘴上部的涡流中心区向上,两侧向下,实现循环粉碎,细粉由中心流带入分级区。卧置分级叶轮形成良好的流场型式,有利于物料的超细粉碎。

立置分级叶轮直观上似乎能形成均匀对称的离心力场,但由于携带粉体的气流受到分级叶轮底部的阻挡,要绕过底部,经分级叶轮和器壁的侧面空间,由分级叶轮上2/3区域进入,分级叶轮的分级效率下降,同时一部分进入分级叶轮的粉体将积存在底部,形成一锥形粉体堆积,不利于粉碎机的清洁。而卧置分级叶轮则不同,上升气流携带粉体直接进入离心力场区域,细粉体进入叶轮后改变运动方向,呈螺旋状离开分级机,在离心力场中的颗粒的重力方向与离心力方向一致,有利于粗颗粒甩离离心力场,进入粉碎区继续粉碎,卧置分级叶轮在安装调试方面也更加稳定可靠,对于大型的粉碎机,还可以布置多个分级叶轮。 综上所述,卧置分级叶轮相比立置分级叶轮具有更多的优点,这也是国际上最早生产对撞式流化床气流粉碎机的ALPINE公司几十年来一直采用卧置分级叶轮的可能原因。国内的粉碎机制造使用经验也证明了采用卧置分级叶轮的优势。流场分析的结果,从另一个侧面证明了卧置分级叶轮的可靠性。 客观的说:卧式气流粉碎机的优势在于分级精度高、但是同时也带来缺点的对于分级轮的磨损相对提高,而立式分级轮的气流粉碎机,分级轮磨损小,但是分级精度不如卧式气流粉碎机,分机效率更不如卧式。所以对于客户来说,如果在追求产量不计较细度、精度的情况下,建议采用立式分级轮的气流粉碎机,而追求细度,切割精度、粒度分布的客户建议采用卧式分级轮的粉碎机。 卧式粉碎机轮另外对于药品行业,也有清洗方面的优势,更换和清洗内腔的时候不需要拆卸电机,而立式的粉碎机则无法避免的需要拆卸悬挂在上部的电机,过度连接轴等清洗设 备相对麻烦。

气化工艺 一、煤气化的基本原理 1、气化过程一般包括干燥、热解、气化及燃烧4个阶段 煤气化过程中的基本化学反应 序号反应方程式⊿H(298K,0.1MPa)/kJ.mol-1备注 1 C+O2=CO2-393.5 碳完全燃烧 2 C+1/2O2=CO -110.5 碳不完全燃烧 3 C+H2O=CO+H2131.3 水蒸气气化 4 C+CO2=2CO 172. 5 Boudouard反应 5 C+2H2=CH4-74.4 碳加氢气化 6 H2+1/2O2=H2O -241.8 氢气燃烧 7 CO+1/2O2=CO2-283 一氧化碳燃烧 8 CO+H2O=CO2+H2-41.2 水煤气变换 9 CO+3H2=CH4+H2O -205.7 甲烷化反应 10 CHxOy=(1-y)C+yCO+x/2H217 煤热解 11 CHxOy=(1-y-x/8)C+yCO+x/4H2+x/8CH48 煤热解 此外,煤中的氮和硫也会与气化剂中的氧气和水蒸气以及反应产物之间发生一些化学反应 序号反应方程式序号反应方程式 1 S+O2=SO 2 6 CO+S=COS 2 SO2+3H2=H2S+2H2O 7 N2+3H2=2NH3 3 SO2+2CO=S+2CO28 2N2+2H2O+4CO=4HCN+3O2 4 SO2+2H2S=3S+2H2O 9 N2+xO2=2NOx 5 C+2S=CS2 重点的几个主要气化反应 1)碳与水蒸气的反应 高温下,碳与水蒸气的反应(即水蒸气气化反应主要为: C+H2O=CO+H2—Q1 (1) C+2H2O=CO2+H2—Q2 (2) 这两个反应都是强吸热反应。提高温度有利于(1)的反应,有利于提高CO的含量和降低CO2的含量。 2)碳与二氧化碳的反应 碳与二氧化碳的反应(即二氧化碳的还原反应)也是强的吸热反应,反应所需吸收的热量更多,表明温度的影响更为强烈 C+CO2=2CO —Q.3 3)碳的加氢反应 碳加氢直接合成甲烷(即加氢气化反应)实枪的放热反应。甲烷的平衡含量随温度的升高而降低。 C+2H2=CH4 +Q4 4)甲烷化反应 CO+3H2=CH4+H2O CO2+4H2=CH4+2H2O

流化床气流磨工艺-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

流化床气流磨 一、流化床气流磨原理简介 流化床气流磨是压缩空气经拉瓦尔喷咀加速成超音速气流后射入粉碎区使物料呈流态化(气流膨胀呈流态化床悬浮沸腾而互相碰撞),因此每一个颗粒具有相同的运动状态。在粉碎区,被加速的颗粒在各喷咀交汇点相互对撞粉碎。粉碎后的物料被上升气流输送至分级区,由水平布置的分级轮筛选出达到粒度要求的细粉,未达到粒度要求的粗粉返回粉碎区继续粉碎。合格细粉随气流进入高效旋风分离器得到收集,含尘气体经收尘器过滤净化后排入大气。流化床气流磨用于各种硬度工业废弃物微粉化的研究与产品开发。 二、工艺流程介绍 流化床气流磨对压缩空气的要求在0.7-0.8MPa之间,需要保持压力稳定,即使有波动,但是频率不宜过高,否则将会影响产品的质量。其次,对气体质量,要求洁净、干燥,应对压缩空气进行净化处理,把气体中的水份、油雾、尘埃清除,使被粉碎的矿产物料不受污染,特别对要求纯度较高的物料的粉碎要求更高,因此当需要一级、二级过滤器以及冷冻式干燥机对空气进行净化处理。 用提升机把原料提升原料仓内,然后通过输料阀把原料送入气流粉碎机的粉碎室。原料输送机输送原料的速度采用自动控制保持粉碎室的原料和空气混合的浓度相对稳定,我们采用这样的方法可以达到粉碎时超细粉产量最佳。粉碎室内对称安装有两对喷嘴,压缩空气通过喷嘴时形成超音速气流带起原料进行加速,在空间相互碰撞,把原料粉碎成超细粉,粉碎效果和喷嘴内径形状、距离,对称性以及原料和空气的混合浓度有关。喷嘴内径形状决定其形成音速的最佳速度、距离以及决定原料加速路程。 分级是通过高速旋转的分级轮进行,分级轮像一个圆“铁桶”底部的中心固定在直连电机的主轴上,由电机驱动高速旋转,开口处和微粉收集系统的管道入口相对,且保持一定间隙也不能过大,否则未经分选的粗粉从间隙进入微粉收集系统的管道,影响产品质量,为防止此类事件发生,在间隙处进行气封处理。分级轮的用边安装有叶片,叶片间的缝隙为分选微粉的通道。被粉碎的微

CHOREN Coal Gasifier CCG气流床粉煤加压气化技术 CCG煤气化技术开发历程 科林粉煤加压气化炉简称为CCG(Choren Coal Gasifier),该技术起源于前东德黑水泵工业联合体(Gaskombinat Schwarze Pumpe,简称GSP)下属的燃料研究所,于上世纪70年代石油危机时期开始开发,目的是利用德国当地褐煤提供城市燃气。1979年在弗莱贝格市建立了一套3MW中试装置,完成了一系列的基础研究和工艺验证工作。试验煤种来至于德国、中国、前苏联、南非、西班牙、保加利亚、澳大利亚、捷克等国家,获得了大量煤种试验数据。 1984年在黑水泵市(SCHWARZ PUMPE)建立了一套130MW(日投干褐煤量为720吨)的干煤粉水冷壁气化炉工业化装置,气化当地褐煤用作城市燃气,有运行8年的工业化生产经验。之后改用工业废液废油为原料,继续运行。1990年燃料研究所和黑水泵气化厂的技术骨干发起成立了科林的前身公司UET,继续致力于煤气化技术的研发,经过不断的技术优化及实践,推出了先进的粉煤加压气化技术-CCG。 煤气化工艺描述 (1)工艺描述 CCG气化工艺过程主要是由进料、气化与激冷系统组成。原料煤被碾磨为100%<200u.90%<65 u的粒度后,经过干燥,通过浓相气流输入系统送至烧嘴,在反应室内与氧气(年老煤种还需添加少量水蒸气)在高温高压的条件下反应,产生以一氧化碳和氢气为主的合成气。 根据煤中灰组分和灰熔融特性,气化温度控制在1400℃—1700℃之间(高于灰熔点200度左右)。反应温度可通过氧气流量进行调节(控制炉内化学反应剧烈程度)。反应室内壁为水冷壁,由于形成了固态渣保护层,因此反应所产生的液态灰渣不会直接接触水冷壁,避免了水冷壁高温损坏的风险。 生成的合成气及液态灰渣离开燃烧室向下流动,在激冷室中直接被水冷却,液态灰渣被水浴固化成颗粒状,冷却后的灰渣经过锁斗排出系统,从渣池中分离并通过捞渣机运出。合成气被蒸汽饱和,以大约210℃温度离开气化炉。气化炉外壳由水夹套保护,表面温度小于100℃。 原料气化及气体平衡所需热量由碳氧反应生成CO2和CO释放能热量提供。气化温度主要由煤的灰熔点确定,气化压力主要取决于产品煤气后序工艺,通常为4.0MPa。 (2)气化技术参数 气化炉操作参数: ﹒操作温度1400—1700℃(高于灰熔点200度左右) ﹒操作压力40bar 效率参数: ﹒粗合成气(CO+H2)有效成分高达93% ﹒碳转化率达99%以上 ﹒冷煤气效率达80-83% 煤种参数: ﹒可气化煤粉灰分可高达35%

气流床气化工艺 摘要:煤炭气化是煤利用的主要内容之一,而气流床气化是煤炭气化的一种重要形式。本文立足我国煤炭气化现状,对目前国际上比较成熟先进的气化工艺(Texaco气化工艺法、shell煤气化工艺法)做了简单介绍。同时,也阐明了我国未来煤气化的发展方向。 关键词:气流床;煤气化;气化炉;气化工艺;加压气化;环境; 引言 随着中国经济的快速增长,对能源的需求在与日俱增。我国是一个多煤贫油少气的国家,如何充分高效率的利用质量参差不等、数量有限且不可再生的煤炭资源是一个摆在国人面前的世纪问题,这关乎民生,也关系到国家的长足发展。另外,煤炭的开发利用带来了严重的环境问题,这是亟待解决的。气流床煤气化工艺为煤的洁净高效利用提供了一种可能的途径,这也是本文着重要讨论的。 1、煤炭气化概述 气流床气化是一种并流式气化。 气化剂(氧气与蒸汽)将煤粉(70%以上的煤粉通过200目筛孔)夹带入气化炉,在1600~1800℃高温下将煤进一步转化为CO、H2、CO2等气体,残渣以熔渣形式排出气化炉。也可以将煤粉制成煤浆,用泵送入气化炉,在气化炉内,煤炭细粉粒与气化剂经特殊喷嘴进入反应室,会在瞬间着火,直接发生火焰反应,同时处于不充分的氧化条件下。因此,其热解、燃烧以及吸热的气化反应,几乎是同时发生的。随着气流的运动,未反应的气化剂、热解挥发物及燃烧产物夹裹着煤焦粒子高速运动,运动过程中进行着煤焦颗粒的气化反应。这种运动形态,相当于流化领域例对固体颗粒的“气流输送”,习惯上称为气流床气化。 1.1 气流床气化技术特点 1)煤种适应性强.入炉煤以粉状(或湿式水煤浆状)喷入炉内,各个微粒被高速气流分隔,并单独完成热解、气化及形成熔渣,无相互作用,不会在膨胀软化时造成黏结,即不受煤的黏结性影响.原则上各种煤都可用于气流床气化,但炉内气化温度应高于煤的灰熔点,以利于熔渣的形成.此外,从经济角度来看,应选择褐煤等挥发分高而固定碳少的煤,可大大改善气化条件;人炉的原料煤越细越好,煤粒越小,比表面积越大,气化速度越快,反应时间越短,碳转化率也越高. 2)反应物在炉内停留时间短,反应时间约为1s~3 s.随煤气夹带出炉的飞灰中含有未反应完的碳,采取循环回炉的方法可以提高碳转化率;而且由于煤粉在气化炉内停留时间极短,为了完成反应,必须维持很高的反应温度.所以常常采用纯氧作为气化剂,气化温度可高达1 500℃,灰渣以熔融状态排出,熔渣中含碳量低.液体熔渣的排渣结构简单,排渣顺利.但是炉壁衬里受高温熔渣流动侵蚀,易于损坏,影响寿命. 3)为了达到1 500℃左右的气化温度,氧气耗量较大,影响经济性.随着高温下蒸汽分解率的提高,蒸汽耗量有所减少. 4)出炉煤气温度很高,显热损失大,可用废热锅炉回收热量,提高热效率.为了防止黏性灰渣进入废热锅炉,可先用循环冷煤气将出炉煤气激冷到 900℃~1 100℃,并分离出灰渣,再进入废热锅炉. 5)出炉煤气的组分以C0,H2,C02和H2O为主,CH4含量很低,热值并不高.产品中不含焦油.煤气产品中有效成分高,不产生含酚废水,烟气净化装置简单. 1.2影响气流床气化的主要因素 1)高气化温度.气化温度可达1 500℃以上.炉内高温是由煤粉在纯氧下燃烧或部分燃烧释放的热量而保持的,与此同时,碳粒与水蒸气或C02发生吸热的还原反应.提高炉内

共享知识分享快乐 QLMR-300G/260G QLMR-300T/400T 型(配触摸屏)QLMR-400G 气流磨使用说明书 吉林市新大科机电技术有限责任公司 2

共享知识分享快乐 目录 一、系统构造-------------------4 二、安装调试------------------13 三、操作规程------------------15 四、设备保养规程--------------17 五、触摸屏安全操作注意事项----18

一、系统构造 系统由以下各部件组成。 1、控制柜 控制柜为系统电控中枢,面板上设有触摸屏、氧含量分析仪、称重控制仪、转速表、电源指示灯、主控启动按钮及急停按钮;设备运行状态模拟指示、氧含量、物料重量、重要监测点的压力监测等在触摸屏上显示,研磨压力、分选机和(螺杆式、带式或轮式)加料电机的转速以及各种参数的报警值等均可在触摸屏上设定,设备的运行可通过触摸屏上的各种功能触键进行控制;控制柜内有可编程序控制器(PLC)、变频器及其它高低压电器部件。 注意:控制柜内有高压部件,属危险区,非专业维修人员切勿触动。 1.1 可编程序控制器(PLC) 使用日本欧姆龙CP1H 型PLC 主机一部、20 点输入/输出扩展单元1部、16 点输出扩展单元1 部、模拟量输入扩展单元2 部,该机共33 个继电器输出控制点、24 个输入点、12 路模拟量输入信号,2 路模拟量输出信号(根据用户的具体要求,具体配置将不同)。将系统的控制运行电气器件联网,按编好的程序进行运行控制,实现自动进料,故障报警、切断保护等功能。 1.2 称重控制仪 称重控制仪为独立的进出料控制系统,具有测重、清零、设定、显示、控制功能,可连续测量磨机中的物料重量,并按设定好的重量控制点(继电器输出)传输给PLC,由PLC 控制进料电磁阀实现自动加料也可采用手动形式填加料。(请仔细阅读称重控制仪说明书)。 1.3 氧含量分析仪

1.流化床包衣技术的基本概念 1.1 流化现象的概念 在一个设备中,将颗粒物料堆放在分布板上,当气体由设备下部通入床层,随气流速度加大到某种程度,固体颗粒在床层上产沸腾状态,这状态称流态化,而这床层也称流化床。采用这样方法辅于其它技术可完成物料的干燥、制粒、混合、包衣和粉碎等功能。 由于固体颗粒物料的不同特性,以及床层和气流速度等因素不同,床层可存在三种形态:(1)、第一阶段,当流体速度较低时,在床层中固体颗粒虽与流体相接触,但固体颗粒的相应位置不发生变化,这时固定颗粒的状态为固定床; (2)、第二阶段,当固定床阶段的流体流速逐渐增加到某一点时,固体颗粒就会产生相互间的位置移动,若再增加流体速度,而床层的压力损失保持不变,固体颗粒再床层就会产生不规则的运动,这时的床层就处于流态化; (3)、第三阶段,当流体流速大于固体颗粒的沉降速度时,这时固体颗粒就不能继续停留再容器内,而被气流带出容器。 对制药工业应用来说,干燥、制粒、混合、包衣等是利用第二阶段运行的。 1.2 流化床包衣技术的概念 流化床包衣是在流化过程中,所有的颗粒都悬浮在流化气流中,表面完全暴露,可以喷射各种包衣液,并进行湿热交换。其中,流化状态是由被流化物料的特性及设备的结构而定,由于每种技术不同,其流化状态不同,常有三种喷雾技术进行包衣,即顶喷、底喷及测喷三种形式。为了使衣膜均匀连续,尽量做到减少液滴的行程(即液滴从喷头出口到达颗粒表面的距离),以减少热空气对液滴产生的喷雾干燥作用,使得液滴到被包颗粒表面时,基本能保持其原有特性,以达到均一性、理想铺展性和衣膜的连续性。 2.从三种流化床包衣技术的比较看“底喷”流化床包衣的特点 流化床包衣技术的三种型式分别为顶喷、底喷及侧喷,下面用表格形式对三种形式的流化床包衣技术作比较(见表1)。 从表1可以看到:三种流化床包衣形式是各有特点,然而综合各项与微粒(丸)包衣要求现也可看到底喷式属其中最适用于微丸(粒)包衣的床型。底喷式流化床包衣是威斯康星洲大学Dale Wurster博士于1959年创立,其把喷动流态化与喷雾相结合,形成喷泉状态,使工业化包衣变得现实,其工艺的广泛运用至今尚无其它形式所能相比。在流化床包衣设备分布板中央设置雾化器,即底喷流化床(也称Wurster系统),其中带扩展室的物料床中心设置圆形导向筒,分布板在导向筒区域内具有较大的开孔率,以满足大部分风量通过,形成类喷泉式的流态化,粉粒从导向筒之间的环隙区域,如此的循环。使物料具有高度的分散性,因而底喷包衣工艺具有人们所期望的工艺重复性。 3.从微丸(粒)包衣工艺要求角度看“负压底喷规则流”流化床包衣的要点 3.1 微丸(粒)包衣工艺与规模生产要求 微丸(粒)包衣应适用于:≥50μm的粉末包衣、粒、丸(≤6mm)掩味、着色、热熔、防潮、抗氧化包衣、粒丸肠溶衣、环释包衣、悬浮液、溶液涂层放大等。 微丸(粒)包衣的要求: (1)、物料能高度分散并伴随衣膜的喷涂而不产生粘连; (2)、雾粒到达物料的距离应很短,湿分而不致于快速蒸发掉,与物料产生良好的附着,并具有极强的铺展性,使得衣膜牢固、连续; (3)、物料与雾粒接触机会应均等,包衣均匀; (4)、耗用包衣材料较少,且衣膜均匀。 微丸(粒)包衣规模生产时要求:高效、可靠、环保、安全等。 3.2 从微丸(粒)包衣工艺要求看“负压底喷”流化床包衣的要点

气流床气化炉操作温度的探讨 贺根良 门长贵 (西北化工研究院,西安710600) 收稿日期:2007-03-08 作者简介:贺根良(1968—),男,1992年毕业于华东理工大学能源化工系煤化工专业,高级工程师,现从事煤的湿法、干法气流床气化技术的开发和管理工作。 摘 要 通过探讨气化炉操作温度的影响因素,建议依据气化炉型、煤质、目标产物煤气组成等主要因素, 建立气流床气化炉操作温度评价模型,为气化炉运行提供直接的适宜的操作温度,旨在延长气化炉的运行周期和使用寿命,提高气化装置运行的经济性。 关键词 气流床气化 气化炉 操作温度 煤质 文章编号:1005-9598(2007)-04-0008-04中图分类号:TQ54文献标识码:A 1 概述 先进的煤气化技术是公认的最基础的煤洁净利用单元技术。以煤为原料,经气化可制备以CO和H2为主要组成的粗煤气,这种粗煤气可作为燃气、合成气、还原性气体使用,在大型的煤化工装置如甲醇、醋酸、二甲醚、氨、低碳烯烃、煤制油、电力生产等多联产系统有着广泛的应用市场。可见,以煤为原料的项目,选择成熟可靠的气化技术至关重要,将直接影响整体生产装置的长周期、稳定、经济运行。 煤的气流床气化技术因其技术先进、气化指标好、节能高效、环境友好性,成为煤化工项目首选的气化技术[1]。目前,先进的气流床气化工艺主要有料浆进料的湿法气化工艺和干煤粉进料的干法气化工艺,其中,气流床气化炉是煤化工生产装置的关键设备之一,气化炉的操作温度是气化炉长周期、稳定、经济运行的主要控制参数。 气流床气化炉的操作温度是在基于考虑气化炉型、煤质(煤的发热量、灰分、灰组成、灰熔融性温度、灰黏度等)、目标产物煤气组成以及气化技术特征要求等影响因素的前提条件下,根据经验确定的。气流床气化工艺为了保证气化炉顺利排渣,通常采用熔渣气化,根据工业化气化炉型的运行经验,气化炉操作 温度要高于灰熔融性温度FT(流动温度),气化炉操 作温度过高,意味着气化装置原料消耗(原料煤、氧气等)会增加,气化炉的内件(进料喷嘴、气化炉内衬、渣口耐火材料、熔渣的激冷设备和排放设备)的运行周期和使用寿命缩短,所以确定合适的气化炉操作温度是维持气化装置长周期、稳定、经济运行的关键所在。 2 气流床气化炉操作温度的影响因素 2.1 气化炉型 气流床气化炉型通常为圆柱型筒体,在气化炉的 顶部或在气化炉侧加料,生成的粗煤气在气化炉侧或在气化炉顶部送出,产生的大部分灰渣在气化炉底的排渣系统排出。气流床气化炉的操作温度控制在其灰熔融性温度以上,气化温度高,碳的转化率较高,但维持气化炉的高温需要消耗较多的氧气,煤中较多的碳转化成CO/CO2,伴生的灰渣以液态的方式排出气化炉膛,基于气化炉膛为非等温场,气化炉的渣口常常采用缩口的办法,以维持灰渣在较高的温度条件,使灰渣具有适中的流动性,便于灰渣汇集且能顺利排出,然后被急速冷却。工业化气化炉运行实践表明:气化操作温度对气化炉及其附属内件的使用性能和使用寿命产生直接的影响,气化炉的内件如喷嘴、炉内衬及渣口耐火材料、激冷设备及材质等对炉温的选择亦有限定要求。 2.2煤质 气流床气化炉由于采用高温气化,从化学反应性 上看,原料煤种的适应性应较广,但发热量、可磨性、水分、灰分、挥发分等一些关键理化特性的要求仍有 第4期(总第131期) 2007年8月 煤化工 CoalChemicalIndustry No.4(TotalNo.131) Aug.2007

气化工艺 ● 水煤浆加压气化 ①GE水煤浆加压气化工艺 GE水煤浆加压气化法为目前世界上先进的气化技术之一,属气流床加压气化法。其特点是该工艺对煤的适应范围较宽,可利用粉煤,单台气化炉生产能力较大,气化操作温度高,液态排渣,碳转化率高,煤气质量好,甲烷含量低,不产生焦油、萘、酚等污染物。排出粗灰渣可以用做水泥的原料和建筑材料。三废处理简单,易于达到环境保护的要求。生产控制水平高,易于实现过程自动化及计算机控制。 A. 加压水煤浆气化的优点 a)煤种适应性广 年轻烟煤,粉煤皆可作原料,灰熔点要求不超过1350℃,煤可磨性和成浆性好,制得煤浆浓度要高于60%(wt)为宜。 b)气化压力范围大 从2.5~8.0MPa(G)皆有工业化装置,以4.0MPa(G)和6.5MPa(G)较为普遍,气化压力高可节省合成气压缩功。 c)气化炉热量利用 有激冷工艺制得含蒸汽量高的合成气如用于生产合成氨、甲醇、制氢等,在变换工序不需再外加蒸汽,也可采用废锅流程回收热量副产高压蒸汽,但废锅设备价格较高,可择优选用。 d)气化炉内无传动装置,结构比较简单。 e)单位体积产气量大,一台直径3200mm,6.5MPa气化炉产生气体,可日产甲醇1500吨。 f)有效气成分高,CO+H2≥80%(v%),排渣无污染,污水污染小易处理。因高温气化,气体中含甲烷很低(CH4≤0.1%),无焦油,气化炉排渣无污染可用作铺路路渣,污水含氰化物少易处理。 g)产品气一氧化碳和氢含量高是碳一化学最好合成原料气,可用来生产合成氨,甲醇,制氢,羟基合成原料气,用途广泛。 h)碳转化率高最高可达98%。 B. 水煤浆气化对煤质要求 a)GE水煤浆气化对煤质适应性较广。除褐煤、泥煤及热值低于22940kJ/kg ,灰熔点高于1350℃的煤不太适用外,其他粘结性煤,含灰量较高的煤,石油焦,烟煤均可作原料。 b)煤中灰含量对消耗指标的影响,煤中的灰含量增加会增加氧气的消耗,同时也增加每m3(标)(CO+H2)气体的煤消耗量,一般煤中灰含量从20%(

流化床式气流粉碎机 蒋喜5702109052 【摘要】随着超细粉体相关产业的飞速发展,因其所具有的特殊性能而被广泛应用于各种行业的流化床式气流粉碎机必将成为非金属工业机械设备的一个重要成员和重点研究方向。本文介绍了流化床气流粉碎机的基本构造和工作原理,分析指出其优势,并简要介绍我国在该行业的研究进展。 【关键字】流化床气流粉碎原理特点 Fluidized-bed Type Airflow Crusher Xi Jiang 5702109052 【abstract】 With the rapid development of industries about superfine powder, the fluidized-bed type airflow crusher, which widely used in various industries because of its special properties, must will become an important members of nonmetallic industrial machinery and an important application direction. This thesis introduced the basic configuration and working principle of fluidized-bed type airflow crusher, analyzes and pointed out advantages, and briefly introduced the research progress in China in this field.

气流磨作为超细粉碎的一种重要设备,广泛应用于非金属矿物及化工原料的超细粉碎,产品粒度上限取决于混合气流中的固体含量,与单位能耗成反比。气流粉碎产品除粒度细以外,还具有粒度分布窄,颗粒表面光滑、颗粒形状规则,纯度高、活性大、分散性好等特点。由于粉碎过程中压缩气体绝热膨胀产生焦耳-汤姆逊降温效应,因而还适用于低熔点、热敏性物料的超细粉碎。下面就气流磨分类及粉碎原理作一介绍。 1 气流磨分类 工业型气流粉碎自40年代问世以来发展很快,目前工业上应用的气流磨有以下五种类型: 1. 水平圆盘式(扁平式)气流磨 2. 循环管式气流磨 3. 靶式气流磨 4. 对喷式气流磨 5. 流化床对喷式气流磨 2 气流磨粉碎原理 气流磨的一般原理:将干燥无油的压缩空气或过热蒸汽通过喷嘴高速喷出,高速射流带动物料作高速运动,使物料碰撞,摩擦而粉碎。被粉碎的物料随气流到达分级区,达到细度要求的物料,最终由收集器收集。没有达到要求的物料,再返回粉碎室继续粉碎,直到达到所需细度并被捕集为止。由于喷嘴附近速度梯度很高,因此绝大多数的粉碎作用发生在喷嘴附近。在粉碎室中,颗粒与颗粒间碰撞的频率远

远高于颗粒与器壁的碰撞。也即气流磨中的主要粉碎作用是颗粒之间的冲击或摩擦。 虽然气流磨粉碎原理大致相同,但不同类型的气流磨也有各自不同的特点,下面就这五种常用的气流磨分别作一简单介绍。 3 不同类型气流磨工作原理 3.1 水平圆盘式(扁平式)气流磨 工作原理图3-1 1—粉碎带 2-粉碎喷嘴 3—文丘里喷嘴 4—送料喷嘴 5—密封垫 6—外壳 工作原理:待碎物料由送料喷嘴4喷出的气流通过文丘里喷嘴3,引射入粉碎室,高压气流经入口进入气流 分配室,分配室与粉碎室相通,气流在自身压力下,强行通过粉碎喷嘴时,产生高达每秒几百米至上千米的气流速度,由于粉碎喷嘴与粉碎室的相应半径形成一锐角(粉碎角),故被粉碎的物料在粉碎喷嘴喷射出如此高速的旋流带动下作循环运动,颗粒间、颗粒与机体间产生相互冲击、碰撞、摩擦而粉碎。粗粉在离心力作用下甩向粉碎室周壁作循环粉碎,而微粉在向心气流带动下被导入粉碎机中心出口管进入捕集器收集。

单喷嘴冷壁式 气流床粉煤加压气化新技术

华东理工大学 中石化宁波技术研究院 中海石油化学股份有限公司

汇报内容

一. 概况 二.技术特点 三.与其它技术比较 四.产业化进展 五.团队基础 六.研发历程与工程化积累 七.产业化应用研发工作进展

一. 概况

基于华东理工大学在煤气化技术领域的研发积累、中石化宁波工程 公司在粉煤气化工程设计方面的经验并拥有多项专有技术,双方合作共 同开发了“单喷嘴冷壁式粉煤加压气化技术”。 作为 “单喷嘴冷壁式粉煤加压气化技术” 示范项目的业主,海油 能源投资有限公司和中海化学股份有限公司与华东理工大学、宁波工程 公司共同享有该技术的知识产权。

二、技术特点

2.1 工艺流程

煤粉制备 供料与输送 气化 初步净化与渣水处理

成熟技术

关键技术

核心技术

成熟技术

单喷嘴冷壁式粉煤加压气化技术工艺流程

二、技术特点

(1) 单喷嘴顶置

适应单炉日处理煤1500t/d 以下规模,投资节省,操作灵活。

(2) 水冷壁结构

煤种适应性强,结构简单,副产中压蒸汽,热利用效率高。

(3) 合成气与熔渣并流下行

有利于防范气化炉堵渣。

(4) 激冷流程

成熟技术,投资与运行费用低。

(5) 粉煤密相输送与计量系统

双管路输送系统投资节省,可靠性强;煤粉流量控制精度高。

投资节省、运行可靠的粉煤气化技术!