收稿日期:2008204209

基金项目:国家自然科学基金资助项目(50644016,50704011);国家重点基础研究发展计划项目(2007CB13504);教育部高等学

校博士学科点专项科研基金资助项目(20050145029);辽宁省优秀青年科技人才基金资助项目(2005221012).

作者简介:吕国志(1981-),男,辽宁沈阳人,东北大学博士研究生;张廷安(1960-),男,河南周口人,东北大学教授,博士生导师.

第30卷第2期2009年2月东北大学学报(自然科学版)Journal of Northeastern University (Natural Science )Vol 130,No.2Feb.2009

高硫铝土矿焙烧预处理的赤泥沉降性能

吕国志,张廷安,鲍 丽,豆志河

(东北大学材料与冶金学院,辽宁沈阳 110004)

摘 要:采用马弗炉、旋转管式炉分别对我国高硫铝土矿进行焙烧预处理,考察焙烧温度对焙烧矿溶出赤泥沉降性能的影响;利用SEM ,XRD 技术对焙烧矿溶出赤泥的表观形貌、物相组成变化进行分析,并对焙烧矿赤泥沉降性能变化机理做了进一步的探讨.实验结果表明:焙烧预处理使赤泥的表观形貌更加疏松多孔,使矿石中的针铁矿转化为憎水的赤铁矿,提高了赤泥的沉降性能;焙烧矿过于疏松会导致溶出赤泥严重细化,使赤泥沉降性能大为降低.与马弗炉焙烧相比,旋转管式炉焙烧矿溶出赤泥的沉降性能更好.关 键 词:高硫铝土矿;焙烧;赤泥;沉降性能

中图分类号:TF 803.21 文献标识码:A 文章编号:100523026(2009)022*******

On the Settling Perform ance of R ed Mud from Preroasted High 2

Sulf ur B auxite

L ΒGuo 2z hi ,ZHA N G Ti ng 2an ,B A O L i ,DO U Zhi 2he

(School of Materials &Metallurgy ,Northeastern University ,Shenyang 110004,China.Corres pondent :L ΒGuo 2zhi ,E 2mail :jiaojie0530@https://www.doczj.com/doc/895507762.html, )

Abstract :The high 2sulfur bauxite was preroasted in rotary tube furnace and muffle furnace to investigate the effect of roasting temperature on the settling performance of red mud digested from roasted high 2sulfur bauxite.The changes in apparent morphology and phase composition were analyzed and discussed by SEM and XRD ,as well as the changing mechanism of the settling performance of red mud.Experimental results indicated that preroasting process makes the apparent morphology of red mud looser and more porous and enables the geothite in bauxite ore to transform into hematite to improve the settling performance of red mud.The overloosened ore after roasting will cause the red mud to be excessively fine ,thus making the settling performance of red mud poor to a great https://www.doczj.com/doc/895507762.html,paring the digested sludge from the preroasted ore in muffle furnace to the digested sludge from that in rotary tube furnace ,the latter has better settling performance.

K ey w ords :high 2sulfur bauxite ;roasting ;red mud ;settling performance

在氧化铝生产中,赤泥的沉降分离是一个非常重要的环节,它影响着氧化铝的产能、品质及效益.国内外对于铝土矿焙烧预处理、氧化铝拜尔法溶出赤泥的沉降性能、机理以及赤泥综合利用都做过很多研究[1-10],但对于铝土矿焙烧预处理对赤泥沉降性能的影响报道较少.本文考察了焙烧预处理对拜尔法溶出赤泥的沉降性能、表面结构、物相组成等方面的影响,较为系统地研究了焙烧预处理影响铝土矿溶出赤泥的沉降变化的机理.

1 实 验

1.1 原 料

实验所用铝土矿为国内某高硫型一水硬铝石矿,经破碎研磨至所需粒度,矿石主要化学成分

(质量分数,%)为:Al 2O 359.16,SiO 27.15,Fe 2O 312.68,S 1.82.

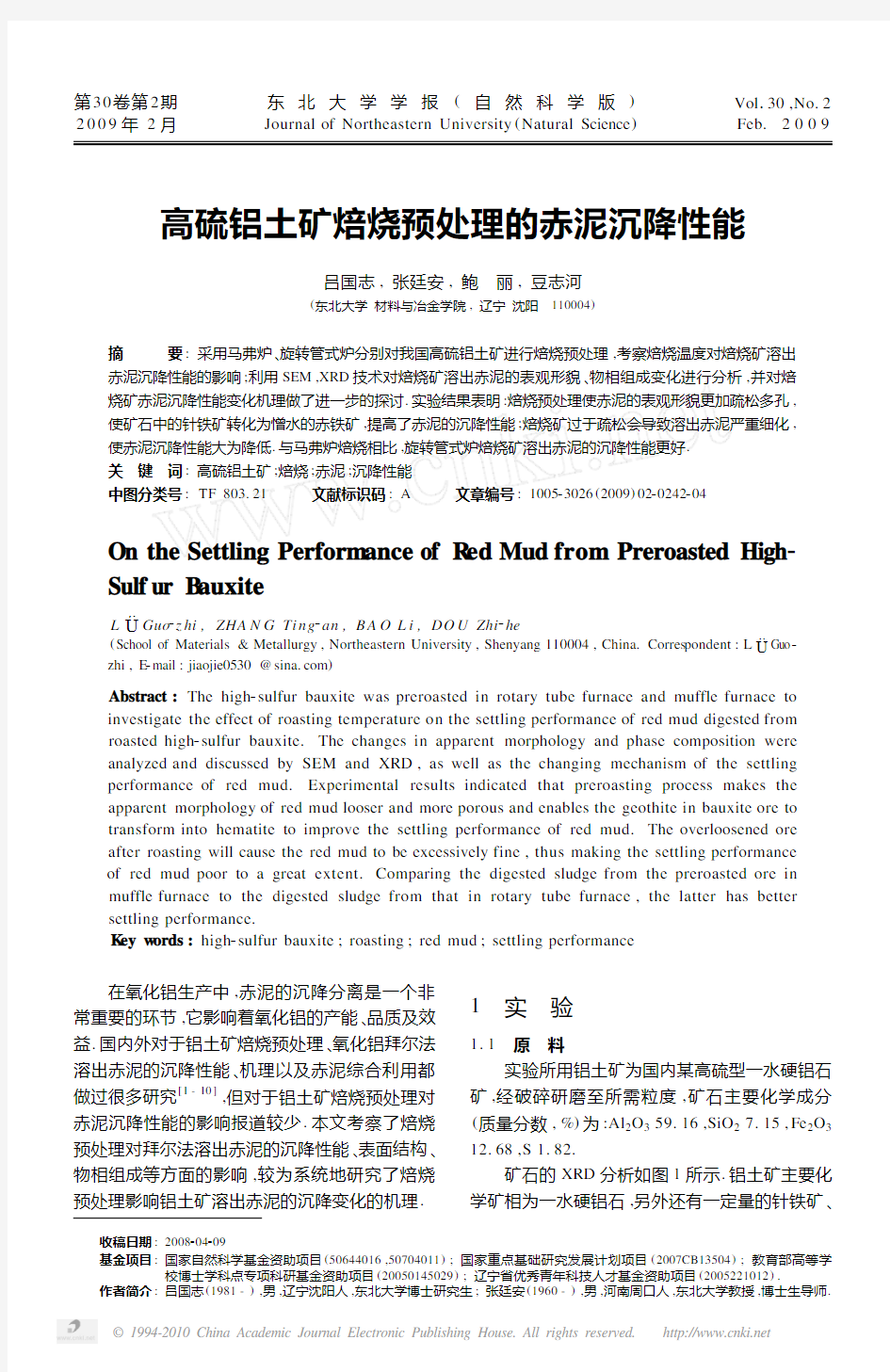

矿石的XRD 分析如图1所示.铝土矿主要化学矿相为一水硬铝石,另外还有一定量的针铁矿、

高岭石、黄铁矿,其中硫主要存在于黄铁矿(FeS 2)中

.

图1 铝土矿样的XRD 谱Fig.1 XRD pattern of bauxite sample

实验用的溶出液由国内某铝厂的种分母液和

氢氧化钠(分析纯)及氢氧化铝(分析纯)配制而成:Na 2O k (铝酸钠溶液中的苛性碱、与氧化铝反应生成铝酸钠的Na 2O 、以NaOH 形式存在的游离Na 2O )221g/L ,Na 2O T (Na 2O C +Na 2O k ,Na 2O C 是指以Na 2CO 3形式存在的Na 2O )239g/L ,Al 2O 3125g/L.

絮凝剂的配置:采用某铝厂提供的NACLO 絮凝剂,溶于3g/L 的碱液中,在温度为30~40℃的水浴中加热,缓慢溶解,制成所需浓度的NACLO 溶液.1.2 实验过程

焙烧实验:使用SZK13型旋转管式炉和SX2-5-12型马弗炉分别对该铝土矿进行焙烧实验;

按照不同焙烧温度对铝土矿进行焙烧,其中焙烧时间确定为1h ,考察不同焙烧温度(500,600,

700,750,800℃

)下焙烧矿在溶出温度为200℃、溶出时间为1h 的条件下溶出赤泥的微观结构变化情况和物相转变情况.

拜尔法溶出实验:使用WHFS -1型反应釜对原矿与焙烧矿进行拜尔法溶出实验,溶出时间确定为60min ,石灰添加量为5%.

溶出矿浆沉降性能实验:在恒温水浴槽中进行.采用WMZK -01温度仪控制温度.将溶出赤

泥稀释到一定浓度,加入到100mL 量筒内,放入水浴温度为80℃的水浴槽内,按要求向溶出液中加入规定数量的絮凝剂,同时用玻璃棒搅拌1min 后,计算沉降时间,并每隔一定时间记录一侧泥浆层高度.

2 结果与讨论

2.1 溶出赤泥表观形貌分析

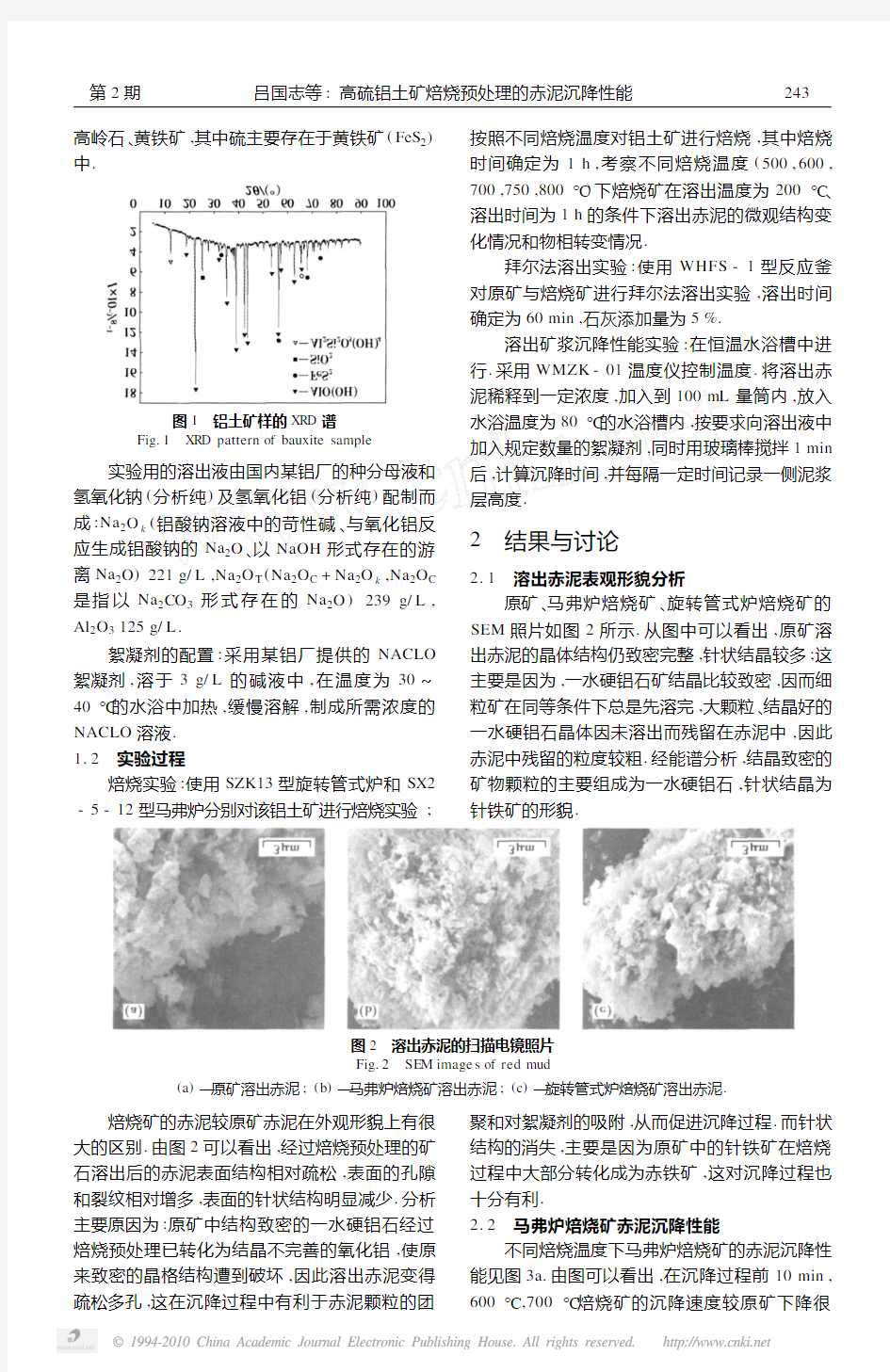

原矿、马弗炉焙烧矿、旋转管式炉焙烧矿的SEM 照片如图2所示.从图中可以看出,原矿溶出赤泥的晶体结构仍致密完整,针状结晶较多;这主要是因为,一水硬铝石矿结晶比较致密,因而细粒矿在同等条件下总是先溶完,大颗粒、结晶好的一水硬铝石晶体因未溶出而残留在赤泥中,因此赤泥中残留的粒度较粗.经能谱分析,结晶致密的矿物颗粒的主要组成为一水硬铝石,针状结晶为针铁矿的形貌

.

图2 溶出赤泥的扫描电镜照片Fig.2 SE M image s of red mud

(a )—原矿溶出赤泥;(b )—马弗炉焙烧矿溶出赤泥;(c )—旋转管式炉焙烧矿溶出赤泥.

焙烧矿的赤泥较原矿赤泥在外观形貌上有很

大的区别.由图2可以看出,经过焙烧预处理的矿石溶出后的赤泥表面结构相对疏松,表面的孔隙和裂纹相对增多,表面的针状结构明显减少.分析主要原因为:原矿中结构致密的一水硬铝石经过焙烧预处理已转化为结晶不完善的氧化铝,使原来致密的晶格结构遭到破坏,因此溶出赤泥变得疏松多孔,这在沉降过程中有利于赤泥颗粒的团

聚和对絮凝剂的吸附,从而促进沉降过程.而针状结构的消失,主要是因为原矿中的针铁矿在焙烧过程中大部分转化成为赤铁矿,这对沉降过程也十分有利.2.2 马弗炉焙烧矿赤泥沉降性能

不同焙烧温度下马弗炉焙烧矿的赤泥沉降性能见图3a.由图可以看出,在沉降过程前10min ,600℃,700℃焙烧矿的沉降速度较原矿下降很

3

42第2期 吕国志等:高硫铝土矿焙烧预处理的赤泥沉降性能

多,其中600℃焙烧矿溶出赤泥沉降速度最慢,

500℃焙烧矿溶出赤泥沉降前5min 速度低于原矿,5min 后优于原矿,750℃,800℃焙烧矿溶出赤泥沉降速度明显优于原矿.10min 后,焙烧矿溶出赤泥的沉降速度均高于原矿.

2.3 旋转管式炉焙烧矿赤泥沉降性能

不同焙烧温度下旋转管式炉焙烧矿的赤泥沉降性能见图3b.由图可以看出,在沉降过程前10min ,600℃焙烧矿的溶出赤泥沉降速度略低于原矿,

其他焙烧矿溶出赤泥速度均较原矿有所提

图3 不同温度旋转管式炉焙烧矿赤泥沉降速度

Fig.3 Settling curve of red mud at different roasting temperature s

(a )—马弗炉;(b )—旋转管式炉.

高.10min 后,所有焙烧矿溶出赤泥沉降速度均高

于原矿.

3 沉降机理分析

铝土矿溶出的赤泥在沉降过程中,影响较大的

两个因素是赤泥粒度和赤泥中铁矿物的存在形态.

经X 射线分析(图4)可知,原矿溶出赤泥中仍含有少量的针铁矿,经过焙烧预处理后,矿石中的大部分针铁矿经高温加热发生脱水氧化反应生成具有憎水性能的赤铁矿,这可以改善赤泥的沉降性能

.

图4 溶出赤泥的XRD 谱Fig.4 XRD pattern of red mud

(a )—原矿;(b )—焙烧矿.

在焙烧过程中,铝土矿表面出现孔隙和裂纹,

在600℃焙烧条件下,这种现象尤为明显.由于这种孔隙和裂纹的存在,在溶出过程中,铝土矿与碱液的接触面积增大.使用氮吸附法测定的焙烧矿比表面积结果如表1.

表1 焙烧矿样比表面积

Table 1 Specific surface area of roasted ore sample s

m 2/g 原矿

500℃600℃700℃750℃800℃0.927

5.172

6.112

4.864

4.323

3.541

赤泥沉降过程中,需要细的赤泥粒子聚结成

大颗粒以克服液体阻力,但矿石在焙烧过程中,由

于脱水和相变而产生的孔隙和裂纹增多,使焙烧矿溶出赤泥细化现象严重,赤泥沉降性变差.由表1可知,600℃焙烧矿比表面积最大,因此600℃

焙烧矿溶出赤泥细化现象最严重.图5为原矿与焙烧矿溶出赤泥粒度分布.

由图5可知,600℃焙烧矿较原矿赤泥细化很多,而500℃,750℃焙烧矿溶出赤泥较原矿细化并不严重.由于焙烧预处理可使矿石中针铁矿完全转变为赤铁矿,使赤泥沉降性能有所提高,因此500℃,750℃赤泥沉降性能均较原矿有所提高.与马弗炉焙烧矿相比,旋转管式炉焙烧矿的颜色更红.因此可以推断:旋转管式炉焙烧矿中针铁

4

42东北大学学报(自然科学版) 第30卷

矿向赤铁矿的晶型转变更完全,故经过旋转管式炉焙烧预处理的铝土矿的赤泥沉降性能要优于马弗炉焙烧矿

.

图5 不同温度焙烧矿溶出赤泥粒度分布

Fig.5 Particle size of dige sted red mud from roasted ore

(a )—原矿;(b )—500℃焙烧矿;(c )—600℃焙烧矿;(d )—750℃焙烧矿.

4 结 论

1)焙烧预处理对溶出赤泥的沉降性能有很

大影响.焙烧预处理使赤泥的表观形貌更加疏松

多孔,这有利于赤泥颗粒的团聚和对絮凝剂的吸附,对沉降过程是有利的.

2)焙烧预处理可以使矿石中的针铁矿转化为赤铁矿,使赤泥沉降性能有所改善.旋转管式炉焙烧矿中针铁矿的转化更完全.

3)焙烧温度为600℃时,因为焙烧矿中孔隙和裂纹过多而导致溶出赤泥严重细化,使赤泥沉降性能大为降低,其中马弗炉焙烧矿更明显.因此,焙烧预处理应在适当的焙烧条件下进行.

参考文献:

[1]

Liu Y ,Lin C X ,Wu Y G.Characterization of red mud derived from a combined Bayer process and bauxite calcination method[J ].Journal of Haz ardous M aterials ,2007,146(1/2):255-261.

[2]Hulston J ,Kretser R G ,Scales P J.Effect of temperature on the dewaterability of hematite suspensions[J ].International

Journal of Mi neral Processi ng ,2004,73(2/3/4):269-

279.

[3]

曹文仲,钟宏,田伟威,等.赤泥矿物表面电性与高分子官能团选择絮凝[J ].有色金属,2006,58(1):72-74.

(Cao Wen 2zhong ,Zhong Hong ,Tian Wei 2wei ,et al .Surface electro 2chemical performance of mud 2mineral from alumina production and selective flocculation with polymer functional group[J ].Nonf errous Metals ,2006,58(1):72-74.)

[4]Chvedov D ,Ostap S ,Le T.Surface properties of red mud particles from potentiometric titration [J ].

Colloi ds and

S urf aces A :

Physicochemical and Engi neeri ng Aspects ,

2001,182(1/2/3):131-141.

[5]

Li L Y.A study of iron mineral transformation to reduce red mud tailings[J ].W aste M anagement ,2001,21(6):525-534.

[6]

Li L Y ,Rutherford G K.Effect of bauxite properties on the settling of red mud [J ].International Journal of Mi neral

Processi ng ,1996,48(3/4):169-182.

[7]

余峰涛,陈跃,尹中林.拜尔法赤泥的沉降分离过程初探

[J ].有色金属:冶炼部分,2006(1):26-29.

(Yu Feng 2tao ,Chen Yue ,Y in Zhong 2lin.Study on settling and separating of Bayer process red mud [J ].Nonf errous

Metals :Ext ractive Metall urgy ,2006(1):26-29.)

[8]Pejcinovic N ,Nguyen T ,Frost R.Effect of surfactants on bauxite residues suspensions viscosity [J ].

Colloi ds and

S urf aces A :

Physicochemical and Engi neeri ng Aspects ,

2007,292(1/2/3/4/5):21-26.

[9]

Kalkan E.Utilization of red mud as a stabilization material for the preparation of clay liners[J ].Engi neeri ng Geology ,2006,87(3/4):220-229.

[10]

J ústiz 2Smith N ,Buchanan V E ,Oliver G.The potential application of red mud in the production of castings [J ].

M aterials Science and Engi neeri ng ,2006,420(1/2):250-

253.

5

42第2期 吕国志等:高硫铝土矿焙烧预处理的赤泥沉降性能

错误!未找到索引项。 第一章概述 (1) 第一节装置概况 (1) 第二节硫酸及硫氧化物的性质 (2) 第三节工艺流程及其控制特点 (14) 第二章硫铁矿制酸主要工艺原理 (23) 第一节沸腾焙烧工艺原理 (23) 第二节炉气净化工艺原理 (31) 第三节三氧化硫吸收工艺原理 (40) 第四节二氧化硫转化的工艺原理 (47) 第五节循环水工艺原理 (50) 第一章概述 第一节装置概况 江西铜业集团化工有限公司老系统硫酸装置设计生产能力为10万吨/年,以德兴铜矿副产硫精矿为原料,采用氧化焙烧,干法除尘,稀酸酸洗净化和两转两吸接触法制酸工艺。 本装置还具有高回收率和低“三废”排放等优点。总硫回收率期望值可达97%(保证值为96.0%以上),工艺流程采用了二转二吸制酸工艺,“3+1”四段转化,提高硫的利用率,使尾气中SO2及硫酸雾的排放指标低于《大气污染物综合排放标准》,净化工段20%稀酸外运到大山厂和泗州厂做为选矿药剂使用,不外排;硫酸钡烧渣是优质铁精矿,直接销售给钢铁厂,达到综合利用的目的。鼓风机噪音采用消声、隔声及不设固定岗位等有效措施。 本装置技术新、可靠性高,采用以下具有成功业绩的最新技术:DCS 控制系统;阳极保护管壳式酸冷器;二吸塔用高效除雾器控制尾气排放带出酸沫等。

现在建设的江西铜业(德兴)60万吨/年硫铁矿循环经济项目一期工程规模为30万吨/年,项目建成后,年产98%工业硫酸25万吨,105%发烟硫酸15万吨,优质铁精粉18.2万吨,余热发电量7800万度。计划于2012年6月竣工投产。 第二节硫酸及硫氧化物的性质 1 硫酸的物理性质 硫酸的分子量为98.078,分子式为H2SO4。从化学意义上讲,是三氧化硫与水的等摩尔化合物,即SO3·H2O。 在工艺技术上,硫酸是指SO3与H2O以任何比例结合的物质,当SO3与H2O的摩尔比≤1时,称为硫酸,它们的摩尔比﹥1时,称为发烟硫酸。 硫酸的浓度有各种不同的表示方法,在工业上通常用质量百分比浓度表示。 硫酸的主要物理性质为: 20℃时密度g/cm3 1.8305 熔点℃10.37+0.05 沸点℃ 100% 275+5 98.479%(最高) 326+5 气化潜热(326.1℃时),KJ/mol 50.124 熔解热(100%), KJ/mol 10.726 比热容(25℃), J/(g k) 98.5% 1.412 99.22% 1.405 100.39% 1.394 1.1 外观特性 浓硫酸是无色透明液体,能与水或乙醇混合,暴露在空气中迅速吸收空气中的水份。

*硫铁矿制酸工艺流程* *该 装 置以固体硫铁矿为原料,采用沸腾焙烧,中压余热锅炉回收高温热能发电,干法收尘,带电除尘的稀酸洗封闭净化和“3+2”五段转化两转两吸工艺流程。硫酸生产工艺流程图见图2-1所示。 破碎 干燥器 块矿 空气 煤 硫精矿 热风炉 除尘 尾气排放 沸腾炉 空气 SO 2炉气 废热锅炉 旋风除尘、电除尘 增湿器 炉渣 蒸汽发电 冷却、洗涤塔 净化、电除雾 循环酸 废酸送磷铵工段 酸泥送污水处理站 干燥塔 SO 2鼓风机 二转二吸 尾气吸收 成品硫酸 尾气放空

年产12万吨硫酸生产工艺主要由原料工段、焙烧工段、净化工段、干吸工段、转化工段、贮酸工段组成。 (1)原料工段 a、原料硫精矿运入装置内,先堆放于露天堆场,再用铲车运入矿库,用桥式抓斗起重机将原料抓入贮斗内,经皮带给料机均匀加入回转干燥机进行干燥,干燥后的原料含水6%,进入链式破碎机粉碎,并经筛分后送入库内堆放。 b、用桥式抓斗起重机将干燥破碎好的硫精砂抓入成品贮斗,由圆盘给料机均匀加入皮带机,再由皮带栈桥送到焙烧工段沸腾炉加料贮斗。 (2)焙烧工段 沸腾炉加料斗中的矿粉,由皮带加料机送入沸腾炉焙烧。焙烧产生的SO2炉气温度达900~930℃,该炉气经余热锅炉后温度降至400℃左右。在锅炉中产生的中压过热蒸汽,送往汽轮发电机发电。炉气从余热锅炉出来,进入旋风除尘器,经旋风降尘后进入电除尘器进一步除尘。电除尘器除尘效率可达99%。炉气经除尘后含尘0.2g/Nm3左右,温度300~350℃进入净化工段。沸腾炉排出的矿渣,余热锅炉,旋风除尘器排出的矿尘都经冷却滚筒冷却后,与电除尘器排出的矿尘,一并用埋刮板输送机输送到矿渣增湿器,喷入水使矿渣降温增湿,再由胶带输送机送往贮仓。 焙烧硫铁矿所需空气由沸腾炉鼓风机送入。

第一章概述 第一节装置概况 江西铜业集团化工有限公司老系统硫酸装置设计生产能力为10万 吨/年,以德兴铜矿副产硫精矿为原料,采用氧化焙烧,干法除尘,稀酸酸洗净化和两转两吸接触法制酸工艺。 本装置还具有高回收率和低―三废‖排放等优点。总硫回收率期望值可达97%(保证值为96.0%以上),工艺流程采用了二转二吸制酸工艺,―3+1‖四段转化,提高硫的利用率,使尾气中SO2及硫酸雾的排放指标低于《大气污染物综合排放标准》,净化工段20%稀酸外运到大山厂和泗州厂做为选矿药剂使用,不外排;硫酸钡烧渣是优质铁精矿,直接销售给钢铁厂,达到综合利用的目的。鼓风机噪音采用消声、隔声及不设固定岗位等有效措施。 本装置技术新、可靠性高,采用以下具有成功业绩的最新技术:DCS 控制系统;阳极保护管壳式酸冷器;二吸塔用高效除雾器控制尾气排放 带出酸沫等。 现在建设的江西铜业(德兴)60万吨/年硫铁矿循环经济项目一期工程规模为30万吨/年,项目建成后,年产98%工业硫酸25万吨,105%发烟硫酸15万吨,优质铁精粉18.2万吨,余热发电量7800万度。计划于2012年6月竣工投产。 第二节硫酸及硫氧化物的性质 1 硫酸的物理性质 硫酸的分子量为98.078,分子式为H2SO4。从化学意义上讲,是三氧化硫与水的等摩尔化合物,即SO3·H2O。 在工艺技术上,硫酸是指SO3与H2O以任何比例结合的物质,当SO3与H2O的摩尔比≤1时,称为硫酸,它们的摩尔比﹥1时,称为发烟硫酸。

硫酸的浓度有各种不同的表示方法,在工业上通常用质量百分比浓度表示。 硫酸的主要物理性质为: 20℃时密度g/cm3 1.8305 熔点℃10.37+0.05 沸点℃ 100% 275+5 98.479%(最高) 326+5 气化潜热(326.1℃时),KJ/mol 50.124 熔解热(100%), KJ/mol 10.726 比热容(25℃), J/(g k) 98.5% 1.412 99.22% 1.405 100.39% 1.394 1.1 外观特性 浓硫酸是无色透明液体,能与水或乙醇混合,暴露在空气中迅速吸收空气中的水份。 发烟硫酸是无色或微有颜色的粘稠状液体,敞口则挥发窒息性三氧化硫烟雾。 1.2化学组成 分子量:98.08 O 分子式:H2SO4‖ 分子结构:HO-S -OH ‖ O 1.3密度 100%H2SO4在20℃时的密度为1.8305g/cm3,同一温度下,硫酸溶液的密度首先随它的浓度增加而增加,当浓度达到98.3%时其密度达到

低品位铝土矿悬浮态焙烧碱浸预脱硅试验研究焙烧脱硅,将铝土矿中高岭石经焙烧热分解形成无定形氧化硅和松散铝硅尖晶石,再通过碱浸脱硅,能有效提高一水硬铝石-高岭石型低品位铝土矿的铝硅比(A/S)。本文以河南某地的铝土矿样品为研究对象,在完成矿物分析和热力学试验研究的基础上,利用悬浮态焙烧快速反应器对其展开悬浮态焙烧试验,对焙烧矿进行了矿物相分析和碱浸脱硅试验,采用正交试验极差(交互)分析和方差分析对焙烧矿碱浸脱硅条件进行了优化,确定了试验条件下焙烧矿的最佳浸出条件;通过动力学研究,获得了悬浮态焙烧矿的碱浸脱硅动力学方程参数,同时确定碱浸温度与脱硅率之间的关系。 试验研究的结果如下:悬浮态焙烧试验结果表明:悬浮态快速焙烧对一水硬铝石-高岭石型低品位铝土矿中的二氧化硅的活化作用显著,同时也提高了氧化铝的活性,结合碱浸脱硅效果,分析确定出焙烧温度为1030±5℃,铝土矿样品经此条件焙烧,其中的高岭石转变为无定形二氧化硅和松散型的铝硅尖晶石,这两种物质中的二氧化硅在碱液中更易于浸出。悬浮态焙烧矿碱浸脱硅单因素试验、正交试验极差(交互)分析以及正交试验方差分析结果表明:碱浸条件对焙烧矿脱硅效果影响的主要因素有碱浸温度、碱浸浓度和液固比,此外碱浸时间和搅拌速度对脱硅率、氧化铝损失率以及A/S的提高也有一定影响,而碱浸条件之间交互效应不明显。 考虑过高的液固比会导致生产过程中母液循环量过大,同时结合正交试验极差(正交)和方差分析结果,试验条件下的最佳碱浸条件为A4B1C4D1 (T=100℃,t=30min,c=125g/l,l/s=4ml/g)。碱浸动力学分析结果表明:悬浮态焙烧矿碱浸过程由固膜扩散控制,其动力学方程为:t=knks[1-2η/3-

焙烧岗位操作法 一、岗位任务和所属范围 1.岗位任务: (1)按规定指标进行操作,维护好所管设备。 (2)保证下料均匀、稳定,烟道、除尘设备不堵、不漏,做到“有堵必通”,“有漏必堵”。(3)保证气浓合格、稳定、烧出率高、取样认真、原始记录准确齐全。 (4)总的要求达到“一稳”,“二勤”,“三不”,“四及时”。 一稳:气浓稳定。 二勤:勤检查、勤调节。 三不:不出黑渣、不出黑灰、不冒正压。 四及时:操作变化及时联系,气浓波动及时调节,跑、冒、滴、漏及时处理,烟道下灰不畅及时捣通。 2.所属范围: 下列设备炉工管理: 矿斗、、炉子、风机、、电气设备。 二、工艺流程(见附图四) 原料经1、2#皮带送至矿斗,由园盘加料入炉,空气自风机送来,在沸腾炉内焙烧产生二氧化硫炉气和灰渣。 炉气经余热锅炉除热后两级旋风除尘经一次尘斗,入二台电尘器,自电收尘器出来入二次尘斗,去净化工序。矿尘、矿渣经回收设备回收、增湿,打入灰渣储仓由火车运出厂。 三、主要设备技术特性 1.矿斗:φ3000,H=5420,V=23米3 2.园盘:φ3000 电机13Kw,调速范围:1250~2500转/分 3.沸腾炉: φ6500/φ8500,H=20880,沸腾层面积33米2 生产能力:400吨/天,焙烧强度12.1吨/天 沸腾高度:1200~1500毫米 床速:1~1.16米/秒风量:28600标米3/时 炉气停留时间:12秒,二次风量:5050标米3/时 风帽孔速:34.5米/秒(φ5—8侧孔) 4.空气鼓风机: 型号:D500—12,Q=30000米3/时,H=2300毫米水柱。 附电机:290Kw 3000伏/6000伏,2950转/分。 5.一级旋风除尘器: 型号:UH—24型,2—φ2000,H=15864。 6.二级旋风除尘器:

我国铝土矿资源特点及溶出技术发展趋势 王一雍、张廷安、陈霞、王艳利 (东北大学材料与冶金学院沈阳 110004 ) 摘要:我国铝土矿多为一水硬铝石矿,资源丰富,且高硅高铝,但铝硅比低,氧化铝溶出性能差,碱耗、能耗高,生产成本高。我国现行的氧化铝生产方法已愈益不适应目前的资源状况及日益竞争的国际环境。本文对不同的强化溶出方法进行了技术上的分析,并针对我国一水硬铝石矿的特点,重点阐明了采用后加矿增溶溶出技术、微波加热技术、生物浸出技术进行强化溶出的优势所在及技术上的可行性了。 关键词:铝土矿;一水硬铝石;强化溶出;增溶溶出技术 1.我国铝土矿资源特点及存在的问题 我国铝土矿资源储量丰富,截止到2001年底,我国铝土矿储量5.06亿t,基础储量6.74亿t。资源量18亿t,居世界第五位,其中广西、贵州、河南、广西、山东五省区占全国总储量的85.5%。但我国铝土矿类型以一水硬铝石型为主,约占总储量的98%以上,而三水铝石型铝土矿仅在海南、广西、福建、台湾等省区有分布。 表1 中国主要铝土矿产地的矿石特征 省份Al2O3含量 (%)SiO2含量 (%) Fe2O3含量 (%) 平均铝硅比 (%) 占全国总储量 (%) 广西58~60 5~6 15~17 9.9 12.8 贵州67~68 8.8~11.1 2.2~3.0 6.1~7.8 18.1 河南64~71 7.5~13.7 3.0~5.1 4.7~9.4 26.0 广东54~61 15~22 5~9 3.7~3.9 3.8 广西63~65 11~13 2~3 5.0~6.0 26.0 由表1可以看出我国的铝土矿具有高硅、高铝、低铁的特点,铝硅比偏低,约在4~6之间,其中的主要含铝矿物为一水硬铝石,这是一种难浸出的矿物,用传统的拜耳法处理这类矿石时,要求溶出温度高,使用的碱液浓度也高,因而生产上采用的工艺条件比用三水铝石或一水软铝石为原料时苛刻。这给拜耳法系统的溶出,分解、蒸发等重要工序的技术和装备带来了一系列困难。 随着氧化铝工业和其他需用铝土矿工业的快速发展,我国铝土矿资源,特别是优质资源的短缺,已充分显现出来。按目前的生产需求估算,我国每年需消耗的铝土矿多达1000多万t,其中大多是优质矿或次优质矿。目前优质铝土矿供需矛盾十分突出,矿山均不同程度出现了贫化趋势,特别是河南等地的高铝矿已濒临枯渴,众多用户争先采购有限的优质资源。我国铝土矿资源基础储量中80%以上为中低品位矿,目前高品位优质铝土矿平均服务年限少于10年。如果

以硫磺替代硫铁矿焙烧生产硫酸实践 发表时间:2019-06-05T18:05:15.127Z 来源:《建筑学研究前沿》2019年3期作者:王彦久 [导读] 介绍了硫铁矿制酸装置利用硫磺替代硫铁矿制酸的三种焙烧方法;结合三种焙烧方法的各自特点提出生产运行中采取的技术措施,并对运行中易出现的问题提出预防和解决方案,对硫磺储存的安全问题也采取了相应的技术措施。 黑龙江龙新化工有限公司黑龙江安达 151400 摘要:介绍了硫铁矿制酸装置利用硫磺替代硫铁矿制酸的三种焙烧方法;结合三种焙烧方法的各自特点提出生产运行中采取的技术措施,并对运行中易出现的问题提出预防和解决方案,对硫磺储存的安全问题也采取了相应的技术措施。 关键词硫磺;硫铁矿;焙烧;储存;硫酸 1、以硫磺替代硫铁矿制酸的焙烧方法 1.1硫磺与矿渣掺混焙烧法 硫磺与矿渣混用作沸腾炉的入炉料,通过调节矿渣的掺兑量,将入炉料的含硫配制在略高于硫铁矿制酸时入炉料含硫的水平,以控制沸腾炉的炉温。然后通过沸腾炉圆盘给料机对沸腾炉适量、均衡加料,同时沸腾炉出渣口保持连续出渣以保持炉内物料的稳定,确保稳定炉底压力。 1.2沸腾炉纯烧硫磺焙烧法 原料硫磺(粒径在5mm以下)经过沸腾炉圆盘给料机向沸腾炉均衡,适量加入,停止排渣。运行过程中沸腾炉炉内的物料颗粒会出现爆裂,物料内的细小粉尘会被沸腾炉的出口气体带走,当带走的粉尘达到一定量时会表现出沸腾炉炉底压力下降,需定期向沸腾炉内补充矿渣来维持炉底压力的稳定。 1.3硫铁矿掺入硫磺焙烧法 在硫铁矿中掺入硫磺,硫磺的掺烧比例以10%—70%不等,而后通过调节硫铁矿烧渣的加入量将沸腾可的入炉料含硫调整至所需的适宜数值。 2 三种焙烧法的技术要点及常见事故的预防和处理 2.1硫磺与矿渣掺混焙烧法 该焙烧法与硫铁矿制酸相近,二种焙烧法可维持相同的沸腾炉焙烧温度。由于粉末硫磺的堆积密度一般在1.0kg/L左右,在相同的焙烧条件下,较小的堆积密度使硫磺相对于硫铁矿更容易带到沸腾炉的上部空间去燃烧,硫酸装置在采用硫铁矿制酸时沸腾炉的过渡段和扩大段从不出现结“灰瘤子”,而以硫磺替代硫铁矿制酸时则频繁出现。为避免沸腾炉上不出现“灰瘤子”,应该注意以下几点: ①、硫磺的水分控制在w(H2O)5%—10%为佳。 ②、操作中宜适当加大沸腾炉二次风的开启量以改善沸腾炉上部空间的燃烧环境。 ③、操作中沸腾炉的炉底压力应适当提高,以减少带到沸腾炉上部空间燃烧的含硫物质量。如硫铁矿制酸时,沸腾炉的炉底压力为 11KPa,采用硫磺与矿渣掺混焙烧法时炉底压力可控制在14KPa。 2.2沸腾炉纯烧硫磺焙烧法 2.2.1该焙烧法与第一种焙烧法主要不同点有: ①、沸腾炉入炉料w(S)在99%,而第一种焙烧法沸腾炉入炉料含硫仅略高于硫铁矿制酸时的入炉料含硫。因此,比如同样10%的操作波动,采用本法时的沸腾炉入炉料绝对含硫波动是w(S)9.9%,而采用第一种焙烧法时的沸腾炉入炉料绝对含硫波动一般为w(S)4%左右,因此需要保持更高的沸腾炉加料操作精度来维持沸腾炉操作以及系统生产的稳定。 ②、沸腾炉内出现疤块或者大颗粒等因为沸腾炉不排渣而具有积累性。当积累到一定的程度,若粒径与风速不相适应就会出现分层现象。粗粒向底层沉积,沸腾层底层温度下降,细粒浮向表层,沸腾炉下料口“正压”,炉内的流态化状况恶化。因操作不当炉内发生大颗粒沉积以及因此熄炉的几率会有所增加。 2.2.2操作要点 ①、保证沸腾炉入炉硫磺含硫量的稳定。 ②、建议硫磺颗粒均匀(5mm×5mm以下),避免大颗粒硫磺直接进入沸腾炉。 ③、硫磺的入炉料w(H2O)最好维持在5%—10%。如果硫磺的水分过大有堵塞沸腾炉加料口的可能;如果硫磺的水分太低则容易因为物料松散大量的粉尘未落入沸腾层即被带走从而在沸腾炉的上部空间燃烧,并与同一区域的矿尘作用在沸腾炉过渡段和扩大段结“灰瘤子”。当灰瘤子粘结到一定量时因自重加大会发生塌灰。 ④、沸腾层内的烧渣颗粒在高温下会出现爆裂,随着时间的推移越来越多的大颗粒会变成细小的粉尘带出炉外。而随硫磺带入的杂质不足以弥补粉尘的带出并减少到一定的量是沸腾炉的炉底压力会出现下降。此时就需要向炉内补充矿渣。为减少烧渣的补入量和延长补入间隔,建议矿渣的粒径以3mm×3mm左右为佳并尽可能避免混入粉尘。 ⑤、适当地提高沸腾炉的焙烧强度可改善沸腾炉的沸腾层内物料的沸腾状况,减少大颗粒沉积。 ⑥、适当提高沸腾炉的炉底压力和适度增加沸腾炉的二次风风量。 ⑦、利用沸腾炉的冷灰孔及时排出大颗粒以免因此造成停炉。在沸腾炉排出冷灰时,炉底压力会出现下降。向外排放冷灰前,沸腾炉炉内焙烧要保持富氧环境,避免弱氧环境下炉内结疤。 2.3硫铁矿掺烧硫磺焙烧法 与前两种焙烧方法相比,硫铁矿掺烧硫磺焙烧法更容易实现,友谊燃烧机理和堆积密度不同,掺烧硫磺后,易出现沸腾炉上部空间结灰瘤子的问题,可采用前述方法处理。 3、硫磺储存的安全问题 硫磺易燃,自燃温度为205℃;在大气中悬浮硫粉尘的爆炸下限浓度是35g/m3,爆炸上限浓度是1.4kg/m3。

铝土矿的选别与氧化铝的制备方法---阅微草堂 氧化铝的制备方法大致有:拜耳法(A/S>8-10)适合低硅比的三水铝石型、联合法(A/S=5-7)、烧结法(A/S=3.5-5) (A/S=铝硅比) 铝土矿主要资源分布:山西、河南、贵州、广西,储量世界第八 我国铝土矿主要矿石类型:主要为高硫、高硅低铝硅比一水硬铝石型。所以我国铝土矿选别工艺主要是有两大任务:脱硫和脱硅 脱硅选矿工艺(一):铝土矿脱硅按浮选可分为正浮选和反浮选 正浮选:浮选铝矿物的有效捕收剂有脂肪酸和磺酸盐类;调整剂有六偏磷酸钠、丹宁酸、焦磷酸钠、碳酸钠等。 试验研究表明:当矿石磨至-200目占95%,碳酸钠和硫化钠做为调整剂,水玻璃、六偏磷酸钠按比例配制做为抑制剂,用氧化石蜡皂做为捕收剂,浮选脱硅效果较好。 反浮选:是把高岭石、伊利石、叶腊石等含硅矿物和石英浮选成泡沫产品,由于入选粒度细、矿浆粘度大,导致分散剂、捕收剂耗量大,而且选别回收率低、铝土矿矿物损失大。 脱硅选矿工艺(二):化学法脱硅工艺有焙烧-氢氧化钠溶出脱硅法,氢氧化钠直接溶出-分选脱硅法,均采用氢氧化钠浓度低于20%的稀碱溶液处理,前者的缺点是焙烧作业能耗高,后者由于溶出矿浆浓度低,碱耗量较大。杨波[1]等人提出用高浓度碱常压高温浸取铝土矿脱硅技术,在氢氧化钠浓度50%,碱矿比2.5,浸出温度135℃,脱硅时间5~20min,获得铝土矿精矿A/S大于12。该法简化了整体氧化铝生产工艺,缩短了流程,有望使氧化铝生产成本大大降低。

脱硅选矿工艺(三):絮凝脱硅适用于细粒嵌布、含泥较多的一水铝石型铝土矿,将矿石细磨至-5μm占30%~40%,然后添加调整剂苏打和苛性钠、分散剂六偏磷酸钠,再使用聚丙烯胺聚合物进行选择性絮凝,使悬浮物和沉淀物分离。 铝土矿脱硫的方法:有浮选法、碱性铝酸盐溶液浮选法、电位调控浮选法、碱石灰烧结法、添加脱硫剂的氧化铝湿法除硫、焙烧法等。吕国志等人[2]提出高硫铝土矿的焙烧预处理除硫方法,原矿含硫1.82%,在焙烧温度750℃,焙烧时间60min的条件下,矿石含硫降至0.70%以下,符合氧化铝工业生产要求;焙烧矿在溶出温度为220℃左右时溶出1h,氧化铝溶出率高于97%,说明铝土矿焙烧法处理高 硫型铝土矿是可行的。硫元素以SO2的形式生成,直接排放会造成环境污染,若增加必要的处理设备设施,会造成设备成本提高。主要的含硫矿物是黄铁矿、磁黄铁矿,黄铁矿是分布最广泛的硫化物,易 于用浮选法选别,但黄铁矿在氧存在的条件下其表面会部分发生氧化,其可浮性大大降低。通过对河南西部某高硫铝土矿浮选除硫试验,含硫矿物进入泡沫产品,铝土矿留在矿浆中,含硫矿物的浮选受到矿浆碱度、矿浆浓度、矿石粒度、捕收剂用量和种类的影响较大,试验结果表明,用丁基钠黄药-丁基铵黑药做为捕收剂,合计用量在200~400g/t,起泡剂用量在30~35g/t,氢氧化钠作为矿浆碱度调整剂,PH=9.5~10.5之间,矿浆浓度15%~20%,入选粒度-150目占85%的条件下,一次精选精矿硫品位<0.40%,铝土矿含硫量符合工业要求,氧化铝回收率达89.5%。

硫铁矿和磁硫铁矿中硫S与铁Fe的含量与烧渣中铁Fe含量的关系 1.硫铁矿磁性焙烧的反应方程式:(前提条件是:Fe:S接近0.875) 3FeS 2+ 8O2= Fe3O4+ 6SO2 3x(56 + 64 )64 __________________ 120 矿中铁Fe含量 铁粉中铁Fe%=————————————————x100% 100 –(矿中含硫S-1)+矿中含硫S x 64 / 192 2.磁硫铁矿磁性焙烧的反应方程式:(前提条件是:Fe:S接近1.53) 3Fe7S8+ 38O2 = 7 Fe3O4 + 24 SO2 3x 392 +256) 7x64 ________ 648 矿中铁Fe含量 铁粉中铁Fe%=————————————————x100% 100 - (矿中含硫S-1)+矿中含硫S x 448 / 768 3.矿中Fe: S在0.875 - 1.53之间时: 例如:含硫S :43%、含铁Fe:41%时,要先计算Fe7S8和FeS2含量 设:Fe7S8含量X份、FeS 2含量Y分,则: 256X 64Y ________ + ______ = 43(1) 256X+345.6Y=27864 648 120 392X 56Y ________ + ____ = 41(2) 392X+302.4Y=26568 648120

硫铁矿份数Y=70.982, 磁硫铁矿份数X=16.897 硫铁矿中铁含量Fe:56/120x70.982= 33.125 磁硫铁矿中铁含量Fe: 392/648 x16.894 = 10.222 硫铁矿中铁Fe结合氧O2:33.125x64/(3x56) =12.619 磁硫铁矿中铁Fe结合氧O2:10.222 x(28x16)/(21x56)=3.894 考虑一个残硫,100份矿焙烧后得渣:100-42+12.619+3.894=74.51 即,一吨该矿焙烧后可得到745.1公斤干渣, 渣中铁Fe含量计算:41 % /0.7451 =55.026% 注:式中加黑加杠数值随矿中含硫含铁变化而变化。

1.不悔梦归处,只恨太匆匆。 2.有些人错过了,永远无法在回到从前;有些人即使遇到了,永远都无法在一起,这些都是一种刻骨铭心的痛! 3.每一个人都有青春,每一个青春都有一个故事,每个故事都有一个遗憾,每个遗憾都有它的青春美。 4.方茴说:“可能人总有点什么事,是想忘也忘不了的。” 5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。我们只说喜欢,就算喜欢也是偷偷摸摸的。” 6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。” 7.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。 8.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。 9.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。 铝土矿拜耳法 拜耳法主要是针对高铁三水铝石矿,先按拜耳法溶解矿石提取氧化铝,经选矿或酸溶从赤泥中回收铁。对于拜耳法溶出的研究已较为成熟,故研究多集中在从赤泥中回收铁。陈德和徐树涛将高铁三水铝土矿进行了拜耳法溶出-赤泥选铁研究,氧化铝的回收率可达53%~58%;赤泥配入还原煤和燃烧煤,进行成型干燥、还原焙烧、磁选,铁的回收率达到80%以上,得到的海绵铁粉可进行造球、炼钢使用;刘培旺等人采用湿式高梯度脉动磁选法处理某拜耳法赤泥,可得到TFe含量54%~56%的铁精矿,该铁精矿能用于高炉炼铁。陈世益对广西高铁三水铝石矿进行常压、低温和低碱浓度条件下溶出约10分钟,三水铝石矿溶出率高于90%,赤泥掺入煤粉经压团、干燥,进入回转窑还原焙烧,然后破碎、磁选、成型为海绵铁团块,产品的全铁品位和金属化率均高于90%,铁回收率大于85%。 拜耳法适合处理高铝硅比(A/S>7)的三水铝石矿,对原矿的品质要求高,且在高铁三水铝土矿中,Al2O3不仅以三水铝石形式存在,有时会夹杂有一水硬铝石和一水软铝石,而拜耳法常压浸出时只能溶出三水铝石形式存在的Al2O3,Al2O3浸出率较低,原矿中Al2O3在浸出过程中损失较大,而且无法分离固溶在Fe2O3中的Al2O3,导致铁精矿中Al2O3含量会较 高。 1.“噢,居然有土龙肉,给我一块!” 2.老人们都笑了,自巨石上起身。而那些身材健壮如虎的成年人则是一阵笑骂,数落着自己的孩子,拎着骨棒与阔剑也快步向自家中走去。 3.石村不是很大,男女老少加起来能有三百多人,屋子都是巨石砌成的,简朴而自然。 4.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。 5.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。 6.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。