搅拌反应器内复杂化学反应的计算流体力学模拟

许浩,王运东

清华大学化学工程系,北京(100084)

E-mail:wangyd@https://www.doczj.com/doc/814680414.html,

摘要:搅拌混合是化学工业中重要的单元操作之一,在反应体系属于混合过程控制步骤(反应速度相对较快),或是有副反应发生的情况下,混合过程就成为影响反应产率和选择性等的重要因素。本文以萘酚与对氨基苯磺酸重氮盐在稀水溶液中的耦合反应作为研究体系,采用计算流体力学(CFD)软件CFX5.6对搅拌反应器中的半间歇操作过程进行了数值模拟,研究了反应转化率随时间的变化规律。同时,研究了加料位置、搅拌桨转速和搅拌桨位置对反应过程的影响。研究表明,加强操作前期的混合对于降低副产物的生成,增加目标产物产率具有重要的意义。加料位置是影响混合程度,进而影响反应选择性和产率的重要因素。本研究方法还可以推广到其他反应体系,以实现对这些过程的模拟仿真。

关键词:搅拌混合,CFD,复杂化学反应,模拟仿真

1. 引言

搅拌混合是化工工业过程中最常见,也是最重要的单元操作之一,其主要目的是加速体系中传质或传热过程。搅拌混合是许多化学反应发生的前提条件,特别是在反应体系属于混合过程控制步骤(反应速度相对较快),或是有副反应发生的情况下,混合过程就成为影响反应产率、选择性等的重要因素。目前搅拌反应器的设计主要还停留在半经验的阶段。据统计,每年仅美国就有10~100亿美元损失在混合反应器的设计中[1]。因此,对反应器中的混合机理进行研究,为反应器的设计优化提供理论依据已成为一项非常紧迫的研究课题。

早期,人们研究反应器内混合状况时,一般将其简化为两种极端情况,完全混合状态(CSTR)和完全无返混状态(PFR),这两种理想情况虽然在实际生产情况下并不存在,但他们在反应器设计中仍有意义,他们给出了实际反应器中转化率的两个边界情况。对于介于二者之间的情况则主要通过物理示踪的实验方法来测反应器内物料的停留时间分布(RTD)曲线。

60年代到80年代,流体混合技术有了较快的发展,这期间的研究重点是通过实验研究搅拌桨在不同体系中的搅拌功率、混合时间等宏观量,由此积累设计经验,建立一些经验关联式来预测混合体系。1971年,Paul和Treybal通过实验研究了混合过程对竞争串联反应产率的影响[2]。之后,Bourne. J. R在混合的理论研究方面作了大量的工作。他和Hilber通过实验研究了搅拌反应体系中竞争串联反应的临界加料时间与釜体几何特性的关系,同时考察了加料时间和加料口数量对产率的影响[3]。他同Kut等人在常用的萘酚和对氨基苯磺酸重氮盐的反应的基础上,引入了扩展的反应系统,通过分光光度测定法表明该扩展系统适用于高能量耗散速率体系[4]。此外,他和Baldyga还分别对宏观和微观等不同尺度上的混合对反应的影响进行了研究[5]-[6],研究了体系粘度、加料装置等因素对搅拌反应器的影响[7]-[12]。一些研究者对搅拌釜内宏观特性进行充分的研究,可以给出定性化判据和标准。但其经验性较强,依赖于小规模实验结果,不能预测真实过程中各种场及搅拌釜内的过程特性,因此很难向几何参数、操作条件不同的过程推广。再者,宏观特性忽略了釜内流动的局部信息,而对于快速反应过程或粘质反应体系,反应进程主要取决于搅拌釜内的局部微观混合状态,不了解局部流动信息就不能掌握这类反应器设计的关键。对局部流动和混合信息的了解不仅有助于改善整个过程的产率,减少副产物,还能够指导反应器的设计,使其效率更高。

近年来,计算机技术和测量技术的高速发展为反应器设计提供了新的强有力的工具。特别是随着计算流体力学(CFD )技术的发展,利用数值模拟的方法获得局部信息已经成为现实,在化工领域内,CFD 在流化床、搅拌槽、转盘萃取塔、填料塔、反应工程和干燥过程等领域都有广泛的应用。利用CFD 可以节省大量的研究经费,而且可以获得实验手段所不能得到的数据。CFD 将对搅拌设备的开发带来革命性的变化[13]。

对于单项湍流体系,Noorman [14]、Lunden [15]、Schmalzriedt [16]对单层涡轮桨搅拌槽内的混合过程进行了实验研究和数值模拟,结果证明,CFD 模拟的结果与湍流模型密切相关。Zakrzewska 等人利用CFD 模型研究了装有Rushton 桨搅拌釜中的热传递现象,说明成功的模拟需要大量的控制体[17]。而Barbara 等人经过对八种不同的湍流模型的比较,发现,标准κ-ε模型和优化的Chen-Kim κ-ε模型可以得到最好的结果,而可实现的κ-ε模型、RNG κ-ε模型和雷诺应力模型得到的结果则完全不能令人满意。

在两相流领域,Patwardhan [18]等人利用CFD 和伽玛射线层析技术研究了工业气液搅拌反应器的几何尺寸、操作条件、流体力学和在反应过程中的表现。针对反应过程的瓶颈给出了一系列改进的策略,证明了CFD 可以对工业规模反应器的停留时间分布给出很好的预测,并可以辨别出反应器的瓶颈。Noorman [19]等用拟均相κ-ε湍流模型及Monod 动力学方程对工业规模的空气-水体系及啤酒酵母发酵SBR 进行了模拟及实验测定。发现,CFD 模拟比实验关联式或用简单模型可以得到更为详细的气液流动情况,不仅能涉及到实际的复杂机理,还能计算反应器内的局部特性。在固液搅拌体系领域,Zdzislaw [20]等人利用CFD 、群体平衡和动力学模型成功预测了搅拌釜中硫酸钡的连续沉淀过程。这些都验证了CFD 的优越性。

对本文将要研究的搅拌反应体系,Mann 等人利用CFD 模拟了Paul 和Treybal 当年的经典实验,验证了计算流体力学可以真实地模拟实际情况[21]。Middleton 等人利用CFD 计算了带有竞争串联二级反应的搅拌反应器中的三维流场,该方法基于质量、能量守恒方程以及湍流模型,与实验数据互相印证,证明了CFD 可以避免实验方法的局部效应,方便准确地对不同转速和不同规模的反应釜体系进行模拟[22]。徐志卫等人也通过建立双球模型,显示了一系列无因次的动力学参数对竞争串联二级反应选择性的影响[23]。这些研究成果都显示了CFD 作为一种新型的研究手段,与经验关联式相比有着较大的优越性,既可以向不同规模和操作条件的体系推广,又能够深入了解反应釜内的局部微观混合信息,从而有助于深入分析搅拌反应体系,为其操作优化提供良好的理论基础和分析手段。

本文针对由反应和组成的竞争串联二级反应体系,使用CFX5.6软件模拟了搅拌釜体系中,反应物对目标产物和副产物的转化情况,以及目标产物的产率随时间变化的规律。同时,本文还模拟研究了搅拌桨转速、加料位置,搅拌桨离釜底距离等因素的变化对该反应体系的选择性、产率等重要参数的影响,从理论上对搅拌反应器操作的优化进行了分析。

R B A k ?→?

+1S R B k

?→?+2

2.流体力学模型

对于湍流体系中复杂化学反应的模拟,需要求解以下几个基本传递方程[24]:

???

??

?

??

???

???

?

???????+??+???=??=??湍流模型:雷诺0 质量传递方程:''22j j

i i j

i i j i j j j x u u f x u x p x u u x u ρρμ方程 (1) 3.计算策略

3.1 反应体系

本文研究的反应体系是α-萘酚与对氨基苯磺酸重氮盐在室温下的耦合反应,该反应为一个竞争串联二级反应,由两个相互竞争的反应组成,该反应体系在298K ,pH=10时的动力学规律为,][*][*11B A k =Φ][*][*21B R k =Φ,,

,其反应方程式如下:

)./(103.73

3

1s mol m k ×=)./(5.332s mol m k =OH

+

HO 3S

N NCl

?→

?1

k OH

N N

SO 3H

+HCl (2)

OH

N

N

SO 3H

+HO 3S N

NCl

?→?2

k

OH

N

N

3H

N N SO 3H

+HCl (3)

为简便起见,分别用A 、B 、C 、D 来代表该竞争串连二级反应中的两种反应物和两种

产物,并用下面的简化形式来表示该反应过程,即为:

R B A k ?→?+1

(4)

S R B k ?→?+2

(5)

3.2 搅拌槽结构与网格划分

计算所采用的搅拌釜釜体为圆柱形,均布4块挡板。搅拌釜直径T=1m ,液位高H=T ,挡板宽为T/10,搅拌桨为标准四叶透平搅拌桨,搅拌桨直径D=T/2,桨叶离釜底距离分别为C=T/2或T/3,计算中搅拌桨转速分别为160 rev/min 和240 rev/min ,加料位置分别为,在搅拌釜顶部搅拌轴附近加料,在搅拌釜顶部挡板处加料,以及在搅拌桨平面加料。计算中采用的是非结构化网格。

3.3 计算方法

计算使用的软件是CFX5.6。根据流动的对称性,选取釜体的四分之一部分作为计算域,计算方法采用滑移网格法。这种方法将计算域分为两部分,一部分包含了运动的桨叶,另一部分包含静止的挡板与釜体。两部分网格之间要求彼此独立,在CFX 软件中是通过定义非匹配边界条件来实现。外部的网格静止、内部的网格随搅拌桨一起转动。两部分网格之间通过滑移界面进行插值处理。计算流动场时采用了标准εκ?湍流模型。本文把计算分成多步进行,以误差10

-4

为收敛条件,计算初期手动设置迭代次数,当计算收敛后,各控制变量

的误差均低于收敛条件,迭代次数由软件自动控制。

4.搅拌桨距釜底距离为T/2时的CFD 模拟

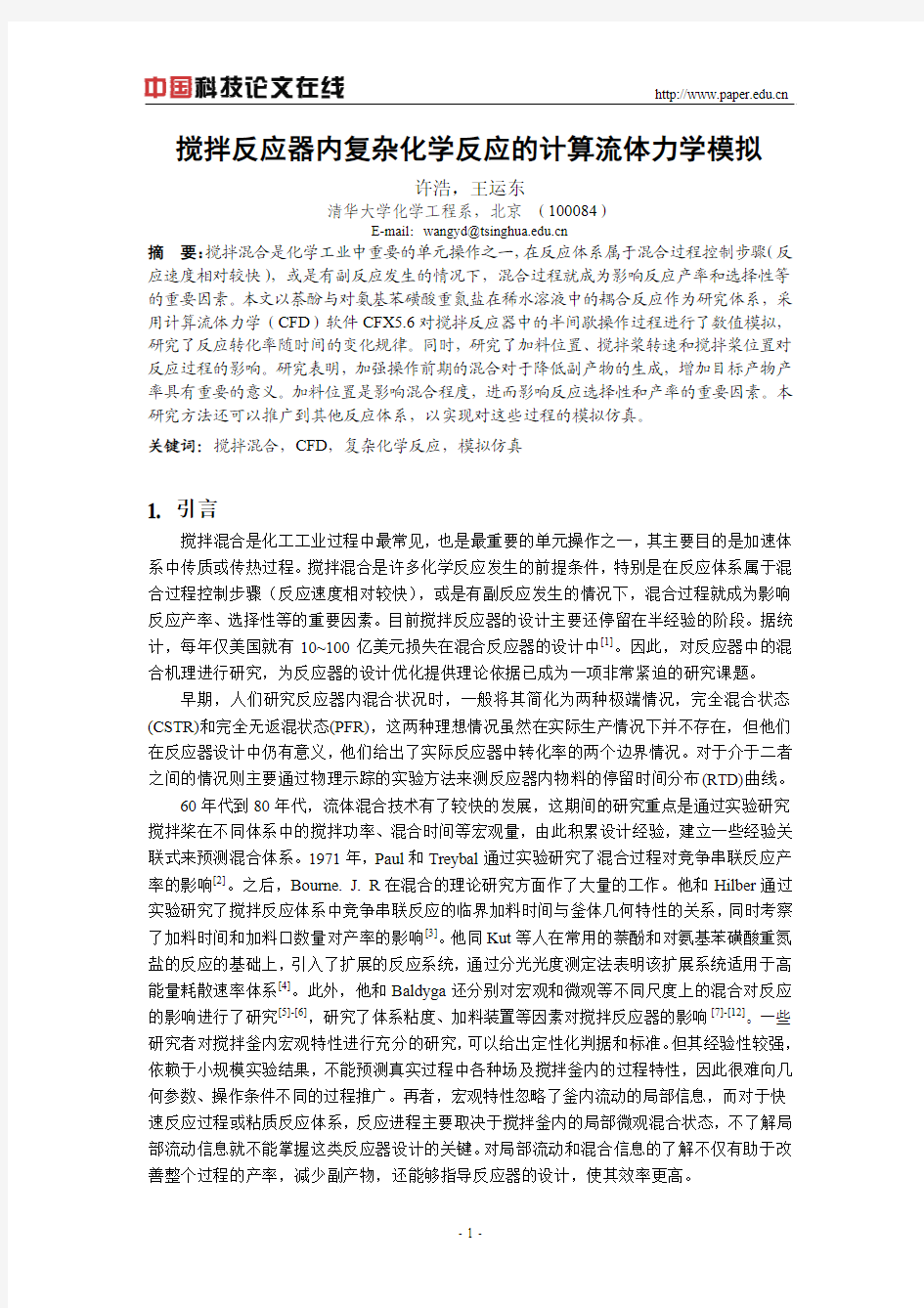

4.1 160 rev/min ,釜顶搅拌轴附近加料时的模拟结果

0.1s 1s

1.8s

2.5s

图1中心轴加入,转速为160 rev/min 时主产物R 的相对浓度随时间变化图

图1表示的是目标产物R 的浓度随时间的变化情况。根据浓度坐标的显示,R 浓度的高低以不同的颜色来表示。图中由蓝色逐渐变为红色的过程较好地显示了目标产物R 浓度由初始的较低值随反应的进行而逐渐升高,同时扩散的过程。这组图同时给出了理论预测的不同时刻R 的浓度在反应器内的空间分布,证实了反应器内不同位置的浓度是不尽相同的,说明了早期使用全混釜概念,认为反应器内各处浓度均一的方法是与实际情况不符、有较大偏离的。

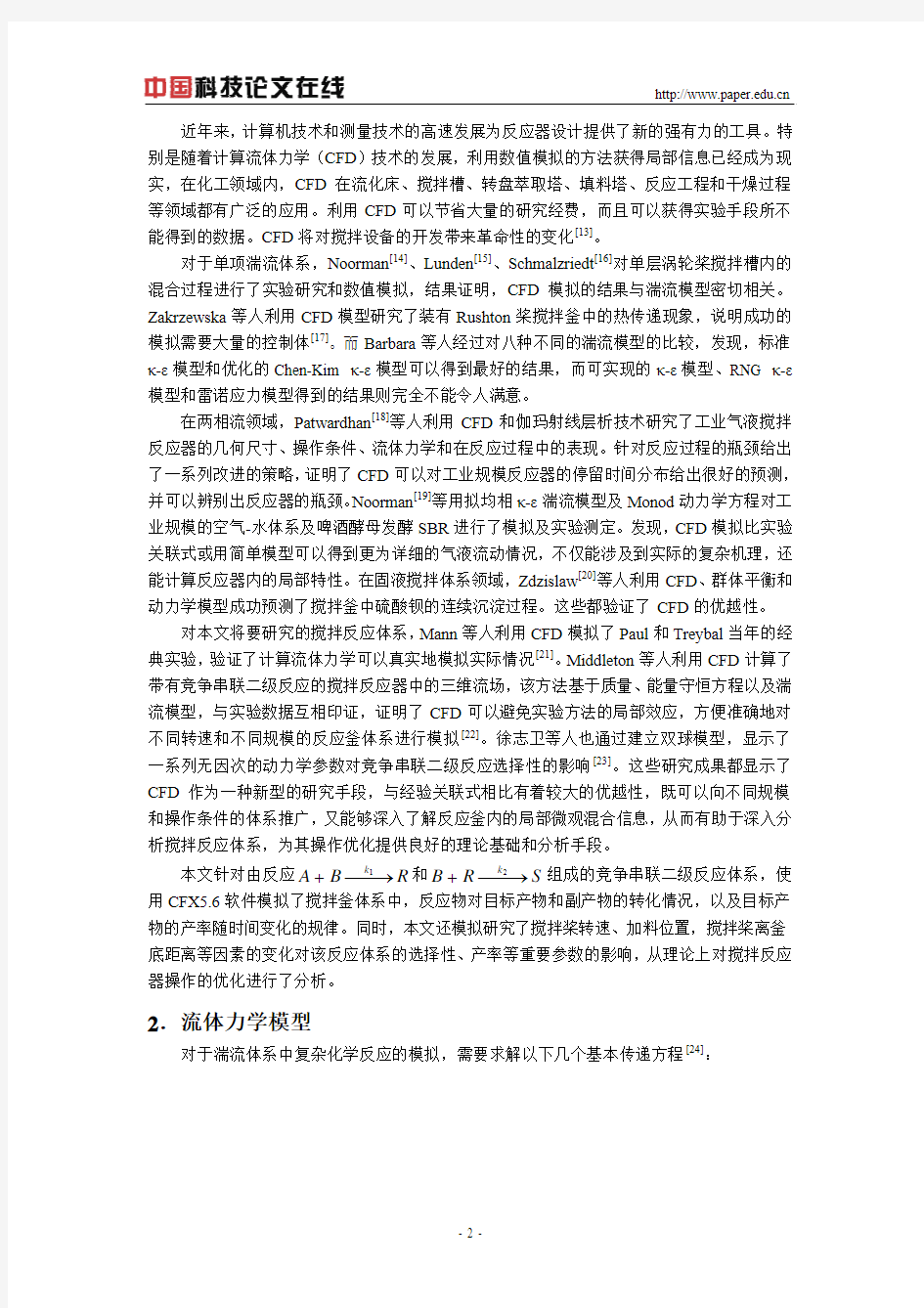

0.1s 1s

1.8s

2.5s

图2中心轴加入,转速为160rev/min 时,副产物S 的相对浓度变化图

图2表示的是副产物S 的浓度随时间的变化情况。由反应结果可以看出,反应前期是副反应发生相对严重的主要阶段,有效地加强这段时间内的混合,对于降低副产物含量,提高反应物利用率具有重要意义。

对以上的情况进行理论分析,我们可以得到如下结论。加入反应物B 的开始阶段,B 没有充分扩散,反应釜里大部分区域B 的浓度很低甚至为零。而在加料区域,B 远远过量,使得目标产物R 生成后能够立即和B 进行副反应,从而在局部生成较高浓度的副产物S 。随着搅拌桨的搅拌,当B 充分分散开后,两种反应物混合良好充分接触,这时,体系对生成产物的选择性主要取决于两个竞争反应的动力学常数。而对于本文所模拟的反应体系,主反应和副反应的反应动力学常数相差三个数量级,目标产物的反应动力学常数远高于副产物的动力学常数,当两种反应物良好混合,且浓度大致相等时,副反应被主反应所抑制,体系内将不再有副产物生成,稳态时的副产物浓度则是反应初期生成的副产物在搅拌釜内扩散后的结果。

4.2产率的定义

对于主产物R 来说,产率Yield 的定义为:

0/A R R C C Y = (6)

其中C R 为主产物R 的摩尔浓度,C A0为反应物A 的初始摩尔浓度。R 的产率反映了反应物A 转化为产物R 的比例,是反映原料利用程度的一个重要参数,Y R 值越高,表明反应物得到了越充分的利用。

相应的,副产物S 的产率定义为:0/A S S C C Y =,Y S 值越高,表明有越多的反应物转化为了我们所不需要的副产物,应该考虑对反应体系进行优化改造。

4.3 加料位置对反应体系的影响

图3是三种加料位置下,反应体系中目标产物R 的产率随时间变化的分布图。由于使用了滑移网格法,釜体和桨区是分别计算的,表现在图中则为两条曲线。我们将两条曲线的重合处,也即釜体产率的平均值与桨区产率的平均值有三位有效数字相等作为全釜达到平衡的判定标准。

0.511.522.53

3.54

4.50.10.50.91.3 1.7 2.1 2.5 2.9610141822

T(s)

Y i e l d

0.2

0.40.60.811.21.41.6

1.82

2.2

0.10.30.50.70.9

2

4

6

8

10

12

1416

18

20

22

2426

T(s)

Y i e l d

0.20.40.60.811.21.41.6

1.82

2.20.10.30.50.70.9

2

4

6

8

1012141618202224262830

T(s)

Y i e l d

图3 160rpm 时,三种加料方式下目标产物R 的产率分布图

可以看出,三种加料方式中,釜顶搅拌轴附近加料可以使反应体系更快地达到平衡,搅拌桨平面加料次之,釜顶挡板处进料则最慢。图4是这三种加料方式下,副产物S 的产率分布图。

0.002

0.0040.0060.008

0.010.0120.10.50.9 1.31.7 2.12.5 2.9

6

10141822

T(s)

Y i e l d

0.0002

0.00040.00060.00080.0010.00120.0014

0.00160.00180.0020.10.30.50.70.92468101214161820222426

T(s)

Y i e l d

00.005

0.010.0150.020.0250.030.0350.040.0450.1

0.4

0.7

1

4

7

10

13

16

19

22

25

28

T(s)

Y i e l d

图4 160rpm 时,三种加料方式下副产物S 的产率分布图

为了更直观的表达计算结果,我们将三种加料方式下系统达到平衡的时间及平衡时目标

产物和副产物的产率列表如表1:

可见,釜顶搅拌轴加料可以更快地使系统达到平衡,同时得到相对较高的产率,搅拌桨平面加料虽然可以得到很高的产率,但系统达到平衡的时间要长于前者。相比较而言,釜顶挡板处加料在系统平衡时间和产率方面均不如前面两种加料方式,所以并不推荐采用此种加料方式。

5.搅拌桨距釜底距离为T/3时的CFD 模拟

5.1 转速对反应体系的影响

在搅拌桨距釜底1/3T 时,采用较好的釜顶搅拌轴附近加料的方式,计算不同转速下体系的反应情况。图5为转速分别为160rpm 和240rpm 时目标产物的产率分布图。

0.511.522.533.54

4.55

5.560.10.40.71

1.3 1.6 1.9

2.2 2.5 2.8

3.1 3.4 3.7471013

T(s)

Y i e l d

0.511.522.533.544.555.566.570.10.40.7

1 1.3 1.6 1.9 2.

2 2.5 2.8 3.1 3.4 3.74710

T(s)

Y i e l d

图5 搅拌桨距釜底1/3T ,釜顶搅拌轴附近加料时,两种转速下目标产物的产率分布图

可见,提高转速,可以适当的缩短系统达到平衡所需的时间,而通过下面的表2可以看出,提高转速并不能提高反应体系的产率。可见,与改变加料位置相比,提高转速对反应体系性能的提高并不能发挥很大的作用。

表2 搅拌桨距釜底1/3T ,釜顶搅拌轴附近加料时两种转速下反应情况对比图

转速(rpm) 平衡时间(s) 目标产物R 的产率副产物S 的产率

160 10 0.9988 0.004771 240 8 0.9305 0.06952

5.2 搅拌桨位置对反应体系的影响

下面,我们以釜顶搅拌轴附近加料,转速为160rpm 时的情况为例,来研究搅拌桨分别距釜底为1/2T 和1/3T 时的反应情况。图6为这两种情况下副产物S 的产率分布图。

00.002

0.0040.0060.008

0.01

0.0120.10.40.71

1.3 1.6 1.9

2.2 2.5 2.84

7

10

13

16

19

22

25

T(s)Y i e l d

0.001

0.0020.003

0.0040.0050.0060.0070.008

0.009

0.010.0110.10.40.7

1

1.3 1.6 1.9

2.2 2.5 2.8

3.1 3.4 3.7

4

7

10

13

T(s)

Y i e l d

图6 釜顶搅拌轴附近加料,160rpm 时两种搅拌桨位置下副产物S 的产率分布图

我们将这两种情况下反应体系的计算结果列表如下,可以发现,搅拌桨位置对系统达到平衡的时间几乎没有影响,而在产率上的影响也相当小。

表3 釜顶搅拌轴附近加料,160rpm 时两种搅拌桨位置下反应情况对比图

搅拌桨位置 平衡时间(s) 目标产物R 的产率副产物S 的产率

1/2T 10 0.99642 0.9988 1/3T 10 0.0035859 0.004771

6.结论

本文利用计算流体力学软件CFX 对搅拌反应器内发生的一个竞争串连二级反应进行了模拟。结果证实了反应工程研究早期采用的全混釜方法与实际有较大偏差,而加强操作前期的混合对于降低副产物浓度,增加产率具有特别重要的意义。研究发现,对于该反应体系,搅拌桨转速和搅拌桨位置的变化对反应选择性和产率的影响相对较小,而加料位置是影响混合程度,进而影响反应选择性和产率的重要因素。CFD 模拟较好地模拟了整个半间歇操作中各重要参数的变化过程,获得了令人满意的结果,并且该方法可以推广到其他反应体系,以实现对这些过程的模拟仿真。

参考文献

[1] Bakker A, Fasano J B, et al. Pinpoint mixing problems with lasers and simulation software. Chem Eng, 1994, 1 :94-100

[2] E. L. Paul, R. E. Treybal, Mixing and Product Distribution for a Liquid Phase, Second-order,

Competitive-Consecutive Reaction, AlChE J., 1971, 17, 719

[3] J. R. Bourne, C. P. Hilber, The Productivity of Micromixing-controlled Reactions : Effect of Feed Distribution

in Stirred Tanks. Trans IchemE, 1990, V ol.68, 51-56

[4]. J. R. Bourne, O. M. Kut, J. Lenzner, An Improved Reaction System to Investigate Micromixing in

High-Intensity Mixers. Ind. Eng. Chem. Res. 1992, 31, 949-958

[5] J. Baldyga, J. R. Bourne, S. J. Hearn, Interaction between Mixing on Various Scales in Stirred Tank Reactors.

Chem Eng Sci, 1997, 52, 457-466

[6] J. Baldyga, J. R. Bourne, Chemical Reactions and Mixing on Various Scales. Chem Eng Sci, 1992, 47,

1839-1848

[7] J. R. Bourne, Mixing on the Molecular Scale (Micromixing). Chem Eng Sci, 1983, 38, 5-8

[8] R. V . Gholap, S. Petrozzi, J. R. Bourne. Influence of Viscosity on Product Distribution of Fast Competitive

Chemical Reactions. Chem. Eng. Technol. 1994, 17, 102-107

[9] J. R. Bourne, R. V . Gholap, V . B. Rewatkar, The Influence of Viscosity on the Product Distribution of Fast

Parallel Reactions. The Chemical Engineering Journal. 1995, 58, 15-20

[10] J. Baldyga, J. R. Bourne, The Effect of Micromixing on Parallel Reactions. Chem Eng Sci, 1990, 45(4),

907-916

[11] J. R. Bourne, R. V . Gholap, V . B. Rewatkar, The Influence of Viscosity on the Product Distribution of Parallel

Reactions. Chemical Engineering Journal, 1995, 58, 15-20

[12] J. Baldyga, J .R. Bourne, Y . Yang, Influence of Feed Pipe Diameter on Mesomixing in Stirred Tank Reactors.

Chem Eng Sci, 1993, 48, 3383-3390

[13] 周国忠,王英琛,施力田. 用CFD研究搅拌槽内的混合过程,化工学报,2003,54(7),886-890

[14] H. Noorman, K. Morud, B. H. Hjertager, C. Tragardh, G. Larsson, S. O. Enfors, CFD Modeling and

Verification of Flow and Conversion in a 1 m3 Bioreactor, Proc. 3rd Int. Conf., Bioreactor and Bioprocessing Fluid Dynamics, Cambridge, 1993, 241-258

[15] M. Lunden, O. Stenberg, B. Andersson, Evaluation of a Method of Measuring Mixing Time Using Numerical

Simulation and Experimental Data, Chem. Eng. Commun., 1995, 139, 115-136

[16] S. Schmalzriedt, M. Reuss, Application of Computational Fluid Dynamics to Simulations of Mixing and

Biotechnical Conversion Processes in Stirred Tank Bioreactors, Proceedings of 9th Europe Conference on Mixing, Paris, 1997, 171-178

[17] B. Zakrzewska, Z. Jaworski, CFD Modeling of Turbulent Jacket Heat Transfer in a Rushton Turbine Stirred

Vessel, Chem. Eng. Technol., 2004, No.3, 27

[18] A. W. Patwardhan, J. B. Joshi, S. Fotedar, T. Mathew, Optimization of gas-liquid Reactor Using

Computational Fluid Dynamics, Chemical Engineering Science, 2005, 60, 3081-3089

[19] H. Noorman, K. Morud, C. Tragardh, 3rd Int. Conf. on Bioreactor and Bioprocess Fluid Dynamics,

Mechanical Engineering Publications, 1993, 241

[20] J. Zdzislaw, W. N. Alvin, CFD Modeling of Continuous Precipitation of Barium Sulphate in a Stirred Tank,

Chemical Engineering Journal, 2003, 91, 167-174

[21] R. Mann, A. M. El-Hamouz, Effect of Macromixing on a Competitive / Consecutive Reaction in a Semi-Batch

Stirred Reactor : Paul’s Iodination Experiments Interpreted by Networks-of-zones. UMIST, Manchester, GB [22] J. C. Middleton, F. Pierce, P. M. Lynch, Computations of Flow Fields and Complex Reaction Yield in

Turbulent Stirred Reactors, and Comparison with Experimental Data, I. Chem. E. Symposium Series, No. 87, 239-247

[23] 徐志卫,陆仁杰,陈敏恒,微观混合均相快速反应选择性的影响(1)双球模型及其模拟计算,化工

学报,1985,36(1),11-19

[24] 孙会,潘家祯,程刚,搅拌设备的CFD分析与软件对比,华东理工大学学报,2003, 29(6),625-638

Numerical Simulation of Mixing in Complex Reaction System via Computational Fluid Dynamics

Hao Xu, Yundong Wang

Department of Chemical Engineering, Tsinghua University, Beijing, PRC, 100084

Abstract

Mixing is one of the most commonly used and most important unit operations in chemical industry. The mixing process is one of the most important factors which will have a deep impact on the yield, selectivity of the fast reaction system, especially when there are competing reactions existed or mixing is the restriction process during the operation. The diazo coupling between 1-naphthol and diazotized sulfanilic acid at room temperature and pH 10 was used to study the influence of mixing on the product distribution of fast, competitive-consecutive reactions. With the CFD software CFX5.6, numerical simulation of a whole semi-batch operation process in a stirred tank reactor was conducted. The relationship between yield and time was simulatied and it was found that, it is especially effective to enhance the overall yield by intensifying the mixing during the earlier period. Various operation parameters such as stirring speed, addition position, and blade position were analyzed to establish their relationship with the yield of the reaction system. It was found that, for the reaction system we worked on, the impact of the stirring speed and blade position is not as obvious as that of the addition position. The latter one is the key parameter which will affect the mixing process and consequently impact the selectivity and yield of the process.

Keywords : Stirring mixing, CFD, Complex reaction, Simulation

作者简介:许浩,男,1982年生。清华大学化学工程系硕士研究生。主要研究方向是化工流体力学。

D D y S x e P gh2 gh1 h2 h1 b L y C C D D y x P hc 第一章 绪论 单位质量力: m F f B m = 密度值: 3 m kg 1000=水ρ, 3 m kg 13600=水银ρ, 3 m kg 29.1=空气ρ 牛顿内摩擦定律:剪切力: dy du μ τ=, 内摩擦力:dy du A T μ= 动力粘度: ρυ μ= 完全气体状态方程:RT P =ρ 压缩系数: dp d 1dp dV 1ρρκ= -=V (N m 2 ) 膨胀系数:T T V V V d d 1d d 1ρρα - == (1/C ?或1/K) 第二章 流体静力学+ 流体平衡微分方程: 01;01;01=??-=??-=??- z p z y p Y x p X ρρρ 液体平衡全微分方程:)(zdz ydy xdx dp ++=ρ 液体静力学基本方程:C =+ +=g p z gh p p 0ρρ或 绝对压强、相对压强与真空度:a abs P P P +=;v a abs P P P P -=-= 压强单位换算:水银柱水柱mm 73610/9800012 ===m m N at 2/101325 1m N atm = 注: h g P P →→ρ ; P N at →→2m /98000乘以 2/98000m N P a = 平面上的静水总压力:(1)图算法 Sb P = 作用点e h y D +=α sin 1 ) () 2(32121h h h h L e ++= ρ 若01 =h ,则压强为三角形分布,3 2L e y D == ρ 注:①图算法适合于矩形平面;②计算静水压力首先绘制压强分布图, α 且用相对压强绘制。 (2)解析法 A gh A p P c c ρ== 作用点A y I y y C xc C D + = 矩形12 3 bL I xc = 圆形 64 4 d I xc π= 曲面上的静水总压力: x c x c x A gh A p P ρ==;gV P z ρ= 总压力z x P P P += 与水平面的夹角 x z P P arct an =θ 潜体和浮体的总压力: 0=x P 排浮gV F P z ρ== 第三章 流体动力学基础 质点加速度的表达式??? ? ? ? ??? ??+??+??+??=??+??+??+??=??+??+??+??=z u u y u u x u u t u a z u u y u u x u u t u a z u u y u u x u u t u a z z z y z x z z y z y y y x y y x z x y x x x x A Q V Q Q Q Q Q G A = === ? 断面平均流速重量流量质量流量体积流量g udA m ρρ 流体的运动微分方程: t z t y t x d du z p z d du y p Y d du x p X = ??-=??-=??- ρρρ1;1;1 不可压缩流体的连续性微分方程 : 0z u y u x u z y x =??+??+?? 恒定元流的连续性方程: dQ A A ==2211d u d u 恒定总流的连续性方程:Q A A ==2211νν 无粘性流体元流伯努利方程:g 2u g p z g 2u g p z 2 2 222 111++=++ρρ 粘性流体元流伯努利方程: w 2 2222111'h g 2u g p z g 2u g p z +++=++ρρ

1.流体的连续介质模型:研究流体的宏观运动,在远远大于分子运动尺度的范围里考察流体运动,而不考虑个别分子的行为,因此我们可以把流体视为连续介质。 它有如下性质: (1)流体是连续分布的物质,它可以无限分割为具有均布质量的宏观微元体。 (2)不发生化学反应和离解等非平衡热力学过程的运动流体中,微元体内流体状态服 从热力学关系 (3)除了特殊面外,流体的力学和热力学状态参数在时空中是连续分布的,并且通常 认为是无限可微的 2.应力:有限体的微元面积上单位面积的表面力称为表面力的局部强度,又称为应力,定义如下:=n T A F A δδδlim 0→ 3.流体的界面性质:微元界面两侧的流体的速度和温度相等,应力向量的大小相等.方向相反或应力分量相等。 4.流体具有易流行和压缩性。 5.应力张量具有对称性。 6.欧拉描述法:在任意指定的时间逐点描绘当地的运动特征量(如速度、加速度)及其它的物理量的分布(如压力、密度等)。 7.拉格朗日描述法:从某个时刻开始跟踪质点的位置、速度、加速度和物理参数的变化,这种方法是离散质点的运动描述法称为拉格朗日描述法。 8.流线:速度场的向量线,该曲线上的任意一点的切向量与当地的的速度向量重合。 迹线:流体质点点的运动迹象。 差别:迹线是同一质点在不同时刻的位移曲线。 流线是同一时刻、不同质点连接起来的速度场向量线。 流线微分方程:ω dz v dy u dx == 迹线微分方程:t x U i i ??= 9.质点加速度:质点速度向量随时间的变化率。 U U t U a )(??+??= 质点加速度=速度的局部导数+速度的迁移导数。 物理量的质点导数=物理量的局部导数+物理量的对流导数。

第一章习题 1 化学反应式与化学计量方程有何异同?化学反应式中计量系数与化学计量方程中的计量系数有何关系? 答:化学反应式中计量系数恒为正值,化学计量方程中反应物的计量系数与化学反应式中数值相同,符号相反,对于产物二者相同。 2 何谓基元反应?基元反应的动力学方程中活化能与反应级数的含义是什么? 何谓非基元反应?非基元反应的动力学方程中活化能与反应级数含义是什么? 答:如果反应物严格按照化学反应式一步直接转化生成产物,该反应是基元反应。基元反应符合质量作用定律。基元反应的活化能指1摩尔活化分子的平均能量比普通分子的平均能量的高出值。基元反应的反应级数是该反应的反应分子数。一切不符合质量作用定律的反应都是非基元反应。非基元反应的活化能没有明确的物理意义,仅决定了反应速率对温度的敏感程度。非基元反应的反应级数是经验数值,决定了反应速率对反应物浓度的敏感程度。 3 若将反应速率写成t c r d d A A - =-,有什么条件? 答:化学反应的进行不引起物系体积的变化,即恒容。 4 为什么均相液相反应过程的动力学方程实验测定采用间歇反应器? 答:在间歇反应器中可以直接得到反应时间和反应程度的关系,而这种关系仅是动力学方程的直接积分,与反应器大小和投料量无关。 5 现有如下基元反应过程,请写出各组分生成速率与浓度之间关系。 (1)A+2B →C (2)A+2B →C (3)2A+2B →C A+C →D B+C →D A+C →D C+D →E 解

(1) D 4C A 3D D 4C A 3C 22 B A 1C C 22B A 1B D 4C A 3C 22 B A 1A 22c k c c k r c k c c k c k c c k r c k c c k r c k c c k c k c c k r -=+--=+-=+-+-= (2) E 6D C 5D 4C B 3D E 6D C 5D 4C B 3C 22 B A 1C D 4C B 3C 22B A 1B C 22 B A 1A 22c k c c k c k c c k r c k c c k c k c c k c k c c k r c k c c k c k c c k r c k c c k r +--=+-+--=+-+-=+-= (3) D 4C A 3D D 4C A 3C 22 B 2A 1C C 22B 2A 1B D 4C A 3C 22 B 2A 1A 2222c k c c k r c k c c k c k c c k r c k c c k r c k c c k c k c c k r -=+--=+-=+-+-= 6 气相基元反应A+2B →2P 在30℃和常压下的反应速率常数k c =2.65× 104m 6kmol -2s -1。现以气相分压来表示速率方程,即(?r A )=k P p A p B 2 ,求k P =?(假定气体为理想气体) 解 ()3 -1-363111 2643c P 2 B A p A 2 B A c 2 B A c A 1264c kPa s m kmol 10655.1K 303K kmol kJ 314.8s kmol m 1065.2)(s kmol m 1065.2K 30330273--------??=???= ==-? ? ? ??==-= ?==+=RT k k p p k r RT p RT p k c c k r RT p c k T

流体力学知识点总结 第一章 绪论 1 液体和气体统称为流体,流体的基本特性是具有流动性,只要剪应力存在流动就持续进行,流体在静止时不能承受剪应力。 2 流体连续介质假设:把流体当做是由密集质点构成的,内部无空隙的连续体来研究。 3 流体力学的研究方法:理论、数值、实验。 4 作用于流体上面的力 (1)表面力:通过直接接触,作用于所取流体表面的力。 作用于A 上的平均压应力 作用于A 上的平均剪应力 应力 法向应力 切向应力 (2)质量力:作用在所取流体体积内每个质点上的力,力的大小与流体的质量成比例。(常见的质量力:重力、惯性力、非惯性力、离心力) ΔF ΔP ΔT A ΔA V τ 法向应力 周围流体作用 的表面力 切向应力 A P p ??=A T ??=τA A ??=→?lim 0δA P p A A ??=→?lim 0为A 点压应力,即A 点的压强 A T A ??=→?lim 0τ 为A 点的剪应力 应力的单位是帕斯卡(pa ),1pa=1N/㎡,表面力具有传递性。 B F f m =2m s

单位为 5 流体的主要物理性质 (1) 惯性:物体保持原有运动状态的性质。质量越大,惯性越大,运动状态越难改变。 常见的密度(在一个标准大气压下): 4℃时的水 20℃时的空气 (2) 粘性 牛顿内摩擦定律: 流体运动时,相邻流层间所产生的切应力与剪切变形的速率成正比。即 以应力表示 τ—粘性切应力,是单位面积上的内摩擦力。由图可知 —— 速度梯度,剪切应变率(剪切变形速度) 粘度 μ是比例系数,称为动力黏度,单位“pa ·s ”。动力黏度是流体黏性大小的度量,μ值越大,流体越粘,流动性越差。 运动粘度 单位:m2/s 同加速度的单位 说明: 1)气体的粘度不受压强影响,液体的粘度受压强影响也很小。 2)液体 T ↑ μ↓ 气体 T ↑ μ↑ 3 /1000m kg =ρ3 /2 .1m kg =ρdu T A dy μ=? h u u+du U y dy x dt dr dy du ?=?=μμτdu u dy h =ρμ ν=

流体力学-笔记参考书籍: 《全美经典-流体动力学》 《流体力学》张兆顺、崔桂香 《流体力学》吴望一 《一维不定常流》 《流体力学》课件清华大学王亮主讲 目录: 第一章绪论 第二章流体静力学 第三章流体运动的数学模型 第四章量纲分析和相似性 第五章粘性流体和边界层流动 第六章不可压缩势流 第七章一维可压缩流动 第八章二维可压缩流动气体动力学 第九章不可压缩湍流流动 第十章高超声速边界层流动 第十一章磁流体动力学 第十二章非牛顿流体 第十三章波动和稳定性

第一章 绪论 1、牛顿流体: 剪应力和速度梯度之间的关系式称为牛顿关系式,遵守牛顿关系式的流体是牛顿流体。 2、理想流体:无粘流体,流体切应力为零,并且没有湍流?。此时,流体内部没有内摩擦,也就没有内耗散和损失。 层流:纯粘性流体,流体分层,流速比较小; 湍流:随着流速增加,流线摆动,称过渡流,流速再增加,出现漩涡,混合。因 为流速增加导致层流出现不稳定性。 定常流:在空间的任何点,流动中的速度分量和热力学参量都不随时间改变, 3、欧拉描述:空间点的坐标; 拉格朗日:质点的坐标; 4、流体的粘性引起剪切力,进而导致耗散。 5、无黏流体—无摩擦—流动不分离—无尾迹。 6、流体的特性:连续性、易流动性、压缩性 不可压缩流体:0D Dt ρ= const ρ=是针对流体中的同一质点在不同时刻保持不变,即不可压缩流体的密度在任何时刻都保持不变。是一个过程方程。 7、流体的几种线 流线:是速度场的向量线,是指在欧拉速度场的描述; 同一时刻、不同质点连接起来的速度场向量线; (),0dr U x t dr U ??=

迹线:流体质点的运动轨迹,是流体质点运动的几何描述; 同一质点在不同时刻的位移曲线; 涡线:涡量场的向量线,(),,0U dr x t dr ωωω=????= 涡线的切线和当地的涡量或准刚体角速度重合,所以,涡线是流体微团 准刚体转动方向的连线,形象的说:涡线像一根柔性轴把微团穿在一起。 第二章流体静力学 1、压强:0lim A F dF p A dA ?→?==? 静止流场中一点的应力状态只有压力。 2、流体的平衡状态: 1)、流体的每个质点都处于静止状态,==整个系统无加速度; 2)、质点相互之间都没有相对运动,==整个系统都可以有加速度; 由于流体质点之间都没有相对运动,导致剪应力处处为零,故只有: 体积力(重力、磁场力)和表面力(压强和剪切力)存在。 3、表面张力:两种不可混合的流体之间的分界面是曲面,则在曲面两边存在一 个压强差。 4、正压流场:流体中的密度只是压力(压强)的单值函数。() dp p ρ? 5、涡量不生不灭定理 拉格朗日定理:理想正压流体在势力场中运动时,如某一时刻连续流场无旋,则 流场始终无旋。0,,ndA U ωω?==??? 有斯托克斯公式得:00,A l U x ndA δωΓ=?=?=??

计算流体力学教案 Teaching plan of computational fluid mechanics

计算流体力学教案 前言:本文档根据题材书写内容要求展开,具有实践指导意义,适用于组织或个人。便于学习和使用,本文档下载后内容可按需编辑修改及打印。 一、流体地基本特征 1.物质地三态 在地球上,物质存在地主要形式有:固体、液体和气体。 流体和固体地区别:从力学分析地意义上看,在于它们对外力抵抗地能力不同。 固体:既能承受压力,也能承受拉力与抵抗拉伸变形。 流体:只能承受压力,一般不能承受拉力与抵抗拉伸变形。 液体和气体地区别:气体易于压缩;而液体难于压缩; 液体有一定地体积,存在一个自由液面;气体能充满任意形状地容器,无一定地体积,不存在自由液面。 液体和气体地共同点:两者均具有易流动性,即在任何 微小切应力作用下都会发生变形或流动,故二者统称为流体。 2.流体地连续介质模型

微观:流体是由大量做无规则运动地分子组成地,分子之间存在空隙,但在标准状况下,1cm3液体中含有3.3×1022个左右地分子,相邻分子间地距离约为3.1×10-8cm。1cm3气体中含有2.7×1019个左右地分子,相邻分子间地距离约为3.2×10-7cm。 宏观:考虑宏观特性,在流动空间和时间上所采用地一切特征尺度和特征时间都比分子距离和分子碰撞时间大得多。 (1)概念 连续介质(continuum/continuous medium):质点连续充满所占空间地流体或固体。 连续介质模型(continuum continuous medium model):把流体视为没有间隙地充满它所占据地整个空间地一种连续介质,且其所有地物理量都是空间坐标和时间地连续函数地一种假设模型:u =u(t,x,y,z)。 (2)优点 排除了分子运动地复杂性。物理量作为时空连续函数,则可以利用连续函数这一数学工具来研究问题。 3.流体地分类

化学键与化学反应(讲义) 一、知识点睛 1.化学键与化学反应 化学键:间的相互作用。 (1)化学键与化学反应中的物质变化 化学反应的实质是断裂和形成。 (2)化学键与化学反应中的能量变化 ①从化学键的断裂和形成分析 破坏旧化学键,需要能量(E1); 形成新化学键,需要能量(E2)。 若E1< E2,反应能量; 若E1> E2,反应能量。 ②从反应物和生成物所具有的能量分析 若反应物的总能量>生成物的总能量, 反应能量。 若反应物的总能量<生成物的总能量, 反应能量。 注:放热反应和吸热反应 a.热量的反应叫放热反应。 如:大多数化合反应、酸碱中和反应、燃烧 反应、金属与酸(或水)的反应、铝热 反应等。 b.热量的反应叫吸热反应。 如:大多数分解反应、消石灰与氯化铵的反应、 C 与水蒸气反应、C 与CO2的反应等。 2.化学键类型 (1)离子键 ①概念:之间通过形成的化学键。 ②成键元素:一般是活泼金属元素和活泼非金属元素。 ③成键微粒:阴、阳离子。 (2)共价键 ①概念:之间通过形成的化学键。 ②成键元素:一般是非金属元素。 ③成键微粒:原子。

3.离子化合物与共价化合物 (1)离子化合物 含有的化合物,如NaCl、KOH、NH4Cl 等。 (2)共价化合物 只含有的化合物,如HCl、CO2、H2O 等。 (3)判断 ①含有离子键的化合物一定是离子化合物; ②只含共价键的化合物是共价化合物; ③熔融状态下导电的化合物肯定是离子化合物。 4.化学键的表示方法(电子式法) 电子式:由元素符号和用于表示该元素原子或离子的最外层电子的“?”组成的式子。 (1)用电子式表示原子 例: (2)用电子式表示离子 ①阳离子 简单阳离子的电子式为离子符号本身。例:Na+ 复杂的阳离子除应标出电子对外,还应加中括号, 并在括号的右上方标出离子所带的电荷。 例: ②阴离子 无论是简单阴离子,还是复杂的阴离子,除应标出 电子对外,都应加中括号,并在括号的右上方标出 离子所带的电荷。 例: (3)用电子式表示物质中的化学键 ①离子键 例:、、 、 ②共价键 例:、、、、

3347流体力学全国自考 第一章绪论 1、液体和气体统称流体,流体的基本特性是具有流动性。流动性是区别固体和流体的力学特性。 2、连续介质假设:把流体当作是由密集质点构成的、内部无空隙的连续踢来研究。 3、流体力学的研究方法:理论、数值和实验。 4、表面力:通过直接接触,作用在所取流体表面上的力。 5、质量力:作用在所取流体体积内每个质点上的力,因力的大小与流体的质量成比例,故称质量力。重力是最常见的质量力。 6、与流体运动有关的主要物理性质:惯性、粘性和压缩性。 7、惯性:物体保持原有运动状态的性质;改变物体的运功状态,都必须客服惯性的作用。 8、粘性:流体在运动过程中出现阻力,产生机械能损失的根源。粘性是流体的内摩擦特性。粘性又可定义为阻抗剪切变形速度的特性。 9、动力粘度:是流体粘性大小的度量,其值越大,流体越粘,流动性越差。 10、液体的粘度随温度的升高而减小,气体的粘度随温度的升高而增大。 11、压缩性:流体受压,分子间距离减小,体积缩小的性质。 12、膨胀性:流体受热,分子间距离增大,体积膨胀的性质。 13、不可压缩流体:流体的每个质点在运动过程中,密度不变化的流体。 14、气体的粘度不受压强影响,液体的粘度受压强影响也很小。 第二章流体静力学 1、精致流体中的应力具有一下两个特性: 应力的方向沿作用面的内法线方向。 静压强的大小与作用面方位无关。 2、等压面:流体中压强相等的空间点构成的面;等压面与质量力正交。 3、绝对压强是以没有气体分子存在的完全真空为基准起算的压强、 4、相对压强是以当地大气压强为基准起算的压强。 5、真空度:若绝对压强小于当地大气压,相对压强便是负值,有才呢个·又称负压,这种状态用真空度来度量。 6、工业用的各种压力表,因测量元件处于大气压作用之下,测得的压强是改点的绝对压强超过当地大气压的值,乃是相对压强。因此,先跪压强又称为表压强或计示压强。 7、z+p/ρg=C: z为某点在基准面以上的高度,可以直接测量,称为位置高度或位置水头.。 p/ρg=h p,称为测压管高度或压强水头,其物理意义是单位重量的液体具有的压强势能,简称压能。 z+p/ρg称为测压管水头,是单位重量液体具有的总势能,其物理意义是静止液体中各点单位重量液体具有的总势能相等。 第三章流体动力学基础 1、描述流体运动的两种方法:拉格朗日法和欧拉法。 2、拉格朗日法:从整个流体运动是无数个质点运动的综合出发,以个别质点为观察对象来描述,再讲每个质点的运动情况汇总起来,就描述了流体的整个流动。 3、欧拉法:以流体运动的空间点作为观察对象,观察不同时刻各空间点上流体质点的运动,再将每个时刻的情况汇总起来,就描述了整个运动。

化学反应与能量 第1节化学键与化学反应(第1课时) 一.三维教学目标 1、知识与技能 了解化学键的含义以及离子键、共价键的形成,增进对物质构成的认识 2、过程与方法 (1)认识化学键是存在于分子内相邻的两个或多个原子间,“强烈的相互作用” (2)通过电解水和氯化氢的形成过程的介绍,了解共价键的形成原因和存在情况。 (3)通过对NaCl形成过程的分析,了解离子键的形成特点. 3、情感、态度与价值观 通过对化学键、共价键、离子键的学习,培养自己的想象力和分析推理能力。通过“分组讨论”“迁移应用”、“交流研讨”、“活动探究”等形式,关注概念的形成。 二、教学重点、难点 (一)知识上重点、难点 教学重点:化学键、离子键、共价键的的含义,化学键与化学反应的实质。 难点:对离子键、共价键的成因和本质理解。 (二)方法上突破点 针对共价键和离子键,这些比较抽象的概念,要以某一实例出发,通过结合微粒反应分析及图片资料等帮助学生理解相关的概念,展开分析剖析,从中提出问题,鼓励学生联想质疑,形成概念。进一步加深对化学反应实质的理解。 三、教学准备 (一)学生准备 1、预习第1节化学键与化学反应的第一部分“一、化学键与化学反应中的物质变化”。 预习中完成导学案: (1)回忆以前学过的几个化学反应:木炭在空气中燃烧、水在通电条件下分解、氢气在氯气中 点燃、合成氨、金属钠在氯气中点燃。 (2)原子核外电子排布规律。 2、将学生每7----8人编为一组。 (二)教师准备 1、教学多媒体设备和多媒体课件; 2、氢气在氯气中的燃烧和钠在氯气中的燃烧实验录象 3、编制“导学案”“当堂检测”。 四、教学方法 讨论法、猜想法、探究法、分析推理法、问题推进法、总结归纳法等方法 五、课时安排 1课时 六、教学过程

第一节化学键与化学反应 第一课时化学键与化学反应中的物质变化 【学习目标】1、认识化学键的含义以及离子键和共价键的形成,增进对物质构成的认识。 2、认识共价化合物及离子化合物,化合物类型与化学键类型之间的关系。 【重点难点】离子键、共价键的形成及判断。共价化合物和离子化合物的判断。 合作学习自主探究 一、化学键与物质变化 化学键的定义:。 注意:①“原子”是广义的原子,它不仅指H、O、Cl、S等一般原子,还包括Na+、Cl-、0H-、NH4+ 等离子②是直接相邻的原子③是强烈的相互作用④相互作用既包括吸引也包括排斥 练习:完成下列表格 从化学键的角度,化学反应中物质变化的实质是。 思考 1、稀有气体分子中有化学键吗? 2、在水的三态变化中,H2O 中H—O是否有变化? 3、将HCl、NaCl分别溶于水,化学键有什么变化?是否是化学变化? 二、共价键和离子键 回顾:(1)氢气在氯气中的燃烧实验并写出反应的化学方程式 (2)钠在氯气中的燃烧实验并写出反应的化学方程式 1、共价键 通过对H2 + Cl2 2 HCl反应实质的分析,并根据核外电子排布规律思考:氢原子和氯原子为什么有形成分子的趋势?氯化氢分子是怎样形成的? 定义:。 2、离子键 分析2 Na + Cl2点燃 2 NaCl 反应实质,根据核外电子排布规律思考:

运用核外电子排布的知识解释,钠原子和氯原子是怎样结合在一起的? 定义:。 【归纳比较】共价键、离子键的比较 1、离子化合物:。 2、共价化合物:。 【练一练】 1.下列关于化学键的叙述正确的是() A. 化学键是指相邻原子间的相互作用 B. 化学键既存在于相邻原子之间,也存在于相邻分子之间 C. 化学键通常是指相邻的两个或多个原子之间强烈的相互吸引作用 D. 化学键通常是指相邻的两个或多个原子之间强烈的相互作用 2.下列变化不需要破坏化学键的是() A、加热氯化铵 B、干冰汽化 C、水通电分解 D、氯化氢溶于水 3.下列几组化合物,化学键型不相同的是:() A. NH3和H2O B. HCl和HNO3 C. H2S和Na2S D. CaCl2和NaCl 4.关于化学键的下列叙述中,正确的是() A.构成物质的分子中一定含有化学键B.离子化合物可能含共价健 C.共价化合物可能含离子键D.离子化合物中一定含有金属元素 5.下列各数值表示有关元素的原子序数,其所表示的各原子组中能以共价键相互结合成稳定化合物的是 A、8与11 B、9与9 C、2与19 D、6与8

化学反应工程习题 第一部分:均相反应器基本理论 1、试分别写出N 2+3H 2=2NH 3中用N 2、H 2、NH 3的浓度对时间的变化率来表示的该反应的速率;并写出这三种反应速率表达式之间的关系。 2、已知某化学计量式为 S R B A 2 121+=+的反应,其反应速率表达式为B A A C C r 5 .02=,试求反应速率B r =?;若反应的化学计量式写成S R B A +=+22,则此时反应速率A r =?为什么? 3、某气相反应在400 o K 时的反应速率方程式为2 21061.3A A P d dP -?=- τ h kPa /,问反应速率常数的单位是什么?若将反应速率方程改写为2 1A A A kC d dn V r =?-=τ h l mol ./,该反应速率常数k 的数值、单位如何? 4、在973 o K 和294.3×103Pa 恒压下发生下列反应:C 4H 10→2C 2H 4+H 2 。反应开始时,系统中含丁烷为116kg ,当反应完成50%时,丁烷分压以235.4×103Pa /s 的速率发生变化, 试求下列项次的变化速率:(1)乙烯分压;(2)H 2的摩尔数;(3)丁烷的摩尔分率。 5、某溶液反应:A+B →C ,开始时A 与B 摩尔数相等,没有C ,1小时后A 的转化率为75%,当在下列三种情况下,2小时后反应物A 尚有百分之几未反应掉? (1)对A 为一级、B 为零级反应; (2)对A 、B 皆为一级反应; (3)对A 、B 皆为零级反应。 6、在一间歇反应器中进行下列液相反应: A + B = R A + R = S 已知原料组成为C A0 = 2 kmol/m 3,C B0 = 4 kmol/m 3,C R0 = C S0 = 0。反应混合物体积的变化忽略不计。反应一段时间后测得C A = 0 .3 kmol/m 3,C R = 1.5 kmol/m 3。计算这时B 和S 的浓度,并确定A 的转化率、生成R 的选择性和收率。 7、一级可逆反应A = R 在等温下进行。已知C A0 = 500mol/m 3,C R0 = 0。若该反应在一间歇反应器中进行,且在反应温度下667.0=Ae x 。经480 s 后测得333.0=A x 。(1)试确定此反应的动力学方程;(2)计算A x 分别达到0.6和0.65所需的反应时间;(3)比较计算结果,你有什么体会?

第一章习题 1 化学反应式与化学计量方程有何异同?化学反应式中计量系数与化学计量方程中的计量系数有何关系? 答:化学反应式中计量系数恒为正值,化学计量方程中反应物的计量系数与化学反应式中数值相同,符号相反,对于产物二者相同。 2 何谓基元反应?基元反应的动力学方程中活化能与反应级数的含义是什么? 何谓非基元反应?非基元反应的动力学方程中活化能与反应级数含义是什么? 答:如果反应物严格按照化学反应式一步直接转化生成产物,该反应是基元反应。基元反应符合质量作用定律。基元反应的活化能指1摩尔活化分子的平均能量比普通分子的平均能量的高出值。基元反应的反应级数是该反应的反应分子数。一切不符合质量作用定律的反应都是非基元反应。非基元反应的活化能没有明确的物理意义,仅决定了反应速率对温度的敏感程度。非基元反应的反应级数是经验数值,决定了反应速率对反应物浓度的敏感程度。 3 若将反应速率写成t c r d d A A - =-,有什么条件? 答:化学反应的进行不引起物系体积的变化,即恒容。 4 为什么均相液相反应过程的动力学方程实验测定采用间歇反应器? 答:在间歇反应器中可以直接得到反应时间和反应程度的关系,而这种关系仅是动力学方程的直接积分,与反应器大小和投料量无关。 5 现有如下基元反应过程,请写出各组分生成速率与浓度之间关系。 (1)A+2B →C (2)A+2B →C (3)2A+2B →C A+C →D B+C →D A+C →D C+D →E 解

(1) D 4C A 3D D 4C A 3C 22 B A 1C C 22B A 1B D 4C A 3C 22 B A 1A 22c k c c k r c k c c k c k c c k r c k c c k r c k c c k c k c c k r -=+--=+-=+-+-= (2) E 6D C 5D 4C B 3D E 6D C 5D 4C B 3C 22 B A 1C D 4C B 3C 22B A 1B C 22 B A 1A 22c k c c k c k c c k r c k c c k c k c c k c k c c k r c k c c k c k c c k r c k c c k r +--=+-+--=+-+-=+-= (3) D 4C A 3D D 4C A 3C 22 B 2A 1C C 22B 2A 1B D 4C A 3C 22 B 2A 1A 2222c k c c k r c k c c k c k c c k r c k c c k r c k c c k c k c c k r -=+--=+-=+-+-= 6 气相基元反应A+2B →2P 在30℃和常压下的反应速率常数k c =2.65× 104m 6kmol -2s -1。现以气相分压来表示速率方程,即(?r A )=k P p A p B 2 ,求k P =?(假定气体为理想气体) 解 () 3 -1-363 111 2643c P 2 B A p A 2 B A c 2 B A c A 1264c kPa s m kmol 10655.1K 303K kmol kJ 314.8s kmol m 1065.2)(s kmol m 1065.2K 30330273--------??=???= ==-? ? ? ??==-= ?==+=RT k k p p k r RT p RT p k c c k r RT p c k T

1.简述流体力学有哪些研究方法和优缺点? 实验方法就是运用模型实验理论设计试验装置和流程,直接观察流动现象,测量流体的流动参数并加以分析和处理,然后从中得到流动规律。实验研究方法的优点:能够直接解决工程实际中较为复杂的流动问题,能够根据观察到的流动现象,发现新问题和新的原理,所得的结果可以作为检验其他方法的正确性和准确性。实验研究方法的缺点主要是对于不同的流动需要进行不同的实验,实验结果的普遍性稍差。 理论方法就是根据流动的物理模型和物理定律建立描写流体运动规律的封闭方程组以及相应初始条件和边界条件,运 用数学方法准确或近似地求解流场,揭示流动规律。理论方法的优点是:所得到的流动方程的解是精确解,可以明确地给出各个流动参数之间的函数关系。解析方法的缺点是:数学上的困难比较大,只能对少数比较简单的流动给出解析解,所能得到的解析解的数目是非常有限的。 数值方法要将流场按照一定的规则离散成若干个计算点,即网格节点;然后,将流动方程转化为关于各个节点上流动 参数的代数方程;最后,求解出各个节点上的流动参数。数值方法的优点是:可以求解解析方法无能为力的复杂流动。数值方法的缺点是:对于复杂而又缺乏完整数学模型的流动仍然无能为力,其结果仍然需要与实验研究结果进行对比和验证。 2.写出静止流体中的应力张量,解释其中非0项的意义. 无粘流体或静止流场中,由于不存在切向应力,即p ij =0(i ≠j ),此时有 P =00000 0xx yy zz p p p ??????????=000000p p p -????-????-??=-p 00000011????1?????? = -p I 式中I 为单位张量,p 为流体静压力。 流体力学中,常将应力张量表示为 p =-+P I T (2-9) 式中p 为静压力或平均压力,由于其作用方向与应力定义的方向相反,所以取负值;T 称为偏应力张量,即 T =xx xy xz yx yy yz zx zy zz τττττττττ?????????? (2-10) 偏应力张量的分量与应力张量各分量的关系为:i =j 时,p ij 为法向应力,τii = p ij - p ;当i ≠j 时p ij 为粘性剪切应力,τij =p ij 。τii =0的流体称为非弹性流体或纯粘流体,τii ≠0的流体称为粘弹性流体。 3.分析可压缩(不可压缩)流体和可压缩(不可压缩)流动的关系. 当气体速度流动较小(马赫数小于0.3)时,其密度变化不大,或者说对气流速度的变化不十分敏感,气体的压缩性没有表现出来。因此,在处理工程实际问题时,可以把低速气流看成是不可压缩流动,把气体可以看作是不可压缩流体。而当气体以较大的速度流动时,其密度要发生明显的变化,则此时气体的流动必须看成是可压缩流动。 流场任一点处的流速v 与该点(当地)气体的声速c 的比值,叫做该点处气流的马赫数,用符号Ma 表示: Ma /v c v == (4-20) 当气流速度小于当地声速时,即Ma<1时,这种气流叫做亚声速气流;当气流速度大于当地声速时,即Ma>l 时,这种气流称为超声速气流;当气流速度等于当地声速时,即Ma=l 时,这种气流称为声速气流。以后将会看到,超声速气流和亚声速气流所遵循的规律有着本质的不同。 马赫数与气流的压缩性有着直接的联系。由式(4-11)可得 所以有 222Ma d ρv dv dv ρc v v =-=-。 (4-21) 当Ma≤0.3时,dρ/ρ≤0.09dv /v 。由此可见,当速度变化一倍时,气体的密度仅仅改变9%以下,一般可以不考虑密度的变化,即认为气流是不可压缩的。反之,当Ma>0.3时,气流必须看成是可压缩的。 4.试解释为什么有时候飞机飞过我们头顶之后才能听见飞机的声音. 5.试分析绝能等熵条件下截面积变化对气流参数(v ,p ,ρ,T )的影响.

《流体力学考》考点重点知识归纳 1.流体元:就有线尺度的流体单元,称为流体“质元”,简称流体元。流体元可看做大量流体质点构成的微小单元。 2.流体质点:(流体力学研究流体在外力作用下的宏观运动规律) (1)流体质点无线尺度,只做平移运动 (2)流体质点不做随即热运动,只有在外力的作用下作宏观运动; (3)将以流体质点为中心的周围临街体积的范围内的流体相关特性统计的平均值作为流体质点的物理属性; 3.连续性介质模型的内容:根据流体指点概念和连续介质模型,每个流体质点具有确定的宏观物理量,当流体质点位于某空间点时,若将流体质点的物理量,可以建立物理的空间连续分布函数,根据物理学基本定律,可以建立物理量满足的微分方程,用数学连续函数理论求解这些方程,可获得该物理量随空间位置和时间的连续变化规律。 4.连续介质假设:假设流体是有连续分布的流体质点组成的介质。 5.牛顿的粘性定律表明:牛顿流体的粘性切应力与流体的切变率成正比,还表明对一定的流体,作用于流体上的粘性切应力由相邻两层流体之间的速度梯度决定的,而不是由速度决定的: 6.牛顿流体:动力粘度为常数的流体称为牛顿流体。 7.分子的内聚力:当两层液体做相对运动时,两层液体的分子的平均距离加大,分子间的作用力变现为吸引力,这就是分子的内聚力。 液体快速流层通过分子内聚力带动慢流层,漫流层通过分子的内聚力阻滞快流层的运动,表现为内摩擦力。、 流体在固体表面的不滑移条件:分子之间的内聚力将流体粘附在固体表面,随固体一起运动或静止。 8.温度对粘度的影响:温度对流体的粘度影响很大。液体的粘度随温度升高而减小,气体的粘度则相反,随温度的升高而增大。 压强对粘性的影响:压强的变化对粘度几乎没有什么影响,只有发生几百个大气压的变化时,粘度才有明显改变,高压时气体和液体的粘度增大。 9.描述流体运动的两种方法 拉格朗日法:拉格朗日法又称为随体法。它着眼于流体质点,跟随流体质点一起运动,记录流体质点在运动过程中会各种物理量随所到位置和时间的变化规律,跟中所有质点便可了解整个流体运动的全貌。 欧拉法:欧拉法又称当地法。它着眼于空间点,把流体的物理量表示为空间位置和时间的函数。空间点的物理量是指,某个时刻占据空间点的。 流体质点的物理量,不同时刻占据该空间点的流体质点不同。 10.速度场:速度场是由流体空间各个坐标点的速度矢量构成的场。速度场不仅描述速度矢量的空间分布,还可描述这种分布随时间的变化。 11.毛细现象:玻璃管内的液体在表面张力的作用下液面升高或降低的现象称为毛细现象; 12.迹线:流体质点运动的轨迹。在流场中对某一质点作标记,将其在不同时刻的所在位置点连成线就是该流体质点的迹线。 13.定常流动:流动参数不随时间变化的流动。反之,流体参数随时间变化的流动称为不定长流动。 14.流线:流线是指示某一时刻流场中各点速度矢量方向的假象曲线。

第2章 化学反应与能量 第一节 化学键与化学反应 一. 本节教材分析 (一)教材特点 在前边原子结构和元素周期律知识的基础上,引导学生进一步探索原子是如何结合成为分子的。通过对化学键概念的建立,使学生在原子、分子的水平来认识物质的构成和化学反应。老教材把“物质的构成”和“化学反应中的能量变化”两个知识点,分开来讲,两者知识跨度较大,前后联系不太紧密。实际上人们研究化学反应,有两个主要的目的:一个是研究物质的组成(或得到新的物质),二是研究物质变化时伴随的能量改变。两者是紧密联系的。新教材就突出了这一点,把化学变化和能量变化放到一起来讲,使学生懂得在物质发生化学变化的同时也伴随有能量的变化,从两个视角来关注化学反应,从而为认识化学反应和应用化学反应奠定基础。 (二)知识框架 知识点一:化学键与物质的形成 知识点二:化学反应中的能量变化

二.教学目标 (一)知识与技能目标 1、了解化学键的含义以及离子键、共价键的形成,奠定学生对物质形成的理论基础。 2、了解化学反应中伴随有能量的变化的实质和化学能与其他能量形式之间的转化。(二)过程与方法目标 1、讲清化学键存在于分子内相邻的两个或多个原子间,“强烈的相互作用”而不能说成是“结合力”。 2、通过电解水和氯化氢的形成过程的介绍,搞清共价键的形成原因和存在情况。 3、关于离子键的形成,通过对NaCl形成过程的分析,引导学生注意离子键的形成特点: (1)成键的主要原因——得失电子(2)成键的微——阴、阳离子(3)成键的性质:静电作用。当静电吸引与静电排斥达到平衡时形成离子键 4、通过生产或生活中的实例,了解化学能与热能间的相互转变,认识提高燃料的燃烧效 率、开发新型清洁能源的重要性,引导学生关注能源、关注环保能等社会热点。(三)情感态度与价值观目的 在学生已有知识的基础上,通过重新认识已知的化学反应,引导学生从宏观现象入手,思考化学反应的实质,通过对化学键、共价键、离子键的教学,培养学生的想象力和分析推理能力。通过“迁移·应用”、“交流·研讨”、“活动·探究”等形式,关注学生概念的形成。通过对“化学反应的应用”的学习,提升学生对化学反应的价值的认识,从而赞赏化学科学对人类社会发展的贡献。 三、教学重点、难点 (一)知识上重点、难点 教学重点:化学键、离子键、共价键的的含义,化学键与化学反应的实质,化学

依据反应器的操作方法,可分为: 间歇式反应器(Batch reactor) 连续式反应器(Continuous reactor) 半间歇式反应器(Semi-batch reactor) 依据反应器的热力学条件,可分为: 等温反应器(Isothermal reactor) 非等温反应器(Nonisothermal reactor)绝热式反应器(Adiabatic reactor) 非绝热式反应器(Non-adiabatic reactor) 依据反应器外型与结构,可分为: 槽(釜)式反应器(Tank reactor) 管式反应器(Tubular reactor) 塔式反应器(Column reactor) 依据反应物料的相态,可分为: 均相反应器(Homogeneous reactor) 非均相反应器(Heterogeneous reactor) 依据反应物料流动特性,可分为: 塞流反应器(Plug flow reactor) 层流反应器(Laminar flow reactor) 紊流反应器(Turbulent flow reactor) 依据反应物料的输送方式,可分为: 固定床反应器(Fixed-bed reactor) 流体化床反应器(Fluidized-bed reactor)

间歇式反应器的特点是所有的操作流程都是以分批方式进行,因此在每一批次的反应过程中均不受前后批次操作的影响。在反应系统方面,批式反应器最常用于液相反应,固相及液-固混合相也适用,但气相反应则较不适合,因为其所能处理的量少,而且反应过程中操作不易,只有在像是气体成分分析时,样品量少且需要精确数据的情况下,才会使用精密的批式反应装置(如气相层析仪)来进行分析,一般在处理大量气体反应时,则大多以连续式反应器为主。 另外,间歇式反应器的操作过程中包含进料、卸料以及清理设备等步骤,有相当长的非反应时间以及劳动力需求,因此,批式反应器通常应用于规模与产量较小的产业,如食品、药品、精密化学品等产品的制造。 连续式反应器 连续式搅拌槽反应器(英语:Continuously Stirred Tank Reactor,简称CSTR)连续式搅拌槽反应器,是一种广泛应用于化工生产中的反应器,其结构与一般批式反应器有些类似,但最主要的不同是反应器中的反应物与生成物都是连续的进入与输出。 平推流反应器 平推流反应器是指反应器内的物料流动满足塞流模型的反应器,塞流是描述流体的一种理想流动状态,将每一个截面视为一个单元,在每一单元中所有反应物初始浓度均相同,同时,所有的反应物料都假定沿着同一方向流动,而且没有返回混合的情况,另外,所有物料在反应器中的停留时间都相同,最终流出的物料转化率也一致,因此每一单元都可假设为一个微型的批式反应器,以整体来说,塞流反应器的性能,也类似于间歇式反应器。 依据塞流流动的定义,可得知塞流反应器应具有以下特点: 为连续式操作,所以在反应器的每一截面中,物料浓度不随时间改变。 反应器内的径向流动速度分布是均匀的,这是一种理想流动。因为在实际操作中,管内的流体无论是呈紊流或层流,其径向流速分布都是不均的。由此上述假设可推得塞流反应器中,物料浓度与反应速度在径向是均匀分布,仅沿着轴向逐渐变化。 在一般的化工生产中,管径较小、流速较快、长度较长的管式反应器或者固定床反应器通常会以塞流反应器模型来作设计。