2008年第27卷第9期CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·1316·

化工进展

催化裂化制乙烯、丙烯催化剂的研究进展

李晓红1, 2, 钟思青1,周兴贵2,谢在库1

(1中国石化上海石油化工研究院,上海 201208; 2华东理工大学,上海 200237)

摘要:对催化裂化多产乙烯、丙烯催化剂的研究进展进行了概述,分析了金属氧化物催化剂和分子筛催化剂的反应特性、研发依据及应用情况。并展望了多产乙烯、丙烯催化剂的发展方向。

关键词:催化裂化;乙烯;丙烯;催化剂

中图分类号:TE 624.4 文献标识码:A 文章编号:1000–6613(2008)09–1316–08

Advances in catalysts for maximizing ethylene and propylene by catalytic

cracking process

LI Xiaohong1, 2,ZHONG Siqing1,ZHOU Xinggui2,XIE Zaiku1

(1 Shanghai Research Institute of Petrochemical Technology,SINOPEC,Shanghai 201208,China; 2 East China University

of Science and Technology,Shanghai 200237,China)

Abstract:Advances in reaction characteristics,research and development and applications of metal oxides catalysts and zeolite catalysts for maximizing ethylene and propylene by catalytic cracking process are reviewed.

Key words:catalytic cracking;ethylene;propylene;catalyst

乙烯、丙烯是重要的基本有机合成原料,近年来,受下游衍生物需求的驱动作用,其市场需求大幅提高。目前,丁烯/轻油/重油催化裂化增产乙烯、丙烯技术,在缓解乙烯、丙烯市场供求矛盾方面正发挥越来越重要的作用。在这些技术中,催化剂性能非常重要,国内外在该领域的研究较多。此类催化剂的研制现已发展到以某一工艺为依托,充分考虑生产目的、原料性质、操作条件、反应器类型、工艺流程等因素,进行“量体裁衣”式研发。故而,催化裂化多产乙烯、丙烯催化剂的种类繁多,各具特色,各有其适合的情况。程义贵等[1]将此类催化剂分为3类,而本文作者将其分为两类,即金属氧化物催化剂和分子筛催化剂,并对不同类型催化剂的反应特性、研发依据及应用情况进行分析、总结。

1 金属氧化物催化剂

金属氧化物催化剂由于水热稳定性较好,一般用于反应温度较高的催化反应过程(即催化裂解),而且多用于管式固定床反应器。催化裂解和蒸气热裂解相比,反应温度低,轻油转化率和丙烯选择性高,具有较大的发展潜力,所以近些年关于金属氧化物催化剂的研究较多。

俄罗斯有机合成研究院(Vniios)与莫斯科古波金石油天然气研究所[2]研制的生产低碳烯烃的金属氧化物催化剂的活性组分主要是锰、钒、铌、锡、铁等变价金属化合物,其中催化性能最优的是以陶瓷(红柱石-刚玉)为载体的钒酸钾(或钠)催化剂。实验结果表明,采用该催化剂,以馏程为235~350 ℃的柴油为原料,裂解温度为770 ℃时,乙烯、丙烯收率分别为30.7%和14.4%。裂解温度比蒸气裂解温度降低50~70 ℃,乙烯收率比蒸气裂解有所提高。目前已进行了处理能力为40~70 kg/h的中型实验和2000 kg/h的半工业化实验。另外,他们还研究发现,加入硫酸钾、碳酸钾和氧化硼作为改性剂,可使催化剂结焦率降低2.5倍,同时乙烯收率和不饱和烃的收率略有增加。

日本化学工业协会(JCIA)报道[3]了一种含有

收稿日期:2007–12–28;修改稿日期:2008–01–29。

第一作者简介:李晓红(1979—),女,博士,研究方向为催化裂化。电话 021–68462197–6215;E–mail xiaohongli14k@https://www.doczj.com/doc/7a10871527.html,。

第9期李晓红等:催化裂化制乙烯、丙烯催化剂的研究进展·1317·

锂的碱金属氧化物催化剂,在这种催化剂作用下,将石脑油在600 ℃下裂解就可使烯烃的选择性大大提高。

东洋工程公司的THR系列[3]蒸气裂解工艺中使用的催化剂属于复合氧化物催化剂,其典型化学组成(质量分数)为CaO(51.46%)、Al2O3(47.735%)、SiO2(0.06%)、Fe2O3(0.185%)、MgO (0.25%)及少量的Na2O或K2O。该催化剂对各种原料进行催化裂解反应都取得了较高的乙烯、丙烯收率。当以石脑油为原料,在950 ℃,停留时间为0.023 s的条件下反应时,乙烯和丙烯收率分别达到39.9%和12.4%。

从以上不同金属氧化物催化剂的应用情况可以看出,此类催化剂的乙烯收率均明显高于丙烯收率。这是因为在催化裂化过程中可变价的过渡金属可以发生氧化-还原反应,给予或接受电子,使正碳离子或烃分子得到或失去电子,变成自由基,再断裂生成乙烯[4]。

另外,还有些金属氧化物具有较好的脱氢性能,不少研究者将其用于饱和烃生产低碳烯烃。John等[5]开发了用于裂化丙烷、丁烷生产乙烯、丙烯的金属氧化物催化剂,该催化剂为Mn、Mg、Fe的氧化物及镧系金属和铌按一定比例混合的混合物,而且还认为原料含H2S或催化剂预硫化后,低碳烯烃的选择性有所增加。Johannes等[6]以锆、铪、铬、锰及碱金属、碱土金属的氧化物按不同配比制备成催化剂,以饱和的烃类混合物为原料生产低碳烯烃。专利指出13%Al2O3-52%ZrO2-27%MnO-8%K2O组成的催化剂在750 ℃、体积空速为4.2 h-1的反应条件下,乙烯和丙烯收率分别为14.4%和10.7%。

2 分子筛催化剂

和金属氧化物催化剂相比,分子筛催化剂由于分子筛的高温水热稳定性比较差,主要用于操作条件相对缓和的催化反应过程(即催化裂化过程),既可作为固定床催化剂,又可作为流化床催化剂。分子筛催化剂属于酸性催化剂,烃类通过和此类催化剂上的酸中心(H+)相互作用发生电子转移来进行反应。该反应不同于金属氧化物催化剂所发生的氧化-还原反应,所以两种催化剂的产物分布存在较大差异,分子筛催化剂的气体产物中主要是C3、C4烯烃。

传统重油催化裂化工艺催化剂是以Y型分子筛为活性组分,该分子筛具有较好的重油转化能力和轻油选择性(尤其是汽油),但对低碳烯烃的选择性不高,传统催化裂化工艺液化气和丙烯收率分别在10%和3%左右[7]。Y型分子筛具有“八面沸石笼”结构,孔口直径为0.74 nm[8],孔内直径为1.2 nm,硅铝比为2.5~5[9]。该分子筛的孔结构和酸性使原料中大分子烃选择性地裂化为汽油馏分范围的烃,而要得到更小的烃分子,则需要更小的孔径和更强的酸性。另外,Y型分子筛的酸密度大,利于发生氢转移反应(双分子反应)。氢转移反应的一种结果是烯烃转化为烷烃[10],烯烃比较活泼,比烷烃更容易直接裂化生成低碳烯烃,如果烯烃发生氢转移反应被饱和,那么就增加了生产低碳烯烃的难度,而且氢转移反应还可以饱和已经得到的低碳烯烃,降低低碳烯烃收率,由此可见氢转移反应对生产低碳烯烃是不利的,这即是Y型分子筛不适合多产乙烯、丙烯的另一原因。氢转移反应是双分子反应,反应速率较低,所以催化剂低表面酸中心浓度、较小的孔道尺寸以及较弱的表面对烯烃的吸附能力都可有效抑制氢转移反应。另外,C—C键断裂需在催化剂的强酸中心上进行,而氢转移可在不同强度的酸中心上进行,所以提高酸强度及强酸中心的比例,可提高C—C键断裂反应与氢转移反应之比[11],促进低碳烯烃生成。由以上分析可知,高低碳烯烃选择性要求分子筛具有比Y型分子筛更小的孔径、更强的酸强度、更小的酸密度,而具有和Y型分子筛孔结构一样的多维性却是必须的。依据上述观点及文献报道[12—13],可用于制乙烯、丙烯的分子筛种类繁多,如MFI、磷酸铝或磷酸硅铝系列分子筛、小孔的毛沸石、菱沸石、镁碱沸石、大孔的丝光沸石、VPI-5、层柱分子筛等,其中公认性能优良、应用广泛的为ZSM-5分子筛,另外研究较多的还有ZSM-23、β沸石、MCM-22等。

2.1ZSM-5分子筛催化剂

Mobil 公司开发的ZSM-5分子筛是一种三维择形分子筛,该分子筛具有较强异构化作用,可使线形、低辛烷值的烷烃、烯烃异构化为高支链化的高辛烷值烷烃、烯烃,所以20世纪80年代,ZSM-5分子筛作为助辛剂引入催化裂化工艺中。然而,后来诸多研究发现在催化裂化条件下该分子筛裂化汽油馏分范围的烯烃或烯烃前身物生成C2、C3、C4烯烃的能力较强[8],因而提高催化裂化过程低碳烯烃收率成为目前ZSM-5分子筛的又一重要用途[8, 12-14]。

ZSM-5分子筛提高催化裂化低碳烯烃收率的效果很明显,添加少量就能使低碳烯烃收率得到较大的提高。据报道[15],催化剂中添加5% ZSM-5 分

化工进展 2008年第27卷·1318·

子筛对低碳烯烃收率提高的幅度和反应温度提高150 ℃的相当。目前已经工业化的以丁烯或汽油馏分范围烯烃为原料生产乙烯、丙烯的工艺大都采用ZSM-5分子筛,典型工艺[16]有Mobil公司的MOI 工艺、KBR公司的Superflex工艺、Lurgi公司的Propylur工艺。另外,不少研究和专利都指出对于裂化丁烯或汽油馏分范围的烯烃,高硅铝比ZSM-5分子筛的性能较好。如David的专利[17]认为硅铝比大于300的ZSM-5、ZSM-11分子筛的丙烯选择性高;Dath也在专利[18]中提出硅铝质量比在150~800的MFI型分子筛的丙烯收率高;而且朱向学等[19]的研究结果也表明高硅铝比ZSM-5分子筛的丁烯裂化稳定性,乙烯、丙烯的收率和选择性高于低硅铝比ZSM-5分子筛。

我国也有不少科研组织对丁烯裂化制丙烯工艺和催化剂进行了研究。如上海石油化工研究院开发的OCC工艺[20],该工艺采用固定绝热床反应器和ZSM-5催化剂,以丁烯含量为88.62%的混合C4为原料,丙烯收率达到33.21%。该课题组还先后从多方面对ZSM-5分子筛裂化丁烯的性能进行了研究,包括:(1)ZSM-5分子筛晶粒大小的影响,结果表明ZSM-5分子筛的晶粒越小,催化剂裂化丁烯的稳定性越高[21—22];(2)氟硅酸铵、P改性,结果表明,氟硅酸铵可以疏通ZSM-5分子筛的孔道形成部分二次孔,加强分子筛的B酸强度,从而有效改善ZSM-5分子筛裂化丁烯的性能,并提高分子筛的稳定性和水热稳定性[23],另外,P也可以与ZSM-5分子筛骨架发生化学作用,提高了分子筛的水热稳定性[24]。最终研制出的催化剂可使丙烯收率都在30%以上,甚至达到37.5%[25]。另外,中国科学院大连化学物理研究所也在这方面进行了研究,发现高温低压利于提高丁烯裂解的乙烯和丙烯收率[26];ZSM-5分子筛经水热处理后由于酸量和酸强度都降低,丁烯转化率降低,但乙烯和丙烯的选择性增加,柠檬酸可以脱除水蒸气处理过程中产生的非骨架铝,提高ZSM-5分子筛孔道的容碳能力[27]。

对于裂化丁烯或汽油馏分范围的烯烃制乙烯、丙烯而言,ZSM-5分子筛的性能较好。然而,若以重油为原料增产低碳烯烃,ZSM-5分子筛催化剂需要解决的难题较多,如重油转化能力差、水热稳定性不好、力学强度差等,关于这些问题的解决方法国内外也有不少研究报道,现总结如下。

(1)重油转化能力

针对ZSM-5分子筛“重油转化能力差”的问题,专利[28]提出将ZSM-5分子筛与Y型分子筛以一定比例混合作为催化裂化多产低碳烯烃催化剂的活性组分,两种分子筛分别起到转化重油和多产低碳烯烃的作用,制备的催化剂经水热处理后,在小型固定流化床上,以VGO为原料,反应温度580 ℃,剂油比5,液化气和丙烯收率分别达到54%和21.6%,转化率[转化率=(干气+汽油+柴油+焦炭)/原料质量×100%]为87.6%。DCC工艺的催化剂(CRP[29])以及ARGG工艺的RAG系列[30]催化剂都应用了这项专利技术,活性组分为Y型和MFI 型沸石。

另外,和上述方法类似,可将活性组分为ZSM-5分子筛的催化剂作为助剂,以较小的添加量和普通催化裂化主剂混合使用,主剂和助剂相互配合共同完成重油向轻油、轻油向丙烯转化的过程。此类助剂较多,如Grace Davison公司开发的Olefins Max助剂,该助剂使用了单位晶体活性高的ZSM-5分子筛(含量约为25%),并应用了独特的基质技术,具有优良的水热稳定性和高活性,在镇海炼油厂工业试验的结果表明[31],当助剂添加3%~3.5%时,丙烯收率提高0.9%,液化气(扣除丙烯)提高1.04%。另外,国内的有洛阳石油化工工程公司开发的LPI型助剂[32]、长岭石化公司研究院开发的增产丙烯助剂[33]、中国石油大学(华东)开发的LTB系列助剂[34],工业试验结果表明3种助剂增产丙烯的效果均较好。但是,由于增产丙烯助剂本身的重油转化能力仍较弱,添加量不能过高(小于5%),所以使用助剂所引起的丙烯收率增幅有限,一般只有1%左右。

ZSM-5分子筛和Y型分子筛机械混合制备成一种催化剂,关于两者的协同作用存在诸多异议。Degnan等[35]指出,没有发现ZSM-5和Y型分子筛之间有协同作用存在,而Hollander等[36]却认为Y 型分子筛的产物和ZSM-5分子筛的产物存在相互交换,即两者的产物互为对方的反应物,结果是生成更多的烯烃和异构烷烃。这些异议的存在可能是由催化剂的不同制备方法和进行不同反应而导致的。为提高两种分子筛的协同作用,中国石油大学(北京)合成了ZSM-5/Y双组元复合分子筛[37—40]。利用该分子筛制备的催化剂,在固定流化床装置上,以大庆常压重油为原料,反应温度660 ℃,剂油比16.56时,丙烯收率为26.29%,三烯收率高达56.09%[40]。另外,徐春明等[40]还合成了多级孔沸石材料、高岭土微球原位晶化Y/ZSM-5复合分子筛,在相同条件下评价,多产丙烯的性能也很好(两者

第9期李晓红等:催化裂化制乙烯、丙烯催化剂的研究进展·1319·

丙烯收率分别为27.62%和17.56%)。与Y/ZSM-5机械混合的对比剂相比,3种新型分子筛催化剂重油转化能力都较强,但焦炭收率却比较低。

解决ZSM-5分子筛的重油转化能力还可以从载体入手,选择高活性载体,或者通过改性处理,提高载体的酸性,优化孔分布,使之承担一定转化重油的作用。兰州石化公司石油化工研究院[41]用热和化学改性高岭土,使之具备有一定活性的中孔结构,从而提高了高岭土的重油转化能力和抗重金属污染的性能。

(2)水热稳定性

在高温水蒸气作用下,分子筛上的骨架四配位铝会水解生成Al(OH)3脱离骨架[42]形成铝合物碎片,这些非骨架铝会覆盖分子筛内外表面部分强酸中心[43],使分子筛的酸量降低,催化性能变差。早期的工业生产实践表明,ZSM-5分子筛的水热稳定性不好,在催化裂化水热条件下容易失活。张悝等[44]对高温水热条件下ZSM-5骨架脱铝及酸性情况进行了研究,发现随着水热处理温度升高,ZSM-5的骨架脱铝量增加,但骨架脱铝存在一极限值,而且不同硅铝比的ZSM-5随水热处理温度升高而表现的骨架脱铝规律有所不同;另外,作者还认为ZSM-5分子筛上有一类骨架铝较易脱除,另一类骨架铝较稳定,只有在更高温度下处理时才开始离开骨架,可能还存在一类骨架铝,即使在苛刻的水热处理条件下也不能脱除。文献[45-46]认为水热处理后HZSM-5分子筛的弱酸量相对增加。然而,吴治国等[47]和何农跃等[48]对Y型分子筛的研究结果表明水热处理后强酸与总酸的比值呈上升趋势,即在总的酸量中强酸所占比例增多。虽然上述文献分别针对ZSM-5和Y两种分子筛,但这两类分子筛都是硅铝体系分子筛,水热脱铝规律应该一致,根据Dempsey[49]、Mikovsky和Marshall[50]提出的分子筛酸强度与铝原子在骨架中分布的假设,分子筛水热脱铝后硅铝比提高,强酸比例应该增加,所以作者支持文献[47-48]的观点。另外,文献[47]还指出当水热处理时间一定,升高温度,分子筛的酸量先明显下降,当温度大于800 ℃时,酸量的下降幅度有所减缓。这些规律应该对寻求改善ZSM-5催化剂水热稳定性的方法有较大的指导意义。

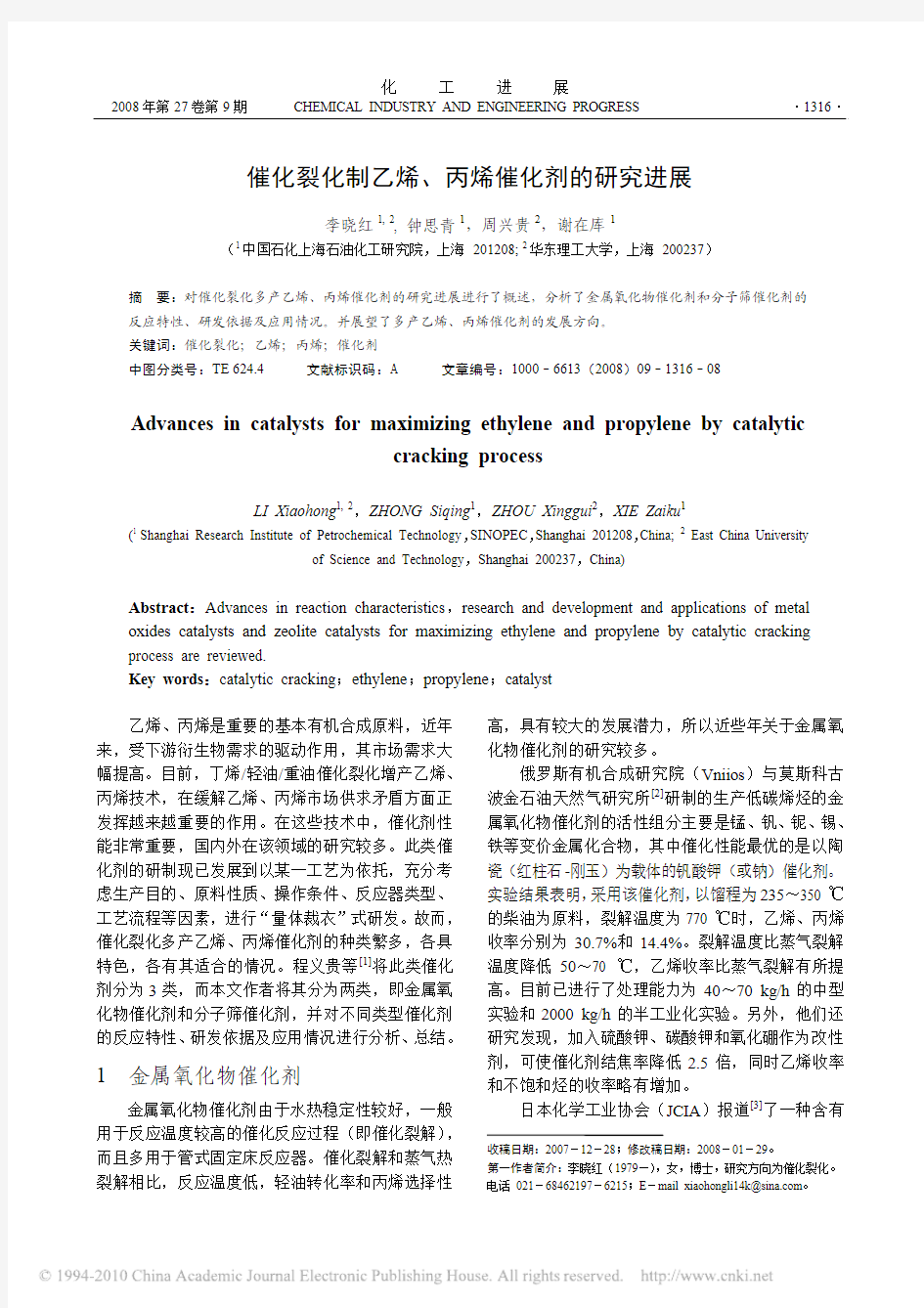

因为磷酸可以与分子筛上的一个B酸位反应生成两个酸性的磷羟基[51](如图1所示),不仅增加了酸中心数目,而且还抑制了分子筛在水热条件下的骨架脱铝,提高了分子筛的酸保留度。但是当ZSM-5分子筛上磷化物达到一定含量后,磷含量进一步增加只会使部分磷以P2O5形式存在,容易堵塞孔道、覆盖酸中心,降低分子筛的裂化性能[52]。谢有畅等[53]指出,ZSM-5分子筛的P2O5分散容量为21%,而柯明等[54]认为磷改性ZSM-5分子筛中P2O5含量会影响其相对结晶度,且不同硅铝比的磷改性ZSM-5分子筛分别有一最佳P2O5含量,基本上遵循硅铝比增加,最佳P2O5含量降低的规律。

OH

OH

Al

Si

O

O

P

OH

Al

Si

H2O 图1 磷化合物和分子筛表面的反应模型

David等[17]开发的用磷改性的高硅ZSM-5和/或ZSM-11催化剂,在反应温度为510~649 ℃,利用价值较低的炼厂或化工厂的副产物(C4~C7的烯烃或烷烃的含量高于30%)选择性裂化,产品中丙烯/乙烯摩尔比可达到3.0以上,乙烯和丙烯的收率在35%左右。龙军等[55]研究合成了属MFI型沸石的ZRP沸石,含磷和稀土,与HZSM-5分子筛相比,活性和水热稳定性都有了很大提高。以ZRP和HZSM-5分子筛为活性组分的催化剂,在转化率相同的情况下,前者的低碳烯烃收率比后者增加了4.6%。利用这种沸石制备的CRP、CEP等多种类型的催化剂已经实现了工业应用,能显著提高催化裂化或裂解过程中低碳烯烃的收率。

(3)机械强度

关于解决含ZSM-5分子筛催化剂力学强度的问题有专利报道[56—57]在制备催化剂时加入磷酸、磷化氢或磷酸盐等含磷化合物和Al2O3(如铝溶胶、活性Al2O3、AlCl3等),两者相互作用,从而提高催化剂的力学强度。催化剂中P2O5 和Al2O3含量越高催化剂的力学强度越好,当ZSM-5含量为40%、P2O5含量为13%、Al2O3含量为10%时,催化剂的Davison 指数(催化裂化催化剂的Davison 指数应小于20,最好在10以内)为2,而且生产的丙烯性能也较好[56]。

(4)金属改性

不少文献都指出对ZSM-5分子筛进行金属改性可以提高烯烃的选择性。刘鸿洲等[4]对比了6种金属对ZSM-5分子筛生产乙烯、丙烯性能的影响情况,结果表明不同金属交换的ZSM-5分子筛乙烯选择性的顺序是Ag>Cu>Ti>Cr>H>Mn>Co,丙烯选择性由高到底的顺序是H>Ti>Cr>Mn>Cu、Ag>Co。可见对于生产乙烯,金属改性是有效的,

化工进展 2008年第27卷·1320·

尤其是Ag;而对于丙烯,ZSM-5分子筛经金属改性后性能反而变差。分子筛上的金属和金属氧化物催化剂一样,都是通过发生氧化-还原反应,给予或接受电子,使正碳离子或烃分子得到或失去电子,变成自由基,再断裂生成乙烯。文献[4]认为这正是ZSM-5分子筛经金属改性后乙烯收率得以提高、丙烯收率反而下降的原因。另外,Takashi等[58]也认为对ZSM-5分子筛进行Ag改性可以有效提高乙烯收率。以含20%C4~C12烯烃的烃类为原料,用含Ag 改性HZSM-5的催化剂反应,乙烯和丙烯的总收率可达35%左右。对于Ag的这种特性,刘鸿洲等[4]认为是由于Ag对烯烃和氢气的吸附在过渡金属中最弱而导致的。

日本工业技术院材料、化学研究所与JCIA共同开发的多产丙烯的石脑油催化裂解新工艺[59]采用的沸石催化剂负载了镧,以负载10% La的ZSM-5作为催化剂,在温度650 ℃条件下,乙烯和丙烯的总收率达到61%,比传统的蒸气裂解工艺提高了10%以上。浙江大学林瑞森[60]和中国石油大学李成霞等[61]用Ag+、La3+共同改性ZSM-5分子筛,两种金属离子的相互作用使得不同改性顺序对催化剂低碳烯烃的选择性产生较大的影响,先交换Ag+再交换La3+得到的分子筛的性能较好。中国科学院大连化学物理研究所[62—63]的研究表明,K、Ba改性的ZSM-5分子筛显示了较高的烯烃选择性,增加K含量,烯烃选择性显著提高,但也明显降低了催化剂的活性;提高Ba含量,也可提高催化剂的烯烃选择性,而且对活性影响不大。中国石油大学(北京)重质油国家实验室[64]研究发现,HZSM-5分子筛添加脱氢金属元素可使烷烃转化为烯烃,从而提高丁烷的催化裂解性能,Fe改性HZSM-5分子筛的乙烯收率最大为28.7%,丙烯收率最大为32.4%。另外,研究报道这方面效果较好的改性金属还有Zn、Co[65]、Ga[66]等。

另外,还有研究报道对ZSM-5分子筛进行金属改性,金属原子可以进入分子筛骨架,从而抑制骨架脱铝,提高ZSM-5分子筛的热稳定性[67]和水热稳定性[54,68],保持分子筛的结晶度[69]。实验表明[67]RIPP 研发的经稀土改性的ZRP分子筛的水热稳定性明显高于未改性的ZSM-5分子筛,对ZSM-5分子筛进行La修饰有助于保持分子筛晶体的完美和提高抗水热老化性能[70]。

2.2其它分子筛催化剂

2.2.1 ZSM-23分子筛

Charies等1978年首先合成了ZSM-23分子筛[71],该分子筛是一种十元环的中孔分子筛,孔径为0.44~0.45 nm,具有近乎平行的一维孔道结构。Powers和Webber[72]研究发现ZSM-23裂化C4~C9烯烃生产乙烯、丙烯的效果较好。以丁烯含量为71.7%的混合C4气体为原料,在反应温度为526 ℃,空速为2.6 h-1时,ZSM-23催化剂的丁烯转化率为76.4%,乙烯和丙烯收率分别达到7.66%和24.44%。中国科学院兰州化学物理研究所[73]也研究了ZSM-23裂化C4烯烃的性能,实验结果表明以含90.8%的C4烯烃为原料,在600 ℃下,采用固定床反应器,水热改性后的ZSM-23催化剂的乙烯收率达19.2%,丙烯收率达40.2%,C4烯烃转化率达85%。而且他们[74]还发现ZSM-23分子筛同样具有较好的裂化丁烷生产乙烯、丙烯的性能。在600 ℃,空速为3000 mL/(h·g)时,ZSM-23裂化丁烷的转化率为88.9%,乙烯和丙烯收率分别为41.9%和14.1%。另外,他们在文献[74-75]中指出对于2-丁烯或丁烷,低硅铝比的ZSM-23分子筛都表现出较高的转化率及乙烯、丙烯收率。

ZSM-5分子筛也被广泛用于丁烯裂解过程,和ZSM-23分子筛相比,ZSM-5分子筛的酸中心数量大于ZSM-23分子筛的,所以同条件下,ZSM-5的丁烯转化率高于ZSM-23的[19]。然而,ZSM-23分子筛的孔径比ZSM-5的小,在ZSM-23分子筛孔道中正碳离子和酸性位的相互作用力大,所以ZSM-23具有了比ZSM-5高很多的乙烯、丙烯选择性[19]。然而,ZSM-23丁烯裂化的稳定性不如ZSM-5的[19],这应该是由于ZSM-23的孔径小,极易生成焦炭堵塞孔口而失活[76]。

2.2.2 β沸石

β沸石是一种三维12MR的大孔分子筛,具有两种不同直径的通道,分别约为0.7 nm和0.55 nm,硅铝比一般比较高(12~200)[12, 77]。从孔道结构上看β沸石和Y型分子筛类似,但β沸石的硅铝比高,氢转移反应活性低,比Y型分子筛更适合生产丙烯。张瑞驰[12]的研究结果表明,相同条件下,不同晶格大小的β沸石的丙烯、丁烯收率都高于USY分子筛的,β沸石的丙烯、丁烯收率最高分别达到5.5%和5.4%。由于β沸石的孔径大,适合裂化重油,裂化C4、C5烯烃生产丙烯的性能不好[19, 78]。目前在β沸石合成中必须使用昂贵的有机模板剂四乙基氢氧化铵,合成成本很高,暂时难以应用于FCC领域中。

2.2.3 MCM-22

MCM-22分子筛是Mae等[79]1990年首先合成

第9期李晓红等:催化裂化制乙烯、丙烯催化剂的研究进展·1321·

的,相互独立的12MR超笼和10MR孔道构成了分子筛的孔道,从而使MCM-22分子筛表现的纯烃裂化性能介于10MR的ZSM-5分子筛和12MR的β分子筛之间,更接近β分子筛[80]。由于反应物在MCM-22具有的10MR开口超笼中扩散困难,容易发生氢转移反应[81—82],再加之该分子筛的酸性弱,所以用作重油催化裂化的助辛剂[83]或用以裂解丁烯或汽油馏分烯烃生产丙烯。对于MCM-22裂化C4烯烃生产丙烯,赵国良等[84]的实验结果表明高硅MCM-22分子筛(硅铝比为74.2)的丙烯收率和选择性低于ZSM-5分子筛,但高硅MCM-22却表现出优于ZSM-5的稳定性。随着反应时间延长,ZSM-5 和MCM-22的转化率均缓慢降低,ZSM-5的转化率高于MCM-22;反应80 h后,ZSM-5转化率的下降速度加快,MCM-22变化不大;105 h后ZSM-5的转化率低于MCM-22。作者分析认为由于反应80 h后ZSM-5分子筛上的积炭堵塞了孔口,其反应活性骤降,而MCM-22具有12MR的超笼结构,积炭只是覆盖酸中心,活性缓慢降低。关于MCM-22和ZSM-5裂化丁烯稳定性的差异,Zhu 等[85]也进行了研究,两种分子筛反应14 h的对比结果显示高硅ZSM-5(硅铝比为350)的转化率一直高于MCM-22,这和赵国良得到的105 h前的规律一致,同时也说明文献[86]由于考察的反应时间长,所得结论更准确。

Zhu等[19]和Oleg Bortnovsky等[78]分别对各种类型分子筛裂化丁烯、戊烯生产丙烯的性能进行了对比、总结,研究发现分子筛孔道结构在烯烃裂化中起关键作用,孔径越小,生成丙烯的选择性越高。

3 结语

从近期国内外的研究成果可以看出,这些研究主要集中在通过改变金属氧化物催化剂组成和调变分子筛催化剂结构、孔道、酸性来提高乙烯、丙烯收率方面,这些方法分别适于不同情况。以轻烃、轻油为原料,若采用固定床反应器,催化剂研发应充分考虑抗结焦性能;而对于可连续反应再生的循环流化床反应器,则需要关注在催化剂制备过程中如何满足流化床催化剂的物性指标,另外还要考虑反应过程中的热量供给平衡问题。以重油为原料,一般都采用循环流化床反应器,为获得较高的经济效益,此时催化剂需要在保证重油转化的基础上,兼顾低碳烯烃和优质汽柴油的生产。

总之,在石油资源供应日趋紧张,市场对乙烯、丙烯需求大幅增加的背景下,催化裂化制乙烯、丙烯技术应不断向提高原料转化率和目的产物选择性、降低生产成本的方向发展。催化剂始终是该过程的核心,所以各类催化裂化制乙烯、丙烯催化剂的研发也应顺应这一趋势。

参考文献

[1] 程义贵,茅文星,贺英侃. 烃类催化裂解制烯烃技术进展[J]. 石油

化工,2001,30(4):311-314.

[2] Marcello Picciotti. Novel ethylene technologies developing,but steam

cracking remains king [J]. Oil & Gas Journal,1997(6):53-58. [3] 李小明,宋芙蓉. 催化裂解制烯烃的技术进展[J]. 石油化工,2002,

31(7):569-573.

[4] 刘鸿洲,汪燮卿. ZSM-5分子筛中引入过渡金属对催化热裂解反应

的影响[J]. 石油炼制与化工,2001,32(2):48-51.

[5] John H Kolts. Propylene and thylene selectivity with H2S:US,

4658081[P]. 1987.

[6] Johannes Wrisberg,Kjeld Jorn Andersen,Erik Mogensen. Catalytic

steam cracking of hydrocarbons and catalysts therefore:US,

3725495[P].1973.

[7] 林世雄. 石油炼制工程[M]. 北京:石油工业出版社,2000:317.

[8] Hollander M A den,Wissink M,Makkee M,et al. Gasoline

conversion:reactivity towards craking with equilibrated FCC and ZSM-5 catalysts [J]. Applied Catalysis A:General,2002,223:85-102.

[9] 林世雄. 石油炼制工程[M]. 北京:石油工业出版社,2000:339.

[10] 林世雄. 石油炼制工程[M]. 北京:石油工业出版社,2000:322-326.

[11] 卢捍卫. 多产丙烯的催化裂化工艺技术探讨[J]. 炼油设计,2000,

30(11):10-14.

[12] 张瑞驰. 催化裂化多产气体烯烃催化剂[J]. 石油化工,1994,

23(6):406-412.

[13] Chen Tan Jen,Janssen Marcel J G,Martens Luc R M,et al.

Hydrocarbon conversion to propylene with high silica medium pore zeolite catalysts:WO,9957226 [P]. 1999.

[14] Adewuyi Y G,Klocke D J,Buchanan J S. Effects of high-level

additions of ZSM-5 to a fluid catalytic cracking (FCC) RE-USY catalyst [J]. Applied Catalysis A:General,1995,131:121-133. [15] Aitani A,Yoshikawa T,Ino T. Maximization of FCC light olefins by

high severity operation and ZSM-5 addition [J]. Catalysis Today,

2000,60:111-117.

[16] 刘俊涛,谢在库,徐春明,等. C4烯烃催化裂解增产丙烯技术进

展[J]. 化工进展,2005,24(12):1347-1351.

[17] David L Johnson,Khushrav E Nariman,Robert A Ware. Catalytic

production of light olefins rich in propylene:US,6222087B1[P].

1999.

[18] Dath Jean Pierre,Vermeiren Walter,Herrebout Koen. Production of

olefins:WO,0078894A1 [P]. 2000.

[19] Zhu Xiangxue,Liu Shenglin,Song Yueqin,et al. Catalytic cracking

of C4 alkenes to propene and ethene:Influences of zeolites pore structures and Si/Al2 ratios [J]. Applied Catalysis A:General,2005,288:134-142

[20] 滕加伟,赵国良,宋庆英,等. C4及C4+烯烃催化裂解生产丙烯/

乙烯新工艺[C],第十一届全国催化学术会议论文集,第十一届全

国催化会议,杭州:浙江大学出版社,2002:297-298.

化工进展 2008年第27卷·1322·

[21] 滕加伟,赵国良,谢在库,等. ZSM-5分子筛晶粒尺寸对C4烯烃

催化裂解制丙烯的影响[J]. 催化学报,2004,25(8):602-606. [22] 滕加伟,赵国良,谢在库,等. 烯烃催化裂解增产丙烯催化剂[J]. 石

油化工,2004,33(2):100-103.

[23] 赵国良,滕加伟,谢在库,等. 氟硅酸铵改性的HZSM-5催化剂

的表征及其碳四烯烃裂解催化性能[J]. 催化学报,2005,26(12):1083-1087.

[24] 金文清,滕加伟,赵国良,等. PZSM-5分子筛催化剂用于烯烃催

化裂解的研究[J]. 工业催化,2004,12(10):5-7.

[25] 刘俊涛,谢在库,徐春明,等. 碳四烯烃催化裂解制丙烯的研究[J].

化学反应工程与工艺,2005,21(2):158-161.

[26] 朱向学,刘盛林,牛雄雷,等. ZSM-5分子筛上C4烯烃催化裂解

制丙烯和乙烯[J]. 石油化工,2004,33(4):320-324.

[27] 朱向学,张士博,钱新华,等. 水蒸气处理对ZSM-5酸性及其催

化丁烯裂解性能的影响[J]. 催化学报,2004,25(7):571-576. [28] 葛星品,施至诚,张淑琴,等. 一种生产低碳烯烃的裂解催化剂:

中国,88108669.X[P].

[29] 余本德,施至诚,许友好. CRP-1裂解催化剂工业应用及15万t/a

催化裂解装置开工运转[J]. 石油炼制与化工,1995,26(5):7-13.

[30] 陆友宝,邱中红,唐立文,等. 多产低碳烯烃高堆比催化剂RAG-7

的开发[J]. 炼油设计,2001,31(6):23-26.

[31] 吴青,周通,何鸣元. 催化裂化装置多产丙烯助剂Olefins Max的

应用试验[J]. 炼油设计与工程,2004,34(5):42-46.

[32] 魏小波,刘丹禾,郝代军,等. 催化裂化多产丙烯助剂LPI-1的工

业应用[J]. 炼油技术与工程,2004,34(9):38-41.

[33] 赵金立. 增产丙烯的技术及其进展[J]. 炼油技术与工程,2004,

34(4):1-4.

[34] 孙武,李晓红,常增明,等. LTB-2催化裂化多产丙烯催化剂的工

业应用[J]. 炼油技术与工程,2006,36(9):5-7.

[35] Degnan T F,Chitnis G K,Schipper P H. History of ZSM-5

fluidized-bed cracking catalysts development at Mobil [J]. Micropor.

Mesopor. Mater.,2000,35:245-252.

[36] Den Hollander M A,Widdink M,Makkee M,et al. Synergy effects

of ZSM-5 addition in fluid catalytic cracking of hydrotreated flashed distillate [J]. Applied Catalysis:A,2002,223(1):103-119. [37] 陈洪林,申宝剑,潘惠芳. 水热脱铝ZSM-5/Y复合分子筛的表征

和催化裂化性能[J]. 物理化学学报,2004,20(8):854-859. [38] 申宝剑,陈洪林,潘惠芳. ZSM-5/Y复合分子筛在烃类催化裂化催

化剂中的应用研究[J]. 燃料化学学报,2004,32(6):745-749. [39] 陈洪林,申宝剑,潘惠芳. ZSM-5/Y复合分子筛的酸性及其重油催

化裂化性能[J]. 催化学报,2004,25(9):715-720.

[40] 徐春明,高金森,申宝剑,等. 催化裂解生产低碳烯烃技术相关

基础研究和应用[C]. 青岛:中国石油催化裂解生产低碳烯烃技术

研讨会,2005:71-103.

[41] 刘从华,邓友全,高雄厚,等. 酸改性高岭土基质FCC催化剂的

反应性能[J]. 工业催化,2003,11(4):49-52.

[42] 吕仁庆,王秋英,项寿鹤. 碱性水蒸气处理对ZSM-5沸石酸性质

及孔结构的影响[J]. 催化学报,2002,23(5):421-424.

[43] 胡颖,舒兴田. ZSM-5沸石中非骨架铝对沸石裂化性能影响的初步

探讨[J]. 石油学报:石油加工,1998,14(3):85-88.

[44] 张悝,项寿鹤,刘上垣,等. 直接法ZSM-5沸石分子筛骨架铝的

迁脱规律[J]. 催化学报,1996,17(4):340-342.

[45] 吕仁庆,罗立文,项寿鹤,等. 水热处理的HZSM-5分子筛的孔

结构及活性研究[J]. 石油大学学报:自然科学版,2002,26(3):

97-100.

[46] Luo Liwen,Lv Renqing. Impact of steam treatment on acidity and

pore texture of HZSM-5 [J]. Journal of Fuel Chemistry and Technology,2004,32(5):606-610.

[47] 吴治国,张玉兰,韩崇家,等. 一种FCC催化剂水热稳定性的研

究[J]. 华东理工大学学报,1999,25(4):353-356.

[48] 何农跃,施其宏,张信,等. 超稳Y沸石酸性和活性研究[J]. 石

油化工,1994,23(8):497-501.

[49] Dempsey E. A tentative model of Y zeolites to explain their acid

behavior[J]. Journal of Catalysis,1975,39:155-157.

[50] Mikovsky R J,Marshall J F. Random aluminum-ion sitting in the

faujasite lattice[J]. Journal of Catalysis,1976,44:170.

[51] Lercher J A,Rumplmyr G. Controlled decrease of acid strength by

orthophosphoric acid on ZSM-5 [J]. Applied Catalysis,1986,25:

215-222.

[52] 龙立华,万焱波,伏再辉. 磷改性ZSM-5沸石的催化裂化性能[J].

工业催化,2004,12(5):11-15.

[53] 谢有畅,唐有祺. 氧化物和盐类在分子筛内外表面及空穴中的自

发分散及其应用[J]. 北京大学学报:自然科学版,1998,34(2-3):302-308.

[54] 柯明,汪燮卿,张凤美. 磷改性ZSM-5分子筛催化裂解制乙烯性

能的研究[J]. 石油学报:石油加工,2003,19(4):28-35.

[55] 龙军. 中孔择形沸石与烃类催化裂化[J]. 石油炼制与化工,1997,

28(7):24-28.

[56] Michael S Ziebarth,Terry G Roberie,Phillip S Deltz. High zeolite

content and attrition resistant catalyst,methods for preparing the same

and catalyzed processes therewith:US,2003/0047487A1[P]. 2003.

[57] Eelco Titus Carel Vogt,Augusto R Qulnones,Paul O’Connor.

Catalyst composition with high efficiency for the production of light olefins:US,6566293B1 [P]. 2003.

[58] Takashi Tsunoda,Mitsuhiro Sekigychi. Method for producing

ethylene and propylene:US,6307117B1[P]. 1999.

[59] Gerald Parkinson. Naphtha-cracking process:More propylene with

less energy [J]. Chemical Engineering,2000,107(4):17.

[60] 咸春雷,张波,王彬成,等. 吸热型碳氢燃料在银、镧改性ZSM-5

分子筛上的裂解研究[J]. 燃料化学学报,2002,30(6):509-513.

[61] 李成霞,高永地,李春义,山红红,等. 重油催化裂解多产乙烯

丙烯催化剂的研究[J]. 燃料化学学报,2006,34(1):47-50. [62] 王林胜,徐亦德,陶龙骧,等. 轻烃在改性ZSM-5催化剂上转化成

芳烃与低碳烯烃的选择性控制[J]. 催化学报,1996,17(6):525-529.

[63] 王林胜,徐奕德,陶龙骧. 临氧条件下的轻烃催化裂化反应研究[J].

石油与天然气化工,1996,25(4):188-189.

[64] 赵震,徐春明,段爱军,等. 混合碳四烃催化裂解制低碳烯烃催

化剂的研究[C]. 青岛:中国石油催化裂解生产低碳烯烃技术研讨

会,2005:188-208.

[65] 田丙伦,刘红梅,舒玉瑛,等. Co改性Mo/HZSM-5催化剂上甲

烷无氧芳构化反应研究[J]. 分子催化,2000,14(3):200-204. [66] 余励勤,朱高忠,温瑞武,等. 镓改性ZSM-5沸石中镓活性中心

的形成与表征[J]. 物理化学学报,1994,10(7):628-634.

[67] 佟惠娟,李工. 含铁和钒的ZSM-5型分子筛的合成、表征及催化

性能[J]. 石油化工高等学校学报,2002,15(2):33-36.

[68] 张进,肖国民. ZSM -5型分子筛的表面酸性与催化活性[J]. 分子

催化,2002,16(4):307-311.

(下转第1327页)

第9期 沈伯雄等:氨选择性非催化还原烟气脱硝研究进展

·1327·

[7] 张彦文,蔡宁生,李振山. 加入CH 4促进SNCR 过程的计算与机理

分析[J]. 热力发电,2005 (12):9-12.

[8] 郑日韦. SNCR 脱硝过程反应机理初步研究[D]. 上海:同济大学,

2007.

[9] 卢志民. SNCR 反应机理及混合特性研究[D]. 杭州:浙江大学,

2006.

[10] Javed M T ,Naseem Irfan ,Gibbs B M. Control of combustion-

generated nitrogen oxides by selective non-catalytic reduction[J]. Journal of Environmental Management ,2007,83(3):251-289.

[11] Daniel C Mussatti ,Ravi Srivastava ,Paula M Hemmer ,et al. EPA Air

Pollution Control Cose Manual[R]. North Carolina :United States Environmental Protection Agency Office of Air Quality Planning and Standards ,2002

[12] Lyon R K. Communication to the editor the NH 3-NO-O 2 reaction[J].

International Journal of Chemical Kinetics ,1976,8:315-318.

[13] Muzio L J ,Arand J K ,Teixeira D P. Gas phase decomposition of

nitric oxide in combustion products[J]. The Combustion Institute ,1976:199-208.

[14] Lyon R K. Method for the reduction of the concentration of NO in

combustion effluents using ammonia :US ,3900554[P]. 1975-08-19. http ://https://www.doczj.com/doc/7a10871527.html,/3900554.html

[15] Sowa W A ,Dill J W ,Pohl J H ,et al. Thermal DeNO x :Process

definition and enhancement[C]. Spring Meeting of the Western States Section of the Combustion Institute. Oregon :1992:1-26.

[16] Vladimir M Zamansky ,Vitali V Lissianski ,Peter M Maly ,et al.

Reactions of sodium species in the promoted SNCR process[J].

Combustion and Flame ,1999,117(4):821-831.

[17] Sang Wook Bae ,Seon Ah Roh ,Sang Done Kim. NO removal by

reducing agents and additives in the selective non-catalytic reduction (SNCR) process[J]. Chemosphere ,2006,65(1):170-175. [18] Seungmoon Lee ,Kwinam Park ,Jin-won Park. Characteristics of

reduction NO using urea and alkaline additives[J]. Combustion and Flame ,2005,141(3):200-203.

[19] Wenli D ,Dam-Johansen K ,Ostergaard K. Widening the temperature

range of the thermal DeNO x process. An experimental

investigation[C]. The 23rd Symposium (International) on Combustion ,Pittsburgh ,1990:297–303.

[20] Azuhata S ,Akimoto H ,Hishinuma Y. Effect of H 2O 2 on homogenous

gas phase NO reduction reaction with NH 3[J]. AIChE Journal ,1982,28(1):7-11.

[21] Rota R. Chemical kinetic analysis of the thermal deNO x process at

high reactant concentration[J]. Chemical Engineering & Technology ,2001,24(5):539-541.

[22] Lyon R K. Thermal deNO x :how it works[J]. Hydrocarbon Processing .

1979,58(10):109-112.

[23] Robin ,M A I ,Price H J ,et al. Tailoring ammonia based SNCR for

installation on power plants boilers[C]. Joint EPA/EPRI Symposium on Stationary Combustion NO x Control ,Springfield ,V A ,Section 5A ,1991:99-118.

[24] Teixeira D P ,Muzio L J. Widening the urea temperature window[C].

Joint EPA/EPRI Symposium on Stationary Combustion NO x Control ,Springfield ,V A ,Section 6A ,1991:

23-41.

(上接第1322页)

[69] 徐虹,张加富,贾修伟,等. 综合改性对HZSM-5沸石催化性能

影响研究[J]. 郑州大学学报:自然科学版,2000,32(3):78-81. [70] 葛晓萍,牛淑妍,王世权. 水热处理前后不同改性ZSM5催化剂

性能的研究[J]. 齐鲁石油化工,1997,25(1):22-27.

[71] Charies J Plank ,Edward J Rosinski ,Mae K Rubin. Crystalline zeolite

ZSM-23 and synthesis thereof :US ,4076842 [P].1978.

[72] Powers Donald H ,Webber Kenneth M. Catalytic process for marking

propylene and ethylene :WO ,01/81280A1[P]. 2001.

[73] 王滨,高强,索继栓. C 4、C 5烯烃乙烯丙烯催化技术进展[J]. 分子

催化,2006,20(2):188-192.

[74] Ji Dong ,Wang Bin ,Qian Guang ,et al. A highly efficient catalytic C 4

alkane cracking over zeolite ZSM-23[J]. Catalysis Communications ,2005(6):297-300.

[75] Wang Bin ,Gao Qiang ,Gao Jiandong ,et al. Synthesis ,

characterization and catalytic C 4 alkene cracking properties of zeolite ZSM-23 [J]. Applied Catalysis A :General ,2004,274:167-172. [76] Guisnet M ,Magnoux P. Deactivation by coking of zeolite catalysts.

Prevention of deactivation. Optimal conditions for regeneration [J]. Catalysis Today ,1997,36:477-483.

[77] 谢传欣,赵静,潘惠芳,等. 磷改性β沸石作为活性组分对FCC

催化剂性能的影响[J]. 石油化工,2002,31(9):691-695. [78] Oleg Bortnovsky ,Petr Sazamz ,Blanka Wichterlova. Cracking of

pentenes to C 2-C 4 light olefins over zeolites and zeotypes role of

topology and acid site strength and concentration [J]. Applied Catalysis A :General ,2005,287:203-213.

[79] Mae K Rubin ,Pochen Chu. Composition of synthetic porous

crystalline material ,its synthesis and use :US ,4954325 [P]. 1990. [80] Corma A ,Gonzàlez-Alfaro V ,Orchillès A V . Catalytic cracking of

alkanes on MCM-22 zeolite. Comparison with ZSM-5 and beta zeolite and its possibility as an FCC cracking additive [J]. Applied Catalysis A :General ,1995,129:203-215.

[81] 马广印,刘中清,傅军,等. 含MCM-22分子筛催化剂的裂化反

应性能研究[J]. 石油炼制与化工,2005,36(11):11-15. [82] 朱华元,何鸣元,张信,等. 正己烷在几种不同分子筛上的氢转

移反应[J]. 石油炼制与化工,2001,32(9):39-42.

[83] 刘盛林,陈富存,安杰,等. MCM-22/REHY 催化剂上的FCC 汽

油改质[J]. 工业催化,2005,13(7):16-20.

[84] 赵国良,滕加伟,徐宁,等. 高硅MCM-22分子筛的合成及其C 4

烯烃裂解性能[J]. 高等学校化学学报,2005,26(6):1140-1142. [85] Zhu Xiangxue ,Liu Shenglin ,Song Yueqin ,et al. Catalytic cracking

of 1-butene to propene and ethene on MCM-22 zeolite [J]. Applied Catalysis A :General ,2005,290:191-199.

[86] 许友好. 氢转移反应在烯烃转化中的作用探讨[J]. 石油炼制与化

工,2001,33(1):38-41.

丙烷提升管循环流化床催化脱氢制丙烯技术 一、前言 由天然气、液化石油气得到的丙烷经脱氢制取丙烯是目前新开辟、最受青睐的重要途径之一。丙烷脱氢制丙烯技术主要包括催化脱氢制丙烯、氧化脱氢制丙烯、膜反应器脱氢制丙烯以及CO2逆水煤气法脱氢制丙烯技术。由于氧化脱氢制丙烯技术现有选择性差、转化率不占优势,国内外未见工业化示范装置报道。膜反应器脱氢制丙烯以及CO2逆水煤气法脱氢制丙烯技术刚刚处于研究起步阶段,存在问题较多。丙烷催化脱氢制丙烯技术由于选择性和转化率较好,是当前的研究和应用重点。 丙烷催化脱氢制丙烯技术关键包括脱氢工艺和与之相配套的脱氢催化剂两部分。关于丙烷催化脱氢制丙烯工艺主要有固定床、移动床和流化床工艺。国外各研究单位在20世纪90年代开发丙烷催化脱氢制丙烯技术时就借鉴本研究单位的成熟技术开发了有自己特色的工艺和与之配套的催化剂,并很快进行了工业化。在20世纪90年代末国内也有大庆石油学院、大连物化所、天津大学等单位从事丙烷脱氢技术研究,但主要集中在脱氢催化剂的活性性能基础研究方面,工艺方面主要是对UOP公司的Oleflex工艺进行了模仿研究。由于催化剂研究并未结合工艺需要进行针对性开发,研究的脱氢催化剂缺乏实用性,至今未能有工业化示范装置。 世界上已工业化的脱氢工艺有菲利浦石油公司的STAR工艺、联合催化和鲁姆斯公司的Catofin工艺、1990年UOP公司的Oleflex工艺以及俄罗斯雅罗斯拉夫尔研究院与意大利Snamprogetti工程公司联合开发的Snamprogetti流化床脱氢工艺。STAR和Catofin工艺采用固定床间歇再生反应系统;Oleflex工艺采用移动床连续再生式反应系统;Snamprogetti 工艺采用流化床反应再生系统。另外,还有以及Linde公司的POH固定床间歇再生反应技术等。 1. Oleflex工艺 美国UOP公司开发的Oleflex工艺是由催化重整工艺发展而来,1990年实现工业化生产。Oleflex工艺是一个绝热连续工艺,反应所需热量由反应各步间的温差再经加热后提供。该工艺在微正压下进行操作,以钯为催化剂,对丙烯的选择性为89%~91%,脱氢催化剂经再生可循环使用,即失活催化剂在再生器中分离、燃烧,除去催化剂表面的结炭,再生的催化剂送回脱氢反应器。将所得丙烯经过连续脱乙烷塔、脱丙烷塔,可获得聚合级丙烯。Oleflex 工艺的优点:操作连续、负荷均匀、时空得率不变,反应器截面上的催化活性不变,催化剂再生在等温下进行。该工艺丙烯收率为86.4%,氢气收率为3.5%。 2. Catofin工艺 美国气体化学品公司开发的Catofin工艺采用绝热固定床多相反应器,在微负压、550~750温度下操作。脱氢催化剂为活性铝小球浸有18%~20%的铬。此工艺包括一个反应周期、反应器切换、催化剂再生,可循环进行。几个反应器并联,形成连续的生产过程。新鲜丙烷与循环丙烷经混合后预热至600~700℃进行反应,压力30kPa、反应器温度和压力都会影响到丙烯的收率。反应器中的催化剂用蒸汽再生,催化剂上的结炭发生燃烧时,所释放的能量可作为脱氢反应所吸收的热量。该工艺丙烯收率为83%。 3.菲利浦STAR工艺 美国菲利浦石油公司开发的菲利浦STAR工艺,即石脑油脱氢工艺是一等温操作。含蒸汽的原料预热后进入一组多相固定床反应器,每个反应器有许多根催化剂填充管。反应器操作是循环的(如:每个反应器可切换后去进行催化剂再生,保持脱氢过程连续进行)。蒸汽主要用于稀释,保持反应器内总压力不变,降低烃和氢的分压,可使反应平衡趋向于增加C5的转化率。反应器在线生产7h后即切换,失活催化剂经燃烧再生,1h后,催化剂可完全活化。据报道催化剂总寿命1到2年。该工艺丙烯对丙烷收率为80%。副反应产生的CO2必须在分离时从反应

45万吨/年丙烷脱氢制丙烯(PDH)装置 工艺技术规程 (UOP C3 Oleflex 工艺) 2018年11月13日

目录 1 预处理工段 (1) 2 丙烷脱氢反应工段 (1) 3 催化剂再生工段 (4) 4 冷箱分离工段 (8) 5 SHP工段 (9) 6 精馏工段 (9) 7 PSA工段 (10) 8 全厂系统(蒸汽凝液系统) (12) 9 丙烷低温储罐及其辅助系统 (12) 10 中间罐区 (13) 11 火炬 (14) 12 空压站及氮气辅助系统 (17) 13 本项目涉及的主要化学反应 (19)

1 预处理工段 来自新鲜丙烷进料加热器(21E0601)的新鲜丙烷原料先进入进料保护床(21D0101-1/2),在此用树脂吸附剂除去氮化物和有机金属化合物。这两台保护床可以通过调整进出料管道来改变两台保护床的前后。接着丙烷原料流过汞脱除器(21D0102)除汞,然后进入进料干燥器(21D0103-1/2))以脱除原料中的水分(原料中如果含水将在分离系统结冰,就可能堵塞系统。这两台干燥器一般在系统开车时用来干燥进料,正常运行时可不用。进料干燥器装填分子筛以从丙烷中脱除水分。 进料干燥器设计为每周再生一次,再生用干燥的丙烷气来完成,丙烷在进料干燥再生蒸发器(21E0120)中用蒸汽先加热到60℃,然后用原料干燥再生过热器(21E0122)加热到232℃左右,以与丙烷进料相反的方向进入进料干燥器去再生干燥床层,然后进入进料干燥再生冷凝器(21E0102),被冷凝后送到进料干燥再生收集器(21D0104),在此水与再生丙烷分离,丙烷用进料干燥再生泵(21P0101)输送到在线操作的干燥器入口,废水送至反应工段与含硫废液混合后一并送至含硫/盐污水处理装置处理。 2 丙烷脱氢反应工段 (1)原料预热及反应 自冷箱分离工段回收冷量后的原料丙烷送至热联合进料换热器(21E0201-1/2/3/4)内与出反应器的粗产品气进行换热进一步提高进料温度同时降低粗产品的温度。预热后的原料气中注入少量的二甲基二硫。经预热的物料经过进料加热炉(21F0201),加热至~615℃后自反应器底部进入第一反应器(21R0201),原料气穿过反应器内件与反应器顶部流下的催化剂接触后发生脱氢反应。从第一反应器出来的物料进入第一中间加热炉(21F0202)。由于脱氢反应是吸热反应,因此需要在过程中补充物料放出的热量。物料再次被加热至~622℃后进入第二反应器(21R0202)继续进行脱氢反应,之后物料依次进入第二中间加热炉(21F0203)、第三反应器(21R0203)、第三中间加热炉(21F0204)、第四反应器(21R0204),从第四反应器出来的反应粗产品再次经过热联合进料换热器中与混合原料换热回收热量后,送至反应产物压缩部分。 在反应物料依次进入反应器的同时,来自催化剂连续再生工段的净化气(从

丙烷脱氢制丙烯工艺流程 丙烷脱氢制丙烯技术及经济分析<<隐藏 丙烷脱氢制丙烯经济及技术分析许艺〔金陵石油化工有限责任公司,106204摘要丙烯是重要的有机化工原料,除用于生产聚丙烯外,还是生产丙烯睛,丁醉、辛醉、环氧丙烷、异丙醉、丙苯、丙烯酸、碳基醇及壬基酚等产品的主要原料,丙烯的齐聚物是提高汽油辛烷值的主要成分,丙烷催化脱氢制丙烯比烃类燕气裂解能产生更多的丙烯。当用燕气裂解生产丙烯时,丙烯收率最多只有3%、3而用催化脱氢法生产丙烯,总收率可达7%一6用唯一原料生产唯一产品,48%,催化脱氮的设备投资比烃类蒸气裂解低3%。并且采用催化脱氢的方法,3能有效地利用液化石油气资源使之转变为有用的烯烃。关健词丙烷丙烯脱氢丙烯是最早采用的石油化工原料,也是生产石袖化工产品的重要烯烃之一。各种分析表明,丙烯的需求增长速度已超过乙烯,而且这种趋势一直会延续。全球丙烯的消费量将由19年的49780万t0增加到20年的5 0万t000020及21年的7万t50。其中, 0亚洲的增长速度最高。19年到19年亚太地区丙烯91 96衍生产品的需求以年均9%的速度增长,而全球年均需求增长率为55.%a丙烯除用于生产聚丙烯外,还大量地作为生产丙烯睛、丁醇、辛醉、环氧丙烷、异丙醉、丙苯、丙烯酸、拨基醇及壬基酚等产品的主要原料,另外丙烯的齐聚物是提高汽油辛烷值的主要成分。丙烯与其它化学品不一样,它一般是以联产品或副产品得到。目前全球丙烯大约有7%来自蒸气裂0解乙烯的联产,82%来自炼厂(主要是催化裂化装置精炼副产,0自2世纪9年代以来由于现有来源不敷0需要,丙烷脱氢已成为第三位的丙烯来源,9年丙189烷脱氢生产的丙烯约占世界丙烯总产量的2%。全、户、加‘小户,球现有丙烷脱氢生产装置概况见表l a丙烷催化脱氢制丙烯比烃类蒸气裂解能产生更多的丙烯。当用蒸气裂解生产丙烯时,丙烯收率最多只有3%、3而用催化脱氢法生产丙烯,总收率可达7%一9用唯一原料生产唯一产品,48%,催化脱氢的设备投资比烃类蒸气裂解低3。并且采用催化脱3氢的方法,能有效地利用液化石油气资源使之转变为有用的烯烃。衰1丙煌脱兔生产装i概况表t所在地2 0年第1卷第3037

15工业技术 0 引言 丙烯作为现代工业重要的化工原料,广泛被用于生产聚丙烯、丙烯腈等化工产品。现今供应的丙烯主要来源于蒸汽裂解装置和炼厂催化裂化装置的副产或联产。随着聚丙烯等下游产品需求的快速增长,丙烯需求量迅速增加,导致丙烯资源供应日渐紧张。因此开发多元化丙烯增产新技术成为热点,其中以丙烷脱氢制丙烯工艺技术最受关注。1 丙烷催化脱氢制丙烯技术概况 丙烷催化脱氢(PDH)是将丙烷转化为丙烯的催化吸热反应,其热力学反应方程式为:C3H8==C3H6+H2 ΔH r,298K=129.4KJ/mol 该反应为强吸热性、可逆反应,受热力学平衡限制,其技术难度大,制约因素多。因此采用高性能催化剂,使热力学上处于不利地位的脱氢反应能在动力学上占绝对优势,成为丙烷脱氢制丙烯技术的关键。 目前丙烷脱氢制丙烯实现工业化的主要生产工艺是美国环球油品公司的Ole? ex工艺和美国ABB鲁玛斯公司的Cato? n工艺。此外还有德国伍德公司的STAR工艺、以及Snamprogetti公司的FBD工艺、Linde-巴斯夫公司的PDH工艺等。 2 丙烷催化脱氢制丙烯催化剂专利申请及研究进展 丙烷催化脱氢制丙烯工艺已实现工业化,工艺已比较成熟。但脱氢催化剂失活较快,需频繁连续再生,因而研制高稳定性、高活性和高选择性的脱氢催化剂是丙烷催化脱氢制丙烯技术的关键。目前铂系、铬系催化剂是在工业化丙烷脱氢装置中主要应用的两大类催化剂。目前工业化的Ole? ex工艺采用的催化剂即铂系催化剂。但其稳定性和选择性还不是很理想,因此针对如何改进铂系催化剂的选择性和稳定性,成为当前该领域专利研究的热点和难点。 2.1 添加金属助剂的影响 通过加入其它金属氧化物作为助剂对Pt基催化剂进行修饰,以提高Pt基催化剂对低碳烷烃的脱氢选择性和稳定性,是目前常用的改性方法之一。 中石化(公开号CN1088482A)采用共浸的方式将铂、锡、钠组分浸渍到载体γ-Al2O3上,可有效地抑制积碳。环球油品(公开号US4595673A)在铂锡组分的基础上添加二元碱金属组分(K和Li),得到改进的烃类脱氢催化剂。南开大学(公开号CN101411978A)公开一种丙烷脱氢制丙烯催化剂,其以γ-Al2O3为载体,以铂、锡金属为主催化剂,以锌和稀土元素为助剂,其中稀土元素优选La、Ce、Pr、Eu,采用连续等体积浸渍法制备,具有较高的催化活性。德国BASF公司(公开号DE19937106A1)公开用于C2-C16烃脱氢的多组分催化剂,其包括负载于氧化锆载体上的a)铂和锡,b)镓、铟、钴和/或锗,c)根据需要,还含钪、钇和或镧,和d)根据需要,还含碱金属和/或碱土金属。此外埃尼里瑟奇公司(公开号CN1031946A)以多孔固体颗粒为载体,沉积铂、锡、铊以及一种碱金属,用于使直链烷烃脱氢转化成直链烯烃。 2.2 载体的影响 不同的载体也会对铂系催化剂的反应性能产生重要的影响。目前铂系催化剂主要以γ-Al2O3为载体。随着催化技术的不断发展,新型载体材料不断出现,并被研究用于铂系催化剂。 中科院大连化学物理研究所(公开号CN1239679A)公开一种饱和烃脱氢用催化剂,其以具有双孔分布大孔径,低堆比重、镁尖晶石结构的氧化铝为载体,具有较好的活性、选择性以及较高的稳定性。东南大学(公开号CN101513613A)公开一种以杂原子分子筛为载体的丙烷脱氢催化剂,该杂原子分子筛作为骨架同时含有第IVA族元素金属和稀土元素金属的ZSM-5分子筛,使得催化剂具有优异的催化性能。德国伍德公司(公开号WO2010015341A1)公开一种适用于烷烃脱氢和氧化烷烃脱氢中作为催化剂载体的材料,该材料被加工成氧化的或非氧化的陶瓷泡沫,并且其能够含有氧化铝、氧化钙、氧化锡等多种物质,通过该材料浸渍活性组分制备得到的催化剂,其流体阻力明显减小,热稳定性和机械强度得到明显提高。清华大学(公开号CN101623633A)公开一种以硅磷酸铝分子筛为载体的低碳烷烃脱氢制丙烯催化剂,通过硅磷酸铝分子筛SAPO-34小孔择形作用以及适中的酸性、高的水热稳定性,使得催化剂脱氢选择性明显提高。 2.3 制备方法改进的影响 催化剂制备方法对Pt系催化剂的反应性能亦有重要的影响,其原因主要跟Pt、Sn活性组分在催化剂表面的分散状态以及对Sn组分的稳定作用不同有关。目前主要采用浸渍工艺制备。 当采用浸渍法制备Pt-Sn/Al2O3催化剂时,Pt、Sn共同浸渍还是分步浸渍对催化剂的性能会产生较大影响。研究表明,先Sn后Pt的浸渍顺序时,催化剂具有最高的活性。最近德国BASF公司(公开号WO2012101566A1)公开一种通过火焰喷射热法制备的用于自热丙烷脱氢的催化剂,其通过将催化活性组分溶液转化成气溶胶,加到直接或间接加热的热解区进行热解,得到催化剂粒子。该制备方法成本低,并且省时,所得催化剂在活性和选择性方面与现有技术中通过浸渍工艺制备的催化剂相当。 3 丙烷催化脱氢制丙烯催化剂领域的展望 从目前全球丙烯生产技术发展来看,丙烯工业的原料和工艺向多元化、新技术方向发展。而作为该技术的核心关键是高性能的催化剂。铂系、铬系催化剂作为当前在工业化丙烷脱氢装置中主要应用的两大类催化剂,对其机理的深入研究以及对产品的改进成为当前乃至今后很长一段时间的研究重点。对于铂系催化剂,需要深入研究如何降低铂的含量以降低贵金属催化剂成本,同时提高催化剂的稳定性和单程寿命。此外积极开发除铬系和铂系催化剂之外的新型催化材料,并用于丙烷脱氢反应,具有重大的现实意义。 丙烷催化脱氢制丙烯催化剂专利技术综述 孙迪波 (国家知识产权局专利局专利审查协作广东中心,广州 510535) 摘 要:丙烷脱氢制丙烯技术因其具有丙烯高针对性,成为当前丙烯增产新技术的研究热点。本文从丙烷脱氢制丙烯工艺的关键技术催化剂专利出发,简要介绍了当前丙烷催化脱氢制丙烯催化剂的专利申请及研究进展,最后对丙烷催化脱氢制丙烯催化剂的发展前景做了展望。 关键词:丙烷;脱氢;丙烯;催化剂;专利 DOI:10.16640/https://www.doczj.com/doc/7a10871527.html,ki.37-1222/t.2016.13.015

丙烷脱氢制丙烯工艺[要略] 丙烷脱氢制丙烯工艺 三问“丙烷脱氢”——丙烯新工艺“丙烷脱氢”是现今国内丙烯生产新工艺的热点之一,备注市场的关注和青睐。“丙烷脱氢”是现今国内丙烯生产新工艺的热点之一,备注市场的关注和青睐。<<隐藏 国内丙烯市场存在较大的需求缺口,为了使得下游产品市场更健康长久发展,解决原料丙烯的缺量问题,市场中跃跃欲试的企业越来越多。目前有两个热点,其一煤化工路线,煤制烯烃;其二,丙烷脱氢。丙烷脱氢工艺因其丙烯收率相对较高,目前备受市场关注和青睐。目前较为成熟的丙烷脱氢工艺主要有三种:Oleflex 工艺、Catofin 工艺和 PDH 工艺。 Oleflex 工艺由 UOP 公司开发并于 1990 年实现工业化生产,工艺主要采用催化剂连续再生方法,该工艺制取丙烯的产率约为86×4%,氢气产率约为3×5%。 Catofin 工艺是由鲁姆斯等公司联合开发,可生产丙烯、异丁烯、正丁二烯等产品。该工艺采用固定床催化反应器,并用取切换操作的方法,丙烯转化率高达 90%左右。 PDH 工艺是由德国林德公司和巴斯夫公司合作开发,主要生产丙烯和异丁烯。该工艺采用装填催化剂的管式反应器。目前该项目在国内仍是一片空白。天津渤海化工集团投资建设目前国内首套、世界单套规模最大的丙烯生产装置——60 万吨/年丙烷脱氢制丙烯,项目引进鲁玛斯技术公司专有的 Catofin 脱氢技术,该项目位于天津临港工业园区内,投资 34.8 亿元,计划 2012-2013 年投产。原料丙烷将由日本丸红提供。面对新鲜事物,蜂拥者不乏少数,目前国内很多厂家也都在酝酿上马丙烷脱氢项目,特别是下游工厂,主要是应对棘手的原料供应问题。想法总是好的,但是笔者心存几个疑虑,想和大家分享一下。第一,国内尚没有成功案例。一切为新的事物,即便天津渤海化工集团项目真能如期投产,那么从试运行到商业化运作,

丙烷脱氢制丙烯 丙烯是重要的有机化工原料,除用于生产聚丙烯外,还是生产丙烯睛,丁醉、辛醉、环氧丙烷、异丙醉、丙苯、丙烯酸、碳基醇及壬基酚等产品的主要原料,丙烯的齐聚物是提高汽油辛烷值的主要成分,丙烷催化脱氢制丙烯比烃类燕气裂解能产生更多的丙烯。当用燕气裂解生产丙烯时,丙烯收率最多只有33%、而用催化脱氢法生产丙烯,总收率可达74%一86%,用唯一原料生产唯一产品,催化脱氮的设备投资比烃类蒸气裂解低33%。并且采用催化脱氢的方法,能有效地利用液化石油气资源使之转变为有用的烯烃 丙烯是最早采用的石油化工原料,也是生产石袖化工产品的重要烯烃之一。各种分析表明,丙烯的需求增长速度已超过乙烯,而且这种趋势一直会延续。全球丙烯的消费量将由1997年的4 800万t增加到2000年的5200万t及2010年的7 500万t。其中,亚洲的增长速度最高。1991年到1996年亚太地区丙烯衍生产品的需求以年均9%的速度增长,而全球年均需求增长率为 5.5 %a 丙烯除用于生产聚丙烯外,还大量地作为生产丙烯睛、丁醇、辛醉、环氧丙烷、异丙醉、丙苯、丙烯酸、拨基醇及壬基酚等产品的主要原料,另外丙烯的齐聚物是提高汽油辛烷值的主要成分。丙烯与其它化学品不一样,它一般是以联产品或副产品得到。目前全球丙烯大约有70%来自蒸气裂解乙烯的联产,28%来自炼厂(主要是催化裂化装置精炼副产,自20世纪90年代以来由于现有来源不敷需要,丙烷脱氢已成为第三位的丙烯来源,1998年丙烷脱氢生产的丙烯约占世界丙烯总产量的2%。全现有丙烷脱氢生产装置概况见表la 丙烷催化脱氢制丙烯比烃类蒸气裂解能产生更多的丙烯。当用蒸气裂解生产丙烯时,丙烯收率最多只有33%、而用催化脱氢法生产丙烯,总收率可达74%一89%,用唯一原料生产唯一产品,催化脱氢的设备投资比烃类蒸气裂解低33。并且采用催化脱氢的方法,能有效地利用液化石油气资源使之转变为有用的烯烃丙烷脱氢制丙烯,原料丙烷主要来自液化石油气(LPG,目前国内的LPG主要作为民用燃料使用。1997年,用作民用燃料的LPG占LP(;商品总量的94.5%。已开工建设的长达4 212 km的“西气东输”管网工程将为长江中下游地区提供120亿扩/。的巨大天然气源;另外,中石化预计明年在东海开发新的天然气资

丙烷脱氢制丙烯 摘要: 丙烷广泛存在与天然气和原油中,利用方法一般都是直接做燃料,造成了资源的极大浪费,同时也污染了环境,对丙烷的资源化利用具有深远意义。丙烯是一种重要的有机化工原料,目前全球对于丙烯的需求量逐年上涨,传统的生产方法已不能满足要求,人们正在寻求更加广泛更加经济的丙烯来源。丙烷脱氢制备丙烯原料来源广泛,设备投资低,能够充分利用油田气,已经引起了重视。本文主要就几种丙烷脱氢制备丙烯的研究进展进行论述,介绍丙烷脱氢制备丙烯的各种工艺。 关键词:丙烷资源化利用;丙烯;丙烷催化脱氢 引言 原油或天然气处理后,可以从成品油中得到丙烷。丙烷通常用来作为发动机、烧烤食品及家用取暖系统的燃料。天然气和石油资源中含有大量的丙烷,油田气中丙烷约占6%,液化石油气约占60%,湿天然气约占15%,这些丙烷必须除去,因为丙烷缩合后会堵塞天然气管道,炼厂气为石油炼厂副产的气态烃,不同来源的炼厂气其组成各异,主要含有C4以下的烷烃[1]。这些来源广泛的丙烷大部分被用作民用燃气,浪费了资源并造成了污染,所以对丙烷的资源化利用引起了广泛关注。目前丙烷的利用主要为制备丙烯和丙烯衍生物如丙烯腈、丙烯醛、丙烯酸以及马来酸酐等,其中丙烯是三大合成原料的基本原料,通过丙烯的聚合、氧化、氨氧化、卤化、烷基化、水合、羰基化、齐聚等反应,可以得到大量的有机化工产品,如聚丙烯、环氧乙烷、丙烯腈、丙烯酸、丙烯醛、丙酮、甘油、乙丙橡胶等[2]。其中聚丙烯增长量最大,具有较高的耐冲击性,机械性质强韧,抗多种有机溶剂和酸碱腐蚀,在工业界有广泛的应用[3]。目前生产丙烯的方法主要为蒸汽裂解乙烯联产丙烯和催化裂化炼厂气,已经不能满足丙烯市场的缺口,所以丙烷脱氢制丙烯具有广阔的发展前景和充分的现实意义。 表1 2010-2014年丙烯产品供需平衡表(单位:万吨/年)年份2010年2011年2012年2013年2014年 产能1610 1810 1888 2096.5 2501

??1丙烷脱氢制丙烯工艺技术多产丙烯的丙烷脱氢具有一系列的优点:首先一套装置只术技生产丙烯一种产品,因此可以直接用于生产丙烯衍生物;其次,该装置的生产费用只受制于丙烷的价格;最后,丙烯衍生物装置的最合适建造地点可以不临近丙烯,建设地点灵活。但是该也存在术技一定的缺点:丙烷脱氢是一种强吸热反应,受热力学平衡限制,单程转化率难以提高,高温又导致副反应增多,丙烯选择性低,催化剂容易结焦失活,需要及时再生,因此导致装置投资大,能耗高,生产成本高。为了解决这些问题,正在开发丙烷氧化脱氢和采用膜反应的。丙烷脱氢目前工业化不多,除了以上原因外,用术术技应技关键是必须有廉价的丙烷资源,否则将使该工艺无法与其他增产丙烯的相竞争。术技丙烷脱氢的最大优势在于只产丙烯,在丙烷资源较多、价术技格稳定的中东地区的发展前景很好,也是对中东乙烷裂解装置缺少丙烯的一种补充,如沙特阿拉伯Alujain公司将在Yanbu地区建一套42万t/a聚合级丙烷脱氢制丙烯装置。AI Zamil公司最近计划在AI Jubail地区建一套采用丙烷脱氢生产45万t/a丙烯的装置。因此,丙烷脱氢在特定的地区,如中东地区等,对特定的石化术技厂商,具有独特的竞争力。 目前韩国、马来西亚、泰国和沙特阿拉伯等已经建成或正在建设的丙烷脱氢工业化装置有l5套以上,总生产能力已超过300万t/a。最大丙烷脱氢装置规模为46万t/a,由沙特阿拉伯聚烯烃公司采用ABB鲁姆斯公司的Carotin工艺已于2004年在沙特阿拉伯的朱拜勒建成投产。 丙烷脱氢制丙烯一直在持续不断地改进。工艺方面,主要术技是通过优化设计降低投资和减少操作费用、通过操作条件和设计的优化提高工艺收率。催化剂方面,不断开发了新一代催化剂。如UOP公司已经开发出第四代、正在研制第五代催化剂体系。新的催化剂不也模规置装氢脱烷。丙高提命寿用使和率收,但低降量含铂系体. 断提高,工业化初期的规模为l0万t/a左右,20世纪末期达到25万t/a,到本世纪初期进一步提高到30~35万t/a,从2004年开始一些40万t/a以上的大型丙烷脱氢装置开始建设,UOP公[6]。上万t/a以3套装置其中有2套在40司正在建设的丙烷脱氢制丙烯工艺主要有UOP公司的Oleflex工艺、术技Lummus公司Catofin工艺、Uhde公司的Star工艺、linde公司的PDH工艺、Snamprogetti—Yarsintez公司的FBD-4工艺,其主要工艺特点见表l。术技[7]基本特点l丙烷脱氢工艺的表 1.1 UOP公司的Oleflex工艺 UOP公司的Oleflex工艺采用移动床工艺和Pt-Al0催化剂,32催化剂可连续再生,类似炼厂连续重整装置。反应温度550~600℃,反映压力>0.1MPa。丙烷单程转化率35%~40%,丙烯选择性为84%。该工艺包括反应、连续催化剂再生和产品分离工序。通常一套装置包括4台串联反应器,各反应器之间设有加热器。催化剂连续再生(CCR)单元有四项主要功能:烧掉催化剂上积炭,重新分配催化剂上的铂,除去过量水蒸气和还原催化剂。反应区和再生区各。1)图(行运续继可器应反时工停器生再证保以,立独自 Oleflex工艺最新的改进是实现反应工序较低压力降,以提高收率;采用较小的加热器,以降低反应工序的费用。近期工作集中在催化剂方面,其寿命更长,

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910148497.4 (22)申请日 2019.02.28 (71)申请人 高化学(江苏)化工新材料有限责任 公司 地址 226017 江苏省南通市经济技术开发 区通顺路6号 (72)发明人 张凌峰 陈广忠 张为民 姚斐 (74)专利代理机构 苏州广正知识产权代理有限 公司 32234 代理人 张汉钦 (51)Int.Cl. B01J 21/18(2006.01) C07C 5/333(2006.01) C07C 11/06(2006.01) (54)发明名称丙烷脱氢催化剂及其制备方法以及丙烷脱氢制丙烯的方法(57)摘要本发明公开了一种丙烷脱氢催化剂及其制备方法以及丙烷脱氢制丙烯的方法,使用生物质原料,采用预碳化与碱活化相结合的处理方式,而后经水洗,即得到良好的生物质碳基催化剂。制备丙烷脱氢制丙烯的催化剂的方法,采用预碳化与碱活化相结合的方式,具体为:(1)将废弃茶叶100℃烘干,破碎后于300~400℃氮气氛围下热处理1~3小时,即得到预碳化的茶叶;(2)然后粉碎,与适宜浓度的氢氧化钠溶液混合,烘干后再次碱活化。一种丙烷脱氢制丙烯的方法,所述方法包括:在催化剂存在的条件下,将丙烷进行脱氢反应,其创新点在于,所述催化剂为上述方案 披露的所述的丙烷脱氢制丙烯的催化剂。权利要求书1页 说明书4页 附图2页CN 109926038 A 2019.06.25 C N 109926038 A

1.一种丙烷脱氢制丙烯的催化剂,其特征在于:使用生物质原料,采用预碳化与碱活化相结合的处理方式,而后经水洗,即得到良好的生物质碳基催化剂。 2.根据权利要求1所述的丙烷脱氢制丙烯的催化剂,其特征在于:所述生物质原料为废弃茶叶。 3.一种制备权利要求1或2所述的丙烷脱氢制丙烯的催化剂的方法,其特征在于:采用预碳化与碱活化相结合的方式,具体为: (1)将废弃茶叶100℃烘干,破碎后于300 ~400℃氮气氛围下热处理1 ~ 3小时,即得到预 碳化的茶叶; (2)然后粉碎,与适宜浓度的氢氧化钠溶液混合,烘干后再次碱活化。 4.根据权利要求3所述的丙烷脱氢制丙烯的催化剂的制备方法,其特征在于:所述步骤(1)中预碳化的茶叶与氢氧化钠的质量比为1:1-4。 5.根据权利要求3所述的丙烷脱氢制丙烯的催化剂的制备方法,其特征在于:所述的步 骤(2)中碱活化温度为600 ~900℃,活化气氛为氮气。 6.根据权利要求5所述的丙烷脱氢制丙烯的催化剂的制备方法,其特征在于:所述的活化时间为1-3小时。 7.根据权利要求6所述的丙烷脱氢制丙烯的催化剂的制备方法,其特征在于:所述碱活化后的催化剂用蒸馏水洗涤至中性,干燥。 8.一种丙烷脱氢制丙烯的方法,所述方法包括:在催化剂存在的条件下,将丙烷进行脱氢反应,其特征在于,所述催化剂为权利要求1-7中任意一项所述的丙烷脱氢制丙烯的催化剂。 9.根据权利要求8所述的丙烷脱氢制丙烯的方法,所述脱氢反应的条件包括:反应温度为600-650℃,反应压力0.05-0.2MPa,丙烷质量空速2000-5000h-1。 权 利 要 求 书1/1页 2 CN 109926038 A

丙烷脱氢装置工艺流程 Prepared on 24 November 2020

本项是一台年产60 万吨丙烯的丙烷脱氢装置(PDH),采用的丙烷脱氢装置引进美国 CB&I LUMMUS 公司的 CATOFIN 丙烷脱氢制丙烯工艺,该工艺采用高效的铬系催化剂和 HGM 材料;具有丙烷转换率高、丙烯选择性好、原料适应性强及装置在线率高等优点,是目前丙烷脱氢制丙烯的先进技术之一。CATOFIN PDH工艺通过固定床反应器,在氧化铬-氧化铝催化剂上将丙烷转换为丙烯。未转化的丙烷将被分离并且循环利用,丙烯是唯一的主产品。 PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。设备大型化对设备设计、制造、检验等都会带来很多不利问题。根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。这些物质一旦泄漏与空气或氧化物接触,形成爆炸混合气体,极易引发火灾爆炸事故。因此,火灾、爆炸是本装置的主要危险,防泄漏、防火、防爆是装置安全生产工作的重点。 丙烯工艺流程主要包括物料反应,产物压缩分离及尾气回收和产品提纯三个大的部分。PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。设备大型化对设备设计、制造、检验等都会带来很多不利问题。根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。这些物质一旦泄漏与空气或氧化物接触,形成爆炸混合气体,

丙烷脱氢制丙烯 丙烯是重要的有机化工原料,除用于生产聚丙烯外,还是生产丙烯睛,丁醉、辛醉、环氧丙烷、异丙醉、丙苯、丙烯酸、碳基醇及壬基酚等产品的主要原料,丙烯的齐聚物是提高汽油辛烷值的主要成分,丙烷催化脱氢制丙烯比烃类燕气裂解能产生更多的丙烯。当用燕气裂解生产丙烯时,丙烯收率最多只有33%、而用催化脱氢法生产丙烯,总收率可达74%一86%,用唯一原料生产唯一产品,催化脱氮的设备投资比烃类蒸气裂解低33%。并且采用催化脱氢的方法,能有效地利用液化石油气资源使之转变为有用的烯烃 丙烯是最早采用的石油化工原料,也是生产石袖化工产品的重要烯烃之一。各种分析表明,丙烯的需求增长速度已超过乙烯,而且这种趋势一直会延续。全球丙烯的消费量将由1997年的4 800万t增加到2000年的5200万t 及2010年的7 500万t。其中,亚洲的增长速度最高。1991年到1996年亚太地区丙烯衍生产品的需求以年均9%的速度增长,而全球年均需求增长率为5.5 %a 丙烯除用于生产聚丙烯外,还大量地作为生产丙烯睛、丁醇、辛醉、环氧丙烷、异丙醉、丙苯、丙烯酸、拨基醇及壬基酚等产品的主要原料,另外丙烯的齐聚物是提高汽油辛烷值的主要成分。丙烯与其它化学品不一样,它一般是以联产品或副产品得到。目前全球丙烯大约有70%来自蒸气裂解乙烯的联产,28%来自炼厂(主要是催化裂化装置)精炼副产,自20世纪90年代以来由于现有来源不敷需要,丙烷脱氢已成为第三位的丙烯来源,1998年丙烷脱氢生产的丙烯约占世界丙烯总产量的2%。全现有丙烷脱氢生产装置概况见表la 丙烷催化脱氢制丙烯比烃类蒸气裂解能产生更多的丙烯。当用蒸气裂解生产丙烯时,丙烯收率最多只有33%、而用催化脱氢法生产丙烯,总收率可达74%一89%,用唯一原料生产唯一产品,催化脱氢的设备投资比烃类蒸气裂解低33。并且采用催化脱氢的方法,能有效地利用液化石油气资源使之转变为有用的烯烃丙烷脱氢制丙烯,原料丙烷主要来自液化石油气(LPG),目前国内的LPG主要作为民用燃料使用。1997年,用作民用燃料的LPG占LP(;商品总量的94.5%。已开工建设的长达4 212 km的“西气东输”管网工程将为长江中下游地区提供120亿扩/。的巨大天然气源;另外,中石化预计明年在东海开发新的天然气资源。目前探明的可利用储量为190亿扩/a的巨大天然气源;安徽淮南又发现新的天然气资源,储量达5 928亿澎,为塔里木盆地天然气总储量的1.4倍;苏北油田新近探明储量达100亿时/a天然气资源,2001年内即将开

丙烷制丙烯工艺简介及发展概况分析 一、丙烷制丙烯简介 1.优点 比较传统的裂解技术制丙烯,丙烷脱氢技术具有三大优势: 首先是进料单一、产品单一(主要是丙烯); 其次,受原料价格波动影响小,其生产成本只与丙烷的市场价格有关,与石脑油价格、丙烯市场没有直接的关联,这可以帮助生产厂家合理调节原料的成本,规避市场风险; 第三,是对于外购丙烯的衍生物厂家,可以通过在市场波动时,低价购进丙烷生产丙烯,极大的节省了原料和运输成本。 除此之外,丙烷脱氢技术还有以下优点: (1)来源广,天然气和石油资源中含有大量的丙烷,油田气中丙烷约占6%,液化石油气约占60%,湿天然气约占15%。 (2)需求大,目前全球对于丙烯的需求量逐年上涨,传统的生产方法已经不能满足丙烯市场的缺口,所以丙烷脱氢制丙烯具有广阔的发展前景和充分的现实意义。 (3)意义大,丙烷广泛存在与天然气和原油中,利用方法一般都是直接做燃料,造成了资源的极大浪费,同时也污染了环境,丙烷制丙烯对丙烷的资源化利用具有深远意义。 (4)技术成熟,丙烷脱氢制丙烯技术问世迄今已有20多年历史,经过不断完善,工业应用日趋成熟。 2.缺点

(1)丙烷制丙烯装置的原料主要是以丙烷为主,而国内丙烷量有限,而且指标参差不齐,无法满足装置对丙烷的要求,装置原料需从国外进口。 目前国内进口气几乎全部是海运,而进口码头配套设施有限,要建设丙烷制丙烯装置,首先要解决的是丙烷供应。新建和规划丙烷制丙烯项目,要么有其配套码头设施,要么距离液化气码头较近。 (2)技术方面,目前用来丙烷脱氢制丙烯的两种技术均来自于国外,装置规模大,投资高,建设周期相对较长,因此准入门槛高。 (3)尽管大量的丙烷脱氢催化剂被开发出来,但是这些催化剂的性能(活性,选择性和稳定性)仍需要提高。 (4)生产过程中会生成一些易燃、易爆物质,主要有丙烷、丙烯、氢气以及甲烷、少量乙烷和乙烯。氢气作为甲类易燃物,爆炸范围宽,点火能量低,高压氢气泄漏遇静电就可能发生燃烧或爆炸;丙烷、丙烯比重较空气重,会在地面积累并向四周扩散,遇空气可形成爆炸性气体,遇高热、明火容易发生火灾爆炸。 此外,生产过程还会产生有毒有害物质,主要为氯气和硫化氢,氯气主要用在CCR再生时的Pt分散,氯为高毒物质,常温常压为气体,易经呼吸道,眼睛,皮肤等进入人体导致人中毒,严重时造成人员死亡;硫化氢主要来自于高温管道保护剂二甲.基二硫的分解,作为高毒物质,H2S易经呼吸道进入人体,引起中枢神经系统机能改变,导致人员中毒伤亡。 PDH主要物料危险特性见表1。

三问“丙烷脱氢”—丙烯新工艺 “丙烷脱氢”是现今国内丙烯生产新工艺的热点之一,备注市场的关注和青睐。 国内丙烯市场存在较大的需求缺口,为了使得下游产品市场更健康长久发展,解决原料丙烯的缺量问题,市场中跃跃欲试的企业越来越多。目前有两个热点,其一煤化工路线,煤制烯烃;其二,丙烷脱氢。 丙烷脱氢工艺因其丙烯收率相对较高,目前备受市场关注和青睐。目前较为成熟的丙烷脱氢工艺主要有三种:Oleflex 工艺、Catofin 工艺和 PDH 工艺。Oleflex 工艺由 UOP 公司1开发并于 1990 年实现工业化生产,工艺主要采用催化剂连续再生方法,该工艺制取丙烯的产率约为86×4%,氢气产率约为3×5%。Catofin 工艺是由鲁姆斯等公司联合开发,可生产丙烯、异丁烯、正丁二烯等产品。该工艺采用固定床催化反应器,并用取切换操作的方法,丙烯转化率高达 90%左右。PDH 工艺是由德国林德公司和巴斯夫公司合作开发,主要生产丙烯和异丁烯。该工艺采用装填催化剂的管式反应器。目前该项目在国内仍是一片空白。 天津渤海化工集团投资建设目前国内首套、世界单套规模最大的丙烯生产装置—60 万吨/年丙烷脱氢制丙烯,项目引进鲁玛斯技术公司专有的 Catofin 脱氢技术,该项目位于天津临港工业园区内,投资 34.8 亿元,计划 2012-2013 年投产。原料丙烷将由日本丸红提供。面对新鲜事物,蜂拥者不乏少数,目前国内很多厂家也都在酝酿上马丙烷脱氢项目,特别是下游工厂,主要是应对棘手的原料供应问题。 想法总是好的,但是笔者心存几个疑虑,想和大家分享一下。第一,国内尚没有成功案例。一切为新的事物,即便天津渤海化工集团项目真能如期投产,那么从试运行到商业化运作,产品质量需要一个过程去赢得市场的认同,新的技术很有可能遇到这样或者那样的问题有待解决,这个过程可能会较长。第二,丙烯的质量和储存。质量,即包括丙烯及其他杂质含量的指标,是不是适用所有下游产品,或者什么适合,什么不适合。丙烷作为饱和烃本身化学活性很低,从单键到双键的转变过程中,对操作条件和催化剂都会有一个较高的要求,同时也会伴有多种副产物,副产物的品种和含量是否会对下游厂家产品的质量造成影响呢?1霍尼韦尔旗下同张家港扬子江石化

烷丙脱氢耦合逆水煤气变换制丙烯催化反应在充分利用丙烷资源、拓宽丙烯生产途径方面确有很大潜力,虽然相关的研究已经取得了很大进展,但仍存在一些问题。如进一步开发新型的催化剂体系,解决活性和选择性之间的协调问题,即既要使丙烷充分转化(4O%以上转化率),又要保持较高的丙烯选择性(85%以上),以满足工业催化剂的要求。并且还需要加强该反应体系的工艺应用研究,包括反应条件优化、催化剂工艺放大、膜催化、反应器设计及其传热传质问题等。此外在CO 分子的作用机制、催化剂反应机理等方面仍需进行深入研究。 丙烷原料情况 丙烷脱氢制丙烯的原料主要来自液化石油气(LPG),液化石油气目前主要来源于炼油厂石油气和油田伴生气。(一)由炼油厂石油气中获取:炼油厂石油气是在石油炼制和加工过程中所产生的副产气体,其数量取决于炼油厂的生产方式和加工深度,一般约为原油质量的4%~10%左右。根据炼油厂的生产工艺,可分为蒸馏气、热裂化气、催化裂化气、催化重整气和焦化气等5种。这5种气体含有C1~C5组分,利用分离吸收装置将其中的C3、C4组分分离提炼出来,就获得液化石油气。目前,从炼油厂催化裂化中回收液化有油气是国内民用液化石油气的主要来源。(二)由油田伴生气中获取:在石油开采过程中,石油和油田伴生气同时喷出,利用装设在油井上面的油气分离装置,将石油与油田伴生气分离。油田伴生气中含有5%左右的丙烷、丁烷组分,再利用吸收法把它们提取出来,可得到丙烷纯度很高而含硫量很低的高质量液化石油气。欧美、日本等国家供应的液化石油气,多数属于这种。(三)由天然气中获取:天然气分为干气和湿气两种。湿气中的甲烷含量在90%以下,乙烷、丙烷、丁烷等烷烃含量在10%以上,若将湿气中的丙烷、丁烷等组分分离出来,就得到所需的液化石油气。据有关资料介绍,我国天然气产量由1949年的0.1亿立方米,上升到2002年的316亿立方米,居世界第16位,已成为世界石油天然气消费大国,预计到2020年,天然气在一次能源消费中,所占比例将由目前的2.7%增长到10%以上。此外,还可在燃料加氢和半焦化制取人造石油的工厂中获取液化石油气。从水煤气生产合成汽油的工厂中,也能回收液化石油气。 目前国内的LPG主要用作民用燃料使用。但是随着已开工建设的长达4212km的“西气东输”管网工程为长江中下游地区提供120亿m3/a的巨大天然气源;另外,在东海、苏北油田等探明的天然气储量丰富,势必造成LPG资源的相对过剩。目前,国内炼厂的丙烷规模一般在5~10万吨/年,布点分散,难以集中,而UOP公司的Oleflex工艺生产丙烯的工业平衡点在丙烷要求在20~30万吨/年,因此我们开发了适合我国国情、投资相对较低的具有自主知识产权的丙烷脱氢制丙烯的生产技术。 3、丙烷脱氢催化剂的研究情况 将低附加值丙烷通过脱氢催化反应制得市场紧缺的丙烯,是当前研究的热点和难点,其技术的关键在于丙烷脱氢催化剂的研制。丙烷脱氢反应为可逆、强吸热反应,需在700℃左右的高温下进行,必然导致丙烷的深度裂解和深度脱氢,使丙烯的选择性和反应活性低,因其受热力学平衡的限制,丙烷的收率难以提高。目前国内外对丙烷脱氢催化剂的研究,主要集中在临氢脱氢催化剂和氧化脱氢催化剂上面。临氢脱氢反应,由于氢气的存在,可以有效地抑制催化剂表面的积炭,提高催化反应的选择性和稳定性。国内主要研究单位中科院大连化学物理研究所等对负载型PtSn/Al2O3催化剂进行了系统的研究,得出了一系列重要的研究结论,可惜没有工业化的后续报道。氧化脱氢由于不可避免地存在深度氧化问题,导致丙烯的选择性较低,目前尚不具备工业化的条件。其他的反应工艺存在许多地方还不成熟,有待进一步的研究。总体来说,国内对丙烷脱氢催化剂的研究比较活跃,但是没有工业化的研究报道。 *Star、FBD-4 目前,国外工业化生产的主要有UOP公司的Oleflex工艺,其核心技术是研制了PtSn/Al2O3催化剂,该工艺结合了长链烷烃中的Pacol 工艺以及铂重整工艺中的催化剂连续再生技术,所用催化剂与Pacol工艺过程中所用的催化剂相似,即Pt/Al2O3系催化剂。脱氢工艺主要分为三部分:反应部分、产品回收部分和催化剂再生部分。其中的反应部分如图1所示。丙烷原料与富含氢气的循环丙烷气混合,然后加热到反应器所需的进口温度并在高选择性铂催化剂作用下反应,生成丙烯。反应部分由径向流动式反应器、级间加热器和反应器原料-排放料热交换器组成。脱氢反应是吸热反应,通过对前一反应器的排放料再加热,脱氢反应继续进行,反应排放料离开最后一台反应器后,与混合原料进行热交换,送到产品回收部分。Oleflex再生工艺采用连续再生,流程相对比较复杂(图2),常用的循环时间为5~10天,投资和再生成本高。

第36卷第4期辽 宁 化 工Vol.36,No.4 2007年4月L iaoning Che m ical I ndustry Ap ril,2007丙烷脱氢制丙烯技术研究 郭洪辉,陈继华 (大庆联谊石化股份有限公司,黑龙江大庆163852) 摘 要: 介绍了催化脱氢、氧化脱氢、膜反应器脱氢等几种丙烷脱氢制丙烯技术,综述了丙烷催化 脱氢制丙烯催化剂的研究现状,虽然丙烷催化脱氢生产丙烯已实现了工业化,但其催化剂的性能需进一 步提高;对丙烷氧化脱氢制丙烯反应催化剂的研究现状及膜反应器在丙烷脱氢反应上所具有的优越性 进行了描述,认为研发具有高稳定性和高透氢性能的氢分离膜,将有望能大幅度提高丙烯的收率。 关 键 词: 丙烷;丙烯;脱氢;膜反应器 中图分类号: T Q221.21+2 文献标识码: A 文章编号: 10040935(2007)04026605 低碳烷烃催化转化制烯烃一直是石油化工领域的研究热点,它将成为新世纪石油化工技术研究开发的重点之一。其中乙烷脱氢制乙烯、丙烷脱氢制丙烯是两个主要的研究方向。但是,乙烷催化脱氢反应条件苛刻,能耗高,反应严格地受到热力学平衡的限制,就目前催化剂水平,C 2 (乙烯和乙烷)单程收率只能在25%左右徘徊,离工业化甚远,近年来这方面的研究已趋于萎缩。 中国有丰富的液化石油气,它基本上由60%的丙烷和20%的丁烷组成,若能有效地将丙烷直接转化成丙烯,将可缓解丙烯来源不足的问题。近年丙烷、丁烷等低碳烷烃脱氢的研究已大规模展开。目前,丙烷脱氢制丙烯技术主要有:丙烷催化脱氢、氧化脱氢、膜反应器脱氢。 1 丙烷催化脱氢 丙烷催化脱氢反应在热力学上是吸热、分子数增加的可逆反应,平衡常数随温度的升高而增大,其转化率取决于热力学平衡,为使反应向脱氢方向进行,需要提高反应温度和降低压力。然而温度过高时,由于丙烷裂解反应及丙烷深度脱氢反应加剧,将导致选择性降低,而且高温下C-C 键断裂的裂解反应在热力学上比C-H键断裂的脱氢反应有利,将加剧催化剂表面积碳,导致催化剂迅速失活。 目前世界上有10套丙烷催化脱氢制丙烯装 置在运转,其中8套装置采用UOP公司的O leflex 技术,2套装置采用ABB Lummus公司的Cat ofin 技术。两种技术分别采用Cr系和Pt系催化剂[1]。 1.1 铬系催化剂 丙烷催化脱氢的Cat ofin工艺就采用Cr 2 O3/ A l2O3催化剂。该过程,通常在高于550℃进行,压力(3~5)×104Pa,单程转化率48%~65%,反应周期15~30m in。高温使催化剂迅速失活,其主要原因是大量的积炭覆盖了催化剂的活性位。因此每隔7~15m in需对催化剂进行氧化再 生。对Cr 2 O3/A l2O3催化剂,主要集中在丙烷脱氢 的活性位点的研究,因为Cr在A l 2 O3表面以多种价态和多种相态存在[2]。Gorriz[3]究指出,Cr3+、Cr5+和Cr6+形成多种化合物,并具有不同的还原性和催化行为。Cr5+物种和催化剂的初活性相关,但主活性中心是Cr2+,而丙烯的选择性主要由Cr3+物种决定[4]。 由于铬系催化剂稳定性差,且具有毒性,从环境保护的角度考虑,开发低Cr含量的催化剂前景看好。 收稿日期: 2006212215 作者简介: 郭洪辉(1969-),男,工程师。