1 热力耦合分析简介

热应力问题实际上是热和应力两个物理场之间的相互作用,故属于耦合场分析问题。与其他耦合场得分析方法类似,ANSYS提供了两种分析热应力的方法:直接法和间接法。

直接法是指直接采用具有温度和位移自由度的耦合单元,同时得到热分析和结构应力分析结果;间接法则是先进行热分析,然后将求得的节点温度作为体载荷施加到结构应力分析中。

2 直接法进行热应力分析单元

ANSYS运用直接法进行热应力分析主要采用耦合单元,其中包括热—应力耦合单元、热—应力—电和热—应力—磁耦合单元,表1显示了不同类型的热—应力耦合单元。

表1 ANSYS12.1常用的热耦合单元

3 间接法进行热应力分析单元

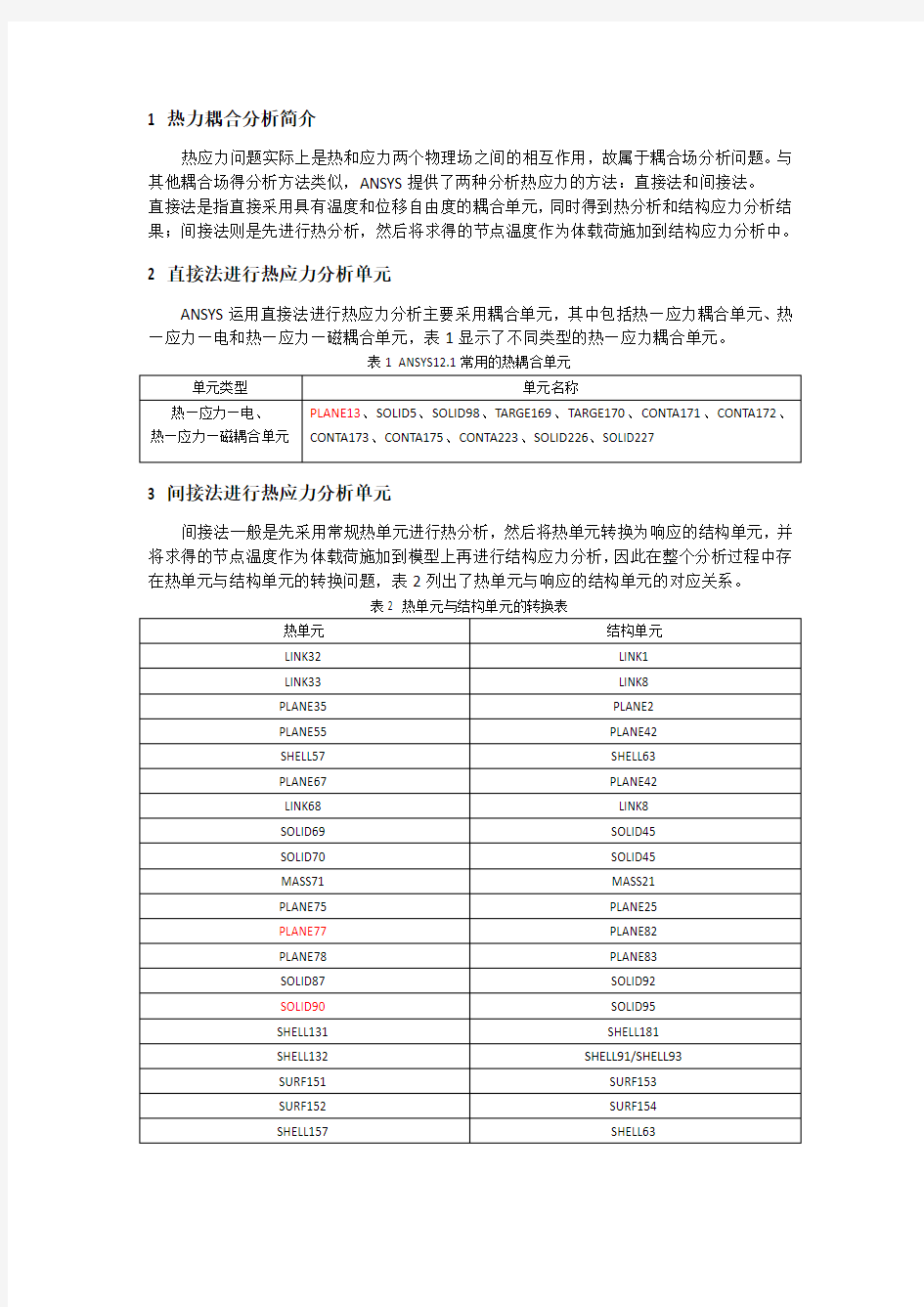

间接法一般是先采用常规热单元进行热分析,然后将热单元转换为响应的结构单元,并将求得的节点温度作为体载荷施加到模型上再进行结构应力分析,因此在整个分析过程中存在热单元与结构单元的转换问题,表2列出了热单元与响应的结构单元的对应关系。

表2 热单元与结构单元的转换表

ABAQUS顺序热力耦合分析实例此实例中需要确定一个冷却栅管的温度场分布。温度场的求解采用稳态热分析,在此之后还将进行热应力分析来求出冷却栅管在温度作用下产生的位移和应力分布。由于冷却栅管比较长,并且是轴对称结构,根据上述特点,可以简化有限元分析模型。此实例中使用国际单位制。 1、part中创建轴对称可变形壳体,大致尺寸为1,通过creat line创建一个封闭曲线(0.127,0) (0.304,0)(0.304,0.006)(0.152,0.006)(0.152,0.031)(0.127,0.031)(0.127,0) 使用creat Fillet功能对模型倒角处设置0.005的倒圆角。倒角后,模型并未改变,需要在模型树中,part下的Features右键,Regenerate,最终模型如下图所示。 2、在材料模块中定义密度7800,弹性模量1.93E11,泊松比0.3。所不同的是,热分析还需 要指定热传导系数以及比热。在Thermal里输入参数,热铲刀系数25.96,比热451。 3、创建截面属性以及装备部件,和普通的静力分析设置一样。 4、Step有所不同,分析类型仍为通用分析步,下面要更改为Heat Transfer。在Edit Step窗 口中,使用默认的瞬态分析(Transient),时长设置为3s。切换到Incrementatin进行相应的设置,如下图。

5、Load模块中,设置左边温度为100度,右边及上边温度为20度。Creat BC,类型选择 Other>Temperature。在纯粹的热传导分析方程中,没有位移项,因此不会发生刚体位移,这里也就不需要设置位移边界条件。 6、接下来划分网格,种子尺寸给0.005,单元类型需要在单元族中选择专门用来热分析的 Heat Transfer,查看下面确保使用的单元为DCAX4。使用结构化的全四边形网格划分方法。 7、到此,热分析的设置已经完成,可以提交计算,完成后,查看变量NT11即为节点温度。

热水供热管道的温降 1 ?计算基本公式 式中:管道单位长度传热系数w∕'m ?°C tp —管内热媒的平均温度°C tk —环境温度。C G —躺质量流量1? / S O C —热水质量比热容J / Kg. O 1 ——管道长度ni 由于计算统果为每米温降,所以L 取Im 1?2?管道传热系数为 k = ____________________ 1 __________________ g 1 壬 1 ] d i4,1 1 ------------ F > ----------- In E H -------------------- H n ^Zd n ι=ι 1 "w w 式中: J , %—分别为管道内外表面的换了系数w∕m 2?o C dn , 分别为管道(含保温层)内外径m &—管道各层材料的导热系数 w∕m ?°C (仝属的导热系数很高,自 身热阻很小,可以忽略不计)。 1 —管道各层材料到管道中心的距离m 1?1温损计算公式为: At=kg(tp-tQ 1 G ?C

J 2.1内表面换热系数的计算 根据H.Hansen的硏究结果”管内受迫流动的努谢尔特数可由下式计算: Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得: 90摄氏度时Pr=1.95;S 75摄氏度时Pr=2.38; 2?2外表面换热系数的计算 由于采用为直埋方式,管道对土壤的换热系数有: 式中: 人一管道埋设处的导热系数。 Ilt—管道中心到地面的距离。 3 ?假设条件: A. 管道材料为碳钢(w"5% ) B. 查表得:碳钢在75和90摄氏度时的昙热系数A都趋近于 36.7 w∕m?°C

基于热力耦合的汽油机曲柄连杆机构结构分析 高洪1,胡静丽2,张海涛1,柳剑玲2,李玲纯1 (1.安徽工程大学机械与汽车工程学院 安徽芜湖 241000) (2.芜湖市质量技术监督局,安徽 芜湖 241000) 摘要:基于能量守恒、质量守恒和理想气体状态方程,建立汽油机作功行程气体质量、温度、压力随曲轴转角的函数关系求解模型。在此基础上,将曲柄连杆机构视为装配体,基于单区模型对该装配体进行热力学分析,基于多体动力学对该装配体进行机械负荷分析。最后在ANSYS12.1软件中实现该装配体的热力耦合分析。上述方法可用于解决曲柄连杆机构结构设计的强刚度评价问题,有助于缩短汽油机开发周期和减少成本。 主题词:汽油机;装配体;热负荷;机械负荷;热力耦合;结构分析 1 引言 对内燃机曲柄连杆机构的结构设计强刚度评价,一般有实验法和理论分析法两种。实验法固然可靠,但周期长耗资大;而理论分析法则一般对活塞作热力学分析,对连杆曲轴等只 作单一机械负荷分析[1~3]。 我们认为,从内燃机工作实际看,曲柄连杆机构应是机械负荷与热负荷耦合作用的。因此本文将多场耦合技术与装配体有限元分析技术结合,提出了基于热力耦合分析的汽油机曲柄连杆机构结构分析方法,可用于解决曲柄连杆机构结构设计的强刚度评价问题。 对内燃机工作过程的数值模拟,一般有单区(Single-Zone )模型、双区模型、多区(Multi-Zone )模型等。单区模型满足基本假设,即系统内各参数不随空间坐标而变化,只随曲轴转角而变化,其对应的数学模型为常微分方程组。而双区模型、多区模型则是单区模型的推广,前者用于排气污染分析和预测,后者则是将系统划分为n (n ≥3)个互相独立的子区,每个子区内各自满足单区模型基本假设,通过联立n 组微分方程可得燃烧室内各参数的数值解。 因讨论的目标是曲柄连杆机构各零件的强刚度问题,只涉及汽油机负荷、速度等运行特性并不计算有害排放物,故热力学分析中采用单区模型;机械负荷分析中则依据多体动力学进行。最后在ANSYS12.1软件中实现曲柄连杆机构装配体的热力耦合分析。 2 作功行程气体质量、温度、压力随曲轴转角的关系 四冲程汽油机工作过程是包含物理、化学、流动、传热、传质的复杂过程,一般由能量守恒方程、质量守恒方程和理想气体状态方程把整个过程联系起来: ???? ?????=+=-+-+++=mRT pV d dm d dm d dm u h d dm u h d dm d dV p d dQ d dQ mc d dT e s e e s s W B v ?????????)]()([1 (1) 其中,?为曲轴转角,Q B 为燃料在气缸内燃烧放出的热量,Q W 为通过气缸壁面传入或传出的热量,h S 为进气门处工质的比焓,h e 为排气门处工质的比焓,u 为工质的比内能,c v 为定容过热比热容,m 为气缸内工质质量,m s 为流入气缸的质量,m e 为流出气缸的质量,R 为气体常数,p 为气缸内工质压力,V 为气缸工作容积,T 为气缸内工质温度。

热力耦合分析单元简介 SOLID5-三维耦合场实体 具有三维磁场、温度场、电场、压电场和结构场之间有限耦合的功能。本单元由8个节点定义,每个节点有6个自由度。在静态磁场分析中,可以使用标量势公式(对于简化的RSP,微分的DSP,通用的GSP)。在结构和压电分析中,具有大变形的应力钢化功能。与其相似的耦合场单元有PLANE13、SOLID62和SOLID98。 INFIN9-二维无限边界 用于模拟一个二维无界问题的开放边界。具有两个节点,每个节点上带有磁向量势或温度自由度。所依附的单元类型可以为PLANE13和PLANE53磁单元,或PLANE55和PLANE77和PLANE35热单元。使用磁自由度(AZ)时,分析可以是线性的也可以是非线性的,静态的或动态的。使用热自由度时,只能进行线性稳态分析。 PLANE13-二维耦合场实体 具有二维磁场、温度场、电场和结构场之间有限耦合的功能。由4个节点定义,每个节点可达到4个自由度。具有非线性磁场功能,可用于模拟B-H曲线和永久磁铁去磁曲线。具有大变形和应力钢化功能。当用于纯结构分析时,具有大变形功能,相似的耦合场单元有SOLID5、SOLID98和SOLID62。 LINK31-辐射线单元 用于模拟空间两点间辐射热流率的单轴单元。每个节点有一个自由度。可用于二维(平面或轴对称)或三维的、稳态的或瞬态的热分析问题。 允许形状因子和面积分别乘以温度的经验公式是有效的。发射率可与温度相关。如果包含热辐射单元的模型还需要进行结构分析,辐射单元应当被一个等效的或(空)结构单元所代替。LINK32-二维传导杆 用于两节点间热传导的单轴单元。该单元每个节点只有一个温度自由度。可用于二维(平面或轴对称)稳态或瞬态的热分析问题。 如果包含热传导杆单元的模型还需进行结构分析,该单元可被一个等效的结构单元所代替。LINK33-三维传导杆 用于节点间热传导的单轴单元。该单元每个节点只有一个温度自由度。可用于稳态或瞬态的热分析问题,如果包含热传导杆单元的模型还需进行结构分析,该单元可被一个等效的结构单元所代替。

电池组热力耦合分析 本例展示基于热-结构耦合的热力耦合分析。 1 问题设定 一块电池组,尺寸为70mm x 175mm x 400mm。对模型进行适当简化,保留主体电芯和PC部分,约束电池组底部Z方向,电芯部分给定生热源,电池组外表面给定自然对流散热边界条件,模拟电池组温度变化和应力变化。 由于需要进行实时热力耦合分析,因此电池,PC材料等采用实体建模,设定相关的coupling耦合单元和tie约束,建立电芯和PC材料之间的接触关系(包括热接触)。 本案例用到的附件包括: Battery1003_heat.cae 稳态热力耦合分析

2 分析过程 一般来说,针对热力学问题,通常有顺序耦合和完全耦合两种方法。顺序耦合是先进行热传导分析,得到温度分布结果,然后把温度分布结果映射到结构分析模型上。完全耦合则是直接在abaqus中直接给建立的coupled temp-displacement分析步,完全实时同步计算温度变化和应力变化,并可考虑温度和结构变形之间的互相影响。 2.1 有限元计算 2.1.1 几何处理 在CAD软件中进行简单处理后,导入Abaqus中,需要对零件进行几何清理和修复,删除不必要的细节特征。 2.1.2 赋予材料属性 根据不同材料电池,PC等赋予相应的材料参数,注意因为这里需要进行完全热力耦合分析,因此材料参数必须同时具有力学参数和热学参数,包括:密度,弹性模量,泊松比,塑性曲线,热膨胀系数,热导率,比热等,如下图所示:

2.1.3 模型装配 在Abaqus中装配的模型,通在CAD软件中装配位置关系完全一致。如果在CAD软件中已经装配即可。这里由于单个电池芯模型一致,因此为减小前处理工作量,在Abaqus 中对单个电芯进行阵列处理,后期只需要分析修改单个电芯模型,整个装配体所有电芯模型自动更新。 2.1.4 定义相互作用 根据模型需要,定义相关接触关系和耦合约束等等。如下所示: 定义接触属性:在Interaction模块,点击Create Interaction property,选择contact,进入Edit contact property窗口,分别定义Tangential behavior 中设定0.1的摩擦系数,以及Thermal conductance 中的接触热传导参数,如下图所示:

热力耦合分析单元简介! SOLID5-三维耦合场实体 具有三维磁场、温度场、电场、压电场和结构场之间有限耦合的功能。本单元由8个节点定义,每个节点有6个自由度。在静态磁场分析中,可以使用标量势公式(对于简化的RSP,微分的DSP,通用的GSP)。在结构和压电分析中,具有大变形的应力钢化功能。与其相似的耦合场单元有PLANE13、SOLID62和SOLID98。 INFIN9-二维无限边界 用于模拟一个二维无界问题的开放边界。具有两个节点,每个节点上带有磁向量势或温度自由度。所依附的单元类型可以为PLANE13和PLANE53磁单元,或PLANE55和PLANE77和PLANE35热单元。使用磁自由度(AZ)时,分析可以是线性的也可以是非线性的,静态的或动态的。使用热自由度时,只能进行线性稳态分析。 PLANE13-二维耦合场实体 具有二维磁场、温度场、电场和结构场之间有限耦合的功能。由4个节点定义,每个节点可达到4个自由度。具有非线性磁场功能,可用于模拟B-H曲线和永久磁铁去磁曲线。具有大变形和应力钢化功能。当用于纯结构分析时,具有大变形功能,相似的耦合场单元有SOLID5、SOLID98和SOLID62。 LINK31-辐射线单元 用于模拟空间两点间辐射热流率的单轴单元。每个节点有一个自由度。可用于二维(平面或轴对称)或三维的、稳态的或瞬态的热分析问题。 允许形状因子和面积分别乘以温度的经验公式是有效的。发射率可与温度相关。如果包含热辐射单元的模型还需要进行结构分析,辐射单元应当被一个等效的或(空)结构单元所代替。 LINK32-二维传导杆 用于两节点间热传导的单轴单元。该单元每个节点只有一个温度自由度。可用于二维(平面或轴对称)稳态或瞬态的热分析问题。 如果包含热传导杆单元的模型还需进行结构分析,该单元可被一个等效的结构单元所代替。 LINK33-三维传导杆 用于节点间热传导的单轴单元。该单元每个节点只有一个温度自由度。可用于稳态或瞬态的热分析问题。 如果包含热传导杆单元的模型还需进行结构分析,该单元可被一个等效的结构单元所代替。 LINK34-对流线单元 用于模拟节点间热对流的单轴单元。该单元每个节点只有一个温度自由度。热对流杆单元可用于二维(平面或轴对称)或三维、稳态或瞬态的热分析问题。 如果包含热对流单元的模型还需要进行结构分析,热对流单元可被一个等效(或空)的结构单元所代替。单元的对流换热系数可分为非线性,即对流换热系数是温度或时间的函数。

刹车过程的热力耦合分析实例 摘要:机动车的刹车盘在刹车过程中由于刹车片和刹车盘的摩擦会产生大量的热,生成的热会对刹车片的材料性能和刹车性能产生很大的影响,本例以此为例来分析刹车过程中的热应力,为刹车盘的改进设计以及事故的预防提供技术依据。 关键词:耦合热应力 1 实例说明 刹车盘的材料为钢,外径为135mm,内径为90mm,厚度为6mm;刹车盘基座上的圆环外径为135mm,内径为100mm,厚度为2mm,材料同样的为钢,如图1.1所示;刹车片为树脂加强的复合材料,可以用来提高摩擦系数和材料性能随着温度变化,如表1.1和表1.2所示。 图1.1 刹车盘 表1.1

表1.2 温度对材料性能的影响 2 建立模型 根据要求的数据,利用ABAQUS分别建立刹车盘和刹车片两个模型,如图2.1和2.2所示。 图2.1 刹车盘图2.2 刹车片并通过利用其abssembly的装配功能,将上面两的部件装配成如图2.3所示的刹车系统。

图2.3 刹车系统 3 设定分析步 考虑到刹车盘和刹车片之间的摩擦生热现象以及热传导过程,并且分析由于热产生的应力,在分析过程中刹车盘和刹车片存在着接触摩擦关系,所以定义两个分析步: 在第一个分析步中对刹车片施加压力,使刹车片和刹车盘建立稳定的接触关系; 在第二个分析步中使刹车盘旋转60度,来分析刹车过程。 4 分析结果 在结果中可以选择不同的输出变量,因而得出不同的结果。如图4.1为节点 温度。

图4.1 节点温度 为了便于观察刹车盘和刹车片接触区的分析,我们可以把刹车片隐去。如图 4.2所示。

图4.2 节点温度 在输出变量中选择变量cshear1,则可以得到摩擦剪应力的分布。如图4.3所示。

收稿日期:2009-11-20 基金项目:国家自然科学基金项目编号(50820125506)作者简介:严蓉蓉(1986—),女,江苏省人,硕士,主要研究方向为质子交换膜燃料电池。 质子交换膜燃料电池热力耦合仿真分析 严蓉蓉,彭林法,刘冬安 (上海交通大学机械系统与振动国家重点实验室,上海200240) 摘要:温度是影响质子交换膜燃料电池电堆性能的一个重要因素,尤其是车用质子交换膜燃料电池工况非常复杂,温度变化范围跨度较大(-30~80℃)。针对温度和装配压力的耦合效应,建立了质子交换膜燃料电池电堆热力耦合三维有限元分析模型,通过定义螺栓预紧力及设置不同温度场模拟热力耦合效应,分析了热力耦合效应对由三个单电池组成的燃料电池电堆中单电池层内及电池之间应力分布影响规律,为保证燃料电池电堆层内与层间应力分布均匀,提高电堆装配质量提供了理论指导。 关键词:质子交换膜燃料电池;热力耦合;装配压力;应力分布中图分类号:TM911 文献标识码:A 文章编号:1002-087X(2010)06-0610-04 Simulation analysis of thermo-mechanical coupling of PEMFC stresses YAN Rong-rong,PENG Lin-fa,LIU Dong-an (State Key Lab.of Mechanical System and Vibration,Shanghai Jiaotong University,Shanghai 200240,China) Abstract:Temperaturehasagreatinfluenceontheperformanceofprotonexchangemembranefuelcell(PEMFC),especiallyonthoseusedinvehicleduetothecomplicatedoperatingconditionsandwiderangetemperaturechanges.So,athree-dimensionalmodelingofmechanicalstressesofPEMFCwasprovidedbythecommercialcodeABAQUS.Thethermo-mechanicalfactorwastakenintoaccountbyimposingboltloadandtemperaturefield.Thestackwasmadeupofthreesinglecells.Stressdistributionandevolutionwereobtainedonthelocalandtheglobalscales.Theycanhelpimprovethequalityofstackassembly. Keywords:protonexchangemembranefuelcell(PEMFC);thermo-mechanicalcoupling;assemblypressure;stressdistribution 质子交换膜燃料电池(PEMFC )可以高效、环境友好地将储存在燃料中的化学能转化为电能,有着效率高、污染低、功率密度高、快速启动和较低的工作温度等优点[1],所以PEMFC 将最有可能替代汽车内燃机,成为一种新的汽车动力源。 燃料电池由不同部件构成,在温度变化过程中,各部件热胀冷缩程度不同,而装配压力限制了部件的热胀冷缩,导致部件上的应力分布发生新变化,由此带来影响如下:在单电池内部,膜电极(MEA )中的质子交换膜和电极可能会发生脱离,气体扩散层(GDL)很可能被压碎;在单电池之间,因为电堆是由单电池串联起来的,所以极板的制造误差、装配过程中的装配误差将会被放大。燃料电池作为新的动力源必须能够适应环境变化,一般而言,装配燃料电池是在20℃左右的环境中完成的,但是可能会在-30℃启动,随着内部反应的进行,电池在更高的温度下运行,最后稳定在80℃左右,热力耦合因素将会对电池性能产生重要影响。 在电堆装配压力研究方面,Shuo-Jen Lee 等[2] 建立了一个 单电池有限元模型,研究在一定装配压力下,燃料电池各个组 成部件的应力分布。Lee 提出了一个FEM 模型并且分析了单电池在给定装配压力下MEA 的应力分布,在同样装配压力下,应力在MEA 上的分布是中间最小,四周比较大。此外,宋霞[3]提出一个二维单流道模型分析了温度对质子交换膜屈服应力的影响。目前有关燃料电池电堆装配压力分布的仿真模型大部分是二维模型[4-5],且没有考虑温度变化对电堆装配质量的影响。 本文建立了一种考虑温度影响的热力耦合三维有限元分析模型,研究在不同温度下,燃料电池电堆单电池层内、电池之间的应力分布,及其随温度变化规律,为保证燃料电池电堆层内与层间应力分布均匀,提高电堆装配质量提供理论指导。 1PEM燃料电池热力耦合分析模型 1.1几何参数 质子交换膜燃料电池单电池结构为MEA 夹在两块极板之间形成一个单电池,电堆由多个单电池串联在一起[6]。采用三维模型模拟三个电池组成的一个电堆,结构包括两块端板、四块石墨双极板、三个密封圈、八个螺栓、八个螺母、三片MEA 。由于在计算过程中不考虑化学反应和传质,所以将质子交换膜、电极及气体扩散层做成一个整体。石墨双极板上流道的脊和槽宽都是1mm ,流道深度也是1mm ,本文所建立的仿真模型如图1所示。表1为部件几何尺寸 。

共享:热力耦合分析单元简介! 挑选了部分常用的,希望能方便大家的使用,其中自己翻译了一部分,不准确之处还望见谅,大家还可以继续补充哦!: SOLID5-三维耦合场实体 具有三维磁场、温度场、电场、压电场和结构场之间有限耦合的功能。本单元由8个节点定义,每个节点有6个自由度。在静态磁场分析中,可以使用标量势公式(对于简化的RSP,微分的DSP,通用的GSP)。在结构和压电分析中,具有大变形的应力钢化功能。与其相似的耦合场单元有PLANE13、SOLID62和SOLID98。 INFIN9-二维无限边界 用于模拟一个二维无界问题的开放边界。具有两个节点,每个节点上带有磁向量势或温度自由度。所依附的单元类型可以为PLANE13和PLANE53磁单元,或PLANE55和PLANE77和PLANE35热单元。使用磁自由度(AZ)时,分析可以是线性的也可以是非线性的,静态的或动态的。使用热自由度时,只能进行线性稳态分析。 PLANE13-二维耦合场实体 具有二维磁场、温度场、电场和结构场之间有限耦合的功能。由4个节点定义,每个节点可达到 4个自由度。具有非线性磁场功能,可用于模拟B-H曲线和永久磁铁去磁曲线。具有大变形和应力钢化功能。当用于纯结构分析时,具有大变形功能,相似的耦合场单元有SOLID5、SOLID98和SOLID62。LINK31-辐射线单元 用于模拟空间两点间辐射热流率的单轴单元。每个节点有一个自由度。可用于二维(平面或轴对称)或三维的、稳态的或瞬态的热分析问题。 允许形状因子和面积分别乘以温度的经验公式是有效的。发射率可与温度相关。如果包含热辐射单元的模型还需要进行结构分析,辐射单元应当被一个等效的或(空)结构单元所代替。 LINK32-二维传导杆 用于两节点间热传导的单轴单元。该单元每个节点只有一个温度自由度。可用于二维(平面或轴对称)稳态或瞬态的热分析问题。 如果包含热传导杆单元的模型还需进行结构分析,该单元可被一个等效的结构单元所代替。 LINK33-三维传导杆 用于节点间热传导的单轴单元。该单元每个节点只有一个温度自由度。可用于稳态或瞬态的热分析问题。 如果包含热传导杆单元的模型还需进行结构分析,该单元可被一个等效的结构单元所代替。

大型隔膜泵十字头滑板与导板的热力耦合分析 1.概述 隔膜泵是长距离管道化输送固液两相介质的核心设备。隔膜泵中曲柄连杆机构的作用是把原动机的旋转运动转化为活塞的往复运动,同时把原动机的机械能传给所输送的液体。连杆与十字头通过销轴轴承连接支撑,按偏心距推动十字头、介杆、活塞杆做往复直线运动。十字头在导板中滑动,需要充足的冷却润滑液保证十字头良好工作[1],其滑板与导板相互摩擦,产生热量,使滑板、导板表面温度升高。若滑板温度升高过快,会引起十字头与滑板的材质结构变化,从而引起擦伤的出现[2~6]。因此,对十字头滑板与导板的摩擦过程进行热力耦合的研究显得十分重要。 由于接触表面的最高温度在接触处瞬时形成的闪现温升,接触位置又时刻发生变化,因此,依靠传统的解析方法很难得到精确的温度场分布,而采用有限元法却能够有效地解决温度场的计算问题。本文利用大型有限元软件ADINA,分析十字头运动过程中,滑板与导板受摩擦热和力场的耦合作用下,接触区域的局部温度变化及应力变化等特性。 2热分析的基本假设 由于十字头装配的结构和受力均对称,所以采用一半模型进行分析。建立如图1所示的承受120T活塞力的十字头装配三维模型,对十字头装配在多体动力学分析的基础上进行热力耦合分析。 分析过程中,为了使问题易于处理,但不失去其意义,做出以下假设: (1)忽略泄漏所带走的摩擦热; (2)无辐射散热,接合过程中产生的热量全部用于滑板、导板温升。 (3)导热过程仅与时间有关,不考虑温升等因素导致的材料导

热系数变化的影响。 (4)十字头的运动通过简化为beam单元的曲轴、连杆、销轴的运动转化。 3有限元建模分析 3.1有限元模型及网格划分 十字头、滑板、导板与左中右导板座采用3-D Solid单元,曲柄、连杆和销轴采用Beam单元,滑板下表面与导板上表面采用3-D接触类型。设置环境温度为20。设置TMC分析时,选择双向耦合。对十字头、左、中、右导板座进行四面体网格划分,单元大小为25mm,共划分6065个节点,*****个单元;对下滑板、导板进行六面体网格划分,单元大小为30mm,共划分3690个节点,2240个单元。划分后的模型如图2所示。 3.2边界条件 十字头运动摩擦生热分析的边界条件为:导板座与下导板之间通过共节点绑定,下滑板与十字头之间通过共节点绑定,下滑板与下导板之间做面-面接触对。对十字头装配体的对称面施加对称约束,左、中、右导板座底部进行全约束;去程十字头左端面施加活塞力的,回程施加活塞力;对曲柄销施加转动速度,曲柄销、连杆和销轴之间通过约束方程作用,销轴的端点通过刚性连接对十字头孔作用,十字头运动摩擦生热的有限元模型边界条件如图3所示。 4计算结果与分析 滑板与导板的滑动摩擦过程中,由于摩擦的非线性接触,因此施加的载荷需要用较小的时间步和精确的加载历程,对其进行运行2转的分析。 图4是滑板上某个节点的温度-时间历程曲线,由图4可知,在去程时温度逐渐上升,回程时温度几乎保持不变;图5、图6是曲柄销运行2转后滑板与导板的温度云图及应力云图。由图5、6可知,滑板、导板摩擦应力强度最大值分布在接触面对称面处。 结语