5 锰系合金的冶炼

5.1 锰铁的牌号及用途

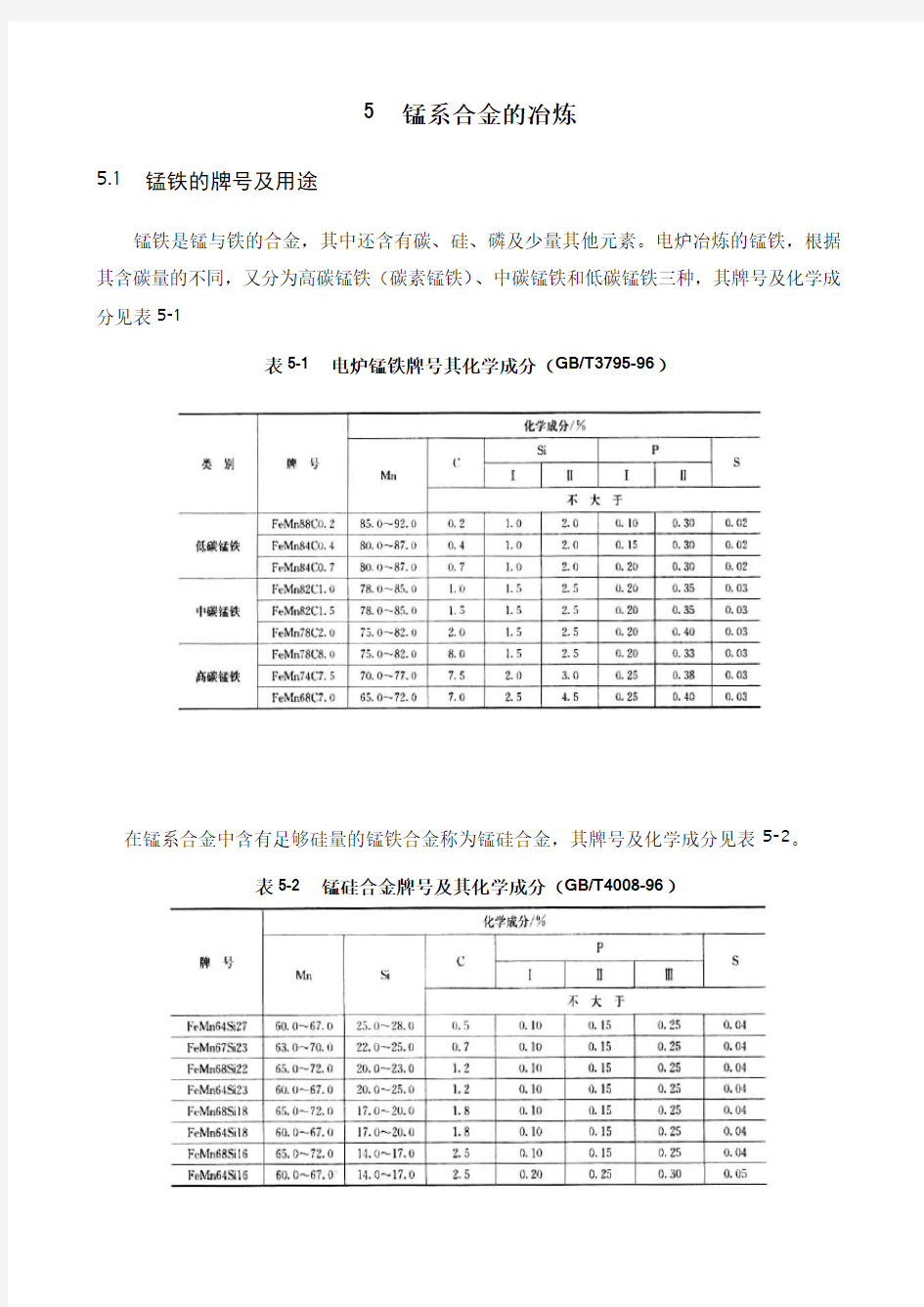

锰铁是锰与铁的合金,其中还含有碳、硅、磷及少量其他元素。电炉冶炼的锰铁,根据其含碳量的不同,又分为高碳锰铁(碳素锰铁)、中碳锰铁和低碳锰铁三种,其牌号及化学成分见表5-1

表5-1 电炉锰铁牌号其化学成分(GB/T3795-96)

在锰系合金中含有足够硅量的锰铁合金称为锰硅合金,其牌号及化学成分见表5-2。

表5-2 锰硅合金牌号及其化学成分(GB/T4008-96)

注:硫为保证元素,其余均为必测元素

含有极少量的其他元素,而其余均为锰的合金称为金属锰,其牌号及化学成分见表5-3 表5-3金属锰牌号及其化学成分(GB2774-91)

在锰系合金中还有一种含硅、碳、磷量与高碳锰铁相近,而含锰量仅为20%~30%,并且因其断面光亮如镜而得名的镜铁。

锰是钢铁生产中不可缺少的元素之一。由于锰与氧、硫有较大的亲和力,常用锰铁作为炼钢的脱氧剂和脱硫剂。另外,锰铁还作为炼钢的合金剂加入钢中,改善钢的机械性能,增加钢的强度、硬度、延展性和耐磨性等。此外,锰铁还大量用于电焊条的生产,金属锰广泛用于生产锰青铜和铝合金。在化学工业中也得到利用。

5.2 锰及其化合物的物理化学性质

5.2.1 锰的主要物理化学性质

相对原子量54.938

密度7300kg/m3

熔点l517K

沸点 2368K

熔点热 7.37kJ/mol

蒸发热 225.0 kJ/mol

锰有四种变化形态,各种变态的晶格也不同:

α——小于1000K 稳定,立方体;

β——由l000K 到1374K 稳定,立方体;

γ——由1374K 到1410K 稳定,面心四面体;

δ——由1410K 到1517K 稳定,体心立方体。

转变热为:

=,;,;=,H /81.2281H /J 2240H ?→=?→?→δγαββαmol J mol mol /3J .1800。锰的蒸气压力很大,易挥发,生产锰系合金时要防止锰的挥发损失,特别是冶炼金属锰,锰硅合金。冶炼温度越高、金属中的锰含量越高,合金中锰的损失就越大。

5.2.2 锰化合物的性质

锰与氧生成一系列的氧化物:MnO 2、Mn 2O 3 、Mn 3O 4和MnO 。锰的低价氧化物较高价氧化物稳定,加热时高价氧化物将逐级分解成低价氧化物,并放出氧,在高温下只有MnO 是稳定的。

MnO O Mn O Mn MnO C C C ??→???→???→?0

00120043950324802 锰与铁在液态和固态时完全互溶,但不生成化合物,图5-1为锰铁状态图。

锰与碳生成的碳化物Mn 7C 3,Mn 3C 和Mn 23C 6等,图5-2为锰碳状态图。

锰与硅生成硅化物Mn 2Si 、MnSi 、Mn 2Si 3其中以MnSi 最稳定,图5-3为锰硅状态图。硅化锰是较碳化锰更稳定的化合物,当锰的碳素合金中硅的含量增高时,硅会将其中的碳置换出来,生成硅化物。锰硅合金中的硅含量与碳含量之间的关系如图5-4,含硅最量高,含碳量就愈低。

锰与磷生成的磷化物有Mn 5P 2、MnP 、MnP 2 和MnP 3,其中Mn 5P 2最稳定。

锰与氰生成的氰化物有Mn4N、Mn5N2和Mn3N2,氮在γ锰中的溶解度可达6%。

锰和硫生成硫化物MnS和MnS2、MnS是非常稳定的化合物,在液态和固态锰中的溶解度者断很小;

5.3 锰矿

锰矿是生产锰系产品的主要原料。自然界中锰矿资源丰富,我国是世界上锰矿储量较多的国家之一,大部分分布在中南和西南。

目前,已知的含锰矿物有150多种,但可作为工业锰矿石用的并不多,根据其矿物组成不同,可分为软锰矿、褐锰矿、黑锰矿、水锰矿、菱锰矿等,详见表5-4。

表5-4主要含锰矿石

锰矿中除含有锰矿物外,还含有一定数量的脉石,其组成为、SiO2、AI2O3、CaO、MgO 等氧化物;锰矿中的杂质有铁、磷、碳、铅、锌、砷等。铁常以Fe2O3的形态存在;磷在冶炼时大部分被还原进入合金,使产品质量变坏;硫在冶炼时大部分挥发,只有很少量进人合金,故锰矿中硫含量影响不大。

锰矿接其工业上的用途可分为化上用锰矿和冶金用锰矿两种。冶金用锰矿按矿石类型、锰与铁含量之比及含锰高低又分成三类:

(1)接锰矿类型可分为氧化锰矿和碳酸锰矿。

(2)按锰矿中锰、铁含量比分为锰矿石、铁锰矿石、含锰铁矿石。其中锰,Mn/Fe<1;锰铁矿石含有相当数量的锰和铁,但Mn/Fe<1;含锰铁矿石主要含Fe>35%,含Mn5%~10%。

(3)按锰矿含锰高低分为富锰矿和贫锰矿。各国依其矿源条件不同,贫富锰矿的划分标准也不同,我国目前把含Mn30%的成品矿石称作富锰矿。

含锰较高的氧化锰矿开采出来后(有的经水洗),可直接作为成品矿石。而碳酸锰矿开采出来后,需要进行焙烧,除去CO2及其他挥发成分后方可作为成品矿石(焙烧矿)。

碳酸锰矿的焙烧一般采用竖窑焙烧,用无烟煤作燃料,焙烧温度为l073~1273K,焙烧时碳酸锰矿中的主要碳酸盐按下式分解:

MnCO3=MnO+CO2△H298=116.60kJ

FeCO3=FeO+CO2△H298=104.0kJ

CaCO3=CaCO+CO2△H298=179.40kJ

MgCO3=MgO+CO2△H298=103.16kJ

当焙烧温度过高是,会使MnO再氧化。

3MnO+CO2=Mn3O4+CO

2MnO+CO2=Mn2O3+CO

对于含锰量低、杂质含量高的贫锰矿,通过选矿(如洗选、重选、浮选、焙烧、磁选等),可降低杂质含量,提高锰的含量。除火法富集(富锰渣法)外,其他方法的选矿及焙烧等都在矿山进行。

锰矿是冶炼锰系合金的主要原料,熔炼锰系合金对锰矿的主要要求如下:

(1)矿石中含锰量要高。含锰越高,产量越高,消耗越低,各项技术经济指标越好。

根据我国锰矿资源,为合理使用锰矿,在冶炼金属锰和中低碳锰铁时,要求锰矿含锰量大于40%;生产电炉高碳锰铁和锰硅合金时,要求锰矿含锰量大于35%;冶炼高炉锰铁时,要求锰矿含锰量大于30%。

(2)锰矿中的铁在冶炼中95%进入合金,因此要求锰矿有一定的锰铁比。由于生产锰合金的品种、牌号不同,对锰矿中锰铁比要求不一,一般为3,5~10。

(3)锰矿中的磷约有75%被还原进入合金,为了使锰合金中磷的含量控制在规定范围内,要求锰矿有一定的磷锰比。由于生产的品种、牌号不同,对磷锰比要求不一,一般为0.002~0.005。

(4)锰矿中含SiO2要低,腺冶炼锰硅合金外,矿石中SiO2含量要低,这样可以减步渣

量,降低电耗和提高锰的回收率。

(5)锰矿中的CaO 和MgO 对冶炼过程中获得一定碱度的炉渣有利,故不加限制;锰矿中硫与锰生成MnS 进入渣中,仅有l%进入合金,故对锰矿中硫不加限制。

(6锰矿要有合适的粒度。通常要求粒度为5~75mm ,小于3mm 的不超过l0.6。

(7)锰矿(指烧结矿和球团矿)应有足够的抗压强度(大于0.5MPa ),水分含量不大于8%。

5.4 高碳锰铁冶炼

5.4.1 冶炼方法

高碳锰铁冶炼有高炉法和电炉法两种。高炉法此处不作介绍。

根据入炉锰矿品位及炉渣碱度控制的不同,在电炉内生产高碳锰铁有熔剂法、无熔剂法和少熔剂法三种:

(1)熔剂法。炉料中除锰矿,焦炭外,还配入一定的熔剂(石灰),加入足够还原剂,采用高碱度渣进行操作,炉渣碱度???? ?

?2SiO CaO 控制在1.3~1.4,以便尽量降低炉渣中的含锰量,

提高锰的回收率。此法可利用贫矿。

(2)无熔剂法。炉料中不配加石灰,在还原剂不足的条件下冶炼,采用酸性渣操作。用这种方法生产,既可获得高碳锰铁,又可得到用于生产锰硅合金和中低碳锰铁的含锰30%左右的低磷富锰渣。尤熔剂法冶炼的优点是冶炼电耗低,锰的综合回收率高,不足之处是由于采用酸性渣操作,冶炼过程对碳质炉衬侵蚀较严重,炉衬寿命较短。此法需使用低磷富锰矿。

(3)少熔剂法。采用介于熔剂法和无熔剂之间的“偏酸性渣法”。该法是在配料中加人少量石灰或白云石,将炉渣碱度控制在0.6~0.8之间,在弱炭条件下进行冶炼,生产出合格的高碳锰铁和含锰25%~40%及适量的CaO 及低磷、铁锰渣。此渣用于生产锰硅合金时,既可减少石灰配入量,又可减少因石灰潮解增加的粉尘量而改善炉料的透气性。

国外电炉冶炼高碳锰铁多采用无熔剂法和少熔剂法。我国鉴于国内资源状况,以熔剂法生产为主。近年来,随着国外高品位锰矿的进口。为合理利用富矿资掉,有些生产厂家也采

用无熔剂法和少熔剂法生产高碳锰铁。

5.4.2 原料

电炉熔剂法生产高碳锰铁的原料有锰矿、焦炭、石灰和萤石。

冶炼高碳锰铁时应用含锰量高、SiO2和AI2O3含量低的锰矿,这样可以减少渣量,降低电耗,提高生产率和锰的回收率。入炉锰矿水分控制在8%以下。

对锰矿中锰、铁、磷含量的要求,应根据生产的牌号来确定(见表5-5)。

表5-5对锰矿中锰、铁、磷的要求

锰矿的入炉粒度根据电炉容量大小而定,对6000kV·A以下容量的电炉,人炉粒度一般为10~60mm,对6000kV·A以上容量的电炉,其上限可放宽到80mm,小于10mm的粉矿不应超过总量的l0%。

冶炼高碳锰铁常用的还原剂是3~25mm的碎焦,要求固定碳不小于82%,灰分不大于14%,水分小于7%,磷含量宜低。

冶炼高碳锰铁时,使用的熔剂是石灰和萤石,石灰要求CaO≥80%,SiO2<6%,P<0.05%,S<0.80%,粒度为10~60mm;萤石要求CaF2≥75%,AI2O3<0.4%~0.6%,CaO0.49%~0.53%,SiO2<26%。

5.4.3 冶炼原理

高碳锰铁的冶炼过程主要是锰的高价氧化物受热分解和低价氧化物被碳还原的过程。锰的高价氧化物稳定性较差,在冶炼温度下,将依次分解成低价氧化物。

当温度高于753K 时,MnO 2分解成Mn 2O 3:2MnO 2=Mn 2O 3+22

1O 当温度高于l200K 时,Mn 2O 3分解成Mn 3O 4:3MnO 2=2Mn 3O 4+22

1O 当温度高于1450K 时,Mn 3O 4分解成MnO :Mn 3O 4=Mn 2O 3+22

1O MnO 是比较稳定的氧化物,在电炉冶炼条件下,Mn0不分解。

锰的高价氧化物,也可被炉内反应产生的CO 还原成低价氧化物,其反应如下:

2MnO 2+CO=Mn 2O 3+CO 2

3Mn 2O 3+CO=2Mn 3O 4+CO 2

Mn 3O 4+CO=3MnO+CO 2

在冶炼温度下,MnO 不可能被CO 还原。这样,进入炉内高温区的锰的氧化物均以MnO 形式存在,只能通过碳直接还原。

碳还原MnO 的反应如下:

MnO+C=Mn+CO T G 78.33932.575266-=?θ T 开=1693K

CO C Mn C MnO 23

23823+=+ T G 80.3406.510789-=?θ T 开=1499K 由以上反应可看出,用碳还原MnO 生成Mn 3C 比生成锰的趋势大,因此用碳作还原剂时,得到的不是纯锰,而是锰的碳化物(Mn 3C ),合金中碳含量通常为6%~7%。

在MnO 被碳还原的同时,锰矿中Fe 、P 、Si 的氧化物也被碳还原,其中P 2O 5和FeO 比MnO 更容易被还原。

矿石中磷的氧化物能被碳、锰充分还原,其反应式如下:

CD P C O P 25

425252+=+ 13.38228.396071-=?θG T 开=1036.5K O M 25

4Mn 25252n P O P +=+ T 37.4204.179195--=?θG T 开=1036.5K 被还原出来的磷,大约有70%进入合金,5%左右残留渣中,其余挥发。

炉料中铁的氧化物按下式被碳还原:

O C Fe C FeO +=+ T 31.150338.148003-=?θG T 开=985K

还原出来的铁与锰组成锰铁的二元碳化物[(Mn·Fe )3C]从而改善了MnO 的还原条件。

在有铁存在的条件下,当温度接近11000C 时,MnO 的还原即可进行。

炉料中带入的SiO 2比MnO 稳定,只有在较高的温度下才能被碳还原:

O 225C Si C SiO +=+ T 36107432.700870--=?θG T 开=1937K

控制高碳锰铁冶炼温度不超过823K ,可以有效地抑制SiO 2的还原。实际允许的高碳锰铁含硅量不大于4%,大部分以SiO 2形式进入炉渣。

炉料中的其他氧化物——CaO 、AI 2O 3、MgO 等,则较MnO 更为稳定,在高碳锰铁冶炼温度条件下不可能被碳还原,几乎全部进入炉渣。

炉料中的硫主要来自焦炭。有机硫在高温下挥发,硫酸盐中的硫一般以MnS 或CaS 形态熔于渣中。通常炉料中的硫只有约l%左右进入合金。

高碳锰铁在l523K 左右时熔化,合金过热至1623~1643K 就具有良好的流动性,且锰的挥发性很大,因此冶炼高碳锰铁时,应避免炉缸温度过高,也就是应避免高出顺利进行还原反应所必须的温度。

MnO 为碱性氧化物,易与炉料中的SiO 2结合生成硅酸盐:

MnO+SiO 2=MnO·SiO 2

2MnO+SiO 2=2MnO·SiO 2

这些反应降低了渣中自由MnO 的浓度,使充分还原MnO 变得困难。

为了减少锰进入炉渣中的损失,可于炉料中加入石灰或石灰石,此时

MnO·SiO 2+CaO=CaO·SiO 2+MnO

2MnO·SiO 2+2CaO=2CaO·SiO 2+MnO

使渣中自由MnO 增加,还原条件得到改善。

图5-5是炉渣中锰含量与渣中2SiO CaO 的关系图。从图知,随着渣中2

SiO CaO 的增大,炉渣中锰含量减少,但当渣中2SiO CaO 达1.4后,继续增加渣中2

SiO CaO ,则渣中锰的含量减少得并不多,因为这时渣中锰含量的降低不是由于CaO 取代MnO ,改善MnO 还原的结果,而是由于石灰稀释炉渣的结果。因此继续增加渣中2

SiO CaO ,虽然使渣中含锰量稍微降低,实际上因渣量增多,增加了锰在渣中的绝对量。此外,增加炉渣的碱度会使炉渣的熔点增高,使高碳锰铁过热,锰的气化损失增加。

因此在采用熔剂法生产高碳锰铁时,炉渣中的CaO/SiO 2通常限制在1.2~1.4范围内。这时炉渣具有下列成分:SiO 225%~32%,AI 2O 38%~13%,CaO35%~43%,MgO3%~5%,MnO10%~16%,FeO1%,炉渣熔点为1623~1673K 。

炉渣中部分CaO 可以用MgO 代替。某厂用部分白云石做熔剂,使渣中MgO 含量提高到5%~l0%时,能使碱度提高到l.6~1.8,渣中残锰进一步降低,达到5%以下,此时电耗和

锰的挥发损失并不增加。

熔剂法冶炼高碳锰铁时,锰的分布情况大约如下:78%~82%进入合金,8%~l0%进入炉渣,l0%~l2%挥发。

5.4.4 冶炼工艺

高碳锰铁可在大、中、小型矿热炉内采用连续冶炼的方法生产。炉型有封闭式和开口式,电炉炉衬用炭砖砌筑。由于锰铁炉渣流动性好,冲刷力强,且合金易与炉衬作用生成碳化物,所以炉衬寿命较硅铁炉低。为了提高炉衬的寿命,在熔炼过程中应加入足够的还原剂、不使合金过热和长期停留在炉内。

根据配料计算得出配料比后,按焦炭、锰矿,石灰(白云石)的顺序进行称量配料,然后通过输送系统将配好的料送到加料平台或炉顶料仓,根据炉内需要分批加入炉内。小型电炉、一般采用人工加料,而大中型电炉则是通过炉顶料仓下面的加料管加入炉内。对封闭式电炉,其加料管直接伸入炉内料面控制位置,加料管内随时充满炉料。当炉料熔化下沉时,料管中的料自动落入炉内。

炉料沿电极周围堆成锥体并保持适当的料面高度,这样可以保证控制好上升炉气下降炉料间的热交换,使气体均匀地从表面逸出,保证锰矿良好的加热和分解还原,有利于减少热损失和锰的挥发损失。加料要做到勤加、少加,塌料或出铁后应先推料,再加新料。

保持炉料均匀下降是进行正常冶炼的一个重要条件。炉料均匀下降,可以使炉料中的高价氧化锰在进入高温区以前,分解或还原成MnO,而且全部炉料得到良好的加热。炉料的结块和挂料会破坏这种正常进程,因透气性差,会出现气体从料面局部冲出而造成崩料、塌料,塌料时湿炉料以及含高价氧化锰的炉料突然落入高温区,在高温下炉料水分的蒸发和高价氧化锰的强烈分解还原,产生压力很大的气体,使炽热的炉料和液体炉渣从炉内溅出。因此,为了消除结块和挂料,必须经常用铁杆戳穿炉料,防止炉气的积聚。炉气积聚还会形成针状气孔,增加锰的损失。

锰的还原温度比硅低,且高温下锰易挥发,故熔池温度不能太高,冶炼所用的二次电压及电流密度均比冶炼硅铁低。以防合金局部过热,但二次电压过低,会使生产率降低,电耗升高,因此二次电压要选择合适。

对于开口式炉,炉况正常的标志是:料面透气性良好,料面均匀地冒短而黄火焰无塌料、刺火现象;炉料均匀下沉;三相电流基本平衡,电极插稳插深;铁渣流动性好出铁后料面下

沉好,炉内炉边无结渣,熔化区大。

对于封闭式炉,炉况正常的标志是,炉内压力稳定。对封闭炉炉内压力,一般采取微正压0~29.42Pa操作,以保持炉气量和炉气成分的稳定,炉气含氢量要小于8%,含氧量要小于3%。过大的正压会破坏炉子的密封性,密封性遭破坏表现在炉顶冒烟喷火;如果在过低的负压下操作,将会吸入空气,使煤气中氧含量增加,容易引起爆鸣甚至爆炸事故。

影响炉况稳定的因素较多,如原料成分、水分、粒度的波动,电极工作端长度及插入深度的变化,炉渣成分及碱度的改变以及机械,电气事帮的影响等,但炉况的变坏大多是由还原剂配入过多或不足,以及炉渣碱度的过高或过低造成的。

还原剂过多时,由于炉料电阻率减小,电流上升,电极上抬,料面温度高,炉内化料速度减慢;电极周围刺火严重;炉气压力、温度升高,锰的挥发损失增大,炉底温度下降,出渣出铁困难,合金含硅量增高。此时应向电极周围附加适量减炭料,并调整料批中的焦炭配入量。

还原剂不足时,电极下插过深,电极消耗增大;负荷用不满,电流不稳定;炉口翻渣;炉渣含锰量升高,合金中硅低磷高,渣多铁少。此时可向电极周围附加适量焦炭,并在料批中提高焦炭配比。

炉渣碱度过高时,在炉内表现为电极上抬;料面刺火、翻渣;炉渣流动性差,出铁量少,炉渣发喑且粗糙,断面多孔,冷却后很快粉化。炉渣碱度过低时,电极插入深,炉渣稀,流动性好,渣表面皱纹少,渣中跑锰多。针对以上情况,应及时调整石灰的配入量将炉渣碱度调整到正常范围。

此外,由于原料中带入的粉料过多,水分过高,会造成炉内透气性差,刺火、塌料现象严重,影口向冶炼技术经济指标。对敞口炉,可使用铁钎对电极周围炉料扎眼透气来改变炉内状况,对封闭炉,则应从严格控制入炉原料的质量入手来防止上述现象的发生。

铁水通常采用铸铁锭模浇铸,浇铸前,在锭模内喷洒一层石灰乳作脱模剂,待干燥后将铁水注入锭模中,待冷却后翻出进行精整。

冶炼过程中要定时出铁,出铁次数根据电炉容量大小而定。通常大电炉每班出铁4~5次,中小型电炉每班出铁2~3次。出铁时用铁钎或电烧穿器打开出铁口,渣铁同时流入铁水包内,绝大部分炉渣经铁水包的包嘴流入渣罐中。出铁完毕,用耐火泥(或50%白泥,30%电极糊和20%焦粉)做成的泥球深深地堵塞出铁口。铁水包从炉子工作平台下运出,并用吊车运至铸锭的地方,炉渣送往水淬间进行水淬。

为了减少或消除合金夹渣,可采用铁水包的下浇注法,即在铁水包底部旁侧设置流铁口,流铁口里面用卤水镁砂,外部用泥球堵住。为防止流铁口意外穿开,在流铁口外部装有可以开闭的挡板,借以在关闭时压住堵眼泥球。

5.4.5 配料计算

为了获得稳定的炉况和符合要求的合金与炉渣成分,必须对炉料作配料计算。在进行计算时主要是根据原料分析结果和实际工作经验,采用一些经验数据。

(1)原料成分,见表5-6。

表5-6 原料成分

(2)计算参数:

1)元素分配,见表5-7。

表5-7 锰矿中元素分配

2)炉渣碱度,R=1.4。

3)冶炼锰铁成分:Mn66%,Si2%,C6.5%,P<0.3%,除铁以外其他杂质总和为0.5%。

4)出铁口排碳及炉口燃烧损失约10%左右。

5)以100kg锰矿为计算基础,求焦炭、石灰需要量。

(3)配料计算:

1)合金重量及成分计算:

锰、铁,磷的总量为:

100×34%×78%+100×10%×95%+100×0.12%×75%

=26.52+9.5+0.09=36.11kg

锰、铁、磷所占合金的比例为:

100%-C%-Si%-其他=100%-6.5%-2.0%-0.5%-91% 100kg锰矿能得到的合金总量为:

36.11÷91%=39.68kg

合金成分:

合锰:(100×34%×78%)+39.68=26.52+39.68=66.8%

含磷:(100×0.12%×75%)+39.68-0.09+39 68=0.268% 合金中含硅量:39.68×2%=0.7936kg

合金中含碳量:39.68×6.5%-2.579kg

2)焦炭用量见表5-8。

表5-8 焦炭用量

考虑出铁口排碳及炉口烧损,折合成含水l0%的焦炭量:12.0805÷0.83÷0.9÷0.9=17.9689kg

3)石灰用量:

渣中SiO2量:l00×9%-0.7936×60÷28-9-1.7=7.3kg

需要石灰量:[SiO2-(100×1.5%)]÷0.85-(7.3×1.4-1.5)÷0.85=10.26kg

4)料批配比为:混合锰矿l00kg;焦炭17.97kg;石灰l0.26kg。

5.5 锰硅合金的冶炼

锰硅合金是炼钢常用的复合脱氧剂,又是生产中低碳锰铁和电硅热法生产金属锰的还原剂。锰硅合金可在大、中、小型矿热炉内采取连续式操作进行冶炼。

5.5.1 原料

生产锰硅合金的原料有锰矿、富锰渣、硅石、焦炭、白云石(或石灰石)、萤石。

锰矿:生产锰硅合金可使用一种锰矿或几种锰矿(包括富锰渣)的混合矿。由于锰硅合金要求铁、磷含量比高碳锰铁低,故要求冶炼锰硅合金的锰矿有更高的锰铁比和锰磷比,如表5-9所示。所用的锰矿含锰越高,各项指标越好,图5-6为锰矿品位对锰硅合金技术经济指标的影响。

表5-9某厂商品锰硅合金用矿技术指标

锰矿中二氧化硅含量通常不受限制,采用含二氧化硅较高的锰矿(30%~40%SiO2)来冶炼锰硅合金在技术上是允许的,在资源上是合理的。锰矿中的杂质P2O5要低,以免合金中磷含量升高。

锰矿粒度一般为10~80mm,小于l0mm的不超过总量的l0~40%,不带泥土及杂物。

焦碳:要求固定碳≥84%,灰分≤l4%,焦炭粒度一般中小型电炉使用3~13mm,大型电炉使用5~25mm。

对石灰的要求与冶炼高碳锰铁相同。白云石;要求MgO≥19%,SiO2≤2.0%,用于生产高硅锰硅合金的自云石,中小型电炉粒度要求为10~40mm,大型电炉其粒度为25~60mm。

5.5.2 冶炼原理

如前所述,锰的高价氧化物不稳定,受热后容易分解或被CO还原成低价氧化物MnO,而MnO较稳定,只能用碳直接还原。由于炉料中SiO2较高,MnO还没来得及还原,就与之反应生成低熔点的硅酸锰(富锰渣中的锰硅也是以硅酸盐的形式存在),因此从MnO中还原锰的反应,实际上是从液态炉渣的硅酸盐中进行还原的。

由于锰与碳能生成稳定的化合物Mn 3C ,用碳直接还原MnO 得到的不是纯锰,而是锰的碳化物Mn 3C 。

CO SiO C Mn C ++=+?2323

134SiO MnO 炉料中的氧化铁比氧化锰容易还原,还原出来的铁与锰形成共熔体(Mn·Fe )3C ,大大改善了MnO 的还原条件。

随着温度的升高,硅也被还原出来,其反应式是:

SiO 2+2C=Si+2CO

由于硅与锰能够生成比Mn 3C 更稳定的化合物MnSi ,当还原出来的硅遇到Mn 3C 时,Mn 3C 中的碳被置换出来,使合金含碳量下降,其反应式为:

C MnSi Si C Mn 3

1313+=+ 被还原出来的硅越多,碳化物破坏得越彻底,合金的含碳量就越低。

用碳从液态炉渣中还原硅和锰生产锰硅合金的总反应式:

MnO·SiO 2+3C=MnSi+3CO △G θ=3821656.6-2435.67T

炉料中磷的氧化物在较低温度下即被还原,还原反应按下式进行:

CO P C O P 25

425252+===+ △G θ=85100-81.32T 其开始反应温度为7730C ,炉料中的磷约有75%进入合金。

在锰硅合金的冶炼过程中,为了改善硅的还原条件,炉料中必须有足够的SiO 2,以保证冶炼过程始终处在酸性渣下进行;但是如果渣中SiO 2过量,又会造成排渣困难。通常冶炼锰硅合金的炉渣成分为:(SiO 2)=34~42%;8.0~6.02

=+SiO MgO CaO ;(Mn )<8% 5.5.3 冶炼工艺

生产锰硅合金的工艺与生产高碳锰铁基本相同,但熔练过程中出现炉渣熔点低、黏度大与还原反应所需高温的矛盾,故在炉况的掌握上比生产高碳锰铁难,为此在操作上更要求做到精心细致,正确地判断和及时处理炉况。

炉内还原剂过剩与不足及其对冶炼过程的影响与冶炼高碳锰铁基本相同。总的要求是电

极插入深度合适,炉料均匀下沉,炉口冒火均匀,产品成分稳定和各项技术经济指标良好。

准确的配料比是保证得到正常炉况的关键。

配料比中的主要问题是配碳量的问题。使用足够的碳质还原剂是熔炼锰硅合金必不可少的条件之一。因为在锰硅合金冶炼中,炉料易早期成渣,炉料熔化速度快,还原困难,因此

焦炭的配入量应在保证电极足够插入深度的前提下尽量多用些。

为了能够用足炭量,炉膛内必须有较大的高温反应区,否则会出现电极上移或局部出现

过还原状态,使炉底上涨,排渣困难,进而导致炉况恶化。

用炭量不足常引起炉口翻渣,负荷波动且送不足,合金中锰、硅含量也下降。

熔炼锰硅合金时,位于炉膛渣层上面有一被炉渣浸泡和包围的焦炭层。该焦炭层对加快

还原反应和电功率的均衡分布起着重要作用。随着炉料过剩炭的积累,该焦炭层加厚,也会

引起电极上移,所以出铁口排炭是必要和正常的。

配碳量是根据公式计算出来的,但要把电炉上的一些实际情况考虑进去。例如炉渣碱度高,炉渣稀,出铁带走的生料多,配碳量可以大些,又如旧的出铁口炉眼大。出铁时带走的

焦炭多,配碳量也要大一些。

炉渣碱度对锰硅合金的冶炼电有很大的影响。碱度过高,成渣温度大大下降,炉内温度提不高,加之CaO与SiO2结合成硅酸盐,使SiO2的还原困难,合金含硅量上不去。此外,

碱度过高,炉渣过稀,出铁时带走的生料多,出铁口也容易烧坏,炉眼也不好堵,因此碱度

不能太高。

碱度太低,渣发黏,排渣困难,排渣不彻底,容易引起翻渣;碱度太低,电阻大,炉渣

的导电性大大下降,常常给不满负荷,因而炉温低,坩埚缩小,化料速度慢,生产率下降。由于炉温低和渣发黏,SiO2还原发生困难,合金中硅低碳高,渣中跑锰多。

生产中可根据渣量和渣的流动性来判断炉渣碱度。正常冶练时,每炉的渣和铁量在一定

范围内波动,若出渣过多,出铁较少,说明碱度高;若渣量少,流不出来,出铁口挂渣,说

明碱度低。炉渣的流动性和碱度直接相关,渣稀,碱度就高;渣稠,碱度就低。

需要特别指出,熔练锰硅合金不能像熔炼高碳锰铁那样,靠补加石灰来提高炉渣碱度,

而是靠增加二氧化硅的还原率来获得较高且合适的炉渣碱度。

二氧化硅是较难还原的氧化物,它的还原程度与还原剂用量,特别是与炉温有关。因此

冶炼硅含量较高的锰硅合金时,除适当增加还原剂的用量外,关键是怎样提高炉内的温度。

在连续生产中,炉渣的熔点对炉温有很大的影响。在冶炼锰硅合金时,因为炉渣中的SiO2和Mn在2400C生成低熔点的硅酸锰,而从MnSiO3中还原得到含硅20%的合金液的开始还

原温度为l4900C ,因此冶炼含硅较高的锰硅合金的主要困难也是炉温问题。

锰矿的品位和粒度对炉温电有一定的影响。锰矿含锰越高,渣量越少,可以相应地延长出炉时间,均匀并提高炉温。锰矿粒度合适,粉末率低,则炉料透气性好,整个炉口均匀冒火,料层均匀下沉,炉料预热好,落入下部反应区时带入较多的热量,生产技术指标较好。如果粒度较大,则熔化速度减慢,成渣温度提高,有助于提高炉温,但塌料现象会有所增加。 提高合金的含硅量,需要有合适的炉渣成分。生产实践指出,当碱度(2

SiO CaO )在0.5~0.7之间,合金含硅量高。此外炉渣中含有少量的MgO (5%~7%),能大大改善炉渣的流动性,有利于炉温的提高,促进SiO 2的还原。

电极工作端的长度对炉温有着直接影响。9000~12500kV·A 的电炉冶炼锰硅合金时,电极的正常插入深度为1.2~l.4m ,二次工作电压为130~l45V ;3000~6000kV·A 的电炉冶炼锰硅合金时,电极的正常插入深度为600~800mm 。

此外,如果骑马碳砖受到侵蚀变薄,炉眼太大,造成出铁时淌料严重,也将影响炉温的提高,从影响合金中硅含量的提高。

锰的回收率是生产锰硅合金的一项重要指标。提高锰回收率就是要减少进入炉渣和随同炉气逸出的锰。炉渣中锰含量与炉渣碱度有关,见表1—l0。碱度越高,渣中含锰量越低,但不能由此得出结论:碱度越高,锰的回收率越高。因为随着炉渣碱度的增高,渣量相应增大,虽然渣中锰的百分比下降,但炉渣中的跑锰量不一定下降。实践经验认为:当碱度由0.2增大到0.7~0.8时,锰的回收率随着碱度的增加而提高,当碱度进一步提高时,锰的回收率反而降低。

表5-10 渣中锰含量与炉渣碱度的关系

为了减少随炉气逸出的锰,就要避免高温区过于集中,减少锰的挥发,因此二次电压不能过高。如果电极插得深,料柱厚,炉气外逸时有比较长的行程,炉料能够吸收部分挥发的锰,可以减少锰的挥发损失。

封闭电炉冶炼锰硅合金时,判断炉况要根据原料情况(粒度、成分)、电极位置、炉渣碱

1、锰矿石 锰矿石是指可供工业提取锰或直接用于工业上的含锰矿物。根据一成条件可分为沉积矿床、变质矿床和风化层矿床,按化学结构可分为氧化锰矿、碳酸盐锰矿、硅酸盐锰矿等。我国锰矿资源大部分集中在中南和西南地地区,类型以氧化锰矿和碳酸锰矿为主。在锰硅合金生产中,对锰矿石的要求有以下几个方面: 1.1含Mn高:含锰量是锰矿石的主要质量指标,锰含量越高,越有益于各项经济技术指标的改善。 1.2含Fe适中:由于铁在冶炼过程中95%以上进入合金,因此对锰矿中铁含量随生产品种不同要求也不一样,在实际生产中,常使用锰矿石和含铁低的富锰渣搭配入炉,得到合格的产品。 1.3SiO2不作严格限制:锰矿石中含有一定的SiO2对锰硅合金生产是有益的,但也不是越高越好,一般以料批中不须配入硅石即能生产出合格产品为益。 1.4CaO和MgO不予限制。 1.5P、Al2O3要低:锰矿中的P、Al2O3对所有锰系合金冶炼来说都是无益组分,但适量Al2O3的对冶炼过程有一定的促进作用。 1.6物理特征:锰矿石要求有一定的粒度、抗压强度和低的含水量。粉矿会降低炉料的透气性,抗压强度低的矿石在炉内易粉化,也会降你炉料透气性,锰挥发多,不利于化学反应和热交换,锰回收率低;含水量高的矿石入炉后会使热损耗增大,降低化料速度。 2、焦炭 在锰硅合金生产中对焦炭的要求一般为:固定碳含量80%以上,灰分低于18%,挥发分不作限制(4~5%),水分越低越好,电阻率高,反应活性好,粒度合适,有一定的机械强度。 3、辅料 3.1硅石:要求SiO2含量在97%以上,粒度适合,具有良好的抗爆性能。 3.2白云石:要求CaO%≧30%,MgO≧20%,粒度合适。 3.3石灰:要求CaO%≧82%,使用前无粉化。 3.4萤石:要求CaF2%≧50%,粒度合适。

绪论 一铁合金定义:铁合金是一种或者两种以上金属或非金属元素融合在一起的合金 分类单元合金二元合金多元合金,块状合金线状合金粉状合金 二铁合金主要用途:1做脱氧剂,消除钢业中的过量的氧2做合金元素添加剂,改善钢的质量与性能3用作铸造晶核孕育剂(不锈钢、工具钢、轴承钢)4用作还原剂 三铁合金分类: 1按铁合金中主元素分类:主要有Si、Mn、Cr、V、Ti、W、Mo等系列铁合金。 2按产品中含碳量分类:高碳、中碳、低碳、微碳、超微碳等。 3按生产方法分类:高炉铁合金、电炉铁合金、炉外法铁合金、真空固态还原法铁合金、转炉铁合金、电解法铁合金。 1.2铁合金生产的主要方法 1按使用设备分类:高炉法电炉法、炉外法、转炉法及真空电阻炉法 2方法的特点:高炉法 1.生产率高,连续生产,量大,成本低2.品种高炉Fe-Mn、富锰渣、低硅铁、低硅锰、镍铁; 矿热炉1.连续生产2.品种 Fe-Si、硅钙合金、工业硅、高碳锰铁、硅锰合金、高碳铬铁、硅铬合金等。 电弧炉1生产是间歇进行的。2品种中、低碳锰铁,中、低、微碳铬铁及钒铁等。转炉1.容量小小于等于12t,6t为主;吹氧气底吹、顶吹为主2.必须先建高炉或矿热炉与之匹配。 真空电阻炉法1真空状态下冶炼,间歇式2品种超微C Fe-Cr C≤0.03%,Fe-Mn-N,Fe-Cr-n3根据渣量多少:有渣法、无渣法4根据连续与否5冶炼过程热量来源分类1.碳热2.电热3.电硅热4.碳硅热 5.金属热 第四节铁合金冶炼的技术经济指标 一产量指标: 1基准量(t):在一段时间内(年月日)生产的(合格铁合金产品其准成分折算后的铁合金产品产量)核算公式:基准量(t)=实物量(t)*实际成分%/基准成分%2实物量(t):实际的合格铁合金产品弃量(没有可比性 )二质量指标: 1合格率:一段时间内,生产的合格铁合金产品占生产总生产量的百分比。2.品级率:一段时间内生产某一品级的合格铁合金占总生产量的百分比。 三消耗指标: 1电耗:一段时间内,生产一吨的某铁合金所消耗的电量,KWh/t(不含冶炼过程中的动力学消耗电和照明耗电量) 2原料消耗:一段时间内生产一吨的某铁合金所消耗的原材料量,kg/t。指标要求:优质、高产、低耗。 第二章铁合金冶炼的基本原理 第一节铁合金冶炼的任务任务的含义用恰当的还原剂或者氧化剂从开采的矿石中将我们所需的元素还原或者氧化出来,得到我们所需的合金。(恰当的含义:1.还原或者氧化的能力 2.价格低廉 3.来源广泛,容易获得) 第二节还原剂的选择 碳质还原剂1种类:石油焦、沥青、气煤焦、冶金焦、煤炭

硅锰合金的冶炼

关于硅锰合金的冶炼方式和方法 邓绍鑫、邓元华 内容摘要:硅锰合金是炼钢中常用的复合脱氧剂,因此,世界上对于硅锰合金的 冶炼都十分的重视。本文通过对硅锰合金的冶炼过程进行剖析阐述,客观上总结了国 内外硅锰合金冶炼的技术手段和方法。b5E2RGbCAP 关键词:硅锰合金 复合脱氧剂 冶炼

硅锰合金是炼钢常用的复合脱氧剂,又是生产中,低碳锰铁和电硅热法生产金属 锰的还原剂。 硅锰合金可在大中小型矿热炉内采取连续式操作进行冶炼。目前,世界上硅锰合 金电炉正向大型化、全封闭的方向发展,南非 1975 年投产了一台 88000KVA 的大型硅 锰合金电炉。p1EanqFDPw 生产硅锰合金的原料有锰矿、富锰渣、硅石、焦炭。 生产硅锰合金可使用一种锰 矿或几种锰矿(包括富锰渣)的混合矿。为保证炼出合格产品,矿石中的锰铁比和锰

DXDiTa9E3d

磷比应满足一定要求,见表 1-2 所示。所用的锰矿含锰越高, 表 1-2 各项指标越好,图 1-1 为锰矿品位对硅锰合金技术经 济指标的影响。锰矿中二氧 化硅含量通常不受限制。采用含二氧化硅较高的锰矿 (30~40%SiO2)来冶炼硅锰合金在技术上是允许的,在资源利用上是合理的。

1 / 11

图 1-1 锰矿中的杂质 P 2O 5 要低,P 2O 5 使合金中磷含量升高。锰矿粒度一般为 10~80mm,小于 10mm 不超过总量的 10%。RTCrpUDGiT 对于硅石的要求,SiO 2≥97%,P 2O 5<0.02,粒度 10~40mm,不带泥土及杂物。 对于焦炭的要求,固定碳≥84%,灰分≤14%,焦炭粒度,一般中小电炉使用 3~13mm,大电炉使用 5~25mm。5PCzVD7HxA 对于石灰的要求与碳素锰铁对石灰的要求相同。 为了改善硅的还原,炉料中必须有足够的 SiO 2 使在酸性渣中进行冶炼,渣中 SiO 2 过高,会使排渣困难,通常冶炼硅锰合金的炉渣成分:jLBHrnAILg CaO+MgO (SiO 2)=34~42%,=0.6~0.8 SiO 2 锰的高价氧化物不稳定,受热后容易分解和被 CO 还原成低价的氧化物 MnO ,在 1373K~1473K 的温度区间,锰的高价氧化物已经分解或还原成 MnO 。MnO 较稳定,只 能用碳直接还原,由于炉料中 SiO 2 较高,MnO 在没开始还原时就与它反应成硅酸盐, 富锰渣中的硅锰也是硅酸盐的形式存在,因此从 MnO 中还原锰的反应,实际上是液态 炉渣的硅酸盐中进行还原的。xHAQX74J0X 由于锰与碳组成稳定的化合物 Mn 3C ,用碳还原 MnO 得到的不是纯锰,而是锰的 化合物 Mn 3C 。 MnO·SiO24 3 C= 1 3

2 / 11

Mn<8%

锰硅合金矿热炉(电弧炉) 烘炉及冶炼操作工艺 2019年3月4日 烘炉 硅锰炉内衬砌筑好之后的第一步就是进行烘炉,烘炉也是影响整个炉子使用寿命和质量的重要步骤。 (1)准备好木材,大块焦炭。将炉内清扫干净,三相电级下铺一层黏土砖,放长电极,将电极下到炉底松开铜瓦,把持器抬到上线位置再抱紧,焙烧长度大于2500mm,在电极焙烧部位扎上5?6个小孔,间距200mm。下放电极后向壳内添加电极糊,保证电极糊柱高3500mm。 (2)砌筑花墙,烘烤电极。围绕三相电极用黏土砖砌一圈花墙,花墙内矿热炉与电极矿热炉面距350mm,花墙高度以花墙上沿与铜瓦下缘距350mm为好,花墙底部装引火木柴并加少量废油,其上部加大块焦炭,引火,视电极直径大小烘烤35?48h,电极焙烧好,要迅速拆除花墙,尽量掏净花墙黏土砖。 (3)烘电极不松开铜瓦,但要关小铜瓦水。烘烤完毕将电极倒放,铜瓦要夹烘好的电极200mm以上。

(4)送电前必须向操作工提交送电制度矿热炉。 (5) 送电时可以用较正常使用电压高1?2级送电引弧,引弧后1h,改为正常电压级烘炉,开始加料的工作电压不超过满载负荷的一半,电烘炉前期(额定矿热炉三分之一断)应有间歇时间,间歇时间不超过20min,后期连续送电,从电烘炉一加料一第一炉一第二炉,出第二炉前各料管封上,各工作区间电耗和加料批数。 (6)月计划检修后的开炉操作:矿热炉经过小修后,必须立即送电生产,使炉况恢复正常,送电前,与大中修后开炉时要求相同,检查机电设备。送电时必须按正常规则操作,送电后缓给负荷,一般为停电时间的三分之一到二分之一给满负荷,送电前与煤气净化组联系完毕才能送电。 锰硅合金冶炼具体操作 1、熔炼操作 正常的锰硅合金合金炉况,必须有足够大的坩埚,炉料透气性良好,炉口冒火均匀,炉气净化时不冒火,创造足够的世祸空间的条件是:入炉原料杂质少,粒度和水分符合要求,配料准确,原料成分及粒度稳定。炉渣碱度适合,二元碱度Ca0/Si02=0.6?0.85,炉渣中Si02=35%43%,

编号:SM-ZD-17169 铁合金冶炼安全生产Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives 编制:____________________ 审核:____________________ 时间:____________________ 本文档下载后可任意修改

铁合金冶炼安全生产 简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 第一节安全生产的意义 1安全生产的意义 《中华人民人和国安全生产法》第一条明确指出,制定该法的目的是为了加强安全生产监督管理,防止和减少生产安全事故,保障人民群众的生命和财产安全,促进经济发展。这也是我们要求实现安全生产的意义所在。 2、安全生产的目的 2.1通过不断改善劳动条件,消除危害,降低危险,防止和减少事故; 2.2保障从业人员生命安全与健康,保障公司财产与设备、设施完好; 2.3促进生产经营顺利进行,促进企业发展。 3.1人的不安全行为 3.1.1操作错误,忽视安全、忽视警告; 3.1.2人的行为造成安全装置失效;

3.1.3使用了不安全的设备; 3.1.4以手代替工具的操作; 3.1.5冒险进入危险场所;攀、坐不安全位置; 3.1.6在必须使用个人防护用品,用具的作业中场合中忽视其作用; 3.1.7穿戴不安全的装束。 3.2物的不安全状态 3.2.1防护、保险、信号等装置缺乏中有缺陷; 3.2.2设备、设施、工具附件有的缺陷或设计不当,结构不合安全要求; 3.2.3机械、绝缘、绳索等强度不够; 3.2.4设备在非正常状态下运行; 3.2.5设备维护、调正不良; 3.2.6个人防护用品、用具等缺少中有缺陷; 3.2.7生产(施工)场地的环境不良; 3.2.8交通线路的配置不安全,操作工序设计或配置不安全,地面有其他易滑物。 第二节铁合金冶炼从业人员如何做到安全生产

铁合金烘烤装置 技 术 方 案 江苏欧亚环保科技有限公司

一、前言 合金烘烤炉是烘烤铁合金的专用设备,通过对硅铁、锰铁、铬铁、钼铁、钛铁、钒铁等合金炉料进行脱水份烘烤,在200℃内进行脱游离水分烘烤,在400-600℃内进行脱结晶水分烘烤。使合金达到要求温度,能满足炼钢工艺要求,实现缩短冶炼时间,提高钢材质量的目的。 对比传统烧嘴直接燃烧烘烤,热风式烘烤炉具有如下优势: 1、热风炉与烘烤料仓采用分离式结构。煤气可以充分燃烧,避免一氧化碳中毒事故。 2、安全措施齐全,热风炉内设置有火焰检测装置,对炉内燃烧状态进行实时监控。 3、优化煤气管路敷设、废气排放少,减少污染源及事故源。 4、采用专利技术重新设计热风燃烧、循环管路;极大提高了热能利用效率。 5、加热后废气及合金粉尘通过接入车间现有除尘管道排出,不增加尾气及合金粉尘污染。 6、所有外露高温管路均采用双层隔离结构,内壁风冷。 7、热风烘烤料仓内布置热风放散管,合金均匀受热,避免烧结。 8、人机交互简单、直观,操作方便。 二、设备总述 铁合金烘烤是炼钢的必备工序之一。通过采用合适的烘烤工艺,可以去除铁合金的吸附水和结晶水,降低铁合金带入钢液的水,有利于降低钢液的H含量,以满足炼钢工艺的使用要求。 本套装置采用热风式烘烤,由一套合金烘烤系统,一套热风炉;四个料仓,两个称重料斗组成。其中两个料仓为一组,共用一个称重料斗。热风炉产生的热量由调温风机调整至合适的温度、压力后再通过热风管道输送到各个烘烤料仓,料仓内安装有放热管,将热风分散到料仓内对合金原料进行烘烤、干燥脱水。

图一、设备预览图 三、技术参数 序号 项 目 参数 1 成品料量(单炉) 最大容积:25m3 2 料仓形式矩阵式 4 热风鼓风机 全压:8915-9698Pa 热风量8588-11883m3/h 5 冷风风量 2844 m3/h 6 燃气热值(高炉煤气) 约700KJ/Nm3 7 烘烤温度 约350℃ 8 烘烤时间 连续烘烤 9 烘烤热效率 ≥75% 10 火焰监测器 紫外光型 11 点火方式 电子点火 12 燃烧率 98% 序号 名称 1 热风炉体 2 热风管路 3 热风风机 4 煤气烧嘴 5 称重下料装置 6 废气回收管路 7 烘烤料仓 8 热风回收管路

铁合金冶炼培训讲座 一、什么是硅产品 含硅量达14%以上至99%之间,其余为杂质或另一种(个别两种)主要元素,通过冶炼所得的合金俗称硅产品。通常包括工业硅、硅铁、硅钡、碳化硅、硅钙等,最常用的为工业硅、硅铁两种。 冶炼任一种硅产品必须涉及到矿石(含SiO2)这一原料,采矿会破坏森林、植被,同时冶炼过程也会产生大量的污染(如CO、粉尘过量等),属于消耗资源、高污染、技术含量低的冶金行业。所以,发达国家一般不予生产,主要依赖进口。由于硅产品的广泛用途(汽车工业、信息工业)又决定了它的最大消费方为发达国家地区,所以发展中国家生产的硅产品,除自身消耗外,大部分用于出口换取外汇。 冶炼硅产品必须具备以下两个最基本的条件:①自身环境净化能力强的地方(亦允许产生轻度污染源的地方);②丰富的低价电源,因为硅冶为高耗能行业,以工业硅为例,每吨成品耗电平均12000度,通常只能以低廉的水电(每度从0.2-0.5元不等)作为生产能源。由于污染重,能耗高硅冶企业只能分布在边远、水电丰富(个别火电丰富)的地区,并且受电力紧张的缘故,在枯水季节常因限电而减产或停产。 二、我国硅冶炼行业状况 福建三明地区是中国最早生产工业硅等硅产品的地方,由于近年水电的缺乏及资源的过度开采。目前福建的硅冶规模大部分偏小,近

五六年来,贵州、云南利用自身丰富的水电资源,已成为中国最大的硅生产基地,特别是贵州产量约占全国的50%以上,生产硅产品的地方还有四川、湖南、江西(个别)、西宁、内蒙、东北等地。除个别小厂外,现在硅铁炉一般都在6300KVA以上, 随着国家对铁合金行业的整顿,以及受环保要求,各地小容量电炉及达不到环保要求的炉子必然被淘汰。 三、硅系产品用途 工业硅俗称金属硅或结晶硅,严格来讲工业硅不属于铁合金行业,在习惯上由于工业硅的冶炼采用矿热炉进行,就把工业硅划分到铁合金行业中。工业硅是指含硅量大于等于98.5%的纯硅产品,其中以铁、铝、钙(按顺序排列)的三种杂质含量分成各小类,如553、441、331、2202等。其中553代表该品种工业硅含铁小于等于0.5%,含铝小于等于0.5%,含钙小于等于0.3%;331工业硅代表含铁小于等于0.3%,含铝小于等于0.3%,含钙小于等于0.1%,以此类推,因习惯原因其中2202也简写成220代表钙小于等于0.02%,2开头的工业硅也称为化学硅。 工业硅的主要用途:工业硅作为非铁基合金的添加剂。工业硅也用作要求严格的硅钢的合金剂,冶炼特种钢和非铁基合金的脱氧剂。工业硅经一系列工艺处理后,可拉制成单晶硅,供电子工业使用,在化学工业中用于生产有机硅等,因此它有魔术金属之称,用途十分广泛。 工业硅添加到铝、铁等金属中,可改良或增强金属的优良性能。

一种锰铝钛铁合金生产工艺的介绍 作者: 所属系别:锰 关键字:锰 发布日期: 2010年01月11日 17:56 编者按: 本发明涉及一种用准沸腾钢工艺冶炼焊条钢的脱氧及合金化添加剂,特别是锰铝钛铁合金。 目前,用准沸腾钢工艺冶炼焊条钢的脱氧及合金化添加剂主要为锰铝铁合金,如中国专利92107299公开的“铝锰铁复合脱氧剂”,其组分为(重量百分比):铝20—26%,锰30—35%,铁38—48%,余量为杂质。用铝锰铁合金生产的焊条在使用时有时出现焊缝开裂现象,其原因之一是由于焊缝金属中氢、氮的溶解析出所致,特别是当钢中同时含有游离的氢、氮时,会显著增加焊缝金属的冷脆倾向。虽然可以通过对钢材的预热及严格烘烤部分消除氢的不利影响,但是氮的有害作用则难以消除。 本发明目的是提供一种锰铝钛铁合金,作为脱氧和合金化添加剂,消除氮、氢的影响,减少生产的焊条在使用时出现焊缝开裂现明,解决现有技术存在的上述问题。 本发明目的是通过如下技术方案实现的。 锰铝钛铁合金各组分的重量百分比为:锰30—40%,铝15—28%,钛1.0—4.0%,铁23—43%,其余为杂质,杂质中包括碳、硅、磷、硫等。 本发明较佳的成分范围是:锰36—40%,铝15—19%,钛1.5—3.0%,铁28—38%,其余为杂质,杂质中包括碳、硅、磷、硫等。本发明最佳的成分范围是:锰36%,铝19%,钛2.0%,铁38%,其余为杂质,杂质中包括碳、硅、磷、硫等。

采用本发明锰铝钛铁合金作为冶炼焊条钢的脱氧及合金化添加剂除具有普通锰铝铁合金的脱氧及合金化作用外,还具有如下特点: 1.由于含钛而形成的三元复合脱氧交互作用进一步提高了金属的脱氧能力。 2.由于钛和氮的亲和力高于铝与氮的亲和力(TiN和AlN二才在1500℃的生成自由能差为-10101.2J/.atom),当钢中二者含量相同时优先生成TiN。 3.由于钛和氧结合生成TiO2的能力远小于铝和氧生成Al2O3能力(二者在1600℃生成自由能之差为-205540.5J/g.atom),因此在同等条件下铝优先与氧结合形成Al2O3,Ti则残留在钢中。 4.焊条中的碳、硅、铝等的含量应尽可能低,而含Ti为0.02%时对焊条钢电阻率的不利影响要比上述元素低得多。 5.由于焊条钢中含有0.006%氮时,它与0.02%的钛达到最佳配比1.15≤Ti/N≤3.4,从而显著改善焊缝性能,这是因为钛固定了含缝金属中的氮形成的TiN,致使由氢、氮引起的冷脆性得到抑制,而TiN粒子对氢捕获有陷阱作用,亦使氢的不利作用难以发挥,TiN粒子的细化晶粒作用,使解里断裂单元得到细化,从而提高缩性和改善焊缝韧性,减少焊缝开裂。 以下结合实施对本发明作进一步叙述: 附表为本发明实施例中各组分的含量(重量百分比) 该合金由中频感应炉冶炼,所用原料为复合国家标准。有确定化学成分的锰铁、钛铁和纯铝,所用废钢为含碳量在0.3%以下的低碳钢,按各元素的吸收率严格计算各元素的加入量。开炉前,向炉辟加入少许覆盖剂,然后加入20%铝,同时加入废钢,废钢开始深溶

铁合金的五种生产方法 【保护视力色】【打印】【进入论坛】【评论】【字号大中小】2006-11-12 14-03 中国钢铁新闻网铁合金的种类繁多,生产方法各异,但归纳起来主要有以下五种: (1)、高炉法高炉冶炼铁合金与高炉冶炼生铁相似,是利用高炉的高温及还原性气氛使合金矿石还原制成铁合金的。在高炉中生产的铁合金主要是高碳锰铁。此外,用高炉还可冶炼低硅硅铁(Si约10%)与镜铁,前者供铸造使用。用高炉冶炼铁合金,劳动生产率高,成本低。但因高炉内氧化带的存在,高熔点或难还原的氧化物不能还原,所以其它一些铁合金不能用高炉冶炼,只能用电炉生产。 (2)、电热法电热法是铁合金生产的主要方法。由于碳的还原能力随着温度的升高而增强,故很多难还原的氧化物如:CaO、Al2O3、稀土氧化物等都可以在还原电炉中还原出来。在还原电炉内以电能为热源,用碳作还原剂,还原矿石生产铁合金。此法的缺点是许多金属极易和碳生成碳化物,故用碳作还原剂生产的合金(除硅质外)含碳都很高。为了得到低碳合金,就不能用碳作还原剂,而只能用低碳硅质合金作还原剂。因此低碳铁 合金不能用电热法,而只能用电硅热法。 (3)、电硅热法此法是在电炉内用硅(如硅铁或中间产品硅锰或硅铬合金)还原矿石、氧化物或炉渣,并以石灰作熔剂生产铁合金。因此获得的产品含碳量较低。目前,用这种方法生产微碳铬铁、中低碳铬铁、中低碳锰铁、钒铁和稀土硅合金等。成品的含碳量主要取决于原料的含碳量。用电硅热法生产铁合金时,电极会使合金增碳,故生产含碳量极低或纯的金属,不能使用电炉。熔点很高而不能从炉内流出的铁合金也不能用电炉生产,而只能用炉外法(也称金属热法)。 (4)、金属热法金属热法是用还原反应产生的化学热加热合金与炉渣,并使反应自动进行。这种方法又叫“炉外法”。此法常用的还原剂有铝、硅铁(75%Si)、铝镁合金等。得到的铁合金或纯金属含碳量极低。目前用这种方法生产钛铁、钼铁、硼铁、铌铁、高钨铁、高钒铁与金属铬等。 (5)、转炉法此法是将液态的高碳合金(如高碳铬铁)兑入转炉,吹氧脱碳,得到中低碳合金。铁合金的种类虽多,但99%的铁合金是用上述五种方法生产的。 责编:吕林来源:中国钢铁新闻网综合 1

我国锰系合金生产工艺介绍 锰铁:锰和铁组成的铁合金。主要分类:高碳锰铁(含碳7%)、中碳锰铁(含碳1.0~1.5%)、低碳锰铁(含碳0.5%)、金属锰、镜铁、硅锰合金。 高炉冶炼 一般采用1000米3以下的高炉,设备和生产工艺大体与炼铁高炉相同。锰矿石在由炉顶下降的过程中,高价的氧化锰(MnO2,Mn2O3,Mn3O4)随温度升高,被CO逐步还原到MnO。但MnO只能在高温下通过碳直接还原成金属,所以冶炼锰铁需要较高的炉缸温度,为此炼锰铁的高炉采用较高的焦比(1600公斤/吨左右)和风温(1000℃以上)。为降低锰损耗,炉渣应保持较高的碱度(CaO/SiO2大于1.3)。由于焦比高和间接还原率低,炼锰铁高炉的煤气产率和含CO量比炼铁高炉高,炉顶温度也较高(350℃以上)。富养鼓风可提高炉缸温度,降低焦比,增加产量,且因煤气量减少可降低炉顶温度,对锰铁的冶炼有显著的改进作用。 电炉冶炼 近年来,国内外众多铁合金厂家就如何在硅锰冶炼中提高锰元素回收率,进行了深入的研究和时间。虽然在工艺配比、渣型选择、配送点制度等方面存在不尽相同的观点,但这些厂家均通过时间提高了回收率。“精料入炉,优化配料”是合金生产的发展方向之一,不同理化性能原料的搭配在很大程度上影响着铁合金的各项经济技术指标。 提高入炉有效功率。电炉设备参数和电器操作制度对炉内冶炼熔池温度影响较大,温度差异直接影响化学反应速率。根据设备参数及实际原料条件合理地选择供电制度,确定合适的二次电压、二次电流、有功功率,使电炉熔池和极心圆功率密度达到最理想状态,电炉甚至可以通过超负荷运行来确保熔池达到足够高的冶炼温度。温度越高,MnO和SiO2还原进入合金的程度越大,其中MnO和SiO2对还原温度的要求更高。在铁合金电炉内,主要存在由电能向热能的转化,即提高有效入炉功率有利于提高炉膛温度,同时有利于促进Mn和Si的还原。 选择合理的工艺制度。锰硅合金炉料配比以精料入炉为原则,入炉原料的有效成分应包括Mn、Fe、SiO2的总和(下问题到的有效成分皆同上),有效成分越高,即主要元素的富集度越高,越有利于增大

1、冶炼炉前工岗位安全操作规程 1.1新的或长期停用的旧的铁水包(渣包)、锭模,一定烘烤到120℃以上方能使用。 1.2吊车吊物或浇注、倒渣时,应有专人按规定信号指挥吊车,其它人员应远离吊物。 1.3电炉在生产时,禁止在炉口下逗留或通过。如必须在该处工作时,要有专人看管炉口。 1.4烧炉眼时,工作鞋、手套必须干燥。使用大锤者,不准戴手套。 1.5用氧开炉眼时,应安放挡板,开氧气时应由小到大缓慢开启。炉眼烧开后,迅速成关闭氧气,氧气安全关闭后,方准将氧气管拉出安全挡板外。 1.6使用氧气时,应遵守下列规定: 1.6.1氧气瓶必须有关防震圈、安全帽等安全附件。搬运时要轻拿轻放,严禁在地面滚动、碰撞和吊车吊运。 1.6.2氧气瓶要在指定地点存放。不准在露天曝晒,不准接近高温,距明火要10米以上。 1.6.3氧气瓶或使用的工具严禁沾油。 1.6.4开氧气时,站在氧气瓶的一侧。严禁吸烟,集中注意力。 1.7用卷扬拉铁水包(渣包)时,钢丝绳和铁水包(渣包)两则不准有人,拉到位置后必须脱钩。 1.8不准用潮湿样勺取铁液样,不准将潮湿物体或密闭容器投入铁水包、锭模中,炉前严禁积水,防止发生爆炸。 1.9熟记吊车联系信号,并严格执行。 2、冶炼炉面工岗位安全操作规程 2.1送电前,班长必须与有关岗位联系好,人员离开危险区,确认无误方可发出送电信号,送电后解除信号。 2.2正常工作时,不准同时接触两相电极。 2.3电炉工作时,不准往短网上投掷物品,严禁用水浇短网,不得爬上烟罩。 2.4不准随意从操作平台上往下扔物品。必要时,要有专人监护,确保安全。 2.5洗炉时,禁止向炉内投入冷料。必须加入时,要有确保避免爆炸的措施。 3、冶炼配电岗位工安全操作规程 3.1供配电按电业系统有关规定执行。 3.2在正常供电或停、送电、下放电极等过程中,要与冶炼工密切配合,听从冶炼班长指挥。 3.3拉、合闸,揿按钮要一看、二确认、三操作。 3.4操作高压部分,要一人操作,一人监护。 3.5高压合闸操作,先合隔离开关,后合油开关,分闸时,先分油开关,后分隔离开关。 3.6非工作人员,一律不得进入配电室和变压器房。 3.7进入液压房、变压器房,严禁吸烟。 4、加糊工岗位安全操作规程 4.1吊运电极糊,执行吊车工安全操作规程。 4.2向电极筒内加电极糊时,要准确,不许掉在电极悬挂及压放设备上,加电极糊平台要保持整洁,不准放金属物。 4.3同一座电炉不准同时从事装填电极糊和焊接电极壳。 4.4用大锤破碎电极糊时,禁止戴手套。 4.5禁止同时接触两相电极或同时接触电极与金属构件。 4.6加完电极糊后要清扫作业场地,电极筒顶端加好盖。 5、修炉工岗位安全操作规程

文件编号:TP-AR-L2132 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 铁合金冶炼安全生产(正 式版)

铁合金冶炼安全生产(正式版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 第一节安全生产的意义 1安全生产的意义 《中华人民人和国安全生产法》第一条明确指 出,制定该法的目的是为了加强安全生产监督管理, 防止和减少生产安全事故,保障人民群众的生命和财 产安全,促进经济发展。这也是我们要求实现安全生 产的意义所在。 2、安全生产的目的 2.1通过不断改善劳动条件,消除危害,降低危 险,防止和减少事故; 2.2保障从业人员生命安全与健康,保障公司财

产与设备、设施完好; 2.3促进生产经营顺利进行,促进企业发展。 3.1人的不安全行为 3.1.1操作错误,忽视安全、忽视警告; 3.1.2人的行为造成安全装置失效; 3.1.3使用了不安全的设备; 3.1.4以手代替工具的操作; 3.1.5冒险进入危险场所;攀、坐不安全位置; 3.1.6在必须使用个人防护用品,用具的作业中场合中忽视其作用; 3.1.7穿戴不安全的装束。 3.2物的不安全状态 3.2.1防护、保险、信号等装置缺乏中有缺陷; 3.2.2设备、设施、工具附件有的缺陷或设计不当,结构不合安全要求;

编订:__________________ 审核:__________________ 单位:__________________ 铁合金电炉冶炼灼烫事故原因分析及预防对策(正 式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3597-49 铁合金电炉冶炼灼烫事故原因分析 及预防对策(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 广西八一铁合金(集团)有限责任公司(原为八一锰矿)为全国三大锰矿之一,由20世纪70年代转产铁合金电炉冶炼至今,现有矿热炉23座,其中12500kVA、16500kVA电炉各2座,年产量27.5万t。由于生产节奏快,连续性强,生产环境恶劣等特点,其中人为失误、工艺因素、设备缺陷等是诱发灼烫事故的根源。据统计,该集团公司冶炼厂铁合金电炉冶炼从1999年至20xx年底发生的伤亡事故共112起,其中灼烫事故38起,占全部事故的33.9%。因此遏制和减少妁烫事故的发生是公司安全管理工作的重点之一。 1、铁合金电炉冶炼基本工艺及特点 铁合金是钢铁生产的脱氧剂。其生产主要原料有锰矿、富锰渣、焦炭(还原剂)、白云石(或石灰)等,

锰系产品 一、锰系产业链及我司操作相关产品在产业链中位置(红色) 从图上看到不管锰矿还是中间任何的其它产品最终是以钢材为最终产品,钢材产品的价格直接影响相关其它产品的介个走势。其中电价是按季节变动的,在每年夏季的丰水期价格相应都会下调部分。 锰矿:储量主要集中在南非、莫桑比克、澳大利亚、俄罗斯、缅甸、加蓬等国,我国的锰矿产地是辽宁、湖南、四川、广西等地区,但是因为品位低,所以每年需要从国外进口大量高品位锰矿搭配使用。: 二、硅锰生产所需主原料: 锰、焦炭、硅、电

据不完全统计,锰矿品位每降低1%,硅锰合金电耗升高135KWh。尽可能提高入炉锰矿石的品位,是提高锰回收率、降低电耗,改善其他各项指标的重要手段。对于硅石的要求:SiO2>97%,P2O5<0.02%,粒度10-40mm,不带泥土及杂物。对于焦炭的要求:固定碳>84%,灰分<;14%,焦炭粒度,一般中小电炉使用3-13mm,大电炉使用5-25mm。 三、生产工艺: 锰矿石、硅石、碳质还原剂(焦炭)等,在配料站按冶炼工艺要求进行称量配料,混匀后,通过上料系统、布料系统及下料管加到电炉内,供电冶炼。电炉为连续还原冶炼,定时间歇出铁出渣。出炉的铁水铸锭成形,经精整破碎加工后,产品散装或包装出厂,大量的炉渣需进行水淬处理。 还原电炉是铁合金的主要冶炼设备,主要原料是矿石和炭质还原剂。含硅、锰的矿石和炭质原料在电炉中靠电弧放电作用发生还原反应,加热熔炼物料及反应所需的能量为电能。原料入炉后,在电炉炉温高达摄氏2000多度的高温下,发生还原反应,得到产品。 四、硅锰行业标准 锰硅合金GB/T4008-1996 表1 化学成分

硅锰合金国家标准GB/T4008-1996 代替GB 4008-87 前言 原国家标准GB 4008-87《锰硅合金》牌号过多,有些牌号没有生产,原标准主元素在各牌号之间有不衔接 .没有形成系列化,组织生产、判级比较困难。这次修改,删去一些牌号,补充了个别牌号。各牌号主元素 含量和个别牌号的参数在不影响使用的前提下进行了合理的调整。 本标准1983年首次发布,1987年第一次修订。 自本标准实施之日起。代替GB 4008-87。 本l标准由中华人民共和国冶金工业部提出。 本标准由冶金工业部信息标准研失院归口。 本标准由上海申佳铁合金有限公司负责起草。 本标准主要起草人:陈震华、章少春、钱宗华。 1范围 本标准规定了锰硅合金的技术要求、试验方法、检验规则、包装、储运、标志和质量证明书。 本标准适用于炼钢及铸造作合金剂、复合脱氧剂利脱硫剂。冶炼中低碳锰铁作还原剂用的锰硅合金。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所 有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB 3650-83 铁合金验收、包装、储运、标志和质量证明书的一般规定。 GB/T 4010-94 铁合金化学分析用试样采取和制备 GB 5686.1-88 锰硅合金化学分析方法电位滴定法测定锰量 GB 5686.2-85 锰硅合金化学分析方法重量法测定硅量 GB 5686.3-88 锰硅合金化学分析方法中和滴定法测定磷量 GB 5686.4-85 锰硅合金化学分析方法钼蓝光度法测定磷量 GB 5686.5-88 锰硅合金化学分析方法红外线吸收法测定碳量 GB/T 13247-9l 铁合金产品粒度的取样和检测方法 3技术要求

铁合金冶炼厂项目可行性研究报告

1、总论 1.1 项目名称 项目名称: 。 1.2 项目业主概况 本项目建设业主为广西** 矿业有限公司(以下简称** 公司),公司是一家从事矿产品贸易、生产、加工、销售为一体的综合性企业。其投资人长期从事矿 产品的经营,已在国内外各地尤其是东南亚地区建立起可靠、通畅、稳定的营销、供求网络体系,为项目的确立、推进、发展奠定了基础。 1.3 编制依据的原则 (1)编制依据 A 、根据国家发改委2004 年第76 号公告要求。 B、崇左市环保局“关于广西** 有限公司铁合金冶炼厂项目建设”的意见。 C、江州区发改局“关于2×16500KVA 矿热炉工程初步设计”的批复。 D、奥得利公司提供的基础资料。 (2)编制原则 A、严格执行国家有关法律、法规、设计标准、规范程序及新开工项目管理 规定。 B、严格按照国家产业、政策、发展建设规划、土地供应政策和行业准入标 准。 C、工艺技术、主要设备选型与行业同比先进、科学、适用、稳靠。

D、严格执行国家和地方有关环境保护、劳动安全、工业卫生和消防有关规 定。 E、充分注重能源、资源、综合利用、节能减排。着重体现循环经济、资 源节约型、环境友好型、生态文明型的新型现代企业格局。 F、力求注重经济效益、社会效益、国家利益、企业利益、统筹兼顾、持续 发展的原则。 1.4 项目确定的理由和依据 (1) 地方性 江州区位于广西壮族自治区西南部,是崇左市政府所在地,人口33.8 万,壮族占80%。工业以制糖产业为龙头,建材、矿产、电力、食口加工等多种优势产业并举的产业布局。 (2)产业性 国家实行铁合金行业准入制度后,由于传统工艺的局限,全国绝大部分铁 合金企业处于限期整改、转产和淘汰。硅锰合金生产企业大幅减少。据国家发 改委公告发布目前为止已准入铁合金企业462 个,只占应准入企业总数的30.8%。因生产企业减少、供求关系发生变化、供求比例失调,经测算产品缺 口达50%,为项目的确立、建设显示出广阔市场。 (3)企业自身条件 奥得利公司长期从事经营、澳大利亚、巴西矿原料贸易,为项目需求矿源 提供保障条件。奥得利公司清醒悟出,矿源加工比单一经营矿源更具大的经济 效益。 1.5 项目拟建地点 经区政府批准,项目选址在江州区西北部的新和镇庆和村。这里距江州区 28 公里,距大新县城40 公里,南宁—友谊关高速公路出入口32 公里。项目区域方圆2000 米无人居住,属于无敏感片区,占地60 亩,属荒山。项目选址符合环保要求,城市规模和国家用地政策。 1.6 项目建设性质 新建 1.7 建设规模与产品方案 (1)规模:安装两座16500KVA 封闭式矮烟罩矿热炉及除尘器、冷却塔等配套设施,累计年产量达 6 万吨。

铁合金基本概述 1.1 铁合金的定义、分类、用途 1.1.1铁合金的定义 铁合金是由一种或两种以上的金属或非金属元素与铁元素融合在一起的合金。例如,硅铁是硅与铁形成的Fe2Si、Fe5Si3、FeSi、FeSi2等硅化物,它们是硅铁的主要组分,硅铁中的硅主要以FeSi和FeSi2形式存在,特别是FeSi较为稳定。不同成分硅铁的熔点也不相同,例如45%硅铁熔点为1260℃,75%硅铁为1340℃。锰铁是锰与铁的合金,其中也含有碳、硅、磷等少量其他元素,依其碳含量的不同,锰铁分为高碳锰铁、中碳锰铁和低碳锰铁。含有足够硅量的锰铁合金称为硅锰合金。 铁合金不是可以直接使用的金属材料,而是主要作为钢铁生产和铸造业的脱氧剂、还原剂及合金添加剂的中间原料。 1.1.2铁合金的分类 随着现代科学技术的发展,各个行业对钢材的品种、性能的要求越来越高,从而对铁合金也提出了更高的要求。铁合金品种繁多,分类方法也多,一般按以下方法分类: 1、按铁合金中主元素分类,可分为:硅、锰、铬、钒、钛、钨、钼等系列铁合金。 2、按铁合金中碳含量分类,可分为:高碳、中碳、低碳、微碳、超微碳等品种。

3、按生产方法分类,可分为:高炉铁合金,包括高炉高碳锰铁、低硅锰合金、低硅铁等;电炉铁合金,包括高碳锰铁、高碳铬铁、硅铁、硅锰合金、硅铬合金、硅铝合金、硅钙合金、磷铁、中低碳和微碳铬铁、中低碳锰铁、精炼钒铁等;炉外法(金属热法)铁合金,包括金属铬、钼铁、钛铁、硼铁、锆铁、高钒铁等;真空固态还原法铁合金,包括超微碳真空铬铁、氮化铬铁、氮化锰铁等;转炉铁合金,包括转炉中碳铬铁、转炉低碳铬铁、转炉中碳锰铁等;电解法铁合金,包括电解金属铬、电解金属锰等。此外,还有氧化物压块与发热铁合金等特殊铁合金。 4、按多元铁合金所含有的两种或两种以上合金元素分类,主要品种有硅铝合金、硅钙合金、硅锰铝合金、硅钙铝合金、硅钙钡合金、硅铝钡钙合金等。 各国根据炼钢的要求,把各种产品又分为若干个牌号。我国国家颁发的铁合金标准有几百个牌号,在铁合金品种中硅、锰、铬三大系列铁合金的生产量最大,约占铁合金总产量的90%以上。在硅、锰、铬三大铁合金系列中,硅铁、硅锰、铬铁是产量最大的品种,因此,本报告也主要分析这三个品种的产供销等情况。 1.1.3铁合金的用途 铁合金是钢铁工业和机械铸造行业必不可少的重要原料之一。随着我国钢铁工业的持续、快速发展,钢的品种不断扩大和

高碳铬铁生产工艺 一、矿热炉 高碳铬铁的生产方法有电炉法、竖炉(高炉)法、等离子法和熔融还原法。竖炉法现在只生产低铬合金(Cr<30%),较高铬含量(例如 Cr>60%)的竖炉法生产工艺尚处在研究阶段;后两种方法是正在探索中的新兴工艺;因此,绝大多数的商品高碳铬铁和再制铬铁均采用电炉(矿热炉)法生产。电炉冶炼具有以下特点: (1)电炉使用电这种最清洁的能源。其他能源如煤、焦炭、原油、天然气等都不可避免地将伴生的杂质元素带入冶金过程。只有采用电炉才能生产最清洁的合金。 (2)电是唯一能获得任意高温条件的能源。 (3)电炉容易实现还原、精炼、氮化等各种冶金反应要求的氧分压、氮分压等热力学条件。 主要技术参数 根据生产的品种和年产量,首先确定炉用变压器的额定容量,选择变压器的类型(三相或三台单相)、工作电压和工作电流。然后确定电炉的几何参数,包括电极直径,电极极心圆直径(或电极中心距),炉膛直径,炉膛深度,护壳直径,炉完高度等。所有这些参数,通常采用经验公式计算,并参照国内外生产实践进行选定。部分冶炼高碳铬铁的还原电炉主要技术参数列于表1。 表1 部分还原电炉主要技术参数 变压器容量 /KVA 使用电压/V 电极直径 /mm 极心圆直径 /mm 炉膛直径 /mm 炉膛深度 /mm 2700500115028001700 8000138870225065002700 90009002300-250045002100 1250015810002300-250049002100 12500 120-168 19 级 10202600±5060002300 250002201300330077002500 组成结构 埋弧式还原电炉由炉体、供电系统、电极系统、烟罩(或炉盖)、加料系统、检测和控制系统、水冷却系统等组成。 二、工艺流程 原料的选取 冶炼高碳烙铁的原料有铬矿、焦炭和硅石。其中焦炭以及硅石作为还原剂。

锰铁合金工业的污染核算 目录 第一节我国铁合金及锰系铁合金行业综述 (1) 第二节锰铁合金的基础 (3) 一锰铁的概念: (3) 二锰铁的分类: (4) 第三节锰铁合金的原料 (5) 第四节锰铁合金的生产工艺流程 (7) 一锰铁合金的生产原理 (7) 二锰铁合金的生产流程 (7) 第五节锰铁合金工业的环境污染 (15) 一锰铁合金工业的废气污染 (21) 二锰铁合金工业的废水污染 (21) 三锰铁合金工业的废渣污染 (22) 第六节锰铁合金工业的污染治理 (23) 一废气的处理 (23) 二废渣的处理 (24) 三废水的处理 (24) 第七节锰铁合金其他相关知识 (26) 一锰铁合金冶炼污染流程节点图 (26) 二锰系铁合金连续成形技术的设备研制 (26) 第一节我国铁合金及锰系铁合金行业综述 2006年,我国共生产铁合金1433.2万吨,比2005年的1067万吨增长34.32%。2006年,我国共进口锰矿石621.26万吨,比2005年的457.84万吨增长35.69%。2006年,锰系铁合金总产量预计为605万吨,当年出口量为80.25万吨,占锰系铁合金总产量的13.26%,出口量比2005年增加了47.03%。

锰矿: 在上下游商家的持续拉锯战中,三月锰矿行情疲态尽显,成交量始终未能得以突破,港口出货速度缓慢。价格方面,受BHP三月锰矿报价大幅下滑影响,三月澳洲、南非等主流国家锰矿现货市场价格跌幅明显(1-3元/吨度),马来西亚等非主流锰矿价格相对保持平稳。 一下游市场 虽然三月锰合金招标价格较二月持稳,但自二月初,钢厂对于锰合金采购量持续减少,直接导致硅锰及锰铁合金成交价格的下滑。整个三月,硅锰及锰铁整体跌幅在200元/吨左右,滞销现象十分明显。有合金厂负责人称,三月锰合金市场已经倒挂,对于锰矿采购需求保持低位。 至三月下旬,四月钢厂采购价格相继出炉。受南方地区丰水期电价即将下调、钢厂锰合金库存充足以及BHP三四月锰矿报价大跌等诸多外界因素影响,四月钢厂对锰系产品采购价格在三月基础上再现200元/吨跌幅,锰合金厂家叫苦不迭,锰矿需求进一步走低。虽然临近月末港口锰矿市场询盘明显增多,但80%以上锰合金厂询盘目的仅以了解价格为主,实际采购不多。合金厂普遍盼锰矿价格再降以减小生产成本,持币观望等待者甚多。 二港口锰矿成交 在合金厂对价格的持续打压以及锰矿出货压力日益增大的影响下,三月港口锰矿价格现1-3元/吨度松动。其中,跌幅最为明显的即BHP主营矿种----澳洲锰矿。澳块Mn45%市场报价由三月初53-54元/吨一路下滑至月底50元/吨度,成交稀少;南非Mn38%Fe5%等相对畅销的矿种也因此受到一定影响,Mn38%Fe5%南非锰块主流价格由月初46.5元/吨度跌至月底45.5元/吨度;而巴西、加蓬等其他主流国家锰矿亦受明显冲击,现1-2元/吨度跌幅,且成交不畅。