粗大误差四种判别准则的比较

粗大误差是指在测量过程中,偶尔产生的某些不应有的反常因素造成的测量数值超出正常测量误差范围的小概率误差。含有粗大误差的数据会干扰对实验结果的分析,甚至歪曲实验结果。若不按统计的原理剔除异常值,而把一些包含较大正常误差但不属于异常值的数据舍弃或保留一些包含较小粗大误差的异常值,就会错估了仪器的精确等级。因此,系统检验测量数据是否含有粗大误差是保证原始数据的可靠及其有关计算的准确的前提。排除异常数据有四种较常用的准则,分别是拉伊达准则、格拉布斯准则、肖维勒准则和狄克逊准则。每种判别准则都有其处理方法,导致用不同准则对异常值判别的结果有时会不一致。目前异常值的剔除还没有统一的准则,本文综合判别粗大误差四种方法的特点,系统归纳各种准则的应用,以便更好地发现和判别含有粗大误差的数据。

1.四种判别粗大误差准则的特点

1.1拉伊达准则

拉伊达准则[4]是以三倍测量列的标准偏差为极限取舍标准,其给定的置信概率为99.73%,该准则适用于测量次数n>10或预先经大量重复测量已统计出其标准误差σ的情况。Xi为服从正态分布的等精度测量值,可先求得它们的算术平均值X、残差vi和标准偏差σ。

若|Xi- X|>3σ,则可疑值Xi含有粗大误差,应舍弃;

若|Xi- X|≤3σ,则可疑值Xi为正常值,应保留。

把可疑值舍弃后再重新算出除去这个值的其他测量值的平均值和标准偏差,然后继续使用判别依据判断,依此类推。

1.2格拉布斯准则

格拉布斯准则适用于测量次数较少的情况(n<100),通常取置信概率为95%,对样本中仅混入一个异常值的情况判别效率最高。其判别方法如下:

先将呈正态分布的等精度多次测量的样本按从小到大排列,统计临界系数G(a,n)的值为G0, 然后分别计算出G1、Gn:G1=( X-X1)/σ,Gn=(Xn- X)/σ (1)

若G1≥Gn且G1>G0,则X1应予以剔除;

若Gn≥G1且Gn>G0,则Xn应予以剔除;

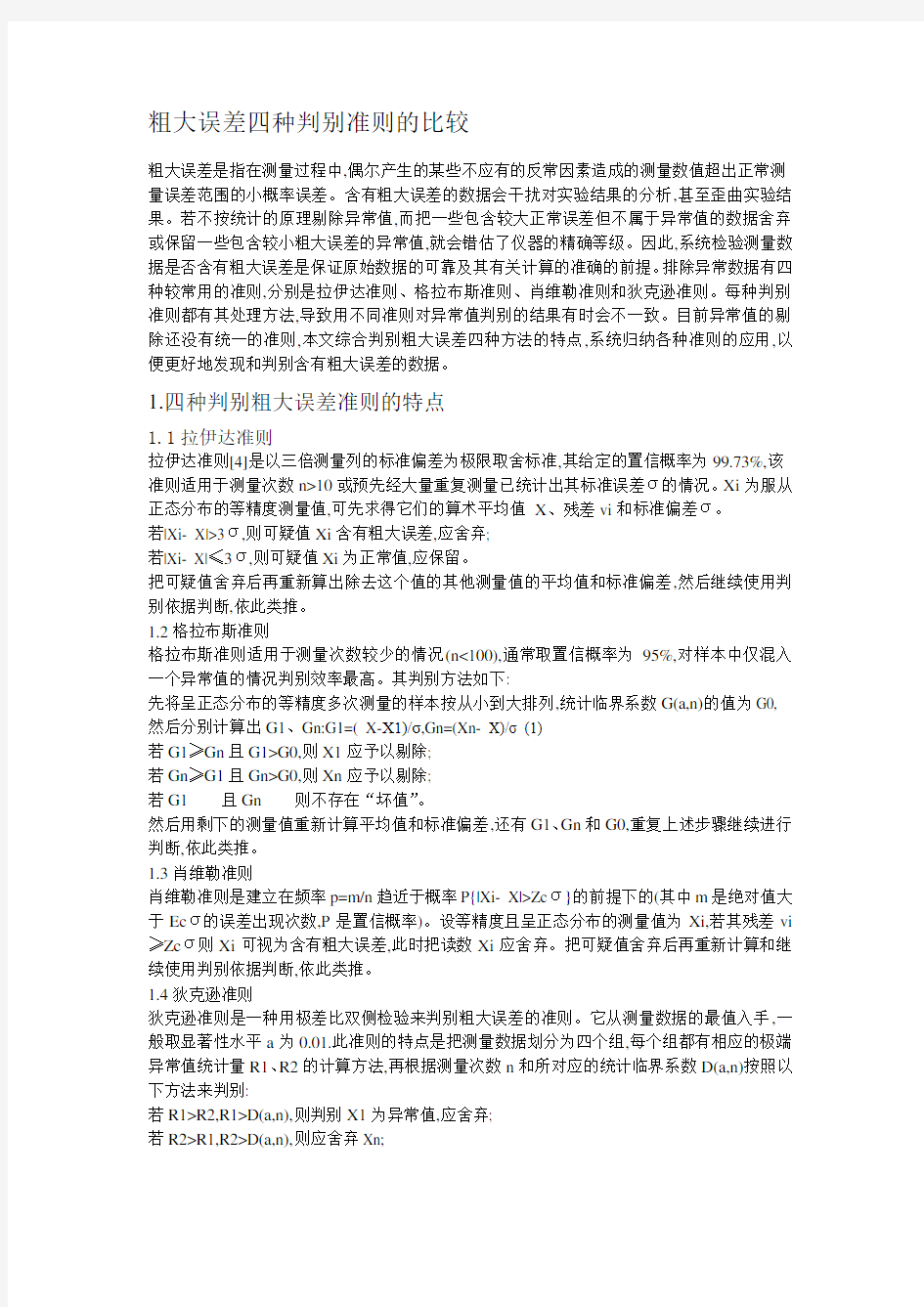

若G1 然后用剩下的测量值重新计算平均值和标准偏差,还有G1、Gn和G0,重复上述步骤继续进行判断,依此类推。 1.3肖维勒准则 肖维勒准则是建立在频率p=m/n趋近于概率P{|Xi- X|>Zcσ}的前提下的(其中m是绝对值大于Ecσ的误差出现次数,P是置信概率)。设等精度且呈正态分布的测量值为Xi,若其残差vi ≥Zcσ则Xi可视为含有粗大误差,此时把读数Xi应舍弃。把可疑值舍弃后再重新计算和继续使用判别依据判断,依此类推。 1.4狄克逊准则 狄克逊准则是一种用极差比双侧检验来判别粗大误差的准则。它从测量数据的最值入手,一般取显著性水平a为0.01.此准则的特点是把测量数据划分为四个组,每个组都有相应的极端异常值统计量R1、R2的计算方法,再根据测量次数n和所对应的统计临界系数D(a,n)按照以下方法来判别: 若R1>R2,R1>D(a,n),则判别X1为异常值,应舍弃; 若R2>R1,R2>D(a,n),则应舍弃Xn; 若R1 2.四种判别粗大误差准则的比较 2.1四种判别粗大误差准则的归纳 实际上教学实验中的测量样本大多比较小,四种准则所要求的正态分布前提不容易满足,标准偏差会由于偏离正态分布而不准确。若不考虑具体的临界系数与置信水平,这四种准则的思维方法都可归纳为:首先计算某组测量值X1,X2,X3……Xn的平均值x、残差vi和标准偏差σ。对于第i次测量值,如果vi>kσ (2)则可判别为含有粗大误差,其中k为统计临界系数。狄克逊准则是用极差比来检测异常值的,它的统计临界系数与其他准则不具有可比性。 除狄克逊准则外,作拉伊达准则、格拉布斯准则和肖维勒准则在测量次数3≤n≤250的曲线关系,见图1。 2.2四种判别粗大误差准则的比较讨论 拉伊达准则、格拉布斯准则和肖维勒准则的对比曲线可以看出:对应于相同的测量次数,各判别准则的统计临界系数各不相同,以拉伊达准则的统计临界系数3为线索,当n=25时,格拉布斯准则(a=0.01)的统计临界系数刚好到达3以上,而当n=185时,肖维勒准则的统计临界系数刚好也到达3。因此可把总范围分为以下三个小范围。 (1)在3≤n<25这个范围内,建议用狄克逊准则或格拉布斯准则(a=0.01)来判别可疑数据。在少量样品时,拉伊达准则的统计临界系数相对比较大,不易及时发现异常数据,使用它会比较苛刻。而肖维勒准则的统计临界系数太小,容易剔除仅含有较大正常误差的测量值。因此用可一次性剔除多个异常值且无需求出样本平均值X、残差vi和标准偏差σ的狄克逊准则或格拉布斯准则(a=0.01)来判别可疑数据是合适的。 (2)在25≤n≤185的范围内,建议用格拉布斯准则(a=0.05)或肖维勒准则来判别可疑数据。统计临界系数最大的是格拉布斯准则(a=0.01),虽然肖维勒准则的统计临界系数偏小,但在这一范围内肖维勒准则可以补充拉伊达准则的不足,因此判别数据时采用格拉布斯准则(a=0.05)或肖维勒准则比较合适。 (3)在测量次数n>185时,建议采用拉伊达准则。因为此时肖维勒准则的统计临界系数偏大,在剔除异常值时容易把含有较小粗大误差的数据遗漏掉。因此,为了更好地对测量数据作出确切的判断且尽量避免让被剔除的数据丢失总体信息,可以采用以下方法: 判别前最好先按照从小到大排列测量数据。首先怀疑最值,如果最值不是异常值则其他值也就不会含有粗大误差了。对此四种准则的综合判别方法,见表1。 表1综合判别方法 结论 综上所述,由于四种判别准则在理论上剔除异常值是各自相对于某个精度而言的,它们的检 验范围和判别效果不同,在不同的情况下应用不同的准则的严格程度不同,但不加比较随便使用某一种准则来判别测量值是否含有粗大误差,这样有时会得到相对不准确的结论,可能把仅包含正常误差的可疑值剔除了,或者保留了含有粗大误差的异常值。本文中的图1直观明了、使用方便,因此采用本文建议的综合归纳方法可以使在数据处理中判别粗大误差有据可依,并使剔除异常数据的效率有所提高,得出相对准确的测量计算结果。在目前还没有一个适用于所有情况的判别粗大误差的准则,因此对数据是否含有粗大误差的判别仍然是一个需要逐步研究和更多实践的问题。本文的建议和尝试,仍需理论研究分析和进一步完善。 粗大误差四种判别准则的比较 粗大误差是指在测量过程中,偶尔产生的某些不应有的反常因素造成的测量数值超出正常测量误差范围的小概率误差。含有粗大误差的数据会干扰对实验结果的分析,甚至歪曲实验结果。若不按统计的原理剔除异常值,而把一些包含较大正常误差但不属于异常值的数据舍弃或保留一些包含较小粗大误差的异常值,就会错估了仪器的精确等级。因此,系统检验测量数据是否含有粗大误差是保证原始数据的可靠及其有关计算的准确的前提。排除异常数据有四种较常用的准则,分别是拉伊达准则、格拉布斯准则、肖维勒准则和狄克逊准则。每种判别准则都有其处理方法,导致用不同准则对异常值判别的结果有时会不一致。目前异常值的剔除还没有统一的准则,本文综合判别粗大误差四种方法的特点,系统归纳各种准则的应用,以便更好地发现和判别含有粗大误差的数据。 1.四种判别粗大误差准则的特点 1.1拉伊达准则 拉伊达准则[4]是以三倍测量列的标准偏差为极限取舍标准,其给定的置信概率为99.73%,该准则适用于测量次数n>10或预先经大量重复测量已统计出其标准误差σ的情况。Xi为服从正态分布的等精度测量值,可先求得它们的算术平均值X、残差vi和标准偏差σ。 若|Xi- X|>3σ,则可疑值Xi含有粗大误差,应舍弃; 若|Xi- X|≤3σ,则可疑值Xi为正常值,应保留。 把可疑值舍弃后再重新算出除去这个值的其他测量值的平均值和标准偏差,然后继续使用判别依据判断,依此类推。 1.2格拉布斯准则 格拉布斯准则适用于测量次数较少的情况(n<100),通常取置信概率为95%,对样本中仅混入一个异常值的情况判别效率最高。其判别方法如下: 先将呈正态分布的等精度多次测量的样本按从小到大排列,统计临界系数G(a,n)的值为G0, 然后分别计算出G1、Gn:G1=( X-X1)/σ,Gn=(Xn- X)/σ (1) 若G1≥Gn且G1>G0,则X1应予以剔除; 若Gn≥G1且Gn>G0,则Xn应予以剔除; 若G1 谈谈系统误差的产生原因及其消除或减少的方法 在讨论随机误差时,总是有意忽略系统误差,认为它等于零。若系统误差不存在,期望值就是真值。但是,在实际工作中系统误差是不能忽略的。所以要研究系统误差,发现和消除系统误差。 一、系统误差产生的原因 在长期的测量实践中人们发现,系统误差的产生一般的与测量仪器或装置本身的准确程度有关;与测量者本身的状况及测量时的外界条件有关。 1、在检定或测试中,标准仪器或设备的本身存在一定的误差。在进行计量检定,向下一级标准量值传递时,标准值的误差是固定不变的,属于系统误差。又称为工具误差或仪器误差。如:标称值为100g的砝码,经检定实际值为99.997g,即误差为+0.003g。用此砝码去秤量其他物体的质量,按标称值使用,则始终把被测量秤大,产生+0.003g的恒定系统误差。 某些仪器或设备,在测量前须先进行调零位,若因测量前未调零位或存在调零偏差,使得标准仪器在测量前即具有某一初始值,该初始值必然直接影响测量结果,给测量结果带来误差。这种误差,一般称零位误差,或简称零差。 某些仪器或设备,如未按要求放置,特别是某些电磁测量和无线电测量仪器或设备,未正确接地或屏蔽,或未用专用连接导线,也会给测量结果带来误差。这种误差称为装置误差。 2、测量时的客观环境条件(如温度、湿度、恒定磁场等),也会给测量结果带来误差。如,重力加速度因地点不同而异,若与重力加速度有关的某些测量,未按测量地点的不同加以适当的修正,也会给测量结果带来误差。因这种误差是由客观环境因素引起的,一般把它称为环境误差。 3、由于某些测量方法的不完善,特别是检定与测试中所使用的某些仪器或设备,在设计制造时受某些条件的限制(如元器件,制造工艺等),不得不降低某些指标,采用一些近似公式,这也会给测量结果带来误差。这种误差称方法误差或称理论误差。 4、在测量中,测量者本身生理上的某些缺陷,如听觉、视力等缺陷,也会给测量结果带来误差。此项误差又称为人员误差。 二、消除或减少系统误差的方法 mad消除或减少系统误差有两个基本方法。一是事先研究系统误差的性质和大小,以修正量的方式,从测量结果中予以修正;二是根据系统误差的性质,在测量时选择适当的测量方法,使系统误差相互抵消而不带入测量结果。 粗大误差处理方法 在一组条件完全相同的重复试验中,个别的测量值可能会出现异常。如测量值过大或过小,这些过大或过小的测量数据是不正常的,或称为可疑的。对于这些可疑数据应该用数理统计的方法判别其真伪,并决定取舍。常用的方法有拉依达法、肖维纳特(Chavenet)法。格拉布斯(Grubbs)法等。 一、拉依达法 当试验次数较多时,可简单地用3倍标准偏差(3S)作为确定可疑数据取舍的标准。当某一测量数据(xi)与其测量结果的算术平均值(x-‘)之差大于3倍标准偏差时,用公式表示为: ︳xi -x-‘︳>3S 则该测量数据应舍弃。 这是美国混凝土标准中所采用的方法,由于该方法是以3倍标准偏差作为判别标准,所以亦称3倍标准偏差法,简称3S法。 取3S的理由是:根据随机变量的正态分布规律,在多次试验中,测量值落在x-‘一3S与x-‘十3S之间的概率为99.73%,出现在此范围之外的概率仅为0.27%,也就是在近400次试验中才能遇到一次,这种事件为小概率事件,出现的可能性很小,几乎是不可能。因而在实际试验中,一旦出现,就认为该测量数据是不可靠的,应将其舍弃。 另外,当测量值与平均值之差大于2倍标准偏差(即︳xi -x-‘︳>2S)时,则该测量值应保留,但需存疑。如发现生产(施工)、试验过程屯有可疑的变异时,该测量值则应予舍弃。 拉依达法简单方便,不需查表,但要求较宽,当试验检测次数较多或要求不高时可以应用,当试验检测次数较少时(如n<10)在一组测量值中即使混有异常值,也无法舍弃。 二、肖维纳特法 进行n次试验,其测量值服从正态分布,以概率1/(2n)设定一判别范围(一knS,knS),当偏差(测量值xi与其算术平均值x-‘之差)超出该范围时,就意味着该测量值xi 是可疑的,应予舍弃。判别范围由下式确定: 肖维纳特法可疑数据舍弃的标准为: ︳xi一x-‘︳/S≥kn 测量误差的分类以及解决方法 1、系统误差 能够保持恒定不变或按照一定规律变化的测量误差,称为系统误差。系统误差主要是由于测量设备、测量方法的不完善和测量条件的不稳定而引起的。由于系统误差表示了测量结果偏离其真实值的程度,即反映了测量结果的准确度,所以在误差理论中,经常用准确度来表示系统误差的大小。系统误差越小,测量结果的准确度就越高。 2、偶然误差 偶然误差又称随机误差,是一种大小和符号都不确定的误差,即在同一条件下对同一被测量重复测量时,各次测量结果服从某种统计分布;这种误差的处理依据概率统计方法。产生偶然误差的原因很多,如温度、磁场、电源频率等的偶然变化等都可能引起这种误差;另一方面观测者本身感官分辨能力的限制,也是偶然误差的一个来源。偶然误差反映了测量的精密度,偶然误差越小,精密度就越高,反之则精密度越低。 系统误差和偶然误差是两类性质完全不同的误差。系统误差反映在一定条件下误差出现的必然性;而偶然则反映在一定条件下误差出现的可能性。 3、疏失误差 疏失误差是测量过程中操作、读数、记录和计算等方面的错误所引起的误差。显然,凡是含有疏失误差的测量结果都是应该摈弃的。 解决方法: 仪表测量误差是不可能绝对消除的,但要尽可能减小误差对测量结果的影响,使其减小到允许的范围内。 消除测量误差,应根据误差的来源和性质,采取相应的措施和方法。必须指出,一个测量结果中既存在系统误差,又存在偶然误差,要截然区分两者是不容易的。所以应根据测量的要 求和两者对测量结果的影响程度,选择消除方法。一般情况下,在对精密度要求不高的工程测量中,主要考虑对系统误差的消除;而在科研、计量等对测量准确度和精密度要求较高的测量中,必须同时考虑消除上述两种误差。 1、系统误差的消除方法 (1)对测量仪表进行校正在准确度要求较高的测量结果中,引入校正值进行修正。 (2)消除产生误差的根源即正确选择测量方法和测量仪器,尽量使测量仪表在规定的使用条件下工作,消除各种外界因素造成的影响。 采用特殊的测量方法如正负误差补偿法、替代法等。例如,用电流表测量电流时,考虑到外磁场对读数的影响,可以把电流表转动180度,进行两次测量。在两次测量中,必然出现一次读数偏大,而另一次读数偏小,取两次读数的平均值作为测量结果,其正负误差抵消,可以有效地消除外磁场对测量的影响。 2、偶然误差的消除方法 消除偶然误差可采用在同一条件下,对被测量进行足够多次的重复测量,取其平均值作为测量结果的方法。根据统计学原理可知,在足够多次的重复测量中,正误差和负误差出现的可能性几乎相同,因此偶然误差的平均值几乎为零。所以,在测量仪器仪表选定以后,测量次数是保证测量精密度的前提。 . 容: 消除系统误差的软件算法的研究 摘要:一般而言,由于测量步骤的不尽完善会引起测量结果的误差,其中有的来自系统误差,有的来自随机误差。随机误差被假设来自无法预测的影响量或影响的随机的时间和空间变异。系统误差和随机误差一样无法删除,但是通常我们可以采用适当的算法来降低系统误差对测量结果的影响。 本文探讨了几种消除系统误差的软件算法。 关键词:系统误差;零位误差;增益误差;非线性校正 Research of Software algorithms to eliminate systematic errors Lou Benyue (School of Information and Electrical Engineering of CUMT,Xuzhou,Jiangsu 221008) Abstract:Generally speaking, measurement errors may be caused by imperfect measurement, some of them come from systematic errors, some from random error. Random error is assumed to come from the impact can not be predicted or influence the amount of random variation in time and space. Systematic error and random error all can not be deleted, but usually we can use appropriate algorithms to reduce system errors on the measurement results. Several software algorithms which can eliminate systematic errors was discussed in this article. Keywords:Systematic error; zero error; gain error; non-linear correction 0引言 系统误差(Systematic error)又叫做规律误差。它是在一定的测量条件下,对同一个被测尺寸进行多次重复测量时,误差值的大小和符号(正值或负值)保持不变;或者在条件变化时,按一定规律变化的误差。 认识系统误差产生原因,重点是系统非线性校正,关键是建立误差模型。我们往往无法预先知道误差模型,只能通过测量获得一组反映被测值的离散数据,利用这些离散数据建立起一个反应被测量值变化的近似数学模型(即校正模型)。 有时即使有了数学模型,例如n次多项式,但其次数过高,计算太复杂、太费时,常常要从系统的实际精度要求出发,用逼近法来降低一个已知非线性特性函数的次数,以简化数学模型,便于计算和处理。因此,误差校正模型的建立,包括了由离散数据建立模型和由复杂模型建立简化模型这两层含义。 1系统误差分析(几个概念的介绍) 系统误差:是指在相同条件下,多次测量同一量时其大小和符号保持不变或按一定规律变化的误差。 恒定系统误差:校验仪表时标准表存在的固有误差、仪表的基准误差等; 变化系统误差:仪表的零点和放大倍数的漂移、温度变化而引入的误差等; 非线性系统误差:传感器及检测电路(如电桥)被测量与输出量之间的非线性关系。 这些方法是较为常用的有效的测量校准方法,可消除或消弱系统误差对测量结果的影响。 2仪器零位误差和增益误差的校正方法 减少系统误差的方法 消除或减少系统误差有两个基本方法。一就是事先研究系统误差的性质与大小,以修正量的方式,从测量结果中予以修正;二就是根据系统误差的性质,在测量时选择适当的测量方法,使系统误差相互抵消 而不带入测量结果。 1、采用修正值方法 对于定值系统误差可以采取修正措施。一般采用加修正值的方法。对于间接测量结果的修正,可以在每个直接测量结果上修正后,根据 函数关系式计算出测量结果。修正值可以逐一求出,也可以根据拟合曲线求出。应该指出的就是,修正值本身也有误差。所以测量结果经修正后并不就是真值,只就是比未修正的测得值更接近真值。它仍就是被测量的一个估计值,所以仍需对测量结果的不确定度作出估计。 2、从产生根源消除 用排除误差源的办法来消除系统误差就是比较好的办法。这就要求测量者对所用标准装置,测量环境条件,测量方法等进行仔细分析、研究,尽可能找出产生系统误差的根源,进而采取措施。 采用专门的方法 (1)交换法:在测量中将某些条件,如被测物的位置相互交换,使产生系统误差的原因对测量结果起相反作用,从而达到抵消系统 误差的目的。如用电桥测电阻,电桥平衡时,R X=R0(R1/R2),保持 R1、R2不变,把Rx、R0的位置互换,电桥再次平衡时,R0变成R’, 此时Rx=R0’(R2/R1)。于就是有Rx=R0`(R2/R1),由此算出的 Rx就可以消除由R1、R2带来的系统误差。 (2)替代法:替代法要求进行两次测量,第一次对被测量进行测量,达 到平衡后,在不改变测量条件情况下,立即用一个已知标准值替代被 测量,如果测量装置还能达到平衡,则被测量就等于已知标准值。如果不能达到平衡,修整使之平衡。替代法就是指直截了当地测定物理量的方法。如:利用精密天平的称重。设待测重量为x ,当天平达到平衡时所加砝码重量为Q ,天平的两臂长度各为l1 与l2 ,平衡时有x = Q ·l2/ ll 。再用已知标准砝码P 代替x , 平衡时有P = Q ·l2/ l1 ,得到x = P。若用标准砝码置换未知重量后,天平失去平衡,需加一差值△P , 才出现平衡, 这时有P + △P = Q ·l2/ l1 ,所以x = P + △P( △P 可正可负) 。这样就可消除由于天平两臂不等而带来的系统误差。 (3)补偿法:补偿法要求进行两次测量,改变测量中某些条件,使两次 测量结果中,得到误差值大小相等、符号相反,取这两次测量的算术平均值作为测量结果,从而抵消系统误差。如读数显微镜、千分尺等都存在空行程,这就是系统误差,设其为l,为消除这一误差,可从两个方向分别读数,第一次顺时针旋转,读得数据为L1,则被测量长度D 为:D=L1+l:第二次逆时针旋转读得数据为L2,则被测量长度为 D=L2-l,于就是D=(L1+L2)/2,这样系统误差l被消除,某些不等位电势、温度引起的温差电势、磁场对磁电系仪表的影响等也可以用这种办法来消除。 创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 3.2.3 定位误差的分析与计算 在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。加工工艺规程设计的工序图则是设计专用夹具的主要依据。由于在夹具设计、制造、使用中都不可能做到完美精确,故当使用夹具装夹加工一批工件时,不可避免地会使工序的加工精度参数产生误差,定位误差就是这项误差中的一部分。判断夹具的定位方案是否合理可行,夹具设计质量是否满足工序的加工要求,是计算定位误差的目的所在。 1.用夹具装夹加工时的工艺基准 用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。设计基准是指在设计图上确定几何要素的位置所依据的基准;工艺基准是指在工艺过程中所采用的基准。与夹具定位误差计算有关的工艺基准有以下三种: (1)工序基准在工序图上用来确定加工表面的位置所依据的基准。工序基准可简单地理解为工序图上的设计基准。分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或工序图上的工序基准。 (2)定位基准在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹具定位元件定位工作面接触或配合的表面。为提高工件的加工精度,应尽量选设计基准作定位基准。 (3)对刀基准(即调刀基准)由夹 具定位元件的定位工作面体现的,用于调 整加工刀具位置所依据的基准。必须指出, 对刀基准与上述两工艺基准的本质是不 同,它不是工件上的要素,它是夹具定位 元件的定位工作面体现出来的要素(平面、 轴线、对称平面等)。如果夹具定位元件是 支承板,对刀基准就是该支承板的支承工 a) 作面。在图3.3中,刀具的高度尺寸由对 导块2的工作面来调整,而对刀块2工作 面的位置尺寸7.85±0.02是相对夹具体4 的上工作面(相当支承板支承工作面)来 确定的。夹具体4的上工作面是对刀基准, 它确定了刀具在高度方向的位置,使刀具 加工出来的槽底位置符合设计的要求。图 3.3中,槽子两侧面对称度的设计基准是工 b 图3.21 钻模加工时的基准分析 用matlab 对一组随机数据的随机误差的处理 当今社会,人们对测量和仪器的精确性要求越来越高,传统的测量精确度远远不能满足当今科技以及人们生活方面的要求,所以需要一种能够快速分析误差的方法出现。matlab 可以大大减少人工运算的成本,成本低,可行性高,而且具有普遍性,故采用matlab 来进行误差处理。 等精度测量粗大误差处理 粗大误差的判别准则 (1)莱以特准则(3σ准则) 具体方法:求出平均值和σ,将残差的绝对值与3σ进行比较,大于3σ的测量值都是坏值。这种方法称为 3σ法则(正态分布)。 适合测量点数较大的情况,计算所有的点。逐一剔除异常值 (2)罗曼诺夫斯基准则 具体方法:首先剔除一个可疑的测得值,然后按照t 分布检验被剔除的测量值是否含有粗大误差。如果是,剔除后,再判断其它的测试结果点。 适合条件:测量次数较少的情况,是逐一剔除的。 等精度测量随机误差处理 (1) 算数平均值 1 1==∑n i n i x x 大多数情况下,真值未知,用=-i i v x x 来代替误差: σ==σ=s δ=-i i x x n :测量次数 (2)测量列算数平均值标准差 /σσ=x (3)算数平均值的极限误差: ,δδσ= =t t lim δσ=±x t t 为置信系数,通过查表可得。 |()d x x |K n -2,a σ -≥1,1=-1n i i i d x x n =≠∑ 结果表示: lim δ=±X x t x (4 (5 软件流程设计 等精度测量计算流程 开始 读取数据文件 matlab程序 clc; clear; data=load('test.txt'); % v_2=0; %定义残差的平方 average_data=0; %定义数据的平均值 average_data=mean(data);%计算平均值 if(length(data)<10) %判断数据的长度,用罗曼诺夫斯基准则剔除粗大误差 while(1) for i=1:length(data) %计算残差和残差的平方和 v(i)=data(i)-average_data; v_2=v_2+v(i)^2; end [max_v,I]=max(abs(v));` sum=0; for i=1:length(data) 误差及其表示方法 误差——分析结果与真实值之间的差值( > 真实值为正,< 真实值为负) 一. 误差的分类 1. 系统误差(systermaticerror )——可定误差(determinateerror) (1)方法误差:拟定的分析方法本身不十分完善所造成; 如:反应不能定量完成;有副反应发生;滴定终点与化学计量点不一致;干扰组分存在等。 (2)仪器误差:主要是仪器本身不够准确或未经校准引起的; 如:量器(容量平、滴定管等)和仪表刻度不准。 (3)试剂误差:由于世纪不纯和蒸馏水中含有微量杂质所引起; (4)操作误差:主要指在正常操作情况下,由于分析工作者掌握操作规程与控制条件不当所引起的。如滴定管读数总是偏高或偏低。 特性:重复出现、恒定不变(一定条件下)、单向性、大小可测出并校正,故有称为可定误差。可以用对照试验、空白试验、校正仪器等办法加以校正。 2. 随机误差(randomerror)——不可定误差(indeterminateerror) 产生原因与系统误差不同,它是由于某些偶然的因素所引起的。 如:测定时环境的温度、湿度和气压的微小波动,以其性能的微小变化等。 特性:有时正、有时负,有时大、有时小,难控制(方向大小不固定,似无规律) 但在消除系统误差后,在同样条件下进行多次测定,则可发现其分布也是服从一定规律(统计学正态分布),可用统计学方法来处理 系统误差——可检定和校正 偶然误差——可控制 只有校正了系统误差和控制了偶然误差,测定结果才可靠。 二. 准确度与精密度 (一)准确度与误差(accuracy and error) 准确度:测量值(x)与公认真值(m)之间的符合程度。 它说明测定结果的可靠性,用误差值来量度: 绝对误差 = 个别测得值 - 真实值 (1) 但绝对误差不能完全地说明测定的准确度,即它没有与被测物质的质量联系起来。如果被称量物质的质量分别为1g和0.1g,称量的绝对误差同样是0.0001g,则其含义就不同了,故分析结果的准确度常用相对误差(RE%)表示: (2) (RE%)反映了误差在真实值中所占的比例,用来比较在各种情况下测定结果的准确度比较合理。 (二)精密度与偏差(precision and deviation) 精密度:是在受控条件下多次测定结果的相互符合程度,表达了测定结果的重复性和再现性。用偏差表示: 1. 偏差 绝对偏差:(3) 相对偏差:(4) 2. 平均偏差 当测定为无限多次,实际上〉30次时: 总体平均偏差(5) 总体——研究对象的全体(测定次数为无限次) 样本——从总体中随机抽出的一小部分 当测定次数仅为有限次,在定量分析的实际测定中,测定次数一般较小,<20 (3)定位误差的计算 由于定位误差ΔD是由基准不重合误差和基准位移误差组合而成的,因此在计算定位误差时,先分别算出Δ B和ΔY ,然后将两者组合而得ΔD。组合时可有如下情况。 1)Δ Y ≠ 0,Δ B=O时Δ D= Δ B (4.8) 2)ΔY =O,Δ B ≠ O时Δ D= Δ Y (4.9) 3)Δ Y ≠ 0, Δ B ≠ O时 如果工序基准不在定位基面上Δ D=Δ y + Δ B (4.10) 如果工序基准在定位基面上Δ D=Δ y ±Δ B (4.11) “ + ” ,“—” 的判别方法为: ①设定位基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时, 判断工序基准相对于定位基准的变动方向。 ②② 设工序基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大) 时,判断定位基准相对其规定位置的变动方向。 ③③ 若两者变动方向相同即取“ + ” ,两者变动方向相反即取“—”。 -、定位误差及其组成 图9-21a 图9-21 工件在V 形块上的定位误差分析 工序基准和定位基准不重合而引起的基准不重合误差,以表示由于定位基准和定位元件本身的 制造不准确而引起的定位基准位移误差,以表示。定位误差是这两部分的矢量和。 二、定位误差分析计算 (一)工件以外圆在v形块上定位时定位误差计算 如图9-16a所示的铣键槽工序,工件在v 形块上定位,定位基准为圆柱轴心线。如果忽略v形块的制造误差,则定位基准在垂直方向上的基准位移误差 (9-3) 对于9-16中的三种尺寸标注,下面分别计算其定位误差。当尺寸标注为B1时,工序基准和定位基准重合,故基准不重合误差ΔB=0。所以B1尺寸的定位误差为 (9-4) 当尺寸标注为B2时,工序基准为上母线。此时存在基准不重合误差 所以△D应为△B与Δy的矢量和。由于当工件轴径由最大变到最小时,和Δy都是向下变化的,所以,它们的矢量和应是相加。故 (9-5) 当尺寸标注为B3时,工序基准为下母线。此时基准不重合误差仍然是,但当Δy向下变化时,ΔB 是方向朝上的,所以,它们的矢量和应是相减。故 (9-6) 通过以上分析可以看出:工件以外圆在V形块上定位时,加工尺寸的标注方法不同,所产生的定位误差也不同。所以定位误差一定是针对具体尺寸而言的。在这三种标注中,从下母线标注的定位误差最小,从上母线标注的定位误差最大。 四.计算题:(共 10 分) 如图所示套类工件铣键槽,要求保证尺寸94-0.20,分别采用图(b)所示的定位销定位方案和图(c)所示的V形槽定位方案,分别计算定位误差。 定位误差的计算方法: (1)合成法 为基准不重合误差和基准位移误差之和; (2)极限位置法 工序基准相对于刀具(机床)的两个极限位置间的距离就是定位误差; (3)微分法 先用几何方法找出工序基准到定位元件上某一固定点的距离,然后对其全微分,用微小增量代替微分,将尺寸误差视为微小增量代入,就可以得到某一加工尺寸的定位误差。 注:基准不重合误差和基准位移误差它们在工序尺寸方向上的投影之和即为定位误差。 例如:用V 型块定位铣键槽,键槽尺寸标注是轴的中心到键槽底面的尺寸H 。T D 为工件定位外圆的公差;α为V 型块夹角。 1. 工序基准为圆柱体的中心线。 表示一批工件依次放到V 型块上定位时所处的两个极端位置情形,当工件外圆直径尺寸为极大和极小时,其工件外圆中心线分别出于点 O '和点O ''。 因此工序基准的最大位置变动量O O ''',便是对加工尺寸 H 1所产生的定位误差: 故得: O E O E H H O O 11DH 1 ''-'='-''='''=ε O A E Rt 1''?中: max 1 D 2 1A O ='' 2 sin A O O E 1α''= ' O A E Rt 1''''?中:min 1 D 2 1 A O ='''' 2 sin A O O E 1α''''= '' 2 sin 2T 2sin 2T 2sin A O A O O E O E D D 11DH 1 α=α=α''''-''=''-'=ε 2. 工序基准为圆柱体的下母线: 工件加工表面以下母线C 为其工序基准时,工序基准的极限位置变动量 C C '''就是加工尺寸H2所产生的定位误差。 C S C S C O O O H H 22DH 2 '-''=''-'''='-''=ε C O C O O O ) C O O S ()C O O S (' '-''''+'''=''+'-'''+'= 而 2 sin 2T O O D α= ''' min D 2 1C O ='''' max D 2 1C O ='' 所以: C O C O O O 2 DH ''-''''+'''=ε ) 12 sin 1(2T 2T 2sin 2T 2D D 2 sin 2T )D (21 )D (212sin 2T D D D max min D max min D DH 2 -α=-α=-+ α=-+α=ε 3. 工序基准为上母线 如果键槽的位置尺寸采用上母线标注时,上母线K 的极限位置变动量为 K K ''',就是对加工尺寸H 3 所产生的定位误差。 4 大学物理实验 1.3 系统误差的发现和消除 1.3.1 系统误差的发现 系统误差产生的原因往往是已知的,它的出现一般也是有规律的,人们通过长期的实践和理论研究总结出一些发现系统误差的方法。下面简述两种常用的方法。 1.理论分析法 所谓理论分析法就是观测者凭借所掌握的实验理论、实验方法和实验经验等,对实验所依据的理论公式的近似性、所采用的实验方法的完善性进行研究与分析,从中找出产生系统误差的某些主要根源,从而找出系统误差的方法。例如,气垫导轨实验中,经理论分析知道,由于滑块与导轨之间存在一定的摩擦阻力,如果实验中作为无摩擦的理想情况来处理,就会产生与摩擦阻力有关的系统误差。理论分析法是发现、确定系统误差的最基本的方法。 2.对比法 对比法就是改变实验的部分条件、甚至全部条件进行测量,分析改变前后所得的测量值是否有显著的不同,从中分析有无系统误差和探索系统误差来源的方法。对比的方法有多种,其中包括不同实验方法的对比,使用不同测量仪器的对比,改变测量条件的对比,以及采用不同人员测量的对比等。例如,将物体分别放在天平的左盘和右盘上进行称衡,可以发现天平不等臂引入的误差;精确地测量同一单摆在不同摆角时的周期值,可以发现周期与摆角有关。 以上介绍了两种发现系统误差的方法。除此之外,还有一些发现系统误差的方法,在具体的实验中,我们应该注意学习。 1.3.2 系统误差的处理 我们在处理系统误差时,常将它分为两类来考虑,即已定系统误差和未定系统误差。已定系统误差是指误差的绝对值和符号已经确定的系统误差,如电表、螺旋测微计的零位误差,测电压、电流时由于忽略表内阻引起的误差。处理数据时,必须将已定系统误差从测量值中减去,得到修正后的测量值。未定系统误差是指误差的绝对值和符号未确定的系统误差,如螺旋测微计制造时的螺纹公差等。处理数据时,对这类误差一般要估计出其分布范围(大致对应于不确定度估计中的△B)。实验中可以通过方案选择、参数设计、计量器具校准、环境条件控制等环节来减小未定系统误差的限值。下面介绍几个具体的原则。 1.消除产生系统误差的因素 这要求我们对整个测量过程及测量装置进行必要的分析与研究,找出可能产生系统误差的原因。例如,是否有近似公式或近似计算,测量仪器结构是否合理,测量环境方面是否有由于温度、湿度、气压、振动、电磁场等所引起的影响,观测者是否有估读刻度偏高或偏低的习惯等。经过分析与研究,如果确认实验中有系统误差,则针对具体原因,采取相应措施使系统误差得以减小或消除。 . 莱以特准则 load a.txt while(1) i=1:length(a); n=length(a); v(i)=a(i)-mean(a); bzc=sqrt(sum(v(i).^2)/(length(a)-1)); d=3*bzc; [maxv,I]=max(abs(v(i))); if maxv>d fprintf('cdw is %f\n',a(I)); a(I)=[]; else break; end end cdw is 29.520000 cdw is 28.400000 罗曼诺夫斯基准则 load a.txt n=input('please input n:\n'); xzd=input('please input xzd:\n'); switch xzd case xzd==0.05 x=1; otherwise x=2; end b=a(n); a(n)=[]; while(1) c=mean(a); i=1:length(a); n=length(a); v(i)=a(i)-mean(a); bzc=sqrt(sum(v(i).^2)/(length(a)-1)); k=[4.97 3.56 3.04 2.78 2.62 2.51 2.43 2.37 2.33 2.29 2.26 2.24 2.22 2.20 2.18 2.17 2.16 2.15 2.14 2.13 2.12 2.11 2.10 2.10 2.09 2.09 2.08;11.46 6.53 5.04 4.36 3.96 3.71 3.54 3.41 3.31 3.23 3.17 3.12 3.08 3.04 3.01 3.00 2.95 2.93 2.91 2.90 2.88 2.86 2.85 2.84 2.83 2.82 2.81]; g=k(x,n-2); f=g*bzc; e=abs(b-c); if e>f fprintf('cdw is %f\n',b); else fprintf('wcdw\n'); end break; end please input n: 4 please input xzd: 0.05 cdw is 29.520000 《误差理论与数据处理》考试题( 卷) 一、填空题(每空1分,共计25分) 1.误差的表示方法有 绝对误差 、 相对误差 、 引用误差 。 2.随机误差的大小,可用测量值的 标准差 来衡量,其值越小,测量值越 集中 ,测量 精密度 越高。 3.按有效数字舍入规则,将下列各数保留三位有效数字:— ;— ;— ;— ;547300— ×105 。 4.系统误差是在同一条件下,多次测量同一量值时,误差的 绝对值和符号 保持不变,或者在条件改 变时,误差 按一定规律变化 。系统误差产生的原因有(1)测量装置方面的因素、(2) 环境方面的因素 、(3) 测量方法的因素 、(4) 测量人员方面的因素 。 5.误差分配的步骤是: 按等作用原则分配误差 ; 按等可能性调整误差 ; 验算调整后的总误差 。 6.微小误差的取舍准则是 被舍去的误差必须小于或等于测量结果总标准差的1/3~1/10 。 7.测量的不确定度与自由度有密切关系,自由度愈大,不确定度愈 小 ,测量结果的可信赖程度愈 高 。 8.某一单次测量列的极限误差lim 0.06mm σ=±,若置信系数为3,则该次测量的标准差σ= 0.02mm 。 9.对某一几何量进行了两组不等精度测量,已知10.05x mm σ=,20.04x mm σ=,则测量结果中各组的权之比为 16:25 。 10.对某次测量来说,其算术平均值为,合成标准不确定度为,若要求不确定度保留两位有效数字, 则测量结果可表示为 (15) 。 二、是非题(每小题1分,共计10分) 1.标准量具不存在误差。 ( × ) 2.在测量结果中,小数点的位数越多测量精度越高。 ( × ) 3.测量结果的最佳估计值常用算术平均值表示。 ( √ ) 4.极限误差就是指在测量中,所有的测量列中的任一误差值都不会超过此极限误差。 ( × ) 5.系统误差可以通过增加测量次数而减小。 ( × ) 6.在测量次数很小的情况下,可以用3σ准则来进行粗大误差的判别。 ( × ) 7.随机误差的合成方法是方和根。 ( √ ) 8.测量不确定度是无符号的参数,用标准差或标准差的倍数,或置信区间的半宽表示。 ( √ ) 9.用不同的计算方法得到的标准不确定度A 类评定的自由度相同。 ( × ) 10.以标准差表示的不确定度称为展伸不确定度。 ( × ) 三、简答题(每题4分,共计20分) 1.误差计算: (1) 检定级(即引用误差为2.5%)、量程为100V 的电压表,发现在50V 刻度点的示值误差为3V 为最大误差,问该电压表是否合格。 解:由引用误差的定义,引用误差=示值误差/测量范围上限(量程),则 3100%3% 2.5%100V V ?=> 因此,该电压表不合格。 (2)用两种方法测量150L mm =,280L mm =,实际测得的值分别为50.004mm ,80.006mm 。试评定两种测量方法精度的高低。 解:第一种方法测量的相对误差: (50.00450) 100%0.008%50 -?= 第二种方法测量的相对误差: 定位误差计算 定位误差计算是工艺设计中经常的事。下面的几个例题属于典型定位条件下的计算。 例题一:如下图所示零件,外圆及两端面已加工好(外 圆直径0 1.050-=D ) 。现加工槽 B ,要求保证位置尺寸 L 和 H ,不考虑槽底面斜度对加工质量的影响。试求: 1)确定加工时必须限制的自由度; 2)选择定位方法和定位元件,并在图中示意画出; 3)计算所选定位方法的定位误差。 解:① 必须限制4个自由度:Z X Z Y ,,, 。 ② 定位方法如下图所示。 ③ 定位误差计算: 对于尺寸H : 工序基准是外圆下母线 定位基准是外圆下母线 限位基准是与外圆下母线重合的一条线(也可认为是一个平面) 因此: 基准不重合误差0=?B 基准位移误差0=?Y 所以定位误差0=?DW 同理,对于尺寸L 其定位误差 :0=DW ? 例题二:如下图所示齿轮坯,内孔及外圆已加工合格( 025 .00 35+=φD mm ,0 1.080-=φd mm ),现在插床 上以调整法加工键槽,要求保证尺寸2 .005.38+=H mm 。试计算图示定位方法的定位误差(忽略外圆与内孔同轴度误差)。 解:工序基准是D 孔下母线;定位基准是D 轴中心线;限位基准V 型块的对称中心(垂直方向上)。定位误差计算如下: 1、基准不重合误差:T D /2; 2、基准位移误差:0.707Td 0825 .0025.05.01.07.05.07.0=?+?=?+?=?D d DW T T (mm) 例题三:a )图工件设计图。试分别计算按b )、c )、d )三种定位方式加工尺寸A 时的定位误差。 误差分析的C语言实现 学院:电子信息工程学院 专业班级:通信1004 学生姓名:童博 学号:10284043 2012 年12 月26 日 一、编程分析 1、误差的基本概念 所谓误差就是测量值与真实值之间的差,可以用下式表示 误差=测得值-真值 (1)绝对误差:某量值的测得值和真值之差为绝对误差,通常简称为误差。 绝对误差=测得值-真值 (2)相对误差 绝对误差与被测量的真值之比称为相对误差,因测得值与真值接近,故也可以近似用绝对误差与测得值之比值作为相对误差。 相对误差=绝对误差/真值≈绝对误差/测得值 (3)引用误差 所谓引用误差指的是一种简化和使用方便的仪器仪表表示值的相对误差,它以仪器仪表某一刻度点的示值误差为分子,以测量范围上限值或全量程为分母,所得的比值称为引用误差。 引用误差=示值误差/测量范围上限 2、精度 反映测量结果与真值接近程度的量,称为精度,它与误差大小相对应,因此可以用误差大小来表示精度的高低,误差小则精度高,误差大则精度低。 精度可分 ⅰ准确度它反映测量结果中系统误差的影响程度 ⅱ精密度它反映测量结果中随机误差的影响程度 ⅲ精确度它反映测量结果中系统误差和随机误差综合的影响程度,其定量特征可以用测量的不确定度来表示。 3、有效数字与数据运算 含有误差的任何近似数,如果其绝对误差界是最末位数的半个单位,那么从这个近似数左方起的第一个非零的数字,称为第一位有效数字。从第一位有效数字起到最末一位数字止的所有数字,不论是零或非零的数字,都叫有效数字。 数字舍入规则如下: ①若舍入部分的数值,大于保留部分的末位的半个单位,则末位加1。 ②若舍去部分的数值,小于保留部分的末位的半个单位,则末位不变。 ③若舍去部分的数值,等于保留部分的末位的半个单位,则末位凑成偶数。即当末位为偶数时则末位不变,当末位为奇数时则末位加1。 (2)算术平均值 对某一量进行一系列等精度测量,由于存在随机误差,其测得值皆不相同,应以全部测得值的算术平均值作为最后的测量结果。 1、算术平均值的意义 在系列测量中,被测量所得的值的代数和除以n 而得的值成为算术平均值。 设 1l ,2l ,…,n l 为n 次测量所得的值,则算术平均值121...n i n i l l l l x n n =++= =∑ 算术平均值与真值最为接近,由概率论大数定律可知,若测量次数无限增加,则算术平均值x 必然趋近于真值0L 。 i v = i l -x i l ——第i 个测量值,i =1,2,...,;n i v ——i l 的残余误差(简称残差) 2、算术平均值的计算校核 算术平均值及其残余误差的计算是否正确,可用求得的残余误差代数和性质来校核。 残余误差代数和为: 1 1 n n i i i i v l nx ===-∑∑ 当x 为未经凑整的准确数时,则有 1 n i i v ==∑0 1)残余误差代数和应符合: 当 1 n i i l =∑=nx ,求得的x 为非凑整的准确数时,1 n i i v =∑为零; 3.2.3 定位误差的分析与计算 在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。加工工艺规程设计的工序图则是设计专用夹具的主要依据。由于在夹具设计、制造、使用中都不可能做到完美精确,故当使用夹具装夹加工一批工件时,不可避免地会使工序的加工精度参数产生误差,定位误差就是这项误差中的一部分。判断夹具的定位方案是否合理可行,夹具设计质量是否满足工序的加工要求,是计算定位误差的目的所在。 1.用夹具装夹加工时的工艺基准 用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。设计基准是指在设计图上确定几何要素的位置所依据的基准;工艺基准是指在工艺过程中所采用的基准。与夹具定位误差计算有关的工艺基准有以下三种: (1)工序基准 在工序图上用来确定加工表面的位置所依据的基准。工序基准可简单地理解为工序图上的设计基准。分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或工序图上的工序基准。 (2)定位基准 在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹具定位元件定位工作面接触或配合的表面。为提高工件的加工精度,应尽量选设计基准作定位基准。 (3)对刀基准(即调刀基准) 由夹具定位元件的定位工作面体现的,用于调整加工刀具位置所依据的基准。必须指出,对刀基准与上述两工艺基准的本质是不同,它不是工件上的要素,它是夹具定位元件的定位工作面体现出来的要素(平面、轴线、对称平面等)。如果夹具定位元件是支承板,对刀基准就是该支承板的支承工作面。在图3.3中,刀具的高度尺寸由对导块2的工作面来调整,而对刀块2工作面的位置尺寸7.85±0.02是相对夹具体 4的上工作面(相当支承板支承工作面)来确定 的。夹具体4的上工作面是对刀基准,它确定了 刀具在高度方向的位置,使刀具加工出来的槽底 位置符合设计的要求。图3.3中,槽子两侧面对 称度的设计基准是工件上大孔的轴线,对刀基准 则为夹具上定位圆柱销的轴线。再如图3.21所 示,轴套件以内孔定位,在其上加工一直径为φ d 的孔,要求保证φd 轴线到左端面的尺寸L 1及孔中心线对内孔轴线的对称度要求。尺寸L 1的 设计基准是工件左端面A ′,对刀基准是定位心 轴的台阶面A ;φd 轴线对内孔轴线的对称度的 设计基准是内孔轴线,对刀基准是夹具定位心轴 2的轴线OO 。 2.定位误差的概念 用夹具装夹加工一批工件时,由于定位不准 确引起该批工件某加工精度参数(尺寸、位置) 的加工误差,称为该加工精度参数的定位误差 (简称定位误差)。定位误差以其最大误差范围 来计算,其值为设计基准在加工精度参数方向上 的最大变动量,用dw 表示。 a) b 图3.21 钻模加工时的基准分析粗大误差四种判别准则的比较

谈谈系统误差的产生原因及其消除或减少的方法

粗大误差处理方法

测量误差的分类以及解决方法

消除系统误差的软件算法的研究

消除系统误差的方法

定位误差计算

对粗大误差和随机误差处理

误差及其表示方法

定位误差分析

定位误差计算方法

1-3系统误差的发现和消除(精)

粗大误差处理

误差理论与数据处理考试题试题及答案

定位误差计算

粗大误差C言程序

定位误差计算解析