冷弯成型过程中板料厚度影响的有限元

模拟研究

郑军兴,张曙红

(昆明理工大学 建筑工程学院,云南 昆明 650093)

摘要:使用ANSYS/LS-DYNA有限元软件对厚度分别为4mm、6mm、8mm的板料进行有限元弹塑性分析,得到了板料成型过程中厚度因素对轧件应力、应变的影响规律。

关键词:ANSYS/LS-DYNA;冷弯型钢;有限元;弹塑性

Study on Thickness of Material,s FEM Simulating of Cold-

Roll Forming Process

ZHENG JUN XING ,ZHANG SHU HONG

(Faculty of Architectural,Engineering Kunming University of Science and Technology,Kunming 650093,China)

Abstract:Applying ANSYS/LS-DYNA software and finite element method,the elastic-plastic Study on thickness of material (4mm、6mm、8mm) is analyzed in this paper,As a result,Learning on the influential regulation on material,s stress and strain of the thickness of material in the cold-roll forming process。

Key word s:ANSYS/LS-DYNA;cold-roll forming sheet;finite element method[FEM];elasticity and plasticity

1引言

冷弯型钢一般是以热轧或冷扎带钢为原料,在常温状态下,经过拉拔、冲压折弯或辊式弯曲成型机组加工,弯曲成各种断面形状的型材。在冷弯型钢的成型过程中,板料厚度对于成型后的零件的应力应变有着一定的影响。本文将探索采用计算机模拟技术求解冷弯成型过程中板料厚度对成型的影响。使用ANSYS/LS-DYNA有限元软件对厚度分别为4mm、6mm、8mm的板料进行有限元模拟研究,得到了板料成型过程中厚度因素对轧件应力、应变的影响规律。

2 冷弯型钢成型过程的有限元模拟

本论文是以昆明钢管有限公司连续辊式冷弯成型机组所成型的带材为研究对象,实际生产中金属带材宽度410mm,厚度6mm,机架间距2000mm,八道次连续辊弯得到成品C型钢,八道次分别是0o、15o、30o、45o、60o、75o、85o、90o。用ANSYS/LS-DYNA有限元分析软件对C型钢的成型过程进行了数值模拟。着重分析了金属板料在成型过程中的变形规律及应力、应变变化规律。并研究了板料厚度对于冷弯成型过程的影响。

冷弯成型机组是由一系列的轧辊组成,全部轧辊均由马达驱动,各道次之间采用链传动。

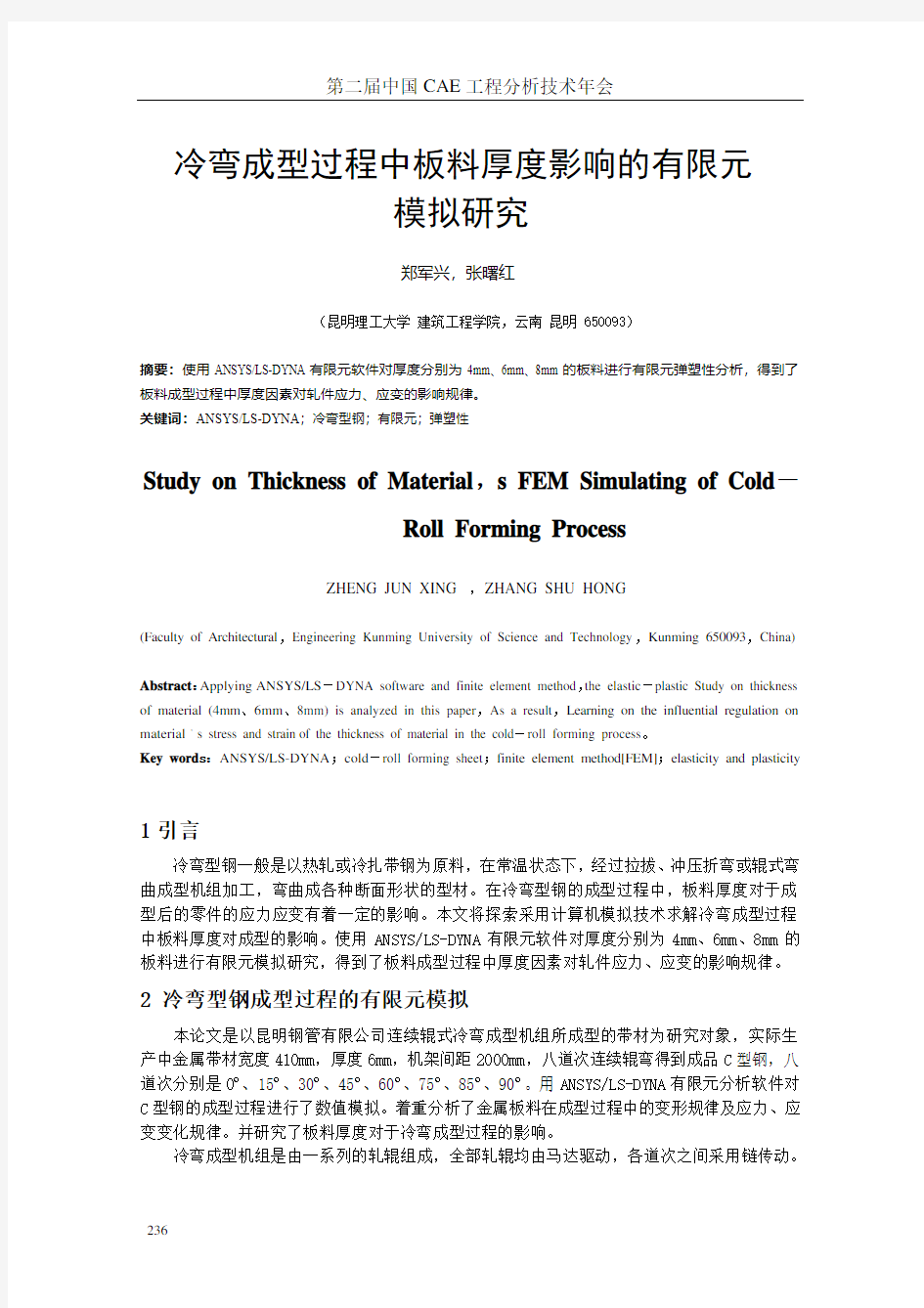

在本论文中,作者对C 型钢成型过程的7个道次连续冷弯成型进行了建模分析。将成型辊定义为刚性体,金属板料定义成变形体。模拟时道次取七道次,分别15o、30o、45o、60o、75o、85o、90o。在模拟中不取0o是因为它不参加变形,只是起到输送板料作用,这样可以节省大量计算时间。网格尺寸为沿周向划分32个等分,这样刚性成型辊共划分了640个单元。成型辊有限元网格模型的网格图如图1 所示:

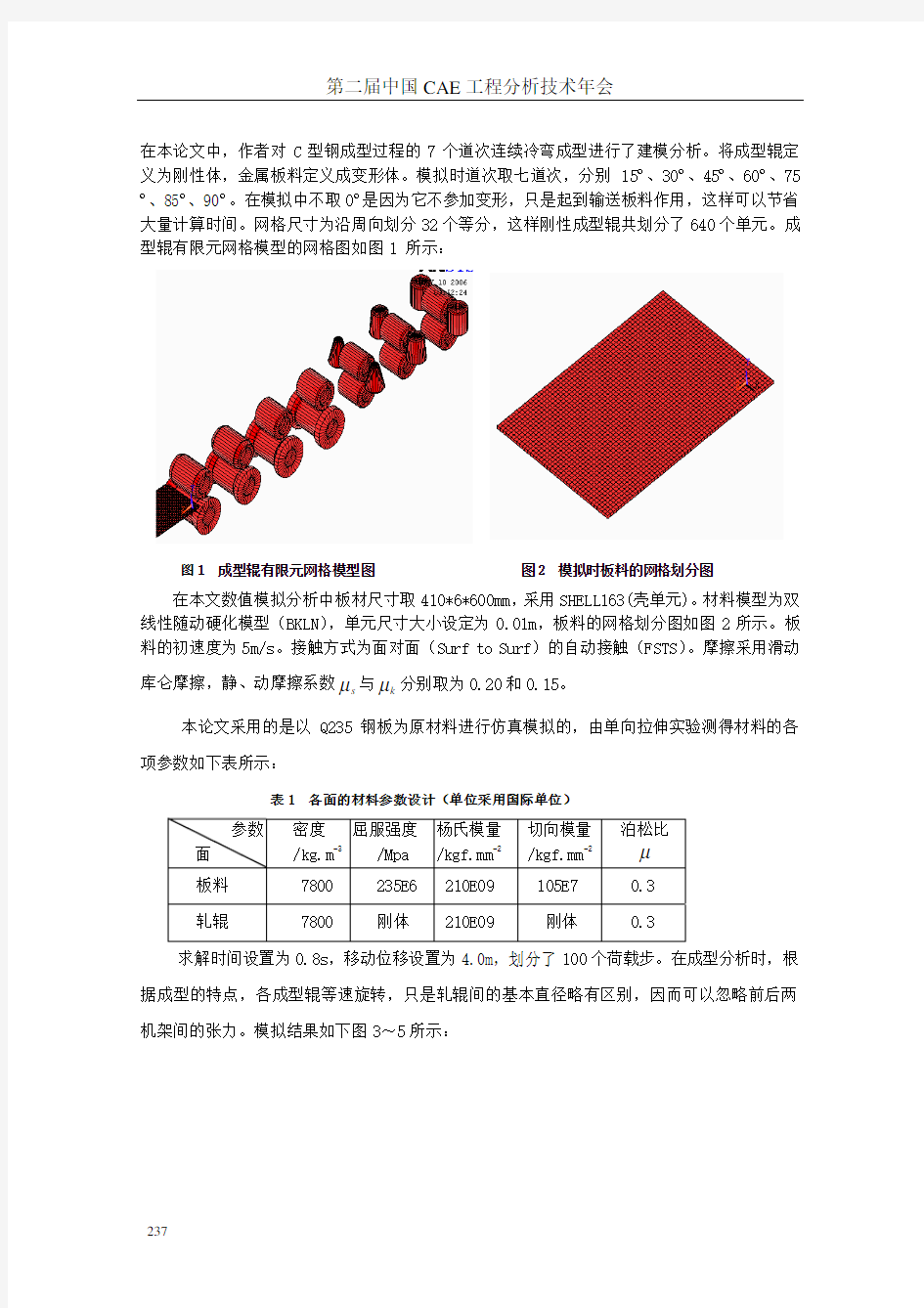

图1 成型辊有限元网格模型图 图2 模拟时板料的网格划分图

在本文数值模拟分析中板材尺寸取410*6*600mm,采用SHELL163(壳单元)。材料模型为双线性随动硬化模型(BKLN),单元尺寸大小设定为0.01m,板料的网格划分图如图2所示。板料的初速度为5m/s。接触方式为面对面(Surf to Surf)的自动接触(FSTS)。摩擦采用滑动库仑摩擦,静、动摩擦系数s μ与k μ分别取为0.20和0.15。

本论文采用的是以Q235钢板为原材料进行仿真模拟的,由单向拉伸实验测得材料的各项参数如下表所示:

表1 各面的材料参数设计(单位采用国际单位)

求解时间设置为0.8s,移动位移设置为4.0m,划分了100个荷载步。在成型分析时,根据成型的特点,各成型辊等速旋转,只是轧辊间的基本直径略有区别,因而可以忽略前后两机架间的张力。模拟结果如下图3~5所示:

图3板料咬入时的等效应力云图图4 板料经过第5道次后的等效应力云图

图5板料出轧辊后的等效应力云图 图6 板料出轧辊后的变形图

由图3~图5可以看出:冷弯成型时存在有变形过渡区,在该变形过渡区等效Von Mises 应力已经超过屈服强度,发生了塑性变形。板料刚咬入时由于需形成过渡区域,成型力相对较大。当咬入一段距离以后,随着过渡区的形成,分担了一部分塑性变形,因而成型力相对减小。因此,板料在咬入时所受的应力最大,此时板料发生较大的塑性变形,在随后的2~7道次中变形逐渐趋于稳定。伴随着成型角度的增大,轧件的等效应力也随之增加,应力最大处发生在轧件的弯曲角部位。

对于每个道次而言,从板料与成型辊接触到咬入直至辊缝这个阶段,板料在上下成型辊之间既要向前运动又要沿下成型辊孔型下滑,最终与上下成型辊孔型贴合,此过程为非稳定状态,板料所受的应力较大。此阶段板料在弯曲过程中开始是弹性弯曲,然后是弹塑性弯曲,最后是塑性弯曲。而板料从被抛出中心辊缝到与下一成型辊接触的这一阶段,板料的变形稳定且所受的最大应力值小于第一阶段,分析原因是因为板料在被抛出辊缝后由于不再受成型辊的约束而发生了回弹所致。

3 冷弯成型过程中板料厚度因素的影响

对板厚为4mm、6mm、8mm三种厚度的钢板进行了仿真模拟,分别得到了成型过程中板料所受应力应变的变化情况。分析计算结果,从板料的圆角部位考虑,取圆角部位的2093节点为研究对象研究其应力、应变规律,结果如图7~图12所示:

图7 节点2093应力随时间的变化规律(4mm) 图8 节点2093塑性应变随时间的变化规律(4mm)

图9 节点2093应力随时间的变化规律(6mm) 图10 节点2093塑性应变随时间的变化规律(6mm)

图11 节点2093应力随时间的变化规律(8mm) 图12 节点2093塑性应变随时间的变化规律(8mm) 从图7 ~图12 可得出板料圆角部位的应力应变变化规律:在轧件咬入轧辊前,圆角部位的应力逐渐增大,到咬入时,达到最大值;在咬入到出轧辊的过程中,应变发生很大变化,而应力保持不变;当轧件成型后,应力和应变均保持不变。随着带材厚度的增加,圆角部位的应力、应变数值相应增大。总的来说:板料厚度平均每增加1mm,最大等效应力值平均增加6.6%,塑性应变值平均增加9.5% 。

4 结论

(1)采用显式动力学有限元法对冷弯成型过程进行了模拟计算,在理论上是可行的,且具有实际应用价值。

(2)对板厚为4mm、6mm、8mm三种厚度的钢板进行了仿真模拟,分别得到了成型过程中(下转第246页)

《有限元基础教程》作业二:平面薄板的有限元分析 班级:机自101202班 姓名:韩晓峰 学号:201012030210 一.问题描述: P P h1mm R1mm 10m m 10mm 条件:上图所示为一个承受拉伸的正方形板,长度和宽度均为10mm ,厚度为h 为1mm ,中心圆的半径R 为1mm 。已知材料属性为弹性模量E=1MPa ,泊松比为0.3,拉伸的均布载荷 q =1N/mm 2。根据平板结构的对称性,只需分析其中的二分之一即可,简化模型如上右图所 示。 二.求解过程: 1 进入ANSYS 程序 →ANSYS 10.0→ANSYS Product Launcher →File management →input job name: ZY2→Run 2设置计算类型 ANSYS Main Menu: Preferences →select Structural → OK 3选择单元类型 ANSYS Main Menu: Preprocessor →Element Type →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK → Options… →select K3: Plane Strs w/thk →OK →Close 4定义材料参数 ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX: 1e6, PRXY:0.3 → OK 5定义实常数以及确定平面问题的厚度 A NSYS Main Menu: Preprocessor →Real Constants …→Add/Edit/Delete →Add →Type 1→OK →Real Constant Set No.1,THK:1→OK →Close 6生成几何模型 a 生成平面方板 ANSYS Main Menu: Preprocessor →Modeling →Create →Areas →Rectangle →By 2 Corners →WP X:0,WP Y:0,Width:5,Height:5→OK b 生成圆孔平面 ANSYS Main Menu: Preprocessor →Modeling →Create →Areas →Circle →Solid Circle →WPX=0,WPY=0,RADIUS=1→OK b 生成带孔板 ANSYS Main Menu: Preprocessor →Modeling →Operate →Booleans → Subtract →Areas →点击area1→OK →点击area2→OK 7 网格划分 A NSYS Main Menu: Preprocessor →Meshing →Mesh Tool →(Size Controls) Global: Set →SIZE: 0.5 →OK →iMesh →Pick All → Close

关于弯曲余量和展开长度 弯曲余量是一种用来计算构建特定半径和角度折弯所需的平整钣金件展开长度的方法。计算考虑了钣金件厚度、折弯半径、折弯角度及其它材料属性(如Y 和K 因子)。 展开长度计算还对折弯区域中的拉伸进行了补偿。当折弯或成形钣金件时,中性折弯轴外的材料通常受拉伸,中性折弯轴内侧的材料受压缩。通过建立适当的材料说明和精确计算展开长度的公式,可自动考虑此材料特性。 精确的展开长度计算可用来在实体模型中捕捉设计意图,还可开发出制造商在制造实际产品时可使用的精确展平模型。养成先确定如何计算展开长度的习惯。 使用以下方法之一来在设计中计算展开长度: 1.系统缺省方程(System default equation) - 只用Y 或K 因子计算展开长度。 2.提供的折弯表(Provided bend table) - 用预定义的、标准折弯表计算展开长度。 3.定制的折弯表(Customized bend table) - 用在Pro/Table 中定制的折弯表计算展 开长度。 如果未将定制的折弯表指定给零件,则使用以下公式计算展开长度: 注意:如果展开长度计算不准确,可直接修改该值或将唯一的折弯表指定到设计中,从而覆盖该值 关于Y 和K 因子 Y 和K 因子是由钣金件材料的中性折弯线(相对于厚度而言)的位置所定义的零件常数。中性折弯线位置基于在设计中所用的钣金件材料类型的数字参照。数字参照范围从0到1。如果引用Y 和K 因子,数字参照可以是负数,数字越小代表材料越软。在设计中,Y 和K 因子是计算展开长度(在制作特定半径和角度的折弯时需要的平整钣金件长度)所必需的元素。但是,中性线的长度等于展开长度。 K 因子是从中性折弯直线到内部折弯半径的距离与材料厚度之间的比例。K 因子的计算公式为k 因子= δ/T。 使用K 因子确定Y 因子。

目录 摘要 (1) 1引言 (1) 2 简要介绍有限元和极限平衡方法 (1) 3影响边坡稳定性的因素 (2) 3.1水位下降速度的影响 (2) 3.2 不排水粘性土对边坡失稳的影响 (5) 3.3 裂缝位置的影响 (9) 4 总结和结论 (12)

基于有限元法和极限平衡法的边坡稳定性分析 摘要:相较于有限元分析法,极限平衡法是一种常用的更为简单的边坡稳定性分析方法。这两种方法都可用于分析均质和不均质的边坡,同时考虑了水位骤降,饱和粘土和存在张力裂缝的条件。使用PLAXIS8.0(有限元法)和SAS-MCT4.0(极限平衡方法)进行了分析,并对两种方法获得的临界滑动面的安全系数和位置进行了比较。 关键词:边坡稳定;极限平衡法;有限元法;PLAXIS;SAS-MCT 1.引言 近年来,计算方法,软件设计和高速低耗硬件领域都得到快速发展,特别是相关的边坡稳定性分析的极限平衡法和有限元方法。但是,使用极限平衡方法来分析边坡,可能会在定位临界滑动面(取决于地质)时出现几个计算困难和前后数值不一致,因此要建立一个安全系数。尽管极限平衡法存在这些固有的局限性,但由于其简单,它仍然是最常用的方法。然而,由于个人电脑变得更容易获得,有限元方法已越来越多地应用于边坡稳定性分析。有限元法的优势之一是,不需要假设临界破坏面的形状或位置。此外,该方法可以很容易地用于计算压力,位移,路堤空隙压力,渗水引起的故障,以及监测渐进破坏。 邓肯(1996年)介绍了一个综合观点,用极限平衡和有限元两种方法对边坡进行分析。他比较了实地测量和有限元分析的结果,并且发现一种倾向,即计算变形大于实测变形。Yu 等人(1998年)比较了极限平衡法和严格的上、下界限法对于简单土质边坡的稳定性分析的结果,同时,他们也将采用毕肖普法和利用塑性力学上、下限原理的界限法得到的结果进行了比较。Kim等人(1999年)同时使用极限平衡法和极限分析法对边坡进行分析,发现对于均质土边坡,得自两种方法的结果大体是一致的,但是对于非均质土边坡还需要进行进一步分析工作。Zaki(1999年)认为有限元相对于极限平衡法更显优势。Lane和Griffiths (2000年) 提出一个看法,用有限元方法在水位骤降条件下评价边坡的稳定性,应绘制出适用于实际结构的操作图表。Rocscience有限公司(2001年)提出了一个文件,概述了有限元分析方法的能力,并通过与各种极限平衡方法的结果比较,提出了有限元方法更为实用。Kim等人(2002年)用上、下界限法和极限平衡法分析了几处非均质土体且几何不规则边坡的剖面。这两种方法给出了类似有限元分析法产生的安全系数,临界滑动面位置。 2.简要介绍有限元和极限平衡方法 有限元法(FEM)是一个应用于科学和工程中,求解微分方程和边值问题的数值方法。进一步的细节,读者可参考Clough和Woodward(1967年),Strang和Fix(1973年),Hughes(1987年),Zienkiewicz和Taylor(1989年)所做的研究工作。 PLAXIS 8版(Brinkgreve 2002年)是一个有限元软件包,应用于岩土工程二维的变形和 折稳定性分析。该程序可以分析自然成型或人为制造的斜坡问题。安全系数的确定使用c

一、折床工作原理 折弯就是将上、下模分别固定于折床的上、下工作台,利用液压伺服电机传输驱动工作台的相对运动,结合上、下模的形状,从而实现对板材的折弯成形。 二、展开的定义和折弯常识 ★折弯展开就是产品的下料尺寸,也就是钣金在折弯过程中发现形变,中间位置不拉伸,也叫被压缩的位置长度,也叫剪口尺寸。 ★折弯V槽选择公式:当R=0.5时,V=5T;当R>0.5时V=5T+R 折弯展开会根据上模和下模的不同而发生相应的变化,在更换模具时必须考虑进去。 ★折床的运动方式有两种: 上动式:下工作台不动,由上面滑块下降实现施压; 下动式:上部机台固定不动,由下工作台上升实现施压。 ★工艺特性 1.折弯加工顺序的基本原则:由内到外进行折弯;由小到大进行折弯;先折弯特殊形状,再折弯一般形状。 2.90°折弯及大于90°小于180°折弯选模:一般在SOP没有特殊要求或没有 特殊避位的最好选用刀口角度为88°或90的折弯上模,这样可以更好的保证折弯角度的稳定性。

三、折弯展开尺寸计算方法,如右图: <1>直角展开的计算 方法 当内R 角为0.5 时折弯系数(K )=0.4*T , 前提是料厚小于5.0MM , 下模为5T L1+L2-2T+0.4*T =展开 <2>钝角展开的计算方法 如图,当R=0.5时的展 开计算 A+B+K=展开 K= ×0.4 a=所有折弯角度 1800-2 900

<3>锐角展开的计算方法 900折弯展开尺寸=L1+L2-2T+折弯系 数(K),如右图: 当内R角为0.5时折弯系数(K) =0.4*T,L1和L2为内交点尺寸 展开=L1+L2+K K=( 180—@) /90 *0.4T <4>压死边的展开计算方法 选模:上模选用刀口角度为300小尖刀,下模根据SOP及材料厚度选择V槽角度为300的下模。 先用 4.4.1所选的模具将折弯角度折到约300-650. 展开=L1+L2-0.5T 死边

一.产品展开计算标准 一.目的 统一公司部标准,使产品展开快速标准,使公司部产品制作,测量标准统一. 二.适用围 本标准适用于各类薄板的展开计算. 三.展开计算原理 板料在弯曲过程中外层受到拉应力,层受到压应力,理论上外层之间有一既不受拉也不受压的过渡层------中性层.中性层为一假想层,在弯曲过程中中性层被假想为与弯曲前状态保持一致,即长度始终不变,所以中性层是计算弯曲件长度的基准.中性层位置与变形程度有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处;当弯曲半径变小,折弯角度增大时,变形程度随之增大.中性层位置逐渐向弯曲中心的侧移动.中性层到板料侧的距离用A表示。(图1) 折弯方法的确定 折弯方法有单发冲床模具折弯和折弯机模具折弯两种方法. 单发冲床模具折弯的方式及精度是由模具来实现的.因此只要做出合格的模具,就能够生产出合格的折弯产品.而采用折弯机折弯不仅需要选用合适的折弯模,还必须调试折弯参数.因此,如采用折弯机折弯,计算展开尺寸时就必须考虑折弯机的折弯方法. 1.一次一道弯.此种折弯由普通通用折弯模来完成.包括折直角,钝角和锐角.(如图2) 2. 一次折两道弯--------压锻差.此种折弯由专用特殊模来完成,但折弯难度比普通折弯大.(如图3)

3. 压死边.此种折弯也须用特殊模来完成.(如图4) 4.大R圆弧折弯。些种折弯如R在一定围,可用专用R模压成形,如R值过大,则须用小R模多次压制成形。 (如图5) 图5 这四种折弯的展开计算是不同的。因此在看图时,要根据零件的折弯尺寸来确定使用何种折弯方法。一般使用的NC数控折弯设备都是日本AMADA(天田)公司所生产的。其折弯机所配套的普通通用折弯模具V形槽宽度通常为适用该折弯模的板厚的5-6倍.如采用一次折一道弯的方法,必须考虑到折弯模的V形槽的宽度W1及V形槽一边到模具外侧的宽度L1。如图6: 折弯高度H的经验值根据产品形状有如下三种(以90度为例,钝角和锐角与直角相近相似):1.简单的90度单边折弯。(如图7) 如图7,此种折弯只需考虑下模V形槽中心到折弯机定位挡块的距离即可确定.通常H值为H≥3.5 T+R (R 在1mm 以下) 2.U形折弯.

板中圆孔的应力集中 问题:如图所示为一个承受单向拉伸的无限大板,在其中心位置有一个小圆孔。材料属性为弹性模量E=211Pa,泊松比为0.3,拉伸载荷q=1000Pa,平板厚度t=0.1. 1、定义工作名和工作标题 (1)定义工作文件名:在弹出的Change Jobname对话框中输入Plate。选择New log and error files复选框,单击OK按钮。 (2)定义工作标题:在弹出的的Change Title对话框中输入The analysis of plate stress with small circle,单击OK按钮。 (3)重新显示:执行replot命令。 2、定义单元类型和材料属性 (1)选择单元类型:在弹出的Element Type中,单击Add按钮,弹出所示对话框,选择Structural Solid和Quad 8node 82选项,单击OK,然后 单击close。 (2)设置材料属性:在弹出的define material models behavior窗口中,双击structural/linear/elastic/isotropic选项,弹出linear isotropic material properties for material number 1对话框,EX和PRXY分别输入2e11和 0.3,单击OK,执行exit命令。 (3)保存数据:单击SAVE_DB按钮。 3、创建几何模型 (1)生成一个矩形面:执行相应操作弹出create rectangle by dimensions对话框,输入数据,单击OK,显示一个矩形。 (2)生成一个小圆孔:执行创建圆的操作弹出对话框,输入数据,单击OK,生成一个圆。 (3)执行面相减操作:执行Booleans/Subtract/Areas命令,生成结果如图示。(4)保存几何模型:单击SAVE_DB按钮。 4、生成有限元网格(自由网格划分) (1)设置网格的尺寸大小:执行size cntrlsl-global-size命令,弹出对话框,在element edge lenge文本框中输入0.5,单击OK. (2)采用自由网格划分:执行mesh/areas/free命令,生成网格模型如图示。

钣金展开图计算方法 一般铁板0.5—4MM之内的都是A+B-1.6T。(A,B代表的是折弯的长度,T 就是板厚) 例如用2.5mm的铁板折180mm*180mm的直角,那么你下的料长就是 180mm+180mm再减去2.5mm*1.6也就是4mm就好了,也就是356mm 钣金展开图的计算是要用一个系数来计算的,这个系数一般都用1.645! 计算方法是工件的外形尺寸相加,再减去1.645*板厚*弯的个数, 例如,折一个40*60的槽钢用板厚3的冷板折,那么计算方法就是40+40+60(外形尺寸相加)—1.645(系数)*3(板厚)*2(弯的个数)=130.13(下料尺寸) 一般6毫米之内都是这样计算的了 展开的计算法 板料在弯曲过程中外层受到拉应力,内层受到压应力,从拉到压之间有一既不受拉力又不受压力的过渡层--中性层,中性层在弯曲过程中的长度和弯曲前一样,保持不变,所以中性层是计算弯曲件展开长度的基准.中性层位置与变形程度有关, 当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处,当弯曲半径变小, 折弯角度增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用λ表示. 展开的基本公式: 展开长度=料内+料内+补偿量 一般折弯:(R=0, θ=90°) L=A+B+K 0.3时, K=0≤T'1. 当0 2. 对于铁材:(如GI,SGCC,SECC,CRS,SPTE, SUS等) 1.5时, K=0.4T'T'a. 当0.3 2.5时, K=0.35T'T≤b. 当1.5 2.5时, K=0.3T/c. 当T 3. 对于其它有色金属材料如AL,CU: 0.3时,?当T K=0.5T 2.0时, 按R=0处理.≤注: R 一般折弯(R≠0 θ=90°) L=A+B+K K值取中性层弧长 1.5 时'1. 当T λ=0.5T 1.5时/ 2. 当T λ=0.4T

MD Nastran突破有限元分析的极限 作者:MSC.Software公司来源:汽车制造业 有限元法FEM分析变得日益复杂,同时有限元分析模型的大小和细节设计要求也在不断增加。尤其是在汽车行业,这一趋势尤其明显。 项目背景 由数百万个单元和数百万的自由度组成的有限元网格的模型已经变得司空见惯,然而模型的尺寸仍在不断地增加。由于数学方法和软件工程学技术的改进,有限元法程序的工作效率和计算能力也在不断提升,同时构建模型和网格划分软件技术的飞速进步使模型的生成变得更加方便快捷。数年前,发动机引擎气缸体的网格划分需要几个月的时间,而现在只是几个小时的问题。 德国汽车制造商宝马公司是大范围使用虚拟仿真技术的公司之一。在宝马公司和其他一些制造商中,为了缩短研发周期,减少物理样机和物理试验的次数,完整的汽车模型得到了最优化的使用,其基础便是日益复杂的有限元仿真模型,包括对噪音和舒适度的刚性评定、乘客安全性和空气动力学仿真等。在数值计算方法方面,使用了隐式线性分析和显式非线性瞬态分析。 图1 “后天之模型”的基础是宝马X3汽车的车体 早在2007年初,宝马公司便对计算机辅助工程CAE的流程重新进行了检测,以便发现将来可能由仿真模型尺寸增加引起的瓶颈问题。宝马公司的车体和零部件设计小组开发了迄今为止最大的有限元法模型作为基准测试的考题模型,被冠以“后天之模型(Model of the

Day After Tomorrow)”的名称。小组成员丹尼尔·海泽尔博士表示,“对我们来说,在标准的硬件和软件设备上进行此次基准测试是非常重要的,使用当前的基础设施解决基准模型问题的目的,并不是为了要减少计算时间,而是为了识别理论极限和当前方法的瓶颈。” 基准考题的目的是为了寻找标准分析(双载荷工况条件下的线性静态分析)中进行有限元法分析基本步骤的极限和时间: 1. 读取输入数据,对它们进行分类、制成表格,并进行一致性检查; 2. 计算单元刚体矩阵,并集成一个整体刚体矩阵; 3. 计算位移和应力数据; 4. 输出结果。 宝马公司提出的问题是有限元分析还能应对这一增长趋势多长时间?用“后天之模型”作为考题的目的是如何突破近10年间所要面临的硬件和软件极限问题。MSC.Software公司同美国国际商用机器IBM公司合作,能够在短短的几个月的时间内解决这一问题。在一份用该模型分析的详细报告中,项目成员彼得·沙尔茨和杰拉德·希姆莱(MSC.Software公司),丹尼尔·海泽尔(宝马汽车制造公司)和D·皮特施(IBM公司)详细介绍了他们实现宝马公司苛刻要求的方法。 图2 BMW X3减振器支座外壳模型(蓝色),MODAW部分描绘图(黄色) 软、硬件的发展 大多数有限元法分析程序都存在计算能力不在最佳状态的情形。1957年,雷W克拉夫和他的学生在一台内存只有16位的IBM701计算机上开发出了后来成为有限元法的程序。方程式大约在40个以上的问题需要out of core(即数据不全部存储在内存中,而是存储在硬盘的临时文件夹中)求解逻辑,这意味着要借助二级存储介质。10年之后,Nastran软件被开发出来之后,要求条件也非常类似。软件客户美国国家航空航天局(NASA)要求开

开冲压模的朋友和做钣金冲压设计的工程师,经常会遇到计算冲压件展开长度的问题。目前有很多的计算方法,各种系数,各种公式,各种表格,各种软件也有自动展开的功能,但是很多都不够准确。 下面推荐的这种计算方法相对比较精确,值得收藏: 我们知道,弯曲件按中性层展开长度等于坯料长度的原则求得坯料的展开尺寸,如下图: 展开长度:L=L1+L2+L0 (其中L0 指的是中性层圆弧的弧长,注意,是弧长) 所以我们需要找到中性层的位移值xt,这个位移值的计算方法是材料厚度 t 乘以一个中性层位移系数 x ,即: 中性层位移值=xt

很明显,这种方法的关键就是要明确折弯中性层位移系数—— x 值 所谓的中性层位移系数 x 值,在一些三维软件(如:Pro/E或SolidWorks)中也叫折弯 K 因子 那么重点来了,怎样才能计算出 x 值呢? 拜托,当然不用你来算,前辈们早已算好了,折弯内 r 角与材料厚度 t 的比将决定 x 值的大小,下表直接查来就是了: 钣金折弯中性层位移系数x (K因子) 知道了位移值,就知道了中性层圆弧的半径R ,据据折弯角度a 的大小,就可以很方便的计算出中性层圆弧的弧长L0 ,再加长直边长度L1 和L2 ,就是工件的展开尺寸了。 重要小贴士:

1、r/t 值如果表格中没有,可以按下表已有数据近似推算。 2、现在估计没人会再去手工计算弧长L0 ,因为有CAD嘛,只需要按r/t 的值查出x 值(K因子),乘以料厚t,就是中性层位移值,将折弯内r 用偏移命令向外侧偏移该值,再直接量出弧长就行了。 3、如果有多处折弯的,可以偏移所有直边和内r ,并合并为多线段,查特性即可得到多线段的长度尺寸,也就是总的展开长度。 4、Pro/E或SolidWorks钣金折弯可以自动进行展开,很多人都觉得不准,其实奥秘就在于K因子。软件中有默认的K因子,这个默认值是基于r/t=1.0的情况下,也就是3.2左右,如果内折弯 r 角与材料厚度不同(r/t不是1.0),算出来的尺寸当然不准。怎么办呢?很简单,按上面表格中的数据修改默认的K因子数值,这样在软件中自动展开的尺寸才会更准确。

K因子计算方法: K系数是指钣金内边缘之间的距离与钣金厚度之间的比率。通常,金属薄板的外层会受到拉应力的拉伸,而内层会因压应力而缩短。在内层和外层之间有一个纤维层,称为中间层。根据中性层的定义,弯曲部分的毛坯长度应等于中性层的展开长度。因为在弯曲过程中坯料的体积保持不变,所以变形大时中性层将向内移动,这就是为什么不能仅使用横截面的中性层来计算展开长度的原因。如果中性层的位置用P表示(见图1),则可以表示为 其中R为内弯曲半径/ mm;t为材料厚度/ mm;K是中性层位移系数。 图1中性层位置 钣金弯曲的示意图如图2所示。根据中性层展开的原理,毛坯的总长度应等于中性层的直线部分和弧形部分的长度之和。弯曲部分

图2钣金弯曲图 其中,l是零件的总展开长度/ mm;α是弯曲中心角/(°);L1和L2分别是超出弯曲部分的起点和终点的部分的直线端长度/ mm。 根据以上公式,我们可以计算出确切的弯曲展开长度。可以看出,只要确定参数k,就可以计算出l,并且参数K取决于钣金厚度T和内部弯曲角度R。通常,当R / T为0.1、0.25、0.5时,1、2、3、4、5,≥6,相应的K因子分别为0.23、0.31、0.37、0.41、0.45、0.46、0.47、0.48、0.5-通用零件的R / T值均在1,因此根据上述对应关系计算出的钣金弯曲的展开长度仍然非常准确。对于R / T≥6的情况,金属板在弯曲时不会再次变形,因此中性层等于中心层,并且K因子相应地变为0.5。计算相对容易。唯一的影响是弯曲过程中的回弹问题。这种繁琐的计算最适合计算机完成。下面的三维软件,如AutoCAD,Solidworks,NX,Pro / E,CATIA等也引入了钣金模块,并且K系数已成为这些软件的首选参数,K系数的合理选择大大地减少了流程设计过程中的工作量。

风力发电机组轮毂极限强度的有限元分析 文章是基于有限元理论,对兆瓦级风力发电机组的轮毂进行强度及疲劳计算。轮毂是风力发电机中的重要组成部分,铸造而成,是将机械能转换为电能的核心部件,其形状复杂,轮毂的设计质量会直接影响到整个机组的正常运行及使用寿命,在其受复杂风载荷的作用下,其强度和疲劳耐久性成为此行业关注的焦点。此分析利用大型有限元分析软件Ansys对轮毂模型分析。模型中包含轮毂、主轴及叶片,从轮毂的应力分布情况,从中找出最危险的部位,为轮毂的设计提供可靠依据。 标签:风力发电机;轮毂;有限元分析;极限强度 1 绪论 1.1 课题研究背景 经济发展过程中,我国作为世界上人口最多的发展中国家,能源消耗量不断增加,传统化石能源无以为继,面临的能源开发利用的资源约束越来越多,环境压力也越来越大。如今,生态环境承载能力弱、资源相对紧张。传统能源利用导致的环境问题越来越严重,以及全国范围内的雾霾天气都在提醒我们要努力做到全面、协调、可持续发展,以符合当今国情。在众多的可再生能源中,风能以其巨大的优越性和发展潜力受到人们的瞩目。 1.2 轮毂在大型风力发电机组的重要性 在大型风力发电机组中,轮毂是核心构件,其不仅承担着与驱动连的链接,而且将叶片所受的风载荷通过主轴传递给齿轮箱,承担着风力发电机组容量增大而带来的更大的负荷。它需要有足够的强度和刚度,以保证机组在各种工况下能正常运行。由此可看出轮毂在风力发电机组的设计和制造过程中的重要性。 2 轮毂的强度校核计算 2.1 轮毂模型介绍 轮毂模型结构见图1 此机组风轮由三片叶片对称安装在轮毂上构成,叶片间的夹角为120°。利用CAD绘图软件Solidworks,绘制了轮毂的三维实体几何简化模型。在保证计算精度的前提下,由于小的孔类、圆角及小凸台类结构对计算结果影响很小并且不是关键部位,已经略去。叶片产生的气动载荷以及由于风轮旋转和机舱对风轮转动引起的离心力、惯性力和重力通过三片叶片连接点传递到轮毂上,这些载荷和轮毂自身的重力构成了轮毂载荷。最终,轮毂简化后的几何模型如图1所示。

折弯展开计算标准

一.产品展开计算标准 一.目的 统一公司内部标准,使产品展开快速标准,使公司内部产品制作,测量标准统一. 二.适用范围 本标准适用于各类薄板的展开计算. 三.展开计算原理 板料在弯曲过程中外层受到拉应力,内层受到压应力,理论上内外层之间有一既不受拉也不受压的过渡层------中性层.中性层为一假想层,在弯曲过程中中性层被假想为与弯曲前状态保持一致,即长度始终不变,所以中性层是计算弯曲件长度的基准.中性层位置与变形程度有关,当弯曲半径较大,折弯角度较小时,变形程度较小,中性层位置靠近板料厚度的中心处;当弯曲半径变小,折弯角度增大时,变形程度随之增大.中性层位置逐渐向弯曲中心的内侧移动.中性层到板料内侧的距离用A表示。(图1) 折弯方法的确定 折弯方法有单发冲床模具折弯和折弯机模具折弯两种方法. 单发冲床模具折弯的方式及精度是由模具来实现的.因此只要做出合格的模具,就能够生产出合格的折弯产品.而采用折弯机折弯不仅需要选用合适的折弯模,还必须调试折弯参数.因此,如采用折弯机折弯,计算展开尺寸时就必须考虑折弯机的折弯方法. 1.一次一道弯.此种折弯由普通通用折弯模来完成.包括折直角,钝角和锐角.(如图2) 2. 一次折两道弯--------压锻差.此种折弯由专用特殊模来完成,但折弯难度比普通折弯大.(如图3) 3. 压死边.此种折弯也须用特殊模来完成.(如图4)

4.大R圆弧折弯。些种折弯如R在一定范围内,可用专用R模压成形,如R值过大,则须用小R模多次压制成形。(如图5) 图5 这四种折弯的展开计算是不同的。因此在看图时,要根据零件的折弯尺寸来确定使用何种折弯方法。一般使用的NC数控折弯设备都是日本AMADA(天田)公司所生产的。其折弯机所配套的普通通用折弯模具V形槽宽度通常为适用该折弯模的板厚的5-6倍.如采用一次折一道弯的方法,必须考虑到折弯模的V形槽的宽度W1及V形槽一边到模具外侧的宽度L1。如图6: 折弯高度H的经验值根据产品形状有如下三种(以90度为例,钝角和锐角与直角相近相似):

基于SolidWorks带孔板的建模及有限元分析 李军 摘要:利用SolidWorks对带孔矩形板进行虚拟建模,通过赋予板材材质、载荷后进行网格划分,进而进行有限元分析,得出其应力、应变和位移的分布图,并对结果进行分析研究对板材安全性的影响。 关键词:SolidWorks;带孔板;建模;有限元分析 0 SolidWorks简介 Solidworks是一款优秀的三维设计软件,具有十分强大的零件设计功能及装配模块,同时也拥有丰富的后置处理模块。由于其功能强大,新手上手快,应用领域广,所以成为了主流的三维造型软件。经过17年的发展,在全球已经拥有30多万的客户,最新版本为SolidWorks 2011版。在中国SolidWorks在计算机辅助设计、计算机辅助工程、计算机辅助制造、计算机辅助工艺、数据管理等方面为企业提供了强大的动力,使企业在管理、设计和制造方面有了很大的提升。 1 带孔板的模型建立 矩形板材的尺寸为300*180*10mm,孔位于中心,直径为50mm,模型如图1。 图1 带孔矩形板模型 2前置处理 2.1在Command Manager中点击SIMULATION选项,建立新算例,名称默认,确认。 2.2赋予板材材料属性 材料为AISI304,材料属性如表1

表1 材料的属性 模型参考属性零部件 名称:AISI 304 模型类型:线性弹性同向性 默认失败准则:最大von Mises 应力屈服强度: 2.06807e+008 N/m^2 张力强度: 5.17017e+008 N/m^2 弹性模量: 1.9e+011 N/m^2 泊松比:0.29 质量密度:8000 kg/m^3 抗剪模量:7.5e+010 N/m^2 热扩张系数: 1.8e-005 /Kelvin SolidBody 1(凸台-拉伸1)(aisi304带孔矩形钢板静力分析) 曲线数据:N/A 2.3网格生成 在SIMULATION选项中选择“运行”中的“生成网格”,使用默认网格划分。网格 信息如表2,网格信息细节如表3,网格划分后的模型如图2。 表2 网格信息 网格类型实体网格 所用网格器: 基于曲率的网格 雅可比点 4 点 最大单元大小7.44196 mm 最小单元大小7.44196 mm 网格品质高 表3 网格信息细节 节点总数23523 单元总数13612 最大高宽比例 3.9347 单元(%),其高宽比例< 3 99.7 单元(%),其高宽比例> 10 0 扭曲单元(雅可比)的% 0 完成网格的时间(时;分;秒): 00:00:03 计算机名: PC-201009062016

产品展开计算方法 1. 90?无内R轧形展开 K值取值标准: a.t≦0.8mm,K=0.45 b.0.8mm

备注:当客户部品图中没有特别要求做轧形内R时,我们尽量按尖角设计.有要求时按以上方式进行展开. 中性层系数确定: 弯曲处的中性层是假设的一个层面.首先将材料延厚度方向划分出无穷多个厚度趋于0的层面,那么在材料弯曲的过程中长度方向尺寸不变的层面即为材料弯曲处的中性层.由上述可知中性层的尺寸等于部品的展开尺寸. 铝料/ Al料中性层系数 角度( 0?

开孔板的问题(应力集中的问题) 一. 引言 应力集中即Stress concentration,是指受力构件由于外界因素或自身因素几何形状、外形尺寸发生突变而引起局部范围内应力显著增大的现象。 在弹性力学中,这是一类问题,应力在固体局部区域内显著增高的现象。多出现于尖角、孔洞、缺口、沟槽以及有刚性约束处及其邻域。应力集中会引起脆性材料断裂;使物体产生疲劳裂纹。在应力集中区域,应力的最大值(峰值应力)与物体的几何形状和加载方式等因素有关。局部增高的应力值随与峰值应力点的间距的增加而迅速衰减。由于峰值应力往往超过屈服极限而造成应力的重新分配,所以,实际的峰值应力常低于按弹性力学计算出的理论峰值应力。反映局部应力增高程度的参数称为应力集中系数k,它是峰值应力与不考虑应力集中时的应力的比值,恒大于1且与载荷大小无关。 二.产生应力集中的原因 构件中产生应力集中的原因主要有: (1) 截面的急剧变化。如:构件中的油孔、键槽、缺口、台阶等。 (2) 受集中力作用。如:齿轮轮齿之间的接触点,火车车轮与钢轨的接触点等。 (3) 材料本身的不连续性。如材料中的夹杂、气孔等。 (4) 构件中由于装配、焊接、冷加工、磨削等而产生的裂纹。 (5) 构件在制造或装配过程中,由于强拉伸、冷加工、热处理、焊接等而引起的残余应力。这些残余应力叠加上工作应力后,有可能出现较大的应力集中。(6) 构件在加工或运输中的意外碰伤和刮痕。 三.弹性力学中的应力集中 1.工程结构中常开设孔口最简单的为圆孔。 弹性力学研究‘小孔口问题’,应符合 (1)孔口尺寸<<弹性体尺寸, 孔口引起的应力扰动局限于小范围内。 (2)孔边距边界较远(>1.5倍孔口尺寸) 孔口与边界不相互干扰。

有限元方法 Finite Element Method ——基于ANSYS的有限元建模与分析 姓名吴威 学号20100142 班级10级土木茅以升班2班 西南交通大学 2014年4月

综合练习——带孔平板的应力分布及应力集中系数的计算一、问题重述 计算带孔平板的应力分布及应力集中系数。 二、模型的建立与计算 在ANSYS中建立模型,材料的设置属性如下 分析类型为结构(structural),材料为线弹性(Linear Elastic),各向同性(Isotropic)。弹性模量、泊松比的设定均按照题目要求设定,以N、cm为标准单位,实常数设置中设板厚为1。

采用solid 4 node 42板单元,Element Behavior设置为Plane strs w/thk。 建立模型时先建立完整模型,分别用单元尺度为5cm左右的粗网格和单元尺度为2cm左右的细网格计算。 然后取四分之一模型计算比较精度,为了使粗细网格单元数与完整模型接近,四分之一模型分别用单元尺度为2.5cm左右的粗网格和单元尺度为1cm左右的细网格计算。 (1) 完整模型的计算 ①粗网格

单元网格的划分及约束荷载的施加如图(单元尺度为5cm) 约束施加时在模型左侧边界所有节点上只施加x方向的约束,即令U X=0,在左下角节点上施加x、y两个方向的约束,即U X=0、U Y=0。荷载施加在右侧边界上,大小为100。 对模型进行分析求解得到: 节点应力云图(最大值222.112)

单元应力云图(最大值256.408) 可看出在孔周围有应力集中现象,其余地方应力分布较为均匀,孔上部出现最大应力。 ②细网格 单元网格的划分及约束荷载的施加如图(单元尺度为2cm)

Step

00

概要

? 二维线性静力分析

开孔板

? 模型

- ? 对称模型 - 单位 : N, mm - 各向同性弹性材料 - 平面应力单元

? 荷载和边界条件

- 线压力 - 约束(对称)

? 模型

? 输出结果

- 范.梅塞斯应力 - 主应力向量 - 结果标注

开孔板

Step

01

1 2 3 4 5 6

分析 > 分析控制 操作步骤

– 控制 表单

分析类型 : [选择2D和XY平面] 点击 [

] [单位系统]

1

长度 : [mm] 点击 [确认] 键 点击[确认] 键 在工作窗口点击鼠标右键并选择[隐藏基 2

准面,栅格,三角标]

5

6 3

4

________________________________________________________________________________________________________________________________

开孔板 开孔板

|

1

Step

02

1 2 3 4 5

几何 > 曲线 > 在工作平面上创建 > 操作步骤

2D 矩形(线框)… , 圆…

3

位置:“(0) , <10, 30>”回车 点击[取消] 键 点击[显示全部] 中心:“(0)”, 半径:“5”回车 点击[取消] 键

?

2

?

1

1

2

4

?

1

( ): “坐标 x, y”, 输入一个点回车 < >: “相对 dx, dy”,输入一个点回车 (0) 等于 (0, 0) 5

?

2

[Esc] 是命令[取消]的快捷键.

开孔板

Step

03

1 2 3 4 5 6

几何 > 曲线 > 操作步骤

交叉线…

点击[

] 选择屏显对象

?

2

?

1

点击[适用] 键 点击[取消] 键

2

3

选择有标记[ O ]的3条线 按键盘上的 [删除] 键 点击[确认] 键 6

4

?

1

“Ctrl+A” 是“选择屏显示对象”快 捷键.

?

2

[Enter] 是[适用]命令的快捷键.

________________________________________________________________________________________________________________________________

2

| 开孔板

开孔板

折弯展开计算公式【超简单】 内容来源网络,由深圳机械展收集整理! 更多折弯等钣金设备展示,就在深圳机械展! 在钣金展开中,影响展开长度计算精度的因素有: 折弯内弧半径r下模V型槽宽,板料实际厚度t',和弯曲曲角度α。自由折弯板料在展开长度计算时,没有明确的公式来计算折弯系数,只能查到不同折弯内弧半径的折弯系数。而内弧半径与加工工艺有关,使用不同的下模V型槽宽,内弧半径也不相同,导致无法获得折弯系数的准确性。一般是凭经验判断折弯系数,不同的人判断的折弯系数也不相同。 在钣金中折弯中,经常用到形式分为L折N折和Z折几种。下面我们对几种钣金的展开做个探讨。 1、L折,L折分90°折和非90°折。 在90°折方面,根据经验折弯系数总结如下表

在非90°方面,根据经验折弯系数总结如下。 L=A+B+补偿量*仅供参考 T=0.8 R=0.5 120°≤q≤160° 补偿量为0.1 160°<q≤180° 可忽略不计 T=1.0 R=0.5 120°≤q≤145° 补偿量为0.2 145°<q≤170° 补偿量为0.1 170°<q≤180° 可忽略不计

T=1.2 R=0.5 补偿量与T=1.0相同 T=1.5 R=0.5 120°≤q≤130° 补偿量为0.3 130°<q≤150° 补偿量为0.2 150°<q≤170° 补偿量为0.1 170°<q≤180° 可忽略不计 180& deg;-q L=A+B+------ (2*∏*r) 360°

孔板结构原理特点 中文名称:孔板 英文名称:orifice plate 定义:设在管道或泄水隧洞中,用以量测流量或进行消能的开孔隔板。 孔板orifice plate 安装在封闭管道中,按节流装置的原理,测量液体、气体和蒸汽流量的检出元件。 标准孔板是一块具有圆形开孔的金属薄板,圆孔壁与孔板前端面成直角,安装时孔板轴心与管道轴线同心。 孔板已有国际标准(ISO 5167)。测出孔板两端压差,按此标准即可算出具有一定精确度的流量值。孔板取压方式在国际标准中规定为径距取压、法兰取压和角接取压(取压孔紧靠孔板)3种。当测量含有少量固体的液体或含有少量液体的气体时,为便于少量固体或液体通过,孔板的开孔可制成扇形的,或制成与管道的轴线是偏心的. 孔板是测量流量的差压发生装置,配合各种差压计或差压变送器可测量管道中各种流体的流量。节流装置包括环室孔板,喷嘴等。节流装置与差压变送器配套使用,可测量液体、蒸汽、气体的流量,它广泛应用于石油、化工、冶金、电力、轻工等部门。 充满管道的流体,当它们流经管道内的节流装置时,流束将在节流装置的节流件处形成局部收缩,从而使流速增加,静压力低,于是在节流件前后便产生了压力降,即压差,介质流动的流量越大,在节流件前后产生的压差就越大,所以可以通过测量压差来衡量流体流量的大小。这种测量方法是以能量守衡定律和流动连续性定律为基准的。 智能节流装置(流量计)是集流量、温度、压力检测功能于一体,并能进行温度、压力自动补偿的新一代流量计,该仪表采用先进的微机技术与微功耗新技术,功能强,结构紧凑,操作简单,使用方便。 特点 ▲节流装置结构易于复制,简单、牢固,性能稳定可靠,使用期限长,价格低廉。 ▲孔板计算采用国际标准与加工 ▲应用范围广,全部单相流皆可测量,部分混相流亦可应用。 ▲标准型节流装置无须实流校准,即可投用。 ▲一体型孔板安装更简单,无须引压管,可直接接差压变送器和压力变送器。 智能型特点 ▲采用进口单晶硅智能差压传感器 ▲高精度,完善的自诊断功能 ▲智能孔板流量计其量程可自编程调整。 ▲可同时显示累计流量、瞬时流量、压力、温度。 ▲具有在线、动态全补偿功能外,还具有自诊断、自行设定量程。 ▲配有多种通讯接口