模具采购必备基础知识之二:

塑胶模具的结构组成图解说明:

模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。

塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

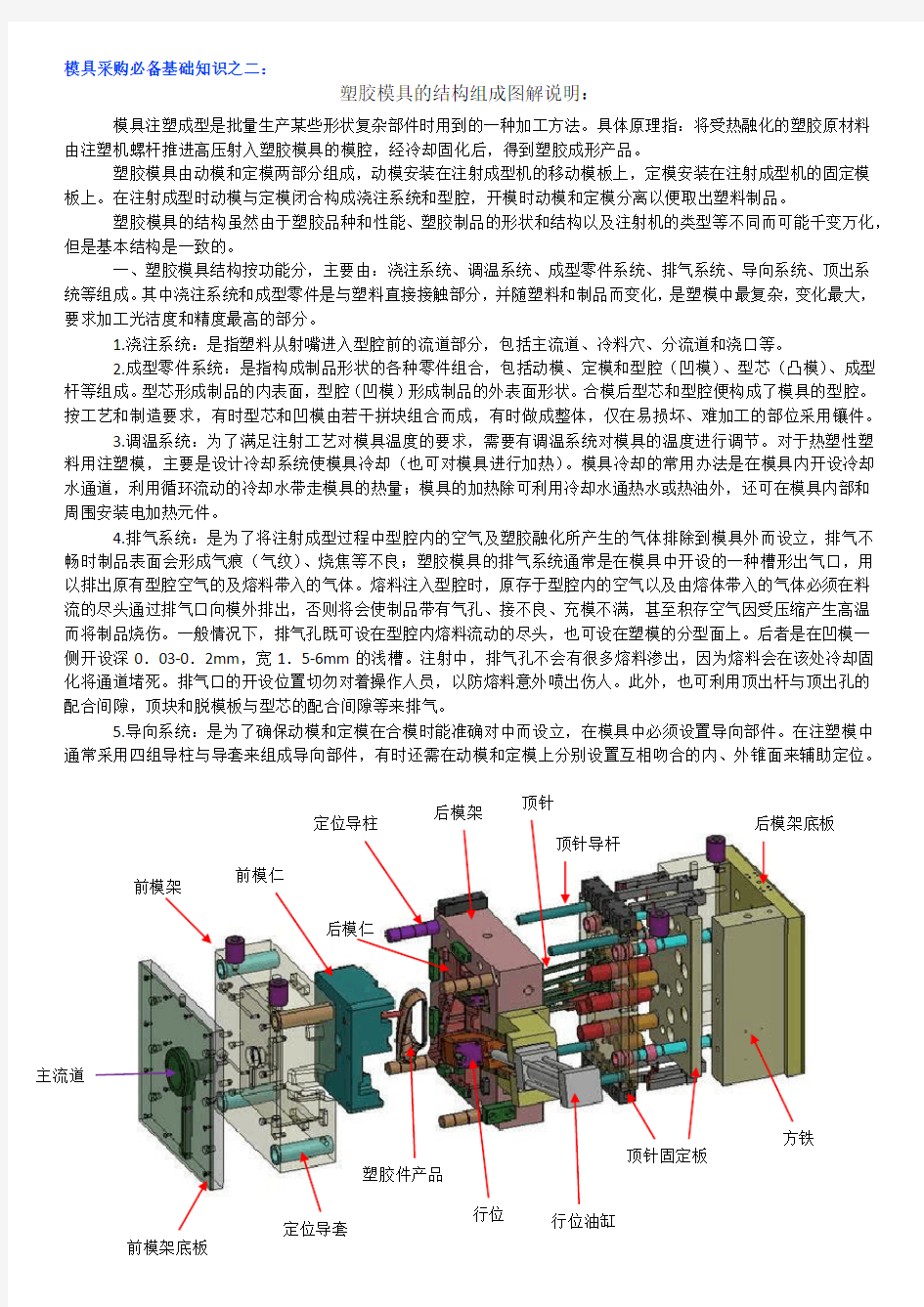

一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。

2.成型零件系统:是指构成制品形状的各种零件组合,包括动模、定模和型腔(凹模)、型芯(凸模)、成型杆等组成。型芯形成制品的内表面,型腔(凹模)形成制品的外表面形状。合模后型芯和型腔便构成了模具的型腔。按工艺和制造要求,有时型芯和凹模由若干拼块组合而成,有时做成整体,仅在易损坏、难加工的部位采用镶件。

3.调温系统:为了满足注射工艺对模具温度的要求,需要有调温系统对模具的温度进行调节。对于热塑性塑料用注塑模,主要是设计冷却系统使模具冷却(也可对模具进行加热)。模具冷却的常用办法是在模具内开设冷却水通道,利用循环流动的冷却水带走模具的热量;模具的加热除可利用冷却水通热水或热油外,还可在模具内部和周围安装电加热元件。

4.排气系统:是为了将注射成型过程中型腔内的空气及塑胶融化所产生的气体排除到模具外而设立,排气不畅时制品表面会形成气痕(气纹)、烧焦等不良;塑胶模具的排气系统通常是在模具中开设的一种槽形出气口,用以排出原有型腔空气的及熔料带入的气体。熔料注入型腔时,原存于型腔内的空气以及由熔体带入的气体必须在料流的尽头通过排气口向模外排出,否则将会使制品带有气孔、接不良、充模不满,甚至积存空气因受压缩产生高温而将制品烧伤。一般情况下,排气孔既可设在型腔内熔料流动的尽头,也可设在塑模的分型面上。后者是在凹模一侧开设深0.03-0.2mm,宽1.5-6mm的浅槽。注射中,排气孔不会有很多熔料渗出,因为熔料会在该处冷却固化将通道堵死。排气口的开设位置切勿对着操作人员,以防熔料意外喷出伤人。此外,也可利用顶出杆与顶出孔的配合间隙,顶块和脱模板与型芯的配合间隙等来排气。

5.导向系统:是为了确保动模和定模在合模时能准确对中而设立,在模具中必须设置导向部件。在注塑模中通常采用四组导柱与导套来组成导向部件,有时还需在动模和定模上分别设置互相吻合的内、外锥面来辅助定位。

主流道

前模架

前模仁

塑胶件产品

行位油缸

定位导柱

行位

后模架

定位导套

后模仁

顶针

方铁

顶针固定板

顶针导杆

后模架底板前模架底板

6.顶出系统:一般包括:顶针、前后顶针板、顶针导杆、顶针复位弹簧、顶针板锁紧螺丝等几部分组成。当产品在模具内成型冷却后,模具前后模分离打开,由推出机构--顶针在注塑机的顶杆推动下将塑料制品及其在流道内的凝料推出或拉出模具开腔和流道位置,以便进行下一个注塑成型工作循环。

二、塑胶模具按结构分一般由模架、模仁、辅助零件、辅助系统、辅助设置、死角处理机构等几个部分组成。

1、模架:一般都不需要我们设计,可以直接从标准模架制造厂商那里订购,大大节约的设计模具所需时间,所以称它为塑胶模具标准模架。它构成了塑胶模具最基本的框架部分。

2、模仁:模仁部分是塑胶模具的核心部分,它是模具里面最重要的组成部分。塑胶产品的成形部分就在模仁里面,大部分时间的加工也花费在模仁上。不过,相对有些比较简单的模具,它没有模仁部分,产品直接在模板上面成形。早期的塑胶模具大都如此,相对比较落后。

3、辅助零件:塑胶模具常用辅助零件有定位环、注口衬套、顶针、抓料销、支撑柱、顶出板导柱导套、垃圾钉等等等,它们有一部分是标准件,可以直接在订购模架时一起订购,也有一部分需要自己设计。

4、辅助系统:塑胶模具的辅助系统有以下四个:浇注系统、顶出系统、冷却系统和排气系统。有时,因为所运用的塑胶材料需加热的温度很高,所以,有的模具还会存在一个加热系统。

5、附助设置:塑胶模具的附助设置有吊环孔、KO孔(顶棍孔)等等。

6、死角处理结构:当塑胶产品有死角的时候,模具还会有一个或多个处理死角的结构。如滑块、斜顶、油压缸等等。在国内大部分书上介绍这种处理死角的机构称之为“抽蕊机构”。

其实,塑胶模具并不难,不管塑胶产品怎样变化,对于来成形此塑胶产品的模具而言,它的结构无非就是上述的几个方面。而模具之间的差别就在于模具是大还是小?各个附助零件、附助设置、附助系统的位置或者方式不一样。处理死角的方法、结构、大小等有所变化而已。当然,要使设计出来的模具加工简单、装配方便、寿命长、价格适中、成形产品不错,设计经验特别重要。好的经验,可以处理设计、加工当中出现的问题,对待设变也比较有把握。

三、注射机的结构组成:一台通用型注射机主要包括注射装置、合模装置、液压传动系统和电气控制系统。注射装置主要作用是将塑料均匀地塑化,并以足够的压力和速度将一定量的熔料注入到模具的型腔中。注射装置主要由(螺杆、料筒和喷嘴组成的)塑化部件以及料斗、传动装置、计量装置、注射和移动油缸等组成。

合模装置:其作用是实现模具的启闭,在注射时保证成型模具可靠地合紧,以及脱出制品,合模装置主要由前后固定模板、移动模板、连接前后模板用的拉杆、合模油缸、连杆机构、调模装置以及制品顶出装置等组成。

液压系统和电气控制系统:其作用是保证注射机按工艺过程预定的要求(压力、速度、温度、时间)和动作顺序准确有效的工作。注射机的液压系统主要由各种液压元件和回路及其它附属设备组成,电气控制系统则主要由各种电器和仪表组成,液压系统和电气系统有机地组织在一起,对注射机提供动力和实现控制。

本资料技术支持:深圳市宏盈精密

更多精彩请浏览宏盈精密官网

图解说明塑胶模具的结 构组成 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

模具采购必备基础知识之二: 塑胶模具的结构组成图解说明: 模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。 塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。 塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。 一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。 1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。 2.成型零件系统:是指构成制品形状的各种零件组合,包括动模、定模和型腔(凹模)、型芯(凸模)、成型杆等组成。型芯形成制品的内表面,型腔(凹模)形成制品的外表面形状。合模后型芯和型腔便构成了模具的型腔。按工艺和制造要求,有时型芯和凹模由若干拼块组合而成,有时做成整体,仅在易损坏、难加工的部位采用镶件。 3.调温系统:为了满足注射工艺对模具温度的要求,需要有调温系统对模具的温度进行调节。对于热塑性塑料用注塑模,主要是设计冷却系统使模具冷却(也可对模具进行加热)。模具冷却的常用办法是在模具内开设冷却水通道,利用循环流动的冷却水带走模具的热量;模具的加热除可利用冷却水通热水或热油外,还可在模具内部和周围安装电加热元件。

注塑模具原理及结构知识讲解 2017-01-02 注塑模基本组成? 注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。? 模具的结构虽然由于塑料品种和性能、塑料制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。模具主要由浇注系统、调温系统、成型零件和结构零件组成。其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。? 浇注系统是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。成型零件是指构成制品形状的各种零件,包括动模、定模和型腔、型芯、成型杆以及排气口等。 一.浇注系统? 浇注系统又称流道系统,它是将塑料熔体由注射机喷嘴引向型腔的一组进料通道,通常由主流道、分流道、浇口和冷料穴组成。它直接关系到塑料制品的成型质量和生产效率。? 1.主流道? ????它是模具中连接注射机射嘴至分流道或型腔的一段通道。主流道顶部呈凹形以便与喷嘴衔接。主流道进口直径应略大于喷嘴直径(O.8mm)以避免溢料,并防止两者因衔接不准而发生的堵截。进口直径根据制品大小而定,一般为4-8mm。主流道直径应向内扩大呈3°到5°的角度,以便流道赘物的脱模。? 2.冷料穴??? ? ? 它是设在主流道末端的一个空穴,用以捕集射嘴端部两次注射之间所产生的冷料,从而防止分流道或浇口的堵塞。如果冷料一旦混入型腔,则所制制品中就容易产生内应力。冷料穴的直径约8一lOmm,深度为6mm。为了便于脱模,其底部常由脱模杆承担。脱模杆的顶部宜设计成曲折钩形或设下陷沟槽,以便脱模时能顺利拉出主流道赘 物。? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 3.分流道? ????它是多槽模中连接主流道和各个型腔的通道。为使熔料以等速度充满各型腔,分流道在塑模上的排列应成对称和等距离分布。分流道截面的形状和尺寸对塑料熔体的流动、制品脱模和模具制造的难易都有影响。如果按相等料量的流动来说,则以圆形截面的流道阻力最小。 但因圆柱形流道的比表面小,对分流道赘物的冷却不利,而且这种分流道必须开设在两半模上,既费工又易对准。因此,经常采用的是梯形或半圆形截面的分流道,且开设在带有脱模杆的一半模具上。流道表面必须抛光以减少流动阻力提供较快的充模速度。流

常用塑料模具零部件材料解析(doc 7页)

6.4 常用塑料模具零部件材料 塑料注射模具结构比较复杂,一套完整的模具有各种各样的零件,各个零件在模具中所处的位置、作用不同,对材料的性能要求就有所不同。合理选择模具零件的材料,是生产高质量模具、提高效率、降低成本的基础。 6.4.1 塑料注射模具对材料的基本要求 对于塑料注射模具,模具零件材料的基本要求如下。 1. 具有良好的机械加工性能 塑料注射模具零件的生产,大部分由机械加工完成。良好的机械加工性能是实现高速加工的必要条件。良好的机械加工性能能够延长加工刀具的寿命,提高切削性能,减小表面粗糙度值,以获得高精度的模具零件。

度,这就要求材料具有较好的淬硬性和淬透性。塑料注射模具的零件往往形状较复杂,淬火后进行加工较为困难,甚至根本无法加工,因此模具零件应尽量选择热处理变形小的材料,以减少热处理后的加工量。 6. 具有良好的耐腐蚀性 一些塑料及其添加剂在成型时会产生腐蚀性气体,因此选择的模具材料应具有一定的耐腐蚀性,另外还可以采用镀镍、铬等方法提高模具型腔表面的抗蚀能力。 7. 表面加工性能好 塑料制品要求外表美观,花纹装饰时,则要求对模具型腔表面进行化学腐蚀花纹,因此要求模具材料蚀刻花纹容易,花纹清晰、耐磨损。 6.4.2 塑料注射模具零件常用材料 目前生产中常用的塑料模具材料有金属材料和非金属材料,常用的金属材料有碳素模具钢、渗碳型塑料模具钢、合金模具钢以及塑料模具特殊用钢等,它们的类别和特点如下。 1. 碳素模具钢

⑴SM45钢SM45钢属优质碳素塑料模具钢,与普通优质45碳素结构钢相比,其钢中的S、P含量低,钢材纯度好。由于SM45钢的淬透性差,制造较大尺寸的塑料模具,一般用热轧、热锻或正火状态,模具硬度低,耐磨性较差;制造小型塑料模具,用调质处理可获得较高的硬度和较好的强韧性。钢中碳含量中等,形状简单的模具一般采用水冷淬火,形状复杂的小型模具水淬容易出现裂纹,一般采用水淬油冷。SM45钢的优点是价格便宜,切削加工性能好,淬火后具有较高的硬度,调质处理后具有良好的强韧性和一定的耐磨性,被广泛用于制造中、低档的塑料模具。 ⑵SM50钢SM50钢属碳素塑料模具钢,其化学成分与高强中碳优质结构钢——50钢相近,但钢的洁净度更高,碳含量的波动范围更窄,力学性能更稳定。SM50钢经正火或调质处理后,具有一定的硬度、强度和耐磨性,而且价格便宜,切削加工性能好,适宜制造形状简单的小型塑料模具或精度要求不高、使用寿命不需很长的模具等。但SM50钢的焊接性能不好,冷变形性能差。 ⑶SM55钢SM55钢属碳素塑料模具钢,

塑膠模具的基本結構 塑膠模具的基本結構 塑膠模具依總體功能結構可分爲:成型系統,澆注系統,排氣系統,冷卻系統,頂出系統 等 —■.澆注系統: 定義:模具中從注射機噴嘴開始到型腔爲止的塑料流動通道。其由主流道、分流道、澆口及 泠料穴組成。 相關的一些中英文對照 CAV.NO 第几號模窩RUNNER 澆道 GATE 澆口CAVITY 型腔 (一).主流道: 1. 定義:主流道是指從注射機噴嘴與模具接觸的部位起,到分流道爲止的這一段。 2. 設計上的注意事項: (1).主流道的端面形狀通常爲圓形。 (2 ).爲便于脫模,主流道一般制作都帶有斜度,但如果主流道同時穿過多塊板子時,一定要注意每一塊塊子上孔的斜度及孔的大小。 (3).主流道大小的設計要根據塑膠材料的流動特性來定 (4 ).主流道在設計上大多采用圓錐形.(如圖示)制作時要注意: A .小端直徑D2=D1+ (0.5~1mm ) B.小端球半徑R2=R1+ (1~2mm ) (其中D1 、R1 分別爲注射機射出口的直徑及注射頭的球半徑) 3. 澆口套由于主流道要與高溫塑料及噴嘴接觸和碰撞,所以模具的主流道部分通常設計成可拆卸更換的襯套,簡稱澆注套或澆口套

(1).其作用主要爲: A. 使模具安裝時進入定位孔方便而在注塑機上很好地定位與注塑機噴嘴孔吻合,并能經受 塑料的反壓力,不致被推出模具 B?作爲澆注系統的主流道,將料筒內的塑料過渡到模具內,保証料流有力暢通地到達型腔 ,在注射過程中不應有塑料溢出,同時保証主流道凝料脫出方便。 (2 )結構形式有整體式和分體式 整體式:即台肩與構成主流道部份做成一體 分體式:即台肩與構成主流道部份分開制作 日本的工業標准:JIS 中國的工業標准:SJB (二)。分流道: 定義:主流道與澆口之間的一段,它是熔融塑料由主流道流入型腔的過渡段也是澆注系統中通過斷面面積變化及塑料轉向的過渡段,能使塑料得到平穩的轉換。 1. 截面設計 A?—般設計截面爲圓形 B. 從加工方便性來看一般設計爲U形,V形,梯形,正六邊形 C?分流道的斷面形狀及尺寸大小,應根據塑件的成型體積,塑件壁厚,塑件形狀,所用塑料工藝特性,注射速率,分流道長度等因素來確定。 2. 分流道的布置形式有平衡式進料和非平衡式進料兩種形式。平衡式進料就是保証各個進料 口同時均衡地進料,非平衡式進料就是各個進料口不能同時均衡地進料,一般要做模流分析來進行評估。(三).澆口 1.定義:澆口又稱進料口或內流道。它是分流道與塑件之間狹窄的部份,也稱澆注系統最短小的部份;

塑胶模具基本结构简介 一.概述 塑胶模就是利用其特定形状去成型具有一定形状和尺寸的塑胶制品的工具. 2.模具分类: 模具分类 冲压模 普通冲裁模 级进模 复合模 精冲模 拉深模 弯曲模 成形模 切断模 其他冲压模 **塑胶模** 热塑性塑胶注射模 热固性塑胶注射模 热固性塑胶压塑模 挤塑模

吹塑模 真空吸塑模其他塑胶模 锻造模 热锻模 冷锻模 金属挤压模切边模 其他锻造模铸造模 压力铸造模低压铸造模失蜡铸造模翻砂金属模 粉末冶金模

金属粉末冶金模 非金属粉末冶金模橡胶膜 橡胶注射成型模 橡胶压胶成型模 橡胶挤胶成型模 橡胶浇注成型模 橡胶封装成型模 其他橡胶模 拉丝模 热拉丝模 冷拉丝模 无机材料成型模 玻璃成型模 陶瓷成型模 水泥成型模 其他无机材料成型模模具标准件

冷冲模架 塑模模架 顶杆 螺丝 其他模具 食品成型模具 包装材料模具 复合材料模具 合成纤维模具 其他类未包括的模具模具加工的一般流程

以上所有模具,在其相应的生产领域中,都有其举足轻重的作用.因为我们个人的精力所限和社会分工的结 果,使我们无法逐一去了解和精通每一种类型的模具奥秘,结合塑胶中心实际,我们所看到和接触最多的模 具便是塑胶模,而几乎100%的塑胶模具是热塑性塑胶注射模.所以下面的内容我们将重点禅述此类模具细 节.细分下去,热塑性塑胶模具又可分为以下机几种:标准模具(两板模.三板模.拼合型腔模具,推板脱模模 具).叠层模具.热流道模具.冷流道模具和特殊设计模具. 二.塑胶及塑胶制品 塑胶模具是用来生产塑胶制品的工具,所以我们在设计制造模具之前.必须对各种常用塑胶的特性有充分

一塑胶模具定义 人们为满足生产及生活的需要,按一定的要求而制造的生产工具。模具即生产工具,一般均可重复使用。工业中常见的有塑胶模、五金冲压模、压铸模、吹塑模、挤塑模等;广义来讲,一些日常生活中的刀模、纸模、石膏模、甚至拍月饼的木板模等都可称为模具。塑胶模具就是注塑成型生产中使用的模具。塑胶模具主要是装在塑胶注塑机上啤塑胶产品时使用的,如无特别注明,以下文章中提到的模具均指塑胶模 二、必备 1、基础知识:三角函数、平面&立体几何、解析几何、工程制图、画法几何、机械基础、五金&化学基础等; 2、基础实践经验; 3、软件知识:AutoCAD、PRO-E、UG、SilodWorks、CATIA、MasterCAM、CIMATRON IT、MOLDFL OW等; 三、塑胶模具结构及分类 1)模具的基本结构及相关概念 1、模胚即模架:MoldBase。 模胚是整套模具的骨架,所有模具的零部件的制作均需考虑模胚的结构。模胚的成本一般占整套模具的30%左右,模胚由专门的大型模胚厂制造,已标准化,各模具制造厂只需根据自身的需要向模胚厂定制即可。模胚分为面板、A板(前模板)、B板(后模板)、C 板(方铁)、底板、顶针面板、顶针底板、司筒、导柱、回针、顶针、撑头、限位钉等。目前珠三角区域规模较大的模胚厂商有龙记模胚(LKM)、鸿丰模胚、中华模胚等,其中又以LKM名气最大,其模胚广大模具制造厂普遍采用,品质、精度均有保障。 2、模仁又称型腔,即嵌入模胚模板内的成型模芯。分为前模仁,后模仁,俗称前模(Cavity),后模(C ore)。为何要在模板内嵌入模仁呢?主要是为节约成本。因为塑胶对模具的钢材特性有很高的要求,如硬度、耐腐蚀性、耐高温(热变形)等;而模胚的模板则无需太高的要求。模仁硬度一般为45~65HRC,模胚的模板硬度30~45HRC;用作模仁的钢料每公斤可达RMB 200,而模胚的钢料一般只需RMB20~30元。 注:HRC为洛氏硬度。 3、唧嘴:Sprue。注塑机炮筒的射胶嘴通过该装置将熔融的塑胶原料注入型腔。 4、滑块又称行位:Slider。为顺利出模而必须使用的结构部件。因为有些产品结构特殊,如有侧边有空,有倒扣(勾)等,需用行位才可出模。

塑料模具的基本结构 塑料模具依总体功能结构可分为﹕成型系统﹐浇注系统﹐排气系统﹐冷却系统﹐顶出系统等 一.浇注系统﹕ 定义﹕模具中从注射机喷嘴开始到型腔为止的塑料流动通道。其由主流道﹑分流道﹑浇口及泠料穴组成。 相关的一些中英文对照 CA V.NO 第几号模窝RUNNER 浇道 GATE 浇口CA VITY 型腔 (一).主流道﹕ 1.定义﹕主流道是指从注射机喷嘴与模具接触的部位起﹐到分流道为止的这一段。 2.设计上的注意事项﹕ (1).主流道的端面形状通常为圆形。 (2).为便于脱模﹐主流道一般制作都带有斜度﹐但如果主流道同时穿过多块板子时﹐一定要注意每一块块子上孔的斜度及孔的大小。 (3).主流道大小的设计要根据塑料材料的流动特性来定 (4).主流道在设计上大多采用圆锥形.(如图示)制作时要注意﹕ A.小端直径D2=D1+(0.5~1mm)

B.小端球半径R2=R1+(1~2mm ) (其中D1﹑R1分别为注射机射出口的直径及注射头的球半径) 3.浇口套 由于主流道要与高温塑料及喷嘴接触和碰撞﹐所以模具的主流道部分通常设计成可拆卸更换的衬套﹐简称浇注套或浇口套 (1).其作用主要为﹕ A.使模具安装时进入定位孔方便而在注塑机上很好地定位与注塑机喷嘴孔吻合﹐并能经受塑料的反压力﹐不致被推出模具 B.作为浇注系统的主流道﹐将料筒内的塑料过渡到模具内﹐保证料流有力畅通地到达型腔﹐在注射过程中不应有塑料溢出﹐同时保证主流道凝料脱出方便。 (2)结构形式有整体式和分体式 整体式﹕即台肩与构成主流道部份做成一体 分体式﹕即台肩与构成主流道部份分开制作 日本的工业标准﹕ JIS 澆口套 機床噴嘴

塑料注塑模具经典结构180例[管理资料] 塑料注塑模具经典结构180例 本书汇集了180例国内外先进而实用的经典模具,采用2D和3D相结合的形式,以结构为主理论为辅,再加以简明的文字叙述,详细介绍了各例模具的工作原理和设计方法。全书共分10章,主要按照模具的结构类型进行分类,包括后模滑块与斜顶机构、前模滑块机构、后模内滑块机构、滑块二次抽芯机构、滑块中做顶出机构、二次顶出机构、前模顶出与斜顶机构、热流道机构、脱螺纹机构和圆弧抽芯机构,涵盖了塑料注塑模具的多种类型。书中的每一副模具都体现了各自的特点和难点,并通过了大批量的实际生产验证,结构合理,技术先进,安全可靠。 本书在编写过程中,为了突出重点,使图面更加清晰简洁,特意对一些比较复杂和大型的模具图形进行了适当简化,望读者理解。 本书内容通俗,易学易懂,适用于模具设计与制造的工程技术人员、技术工人和大专院校模具专业的师生阅读。 目录 前言 第1章塑料注塑模具结构的基本分类和概述 1.1 概述 1.2 塑料注塑模具结构的基本分类 1.3 塑料模具热流道系统介绍 第2章后模滑块与斜顶机构20例 2.1 滑块机构与斜顶机构介绍 2.2 实用范例 范例1 无绳电话主机面壳三面滑块机构

范例2 电子插件弹簧斜顶机构 范例3 电池后盖弹簧斜顶机构 范例4 轿车仪表框隧道式滑块机构 范例5 反光镜装饰圈推块式滑块机构 范例6 汽车接插件滑块中进胶机构 范例7 显示器框架斜顶中做顶出块机构 范例8 咖啡壶手柄盖斜顶中做顶出块机构范例9 餐用搅拌机杯子哈夫式滑块机构 范例10 汽车仪表框四面滑块机构 范例11 汽车仪表框针阀式热流道机构 范例12 圆筒无顶板滑块机构 范例13 电热杯外壳液压缸滑块机构 范例14 咖啡壶手柄液压缸抽芯机构 范例15 相机外壳液压缸抽芯机构 范例16 汽车内饰条活动抽芯机构 范例17 分水器壳体液压缸斜抽芯机构 范例18 浮动式滑块液压缸抽芯机构 范例19 轿车后视镜外壳液压缸滑块机构范例20 吸尘器喷水枪外壳滑块脱螺纹机构第3章前模滑块机构20例 3.1 前模滑块机构简介 3.2 实用范例 范例1 轿车仪表盒前模滑块机构 范例2 相机配件前模滑块机构

塑胶模具的基本结构

塑膠模具的基本結構 塑膠模具依總體功能結構可分為﹕成型系統﹐澆注系統﹐排氣系統﹐冷卻系統﹐頂出系統等 一.澆注系統﹕ 定義﹕模具中從注射機噴嘴開始到型腔為止的塑料流動通道。其由主流道﹑分流道﹑澆口及泠料穴組成。 相關的一些中英文對照 CAV.NO 第几號模窩 RUNNER 澆道 GATE 澆口 CAVITY 型腔 (一).主流道﹕ 1.定義﹕主流道是指從注射機噴嘴與模具接觸的部位起﹐到分流道為 止的這一段。 2.設計上的注意事項﹕ (1).主流道的端面形狀通常為圓形。 (2).為便于脫模﹐主流道一般制作都帶有斜度﹐但如果主流道同時穿過多塊板子時﹐一定要注意每一塊塊子上孔的斜度及孔 的大小。 (3).主流道大小的設計要根據塑膠材料的流動特性來定 (4).主流道在設計上大多采用圓錐形.(如圖示)制作時要注意﹕ A.小端直徑D2=D1+(0.5~1mm) B.小端球半徑R2=R1+(1~2mm) (其中D1﹑R1分別為注射機射出口的直徑及注射頭的球半徑)

3.澆口套 由于主流道要與高溫塑料及噴嘴接觸和碰撞﹐所以模具的主流道部 分通常設計成可拆卸更換的襯套﹐簡稱澆注套或澆口套 (1).其作用主要為﹕ A.使模具安裝時進入定位孔方便而在注塑機上很好地定位與 注塑機噴嘴孔吻合﹐并能經受塑料的反壓力﹐不致被推出 模具 B.作為澆注系統的主流道﹐將料筒內的塑料過渡到模具內﹐ 保証料流有力暢通地到達型腔﹐在注射過程中不應有塑料 溢出﹐同時保証主流道凝料脫出方便。 (2)結構形式有整體式和分體式 整體式﹕即台肩與構成主流道部份做成一體 分體式﹕即台肩與構成主流道部份分開制作 日本的工業標准﹕JIS 中國的工業標准﹕SJB (二)。分流道﹕ 澆口套 機床噴嘴

模具采购必备基础知识之二: 塑胶模具的结构组成图解说明: 模具注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体原理指:将受热融化的塑胶原材料由注塑机螺杆推进高压射入塑胶模具的模腔,经冷却固化后,得到塑胶成形产品。 塑胶模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。 塑胶模具的结构虽然由于塑胶品种和性能、塑胶制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。 一、塑胶模具结构按功能分,主要由:浇注系统、调温系统、成型零件系统、排气系统、导向系统、顶出系统等组成。其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。 1.浇注系统:是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。 2.成型零件系统:是指构成制品形状的各种零件组合,包括动模、定模和型腔(凹模)、型芯(凸模)、成型杆等组成。型芯形成制品的内表面,型腔(凹模)形成制品的外表面形状。合模后型芯和型腔便构成了模具的型腔。按工艺和制造要求,有时型芯和凹模由若干拼块组合而成,有时做成整体,仅在易损坏、难加工的部位采用镶件。 3.调温系统:为了满足注射工艺对模具温度的要求,需要有调温系统对模具的温度进行调节。对于热塑性塑料用注塑模,主要是设计冷却系统使模具冷却(也可对模具进行加热)。模具冷却的常用办法是在模具内开设冷却水通道,利用循环流动的冷却水带走模具的热量;模具的加热除可利用冷却水通热水或热油外,还可在模具内部和周围安装电加热元件。 4.排气系统:是为了将注射成型过程中型腔内的空气及塑胶融化所产生的气体排除到模具外而设立,排气不畅时制品表面会形成气痕(气纹)、烧焦等不良;塑胶模具的排气系统通常是在模具中开设的一种槽形出气口,用以排出原有型腔空气的及熔料带入的气体。熔料注入型腔时,原存于型腔内的空气以及由熔体带入的气体必须在料流的尽头通过排气口向模外排出,否则将会使制品带有气孔、接不良、充模不满,甚至积存空气因受压缩产生高温而将制品烧伤。一般情况下,排气孔既可设在型腔内熔料流动的尽头,也可设在塑模的分型面上。后者是在凹模一侧开设深0.03-0.2mm,宽1.5-6mm的浅槽。注射中,排气孔不会有很多熔料渗出,因为熔料会在该处冷却固化将通道堵死。排气口的开设位置切勿对着操作人员,以防熔料意外喷出伤人。此外,也可利用顶出杆与顶出孔的配合间隙,顶块和脱模板与型芯的配合间隙等来排气。 5.导向系统:是为了确保动模和定模在合模时能准确对中而设立,在模具中必须设置导向部件。在注塑模中通常采用四组导柱与导套来组成导向部件,有时还需在动模和定模上分别设置互相吻合的内、外锥面来辅助定位。 主流道 前模架 前模仁 塑胶件产品 行位油缸 定位导柱 行位 后模架 定位导套 后模仁 顶针 方铁 顶针固定板 顶针导杆 后模架底板前模架底板

塑胶模具的基本结构 塑胶模具依总体功能结构可分为: 成型系统 浇注系统 排气系统 冷却系统 顶出系统等 一. 浇注系统: 定义:模具中从注射机喷嘴开始到型腔为止的塑料流动通道。其由主流道、分流道、浇口及泠料穴组成。 (一). 主流道: 1.定义:主流道是指从注射机喷嘴与模具接触的部位起,到分流道为 止的这一段。 2.设计上的注意事项: (1). 主流道的端面形状通常为圆形。 (2). 为便于脱模,主流道一般制作都带有斜度,但如果主流道同时穿过多块板子时,一定要注意每一块块子上孔的斜度及孔的大 小。 (3). 主流道大小的设计要根据塑胶材料的流动特性来定(4). 主流道在设计上大多采用圆锥形. (如图示)制作时要注意: A.小端直径D2二D1 + ( 0.5~1mn) B.小端球半径R2=R1+(1~2mm)

(其中D1、R1分别为注射机射出口的直径及注射头的球半径) 機床噴嘴 澆口套 3.浇口套 由于主流道要与高温塑料及喷嘴接触和碰撞,所以模具的主流道部分通常 设计成可拆卸更换的衬套,简称浇注套或浇口套 (1).其作用主要为: A.使模具安装时进入定位孔方便而在注塑机上很好地定位与注塑机 喷嘴孔吻合,并能经受塑料的反压力,不致被推出模具 B.作为浇注系统的主流道,将料筒内的塑料过渡到模具内,保証料 流有力畅通地到达型腔,在注射过程中不应有塑料溢出,同时保 証主流道凝料脱出方便。 (2)结构形式有整体式和分体式 整体式:即台肩与构成主流道部份做成一体 分体式:即台肩与构成主流道部份分开制作 日本的工业标准:JIS 中国的工业标准:SJB (二) 。分流道: 定义:主流道与浇口之间的一段,它是熔融塑料由主流道流入型腔的过渡段也是浇注系统中通过断面面积变化及塑料转向的过渡段,能使塑料得到平稳的转换。

塑膠模具的基本結構 塑膠模具依總體功能結構可分為﹕成型系統﹐澆注系統﹐排氣系統﹐冷卻系統﹐頂出系統等 一.澆注系統﹕ 定義﹕模具中從注射機噴嘴開始到型腔為止的塑料流動通道。其由主流道﹑分流道﹑澆口及泠料穴組成。 相關的一些中英文對照 CAV.NO 第几號模窩 RUNNER 澆道 GATE 澆口 CAVITY 型腔 (一).主流道﹕ 1.定義﹕主流道是指從注射機噴嘴與模具接觸的部位起﹐到分流道為止的這一段。 2.設計上的注意事項﹕ (1).主流道的端面形狀通常為圓形。 (2).為便于脫模﹐主流道一般制作都帶有斜度﹐但如果主流道同時穿過多塊板子時﹐一定要注意每一塊塊子上孔的斜度及孔 的大小。 (3).主流道大小的設計要根據塑膠材料的流動特性來定 (4).主流道在設計上大多采用圓錐形.(如圖示)制作時要注意﹕ A.小端直徑D2=D1+(0.5~1mm) B.小端球半徑R2=R1+(1~2mm) (其中D1﹑R1分別為注射機射出口的直徑及注射頭的球半徑)

3.澆口套 由于主流道要與高溫塑料及噴嘴接觸和碰撞﹐所以模具的主流道部分通常設計成可拆卸更換的襯套﹐簡稱澆注套或澆口套 (1).其作用主要為﹕ A.使模具安裝時進入定位孔方便而在注塑機上很好地定位與 注塑機噴嘴孔吻合﹐并能經受塑料的反壓力﹐不致被推出 模具 B.作為澆注系統的主流道﹐將料筒內的塑料過渡到模具內﹐ 保証料流有力暢通地到達型腔﹐在注射過程中不應有塑料 溢出﹐同時保証主流道凝料脫出方便。 (2)結構形式有整體式和分體式 整體式﹕即台肩與構成主流道部份做成一體 分體式﹕即台肩與構成主流道部份分開制作 日本的工業標准﹕JIS 中國的工業標准﹕SJB (二)。分流道﹕ 定義﹕主流道與澆口之間的一段﹐它是熔融塑料由主流道流入型腔的 過渡段也是澆注系統過斷面面積變化及塑料轉向的過渡段﹐能使塑料得到澆口套 機床噴嘴

文章来源于:注塑https://www.doczj.com/doc/742955816.html, 塑胶模具浇注系统基本结构介绍 塑胶模具依总体功能结构可分为﹕成型系统﹐浇注系统﹐排气系统﹐冷却系统﹐顶出系统等 浇注系统: 定义:模具中从注射机喷嘴开始到型腔为止的塑料流动通道。其由主流道﹑分流道﹑浇口及泠料穴组成。 (一)主流道: 1.定义:主流道是指从注射机喷嘴与模具接触的部位起﹐到分流道为止的这一段。 2.设计上的注意事项: (1).主流道的端面形状通常为圆形。 (2).为便于脱模﹐主流道一般制作都带有斜度﹐但如果主流道同时穿过多块板子时﹐一定要注意每一块块子上孔的斜度及孔的大小。 (3).主流道大小的设计要根据塑胶材料的流动特性来定 (4).主流道在设计上大多采用圆锥形.(如图示)制作时要注意﹕ A.小端直径D2=D1+(0.5~1mm) B.小端球半径R2=R1+(1~2mm) (其中D1﹑R1分别为注射机射出口的直径及注射头的球半径) 3.浇口套 由于主流道要与高温塑料及喷嘴接触和碰撞﹐所以模具的主流道部分通常设计成可拆卸更换的衬套﹐简称浇注套或浇口套 (1).其作用主要为: A.使模具安装时进入定位孔方便而在注塑机上很好地定位与注塑机喷嘴孔吻合﹐并能经受塑料的反压力﹐不致被推出模具 B.作为浇注系统的主流道﹐将料筒内的塑料过渡到模具内﹐保証料流有力畅通地到达

型腔﹐在注射过程中不应有塑料溢出﹐同时保証主流道凝料脱出方便。 (2)结构形式有整体式和分体式 整体式﹕即台肩与构成主流道部份做成一体 分体式﹕即台肩与构成主流道部份分开制作 日本的工业标准﹕JIS 中国的工业标准﹕SJB (二)分流道: 定义﹕主流道与浇口之间的一段﹐它是熔融塑料由主流道流入型腔的过渡段也是浇注系统中通过断面面积变化及塑料转向的过渡段﹐能使塑料得到平稳的转换。 1.截面设计 A.一般设计截面为圆形 B.从加工方便性来看一般设计为U形﹐V形﹐梯形﹐正六边形 C.分流道的断面形状及尺寸大小﹐应根据塑件的成型体积﹐塑件壁厚﹐塑件形状﹐所用塑料工艺特性﹐注射速率﹐分流道长度等因素来确定。 2.分流道的布置形式有平衡式进料和非平衡式进料两种形式。平衡式进料就是保証各个进料口同时均衡地进料﹐非平衡式进料就是各个进料口不能同时均衡地进料﹐一般要做模流分析来进行评估。 (三)浇口 1.定义:浇口又称进料口或内流道。它是分流道与塑件之间狭窄的部份﹐也称浇注系统最短小的部份﹔ 2.作用:能使分流道输送过来的熔融塑料的流速产生加速度﹐形成理想的流态﹐顺序﹐并速速地充满型腔﹐同时还起着封闭型腔防止熔料倒流的作用﹐并在成型后便于使浇口与塑件分离。 3.浇口的形式: 内侧浇口 普通侧浇口(边缘浇口)﹕

第二章 结构介绍及模架 2.1 模具外观认识 认识模具结构,最好是到加工现场看看模具实物,对其结构有个大致印象,这样会有利于日后的学习。先给大家看一些注塑模具的图片: 图 注塑模具实物 上面两幅图是模具的实际照片,此时模具处于闭合状态,从外形来看,模具形状都差不多,是一个“方铁疙瘩”。 图 注塑模具实物 图是把模具的动定模部分打开之后的情形,我们发现其内部还是颇为复杂的。

2.2 模具结构3D图解 学好模具设计,头脑里面要有模具内部的三维结构,要能想象其内部结构,要达到这一点,除了强化制图方面的学习之外,多到加工现场看模具结构也是一个非常奏效的方法。见得多了,自然脑海中就有印象了。俗话说的好:“百闻不如一见”,到实际加工现场一看,你就全明白了。如果有师傅在场,帮你打开模具,并一个个零件拆开给你看的话,那真是再好不过,这样印象最深刻。 然而在校学子大多数情况下无法达到这种情况,但可以借助3D软件,把模具拆开,就像真的一样,完全可以洞穿其内部结构。 现在,我们就以一副简单的模具为例,来介绍其内部各零件结构,以增加大家的感官印象,为日后的设计做准备。 图模具三维结构 现在我们把模具打开,打开后的两瓣模具如图所示。

动模部分定模部分 图拆开后的模具 动模部分拆分演示 图动模部分 上图即是动模部分各个零件的名称标示,为了让朋友们看清,标的箭头就有些乱。这个例子是个简单的模具的动模部分,虽然简单,但是代表了模具的基本结构。像导柱、复位杆、动模仁、上、下顶出板等等这些零件是其它模具都带有的。其它模具都一个样,所不同的是其模仁部分及其内部结构。下面我们就把动模部分的零件一个个拆开,从而能够更清晰地有 模具内部结构的印象。

塑膠模具 一. 模具簡易結構及各部名稱 二. 注射模的基本結構 三. 注射模的概述 四. 注射模的分類 五. 塑膠產品的分類 模具筒易結構圖(大水口) 1.上固定板 2.母模板( 3.活动板) 4.公模板( 5.泵板(1 6.拉料銷,機臺(輔助設備) 模具( ) 原料( ) 1 7 9

拉杆 大水口(兩塊) 小水口(三塊) 樹脂: 的基本性能.. 在工業中,:高聚 物(聚合物), 起增產作用;2.; . 高分子類:1. 枝型高分子,不易結晶. 理想的模具結構應能充分發揮成型設備的能力.如合理的型腔數目和自動化水平等,在絕對可靠的條件下使模具本身的工作最大限度地滿足塑件的工藝技術要求.塑件的幾何形狀尺寸,表面光潔度和生產經濟要求.(成本低,效率高,使用壽命長,節省勞力) 排氣槽開在合模分型面上,處於熔體流動末端為好3-5mm,寬0.05 澆口功能: 塑件熔體澆位的通道. 澆口適時凝固可控制保壓時間,點澆口適用於低粘度和粘度對剪切速率敏感的塑 膠如 潜優式澆口:即吸收了點澆口優點也克服了點澆口帶給模具的複雜性,這种澆口不適用於脆性塑料.如PS和GF大比例 側澆口:一般開在分型面上,從塑件的外側面進料,方便調整充模時的剪切速率和澆口封閉時間,截面形狀簡單,加工方便,去除澆痕方便.缺點:易形成熔接痕﹑縮孔﹑凹陷﹑注射壓力失效大﹑對殼體塑件會排氣不良. 重疊式澆口:不是在塑件的側邊而是在塑件的一個側面,亦是衝擊澆口.如成形條件不當,會在澆口處產生表面凹痕,導致切除澆口比較困難. 扇形澆口:常用於成形寬度較大的板狀塑件.澆口進料方向﹑變寬﹑厚度卻減至最薄,可降低內應力,減小其翹曲﹑變形,排氣較好. 薄片式:適用於較大的平板形制品,以較低的速度均勻平穩進入型腔可減少產品內應力.由於 去除澆品困難,必須使用工具. 盤形:適用於內孔較大的圓筒形塑件,澆整個內孔圓邊上. 環形:適用於較長的管形制品. 輪輻:類似盤形澆口,帶有矩形內孔的塑件. 爪形:適用於長形塑件和軸度要求高的塑件. 護自式:可減少澆口附近的內應力.對於流動性差的塑料.如 直澆口:可適各种塑膠傳递力好,保壓補縮作用強.適用於大型厚壁和熔體粘度特別高的膠

塑料模具种类 塑料模具一般来说分为(注射模): 二板模(即大水口模) 三板模(即小水口模) 热流道模 在模具设计中根据客户的要求和产品的进胶方式来确定用二板模还上用三板模。 下面分别介绍二板模和三板模。 一.二板模。 一般来说一套模具分为:模具结构、成形零件、.浇铸系统、冷却系统、顶出系统、排气系统。 模具结构—即为模架,是用来固定成形零件的。 成形零件—即为模仁,入子,滑块等等用来成形制品的零件。 浇铸系统—为塑料进入模具的流道和机嘴等零件。 冷却系统—是用来控制模具温度的。也就是在模仁上的水路或其他用来冷却的设施。一般来说模仁上或 者是模板上都应有水路。“ 顶出系统—是指顶针等用来顶出制品的机构和零件。 排气系统—在成形时用来排出模具型腔中的空气的,避免在成形时使制品产生气泡和填充不满。

二板模故名思意即为二块模板 如下图所示:二板模的典型结构 图示1:为上固定板2:为母模板。3:为公模板 4:为导柱5:上顶针板6:为下顶针板 7:下固定板8:模脚 一套模又分为公模侧和母模侧 如下所示: 上半部分为母模侧、下半部分为公模侧 在成形时母模侧是固定在成形机台上不动的所以也叫固定侧。而公模侧在成形完成时会通过成形机的开模系统运动而运动从而打开模具所以公模侧也叫可动侧。 当模具打开后成形机台的顶出系统通过KO推动顶针板从而顶出制品。 下面为模具在成形时的运动过程。 如图所示: 合模状态 开模状态 顶出产品状态 模具通过定位环定位在成形机台上,用螺丝锁紧。在合模时,顶出板是通过回位针和弹簧来进行复位的。 在进行设计时弹簧一般下陷入公模板20-40mm。具体情况视模具大小而定。弹簧一般预压10-15mm。即弹簧长度等