聚合物合成工艺(1~20章) 1、高分子合成工业的任务:将基本有机合成工业生产的单体,经聚合反应 合成高分子化合物,为高分子合成材料成型工业提供基本原料。 2、合成高分子材料有:合成塑料,合成橡胶,合成纤维,涂料,粘合剂,离子交换树脂。 3、合成树脂可以用:(溶液聚合/乳液聚合/悬浮聚合/本体聚合)方法制得; 合成橡胶可以用溶液聚合/乳液聚合方法制得; 、高分子化合物生产过程有: (1)原料准备与精制过程;(2)催化剂(引发剂)配制过程; (3)聚合反应过程; (4)分离过程; (5)聚合物后处理过程;(6)回收过程。 、原料准备与精制过程:包括原料(单体、溶剂、助剂等)贮存、精制、干燥、配制、计量等过程和设备。 、催化剂(引发剂)配制过程:包括催化、引发和助剂的贮存、配制、溶解、调整浓度、计量等过程与设备。 、聚合反应过程:包括以聚合装置为反应中心的有关传热传质的过程与设备。、分离过程:包括未反应单体的分离、脱除溶剂、催化剂,脱除低聚物等过程与设备 、常用分离方法:高真空脱除,蒸汽蒸馏,闪蒸,水洗,离心过滤分离;沉淀分离;喷雾干燥分离。 、聚合物后处理过程:将分离得到的聚合物经进一步处理,得到性能稳定方便使用的产品,包括干燥,造粒,筛分,批混,包装等工序与设备。、回收过程:主要是对回收的单体、溶剂进行精制,然后循环使用。包括离心分离、过滤、分馏、精馏等工序与设备。 、在聚合物生产过程中反应器上的粘结物有何危害如何防止 危害:降低反应器传热效率;影响产品质量。 防止:a.尽可能提高反应器内壁的光洁度;b.使用过程中防止内壁表面造成伤痕;c.聚合釜满釜操作减少液体界面;d.反应物料中加防粘釜剂等。 5、合成树脂与合成橡胶生产上的差别主要表现在分离过程和后处理过程差异很大。 6、如何对聚合物生产流程评价 (1)产品性能的考查;(2)原料路线的考查;(3)能量消耗与利用的考查 (4)生产技术水平的考查;(5)经济性的考查。 7、高分子聚合反应产物的特点是: 1、分子量大小不等,结构亦非完全相同的同系物的混合物; 2、其形态为坚硬的固体物、高粘度熔体或高粘度溶液;

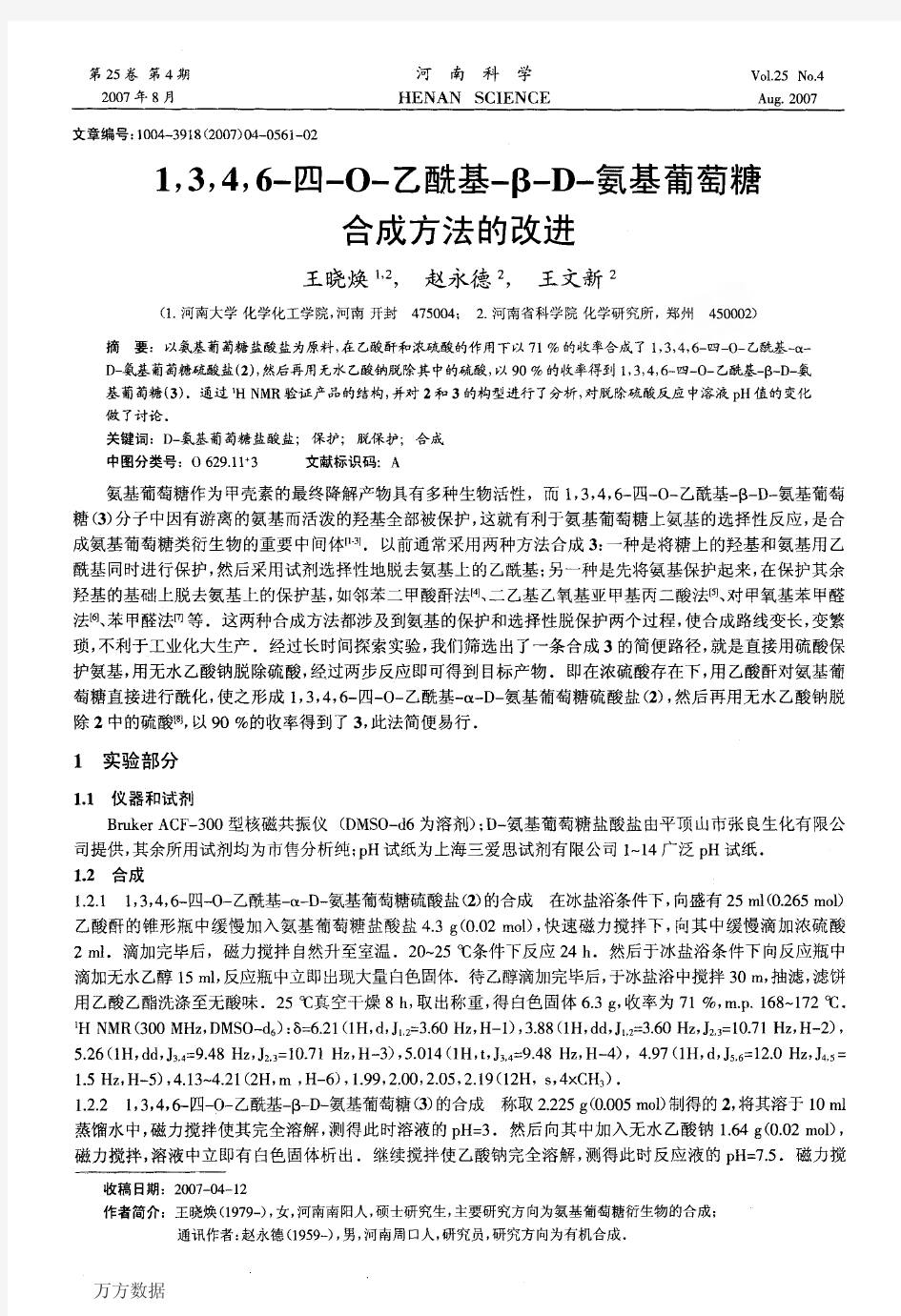

乙酰苯胺的制备 一.实验目的 1.学习实验室制备芳香族酰胺的原理和方法。 2.训练固体有机物的热过滤、脱色、洗涤、重结晶、干燥等纯化技术。 二.实验原理 NH 2+CH 3COOH 3+H 2O 芳香族酰胺通常用伯或仲芳胺与酸酐或羧酸反应制备,因为酸酐的价格较贵,所以一般选羧酸。本反应是可逆的,为提高平衡转化率,加入了过量的冰醋酸,同时不断地把生成的水移出反应体系,可以使反应接近完成。为了让生成的水蒸出,而又仅可能地让沸点接近的醋酸少蒸出来,本实验采用较长的分馏柱进行分馏。实验加入少量的锌粉,是为了防止反应过程中苯胺被氧化。 三.试剂及物理常数 四、实验流程 5ml 苯胺 7.4ml 冰醋酸0.1g 锌粉 称重计算产率

抽滤装置 干燥装置 布氏漏斗 抽滤瓶 反应装置 六、操作要点和说明 1.合成 (1).反应物量的确定: 本实验反应是可逆的,采用乙酸过量和从反应体系中分出水的方法来提高乙酰苯胺的产率,但随之会增加副产物二乙酰基苯胺的生成量。二乙酰苯胺很容易水解成乙酰苯胺和乙酸,在产物精制过程中通过水洗、重结晶等操作,二乙酰基苯胺水解成乙酰苯胺和乙酸,经过滤可除去乙酸,不影响乙酰苯胺的产率和纯度。 苯胺极易氧化,在空气中放置会变成红色,使用时必须重新蒸馏除去其中的杂质。反应过程中加入少许锌粉。锌粉在酸性介质中可使苯胺中有色物质还原,防止苯胺继续氧化。在实验中可以看到,锌粉加得适量,反应混合物呈淡黄色或接近无色。但锌粉不能加得太多,一方面消耗乙酸,另一方面在精制过程中乙酸锌水解成氢氧化锌,很难从乙酰苯胺中分离出来。 (2).合成反应装置的设计: 水沸点为100℃,乙酸沸点为117℃,两者仅差17℃,若要分离出水而不夹带更多的乙酸,必须使用分馏反应装置,而不能用蒸馏的反应装置。本实验用分馏柱。 一般有机反应用耐压、耐液体沸腾冲出的圆形瓶作反应器。由于乙酰苯胺的熔点为114℃,稍冷即固化,不易从圆形瓶中倒出,因此用锥形瓶作反应器更方便。 分出的水量很少,分馏柱可以不连接冷凝管,在分馏柱支口上直接连尾接管,兼作空气冷凝管即可,使装置更简单。 为控制反应温度,在分馏柱顶口插温度计。 (3).操作条件的控制 保持分馏柱顶温度低于105℃的稳定操作,开始缓慢加热,使反应进行一段时间,有水生成

乙酰氨基葡萄糖苷酶是什么 乙酰氨基葡萄糖苷酶是一种用来检测肾损伤和肾小管的敏 感指标。也可以用来检查尿路感染和糖尿病肾痛早期诊断,它的临床意义通常在病理情况下出现,如果其他检查正常,单靠乙酰氨基葡萄糖苷酶偏高,建议低盐低脂高维生素饮食,戒烟戒酒。接下来我们就详细的了解一下乙酰氨基葡萄糖苷酶的作用,应该注意什么以及它的检查方法。 β-N-乙酰氨基葡萄糖苷酶检查的正常值 ★1、对硝基酚比色法:血清NAG21.54±6.4U/L,尿液NAG 呈正态分布,中位数为9.13U/g肌酐,第95百分位数上限为16.10U/g肌酐。 ★2、荧光光度法: 成人血清:9.94±2.O7U/L。 成人尿液:6.39±3.19U/LCre。 β-N-乙酰氨基葡萄糖苷酶检查的作用

血、尿NAG活性测定对反映肾实质病变,尤其是急性损伤和活动期病变更敏感,主要用于早期肾损伤的监测和病情观察。 ★1、肾小管疾病重金属(汞、铅、镉等)及药物性肾损伤、缺血、缺氧、失血、休克等均可引起NAG活性增加。 ★2、肾病综合征尿NAG常明显增加,缓解期下降,复发时迅速回升,故可作为临床观察指征。肾小球肾炎急性期变化较大,但与肾小管损伤相比,变化幅度较小。 ★3、尿路感染的定位诊断急、慢性肾盂肾炎尿NAG上升,能与单纯性膀胱炎区别。可用于早期上尿路感染的诊断。 ★4、肾移植排斥反应的监测肾移植排斥反应早期NAG即可升高,比尿蛋白、血肌酐、肌酐清除率更敏感。 ★5、糖尿病肾痛早期诊断糖尿病肾病尿NAG升高,用于本病的早期诊断优于尿白蛋白及β2-微球蛋白。 β-N-乙酰氨基葡萄糖苷酶结果偏高可能有的疾病:肾病综

葡萄糖氧化酶及其应用 【摘要】:葡萄糖氧化酶是一种需氧脱氢酶,对人体无毒、副作用,广泛应用于食品、医药、饲料等行业中,起到了去除葡萄糖、脱氧、杀菌等作用。该文从葡萄糖氧化酶的性质、生产和应用等方面对其进行了简单介绍。 【关键词】:葡萄糖氧化酶性质生产应用 The glucose oxidase and its application Abstract: Glucose oxidase (GOD) is an aerobic dehydrogenase. It has no side effects and non-toxicity on human. GOX,which has played an important role on removing glucose,de-oxidization and sterilization,is widely applicated in food, medicine, feed stuff and other fields. This paper reviews the property, production and application of Glucose oxidase. Key Words: Glucose oxidase property production application 葡萄糖氧化酶(Glucose oxidase EC 1.1.3.4.)全称为β-D-吡喃型葡萄糖需氧脱氢酶,简称GOD,它能在有氧的条件下专一性将β-D-葡萄糖氧化为葡萄糖酸和过氧化氢。早在1904年,人们就发现了葡萄糖氧化酶,但当时对其商业价值认识的不足,并未引起人们的重视。直到1928年,Muller首先从黑曲霉的无细胞提取液中发现葡萄糖氧化酶,并进一步通过试

乙酰苯胺的制备实验 一、实验原理 酰胺可以用酰氯、酸酐或酯同浓氨水、碳酸铵或(伯或仲)胺等作用制得。同冰醋酸共热来制备。这个反应是可逆的。在实际操作中,一般加入过量的冰醋酸,同时,用分馏柱把反应中生成的水(含少量的冰醋酸)蒸出,以提高乙酰苯胺的产率。 主反应: 二、反应试剂、产物、副产物的物理常数 三、药品 四、流程图

五、实验装置图 (1)分馏装置(2)抽滤装置(3)干燥装置六、实验内容 在60ml锥形瓶上装一个分馏柱,柱顶插一支200℃温度计,用一个小锥形瓶收集稀醋酸溶液。 在锥形瓶中放入5.0ml(0.055mol)新蒸馏过的苯胺、7.4ml(0.13mol)冰醋酸和0.1g锌粉,缓慢加热至沸腾,保持反应混合物微沸约10min,然后逐渐升温,控制温度,保持温度计读数在105℃左右。经过40~60min,反应所生

成的水(含少量醋酸)可完全蒸出。当温度计的读数发生上下波动或自行下降时(有时反应容器中出现白雾),表明反应达到终点。停止加热。这时,蒸出的水和醋酸大约有4ml。 在不断搅拌下把反应混合物趁热以细流慢慢倒入盛100ml冷水的烧杯中。继续剧烈搅拌,并冷却烧杯,使粗乙酰苯胺成细粒状完全析出。用布氏漏斗抽滤析出的固体,用玻璃瓶塞把固体压碎,再用5~10ml冷水洗涤以除去残留的酸液。把粗乙酰苯胺放入150ml热水中,加热至沸腾。如果仍有未溶解的油珠,需补加热水,直到油珠完全溶解为止。稍冷后加入约0.5g粉末状活性炭,用玻璃棒搅动并煮沸5-10min。趁热用保温漏斗过滤或用预先加热好的布氏漏斗减压过滤。冷却滤液,乙酰苯胺呈无色片状晶体析出。减压过滤,尽量挤压以除去晶体中的水分。产品放在表面皿上晾干后测定其熔点。产量:约5.0g。 纯乙酰苯胺为无色片状晶体。熔点mp=114.3℃。 (一)制备阶段 1.安装分馏装置:如图(1)所示,在100ml锥形瓶上装一个分馏柱,柱顶插一支200℃温度计,用一个100ml锥形瓶收集稀醋酸溶液。 2.加药品:在100ml锥形瓶中放入5ml新蒸馏过的苯胺、7.4ml冰醋酸和0.1g锌粉。

USP 38Dietary Supplements / N -Acetylglucosamine 5865 Dietary Supplements Official Monographs [N OTE —The relative retention times for N -acetyl-glucosamine and glucosamine are 1.0 and about 2.8,N -Acetylglucosamine respectively.] Suitability requirements Signal-to-noise ratio: NLT 10 for the glucosamine peak, System suitability solution Resolution: NLT 5.0 between the N -acetyl-glucosamine and glucosamine peaks, System suitabil-ity solution Tailing factor: NMT 2.0, Standard solution Relative standard deviation: NMT 2.0%, Standard solution C 8H 15NO 6 221.21 Analysis 2-(Acetylamino)-2-deoxy-D -glucose;Samples: Standard solution and Sample solution N -Acetyl-D -Glucosamine [7512-17-6]. Calculate the percentage of N -acetylglucosamine (C 8H 15NO 6) in the portion of N -Acetylglucosamine DEFINITION taken: N -Acetylglucosamine contains NLT 98.0% and NMT 102.0%of N -acetylglucosamine (C 8H 15NO 6), calculated on the Result = (r U /r S ) × (C S /C U ) × 100 dried basis. r U = peak response from the Sample solution IDENTIFICATION r S = peak response from the Standard solution ?A . I NFRARED A BSORPTION ?197K ? C S = concentration of USP N -Acetylglucosamine RS ?B . It meets the requirements in the test for Optical Rota-in the Standard solution (mg/mL) tion ?781S ?, Specific Rotation . C U = concentration of N -Acetylglucosamine in the ?C . The retention time of the major peak of the Sample Sample solution (mg/mL) solution corresponds to that of the Standard solution , as Acceptance criteria: 98.0%–102.0% on the dried basis obtained in the Assay .IMPURITIES ASSAY ?R ESIDUE ON I GNITION ?281?: NMT 0.1% ?P ROCEDURE ?C HLORIDE AND S ULFATE , Chloride ?221?: NMT 0.1%Buffer: Transfer 3.5g of dibasic potassium phosphate to ?E LEMENTAL I MPURITIES —P ROCEDURES ?233?a 1-L volumetric flask, and add sufficient water to dis-Acceptance criteria solve. Add 0.25mL of ammonium hydroxide, dilute Arsenic: NMT 1μg/g with water to volume, and mix. Adjust with phosphoric Lead: NMT 10μg/g acid to a pH of 7.5. ?R ELATED C OMPOUNDS Mobile phase: Acetonitrile and Buffer (75:25)Buffer, Mobile phase, Diluent, System suitability solu-Diluent: Acetonitrile and water (50:50) tion, Chromatographic system, and System suitabil-System suitability solution: 1.0mg/mL of USP N -ity: Proceed as directed in the Assay . Acetylglucosamine RS and 0.6mg/mL of USP Glucosa-Sample solution: 2.5mg/mL of N -Acetylglucosamine in mine Hydrochloride RS in Diluent Diluent Standard solution: 1.0mg/mL of USP N -Acetyl-Analysis glucosamine RS in Diluent Sample: Sample solution Sample solution: 1.0mg/mL of N -Acetylglucosamine in Calculate the percentage of each impurity in the por-Diluent tion of N -Acetylglucosamine taken: Chromatographic system (See Chromatography ?621?, System Suitability .)Result = (r U /r T ) × 100 Mode: LC Detector: UV 195 nm r U = peak response of each impurity from the Column: 4.6-mm × 15-cm; 3-μm packing L8Sample solution Column temperature: 35°r T = sum of the peak responses from the Sample Flow rate: 1.5mL/min solution Injection volume: 10μL System suitability Samples: System suitability solution and Standard solution DS Monographs

实验五乙酰苯胺的制备及红外光谱鉴定 一、实验目的 1. 掌握苯胺乙酰化反应的原理和实验操作。 2. 学习固体有机物提纯的方法——重结晶。 3、了解红外光谱法鉴定有机化合物结构的方法。 二、实验原理 1、苯胺的乙酰化反应 胺的酰化在有机合成中有着重要的作用。作为一种保护措施,一级和二级芳胺在合成中通常被转化为它们的乙酰基衍生物以降低胺对氧化降解的敏感性,使其不被反应试剂破坏;同时氨基酰化后降低了氨基在亲电取代反应(特别是卤化)中的活化能力,使其由很强的第Ⅰ类定位基变为中等强度的第Ⅰ类定位基,使反应由多元取代变为有用的一元取代,由于乙酰基的空间位阻,往往选择性的生成对位取代物。 芳胺可用酰氯、酸酐或与冰醋酸加热来进行酰化,酸酐一般来说是比酰氯更好的酰化试剂,用游离胺与纯乙酸酐进行酰化时,常伴有二乙酰胺[ArN(COCH3)2]副产物的生成。但如果在醋酸-醋酸钠的缓冲溶液中进行酰化,由于酸酐的水解速度比酰化速度慢得多,可以得到高纯度的产物。但这一方法不适合于硝基苯和其它碱性很弱的芳胺的酰化。另外,酸酐的价格较贵,所以一般选羧酸。 本反应是可逆的,为提高平衡转化率,加入了过量的冰醋酸,同时不断地把生成的水移出反应体系,可以使反应接近完成。为了让生成的水蒸出,而又尽可能地让沸点接近的醋酸少蒸出来,本实验采用较长的分馏柱进行分馏。实验加入少量的锌粉,是为了防止反应过程中苯胺被氧化。 NH2 +CH3COOH HN C CH3 O +H2O 2、乙酰苯胺的重结晶 固体有机物在溶剂中的溶解度一般随温度的升高而增大。把固体有机物溶解在热的溶剂中使之饱和,冷却时由于溶解度降低,有机物又重新析出晶体。利用溶剂对被提纯物质及杂质的溶解度不同,使被提纯物质从过饱和溶液中析出。让杂质全部或大部分留在溶液中,从而达到提纯的目的。 重结晶只适宜杂质含量在5%以下的固体有机混合物的提纯。从反应粗产物直接重结晶是不适宜的,必须先采取其他方法初步提纯,然后再重结晶提纯。 重结晶提纯的一般过程为: (1)将不纯的固体有机物在溶剂的沸点或接近沸点的温度下溶解在溶剂中,制成接近饱和的浓溶液。若固体有机物的熔点较溶剂沸点低,则应制成在熔点温度以下的饱和溶液; (2)若溶液含有色杂质,可加入活性炭煮沸脱色; (3)过滤此热溶液以除去其中的不溶性物质及活性炭;

Vol.43No.3(2012) ZHEJIANG CHEMICAL INDUSTRY 文章编号:1006-4184(2012)03-0024-03 端氨基聚醚的合成及应用 莫蛮田静刘学民蒋惠亮 (江南大学化学与材料工程学院,江苏无锡214122) 收稿日期:2011-09-04 作者简介:莫蛮(1986-),男,硕士生,主要从事精细化学品合成方面的研究。 端氨基聚醚是一类分子主链为聚醚骨架,末端被氨基封端的聚氧化烯化合物。自从Texaco 化学公司[1]率先完成端氨基聚醚的工业化生产以来,人们对该类型产品的合成方法及其应用进行了深入而广泛的研究。由于端氨基的反应活性,使其能与多种反应性基团作用,该类型制品的应用日益广泛。目前有关端氨基聚醚的合成方法,已有诸多文献报道[2-3],有些已用于工业化生产。本文概述了脂肪族端氨基聚醚的几种常用合成方法,并介绍了端氨基聚醚在环氧树脂固化剂、聚氨酯工业及汽油清净分散剂领域的应用。 1端氨基聚醚的合成方法 1.1催化还原胺化法 这种合成方法是将聚醚多元醇、氨、氢气和催化剂在一定的温度及压力下进行临氢催化还原胺化反应,使羟基转化成端氨基。Jefferson 公司的Yeakey 等[4]研究了T 系列(三度官能团)端氨基聚氧化丙烯醚的合成工艺,认为反应历程为:羟基脱氢生成羰基、羰基氨化并脱水变成烯亚胺、(烯亚胺)加氢还原转化成端氨基。 x 、y 、z 为整数。通过选用含不同x 、y 、z 的聚醚多 元醇,便可以合成出相应分子量的端氨基聚醚。可选用间歇式或连续型高压反应器,通常反应温度 150℃~275℃、压力3.5~35MPa ,选用具有脱氢-加 氢功能的金属催化剂(如Ni 、Gu 、Cr 、Al 、Ru 等)[5]。催化剂的制备方法和工艺对转化率和选择性有很大的影响,常用的制备方法是:首先用浸渍-沉淀法或浸渍法使所需活性组分的易溶盐负载于载体上,然后置于110℃下干燥数小时,再在400℃~450℃焙烧,自然降温后即得催化剂前驱体,最后经氢气还原可得所需催化剂[6-7]。常用催化剂金属组分如表1所示: 摘要:讨论了脂肪族端氨基聚醚的几种常用合成方法,介绍了端氨基聚醚在环氧树脂固化剂、 聚氨酯工业及汽油清净分散剂领域的应用。 关键词:端氨基聚醚;催化胺化;应用 精细化 工 24--

主题A 聚合反应及新型聚合物的合成 A-P-001 基于聚环氧乙烷主链的新型接枝共聚物的合成研究王国伟黄骏廉 (38) A-P-002 多齿杂环苯亚酰胺基桥联咪唑类配体过渡金属化合物催化乙烯聚合的研究 马利福孔媛义建军汪红丽豆秀丽黄启谷杨万泰 (38) A-P-003 改性Z-N催化体系催化乙烯/1-辛烯共聚合及共聚物微观结构的研究 孔媛汪红丽义建军赵杨锋李俊拢刘伟娇黄启谷杨万泰 (39) A-P-004 MgCl2负载新型改性Ziegler-Natta复合催化体系制备宽/双峰聚乙烯的研究 汪红丽孔媛义建军黄启谷杨万泰] (39) A-P-005 单一主催化剂“多米诺”催化乙烯共聚制备LLDPE 杨敏刘宾元郝小宇胡文艳闫卫东 (40) A-P-006 阳离子型含氟两亲接枝共聚物的制备及其在水溶液中的自组装 熊圣东李玲徐祖顺 (40) A-P-007 二氧化硅表面接枝结构精致“活性”聚合物的合成 赵优良黄友科刘强侯腾腾张呈波 (41) A-P-008 AlCl3共引发合成高反应活性聚异丁烯刘强吴一弦张瑜严鹏飞徐日炜 (41) A-P-009 钯催化胺化反应合成新型高性能材料——聚亚胺砜 焦文秀常冠军罗炫张林林润雄 (42) A-P-010 原位聚合合成3 4-及反式聚异戊二烯姚薇邵华锋黄宝琛 (42) A-P-011 基于离子液体的微乳液聚合及其功能材料的制备严锋 (43) A-P-012 星形杂臂异戊二烯-丁二烯/苯乙烯共聚橡胶的合成、性能与增容性 鲁建民吴友平韩丙勇杨万泰 (43) A-P-013 热塑性弹性体SBS的合成与性能表征崔英胡才仲宋同江怀惠珍 (44) A-P-014 吗啉-2,5-二酮——丙交酯嵌段共聚物的合成及表征李永振贺继东何伟娜 (44) A-P-015 双核镍体系( NiCl2/H2DHBQ )催化St反向原子转移自由基聚合 邢斌马睿谭智方暴峰 (45) A-P-016 基于聚芴及其共聚物的光电材料谭智方邢斌暴峰 (45) A-P-017 开环插入易位聚合“一锅法”制备可降解的多嵌段共聚物 王伟珍李金欣刘经纬丁亮谢美然 (46) A-P-018 新型钒系催化剂催化乙烯-丙烯共聚合研究 那丽华曹丽辉张春雨蔡洪光张学全 (46) A-P-019 磷酸酯给电子体的铁系催化剂定向聚合丁二烯的研究 龚狄荣王保林姜连升张学全 (47) A-P-020 聚乙烯亚胺和聚乙二醇磺酸酯接枝反应的研究 赵金铠董庆刘瑞鹏黄长荣宁强于静金仁华 (47) A-P-021 4,4-二硝基戊酰氧基聚乙烯的制备与性能 张超张公正赵姗王君房永曦王晓川 (48) A-P-022 PU/PF泡沫的制备许亮程珏 (48) A-P-023 低熔点间同1,2-聚丁二烯热塑性弹性体的研究 毕吉福张林张学全宋玉萍姜连升王蓓 (49) A-P-024 利用ATRP方法合成低聚阳离子表面活性剂的研究苏鑫刘雪婧帅亚冯玉军 (49) A-P-025 蒙脱土的有机化改性及其在吸水树脂中的应用谷庆风宫峰谭海英何培新 (50) A-P-026 α-甲基丙烯酸偕二硝基丙酯的非等温自由基聚合反应动力学 黄咏峰张公正徐琴 (50)

一.实验目的 1.学习实验室制备芳香族酰胺的原理和方法。 2.训练固体有机物的热过滤、脱色、洗涤、重结晶、干燥等纯化技术。 二.实验原理 NH 2+CH 3COOH 3+H 2O 芳香族酰胺通常用伯或仲芳胺与酸酐或羧酸反应制备,因为酸酐的价格较贵,所以一般选羧酸。本反应是可逆的,为提高平衡转化率,加入了过量的冰醋酸,同时不断地把生成的水移出反应体系,可以使反应接近完成。为了让生成的水蒸出,而又仅可能地让沸点接近的醋酸少蒸出来,本实验采用较长的分馏柱进行分馏。实验加入少量的锌粉,是为了防止反应过程中苯胺被氧化。 三.试剂及物理常数 四、实验流程 5ml 苯胺 7.4ml 冰醋酸0.1g 锌粉 称重计算产率 五、仪器装置

抽滤装置 干燥装置 布氏漏斗 抽滤瓶 反应装置 六、操作要点和说明 1.合成 (1).反应物量的确定: 本实验反应是可逆的,采用乙酸过量和从反应体系中分出水的方法来提高乙酰苯胺的产率,但随之会增加副产物二乙酰基苯胺的生成量。二乙酰苯胺很容易水解成乙酰苯胺和乙酸,在产物精制过程中通过水洗、重结晶等操作,二乙酰基苯胺水解成乙酰苯胺和乙酸,经过滤可除去乙酸,不影响乙酰苯胺的产率和纯度。 苯胺极易氧化,在空气中放置会变成红色,使用时必须重新蒸馏除去其中的杂质。反应过程中加入少许锌粉。锌粉在酸性介质中可使苯胺中有色物质还原,防止苯胺继续氧化。在实验中可以看到,锌粉加得适量,反应混合物呈淡黄色或接近无色。但锌粉不能加得太多,一方面消耗乙酸,另一方面在精制过程中乙酸锌水解成氢氧化锌,很难从乙酰苯胺中分离出来。 (2).合成反应装置的设计: 水沸点为100℃,乙酸沸点为117℃,两者仅差17℃,若要分离出水而不夹带更多的乙酸,必须使用分馏反应装置,而不能用蒸馏的反应装置。本实验用分馏柱。 一般有机反应用耐压、耐液体沸腾冲出的圆形瓶作反应器。由于乙酰苯胺的熔点为114℃,稍冷即固化,不易从圆形瓶中倒出,因此用锥形瓶作反应器更方便。 分出的水量很少,分馏柱可以不连接冷凝管,在分馏柱支口上直接连尾接管,兼作空气冷凝管即可,使装置更简单。 为控制反应温度,在分馏柱顶口插温度计。 (3).操作条件的控制 保持分馏柱顶温度低于105℃的稳定操作,开始缓慢加热,使反应进行一段时间,有水生成后,再调节反应温度使蒸汽缓慢进入分馏柱,只要生成水的速度大于或等于分出水的速度,即

端氨基聚醚(Amine-Terminated Polyethers ,缩写为ATPEs) 的合成研究始于20 世纪50 年代,由美国Texaco 公司率先完成工业化生产,并于20 世纪60年代开始销售系列端氨基聚醚类固化剂,商品牌号为Jeffamine 。直到1981 年该公司发现可将高分子量聚醚多胺替代第二代RIM 体系配方中的聚醚多元醇部分,产生了在聚合过程中仅形成脲键的新一代RIM体系,即聚脲RIM体系,并在20 世纪80 年代中期成功开发出了喷涂聚脲弹性体技术( SprayPolyurea Elastomer ,缩写为SPUA) ,这时端氨基聚醚的开发才引起了较多的关注。此后多家公司相继完成了端氨基聚醚的工业化生产。比较目前各种端氨基聚醚类产品,可以看出端氨基聚醚是一类具有柔软的聚醚骨架,末端以氨基或胺基(一般为含有活泼氢的仲胺基、伯胺基或多胺基基团) 封端的化合物,结构变化包括聚氧乙烯二胺、聚氧丙烯二胺、聚氧乙烯/ 氧丙稀二胺、聚氧丙烯三胺和聚四甲撑醚二胺等的变化;且多是以相应的聚醚多元醇为原料,通过对末端羟基进行化学处理而得到的,因此在许多文献中也称之为聚醚多胺(Polyether Polyamine) 。另外,按照分子链是否含有芳香基团,又可将其分为芳香族端氨基聚醚和脂肪族端氨基聚醚, 一般来说脂肪族的较芳香族的活性高、粘度低。由于端氨基聚醚的合成过程中不改变分子的主链,只发生末端官能团的改换,所以从结构上看,除了末端官能团外,端氨基聚醚与相应的端羟基聚醚并无差异,两者的性质也基本相似。例如都可以用作环氧树脂固化剂、润滑油添加剂、聚氨酯/ 脲材料的合成原料等。但是正是由于末端官能团的改换使得端氨基聚醚的反应活性得到了相当大的提高,尤其是在聚氨酯工业中,目前的报道表明,端氨基聚醚同异氰酸酯的反应极为迅速,已使聚氨酯反应注射成型(RIM) 体系的循环周期缩短为1~115 min ,并且无须使用催化剂,而聚醚多元醇聚氨酯的RIM 体系需要使用大量催化剂才能使循环周期缩短;另外端氨基聚醚在固化反应中同异氰酸酯形成脲基(-NHCONH-) 代替了聚醚聚氨酯中的氨基甲酸酯基(-NHCOO-) ,所以不会降低甚至会提高胶粘剂的性能。目前在聚氨酯RIM 体系、SPUA 弹性体中的应用均表明使用端氨基聚醚的制品较用聚醚多元醇的在性能上优异得多。因而端氨基聚醚在室温固化体系及SPUA 技术中具有极大的应用优势。1 合成综合目前有关端氨基聚醚合成方法的报道,其研究思路主要有二种: (1) 从聚醚多元醇的末端羟基着手,通过氨解反应用氨(胺) 基取代其末端羟基。这也是目前端氨基聚醚工业合成的主要方法,一般称之为催化还原胺化法; (2) 从聚醚多元醇末端羟基的活泼氢着手,用带有易离去基团或不饱和基团(-NCO、- NO2 、- CN 等) 的化合物与活泼氢作用进行封端,然后通过相应的处理后得到端氨基聚醚,这一类方法包括水解法、氰烷基化法、硝基封端法等; 另外以乙醇胺为引发剂,使环氧化物开环聚合,可以形成一端为氨基、一端为羟基的聚合物,这种方法多用于合成具有多个末端羟基的高活性聚醚,习惯上并不将其纳入端氨基聚醚类产品的合成方法中。下面详细介绍端氨基聚醚的各处合成方法: 1.1 催化还原胺化法催化还原胺化法是目前研究最详细、报道最多的合成端氨基聚醚的方法之一,也是目前端氨基聚醚工业生产的主要方法,其实质是聚醚多元醇同氨、氢气在相应的催化剂(如含Ni 催化剂、Ni/ Cu/ Cr 催化剂、Raney Ni/ Al 催化剂) 的存在下进行的氨解反应,所采用的催化剂均为氢化- 脱氢催化剂,可以根据Houben - Weyl 的有机化学方法第111 卷126~131 页中的介绍进行选择。根据路径的不同,可以大致分为两种路径:直接催化还原胺化法和间接催化还原胺化法。1.1.1 直接催化还原胺化法这种方法是将聚醚多元醇、氨、氢气的混合物在一定温度、压力及催化剂存在下直接进行催化还原胺化以生产端氨基聚醚。一般认为整个反应历程包含了醇的脱氢、醛的加成氨化、羟基胺的脱水、和烯亚胺的加氢 还原成胺等步骤。但是这种还原胺化的方法需要较高的压力和温度,一般要求反应温度在200 ℃左右,反应压力约~5000 psig (约3.45~34.5 MPa) ,对生产设备的要求很高。可能是反应温度及压力较高的原因,这种方法仅适于短链的聚醚多元醇的催化还原胺化。而高相对分子质量的端氨基聚醚的生产一般采用间接催化胺化法。1.1.2 间接催化还原胺化法这种催化胺化的方法是在将聚醚多元醇转化为其衍生物基础上,对该衍生物进行催化胺化。这些衍生物主要是通过用较好的离去基团(如乙酸基、苯甲酸基等) 取代聚醚多元醇中羟基的位置而获得。例如首先将端羟基聚醚与乙酰氯、苯甲酰氯、对甲苯甲酰氯等进行酯化反应,生成相应的酯后,再用这些酯同氨及氢气在催化剂存在下进行催化还原胺化。这种方法一定程度上降低了反应所需的温度及压力,但并未对成本产生实质性的影响。 例如Hollingsworth 等人实现了用聚四氢呋喃的双乙酸酯在Ni/ Cu/ Cr/Mo 存在下的催化还原胺化的方法, 但反应温度及压力同样较高, 温度约为220 ℃,反应压力则高达350 psig(约2.51 MPa) 。总的来说,催化还原胺化法的产物以脂肪族伯胺为主,尤适于喷涂聚脲弹性体技术的工艺要求。2.2 水解法早在1957 年,Simons 就在其专利中讨论过异氰酸酯预聚体经水解反应得到端氨基聚醚的可行性,后来日本人进行过酸性条件下异氰酸酯预聚体水解合成端氨基聚醚的研究,然而水解反应中生成的胺会进一步与未反应的异氰酸酯反应形成相应的脲,而且这一副反应在酸性条件下无法抑制,即使使用过量的无机强酸也是如此。1982 年Rasshofer 等人提出将聚醚多元醇与异氰酸酯反应形成的预聚体在碱性条件下水解先生生成含氨基甲酸基的中间体,再进一步加热分解得到端氨基聚醚的方法。该方法要求预聚体的水解反应须在低温(18~20 ℃) 下进行,以抑制聚脲的形成这一方法的优点在于控制碱性水解反应在低温下进行,使得反应生成的氨基甲酸酯基在此种条件下比较稳定,并且在分子链的末端实际上形成了氨基甲酸盐基团,抑制了聚脲的形成,所以没有明显的扩链反应。从而保证了预聚体的NCO 基团水解反应时的高选择性,因而最终产物的粘度主要取决于预聚体的起始粘度和体系中残留

聚合物合成工艺学课后习题 第一次作业 1.何谓三大合成材料?简要说明他们的特点。 答:(1)用合成的高分子化合物或称作合成的高聚物为基础制造的有机材料,统称为合成材料。其中以塑料、合成纤维、合成橡胶称为三大合成材料。 (2)特点:①塑料是以合成树脂为基本成分,具有质轻、绝缘、耐腐蚀、美观、制品形式多样化等。其主要的缺点是绝大多数塑料制品都可以燃烧,在长期使用过程中由于光线、空气中氧的作用以及环境条件和热的影响,其制品的性能逐渐变坏,甚至损坏到不能使用,即发生老化现象。 ②合成橡胶是用化学的合成方法产生的高弹性体。经硫化加工可制成各种橡胶制品。某些种类的橡胶具有较天然橡胶为优良的耐热、耐磨、耐老化、耐腐蚀或耐油等性能。 ③合成纤维,线型结构的高分子量合成树脂,经过适当方法纺丝得到的纤维称为合成纤维。合成纤维与天然纤维相比较,具有强度高、耐摩擦、不被虫蛀、耐化学腐蚀等优点。缺点是不易着色,未经过处理时易产生静电荷,多数合成纤维吸湿性差。 2.合成高分子化合物的聚合反应主要包括哪两大类? 答:合成高分子化合物的聚合反应主要包括不饱和单体和二烯烃类单体的加成聚合反应和活性单体的逐步聚合反应两大类。 3.单体储存时应注意什么问题,并说明原因? 答:(1)单体储存时应达到防止单体自聚、着火和爆炸的目的。 (2)①为了防止单体自聚,在单体中添加少量的阻聚剂。②为了防止着火事故发生,单体贮罐要远离反应装置,贮罐区严禁明火以减少着火的危险。③为防止爆炸事故的发生,首先要防止单体泄露,因单体泄露后与空气接触产生易爆炸的混合物或过氧化物;贮存气态单体或经压缩冷却后液化的单体的贮罐应是耐压容器;高沸点的单体贮罐应用氮气保护,防止空气进入。 4.聚合物反应产物的特点是什么? 答:①聚合物的相对分子量具有多分散性。 ②聚合物的形态为坚韧的固体物、粉状、粒状和高粘度的熔体或溶液。 ③聚合物不能用一般产品精制方法如蒸馏、结晶和萃取等方法进行精制提纯。 5.选择聚合方法的原则是什么? 答:选择原则是根据产品的用途所要求的产品形态和产品成本选择选择适当的聚合方法。 第二次作业 6.生产单体的原料路线有几条?试比较它们的优缺点? 答:工业上生产的高聚物主要是加聚型高聚物和缩聚(逐步聚合型)高聚物。当前主要有两条路线; (1)石油化工路线(石油资源有限) 原油经炼制得到汽油、石脑油、煤油和柴油等馏分和炼厂气。以此为原料进行高温热裂解可得到裂解气和裂解轻油。裂解气经分离得到乙烯、丙烯、丁烯和丁二烯等。裂解轻油和煤油经重整得到的重整油,经加氢催化重整使之转化为芳烃,经萃取分离得到苯、甲苯、二甲苯等芳烃化合物。 (2)煤炭路线(资源有限,耗能大) 煤炭经炼焦得煤气、氨、煤焦油和焦炭。煤焦油经分离精制得到苯、甲苯、和苯酚等。 焦炭与石灰石在电炉中高温反应得到电石(CaC2),电石与H2O反应得到乙炔,由乙炔可以合成氯乙烯、醋酸乙烯和丙烯腈等乙烯基单体或其他有机原料。 (3)其他原料路线(原料不足、成本较高) 1

混合型饲料添加剂葡萄糖氧化酶(Ⅰ) 生产许可证号:豫饲添(2015)H10020 企业标准代号:Q/HMY 017—2016 批准文号: 原料组成 葡萄糖氧化酶、甘露寡糖、蒙脱石等。 成分分析保证值 项目指标 酶活力,U/kg ≥3000.0 水分,% ≤10.0 铅(以Pb计),mg/kg ≤30.00 总砷,mg/kg ≤10.00 黄曲霉毒素B1,μg/kg≤10.00 使用说明 1.适用动物:各日龄段的家禽和猪。 2.用法用量:每1kg饲料添加本品1--3g,也可根据具体情况酌情使用。 3.注意事项:在饲料中添加应确保混合均匀;避免阳光暴晒。 贮存条件与方法 本品应在常温、避光、通风干燥处保存。 净含量: 保质期:完整包装和要求贮运条件下,保质期18个月。 生产日期: 生产批号:

Additive of Mixed Feed: Glucose oxidase (I) Production licenses: 豫饲添(2015)H10020 Enterprise standard code: Q/HMY 017—2016 Ingredients Glucose oxidase, mannooligosaccharides, montmorillonite and so on. Guarantee Value of the Composition Items Indicators Enzyme activity,U/kg ≥3000.0 Water,% ≤10.0 Lead ( calculated by Pb),mg/kg ≤30.00 Total arsenic,mg/kg ≤10.00 Aflatoxin B1,μg/kg≤10.00 Instructions for use 1. Applicable animals: poultry and pigs of all ages. 2. Dosage: mix 1~3g of the additive in 1kg of feed, it may also be used according to specific circumstances. 3. Note: ensure being mixed well when added to the feed; avoid exposure to sun Storage conditions and methods Preserve in a ventilated and dry place at room temperature, protected from light. Expiry date:18 months under the condition of complete packing and required storage and transportation.

乙酰苯胺的合成与精制 一、实验目的和要求 1、熟悉氨基酰化反应的原理及意义。 2、掌握乙酰苯胺的制备方法。 3、学习重结晶的方法。 二、实验原理 乙酰苯胺又称退热冰,是磺胺类药物的原料,可用作止痛剂、退热剂、防腐剂和染料中间体。化学式为C6H5-NHCOCH3. 乙酰苯胺为白色有光泽片状结晶或白色结晶粉末,无臭或略有苯胺及乙酸气味,微溶于冷水,溶于热水、甲醇、乙醇、氯仿、丙酮等,不溶于石油醚。熔点113℃~114℃。合成路线如下: C6H5-NH2+(CH3CO)2O ────→CH3COOH+C6H5-NHCOCH3 三、实验药品与器材 苯胺、乙酸酐、滴液漏斗、三口烧瓶、温度计、真空泵等等 四、实验方法 (一)乙酰苯胺的制备 在250ml的三口烧瓶上配置温度计、冷凝管及滴液漏斗,将10ml 苯胺及30ml蒸馏水加入三口烧瓶中,反应在磁力加热搅拌器上进行,在磁子的搅拌下滴加14ml乙酸酐,控制滴加速度以保证反应温度不超过40℃,随着乙酸酐的加入,析出白色固体,滴加完毕于室温继

续搅拌30min,停止搅拌。室温下放置10min,析晶完全,得到白色晶体,抽滤,以冷水洗涤滤饼2次,抽干,得乙酰苯胺粗品。计算收率。 (二)乙酰苯胺的重结晶 取250ml单口烧瓶,加入2g乙酰苯胺粗品和90ml蒸馏水,加进1粒沸石,在电热套上加热至全溶后,稍冷,加入活性炭0.2g,继续加热回流10min。进行热过滤,将滤液转移至烧杯中,冷却,待析晶完全后抽滤,干燥,称重,计算收率。 五、注意事项 1、此次用到的是两种液体反应原料,尤其是醋酐的刺激性较强,应建议在通风橱内量取,并且远离眼睛。 2、切不可在沸腾的溶液中加入活性炭,以免引起暴沸。 3、热过滤时,也可采用抽滤装置。但布氏漏斗和吸滤瓶一定要预热。滤纸大小要合适,抽滤过程要快,避免产品在布氏漏斗中结晶。 六、实验结果 1、乙酰苯胺粗品的收率 2、重结晶的收率 七、思考题 1、为何要控制乙酸酐的滴加速度?

几种方法合成氨基聚醚嵌段硅油 袁金亮 傅向东 ( 广州道明化学有限公司,广东广州 510665) 摘要:分析了氨基聚醚嵌段硅油的结构及性能,并以主结构导出四种具体合成方案,合成出氨基聚醚嵌段硅油进行应用对比,提出了相关合成方案改进和设想。 关键词: 合成;嵌段硅油;硅氧烷;聚醚胺;三元共聚 1 前言 目前,以各种氨基改性硅油乳液为主的柔软剂被广泛用于棉、丝、羊毛及涤纶等纺织品的后整理加工,整理的织物具有柔软、滑爽、美观、耐洗和穿着舒适的性能。该类产品已被人们所接受。不足之处主要表现在经其整理的织物呈疏水性,穿着时感觉闷热且难以洗涤;用它整理的浅色及白色织物,在经过高温焙烘后,会出现不同程度的黄变现象,很多氨基改性有机硅乳液的稳定性很差,常在储运和应用过程中出现“破乳漂油”现象;在浸轧使用过程中有粘辊现象产生。 为了克服传统氨基硅油上述缺点,人们采用各种方法进行改进,有侧链聚醚改性,也有环氧改性或羧基改性,改性后的硅油稳定性提高,但手感偏差。20世纪90年代后期,原威科公司A.M.Czech 等人从分子设计的角度提出在硅氧烷骨架中进行氨基与聚醚基线性嵌段共聚,合成新的线性氨基聚醚基嵌段共聚物,由于氨基的锚固作用,使得整个聚硅氧烷能牢固的结合在织物表面,保持了聚硅氧烷原有的柔软平滑性,亲水性的聚醚链段则以倒状的形式存在于纤维表面,水分子在纤维表面不受阻碍的传递,形成柔软与亲水的兼容,这是有机硅柔软剂发展的一个新阶段,也是未来的发展方向。 线性氨基聚醚嵌段硅油的主要结构为: 主链上有硅氧烷链、聚醚链和仲氨基,端基一般是伯氨基。从结构推演,需要做几个反应合成:一是硅氧烷链增链,二是碳链与硅氧烷链缩合,三是氨基与聚醚链增链,鉴于此,衍生出各种合成方法,目标就是合成出稳定性高、性能优良的氨基聚醚嵌段硅油。 2 几种方法合成嵌段聚醚硅油 2.1 端含氢双封头法 此法是先将端含氢双封头与D4或DMC 开环聚合成端含氢硅油,然后端含氢硅油与烯丙基缩水甘油醚在铂金属催化下,进行硅氧烷端氢键与碳双键加成反应,然后,将加成物在 SiO CH 3 CH 3Si R n CH 3 CH 3 CH 2CH 2CH 2OCH 2 CH OH CH 2NH O O CH 3 O NH 2 x y z CH 3 CH 3 CH 2CH 2CH 2OCH 2 CH OH CH 2NH O O CH 3 O NH x y z CH 3 CH 3 SiO CH 3CH 3 m