WinCC与WinAC在模块化生产加工系统改造中的应用

孙树文

(北京工业大学,北京100124 )

摘要:本文在介绍了模块化生产加工系统(MPS)结构和功能的基础上,着重阐述了应用WinCC 组态软件与WinAC软PLC改造MPS的方法,监控主机(PC)运行软PLC作为主站与MPS各工作单元PLC从站进行通信,构成分布式控制网络;通过组态软件创建动态监控界面,实现对MPS 工作过程的实时监控。

关键词:组态软件、软PLC、模块化生产加工系统

中图分类号:TP273 文献标示码:B

Application of WinCC and WinAC in Reforming Modular Production System

Author:SUN Shu-wen, TIAN Yue, ZHANG Jian

(College of Mechanical Engineering & Applied Electronics Technology, Beijing University of

Technology, Beijing 100124, China)

Abstract: This article introduces the structures and functions of the modular productions system (MPS). It emphasis on how to the MPS is reformed based on configuration software and SoftPLC. The SoftPLC is studied and realized on the platform of monitor host computer. Via PROFIBUS, the master computer and PLC slave nodes can communicate with each other directly, like a distributed network. This paper introduces configuration of HMI, steps of realizing monitoring and control production process.

Keywords:configuration software、SoftPLC、modular production system

目前制造业正在经历一个快速变革的时代,面对激烈的市场竞争,企业需要提高生产过程自动化水平和产品质量。现代制造业的发展为基于PC的自动化系统在生产加工和物流系统中的应用提供了广阔前景。基于PC与软PLC的自动化系统为用户提供了一个多功能、集成化的开放式平台,其特点在于大幅度地提高了系统的连接性、灵活性和信息存取能力。因此,对监视和控制生产过程以及对生产数据进行归档和进一步处理的需求在不断增加。为了紧跟这一先进技术,在充分利用现有资源的前提下,对实验室原有的模块化生产加工系统(MPS)进行了改造,选西门子的SIMATIC系列产品,用WinAC作为软PLC、WinCC作为组态软件,以STEP 7 V5.4作为网络配置与PLC程序编写的统一开发环境。

一、M PS的结构与功能

机电一体化培训实验室的教学设备MPS是典型的生产加工物流系统,由5个独立的单元组成,包括:供料单元、检测单元、加工单元、提取单元和存储单元。整个系统基本涵概了加工和检测一个工件的全部过程,体现了自动化生产线上物流、能量流和信息流的概念。其过程为:供料单元从料仓中分离工件毛坯,并通过摆动气缸将工件毛坯送到检测单元;检测单元确定待测工件的材质特征和高度,剔除废品或将合格工件送到加工单元;加工单元对工件进行加工,并检查工件的加工尺寸;提取单元从加工单元移走工件,将合格品送到存储单元或将不合格品送至废品滑道;存储单元对检测合格的工件按其特征属性进行分类并送到不同滑道中。

MPS的工作每个单元由一台独立的西门子S7-300PLC控制,CPU为315-2DP(带PROFIBUS 接口);各工作单元可以单独工作,也可以组成系

统完成整个加工过程。目前各工作站之间通信采用的是I/O 方式,即一个工作单元PLC 的输出与另一工作单元PLC 的输入相连, 从而实现各工作站的协调动作。这种控制方式存在以下缺点:1)占用PLC 资源多;2)信号远距离传输抗干扰能力差;3)不符合现代工业控制系统网络化结构的理念;4)MPS 系统不具备上位计算机监控功能。

为了解决上述存在的问题,紧跟工业自动化控制领域的步伐,采用现场总线技术、软PLC 技术和组态软件技术对MPS 的控制系统进行改造。

二、 M PS 监控系统的构成

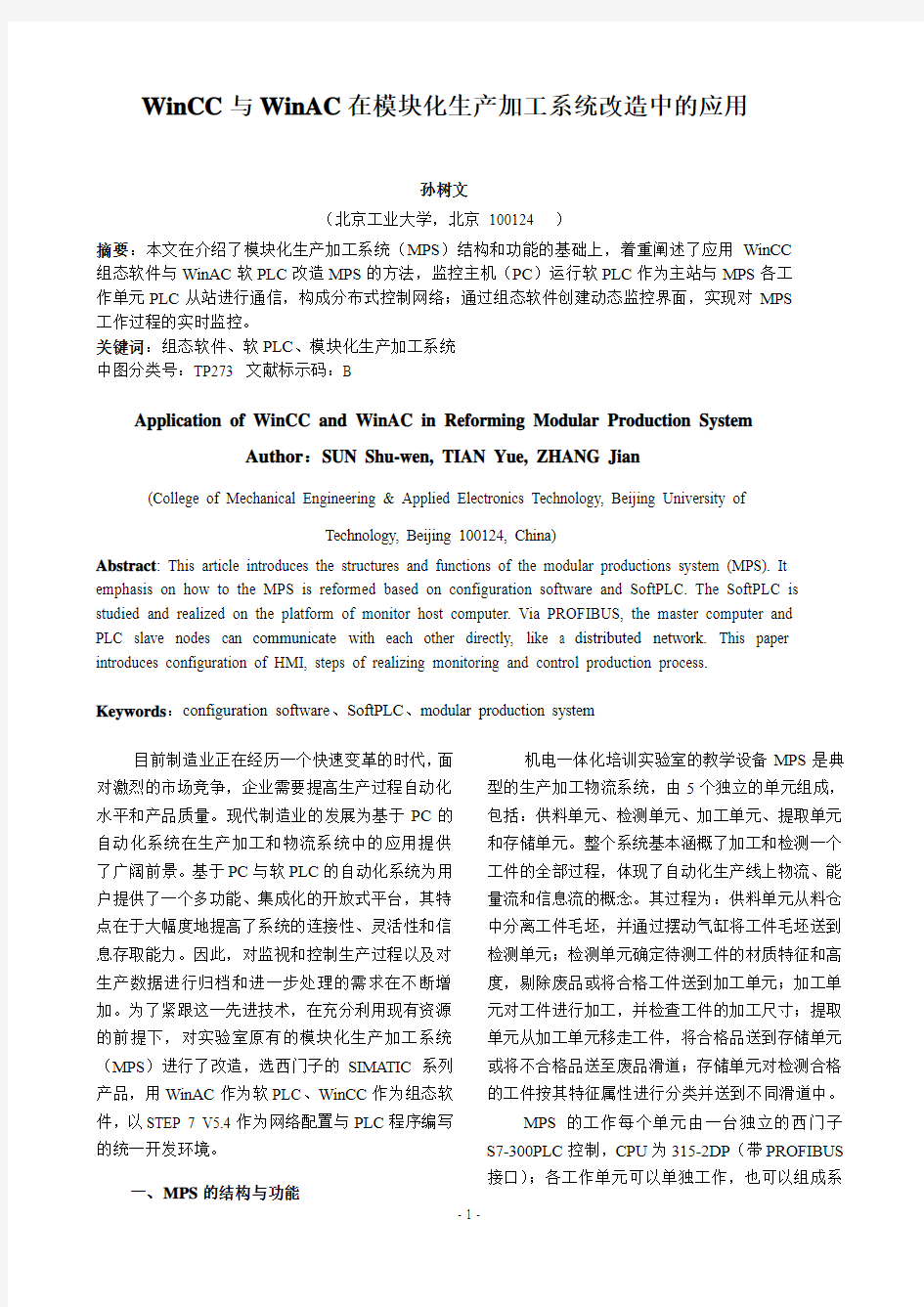

MPS 监控系统采用PROFIBUS 总线连接各个工作单元的PLC 与主控计算机,构成基于PC 的自动化监控系统。PC 机运行WinAC 作为PROFIBUS 总线的1类主站,PC 机运行WinCC 作为PROFIBUS 总线的2类主站,其系统结构如图1所示。包括:监控计算机、PROFIBUS 总线适配卡、PLC (S7-300)、PROFIBUS-DP 总线网络。分布在现场的PLC 节点分别连接生产线的送料、检测、加工、提取和存储单元,并通过PROFIBUS-DP 通信接口与总线相连;监控计算机运行软PLC 软件WinAC 和组态软件WinCC 并通过总线适配卡和连接在PROFIBUS-DP 总线网络上的各个单元的PLC 之间进行实时通信,从而实现整个模块化生产加工系统的分散控制和集中监管。

图1 模块化生产加工系统的总体结构 三、 M PS 监控系统的组态

调试与检验基于PC 的现场总线系统前必须组建总线网络,并进行网络组态。组态是在STEP 7软件中完成的,主要分为以下几步。

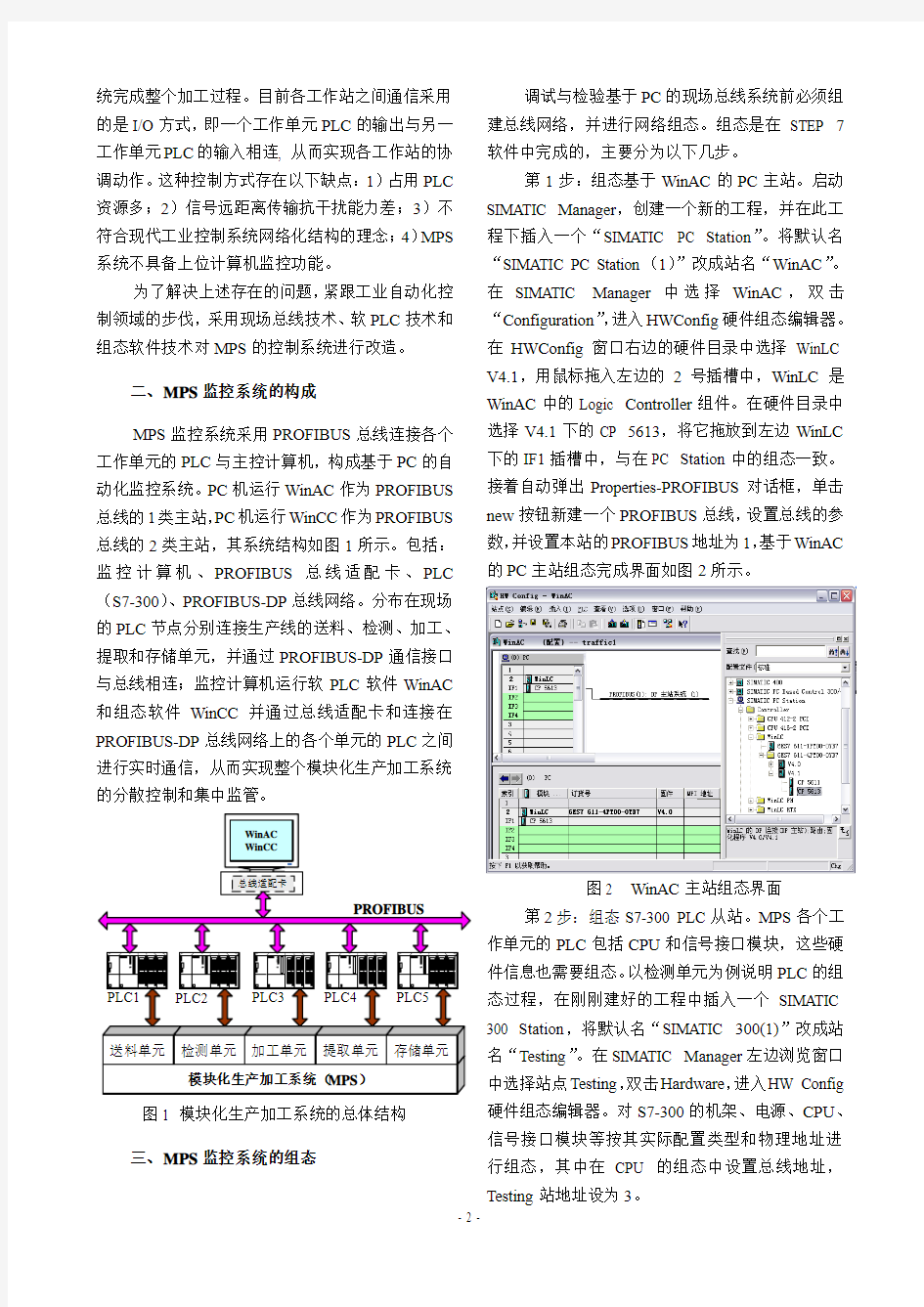

第1步:组态基于WinAC 的PC 主站。启动SIMATIC Manager ,创建一个新的工程,并在此工程下插入一个“SIMATIC PC Station ”。将默认名“SIMATIC PC Station (1)”改成站名“WinAC ”。在SIMATIC Manager 中选择WinAC ,双击“Configuration ”,进入HWConfig 硬件组态编辑器。在HWConfig 窗口右边的硬件目录中选择WinLC V4.1,用鼠标拖入左边的2号插槽中,WinLC 是WinAC 中的Logic Controller 组件。在硬件目录中选择V4.1下的CP 5613,将它拖放到左边WinLC 下的IF1插槽中,与在PC Station 中的组态一致。接着自动弹出Properties-PROFIBUS 对话框,单击new 按钮新建一个PROFIBUS 总线,设置总线的参数,并设置本站的PROFIBUS 地址为1,基于WinAC 的PC 主站组态完成界面如图2所示。

图2 WinAC 主站组态界面

第2步:组态S7-300 PLC 从站。MPS 各个工作单元的PLC 包括CPU 和信号接口模块,这些硬件信息也需要组态。以检测单元为例说明PLC 的组

态过程,在刚刚建好的工程中插入一个SIMATIC 300 Station ,将默认名“SIMATIC 300(1)”改成站名“Testing ”。在SIMATIC Manager 左边浏览窗口中选择站点Testing ,双击Hardware ,进入HW Config 硬件组态编辑器。对S7-300的机架、电源、CPU 、信号接口模块等按其实际配置类型和物理地址进行组态,其中在CPU 的组态中设置总线地址,Testing 站地址设为3。

第3步:点击NetPro按钮查看整个PROFIBUS 总线网络组态信息,并将组态信息通过编程通讯电缆下载到PLC并进行确认,依次完成各WinAC主站与PLC从站的组态后,便构成了PROFIBUS–DP 总线网络。组态好的界面如图3所示。

图3模块化生产加工系统的网络组态界面

控制系统的PLC程序是采用西门子公司S7系列PLC的软件包STEP7 V5.4设计开发而成。程序设计采用结构化编程,应用组织块(OB)、功能块(FB)、功能(FC)及数据块(DB)组成对MPS 系统的控制系统程序。STEP7 V5.4界面友好,编程方便,在线调试便捷,具有梯形图(LAD)、语句表(STL)和功能图(FBD)三种编程形式并可随意切换和组合使用。STEP7中有许多固定的系统功能(SFC),其中SFC14和SFC15分别用于通过PR0FlBUS-DP总线读/写I/O设备参数。

四、M PS监控界面的实现

监控界面由西门子的组态软件WinCC (Windows Control Center)建立,它使用最新的软件技术,可在Windows环境中提供各种监控功能,确保安全可靠地控制生产过程。WinCC运行于计算机环境,可以与多种自动化设备及控制软件集成,具有丰富的项目设置、可视窗口和菜单选项,使用方式灵活,功能齐全。用户在其友好的界面下进行组态、编程和数据管理,可以生成所需的监控画面、报警画面、实时趋势曲线、历史趋势曲线和打印报表等。

在组态软件中为了实现PROFIBUS网络的PC 主站与PLC从站之间的通信,首先要对总线适配卡CP 5613进行初始化,然后在WinCC的变量管理模块中添加通信驱动SIMATIC S7 PROTOCOL SUITE。接着在PROFIBUS通道中建立新的驱动程序连接,设置相应的参数,完成与S7-300 PLC通信通道的建立;在Soft PLC通道中建立新的驱动程序连接,设置相应参数,完成与WinAC的通信连接。然后新建变量,将WinCC与PLC、软PLC之间需要通信的数据一一建立变量,以完成WinCC 与PLC、软PLC之间的数据通信。将变量划分为不同的组以便于更好地管理这些变量。

在图形编辑器(Graphics Editor)中使用基本元件或图形库中的对象制作生产监控画面,将变量与每个画面对象连接,即相当于画面中各对象与现场设备相连,从而实现在画面上监视和控制现场设备。模块化生产加工系统的监控界面如图4 所示。

图4 模块化生产加工系统的监控界面

五、结束语

本文将一种先进的控制系统结构理念:基于PC 与现场总线的分布式控制系统应用于模块化生产加工系统的改造中。经过调试,实现了PROFIBUS 主站(PC+WinAC)与各个单元PLC从站之间的正常通信,通过WinCC组态软件建立了MPS的监控界面,实现了系统运行状态的实时监控,检查了整体方案的可行性;验证了整个系统信息传递及控制的可靠性、准确性和实时性。该系统将逻辑控制、人机界面和数据处理集成在一个开放式的PC平台上,最大限度地利用了现有资源,为实现基于PC 的自动化控制系统的应用提供了实践条件。

参考文献:

[1] 孙树文,杨建武,李屹等.PROFIBUS总线与

软PLC在分布式监控系统中的应用[J],制造业

自动化,2007年9月:56-59

[2] 陆鑫盛,周洪.气动自动化系统的优化设计

[M].上海:科学技术文献出版社,2000.[3] 孙树文,杨建武,张慧慧等.机电一体化教学

培训系统的设计与实现[J],中国现代教育装备

2007年第6期:79-80,84

[4] 张海,王小明.FESTO MPS 在自动化控制系

统实验教学中的应用[J],机床与液压,2007年第11期:134-136

[5] 孔令君,张慧慧.WinCC组态软件在生产物流

实验系统中的应用[J],制造业自动化,2008年1月:62-63

摘要 在现代工业中,生产过程的机械化、自动化已成为突出的主题。随着工业现代化的进一步发展,自动化已经成为现代企业中的重要支柱,无人车间、无人生产流水线等等,已经随处可见。同时,现代生产中,存在着各种各样的生产环境,如高温、放射性、有毒气体、有害气体场合以及水下作业等,这些恶劣的生产环境不利于人工进行操作。 工业机械手是近代自动控制领域中出现的一项新的技术,是现代控制理论与工业生产自动化实践相结合的产物,并以成为现代机械制造生产系统中的一个重要组成部分。工业机械手是提高生产过程自动化、改善劳动条件、提高产品质量和生产效率的有效手段之一。尤其在高温、高压、粉尘、噪声以及带有放射性和污染的场合,应用得更为广泛。在我国,近几年来也有较快的发展,并取得一定的效果,受到机械工业和铁路工业部门的重视。 本题采用日本三菱公司的FX2N系列PLC,对机械手的上下、左右以及抓取运动进行控制。该装置机械部分有滚珠丝杠、滑轨、机械抓手等;电气方面由交流电机、变频器、操作台等部件组成。我们利用可编程技术,结合相应的硬件装置,控制机械手完成各种动作。 关键词:PLC;控制;机械手;

第一章可编程控制PLC 1.1 PLC简介 自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。同时,PLC的功能也不断完善。随着计算机技术、信号处理技术、控制技术网络技术的不断发展和用户需求的不断提高,PLC在开关量处理的基础上增加了模拟量处理和运动控制等功能。今天的PLC不再局限于逻辑控制,在运动控制、过程控制等领域也发挥着十分重要的作用。 作为离散控的制的首选产品,PLC在二十世纪八十年代至九十年代得到了迅速发展,世界范围内的PLC年增长率保持为20%~30%。随着工厂自动化程度的不断提高和PLC市场容量基数的不断扩大,近年来PLC在工业发达国家的增长速度放缓。但是,在中国等发展中国家PLC的增长十分迅速。综合相关资料,2004年全球PLC的销售收入为100亿美元左右,在自动化领域占据着十分重要的位置。 PLC是由摸仿原继电器控制原理发展起来的,二十世纪七十年代的PLC 只有开关量逻辑控制,首先应用的是汽车制造行业。它以存储执行逻辑运算、顺序控制、定时、计数和运算等操作的指令;并通过数字输入和输出操作,来控制各类机械或生产过程。用户编制的控制程序表达了生产过程的工艺要求,并事先存入PLC的用户程序存储器中。运行时按存储程序的内容逐条执行,以完成工艺流程要求的操作。PLC的CPU内有指示程序步存储地址的程序计数器,在程序运行过程中,每执行一步该计数器自动加1,程序从起始步(步序号为零)起依次执行到最终步(通常为END指令),然后再返回起始步循环运算。PLC每完成一次循环操作所需的时间称为一个扫描周期。不同型号的PLC,循环扫描周期在1微秒到几十微秒之间。PLC用梯形图编程,在解算逻辑方面,表现出快速的优点,在微秒量级,解算1K逻辑程序不到1毫秒。它把所有的输入都当成开关量来处理,16位(也有32位的)为一个模拟量。大型PLC使用另外一个CPU来完成模拟量的运算。把计算结果送给PLC的控制器。

论文关键词:模块化生产方式大规模定制 论文摘要:模块化生产已引起人们的广泛关注。本文在借鉴国内外学者研究成果的基础上,提出了模块化生产方式的概念,从专业化、规模经济、需求的多样化和个性化、模块化设计和制造四个方面分析了模块化生产方式的形成演化,从模块划分、基于功能模块的模块化设计、基于虚拟企业的模块化制造网络、基于多品种流水线的模块化装配四个方面探讨了模块化生产方式的实现。模块化生产方式的研究对大规模定制的实现以及企业满足市场多样化、个性化需求有着重要意义,为提升企业的竞争力提供了一种新型生产方式。 模块化生产方式的形成演化 技术的进步、经济的发展及企业对利润的追求,使生产方式由单件小批生产、批量生产、大批量生产向模块化生产演化。传统生产方式的弊端促使企业不断寻求既能够快速应对市场多样化、个性化需求,又能够低成本为顾客提供定制产品的新的生产方式。在这种背景下,模块化生产方式应运而生。因此,模块化生产方式的产生有其必然性。 (一)专业化是模块化生产方式形成的前提条件 传统生产方式下,专业化是企业提高生产效率的有效手段。随着市场竞争的加剧,产品生命周期、交货期的缩短及顾客消费需求从数量消费、质量消费向个性化消费的转变,传统的专业分工不再适应竞争的需要。模块化是在传统分工的基础上进一步将各个细分部分按照功能原则重新聚合的过程,这种思想体现在模块化生产方式中就是:产品被分解成独立的模块,这些模块可以在不同的专业化企业中独立地被设计、制造,而这种“独立性”正好可以使各模块生产企业的核心竞争力得到强化。因此,专业化使模块化生产方式具备了产生的可能性,是模块化生产方式形成的前提条件。 (二)规模经济是模块化生产方式形成的动力 提高规模经济效益,降低单位产品成本,是企业实现良好经济效益的基础。但在当今竞争日益激烈、市场需求日趋多样化、个性化的市场环境下,满足顾客需求与实现规模经济往往是矛盾的,即要满足顾客多样化、个性化需求就难以实现企业的规模经济。因此,如何解决这一矛盾是企业面临的一大问题。模块化尤其是模块化设计的广泛应用是企业在技术、产品上的一大创新,模块化生产方式正是利用模块的标准化及通用化,通过模块化设计、模块化制造、模块化装配,通过产品的多变性与零部件标准化的有效结合,通过模块的批量生产,在满足顾客定制需求的同时实现了规模经济,降低了企业成本。因此,模块化生产方式是一种更能适应当今市场竞争的生产方式,是企业追求规模经济的有力手段。 (三)需求的多样化与个性化是模块化生产方式形成的必要条件 大规模定制是当前满足顾客多样化、个性化需求的一种方式,当在单个企业内部实施大规模定制会造成企业成本增加,效率降低。因此,应用模块化生产方式,通过模块化设计、模块化制造、模块化装配可实现大规模定制的高效、低成本生产。首先,通过对产品进行合理的功能模块划分,利用模块的相似性来减少产品结构和制造结构的变化,最终借助模块的选择和模块间的组合达到在保持产品多样性的同时控制产品成本的目的;其次,通过将顾客的个性化需求渗透到产品的设计阶段,从开始的设计阶段到最后的交付阶段,整个生产过程都体现了顾客的个性化需求,大大提高了顾客满意度;最后,模块化制造、模块化装配缩短了产品的生命周期,缩短了产品上市的时间。因此,快速满足顾客多样化、个性化的需求是模块化生产方式追求的主要目标,是模块化生产方式形成的必要条件。 制造网络中,核心企业根据不断变化的产出需求和新市场的出现重新配置生产要素。成员企业根据其核心能力、优势资源承担相应模块的制造,因此,各成员企业作为组成虚拟企业制

模块化理论的发展及其应用 摘要:本文结合实习经历,在大量文献的基础上,综述了模块化理论的发展及其应用,对模块化制造系统的特点、设计方法和在中国的应用前景进行了分析。 关键词:模块化;发展及应用;实习经历 随着时代的进步,市场的国际化,用户呈现的需求越来越多样化和个性化。企业面临着既要满足客户需求又要保证经济利益的问题。大批量定制生产(Mass Customization)作为一种正在迅速发展的制造模式,正在试图解决这一问题。大批量定制生产采用的基本方法是将定制产品的制造问题通过产品重组和过程重组转化为或部分转化为批量制造问题,即提供给用户的是全新的、定制的个性化产品,而实际产品则主要由标准的模块组成。【1】 1 模块化理论及其发展 20世纪80年代特别是90年代以来,模块化的理念和方法逐渐引入企业的生产和管理,进而成为推动产业结构调整和升级的革命性力量。【2】 从福特制到丰田制再到温特制的过程,是产业标准化不断升级的过程,也是模块化原理在产业发展过程中不断具体化和程序化的过程。模块化思想最早的出发点就是通过简便的设计、生产和维修一个个具有独立完整功能的模块,达到降低各个环节成本的目标。每个模块事先已经确定了设计规则和功能,并在此范围内被做到优化。同时,它具有一定的自由度,只要符合事前标准或规则,可采用任何方法或零部件组合模块。 通过把原来大规模生产的标准化产品系统分解,把其中具有相同或相似功能的单元分离出来,用标准化原理进行归并、简化,使其成为通用的标准模块。【3】当有一个新产品投产时,标准化的模块可以快速组成一个新的制造系统。当产品生产完成后,组成制造系统的模块可以拆下来用于其它新产品的制造系统。 2模块化思想的应用及实习经历结合 顾新建【1】的研究表明模块化制造系统具有高生产率和高柔性的特点,投资小、效益高,有效降低了生产成本,比较适合中国的国情。 梁军【2】提出在模块化市场方式中,模块系统都是“即插即用”的模块,产业升级只需更换系统的某个模块,每个模块又是独立设计、生产的。通过产业重组和流程重组,形成专注于核心价值模块开发的品牌制造商和能为国内外品牌厂商提供专业化服务的模块供应商。 胡晓鹏【3】提出产业模块化是以功能标准为其本质特征,它不仅保持了产业标准化的优势,也有效地克服了其内在的劣势。所谓产业模块化就是将产业链中的每个工序分别按一定的“块”进行调整和分割。因此,产业模块化实质就是一种基于某个产品体系的流程再造。模块化生产平台已经在线体历练中看到过,每种产品的生产效率都相当可观。 曹江涛等【4】通过建立企业模块化的数学模型,对模块的分解与整合、替代、去除、增加等模块化操作做了解释。结论认为,在模块化时代,企业边界变动的实质是围绕企业核心能力模块进行的一系列模块化操作。 焦志伦【5】将模块化理论应用到汽车行业供应链领域,分析了模块化结构的子

南京工程学院 自动化学院 本科毕业设计(论文)开题报告题目:MPS模块化自动生产线设计与应用 专业:自动化(数控技术) 班级:数控102学号:203100606 学生姓名:班业兴 指导教师:郁汉琪/钱厚亮 2014年3月10日

本科毕业设计(论文)开题报告 学生姓名班业兴学号203100606专业自动化(数控技术) 指导教师 姓名 郁汉琪职称教授所在院系工业中心 课题来源D(自拟课题)课题性质A(工程设计) 课题名称MPS模块化自动生产线设计与应用 毕业设计的内容和意义 这次毕业设计我做的是MPS模块化自动生产线。M即为Modular,是将整个生产线分为几个模块的意思,此次毕业设计将供料单元、检测单元、加工单元、工业机器人单元、分拣单元这五个单元通过总线的方式联系起来,可通过人机界面实现远程控制;PS即为Production line,是将这五个模块结合为一个整体的生产线,具有高度的柔性。 毕业设计的具体内容如下: 1、熟练使用GX-Works2软件、RT-Toolbox2软件; 2、完成MPS模块化自动生产线机械结构的设计与调整; 3、完成MPS各个模块电气原理图的设计及制作; 4、完成MPS模块化自动生产线电气安装接线图的设计及制作; 5、完成MPS五个模块程序的编写及调试; 6、完成MPS模块化自动生产线的联调; 7、完成人机界面的制作并加入进行调试。 目前,MPS自动化生产线成套装备已成为主流发展方向。国外汽车行业、电子和电器行业、物流与仓储行业等已大量使用机器人自动化生产线,保证了其产品的质量和生产的高效。典型的有大型轿车壳体冲压自动化系统技术和成套装备、大型机器人车体焊装自动化系统技术和成套装备、电子和电器等的机器人柔性自动化装配及检测成套技术和装备、机器人整车及发动机装配自动化系统技术和成套装备、AGV物流与仓储自动化成套技术及装备等,这些含有机器人设备的使用大大推动了这些行业的快速发展,提升了制造技术的先进性。 利用传感器和总线技术,实现大型生产线的在线检测和监控,确保产品质量,并且实现产品的主动质量控制。利用自动化生产线模块化及可重构技术,实现生产线的快速调整及重构,大大的提高了生产系统的柔性,从而提高了设备的利用率及生产效率。 然而目前国内的自动化生产技术还尚不发达,大部分公司的自动化生产线柔性较差,设备利用率较低。所以,模块化自动生产线的研究就体现出它的势在必行及重要意义。

1 DLRB-900A 模块化柔性生产线实训系统 技术文件 一、设备概述: 现代工业是计算机、信息技术、现代管理技术、先进工艺技术的综合与集成,涵盖了产品设计、生产准备、制造执行等多方面内容,是国家建设和社会发展的重要支柱之一。为了加强学生面向社会的挑战能力,提高机、光、电一体化的理论水平与实践能力刻不容缓,重点建设机电类工程柔性加工系统的实验平台,更具有迫切性和现实意义。 DLRB-900A 柔性制造系统是将微电子学、计算机信息技术、控制技术、机械制造和系统工程有机地结合起来,是一种复杂技术、高度自动化系统, 柔性制

造技术更是当前机械制造业适应市场动态需求及产品不断迅速更新的主要手段,是先进制造技术的基础。 DLRB-900A柔性制造系统是一套完整,灵活、模块化,易扩展的教学系统,根据学生的实际水平研发并制造,从简单到复杂,从零部件到整机。采用铝合金结构件为系统的基本操作平台,利用多种机械传动方式模拟完成现代化装配过程的柔性加工系统,把实际工业生产中的电气控制部分、各种传感器和现代化生产中的组态控制,工业总线,充分展示在该系统中。 DLRB-900A柔性制造系统是基于三菱工业自动化PLC控制系统的基础上开发而成的。该模块化柔性生产线,是针对高等教育及科研机构而开发的综合性的实训平台,适用于各类高等院校的机电一体化、自动化、网络化、系统化、先进制造业行业等专业的教学和从事相关专业的技术人员的综合应用,对工业现场设备进行提炼和浓缩,并针对实训教学活动进行专门设计,有机地融全了光、机、电、气、液于一体。该系统不仅可以作为自动化及网络的教学实训系统,还可以与子系统相配合组成网络化平台,并从中作为拓展使用。 传统的自动化教学系统大多是以单一模块设备为核心进行监测与控制的,这种模块可以完成一些简单的执行动作,但各模块之间缺乏复杂的连接和信息沟通,教师若想及时了解并指导每台设备的操作也存在一定困难,因此各台模块设备之间容易形成“自动化孤岛效应”。随着信息技术的不断发展,网络化的教学设备已经成为发展方向。同样,在工业现场的各种生产设备和检测系统都已经形成了网络化的通讯和管理调度。因此,对自动化网络通讯的学习已经成为自动化教学非常重要的组成部分。DLRB-900A模块化柔性生产线正是以自动化网络通讯实训为主体,并且有机地融合了电工、电力拖动、传感技术、气动技术、机械手装 2

模块化生产加工系统(MPS) (加工单元) 姓名:王琦 专业:机电一体化 学号:31 济南铁道职业技术学院

目录 概论 (3) 1.1MPS模块化加工系统简介 (3) 1.1.1概述 (3) 1.1.2 MPS的基本组成及基本功能 (3) 1.1.3 控制技术 (4) 1.1.4工件特征 (5) 1.2课题研究的目的、意义及目前国内外的研究现状 (6) 1.3设计的主要研究内容 (6) 2 加工检测站的机械部分设计 (6) 2.1加工检测站的基本功能 (7) 2.2加工检测站的基本结构 (7) 3 加工检测站的气动回路和电气控制设计 (14) 3.1气动控制的基本回路介绍 (14) 3.2气动回路设计顺序 (15) 3.3加工检测站的气动回路原理………………………………………… 3.4利用气动仿真软件FluidSIM模拟实际运动过程 (7) 4 加工检测站的PLC控制 (22) 4.1 PLC基础知识 (22) 4.2加工检测站的可编程控制器的程序设计…………………………… 5 元器件的选择 (46) 5.1元器件选择依据 (46) (1)

概论 自动控制实训系统(MPS机电一体化、西门子主机)由供料单元、搬运单元、加工单元、安装单元、搬安装单元、传送带单元、搬运分拣单元、分类单元等8套各自独立而又紧密相连的工作站组成,具有较好的柔性,即主站采用S7-300-313C 2DP通过通信模块EM277与S7-200 PLC之间实现相互通信。 该系统囊括了机电一体化专业学习中所涉及的诸如电机驱动、气动、可编程控制器、传感器等多种控制技术,给学生提供了一个典型的综合实训环境,使学生学过的诸多单科专业知识在这里得到全面认识、综合训练和相互提升 (2)

成绩 南京工程学院 实训实习报告 实训课程名称现场总线及人机界面应用 专业自动化(系统集成) 班级D自集成092 小组第二小组 姓名吴娟(233090211) 组员姓名杨进萍、严云娟 设计地点基础实验楼C315 指导教师盛国良、程啟华 工程基础实验与训练中心 设计起止时间:2012年12月10日至2012年12月21日

目录 一、摘要 (3) 二、模块化生产制造系统概述 (3) 2.1模块化生产制造系统各单元的基本功能 (3) 2.2模块化生产制造系统结构图 (4) 三、供料单元设计过程 (4) 3.1供料单元的工作过程描述: (4) 3.2、器件选型 (4) 3.3、I/O点分配表 (7) 3.5、状态流程图 (9) 3.6、程序 (9) 四、安装、调试说明 (9) 4.1通电前设备检查 (9) 4.2设备调试 (9) 4.3通电调试过程中故障分析 (10) 六、注意事项 (10) 6.1安全注意事项 (10) 6.2使用注意事项 (11) 七、主要参考资料 (11)

一、摘要 现代化的自动生产设备最大特点是综合性和系统性,机械技术、微电子技术,电工电子技术、传感测试技术、接口技术,信息变换技术等多种技术有机结合,并应用到生产设备中,系统性指的是,生产线的传感检测,传输与处理、控制、执行与驱动机构在PLC单元的控制下协调有序的工作。M601模块化生产制造系统由供料传输单元、搬运单元、加工单元、装配搬运单元、装配单元、分拣单元等组成。综合运用了PLC控制、气动驱动技术,多种传感器,构成一个典型的自动生产线的机械平台。各工作单元有按钮/指示灯模块、电源模块、PLC模块、步进电机驱动模块等,模块之间、模块与实训台上接线端子排之间的连接方式采用导线连接,模块化生产制造系统综合应用了多种技术知识,如气动控制技术。机械技术、传感器应用技术、PLC控制和组网,步进电机位置控制等。利用该系统,可以模拟一个与实际生产情况十分接近的控制过程,使学习者得到一个非常接近于现实的教学设备环境,从而缩短了理论教学与实际应用之间的距离。MPS实验室培训项目包括PLC的设计与应用、传感器技术与应用、气动控制技术、运动控制系统、故障检测技术等相关训练。 二、模块化生产制造系统概述 模块化生产系统装备由供料传输单元、搬运单元、加工单元、装配搬运单元、装配单元、分拣单元等组成。每一工作单元都可自成一个独立系统,同时也都是一个机电一体化的系统。各个单元的执行机构基本上以气动执行机构为主,单输送单元的机械手装置整体运动则采用步进电机驱动、紧密定位的位置装置,该驱动系统具有长行程、多定位的特点。在模块化生产系统设备上应用了多种类型的传感器,分别用于判别物体的运动位置、物体通过的状态、物体的颜色等。 在控制方面,每个单元单独使用总线+通信标准进行控制,每一工作单元均可以通过不同总线方便快捷将两站或三站联机调试。 2.1模块化生产制造系统各单元的基本功能 1、供料检测单元的基本功能:是提供毛胚件,在管状料仓中可存放多个毛胚件,在管状料仓中可存放多个毛胚件。供料过程中,推料气缸从料仓中将毛胚件逐一推出至传送带的起始端,对工件进行属性区分并记录,传输带启动将工件移动至传输带末端停止。 2、搬运单元(机械手单元)的基本功能:搬运单元是模块化生产制造中起着搬运原料,将毛胚零件搬运至加工单元指定位置。在气动搬运单元,摆臂气缸伸出到检测单元一侧,气抓伸出并下降到工件位置并抓起,然后上升并缩回气抓,旋转 180后将工件搬运到单元第一个工位处。 3、加工单元的基本功能:上单元之合格工件通过滑道进入四工位转台机构,分别设置为一号待料工位、二号钻孔工位、三号深度检测工位、四号卸料工位,分别间隔转角90度。当检测分拣单元的工件通过滑道落入待料工位后,转台机构逐次旋转90度,钻孔机构模拟钻孔,深度检测机构检测孔深。当工件转至第四工位时通知下一单元的机械手实现卸料工作。

年产10万吨高精度铝及铝合金板带箔 材生产线项目 可行性研究报告 第一章总论

第一节项目名称及承办单位 一、项目名称 年产10万吨高精度铝及铝合金板带箔材生产线项目 二、承办单位 1、单位名称:某铝业有限公司 2、建设地点:##高唐开发区 三、可行性研究报告编制单位 工程技术有限公司 工程咨询资格等级: 工程咨询资格证书编号: 发证机关:国家发展和改革委员会 第二节编制原则 1、年产10万吨高精度铝及铝合金板带箔材生产线项目建成后,公司从事高精度铝材及铝合金板带箔材的生产和销售,财务独立核算。 2、根据建设单位和所在地区的实际情况,合理制定产品方案及工艺路线,设计上充分体现装置技术先进,操作安全稳妥,投资经济适度的原则。 3、结合企业现状,充分发挥企业现有公用工程的潜能,本着节省投资的原则,最大限度利用现有公用工程设施。

4、认真贯彻国家产业政策和企业节能设计规,努力做到合理利用能源和节约能源。采用先进工艺和高效设备,加强计量管理,提高装置自动化控制水平。 5、总图布置:根据拟建装置厂区的地理位置,地形、地势、气象、交通运输等条件及安全,保护环境、节约用地原则进行布置;同时遵循国家安全、消防等有关规。做到工艺流程顺直,物料管线短捷,公用工程设施集中布置,尽量靠近负荷中心,降低能耗,节省投资。 6、在环境保护、安全卫生及消防等方面,本着“三同时”原则,设计上充分考虑装置在上述各方面投资,使得环境保护、安全卫生及消防贯穿工程的安全过程。做到以新代劳,统一治理,安全生产,文明管理。 第三节编制依据 1.根据国家发改委国家产业结构调整意见(2006年)。 2.产业结构调整指导目录(2007年本)。 3.国家的相关政策、规定和规。 4.某铝业有限公司委托聊城市正信工程技术编制“某铝业有限公司年产10万吨高精度铝及铝合金板带箔材项目可行性研究报告”的技术咨询合同。 5.聊城市、高唐县《十一五全社会发展规划纲要》 6.某铝业有限公司提供的厂址、燃料动力价格、优惠政策等有

DLMPS-800A模块化柔性生产线实训系统 技术文件 图片仅供参考,请以实物为准 一、设备概述: 现代工业是计算机、信息技术、现代管理技术、先进工艺技术的综合与集成,涵盖了产品设计、生产准备、制造执行等多方面内容,是国家建设和社会发展的重要支柱之一。为了加强学生面向社会的挑战能力,提高机、光、电一体化的理论水平与实践能力刻不容缓,重点建设机电类工程柔性加工系统的实验平台,更具有迫切性和现实意义。 1

DLMPS-800A模块化柔性生产线实训系统是将微电子学、计算机信息技术、控制技术、机械制造和系统工程有机地结合起来,是一种复杂技术、高度自动化系统,柔性制造技术更是当前机械制造业适应市场动态需求及产品不断迅速更新的主要手段,是先进制造技术的基础。 DLMPS-800A模块化柔性生产线实训系统是一套完整,灵活、模块化,易扩展的教学系统,根据学生的实际水平研发并制造,从简单到复杂,从零部件到整机。采用铝合金结构件为系统的基本操作平台,利用多种机械传动方式模拟完成现代化装配过程的柔性加工系统,把实际工业生产中的电气控制部分、各种传感器和现代化生产中的组态控制,工业总线,充分展示在该系统中。 DLMPS-800A模块化柔性生产线实训系统是基于西门子工业自动化PLC控制系统的基础上开发而成的。该模块化柔性生产线,是针对高等教育及科研机构而开发的综合性的实训平台,适用于各类高等院校的机电一体化、自动化、网络化、系统化、先进制造业行业等专业的教学和从事相关专业的技术人员的综合应用,对工业现场设备进行提炼和浓缩,并针对实训教学活动进行专门设计,有机地融全了光、机、电、气、液于一体。该系统不仅可以作为自动化及网络的教学实训系统,还可以与子系统相配合组成网络化平台,并从中作为拓展使用。 传统的自动化教学系统大多是以单一模块设备为核心进行监测与控制的,这种模块可以完成一些简单的执行动作,但各模块之间缺乏复杂的连接和信息沟通,教师若想及时了解并指导每台设备的操作也存在一定困难,因此各台模块设备之间容易形成“自动化孤岛效应”。随着信息技术的不断发展,网络化的教学设备已经成为发展方向。同样,在工业现场的各种生产设备和检测系统都已经形成了网络化的通讯和管理调度。因此,对自动化网络通讯的学习已经成为自动化教学非常重要的组成部分。DLMPS-800A模块式柔性生 2

KNT-M601 MPS模块化生产制造系统 实验指导书

目录 第一章KNT-M601 MPS模块化生产制造系统概述 (6) 1.1KNT-M601 MPS模块化生产制造系统的基本组成 (6) 1.2 KNT-M601 MPS模块化生产制造的基本功能 (7) 1.3KNT-M601 MPS模块化生产制造的特点和实训项目 (8) 1.4KNT-MT601 MPS模块化生产制造系统的技术参数 (9) 第二章供料单元的结构与控制 (10) 2.1 供料传输单元的结构 (10) 2.1.1 供料传输单元的功能 (10) 2.1.2 供料传输单元的结构组成 (10) 2.1.3 供料传输单元气动控制回路 (14) 2.2 供料传输单元的PLC控制及编程调试 (15) 第三章机械手单元的结构与控制 (21) 3.1 机械手单元的结构 (21) 3.1.1 机械手单元的功能 (21) 3.1.2 机械手单元的结构组成 (21) 3.1.3 机械手单元气动控制回路 (23) 3.2 机械手单元的PLC控制及编程调试 (24) 第四章加工单元的结构与控制 (29) 4.1 加工单元的结构 (29) 4.1.1 加工单元的功能 (29) 4.1.2 加工单元的结构组成 (29) 4.1.3 加工单元的气动控制回路 (31) 4.2 加工单元的PLC控制及编程调试 (31) 第五章搬运单元的结构与控制 (36) 5.1 搬运单元的结构 (36) 5.1.1 搬运单元的功能 (36) 5.1.2 搬运单元的结构组成 (36) 5.1.3 搬运单元的气动控制回路 (37) 5.2 搬运单元的PLC控制及编程调试 (38)

板带材工艺废品种类及产生原因 1、贯穿气孔 熔铸品质不好。 2、表面气泡 ①铸锭含氢量高组织疏松;②铸锭表面凹凸不平的地方有脏东西,装炉前没有擦干净; ③蚀洗后,铸块与包铝板表面有蚀洗残留痕迹;④加热时间过长或温度过高,铸块表面氧化; ⑤第一道焊合轧制时,乳液咀没有闭严,乳液流到包铝板下面。 3、铸块开裂 ①热轧时压下量过大,从铸锭端头开裂;②铸块加热温度过高或过低。 4、力学性能不合格 ①没有正确执行热处理制度或热处理设备不正常,空气循环不好;②淬火时装料量大,盐浴槽温度不够时装炉,保温时间不足,没有达到规定温度即出炉;③试验室采用的热处理制度或试验方法不正确;④试样规格形状不正确,试样表面被破坏。 5、铸锭夹渣熔铸品质不好,板片内夹有金属或非金属残渣。 6、撕裂 ①润滑油成分不合格或乳液太浓,板片与轧辊间产生滑动,金属变形不均匀;②没有控制好轧制率,压下量过大;③轧制速度过大;卷筒张力调整得不正确,张力不稳定;④退火品质不好;⑤金属塑性不够;⑥辊型控制不正确,使金属内应力过大;⑦热轧卷筒裂边; ⑧轧制时润滑不好,板带与轧辊摩擦过大;⑨送卷不正,带板一边产生拉应力,一边产生压应力,使边沿产生小裂口,经多次轧制后,从裂口处继续扩大,以到撕裂;⑩精整时拉伸机钳口夹持不正或不均,或板片有裂边,拉伸时就会造成撕裂;⑾淬火时,兜链兜得不好或过紧,使板片压裂,拉伸矫直时造成撕裂。 7、过薄或过厚 ①压下量调整不正确;②测厚仪出现故障;③AGC使用不当;辊型控制不正确。 8、压折(折叠) ①辊型不正确,如压光机轴承发热,使轧辊两端胀大,结果压出的板片中间厚两边薄; ②压光前板片波浪太大,使压光量过大,从而产生压折;③薄板压光时送入不正容易 产生压折;④板片两边厚差大,易产生压折。 9、非金属压入 ①热轧机的轧辊、辊道、剪刀机等不清洁,加工过程中脏物掉在板带上,经轧制而形 成;②冷轧机的轧辊、导辊、三辊矫直机、卷取机等接触带板的部分不清洁,将脏物压入;③轧制油喷咀堵塞或压力低,带板表面上粘附的非金属脏物冲洗耳恭听不掉; ④乳液更换不及时,铝粉冲洗不净及乳液槽未洗刷干净。 10、过烧 ①热处理设备的高温仪表不准确;②电炉各区温度不均;③没有正确执行热处理制度, 金属加热温度达到或超过金属过烧温度;④装料时放得不正,靠近加热器的地方可能产生局部过烧。 11、金属压入 ①加热过程中金属屑落到板带上经轧制后形成;②热轧时辊边道次少,裂边的金属掉 在带板上;③圆盘剪切边品质不好,带板边缘有毛刺,压缩空气没有吹净带板表面的金属屑;④轧辊粘铝后,将粘铝块压在带板上;⑤导尺夹得过紧,刮下来的碎屑掉在板上。

我国冷轧板带材生产技术现状及发展方向 谢东钢,高林林 (中国重型机械研究院有限公司,陕西西安710032) 收稿日期:2011 -OS -06;修订日期:2011 - OS一12 作者简介:谢东钢(1956一),男,中国重型机械研究院有限公 司院长,研究员级高级工程师。 摘要:本文对当前我国冷轧带钢的市场需求、生产状况和技术发展进行了分析,指出了冷轧板 带材的市场需求大,一方而要解决国内需求的快速增长,另一方而要代替进口,解决市场战有率和自 给率低的问题;在冷轧产品中,优质汽车电工钢、薄宽带及高精度包装板是今后的重点产品;突破冷 轧核心技术是我国冷轧技术发展的关键;近年来冷轧带坯的无酸洗除磷工艺、液氮冷却机在带冷轧中 的应用等新技术使生产过程更符合生态要求,节能降耗,值得关注和推广。 关键词:冷轧带钢;自动控制;节能环保 中图分券号:TG333. 7交献标识码:A交章编号:1001一196X (2011) 04 - 0002 - OS Present situation and development direction of cold}olled sheet production technology in China XIE Dong}ang} GAO Lin}in ( China National Heavy Machinery Research institute Co,Ltd,Xi an 710032 } China Abstract: China is one of the big countries for steel produc;tion} but its market share and gree of steel cold-rolled sheet are obviously lower compared with developed countries. The self}ufficiency current market 硬]e mand, production condition and tec;hnologic;al development for cold-rolled sheet in China are paper rol l ed It is pointed out that the improvement of cold-rolled core technology is the development analyzed direction de- this of cola]一 technology m ool

机械综合设计与创新实验 (实验项目六) 模块化生产系统控制及应用 班级: 姓名: 学号: 指导教师: 时间:

模块化生产系统控制及应用 一、实验概述 模块化生产系统由进料单元、检测单元、传输单元、加工单元、机械手单元、操作手单元和储存单元七个工作单元及静音空气压组成。我们小组负责的是进料单元的控制编程,进料单元的主要功能是进行进料模块中料仓的检测及各执行部件的状态检测并将工件从料仓搬运至下一个工作站的传输位置。 二、实验硬件、软件介绍 (1)进料单元的实验元件如下: 1、控制面板:控制面板上包括控制面板组件、通讯面板组件、备用面板和SYSLINK接口支架。 2、过滤、调压组件(二联件):二联件由过滤器、压力表、截止阀和快插接口组成,安装在可旋转的支架上。 3、双作用气缸:双作用气缸是供料模块中的执行元件,由缸筒、前后缸盖、活塞、活塞杆、密封件、磁环和紧固件等零件组成。 4、叶片式摆动气缸:在定子上有两条气路,左路进气,右路排气。压缩空气作用在叶片上带动转子逆时针转动,反之,作顺时针转动。 5、CPV阀岛:CPV阀岛上集成了多个控制阀,它采用气控先导式控制方式。 6、真空吸盘:利用转换模块摆臂下的真空吸盘吸紧加工工件,由CPV阀岛的真空板产生真空,并由压力开关进行检测。 7、SYSLINK接口:是PLC与输入、输出设备连接的桥梁。 (2)软件介绍 1、STEP7编程软件:STEP7是一种用于对SIMATIC可编程逻辑控制器进行组态和编程的标准软件包,用于西门子PLC控制器的程序编译、调试和安装。 三、工作原理 进料工作单元是生产系统的进料部分,不同的材料由这里进入系统,并进行进料模块中料仓的检测及各执行部件的状态检测。供料过程中,双作用气缸从料仓中逐一推出工件后,转换模块上的真空吸盘将工件吸起,转换模块的摆臂在气缸的驱动下将工件移动至下一个工作站的传输位置。

年产10万吨铜及铜合金板带材生产车间工艺设计 本课题来源及研究现状: 近十年来,得益于中国国民经济的持续高速增长和世界范围内的产业重组.制造业向中国转移,铜板带产品市场需求快速增长,消费量由1995年的28.56万吨跃升~2002年的6071万吨,年均增长11.4%。产量由1995年的227万吨增长~12002年的433万吨.年均增长10%。据中国有色金属工业协会的不完全统计,目前中国铜板带产品生产企业约有400余家,年产量超过5000吨的铜加工企业有15家。其中,洛阳铜加工集团公司以年销量4 1万吨位居榜首,代表着中国铜板带产品的生产水平和技术发展方向。 中国铜板带市场的主要特点 1、市场规模持续扩大,消费量已跃居世界第一位。 根据有关资料,2002年,全球铜板带材消费量为3109万吨,其中,中国铜板带材市场消费量达到6O 71万吨,占全球的份额接近20%,排世界第一位;产量43.3万吨,份额为14%,排世界第四位,但与第一名美国47 2万吨的差距不足10%。同时中国还成为最主要的铜材净进口国家。 2003年上半年,铜板带材市场产销两旺、铜板带产品产量约25万吨,同比增长21.5%。消费量346万吨。同比增长20.6%;预计在未来两年内铜板带材产量也将跃居世界第一位。 2、进口持续高速增长,已占国内市场三分之一 2002年中国铜板带材进口量达到20万吨,同比增长20%,已达到国内消费量的三分之一,2003年I一9月份进口16.7万吨,同比增长12%。进口产品主要为引线框架材料、射频电缆带、变压器铜带、高精度锡磷铜带、无氧铜带等产品,抢占了部分铜板带材高端市场。 3、品种专业化生产成为发展趋势 随着市场竞争的加剧,铜板带生产企业纷纷加大产品结构调整的力度,向品种生产专业化发展,提升规模,稳定质量、降低成本,以提高产品综合竞争能力,如宁波兴业集团的锡磷青铜带、菏泽广源公司的水箱带等。洛铜集团以先进的装备为依托,根据紫铜系列产品市场需求不断上升的大趋势,开发并大幅提高紫铜系列产品的市场占有率,使包括框架材料、电缆带、变压器带在内的多项产品的市场占有率均已达:~130%以上。 4、质量要求越来越高 近年来,以铜材为原料的生产企业更新装备、提高生产效率和产品升级换代,国际制造业向中国转移,使得铜材采购标准与国际接轨,按照国家质量标准组织生产已不能满足这类企业的质量需求。国内一批铜材生产企业顺应市场发展趋势,开发技术、改善装备、提高管理,一方面承受着巨大的市场竞争压力,同时也成为市场竞争的受益者。 5、市场竞争日益激烈产品加工费不断走低 目前.KME、奥托昆普、Wieland、丰山等国际主要铜加工企业均已进入中国市场。wjeIand在上海设降低产品价格以提高市场竞争力,部分民营企业从单一品种入手.做专做强:台湾地区的铜材生产企业用立的分切中心.美国奥林与洛铜集团的合资项目等,都力求缩短交货期、降低成本、就近服务.并且逐步低价策略进入内陆市场,这一切的市场竞争导致产品在质量提高的同时加工费不断走

汽车模块化生产: 1发展历史编辑 汽车的大工业生产方式发生过三个转变:生产流水线方式,汽车平台式生产,“模块化”生产方式 2生产流水线方式编辑 20世纪初,福特公司在制造T型车时创造出影响整个世界工业的生产工艺——生产流水线,大幅度降低了生产周期和成本,同时也降低了售价。流水线方式作为汽车生产的主流方式一致延续到80年代。 3汽车平台式生产编辑 随着科技进步和市场的变化,一个型号的产品生命周期越来越短,大批量生产方式逐渐变得不能适应竞争。在80年代,产生了一种称为“汽车平台”的概念,“汽车平台”是由汽车制造厂商设计的,几个车型共用的产品平台。汽车平台与车辆的基本结构相关,出自于同一平台的不同车辆具有相同的结构要素,例如车门立柱、翼子板、车顶轮廓等。同一平台的车型的轴距一般情况下是相同的,同时一些配件是通用的。有时候很多种不同品牌的车在一个平台,而同一品牌的不同年度车型反而不在一个平台(比如新宝来与现在的宝来就不在一个平台)。4“模块化”生产方式编辑 在“模块化”生产方式下,汽车技术创新的重心在零部件方面,零部件要超前发展,并参与汽车厂商的产品设计。例如德尔福系统公司相继推出了座舱、接口盘制动、车门、前端、集成空气/燃油等模块。而汽车厂商方面则以全球范围作为空间,进行汽车模块的选择和匹配设计,优化汽车设计方案,将汽车装配生产线上的部分装配劳动转移到装配生产线以外的地方去进行。采用“模块化”生产方式有利于提高汽车零部件的品种、质量和自动化水平,提高汽车的装配质量,并缩短汽车的生产周期。几个自主品牌包括通用的凯越等其实走的就是这条路。 自从1885年,德国工程师卡尔·奔驰制成了第一辆汽车——一辆三轮内燃机汽车,世界汽车工业已经走过了120多年的历史。汽车业已经从整个制造领域到消费领域对世界产生了重大影响,福特汽车的“规模化生产”影响了整个20世纪的制造业,而丰田汽车的“精细化管理”则提升了众多企业和职业经理人的管理理念。而今,消费者的“个性化需求”正在潜移默化地促使众多汽车企业向“模块化定制”的方向发展。随着时代的发展,汽车工业以其自身特点,既在不断推进自身生产方式和管理模式的演进,也在不断影响消费者的生活方式。 回顾世界汽车工业的发展,“规模化生产”和“精细化管理”是其发展中两个重要的特点,几乎可以概括为过去100年世界汽车工业成功的两大关键要素。然而,随着消费者个性化需求的不断提升,以及互联网的发展对厂商和消费者沟通模式的影响,在这个IT企业不断催生新的商业模式的时代,汽车业的生产和服务模式正在受到极大的冲击。特别是“戴尔模式”的成功,正在对各个行业产生影响,其“模块化定制”的服务模式也逐渐被众多汽车企业所借鉴。

毕业设计(论文)题目:MPS05模块化自动化生产线设计-III站 专业:机械电子工程指导教师:李明颖 学生姓名:周世鹏班级-学号:机电112-23 2015年06月

大连工业大学本科毕业设计(论文) MPS05模块化自动化生产线设计—III站The design of MPS05 modular automatic production line control system-III station 设计(论文)完成日期2015 年06月05日 学院:机械工程与自动化学院 专业:机械电子工程 学生姓名:周世鹏 班级学号:机电112-23 指导教师:李明颖 评阅教师:丁金华 2015年06月

摘要 可编程控制器(PLC)作为以自动控制技术为基础通信技术发展起来的新一 代工业控制装置,目前已被广泛应用于各个领域。凭借其优越的性能,PLC问世以后得到快速发展。 本论文理论与实践相结合,详细阐述了PLC在自动化生产线领域中的应用,首先通过对MPS05模块化自动化生产线--III站的各个动作的了解来设计加工的过程,然后按照加工的要求来设计梯形图,最后调试和应用。以达到了解自动化生产线在现代生活中的重要性。在设计过程中包括PLC机型的选择,I/O端口的分配,I/O硬件接线图的绘制,PLC梯形图程序的设计。对PLC控制MPS05模块化自动化生产线的工作过程作了详细阐述,论述了采用PLC的控制系统来设计生产线的好处。 关键字:可编程控制器;自动化;生产线

Abstract PLC is gradually developed into a new generation industrial control device, which is based on basic communication control technology as automatic control technology. At present, it has been widely used in various fields. Because of its superior performance. PLC develops at a very fast speed since it came out. The thesis is blended with theory and practice, which illustrates concretely the application of the PLC in automatic production line. First it is designed and processed by understanding each motion of MPS05 module automatic production line-III station. Then, design echelon chart according to the requirements of processing. Debugging and application are the last two steps. The aim is to know the importance of the automatic production line in module life. It includes the option of the PLC model number the allocation of the I/O ports, the drawing of the I/O hardware wiring diagram, the design of the PLC ladder chart program. There are some concrete introductions for the working process of the MPS05 modularization automatic production line which is control by the PLC, and it also expounds, the advantages of designing production line by using PLC control system. The keywords: Programmable logic control ;automation ;production line