二、 定位误差的计算 定位误差产生的原因:

1、 一批工件,各工件相应表面尺寸和位置,在公差范围内的差异

2、定位元件和各元件之间的尺寸和位置公差

定位误差允许的大小:小于等于工件有关尺寸或位置公差的1/3 定位误差的组成:

基准位移误差:(工件定位基准面的误差,定位元件制造误差,两者的配合间隙) 基准不重合误差:定位基准与工序基准不重合

定位误差的计算方法:

1、两种极端位置通过几何关系求

2、按定位误差的组成(极限位置):

c w dw ?±?=? (同向为正,反向为负)

3、用微分方法求

[被加工面工序尺寸的标注方向、工序基准、定位基准面、 定位基准、工件在公差范围内变动时定位基准移动方向、 定位基准面变化(工序基准变化方向、定位基准变化方向)、 定位元件的变化]

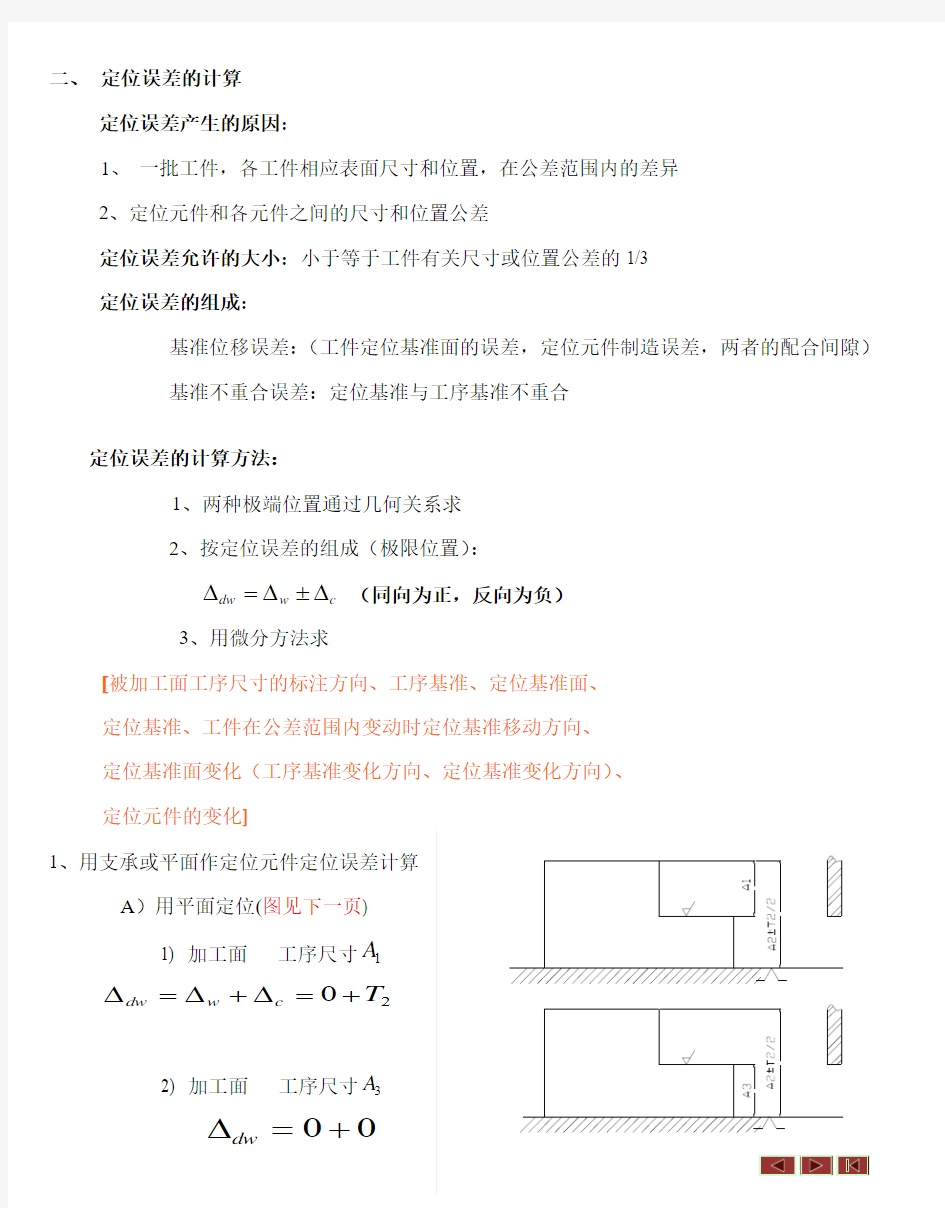

1A )用平面定位(1) 加工面 c w dw ?+?=?

2) 加工面

=?dw

4、外圆定位:

V 型块 ( 定位基准——外圆中心线) 工件外圆 最小2

d T d

-

→ 最大2

d T d

+

工序尺寸:0H

0sin 22

2

2

sin 2

2

2

+=

+--

+=?α

α

d T d d T T dw

d d

工序尺寸:1H

2s i n 2

2

d d T T dw -

=?α

(工件变大→定位基准上移,工序基准下移)

工序尺寸:2H

2s i n 2

d d T T dw +

=?α

(工件变大→定位基准上移,工序基准上移)

校的学生并没有专心听讲、认真思考,而是写其他科目的作业,与周围同学聊天,发短信聊天,等等。这些现象说明了同学们的思想道德素质建设还需进一步加强。这件事对我触动很大,让我深切地感到,加强自我修养,应该从我做起,“不以恶小而为之,不以善小而不为”。

作为一名入党积极分子,我感到一定要时刻以一(转载自中国教育文摘https://www.doczj.com/doc/74449786.html, ,请保留此标记。)名党员的标准来衡量自己,以一名党员的条件严格要求自己,在周围同学当中时时处处体现出先锋模范作用,只有这样才能有资格加入这个光荣而先进的组织。我意识到,有时距离成功只有一步之遥,但如果采用消极的态度,可能成功会将自己拒之门外;倘若是积极态度去对待,可能成功就会属于自己。可见积极态度的重要性。同时我也在自制力方面有了很大的提高。只要决定要做了,而且是对的,就要坚持到最后,排除一切杂念,抵制诱惑,把它完整地做好。

最后,我深深的感到,作为新时期的先进青年,先进大学生,我们应该在生活里克勤克俭,严格要求;在工作中身先士卒,勤勤恳恳,不断增强贯彻党基本路线的自觉性;在学习上,以“书山有路勤为径,学海无边苦作舟”的精神,不断增加新的文化知识,不断提高自我政治理论修养,努力争取在建设有中国特色社会主义过程中建功立业。 请党组织考验我。 此致 敬礼

汇报人:xxx 2011年5月x 日 敬爱的党组织: 老聃说:“圣人不积,既以为人,己愈有;既己与人,己愈多。”老子的哲学,“沿波讨源,虽幽必显。世远莫见其面,觇文辄见其心”,我的理解是,把自己投入社会之中,我为人人,人人为我,最后在心灵和物质上达到一种富足。如列宁所说,“一人为大家,大家为一人”,我们活在这个社会,生命是自己的,个人创造的价值是社会的。 树立正确的世界观、人生观、价值观是个体适应社会发展的根本要求。***人要树立和坚持辩证唯物主义和历史唯物主义的世界观、全心全意为人民服务的人生观、集体利益高于一切的价值观,树立****远大理想,弘扬爱国主义、集体主义和社会主义的主旋律。这是作为一名先进的***员的必然选择。

这种选择不是抽象的口号,而是具体的实践。在“***员的人生价值观”这一课中,随着梅教授生动地讲述,我对两弹元勋邓稼先有了进一步的了解,感触良多,崇高的敬畏之情油然而生。试想一下,为了中国的强盛,为了千万万中国人民在世界上挺直身干,邓稼先可以隐姓埋名,置身于自己的研究中,持之以恒,默默二十八年与家人朋友不相见,甚至最后因核辐射而离世。这样的付出,有多少人可以做到呢?他的工作伟大而崇高,他的精(转载自中国教育文摘https://www.doczj.com/doc/74449786.html, ,请保留此标记。)神执着而强大,为作为***员的人们树立了光辉的旗帜。当然,这样的例子不计其数,他们是自豪的***员,也是普通的群众的一员,平凡却又伟大。

北师大教授董藩老师的“4000万”论遭到网络上各种评议,绝大部分站在反对的角度,否定了他的人生价值观,认为他的价值观是偏激的。我也赞成此观点。真正的富有,不是占有,而是付出。幸福也不是建立在金钱至上。一个人的价值观直接影响一个人的生活方式,影响到他为社会创造的价值的多少和好歹。如果人人只为自己,社会还从何处谈起和谐?

那么,要想加入中国***,入党动机的端正、人生价值观的正确性,是必须经历时间和实践的考验。学习先进***员的先进事迹和理论知识,重视社会实践,密切联系群众,站在人民的立场上立身处世。中国***所需要的是可以真心诚意为人民服务的先进分子,如果是为了一己私利,作为有着高智商和高素质的大学生,反思自己的作为,是不是应该感到惭愧和羞耻?面对那些为****事业献身的***人,是否会自惭形秽呢?立志加入***,我们便活在先进***员的光辉下,我们要做的就是全力以赴地把光辉传承下去,撒向未来! 汇报人: 2011年6月1

定位误差的计算方法: (1)合成法 为基准不重合误差和基准位移误差之和; (2)极限位置法 工序基准相对于刀具(机床)的两个极限位置间的距离就是定位误差; (3)微分法 先用几何方法找出工序基准到定位元件上某一固定点的距离,然后对其全微分,用微小增量代替微分,将尺寸误差视为微小增量代入,就可以得到某一加工尺寸的定位误差。 注:基准不重合误差和基准位移误差它们在工序尺寸方向上的投影之和即为定位误差。 例如:用V 型块定位铣键槽,键槽尺寸标注是轴的中心到键槽底面的尺寸H 。T D 为工件定位外圆的公差;α为V 型块夹角。 1. 工序基准为圆柱体的中心线。 表示一批工件依次放到V 型块上定位时所处的两个极端位置情形,当工件外圆直径尺寸为极大和极小时,其工件外圆中心线分别出于点 O '和点O ''。 因此工序基准的最大位置变动量O O ''',便是对加工尺寸H 1所产生的定位误差: 故得:O E O E H H O O 11DH 1 ''-'='-''='''=ε O A E Rt 1''?中: max 1 D 2 1A O ='' 2 sin A O O E 1α''= ' O A E Rt 1''''?中:min 1 D 2 1 A O ='''' 2 sin A O O E 1α''''= '' 2 sin 2T 2sin 2T 2sin A O A O O E O E D D 11DH 1 α=α=α''''-''=''-'=ε

2. 工序基准为圆柱体的下母线: 工件加工表面以下母线C 为其工序基准时,工序基准的极限位置变动量C C '''就是加工尺寸H2所产生的定位误差。 C S C S C O O O H H 22DH 2 '-''=''-'''='-''=ε C O C O O O ) C O O S ()C O O S (' '-''''+'''=''+'-'''+'= 而 2 sin 2T O O D α= ''' min D 2 1C O ='''' max D 2 1 C O ='' 所以:C O C O O O 2 DH ''-''''+'''=ε ) 12 sin 1(2T 2T 2sin 2T 2D D 2 sin 2T )D (21 )D (212sin 2T D D D max min D max min D DH 2 -α=-α=-+ α=-+α=ε

GPS定位误差分析及处理 摘要:本文将对影响GPS定位的主要误差源进行分析和讨论,研究它们的性质、大小及对定位所产生的影响,并介绍消除和削弱这些误差影响的方法和措施。 关键词:GPS误差源处理措施 GPS即全球定位系统(Global Positioning System)。简单地说,这是一个由覆盖全球的24颗卫星组成的卫星系统。GPS定位测量中出现的各种误差按其产生源可分为3大部分:GPS信号的自身误差即与卫星有关的误差;GPS信号的传播误差;GPS接收机的误差。 一、GPS信号的自身误差和SA,AS影响 1.1轨道误差即卫星星历误差。有关部门提供一定精度的卫星轨道,以广播星历形式发播给用户使用,从而已知观测瞬间所观测卫星的位置,因而卫星轨道误差与星历误差是一个含义。卫星星历误差又等效为伪距误差即由卫星星历所给出的卫星位置与卫星的实际位置之差。星历误差的大小主要取决于卫星定轨站的数量及其地理分布,观测值的数量及精度,定轨时所用的数学力学模型和定轨软件的完善程度以及与星历的外推时间间隔等,由于卫星轨道受地球和日、月引力场、太阳光压、潮汐等摄动力及大气阻力的影响,而其中有的是随机影响,而不能精密确定,使卫星轨道产生误差。 1.2美国的SA技术与AS影响。SA技术是选择可用性(Selective? ?Availability)的简称,它是由两种技术使用户的定位精度降低,即δ(dither)技术和ε(epsilon)技术。δ技术是人为地施加周期为几分钟的呈随机特征的高频抖动信号,使GPS卫星频率10.23MHz加以改变,最后导致定位产生干扰误差,ε技术是降低卫星星历精度,呈无规则的随机变化,使得卫星的真实位置增加了人为的误差。控制网的静态GPS测量是利用载波相位测量,一般是由一个点设为已知点与一个待定点位同步观测GPS卫星,取得载波相位观测值,从而得出待定点位的坐标或两点间的坐标值,称为基线测量,短基线测量可以消除SA影响。动态测量解决SA影响的途径是实时差分定位(称Real-time? DGPS),即在已知坐标点上布设基准点,通过基准站取得误差校正值,通过数据链实时传给导航定位的移动站,从而消除SA影响及两站的各种共同的误差,提高了移动站的导航定位精度。AS技术(Anti-Spoofing)叫反电子欺骗技术,其目的是为了在和平时期保护其P码,不让非授权用户使用;战时防止敌方对精密导航定位作用的P码进行电子干扰。AS技术使得用C/A码工作的用户无法再和P码相位测量联合解算进行双频电离层精密测距修正,实际降低了用户定位精度。 二、GPS信号的传输误差 2.1太阳光压对GPS卫星产生摄动加速度。太阳光压对卫星产生的摄动影响卫星的轨道,它是精密定轨的最主要误差源。太阳光压对卫星产生的摄动加速度

GPS卫星定位误差习题 〈习题1〉 试述GPS测量定位中误差的种类,并说明产生的原因。 〈习题2〉 试述GPS定位误差来源。并详细说明各类误差来源影响特征与对策。 〈习题3〉 什么是星历误差?它是怎样产生的?如何削弱或消除其对GPS定位所带来影 响? 〈习题4〉 电离层误差、对流层误差是怎样产生的?你认为采用何种方法对削弱GPS测量定位所带来的影响最为有效。为什么? 〈习题5〉 在GPS测量定位中,多路径效应是怎样产生的?如何削弱多路径效应对GPS测量定位所带来的影响? 〈习题6〉 与接收机有关的误差包括哪几种?怎样削弱其影响?

第五章GPS卫星定位误差答案 习题一参考答案: GPS定位误差分类 1.按误差来源分类 (1)与卫星有关误差 星历误差 卫星钟差 相对论效应影响 (2)与卫星信号有关误差 电离层延迟影响 对流层延迟影响 多路径效应影响 (3)与接收机有关误差 接收机钟差 天线相位中心变化影响 位置误差 2.按误差性质分类 系统误差:钟差、星历误差、电离层延迟影响、对流层延迟影响 偶然误差:多路径效应影响、位置误差、天线相位中心变化影响 习题二参考答案: GPS定位误差来源有三个构成量: (1)卫星误差:GPS信号的自身误差及人为的SA误差; (2)GPS信号从卫星传播到用户接收天线的传播误差; (3)接收误差:GPS信号接收机所产生的GPS信号测量误差。 按误差产生内容分: A 卫星误差:(1)星历误差:用星历误差计算出的GPS卫星在轨位置与其真实位置之差的精度损失;(2)星钟误差:星钟A系数代表性误差的精度损失。 B 传播误差:电离层时延改正误差;对流层时延改正误差;多路径误差;相对论效应误差,即频率常数补偿导致的补偿残差。

(3)定位误差的计算 由于定位误差ΔD是由基准不重合误差和基准位移误差组合而成的,因此在计算定位误差时,先分别算出Δ B和ΔY ,然后将两者组合而得ΔD。组合时可有如下情况。 1)Δ Y ≠ 0,Δ B=O时Δ D= Δ B (4.8) 2)ΔY =O,Δ B ≠ O时Δ D= Δ Y (4.9) 3)Δ Y ≠ 0, Δ B ≠ O时 如果工序基准不在定位基面上Δ D=Δ y + Δ B (4.10) 如果工序基准在定位基面上Δ D=Δ y ±Δ B (4.11) “ + ” ,“—” 的判别方法为: ①设定位基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时, 判断工序基准相对于定位基准的变动方向。 ②② 设工序基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大) 时,判断定位基准相对其规定位置的变动方向。 ③③ 若两者变动方向相同即取“ + ” ,两者变动方向相反即取“—”。 -、定位误差及其组成 图9-21a 图9-21 工件在V 形块上的定位误差分析 工序基准和定位基准不重合而引起的基准不重合误差,以表示由于定位基准和定位元件本身的 制造不准确而引起的定位基准位移误差,以表示。定位误差是这两部分的矢量和。 二、定位误差分析计算 (一)工件以外圆在v形块上定位时定位误差计算 如图9-16a所示的铣键槽工序,工件在v 形块上定位,定位基准为圆柱轴心线。如果忽略v形块的制造误差,则定位基准在垂直方向上的基准位移误差

(9-3) 对于9-16中的三种尺寸标注,下面分别计算其定位误差。当尺寸标注为B1时,工序基准和定位基准重合,故基准不重合误差ΔB=0。所以B1尺寸的定位误差为 (9-4) 当尺寸标注为B2时,工序基准为上母线。此时存在基准不重合误差 所以△D应为△B与Δy的矢量和。由于当工件轴径由最大变到最小时,和Δy都是向下变化的,所以,它们的矢量和应是相加。故 (9-5) 当尺寸标注为B3时,工序基准为下母线。此时基准不重合误差仍然是,但当Δy向下变化时,ΔB 是方向朝上的,所以,它们的矢量和应是相减。故 (9-6) 通过以上分析可以看出:工件以外圆在V形块上定位时,加工尺寸的标注方法不同,所产生的定位误差也不同。所以定位误差一定是针对具体尺寸而言的。在这三种标注中,从下母线标注的定位误差最小,从上母线标注的定位误差最大。 四.计算题:(共 10 分) 如图所示套类工件铣键槽,要求保证尺寸94-0.20,分别采用图(b)所示的定位销定位方案和图(c)所示的V形槽定位方案,分别计算定位误差。

华北航天工业学院教案 教研室:机制工艺授课教师:陈明

第十章机床夹具的设计原理 第三节定位误差的分析与计算一批工件逐个在夹具上定位时,各个工件在夹具上所占据的位置不可能完全一致,以致使加工后各工件的加工尺寸存在误差,这种因工件定位而产生的工序基准在工序尺寸上的最大变动量,称为定位误差,用?D表示。 一、定位误差的组成 1.基准不重合误差 如前所述,当定位基准与设计基准不重合时便产生基准不重合误差。因此选择定位基准时应尽量与设计基准相重合。当被加工工件的工艺过程确定以后,各工序的工序尺寸也就随之而定,此时在工艺文件上,设计基准便转化为工序基准。 设计夹具时,应当使定位基准与工序基准重合。当定位基准与工序基准不重合时,也将产生基准不重合误差,其大小对于定位基准与工序基准之间尺寸的公差,用?B表示。工序基准与定位基准之间的尺寸就称为定位尺寸。 2.基准位移误差 工件在夹具中定位时,由于工件定位基面与夹具上定位元件限位基面的制造公差和最小配合间隙的影响,从而使各个工件的位置不一致,给加工尺寸造成误差,这个误差称为基准位移误差,用?Y表示。 基准位移误差的大小对应于因工件内孔轴线与心轴轴线不重合所造成的工序尺寸最大变动量。 当定位基准的变动方向与工序尺寸的方向相同时,基准位移误差等于定位基准的变动范围,即 ?Y = ?i 当定位基准的变动方向与工序尺寸的方向不同时,基准位移误差等于定位基准的变动范围在加工尺寸方向上的投影,即 ?Y = ?i cos a 二、各种定位方式下定位误差的计算 1.定位误差的计算方法 如上所述,定位误差由基准不重合误差与基准位移误差两项组合而成。计算时,先分别算出?B和?Y,然后将两者组合而成?D。组合方法为:如果工序基准不在定位基面上:?D =?Y + ?B 如果工序基准在定位基面上:?D = ?Y±?B 式中“+”、“-”号的确定方法如下: 1)1)分析定位基面直径由小变大(或由大变小)时,定位基准的变动方向。 2)2)当定位基面直径作同样变化时,设定位基准的位置不变动,分析工序基准的变动方向。 3)3)两者的变动方向相同时,取“+”号,两者的变动方向相反时,取“-”号。 2.工件以圆孔在心轴(或定位销)上定位 (1)(1)定位副固定单边接触 当心轴水平放置时,工件在重力作用下与心轴固定单边接触,此时

定位误差计算 定位误差计算是工艺设计中经常的事。下面的几个例题属于典型定位条件下的计算。 例题一:如下图所示零件,外圆及两端面已加工好(外 圆直径0 1.050-=D ) 。现加工槽 B ,要求保证位置尺寸 L 和 H ,不考虑槽底面斜度对加工质量的影响。试求: 1)确定加工时必须限制的自由度; 2)选择定位方法和定位元件,并在图中示意画出; 3)计算所选定位方法的定位误差。 解:① 必须限制4个自由度:Z X Z Y ,,, 。 ② 定位方法如下图所示。

③ 定位误差计算: 对于尺寸H : 工序基准是外圆下母线 定位基准是外圆下母线 限位基准是与外圆下母线重合的一条线(也可认为是一个平面) 因此: 基准不重合误差0=?B 基准位移误差0=?Y 所以定位误差0=?DW 同理,对于尺寸L 其定位误差 :0=DW ? 例题二:如下图所示齿轮坯,内孔及外圆已加工合格( 025 .00 35+=φD mm ,0 1.080-=φd mm ),现在插床 上以调整法加工键槽,要求保证尺寸2 .005.38+=H mm 。试计算图示定位方法的定位误差(忽略外圆与内孔同轴度误差)。

解:工序基准是D 孔下母线;定位基准是D 轴中心线;限位基准V 型块的对称中心(垂直方向上)。定位误差计算如下: 1、基准不重合误差:T D /2; 2、基准位移误差:0.707Td 0825 .0025.05.01.07.05.07.0=?+?=?+?=?D d DW T T (mm) 例题三:a )图工件设计图。试分别计算按b )、c )、d )三种定位方式加工尺寸A 时的定位误差。

3.2.3 定位误差的分析与计算 在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。加工工艺规程设计的工序图则是设计专用夹具的主要依据。由于在夹具设计、制造、使用中都不可能做到完美精确,故当使用夹具装夹加工一批工件时,不可避免地会使工序的加工精度参数产生误差,定位误差就是这项误差中的一部分。判断夹具的定位方案是否合理可行,夹具设计质量是否满足工序的加工要求,是计算定位误差的目的所在。 1.用夹具装夹加工时的工艺基准 用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。设计基准是指在设计图上确定几何要素的位置所依据的基准;工艺基准是指在工艺过程中所采用的基准。与夹具定位误差计算有关的工艺基准有以下三种: (1)工序基准 在工序图上用来确定加工表面的位置所依据的基准。工序基准可简单地理解为工序图上的设计基准。分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或工序图上的工序基准。 (2)定位基准 在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹具定位元件定位工作面接触或配合的表面。为提高工件的加工精度,应尽量选设计基准作定位基准。 (3)对刀基准(即调刀基准) 由夹具定位元件的定位工作面体现的,用于调整加工刀具位置所依据的基准。必须指出,对刀基准与上述两工艺基准的本质是不同,它不是工件上的要素,它是夹具定位元件的定位工作面体现出来的要素(平面、轴线、对称平面等)。如果夹具定位元件是支承板,对刀基准就是该支承板的支承工作面。在图3.3中,刀具的高度尺寸由对导块2的工作面来调整,而对刀块2工作面的位置尺寸7.85±0.02是相对夹具体 4的上工作面(相当支承板支承工作面)来确定 的。夹具体4的上工作面是对刀基准,它确定了 刀具在高度方向的位置,使刀具加工出来的槽底 位置符合设计的要求。图3.3中,槽子两侧面对 称度的设计基准是工件上大孔的轴线,对刀基准 则为夹具上定位圆柱销的轴线。再如图3.21所 示,轴套件以内孔定位,在其上加工一直径为φ d 的孔,要求保证φd 轴线到左端面的尺寸L 1及孔中心线对内孔轴线的对称度要求。尺寸L 1的 设计基准是工件左端面A ′,对刀基准是定位心 轴的台阶面A ;φd 轴线对内孔轴线的对称度的 设计基准是内孔轴线,对刀基准是夹具定位心轴 2的轴线OO 。 2.定位误差的概念 用夹具装夹加工一批工件时,由于定位不准 确引起该批工件某加工精度参数(尺寸、位置) 的加工误差,称为该加工精度参数的定位误差 (简称定位误差)。定位误差以其最大误差范围 来计算,其值为设计基准在加工精度参数方向上 的最大变动量,用dw 表示。 a) b 图3.21 钻模加工时的基准分析

323 定位误差的分析与计算 在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。加工工艺规程设计的工 序图则是设计专用夹具的主要依据。 由于在夹具设计、制造、使用中都不可能做到完美精确, 故当使用夹具装夹加工一批工件时, 不可避免地会使工序的加工精度参数产生误差, 定位误 差就是这项误差中的一部分。 判断夹具的定位方案是否合理可行, 夹具设计质量是否满足工 序的加工要求,是计算定位误差的目的所在。 1. 用夹具装夹加工时的工艺基准 用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。设计基准是指在设 计图上确定几何要素的位置所依据的基准; 工艺基准是指在工艺过程中所采用的基准。 与夹 具定位误差计算有关的工艺基准有以下三种: (1) 工序基准 在工序图上用来确定加工表面的位置所依据的基准。工序基准可简单 地理解为工序图上的设计基准。 分析计算定位误差时所提到的设计基准, 是指零件图上的设 计基准或工序图上的工序基准。 (2) 定位基准 在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹 具定位元件定位工作面接触或配合的表面。 为提高工件的加工精度,应尽量选设计基准作定 位基准。 (3) 对刀基准(即调刀基准) 由夹具定位元件的定位工作面体现的,用于调整加工 刀具位置所依据的基准。 必须指出,对刀基准与上述两工艺基准的本质是不同, 它不是工件 上的要素,它是夹具定位元件的定位工作面体现出来的要素(平面、轴线、对称平面等) 。 如果夹具定位元件是支承板,对刀基准就是该支承板的支承工作面。在图 3.3中,刀具的高 度尺寸由对导块 2的工作面来调整,而对刀块2工作面的位置尺寸 7.85土 0.02是相对夹具体 4的 上工作面(相当支承板支承工作面)来确定 的。夹具体 4的上工作面是对刀基准, 它确定了 刀具在高度方向的 位置,使刀具加工出来的槽底 位置符合设计的要求。图 3.3中,槽子两侧面对 称度的设计基准是工件上大孔的轴 线, 对刀基准 则为夹具上定位圆柱销的轴线。再如图 3.21所 示,轴套件以内孔定位, 在其上加工一直径为 0 d 的 孔,要求保证0 d 轴线到左端面的尺寸 L 1及 孔中心线对 内孔轴线的对称度要求。尺寸 L 1的 设计基准是工件左端面 A 对刀基准是定位心 轴的台阶面A ; 0 d 轴线对内孔轴线的对称度的 设计基准是内孔轴 线, 对刀基准是夹具定位心轴 2的轴线00。 2. 定位误差的概念 用夹具装夹加工一批工件时,由于定位不准 确引起 该批工件某加工精度参数(尺寸、位置) 的加工误差, 称为该加工精度参数的定位误差 (简称定位误差)。定位误差以其最大误差范围 来计 算,其值为设计基准在加工精度参数方向上 的最大变动 量,用."■:dw 表示。 a) b 图3.21 钻模加工时的基准分析

定位误差分析计算综合实例 定位误差的分析与计算,在夹具设计中占有重要的地位,定位误差的大小是定位方案能否确定的重要依据。为了掌握定位误差计算的相关知识,本小节将给出一些计算实例,抛砖引玉,以使学习者获得触类旁通、融会贯通的学习效果。 例3-3 如图3.25所示,工件以底面定位加工孔内键槽,求尺寸h 的定位误差? 解:(1)基准不重合误差求jb ? 设计基准为孔的下母线,定位基准为底平面,影响两者的因素有尺寸h 和h 1,故jb ?由两部分组成: φD 半径的变化产生2 D ? 尺寸h 1变化产生12h T ,所以 122 h jb T D +?= ? 底平面,对刀基准(2)基准位置误差jw ? 定位基准为工件为与定位基准接触的支承板的工作表面,不记形状误差, 则有 0=?jw 所以槽底尺寸h 的定位误差为 122 h dw T D +?= ? 例3-4 有一批直径为0 d T d -φ的工件如图3.27所示。外圆已加工合格,今用V 形块定位铣宽度为b 的槽。若要求保证槽底尺寸分别为1L 、2L 和3L 。试分别分析计算这三种不同尺寸要求的定位误差。 解:(1)首先计算V 形块定位外圆时的基准位置误差jw ? 在图3.26中,对刀基准是一批工件平均轴线所处的位置O 点,设定位基准为外圆的轴线,加工精度参数的方向与21O O 相同,则基准位置误差jw ?为图中O 1 点到O 2点的距离。在ΔO 1CO 2中,2 2212α =∠= O CO T CO d ,,根据勾股定理求得 2 21sin 2α d jw T O O E = =?=? (2)分别计算图3.27三种情 况的定位误差 ①图a )中1L 尺寸的定位误差 2 )(2 sin 2sin 20 1ααd L dw d jw jb T T E B = ?= ?=?=?=? ②图b )中2L 尺寸的定位误差 L 2 L 3 L 1 0d T d -φ b 图3.27 V 形块定位外圆时定位误差的计算 图3.25 内键槽槽底尺寸定位误差计算 图3.26 V 形块定位外圆时 基准位置误差jw ?的计算 1—最大直径 2—平均直径 3—最小直径 B A α/ 2 1 C 3 2 O 2 O O

创作编号:BG7531400019813488897SX 创作者:别如克* 3.2.3 定位误差的分析与计算 在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。加工工艺规程设计的工序图则是设计专用夹具的主要依据。由于在夹具设计、制造、使用中都不可能做到完美精确,故当使用夹具装夹加工一批工件时,不可避免地会使工序的加工精度参数产生误差,定位误差就是这项误差中的一部分。判断夹具的定位方案是否合理可行,夹具设计质量是否满足工序的加工要求,是计算定位误差的目的所在。 1.用夹具装夹加工时的工艺基准 用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。设计基准是指在设计图上确定几何要素的位置所依据的基准;工艺基准是指在工艺过程中所采用的基准。与夹具定位误差计算有关的工艺基准有以下三种: (1)工序基准在工序图上用来确定加工表面的位置所依据的基准。工序基准可简单地理解为工序图上的设计基准。分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或工序图上的工序基准。 (2)定位基准在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹具定位元件定位工作面接触或配合的表面。为提高工件的加工精度,应尽量选设计基准作定位基准。 (3)对刀基准(即调刀基准)由夹具定位元件的定位工作面体现的,用于调整加工刀具位置所依据的基准。必须指出,对刀基准与上述两工艺基准的本质是不同, 它不是工件上的要素,它是夹具定位元件 的定位工作面体现出来的要素(平面、轴 线、对称平面等)。如果夹具定位元件是支 承板,对刀基准就是该支承板的支承工作 面。在图3.3中,刀具的高度尺寸由对导 块2的工作面来调整,而对刀块2工作面 的位置尺寸7.85±0.02是相对夹具体4的 上工作面(相当支承板支承工作面)来确 a) 定的。夹具体4的上工作面是对刀基准, 它确定了刀具在高度方向的位置,使刀具 加工出来的槽底位置符合设计的要求。图 3.3中,槽子两侧面对称度的设计基准是工 件上大孔的轴线,对刀基准则为夹具上定 位圆柱销的轴线。再如图3.21所示,轴套 件以内孔定位,在其上加工一直径为φd 的孔,要求保证φd轴线到左端面的尺寸 b 图3.21 钻模加工时的基准分析

a )在球上打盲孔φB ,保证尺寸H ; b )在套筒零件上加工φB 孔,要求与φD 孔垂直相交,且保证尺寸L ; c )在轴上铣横槽,保证槽宽B 以及尺寸H 和L ; d )在支座零件上铣槽,保证槽宽B 和槽深H 及与4分布孔的位置度。 答案: a )必须限制X 、Y 、Z 3个自由度。 b )必须限制X 、Y 、X 、Z 4个自由度。 c )必须限制Y 、Z 、X 、Z 4个自由度。 d )必须限制X 、Y 、X 、Y 、Z 5个自由度 2 试分析习图2-4-2所示各定位方案中:① 各定位元件限制的自由度;② 判断有无 欠定位或过定位;③ 对不合理的定位方案提出改进意见。 a )车阶梯轴小外圆及台阶端面; b )车外圆,保证外圆与内孔同轴; 习图2-4-1 d ) c ) X a ) φB b ) Y X Z

c )钻、铰连杆小头孔,要求保证与大头孔轴线的距离及平行度,并与毛坯外圆同轴; d )在圆盘零件上钻、铰孔,要求与外圆同轴。 答案: a )① 三爪卡盘限制X 、Y 、X 、Y 4个自由度;前后顶尖限制X 、Y 、Z 、X 、Y 5个自由度。② X 、Y 、X 、Y 4个自由度被重复限制,属过定位。③ 去掉三爪卡 盘,改为拨盘+鸡心卡拨动。 b )① 圆柱面限制X 、Y 、X 、Y 4个自由度;端面限制Z 、X 、Y 3个自由度。② X 、Y 2个自由度被重复限制,属过定位。③ 在端面处加球面垫圈(参见图3-23) c )① 大平面限制Z 、X 、Y 3个自由度;圆柱销限制X 、Y 2个自由度;V 形块限 制X 、Z 2个自由度。② X 自由度被重复限制,属过定位。③ 将V 形块改为在X 方向浮动的形式。 d )① 大平面限制Z 、X 、Y 3个自由度;固定V 形块限制X 、Y 2个自由度;活动 V 形块限制Y 自由度。② Y 自由度被重复限制,属过定位。③ 将两V 形块之一改为平 板形式。 3.根据六点定位原则,试分析题图2-1所示各定位元件所消除的自由度。 X a ) 习图 2-4-2 d )

观测和载波相位观测。 72、GPS载波相位测量中,载波相位差可分为三个部分,它们是相位差的整周部分、 初始历元到观测历元的整周变化数部分和观测历元的小数部分。 73、PDOP为几何(位置)精度衰减因子。 74、按照基准站数量不同,差分定位可分为单基站差分和多基准站差分。 75、按照基准站发送修正数据的类型不同,单基站差分又可分为位置差分、伪距差分和载波相位差分等。76、按照对GPS信号处理时间的不同,差分定位可分为实时差分和后处理差分。 77、电离层折射的影响白天比晚上大,冬天比夏天小。 78、卫星的高度角越小,对流层折射的影响越大。 79、天球坐标系的原点在地球质心。 80、美国政府对不同GPS用户提供标准定位服务和精密定位服务。 81、δ技术干扰星历数据。 82、天球坐标系的X 轴指向春分点。 83、地球坐标系的X 轴指向格林泥治子午线与地球赤道的交点。 84、参心坐标系的原点是参考椭球中心。 85、协调世界时以原子时秒长为尺度。 86、参考历元的开普勒轨道参数,称为参考星历。 87、 GPS绝对定位精度除了与观测量的精度有关外,还与卫星分布的几何图形有关。 88、载波相位测量测定的是载波从卫星到接收机的相位之差。 89、北京54坐标系使用的是克拉索夫斯基椭球。 90、GPS直接测定的是WGS-84坐标系中的大地经度、大地纬度和大地高。 91、 GPS用户部分由GPS接收机、后处理软件和用户设备所组成。 92、升交点赤经是含地轴和春分点的子午面与含地轴和升交点的子午面之间的交角。 93、AODC是改正数的外推时间间隔。 94、卫星在摄动力影响下运动的轨道参数称为受摄轨道参数。 95、P码的精度比 C/A码精度高10倍。 96、GPS卫星星历分为预报星历(广播星历)和后处理星历。 97、后处理星历星历必须事后向有关部门有偿才能获得。 98、受岁差影响下的北天极,称为瞬时平北天极。 99、卫星绕地球相对运动,一般用空固坐标表示,而测站与地球一起运动,一般用地 固坐标表示。 100、静态相对定位是指在作业过程中,利用两台以上接收机分别安置在基线两端在静止状态下同步观测 GPS卫星获得充分的观测数据,经过数据处理确定基线两端点 的坐标。 101.子午卫星导航系统采用6颗卫星,并都通过地球的南 北极运行。 102.按照《规范》规定,我国GPS测量按其精度依次划 分为AA、A、B、C、D、E六级,其中C级网的相邻点之 间的平均距离为15~10km,最大距离为40km。 103.在GPS定位测量中,观测值都是以接收机的相位中 心位置为准的,所以天线的相位中心应该与其几何中心 保持一致。 104.按照GPS系统的设计方案,GPS定位系统应包括空 间卫星部分、地面监控部分和用户接收部分。 105.在使用GPS软件进行平差计算时,需要选择横轴墨 卡托投影投影方式 106.从误差来源分析,GPS测量误差大体上可分为以下三类:卫星误差,信号传播误差和接收机误差。107.根据不同的用途,GPS网的图形布设通常有点连式、边连式、网连式及边点混合连接四种基本方式。 选择什么方式组网,取决于工程所要求的精度、野外条 件及GPS接收机台数等因素。 108.美国国防部制图局(DMA)于1984年发展了一种新的 世界大地坐标系,称之为美国国防部1984年世界大地坐 标系,简称 WGS-84 。 109.当使用两台或两台以上的接收机,同时对同一组卫 星所进行的观测称为同步观测。 110.双频接收机可以同时接收L1和 L2信号,利用双频技 术可以消除或减弱电离层折射对观测量的影 响,所以定位精度较高,基线长度不受限制,所以作业 效率较高。 111.在定位工作中,可能由于卫星信号被暂时阻挡,或 受到外界干扰影响,引起卫星跟踪的暂时中断,使计数 器无法累积计数,这种现象叫整周跳变。 112.PDOP代表空间位置图形强度因子VDOP代表 垂直分量精度因子HDOP代表水平分量精度因子 113.GPS工作卫星的主体呈圆柱形,整体在轨重量为 843.68㎏,它的设计寿命为 7.5 年,事实上所有GPS工作卫星均能超过该设计寿命而正常工作。 114.用GPS定位的方法大致有四类:多普勒法、伪 距法、射电干涉测量法、载波相位测量法。目前 在测量工作中应用的主要方法是静态定位中的伪距法和 载波相位测量法。 115.在接收机和卫星间求二次差,可消去两测站接收机 的相对钟差改正。在实践中应用甚广。 116.当地球自转360°时,卫星绕地球运行两圈,环绕 地球运行一圈的时间为 11 小时58分。地面的观 测者每天可提前4min见到同一颗卫星,可见时间约为 5 小时。这样,观测者至少能观测到4颗卫星,最多可观测 到11颗卫星。 117.利用GPS进行定位有多种方式,如果就用户接收机

习题一:如下图所示零件,外圆及两端面已加工好(外圆直径0 1.050-=D )。现加工槽 B ,要求保证位置尺寸 L 和 H ,不考虑槽底面斜度对加工质量的影响。试求: 1)确定加工时必须限制的自由度; 2)选择定位方法和定位元件,并在图中 示意画出; 3)计算所选定位方法的定位误差。 习题二:如下图所示齿轮坯,内孔及外圆 已加工合格(025 .0035+=φD mm ,01.080-=φd mm ) ,现在插床上以调整法加工键槽,要求保证尺寸2.005.38+=H mm 。 试计算图示定位方法的定位误差(忽略外圆与内孔同轴度误差)。 习题三:a )图工件设计图。试分别计算按b )、c )、d )三种定位方式加工尺寸A 时的定位误差。 例题四:计算以图示定位方案加工尺寸A 时的定位误差。

习题五: 如图下图工件分别以A 、B 面定位加工E 面,计算定位误差。 习题六:如图两种方案铣平面,试分析定位误差。 习题七:如图,工件以内孔 在心轴 上固 定单边接触或任意边接触定位加工平面,试分析工序尺寸分别为 h1、h2、h3(工序基准为外圆中心线)、h4、h5时的定位误差。(工件外圆和内孔的同轴度误差为△b ) 习题八:有一批如图所示的工件, 外圆, 内 孔和两端面均已加工合格,并保证外圆对内孔的同轴度误差在T (e)=φ0.015范围内。今按图示的定位方案,用 心轴定位,在立式铣床上用顶尖顶住心轴铣 的槽子。除槽宽要求外,还应保证下列要求: (1) 槽的轴向位置尺寸 (2) 槽底位置尺寸 (3) 槽子两侧面对φ50外圆轴线的对称度公差 T (c)=0.25 习题九:用角度铣刀铣削斜面,求加工尺寸为39±0.04mm 的定位误差 习题十: D D ?+d -d ?00.016506()h φ-0.021 0307()H φ+0.007 0.020306() g φ+-00.043 129h -0 10.212512()L H -=010.254212()H h - =00.010 10.0120.056 30,55,400.15,0.03d mm d H mm t mm φφφ---===± =

2-2切削过程的三个变形区各有何特点?它们之间有什么关联? 答:切削塑性金属材料时,刀具与工件接触的区域可分为3个变形区: ①第一变形区(基本变形区):是切削层的塑性变形区,其变形量最大,常用它来说明切 削过程的变形情况; ②第二变形区(摩擦变形区):是切屑与前面摩擦的区域; ③第三变形区(表面变形区):是工件已加工表面与后面接触的区域。 它们之间的关联是:这三个变形区汇集在切削刃附近,此处的应力比较集中而且复杂,金属的被切削层就在此处与工件基体发生分离,大部分变成切屑,很小的一部分留在已加工表面上。 2-3分析积屑瘤产生的原因及其对加工的影响,生产中最有效的控制积屑瘤的手段是什么?答:在中低速切削塑性金属材料时,刀—屑接触表面由于强烈的挤压和摩擦而成为新鲜表面,两接触表面的金属原子产生强大的吸引力,使少量切屑金属粘结在前刀面上,产生了冷焊,并加工硬化,形成瘤核。瘤核逐渐长大成为积屑瘤,且周期性地成长与脱落。 积屑瘤粘结在前刀面上,减少了刀具的磨损;积屑瘤使刀具的实际工作前角大,有利于减小切削力;积屑瘤伸出刀刃之外,使切削厚度增加,降低了工件的加工精度;积屑瘤使工件已加工表面变得较为粗糙。 由此可见:积屑瘤对粗加工有利,生产中应加以利用;而对精加工不利,应以避免。消除措施:采用高速切削或低速切削,避免中低速切削;增大刀具前角,降低切削力;采用切削液。 2-7车削时切削合力为什么常分解为三个相互垂直的分力来分析?分力作用是什么? 答:(1)车削时的切削运动为三个相互垂直的运动:主运动(切削速度)、进给运动(进给量)、切深运动(背吃刀量),为了实际应用和方便计算,在实际切削时将切削合力分解成沿三个运动方向、相互垂直的分力。 (2)各分力作用:切削力是计算车刀强度、设计机床主轴系统、确定机床功率所必须的;进给力是设计进给机构、计算车刀进给功率所必需的;背向力是计算工件挠度、机床零件和车刀强度的依据,与切削过程中的振动有关。 2-11背吃刀量和进给量对切削力和切削温度的影响是否一样?为什么?如何运用这一定律知道生产实践? 答:不一样。切削速度影响最大,进给量次之,背吃刀量最小。从他们的指数可以看出,指数越大影响越大。为了有效地控制切削温度以提高刀具寿命,在机床允许的条件下选用较大的背吃刀量和进给量,比选用打的切削速度更为有利。 2-18选择切削用量的原则是什么?从刀具寿命出发时,按什么顺序选择切削用量?从机床动力出发时,按什么顺序选择?为什么? 答:(1)指定切削用量时,要综合考虑生产率、加工质量和加工成本,选用原则为: ①考虑因素:切削加工生产率;刀具寿命;加工表面粗糙度;生产节拍。 ②粗加工时,应从提高生产率为主,同时保证刀具寿命,使用最高生产率耐用度。 ③精加工时,应保证零件加工精度和表面质量,然后才是考虑高的生产率和刀具寿命,一般使用小的切削深度和进给量,较高的切削速度。 (2)从刀具寿命出发,优先选用大的a p,其次大的f,最后大的V,因为由V→f→a p 对T的影响程度是递减的。 (3)从机床动力出发时,优先选用大的f,其次大的a p,最后大的V,因为由V→a p→f 对F2的影响程度递减。

定位误差分析计算综合实例 定位误差的分析与计算,在夹具设计中占有重要的地位,定位误差的大小是定位方案能否确定的重要依据。为了掌握定位误差计算的相关知识,本小节将给出一些计算实例,抛砖引玉,以使学习者获得触类旁通、融会贯通的学习效果。 例3-3 如图所示,工件以底面定位加工孔内键槽,求尺寸h 的定位误差 解:(1)基准不重合误差求jb ? 设计基准为孔的下母线,定位基准为底平面,影响两者的因素有尺寸h 和h 1,故jb ?由两部分组成: φD 半径的变化产生2 D ? 尺寸h 1变化产生12h T ,所以 122 h jb T D +?= ? 底平面,对刀基准(2)基准位置误差jw ? 定位基准为工件为与定位基准接触的支承板的工作表面,不记形状误差, 则有 0=?jw 所以槽底尺寸h 的定位误差为 122 h dw T D +?= ? 例3-4 有一批直径为0 d T d -φ的工件如图所示。外圆已加工合格,今用V 形块定位铣宽度为b 的槽。若要求保证槽底尺寸分别为1L 、2L 和3L 。试分别分析计算这三种不同尺寸要求的定位误差。 解:(1)首先计算V 形块定位外圆时的基准位置误差jw ? 在图中,对刀基准是一批工件平均轴线所处的位置O 点,设定位基准为外圆的轴线,加工精度参数的方向与21O O 相同,则基准位置误差jw ?为图中O 1点到O 2点的距离。在ΔO 1CO 2中,2 2212α =∠= O CO T CO d ,,根据勾股定理求得 《 2 21sin 2α d jw T O O E = =?=? (2)分别计算图三种情况的 定位误差 ①图a )中1L 尺寸的定位误差 2 )(2 sin 2sin 20 1αα d L dw d jw jb T T E B = ?= ?=?=?=? $ L 2 L 3 L 1 0d T d -φb 图 V 形块定位外圆时定位误差的计算 图 内键槽槽底尺寸定位误差计算 @ 图 V 形块定位外圆时基准 位置误差jw ?的计算 1—最大直径 2—平均直径 3—最小直径 B A α/ 2 1 C 3 2 @ O O

定位误差计算方法 皇甫彦卿 (杭州电子科技大学信息工程学院,浙江杭州310018) 摘要:分析了定位误差产生的原因和定位误差的本质,并结合具体的实例,对定位误差的计算提出了三种方法:几何法、微分法、组合法,并且为正确选择计算方法提供了依据。 关键词:定位误差;几何法;微分法;组合法 Position error calculation method Abstract:To analyze the causes of the positioning error and the nature of the positioning error, and combined with concrete examples, three methods are put forward for the calculation of position error: geometric method, differential method, group legal, and provide the basis for correct selection of calculation method. Key words: positioning error; Geometry method; Differentiation; Set of legal 1 引言 定位误差分析与计算,是机床夹具设计课程中的重点和难点。在机械加工中,能否保证工件的加工要求,取决于工件与刀具间的相互位置。而引起相互位置产生误差的因素有四个,定位误差就是重要因素之一(定位误差一般允许占工序公差的三分之一至五分之一)。定位误差分析与计算目的是为了对定位方案进行论证,发现问题并及时解决。 2 工件定位误差 2.1定位误差计算的概念 按照六点定位原理,可以设计和检查工件在夹具上的正确位置,但能否满足工件对工序加工精度的要求,则取决于刀具与工件之间正确的相互位置,而影响这个正确位置关系的因素很多,如夹具在机床上的装夹误差、工件在夹具中的定位误差和夹紧误差、机床的调整误差、工艺系统的弹性变形和热变形误差、机床和刀具的制造误差及磨损误差等。 因此,为保证工件的加工质量,应满足如下关系式: δ ?式中:?--各种因素产生的误差总和;δ--工件被加工尺寸的公差。 ≤ 2.2定位误差及其产生原因 所谓定位误差,是指由于工件定位造成的加工面相对工序基准的位置误差。因为对一批

定位误差分析计算 所谓定位误差,是指由于工件定位造成的加工面相对工序基准的位置误差。因为对一批工件来说, 刀具经调整后位置是不动的,即被加工表面的位置相对于定位基准是不变的,所以定位误差就是工序 基准在加工尺寸方向上的最大变动量。 ㈠引言 ①△总≤δ其中△总为多种原因产生的误差总和,δ是工件被加工尺寸的公差,△总包括夹具在机床上的装夹误差,工件在夹具中的定位误差和夹紧误差,机床调整误差,工艺系统的弹性变形和热变形误差,机床和刀具的制造误差及磨损误差等。 ②△定+ω≤δ 其中,ω除定位误差外,其他因素引起的误差总和,可按加工经济精度查表确定。 所以由①和②知道:△定≤δ-ω(是验算加工工件合格与否的公式) 或者:△定≤1/3δ(也是验算加工工件合格与否的公式) ㈡定位误差的组成 1、定义:定位误差是工件在夹具中定位,由于定位不准造成的加工面相对于工序基准沿加工要求方向上的最大位置变动量。 2、定位误差的组成: 1) 定位基准与工序基准不一致所引起的定位误差,称基准不重合误差,即工序基准相对定位基准在加工尺寸方向上的最大变动量,以△不表示。图示零件,设e面已加工好,今在铣床上用调整法加工f面和g面。在加工f面时若选e面为定位基准,则f面的设计基准和定位基准都是e面,基准重合,没有基准不重合误差,尺寸A的制造公差为TA。加工g 面时,定位基准有两种不同的选择方案,一种方案(方案Ⅰ)加工时选用f面作为定位基准,定位基准与设计基准重合,没有基准不重合误差,尺寸B的制造公差为TB;但这种定位方式的夹具结构复杂,夹紧力的作用方向与铣削力方向相反,不够合理,操作也不方便。另一种方案(方案Ⅱ)是选用e面作为定位基准来加工g面,此时,工序尺寸C是直接得到的,尺寸B是间接得到的,由于定位基准e与设计基准f不重合而给g面加工带来的基准不重合误差等于设计基准f面相对于定位基准e面在尺寸B方向上的最大变动量TA。 定位基准与设计基准不重合时所产生的基准不重合误差,只有在采用调整法加工时才会产生,在试切法加工中不会产生。 基准不重合误差分析示例 2)定位基准面和定位元件本身的制造误差所引起的定位误差,称基准位置误差,即定位基准的相对位置在加工尺寸方向上的最大变动量,以△基表示。故有:

定位误差分析与计算(一) 在机械加工过程中,使用夹具的目的是为保证工件的加工精度。那么,在设计定位方案时,工件除了正确地选择定位基准和定位元件之外,还应使选择的定位方式必须能满足工件加工精度要求。因此,需要对定位方式所产生的定位误差进行定量地分析与计算,以确定所选择的定位方式是否合理。 1 定位误差产生的原因和计算 造成定位误差ΔD的原因可分为性质不同的两个部分:一是由于基准不重合而产生的误差,称为基准不重合误差Δ B;二是由于定位副制造误差,而引起定位基准的位移,称为基准位移误差Δ Y。当定位误差Δ D≤1/3δK(δK为本工序要求保证的工序尺寸的公差)时,一般认为选定的定位方式可行。 (1) 基准不重合误差的计算 由于定位基准与工序基准不重合而造成的工序基准对于定位基准在工序尺寸方向上的最大可能变化量,称为基准不重合误差,以ΔB表示。如图4.36所示的零件简图,在工件上铣一通槽,要求保证的工序尺寸为A、B、C,为保证B尺寸,工件用以K1面或以K2面来定位,都可以限制工件在B尺寸方向上的移动自由度。但两种定位方式的定位精度是不一样的。由于加工过程中,是采用夹具上定位件的定位表面为基准来对刀的。当以K1面为定位基准时, 如图 4.37(a)所示B就为确定刀具与夹具相互位置的对刀尺寸,在一批工件的加工过程中 B的位置是不变的。当以K2面为定位基准时,如图4.37(b)所示B′为确定刀具与夹具相互位置的对刀尺寸,由于工序基准是K1面,与K2面不重合。当一批工件逐个在夹具上定位时,受尺寸L±Δl的影响,工序基准K1面的位置是变动的,K1的变动影响工序尺寸B的大小,给B造成误差。 由图 4.37(a)可知ΔB=0 由图 4.37(b)可知ΔB=Lmax-Lmin=2Δl (4.1)