加工中心培训教程

培训目的:

培训目标:

培训对象:

培训课时;

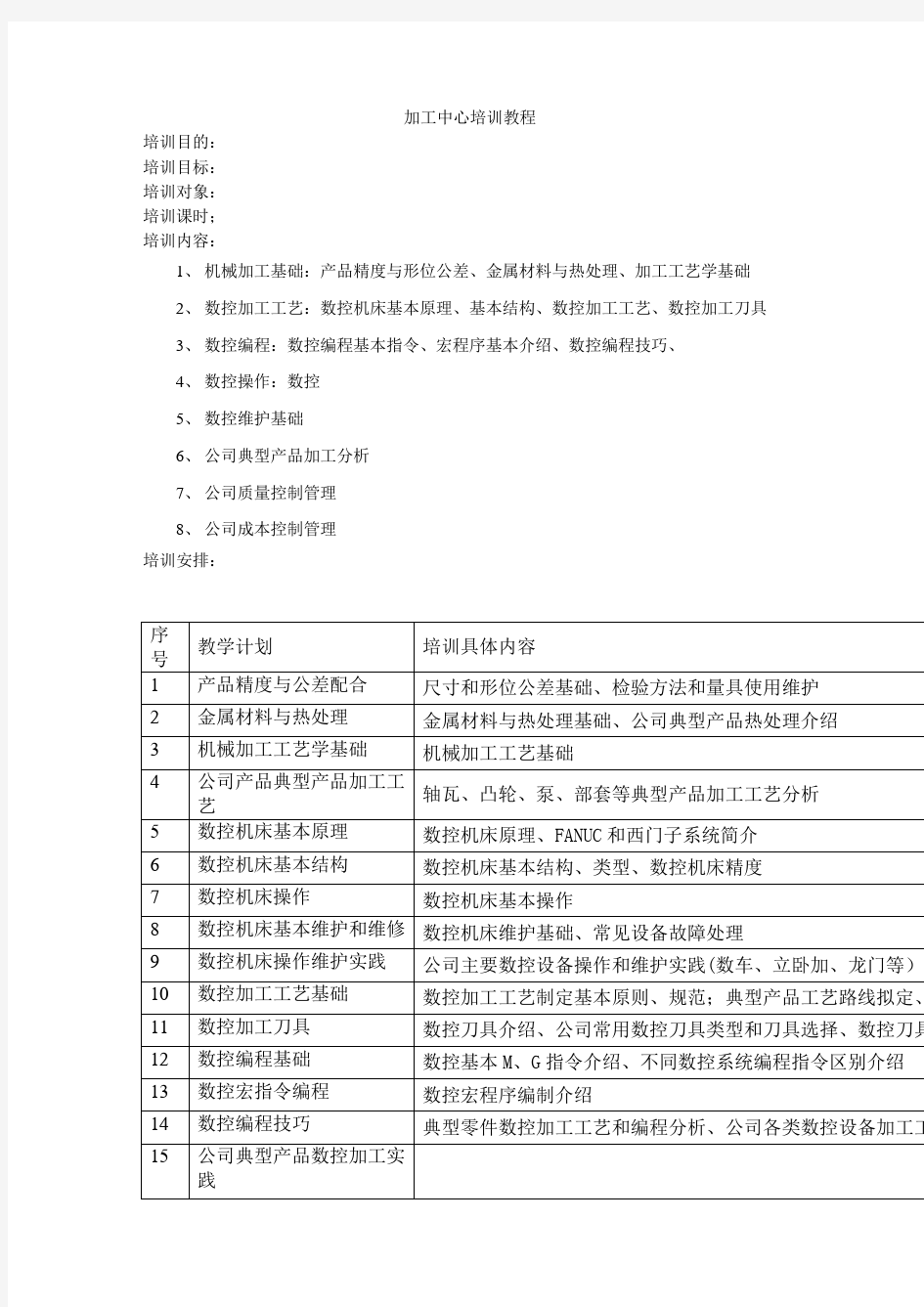

培训内容:

1、机械加工基础:产品精度与形位公差、金属材料与热处理、加工工艺学基础

2、数控加工工艺:数控机床基本原理、基本结构、数控加工工艺、数控加工刀具

3、数控编程:数控编程基本指令、宏程序基本介绍、数控编程技巧、

4、数控操作:数控

5、数控维护基础

6、公司典型产品加工分析

7、公司质量控制管理

8、公司成本控制管理

培训安排:

加工中心教案 一.主轴功能及主轴的正、反转 主轴功能又叫S功能,其代码由地址符S和其后的数字组成。用于指定主轴转速,单位为r/min,例如,S250表示主轴转速为250r/min. 主轴正、反转及停止指令M03、M04、M05 M03表示主轴正转(顺时针方向旋转)。所谓主轴正转,是从主轴往Z正方向看去,主轴处于顺时针方向旋转。 M04表示主轴反转(逆时针方向旋转)。所谓主轴反转,是从主轴往Z正方向看去,主轴处于逆时针方向旋转。 M05为主轴停转。它是在该程序段其他指令执行完以后才执行的。 如主轴以每分钟2500转的速度正转,其指令为:M03 S2500。 二.刀具功能及换刀 刀具功能又叫T功能,其代码由地址符T和其后的数字组成,用于数控系统进行选刀或换刀时指定刀具和刀具补偿号。例如T0102表示采用1号刀具和2号刀补。 如需换取01号刀,其指令为:M06 T01。 三.机床坐标系及工件坐标系 机床坐标系:用机床零点作为原点设置的坐标系称为机床坐标系。 机床上的一个用作为加工基准的特定点称为机床零点。机床制造厂对每台机床设置机床零点。机床坐标系一旦设定,就保持不变,直到电源关掉为止。 工件坐标系:加工工件时使用的坐标系称作工件坐标系。工件坐标系由CNC 预先设置。 一个加工程序可设置一个工件坐标系。工件坐标系可以通过移动原点来改变设置。 可以用下面三种方法设置工件坐标系: (1)用G92法 在程序中,在G92之后指定一个值来设定工件坐标系。 (2)自动设置 预先将参数NO。1201#0(SPR)设为1,当执行手动返回参考点后,就自动设定了工件坐标系。

(3)使用CRT/MDI面板输入 使用CRT/MDI面板输入可以设置6个工件坐标系。G54工件坐标系1、G55工件坐标系2、G56工件坐标系3、G57工件坐标系4、G58工件坐标系5、G59工件坐标系6。 工件坐标系选择G54~G59 说明: G54~G59是系统预定的6个工作坐标系(如图5.10.1),可根据需要任意选用。 这6个预定工件坐标系的原点在机床坐标系中的值(工件零点偏置值)可用MDI方式输入,系统自动记忆。 工件坐标系一旦,后续程序段中绝对值编程时的指令值均为相对此工件坐标系原点的值。 G54~G59为模态功能,可相互注销,G54为缺省值。

五轴加工中心参数 1. 设备基本要求: *1.1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C 轴)的结构形式,具有五轴联动的加工功能; 1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能 连续稳定工作,精度保持寿命长。 2. 技术规格及要求: 2.1机床要求及主要技术参数 2.1.1工作台尺寸:工作台尺寸≥600×500mm; *2.1.2工作台为单支撑,承重≥400kg; *2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min; *2.1.4主轴最大扭矩:≥130Nm; *2.1.5主轴最大功率:≥35KW; 2.1.6主轴锥孔:SK40; *2.1.7工作行程: (1)X轴行程:≥600mm; (2)Y轴行程:≥500mm; (3)Z轴行程:≥500mm; (4)C轴行程:360°; (5)B轴行程:-5~110°; 2.1.8 最小位移增量 (1)X\Y\Z最小位移增量:≤0.001mm; (2)A\C轴最小位移增量:≤0.001° *2.1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅; (1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准; (2)B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准; *2.1.10快移速度: (1)X\Y\Z轴快移速度:≥50m/min; (2)B\C轴快移速度:≥50r/min; 2.1.11刀库 (1)刀库容量:≥30把,SK40; (2)最大刀具直径(相邻刀位满时)≥80mm; (3)最大刀具直径(相邻刀位空时)≥130mm; (4)最大刀具长度≥300mm; (5)最大刀具重量≥6kg; *2.1.12机床配置标准要求: (1)主轴、驱动、工作台的主动冷却系统; (2)移动电子手轮; (3)海德汉TS 649红外线测头; (4)五轴精度校准工具包; (5)机床具有全封闭防护外罩; (6)自动排屑器; (7)冷却液喷枪; (8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;

数控铣床操作步骤 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

数控铣床操作步骤 1.开电源:机床左侧面的红色旋钮,初始化到系统界面右上角显示700016并且已完全进入界面时,按下K1键启动伺服。 2.回零:分别使X/Y/Z轴初始化回零。(按下RefPoint在回零方式下,分别按住三个轴的+方向键(不要松手),一直到显示屏上显示出类似宝马标志的图标时,三个轴分别都处于0位置才松开按键。) 特别注意:回零以后,就将工作方式改为手动方式即按下JOG键,否则不小心在回零方式下又按了三根轴的方向键就会使回零失效。 3.传输程序:在操作界面的主菜单()下,选择通讯,然后按输入启动将程序从计算机传输到数控系统。 计算机端从开始-程序里启动WINPCIN软件。如右图所示,选择TEXTFORMAT。 按下SendData按钮选择要发送的文件发送即可。在主菜单()中按下程序按钮,然后用上下箭头选择发送过来的程序,再按下选择按钮,屏幕的右上方会显示文件名,然后再按打开按钮。 X轴、Y 轴、Z轴伺 服电机; 主轴电机 操作面板 空气开关、接触器、PLC、 熔断器、驱动电器等 串行

4.程序仿真:在菜单上用向右的箭头来翻找,按下仿真功能键,在AUTO方式下,按下CycleStar键(屏幕右下方)执行自动仿真。如果仿真出错,回主菜单,在诊断功能里检查错误,然后修改后再上传再仿真,直到无误为止。 5.刀补:在主菜单()中按下参数按钮,选择刀具补偿对刀,设定刀具半径为3mm,对刀后确认。回上一级菜单,选择零点偏移,按下测量键,确定1号刀具,然后进行零点偏移值的设定。具体操作是:将刀具在JOG方式下移动,让主轴正转起来,刀具在小进给速率下移动到工件表面原点位置(与画图的原点一致)。然后在G54坐标系下通过按轴+键对每一个轴的偏移量进行计算,最后确认零点偏移的值。 6.加工:在主菜单()下按加工,在自动方式下按执行键CycleStar。加工完毕,将工件取下打扫卫生,老师确认后方可离开。

加工中心加工零件的基本操作过程 加工中心加工零件的基本操作过程 ” 主要讲解加工中心操作面板上各个按键的功用,使学生掌握加工中心的调整及加工前的准备工作以及程序输入及修改方法。最后以一个具体零件为例,讲解了加工中心加工零件的基本操作过程,使学生对加工中心的操作有一个清楚的认识。 一、加工要求 加工如下图所示零件。零件材料为L Y12 ,单件生产。零件毛坯已加工到尺寸。 选用设备:V-80 加工中心 二、准备工作 加工以前完成相关准备工作,包括工艺分析及工艺路线设计、刀具及夹具的选择、程序编制等。 三、操作步骤及内容 1、开机,各坐标轴手动回机床原点

2、刀具准备 根据加工要求选择Φ20 立铣刀、Φ5中心钻、Φ8麻花钻各一把,然后用弹簧夹头刀柄装夹Φ20立铣刀,刀具号设为T01,用钻夹头刀柄装夹Φ5中心钻、Φ8麻花钻,刀具号设为T02、T03,将对刀工具寻边器装在弹簧夹头刀柄上,刀具号设为T04 。 3 、将已装夹好刀具的刀柄采用手动方式放入刀库,即 1 )输入“T01 M06”,执行 2 )手动将T01 刀具装上主轴 3 )按照以上步骤依次将T02 、T03 、T0 4 放入刀库 4、清洁工作台,安装夹具和工件 将平口虎钳清理干净装在干净的工作台上,通过百分表找正、找平虎钳,再将工件装正在虎钳上。 5、对刀,确定并输入工件坐标系参数 1 )用寻边器对刀,确定X 、Y 向的零偏值,将X 、Y 向的零偏值 输入到工件坐标系G54 中,G54 中的Z 向零偏值输为0 ; 2 )将Z 轴设定器安放在工件的上表面上,从刀库中调出1 号刀具装上主轴,用这把刀具确定工件坐标系Z 向零偏值,将Z 向零偏值输入到机床对应的长度补偿代码中,“+”、“-”号由程序中的G4 3 、G4 4 来确定,如程序中长度补偿指令为G43 ,则输入“-”的Z 向零偏值到机床对应的长度补偿代码中; 3 )以同样的步骤将2 号、3 号刀具的Z 向零偏值输入到机床对应的长度补偿代码中。 6、输入加工程序 将计算机生成好的加工程序通过数据线传输到机床数控系统的内存中。 7、调试加工程序 采用将工件坐标系沿+Z 向平移即抬刀运行的方法进行调试。 1 )调试主程序,检查3 把刀具是否按照工艺设计完成换刀动作; 2 )分别调试与 3 把刀具对应的3 个子程序,检查刀具动作和加工路径是否正确。

五轴加工中心培训课程 五轴加工中心培训课程 多轴(四、五轴)加工技术培训课程是三轴数控加工技术课程的补充和提 高,符合国家职业标准对于高级工和技师的要求? 二、培训目标 通过学习数控多轴(四、五轴)加工技术,使学员能够了解多轴加工的基础知识,会操作五轴机床。在专业技能上达到完成零件加工工艺制定、编制多轴加工程序、利用多轴仿真软件实现产品加工的安全保证、能使用多轴(四、五轴)机床加工复杂零件的能力。 三、培训时间:2个月 四、课程内容: (一)软件部分 1、UG NX多轴编程 2、MasterCAM多轴编程 (二)机床部分 1、四、五轴加工介绍,机床结构与运动关系,各种机床的加工特点,运用场合及优势; 2、定轴加工(3+2)在模具及零件加工中的应用; 3、NX软件刀具轴的控制方法; 4、四、五轴实例分析及案例讲解; 5、机床仿真; 6、(可变轴铣、外形轮廓铣);

(1)多种刀轴设置⑵插补刀轴设置⑶ 垂直于部件 17、四、五轴联动工件铣削; 18、四、五轴机床的仿真加工; 19、独立完成加工与编程。 课程特点: (1)同时学习到四轴与五轴加工中心的编程与加工技术,课程更超值,学习效率更高; ⑵采用流行的数控编程软件,Mastercam、UG PM等,方便已有软件基础的学员进行学习; 多轴(五轴)加工培训大纲 一、培训课程性质 多轴(五轴)加工是数控加工技巧中很重要的一个部分,该项技巧在航空航天、汽车、船舶、医疗、模具、轻工、高精密仪器等制作领域得到广泛利用。随着对产品的要求千锤百炼:产品的结构形势日趋复杂,生产效率不断前进,数控机床的更新换代,控制数控多轴加工技巧已经突显出它的重要作用。然由于受到机床硬件前提和师资力量不足的限制,职业院校开设的数控加工课程内容多仅限于三轴加工、理论性比较强,很少涉及数控多轴加工的内容,实战内容比较少,所以使得很多学生不得不在参加工作以后才接触到多轴设备和实战经验。从而影响了他们的工作效率和企业的生产定单。为了满足企业加工需求,在数控教学、培训中开设数控多轴(五轴)加工技巧课程已是迫在眉睫。 多轴(五轴)加工技巧培训课程是三轴数控加工技巧课程的补充和前进,契 合国家职业标准对于高级工和技师的请求。该课程是奥林匹克数控多轴(五轴)加工技巧培训的必修课程,通过考核后,由浙江省机械装备制造技术创新服务平台培训中心颁发数控多轴(五轴)加工技巧培训证书;该培训为全国数控技巧大赛供给技巧支撑和保障。 二、培训目标 通过学习数控多轴(五轴)加工技巧,使学员能够懂得多轴加工的工艺知识,熟练操作四轴、五轴机床。在专业技巧上达到完成零件加工工艺制定、编 制多轴加工程序、利用多轴仿真软件实现产品加工的安全保证、能应用多轴机床加工复杂

FANUC数控铣床对刀操作 步骤 数控铣床法兰克系统试切对刀详细步骤 通常,建立工件的零点偏置,使工件在加工时有一明确的参考点。建立工件的零点偏置的过程,我们通常称之为“对刀”。在大多数精度要求不高、条件不十分优越的情况下,一般采用试切法进行对刀,其详细步骤如下: 1.先将机床各轴回零 (1)方法一 可以按“机床回零件”键,选择“Z轴”“+”进给倍率打开机床Z轴移动回机械原点;选择“X轴”“+”进给倍率打开机床X轴移动回机械原点;选择“Y轴”“+” 进给倍率打开 机床Y轴移动回机械原点; (2)方法二“程序”“MDI” 输入“G91 G28 X0Y0Z0;” “循环启动” 进给倍率打开 机床X、Y、Z轴均移动回机械原点; 2.X 、 Y、Z 向试切对刀(1)X轴方向对刀 ①将工件、刀具分别装在机床工作台和刀具主轴上。 ②转动主轴,快速移动工作台和主轴,让刀具靠近工件的左侧; ③改用手轮操作模式,让刀具慢慢接触到工件左侧,直到发现有少许切屑为止,然后进行以下操作: 选择“”翻到“相对坐标” 输入“X”选择“起源”此 时相对坐标中的X值会变成“X0”。 ④抬起刀具至工件上表面之上,快速移动,让刀具靠近工件右侧;⑤改用手轮操作模式,让测头慢慢接触到工件左侧,直到发现有少许切屑为止,记下此时机械坐标系中的 X 坐标值,如 120.300 ,然后进行以下操作: 选择“”翻到“相对坐标” 输入“X60.15”选择“预定” 此时相对坐标中的X值会变成“X60.15”。 (2)Y轴方向对刀操作与X轴同。 假设按上面同样的操作步骤后得出“Y55.63”。(3)Z轴方向对刀 ①转动刀具,快速移动到工件上表面附近; ②改用手轮操作模式,让刀具慢慢接触到工件上表面,直到发现有少许切屑为止,然后进行以下操作: 选择“”翻到“相对坐标” 输入“Z”选择“起源”此 时相对坐标中的Z值会变成“Z0”。 此时此刻,相对坐标值不再作改动。将刀具移到某一安全位置,假设移到相对坐标值显示为“X0、Y10.5、Z105.2”的位置处。(4)设偏置补偿

加工中心操作规范 加工中心操作规范 一、上工件中: 1.上工件前应把x y 方向副板上的铁屑清理干净,工作台面一定要擦干净,应检查是否床身废料过多,中途X Y横向移动会床轴顶死。工件四周倒角去毛刺,避免不平造成错位。 2.压铸模毛料加工程式中刀径前带Z符号,铣座框程式中刀径前带K符号,电极程式中刀径前带J符号,正常刀径不带符号。粗精加工看程式单符号直径选择刀径。 3.上工件时检查工件基准,是否与图纸基准一致,如有异立即与编程者一同检讨,操机者原则上要以基准加工不得随意更改。模框平面,如顶面对刀必须XY校表。原则上一切基准都要检讨后方可加工。 4.毛料产品可用工艺压条,精加工必须用工艺板装夹。工艺板超出工作台,特别是Y 方向,应注意行程,当心工艺板顶死机床。 5.压条应三分之二处为锁螺杆处,压条后头应比前头一般高0.25-0.5之间为宜,以免工件应振动松开,造成工件移位严重报废。 6.装夹靠山,想一想工作时是否会松动,应有十分的把握避免断刀、移位报废。7.每次上工件前,X Y Z 归原点。要养成好的习惯,应避免操作不当,超行程X Y Z 未归原点带来工件报废。 8.修模(二次上机床)应找好基准位,然后X Y水平方向校表,应避免忘了校表,严重错位造成报废。 二、工件加工时: 1.机床工作前,开机热身10分中方可下刀。 2.工件加工时应重新检查程序下刀点,刀具大小是否与程序单符号统一( Z.J.K)应“熊足”检查程序,做到加工规迹心中有数。特别是刀具千万不可拿错,造成报废。如有异立即与编程者一同检讨,操机者不得随意加工,否则后果自负。 3.工件加工时应有意识试刀,特别是大工件(程序单必须写明尺寸)第一刀走完要用卡尺检验座标是否中心,造成错位报废。 4.大镶件或大铜公(100MM以上)加工(一般要按中心分),若有特殊原因要偏座标,一定得考虑工件的垂直度是否在加工范围内,以免加工不出,造成报废。 5.对刀具是否可加工要心中有数,认为不合理可提出改刀路换刀具。深型腔加工特别是精加工要随时检查刀具的磨损度,适时停机转刀片。钨钢刀可听声音、加工光洁度来判别是否要磨刀。 6.毛料中途加工或淬火后加工中连续碰掉刀片(不应超过两片),应立即停机检讨,根据实际情况改变加工工艺或改正刀路轨迹。 7.加工中途应适时清理床身铁屑,特别是拖板上铁屑,避免顶死,造成拖板卡死脱节报费,特别是M55型(大桥机床)Y方向与Z方向交汇处空间设计不够高,更应多清理为好。 8. Z 方向对刀基准位应同一点,最好用一个已铣到位的平面来检测是否对刀准确,避免上下刀有台阶发生。 9.刀具长短应加工深度+安全长度一般为3-5毫米,实际操作中可在工件中(已加工)模拟一下,特别是用加长杆的更要谨慎。 10.深型腔加工避免不了用长刀具,因此刀越长越容易中途因刀发弹掉刀,估计情

数控加工中心机床的基本操作【全面介绍】 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 线切割操作程序: (1)打开机床总电源,控制器开关,24V步进驱动电源开关及高脉冲电源 CNC代表计算机数字控制,它指的是使用电脑控制的机床坐标轴的运动。这可能是铣床,路由器,数控车床,雕刻机或路由器。 数控机床有其自己的控制器,驱动电机和主轴。数控机床的过程,使每一项工作或多或少保持不变,无论何种行业,是一个火花电极,冲压模具。 过程可以归纳为三个简单的步骤: 1、获取CAD数据 在大多数情况下,在任何CAD软件,如AutoCAD,CorelDraw中创建一个2D绘图作为一个CAD源。有时,创建3D 模型软件如Pro-工程师,想法是用作源。 2、生成刀具路径 CAD图像的CAM软件,并使用合适的工具,所需的刀具路径。使用正确的工具和正确的进给率,以获得良好的输出,这是非常重要的。重要的是要考虑到正在使用的是什么材料,什么是它的硬度,然后决定合适的工具。 3、发送刀具路径

比较简单,只要将文件发送到打印机。唯一的区别是,CIMCO一样被用来将文件发送到机器的接口软件。 数控机床基本操作 1、开机 开机的步骤如下: 1)启动气泵(利用气压紧固刀具的数控机床); 2)等气压到达规定值后,打开机床总电源; 3)按下系统面板上POWER按钮,将进入系统启动状态; 4)系统启动完成后,观察显示器上是否有报警,如有报警,按下MESSAGE按钮进入此页面看报警信息,并解除报警,方可对机床进行下一步操作。比如显示的报警为Emergency stop,顺时针旋转急停按钮,即可解除报警。机床开机出现的报警不仅仅有急停,有时还会出现冷却液液面低报警,润滑油液面低报警等等,需要采取相应的措施解除报警。 2、返回参考点 这是开机后,为了使数控机床找到机床坐标的基准所进行必须操作。其操作步骤如下: 1)按POS按钮,选择综合,观察机械坐标值,看机械坐标值是否在小于-100,如果不是,需要选择JOG手动移动坐标轴,使其数值达到要求,方可进行下一步操作;如果符合要求则直接进行下一步操作即可; 2)选择REF档位,按下+X、+Y、+Z,然后按HOMESTART即进行回零启动,回到零点后,在LED显示界面,显示零点灯亮,即完成回零动作;

加工中心安全操作规程 一、每次开机后,必须首先进行回机床参考点的操作。 二、运行程序前要先对刀,确定工件坐标系原点。对刀后立即修改机床零点偏置参数,以防程序不正确运行。 三、在手动方式下操作机床,要防止主轴和刀具与机床或夹具相撞。操作机床面板时,只允许单人操作,其他人不得触摸按键。 四、运行程序自动加工前,必须进行机床空运行。空运行时必须将Z向提高一个安全高度。 五、自动加工中出现紧急情况时,立即按下复位或急停按钮。当显示屏出现报警号,要先查明报警原因,采取相应措施,取消报警后,再进行操作。 六、拆卸刀具时,要先观察压力表,待气压达到0.5MPa后,再执行松刀指令。若刀柄暂时未达到松刀状态,手持刀柄等待数秒。 七、机床运行过程中,操作人员不能离开。未经培训人员不得进行机床操作。未经管理人员许可不准操作机床。 八、必须严格遵守《机械加工人员安全规程》。 加工中心操作规程 一、安全操作基本注意事项 1 、进入车间实习时,要穿好工作服,大袖口要扎紧,衬衫要系入

裤内。女同事要戴安全帽,并将发辫纳入帽内。不得穿凉鞋、拖鞋、高跟鞋、背心、裙子和戴围巾进入车间。注意:不允许戴手套操作机床; 2 、注意不要移动或损坏安装在机床上的警告标牌; 3 、注意不要在机床周围放置障碍物,工作空间应足够大; 4 、某一项工作如需要两人或多人共同完成时,应注意相互间的协调一致; 5 、不允许采用压缩空气清洗机床、电气柜及 NC 单元; 6 、应在指定的机床和计算机上进行实习。未经允许,其它机床设备、工具或电器开关等均不得乱动。 二、工作前的准备 1 、操作前必须熟悉加工中心的一般性能、结构、传动原理及控制程序,掌握各操作按钮、指示灯的功能及操作程序。在弄懂整个操作过程前,不要进行机床的操作和调节。 2 、开动机床前,要检查机床电气控制系统是否正常,润滑系统是否畅通、油质是否良好,并按规定要求加足润滑油,各操作手柄是否正确,工件、夹具及刀具是否已夹持牢固,检查冷却液是否充足,然后开慢车空转 3 ~ 5 分钟,检查各传动部件是否正常,确认无故障后,才可正常使用。

昆山莹帆精密五金有限公司 CNC加工机床安全操作规程 一、操作要求: 1、操作者必须熟悉机床的结构,性能及传动系统,润滑部位,电气等方面的基本知识和使用维护方法; 2、操作者必须是熟练操作工或经过培训、考核合格后方可进行操作设备,其他人员不得随便操作设备。 二、工作前要做到: 1.检查润滑系统储油部位的油量应符合规定。 2.必须束紧服装、套袖、(女工戴上工作帽,头发必须放置在工作帽内)、防护眼镜,工作时应检查各手柄位置的正确性,应使变换手柄保持在定位位置上,严禁戴围巾、手套、穿裙子、凉鞋、高跟鞋上岗操作,工作时严禁戴手套、光膀子。 3.检查机身、导轨以及各主要滑动面,如有障碍物、工具、木粉、杂质等,必须清理、擦拭干净、上油。 4.检查工作台,导轨及主要滑动面有无新的拉、研、碰伤,如有应作好记录。 5.检查安全防护、制动(止动)和换向等装置应齐全完好。 6.检查操作阀门、开关等应处于非工作的位置上,是否灵活、准确、可靠。 7.检查刀具应处于非工作位置,检查刀具及刀片是否松动,检查操作面板是否有异常。 8.检查电器配电箱应关闭牢靠,电气接地良好。 三、工作中认真做到: 1.坚守岗位,精心操作,不做与工作无关的事,因事离开机床时要停车。 2.按工艺规定进行加工,不准任意加大进刀量、削速度,不准超规范、超负荷、超重使用设备。 3.刀具、工件应装夹正确、紧固牢靠,装卸时不得碰伤设备。 4.不准在设备主轴锥孔,安装与其锥度或孔径不符、表面有刻痕和不清洁的顶针、刀套等。 5.对加工的首件要进行动作检查和防止刀具干涉的检查,按“空运转”的顺序进行。 6.保持刀具应及时更换。 7.铣削刀具未离开工件,不准停车。

加工中心操作管理制度 1. “三好”指的是:管好、用好、修好,“四会”指的是:会使用、会保养、会检查、会排除 一般性的故障。“润滑五定”指的是:定人、定期、定质、定量、定点。 2. 机床加工前,应使主轴低速运转10分钟左右。机床加工结束后,应对设备进行保养,做到 机床内部无铁屑,工作台清洁、灵活,保持外观清洁,主轴上应无刀具,机床处于初始状态, 并填写完《交接班记录》。 3. 设备关机前应先结束当前运行的加工程序,将机床回到原点,将工作台位于床身中心位置,然后下按急停按钮,然后关闭电源(严禁直接拉闸)。 4. 设备维护保养时,应在停机后进行,严禁用水、冷却液冲洗或直接清擦电气元件、电柜, 更不允许用压缩空气直接吹电气元件或电柜。 5. 机床正常加工时,不允许有电柜或按钮箱或分线盒敞开(除非因设备散热需要)。 6. 机床加工时,必须启动排屑机,不允许机床加工时,排屑机处于停止状态,当发现有刀具 等物品掉入排屑链时,应立即停止排屑机,并将物品取出,方可继续加工。 7. 设备在加工过程中,操作者严禁擅自离开岗位。因检查工件等原因确需离开,必须将机床 停止加工,离开10分钟以上时,必须按急停将液压站关闭。 8. 不得未领加工图纸私自加工,每一件产品必须严格按照图纸进行自检并标识自己的工号。 9. 如果遇刀具严重磨损、烧刀或撞刀等情况应无理由对工装以及产品进行重新调整。 10. 设备维修时,操作者应积极配合,维修结束由推迟或后,操作者必须立即进行空运行并检 查刀具安装是否正确,然后进行首检,不得以任何理由不进行空运行而直接进行生产。 11. 操作者不得擅自更改机床参数、加工程序、设置密码,设备在自动加工过程中,操作者严 禁擅自调节正常的主轴倍率或进给倍率,严禁按下复位按钮。当发生意外情况时(如断刀),一般应先按进给保持按钮,而不应直接按下急停按钮(紧急撞刀情况除外)。 12.当设备发生较大的故障,操作者不能自行自理时,应立即向车间主任反映,尽量提供准确 故障信息,如哪一台设备、什么动作未执行、故障报警内容、故障现象描述等,并保护现场, 以便我们合理的进行故障原因分析。 13.目前,本车间每一台设备的操作者均在1-2人,白班的操作者则定为该设备的第一责任人, 晚班则定位第二责任人。第一责任人严禁擅自将设备交给他人操作,且同一操作者,不允许 在同一班次作为两台设备的第一责任人。 14.操作者严禁将电柜作为储藏室,摆放擦布、工具、手套等一类杂物; 15.操作者必须保持机床外观的整洁,并要求保养时用专用清洗剂对操作键盘、按钮、显示器 进行清洗。注意:以上操作必须在关机并切断电源的状态下进行。 16.严禁在设备的工控机上玩游戏、安装与该机床无关的软件、利用计算机从事与设备操作无 关的工作(如打字、看电影)。 17.在操作机床时,如发现机床某一动作动作不响应时,禁止敲打键盘或长时间按住键盘或按 钮不放,特别是遇到机械手动作运行到半途无响应,延时超过3秒,应立即按急停按钮。18.开机前应对机床进行全面检查:油位和冷却液是否正常、防护装置是否齐全、刀库中刀具 是否正确、刀具拉丁是否松动、主轴有无刀具等; 19.机床在加工过程中,严禁触及运动部件(工作台、刀具、主轴、工件和刀库及机械手等) 20.严禁用冷却液清洗拖把,将布条扔到排屑链中,生活垃圾不允许放到铁屑箱; 21.操作机床时,不能频繁开关机床电源,关机与开机时间间隔应大于二分钟; 22.接有压缩空气的设备,应每周将放水阀打开一次,清除管路中水份和杂质; 贝力特机械有限公司 加工中心车间

加工中心操作流程 一、开机操作 1、打开外部总电源,启动空气压缩机; 2、按下 POWER 的〈 ON 〉按钮,加工中心上电; 3、系统上电; 二、开机、返回参考点操作 机床防护罩顶部三色指示灯亮。 1、顺时针旋开“急停”按钮,红色指示灯灭; 2、检查机床CPU风扇运转及面板指示灯是否正常; 3、手动回参考点: ①确定X、Y、Z各坐标值小于-50; ②工作方式选择回参考点方式,先选择Z轴按下正方向,再分别按下X轴、Y轴正方向,机床各轴分别回零。黄色指示灯灭;机床指示灯亮绿色; 三、装夹工件 为便于工件安装,用手动方式尽量把Z轴抬高,用压块、螺杆、扳手等把工件锁紧在工作台上或平口钳上。 四、编制与传输程序 1、按零件图技术要求,选择合理加工工艺,编制程序。 2、输入程序 程序输入有两种方式:〈EDIT〉方式输入或在电脑上输入后传输到机床。 方法一,在EDIT程序编辑方式下: ①按下“PROG”键,输入地址键“O”,再输入程序号,如“1314”,分别按下“INSERT”

键和“EOB”键,确认程序名。 ②后输入每一段程序,须按下“EOB”和“INSERT”键,直到程序输入结束。 方法二,程序从电脑上传输到机床: ①先在电脑上利用CIMICO EDIT软件输入程序内容; ②在机床系统EDIT程序编辑方式下,分别按下“PROG”键、“操作”软键、“?”软键、 “READ”软键、“EXEC”软键,界面显示“标头SKP”; ③在电脑上利用CIMICO EDIT软件的发送功能将程序传输到机床。 ④程序输入结束,按〈RESET〉键,将光标上移至程序头。 五、对刀操作 1、在手动进给JOG方式下,分别按下X、Y、Z轴负方向移动,至刀具到所需要位置。 2、在MDI手动数据输入方式下,按下“PORG”键,输入M、S数值,如“M3S200”,分别按 下“EOB”、“INSERT”、循环启动,再选择回到手动方式,机床可在手动方式下启动主轴转动或停止。 3、以立铣刀为例。根据工件原点的工艺位置,在手轮方式下操作,使铣刀与工件各所 需面轻微接触(注意观察有无切屑溅出或刀具与工件接触时发出的“嚓”“嚓”响声),确认工件原点在机床坐标系下的X、Y、Z的坐标值。 4、确定工件坐标系。在系统操作中,即以该点为工件坐标原点(即编程原点),建立工件 坐标系(G54):分别按下“OFFSETSETTING”、软键“坐标系”,光标下移至(G54)X 轴坐标值处,输入“X0”,按下软键“测量”,光标再下移至Y轴坐标值处,输入“Y0”,按下软键“测量”,光标再下移至Z轴坐标值处,输入“Z0”,按下软键“测量”。 六、自动加工 自动加工执行前,须将光标移动到程序头,确认是加工程序。再选择自动加工方式,按下循环启动按钮,铣床进行自动加工。加工过程中要注意观察切削情况,并随时调整进给速率,

加工中心安全操作规范 一、数控机床安全操作基本注意事项 1.工人应穿紧身工作服,袖口扎紧;女同志要戴防护帽;高速铣削时要戴防护镜;铣削铸铁件时应戴口罩;操作时,严禁戴手套,以防将手卷入旋转刀具和工件之间。 2.一般不允许两人同时操作机床。但某项工作如需要两个人或多人共同完成时,应注意相互将动作协调一致。学生实习时不准两人同时操作机床,除出异常情况,按“急停”按钮外。 3.上机操作前应熟悉数控机床的操作说明书和机床的一般性能、结构,严禁超性能使用。加工中心的开机、关机顺序,一定要按照机床说明书的规定操作。 4.操作过程中,如出现异常危机情况可按下“急停”按钮,以确保人身和设备的安全。 5.不要在数控机床周围放置障碍物,工作空间应足够大。 6.更换保险丝之前应关掉机床电源,千万不要用手去接触电动机、变压器、控制板等有高压电源的场合。 7.在每次电源接通后,必须先完成各轴的返回参考点操作,然后再进入其他运行方式,以确保各轴坐标的正确性。 8.开车前,应检查数控机床各部件机构是否完好、各按钮是否能自动复位。开机前,操作者应按机床使用说明书的规定给相关部位加油,并检查油标、油量。 9.主轴启动开始切削之前一定要关好防护门,程序正常运行中严禁开启防护门。 10.加工程序必须经过严格检查方可进行操作运行。 11.不允许采用压缩空气清洗机床、电气柜及NC单元。 12.机床在正常运行时不允许打开电气柜的门,以防触电造成生命危险。 13.操作前,将倍率设置为最低,操作结束后,将倍率设置为最低。 14.手动对刀时,应注意选择合适的进给速度;手动换刀时,刀架距工件要有足够的转位距离不至于发生碰撞。 15.严禁敲主轴、顶尖、刀具、导轨。 16.按动各按键时用力应适度,不得用力拍打键盘、按键和显示屏。 17.操作者必须严格按照加工中心操作步骤操作机床,未经操作者同意,其他人员不得私自开动。 18.机床上的保险和安全防护装置,操作者不得任意拆卸和移动。 19.操作者严禁修改机床参数。必要时必须通知设备管理员,请设备管理员修改。 20.机床附件和量具、刀具应妥善保管,保持完整与良好,丢失或损坏照价赔偿。 21.机床进行维修保养时,请切断电源,或在机床操作面板前放置醒目标示,以防机床遭人启动。 22.在实习中,未经老师允许不得接通电源、操作机床和仪器。 二、工作前的准备工作 1.操作者每天工作前先看前一天点检卡,按设备点检卡规定检查机床,填写点检卡。 2.检查机床各部分是否完整、正常,机床上特别是导轨面,不准直接放置工具,工件及其他杂物,机床的安全防护装置是否牢靠。 3.检查工作台,导轨及主要滑动面有无新的拉、研、碰伤,如有应通知指导教师一起查看,并作好记录。

MlTSUBlSHl 二、软件界面 键盘及功能键介绍 功能键说明: MoNIToR -为坐标显示切换及加工程序呼叫 TOOL/PARAM —为刀补设置、刀库管理(刀具登录)及刀具寿命管理 EDIT/MDI —为MDI 运行模式和程序编辑修改模式 DIAGN/IN-OUT -为故障报警、诊断监测等 FO -为波形显示和PLC 梯形图显示等 机械操作面板 、操作面板 原占 复归 昌动 加壬 加工 漏辑 InD 25? 50? 快讲修调 报雪揩示 EDS 手渤松/紧刀ATC ?? ??P 主轴 涧滑超程 气JE 抽压 Γ7T Q 程序 編辑 正转 脩环启动讲给哼持 停转反转∣≡ O 程序保护 急停 [相对值] 12/14 13:27 监视1 0 1225 N 500-60 £ 副》 0 10 N 100-30 Σ -500.000 2800 筑ClGlT ⑷趴日GlcI; T1M6; G54GOK-120.0Y80.0Ξ2800M3; G43Z50. OHl ; G0I0.0M8; G1E-5.0F200.; X-IOO F1800.; F 1800 Ia —— 旦 9||-6-3_ 二一八二 C.BI CANI dN ld l H?- 创虫/ ??N I ΞJ I QZI 划 Il πl NINN N ?l?I E S 榨对值 [座标值][指令 值][ 呼叫][荣单〕

四、常用操作步骤 (一)回参考点操作 先检查一下各轴是否在参考点的内侧,如不在,则应手动移到参考点的内侧,以避 免回参考点时产生超程; 选择原点复归”操作模式,分别按-X、+Y、+Z 轴移动方向按键选择移动轴,此时按键上的指 示灯将闪烁,按回零启动"按键后,则Z轴先回参考点,然后X、Y再自动返回参考点。回到参考 点后,相应按键上的指示灯将停止闪烁. (二)步进、点动、手轮操作 选择寸动进给”、阶段进给”或手轮进给”操作模式; 按操作面板上的“ +X ” “ +Y或“ +Z键,则刀具相对工件向X、丫或Z轴的正方向移动,按机床操作面板上的-X ” -Y”或—Z "键,则刀具相对工件向X、丫或Z 轴的负方向移动; (二)点动、步动、手轮操作 如欲使某坐标轴快速移动,只要在按住某轴的牛”或?”键的同时,按住中间的快移"键即可。 阶段进给”时需通过快进修调”旋钮选择进给倍率、手轮进给”时则在手轮上选 择进给率. (三)MDI 操作使用地址数字键盘,输入指令,例如:÷z 加工 程序 编辑 越给寸或 自动/*亠S 加工/厂、\ 加工\ 程序 手轮 进給 原点 星归 LIB l 阶段 逬给聶 編辑 在手轮进给”模式下,左右旋动手轮可实现当前选择轴的正、负方向的移动。

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 机械加工中心安全操作规范(最 新版) Safety management is an important part of production management. Safety and production are in the implementation process

机械加工中心安全操作规范(最新版) 1.检查所用设备必须完好、可靠才能开始工作。禁止使用不符合安全要求的设备和工具,并严格遵守常用安全操作规程。 2.开动设备、应先检查防护装置、紧固螺钉以及电、油、气等动力开关是否完好,并空载试车检验,方可投入工作。操作时应严格遵守所用设备的安全操作规程。 3.设备上的电气线路和器件以及电动工具发生故障,应交电工修理,自己不得拆卸,不准自己动手敷设线路和安装临时电源。 4.设备接通电源后,禁止触摸控制盘,变压器、电机以及带有高压接线端子的部位或用湿手触摸开关。设备开动后要站在安全位置上,避开设备运动部位和铁屑飞溅。按动设备控制键时用力应适度,不得用力拍打键盘和显示器。 5.安装设备要留足够的操作空间,以免工作中发生危险。 6.工作地面应保持洁净干燥,防止水或油污使地面打滑而造成

危险,防止铁屑拉伤。 7.床头、刀架、床面不得放置工、量具或其他物品。接近设备的器具应结实牢固,防止物件从台面上滑下伤人。 8.操作中确需两人以上工作时,应协调一致,有主有从,在设备或人员未发出规定信号之前,禁止下一步骤的操作。 9.检修设备时应切断电源后进行。检修时,应使用适宜的电气元器件,禁止超限使用, 以防造成电气火灾。 10.保持机床清洁,不要弄脏、刮伤和弄掉安全警示牌。如字迹、图案模糊不清或遗失,应及时补充和更换。 云博创意设计 MzYunBo Creative Design Co., Ltd.

详解五轴联动数控加工编程与操作技术培训的发展前景 前景性发展分析 (中文学名:深圳卓越模具数控培训官网;英文学址:www.0755ug.com) 【内容摘要】目前cnc正向五轴cnc的方向发展.因为, 三轴已经不能满足现代化工业加工的要求, 加工复杂工件必须采用五轴才能达到加工要求,五轴cnc与三轴cnc相比, 它不仅能够满足用户的加工需求, 而且还可以帮助用户提高生产效率, 降低操作难度。五轴会慢慢取代三轴在工业加工的市场需求,五轴是未来的一个发展趋势。 【关键词】五轴数控 【文章分类号】Q34 【文章标识号】U19 五轴发展前景 目前cnc正向五轴cnc的方向发展.因为, 三轴已经不能满足现代化工业加工的要求, 加工复杂工件必须采用五轴才能达到加工要求,五轴cnc与三轴cnc相比, 它不仅能够满足用户的加工需求, 而且还可以帮助用户提高生产效率, 降低操作难度。五轴会慢慢取代三轴在工业加工的市场需求,五轴是未来的一个发展趋势。 而深圳卓越模具数控高级培训在cnc数控编程五轴教育培训中有着独特的优势,专门购进五轴联动机床实战,因此而吸引到了广大学员。深圳卓越模具数控高级培训负责人表示:五轴编程较三轴编程难点:首先,编程难度增加,三轴加工中心在加工时,刀轴方向是不会改变的,运动方式也有限,编程相对简单。五轴加工,由于刀具和工件的相互位置在加工过程中随时调整,刀轴方向不断改变,要注意干涉。其次,现在一般都用专门的编程软件进行辅助编程,我这里以UG为例;相对三轴,五轴加工编程很重要的两点:驱动方法和刀轴,这两项的设定很重要。另外,为完整切削要加工的面,避免过切或切削不完整,“指定部件”和“指定检查”也很重要。最后是,后处理,五轴比三轴复杂,要考虑的参数更多。所以,深圳卓越模具数控高级培训负责人建议大家如果想要学到真正的五轴编程技术,最好找个像深圳卓越模具数控高级培训这样负责任的培训机构进行学习。

五轴机床安全操作规程 Ⅰ、五轴加工中心操作规程 一、开机前,应当遵守以下操作规程: 1、穿戴好劳保用品,不要戴手套操作机床。 2、开动机床前检查各部分的安全防护装置、周围工作环境以及各气压、液压、液位,按照机床说明书要求加装润滑油、液压油、切削液,接通外接无水气源。检查油标、油量、油质及油路是否正常,保持润滑系统清洁,油箱、油眼不得敞开。 3、检查各移动部件的限位开关是否起作用,在行程范围内是否畅通,是否有阻碍物,是否能保证机床在任何时候都具有良好的安全状况。真实填写好设备点检卡。 4、操作者必须详细阅读机床的使用说明书,熟悉机床一般性能、结构,严禁超性能使用。在未熟悉机床操作前,切勿随意动机床,以免发生安全事故。 5、操作前必须熟知每个按钮的作用以及操作注意事项。注意机床各个部位警示牌上所警示的内容。机床周围的工具要摆放整齐,要便于拿放。加工前必须关上机床的防护门。 6、 二、在加工操作中,应当遵守以下操作规程: 1、机床在运行五轴联动过程中断电或关机重新开起使用五轴联动功

能时RTCP功能必须重新开启。运行三轴加工程序时必须关闭RTCP 功能。 2、输入FIDIA C20工作站程序,必须严格经过病毒过滤,以免病毒程序给机床带来意外的伤害。 3、文明生产,精力集中,杜绝酗酒和疲劳操作;禁止打闹、闲谈、睡觉和任意离开岗位。 4、机床编程操作人员必须全面了解机床性能,自觉阅读遵守机床的各种操作说明。确保机床无故障工作。 5、机床在通电状态时,操作者千万不要打开和接触机床上示有闪电符号的、装有强电装置的部位,以防被电击伤。 6、床严禁超负载工作,要依据刀具的类型和直径选择合理的切削参数。注意检查工件和刀具是否装夹正确、可靠;在刀具装夹完毕后,应当采用手动方式进行试切。 7、机床运转过程中,不要清除切屑,要避免用手接触机床运动部件。 8、清除切屑时,要使用一定的工具,应当注意不要被切屑划破手脚。 9、要测量工件时,必须在机床停止状态下进行。 10、在打雷时,不要开机床。因为雷击时的瞬时高电压和大电流易冲击机床,造成烧坏模块或丢失改变数据,造成不必要的损失。 11、机床在执行自动循环时,操作者应站在操作面板前,以便观察机床运转情况,及时发现对话框中的提示、反馈以及报警信息。 12操作者必须严格按照数控铣床操作步骤操作机床,未经操作者同意,其他人员不得私自开动。

加工中心刀具及其机床附件的管理规定(草稿) 一.目的 规范刀具(通用刀具和专用刀具)和机床附件(拉钉、刀柄、弹簧筒夹)的 领取、存放、保养、使用寿命、报废、回收等整个过程的管理办法,以控制刀具耗用成本,提高刀具的使用寿命。 二.定义:刀具类型:1.通用刀具a.可换式刀具刀片b.钻头 c.立铣刀d、刀盘e、 定点钻 2.专用刀具。 三.职责 1.部门主管审核、批准刀具及附件的领用。 2.流失控制。 3.刀具的正常消耗。 4..刀具及附件平时的保养,存放必须标识清楚。 5.废旧刀具、附件入库的登记。 6.刀具管理人员负责刀及的登记、保管、收发及刀具寿命的统计。对刀具的使用情况及库存量、报废刀具、待修复刀具等及时录入计算机内,在局域网内共享。 四.内容 1.刀具和机床附件的申报。 1.1新产品。刀具和附件由CNC编程人员根据库存情况进行申报。根据刀具管理员提供的数据首选现有刀具,根据产品的批量、材质、加工精度,选择相应的刀具及附件。由主管审核通过后以书面或短信形式通知采购人员购买,并告知刀具管理人员。 1.2.老产品。由刀具管理员根据刀具的库存量及使用情况上报技术部。上报时需以书面形式且注明申报理由及购回时间,技术部核查通过后由申购人以书面形式通知采购人员。 2.刀具和机床附件的购买 2.1.购买刀具必由技术部批准后方可购买。 2.2根据申报人员提供的信息(加工材质、产品数量、加工精度、数量等)购买

相应的刀具。 2.3采购人员接到申购单后进行购买,于1个工作日内回复申报人,否则视为在申购单要求日期内购回。 3.刀具和机床附件的接收 3.1刀具和机床附件购回后,由采购员将刀具或附件及送货单交付于刀具管理员,送货单上必须注明刀具的名称、数量,确保与申报内容一致,否则刀具管理员有权拒收。对刀具的外观及部分尺寸进行测量,如不合格有权拒收。 3.2刀具管理员将接受的配件在三个工作日内到成品库内进行登记。 4. 刀具和机床附件的日常管理 4.1刀具必须分类存放标识清楚。按刀具材质、铝用刀、钢用刀、不锈钢专用刀、螺旋丝锥、挤压丝锥、螺尖丝锥等细化分类存放。报废刀具必须与其它刀具隔离,明确标识,及时交与库房。需刃磨的刀具也分类存放,明确标识,由管理员通知专门刃磨人员进行刃磨。刃磨后交付于管理员。 4.2不使用的刀具、刀柄及筒夹需清除切削液及切削,并适当涂抹润滑脂,防止生锈。刀柄应插入塑料导套内,严禁刀柄磕碰。 4.3新产品刀具的领用。管理员根据编程人员的通知准备所需刀具,交与领用人员并进行登记。领用人员是夜班,可由现操作人员代领并转交于夜班人员。晚班和中班对于易损刀具可以适当的增加领用数量并告知CNC编程人员。否则由此产生的费用由刀具管理员承担。 4.4老产品刀具的领用。车间主管将需要加工的产品以书面形式通知刀具管理员,管理员根据产品及工艺准备好刀具。由使用人员领用。 A.异常领用。产品加工中由于刀具的磨损频繁、刀刃崩裂、损坏、丢失等异常原因领取新刀具时,由领取人员提出书面申请,注明原因、用途。由管理员根据相关规定作出相应的处理。及时通知编程人员确刀具是否适用。 B.正常领用。刀具及附件由相关人员判定达到使用寿命正常报废的,管理人员应当统计刀具的使用情况(加工材料、刀具材料、加工数量)并在计算机里做详细的记录以便查询。 4.5交接班时,操作工上班前和上一班人员交接设备上正在使用的刀具及待使用的刀具。如能使用无异常,则转交。如有异常接班人员须在交接班记录表上注明。