修改稿收到日期:2008-11-24。

第一作者牛福春,男,1976年生,现为宁夏大学机械制造及自动化专业在读硕士研究生;主要从事机电系统智能控制的研究。

Opto 22S NAP I/O 系统在抗生素发酵控制中的应用

App li c ati o n o f Opto 22SNAP I/O i n Contr o l System o f Antib i o ti c Fer m entati o n

牛福春 虎恩典 梁云峰 周晓辉 夏大勇

(宁夏大学机械工程学院,宁夏银川 750021)

摘 要:针对抗生素发酵控制的实际情况,选用了美国Opto 22公司的S NAP I /O 控制系统作为系统的软硬件平台,并在此平台基础上完成了系统控制与人机界面的软件编制开发工作。从控制系统的构成、硬件配置、控制方式、关键工序的控制策略等方面,讨论了基于O pto 22公司S NAP I/O 系统的抗生素发酵控制。现场运行结果表明,系统运行稳定,方案合理,取得了良好的控制效果。关键词:发酵 流加 实时控制 以太网 控制系统中图分类号:TP273 文献标志码:B

Abstract :A ccordi ng to t he act ua l sit uation of fer mentati on contro l i n antibi oti c producti on ,the S NAP I/O contro l syste m fro m Am er i can manu -facturer O pto 22is select ed to be t he hard w are and so ft w are platfor m of syste m.O n the platfor m ,s yste m contro l and soft ware progra mm i ng and develop m ent for man m achi ne i nterf ace are acco mplis hed .The f er m entation control based on S NAP I/O i s discussed fro m s y ste m co mpositi on ,hard ware confi guration ,controlm ode and criti cal process sequences .T he results o f fiel d operati on i ndi cate t ha t t he syste m runs stably w it h ex -cell ent contro l effec;t and t he stra t egy is reasonable .

K ey words :Fer mentati on Fed -batch R ea-l tm i e control Et hernet Contro l s yste m

0 引言

抗生素生产在我国国民经济中占有重要地位,现代化的抗生素生产通常是在大型生化反应容器中,采用种子罐和发酵罐逐级扩大培养的方式进行生产[1]

。基本过程包括配料、消毒、接种、发酵、过滤等。而发酵工段是整个生产过程的核心,对产品质量起着关键作用。目前对于这种复杂生产过程的操作,很多情况下还停留在依靠经验的人工操作基础上。激烈的市场竞争对生产成本、产品质量、能源消耗的要求越来越高,因此,对发酵系统进行自动化控制已势在必行。针对抗生素的生产要求和发酵特点,决定采用Opto 22公司的SNAP I/O 系统对原有发酵过程实施自动化控制。

1 控制系统硬件构成设计

1.1控制系统的组成

该发酵工段采用三级发酵,主要由8个一级种子罐、6个二级种子罐和20个发酵罐组成。根据要求,一二级种子罐主要进行温度控制,发酵罐的控制则有补料控制、温度控制和pH 控制。同时要求对发酵罐的重要参数,如空气流量、压力、称重、溶氧和公用系统

参数,如空气、蒸汽、冷却水等的压力、流量、温度进行实时显示。本系统最终控制点数有数字输入量48点、模拟输入量96点、数字输出量108点、模拟输出量20点,共计272点。

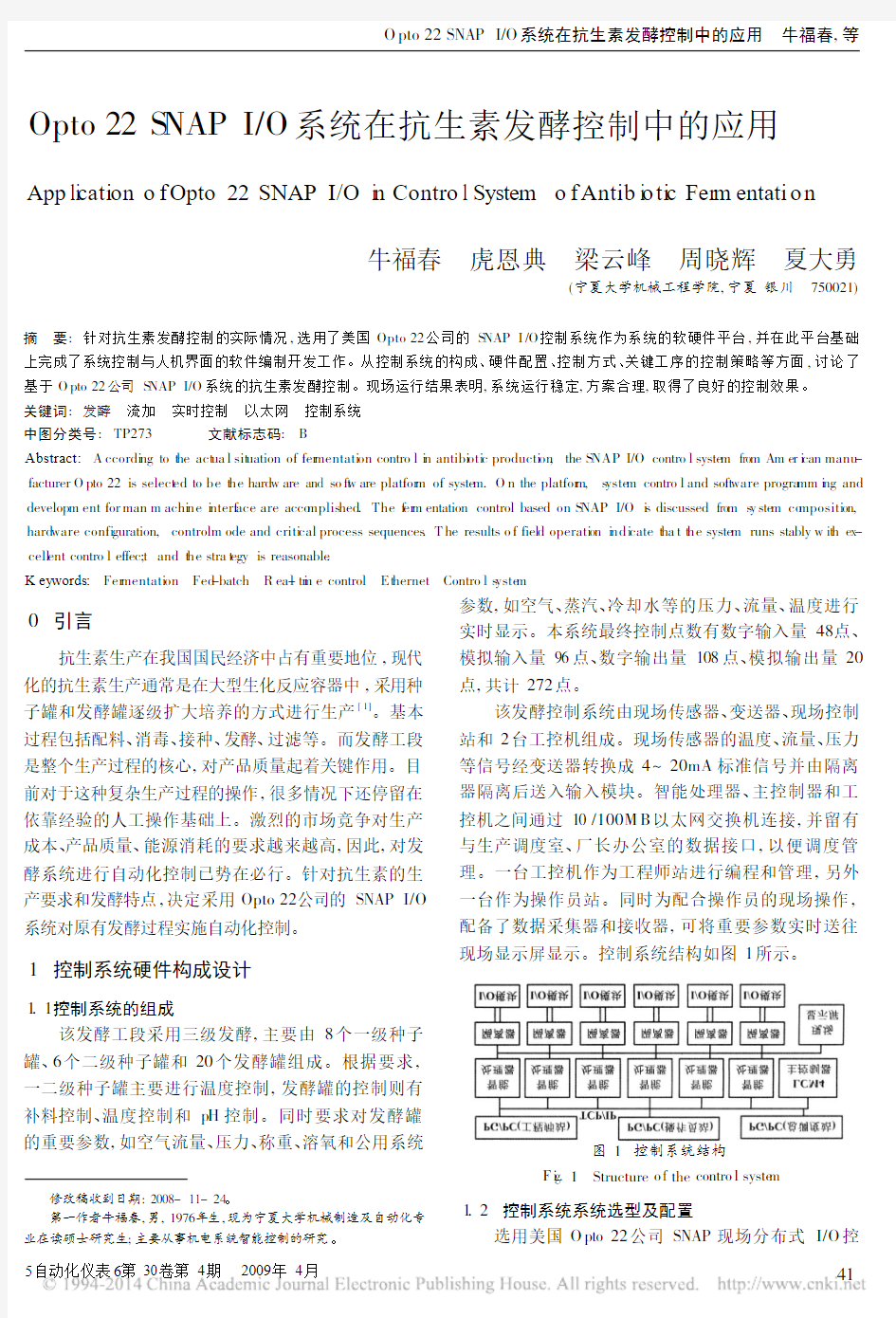

该发酵控制系统由现场传感器、变送器、现场控制站和2台工控机组成。现场传感器的温度、流量、压力等信号经变送器转换成4~20mA 标准信号并由隔离器隔离后送入输入模块。智能处理器、主控制器和工控机之间通过10/100M B 以太网交换机连接,并留有与生产调度室、厂长办公室的数据接口,以便调度管理。一台工控机作为工程师站进行编程和管理,另外一台作为操作员站。同时为配合操作员的现场操作,配备了数据采集器和接收器,可将重要参数实时送往现场显示屏显示。控制系统结构如图1所示。

图1 控制系统结构

F i g.1 Structure o f the contro l syste m

1.2 控制系统系统选型及配置

选用美国O pto 22公司SNAP 现场分布式I/O 控

O pto 22SNAP I/O 系统在抗生素发酵控制中的应用 牛福春,等

制系统。该系统采用主控制器、智能处理器和I/O模块三级CPU并行处理模式,可靠性高、运算速度快,非常适用于实时测控领域[3]。主控制器完成控制策略的执行及分发,并负责与上位机进行通信;智能处理器可以协调本单元内各模块、通道的工作,完成单元内的工程单位转换、非线性处理、P I D运算、报警处理、滤波、开方等基本操作,并与主控制器进行实时数据交换,向

主控制器发出中断请求等。系统I/O模块均采用4000V光电隔离以及独特的浮地设计,具有相当高的可靠性和抗干扰能力;同时特有的带电热插拔能力为用户快速不停机维护提供了极大的方便[5]。系统配置如表1所示。

表1系统配置

Tab.1System configuration

序号型号说明数量

1SNAP-LCM4主控制器1块

2M4SENET-100网卡1块

3SNAP-B3000-ENET模拟量智能处理器3块

4SNAP-B16M模拟量总线底板3块

5SNAP-ENET-D64开关量智能处理器3块

6SNAP-D64RS开关量总线底板3块

7SNAP-AI MA-44路模拟量输入模块18块

8SNAP-AI MA2路模拟量输入模块10块

9SNAP-AOA-232路模拟量输出模块10块

10SNAP-ODC5-I4路开关量输出模块27块

11SNAP-I DC5A4路开关直流输入模块12块

12SNAP-PS5U5V电源7块

13SW I TCH-HUB24口交换机1台

软件采用配套的Factory F loor4.1软件包,该软件包包括Optoc ontr o l、O ptodisplay、O ptoserver,完成控制应用程序的组态、调试、实时人机界面、通信控制以及实现工厂级管控一体化等。与其它组态软件比较,其完全开放的系统模式及第三方产品(只要是用M i crosoft VB/VC++开发的应用程序)的良好兼容性,为用户提供了友好的二次开发环境。

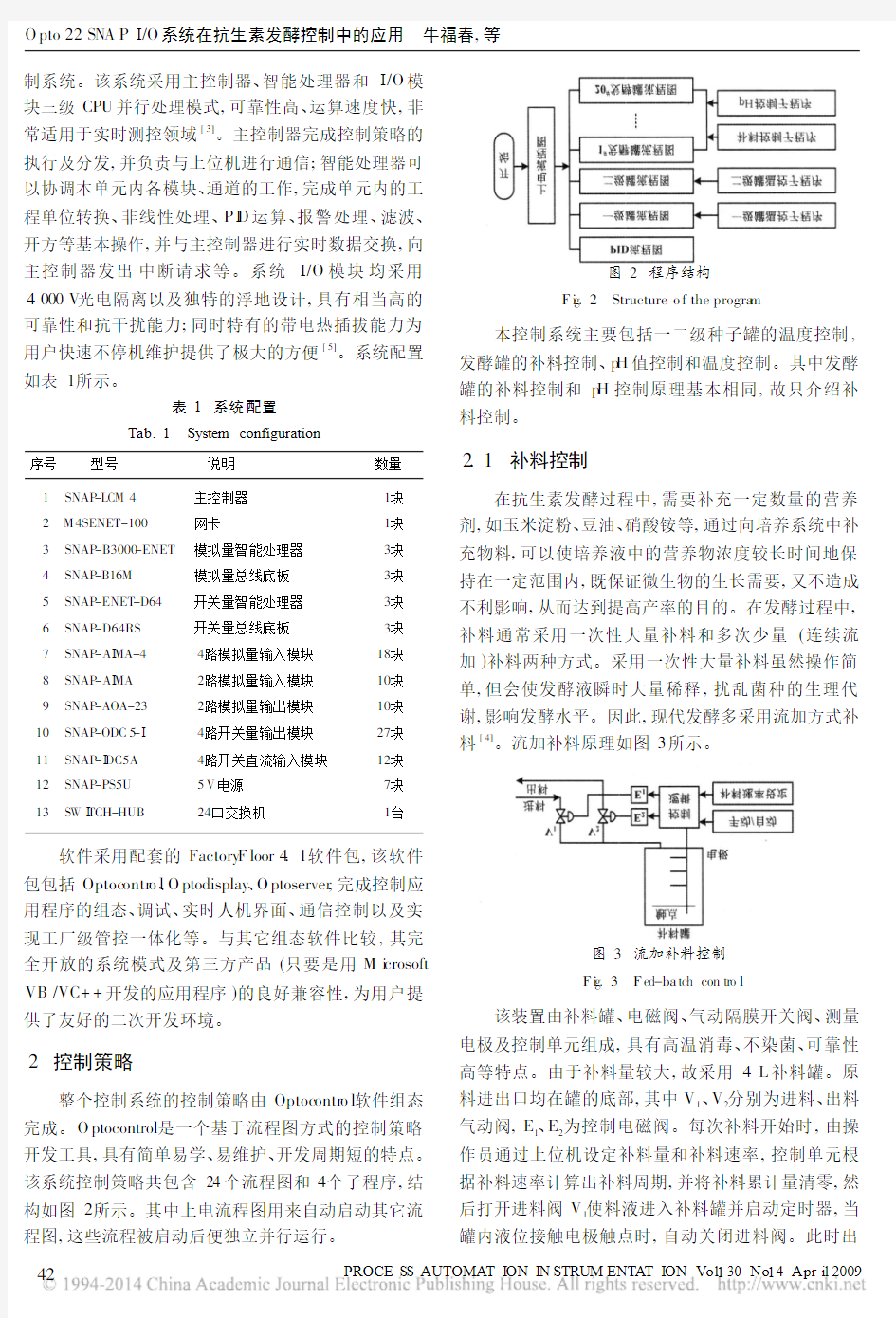

2控制策略

整个控制系统的控制策略由Optoc ontr o l软件组态完成。O ptocontrol是一个基于流程图方式的控制策略开发工具,具有简单易学、易维护、开发周期短的特点。该系统控制策略共包含24个流程图和4个子程序,结构如图2所示。其中上电流程图用来自动启动其它流程图,这些流程被启动后便独立并行运行。

图2程序结构

F i g.2Structure o f the progra m

本控制系统主要包括一二级种子罐的温度控制,发酵罐的补料控制、p H值控制和温度控制。其中发酵罐的补料控制和p H控制原理基本相同,故只介绍补料控制。

2.1补料控制

在抗生素发酵过程中,需要补充一定数量的营养剂,如玉米淀粉、豆油、硝酸铵等,通过向培养系统中补充物料,可以使培养液中的营养物浓度较长时间地保持在一定范围内,既保证微生物的生长需要,又不造成不利影响,从而达到提高产率的目的。在发酵过程中,补料通常采用一次性大量补料和多次少量(连续流加)补料两种方式。采用一次性大量补料虽然操作简单,但会使发酵液瞬时大量稀释,扰乱菌种的生理代谢,影响发酵水平。因此,现代发酵多采用流加方式补料[4]。流加补料原理如图3所示。

图3流加补料控制

F i g.3F ed-ba tch con tro l

该装置由补料罐、电磁阀、气动隔膜开关阀、测量电极及控制单元组成,具有高温消毒、不染菌、可靠性高等特点。由于补料量较大,故采用4L补料罐。原料进出口均在罐的底部,其中V

1

、V

2

分别为进料、出料

气动阀,E

1

、E

2

为控制电磁阀。每次补料开始时,由操作员通过上位机设定补料量和补料速率,控制单元根据补料速率计算出补料周期,并将补料累计量清零,然

后打开进料阀V

1

使料液进入补料罐并启动定时器,当罐内液位接触电极触点时,自动关闭进料阀。此时出

O pto22SNA P I/O系统在抗生素发酵控制中的应用牛福春,等

料阀V

2

自动开启,将补料罐内料液排至发酵罐,排空后关闭出料阀并等待定时到时,完成一个补料周期,补料累计量加4,然后,循环补料过程直到补料累计量等于补料设定量。

这种补料方式从每罐补料的方式看是脉冲,而从长时间看则是流加。流加补料控制为发酵工艺的准确实施、代谢方向的合理控制提供了极为准确的手段[2],是目前发酵工业中较有代表性的一种发酵工艺[7]。2.2温度控制

温度对发酵过程的影响是多方面的,它会影响各种酶反应的速率、改变菌体代谢产物的合成方向、影响微生物的代谢调控机制。除这些直接影响外,温度还对发酵液的理化性质产生影响,如发酵液的黏度、基质和氧在发酵液中的溶解度和传递速率等,进而影响发酵的动力学特性和产物的生物合成[4]。因此,发酵过程中不允许发酵罐的温度失控,通常要求温控精度

2.2.1一二级种子罐温度控制

对于体积较小的一二级种子罐,在培养初期和寒冷冬季,当散热量大于产热量时,需要保温甚至升温;而当产热量大于散热量时,则需要降温。传统的控制方法多是在热水回路和冷水回路使用2只调节阀,分别对热水和冷水进行控制。但是由于调节阀存在体积大、响应速度慢、内漏等缺点,在应用过程中,往往造成成本高、冷热水用量过大、控制不稳甚至无法控制的后果。目前,对于这样一类的控制对象,往往还停留在人工手动控制的生产水平上。本系统采用时间比例开关控制方式通过控制加热、冷却阀的开关对一二级种子罐的温度进行控制。为保证系统的可靠性,程序设有自动和手动两种模式。控制过程如图4所示。

图4种子罐温度控制

F i g.4T emperat u re control o f seed tank

实践证明,运用时间比例开关控制方式,可以克服传统方法中的种种缺点及弊端,达到精度在?0.5e 的要求。

2.2.2发酵罐温度控制

发酵罐在发酵过程中要产生大量的发酵热,因此,对发酵罐的控制是一个降温冷却过程。考虑到发酵罐体积大,需要冷却水量大的特点,如果采用开关控制方案,会对整个供水系统压力、流量造成较大的波动,因此,决定采用能够进行连续调节的调节阀实施控制,控制方法则采用经典的P I D算法。由于O pto22SNA P I/O系统中智能处理器能够进行独立的PI D运算,因此,通过硬件组态,在智能处理器上配置P I D环就可以对各个P I D回路进行控制,这样不仅减轻了主控制器CP U的负担,同时在运算速度和可靠性方面都有了很大的提高。系统设有手动、自动控制模式,同时可以根据现场情况通过上位机调整P I D参数,以满足实际需要。

3上位机的组态

本发酵控制系统的上位机软件由Optod isplay(控制画面组态软件)组态完成,它和O ptocontrol共享一个标签数据库。系统中工程师站除了进行策略的编制和下载外,也可作为一个操作员站使用,主要实现测控参数的实时采集、动态显示并完成工艺过程的趋势记录、报表打印、报警处理以及故障诊断信号提示等,可根据操作者权限通过鼠标或键盘进行参数设置。上位机画面主要包括运行参数、报警、温度控制、补料、历史数据查询、趋势及帮助等画面。表2为部分发酵罐运行参数画面。

表2发酵罐运行参数

Tab.2Op eration para m e ters of fer m en tor

罐号批号发酵时间/h流量/(m3#h-1)温度/e pH

3010803005102370.032.07.8 302080300947366.531.87.4 303000000000.024.17.0 304080300762342.332.07.5 3050803004118338.132.17.8 306000000000.024.17.0 307080300696380.532.17.6 308000000000.024.37.0 309080301125378.831.87.2 310000000000.0114.57.1

4结束语

该控制系统已在现场运行一年多,实践证明,系统设计合理,工作稳定,很好地满足了工艺要求。在降低

(下转第46页)

O pto22SNAP I/O系统在抗生素发酵控制中的应用牛福春,等

程序框图最主要的是事件结构。该事件结构的触发条件来源于用户单击界面上任何一个按钮,通过控件引用的L a be.l T e xt属性获得按钮名称,得到该按钮对应V I的绝对路径。通过Open V I Reference函数获得V I引用后,由V I的Execut i on.State属性获得V I的运行状态,若V I处于Idl e状态,则通过Run V I方法运行该V I[4]。

3.2.2数据记录查询界面

良好的监测系统必须对其所监测数据进行存储,便于分析。数据库管理系统以其整体描述性、数据独立性、数据共享性、安全完整性等优点成为管理大量测量数据的最佳方法。本系统选用微软的A ccess数据库,采用L a bSQL工具包对数据库进行操作,大大提高了程序的开发效率[5]。此界面实现了全部数据查询和按条件查询(按时间查询和按数字量查询),查询结果显示在表格中并显示记录个数,并具有历史曲线回顾功能。按时间查询数据界面如图4所示。

图4数据查询界面

F i g.4Da ta query i ng i nte rface

本文采用控制控件属性来实现,即在进行按时间方式查询时,选择按数字量查询和全部数据查询的两个控件为不可见。其它查询同理。

3.2.3数据库管理界面

监测系统获得大量测量数据后进行数据分析,要筛选出可靠有价值数据,这时利用数据库管理界面操作数据。此界面实现了添加记录、修改记录和删除记录的功能,根据不同时期的要求进行数据管理,此功能完善了实时监测数据记录[6]。

1添加记录,即将未检测时期数据重新纪录到表中,通过S QL语句/I NSERT I NTO<表名>(检测日期,检测数据)VALUES(-检测日期.,-检测数据.);0实现新增一条记录。其中SQL Exec ute.vi将底层的一些V I封装起来可直接执行SQL语句。

o修改记录,即修改表中不可靠数据纪录,通过SQL语句/UPDATE<表名>SET检测数据=@@where 检测日期=-@@.;0实现对某个检测数据的修改。

?删除记录,即将不需要的数据删除以清除内存,可删除当前记录、所选中纪录和全部记录。通过SQL语句:/DELETE F ROM<表名>WHERE<条件>;0[7]。

4结束语

基于LabV I EW的工业污水多参数在线监测系统具有一个非常人性化的人机界面,功能全面、操作简单方便,实现了工业污水多参数的整合监视控制与管理。利用数据库管理系统实现管理大量的实时数据,且有计算机硬盘作为存储容器,可把相当长时间的数据存储下来,方便日后查阅分析。此外,系统的安全性能也有很大的提高。利用强大的网络资源,还可实现远程监控。经测试,系统运转良好,达到了预期效果。

参考文献

[1]马月辉,王硕禾,温杰,等.利用Lab VIE W实现多参数污水实时

在线监测[J].仪器仪表学报,2002,23(3):290-291.

[2]侯国屏,王坤,叶齐鑫.Lab V IE W7.1编程与虚拟仪器设计[M].

2版.北京:清华大学出版社,2005:241-253.

[3]谢启,温晓行,高琴妹,等.Lab V I EW软件中菜单形式的用户界面

设计与实现[J].微计算机信息,2005,21(9):88-90.

[4]陈锡辉,张银鸿.Lab V I EW8.20程序设计从入门到精通[M].北

京:清华大学出版社,2007:277-283.

[5]吴松涛,龚家伟.在Lab VI EW中利用Lab S QL实现数据库访问[J].

国外电子测量技术,2006,25(4):53-56.

[6]杨乐平.Lab VIE W程序设计与应用[M].2版.北京:电子工业出

版社,2001:381-408.

[7]杨乐平,李海涛,赵勇,等.Lab V I EW高级程序设计[M].北京:清

华大学出版社,2003:458-484.

(上接第43页)

能源消耗、提高生产效率和稳定产品质量等方面发挥了重要作用,给企业带来了良好的经济效益。

参考文献

[1]熊宗贵.发酵工艺原理[M].北京:中国医药科技出版社,1995.

[2]储炬,李友荣.现代工业发酵调控学[M].北京:化学工业出版

社,2002.

[3]陈冠玲.用S NAP I/O构成的分布式智能控制系统[J].中国仪

器仪表,2001(5):11-12.

[4]李艳.发酵工程原理与技术[M].北京:高等教育出版社,2007.

[5]刘红芳.基于Opto22S NAP I/O的竖炉球团计算机控制系统[J].

计算机工程与设计,2007(6):1486-1488.

[6]王普,张亚庭,王进秋,等.链霉素发酵控制[J].北京工业大学

学报:自然科学版,1993(9):115-118.

[7]刘哲,阮麟,丁云.C3000在补料分批发酵控制系统中的应用[J].

自动化仪表,2007,28(S1):212-214.

基于L a bV I EW的工业污水多参数在线监测系统臧怀刚,等

水位自动控制系统就是将水位信号转换为开关信号,再用这个开关信号去控制交流接触器,交流接触器再控制一个水泵,就可以达到水位自动控制的目的。水泵有各种各样的工作方式,所以交流接触器也有多种设计方案,这些电气元件按照设计方案连接起来就是电气控制箱。现有多种成熟的设计方案,如GKY1X单台泵系统、GKY2X双台泵系统等等,在网上可以查到各种各样的设计原理图。水泵电气控制箱是很常用的控制设备,工作可靠、使用寿命长。影响水位自动控制系统可靠性和使用寿命的关键因素是液位传感器,就是将水位信号转换为开关信号这一部分。现在主要有电极式、UQK/GSK干簧管式、光电式、压力式、GKY和超声波式等几种方式。这些方式检测原理不同,因而水位自动控制的原理也不同。下面,我们根据液位传感器的检测方式来讲解水位自动控制系统的原理,这是决定水位自动控制系统使用寿命和可靠性的主要因素。 一、电极式液位控制原理 电极式是最早的液位控制方式,其控制原理很简单:因为水是导体,有水的时候两个电极间导电,交流接触器吸合,水泵就开始抽水。图1为电极式在水中控制原理示意图。但是电极在水中会分解而且会吸附很多杂质。如果不及时清理,电极就会失去作用,这是电极式液位传感器固有的缺陷。电极式液位传感器的制造非常简单,有人将导线外皮拨开,插到水里就可以做成电极式液位控制器。所以电极式液位控制器造价很低,价格便宜,但使用寿命很短。即使采用不锈钢做电极,也需要2-3个月清理一下,在污水中电极的使用寿命就更短了。 图1 二、UQK/GSK干簧管液位控制原理 干簧管将电极触点密封在玻璃管内,这样就不直接接触液体了,所以电极不会吸附杂质,使用寿命提高。干簧管的特点就是接近磁铁,触点就会吸合。所以我们将干簧管固定在管壁内固定的位置。浮子里装上磁铁,随着浮力沿着管壁上下滑动,见图2。当浮子经过干簧管时,触点吸合。干簧管触点一般直接驱动交流接触器,可以控制水泵启动。GSK上下限位置精确,但管壁不能有脏东西,安装不能倾斜(小于30°),否则会影响浮子的上下移动。

工厂自动化技术 ——神舟硅业全厂一体化方案 理论中的频率法和轨迹法, 主要解决了单输入单输出系统的常值控制和系统综合控制问题. 一、60 年代, 工业生产的不断发展, 工厂自动化程度大大提高。在自动化仪表方面, 开始大量采用单元组合仪表.为了满足定型、灵活、多功能等要求, 还出现了组装仪表, 以适应比较复杂的模拟和逻辑规律相结合的控制系统需要.与此同时, 开始采用电子计算机对大型设备, 如大型蒸馏塔、大型轧钢机等, 进行最优控制, 实现了直接数字控制(DDC)及设定值控制(SPC)。在系统方面,出现了包括反馈和工厂自动化发展史: 20世纪40年代开始, 人們开始使用分散式测量仪表和控制装置, 进行单参数自动调节,取代了传统的手工操作。 50 年代,人们开始把检测与控制仪表集中在中央控制室, 实行车间集中控制, 一些工厂企业初步实现了检测仪表化和局部自动化.这一阶段, 过程控制系统结构绝大多数还是单输入单输出系统, 受控变量主要是温度、压力、流量和液位四种参数, 控制的目的是保持這些参数的稳定, 消除或减少对生产过程的干扰影响.而过程控制系统采用的方法是经典控制前馈的复合控制系统。在过程控制理论方面, 除了仍采用经典控制理论解决实际生产过程中的问题外, 现代控制理论也开始得到应用, 控制系统由单变量系统转向复杂的多变量系统.在此期间, 工厂企业实现了车间或大型装置的集中控制. 70—90年代, 现代工业生产的迅猛发展, 自动化仪表与硬件的开发, 微计算机的问世,使生产过程自动化进入了新的高水平阶段。对整个工厂或整个工艺流程的集中控制, 应用计算机系统进行多参数综合控制, 或者用多台计算机对生产过程进行分级综合控制和参与经营管理, 是这一阶段的主要特征。在新型自动化技术工具方面, 开始采用微机控制的智能单元组合仪表, 显示和调节仪表, 以适应各种复杂控制系统的需要.现代控制理论中的状态反馈、最优控制和自适应控制等设计方法和特殊控制规律, 在过程控制中得到了广泛应用, 自动化技术呈现出一派欣欣向荣的新景象. 进入21世纪以来,“以人为本”、“节能环保”的观念深入人心,对工厂自动化提出了新的要求。随着计算机技术、无线技术、现场总线技术、工业以太网技术、IT技术、机

控制类系统设计 ——液位自动控制系统 摘要 随着电子技术、计算机技术和信息技术的发展,工业生产中传统的检测和控制技术发生了根本性的变化。液位作为化工等许多工业生产中的一个重要参数,其测量和控制效果直接影响到产品的质量,因此液位控制成为过程控制领域中的一个重要的研究方向。 液位控制是工业中常见的过程控制,它对生产的影响不容忽视。该系统利用了常见的芯片,设计并实现了液位控制系统的智能性及显示功能。电路组成简单,调试方便,性价比高,抗干扰性好等优点,能较好的实现水位监测与控制的功能。能够广泛的应用于工业场所。 液位控制有很多方法,如,非接触传感。只需要将传感器紧贴在非金属容器的外壁,就可以侦测到容器里面液位高度变化,从而及时准确地发出报警信号,有效防止液体外溢或防止机器干烧。由于不需要与液体接触且安装简便,避免了水垢的腐蚀,可取代传统的浮球传感和金属探针传感,延长寿命。而本设计是基于纯电路的设计,低成本且抗干扰性好。在本设计中较好的实现了水位监测与控制的功能。 液位控制系统是以液位为被控参数的系统,液位控制一般是指对某控制对象的液位进行控制调节,以达到所要求的液位进行调节,以达到所要求的控制精度。

1 概述 液位控制系统是以液位为被控参数的系统,是现代工业生产中的一类常见的、重要的控制过程。而传统的液位控制多采用单回路控制,并采用传统的指针式仪表来显示液位值,使液位控制的精度和显示的直观性受到限制,而随着生产线的更新及生产过程控制要求的提高,要求液位系统有高的控制性能。基于此,本系统就设计了一种电路简单,调试方便且性价比高的系统,来完成液位的自动调控。本系统主要由四部分组成:显示模块、振荡模块、传感器模块和声光报警模块,系统简单易行。 系统框图如下: 2 硬结构与功能 2.1 该设计的总体结构 该设计是一块集多种电子芯片于一体的多功能实验板,实现了液位系统的控制及显示。主要功能器件包括:电源部分的7808,定时部分的555定时器,数字分段的LM3914等。 电路原理图如下图所示:

车间温湿度自动化控制监控系统 洁净室环境温湿度 纺织厂车间温湿度控制 饼干厂车间温湿度控制 手机生产车间温湿度控制 印刷厂车间温湿度 菌类栽培温湿度控制系统 电子车间温湿度自动化控制系统方案 塑料车车监控温湿度控制 造纸厂车监控温湿度环境系统控制 北京盛世宏博科技有限公司(HB-CJ-LIU)

生产车间,往往对温度和湿度的要求比较高,有的车间粉尘较大,控制起来比较困难,一般采用空调调节温度,加湿机除湿机调节湿度,往往到了夏天,除湿机/加湿机产生热量较高,降温比较困难,耗能也比较大。基本北京盛世宏博科技公司开发的调温除湿/加湿自动化系统,成功解决了这一难题,控温控湿满足要求,同时也比较节能。 基本北京盛世宏博科技公司研究过去以来的普通除湿机/加湿机,发现随着一年的工况变化,除湿机/加湿机在额度除湿量上,需要不同的冷凝温度和风量。而普通除湿机/加湿机却不能解决这一问题,满足春天和秋天的配置,却满足不了夏天高温高湿的除湿/加湿要求,往往,到了夏天,机器在超负荷状态下工作,使用寿命大打折扣,耗电比春天时机要高出30%-50%。如果按照夏天工况配置,则到25度以下春天或秋天温度不高时,除湿量/加湿机又会大打折扣。 针对这些情况,基本北京盛世宏博科技公司多年一直在节能和高效利用方面细心研究开发。成功解决了这一瓶颈,目前基本北京盛世宏博科技公司的节能型热回收型除湿机/加湿机自动化控制系统,在夏天时,不但能有效除湿,还可以根据环境要求,解决温度问题,同量除湿/加湿能力下,耗电能降低20%-30%。到了温度较低季节环境,也能根据状况,改变除湿工况模式,有效除湿,大大提高了额定除湿/加湿能力。 随着除湿机/加湿机运用的扩大,北京盛世宏博科技有限公司自动化控制温度湿度系统也越来越受到重视。相关拓展图如下: 北京盛世宏博科技有限公司温湿度系统原理图

现代抗生素工业生产过程如下: 菌种→孢子制备→种子制备→发酵→发酵液预处理→提取及精制→成品包装 一、菌种 从来源于自然界土壤等,获得能产生抗生素的微生物,经过分离、选育和纯化后即称为菌种。菌种可用冷冻干燥法制备后,以超低温,即在液氮冰箱(-190℃~-196℃)内保存。所谓冷冻干燥是用脱脂牛奶或葡萄糖液等和孢子混在一起,经真空冷冻、升华干燥后,在真空下保存。如条件不足时,则沿用砂土管在0℃冰箱内保存的老方法,但如需长期保存时不宜用此法。一般生产用菌株经多次移植往往会发生变异而退化,故必须经常进行菌种选育和纯化以提高其生产能力。 二、孢子制备 生产用的菌株须经纯化和生产能力的检验,若符合规定,才能用来制备种子。制备孢子时,将保藏的处于休眠状态的孢子,通过严格的无菌手续,将其接种到经灭菌过的固体斜面培养基上,在一定温度下培养5-7日或7日以上,这样培养出来的孢子数量还是有限的。为获得更多数量的孢子以供生产需要,必要时可进一步用扁瓶在固体培养基(如小米、大米、玉米粒或麸皮)上扩大培养。 三、种子制备 其目的是使孢子发芽、繁殖以获得足够数量的菌丝,并接种到发酵罐中,种子制备可用摇瓶培养后再接入种子罐进逐级扩大培养。或直接将孢子接入种子罐后逐级放大培养。种子扩大培养级数的多少,决定于菌种的性质、生产规模的大小和生产工艺的特点。扩大培养级数通常为二级。摇瓶培养是在锥形瓶内装入一定数量的液体培养基,灭菌后以无菌操作接入孢子,放在摇床上恒温培养。在种子罐中培养时,在接种前有关设备和培养基都必须经过灭菌。接种材料为孢子悬浮液或来自摇瓶的菌丝,以微孔差压法或打开接种口在火焰保护下按种。接种量视需要而定。如用菌丝,接种量一般相当于0.1%—2%(接种量的%,系对种子罐内的培养基而言,下同) 。从一级种子罐接入 二级种子罐接种量一般为5%—20%,培养温度一般在25—30℃。如菌种系细菌,则在32—37℃培养。在罐内培养过程中,需要搅拌和通入无菌空气。控制

等级: 课程设计 2016年6月17日

电气信息学院 课程设计任务书 课题名称液位自动控制系统设计与调试 姓名专业班级学号 指导老师沈细群 课程设计时间2016年6月6日~2016年6月17日(第15~16周) 教研室意见同意开题。审核人:汪超林国汉 一.课程设计的性质与目的 本课程设计是自动化专业教学计划中不可缺少的一个综合性教学环节,是实现理论与实践相结合的重要手段。它的主要目的是培养学生综合运用本课程所学知识和技能去分析和解决本课程范围内的一般工程技术问题,建立正确的设计思想,掌握工程设计的一般程序和方法。通过课程设计使学生得到工程知识和工程技能的综合训练,获得应用本课程的知识和技术去解决工程实际问题的能力。 二. 课程设计的内容 1.根据控制对象的用途、基本结构、运动形式、工艺过程、工作环境和控制要求,确定控制方案。 2.绘制水箱液位系统的PLC I/O接线图和梯形图,写出指令程序清单。 3.选择电器元件,列出电器元件明细表。 4.上机调试程序。 5.编写设计说明书。 三. 课程设计的要求 1.所选控制方案应合理,所设计的控制系统应能够满足控制对象的工艺要求,并且技术先进,安全可靠,操作方便。 2.所绘制的设计图纸符合国家标准局颁布的GB4728-84《电气图用图形符号》、GB6988-87《电气制图》和GB7159-87《电气技术中的文字符号制定通则》的有关规定。 3.所编写的设计说明书应语句通顺,用词准确,层次清楚,条理分明,重点突出,篇幅不少于7000字。

四.进度安排 1.第一周星期一:布置课程设计任务,讲解设计思路和要求,查阅设计资料。 2.第一周星期二~星期四:详细了解搬运机械手的基本组成结构、工艺过程和控制要求。确定控制方案。配置电器元件,选择PLC型号。绘制传送带A、B的拖动电机的控制线路原理图和搬运机械手控制系统的PLC I/O接线图。设计PLC梯形图程序,列出指令程序清单。 3.第一周星期五:上机调试程序。 4.第二周星期一:指导编写设计说明书。 5.第二周星期二~星期四:编写设计说明书。 6.第二周星期五:答辩。 附录:课题简介及控制要求 (1)课题简介 某化工厂水箱的排水量根据工业生产的需要而不断地变化,为了保持水箱压力恒定,就要保持水位恒定,因此就必须自动调整进水量。 本系统要求有手动和自动两种工作方式。手动控制方式用于水泵的调试,即当按下按钮时水泵运转,松开按钮时水泵停止,目的是为了调试水泵是否能正常工作;当系统切换为自动控制方式并启动后,控制系统自动调整水泵的进水量达到给定水位恒定。水位设定高限和低限,当水位超过设定的限位时要进行超限报警。 (2)控制要求 控制系统技术参数表

发酵pH值自动控制系统MATLAB仿真 孙颖1,李婷2 1. 东北大学人工智能所,沈阳(110004) 2. 沈阳药科大学药物制剂教研室,沈阳(110004) E-mail:sunjunying@https://www.doczj.com/doc/6a9995683.html, 摘要:本文首先在查阅大量发酵相关文献的基础上,简述了发酵过程的相关概念及目前发酵过程的监控方法和自动控制现状;深入分析了发酵实验工艺流程及重要参数的监测与控制情况;完成了发酵实验装置和监控系统的设计和实现;同时建立了上位机监控软件RSView32与下位机RSLogix5000之间的连接。针对发酵pH对象的复杂性,原控制算法过于简单、控制精度不高的问题,本文提出了积分分离PID算法应用于发酵pH控制,取得了比较理想的效果,并用仿真实验验证了该方法的有效性。 关键词:发酵pH,罗克韦尔PLC,变速积分PID,matlab仿真 中图分类号:TP273+.1 1.引言 近年来计算机在发酵过程的应用已大幅增加,各有关实验室和工厂普遍采用发酵过程计算机监控系统[1,2]。从发酵监控系统的监控方法来看,目前用于发酵过程的实时控制和数据处理系统主要有单片计算机系统、工控机、PLC、集散控制系统(DCS)和现场总线系统(FCS)等,发酵生产的规模和应用场合不同要求不同的计算机监控系统配置[3]。 与其它行业相比较,计算机控制发酵系统还不很成熟,一些技术问题还有待于解决,如控制发酵系统结构尚不完善,其功能稳定性有待提高[4]。大多发酵均是间歇反应过程,这就要求开关量和模拟量控制的要求同样严格,而且对开关量和模拟量的控制速度要求也不同,这就决定了单一继电控制、回路调节器和DCS均不能满足发酵的间歇生产过程或控制效果不好[5,6]。Frank J.Romeu[7]对发酵过程、发酵监控系统及参数检测设备进行了分析,从方法论的角度研究基于DCS发酵过程监控系统的构建方法。与工控机相比,DCS具有更高的可靠性,但控制系统的价格会大幅度提高,不适合中小型系统,此外,DCS还存在控制集中、系统封闭等弊端,正逐渐被现场总线控制系统所取代[8]。PLC作为现代工业现场控制器,其体积小、通信能力强、使用方便,有开关量和模拟量控制功能,在工业过程控制中得到了广泛应用[9]。由此,可以看出构建基于PLC的发酵监控系统将是发酵过程控制的发展方向之一。 天津科技大学王秀清[10]等人基于西门子S7-200系列PLC构建了实验研究用发酵监控系统。监控系统分为检测部分和控制部分。系统通过EM235模拟量输入模块对发酵的温度、pH值、溶解氧进行了检测;控制部分实现了温度控制,pH值控制,流加控制和转速控制。 南忠良、严新忠[11]采用PLC和监控计算机的方式对14L发酵罐控制系统进行了改造,完成了对温度、pH值、压力、溶氧等参数的在线检测和控制,并根据发酵过程的特点,建立生物参量与pH值、溶解氧浓度DO的数学关系,实现对生物参量的在线软测量。实验表明监控系统是有效的,软测量模型是可靠的。 本文以东北大学发酵实验室发酵罐pH为研究对象,采用罗克韦尔PLC监控系统,根据发酵过程的实际情况,利用下位机编程软件RSLogix5000编写发酵过程pH值控制梯形图,利用上位机监控软件RSView32开发相应的监控界面,通过PLC的通讯软件RSLinx来进行上位机与PLC之间的通讯,采用带模糊控制的变速积分PID算法对发酵过程的pH值进行

********有限公司 控制系统成套设备技术方案 *****科技有限公司 ****年**月**日

目录 第一章、概述 (3) 第二章、总体方案 (3) 1、设计原则: (3) 2、系统配置 (4) 2.1控制系统主要设备 (5) 3系统方案 (6) 3.1.监控系统方案 (6) 3.2逻辑控制方案 (8) 3.3 过程控制方案 (10) 3.4网络配置方案 (10) 3.5 设备明细 (14) 4保护方案 (17) 第三章、方案编制依据 (18)

第一章、概述 *****有限公司**厂是一座大型*****,设计规模为 3.00Mt/a (预留150Mt/a主洗车间)。 针对**厂的技术方案,我们做了详细的控制方案,包括:集控室上位机监控方案、逻辑控制方案、过程控制方案、网络配置方案。 第二章、总体方案 1、设计原则: 根据技术要求,本厂控制系统成套设备方案分为:系统配置、系统方案、和各种保护方案。 根据标书要求系统形成后,**厂在自动化技术装备和控制上达到国内先进水平。 生产环节实现自动化检测、控制与监视,实现对设备的远程监控操作。 主要生产指标及设备工况信息实现实时采集,并实现信息处埋、查询网络化。 建立分层次的网络结构,实现"管、控一体化",实现与厂计算机网络与与园区计算机网络的互联,集控数据可通过OPC接口上传

至园区信息中心。 本工程设计满足先进性、可靠性、实用性、经济性、可升级和标准化等方面的要求。 2、系统配置 根据**厂工艺特点,在厂综合楼集控室内设置控制台1套,配置生产监控工作站,对设备运行集中管理、控制,并打印报表等。 PLC控制站分布如下: 主厂房配电室设置1套 准备车间配电室设置1套 压车间配电室设置1套 6号转载点变配电室设置2套 I/O控制分站分布如下: 车间配电室设置1套 1号转载点配电室设置1套 7号转载点配电室设置1套 原仓上配电室设置1套

水池水位自动控制系统设计与制作 摘要 根据物体在水中漂浮的性质,可以用一个浮球来感知水塔里水位的升降,用来控制水泵,使水泵能自动对水池上水,水满时能自动断电停止,真正做到了水池的全自动控制功能,解决了人们日常用水的诸多不便。 本毕业论文范文写的是水池水位自动控制电路的作用是根据水位的高低,自动地控制水泵的启动与停止。水泵和水位的高低是相互反馈的。这样就可以实现水位自动控制的目的。我所设计的水位制动控制装置是有以下几部分组成:水位自动控制电路,高低水位报警器,数码显示。水位自动控制在一定范围内(如 2 -6 米),当水位低至2米时使水泵启动上水;当水位升至6米时,使水泵停止工作。因特殊情况水位超限(如高至7米、低于2米)报警器报警。设有手动按键,便于随机控制。由数码管直观显示当前水位。本系统可以随时的控制水位的高低,防止过量放水或来水无人打开关。 关键词:水池;浮子开关;自动上

Abstract According to the nature of an object floating in the water, you can use a float to sense the water level in the lift tower to control the pump, the pump automatically to the water tower, Sheung Shui, water, power off automatically when full stop pumping water tower, and truly automatic control tower to solve the inconvenience of daily water. Pham Van of the thesis is written in the role of water level automatic control circuit is based on the level of the water level, automatic control of pump start and stop. Pumps and water level is the level of mutual feedback. This level can automatically control. I designed the brake control device is the water level has the following components: automatic water level control circuit, high and low water level alarm, digital display. Automatic water level control within a certain range (eg. 2-6 meters), when the water level as low as 2 meters, the Sheung Shui to start the pump; when the water level to 6 meters, the pump stopped working. Water level gauge due to special circumstances (such as up to 7 meters, as low as 2 meter) alarm to the police. With manual buttons, easy to stochastic control. Visual display by the LED current level. The system can control the water level at any level, to prevent excessive drainage or runoff and no open relations Keywords:water tower; float switch; automatic pumpin

辽宁工业大学PLC技术及应用课程设计(论文)题目:啤酒发酵过程中温度的PLC控制

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。 作者签名:日期:

学位论文原创性声明 本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律后果由本人承担。 作者签名:日期:年月日 学位论文版权使用授权书 本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。 涉密论文按学校规定处理。 作者签名:日期:年月日 导师签名:日期:年月日

火电厂自动控制系统 火电厂控制系统总体分为两部分:第一部分是主控部分,第二部分是副控部分。下面就这两部分具体内容做个介绍。 一、火电厂主控系统 火电厂主控系统是保证火电厂安全、稳定生产的关键,随着控制技术、网络技术、计算机技术和Web技术的飞跃发展,火电厂主控系统的控制水平和工程方案也在不断进步,火电厂的管理信息系统和主控系统的一体化无缝连接必将成为未来火电厂管控系统的发展趋势,传统火电厂的DCS系统也必将向这一趋势靠拢。火电厂主控系统以控制方式分类可分为:DAS、MCS、SCS、BMS及DEH等系统。 下面分别加以阐述: 1.数据采集系统-DAS: 火电厂的主控系统中的DAS(数据采集系统)主要是连续采集和处理机组工艺模拟量信号和设备状态的开关量信号,并实时监视,保证机组安全可靠地运行。 ■数据采集:对现场的模拟量、开关量的实时数据采集、扫描、处理。 ■信息显示:包括工艺系统的模拟图和设备状态显示、实时数据显示、棒图显示、历史趋势显示、报警显示等。 ■事件记录和报表制作/ 打印:包括SOE 顺序事件记录、工艺数据信息记录、设备运行记录、报警记录与查询等。 ■历史数据存储和检索 ■设备故障诊断 2.模拟量调节系统-MCS系统: ■机、炉协调控制系统(CCS) ● 送风控制,引风控制 ● 主汽温度控制 ● 给水控制 ● 主蒸汽母管压力控制 ● 除氧器水位控制,除氧器压力控制 ● 磨煤机入口负压自动调节,磨煤机出口温度自动调节 ■高加水位控制,低加水位控制 ■轴封压力控制 ■凝汽器水位控制 ■消防水泵出口母管压力控制 ■快减压力调节,快减温度调节 ■汽包水位自动调节

3.炉膛安全保护监控系统-BMS系统: BMS(炉膛安全保护监控系统)保证锅炉燃烧系统中各设备按规定的操作顺序和条件安全起停、切投,并能在危急情况下迅速切断进入锅炉炉膛的全部燃料,保证锅炉安全。包括BCS(燃烧器控制系统)和FSSS(炉膛安全系统)。 ■锅炉点火前和MFT 后的炉膛吹扫 ■油系统和油层的启停控制 ■制粉系统和煤层的启停控制 ■炉膛火焰监测 ■辅机(一次风机、密封风机、冷却风机、循环泵等)启、停和联锁保护 ■主燃料跳闸(MFT) ■油燃料跳闸(OFT) ■机组快速甩负荷(FCB) ■辅机故障减负荷(RB) ■机组运行监视和自动报警 4.顺序控制系统—SCS: ■制粉系统顺控 ■锅炉二次风门顺控 ■锅炉定排顺控 ■射水泵顺控 ■给水程控 ■励磁开关 ■整流装置开关 ■发电机灭磁开关 ■发电机感应调压器 ■备用励磁机手动调节励磁 ■发电机组断路器同期回路 ■其他设备起停顺控 5.电液调节系统—DEH: 该系统完成对汽机的转速调节、功率调节和机炉协调控制。包括:转速和功率控制;阀门试验和阀门管理;运行参数监视;超速保护;手动控制等功能。 ■转速和负荷的自动控制 ■汽轮机自启动(ATC) ■主汽压力控制(TPC) ■自动减负荷(RB) ■超速保护(OPC) ■阀门测试

现代抗生素工业生产过程如下: 菌种→抱子制备→种子制备→发酵→发酵液预处理→提取及精制→成品包 装 一、菌种 从来源于自然界土壤等,获得能产生抗生素的微生物,经过分离、选育和纯化后即称为菌种。菌种可用冷冻干燥法制备后,以超低温,即在液氮冰箱(-190 C ~-196 C )内保存。所谓冷冻干燥是用脱脂牛奶或葡萄糖液等和抱子混在一起,经真空冷冻、升华干燥后,在真空下保存。如条件不足时,则沿用砂土管在0C冰箱内保存的老方法,但如需长期保存时不宜用此法。一般生产用菌株经多次移植往往会发生变异而退化,故必须经常进行菌种选育和纯化以提高其生产能力。 二、抱子制备 生产用的菌株须经纯化和生产能力的检验,若符合规定,才能用来制备种子。制备抱子时,将保藏的处于休眠状态的抱子,通过严格的无菌手续,将其接种到经灭菌过的固体斜面培养基上,在一定温度下培养5-7日或7日以上,这样培养出来的抱子数量还是有限的。为获得更多数量的抱子以供生产需要,必要时可进一步用扁瓶在固体培养基(如小米、大米、玉米粒或麸皮)上扩大培养。 三、种子制备 其目的是使抱子发芽、繁殖以获得足够数量的菌丝,并接种到发酵罐中,种子制备可用摇瓶培养后再接入种子罐进逐级扩大培养。或直接将抱子接入种子罐后逐级放大培养。种子扩大培养级数的多少,决定于菌种的性质、生产规模的大小和生产工艺的特点。扩大培养级数通常为二级。摇瓶培养是在锥形瓶内装入一定数量的液体培养基,灭菌后以无菌操作接入抱子,放在摇床上恒温培养。在种子罐中培养时,在接种前有关设备和培养基都必须经过灭菌。接种材料为抱子悬浮液或来自摇瓶的菌丝,以微孔差压法或打开接种口在火焰保护下按种。接种量视需要而定。如用菌丝,接种量一般相当于0.1%—2%接种量的%系对种子罐内的培养基而言,下同)。从一级种子罐接入 二级种子罐接种量一般为5%-20%培养温度一般在25—30C。如菌种系细菌,则在32—37C培养。在罐内培养过程中,需要搅拌和通入无菌空气。控制罐温、罐压,并定时取样作无菌试验,观察菌丝形态,测定种子液中发酵单位和进行生化分

抗生素发酵生产知识 1、微生物发酵的概念及发展史。 答:1857年巴斯德提出著名发酵理论:“一切发酵过程都是微生物作用的结果。”。 1929年Flemming爵士发现了青霉素,增加一大类新产品-抗生素。 20世纪40年代,以获取细菌的次生代谢产物-抗生素为主要特征的抗生素工业成为微生物发酵工业技术的支柱产业。 20世纪50年代,氨基酸发酵工业又成为微生物技术产业的又一个成员,实现了对微生物的代谢进行人工调节,这又使微生物技术进了一步。 20世纪60年代,微生物技术产业又增加了酶制剂工业这一成员。 20世纪70年代,为了解决由于人迅速增长而带来的粮食短缺问题,进行了非碳水化合物代替碳水化合物的发酵,如利用石油化工原料进行发酵生产,培养单细胞蛋白,进行污水处理,能源开发等。 80年代以来,随着重组DNA技术的发展,可以按人类社会的需要,定向培养出有用的菌株,这为微生物发酵技术引入了遗传工程的技术,使微生物技术进入了一个新的阶段。 目前,人们把利用微生物在有氧或无氧状态下通过生命活动来制备微生物菌体或其它代谢产物的过程统称为发酵。 2、发酵产品的生产特点是什么? 答:发酵和其他化学工业的最大区别在于它是生物体所进行的化学反应。其主要特点如下: (1)发酵过程一般来说都是在常温常压下进行的生物化学反应,反应安全,要求条件也比较简单。 (2),发酵所用的原料通常以淀粉、糖蜜或其他农副产品为主,只要加入少量的有机和无机氮源就可进行反应。微生物因不同的类别可以有选择地去利用它所需要的营养。基于这—特性,可以利用废水和废物等作为发酵的原料进行生物资源的改造和更新。 (3)发酵过程是通过生物体的自动调节方式来完成的,反应的专一性强,因而可以得到较为单—的代谢产物。 (4)由于生物体本身所具有的反应机制,能够专一性地和高度选择性地对某些较为复杂的化合物进行特定部位地氧化、还原等化学转化反应,也可以产生比较复杂的高分子化合物。 (5)发酵过程中对杂菌污染的防治至关重要。除了必须对设备进行严格消毒处理和空气过滤外,反应必须在无菌条件下进行。如果污染了杂菌,生产上就要遭到巨大的经济损失,要是感染了噬菌体,对发酵就会造成更大的危害。因而维持无菌条件是发酵成败的关键。 (6)微生物菌种是进行发酵的根本因素,通过变异和菌种筛选,可以获得高产的优良菌株并使生产设备得到充分利用,也可以因此获得按常规方法难以生产的产品。 (7)工业发酵与其他工业相比,投资少,见效快,开可以取得显著的经济效益。 基于以上特点,工业发酵日益引起人们重视。和传统的发酵工艺相比,现代发酵工程除了上述的发酵特征之外更有其优越性。除了使用微生物外,还可以用动植物细胞和酶,也可以用人工构建的“工程菌’来进行反应;反应设备也不只是常规的发酵罐,而是以各种各样的生物反应器而代之,自动化连续化程度高,使发酵水平在原有基础上有所提高和和创新。 3、从微生物分类学的角度,把菌种分为几大类? 答:分为:细菌类,如短杆菌、枯草芽孢杆菌、地衣芽孢杆菌、苏云金芽孢杆菌、梭状芽孢杆菌等;酵母菌类,如啤酒酵母、酒精酵母等;霉菌如黄曲霉、红曲霉、青霉菌和赤霉菌等;放线菌如链霉素、庆大霉素等。 4、作为工业微生物发酵使用的菌种,通常有什么特点? 答:(1)具有稳定的遗传学特性。(2)微生物生长和产物的合成对于基质没有严格的要求。 (3)生长条件易于满足。(4)具有较高的各种酶活力,移种至发酵罐后能迅速生长,迟缓期短。(5)对于包含体,要求在细胞破碎是不易破碎,而在目的产物的分离提出时,则易破碎。(6)无杂菌污染。

二.系统分析 2.1系统工作原理 浮球杠杆式液位自动控制系统原理示意图 工作原理:当电位器电刷位于中点位置时,电动机不动,控制阀门有一定的开度,使水箱中流入水量与流出水量相等,从而液面保持在希望高度上。一旦流入水量或流出水量发生变化,水箱液面高度便相应变化。例如,当液面升高时,浮子位置亦相应升高,通过杠杆作用使电位器电刷从中点位置下移,从而给电动机提供一定的控制电压,驱动电动机通过减速器减小阀门开度,使进入水箱的流量减少。此时,水箱液面下降,浮子位置相应下降,知道电位器电刷回到中点位置,系统重新处于平衡状态,液面恢复给定高度,反之,若水箱液面下降,则系统会自动增大阀门开度,加大流入的水量,使液面升到给定的高度。

2.2系统分解 水位自动控制系统由浮子,杠杆,直流电动机,阀门及水箱控制部分构成。根据不同的需要可以对各部分进行不同的设计。该系统结构简单,安装方便,操作简便直观,可以长期连续稳定在无人监控状态下运行。 液位控制系统原理方框图如下所示: 图2 2.3.数学模型 2.3.1浮子、杠杆、电位计(比例环节) 浮球杠杆测量液位高度的原理式 U o=U 总 b??al 式中Uo为电位计的输出电压,U 总 为电位计两端的总电势,b a为杠杆的长度比,??为高度的变化,l为电位计电阻丝的中点位置到电阻丝边缘的长度。 则:

G1s=K1 2.3.2微分调理电路(微分环节) 由于水面震荡,导致浮子不稳定,在电位计的输出电压与电动机的输入端之间接一个微分调理电路,对输入的电压进行调理传递函数为 G2s=K2s 2.3.3电动机(惯性环节) 查资料知电动机的传递函数: G3s= K3 Ts+1 2.3.4减速器(比例环节) 这是一个比例环节,增益为减速器的减速比。 故,传递函数为 G4s=K4 2.3.5控制阀(积分环节) 这是一个积分环节, 故,传递函数为 G5s=K5 s 2.3.6水箱(积分环节) 这是一个积分环节,实际液位Y是流入量Q in与流出量Q out的差值?Q对时间t的积分。

青霉素制药企业发酵工序自动控制系统 发表时间:2010-11-18T11:14:41.883Z 来源:《中小企业管理与科技》2010年7月上旬刊供稿作者:刘庆军 [导读] 自上世纪九十年代初建厂以来,该制药企业获得了长足发展 刘庆军(石药集团维生药业(石家庄)有限公司) 摘要:本系统基于集控制系统散控制技术,以北京和利时公司DCS系统为核心,利用测量单元及相关的执行机构实现制药企业发酵工序自动补料及温度、压力、空气流量、液位、PH值、溶解氧等工艺参数的自动控制,提高车间自动化控制程度,方便生产管理等方面而进行的整体方案设计。 关键词:DCS系统自动控制测量单元执行机构 1 某制药企业发酵自动控制现状 自上世纪九十年代初建厂以来,该制药企业获得了长足发展。发酵工序工艺参数的控制也经历了由人工、半人工、仪表控制到PLC控制。但随着工艺的不断改进和生产管理上高标准的要求,原来的单仪表控制温度、压力等方法,已远远不能满足企业的需求。虽然系统运行基本正常,但存在以下问题: 1.1 维护困难:系统使用的专用功能板,现在已很难买到备件,系统已运行多年,一旦硬件发生故障,将威胁生产安全。 1.2 控制精度低:受当时的硬件条件限制,计算机响应速度很慢,例如在计算机上手动关阀需要几分钟;对生产影响很大。 1.3 人机界面差:受当时的软件发展水平限制,系统运行在DOS 环境下,且为全西文操作界面;操作不方便。 1.4 扩展性差:系统扩容困难并难于进行控制优化。 1.5 仪表与控制系统的联接与响应不畅。 1.6 执行机构出现误信号越来越频繁。 因此制药厂开始探索应用DCS控制系统改造过去陈旧落后的控制手段,为整体的企业自动化水平升级。 2 控制对象的研究 青霉素是发酵代谢过程中的产物,青霉素发酵是涉及青霉菌生长、繁殖和生产的复杂生产过程,主要有配料、消毒、种子、发酵、生化、霉菌、过滤等工序。青霉素发酵的生产水平取决于生产菌种的特性和发酵条件;在确定了生产菌种的条件下,要使青霉素发酵水平稳定、提高,发酵工艺调控是关键,发酵过程控制是发酵工艺调控方法的具体实施和体现。有效的调控发酵,通过对菌种的环境条件和代谢变化规律参数进行测量,使青霉菌代谢沿着有利于青霉菌的分泌方向进行,以较低的能耗和物耗生产较多的发酵产品,达到稳定和提高发酵水平的目标,发酵过程控制是一个重要的影响因素。 青霉素发酵过程的控制主要包括物理参数、状态参数、补料和消沫几个部分。其中补料控制是影响青霉素发酵水平的一个关键因素,也是整个发酵过程控制的重点。 青霉素发酵控制系统主要完成对所有相关点的数据采集、控制和补料控制。发酵岗位控制系统分为三部分:①发酵罐发酵控制系统②种子罐发酵控制系统③公用工程控制系统。 工艺参数的控制精度的要求:①温度控制精度:设定值±0.5℃②PH控制精度:设定值±0.05PH③补料控制精度:±2.0%满量程④空气流量控制精度:±2.5%⑤罐压控制精度:设定值±0.005Mpa 3 发酵控制系统的实现 工艺简介:某制药企业发酵车间共有发酵罐22个,每个发酵大罐需有温度控制、液位控制、空气流量控制及循环水流量显示、溶解氧显示等以及自动补料控制(物料种类共五种)、pH控制和消沫控制;种子罐10个,每个种子罐设有温度控制和循环水流量显示。 系统配置:系统采用北京和利时系统工程有限公司集散控制系统中的MACS 系统。配置一个现场控制站、二个操作员站和一个工程师站。系统采用单路UPS供电。现场信号采集、补料执行及信号反馈部分主要采用梅特勒公司、北京潞航机械厂等单位的相关产品。 DCS系统的显示画面主要有:①种子罐工艺流程图画面②发酵罐工艺流程图画面③种子罐温控调整画面④系统状态图画面⑤操作主菜单画面⑥系统参数总貌画面⑦发酵罐参数趋势画面⑧发酵罐补料参数趋势画面⑨种子罐参数趋势画面⑩系统参数趋势画面公用工程参数趋势画面。 4 MACS 系统的主要特点 ①系统稳定、可靠,性能价格比高。②系统的开放性、可扩展性好。③控制周期短,保证补料控制准确。④控制条件考虑全面,避免误动作的发生。⑤系统的稳定性高。⑥可能的故障点减少。⑦可靠的接地保护。系统采用双重接地。⑧回路控制周期缩短。⑨系统的安全性。系统采用不间断电源做为保障、不同级别的使用者设置不同的操作权限、系统同时具有自动和手动补料功能。 5 MACS系统主要设备配置及功能 5.1 集散控制系统(DCS)一套,包括:DCS控制站,DCS操作站及系统控制软件及UPS电源一部。 控制站按照组态的控制方案进行运算处理,发出控制数据到执行机构。控制站还可以接收操作站发出的操作指令,转化为控制数据输出到执行机构。集散控制软件包括:组态软件、流程图设计软件、实时监控软件和/.用户自定义语言。系统要求在windows95/98/XP下运行。 操作站实现实时通讯,完成系统组态、控制组态、控制方案及操作信息的下载,同时接受控制站传回的现场数据进行实时显示,并进行记录形成历史数据,以供查询。 5.2 输入、输出部分,是指本系统的现场测量及执行机构。输入部分主要完成对现场信号的采样和转换,形成标准信号送控制站进行分析处理。输出执行机构用于接收由控制站发出的操作数据,执行现场操作,反馈执行信号,完成自动控制过程。 6 主要参数的控制原理及过程 6.1 温度控制测量单元采用一体化温度变送器,把温度信号就地变换成电流信号后远传给控制室。执行机构采用气动调节阀,为充分节能降耗,调节阀安装在各自对应的冷却水管路上。 6.2 PH值的控制发酵过程中酸碱度的检测采用梅特勒公司PH值传感器,这种传感器能够经受发酵罐的高温灭菌,并可准确连续不断

电机行业求职平台 什么是工厂自动化领域的自动控制技术?简单讲,用于连续流程的(电力、化工)即DCS,用于非连续过程的(冶金、造纸、纺织、机械加工等制造领域及环保等)为PLC。PLC用途广泛,既解决单机自控,也提供流水线和工厂自动化解决方案。 可编程控制器(PLC):以继电器技术为基础,综合ICT技术,以程序化方式实现设备的电气控制。PLC结构紧凑、响应快、现场环境适应性与可靠性好(耐振动、噪声、灰尘、油污等)、抗干扰能力强、价格较低,是与DCS并驾齐驱的另一主流控制系统。 国际工控技术与产业的发展趋势 工业自动化控制是工业技术进步的重要方向:解决效率、产品质量、可靠性、一致性的基础技术。普及工控是推进产业结构优化升级,以“信息技术改造传统产业”,推进两化融合的基础工作。近几十年,随着ICT技术突飞猛进的发展,工业自控系统和仪表仪器技术进步很快,呈微型化、数字化、智能化、网络化、集成化等特点。 一般认为,工业自动化有两个主要领域:以过程(流体运动)控制技术支撑的流程自动化(PA)和以运动控制技术支撑的工厂自动化(FA或离散型生产自动化)。前者从传统的模拟式回路仪表起步,综合ICT控制技术,发展为分布式(或集散式)控制系统DCS。其高度的可靠性、方便的组态软件、丰富的控制算法、开放的联网能力等优点,成为计算机工业控制系统的主流,广泛应用于大型、设备众多、工况复杂的流程型装备的自动控制,如大型化工厂、火电厂等。 工业自动控制技术路线呈互相渗透、互相融合的趋势。PLC应用范围向中小型过程控制系统、近程维护服务系统、节能监控等领域扩展,在某些应用上取代了DCS。DCS也应用PLC与工控计算机联合组网。总的趋势是更加开放(细化分工合作)、标准化、产品化、集成化。 上世纪90年代以来,现场总线技术FCS迅速发展。这是安装在生产现场的数字式智能化仪表与测控设备,与自动控制装置或系统间的多点通信、全分散、开放式的底层控制网络系统。 世界工控行业经过几十年的大浪淘沙,已形成少数跨国公司规模生产、瓜分全球市场的寡头垄断局面。原来的几百个厂商目前只剩下几十个,最著名者如西门子、ABB、HONEY WELL、三菱、菲尼克斯等,其工控产品均号称兼具DCS/PLC/FCS功能,在质量、价格、售后服务方面已经赢得了市场信誉。 工业信息化是电子通信技术(ICT)与先进制造技术融合的产物,是设备可控性、测控设备适用性及信息优化应用的综合成果。自控系统和仪表仪器是现代工业装备以及交通、能源、国防、重大公益设备等的神经中枢、运行中心和安全屏障,其功能是监测控制整个工艺流程和产品质量,保障工业重大装备安全可靠运行和实现高效优化。所以,推进制造环节自动化,是提升我国工业竞争力的核心技术之一,是两化融合的基础。推进工控技术自主创新,