激光熔覆是一种新型的涂层技术,是涉及到光、机、电、材料、检测与控制等多学科的高新技术,是激光先进制造技术最重要的支撑技术,可以解决传统制造方法不能完成的难题,是国家重点支持和推动的一项高新技术。目前,激光熔覆技术已成为新材料制备、金属零部件快速直接制造、失效金属零部件绿色再制造的重要手段之一,已广泛应用于航空、石油、汽车、机械制造、船舶制造、模具制造等行业。 为推动激光熔覆技术的产业化,世界各国的研究人员针对激光熔覆涉及到的关键技术进行了系统的研究,已取得了重大的进展。国内外有大量的研究和会议论文、专利介绍激光熔覆技术及其最新的应用:包括激光熔覆设备、材料、工艺、监测与控制、质量检测、过程的模拟与仿真等研究内容。但到目前为止,激光熔覆技术还不能大面积工业化应用。分析其原因,这里有政府导向的因素、激光熔覆技术本身成熟程度的限制、社会各界对激光熔覆技术的认可程度等因素。因此,激光熔覆技术欲实现全面的工业化应用,必须加大宣传力度,以市场需求为导向,重点突破制约发展的关键因素,解决工程应用中涉及到的关键技术,相信在不远的将来,激光熔覆技术的应用领域及其强度将不断的扩大。下面介绍激光熔覆技术几个发展的动态,以飨读者。 激光熔覆的优势 激光束的聚焦功率密度可达1010~12W/cm2,作用于材料能获得高达1012K/s的冷却速度,这种综合特性不仅为材料科学新学科的生长提供了强有力的基础,同时也为新型材料或新型功能表面的实现提供了一种前所未有的工具。激光熔覆所创造的熔体在高温度梯度下远离平衡态的快速冷却条件,使凝固组织中形成大量过饱和固溶体、介稳相甚至新相,已经被大量研究所证实。它提供了制造功能梯度原位自生颗粒增强复合层全新的热力学和动力学条件。同时激光熔覆技术制备新材料是极端条件下失效零部件的修复与再制造、金属零部件的直接制造的重要基础,受到世界各国科学界和企业的高度重视和多方面的研究。 目前,利用激光熔覆技术可以制备铁基、镍基、钴基、铝基、钛基、镁基等金属基复合材料。从功能上分类:可以制备单一或同时兼备多种功能的涂层如:耐磨损、耐腐蚀、耐高温等以及特殊的功能性涂层。从构成涂层的材料体系看,从二元合金体系发展到多元体系。多元体系的合金成分设计以及多功能性是今后激光熔覆制备新材料的重要发展方向。 最新的研究表明,在我国工程应用中钢铁基的金属材料占主导地位。同时,

1. 引言 1.1 本课题的研究背景及意义 激光熔覆技术(Laser cladding technology)是指在被涂覆机体表面上,以不同的添料方式放置选择的涂层材料,经激光辐照使之和机体表面薄层同时熔化,快速凝固后形成稀释度极低、与基体材料成冶金结合的涂层,从而显著改善机体材料表面耐磨、耐热、耐蚀、抗氧化等性能的工艺方法[1]。按涂层材料的添加方式不同,激光熔覆技术可分为预置法和同步送粉法,如图1所示。激光熔覆技术因具有应用灵活、耗能小,热输入量低、引起的热变形小,不需要后续加工或加工量小,减少公害等优点,近年来已在材料表面改性上受到高度重视[2]。特别是上个世纪80年代以来,该技术得到了很大进步和发展。激光熔覆的最终目的是改善材料的使用性能,使其更好地满足使用要求。与堆焊、热喷涂和等离子喷焊等表面改性技术相比,激光熔覆具有下述优点:(1)熔覆层晶粒细小,结构致密,因而硬度一般较高,耐磨、耐蚀等性能亦更为优异;(2)熔覆层稀释率低,由于激光作用时间短,基材的熔化量小,对熔覆层的冲淡率低(一般仅为5%-8%),因此可在熔覆层较薄的情况下获得所要求的成分与性能,节约昂贵的覆层材;(3)激光熔覆热影响区小,工件变形小,熔覆成品率高;(4)激光熔覆过程易实现自动化生产,覆层质量稳定,如在熔覆过程中熔覆厚度可实现连续调节,这在其他工艺中是难以实现的。由于激光熔覆的上述优点,它在航空、航天乃至民用产品工业领域中都有较广阔的应用前景,已成为当今材料领域研究和开发的热点。

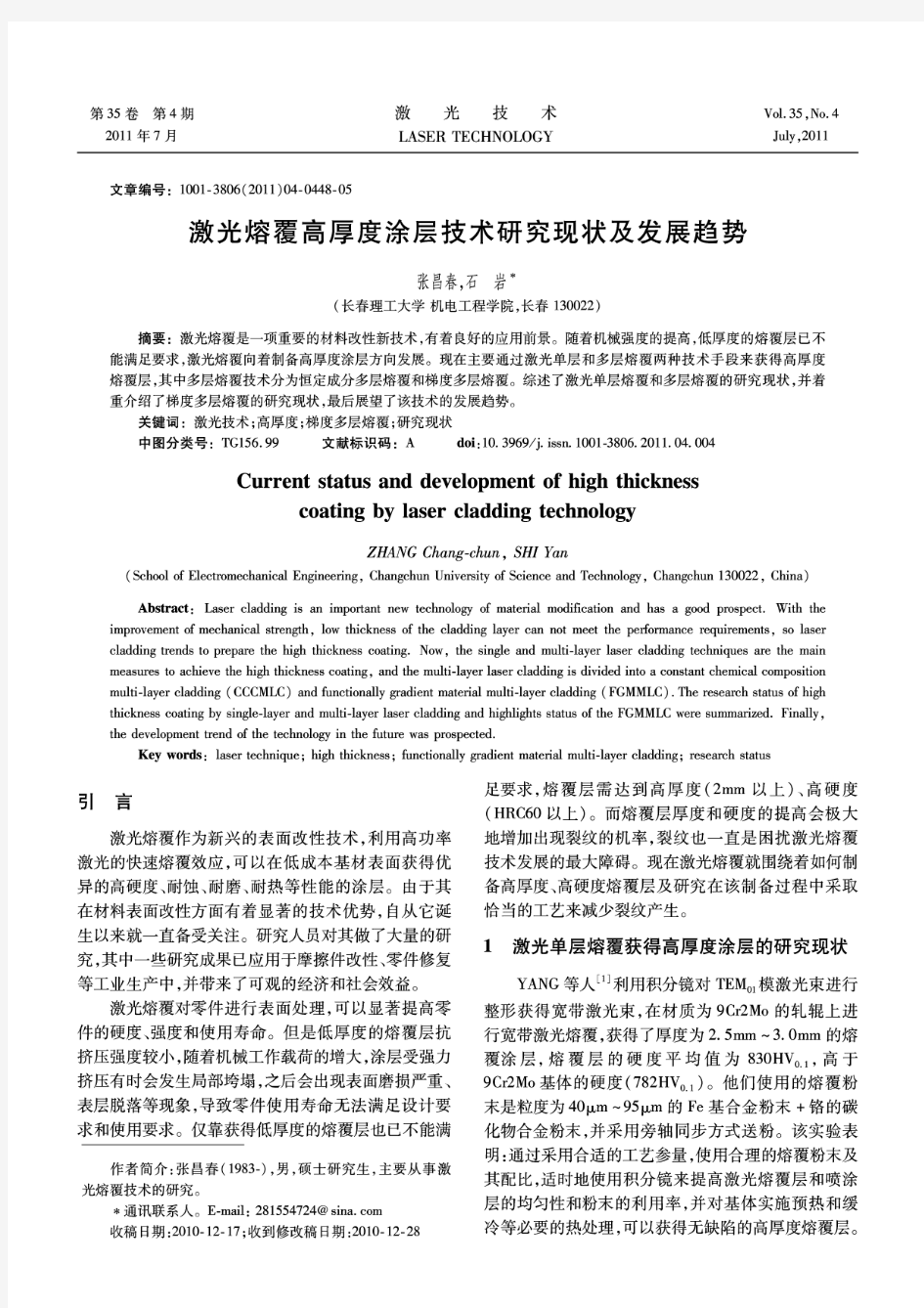

图1.1 激光熔覆原理示意图 1.2 本课题国内外研究现状 激光熔覆技术的发展当然离不开激光器。目前,激光器主要有3种:CO2激光器、YAG 固体激光器和准分子激光器。国内外常用于激光熔敷的激光器主要有两种:一种是输出功率为0.5-10KW的CO2气体激光器,另一种是输出功率为500W左右的YAG固体激光器。其中工业上用来进行表面改性的多为CO2大功率激光器。近年来,华中科技大学、中国科学院、清华大学、西北工业大学等国内多家单位在激光熔覆设备及过程控制方面做了许多研究工作,如华中科技大学激光加工国家工程研究中心已相继成功研制出500 - 10000W大功率CO2气体激光器、100-500W固体激光器等系列激光产品,中科院则开发出集成化激光智能加工系统,清华大学激光加工研究中心已研制出各种规格的同轴送粉喷嘴和自动送粉器等。在激光熔覆技术上,国内的研究主要表现在以下几个方面:1.激光熔覆同轴送粉器以及利用CCD红外检测激光熔覆温度场,如天津工业大学杨洗尘教授[3];2.激光熔覆制备耐磨涂层[4];3.激光熔覆工艺参数的研究;4.激光熔覆过程中添加某重金属元素对特定合金组织的影响[5];5.扫描速度对熔覆层硬度和厚度的影响[6];6.激光熔覆制备金属基复合涂层以提高机械性能[7];7.Mg表面熔敷不同金属材料涂层的机械性能[8];国外的研究状况:国外对激光熔覆技术的研究其实与上世纪80年代,比我国早十年左右,国外的研究主要集中在欧洲、北美和亚洲。欧洲的主要研究内容包括:1.对激光熔覆过程的基础研究与理解,如葡萄牙先进技术研究所和英国利物浦大学,如图2;2.激光熔覆制备金属基复合涂层以提高机械性能[9];3.激光熔覆恢复零件和工具性能[10];4.激光熔覆过程显微裂纹和残余

0 前言 核电阀门市场前景非常广阔,但目前国内阀门制造技术落后,核阀等高参数阀门主要靠进口,随着中国核电建设渐渐驶入快车道,核电“国产化情结”变得越来越强烈。因此,掌握核阀等高参数阀门制造的关键技术,保有国内市场、开拓国际市场,已是当务之急。据统计,世界上核电站因阀门装置密封面出故障而造成的事故占核电站事故的1/4。因此对核阀材料和制造工艺提出了十分严格的要求,特别是核阀密封面。这是由于密封面不仅因阀门周期性地开启和关闭而受到擦伤、挤压和冲击作用,而且还因所处的工作环境和介质而受到高温、腐蚀、氧化等作用,所以应具有良好的综合服役性能。 1 核电阀门密封面强化工艺概况 一般采用堆焊工艺熔焊核阀密封面,而保证阀门密封面堆焊质量和提高堆焊生产效率,不仅取决于堆焊材料,而且很大程度上还取决于先进的堆焊工艺方法和高效率的自动化堆焊设备。我国阀门密封面堆焊技术的研究工作始于20世纪60年代初,历经40多年的发展历程,阀门堆焊方法从以手工电弧焊和氧-乙炔火焰堆焊等非自动化、低效率的堆焊方法为主,发展到广泛采用高效、自动化的堆焊方法,如火焰堆焊、等离子弧堆焊以及激光熔覆等。先进的堆焊技术是当前各国竞相研究的热点,其中最具应用前景的当属激光熔覆技术。该技术兴起于20世纪80年代,它是利用具有高能密度的激光束使某种特殊性能的材料快速熔凝在基体材料表面并与基体形成冶金结合,构成与基体成分和性能完全不同的高性能合金熔覆层。表1列出了几种粉末的热喷涂、电弧、等离子喷涂、激光熔覆的技术特性。可见激光熔覆层与基体间是完全冶金结合,稀释度低,成品率高。 表1 热喷涂、喷焊、堆焊、激光溶覆的技术特性

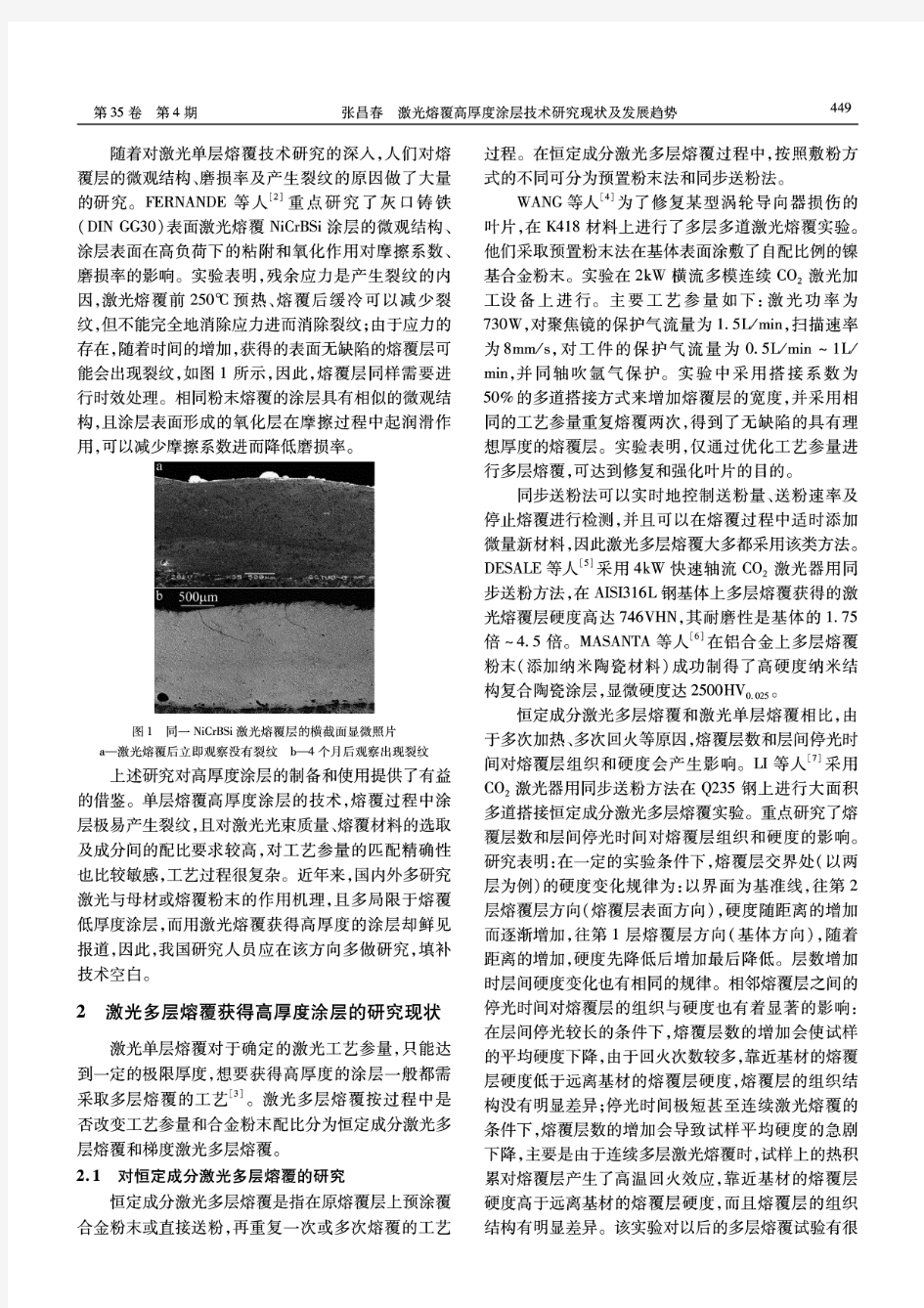

第五章 激光延寿技术 5.1激光熔覆表面处理技术 2、熔覆层的气孔和裂纹问题 熔覆层中的气孔是常见的缺陷。空气和保护气中的水分以及涂层(或粉)中吸附的水分是产生气孔的主要原因。在激光加热时,金属表面的预涂层中的水将逐步分解。分解出的水分和空气及保护气中的水分可以在激光作用的高温区直接分解产生H 。 同时,涂层中的碳粉也会和金属氧化物发生氧化还原反应产生二氧化碳。 这些H 溶入过热的激光熔覆的熔池中,随后在熔池的冷却结晶过程中析出而形成气泡,这些气泡如不能上浮逸出则成为焊接气孔。由于激光熔覆速度高,熔池的体积又很小,因此熔池的冷却结晶速度极快,不利于气泡的上浮逸出。 从冶金原理知道,对于一般熔覆火花,为防止产生气孔,可以从两方向着手:第一,限制氢溶入焊接熔池,或者减少氢的来源,或者减少氢与熔池的作用时间。第二,尽量促使氢从熔池析出,即在熔池凝固之前使氢以气泡形式及时排出。可以采取的办法:减少氢的来源即是彻底清除涂层中的水分,并加强对熔池的保护;减少熔池吸氢时间也就是减少熔池的存在时间,其中焊接速度是主要参数;对表面进行激光重熔处理。产生裂纹的原因为工艺原因、显微组织因素和残余应力。可以采取合适的办法降低裂纹的发生。如选择合适的熔覆材料,使熔覆层内的残余应力降低;优化激光熔覆技术的工艺方法和参数;合理设计熔覆层等。图2(a ,b )是应用不同的掺杂和工艺参数获得熔覆层的裂纹检测。图2掺杂5%,10%合金。 HO H O H +→)(2汽2 CO M C O M y x +→+

图2 掺杂5%,10%合金粉末在不同功率下熔覆层裂纹检测 3、激光熔覆工艺参数与优化 脉冲激光可调参数较多,包括单脉冲能量、脉冲宽度、脉冲频率、光斑尺寸、光斑重叠率及激光扫描速度等,这些参数并不是孤立存在的,它们之间的关系以及对溶覆涂层质量的影响较复杂,因此在选择激光工艺参数时需综合考虑各参量,以获得满意的处理效果。 1.1激光工艺参数对熔覆层尺寸的影响 对工件表面进行激光溶覆处理后,表面粗糙度通常较大,因此在实际使用之前,往往需对工件表面进行磨抛处理,这就需要表面培覆层有一定的加工余量,以确保激光擦覆层在磨抛后仍有一定的强化深度。脉冲激光培覆工艺参数中对溶覆层尺寸影响最大的是单脉冲能量、脉冲频率和激光扫描速度,因此应该对这几个工艺参数与强化层尺寸之间的关系进行研究,例如采用粉体材料是50%镍+50%纳米Al 2O 3,采用单道熔覆。 1.2激光工艺参数对溶覆层表面质量的影响 脉冲激光作用下的熔覆层是由多个脉冲重叠而成,因此与连续激光熔覆相比,培覆层表面的粗链度较高,这就导致培覆后需磨抛去除的厚度较大。在激光溶覆过程中,应尽量减少磨抛去除厚度,增加表面光洁度。脉冲激光的工艺参数较多,而影响表面光洁度的主要参数是激光扫描速度和脉冲频率。 脉冲频率与激光扫描)%(560)(323C O B WO Ni a +++) %(1060)(323C O B WO Ni b +++

第41卷 第3期中 国 激 光 V ol.41,No.32014年3月 CHINESE JOURNAL OF LASERS March,2 014退火对激光熔覆FeCrNiCoMn高熵合金涂层 组织与性能的影响 翁子清1,2 董 刚1,2 张群莉1,2 郭士锐1,2 姚建华 1,2 1浙江工业大学激光加工技术工程研究中心,浙江杭州310014 2 浙江省高端激光装备协同创新中心,浙江杭州( ) 310014 摘要 采用激光熔覆的方法在45#钢基体上制备了表面形貌良好的FeCrNiCoMn高熵合金涂层,为了研究该高熵合金涂层的抗高温软化性能,分别在550℃、700℃、900℃、1000℃、1160℃下对涂层进行了2h的退火实验。用扫描电镜(SEM)、X射线衍射仪(XRD)和显微硬度计分别研究了涂层退火前后的微观形貌、相结构及显微硬度的变化。结果表明,熔覆态涂层组织为柱状树枝晶结构,主要由面心立方固溶体(FCC)和少量体心立方固溶体(BCC)构成,其平均显微硬度为540HV0.2。550℃、700℃、900℃退火后涂层的组织长大不明显,900℃退火后涂层BCC固溶体相衍射峰变得非常明显,1000℃和1160℃退火后组织逐渐长大,相转变为单一的FCC结构。合金涂层经过不同温度退火后,显微硬度呈现先增大后减小的趋势,在900℃退火后,涂层硬度最高为665HV0.2,说明该合金涂层在低于900℃时具有良好的抗高温软化性能。 关键词 激光技术;激光熔覆;高熵合金涂层;退火;显微硬度 中图分类号 TG146.4;TG156.2 文献标识码 A doi:10.3788/CJL201441. 0303002 收稿日期: 2013-08-14;收到修改稿日期:2013-09-13基金项目:浙江省自然科学基金青年基金(LQ13E050012 )作者简介:翁子清(1989—),男,硕士研究生,主要从事激光熔覆方面的研究。E-mail:wengziqing128@163.com导师简介:姚建华(1965—),男,教授,博士生导师,主要从事激光加工技术方面的研究。E-mail:laser@zj ut.edu.cn(通信联系人)Effects of Annealing on Microstructure and Properties of FeCrNiCoMnHigh-Entropy Alloy Coating Prepared by Laser CladdingWeng Ziqing1,2 Dong Gang1,2 Zhang Qunli 1,2 Guo Shirui 1,2 Yao Jianhua1, 2 1 Research Center of Laser Processing Technology and Engineering,Zhejiang University of Technology,Hangzhou,Zhejiang 310014,China2 Zhejiang Provincial Collaborative Innovation Center of High-end Laser Manufacturing Equipment,Hangzhou,Zhejiang 310014,烄 烆烌 烎ChinaAbstract The FeCrNiCoMn high-entropy alloy coating with nice surface topography is prepared on 45#steel bylaser cladding.In order to study the property of resistance to high temperature softening of the coating,theannealing experiments of coating are performed at 550℃,700℃,900℃,1000℃,1160℃for 2 h,respectively.The microstructure,phase structure and microhardness of the coatings annealed at different temp eratures areinvestigated by scanning electron microscope(SEM),X-ray diffraction(XRD)and microhardness tester,respectively.The results show that the coating after laser cladding is mainly composed of typical dendrites andexhibits simple face-centered cubic(FCC)and minor body-centered cubic(BCC)structure phases with averagemicrohardness of 540HV0.2.The microstructure of the coating grows up slightly after being annealed at 550℃,700℃and 900℃.However,the coating forms relatively more BCC phase when anneals at 900℃.While at 1000℃and 1160℃,the microstructure grows up gradually,and the phase structure transforms into single FCC structure.As the annealing temperature increases,the microhardness of the FeCrNiCoMn cladded coating increases firstly,andthen decreases,the highest microhardness is 665HV0.2after being annealed at 900℃.It indicates that theFeCrNiCoMn high-entropy coating after laser cladding exhibits nice tempering resistance below900℃.Key words laser technique;laser cladding;high-entropy alloy coating;annealing;microhardnessOCIS codes 160.3900;350.3390;350.38500303002- 1

激光熔覆技术分析与展望 作者:张庆茂激光熔覆是一种新型的涂层技术,是涉及到光、机、电、材料、检测与控制等多学科的高新技术,是激光先进制造技术最重要的支撑技术,可以解决传统制造方法不能完成的难题,是国家重点支持和推动的一项高新技术。目前,激光熔覆技术已成为新材料制备、金属零部件快速直接制造、失效金属零部件绿色再制造的重要手段之一,已广泛应用于航空、石油、汽车、机械制造、船舶制造、模具制造等行业。为推动激光熔覆技术的产业化, 作者:张庆茂 激光熔覆是一种新型的涂层技术,是涉及到光、机、电、材料、检测与控制等多学科的高新技术,是激光先进制造技术最重要的支撑技术,可以解决传统制造方法不能完成的难题,是国家重点支持和推动的一项高新技术。目前,激光熔覆技术已成为新材料制备、金属零部件快速直接制造、失效金属零部件绿色再制造的重要手段之一,已广泛应用于航空、石油、汽车、机械制造、船舶制造、模具制造等行业。 为推动激光熔覆技术的产业化,世界各国的研究人员针对激光熔覆涉及到的关键技术进行了系统的研究,已取得了重大的进展。国内外有大量的研究和会议论文、专利介绍激光熔覆技术及其最新的应用:包括激光熔覆设备、材料、工艺、监测与控制、质量检测、过程的模拟与仿真等研究内容。但到目前为止,激光熔覆技术还不能大面积工业化应用。分析其原因,这里有政府导向的因素、激光熔覆技术本身成熟程度的限制、社会各界对激光熔覆技术的认可程度等因素。因此,激光熔覆技术欲实现全面的工业化应用,必须加大宣传力度,以市场需求为导向,重点突破制约发展的关键因素,解决工程应用中涉及到的关键技术,相信在不远的将来,激光熔覆技术的应用领域及其强度将不断的扩大。下面介绍激光熔覆技术几个发展的动态,以飨读者。 激光熔覆的优势 激光束的聚焦功率密度可达1010~12W/cm2,作用于材料能获得高达1012K/s的冷却速度,这种综合特性不仅为材料科学新学科的生长提供了强有力的基础,同时也为新型材料或新型功能表面的实现提供了一种前所未有的工具。激光熔覆所创造的熔体在高温度梯度下远离平衡态的快速冷却条件,使凝固组织中形成大量过饱和固溶体、介稳相甚至新相,已经被大量研究所证实。它提供了制造功能梯度原位自生颗粒增强复合层全新的热力学和动力学条件。同时激光熔覆技术制备新材料是极端条件下失效零部件的修复与再制造、金属零部件的直接制造的重要基础,受到世界各国科学界和企业的高度重视和多方面的研究。 目前,利用激光熔覆技术可以制备铁基、镍基、钴基、铝基、

一、激光熔覆的原理 激光溶覆是利用高能激光束辐照,通过迅速熔化、扩展和凝固,在基材表面熔覆一层具有特殊物理、化学或力学性能的材料,构成一种新的复合材料,以弥补基体所缺少的高性能。能充分发挥二者的优势,克服彼此的不足。 可以根据工件的工况要求,熔覆各种(设计)成分的金属或非金属,制备耐热、耐蚀、耐磨、抗氧化、抗疲劳或具有光、电、磁特性的表面覆层。通过激光熔覆,可在低熔点材料上熔覆一层高熔点的合金,亦可使非相变材料 (AI 、Cu 、Ni 等)和非金属材料的表面得到强化。 在工件表面制备覆层以改善表面性能的方法很多,在工业中应用较多的是堆焊、热喷涂和等离子喷焊等,与上述表面强化技术相比,激光熔覆具 有下述优点: (1 )熔覆层晶粒细小,结构致密,因而硬度一般较高,耐磨、耐蚀等性能 亦更为优异。 (2 )熔覆层稀释率低,由于激光作用时间短,基材的熔化量小,对熔覆层的冲淡率低(一般仅为 5%-8%),因此可在熔覆层较薄的情况下,获得所要求的 成分与性能,节约昂贵的覆层材料。 (3 )激光熔覆热影响区小,工件变形小,熔覆成品率高。 (4 )激光熔覆过程易实现自动化生产,覆层质量稳定,如在熔覆过程中熔覆厚度可实现连续调节,这在其他工艺中是难以实现的。 由于激光熔覆的上述优点,它在航空、航天乃至民用产品工业领域中都有较广阔的应用前景,已成为当今材料领域研究和开发的热点。 激光熔覆技术应用过程中的关键问题之一是熔覆层的开裂问题,

尤其是大工件的熔覆层,裂缝几乎难以避免,为此,研究者们除了改进设备,探索合适工艺,还在研制适合激光熔覆工艺特点的熔覆用合金粉末和其他熔覆材 料。 二、激光熔覆工艺方法 激光熔覆工艺方法有两种类型: 1、二步法(预置法) 该法是在激光熔覆处理前,先将熔覆材料置于工作表面,然后采用激光将其熔化,冷凝后形成熔覆层。预置熔覆材料的方式包括: (1 )预置涂覆层:通常是应用手工涂敷,最为经济、方便、它是用粘结剂将熔覆用粉末调成糊状置于工件表面,干燥后再进行激光熔覆处理。但此法生产效率低,熔覆厚度不一致,不宜用于大批量生产。 (2 )预置片:将熔覆材料的粉末加入少量粘结剂模压成片,置于工件需熔覆部位,再进行激光处理。此法粉末利用率高,且质量稳定,适宜于一些深孔零件,如小口径阀体,采用此法处理能获得高质量涂层。 2、一步法(同步法) 这是在激光束辐照工件的同时向激光作用区送熔覆材料的工艺, 它又有两种方/法。 同步送粉法:使用专用喷射送粉装置(见图)将单种或混合粉末送入熔池,控制粉末送入量和激光扫描速度即可调整熔覆层的厚度。由于松散的粉末对激光的吸收率大,热效率高,可获得比其他方法更厚的熔覆层,容易 实现自动化。国外实际生产中采用较多。 同步送丝法:此法工艺原理虽与同步送粉法相同,但熔覆材料是预先加工成丝材或使用填充丝材。此法便利且不浪费材料,更易保证熔覆层的成分均匀性,尤其是当熔覆层是复合材料时,不会因粉末比重或粒度大小的不同而影响覆层质量,且通过对丝材进行预热的精细处理可提高熔覆速率。但是丝材表面光滑,对激光的反射较强,激光利用率相时较低;此外,线材制造过程较 复杂,且品种规格少。

激光熔覆技术的发展现状 激光熔覆技术是—种涉及光、机、电、计算机、材料、物理、化学等多门学科的跨学科高新技术。它由上个世纪60年代提出,并于1976年诞生了第一项论述高能激光熔覆的专利。激光熔覆技术得到了迅速的发展,近年来结合CAD技术兴起的快速原型加工技术,为激光熔覆技术又添了新的活力。 目前已成功开展了在不锈钢、模具钢、可锻铸铁、灰口铸铁、铜合金、钛合金、铝合金及特殊合金表面钴基、镍基、铁基等自熔合金粉末及陶瓷相的激光熔覆。激光熔覆铁基合金粉末适用于要求局部耐磨而且容易变形的零件。镍基合金粉末适用于要求局部耐磨、耐热腐蚀及抗热疲劳的构件。钴基合金粉末适用于要求耐磨、耐蚀及抗热疲劳的零件。陶瓷涂层在高温下有较高的强度,热稳定性好,化学稳定性高,适用于要求耐磨、耐蚀、耐高温和抗氧化性的零件。在滑动磨损、冲击磨损和磨粒磨损严重的条件下,纯的镍基、钴基和铁基合金粉末已经满足不了使用工况的要求,因此在合金表面激光熔覆金属陶瓷复合涂层已经成为国内外学者研究的热点,目前已经进行了钢、钛合金及铝合金表面激光熔覆多种陶瓷或金属陶瓷涂层的研究。 激光熔覆存在的问题 评价激光熔覆层质量的优劣,主要从两个方面来考虑。 一是宏观上,考察熔覆道形状、表面不平度、裂纹、气孔及稀释率等;二是微观上,考察是否形成良好的组织,能否提供所要求的性能。此外,还应测定表面熔覆层化学元素的种类和分布,注意分析过渡层的情况是否为冶金结合,必要时要进行质量寿命检测。 目前研究工作的重点是熔覆设备的研制与开发、熔池动力学、合金成分的设计、裂纹的形成、扩展和控制方法、以及熔覆层与基体之间的结合力等。 目前激光熔敷技术进一步应用面临的主要问题是: ①激光熔覆技术在国内尚未完全实现产业化的主要原因是熔覆层质量的不稳定性。激光熔覆过程中,加热和冷却的速度极快,最高速度可达1012℃/s.由于熔覆层和基体材料的温度梯度和热膨胀系数的差异,可能在熔覆层中产生多种缺陷,主要包括气孔、裂纹、变形和表面不平度 ②光熔敷过程的检测和实施自动化控制。 ③激光熔覆层的开裂敏感性, 仍然是困扰国内外研究者的一个难题,也是工程应用及产业化的障碍. 目前,虽然已经对裂纹的形成扩进行了研究,但控制方法方面还不成熟。 激光熔覆技术的应用和发展前景展望进入20世纪80年代以来,激光熔敷技术得到了迅速的发展,目前已成为国内外激光表面改性研究的热点。激光熔敷技术具有很大的技术经济效益,广泛应用于机械制造与维修、汽车制造、纺织机械、航海与航天和石油化工等领域。目前激光熔覆技术已经取得一定的成果,正处于逐步走向工业化应用的起步阶段。今后的发展前景主要有以下几个方面: (1)激光熔覆的基础理论研究。 (2)熔覆材料的设计与开发。 (3)激光熔覆设备的改进与研制。

第37卷 第1期中 国 激 光 Vol.37,No.12010年1月 CHIN ES E J OURNAL OF LAS ERS J anuary ,2010 文章编号:025827025(2010)0120296206 激光熔覆工艺参数对熔覆层表面平整度的影响 朱刚贤 张安峰 李涤尘 (西安交通大学机械制造系统工程国家重点实验室,陕西西安710049) 摘要 为了获得平整的熔覆层表面质量,对316L 不锈钢激光熔覆工艺参数对熔覆层表面平整度、平宽比(表面平整度与单层熔覆宽度比值)及平高比(表面平整度与单层熔覆高度的比值)的影响进行了实验研究。分析了单层熔覆宽度、单层熔覆高度与轨迹间的中心距及搭接率之间的相互关系,并进行了单层熔覆宽度、单层熔覆高度及表面平整度的测试。实验结果表明,随激光功率增大、送粉量增大及扫描速度的减低,熔覆层表面的平整程度降低;随载气流量增大,熔覆层表面的平整程度先增加后降低。 关键词 激光技术;激光熔覆;成形质量;工艺参数;表面平整度 中图分类号 TN249;T G 39 文献标识码 A doi :10.3788/CJL 20103701.0296 Ef f ect of P r oces s P a r a met e rs on S u rf ace S m oot h nes s i n L as e r Cl a ddi n g Zhu Gangxian Zhang Anf eng Li Dichen (St a te Key L abor a tor y f or Ma n uf act u ri ng S yste ms Engi neeri ng ,Xi ′a n J i aotong U niversit y , Xi ′a n ,S ha a nxi 710049,Chi n a ) Abs t r act To obtain the smooth surface quality of cladding layer ,the effects of p rocess parameters on surface smoothness and the ratios of the width and height of cladding layer to surface smoothness were studied by experiments in laser cladding.The relationships of the height and width of cladding layer with center distance and overlapping ratio were analyzed ,and the height ,width and surface smoothness of cladding layer were tested.The experimental results indicate that the degree of surface smoothness decreases with the increase of laser power and powder mass flow rate and the reducing of t raverse speed ;the degree of surface smoothness firstly increased then decreased with the growth of carrier gas flow rates. Key wor ds laser technique ;laser cladding ;forming quality ;p rocess parameters ;surface smoothness 收稿日期:2009202209;收到修改稿日期:2009203227 基金项目:国家973计划(2007CB707704)、国家自然科学基金(50675171)和长江学者和创新团队发展计划 (PCSIR T0646)资助课题。 作者简介:朱刚贤(1980—),男,博士研究生,主要从事复杂构件的高能束控形控性制造方面的研究。E 2mail :gxzhu2005@https://www.doczj.com/doc/6a7783890.html, 导师简介:李涤尘(1964—),男,博士,教授,主要从事快速成形制造、生物制造和复合材料成形等方面的研究。E 2mail :dcli @https://www.doczj.com/doc/6a7783890.html, (通信联系人) 1 引 言 激光熔覆技术是利用高能激光束为热源,以预 置或同步供给方式在基材表面添加金属粉末(丝)使之具有优异的耐磨、耐蚀及耐热等性能的表面改性技术。在激光熔覆过程中,激光、粉末材料及基体间相互作用形成熔覆层是一个较复杂的熔化2凝固冶金过程,这就导致熔覆层的成形质量很难得到准确控制。提高熔覆层的成形质量一直是国内外关注的 热点和追求的直接目标,而加工工艺参数(如激光功 率、扫描速度、送粉量及载气流量等)对熔覆层成形质量起决定性作用,在已有的研究中主要关注的是送粉量、激光功率、扫描速度、保护气流量等加工参数对熔覆层成形宽度、高度的影响规律,也有研究搭接率对表面成形质量的影响[1~7],而熔覆层的表面平整度作为衡量熔覆层成形质量的一个重要指标,目前尚缺乏系统的研究。本文在扫描路径一定的条

高速激光熔覆相关技术参数介绍 高速激光熔覆是一种快速激光表面处理技术,主要涉及技术参数分为两个方面,一是激光熔覆过程中,设备的调试设置参数,称为加工参数;二是熔覆完成后,对熔覆效果质量的测评衡量参数,称为检测参数。 加工参数主要包括激光功率、光斑形状、光斑尺寸、加工距离、搭接率、熔覆速度、送粉方式、保护气气压共8项关键参数。 (1)激光功率,激光器单位时间内输出的能量。高速激光熔覆一般用KW级激光器,如ZKZM-2KW和ZKZM-4KW在市场上推广应用较多,可满足大部分的领域使用需求。 (2)光斑形状,常见的光斑形状分圆形和矩形两种,用户根据加工对象特点选择使用。 (3)光斑尺寸,光斑尺寸主要影响光功率密度,即单位面积的光能量大小,同等功率条件下,光斑尺寸越小,光功率密度越大,高功率密度光斑适宜熔覆高熔点的金属粉末。 (4)加工距离,指激光出光口距基体表面的距离。加工距离过远,金属粉末容易发散,粉末利用率低;加工距离近,激光熔覆头受激光辐射表面温度过高,严重造成粉末堵塞。 (5)搭接率,搭接率是影响熔覆层表面粗糙度的主要因素,搭接率提高,熔覆层表面粗糙度降低。但搭接部分的均匀性很难得到保证。每道熔覆层之间相互搭接区域的深度与每道熔覆层正中的深度有所不同,从而影响了整个熔覆层。高速熔覆的搭接率高达70%-80%(普通熔覆的搭接率为30%-50%)。 (6)熔覆速度,熔覆线速度和熔覆面积速率均可表示熔覆速度大小。中科中美高速激光熔覆实测线速度为30m/min-100m/min,在熔覆厚度0.2-0.5mm时,熔覆效率每小时0.7-1.2平方米。 (7)送粉方式,高速激光熔覆送粉方式主要有环形送粉和中心送粉两种方式,中心送粉较环形送粉粉末利用率高,但设计难度较大,光束需呈环形围绕送粉管一周,目前市场上环形送粉应用较多。 (8)保护气气压,保护气压力大小加工时可调。保护气一般使用氮气或氩气,主要用于送粉以及在激光熔覆熔池周围形成保护区域,减少氧化。

文章编号:1001-9731(2016)06-06167-06 激光熔覆Al x CrFeCoCuNi高熵合金涂层的 显微组织与性能研究? 郑必举,蒋业华,胡文,刘洪喜 (昆明理工大学材料科学与工程学院,昆明650093) 摘要:采用CO2激光熔覆技术在AISI1045钢基底上制备了Al x CrFeCoCuNi涂层.通过改变Al的含量来研究其对显微组织和耐磨性能的影响.涂层的微观结构二化学成分和相结构分别通过扫描电镜二能谱和X射线衍射进行了分析.研究结果表明,Al x CrFeCoCuNi高熵合金涂层主要包括熔覆层二结合区和热影响区.熔覆层和基底具有很好的冶金结合.熔覆层主要由等轴晶和柱状晶组成.XRD分析可知,由于高熵效应使得Al x CrFe-CoCuNi高熵合金涂层相结构主要为简单面心和体心立方结构.Al x CrFeCoCuNi的表面硬度最高可以达到758Hv,是基底的3倍,而且显微硬度随着Al含量的增加而升高.Al含量高的涂层具有高的硬度,从而提高了耐磨性能. 关键词:高熵合金;磨损;显微硬度;激光熔覆 中图分类号: TG156.99文献标识码:A DOI:10.3969/j.issn.1001-9731.2016.06.030 0 引言 几百年来,传统的合金体系通常是以一个元素为 主元,例如铁合金二铝合金和钛合金等,主要元素含量 通常占到50%(原子分数)以上,再添加少量其它元素来改变结构和性能,但是由于固溶度的原因导致添加 元素的量是有限的.为了解决这个限制,中国台湾学 者叶均蔚在1995年打破了传统观念,提出了新的合金设计概念[1-3].高熵合金被定义为,合金至少包含5种元素,且每种元素的含量在5%~35%(原子分数).这种合金凝固后由于高熵效应主要形成简单的固溶相,而不是复杂的脆性相.通过成分优化后的高熵合金具有高强度二低电阻率二优异的耐磨性能和抗腐蚀性能[4-6]. 现在,制备高熵合金的主要方法是真空电弧熔炼 制备块状铸锭[7-12].这种技术限制了铸锭的尺寸,因为形成简单固溶相的高熵合金要求较高的冷却速率.另外,高熵合金里含有多种贵金属,大块材料的成本很高.因此,在低成本钢基底上制备高熵合金涂层可以扩大其应用.在激光熔覆过程中,冷却速率可以达到103~106K/s,而且这个过程也是原位合成.更重要的是,激光熔覆涂层与基底为冶金结合,具有较小的热变形和非平衡反应[13-15]等优点.所以激光熔覆制备的高熵合金涂层对其扩大应用范围具有重要意义.在本文中,通过激光熔覆技术来制备Al x CrFeCoCuNi高熵合金涂层,研究了Al含量对涂层质量二微观结构二显微硬度和耐磨性能的影响.1实验 AISI1045钢基底试样尺寸为30mm?30mm?3mm.基底先用600~2000#砂纸研磨,然后将其在氢氧化钠溶液中清洗20min,从而去除表面上的污垢或油脂,最后用去离子水彻底冲洗.实验所用Cu二Ni二Co二Fe二Cr二Al粉末(99.99%)的颗粒尺寸平均为55μm,将其以等摩尔比进行充分混合,并加入聚乙烯醇溶液制备成熔覆膏,然后在基底表面上涂敷约0.8mm的预置层,干燥约36h.实验所用CO2激光器的波长为10.6μm;光斑直径为700μm.焦点定在样品的表面以上5mm,扫描速度为1mm/s,激光功率密度固定为800J/cm2. 高熵合金熔覆层的物相组成由X射线衍射仪进行分析;电镜(JSM-5310二日本)及其能谱仪定性分析了涂层微观结构和化学成分;HXD-1000维氏显微硬度计来测量高熵合金熔覆层横截面的显微硬度,在样品表面取5个不同地方进行测量,然后取平均值;以销盘式磨损试验装置进行滑动磨损试验,长度为20mm 和直径为4mm的销样在硬度为600Hv的钢盘上以速度为3.14m/s进行实验.用单位滑动距离的磨损体积损失来计算磨损率,直到总的磨损时间达到50min.2结果与讨论 2.1涂层的显微组织 激光加工参数对涂层的质量二微观形貌和性能有重要的影响.因此,本文试样的涂层都是在最优激光 76160 郑必举等:激光熔覆Al x CrFeCoCuNi高熵合金涂层的显微组织与性能研究 ?基金项目:云南省教育厅资助项目(KKJA201351004);昆明理工大学分析测试基金资助项目(20130197) 收到初稿日期:2015-05-10收到修改稿日期:2015-08-15通讯作者:郑必举,E-mail:zhen g bi j u@g mail.com 作者简介:郑必举(1982-),男,山西大同人,副教授,博士,主要从事激光表面改性研究.

激光熔覆技术 激光熔覆技术简介 激光熔覆技术是指以不同的填 料方式在被涂覆基体表面上放置选 择的涂层材料,经激光辐照使之和 基体表面一薄层同时熔化,并快速 凝固后形成稀释度极低并与基体材 料成冶金结合的表面涂层,从而显 著改善基体材料表面的耐磨、耐蚀、 耐热、抗氧化及电器特性等的工 艺方法。 激光熔覆技术是一种经济效益很高的新技术,它可以在廉价金属基材上制备出高性能的合金表面而不影响基体的性质,降低成本,节约贵重稀有金属材料。 应用于激光熔覆的激光器主要有CO2激光器和固体激光器,主要包括碟片激光器,光纤激光器和二极管激光器。 激光熔覆技术的工艺特点 激光熔覆按送粉工艺的不同可分为两类:粉末预置法和同步送粉法。两种方法效果相似,同步送粉法具有易实现自动化控制,激光能量吸收率高,无内部气孔,尤其熔覆金属陶瓷,可以显著提高熔覆层的抗开裂性能,使硬质陶瓷相可以在熔覆层内均匀分布等优点。 1、激光熔覆具有以下特点: (1)冷却速度快(高达106K/s),属于快速凝固过程,容易得到细晶组织或产生平衡态所无法得到的新相,如非稳相、非晶态等。 (2)涂层稀释率低(一般小于5%),与基体呈牢固的冶金结合或界面扩散结合,通过对激光工艺参数的调整,可以获得低稀释率的良好涂层,并且涂层成分和稀释度可控; (3)热输入和畸变较小,尤其是采用高功率密度快速熔覆时,变形可降低到零件的装配公差内。 (4)粉末选择几乎没有任何限制,特别是在低熔点金属表面熔敷高熔点合金; (5)熔覆层的厚度范围大,单道送粉一次涂覆厚度在0.2~2.0mm, (6)能进行选区熔敷,材料消耗少,具有卓越的性能价格比; (7)光束瞄准可以使难以接近的区域熔敷;

浙江工贸职业技术学院 单元教学设计 2016 —2017 学年第二学期 课程名称:3D打印工艺实践 授课班级: 任课教师:金露凡 所在院(系):材料工程系

单元教学设计基本框架 第一部分:组织教学和阐述本部分知识的总体概况(时间:2分钟) 1、回顾激光熔覆成型(LCF)技术的基本原理、过程 2、总述本次课学习 激光熔覆工艺对于熔覆成型的质量起到至关重要的作用。学会激光熔覆工艺第二部分:学习新内容 【步骤一】说明主要教学内容、目的(时间:3分钟)教学内容:激光熔覆工艺流程及工艺参数 教学目的:了解激光熔覆成型过程中主要的工艺流程及工艺参数 掌握激光熔覆工艺参数的调节方法 掌握工艺参数的优化方法以及不同工艺参数对熔覆结果的影响 【步骤二】新知识的引入(时间:20分钟)激光熔覆技术兴于 20 世纪 70 年代,是通过不同的添料方式,并利用高能密度激光束使基材表面添加熔覆材料与基材表层一起快速熔凝,形成与基材表面冶金结合良好涂层的表面改性技术。与传统的化学热处理( 渗氮、渗碳、渗金属) 、电镀、堆焊、喷涂等相比,该技术具有熔覆层晶粒细小、结构致密及稀释率低等一系列优点,目前在航空航天、模具、石油化工等行业成为表面工程领域研究发展的热点。 激光熔覆是一个复杂的物理、化学冶金过程,传统的熔覆工艺面临着熔覆层开裂敏感性高,易产生气孔及效率较低等问题。裂纹现象和行为牵涉到激光熔覆的很多方面,熔覆工艺是决定熔覆质量及效率的关键因素。 激光熔覆技术按熔覆材料的供给方式分为两类,即预置粉末激光熔覆和同步送粉激光熔覆。预置式是指将待熔覆的合金粉末预先置于基材表面,然后利用激光束在合金覆盖层表面扫描,使覆盖层及一部分基材熔化,激光束离开后熔化的金属快速凝固在基材表面形成冶金结合良好的熔覆层。 同步式是指在激光熔覆过程中采用专门的送粉系统将合金粉末直接送入激光作用区,在激光的作用下使供料和熔覆同时完成,之后冷却结晶形成熔覆层。预置式的手工涂覆效率较

激光熔覆技术在行业中的应用 1、涡轮动力设备修复和改造 在冶金、石油、化工、电力、铁路、船舶、矿山、航空等国民经济支柱产业中使用着大量的涡轮转动设备,例如:汽轮机、离心压缩机、轴流风机、螺杆压缩机、高炉透平发电 TRT 、烟气轮机、发电机、往复式压缩机、飞机发动机、地面燃机、水轮机、制氧机、水泵、柴油机、工业透平、增速机等等。特别是 70年代末以来引进的大量进口涡轮转动设备(机组, 经过长周期各种工况条件下服役,因腐蚀、磨损和疲劳等因素,所有设备(机组均存在着使用中的损伤失效, 有的则处在报废或即将报废状态。而常规的技术和工艺方法不能, 也不敢动及这些关键的、价值贵重的设备(机组,稍有失误将造成设备(机组失效和破坏, 从而带来的是潜在的巨大的产值和经济损失。 在钢铁冶金行业,涡轮转动设备 (机组是提供能源和动力的载体。钢铁企业拥有的各种规格进口和国产的轴流压缩机(风机,单级、多级离心鼓风机、引风机、除尘风机、 H 型氧压机、氮压机、螺杆压缩机、自备电厂的各种型号汽轮机、高炉能量回收使用的单级、双级透平发电 TRT 机组、各种发电及电动机、大型水泵等涡轮动力设备。再制造工程技术为这些重大关键设备(机组提供了安全可靠,质量保障,性能稳定提升的综合技术。激光熔覆仿形技术和激光快速成形技术在这些关键设备和零部件修复及再造应用, 又使再制造工程技术得到发展。例如, 2007年 11月份,天津大族烨峤激光公司应用再制造工程技术和激光熔覆仿形技术修复津西钢铁公司 AV40-12型轴流压缩机的动、静叶片; 2008年 3月份,修复津西钢铁公司 2MPG4.5-175/145型高炉透平“一拖二”式 TRT 机组的动、静叶片并进行两台机组的拆装、调试和检测的全方位“交钥匙”工程。现在,经修复的两台机组已经投入生产服役,运行良好,平稳可靠。而且,采用激光熔覆仿形技术修复后的两台机组的所有动、静叶片都可比原设计制造的新叶片提高使用寿命 50-100%,仅此两台设备可为津西厂节省约 500多万元维修资金。