陶瓷活塞的研究

概述

活塞是发动机中最重要的部件之一, 因其在高温、高压、腐蚀、摩擦、高速运动等条件下工作, 对材料的性能要求很高, 内燃机活塞材料使用的是铸铁、钢和铝合金。在内燃机发展过程中, 人们不断对其经济性、动力性、排放性等提出了更高的要求, 从而对内燃机活塞材料的要求相应提高, 主要集中在耐热性、耐磨性、减摩性、耐蚀性及质量轻等方面。传统活塞材料基本上能够满足这些条件, 但是随着动力系统的发展, 也决定了活塞的发展方向。由于现在内燃机需向更大功率和更高热效率方面发展, 因此要求活塞材料具有更好的高温机械性能和更轻的质量, 以满足现代内燃机的发展要求。除了优化传统活塞材料化学成分和改进制造工艺以提高机械性能之外, 开发活塞新材料以适应不同工作状态和作环境是一种新的发展趋势, 随着对材料研究的深入已经开发出铝基复合材料、陶瓷材料、碳材料、耐热镁合金材料、镁基复合材料活塞。现代社会对环境日益重视, 作为使用活塞最多的汽车发动机, 据有关部门预测/ 十一五0期间, 每年需要活塞大概在 48 00~ 50 00 万只以上。因此要求活塞材料具有更高的燃烧效率和更轻的活塞质量, 生产出质量轻的活塞对于减轻油耗、降低噪音、延长活塞寿命、降低排放、改善环境具有积极的意义。一活塞材料

目前, 使用的活塞材料主要有铸铁、铸钢、铝合金, 同时还开发出新型活塞材料, 如铝基复合材料、陶瓷材料、碳材料、耐热镁合金材料、镁基复合材料等[1]。

1. 1 铸铁

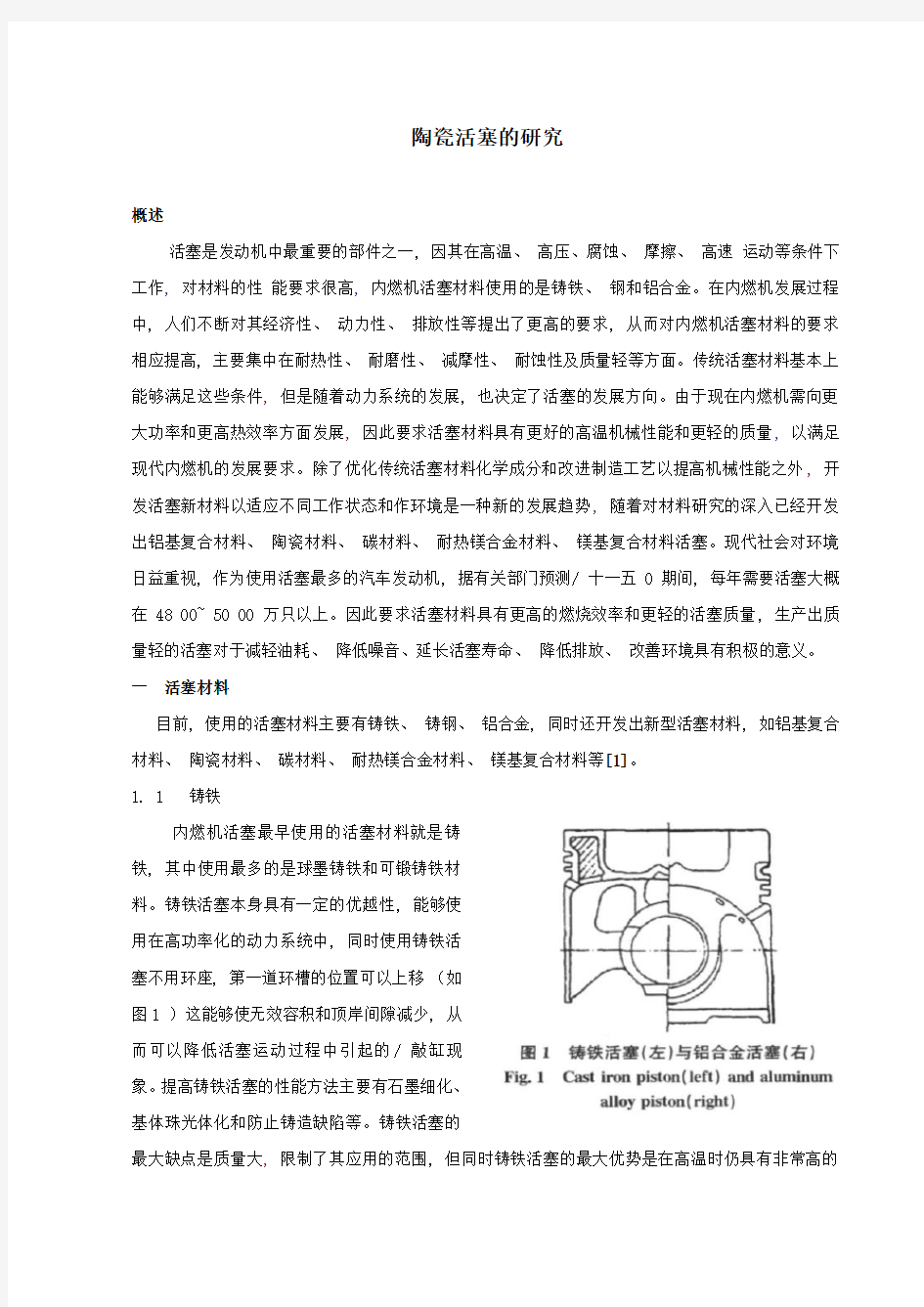

内燃机活塞最早使用的活塞材料就是铸

铁, 其中使用最多的是球墨铸铁和可锻铸铁材

料。铸铁活塞本身具有一定的优越性, 能够使

用在高功率化的动力系统中, 同时使用铸铁活

塞不用环座, 第一道环槽的位置可以上移(如

图1 )这能够使无效容积和顶岸间隙减少, 从

而可以降低活塞运动过程中引起的/ 敲缸现

象。提高铸铁活塞的性能方法主要有石墨细化、

基体珠光体化和防止铸造缺陷等。铸铁活塞的

最大缺点是质量大, 限制了其应用的范围, 但同时铸铁活塞的最大优势是在高温时仍具有非常高的

强度, 大大提高了内燃机的输出功率, 因此铸铁活塞主要应用于舰船、工程机械用和载货用动力机车等大功率发动机上。

1. 2 铝合金[13]

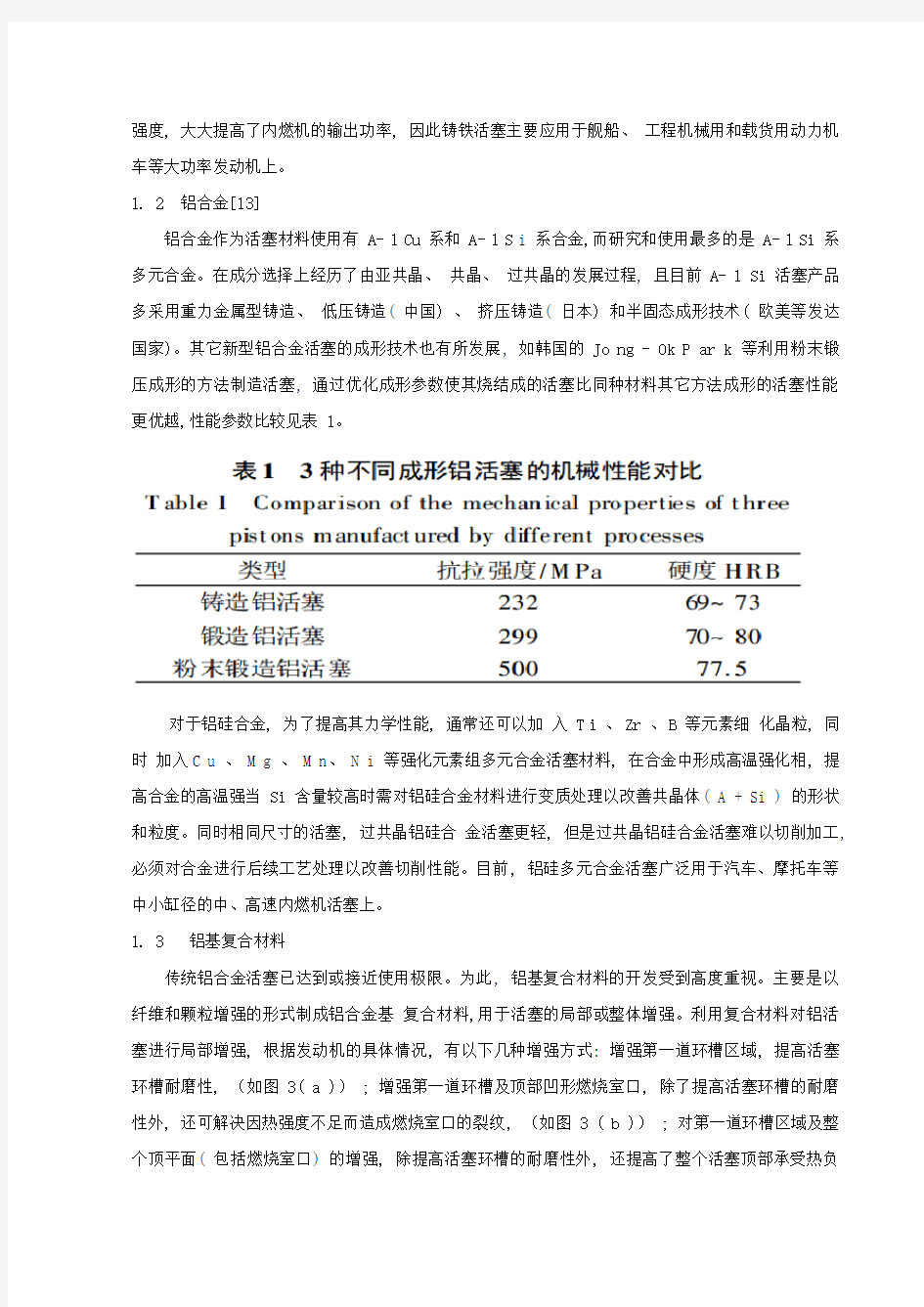

铝合金作为活塞材料使用有 A- l Cu 系和 A- l S i 系合金,而研究和使用最多的是 A- l Si 系多元合金。在成分选择上经历了由亚共晶、共晶、过共晶的发展过程, 且目前 A- l Si 活塞产品多采用重力金属型铸造、低压铸造( 中国) 、挤压铸造( 日本) 和半固态成形技术( 欧美等发达国家)。其它新型铝合金活塞的成形技术也有所发展, 如韩国的 Jo ng - Ok P ar k 等利用粉末锻压成形的方法制造活塞, 通过优化成形参数使其烧结成的活塞比同种材料其它方法成形的活塞性能更优越,性能参数比较见表 1。

对于铝硅合金, 为了提高其力学性能, 通常还可以加入 T i 、 Zr 、 B 等元素细化晶粒, 同时加入C u 、 M g 、 M n、 N i 等强化元素组多元合金活塞材料, 在合金中形成高温强化相, 提高合金的高温强当 Si 含量较高时需对铝硅合金材料进行变质处理以改善共晶体( A + Si ) 的形状和粒度。同时相同尺寸的活塞, 过共晶铝硅合金活塞更轻, 但是过共晶铝硅合金活塞难以切削加工, 必须对合金进行后续工艺处理以改善切削性能。目前, 铝硅多元合金活塞广泛用于汽车、摩托车等中小缸径的中、高速内燃机活塞上。

1. 3 铝基复合材料

传统铝合金活塞已达到或接近使用极限。为此, 铝基复合材料的开发受到高度重视。主要是以纤维和颗粒增强的形式制成铝合金基复合材料,用于活塞的局部或整体增强。利用复合材料对铝活塞进行局部增强, 根据发动机的具体情况, 有以下几种增强方式: 增强第一道环槽区域, 提高活塞环槽耐磨性, (如图 3( a )) ; 增强第一道环槽及顶部凹形燃烧室口, 除了提高活塞环槽的耐磨性外, 还可解决因热强度不足而造成燃烧室口的裂纹, (如图 3 ( b )) ; 对第一道环槽区域及整个顶平面( 包括燃烧室口) 的增强, 除提高活塞环槽的耐磨性外, 还提高了整个活塞顶部承受热负

荷的能力, (如图 3 ( c))

对于颗粒增强铝基复合材料, 通常使用的陶瓷可以为Al 2 O3 、 Si C、 Al 2O3 + Si C、 C 颗粒和 T i 2B 等颗粒, 其复合工艺是把陶瓷材料经过特殊处理后用特种方法加入到铝液中, 并使其弥散分布, 可以用于活塞的整体和局部增强[10]。铝基复合材料也可以使用纤维增强, 硼酸铝纤维通过与铝合金基体的界面相互反应连接起来, 具有非常优异的复合材料性能。另一种纤维增强材料为氧化铝纤维增强复合材料, 将Al 2 O3 短纤维预制, 用加压浸渗方法使 Al 2O3 短纤维与铝合金基体复合。美国的 Dura l ca n 公司亦用 S i Cp/ A l 复合材料制造了汽车活塞和齿轮箱等。美国的 DWA 公司则采用Si Cp/ Al 基复合材料制造了摩托车活塞, 解决了该活塞的耐磨性问题, 装有该活塞的摩托车在 1 年内参加了 1 00 次越野赛后, 仍无明显磨损。采用硅酸铝纤维增强铝硅合金( ( 55%Al 2 O3 + 45% Si O2 ) / ( A- l Si ) ) 制造引擎活塞在欧洲亦已获得应用, Si C 晶须增强铝硅合金复合材料活塞也在试用中。

二陶瓷材料

2.1 陶瓷材料的分类[5]

2.1.1 按化学成分分类。1)氧化物陶瓷:氧化物陶瓷是最早被使用的陶瓷材料,其种类也最多,应用最广泛。最常用的是Al2O3、SiO2、MgO、ZrO2、CeO2、CaO及莫莱石和尖晶石等,其中A12O3和SiO2就像金属材料中钢铁和铝一样广泛应用。除了上述单一氧化物外,还有大量氧化物的复合氧化物陶瓷.,常用的玻璃和日用陶瓷均属于这一类;2)碳化物陶瓷:碳化物陶瓷具有比氧化物更高的熔点,但碳化物易氧化,因此在制造和使用时必须防止。最常用的有SiC、WC、B4C、TiC等;3)氮化物陶瓷:包括 SiN4、TiN、BN、A1N 等。其中 Si3N4具有优良的综合力学性能和耐高温性能;TiN 有高硬度;BN 具有耐磨减摩性能;AIN 具有热电性能,其应用正日趋广泛;4)其他化合物陶瓷:指除上述几类陶瓷和金属及向分子材料以外的无机化合物,包括常作为陶瓷添加剂的硼化物陶瓷以及具有光学、电学等特性的硫族化合物陶瓷等,其研究和应用也日益增多。

2.1.2 陶瓷纤维的选取

日本是生产纤维质量最好的国家,我国起步较晚,表l [4]是所选用的日本纤维与我国纤维的对比情况:

通过对以上两种纤维的分析对比,日本纤维比较均匀,存在极少量的渣球。国产纤维混有相对较多的渣球和个别粗大纤维,预处理存在一定的困难,但其价格便宜,适宜批量生产,通过试验我们最终选择国产纤维作为预制件的原材料。

2.1.3预处理

将纤维按一定长度加工后,在液体中将渣球、粗大纤维、过短纤维分离出去,需经多次分离可将不合格的纤维分离彻底,达到纤维预制件的要求。

2.1.4预制件成型

根据预制件毛坯质量。将处理合格后的纤维用电子称称量一定质量的纤维,放入带有一定比例粘结剂的溶液中搅拌均匀后将纤维料浆注入特定形状的模具中压制,压力20MPa,保压10分钟,去掉水分出模即成湿坯。压制时,压力和保压时间要求较严格,压力太大,粘结剂全部被挤出,预制件毛坯会出现分层、裂纹、强度低等问题。压力太小时.预制件强度太低,易溃散,变形严重.无法成型。保压时间太短时,预制件尺寸不稳定,预制件毛坯容易反弹,导致内在质量不稳定。纤维预制件在制作时,纤维体积率(Ⅵ)是一个极其重要的参数,一般选择范围为:Ⅵ:5~20%。纤维体积率并不是越高越好,太高时,纤维预制件复合困难、加工时刀具磨损严重。出于预制件的制作方法和燃烧室工作环境,我们经过多次试验。陶瓷纤维局部增强活塞燃烧室121边缘时,选择Ⅵ=15%时效果是最理想的。图2纤维预制件中的纤罐状番

2.1.5 预制件的烘干

烘干温度不宜过高,一般选择100%左右,保温5小时。预制件内部要保留一定量的粘结剂.使预制件毛坯具有足够高的强度,便于机械加工。

2.1.6预制件的加工

根据预制件尺寸要求加工成型。由于预制件的硬度比较低.用测量工具较难测出预制件的实际尺寸,所以加工时一般采用靠模法进行加工,可保证预制件定位尺寸的准确性。

2.1.7预制件的焙烧

将检测合格的纤维预制件放在专用工具架上,放人箱式电阻炉中高温焙烧。每摞纤维预制件不超过10层.摞与摞之间留有空隙,并且炉内留有换热扇,保证纤维预制件受热均匀。焙烧温度要求1200+10℃.保温时间为8。10小时后随炉冷却至室温出炉。

三高性能结构陶瓷的的适用范围和性能特点[10]

(1)高温强度好

氮化硅和碳化硅在 1 373K 高温时仍能保持较高的强度, 而高温镍合金的强度仅能保持 1 123K。一般而言, 当温度超过 1 173K 时, 陶瓷的高温强度优势便显示出来, 因此, 陶瓷材料首先被用于制造长期在高温下工作的燃烧室零件。

(2)低导热

陶瓷材料的导热率较低, 常被用来制成活塞、缸套及缸盖底板等燃烧室零件, 对燃烧室进行隔热。在陶瓷无冷却发动机中, 甚至取消发动机独立的冷却系统, 以阻止气缸内热能的损耗。

(3)低密度

碳化硅和氮化硅的密度比铝约大 10%, 比铸铁约小 55%, 低密度与高温强度相结合, 使陶瓷不仅适合制造往复运动件如气门机构、活塞及活塞销, 也适合制造旋转运动件如增压器涡轮。运动件

减轻重量可带来减摩、节能、加快响应和减小振动等好处。

(4)高弹性模量

材料的弹性模量越大, 零件的变形越小。某些高强度陶瓷具有比钢更大的弹性模量, 用来制造气门,可以减小气门盘的屈曲和落座时的弹跳, 降低噪声和振动。

(5)摩擦磨损性能好

高温结构陶瓷的硬度大大高于金属, 高温下的耐磨性比金属好, 特别是比硬质合金好。金属与陶瓷配对滑动, 在有润滑的条件下, 不仅陶瓷的磨损极小, 金属的磨损也比金属相互配对时小。气门机构的零件多数在高载荷及润滑不足的条件下作高速滑动, 十分适用陶瓷制造以减小磨损。陶瓷零件在性能上的主要缺点是制造时容易产生内部裂纹, 在应力作用下内部裂纹可能扩展而导致零件的脆性破坏。另外, 由发动机工况变化引起的温度突变, 由磨损和外界异物引起的表面损伤等, 都可能影响零件的工作可靠性和使用寿命。

四陶瓷材料在内燃机上的主要应用

氮化硅陶瓷发动机的应用获得突破性进展[6]

众所周知,汽车是一种使用环境与工作条件极其苛刻的产品,因此组成这一庞然大物的各种零部件都必须具备非常优越的使用功能。多少年来各种金属材料非常荣耀地占据这一位置。但由于金属材料致命的弱点、如抗疲劳性能差、传热快、耐摩擦与耐腐蚀性能差等,严重制约了汽车工业的发展。特种陶瓷以其具有优良的性能,正好弥补了金属材料的不足,因而开始为汽车所接纳。如它具有长期忍耐 20G 的振动功能;用于燃烧、排气系统的零件,可以长期忍耐 50 ~60℃ / S 的急冷急热; 由于机械性能可靠性强,故障率低; 特种陶瓷与金属及其它材质接合性良好; 可以大批量生产,而且价格低廉,便于形成产业化的经营等等独特的优点。

随着陶瓷材料技术的发展,人们生产出了具有超强耐高温特性的梯形———氮化硅陶瓷、氧化硅陶瓷、碳化硅陶瓷等[3],它们能耐受 1400℃以上的高温,比金属轻。因此,陶瓷发动机体积小、重量轻,热效率可达到约 50%,比金属发动机节省20% 以上的燃料。氮化硅陶瓷最引人注目的应用是在发动机制造上获得了突破性进展。据报道,美国用热压氮化硅做成的发动机转子在 50000r/min 转速下运转了 200h; 日本已研制成功全陶瓷发动机。据预测还将在不久投入生产,以逐步取代传统的金属发动机,使汽车实现大马力、高转速和耐久性。陶瓷发动机不必水冷却并能大量节约汽油,由于高温结构氮化硅陶瓷耐高温程度超过耐热合金,而且重量轻,所以用耐高温结构陶瓷制作发动机及燃气轮机的部件在同体积下,其重量只有金属的1/3,可使汽车发动机的重量减轻10%,节省燃料 8. 5%左右。其工作温度可从 700℃~ 1000℃提高至 1200℃~ 1400℃,热效率提高 30% ~35% 。而且没有热量浪费,可采用各种不同的燃料。

五基于有限元的柴油机陶瓷涂层活塞的热分析[7]

由于氧化锆基的陶瓷涂层材料具有低的热传导率和相对高的热膨胀系数,所以它们被用作绝热层的涂层。如表 1 所示。MgZrO3、NiCrAl 和铝硅合金等活塞材料的材料属性。在 150μm 厚的MgZrO3黏合层上涂敷有 350μm 厚的 MgZrO3涂层的活塞,如图 1 所示。

5.1有限元模型的建立

模型的分析所采用的是ω型燃烧室柴油机活塞,在建模时对活塞进行了一定的简化,由于活塞在结构上是对称的,所以在分析时为了节省计算时间,故采用 1/4 的几何模型作为分析对象,如图 2 所示。用有限元软件划分的活塞的有限元网格模型,如图 3 所示。在活塞的热分析中,使用了 10 节点四面体单元划分网格,单元数为 18331,节点数为 33892。

结果和讨论:用数值分析方法来计算传统的和涂有绝热层的柴油机活塞内部的温度梯度。传统的铝硅合金活塞和涂有陶瓷涂层的铝硅合金活塞中的温度分布,如图5、图6所示。传统活塞的最高温度在其燃烧室凹坑中心凸起处,其值为 290.56℃;陶瓷涂层活塞的最高温度在活塞燃烧室凹坑的边缘与活塞顶的交界处,值为569.27℃。活塞的最高温度从活塞燃烧室凹坑边缘向活塞外边缘移动,其原因是由于靠近活塞外侧的传热面积比活塞燃烧室凹坑边缘的传热面积大。由于陶瓷涂层活塞燃烧室凹坑边缘圆周的表面上涂敷有导热系数低的材料,大大地减小了陶瓷涂层活塞的热传递。因此,

最高温度在燃烧室凹坑边缘表面而不是在燃烧室凹坑中间凸起的表面。

从表 3 中的结果可见,通过涂敷陶瓷涂层,铝硅合金活塞的表面温度大约提高了 278℃,而对于钢制活塞来说,其温度大约提高了 240℃。传统活塞的最高表面温度出现在活塞燃烧室凹坑中心的凸起处,而涂敷涂层的柴油机活塞的最高表面温度则出现在燃烧室凹坑边缘与活塞顶的交界处。铸铁活塞在运行时的温度要比铝活塞的温度高(40~80)℃。当涂敷有陶瓷涂层的铝硅合金活塞和钢制活塞两者相比较时,钢制活塞的温度要比铝硅合金活塞的温度差距较小。因此,通过涂敷陶瓷涂层,可以改善发动机燃烧室内的温度,提高发动机的工作效率。

六结构陶瓷材料在汽车上的应用[8]

结构陶瓷具有高温工况下强度高、耐磨性好、隔热性好、低密度和低膨胀系数等性能,广泛用于发动机和热交换零件的制造。陶瓷耐腐蚀性强,在高温下有良好的热稳定性,被广泛地用作汽油机点火系统的火花塞的基体。

6.1 陶瓷绝热发动机。为了提高发动机热效率、节约能源,可利用陶瓷材料的耐热、耐磨、耐腐蚀、高弹性模量(低膨胀系数)、低密度、隔热性好等特点制作陶瓷绝热发动机心,这样既可防止汽缸内热能损失,又简化了发动机的总体构造,降低了发动机重量。

6.2 陶瓷活塞。陶瓷活塞一般用于柴油机。在涡流室柴油机中用陶瓷材料代替贵重金属,可进一步减少冷却装置,因此整体成本有望降低。直喷式柴油机中利用陶瓷材料的耐高温性能在活塞顶部镶

入陶瓷块,热效率、噪声与排放情况均有所改善。陶瓷活塞中镶块的尺寸和形状应选择适当,否则由于材料热膨胀系数的差异,会在陶瓷块上产生应力,影响活塞的使用寿命;另外,用氮化硅陶瓷材料制成的陶瓷纤维活塞,因其良好的耐磨性,可防止铝合金活塞由于热膨胀系数大而产生的“冷敲热拉”现象。

6.3 陶瓷气缸套。根据不同的需要,陶瓷气缸套可有以下三种形式:

一是缸套内表面全部喷涂陶瓷材料。日本小松发动机即采用此结构;

二是仅用陶瓷材料做成缸套;

三是用金属和陶瓷材料复合制成全陶瓷缸套。采用全陶瓷缸套代替传统的气缸套,可防止汽缸内热能损失,简化发动机结构,进而提高热效率和降低发动机质量。

6.4 陶瓷配气机构。利用陶瓷材料低密度、耐热和耐磨的特点,用陶瓷材料制造气门、气门座、挺柱、气门弹簧和摇臂,可以减少气门座的变形和落座时的弹跳,降低噪声与振动,延长使用寿命。我国 492QA型发动机在采用陶瓷配气机构后,各种工况下可节油2%~8%。三菱公司采用陶瓷制成发动机摇臂,五十铃公司用氮化硅制成的陶瓷气门,在使用中也取得了较好的效果。

6.5 陶瓷一复合排气管。日产公司制造的陶瓷-铝复合排气管,是用Al-Si 合金短纤维和陶瓷复合材料制成排气管骨架,再浇注熔化的铝液制成。陶瓷绝热排气管可取消绝热板,增加了发动机室的容积。采用该排气管可使排气净化效果提高2倍,大大降低了排气污染。

此外,汽车上应用特种陶瓷材料制成的元件还有利用陶瓷绝缘性制成的陶瓷加热器、利用陶瓷高温高强度制成的转子、转化器、热交换器、发热元件接头和涡轮充电机以及燃气涡轮机上的涡轮叶轮等零部件,这里不再一一列举。

七功能陶瓷材料在汽车上的应用

功能陶瓷利用其绝缘性、介电性、半导性和磁性等功能来制造各种传感器,以满足汽车电子化的迅猛发展;随着人们对汽车的安全性、舒适性、智能化、节能及对噪声、排放污染的限值等都有了更高的要求,使具有绝缘性、介电性、压电性、半导体性、导磁性等特异功能的陶瓷在汽车上作为诸多敏感元件的应用范围越来越广,品种和规格日趋繁多,如温度传感器(热敏电阻和感温铁氧体)、废气传感器、空燃比传感器(氧化铝氧传感器、氧化钛氧传感器)、稀空燃比燃烧传感器、湿度传感器、压电性传感器(爆震性传感器、超声波传感器)、硅压力传感器等。

八陶瓷材料的应用障碍及发展前景

陶瓷材料在汽车上的应用较好地提高了发动机的热效率、降低了油耗、减少了排放污染,符合节能、环保的要求。因此,汽车上陶瓷零部件的开发及应用前景将十分诱人。特种陶瓷一种正不断开发陶瓷材料产品,但原料制取、材料评价利用技术等许多方面都有尚待解决课题。目前,特种陶

瓷汽车应用并不广泛,阻碍特种陶瓷在汽车上应用的原因有以下几个方面。成本长期居高不下,远远高于金属零件的价格; 可加工性差、脆性强、使用可靠性差。由于特种陶瓷对其原料要求比较严格,工艺难以掌握,使得每批制品的性能难以同前一批一致; 陶瓷的制造工艺( 原料粉末的制取、成形、烧结、加工、接合、涂覆等) 对成品的可靠性影响很大,因此对制造工艺复杂,要求很高。因特种陶瓷对原材料要求比较严格、工艺难以掌握,使得各批制品性能难以保持均匀一致; 成本较高,可加工性差、脆性大、使用可靠性差。要解决以上问题,考虑陶瓷为脆性材料这一特点,设计陶瓷材料时应使零件承受的载荷尽可能设计成受压不受拉,应尽量减少应力集中、避免受机械冲撞、零件体积要小且形状简单,避免与热膨胀系数相差明显的金属配合,加工和装配精度要高。此外还应不断改进和完善生产工艺过程: 防止构成断裂源的空洞、切口等缺陷的出现,确保烧结后的尺寸精度和表面粗糙度,尽量减少工序和缩短加工时间等。随着制造技术、加工技术、设计技术和可靠性评价技术的不断提高,陶瓷零部件成本有可能急剧下降。国外汽车用蜂窝陶瓷载体的生产已非常成熟,生产自动化程度高,工业技术一流。美、日、德等国均花巨资研制汽车上的陶瓷零、部件。我国从 80 年代中期开始陶瓷发动机及其它陶瓷零、部件的研究工作,已取得了很大进展。随着我国汽车工业的发展,这一市场的潜力很大。相信不久的将来,陶瓷材料在汽车上应用这一领域会有更大的突破,从而大幅度改善汽车的性能。[9]

目前,阻碍特种陶瓷[11]在汽车上应用的原因有以下几个方面的问题:1)陶瓷零件的价格远比金属零件昂贵, 如陶瓷活塞销和气门的计划生产成本为相同金属件的 2.5 倍, 使实际应用受到限制。2)可加工性差、脆性强、使用可靠性差;3)再现性困难。由于特种陶瓷对其原料要求比较严格的性能难以同前一批一致;4)制造工艺复杂,要求高。陶瓷的制造工艺(原料粉末的制取、成形、加工、接合、涂覆等)对成品的可靠性影响很大,因此对制造工艺要求很高。要解决以上问题,考虑陶瓷为脆性材料这一特点,设计陶瓷材料时应使零件承受的载荷尽可能设计成受压不受拉,应尽量减少应力集中、避免受机械冲撞、零件体积要小且形状简单,避免与热膨胀系数相差明显的金属配合,加工和装配精度要高。陶瓷具有各种优异的特性,应用于汽车上可以有效降低车辆的重量,提高发动机的热效率,降低油耗,减少排气污染,提高易损件寿命,完善汽车智能性功能等。因此,汽车上陶瓷零部件的开发及应用具有非常广阔的前景

参考文献

[1] 陈长江, 王渠东, 尹冬弟, 丁文江内燃机活塞材料的研究进展200 9 年 8 月

[2] 姚喜贵.车用内燃机的材料研究.小型内燃机与摩托车[J], 2000

[3] 朱俊.工程陶瓷基复合材料及其运用, 2010年第2期

[4] 孙晓. 重力铸造陶瓷纤维局部增强铝合金活塞的研究 ,2010第2-3期

[5] 吴玉宏.陶瓷材料在汽车上的应用.民营科技, 2012 年第 3 期

[6] 陆刚.漫谈车用陶瓷发动机及其发展前景, 2011 年第 1 期

[7] 孙力平张翠平药志英张健齐丽丽基于有限元的柴油机陶瓷涂层活塞的热分析,2012 年9 月

[8] 吴玉宏.陶瓷材料在汽车上的应用, 2012 年第 3 期

[9] 陆刚.低碳经济给力车用特种陶瓷材料异军突起, 2011 年第 3 期

[10] 陆刚.车用陶瓷新材料成为节能减排新亮点, 2010年第4期

[11]李婷.高性能陶瓷材料拓展的新天地.5现代技术陶瓷62010

年01期(25-31)

[12]胡振乔信起王渠东叶兵发动机活塞轻量化的研究进展2013 年 12 月

[13]中国第一汽车集团公司技术中心李鹏国外商用车发动机活塞的技术发展趋势2011年第2期

第三节玻璃、陶瓷和水泥 [阅读与思考] 1、普通玻璃是______、______和______熔化在一起得到的物质,主要成分是______。 这种物质不是______,称作____________。玻璃没有一定的______,而是在某个 范围内逐渐软化。 2、在生产过程中加入不同的物质,调整玻璃的化学成分,可制成具有不同性能和用途 的玻璃。例如,提高______的含量或加入______能提高玻璃的化学稳定性和降低它 的热膨胀系数,从而使其_____________和_______________,可用于制造高级的 ____________;加入______后制得的光学玻璃折光率;加入某些金属氧化物可制 成彩色玻璃:加入______玻璃呈蓝色,加入______玻璃呈红色,我们看到的普通 玻璃一般呈绿色,这是因为原料中混有_________的缘故。 3、变色玻璃的反应原理是(写出化学方程式):____________________, ___________________。 4、制造陶瓷的主要原料是______(主要成分可表示为Al2O3·2SiO2·2H2O)。 5、以______和______为主要原料,经______、______在____________中煅烧,然后加 入适量的石膏,并研成细粉就得到普通的硅酸盐水泥。这种水泥的主要成份是 ___________、___________、___________。 6、_____、_____和_____的混合物叫水泥砂浆,使建筑用黏合剂,可把___、___等黏合 起来。_____、_____和_____的混合物叫做______。 7、从高纯度的______熔融体中,拉出直径约为100μm的细丝,就得到_______________, 其传导光的能力非常强,所以又称_________,简称______。 8、利用光缆通信,能同时传输大量信息。光缆的__________________、_______________、 ______________。光缆的质量小而且细,_________,铺设也很方便,因此是非常 好的_________。光导纤维除了可以用于通信外,还用于______、_________、 _________、_________和______等许多方面。 9、随着科学技术的发展,人们研制出了许多有特殊功能的陶瓷,如______________、 ______________、_______________、_______________等,使陶瓷的用途不断扩展。[课堂练习] 1、熔融烧碱应选用的器皿是 A.石英坩埚B.普通玻璃坩埚C.生铁坩埚D.陶瓷坩埚

年产250万平方米墙地砖陶瓷厂设计 摘要:我国建筑陶瓷历史悠久,发展趋势明显。为开拓国际市场,我国建筑陶瓷企业应在产品、品牌、渠道、价格方面研究对策,努力开拓国际市场。设计中,选择高安作为厂址,确定工艺流程后,参考大量资料,进行物料平衡计算和设备选型,经概预算,经济技术指标显示,本厂符合生产要求。 关键字:发展趋势;出口;工艺;设备;平面布置;经济 1.前言 我国建筑陶瓷历史悠久,发展到现在,我国建筑陶瓷形成了“三山一海夹两江”的产业布局结构。现在,我国建筑陶瓷工艺设计和开发向着时装化、个性化、人性化、艺术化、自然化、多功能化发展。我国产业布局已经基本形成,未来发展重点将是以产品品牌、质量、服务为中心的内涵发展模式。同时,生产设备趋向大型化、自动化和智能化,现代高新技术在产品设计方面应用越来越多。绿色化发展、节能减排是国内外陶瓷产业发展重要组成部分,国内市场需求结构也将发生改变。 未来,国际建筑陶瓷市场将发生一系列明显变化,其主要特点表现在质量高、花色全、造型新颖、产品朝着多元化趋势发展。此外,产品配套化、个性化需求也日益凸现。 近年来我国建筑陶瓷出口量在不断的增长,但在国际市场上所占的比例相小,作为建筑陶瓷生产大国,产品却多为中低档,出口价格又低,在国际市场上难以和传统陶瓷强国竞争,分析发现我国建筑陶瓷出口存在以下问题: (1)品牌与标准问题 (2)自有知识产权与贸易壁垒问题 (3)产品结构与质量问题 (4)建筑陶瓷企业机制问题 (5)我国建筑陶瓷企业的出口效益受各种主观因素影响 同时,分析我国建筑陶瓷出口优势,发现有五大优势: (1)丰富的原料资源和人力资源 (2)庞大的生产规模 (3)较好的专业协作配套条件 (4)加入WTO后强有力的政策支持 (5)建陶强国生产中心外移 为开拓国际市场,我国建筑陶瓷企业应在产品、品牌、渠道、价格方面研究对策,努力开拓国际市场。在分析了现今建筑陶瓷发展形势的前提下,本人开展了这次陶瓷厂设计。

年产63万件卫生瓷陶瓷厂工艺设计 1厂址的选择论证 1.1建厂地区的选择 厂址选在唐山市丰南沿海陶瓷产业创新示范园区 1.1.1地理环境 丰南沿海陶瓷产业创新示范园区位于唐山南部沿海、渤海湾中 心地带,交通便利,生态环境良好,基础设施一应俱全,投资环境 优越。丰南沿海陶瓷产业创新示范园区地处环渤海中心地带、唐山 南部,距唐山市中心区80千米,距离秦皇岛170千米,毗邻京津两大城市,距离北京220千米,距离天津120千米,是“一带一路” 和京津冀协同发展的重要连接点。它南临渤海,与青岛、大连、上 海以及日本、韩国隔海相望,港口条件得天独厚,概括为水深、港阔、地广,具有临港产业低成本聚集的先天优势。曹妃甸是正在崛 起的国家级开发区,丰南沿海陶瓷产业创新示范园区属曹妃甸区, 在不久的将来,曹妃甸将会成为东北亚区域合作的窗口、环渤海地 区的新型工业化基地、首都经济圈的重要支点。依托华北理工大学 和唐山学院,为企业用工开展免费、定单式培训,为企业量身打造 专门人才。 1.1.2自然气候 丰南沿海陶瓷产业创新示范园区属东部季风区温带半湿润地区,

大陆性季风特征显著,年均气温11℃,年降水量636毫米,四季分明;曹妃甸还有一大宝贵的自然资源—湿地,空气中负氧离子含量很高,是城市居民梦寐以求的天然氧吧。因此曹妃甸适于发展教育科研、文化创意、高新技术、总部经济等高端服务业。 1.1.3自然资源 (1)土地资源优势,曹妃甸工业区现有建设用地310平方公里,可为城市开发建设提供充足的用地,且具有国内其他同级开发区不具备的价格优势(2)石油天然气资源优势,区内冀东油田蕴藏着丰富的石油、天然气资源,液化天然气项目的建成使曹妃甸新区有了充足的燃气资源(3)水资源优势,曹妃甸拥有丰富的深水岸线,供水能力达到2亿吨每年,具备了向工业区供水的能力。 1.1.4交通运输 (1)唐山市是全国性的综合交通枢纽城市之一。丰南沿海陶瓷产业创新示范园区境内的唐曹高速公路、沿海高速公路与京沈、唐津、唐港高速、唐承高速互通,唐遵、卑水、汉南、滦港4条国铁支线南北相连,正在建设和谋划的铁路有蒙曹铁路、唐曹城际铁路、京唐曹城际铁路、曹黄铁路、曹秦铁路、迁曹铁路。(2)丰南沿海陶瓷产业创新示范园区属曹妃甸区,曹妃甸港区拥有深水岸线69.5公里,岛前500米水深即达25米,深槽水深36米为渤海最深点,不冻不淤,是渤海沿岸唯一不需开挖航道和港池即

摘要 工厂设计是工业基本建设和技术改造过程中最为重要的环节,是整个工程的灵魂。设计的全过程包括了前期准备、设计、施工驻厂、参加试运转和试生产。较详细的的介绍了800×800×12mm规格墙地砖的生产线联合车间生产工艺,对各个工序均进行了严格的论证,对生产过程中所需要选用的主要设备的工作原理及选型原则也进行了充分的说明。设计以技术先进、经济合理、节约能源为原则,在查阅了各种文献资料,进行市场调研后进行车间工艺设计。本设计是以指导老师提供的年产200万平方米的瓷质地砖陶瓷工厂工艺设计任务书为依据的。主要包括物料、主机、储库三大平衡计算及配料、粉磨、制浆、干燥、成型、烧制、包装等一系列工艺过程,并进行全厂总平面布置设计。 本课题为普通建筑陶瓷的生产线设计,在原料选择方面本设计将采用依托厂址交通便利的优势采用最优化的原料配制,设计出一个原材料、燃料消耗少,劳动生产率高,成本低,投资回收期短,投资效益高的工厂。在工艺控制方面,本设计将采用先进的陶瓷生产设备、工艺及质量检验方式。 关键词:瓷质地砖;平衡计算;工艺设计;技术经济 Abstract Plant design is the most important aspects of the industrial infrastructure and

technological transformation process, is the soul of the whole project. The whole process of the design including the preparation, design, construction, missioning and trial production in factory. In detail introduced the 800 x 800 mm specifications joint workshop floor tile production line production process, has carried on the strict reasoning, to all processes are in the process of production need to choose the working principle of main equipment and selection principles for full instructions. The design is based on the instructor provided an annual output of 1.8 million square meters of building porcelain process design task book basis. Include materials, host, reservoir balance calculation and the three ingredients, grinding, pulping, drying, forming, firing, packaging, and a series of processes, and general layout for the whole plant design. This topic for ordinary building ceramics production line design, in terms of raw material choice relying on the advantage of site traffic convenience is adopted in this design using the optimization of material preparation, design a less raw materials, fuel consumption, high productivity, low cost, short payback period of investment, investment in high efficiency of the factory.In process control, this design will use advanced ceramic production equipment, technology and quality inspection way. Key words:Glazed pottery;Balance calculation;Process design;Technological design 目录 绪论0 项目背景0 产业前景1

摘要 本设计是进行一个年产1000万件日用陶瓷陶瓷厂工艺设计。 根据设计要求对各个工序均进行了严格的论证和计算,主要包括:坯釉料配方、全厂工艺流程、主要工艺制度和工艺参数的确定,物料衡算,设备选型计算及对重点车间的工艺布置等。 本次设计采用国内先进生产技术,注意降低生产成本,节省建厂资金。例如:利用辊道窑内气体余热对生坯进行干燥,减少热量损失;生产过程实现机械化,且基本可以实现自动化控制,节省了人力、物力,改善了工人的劳动环境。 本设计选取了球磨机,国产辊道窑其他陶瓷工艺设备,这为产品的质量奠定了坚实的基础。 厂区内部进行了适当的绿化,在不影响正常生产的情况下绿化了环境,减少了对环境的污染。 此设计是一个成功和先进的设计,可以为其他工厂建厂时提供借鉴。关键词:陶瓷,物料衡算,资金概算,技术指标

Abstract This design is for an annual output of 10 million daily-use ceramics ceramics factory process design. According to the design requirements of the various processes are rigorous argument and calculation,including:body and glaze recipes,plant-wide process,the main process system and the determination of process parameters,material balance,equipment selection calculation and workshop process layout and so on. The design uses advanced production technology,pay attention to reduce production costs,save factories funds. For example:the use of roller kiln gas waste heat is drying green,reduce heat loss; mechanized production process,and basically can be automated control,saving manpower,material resources,improve the labor environment. The design selected ball mill,the roller kiln,glazing line and other ceramic technology equipment,which has laid a solid foundation for the quality of the product. Factory within the green,green environment does not affect the normal production,to reduce the pollution of the environment. This design is a successful and state-of-the-art design can provide for other factories factory reference. Keywords:ceramic tile,material balance,the capital budget,the technical indicators

1.设计任务 (1)原料车间面积:100m×80m;主风向为南风;平均最高气温35℃,最低气温15℃; (2)进行原料车间工艺设计和布置,体现主要设备(粗碎、中碎和细碎)、辅助设备、原料堆 场等位置以及平面关系。 根据设计任务,本次设计决定设计年产50万㎡釉面砖小型陶瓷工厂,详细设计说明如下。2.原料车间工艺设计 (1)工艺设计的基本原则 ①安全可靠、经济合理、技术先进 ②合理地选择工艺流程和设计指标 ③为生产挖掘和发展留有余地 ④合理考虑机械化、自动化装备水平 ⑤注意环境保护,减少污染 ⑥要考虑土建、公用等设计的要求,并为土建及公用设计提供可靠依据 (2)原料的储存和运输 ①原料的贮存 原料的贮存有露天堆存和库内堆存两种方式。露天堆存常用于存放长石、石英等块状硬质原料。原料库主要用于存放各种粘土和粉状原料,有地上式及半地下式两种。地上式又分为简易库房及大型仓库。简易库房投资省,但难于机械化;而大型仓库投资费用大、易于机械化。半地下式仓库易于组织机械运输,但通风采光不良,地下水处理上也有困难。故设计采用原料库堆放原料。 物料平衡计算主要参数见附录一。 存放面积: 根据《陶瓷工艺设计概论》P76表3-8、3-9, 硬质原料堆场面积S =1407㎡ 1 =3986㎡ 粘土类原料及要风化的原料堆积面积S 2 原料堆场面积共5393㎡≈5400㎡。 ②原料的运输

常见的运输方法有手推车、电瓶车、铲车、皮带运输机和斗式提升机等。考虑本厂设计为小型陶瓷厂,故采用皮带运输机和斗式提升机。 (3)原料的检选、清洗和煅烧 ①原料的检选、清洗 进厂原料因含有杂质,应进行检选,一般采用人工检选。硬质原料还要清洗,本设计采用人工洗石,冬季人工淘洗应使用温水。 ②原料煅烧 煅烧多采用活底倒焰窑或普通倒焰窑。 (4)原料的破碎、粉碎 ①粗碎 原料粗碎后的粒径范围为4~5cm,一般不大于7cm。采用颚式破碎机。设备年时基数251d ×8h/d=2008h,设备生产能力8t/d。 鄂式破碎机理论台数: ,,······································①=1台 设备详细参数: 型号进料口 尺寸 (mm)最大进料 口尺寸 (mm) 出料口 尺寸 (mm) 处理能 力 (t/h) 电机功率 (kw) 重量(t)外形尺寸(mm) (高×宽×长) PEF250×400 250× 400 210 20-80 4-14 18.5kw 2.8 430×1310×1340 ②中碎 中碎后原料的粒径范围为0.3~0.5mm,采用石质碾轮机的干轮碾。向轮碾机中加料时,设置料仓及机械化喂料设备。根据公式①,算得所需轮碾机一台。 设备详细参数: 型号混合盘容量 (L)每次投料量 (kg) 电机功率 (kw) 生产能力 (t/h) 外形尺寸 (m) 整机重量 (kg) LNX-800 800 800 18.5 10 4×2.6×2.3 4500

一陶瓷生产工艺流程 二原料 菱镁矿,煤矸石,工业氧化铝,氧化钙,二氧化硅,氧化镁。三坯料的制备 1原料粉碎 块状的固体物料在机械力的作下而粉碎,这种使原料的处理操作,即为原料粉碎。(1)粗碎 粗碎装置常采用颚式破碎机来进行,可以将大块原料破碎至40-50毫米的碎块,

这种破碎机是无机材料工厂广泛应用的醋碎和中碎机械。是依靠活动颚板做周期性的往复运动,把进入两颚板间的物料压碎,颚式破碎机具有结构简单,管理和维修方便,工作安全可靠,使用范围广等优点。它的缺点是工作间歇式,非生产性的功率消耗大,工作时产生较大的惯性力,使零件承受较大的负荷,不适合破碎片状及软状粘性物质。破碎比较大的破碎机的生产能力计算方法如下: G=0.06upkbsd/tanq 式中G破碎机生产能力,Kg/h u物料的松动系数,0.6-0.7 P物料的密度 K每分钟牙板摆动次数,次/MIN b进料口长度,单位米 S牙板之开程单位米 Q钳角D破碎后最大物料的直单位毫米 (2)中碎 碾轮机是常用的中碎装置。物料是碾盘与碾轮之间相对滑动与碾轮的重力作用下被碾磨与压碎的,碾轮越重尺寸越大,则粉碎力越强。陶瓷厂用于制备坯釉料的轮碾机常用石质碾轮和碾盘。一般轮子直径为物料块直径的14-40倍,硬质物料取上限,软质物料物料下限。 轮碾机碾碎的物料颗粒组成比较合理,从微米颗粒到毫米级粒径,粒径分布范围广,具有较合理的颗粒范围,常用于碾碎物料。 (3)细碎 球磨机是陶瓷厂的细碎设备。在细磨坯料和釉料中,其起着研磨和混合的作用。陶瓷厂多数用间歇式湿法研磨坯料和釉料,这是由于湿式球磨时水对原料的颗粒表面的裂缝有劈尖作用,其研磨效率比干式球磨高,制备的可塑泥和泥浆的质量比矸干磨得好。泥浆除铁比粉除铁磁阻小效率高,而且无粉尘飞扬。 (4)筛分 筛分是利用具有一定尺寸的孔径或缝隙的筛面进行固体颗粒的分级。当粉粒经过筛面后,被分级成筛上料和筛下料两部分。筛分有干筛和湿筛。干筛的筛分效率主要取决于物料温度。物料相对筛网的运动形式以及物料层厚度。当物料湿度和粘性较高时,容易黏附在筛面上,使筛孔堵塞,影响筛分效率。当料层较薄而筛面与物料之间相对运动越剧烈时,筛分效率就越高,湿筛和干筛的筛分效果主要却决于料将的稠度和黏度。 陶瓷厂常用的筛分机有摇动筛,回转筛以及振筛。 (5)除铁 (6)A磁选条件 坯料和釉料中混有铁质将使制品外观受到影响,如降低白度,产生斑点。因此,原料处理与坯料制备中,除铁是一个很重要的工序。 从物理学中,作用在单位质量颗粒上磁力为 F=RHdH/dh

陶瓷生产流程英文版外贸陶瓷必看!! 以下以贴花和手绘,分别介绍釉上彩和釉下彩的工艺流程: 第一种;Decaled Dinnerware https://www.doczj.com/doc/696524980.html,ling 练泥 Various raw materials including feldspar, silica, clay and pottery stone are mixed and fine-milled in the ball mill. 2.Filter press & Vacuum extrusion 摞泥 The clay body is made by filter-pressing the slip. The pressed body de-aired and extruded to the required size through the pug mill. 3.Green Making 制坯 Using appropriated roller head and plaster mould, green body is formed. For the irregular shapes such as teapots and figurines, slip casting is used. In casting, liquid clay (slip) is poured into plaster moulds and the green shape forms on the mould as the water is absorbed through the plaster mould. 4.Finishing 修坯 The rough edges and foot of the green ware are cleaned with wet sponge by automatic edge-cleaning machine or by skilled hand 5.Glazing 上釉 To seal the surface of the biscuit body and to give the product its glossy finish, glaze is applied using automatic glaze spraying line. 6.Glost firing 烧釉 Carefully loading the glazed ware onto a kiln car, the glazed ware is fired at 1280∑C. At the temperature, the glaze powder melts and turns into a transparent glass layer covering the biscuit body. The glost-fired ware is inspected and ready for the decoration. 7.Lithography 贴花 The printed decal is transferred onto the glost ware and dried. 8.Decoration firing 二次烧结 The decal and the ware are fired at appropriated temperatures and the printed patterns permanently fuse onto the glaze layer to give permanent durable decoration. 9.Inspeciton & Packaging 修整成箱 Experienced eyes in the inspection area checks for possible faults in the ware and the finished ware is packaged as necessary

第一章 1、工厂设计的主体是()? A:工艺设计 B:总图设计 C:运输设计 答案: 工艺设计 2、基本建设是指工厂的()。 A:新建 B:扩建 C:改建 答案: 新建,扩建,改建 3、项目建议书中产品的内容包括()? A:产品名称 B:规格 C:生产能力 D:销售方向 答案: 产品名称,规格,生产能力,销售方向 4、陶瓷工厂根据生产特点,要尽可能靠近()?A:销售地区 B:原料基地 C:燃料产区 答案: 销售地区,原料基地

5、设计基础资料中风向和风速要有冬季、夏季和年主导风向及其频率,附风玫瑰图。 A:对 B:错 答案: 对 6、编制项目建议书或技术改造规划时,相应要做的工作()。 A:确定建厂地区 B:初选厂址 C:原料性能试验 答案: 确定建厂地区,初选厂址,原料性能试验 7、对建设项目的经济效果分析时不仅计算项目本身的微观效果,而且要衡量项目对国民经济的宏观效果和社会的影响。 A:对 B:错 答案: 对 8、建厂厂址选择时,陶瓷半成品在运输过程中易于破损,因此,要尽可能避免地形起伏变化过大。 A:对 B:错 答案: 对 9、可行性研究报告中关于环境保护涉及环境现状,预测项目对环境的影响,提出环境保护、三废治理和回收的初步方案。 A:对 B:错 答案: 对

10、厂址选择的工作程序,一般分为()几个阶段。 A:预备阶段 B:现场阶段 C:结束阶段 答案: 预备阶段,现场阶段,结束阶段 第二章 1、厂区内的建筑物、构筑物及交通运输线路的布置应使工艺流程顺捷,并保证合理的生产作业线。 A:对 B:错 答案: 对 2、陶瓷工厂的厂房可分为两大类()。 A:单层厂房 B:多层厂房 C:三层厂房 答案: 单层厂房,多层厂房 3、如果一个地区主导风向随季节而变化,则以()风向图为主。 A:春季 B:夏季 C:秋季 D:冬季 答案: 夏季

陶瓷厂课程设计指导 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

“年产300万㎡釉面砖陶瓷厂工程设计”指导书 I、设计任务 1、全厂工艺流程设计 2、物料平衡计算 3、设备选型计算 4、工厂总平面设计 II、设计依据及要求 一、物料衡算及设备选型计算依据 1、生产技术指标

2、各工序工艺参数 3、原料配比 坯料配方 三聚磷酸钠(外加):% 高岭土含水率12%、气刀土含水率10% 釉料配方

4、原料加工主要工艺技术指标 二、总平面设计依据

三、工艺流程设计与衡算要求 (一)工艺流程:细节要完整 “年产150万㎡釉面砖陶瓷厂”部分工艺流程(参考):(这是对工艺流程深度要求的一个参考,各工序要描述完整,原料、成型、干燥、施釉、烧成、拣选包装等各部分自己独立完成) 坯料: 原料进厂→取样化验→铲车配料→电子喂料机→皮带运输→湿法球磨→压力放浆→放浆池→过筛除铁→贮浆池→工作罐→柱塞泵→喷雾干燥塔造粒→过筛→皮带运输→斗式提升机→料仓闷料→陈腐→备用 釉料: 熔块→配料→球磨→放浆池→过筛除铁→陈腐→备用

↑ 生料 注意事项: 1、先设计工艺流程、绘制工艺流程图(框图);在完成设备选型之后,根据选用设备的具体尺寸及安装要求,绘制工艺流程示意图; 2、框图中必须为所有的设备依次进行编号,编号标注在每个方框的上面; 3、工艺流程示意图中所有设备的编号与框图一致,设备轮廓及基本结构与所选设备的形式保持一致,设备的高度与长度大小要采用一致的比例,但干燥窑与烧成窑由于设备长度较大,长度方向可不受比例限制适当缩短; 4、示意图中需标注标高(小数点后3位,单位默认为m):地坪、料坑、磨机加料平台、磨机基座、浆池底部、喷雾干燥塔柱体顶部及塔顶、粉料仓锥体顶部及柱体顶部。 5、图面基本要求:必须画图框,并在图框右下角绘制责任表。 “责任表”示例 eg. 工艺流程示意图 (二)物料衡算(计算完毕后附物料衡算表) 坯用物料平衡表

年产250万平方米墙地砖陶瓷厂设计 班级:10无机非 姓名:吴敏 学号:1001071010 年产250万平方米墙地砖陶瓷厂设计研究 (2) 摘要 (2) 关键字 (2) 1. 前言 (2) 2. 设计流程 (3) 2.1生产概况 (3) 2.2厂址选择 (3) 2.3工艺流程的确定 (3) 2.4 物料平衡计算 (4) 2.5 设备选型 (4) 2.6总平面布置 (5) 3. 概预算与技术经济指标 (6) 4、结论 (7) 5.参考文献 (7)

年产250万平方米墙地砖陶瓷厂设计研究 摘要 我国建筑陶瓷历史悠久,发展趋势明显。为开拓国际市场,我国建筑陶瓷企业应在产品、品牌、渠道、价格方面研究对策,努力开拓国际市场。设计中,选择高安作为厂址,确定工艺流程后,参考大量资料,进行物料平衡计算和设备选型,经概预算,经济技术指标显示,本厂符合生产要求。 关键字 发展趋势;出口;工艺;设备;平面布置;经济 1. 前言 我国建筑陶瓷历史悠久,发展到现在,我国建筑陶瓷形成了“三山一海夹两江”的产业布局结构。现在,我国建筑陶瓷工艺设计和开发向着时装化、个性化、人性化、艺术化、自然化、多功能化发展。我国产业布局已经基本形成,未来发展重点将是以产品品牌、质量、服务为中心的内涵发展模式。同时,生产设备趋向大型化、自动化和智能化,现代高新技术在产品设计方面应用越来越多。绿色化发展、节能减排是国内外陶瓷产业发展重要组成部分,国内市场需求结构也将发生改变。 未来,国际建筑陶瓷市场将发生一系列明显变化,其主要特点表现在质量高、花色全、造型新颖、产品朝着多元化趋势发展。此外,产品配套化、个性化需求也日益凸现。 近年来我国建筑陶瓷出口量在不断的增长,但在国际市场上所占的比例相小,作为建筑陶瓷生产大国,产品却多为中低档,出口价格又低,在国际市场上难以和传统陶瓷强国竞争,分析发现我国建筑陶瓷出口存在以下问题: (1)品牌与标准问题 (2)自有知识产权与贸易壁垒问题 (3)产品结构与质量问题 (4)建筑陶瓷企业机制问题 (5)我国建筑陶瓷企业的出口效益受各种主观因素影响 同时,分析我国建筑陶瓷出口优势,发现有五大优势: (1)丰富的原料资源和人力资源 (2)庞大的生产规模

陶瓷的生产工艺流程 一、陶瓷原料的分类 (1)粘土类 粘土类原料是陶瓷的主要原料之一。粘土之所以作为陶瓷的主要原料,是由于其具有可塑性和烧结性。陶瓷工业中主要的粘土类矿物有高岭石类、蒙脱石类和伊利石(水云母)类等,但我厂的主要粘土类原料为高岭土,如:高塘高岭土、云南高岭土、福建龙岩高岭土、清远高岭土、从化高岭土等。 (2)石英类 石英的主要成分为二氧化硅(SiO2),在陶瓷生产中,作为瘠性原料加入到陶瓷坯料中时,在烧成前可调节坯料的可塑性,在烧成时石英的加热膨胀可部分抵消部分坯体的收缩。当添加到釉料中时,提高釉料的机械强度,硬度,耐磨性,耐化学侵蚀性。我厂的石英类原料主要有:釉宝石英、佛冈石英砂等。 (3)长石类 长石是陶瓷原料中最常用的熔剂性原料,在陶瓷生产中用作坯料、釉料熔剂等基本成分。在高温下熔融,形成粘稠的玻璃体,是坯料中碱金属氧化物的主要来源,能降低陶瓷坯体组分的熔化温度,利于成瓷和降低烧成温度。在釉料中做熔剂,形成玻璃相。我厂的主要长石类原料有南江钾长石、佛冈钾长石、雁峰钾长石、从化钠长石、印度钾长石等。 二、坯料、釉料制备 (1)配料 配料是指根据配方要求,将各种原料称出所需重量,混合装入球磨机料筒中。我厂坯料的配料主要分白晶泥、高晶泥、高铝泥三种,而釉料的配料可分为透明釉和有色釉。

(2)球磨 球磨是指在装好原料的球磨机料筒中,加入水进行球磨。球磨的原理是靠筒中的球石撞击和磨擦,将泥料颗料进行磨细,以达到我们所需的细度。通常,坯料使用中铝球石进行辅助球磨;釉料使用高铝球石进行辅助球磨。在球磨过程中,一般是先放部分配料进行球磨一段时间后,再加剩余的配料一起球磨,总的球磨时间按料的不同从十几小时到三十多个小时不等。如:白晶泥一般磨13个小时左右,高晶泥一般磨15-17小时,高铝泥一般磨14个小时左右,釉料一般磨33-38小时,但为了使球磨后浆料的细度要达到制造工艺的要求,球磨的总时间会有所波动。 (3)过筛、除铁 球磨后的料浆经过检测达到细度要求后,用筛除去粗颗粒和尾沙,通常情况下,我厂所用的筛布规格为:坯料一般在160-180目之间;釉料一般在200-250目之间。过筛后,再用湿式磁选机除去铁杂质,这是工序就叫除铁。如不除铁,烧成的产品上会产生黑点,这就是通常所说的斑点或者杂质。过筛、除铁通常都做两次。 (5)压滤 将过筛、除铁后的泥浆通过柱塞泵抽到压滤机中,用压滤机挤压出多余水分。 (6)练泥(粗练) 经过压滤的所得的泥饼,组织是不均匀的,而且含有很多空气。组织不均匀的泥饼如果直接用于生产,就会造成坯体在此后的干燥、烧成时的收缩不均匀而产生变形和裂纹。经过粗练后,泥段的真空度一般要求达到0.095-0.1之间。粗练后的泥团还有另一个好处就是将泥饼做成一定规格的泥段,便于运输和存放。 (7)陈腐 将经过粗练的泥段在一定的温度和潮湿的环境中放置一段时间,这个过程称为陈腐。陈腐的主要作用是:通过毛细管的作用使泥料中水分更加均匀分布;增加腐植酸物质的含量,改善泥

福建**陶瓷有限公司 喷雾塔烟气除尘工程 设 计 方 案 设计单位: **环保科技有限公司 公司地址:江西***** 联系人:** 技术总监:*** 网址:****

目录 一、工程概况 (2) 二、设计依据 (2) 三、设计范围 (4) 四、设计参数与设计指标 (5) 五、工艺流程 (6) 六、主要设备的设计及说明 (11) 七、用户注意事项 (16) 八、效益分析 (17) 九、工程管理及施工进度 (18) 十、技术服务承诺 (18) 十一、工程概算 (19) 十二、喷雾塔除尘系统平面布置图 (22)

一、工程概况 喷雾塔主要采用煤转气或水煤浆为燃料,在生产过程中产生大量的粉尘和二氧化硫,据有关部门取得的数据,其粉尘远超过国家规定的环保排放标准。以前多数陶瓷厂家都是先用旋风除尘器除掉部分粒径较大的粉尘,再用喷淋塔除尘脱硫的二级处理工艺。然而随着环保要求的不断提高,湿法除尘已很难达到排放标准,需将湿法除尘改为布袋除尘方能达到日益严格的环保要求。 **陶瓷有限公司,1座喷雾塔,为5000#型,未做布袋除尘器。应**公司的请求,***环保科技有限公司针对喷雾干燥塔除尘器进行方案设计,供贵公司参考。 二、设计依据 1.《中华人民共和国环境保护法》(1989); 2.《陶瓷工业污染物排放标准》(GB25464-2010) 3.《供配电系统设计规范》GB50052—92 4.《低压配电装置及线路设计规范》GB50054—95 5.《建设项目环境保护设计规定》 6.《大气污染控制工程设计手册》 7.现场考察资料及该司提供的资料。 8.袋除尘器所采用的规范与标准 GB11653-89 袋式除尘机组技术性能及测试方法 GB12138-89 袋式除尘器性能测试方法 GB912-89 普通碳素钢和低合金结构钢薄钢板技术条件 GB985-88 气焊、手工电弧焊及气体保护焊焊缝坡口的基本尺寸及形式GB12625-90 袋式除尘器用滤料及滤袋技术条件

一、) 二、工厂设计步骤: 1、各专业对各项建厂原始资料作详细研究 2、按资源勘察报告和工艺试验报告确定配方组成、生产方式和生产流程 3、按照生产纲领和生产流程进行物料平衡和设备选型计算 4、按照基础资料和生产工艺流程进行总图和运输设计 5、根据工艺流程和设备选型计算进行车间工艺布置设计 6、工艺提供资料和要求后先进行土建设计 7、工艺和土建提供资料和要求后再进行动力、卫生工程和技术经济等专业设计 【 二、熟料烧成系统发展概况 目前,熟料烧成设备主要有回转窑和立窑两大类。立窑为干法生产,回转窑则按其生料制备方法又可分为湿法生产和干法生产两种。湿法窑有湿法长窑及带料浆蒸发机窑;干法窑有中空干法长窑及立波尔窑、带余热锅炉发电窑、旋风预热器窑、立筒预热器窑和预分解窑等短窑。从世界水泥工业发展看,干法中空窑和湿法长窑由于单机产量低、热耗高;立波尔窑及带料浆蒸发机窑则有本身结构复杂,操作维修要求高,扬尘大等缺点,其单机产量虽较高,而熟料质量却不如湿法窑;余热锅炉发电窑则由于窑的生产和发电机组的运行互相牵制,有时会形成恶性循环,因而使这些窑型在世界水泥工业中所占的比重日益减少。更由于世界性的能源日趋紧张,代之而起的是新型干法悬浮预热器窑和预分解窑。我国已明确发展新型干法窑生产,新建大中型厂多采用预分解窑。现有的湿法长窑及其他类型的老式干法窑,在条件具备时亦将陆续改造为新型干法窑或被淘汰。 三、现代隧道窑发展特点 现代陶瓷隧道窑多为宽体窑,采用平吊顶。其优点很多:能够保证窑内有效高度一致,便于装车;窑内顶部中心空隙不会过大;有利于侧墙上部装设高速喷嘴(烧成带);窑顶和窑墙可以采用轻质耐火材料,窑体减薄,窑体重量大为减小,从而大大减低对窑炉基础的荷重要求。平吊顶式窑可以使窑体全轻质化,大大减少窑体的蓄热量。窑体全轻质化有利于快速烘窑和快速停窑,现代陶瓷隧道窑烘窑或停窑仅需1-2d,而且窑体热容小对窑温自动控制也有好处,减轻了滞后现象。 四、工厂总平面图的主要技术指标:厂区面积,建筑面积,厂区建筑系数,厂区利用系数,铁路长度,道路长度,围墙长度,绿化面积。 五、1、水泥厂主要生产车间:石灰石破碎车间,黏土烘干车间,生料粉磨车间,熟料烧成车间,混合材烘干车间,水泥粉磨车间,水泥包装车间。 /2、陶瓷厂:坯料制备车间,成型车间,焙烧车间,上釉及彩饰车间,检查及装配车间。/3、玻璃厂:原料车间,熔制成型联合车间,切裁及包装车间。 。 六、陶瓷窑炉分类(1)按构造型式分:梭式窑、隧道窑、辊道窑、推板窑、圆型(转盘窑)、钟罩窑(2)按供热方式分:煤窑、柴窑、电窑、燃气窑。煤窑、柴窑已被淘汰,清洁能源窑炉(电、燃气)已走向成熟阶段。(3)按烧成温度分:高温窑、中温窑、低温窑。 七、通过物料平衡计算可以解决的问题:(1).计算从原料进厂至成品出厂各工序所需处理的物料量,作为确定车间生产任务、设备选型及人员编制的依据。 (2).计算各种原料、辅助材料及燃料需要量作为总图设计中确定运输量、运输设备和计算各种堆场、料仓面积的依据。 (3).计算水、电和劳动力的需要量,确定原材料、燃料等的单位消耗指标,作为公用设计和计算产品成本等的依据。

“年产300万㎡釉面砖陶瓷厂工艺设计”指导书 I、设计任务 1、全厂工艺流程设计 2、物料平衡计算 3、设备选型计算 4、工厂总平面设计 II、设计依据及要求 一、物料衡算及设备选型计算依据 1、生产技术指标

2、各工序工艺参数 3、原料配比 坯料配方 三聚磷酸钠(外加):0.4% 高岭土含水率12%、气刀土含水率10% 釉料配方 4、原料加工主要工艺技术指标

二、总平面设计依据

三、工艺流程设计与衡算要求 (一)工艺流程:细节要完整 “年产150万㎡釉面砖陶瓷厂”部分工艺流程(参考):(这是对工艺流程深度要求的一个参考,各工序要描述完整,原料、成型、干燥、施釉、烧成、拣选包装等各部分自己独立完成) 坯料: 原料进厂→取样化验→铲车配料→电子喂料机→皮带运输→湿法球磨→压力放浆→放浆池→过筛除铁→贮浆池→工作罐→柱塞泵→喷雾干燥塔造粒→过筛→皮带运输→斗式提升机→料仓闷料→陈腐→备用 釉料: 熔块→配料→球磨→放浆池→过筛除铁→陈腐→备用 ↑ 生料

(二)物料衡算(计算完毕后附物料衡算表) 坯用物料平衡表 原料名称% 年需量(吨)日需量(吨) 硅灰石35 石英 5 高岭35 瓷石15 长石10 总量100 三聚磷酸钠 球磨机耗水量 釉用原料平衡表 原料熔块氧化锌(R) 气刀土总计 年需(t) 日需(t) 日球磨过筛(t/d) 年储运(t/y) (三)设备选型(参考) 1.地中衡(地磅):原料进厂时称量 型号;最大称料量;生产厂家 2.铲车:原料运输 型号;额定载荷;额定斗容;卸载高度;牵引力;自重; 生产厂家 3.喂料机;给料,台数 型号;全机机重;喂料时间;外形尺寸;料箱容量;电机功率;主机功率;载机速度;生产厂家 4.皮带运输机(可逆传动) 型号;电机功率;带宽;输送能力;带速;托辊形状; 生产厂家 5.坯料球磨机

年产3660万件日用陶瓷厂原料车间工艺设计及总平面设计 毕业论文

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。 作者签名:日期:

学位论文原创性声明 本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律后果由本人承担。 作者签名:日期:年月日 学位论文版权使用授权书 本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。 涉密论文按学校规定处理。 作者签名:日期:年月日 导师签名:日期:年月日