?性能研究?

预喷射控制柴油机燃烧噪声的试验研究

周海涛,薛冬新,王 平,宋希庚

(大连理工大学,辽宁大连 116023)

摘要:研究了预喷射在高压共轨电控直喷式柴油机上控制燃烧噪声的作用。通过试验分析了不同工况下预喷射变量、预喷射定时、预喷射油量及主喷射定时的变化对燃烧噪声产生的影响。基于结果的分析,对预喷射变量进行优化。在以燃烧噪声为目标进行优化的同时,兼顾其对排放和经济性的影响。结果表明,采用预喷射可以明显改善燃烧噪声,在优化了预喷射策略之后,改善效果更明显。采用合理的预喷射策略可以明显降低燃烧噪声和

NO x 排放,但烟度和燃油消耗率略有增加。

关键词:柴油机;预喷射;燃烧噪声;优化控制;排放控制

中图分类号:T K428 文献标志码:A 文章编号:100122222(2007)022*******

柴油机燃烧噪声对整机噪声的影响很大,对燃烧噪声的研究越来越受到重视。高压共轨电喷系统具有很高的喷射压力和较好的控制灵活性,可以实现对预喷射的精确控制。对于此系统来说,采用预喷射控制燃烧噪声是一个有效的手段[122]。

缸内气体压力引起的结构振动传到内燃机表面,并由表面辐射出来的噪声称为燃烧噪声。

从机理上分析主要有两方面因素对燃烧噪声产生影响,首先是动载荷,其次是冲击波。由于缸内的压力剧变使得气缸盖、活塞和曲柄等传声部件受到强烈的动力性载荷,虽然这些传声部件的固有频率多数集中在中高频率范围内,但缸内压力振荡的频率范围很大,一般为0Hz ~104Hz ,这样当压力振荡频率与传声部件固有频率相近或相同的时候,就会引起共振。研究表明,共振频率处辐射的燃烧噪声能量很大[3];缸内可燃混合气在条件成熟时会在若干点先燃烧,并产生压力剧变,火焰在传播的过程中也伴随着具有冲击性的压力波,经过在燃烧室内的多次反射从而形成压力高频振动[4]。由于此压力高频振动持续时间较长,并且传声部件对高频激励传递的衰减系数较小,所以,通过传声部件最终会辐射出频率较高的燃烧噪声。

1 预喷射分析

采用预喷射方法是降低直喷式柴油机燃烧噪声的最有效措施[5]。在预喷射的过程中,喷入的预喷

射燃油对主喷射燃油的燃烧起到了活化的作用[6]。预喷射燃油先燃烧,使燃烧室在主喷射燃油喷入前壁面温度升高,导致主喷射的滞燃期明显缩短,从而使滞燃期内形成的可燃燃油量明显减少。由于滞燃期内积聚的可燃燃油量是决定柴油机燃烧噪声的根本因素,而其他各种参数影响燃烧噪声的机理最终都归结到这一点,所以,采用预喷射手段,会对燃烧噪声有所改善。

缸内压力剧变是燃烧噪声产生的根源,因此,气体动力载荷,如缸内最大压力和最大压力升高率(λp max )就是影响燃烧噪声的直接因素。燃烧噪声的低频成分主要由缸内最大压力决定,中高频成分则主要由λp max 决定,而燃烧噪声的能量主要集中在中高频段,故可以用λp max 来表征燃烧噪声。

2 试验装置

本试验是在一个直列6缸直喷式柴油机试验台架上进行的,配有电装ECD —U2高压共轨系统,U ECU32电控单元,K istler 缸压传感器及数据采集系统,智能油耗仪,NO x ,CO 与烟度测试分析设备,ABB 空气流量计,B K 噪声采集与分析设备等。发动机主要技术规格及性能参数是,缸径为106mm ,行程为125mm ,排量为6.618L ,标定功率为155kW ,标定转速为2300r/min ,吸气形式为增压中冷。

收稿日期:2006206206;修回日期:2007203206

作者简介:周海涛(1979—

),男,吉林省松原市人,硕士,主要研究方向为控制柴油机燃烧噪声;E 2mail :suntain @https://www.doczj.com/doc/604395082.html, 。第2期(总第168期)2007年4月 车 用 发 动 机V EHICL E EN GIN E

No.2(Serial No.168)

Apr.2007

3 试验结果及分析

3.1

预喷射实现及信号采集

图1示出转速为1700r/min ,75%负荷工况下示波器采集输出的预喷射信号图。试验采用U ECU32电控单元,可以精确控制预喷射定时,预喷射油量及主喷射定时等参数。图中自上而下分别为预喷射信号、上止点信号、

曲轴信号及凸轮轴信号。

图1 预喷射信号

3.2 预喷射参数变化对λp max 的影响

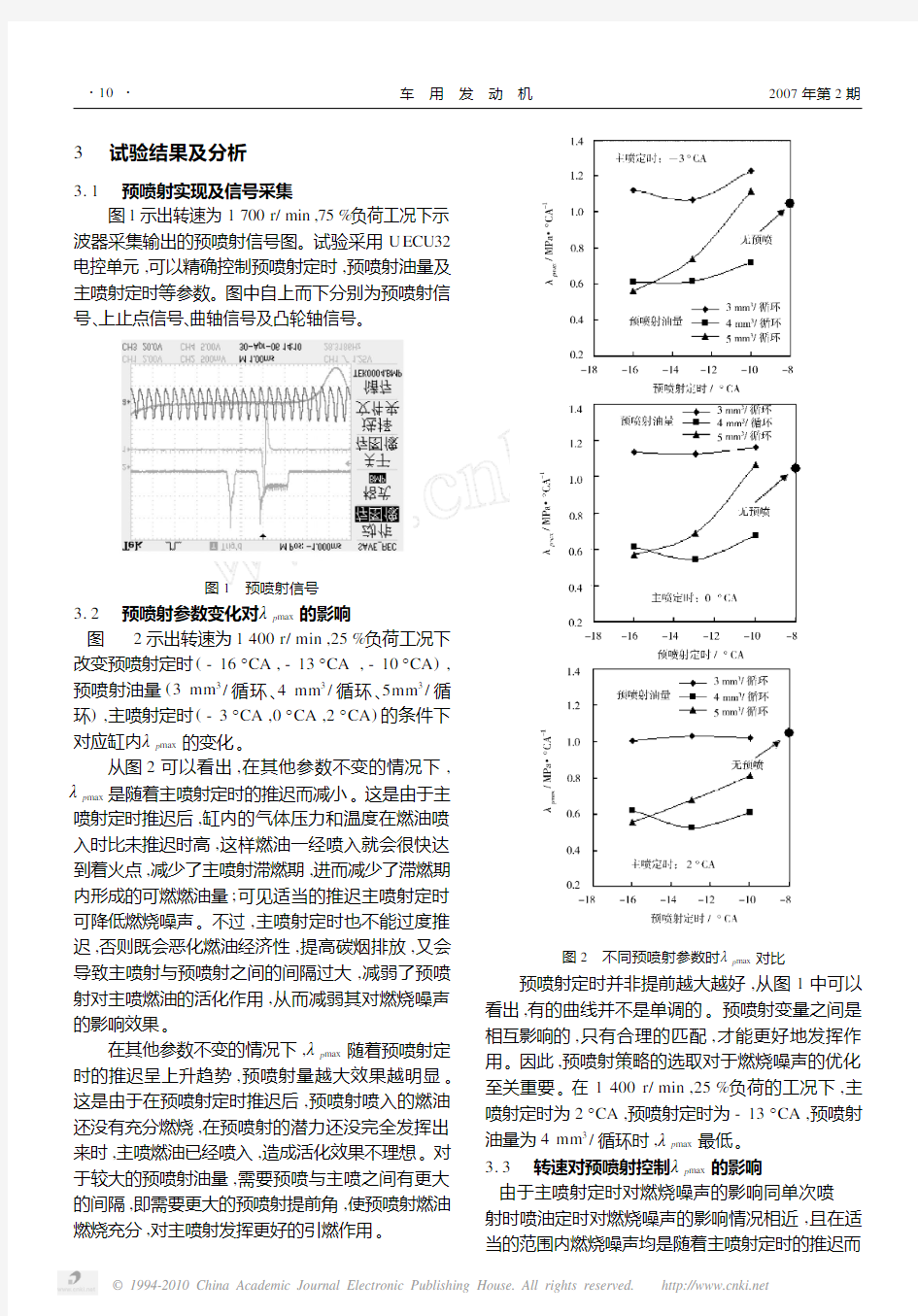

图2示出转速为1400r/min ,25%负荷工况下改变预喷射定时(-16°CA ,-13°CA ,-10°CA ),预喷射油量(3mm 3/循环、4mm 3/循环、5mm 3/循环),主喷射定时(-3°CA ,0°CA ,2°CA )的条件下对应缸内λp max 的变化。 从图2可以看出,在其他参数不变的情况下,λp max 是随着主喷射定时的推迟而减小。

这是由于主喷射定时推迟后,缸内的气体压力和温度在燃油喷入时比未推迟时高,这样燃油一经喷入就会很快达到着火点,减少了主喷射滞燃期,进而减少了滞燃期内形成的可燃燃油量;可见适当的推迟主喷射定时可降低燃烧噪声。不过,主喷射定时也不能过度推迟,否则既会恶化燃油经济性,提高碳烟排放,又会导致主喷射与预喷射之间的间隔过大,减弱了预喷射对主喷燃油的活化作用,从而减弱其对燃烧噪声的影响效果。

在其他参数不变的情况下,λp max 随着预喷射定时的推迟呈上升趋势,预喷射量越大效果越明显。这是由于在预喷射定时推迟后,预喷射喷入的燃油还没有充分燃烧,在预喷射的潜力还没完全发挥出来时,主喷燃油已经喷入,造成活化效果不理想。对于较大的预喷射油量,需要预喷与主喷之间有更大的间隔,即需要更大的预喷射提前角,使预喷射燃油燃烧充分,对主喷射发挥更好的引燃作用

。

图2 不同预喷射参数时λp max 对比

预喷射定时并非提前越大越好,从图1中可以看出,有的曲线并不是单调的。预喷射变量之间是相互影响的,只有合理的匹配,才能更好地发挥作用。因此,预喷射策略的选取对于燃烧噪声的优化至关重要。在1400r/min ,25%负荷的工况下,主喷射定时为2°CA ,预喷射定时为-13°CA ,预喷射

油量为4mm 3/循环时,λp max 最低。3.3 转速对预喷射控制λp max 的影响

由于主喷射定时对燃烧噪声的影响同单次喷射时喷油定时对燃烧噪声的影响情况相近,且在适当的范围内燃烧噪声均是随着主喷射定时的推迟而

?01? 车 用 发 动 机 2007年第2期

得到改善,所以,固定主喷射定时,考察预喷射定时

和预喷射油量变化对λp max 的影响。图3示出转速分别为1000r/min ,1400r/min ,1700r/min ,

2000r/min ,负荷为25%,在固定主喷射定时(0°CA )的情况下,改变预喷射定时和预喷射油量

λp max 的变化

。

图3 转速、预喷射定时及预喷油量对λp max 的影响

从图中可看出,在单次喷射时,λp max 在低转速下随转速增大而减小,在中高转速下随转速增大而增大。在采用预喷射之后,每个工况的最优化点相对单次喷射情况的改善量随转速变化基本保持稳定。可见,转速对燃烧噪声的影响较大,但对采用预喷射改善燃烧噪声的影响并不大。

在预喷射量较小时,λp max 随着转速的提高而减小,在低转速时基本上随预喷射油量的增加而降低,不过在中高转速时规律并不一致,这是因为预喷射策略的选取对最终结果影响较大。从图3c 可以明显看出,只有适当调整预喷射定时和预喷射油量,才能更好地改善燃烧噪声。在小循环预喷射油量(3mm 3)和小预喷定时(-13°CA )的时候,λp max 相对较低,这是由于预喷射本身对主喷射的活化作用,而减小了主喷滞燃期,也减少了滞燃期内形成的可燃燃油量;在大循环预喷射油量(5mm 3)和大预喷射定时(-18°CA )的时候,λp max 相对较低,这是由于预喷量的加大使预喷参与了燃烧放热,而预喷射

定时较大,会降低预喷射的放热率峰值;在小循环预喷射油量(3mm 3)和大预喷射定时(-18°CA )的时候,λp max 相对较高,这是由于预喷放热量减少,导致主喷射时期的缸内压力和温度降低,这样会增大主喷射的放热率峰值,从而增大了主喷射滞燃期;在大循环预喷射油量(5mm 3)和小预喷射定时(-13°CA )的时候,λp max 相对较高,这是由于预喷

量较大,使得预喷射燃烧变成最终影响燃烧噪声的主要因素之一,在预喷射定时较小的情况下,预喷射燃烧的滞燃期就会加大,并使燃烧噪声恶化。

可见,对于不同工况,预喷射定时和预喷射油量的合理匹配是最重要的,通过试验所得图3中的a ,b ,c ,d 4个工况对应的λp max 最优化点的预喷射参数见表1。

表1 不同工况优化点预喷射参数

工况

a b c d 预喷射油量/mm 3?循环-1

5444预喷射定时/°CA

-11

-13

-15

-12

?11?2007年4月 周海涛,等:预喷射控制柴油机燃烧噪声的试验研究

3.4 负荷对预喷射控制λp max 的影响

图4示出转速为1400r/min ,负荷分别为10%,25%,50%,75%,在固定主喷射定时(0°CA )时,改变预喷射定时和预喷射油量λp max 的变化

。

图4 负荷、预喷射定时及预喷油量对λp max 的影响

从图中可看出,在单次喷射时,λp max 随负荷的

增加先增后降,在50%负荷时达到最大值,但总变化量不大;在加入预喷射之后与单次喷射相比,λp max 明显下降,对于各个工况的最优化点,在低负荷工况与单次喷射相比下降较大,随着负荷的增加降低量逐渐减少。可见,负荷对燃烧噪声的影响不大,而对采用预喷射改善燃烧噪声的影响比较大。在低负荷工况下,应采用较大预喷射油量,在中高负荷工况下,应采取较小预喷射油量,在75%负荷工况下,预喷射的整体效果不明显。为了更好地优化λp max ,必须选择合理的预喷射策略,通过试验得到图4中的a ,b ,c ,d 4个工况对应的λp max 最优化点的预喷射参数见表2。

表2 不同工况优化点预喷射参数

工况

a b c d 预喷射油量/mm 3?循环-1

4444预喷射定时/°CA

-13

-13

-16

-9

3.5 预喷射对其他指标的影响

图5示出25

%负荷,转速分别为1000r/min ,1400r/min ,1700r/min ,2000r/min 对应的预喷射与单次喷射的NO x 、烟度及燃油消耗率的对比。图6示出1400r/min ,负荷分别为10%,25%,50%,75%时,对应的预喷射与单次喷射的NO x 、烟度及燃油消耗率的对比。其中,图5和图6所对应的预喷射点为图3和图4中所对应的最优化点。 从图5和图6中可看出,采用预喷射在降低燃

图5 变转速工况预喷射与单次喷射比较

?21? 车 用 发 动 机 2007年第2期

图6 变负荷工况预喷射与单次喷射比较

烧噪声的同时,对其他指标也会产生影响。对于

NO x 排放来说,绝大多数工况采用预喷射都会比单次喷射有所改善,且改善效果较好;对于烟度和燃油消耗率来说,采用预喷射会比单次喷射有所恶化,但恶化并不明显。综上所述,采用合理的预喷射会改善燃烧噪声和NO x 排放这两个重要指标,并对烟度等其他指标影响不大。

4 结论

a )由于燃烧噪声的中高频成分主要由λp max 决

定,而燃烧噪声的大部分能量又集中在中高频段,所

以,可以用λp max 来表征燃烧噪声;

b )单次喷射中,转速对燃烧噪声的影响较大,

但是对采用预喷射改善燃烧噪声的影响并不大;单次喷射中负荷对燃烧噪声的影响不大,但是对采用预喷射改善燃烧噪声的影响较大;总的来看,引入预喷所带来的降噪量要超过改变预喷射策略所带来的降噪量;

c )主喷射定时对燃烧噪声的影响趋势较明显,与单次喷射时喷油定时对燃烧噪声的影响相近,在适当的范围内燃烧噪声均随着主喷射定时的推迟而得到改善;对于不同工况,通过调整预喷射策略可以找到优化值;

d )采用合理的预喷射策略在改善燃烧噪声的同时,降低了NO x 排放,但烟度和燃油消耗率略有升高。

参考文献:

[1] Long Zhang.A Study of Pilot Injection in a DI Diesel

Engine[C].SA E Paper 1999201234931

[2] Takehiro Tanaka ,Akihiro Ando.Study on Pilot Injec 2

tion of DI Diesel Engine Using Common 2railinjection System[J ].J SA E Review ,2002(23):29723021[3] 卫海桥,舒歌群.利用小波分析技术研究燃烧压力高频

振荡[J ].内燃机燃烧噪声的研究与发展.天津大学学报,2004,37(7):62026241

[4] 黄雄健.柴油机燃烧噪声的控制[J ].广西工学院学

报,2001,1(2):59262.

[5] 吴炎庭,袁卫平.内燃机噪声振动与控制[M ].北京:机

械工业出版社,2005.

[6] 杨 林,卓 斌.高压共轨电控柴油机燃油预喷射控制

研究[J ].柴油机,2004(3):1241

Experimental Study on Combustion Noise of Diesel with Pilot Injection

ZHOU Hai 2tao ,XU E Dong 2xin ,WAN G Ping ,SON G Xi 2geng

(Dalian University of Technology ,Dalian 116023,China )

Abstract :For a diesel with high pressure common rail electronic 2control direct injection system ,pilot injection is an effective

measure to control the combustion noise.Base on the experiment ,this paper analyzed the influence of the pilot injection varia 2bles under different working conditions on the combustion noise detailedly.The pilot injection variables include the pilot injec 2tion timing ,pilot injection quantity and main injection timing.Based on the analysis of the result ,it optimized the variable of pi 2lot injection.As the combustion noise is optimized ,the influence on the emissions and the specific f uel consumption are also considered.The results show that it can improve the combustion noise obviously with pilot injection ,and the improvement effect is more clear after optimize the pilot injection strategy.With the reasonable injection strategy ,the combustion noise and NO x emission have reduced obviously ,but the soot and BSFC have increased a little.

K ey w ords :diesel engine ;pilot injection ;combustion noise ;optimum control ;emission control [编辑:张玉花]

?31?2007年4月 周海涛,等:预喷射控制柴油机燃烧噪声的试验研究

附件1 汽车发动机振动噪声测试系统 1用途及基本要求: 该设备主要用于教学和科研中的振动和噪声测量,要求能够测量试验对象的振动噪声特性(频率、阶次、声强等),能对试验数据进行综合分析。该产品的生产厂应具有多年振动噪声行业从业经验,有较高的知名度和影响力。系统软件和硬件应该为成熟的模块化设计,同时具有很强的扩展能力,能保证将来软件和硬件同时升级。 2设备技术要求及参数 2.1设备系统配置 2.1.1数据采集系统一套; 2.1.2数据测试分析软件一套; 2.1.3传声器 2个; 2.1.4加速度计 2个; 2.1.5声强探头 1套; 2.1.6声级校准器 1个; 2.1.7笔记本电脑一台 2.2数据采集、控制系统技术要求 2.2.1主机箱一个;供电采用9~36V直流和 200~240V交流; 2.2.2便携式采集前端,适用于实验室及现场环境; 2.2.3整机消耗功率<150W; 2.2.4工作环境温度:-10?C ~50?C; 2.2.5中文或英文WindowsXP下运行,操作主机采用笔记本电脑; 2.2.6输入通道数:4个以上,其中2个200V极化电压输入通道、不少一个转速输入通道; 2.2.7输入通道拥有Dyn-X技术,动态围160dB; 2.2.8每通道最高采样频率:≥65.5kHz,最大分析带宽:≥25.6kHz; 2.2.9系统留有扩充板插槽,根据需要可以进一步扩充;数据采集前端可同时连接多种形式传感器,包括加速度计、转速探头、传声器、声强探头等; 2.2.10系统具有堆叠和分拆能力,多个小系统可组成多通道大系统进行测量。大系统可分拆成多个小系统独立运行; 2.2.11采集前端的数据传输具备二种方式之一:①通过10/100M自适应以太网传输至PC; ②通过无线通讯以太网技术传输至PC,通信距离在100米以上。使测量过程更为灵活方便,方便硬件通道和计算机系统扩展升级;

柴油发动机的燃烧解读

项目四柴油机混合气形成与燃烧 学习目标: 掌握柴油机两种混合气的形成方式及特点,掌握直接喷射式和分隔式两大类柴油机燃烧室的结构及性能特点;了解柴油机供油系统的组成和喷射过程,掌握柴油机的燃烧过程及影响因素,掌握电控柴油喷身系统的组成、分类、电子控制功能,并在学习过程中随时注意对柴油机和汽油机进行比较。 任务一柴油机混合气形成 与汽油机工作原理相比,只有一个行程即作功行程中,柴油机由于用的柴油粘度比汽油大、不易蒸发,且自然温度又较汽油低,所以采用的是压缩自燃式点火。 任务二柴油机的燃烧过程

柴油机燃烧过程非常复杂,为了便于分析和揭示燃烧过程的规律,通常将这一连续的燃烧过程分为四个阶段,即着火延迟期(又称为滞燃期)、速燃期、缓燃期和补燃期,如图所示。 (一)着火延迟期 从柴油开始喷入气缸起到着火开始为止的这一段时期称为着火延迟期。 着火延迟期内,燃烧室内的混合气进行着物理和化学准备过程。 物理准备过程:燃油的粉碎分散、蒸发汽化和混合。 化学准备过程:混合气的先期化学反应直至开始自燃。 特点:压力没有偏离压缩线。

影响着火延迟期长短的主要因素是: 喷油时缸内的温度和压力越高,则着火延迟期越短。 柴油的自燃性较好(十六值较高),着火延迟期较短。 燃烧室的形状和壁温等。 喷油提前角:开始喷油到活塞到达上止点所对应的曲轴转角为喷油提前角。 (二)速燃期 速燃期:从开始着火(即压力偏离压缩线)到出现最高压力. 特点:压力急剧上升,压力达到最高(有可能达到13MPa以上)

一般用压力升高率λp〔kPa/(o)曲轴〕表示压力急剧上升的程度。 式中:△p——速燃期始点和终点的气体压力差(kPa); △θ——速燃期始点和终点相对于上止点的曲轴转角差(CAo)。 特点: (1)压力升高率很高,接近等容燃烧,工作粗暴。 (2)达到最高压力(6~9MPa)。 (3)继续喷油。 压力升高率过大,则柴油机工作粗暴,燃烧噪音大;同时运动零件承受较大的冲击负荷,影响其工作可靠性和使用寿 命; 压力升高率大,燃烧迅速,柴油机的经济性和动力性会较好。 压力升高率应限制在一定的范围之内,柴油机的压力升高率一般应不大于0.4~0.5 MPa/(o)曲轴。与汽油机相比,柴油机的压力升高率较大。 控制压力升高率的措施: 减小在着火延迟期内准备好的可燃混合气的量

发动机运转时,燃烧噪声,机械噪声和空气动力噪声是主要噪声源。 通常把燃烧时气缸压力通过活塞、连杆、曲轴、主轴承传至机体,以及通过气缸盖等引起发动机结构表面振动而辐射出来的这部分噪声,称为燃烧噪声。发动机的燃烧噪声,是在气缸中产生的。燃烧过程中,气缸内的压力波冲击燃烧室壁,气体自身产生的振动,这种振动及辐射噪声呈高频特性。气缸内压力在一个工作循环内呈周期变化,激起气缸内部机件的振动,其频率与发动机转速有关,通过发动机机体向外辐射噪声,这种振动及辐射噪声呈低频特性。其强弱程度,取决于压力增长率及最高压力增长率的持续时间。 发动机的机械噪声,是指在气体压力和惯性力的作用下,使运动部件产生冲击和振动而激发的噪声。主要有活塞敲击噪声、供油系噪声、配气机构噪声、正时系统噪声、辅机系统噪声、轴承噪声、不平衡惯性力引起的机体振动和噪声等。发动机工作时,由于冲击、摩擦、旋转不均匀和不平衡力作用等原因,激起零部件的机械振动而产生噪声。特别是当激振力频率与零部件的固有频率相一致时,会引起激烈的共振和噪声。发动机的机械噪声随转速的提高而迅速增加。 空气动力噪声,是气体流动(如周期性进气、排气)或物体在空气中运动,空气与物体撞击,引起空气产生的涡流,或者由于空气发生压力突变,形成空气扰动与膨胀(如高压气体向空气中喷射)等而产生的噪声。一般说来,空气动力噪声是直接向大气辐射的。主要分成进气噪声、排气噪声和风扇噪声。 汽车噪音改善材料和方法: 1、发动机噪,路噪,胎噪都属于结构噪音,它的主要产生是震动,最合理的解决办法就是制震。加入减振板配合吸音垫,能很好解决路噪和胎噪。弓I擎噪这个问题我们应理性去看待,引擎声的大小随发动机转速的不同而产生程度不同的噪音,它没有一个恒定的标准,但是,引擎的转速是由车辆行驶状态和驾驶人员操控的。对引擎的声音除了驾驶人员的控制外,汽车隔音工程还能再进一步的改善,具体施工部分如下:(1)引 擎盖的施工能延缓前盖板因温度过高而掉漆,并能减少发动机噪音通过上盖传出的噪音。(2)挡火墙内外部分施工可改善引擎发动后低频音的传入。施工后引擎声变得更加纯净,驾驶人员会有更好的操纵感。如果要引擎声有较明显的改善,施工部分是比较复杂的,具有一定高难度的作业,具体施工部分与步骤有以下几点:①拆开仪表台,完全处理挡火墙内部②卸下发动机,完全处理档火墙外部这个施工对引擎噪音的减少 效果是比较明显的,但是施工过程可能会对车体原有设备造成改变和影响,笔者一般不建议对此部分进行施工操作,对于引擎声应理性善待,不应过分追求引擎声的控制,让引擎发挥它应有的动力感。 2、路噪和胎噪是因为轮胎和路面摩擦产生震动和噪音,所以减震是最好的方法,用减振板或专用减振板和吸音垫及车门密封条对叶子板和车地板及车门进行全面施工可以从减震、吸音、隔音三个源头改善胎噪和路噪。 3、风噪是因为风的压力超过车门的密封抗阻力而形成,所以加强密封阻力是最直接最根本的解决方法,车门密封条和内心密封条就能很好解决这一问题。

低温燃烧(LTC) 一、低温燃烧(LTC)的优势: 1.减少污染物(主要为NOx、碳烟)排放。如下图,LTC的燃烧温度较低,且 过量空气系数较高,可以达到既减少NOx又减少碳烟的目的。 2.燃烧较平稳,最高燃烧温度降低,对NOx排放起到抑制作用。 二、实现低温燃烧的方法: 实现低温燃烧主要靠控制EGR和喷油提前角实现。两者结合使用,能够使燃烧更加平稳,避免缸内温度升高率过大;且能够提供较长时间进行油气混合,减少碳烟生成。在一定的控制范围内,并不会引起THC和CO的大幅增加。对减少排放有很好的效果。另外由于燃烧平稳,发动机的最高爆发压力和压力循环波动也降低,发动机的振动和噪声得到减小。 2.实验及实验结论 实验在一台福特彪马四缸共轨柴油机上进行。实验装置如下图。The balance three cylinders are operated in the conventional combustion mode to motor the research cylinder with a non-motoring eddy current dynamometer used for speed control and power dissipation. The research cylinder has independent intake and exhaust systems equipped with surge tanks. The details of the instrumentation of the single cylinder and its separation from the rest of the engine have been reported previously.(实验装置设置不太懂。) 实验结果: 1.在EGR率一定的情况下(进气氧含量17%),CA50的变化对发动机的影响。下图表示发动机主要排放物的变化: 蓝色点表示喷油持续时间不变;而橙色方块表示为弥补发动机功率下降而延长喷油时间。可以看出在上止点前燃烧开始,NOx和碳烟增加,THC和CO无太大变化。随着点火提前,碳烟降低,NOx上升,这是因为:1.点火越提前,则燃烧前缸内温度越低,油气混合时间加长,是碳烟下降;2.点火提前,则燃烧时放热速率加快,导致NOx急剧增加。THC和CO没有很大变化,表明这种燃烧方式可以使燃烧完全。 在上止点后燃烧开始,NOx和碳烟均下降;在适当的范围内,THC和CO 没有很大变化,但燃烧过于延迟,会导致二者急剧增加。这一方式有几个优点:1.燃烧在膨胀冲程中进行,放热平缓,燃烧延长,使得NOx排放下降;2.在膨胀

《机械振动噪声学》习题集 1-1 阐明下列概念,必要时可用插图。 (a) 振动; (b) 周期振动和周期; (c) 简谐振动。振幅、频率和相位角。 1-2 一简谐运动,振幅为 0.20 cm,周期为 s,求最大的速度和加速度。 1-3 一加速度计指示结构谐振在 82 Hz 时具有最大加速度 50 g,求其振动的振幅。 1-4 一简谐振动频率为 10 Hz,最大速度为 4.57 m/s,求其振幅、周期和最大加速度。 1-5 证明两个同频率但不同相位角的简谐运动的合成仍是同频率的简谐运动。即: A cos n t+ B cos (n t+ ) = C cos (n t+ ' ),并讨论=0、/2 和三种特例。 1-6 一台面以一定频率作垂直正弦运动,如要求台面上的物体保持与台面接触,则台面的最大振幅可有多大 1-7 计算两简谐运动x1 = X1 cos t和x2 = X2 cos ( +

) t之和。其中 << 。如发生拍的现象,求其振幅和 拍频。 1-8 将下列复数写成指数A e i 形式: (a) 1 + i3(b) 2 (c) 3 / (3 - i ) (d) 5 i (e) 3 / (3 - i ) 2 (f) (3 + i ) (3 + 4 i ) (g) (3 - i ) (3 - 4 i ) (h) ( 2 i ) 2 + 3 i + 8 2-1 钢结构桌子的周期= s,今在桌子上放W = 30 N 的重 物,如图2-1所示。已知周期的变化= s。求:( a ) 放重物后桌子的周期;( b )桌子的质量和刚度。 2-2 如图2-2所示,长度为L、质量为m 的均质刚性杆由两根刚 度为k 的弹簧系住,求杆绕O点微幅振动的微分方程。 2-3 如图2-3所示,质量为m、半径为r的圆柱体,可沿水平面 作纯滚动,它的圆心O用刚度为k的弹簧相连,求系统的振动 微分方程。 图2-1 图2-2 图2-3

发动机台架 振动噪声 试验规范 湖南大学 先进动力总成技术研究中心

1.适用范围 本标准适用于缸径100mm以内,功率在150kW以内的往复活塞式发动机。 2.规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 1859-2000 往复式内燃机辐射空气噪声测量工程法及简易法。 GB/T 往复式内燃机性能第1部分:标准基准状况,功率、燃油消耗和机油消耗的标定及试验方法。 GB/T 往复式内燃机性能第3部分:试验测量。 3.试验目的 在发动机消声室试验台架上进行发动机振动噪声测试,评价发动机振动噪声水平。 4.测试设备 传声器应该符合GB/T3785规定的1级仪器要求,其测量装置必须至少覆盖20Hz~20000Hz的频率范围。 加速度传感器应该符合GB/T3785规定的1级仪器要求,其测量仪器频率范围至少为10Hz~2000Hz,并应包括发动机最低稳定转速到lO倍最高转速的激励频率。传声器、加速度传感器在测量前必须进行标定。 测量前后,仪器应该按照规定进行校准,两次校准值不应超过1dB。 发动机转速的测试仪器的准确度应优于1%。 5.安装条件和运转工况 发动机工作条件 测试前确保发动机为工作正常且油位、水位正常。 在测量过程中,发动机的所有运行条件,应该符合制造厂家的规定。测量开始前,发动机应该稳定在正常工作温度范围内。 发动机状态 发动机不带空气滤清器和排气消声器,引出进、排气噪声。

柴油机的噪声测试 左文芝 摘要:本文通过实例介绍了柴油机噪声测量方法和过程,分析了存在的问题并提出了改进的建议。 关键词:噪声测量点声压级声功率级误差 引言 柴油机在正常工作状况下,气缸内气体燃烧、进排气、柴油机部件运动、附带的油、水泵等的运动等都会产生噪声,特别是船用柴油机,由于工作环境特殊,可能会给操作者和其他长时间暴露在噪声中的人员造成生理、心理等方面的健康伤害,国家质量技术监督局发布了《船用柴油机辐射的空气噪声限值》(GB11879-89)和《船用柴油机辐射的空气噪声测定方法》(GB/T9911-1988),要求船用柴油机制造商在设计和生产中对柴油机噪声进行控制,而精确测定柴油机噪声值对柴油机的设计、生产和改进提供有效的依据。以下以我公司开发的5210ZLC-5型柴油机噪声测试为例介绍测试过程。 1 测量过程 1.1测量环境:理想的测试环境只有一个反射面(地面),无其他反射物,最好是消声室;具有坚硬平坦地面的户外开阔地;满足要求的柴油机试验车间;我们测试在柴油机试车台,车间长宽高为150×50×20米,砖混结构。 1.2柴油机的安装:要求柴油机安装在弹性支承上,柴油机不应带齿轮箱和其他被驱动的机械,否则应把结构振动和外带接卸产生的噪声作为外加噪声处理,在噪声测试时,周围其他机械噪声应尽可能小,否则视情况进行背景噪声修正。 1.3测试设备:要求符合GB/3785中规定的Ⅰ型或Ⅰ型以上声级计,用于频谱分析的1/1或1/3倍频滤波器符合GB/3421的要求,声级计经过计量部门周期校准合格,使用前用声校准器标定,我们用的是国营红声器材厂生产的ND2型声级计,配1/1倍频滤波器。 1.4测点确定:假想包络柴油机的最小的一个长方体为基体(长宽高分别为l1l2),根据《船用柴油机辐射的空气噪声测定方法》,通过公式计算出包络柴油机并l 3 在其上布置测量点的假想长方体,其表面作为测量表面(长宽高分别为2a 2b c),

发动机结构振动及噪声预测 作者:奇瑞发动机工程研究邓晓龙 发动机是影响汽车NVH性能的最主要的因素,在发动机的设计阶段就深入进行振动噪声性能的预测与优化,已经成为发动机开发的基本流程,是发动机自主研发过程中的重要工作。 国内外对发动机结构噪声的预测做了大量研究,中低频结构噪声预测方法已趋成熟。结构振动响应与辐射噪声之间的关系非常复杂,目前根据强迫振动响应计算辐射噪声的计算方法主要有平板理想化法、有限元法和边界元法等。噪声预测技术的发展使得发动机在设计阶段进行噪声评价成为可能。 本文探讨了适于进行动力总成振动及结构噪声预测的方法;建立了动力总成各主要部件的有限元模型,通过AVL EXCITE软件进行了动力学分析,并计算发动机的振动响应。进行NVH的性能提升的最重要的就是首先要找到主要振动及噪声源,并开展有针对性的工作。为了更明确发动机的主要声源,采用自编软件,根据表面振动速度结果进行了主要表面的辐射声功率排序,最后进行结构噪声预测。 发动机结构振动预测 进行发动机结构振动及噪声预测,涉及到大量的研究工作,主要工作包括各部件有限元建模、子结构模态提取,EXCITE模型搭建,主要激励计算,动力学分析,振动响应计算,表面辐射声源排序,声边界元建模和空间声场预测等工作。 1. 动力总成有限元模型 动力总成有限元模型包括缸体、框架、缸盖、油底壳、缸套、进气歧管、排气歧管、气门室罩盖、4个悬置支架、变速器壳体、变速器传动轴及齿轮等。由于研究的动力总成的4个悬置支架中有3个是安装在变速器上,所以加入变速器壳体的有限元模型,这样可以更准确地模拟动力总成的振动情况,特别是怠速工况下的振动。图1所示为动力总成的有限元网格。同样需建立曲轴组件的有限元网格,曲轴组件包括曲轴、飞轮、扭转减振器、皮带轮和正时齿轮等部件。

柴油发动机燃烧噪声及控制 ——三环专汽 贾骏俊 关键词:燃烧噪声:Combustion noise 控制:Controls 柴油发动机:Diesel engine 频率:Frequency 目录:发动机噪声分类 柴油发动机主要噪声 柴油发动机燃烧噪声产生原因及控制方法 总结 发动机是汽车的主要噪声源,在我国,发动机噪声约占汽车总噪声的55%以上,因此为降低汽车噪声总水平,应以控制发动机噪声为主要目标。 四冲程发动机工作循环由进气、压缩、燃烧和排气行程构成,从点火开始到燃烧结束期间是燃烧噪声的主要产生期,快速燃烧冲击和燃烧压力振荡构成了气缸内压力谱的中高频分量。燃烧噪声是具有一定带宽的连续频率成份,在总噪声的中高频段占有相当比重。柴油机缸内压力较高,且压力增长率最大值远高于汽油机,所以柴油机的燃烧噪声远高于汽油机。 发动机的型式不同,其各噪声源所占发动机总噪声的比例也不同。柴油机的主要噪声源是燃烧噪声,汽油机的主要噪声源是进、排气噪声和配气机构噪声;风扇噪声在风冷汽油机中是主要噪声源之一。 燃烧噪声:发动机工作时,气缸内周期性变化的气体压力的作用而产生的。它主要由发动机的燃烧方式和燃烧速度来决定。 机械噪声:发动机工作时,各运动件之间以及运动件与固定件之间由周期性变化的机械作用力的作用而产生的。它与激发力的大小、运动件的结构等因素有关。 一. 燃烧噪声的特性 燃烧噪声,是柴油发动机工作时,气缸内周期性变化的气体压力的作用而产生的。它主要由发动机的燃烧方式和燃烧速度来决定。它主要是由于燃料在气缸内燃烧时,气缸内压力急剧上升而产生的动载荷和冲击波的高频振动(气缸压力波实质上是包含很宽的频率和幅值的一系列谐波的迭加),分别通过活塞、连杆、曲轴、主轴承和气缸盖以及缸套侧壁而传到机体外表面,使柴油机不同的固有频率的零件被激发而振动,从而辐射出强烈的燃烧噪声。

发动机振动特性分析与试验 作者:长安汽车工程研究院来源:AI汽车制造业 完善的项目前期工作预示着更少的项目后期风险,这也是CAE工作的重要意义之一。在整机开发的前期(概念设计和布置设计阶段),由于没有成熟样机进行NVH试验,很难通过试验的方法预测产品的NVH水平。因此,通过仿真的方法对整机NVH性能进行分析甚至优化显得十分重要。 众所周知,发动机NVH是个复杂的概念,包括发动机的振动、噪声以及个体对振动和噪声的主观评价等。客观地说,噪声与振动也相互联系,因为发动机一部分噪声由结构表面振动直接辐射,另一部分由发动机燃烧和进排气通过空气传播。除此之外,发动机附件(如风扇)也存在噪声贡献。本文仅考虑发动机结构振动问题,即在主轴承载荷、燃烧爆发压力和运动件惯性力的作用下,对发动机结构振动进行分析以及与试验的对比。发动机结构噪声的激励源主要包括燃烧爆发压力、气门冲击、活塞敲击、主轴承冲击、前端齿轮/链驱动和变速器激励等,这些结构振动又通过缸盖罩、缸盖、缸体和油底壳等传出噪声。 发动机结构振动分析方法简介 图1 发动机结构振动分析方法 如图1所示,发动机结构噪声分析方法包括以下几个步骤: 1. 动力总成FE建模及模态校核 建立完整的短发动机和变速器装配的有限元模型;对该有限元模型进行模态分析,通过分析结果判断各零件间连接是否完好;通过分析结果判断动力总成整体模态所在频率范围是否合理,零部件的局部模态频率是否合理,若存在整体或局部模态不合理的情况,需要对结构进行初步更改或优化。

2. 动力总成模态压缩 缩减有限元模型,得到动力总成的刚度、质量、几何以及自由度信息,用于多体动力学分析。 3. 运动件简化模型建立 发动机中的部分动件不用进行有限元建模,可作简化处理,形成梁-质量点模型,用于多体动力学分析。其中包括:活塞组、连杆组和曲轴及其前后端。 4. 动力总成多体动力学分析 在定义了动力总成各零部件间连接并且已知各种载荷的情况下,对动力总成进行时域下的多体动力学分析,并对得到的发动机时域和频域下的动态特性进行评判,同时,其输出用于结构振动分析。 5. 动力总成结构振动分析 基于多体动力学分析结果,对整个动力总成有限元模型进行强迫振动分析,得到发动机本体、变速器以及各种外围件的表面振动特性,进行评判和结构优化。 实例分析 1. 分析对象 以一款成熟的直列四缸1.5L发动机为平台,针对其结构振动问题,对其进行结构振动CAE 分析,并与其台架试验结果相比较。发动机的部分参数如下:缸径75mm,冲程85mm,缸间距84mm,最大缸压6MPa。 2. 坐标定义 为了便于以后叙述,对动力总成进行了坐标定义(见图2)。

汽车噪声与振动 ——理论与应用 汽车噪声的传递有固体波动和气体波动两种传播形式。通常500Hz以下的低、中频率噪声主要以固体波动形式传播,而在较高的频带内则以空气传播为主。 第十章发动机的振动

第十一章发动机的噪声 在相同条件下,柴油机的排气噪声要比汽油机的排气噪声大,二冲程内燃机的排气噪声要比四冲程的大。柴油机的排气声呈明显的低频性,能量主要集中在基频及其倍频的频率范围内;中频范围主要是排气管内气柱振荡的固有音;高频范围主要包括燃烧声和气流高速通过气口的空气动力噪声。 发动机两种噪声:纯音和混杂音。纯音是窄频带的,用抗性消音器;混杂音是宽频带的,用阻性消声器。 抗性消声器:将能量反射回声源,从而抑制声音。 阻性消声器:声能被吸声材料吸收并转化成热能,从而消声。

发动机噪声估算: 1、柴油机声功率级 )lg( 30)lg(1057b b b W n n P n L ++≈ (dBA ) 式中:W L ——柴油机声功率级; b P ——柴油机标定功率(kW ); b n ——柴油机标定转速(r/min ); n ——柴油机实际转速(r/min )。 2、柴油机机体表面辐射声功率级的近似公式 柴油机机体表面辐射的31倍频程声功率级近似计算公式如下: )lg(2010001000) 1(lg 1052)(b b b b W n n f f m P P n f L +? ? ????+++≈ 式中:f ——31倍频程中心频率(Hz ); m ——柴油机质量(kg )。 3、汽油机声功率级估算 )lg( 50)lg(1057b b b W n n P n L ++≈ (dBA ) 以上公式只是估算,公式已显陈旧。 机体结构特性: 结构特性主要指振型、固有频率和传递函数。

车用发动机设备噪声形成原因及控制措施(新编版) Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0038

车用发动机设备噪声形成原因及控制措施 (新编版) 1.噪声的主要危害 噪声污染不仅对人们的自我感觉和工作能力产生消极的影响,而且能导致健康严重失调、疲劳、早期失聪、高血压、神经疾病等。 2.车用发动机噪声的形成与对策 发动机噪声主要包括燃烧噪声、机械噪声、进排气噪声、冷却风扇及其他部件发出的噪声。燃烧噪声是在可燃混合气体燃烧时,因气缸内气体压力急剧上升冲击发动机各部件,使之振动而产生的噪声。柴油中的十六烷值不合适或喷油时间过于提前,会引起发动机工作粗暴,使噪声急剧增大。汽油机由于过热、汽油品质不良和点火提前角过大等原因造成高频爆炸声、敲缸。 发动机内部的燃烧过程和结构振动所产生的噪声,是通过发动

机外表面以及与发动机外表面刚性连接结构的振动向大气辐射的,因此称为发动机表面噪声。根据发动机表面噪声产生的机理,又可分为燃烧噪声和机械噪声。燃烧噪声主要是由于气缸内周期性变化的压力作用而产生的,与发动机的燃烧方式和燃烧速度密切相关;机械噪声是发动机工作时各运动件之间及运动件与固定件之间作用的周期性变化的力所引起的,它与激发力的大小和发动机结构动态特性等因素有关。一般来说,低转速时,燃烧噪声占主导地位,高转速时,机械噪声占主导地位。 降低燃烧噪声,需改善燃烧条件,提高燃烧质量,以达到圆滑的压力波形。采用合理布置火花塞和气门以及采用合适的燃烧室型式和冷却方式即可以达到最有效的燃烧。在燃油方面,汽油的辛烷值越高,点火质量及抗爆振性能越好;对柴油机来说,要选择合适的十六烷值的柴油,如果达不到,可加入点火加速剂,提高点火质量,这样可有效地防治因燃油燃烧引起的噪声。 机械噪声包括活塞敲击声、气门机构冲击声、正时齿轮运转声等。减小活塞敲击声,可采取减小活塞与缸壁之间的间隙和使活塞

研讨柴油机噪音的控制 柴油发动机 柴油发动机是燃烧柴油来获取能量释放的发动机。它是由德国发明家鲁道夫·迪塞尔(Rudolf Diesel)于1892年发明的,为了纪念这位发明家,柴油就是用他的姓Diesel来表示,而柴油发动机也称为狄塞尔发动机。 简介 柴油发动机的优点是功率大、经济性能好。柴油发动机的工作过程与汽油发动机有许多相同的地方,每个工作循环也经历进气、压缩、做功、排气四个冲程。但由于柴油机用的燃料是柴油,它的粘度比汽油大,不容易蒸发,而其自燃温度却比汽油低,因此,可燃混合气的形成及点火方式都与汽油机不同。不同之处主要有,柴油发动机的气缸中的混合气是压燃的,而非点燃的。柴油发动机工作时,进入气缸的是空气,气缸中的空气压缩到终点的时候,温度可以达到500-700℃,压力可以达到40—50个大气压。活塞接近上止点时,供油系统的喷油嘴以极高的压力在极短的时间内向气缸燃烧室喷射燃油,柴油形成细微的油粒,与高压高温的空气混合,可燃混合气自行燃烧,猛烈膨胀产生爆发力,推动活塞下行做功,此时温度可达1900-2000℃,压力可达60-100个大气压,产生的功率很大,所以柴油发动机广泛的应用于大型柴油设备上。 特点 传统柴油发动机的特点:热效率和经济性较好,柴油机采用压缩空气的办法来提高空气温度,使空气温度超过柴油的自燃点,这时再喷入柴油、柴油喷雾和空气混合的同时自己点火燃烧。因此,柴油发动机无需点火系统。同时,柴油机的供油系统也相对简单,因此柴油发动机的可靠性要比汽油发动机的好。由于不受爆燃的限制以及柴油自燃的需要,柴油机压缩比很高。热效率和经济性都要好于汽油机,同时在相同功率的情况下,柴油机的扭矩大,最大功率时的转速低,适合于载货汽车和船舶的使用。 但柴油机由于工作压力大,要求各有关零件具有较高的结构强度和刚度,所以柴油机比较笨重,体积较大;柴油机的喷油泵与喷嘴制造精度要求高,所以成本较高;另外,柴油机工作粗暴,振动噪声大;柴油不易蒸发,冬季冷车时起动困难。由于上述特点,以前柴油发动机一般用于大、中型载重货车上。传统上,柴油发动机由于比较笨重,升功率指标不如汽油机(转速较低),噪声、振动较高,炭烟与颗粒(PM)排放比较严重,所以一直以来很少受到轿车的青睐。特别是小型高速柴油发动机的新发展,一批先进的技术,例如电控直喷、共轨、涡轮增压、中冷等技术得以在小型柴油发动机上应用,使原来柴油发动机存在的缺点得到了较好的解决,而柴油机在节能与CO2排放方面的优势,则是包括汽油机在内的所有热力发动机无法取代的,成为“绿色发动机”

ll第二章船舶振声激励源 柴油机激励力:①运动部件上的惯性力形成的不平衡力和力矩,其主频率是低谐次的。②气缸内气体爆发压力产生的侧推力和倾覆力矩,其频率是高谐次的。 螺旋桨激励力:①螺旋桨回转时作用在它附近的船体表面上的变动水压力,称为脉动压力。它是沿船体表面进行积分得到的,又称表面力。②作用于桨叶上的变动流体力所激起的激励,通过轴系、轴承传给船体,又称轴承力。 载荷效应:随着螺旋桨的旋转,桨叶周期性地时而接近该点,时而远离该点。因此由涡引起该点压力也相应地时大时小周期性地变化,这是产生脉动压力的起因之一;因为涡强度和螺旋桨载荷有关,则称这部分脉动压力为载荷效应。 叶厚效应:圆柱体在流场中运动,流场中某一点P处所受压力必将随着圆柱接近和远离该点而发生周期性变化的效应。 小结:载荷效应和螺旋桨的负荷有关,即与螺旋桨的推力和扭矩有关;而叶厚效应则与螺旋桨的几何尺寸,主要是螺旋桨叶的厚度有关。脉动压力的主要频率成为螺旋桨叶频和叶频的整数倍,其大小主要取决于桨叶的几何要素、船体尾部的线型、伴流特性、桨轴转速、功率、螺旋桨叶梢与尾壳板之间的间隙,以及螺旋桨的叶数等。最主要的影响因素:梢系的大小及螺旋桨的叶片数。梢系↑,脉动压力↓,梢系到一定大小,脉压减小变化很少。螺旋桨叶数↑,脉动压力↓。(表面力、轴承力计算无) 波浪激励源: ①轻载状态时船首底部出水后再入水产生的冲击②满载状态时船首甲板上的冲击③船首部外夹板的外源波浪的冲击。这种冲击引起的船体瞬态响应主要是二节点衰减振动,与风浪的大小、船舶航速、航向及首吃水有关,称为冲荡。 波激振动:在风浪不大的海洋中航行时,船体经常发出持续的垂向二节点振动,形成尾部上层建筑十分剧烈的纵向振动,这种振动是由波浪产生的非冲击准定常激励力引起的,常称为波激振动。(回转激励力:、轴系激励力:轴系自身的质量偏心、联轴节安装不良、排气压力波、舵) 过度振动的后果:①使船员和旅客极度不适,容易疲劳和损害健康,使机器和仪表工作失常,寿命缩短,甚至失灵损害②使高压力区的船体结构等出现裂缝或疲劳破坏③引起噪声,影响人员工作和健康以及舰船作战性能和潜藏隐蔽性 第三章船舶机械及控制 1.船舶机械有害振动的控制措施:防振和减振两种,防振是在船体设计阶段考虑到振动的容许标准而采取降低振动的措施;减振是在船舶使用阶段使营运船舶的振动下降到容许标准。 2.防振减振基本原理:⑴避免共振:改变固有频率或激励频率;⑵减小激励力;⑶减小振动的传递 3. 减小激励力:对于存在外部不平衡力或不平衡力矩的柴油机,加装平衡装置和平衡器来减小激励力和激励力矩。平衡补偿装置是使偏心质量以和主机激振频率相同的转速旋转,产生补偿力或力矩以抵消柴油机不平衡力,减少它们对振动的影响。有离心力平衡重、平衡轴系、电动平衡器来抵消柴油机不平衡力。按平衡激励形式有:一次力矩平衡器、二次力矩平衡器、组合式平衡器。按运转驱动形式可分为:电动机驱动(电动平衡器)、由曲轴驱动直接附装在主机上。 4.隔振器:在机座下部装设,使主要用于副机。目前国内常用的减振器有:⑴橡胶减振器:结构简单、有较好的隔声、缓冲和减振效果,但易老化。⑵金属弹簧减振器:性能稳定,但内阻小、高频震动及声振动的隔绝性能差。 5.防振支撑:针对长冲程和超长冲程主机的,有3种:机械式支撑、摩擦式支撑、液压式

第3章发动机表面振动与辐射噪声关系的系统研究 所谓发动机噪声除了进、排气噪声和风扇噪声外,主要是指由发动机外表面辐射出来的噪声,而辐射噪声与发动机表面结构振动有着密切的关系。系统地研究发动机表面振动与辐射噪声之间的关系,对于发动机噪声源预测和降低辐射噪声有着极其重要的意义。 3.1内燃机的表面振动 结构的表面振动和辐射噪声之间的关系非常复杂,通常无法确定。通过对噪声和单源振动测定的比较研究可知,大约有50%没有确切的关系。声场环境的影响、声的传播方向、结构振动的频率和相位的不均匀性,以及精确的数学模型极为复杂等因素导致精确的解析分析不可能实现。随机因素的影响和影响因素的随机性使得研究人员转而采用统计分析的方法来完成对振动和噪声辐射之间关系的研究[77-81]。 发动机结构振动可用其模态振型来表示,发动机结构振动的模态振型是由发动机设计所决定的,发动机质量分布、刚度和阻尼决定了其模态频率及其各阶模态之间的频率间隔。 柴油机是一种结构复杂、变工况运行的动力机械。柴油机的表面振动特性决定了其辐射噪声特性。为此,作者对一典型的直列柴油机-CY6102BZQ型柴油机的表面振动进行了实验测试与研究。实验框图如下:

实验仪器如下: 测点布置如下:

图3-1 发动机表面法向振动速度测点布置图测试结果如下:

图3-2机体表面各层法向平均振动速度均方根值 图3-3其它附件表面平均法向振动速度均方根值 图3-4 不同工况下全部测点总的平均振动速度均方根值 由以上试验结果可知,发动机表面各部位的平均振动速度的模式比例基本保持相同,但其振幅随发动机转速升高而增大。这说明,发动机外表面各部位的振动功率大小比例分布基本保持恒定,如果知道了各部位(部件)的表面积,就可预测发动机表面各部件对幅射噪声贡献的大小。这也是表面振动速度法进行噪声源识别的基本原理。

发动机的振动噪声机理 发动机的机械噪声源于发动机零部件的振动,而主要零部件的振动都直接或间接与曲轴的振动有关。一般将发动机噪声分为三种类型: 燃烧噪声、机械噪声和空气动力学噪声。 内燃机结构振动的传播和辐射噪声产生的机理和传递途径, 这些途径主要有: 1,燃烧所引起的气体力, 使缸盖产生振动, 进而传播到气缸盖罩和进、排气歧管等零件; 2.,作用在活塞上的燃烧气体力和惯性力使活塞产生垂向振动。燃烧产生的冲击 能量大部分是通过活塞-连杆-曲轴机构传到机体表面, 引起表面振动,称为燃烧激振, 由此诱发的噪声称为燃烧机械噪声; 3,与此同时, 这些作用力又引起活塞横向敲击, 激发起缸套和气缸体的振动,进而导致正时齿轮室盖、机油冷却器等零件的振动; 由于活塞与气缸壁之间存在有间隙, 作用在活塞上的气体压力、惯性力呈周期性变化, 这使得活塞对气缸壁的侧推力也呈两边反复作用的特性,活塞在一个工作循环中不断地由一侧接触, 变换为与另一侧相接触, 产生了活塞对于缸壁的不断敲击现象。称为活塞敲击激振, 相应产生的噪声, 称为活塞敲击( 机械) 噪声。 4,进排气流的压力波动激发进排气歧管及附件的表面振动。 另外, 配气机构、喷油泵、齿轮冲击和进排气压力波动等交变力激振都要产生机械噪声。 发动机工作中结构振动响应的大小不仅与结构的固有特性有关, 还与激励力的频谱特性有关。 原则上应从以下几个方面来降低发动机的燃烧噪声: 一是从根源上改变气体力频谱曲线, 降低中高频频率成分的幅值; 二是从传播途径上, 增加发动机结构对燃烧噪声的衰减, 可通过提高缸体刚度增大阻尼或采取隔声措施的方法; 另外, 在传播途径上需要控制各连接副之间的间隙, 增加油膜厚度, 避免在运动过程中产生更大的冲击。 降低活塞敲击噪声除从传播途径上降低结构对输入的衰减能力( 如提高刚度和增大阻尼) 之外, 还需要关注活塞组的设计。通过增大活塞裙部刚度、减小活塞重量、设计合理的活塞型线和配缸间隙、或采取其他措施, 降低活塞对缸套的敲击力是降低活塞敲击噪声的关键。 1.1燃烧噪音 1.1.1燃烧噪声产生机理 燃烧噪声是由于气缸内周期变化的气体压力的作用而产生的。它主要取决于燃烧的方式和燃烧的速度。燃烧噪声是由于燃烧室内气压急剧上升,致使发动机各部件振动而引起的噪声。 1.1.2燃烧噪声的控制策略 (1)采用隔热活塞以提高燃烧室壁温度,缩短滞燃期,降低空间雾化燃烧系统的直喷式柴油机的燃烧噪声。

柴油机新型燃烧方式 在能源和环境的双重压力下,柴油机低温燃烧(low temperature combustion,LTC)策略成为国内外的研究焦点。该技术能够在保持低排放的同时显著拓宽发动机的负荷范围,是满足现在和将来日益严格的排放法规的核心技术。控制缸内温度是实现LTC 的关键所在。 近年来国内外在柴油机低温燃烧方面的研究成果主要有两类:①基于EGR 技术和喷油策略,如采用中高EGR 率和燃油晚喷策略的“MK”燃烧,“HCLI”燃烧和“HPLI”燃烧;采用燃油早喷策略的“smokeless”系统。它们通过采用EGR 来降低缸内温度,抑制碳烟生成,从而使混合气在较浓的条件下实现低碳烟排放。 ②基于可变气门定时和升程。通过改变气门参数(相位、升程)来改变发动机的有效压缩比,从而有效控制缸内温度和压力的变化历程。国外传统的低温燃烧采用大EGR率(EGR>60%)和高涡流比(?≥5 )的方法,在得到较好的NOx和碳烟排放折中的同时,尚存在一些问题。首先,采用大的EGR 率,需要使用更多的冷却能量,从而减少有用功的输出;其次,使用大的EGR率会使CO、UHC排放大幅增加,热效率降低;第三,大EGR 率使得发动机运行工况的范围受到限制,其适用范围仅限于中低负荷;第四,高的涡流比会造成发动机制造工艺上的困难.笔者在之前的研究中提出的MULINBUMP 复合燃烧技术将燃油多脉冲喷射形成的预混燃烧与BUMP 燃烧室内主喷射形成的稀扩散燃烧相结合,在中低负荷范围内实现了高效清洁燃烧。但随着负荷的增加,拓宽发动机运行范围亦受到限制。课题组在前期研究的基础上,提出了高密度-低温燃烧策略,实验研究表明,这种策略具有在高负荷和满负荷工况下实现高效低排放燃烧的潜力。本文主要针对高密度-低温燃烧机理,采用数值模拟的手段对高密度-低温燃烧中的影响因素(氧浓度,充量密度)进行研究,重点分析了充量密度的多重作用。 高密度-低温燃烧的热力学分析 内燃机燃烧过程中主要有害排放产物的生成都需要满足特定的混合气浓度和燃烧温度范围。只要合理控制缸内的混合气体积分数( ? )和燃烧温度(T),避开NO x和碳烟形成区,就有可能实现超低排放。燃烧过程的控制可通过控制燃烧路径的斜率实现。定义为当量比的变化(混合率的变化)与温度变化的比值。根据热力学第一定律,可得 式中:Q HR是一个短小时间间隔内的放热量;?U、?W、Q wall 分别是相应时间间隔内缸内工质所吸收的内能、对外作功和壁面传热量。可以看到,提高充

噪音问题一直都是最难处理的扰民问题,对于噪音更为突出的柴油发动机,我们该如何来处理这些呢? 柴油发动机组噪声是由多种声源构成的复杂声源。按照噪声辐射方式, 它可分为空气动力噪声、表面辐射噪声和电磁噪声。按照产生的原因, 柴油发电机组表面辐射噪声又可分为燃烧噪声和机械噪声。其中空气动力噪声为柴油发动机组噪声的主要噪声源。 1. 空气动力噪声是由于气体的非稳定过程,即由气体的扰动以及气体与物 体的相互作用而产生的柴油发电机组噪声。直接向大气辐射的空气动力噪声, 包括进气噪声、排气噪声和冷却风扇噪声。 2.电磁噪声是由发电机转子在电磁场中高速旋转产生的柴油发动机组噪声。 3. 燃烧噪声和机械噪声很难严格区分, 通常将由于柴油发电机组汽缸内燃烧形成的压力波动通过缸盖、活塞、连轩、曲轴、机体向外辐射的柴油发动机组噪声称为燃烧噪声。将活塞对缸套的撞击和运动件的机械撞击振动而产生的柴油发动机组噪声称机械噪声。一般直喷式柴油机燃烧噪声要高于机械噪声, 而非直喷式柴油机的机械噪声则高于燃烧噪声。 柴油发电机组噪声的控制措施: 柴油发电机组噪声的控制措施一:隔音房 在柴油发电机组位置安装隔声房,尺寸为8.0m×3.0m×3.5m,隔声板外壁为1.2mm镀锌板。内壁为0.8mm穿孔吸音板,中间填充物为32kg/m3超细玻璃棉,槽钢的凹面填充玻璃棉。 柴油发电机组噪声的控制措施二:排风消声 柴油发电机组依靠自带风扇排风,在排风房前部安装AES型矩形消声器,消声器尺寸为1.2m×1.1m×0.9m,消声器内装消声片厚200mm,间距100mm。消声片采用两侧镀锌穿孔板夹超细玻璃棉结构。9个相同尺寸的消声器拼装成1个1.2m×3.3m×2.7m的大型消声器。消声器前300mm处为相同尺寸的排风百叶窗。 柴油发电机组噪声的控制措施三:进风消声 在隔声房顶部安装自然进风消声器。消声器制作同排风消声器,净消声长度为1.0m,截面尺寸为3.4m×2.0m,消声片厚200mm,间距200mm,消声器外接无衬里90°消声弯头,消声弯头长1.2m。 柴油发电机组噪声的控制措施四:排烟消声 通过柴油发电机组原厂配套的2个住宅型消声器消声,消声后的烟气合并为一个Φ450mm的烟管从排风百叶窗伸出向上排放。

(汽车行业)汽车发动机振动噪声测试系统

附件1 汽车发动机振动噪声测试系统 用途及基本要求: 该设备主要用于教学和科研中的振动和噪声测量,要求能够测量试验对象的振动噪声特性(频率、阶次、声强等),能对试验数据进行综合分析。该产品的生产厂应具有多年振动噪声行业从业经验,有较高的知名度和影响力。系统软件和硬件应该为成熟的模块化设计,同时具有很强的扩展能力,能保证将来软件和硬件同时升级。 设备技术要求及参数 设备系统配置 数据采集系统壹套; 数据测试分析软件壹套; 传声器2个; 加速度计2个; 声强探头1套; 声级校准器1个; 笔记本电脑壹台 数据采集、控制系统技术要求 主机箱壹个;供电采用9~36V直流和200~240V交流; 便携式采集前端,适用于实验室及现场环境; 整机消耗功率<150W; 工作环境温度:-10?C~50?C; 中文或英文WindowsXP下运行,操作主机采用笔记本电脑; 输入通道数:4个之上,其中2个200V极化电压输入通道、不少壹个转速输入通道; 输入通道拥有Dyn-X技术,动态范围160dB; 每通道最高采样频率:≥65.5kHz,最大分析带宽:≥25.6kHz; 系统留有扩充板插槽,根据需要能够进壹步扩充;数据采集前端可同时连接多种形式传感器,包括加速度计、转速探头、传声器、声强探头等; 系统具有堆叠和分拆能力,多个小系统可组成多通道大系统进行测量。大系统可分拆成多个小系统独立运行; 采集前端的数据传输具备二种方式之壹:①通过10/100M自适应以太网传输至PC;②通过无线通讯以太网技术传输至PC,通信距离在100米之上。使测量过程更为灵活方便,方便硬件通道和计算机系统扩展升级; 多分析功能:对同壹信号可同时进行FFT和CPB分析和显示处理;对同壹信号也可同时设置不同的分析带宽进行分析; 输入通道采用至少24位的A/D; 自动检测带传感器电子数据表的传感器(即插即用) 数据测试分析软件系统技术要求 多通道输入测量信号且行采集、处理和存储;根据需要能够进壹步扩充; 多通道实时在线显示; 能测量传递函数、自功率谱、互功率谱、自相关函数、互相关函数、能测量相干函数、概率密度函数、脉冲相应函数、倒频谱、时域波形,能进行动态信号的微积分、四则运算、编辑等;系统具有自动报告生成功能。测试报告模板可根据用户需求定制,用户可从Word中自动得到实时更新的测量曲线和数据等; 函数可用各种图形类型显示,包括:瀑布图、彩色等高线图、条状图、线状图、曲线图、阶