第28卷第1期2006年4月

甘 肃 冶 金

G ANS U MET ALLURGY

Vol.28 No.1

Mar.,2006

文章编号:167224461(2006)0120013203

冷轧不锈钢连续退火在线检测

高仁强

(酒泉钢铁集团公司产品调整办公室,甘肃 嘉峪关 735100)

摘 要:为快速反馈不锈钢带退火质量,减少退火工艺调整时间,降低取样费用,根据奥氏体不锈钢和铁素体不锈钢的特点,用超声波和剩磁法在线检测退火后晶粒尺寸,有效控制连续退火酸洗线带钢退火性能,目前已在国内外多条冷轧不锈钢连续退火酸洗线上得到了成功应用。

关键词:不锈钢;退火;在线检测

中图分类号:TG337.5 文献标识码:A

On2li n e Detecti on of Cold Rolli n g St a i n less

Steel Conti n uous Anneali n g

G AO Ren2qiang

(J iuquan Ir on&Steel Gr oup Co.LT D,J iayuguan735100,China)

Abstract:I n order t o p r omp tly feed back the annealing quality of stainless stri p s,and reduce the tuning ti m e of annealing, s o as t o i m p r ove the p r oduct quality,reduce the cost of sa mp ling,we decide t o take the advantage of the tissue characteristic of the Austenitic and Ferretic stainless steel,use the ultras ound and remanence method t o detecting on2line the grain size af2 ter annealing.It can effectively contr ol the continuous annealing and p ickling perfor mance.It has been successfully app lied in nu mer ous lines of annealing and p ickling line at home and abr oad.

Key words:stainless steel;annealing;on2line detecti on

1 前言

不锈钢以其优良的耐腐蚀、耐高温、耐磨损和精美的外观,正日益得到广泛地应用。而在不锈钢生产和消费中,冷轧不锈钢带占有很大的比重。不锈钢冷轧生产大多采用成卷方式,其典型的生产工艺主要包括热轧带钢退火酸洗、轧制,冷轧带连续退火酸洗、修磨、剪切、平整、包装等。由于带钢冷轧变形加工后严重硬化、耐蚀性降低,必须选择最佳退火工艺,以软化带钢、恢复塑性、消除加工硬化,并确保成品钢板满足标准或用户要求。如果加热不当,会导致性能恶化、腐蚀性能差等,严重影响产品质量。因此,退火是不锈钢冷轧生产的关键工序,决定着产品的内在质量,制约着整个工序的生产能力。由于不锈钢产品价格昂贵,生产线比较长,速度较高,一旦发现问题甚至停机,即有大量次、废品,损失巨大。所以,要求工艺调整速度快,质量信息反馈迅速及时,以提高成材率。对不锈钢带钢进行的退火处理,一般是根据经验调整退火炉温度和带钢速度,然后在钢卷的头部、尾部进行常规取样检验,分析其组织、性能指标,检测周期较长,且无法对带钢全长进行质量监控。如果速度过高、温度过低,则退火不完全;如果速度太慢、温度过高,则会产生过热、过烧组织。当退火炉重新更换炉衬导致退火炉特性发生改变、带钢成分或厚度有波动、或新产品开发时,不能完全照搬原先的生产经验,退火失误在所难免,由此会导致废次品量的增加,造成巨大浪费。因此,在线检测技术得到了众多不锈钢冷轧生产厂家的高度重视。利用奥氏体不锈钢和铁素体不锈钢的组织特点,用超声波和剩磁法在线检测退火后带钢组织,可有效指导退火生产,将金属晶粒尺寸控制在预定范围内,使带钢性能均匀、稳定。该在线检测已在实践中得到了越来越广泛地应用,诸如法国尤今、南非哥仑布、上海SKS等不锈钢生产企业均安装有在线检

测装置,使用效果良好。

2 在线检测装置安装

连续退火酸洗线主要包括入口段、退火炉段、酸洗段和出口段。由于在线检测装置对带钢弯曲、波动比较敏感,故装置安装在退火炉区域冷却段后的张紧辊处。此处带钢行走稳定、位置比较固定、检测精度高、数据准确可靠。安装位置见图1

。

图1 在线检测装置安装示意图

3 检测原理

3.1

奥氏体不锈钢检测原理

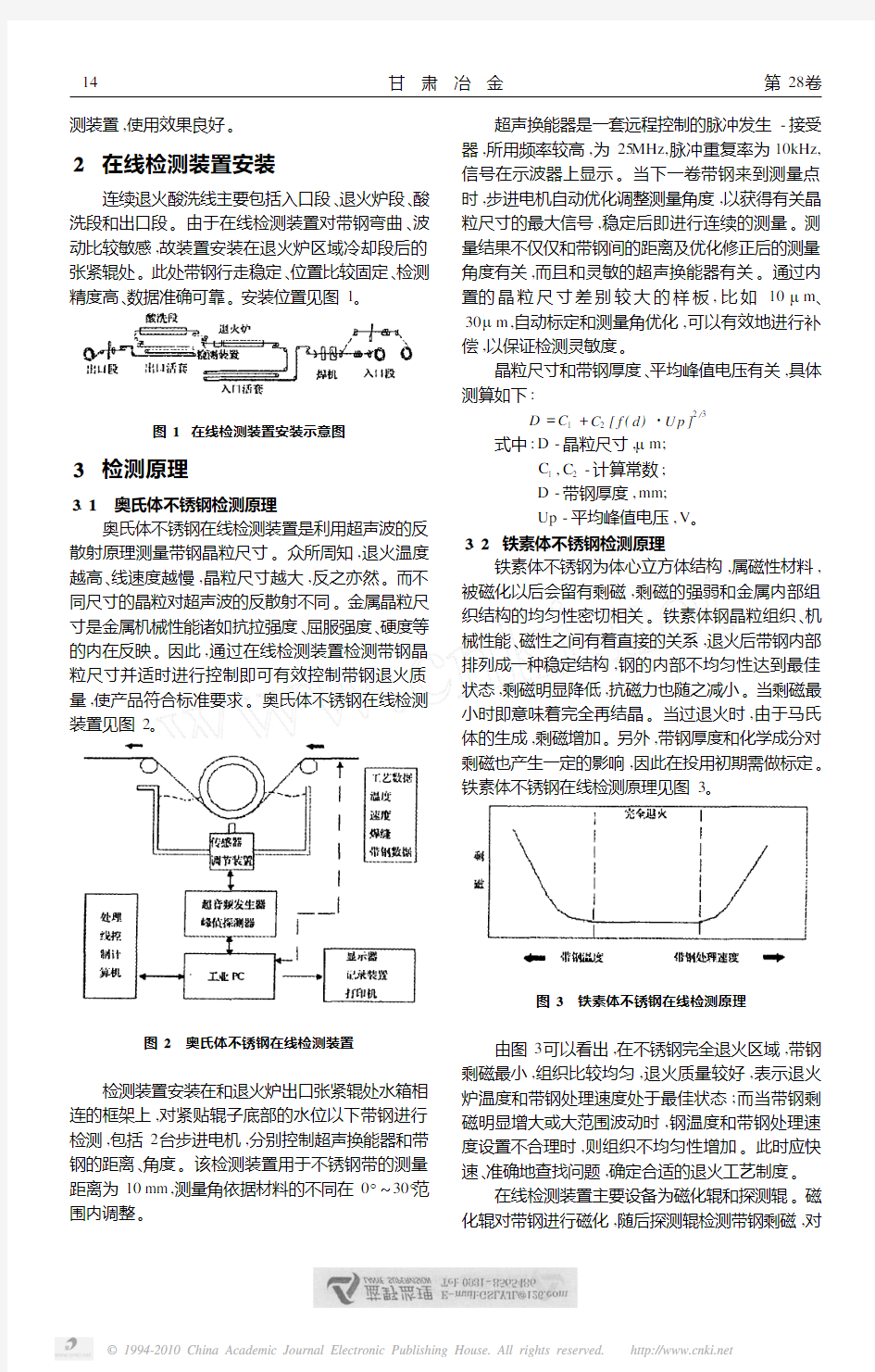

奥氏体不锈钢在线检测装置是利用超声波的反散射原理测量带钢晶粒尺寸。众所周知,退火温度越高、线速度越慢,晶粒尺寸越大,反之亦然。而不同尺寸的晶粒对超声波的反散射不同。金属晶粒尺寸是金属机械性能诸如抗拉强度、屈服强度、硬度等的内在反映。因此,通过在线检测装置检测带钢晶粒尺寸并适时进行控制即可有效控制带钢退火质量,使产品符合标准要求。奥氏体不锈钢在线检测装置见图2

。

图2

奥氏体不锈钢在线检测装置

检测装置安装在和退火炉出口张紧辊处水箱相连的框架上,对紧贴辊子底部的水位以下带钢进行检测,包括2台步进电机,分别控制超声换能器和带钢的距离、角度。该检测装置用于不锈钢带的测量距离为10mm ,测量角依据材料的不同在0°~30°范围内调整。

超声换能器是一套远程控制的脉冲发生-接受

器,所用频率较高,为25MHz,脉冲重复率为10kHz,信号在示波器上显示。当下一卷带钢来到测量点时,步进电机自动优化调整测量角度,以获得有关晶粒尺寸的最大信号,稳定后即进行连续的测量。测量结果不仅仅和带钢间的距离及优化修正后的测量角度有关,而且和灵敏的超声换能器有关。通过内置的晶粒尺寸差别较大的样板,比如10μm 、30μm ,自动标定和测量角优化,可以有效地进行补偿,以保证检测灵敏度。

晶粒尺寸和带钢厚度、平均峰值电压有关,具体测算如下:

D =C 1+C 2[f (d )?U p ]2/3

式中:D -晶粒尺寸,μm; C 1,C 2-计算常数; D -带钢厚度,mm;

Up -平均峰值电压,V 。3.2 铁素体不锈钢检测原理

铁素体不锈钢为体心立方体结构,属磁性材料,被磁化以后会留有剩磁,剩磁的强弱和金属内部组织结构的均匀性密切相关。铁素体钢晶粒组织、机械性能、磁性之间有着直接的关系,退火后带钢内部排列成一种稳定结构,钢的内部不均匀性达到最佳状态,剩磁明显降低,抗磁力也随之减小。当剩磁最小时即意味着完全再结晶。当过退火时,由于马氏体的生成,剩磁增加。另外,带钢厚度和化学成分对剩磁也产生一定的影响,因此在投用初期需做标定。

铁素体不锈钢在线检测原理见图3。

图3

铁素体不锈钢在线检测原理

由图3可以看出,在不锈钢完全退火区域,带钢剩磁最小,组织比较均匀,退火质量较好,表示退火炉温度和带钢处理速度处于最佳状态;而当带钢剩磁明显增大或大范围波动时,钢温度和带钢处理速度设置不合理时,则组织不均匀性增加。此时应快速、准确地查找问题,确定合适的退火工艺制度。

在线检测装置主要设备为磁化辊和探测辊。磁化辊对带钢进行磁化,随后探测辊检测带钢剩磁,对

41 甘 肃 冶 金 第28卷

剩磁信号进行处理,即可获得晶粒尺寸信息。在线

检测装置主要设备见图4

。

图4 在线检测装置主要设备示意图

4使用效果

经过不锈钢生产厂家和开发厂家的共同努力,

退火酸洗线在线检测装置已日趋完善,所测结果和传统的显微镜分析非常接近,对优化退火工艺、确保退火质量具有较强的指导意义。目前,随着国内不锈钢生产企业的日益增多和专业技术水平的提高,对退火酸洗线在线检测也日渐重视,纷纷引进在线检测装置,投入使用后效果良好,有效地将退火晶粒尺寸控制在了规定的范围内,且组织比较均匀,确保了退火质量。表1为国内某厂在线晶粒检测结果,从表中可以看出,同规格带钢晶粒尺寸控制均匀稳定,而不同规格带钢晶粒尺寸也无大的波动,控制也比较稳定,确保了带钢退火质量。

5 结语

根据奥氏体不锈钢和铁素体不锈钢的组织特

点,分别利用超声波和剩磁法检测退火后晶粒尺寸。经多个不锈钢生产厂家的实际使用,使用效果良好,完全可以将退火晶粒尺寸控制在规定的范围内,且组织比较均匀、稳定。同传统的取样显微离线分析相比,检测结果相近,可以在一定程度上替代传统的显微分析。

另外,与传统的离线显微分析相比,连续退火在线检测还具有如下优点:

⑴全线带钢进行质量监控,质量信息反馈准确、及时,增强产品的可靠性;

⑵能够快速、准确地发现问题,减少退火工艺调整时间,并确定合理的退火工艺制度,提高处理线生产能力;

⑶减少取样消耗费用;

表1 带钢退火晶粒尺寸控制结果(带钢宽度1250mm )

序号

钢种

带钢厚度

(mm )带钢速度

(m /m in )晶粒尺寸

(μm )13040.463723.423040.566019.833040.566020.743040.64372353040.676020.763040.685921.273040.695822.483040.745421.893040.746021103040.845419.311

3040.893722.1123040.894520.1133040.933722.9143040.933729.3153040.944322.1163040.984125.717304 1.043726.718304 1.054625.219304 1.053724.720304 1.083719.821

304

1.35

37

20.9

⑷减少废次品量,提高成材率;

⑸当退火炉退火特性或带钢材质发生改变时,可以快速地确定最佳工艺方案,减少试验批次,提高生产率。参考文献:

[1] K Berner .Aus wirkung der modernen Qualit tssicherung

auf die M e β2und Pr üftechnik [J ].Stahl und Eisen,

1993,113(8):33239.

[2] M Borsutzkiu A.On 2line Besti m mung von W erkst offei 2

genschaften an Kaltge walztem Feinblech [J ].Stahl und Eisen,1993,113(10):93299.

[3] H J Kop inek .Zerst rungsfreie Pr üf 2und Me βtechnik f ür

W alz werke und W alzerzeugnisse [J ].Stahl und Eisen,1993,113(11):73281.

[4] W M ichel,H M ülders .Kontinuierliche Βber wachung des

Gef ügezustandes[J ].Stahl und Eisen,1979,99(14):7462753.

[5] N A rltu A.Stand und Ent w icklung auf de m Gebiet der

nichtr ostenden St hle[J ].Thyssen Edelst,Techn .Ber,1989,15,Bd .,Heft 1,S:24.

收稿日期:2005208218

作者简介:高仁强(19692),男,工程师,1992年毕业于甘肃工业大学金属材料热处理专业。从事金属材料金相及电子显微分析和新产品开发研制工作。

5

1第1期 高仁强:冷轧不锈钢连续退火在线检测

连续退火炉Continuous Annealing Furnace基础知识 1.炉型的选择和应用,采用什么炉子退火,主要根据产品种类和 钢种特性决定(表6-21) 表6-21各类不锈钢退火炉型选择 钢种热轧后冷轧后 马氏体钢罩式炉(BAF)连续退火炉 铁素休钢罩式炉(BAF)连续退火炉 奥氏体钢连续退火炉连续退火炉热轧后的马氏体钢通过BAF在大于A3温度条件下退火。使热轧后的马氏体组织在保温的条件下充分转化奥氏体组织,然后缓冷至一定温度这时完全转变为铁素体组织,消除了热轧后的马氏体组织。另外,在保温期间碳化物也得到均匀分布。 热轧后的铁素体钢几乎总有一些马氏体,因此往往也选用BL 炉。当然,对于单相铁素体钢,热轧后不存马氏体,采用AP(H)炉退火更合理。 热轧后奥氏体钢需通过退火使碳化物溶解和快速冷却防止再析出,所以只能用AP(H)炉。 至于冷却后不锈钢的退火,都是通过再结晶消除加工硬化而过到过到目的的。奥氏体不锈钢除此之外,还要使冷轧时产生的形变

马氏体转变为奥氏体,因此都用AP(C) BA 这样的连续炉退火。如果用BL 炉,则存在以下问题:1. 不管在什么条件下退火,由于退火时间长表面都会氧化,生成不均匀的铁鳞,存在显著的退火痕迹 2. 退火温度较高时,容易粘结和发生层间擦伤等表面缺陷。 ⑵退火条件 ①退火条件的确定按下面的程序框图确定退火条件。 应注意的事项: 用记的加工制造方法变化或对材质的要求变动时,应修订退火条件。初期阶段没有充分把握,应按用户对退火产品的质量评价判定退火条件是否合适。 再结晶特性调查用碳矽棒热处理作实验(画出硬度曲线、 晶粒度曲线、确认金相组织)退火温度设定设定退火温度上、下限值及退火时间 出炉口目标材料温度的设定设定材温仪表指示值的目标值 (上、下限温度) 各段炉温和机组速度设定根据理论计算进行初步设定 机组实际运行试验确认燃烧状况(烧咀负荷等)和 通板状况(机组速度、除鳞性 前后操作状况) 判定性能是否合格根据检查标准判定 退火条件确定 前部工序,如炼钢、热轧、甚至冷轧的条件发生变化,需要修改

连续退火机组培训教材 到目前为止,世界上共有冷轧板连续退火机组49条(包括在建机组),其中NSC(日本新日铁)提供了17条连续退火线(含镀锡板退火线为29条),机组最大宽度为1880mm,JFE(川崎)共提供了31条连续退火机组,机组最大宽度为1900mm。 连续退火机组一般由入口段设备、清洗段、入口活套塔、退火炉段、出口活套塔、出口段设备组成。 1.入口段设备包括:钢卷运输步进梁、带回转台的梭车、钢带去除设备、钢卷测宽装置、钢卷运输小车、钢卷对中设备、钢套桶更换设备、钢套桶运输小车、开卷机、穿带导板台、夹送矫直辊、下切剪、板头废料输出设备、焊机、1#张力辊组、转向辊。 2.清洗段设备包括:喷淋水洗段、1#刷洗辊、碱洗清洗段、2#刷洗辊、过滤系统、电解清洗段、刷洗辊、热水漂洗段、干燥设备。 3.入口活套塔设备包括:2#张力辊组、入活套转向辊、纠偏辊、活套塔、出活套转向辊、纠偏辊、3#张力辊组。 4.退火炉段设备按照工艺分为:预热段设备、加热段设备、保温段设备、缓冷段设备、快冷段设备、过时效段设备、最终冷却段、淬水冷却段。包括张力辊、纠偏辊、转向辊、辐射管、炉壳、干燥器。 5.出口活套塔设备包括:4#张力辊组、入活套转向辊、纠偏辊、活套塔、出活套转向辊、纠偏辊、5#张力辊组。 6.出口段设备包括:平整机、6#张力辊组、切边剪、去毛刺装置、宽度测量装置、厚度测量装置、检查台、涂油机、飞剪、废料输出装

置、7#张力辊组、转向夹送辊、导板台、卷曲机、助卷器、边部对中系统、卸料小车、钢卷称重装置、步进梁钢卷运输系统、钢带打捆机、标签粘贴设备。

连续退火机组各段设备的功能描述如下: 1.入口段设备:将不满足工艺要求的来料切除后,将满足工艺要求的原料钢卷按顺序头尾焊接在一起,为机组的连续生产准备 2.清洗段设备:使用化学脱脂、机械刷洗和电解清洗的方法,去除冷轧带钢表面残存的轧制油及其他表面污迹。 3.入口活套塔:正常情况下活套中有带钢,保证当入口段停车换钢卷和焊接时,退火炉工艺段的全速生产。 4.连续退火炉:将冷轧后加工硬化的带钢进行再结晶退火处理,改善组织结构,调节机械性能。 5.出口活套塔:正常情况下活套是空的,保证当出口段停车进行分卷、平整机换辊、换剪刃、切废边及取样时,保证退火炉工艺段的全速生产。 6.出口段设备:平整机组可以改善材料机械性能,扩大材料塑性变形范围;消除材料屈服平台,防止在冲压加工时出现不均匀变形;改善板形,获得良好的带钢平直度;赋予带钢表面合适的粗糙度。切边剪按照设定的宽度对钢板进行纵向剪切,保证钢板的宽度要求。涂油机按照设定要求对钢板上下表面进行涂油,保证钢板在长期放置情况下不生锈。飞剪在带钢卷取至规定重量时进行分卷切除焊缝、头部及尾部的尺寸超差部分及有缺陷的部分,并切取试样。

连续退火铜线拉机操作规程 1. 设备用途及主要技术参数 1.1 该设备用于1.0~3.0mm圆铜线的拉制与退火。 1.2 主要技术参数:工作电压—380V;拉丝机功率—15Kw;总装机容量—75KVA; 最大退火速度—0~5m/s;最高产量—500kg/h;环境温度—(-10~40)℃。 2. 技术要求 2.1 按表1规定装好拉丝模具,模具应经常清洗,内孔不得有铜渣,否则会影响拉丝质量。 表1: 2.2 拉出线的直径允许有±0.01mm的误差。 2.3 铜线要圆整、光洁、无倒刺、表面无缺陷。 3. 注意事项 3.1 拉丝机在开机前必须将防护罩装好,确保人员安全。 3.2 在开机前请打开油孔盖加入齿轮油,拧紧加油盖。 3.3 开机时严禁在设备上放置任何物品。 3.4 开机时切勿打开设备上塔伦箱盖,防止润滑液飞溅。

3.5 接通电源,踩下脚踏开关,点动试机,确保设备无异常情况后再开机。 3.6 设备开机前先将冷却泵打开。 3.7 设备开机前先将铜线沿拉丝机牵引轮缠绕3~5圈再引出。 3.8 工作中如发现异常现象,应立即停机检查设备。要经常保持拉丝机清洁。 4. 开机操作 4.1 检查电气接线是否可靠,机械部分是否到位。还应将水槽加满水。 4.2 检查各部件无异常后方可开机。 4.3 把铜线经井子论、上铜轮、下铜轮、往复轮、测速轮引至收线盘上。 4.4 检查母切换线板位置是否正确。 4.5 接通电源。 4.6 按下表设置控制器退火参数 4.7 按下主机启动按钮;按下控制器启动按钮控制器显示,设置线径、速度,然后显示退火电流和速度,然后显示退火电流和速度,设备正常运转。 4.8 根据退火后铜线的延伸效果,调整‘系数1’ 4.9 根据铜线出水干燥程度,调整干燥电位或气流开关。

浅谈连续退火机组退火炉设备安装 摘要本文简要介绍了宝钢1800连续退火机组立式退火炉的施工方法,总结了退火炉施工的要领同时提出了施工中存在的问题和改进措施。 关键词连续退火机组立式退火炉设备安装 1.项目概况 宝钢1800连续退火机组是由日本新日铁设计,是目前最先进的冷轧带钢退火机组之一。该机组生产带钢宽度最大为1850mm,厚度为0.45~2.0毫米,设计年产量为96.46万吨,主要应用于国内的汽车板市场。 宝钢1800连续退火机组由入口段,炉子段,出口段三部分组成。炉子段有7个炉段,9个炉室,分别是:预热段(带钢温度170~220度)PHF炉;加热段(带钢温度750~870度)HF-1炉和HF-2炉;均热段(带钢温度750~870度)SF炉;缓冷段(带钢温度675~690度)SCF炉;一次冷却段(带钢温度675~400度)1C炉、过时效段(带钢温度370~400度)OA-1炉和OA-2炉;二次冷却段(带钢温度370~160度)2C炉和一套水淬系统,带钢经过炉子段的连续退火和淬水冷却后,利用淬水挤干辊和热风干燥器将带钢烘干,进入到出口立式活套。炉子段全长143.685米,标高在▽-4.100~▽+29.950之间,炉子段设备重量为3600余吨,炉子段工艺钢结构为1800余吨。 工期要求:整个连退机组炉子段施工日期为12个月。 2.炉子段机械设备安装 炉子段设备安装跟通用设备安装方法有所不同,因为炉子外壳及炉内设备属于板块状分体供货,需要到现场组装,相对复杂。 退火炉主要安装设备有:炉壳、保温钉、保温棉、不锈钢内衬板、高铝布、炉辊、炉辊轴承及轴承座、炉辊马达、辐射管、电子加热管、电阻带、喷箱、风机、风道、热交换器、烟道、烟囱等设备。 下面先讲述炉子段设备和结构的安装方法。 炉子段的设备和结构应该采取交替作业的方法穿插进行,同一作业面上一般是钢结构优先于设备安装,因为钢结构框架的形成有利于设备的定位和调整。 钢结构的安装应从底层立柱开始安装,从主轧线的下部立柱和横梁开始安装,先应该安装DS(驱动侧)的结构,然后再安装WS(操作侧)的结构。(方便吊装站位,一般运货通道在WS侧)。一般可以采用先预制模板在灌浆得方法,

罩式退火和连续退火优缺点 1)生产工艺 全氢罩式退火炉是冷轧钢卷以带有少量残余乳化液的状态,未作脱脂便送入罩式退火炉进行退火处理,在氢气气氛中冷却,然后通过平整机中间库直接送往平整机,再检查等,设备布置空间大,生产周期长,但产品规格和产量变化灵活性强。连续退火线上冷轧带卷在进口段进行脱脂,在连续退火的第一段进行退火,随后采用气体或水等进行冷却,在退火第二段进行时效处理,然后进行在线平整,检查等,设备布置紧凑,占地面积小,生产周期短,但产品规格范围覆盖面不宜太宽,产量不宜太低。 2)总成本 所谓总成本包含工艺设备新建的投资费用再加上生产运行费用。对于全氢罩式退火工艺途径来说,其投资、消耗与维修费用与连续退火线相比都要低,只有人员较多和材料损失比较高。此外,对于连续退火线而言,还应累加冶炼深冲钢种所需的附加费用(用于真空脱气、微合金化等)以及较昂贵的酸洗费用(用于清除热轧卷取温度较高而形成的红色氧化铁皮)。所以,从有关的资料评价估计全氢罩式退火炉的总成本比连续退火机组低。 3)品种性能 品种方面,全氢罩式退火通常生产的品种有CQ、DQ和DDQ,生产EDDQ、S―EDDQ、HSLA等品种难度很大,适合小批量、多品种生产。连续退火品种有CQ、DQ、DDQ、EDDQ、S―EDDQ、HSLA、HSS等,生产厚规格(大于2.5mm)产品有困难,规格范围太宽将增加控制难度,适合大批量、少品种生产。表面洁净度方面,全氢罩式退火通过建立正确退火制度,加上在热轧、冷轧的预防措施(严格控制板形、新型轧制技术、一定程度的均匀粗糙度、精确的卷取张力等),减少粘结、折边、碳黑等缺陷。而连续退火后的钢板表面十分光洁,不会出现粘结、折边、碳黑等缺陷,适合生产表面质量要求高的钢板。深冲性方面,对于铝镇静钢而言,一般用全氢罩式退火比用连续退火质量要优,其机械性能均匀,塑性应变比r 值、加工硬化指数n值一般都能高于连续退火的产品。近年发展起来的微合金化超深冲(IF)钢,又称无间隙原子钢,该钢具有极优良的成形性,即高r值(r>2.0)、高n值(n>0.25)、高伸长率(8>50%)和非时效性(AI=0)。用连续退火生产出的IF钢的深冲性要优于用全氢罩式退火生产出的铝镇静钢的深冲性。无论用全氢罩式退火还是用连续退火均可生产微合金化超深冲(IF)钢,但用全氢罩式退火生产(IF)钢效率较低。连续退火工艺是以严格控制钢的成份为基础的,炼钢工序中需低碳、低锰,磷、硫等杂质含量要低,而这些控制技术难度高,工艺操作复杂。国外(日本等)IF钢的退火主要采用连续退火工艺,国内F钢的退火则主要采用全氢罩式退火工艺。用全氢罩式退火生产一般冷轧板热轧中低温卷取即可,用连续退火生产一般冷轧板热轧中需高温卷取。用连续退火生产IF钢时可省去过时效处理,热轧又可采用低温加热及低温卷取,比用全氢罩式退火生产IF钢优势大。对于汽车上的难冲件,用IF钢生产比用铝镇静钢生产成品率高。 强度方面,高强度板按强化机理主要有:固溶强化型加磷钢板、弥散强化型高强度低合金钢板、相变强化型双相钢板和马氏体钢板、烘烤硬化型的BH钢板等等。全氢罩式退火一般生产软质钢板,生产的低合金结构高强钢(HSLA)强度级别和深冲等级均受到限制,不适宜作高强度原板。连续退火既能生产多种深冲等级(如CQ、DQ、DDQ等)深冲钢板,又能生产强度和深冲均好的深冲高强钢板(其中CQ―HSS强度级别为340MPa和590MPa,DQ―HSS强度级别为340MPa和440MPa,DDQ―HSS强度级别为340MPa和440MPa,BH―HSS强度级别为340MPa,DP―HSS强度级别为340MPa、440MPa、590Mpa、780MPa,TRIP―HSS 强度级别为590MPa和780MPa等等)。温度均匀性方面,全氢罩式退火以紧卷状态进行处理,热工性能差,在加热和冷却过程中,其两端、内外层和中心的温度存在一定程度的不均

2004年8月 August 2004 钢 铁 研 究 Research on Iron &S teel 第4期(总第139期) N o.4 (Sum139) 汽车用薄钢板的连续退火技术 何建锋 (上海宝山钢铁股份公司冷轧厂,上海,201900) 摘 要:回顾了冷轧板退火技术的发展,对汽车板高温退火中的通板技术、高速冷 却技术进行了分析和对比,简要总结了宝钢冷轧汽车板的生产情况。 关键词:退火;汽车板;高速冷却中图分类号:TG 156 文献标识码:A 文章编号:1001-1447(2004)04-0039-04 CONTINU OUS ANNEA LING TECHN OLOG Y FOR AUTOMOBI LE SHEET HE Jian -feng (C old R olling Plant ,Baoshan Iron and S teel C o.,Ltd.,Shanghai 201900,China ) Synopsis :T his paper reviews the development of annealing techn ology of cold rolling sheet ,ana 2lyzes band passing techn ology and high speed cooling techn ology for high tem perature annealing of au 2tom obile sheet ,and briefly summarizes the production of cold rolling autom obile sheet in Baosteel. K eyw ords :annealing ;autom obile sheet ;high speed cooling 作者简介:何建锋(1970-),男,江西丰城人,高级工程师,主要从事汽车板技术研究. 1 前 言 由于连续退火具有生产效率高(生产周期由10d 左右缩短到1h 以内)、产品品种多样化、产品质量高、生产成本低等许多罩式退火工艺无法比拟的优势,连续退火技术得到了迅速的发展。从20世纪70年代以后,世界上有60多条连续退火 生产线投产,世界上已有十几个国家拥有连续退火生产线,在钢铁大国日本,用连续退火工艺生产的冷轧板占总量的约80%。2 薄板冶金技术 早在20世纪50~60年代,用连续退火炉处理镀锡原板得到了广泛的应用,由于这种退火生产线加热快速、短时间均热、快速冷却,使铁素体晶粒细小且固溶碳含量较高,退火后的带钢钢质硬,机械性能单一,不适合冲压和深冲。后来,日本钢铁界采用控制钢的化学成分、热轧高温卷取、退火均热后快速冷却及过时效处理等手段,从20世纪80年代初开始新日铁、川铁、日本钢管等大的钢铁公司选用超低碳钢的连续退火法生产深冲冷轧板,并研究开发了各种类型的高强钢。 现在,连续退火产品品种十分丰富,不仅有普 通的冷轧板(如C Q ,DQ ),还能生产深冲级和超深冲级冷轧板(如DDQ 、E DDQ 、SE DDQ ),为适应汽车工业高速发展的要求,开发了一系列高强钢产品,以满足汽车各部件的不同需求。 和罩式炉工艺相比,连续退火工艺具有许多明显优势,如高的均热温度、快的冷却速度、过时效处理等,因而连续退火工艺在冶金上有更广阔的用武之地。2.1 超深冲软质钢板的生产 现在已投入商业生产的超深冲级别钢板有E DDQ ,SE DDQ ,有的公司正在试制Hyper E DDQ ,利用高纯钢和高的退火温度,产生大量{111}织构,达到特殊性能,其中r 值达到或大于2.5,延伸率大于55%(板厚0.8mm ,参见图1)。如在加钛的 IF 钢中,w (C )控制在30×10-6 以下,冷轧变形率大于或等于75%,退火温度在850℃左右均热。这些软钢可用来制造油箱、汽车后挡板、侧门等变形大的部件。深冲钢特性见图1。2.2 高强钢的生产 目前退火机组生产的高强钢有C Q -HSS ,DQ -HSS ,DDQ -HSS ,DP ,BH 钢,在超高强钢方面, ? 93?

电线电缆行业,导体加工工序是必不可少的。在电线电缆制造过程中占有相当大的比重,由于电线电缆产品其性能要求各不相同,自然对导体材料及加工要求也各有差异,其中拉制工序尤为突出。特别对铜导体来说,在连续拉线、退火后 (除原材料本身外)的质量将直接影响到电缆产品的性能。 一、前言 本文将着重阐述铜导体的连续拉制、连续退火装备方面的几个关键环节。由于电线电缆产品中的铜导体如:通讯电缆、塑力缆、高压电缆、电磁线等等,几乎都要求导体为经过退火的软线芯,最基本的要求其表面光亮,不氧化,不允许烧伤,延伸率均匀。有些产品要求导体具有特殊的柔软度等等,无论采用什么样的方式进行退火,如辉光退火、感应式退火或者目前普遍采用的电阻接触式退火,其最终目的都要求俐线必须达到电缆产品所需的导体性能。 铜线材的加工装备主要有巨拉、大拉、中拉、小拉、细拉、微拉以及型材加工机械等。其中大、中、小拉线机基本上都需配置连续退火装置。目前国内各电线电缆厂所使用的拉线机除从欧洲尼霍夫公司、亨利希公司、桑普公司、日本公司进口一些以外,其余均由国内十多家电工机械厂 (包括台资在国内设厂制造的一些拉线机在内)提供,从大量的资料及反馈的信息得知,带连续退火的拉线机所生产的铜线材,或多或少存在着一些问题,钢线表面氧化、电火花烧伤甚至烧断,延伸率〔及软硬程度〕不一致.有时会出现竹节状等等缺陷,严重影响到电缆的质量。 二、设计与分析 现将各电线电缆厂使用最多其产品在后续工序用途最广的中等规格的拉线机即 LH280/17型及M30型拉线机为例进行分析.这类拉线机其加热原理视图示。 图1为连续退火装置加热原理示意图;图2为它的等效电路图。 由于中等规格的铜线芯其用途较广,通信电缆、电线、绕组线等多需这些规格,所以在考虑退火结构型式时采用三段加热方式即预热、退火、干燥三段,这种结构型式紧凑。只需一个电源 (国外也有二段)。无论从机械角度或电气三个加热段角度来看都构成一个三角形,对于它的原理及规律这里就不再赞述。 由图1所示,设加于上接触导轮A和下接触导轮B的直流电压、电流为U退和U总.则三角形区域上的电压、电流之间应具有如下关系:

张 摘要随着社会的发展进步,对热镀锌钢板的要求越来越高。因此近年来热镀锌钢板的连续退火技术发展变化很大,本文详细介绍了热镀锌连续退火工艺的发展变化、现代热镀锌连退火设备及其控制,对现代热镀锌连续退火技术作了一个全面的阐述。 关键词现代热镀锌连续退火技术 CONTINUOUS ANNEALING TECHNOLOGY FOR MODERN HOT GALVANIZING LINE Zhang Hong (Wuhan Iron & Steel Design and Research Institute) Abstract Demands for hot galvanized steel sheets are ever increasing with the progress of the society, therefore the technology in this field has seen an amazing advance. The present paper reviews and discusses in detail the changes and progress in the continuous annealing technology for the hot galvanizing line as well as its related control and equipments. Keywords modern hot galvanizing continuous annealing technology 1 热镀锌机组连续退火技术的发展 热镀锌板主要用于建筑、家电,汽车等行业,以前在数量上建筑业是第一大用户,随着人们对汽车质量的要求越来越高,热镀锌板开始大量用于汽车面板、内板、底盖等,而且使用比例越来越大。目前发达国家用于汽车行业的热镀锌板占其总产量的40%以上。汽车用板对表面质量,焊接性,着漆性,粘附性有严格要求,同时由于使用部位的不同,对原板的深冲性能,强度也有更高的要求。为了满足这些要求,现在一些现代化热镀锌机组生产的热镀锌板其深冲钢板屈服强度范围达到135~215N/mm2,抗拉强度范围达到270~350N/mm2,高强钢板屈服强度达到215~305N/mm2,抗拉强度范围达到340~450N/mm2,而且还可以生产一些特殊的镀锌板如烘烤硬化板等。另外通过改变镀液成分,还可生产锌合金镀层钢板,如铝锌合金镀层钢板(Galvalume),其耐腐蚀性是常规镀锌钢板的2~6倍,并可在500℃温度下长期工作,锌铝合金镀层钢板(Galfan),耐腐蚀性是常规镀锌钢板的

冷轧带钢连续退火机组的技术特点及应用 发表时间:2018-11-14T17:24:48.517Z 来源:《建筑学研究前沿》2018年第20期作者:高峰 [导读] 为了降低钢的硬度就需要消除这些内应力以及加工硬化现象,在冷轧后,要对带钢进行退火处理,通常需要在结晶完成后进行退火。而由于连续退火机组具有很多优良的性能,其不仅仅能提高生产率还能保证产品的质量和优质的性能,所以连续退火机组在国内外都得到了广泛的应用。 高峰 武钢新日铁(武汉)镀锡板有限公司湖北武汉 430000 摘要:通常带钢在冷轧后,带钢会发生变形,这主要是因为冷塑性质发生的,并且会发生较为明显的冷加工硬化现象和极高的内应力。加工硬化现象和内应力的增高会增加带钢的硬度,为了降低钢的硬度就需要消除这些内应力以及加工硬化现象,在冷轧后,要对带钢进行退火处理,通常需要在结晶完成后进行退火。而由于连续退火机组具有很多优良的性能,其不仅仅能提高生产率还能保证产品的质量和优质的性能,所以连续退火机组在国内外都得到了广泛的应用。 关键词:带钢;冷轧;连续退火机组;特点;应用 1 现代连续退火机组设备组成 连续退火机组顾名思义,就是利用具有连续退火作用的火炉,在上面进行电解清洗,连续退火,平整以及精整等,实现冷轧带钢的连续工作。其具体的组成如图1: 2 连续退火机组的技术特点 现代科技的发展正在不断的进步,连续退火机组的一些设备以及相关的技术都得到了很大的提高,目前也出现了一些新的技术,详细的表现在如下几个方面。 2.1 焊接技术 连续退火机组通常情况下采用的是全自动窄搭接焊机,这种自动性主要是通过电流的作用产生的,材料与电极接触的部分通过电流时也会会产生一定的电阻,而电阻的产生也会产生一些热量,这些热量会使得带钢焊接在一起。 1)焊接技术有一项较为先进的焊缝质量监视系统,在焊接的过程中,如果出现了参数的异常,那么该系统就会处于报警状态,这种系统对于焊接过程中出现的问题能及时的发现,能够减少断带率和重焊率。 2)在焊接的前后设置带头带尾平行度调整装置(PAD),而每一对的PAD分布在带钢的两侧,两侧会有一套检测装置和夹钳,这些检测装置主要是用来测量带钢的倾斜量,而这种倾斜度的存在对带钢是不利的,需要消除这种倾斜度。 3)在焊接的过程中会采用搭接量补偿技术,这种补偿技术能够补偿焊接时产生的搭接量的变化,通常这种变化是由于焊轮碾压造成的,通过补偿技术能够使得带头带尾焊接平齐,目的是为了保证焊缝的质量。 2.2 电解清洗技术 在冷轧后,带钢的表面会残留一些轧制油,这属于带钢生产中的污染物,除了轧制油还有铁粉等,其总量能够高达300~ 600mg/m 2,通过电解清洗技术能够使得这些污染物减少到10~ 20mg/m 2。电解清洗技术的工作原理是,当碱液喷淋到带钢表面时,碱液会与轧制油反应,反应生成的产物为肥皂以及甘油,这些产物通常都会溶于水,然后再通过电解的方法析出带钢表面的氢气和氧气泡,最终导致油膜遭到破坏,清除油脂。 1)连续退火机组在清洗的过程中对不同需求的产品其工作的质量也不同,对于一些高档的产品来说,为了保证下次正常工作,并且能高速的运行,常采用No.1碱喷淋清洗+No.1碱刷洗+No.2碱喷淋清洗+No.2碱刷洗。 2)利用碱液清洗的过程是一个循环过程,在清洗的过程中会产生大量的泡沫,所以在系统中会设置消泡装置,这样能够减少清洗过程中产生的泡沫,从而能保证泡沫不会溢出。检验机组的脱脂能力的有效标志之一就是泡沫的多少,如果泡沫过多,那么就会泡沫溢出,从而导致脱脂液流失,从而影响整个脱脂效果,并且还会环境造成污染,所以要减少碱液中的泡沫。 3)自爱清洗装置中还会设置高效的磁性过滤器,这种过滤器能够减少溶液中的铁粉,这样会将带钢清洗的更加干净;再者超滤系统和表面活性剂的使用,能够循环使用碱液,这样能减少水量以及废水的排出,并且能持续的保持碱液质量,并且在一定程度上还能将油水分离,从而减少泡沫,提高清洗的效率。 2.3 连续退火炉技术 连续退火炉技术主要包括以下几个方面: 1)带钢加热及冷却技术 ①预热段通过加热段的均热段将废气中的热量排出,从而达到预热的效果。 ②炉子的材料对退火作用的发挥具有多方面的影响。炉子的内衬使用的是轻质隔热材料,这样的材料能使得炉子操作方面,并且能尽快的适应工作环境;炉子的炉内隔热材料是使用的是陶瓷纤维和隔热板轻型材料,其外衬采用的是耐热的较薄的不锈钢板,这种材料的使用主要是为了提高炉子的热响应能力。 2)炉辊热凸度的变化一般对带钢两侧的边缘产生巨大的影响,经常会出现的问题也是较为严重的问题是它会使得带钢的边缘出现褶

铜丝连续退火设计摘要 退火在宏观上是热和温度的问题,在微观上是扩散、恢复、再结晶、固溶和时效等过程。对铜而言仅仅是恢复再结晶过程,故可快速冷却,可以与高速度的拉线同时进行。 连续退火的方法是:通过带有交流或直流电的导轮(称接触轮),向运行中的线材导入大的电流,电流与线材自身电阻作用而发热升温,到达退火温度后,在淬水使其快速地冷却下来。 欲使连续退火正常运行时,首先要解决一系列技术问题。如:线径和出线速度与电流电压的关系问题,大电流和快速运行时接触轮与线材的接触和稳定馈电问题,在高温下防止线材氧化问题,线材软化后承受张力问题,还有电的安全问题等等。下面分别作简要介绍。 电与工艺的关系 工件通电后因电阻而发热的关系式为: Q1=?2 1224.0t t Rdt I (J ) 工件受热而温升的关系式为: Q2=?????21 T T dT S L C γ (J ) 忽略热损失时,二式相等。且有: 线材的电阻:)(/)1(20Ω??+=S L T R ρ 加热的时间:)(/s L t υ = 退火电流: )(/A R U I = 线的截面积:)(422 mm d S π = 式中:υ为线材运行速度(m/s ); T 为温度 ;),(21T T T C -=?? T 为时间 (s ); L 为加热段长度(m ); U 为退火电压 (V ); C .γ.20ρ和α分别为线材的比热、比重、20C ?时的电阻率和电阻温度系数。若为紫铜时则可用: 00393.0)/(9.8)/(01754.0) /(1.03220==?Ω=??=αγρcm g m mm C g cal C 代入并简化后有: )(11118012 2A T T n L d I ααυ ++?=

3180热模拟试验机产品概述: 热模拟试验机可以进行包括轧制锻压工艺、连铸冶炼工艺、焊接工艺、金属热处理工艺、机械热疲劳等方面内容在内的动态过程模拟试验,可以测定金属材料高温力学性能、金属热物理性能及CCT曲线、应力应变曲线等。为制订和改良生产工艺提供可靠的实验依据。试验功能包括热/热拉伸试验、热/热压缩测试、单轴压缩、平面应变压缩、应变诱发裂纹开口(SICO)熔化和凝固、零强测试、热延展性测试、热循环/热处理、膨胀仪/相变、加热或冷却期间、连续或不连续等温、变形后压力松弛研究、蠕变/应力破裂、热疲劳、热-机械疲劳等试验。 3180热模拟试验机主要技术参数: 2.1温度范围:室温~1700℃;控温精度:±1℃(稳态); 2.2最大加热速率:10000℃/s(Φ6×10mm拉伸试样);2000℃/s(Φ10×10mm拉伸试样);50℃/s(Φ10×15mm拉伸试样); 2.3最大淬火速率(无淬火):1000℃时330℃/s,800℃~500℃时200℃/s; 2.4最大压缩力:98kN; 2.5最大拉伸力:98kN; 2.6最大位移速率(空载):1000mm/s; 2.7最小位移速压缩:0.01 mm/s; 2.8液压楔Ⅱ技术指标:最大位移30mm;最大移动速度:330mm/s;应变控制范围:30mm;最大可用冲击速率(空载):1000mm/s。 2.9高温拉伸试样规格棒材直径6mm,116mm长(或可选)、HAZ试样11mm方棒,71mm 长、CCT曲线ISO-Q试样,中心减径部分5×5mm、连铸模拟10mm直径连铸试样,121.5mm 长、板带连续退火模拟260mm×50mm×1mm、流变应力压缩10mm直径棒,15mm高、平面应变压缩20mm×15mm×10mm 2.10可选单元有变形测量系统包括接触式和非接触式引伸计、高温引伸计、膨胀仪、热扭转单元、超高温单元3000度高温拉伸、板带连退单元等。更多选项咨询馥勒科技技术工程师。 培训相关: 3.1所有热模拟试验研究项目中最关键因素是人,经验丰富、训练有素的用户可以确保模拟正确、测量准确。我们为用户提供包括一般培训操作说明、高级培训和应用专题培训的各种培训; 3.2每个新的Gleeble热模拟试验机系统都要在工厂和安装现场进行全面的安装验收测试,并对所有与材料和制造工艺有关的缺陷问题提供1年全免费标准保修; 3.3 Gleeble热模拟试验系统是精确的高性能测量设备,需要每年由有资质的Gleeble服务工程师至少校准一次。

1.设备概要 本设备是对一次冷轧后的中、低牌号无取向硅钢在碱洗后进行脱碳退火,而且对无取向硅钢成品进行绝缘涂层。 2. 设备主要规格 2.1 原料钢卷 2.1.1 材质硅钢板(W18-50,BDG) 2.1.2 板厚0.35-0.65mm(头部允许max2.0mm) 2.1.3 板宽750—1280mm 2.1.4 卷径内径:Φ510mm 外径:1000-2100mm 2.1.5 钢卷重量max30.0t 2.2 成品钢卷 2.2.1 材质硅钢板(W18-50,BDG) 2.2.2 板厚0.35-0.65mm(头部允许max2.0mm) 2.2.3 板宽750—1280mm 2.2.4 卷径内径510mm 外径1000-2100mm 2.3 钢带张力 2.3.1 开卷张力最大10N/mm2 2.3.2 脱脂段张力:最大15N/mm2 2.3.3 炉内张力:2.5—10N/mm2 0.35mm高牌号:0.8—2.5N/m㎡ 2.3.4 卷取张力:最大30N/mm2 2.3.5 其他张力:最大10N/mm2 2.4 作业线速度 2.4.1 入口段:max240m/min 2.4.2工艺段(机组中部):max180/min 2.4.3出口段:max240m/min 2.4.4 穿带速度:25m/min 3. 作业线运行准备 3.1 作业线送电 3.1.1 与电气联系,向全作业线各设备送电。 3.1.2 将电源选择开关置于正常电源位置,电源使能开关置于正常位置,并确认指示灯亮。 3.1.3 向仪表CRT,电气HMI,铁损仪CRT系统送电。 3.1.4 将作业线锁定开关置于“不锁定”。 3.2 确认入侧主复位条件,并按下入侧主复位按钮,确认指示灯亮。 3.2.1 在入侧HMI上确认1#、2#开卷机,1#张紧装置,入侧活套的锁定转换开关置于“解锁”并确认指示灯亮。 3.2.2 入侧活套入侧及中部紧急停止极限开关置于“断”位置。 3.2.3 确认入侧作业线速度为“0”。 3.2.4 确认开卷机及入侧活套未断带。 3.3 确认中部主复位条件,按下中部主复位按钮,并确认指示灯亮。 3.3.1 将作业线的锁定开关置于“不锁定”位置 3.3.2 在中部HMI上,确认2#、3#、4#、5#、6#、7#张紧装置,出侧活套的锁定转换开关置于“解锁”的位置,并确认指示灯亮。 3.3.3 入侧活套入侧及中部紧急停止极限开关置于“断”位置。 3.3.4 出侧活套中部及出侧紧急停止极限开关置于“断”位置。

德阳东佳港13模连续退火高速铜大拉机机组主要技术参数 1 进线直径φ8 mm(上引铜杆或连铸连轧铜 杆) 9 主电机DC Z4-315-22 250kW 750 r/min 2 出线直径φ1.30-φ4.5 mm 10 退火方式卧式直流5000A 65V 3 最高出线速度25m/s(高速线盘) (常用18-22 m/s, 退火时为(4-20 m/s)规格偏大拉线 速度随之降低 11 排线最大宽度560 mm 12 定速轮牵引电机(DC) Z4-200-31 90 kW 1500 r/min 4 拉线轮速比 1.365-1.15 12-13模为1.05-1.26 13 收线电机DC 2台 Z4-132-3 30 kW 3000 r/min 14 机组总功率约860 kW 5 最多拉伸道数13 15 压缩空气总用量 6 m3/h 0.5MPa 6 定速轮直径φ450 mm 16 拉线冷却油箱容积20 m3(用户自备)

厂家配的1.38mm的圆铜线的配模表: 12345678910111213道次0 V1 V2 V3 V4 V5 V6 V7 V8 V9 V10 V11 V12 V13 鼓轮线速度 1.4 1.810 2.340 3.024 3.909 5.054 6.533 8.445 10.858 13.768 17.290 21.405 2 4.466 m/s 鼓轮速比 1.293 1.293 1.293 1.293 1.293 1.293 1.293 1.286 1.268 1.256 1.238 1.143 γn=B n/B n-1 线径d n87.250 6.300 5.470 4.730 4.110 3.540 3.060 2.630 2.260 1.960 1.710 1.510 1.380 延伸系数μn= 1.218 1.324 1.326 1.337 1.324 1.348 1.338 1.354 1.354 1.330 1.314 1.282 1.197 (d n-1/d n)2 本次滑动系数 1.024 1.026 1.035 1.025 1.043 1.035 1.047 1.053 1.049 1.046 1.036 1.047 1.000 τn=μn+1/γn+1 累计滑动系数 1.579 1.542 1.502 1.452 1.417 1.359 1.313 1.254 1.190 1.135 1.085 1.047 1.000 τn′ 断面减缩率%17.87%24.49%24.61%25.23%24.50%25.81%25.28%26.13%26.16%24.79%23.88%22.02%16.48%累计断面缩减17.87%37.98%53.25%65.04%73.61%80.42%85.37%89.19%92.02%94.00%95.43%96.44%97.02%

?

Gleeble 热模拟试验机

上海交通大学 周伟敏

Gleeble 3500 热模拟试验机是一个材料热机械加工性能分析系统, 具有急(慢)速升温降 温、急(慢)速拉压变形、同时记录温度、力、应力、应变等参数变化曲线,可对金属材料的 冶炼、铸造、锻压、成形、热处理及焊接工艺等各个制备阶段的工艺与材料性能的变化之间 的关系进行精确的模拟。 Gleeble 3500 的加热系统: 采用电阻加热系统能以高达 10000℃/s 的速度加热试样。高导热率的夹具使 Gleeble 3500 具有高速冷却能力。淬火系统可通过水淬、气淬或气水混合淬在试样表面达到 10000℃/s 的冷却速度。(注:不同材质不同尺寸不同加载方式能达到的加热和冷却速度可能不同) Gleeble 3500 的机械系统: 是一个具有 10 吨静态拉伸/压缩力的全集成液压伺服控制系统。最快可以达到 1000mm/s 的 移动速度。LVDT 传感器、测力单元提供反馈数据确保机械测试程的精确性和可重复性。在 任何测试中, 机械系统允许操作者编写程序更换控制模式。 为热力学过程模拟的多样性提供 各种必需功能。 程序可以在任何时刻和以需要的频度转换控制模式。 这些控制模式包括液压 缸活塞位移、力、各种膨胀仪、真应力、真应变、工程应力和工程应变。 需要指出的是:Gleeble 系统虽然是材料研究和工艺优化的先进而高效的热机械试验装备, 但与其他物理模拟设备相似,它只能就人为设定的一组工艺参数给出材料试样在相应条件下 的变化过程及终点状态。 而这种输入的设定是否真实地与充分地代表了模拟对象、 所见的过 程及所获的状态是否得到了完整理解与恰当运用,其间的模拟构思与程序编制又是否准确体 现了设计意图,这一切都迥异于通常具有良好结果重现性的物理测试,使得物理模拟质量的 优劣较大程度地因人而异。

?

12.5.2.5 退火工艺 A. 罩式退火 B. 连续退火 连续退火机组问世于1936年,但是直到上世纪60年末期有关带钢连续退火金属学的研究才取得了重大进展。1959年BLICKWEDE提出了热轧高温卷取连续退火生产冶金原理,1969年他又提出了低碳钢板均热后快速冷却和过时效处理的理论,从而找到一条合适的方法,使得钢中固溶碳能够在较短时间内充分析出、并且使得铁素体晶粒长大。这一划时代的技术进步,为带钢连续退火生产奠定了理论基础。1972年日本新日铁君津厂建成了世界上第一条软质带钢的连续退火线,它被公认为是世界上第一条完备的冷轧带钢立式连续退火线,它的出现标志着连续退火技术发展进入到一个新的时代。 连续退火工艺将脱脂、退火、平整、分卷等数个工序集成在一条机组内,与罩式炉相比,具备有以下优点:(1)(2) ?产品质量高:连续退火产品表面光洁,残碳和铁粉含量远低于罩式退火;板型好,性能均匀,缺陷少。 ?生产率高:生产周期可由原来10天左右缩短到至多1个小时左右,由此生产备料大减,生产过程简化,管理方便。 ?节省劳动生产力:由于工序的合并,加之连续退火机组较高的自动化程度,使得操作人员数量大量节省。 ?成品率高:工艺过程紧凑,避免了罩式退火工艺中钢卷多次搬运擦伤、粘结、折边等缺陷。 当然,在具备上述优点的同时,连续退火机组也存在着不足,主要表面在以下方面:?极限规格带钢(厚度大于2.5mm或0.15mm以下的超薄规格)用立式连续退火生产比较困难。 ?设备和技术复杂,要求技术人员、机组操作和维护人员的素质要求较高。 目前全世界已经建成和投产近六十多条连续退火机组,随着各种新工艺和新技术的不断开发和完善,连续退火技术正在广泛地取代了罩式退火技术,实现冷轧带纲快速、经济和大规模的生产。在镀锡原板品种上,连续退火机组已经能够生产从T1 – T5,DR8 – DR10全部调质度;在冷轧板品种上,连续退火机组不仅能够生产DDQ、EDDQ等深冲和超深冲软材,还能够生产各类高强钢(HSS),不仅有CQ级HSS,DQ级HSS,而且还出现了DDQ深冲级HSS、烘烤硬化性DQ级HSS,以及低屈服点超高强钢(LOW YR/SUPER-HSS)和TRIP等高强钢新品种。

连续退火机组培训教材标准化文件发布号:(9312-EUATWW-MWUB-WUNN-INNUL-DQQTY-

连续退火机组培训教材 到目前为止,世界上共有冷轧板连续退火机组49条(包括在建机组),其中NSC(日本新日铁)提供了17条连续退火线(含镀锡板退火线为29条),机组最大宽度为1880mm,JFE(川崎)共提供了31条连续退火机组,机组最大宽度为1900mm。 连续退火机组一般由入口段设备、清洗段、入口活套塔、退火炉段、出口活套塔、出口段设备组成。 1.入口段设备包括:钢卷运输步进梁、带回转台的梭车、钢带去除设备、钢卷测宽装置、钢卷运输小车、钢卷对中设备、钢套桶更换设备、钢套桶运输小车、开卷机、穿带导板台、夹送矫直辊、下切剪、板头废料输出设备、焊机、1#张力辊组、转向辊。 2.清洗段设备包括:喷淋水洗段、1#刷洗辊、碱洗清洗段、2#刷洗辊、过滤系统、电解清洗段、刷洗辊、热水漂洗段、干燥设备。 3.入口活套塔设备包括:2#张力辊组、入活套转向辊、纠偏辊、活套塔、出活套转向辊、纠偏辊、3#张力辊组。 4.退火炉段设备按照工艺分为:预热段设备、加热段设备、保温段设备、缓冷段设备、快冷段设备、过时效段设备、最终冷却段、淬水冷却段。包括张力辊、纠偏辊、转向辊、辐射管、炉壳、干燥器。 5.出口活套塔设备包括:4#张力辊组、入活套转向辊、纠偏辊、活套塔、出活套转向辊、纠偏辊、5#张力辊组。 6.出口段设备包括:平整机、6#张力辊组、切边剪、去毛刺装

置、宽度测量装置、厚度测量装置、检查台、涂油机、飞剪、废料输出装置、7#张力辊组、转向夹送辊、导板台、卷曲机、助卷器、边部对中系统、卸料小车、钢卷称重装置、步进梁钢卷运输系统、钢带打捆机、标签粘贴设备。 连续退火机组各段设备的功能描述如下: 1.入口段设备:将不满足工艺要求的来料切除后,将满足工艺要求的原料钢卷按顺序头尾焊接在一起,为机组的连续生产准备 2.清洗段设备:使用化学脱脂、机械刷洗和电解清洗的方法,去除冷轧带钢表面残存的轧制油及其他表面污迹。 3.入口活套塔:正常情况下活套中有带钢,保证当入口段停车换钢卷和焊接时,退火炉工艺段的全速生产。 4.连续退火炉:将冷轧后加工硬化的带钢进行再结晶退火处理,改善组织结构,调节机械性能。 5.出口活套塔:正常情况下活套是空的,保证当出口段停车进行分卷、平整机换辊、换剪刃、切废边及取样时,保证退火炉工艺段的全速生产。 6.出口段设备:平整机组可以改善材料机械性能,扩大材料塑性变形范围;消除材料屈服平台,防止在冲压加工时出现不均匀变形;改善板形,获得良好的带钢平直度;赋予带钢表面合适的粗糙度。切边剪按照设定的宽度对钢板进行纵向剪切,保证钢板的宽度要求。涂油机按照设定要求对钢板上下表面进行涂油,保证钢板在长