渣罐修复规程

1 概述

1.1 规程适用范围

本规程适用于由材料ZG230-450铸钢制成的炼钢渣罐修复。

1.2 渣罐在生产流程中的作用

渣罐在转炉炼钢生产中,盛装炼钢生产过程所产生的熔渣,并在其内进行冷却至固态后,倒出罐体。

1.3 渣罐主要技术性能参数

渣罐容积:16m3 渣罐最大装载负荷:30T

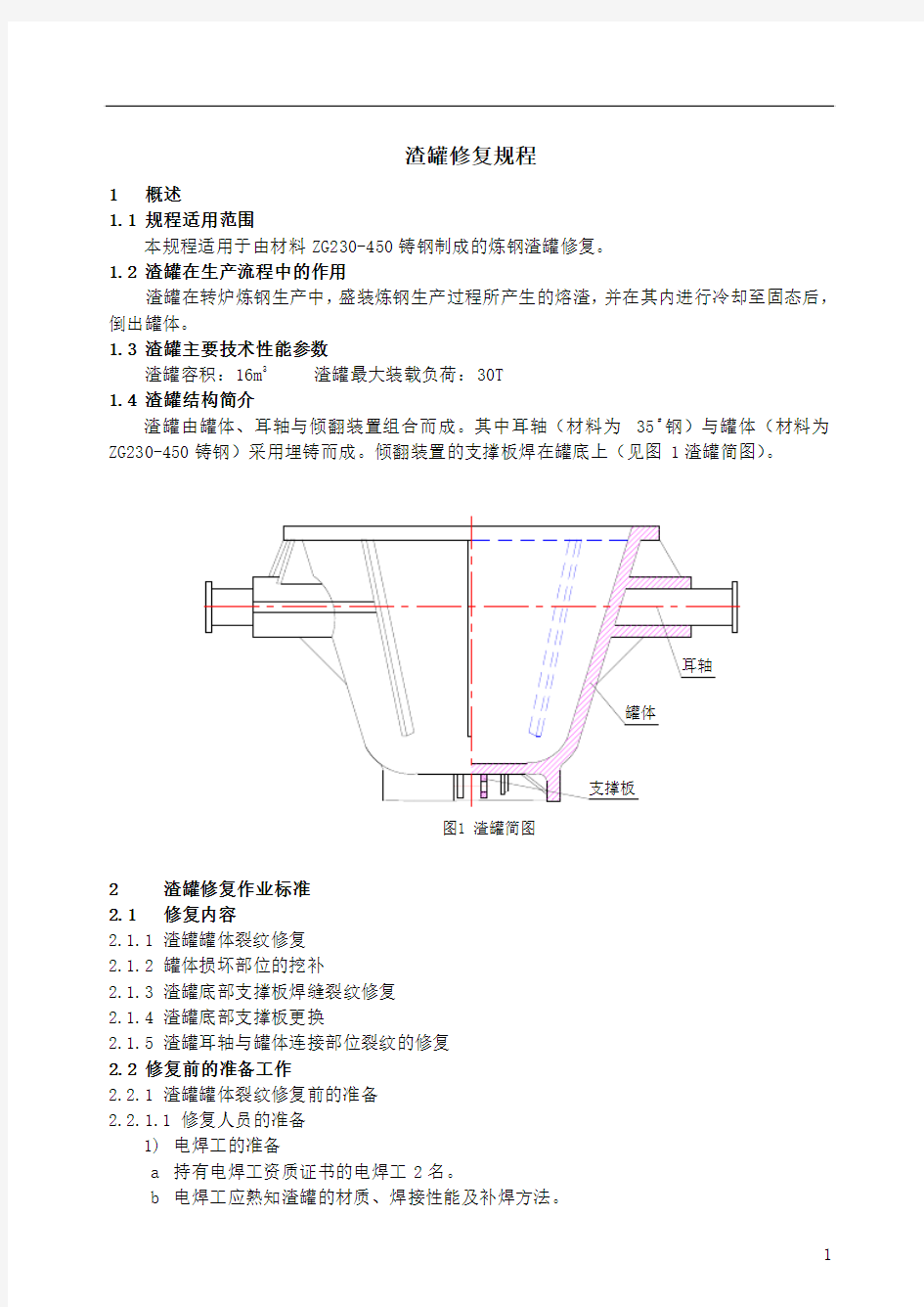

1.4 渣罐结构简介

渣罐由罐体、耳轴与倾翻装置组合而成。其中耳轴(材料为35﹟钢)与罐体(材料为ZG230-450铸钢)采用埋铸而成。倾翻装置的支撑板焊在罐底上(见图1渣罐简图)。

耳轴

罐体

支撑板

图1 渣罐简图

2 渣罐修复作业标准

2.1 修复内容

2.1.1 渣罐罐体裂纹修复

2.1.2 罐体损坏部位的挖补

2.1.3 渣罐底部支撑板焊缝裂纹修复

2.1.4 渣罐底部支撑板更换

2.1.5 渣罐耳轴与罐体连接部位裂纹的修复

2.2 修复前的准备工作

2.2.1渣罐罐体裂纹修复前的准备

2.2.1.1 修复人员的准备

1)电焊工的准备

a持有电焊工资质证书的电焊工2名。

b电焊工应熟知渣罐的材质、焊接性能及补焊方法。

2)气焊工的准备

a用于焊接预热及坡口的切割气焊工2名。

b气焊工应熟知预热部位、预热方法、预热温度及坡口的切割尺寸。

3)铆工的准备

a用于内、外坡口尺寸的划线,预热保温设施的安装、拆除,铆工2名(如用氧乙炔焰预热,铆工只准备1名)。

b铆工应熟知裂纹部位及其坡口尺寸、保温方法。

2.2.1.2 修复设备、工具的准备

1)焊接设备、工具的准备

a额定电流500A的直流弧焊机2台(含电缆及焊条夹钳)。

b清渣用的尖锤、手锤、手砂轮机、砂轮磨光机、扁铲等·。

c焊条烘干箱1台,焊条保温筒2个。

2)坡口加工工具的准备

a碳弧气刨枪(含风管、电缆、碳棒、风源等)1套。

b气割工具(含减压表、胶管等)2套。

3)预热、保温设施的准备

a气焊工具2套,用于短裂纹修复的预热。

b煤气燃烧器,用于长裂纹的修复预热,按裂纹部位的形状及长度准备。

c电加热块的准备

电加热块用在不能用煤气火焰加热的部位,其数量按裂纹长度准备。

d红外线测温仪1件。

e保温材料的准备。

按需要数量准备耐火保温毡及粘合剂。

2.2.1.3 修复材料的准备

1)电焊条的准备

a电焊条型号E4316,焊条直径Φ3.2mm、Φ4mm。

b焊条必须是正规焊条厂出品,有生产许可证和产品合格证。

c焊条要在焊条烘干箱内经300℃1小时的烘干,随用随取。

d经烘干的焊条要放在焊条保温筒内取用,禁止随意放置。

2)气割及预热材料的准备。

a瓶装氧气2瓶。

b瓶装乙炔2瓶。

3)其它工具材料的准备

a手电钻1台,钻头Φ12~15mm1个。

b盘尺、合尺、钢板尺、线坠、洋冲、石笔各1件。

cΦ2.5mm铁丝、50×50角钢按需要数量准备。

2.2.2 罐体损坏部位挖补前的准备工作

2.2.2.1挖补人员的准备

1)电焊工的准备

a 持有电焊工资质证书的电焊工2名。

b 电焊工应熟知渣罐及焊补件的材质、焊接性能及补焊方法。

2)气焊工的准备

a气焊工2名,用于新旧件切口的切割及焊接的预热。

b气焊工应熟知新旧件的切割要求(含切割线及切口角度,切割面质量等)。

3)铆工的准备

a铆工2名,用于旧件挖补部位的划线、拆除及新件的制作安装。

铆工应熟知挖补部位的尺寸、新件制作的尺寸、安装要求及坡口尺寸等。

2.2.2.2 设备、工具的准备

1) 焊接设备工具的准备

a 额定电流500A的直流弧焊机2台(含电缆及焊条夹钳)。

b 清渣用的尖锤、手锤、手砂轮机、砂轮磨光机、扁铲等·。

c 焊条烘干箱1台,焊条保温筒2个。

d 碳弧气刨枪(含风管、电缆、碳棒、风源等)1套。

2)气割工具的准备

气割工具(含减压表、胶管等)2套。

3)铆工常用工具按需准备(含大锤、手锤、盒尺、钢板尺、线坠、洋冲等)。

2.2.2.3 预热设施的准备

1)焊缝直线长度小于300mm时,用氧乙炔焰预热,要准备气焊工具2套。

2)焊缝直线长度大于300mm时,用煤气燃烧器预热,要准备煤气燃烧器1套,具体尺寸,按挖补尺寸需要确定。

3)红外线测温仪1件。

2.2.2.4 挖补材料的准备

电焊条的准备:

a 电焊条型号E4316,焊条直径Φ3.2mm、Φ4mm。

b 焊条必须是正规焊条厂出品,有生产许可证和产品合格证。

c 焊条要在焊条烘干箱内经300℃1小时的烘干,随用随取。

d 经烘干的焊条要放在焊条保温筒内取用,禁止随意放置。

2.2.2.5 气割及预热保温材料的准备

1)瓶装乙炔2瓶。

2)瓶装氧气2瓶。

3)耐火保温毡及粘合剂,其数量按需要准备。

2.2.2.6 挖补备件的准备

1)备件用材料

备件用材料为报废的渣罐本体或近似渣罐本体材质的钢板。

2)备件的加工

a用气割切割成图2的形状及坡口角度。

b切割后,将坡口表面用手砂轮磨平,露出金属光泽。

c从废渣罐上取材切割时,要沿切割线用氧乙炔焰预热,待切割线两侧各100mm范围内的温度达到200~250℃时方可切割。

3-3

图2 挖补备件示意图(a、b按挖补尺寸确定)

2.2.3 渣罐底部支撑板焊缝裂纹修复前的准备工作

2.2.

3.1修复人员的准备

1)电焊工的准备

a 持有电焊工资质证书的电焊工2名。

b 电焊工应熟知渣罐的材质、焊接性能及补焊方法。

c 电焊工应严格执行本规程有关焊接的各项规定。

2)气焊工的准备

a气焊工2名,用于焊接时的预热。

b气焊工应熟知预热要求(预热范围、预热温度、预热方法)。

2.2.

3.2 设备工具的准备

1) 焊接设备、工具的准备

a 额定电流500A的直流弧焊机2台(含电缆及焊条夹钳)。

b 清渣用的尖锤、手锤、手砂轮机、砂轮磨光机、扁铲等·。

c 焊条烘干箱1台,焊条保温筒2个。

d 碳弧气刨枪(含风管、电缆、碳棒、风源等)1套。

2) 预热设施的准备

a气焊工具2套(含瓶装氧气、瓶装乙炔及其附件),用于焊接时的预热。

b红外线测温仪1件。

c保温材料:石棉布5㎡,耐火保温毡1㎡及粘合剂。

2.2.

3.3焊接材料的准备

1)电焊条型号E5016,焊条直径Φ3.2mm、Φ4mm。

2)焊条必须是正规焊条厂出品,有生产许可证和产品合格证。

3)焊条要在焊条烘干箱内经350℃1小时的烘干,随用随取。

4)经烘干的焊条要放在焊条保温筒内取用,禁止随意放置。

2.2.4 渣罐底部支撑板更换前的准备工作

2.2.4.1 修复人员的准备

1)电焊工的准备

a 持有电焊工资质证书的电焊工2名。

b 电焊工应熟知渣罐的材质、焊接性能及补焊方法。

c 电焊工应严格执行本规程有关焊接的各项规定。

2)气焊工的准备

a 气焊工2名,用于新旧件的切割及焊接时的预热。

b 气焊工应熟知新旧件的切割要求及预热要求。

3)铆工的准备

a 铆工2名,用于旧件拆除新件下料安装(不含机械加工)

b 铆工应熟知旧件拆除要求、新件下料安装要求。

2.2.4.2设备工具的准备

1)焊接设备、工具的准备

a 额定电流500A的直流弧焊机2台(含电缆及焊条夹钳)。

b 清渣用的尖锤、手锤、手砂轮机、砂轮磨光机、扁铲等。

c 焊条烘干箱1台,焊条保温筒2个。

d碳弧气刨枪(含风管、电缆、碳棒、风源等)1套。

2)气焊工具的准备

气割工具(含减压表、胶管等)2套。

3)铆工常用工具的准备

铆工工具应准备盒尺、钢板尺、直角尺、线坠、洋冲、手锤等。

4)预热设施的准备

a 气焊工具(含全部附属件)2套。

b 红外线测温仪1件。

c 保温材料的准备: 石棉布5m2、耐火保温毡1 m2。

2.2.4.3材料的准备

1)母材的准备

应准备的母材为:材料Q235-A、长1m宽0.35m、厚40mm(3个尺寸应与图纸或实物核对一下)。

2)电焊条的准备

a 电焊条型号E5016,焊条直径Φ3.2mm、Φ4mm。

b 焊条必须是正规焊条厂出品,有生产许可证和产品合格证。

c 焊条要在焊条烘干箱内经350℃1小时的烘干,随用随取。

d 经烘干的焊条要放在焊条保温筒内取用,禁止随意放置。焊条烘干温度为350℃。

3)气割材料的准备

a 瓶装氧气2瓶。

b 瓶装乙炔2瓶。

2.2.4.4支撑板新件的准备

1)按图3支撑板示意图加工2块支撑板,其中尺寸L、l、h、δ按图纸或旧件尺寸确定。

2)支撑板表面粗糙度,Ф120的公差等按设计图纸或制造图纸确定。

图3 支撑板加工图

2.2.5 渣罐耳轴与罐体间裂纹修复前的准备工作

2.2.5.1 修复人员的准备

1)电焊工的准备

a 持有电焊工资质证书的电焊工2名。

b 电焊工应熟知渣罐的材质、焊接性能及补焊方法。

c 电焊工应严格执行本规程有关焊接的各项规定。

2)气焊工的准备

a 气焊工2名,用于焊接时的预热。

b 气焊工应熟知预热要求(预热部位、预热方法、预热温度)。

2.2.5.2 设备、工具的准备

1) 焊接设备、工具的准备

a 额定电流500A的直流弧焊机2台(含电缆及焊条夹钳)。

b 清渣用的尖锤、手锤、手砂轮机、砂轮磨光机、扁铲等。

c 焊条烘干箱1台,焊条保温筒2个。

d 碳弧气刨枪(含风管、电缆、碳棒、风源等)1套。

2) 预热、保温设施的准备

a 气焊工具2套(含瓶装氧气、瓶装乙炔及其附属件)用于坡口切割前和焊接前的预热

及焊接过程中焊件温度下降的升温。

b 红外线测温仪1件。

c 保温材料的准备:石棉布5m2及其固定用的Φ2-3mm铁丝共计5m。

2.2.5.3 焊接材料的准备

1)电焊条型号E4316,焊条直径Φ3.2mm、Φ4mm。

2)焊条必须是正规焊条厂出品,有生产许可证和产品合格证。

3)焊条要在焊条烘干箱内经300℃ 1小时的烘干,随用随取。

4)经烘干的焊条要放在焊条保温筒内取用,禁止随意放置。

2.3 修复方法

2.3.1 渣罐罐体裂纹修复的方法

2.3.1.1 将罐体摆放平稳,使裂纹与水平面的夹角大于45~90°的位置。

2.3.1.2 用手电钻在裂纹两端各钻一个止裂孔Φ12~15mm ,孔深度按裂纹深度加2mm 确定,见图4。

罐体

止裂孔

裂纹3

1

罐壁

罐壁

图4 裂纹止裂孔示意图

图5 单、双面坡口示意图

图6 未裂透的裂纹预热部位图7 裂透的裂纹预热部位

坡口刨切尺寸表(单位mm ) 表1

给定的尺寸b 确定。 2.3.1.4 坡口的加工

1) 坡口的加工方法

用碳弧气刨及气割按裂纹两侧的划线,在预热的条件下切出U 形坡口。先用碳弧气刨刨出U 形槽,深度20~30mm ,再用气割切U 槽的两侧。按此种方法刨切2~3次即完成所需尺寸的U 坡口。其坡口形状与尺寸参照图5及表1所示。清除坡口内的铁渣及氧化皮。

2) 坡口加工前的预热 a 预热方法

裂纹长度小于400mm 用氧乙炔焰预热,沿裂纹长度及预热宽度移动预热火焰。

裂纹长度大于400mm用煤气火焰或电加热块预热,此种预热方法均需将热源固定。

b预热部位

未裂透的裂纹部位的预热,要预热无裂纹的一面,已裂透的裂纹部位的预热,要预热罐体的内壁(见图6、图7)。

c预热宽度

以裂纹为中心线,向其两侧各150~200mm为预热宽度(见图6、图7)。

d预热温度、测温方法、测温点

预热温度200~250℃,从预热开始每隔5分钟测温一次。

测温方法:用红外线测温仪在规定距离范围内观测。

测温点:沿裂纹长度,每条裂纹不少于3点,测裂纹处的温度。

2.3.1.5 坡口的补焊

1)焊前检查

a检查坡口是否干净,如有污物要全部清除干净。

b检查坡口刨切后的余热温度,当余热温度不低于200℃时可进行补焊。如低于200℃时需要重新预热至200~250℃方可补焊。测温点在距坡口边缘各100mm处,每侧不少于3点,单面坡口测温点在有坡口的一面,双面坡口的测温点在大坡口的一面。

2)补焊

a采用多层焊,第一、二层用直径Φ3.2mm焊条,第三层以上用直径Φ4mm焊条,焊条型号E4316。由于焊接部位已预热,补焊电流可稍小一点。可参照表2确定。

c补焊双面坡口时,先焊大坡口2~3层后,在小坡口底部清焊根。清完焊根可两面同时补焊。要求两面补焊速度、补焊电流、焊条直径、焊层厚度应保持一致。每条焊缝应连续焊接,直至焊完,不能间隔班次。

d补焊过程始终保持200~250℃的温度,当层间温度低于200℃时要停止补焊,继续预热,达到200℃以上时方可补焊。

e补焊过程中,从开始补焊每隔10分钟测温一次,做好记录,测温点在距坡口边缘各100mm处,每侧不少于3点。单面坡口测温点在有坡口的一面。双面坡口的测温点在大坡口的一面。

f每焊完一层将渣皮清除干净,检查焊道有无裂纹、未熔合、夹渣、气孔等缺陷,如有必须清除后再焊下一层。

g补焊长焊缝(500mm以上)时,每层焊道的起止点,上一层同下一层应相互错开20~30mm。

h补焊焊缝全部焊完后,清除渣皮,对焊缝进行全面外观检查,发现焊接缺陷立即在预热温度200~250℃时进行修补(焊接缺陷详见后文)。

3)补焊后的保温

焊缝经全面检查及缺陷处理完毕后,要用耐火保温毡将焊缝及其两侧、两端各300mm范围覆盖好,使补焊部位缓冷至常温后拆掉保温材料。

2.3.2 罐体损坏部位挖补的方法

2.3.2.1 将罐体摆放在便于挖补操作的位置,达到平稳安全可靠。

2.3.2.2 划线及预热

1)在应挖掉的部位罐体的外侧,划出切割线(含坡口线)。

2)以划好的线为中心,两侧各100mm范围用氧乙炔焰进行预热,预热温度为200~250 ℃,预热面在罐体的内侧。

罐体(罐壁或罐体)

图8 罐体切孔示意图

2.3.2.3 测温与切割

1)从预热开始每隔5分钟用红外线测温仪测温一次。当温度达到200~250℃时,可开始切割。

2)切割

按切割线用气割切掉应挖掉的部位,并在切孔四边切割坡口,见图8。

5-5

新罐体旧罐体

图9 挖补件安装示意图

2.3.2.4 新件的安装

1) 按示意图9安装新件,达到图示要求后进行点固焊。点固焊焊缝尺寸及所用的焊条直径、焊接电流可参照表3选定。

2) 点固焊前,要在以点焊位置为中心周围各150mm 范围内进行预热,当温度达到200~250℃时,方可点焊。

2.3.2.5 新旧件接口的焊接

1) 焊前的检查

a 检查坡口是否干净,如有污物要全部清除干净。

b 检查接口两侧各150~200mm 范围内的温度,是否达到200~250℃,如该范围内温度低于200℃时,要重新进行预热至200~250℃方可焊接。

2) 焊接

a 采用多层多道焊,焊接工艺参数见表4:

焊接工艺参数 表4 时焊接同一部位的坡口,要求焊接速度、焊条直径、焊接电流、焊层厚度要保持一致。

c 每层焊道的起止点,上一层与下一层要相互错开20~30mm 。

d电弧引弧要在坡口内进行,禁止在坡口外引弧。

e焊接过程始终保持200~250℃的温度,当层间温度低于200℃时要停止焊接,继续预热,达到200℃以上时方可焊接。

f焊接过程中,从开始焊接每隔10分钟测温一次,做好记录。测温点在距坡口边缘各100mm处,每侧不少于3点,测温位置在罐体内部。

g每焊完一层将渣皮清除干净,检查焊道有无裂纹、未熔合、夹渣、气孔等缺陷,如有必须清除后再焊下一层。

h焊缝全部焊完后,清除渣皮,对焊缝进行全面外观检查,发现焊接缺陷立即在预热温度200~250℃时进行修补(焊接缺陷详见后文)。

3)焊后保温

焊缝经全面检查及缺陷处理完毕后,要用耐火保温毡将焊缝及其两侧、两端各300mm范围覆盖好,使补焊部位缓冷至常温后拆掉保温材料。

2.3.3 渣罐底部支撑板焊缝裂纹修复的方法

2.3.3.1 将罐体放倒,使罐底垂直水平面,并垫稳达到安全可靠。

2.3.3.2 用氧乙炔焰对焊缝裂纹四周150~200mm范围内进行预热。

1)预热方法

在预热范围内,预热火焰要均匀移动,以便使预热部位的温度分布均匀。

2)预热温度、测温方法、测温点。

预热温度200~250℃,从预热开始每隔5分钟测温一次。

测温方法:用红外线测温仪在规定距离范围内观测。

测温点:沿裂纹长度,每条裂纹不少于3点,测裂纹处的温度。

2.3.3.3 裂纹部位的加工

当预热温度达到200~250℃时,用碳弧气刨沿裂纹长度进行碳弧气刨,直至达到无裂纹为止,使其形成一条U槽。

2.3.3.4 U形槽的补焊

1)焊前检查

a 检查坡口是否干净,如有污物要全部清除干净。

b 检查坡口刨切后的余热温度,当余热温度不低于200℃时可进行补焊。如低于200℃

时需要重新预热至200~250℃方可补焊。

2)补焊

a焊条型号E5016,焊条直径Φ3.2、Φ4。

b根据U形槽的深度采用单层焊或多层焊,焊接工艺参数见表5。

c补焊过程中,从开始补焊到补焊完毕,每隔10分钟测温一次,做好记录,测温点在距U形槽边缘各100mm处。

d电弧引弧要在坡口内进行,禁止在坡口外引弧。

e补焊过程始终保持200~250℃的温度,当层间温度低于200℃时要停止补焊,继续

预热,达到200℃以上时方可补焊。

f每焊完一层将渣皮清除干净,检查焊道有无裂纹、未熔合、夹渣、气孔等缺陷,如有必须清除后再焊下一层。

g补焊焊缝全部焊完后,清除渣皮,对焊缝进行全面外观检查,发现焊接缺陷立即在预热温度200~250℃时进行修补(焊接缺陷详见后文)。

3)焊后保温

焊缝经全面检查及缺陷处理完毕后,用石棉布(5层以上)将焊缝及其两侧、两端各300mm 范围内覆盖好,待冷却至常温后揭掉石棉布。

2.3.4 渣罐底部支撑板更换的方法

2.3.4.1将罐体倒放(使罐体垂直地平面,罐底朝上),并达到平稳安全可靠。

2.3.4.2拆除旧支撑板

1)划出切割线,要距罐底表面3~5mm划出。

2)用气割沿切割线切掉支撑板。

3)留存旧支撑板在罐底部位的标记,打上洋冲眼。

4)将留在罐底表面支撑板剩余部分,用砂轮磨掉,达到与罐底平面一致。

2.3.4.3新支撑板的组装

1)按图10组装支撑板。达到要求后,装焊两块连接板,予以固定。

2)组装方法

a 用原有旧轴将两块支撑板穿在一起,找好垂直水平面的距离尺寸。

b 用厚度为14~20mm宽70mm钢板条两块,将两块支撑板连接在一起并焊好连接焊缝。

— 3 —

图10 支撑板组装示意图

2.3.4.4支撑板的安装

1)将支撑板安装在罐底原支撑板的位置上。

2)在支撑板与罐底连接部位用乙炔焰进行预热,预热宽度为距焊口两侧各150~200mm 范围内,预热温度为200~250℃。

3)支撑板点固焊

当温度达到200~250℃时,将支撑板点焊在罐底上。点焊工艺参数及焊缝尺寸见表6。

1)焊前检查

a检查坡口是否干净,如有污物要全部清除干净。

b检查接缝处及其两侧的余热温度,当余热温度不低于200℃时可进行焊接。如低于200℃时需要重新预热至200~250℃方可焊接。

2)焊接

a 先焊其中的一块支撑板与罐底连接的接缝,焊完后再焊另一块支撑板与罐底连接的

接缝。

b 焊前将组装的两块连接板切掉。

c 每道接缝采用多层多道焊。焊接顺序为:先焊第一面的坡口第一层焊道,再焊第二

面坡口的第一、二层,然后再焊第一面坡口的第二层,再焊第二面坡口的第三层,

以此类推交替焊接直至焊完。

d 焊接工艺参数及焊道尺寸见表7,焊条型号为E5016

f 焊接双面坡口时,先焊大坡口2~3层后,在小坡口底部清焊根。清完焊根可两面同

时焊接。要求两面焊接速度、焊接电流、焊条直径、焊层厚度应保持一致。每条焊

缝应连续焊接,直至焊完,不能间隔班次。

g 焊接过程始终保持200~250℃的温度,当层间温度低于200℃时要停止焊接,继续

预热,达到200℃以上时方可焊接。

h 焊接过程中,从开始焊接每隔10分钟测温一次,做好记录。测温点在距坡口边缘各

100mm处,每侧不少于3点。

i 每焊完一层将渣皮清除干净,检查焊道有无裂纹、未熔合、夹渣、气孔等缺陷,如

有必须清除后再焊下一层。

j 焊缝全部焊完后,清除渣皮,对焊缝进行全面外观检查,发现焊接缺陷立即在预热温度200~250℃时进行修补(焊接缺陷详见后文)。

3)焊接后的保温:对焊缝进行全面检查及缺陷处理完毕后,要用石棉布(不少于5层)在焊缝两侧各200mm范围内盖好,待缓冷至常温后揭掉石棉布。

2.3.5 渣罐耳轴与罐体连接部位裂纹修复的方法

2.3.5.1将罐体按常规放置的位置(罐口向上)放置平稳,达到安全可靠。

2.3.5.2裂纹修复部位的预热

1)预热部位

以裂纹为中心线向罐体一侧150~200mm范围及耳轴100mm长度范围进行预热。

2)预热方法

用气焊火焰对罐体预热范围进行预热,预热火焰要均匀的移动,不要停在某个部位。

3)预热温度、测温方法、测温点

a 预热温度为200—250℃。

b 测温方法

用红外线测温仪进行观测,每隔5分钟测温一次。

c 测温点

在预热范围任选3点,每两点相距要大于150mm。

2.3.5.3裂纹修复部位坡口的加工

用碳弧气刨在预热温度200~250℃的条件下,按裂纹位置将罐体部位刨出半U形坡口(见图11)并将坡口清理干净。

。

图11 耳轴与罐体连接部位裂纹修复坡口加工图

2.3.5.4坡口补焊前的预热

1)预热部位

以裂纹为中心线向罐体一侧150~200mm范围及耳轴100mm长度范围整个圆周进行预热(见图11所示)。

2)预热方法

用2套气焊火焰分别对罐体预热范围及耳轴预热部位进行预热。

3)预热温度、测温方法、测温点

a 预热温度为200~250℃。

b 测温方法

用红外线测温仪在规定距离范围内观测。

c 测温点

罐体的测温点在坡口外侧坡口两端各一点,中部一点。

耳轴的测温点在将圆周均匀4段的分界处距裂纹部位的100mm位置(见图11)2.3.5.5坡口的补焊

1)根据半U形坡口的深度采取单层焊或多层焊焊接工艺参数(见表8)。

2)焊条型号为E4316,焊条直径Φ3.2、Φ4。

3) 电弧引弧要在坡口内进行,禁止在坡口外引弧。

4)补焊过程始终保持200~250℃的温度,当层间温度低于200℃时要停止补焊,继续预热,达到200℃以上时方可补焊。

5)补焊过程中,从开始补焊每隔10分钟测温一次,做好记录,测温点在距坡口边缘各100mm处,每侧不少于3点。

6)每焊完一层将渣皮清除干净,检查焊道有无裂纹、未熔合、夹渣、气孔等缺陷,如有必须消除后再焊下一层。

7)补焊焊缝全部焊完后,清除渣皮,对焊缝进行全面外观检查,发现焊接缺陷立即在预热温度200~250℃时进行修补(焊接缺陷详见后文)。

2.3.5.6焊后的保温

焊缝经全面检查及缺陷处理完毕后,将耳轴整体及其与罐体连接部位用5层以上石棉布包裹好。

2.4 修复注意事项

2.4.1 罐体放倒时应平稳,不能发生任何滚动,保证操作安全。

2.4.2 露天作业时,遇有大风天气要搭设防风棚。

2.4.3 露天作业时,遇有雨天要搭设防雨棚。

2.4.4 相对湿度>90%时,停止施焊。

2.4.5 需搭设的操作平台,应牢固并符合操作要求。

2.4.6 焊接过程中,如因故停电时,必须按 2.

3.1.5—3)条做好保温缓冷,再焊接时要按2.3.1.5—1)-b的规定进行预热。

2.4.7在罐体内焊接时,必须将罐内的水及杂物清除干净,并穿好绝缘鞋。

2.5 检查验收

2.5.1 修复单位的自检

修复完工后,由修复单位按技术质量标准提出自检报告交渣罐管理部门审核。

2.5.2 渣罐管理部门的检查

1)渣罐管理部门要对修复过程和焊接最终质量进行检查,发现未达到技术质量标准的环节,提出纠正意见,修复单位未改正不予验收。

2)审查修复单位提供的自检报告,其内容是否属实,是否达到技术质量标准,未达到的不予验收。

3 渣罐修复技术质量标准

3.1 修复过程中的技术标准

3.1.1坡口尺寸符合本规程的规定,且坡口内外无任何污物,表面光洁。

3.1.2预热温度、预热方法、预热部位符合本规程规定。

3.1.3焊条的烘干、存放、使用符合本规程的规定。

3.2 焊缝质量标准

3.2.1检验内容

1)焊缝外部质量

焊缝有无裂纹、夹渣、未熔合、气孔、咬边、未焊满等缺陷。

2)焊缝内部质量

焊缝内部有无未焊透、裂纹、未熔合、夹渣、气孔。

3.2.2 检验标准

经超声波探伤应达到JB4730-94标准中的一级。

3.2.3 质量检验方法

1)外部质量检验方法

用肉眼借助放大镜、尺子等进行检查。

2)内部质量检验方法

用超声波检测。

4 修复记录表

#

修复单位:负责人:年月日验收单位:负责人:年月日

5 附录

(1)焊工手册:焊工手册编写小组编写。1975年3月出版

(2)16m3渣罐组装图1张