资料编号:UM-UT2000IV-001

版本号:V3.7

操作票专家系统

使用说明书

共50 页

编制:周欣

审核:洪建兵

审定:周兰

批准:常青

珠海优特电力科技股份有限公司

2007年4 月20 日

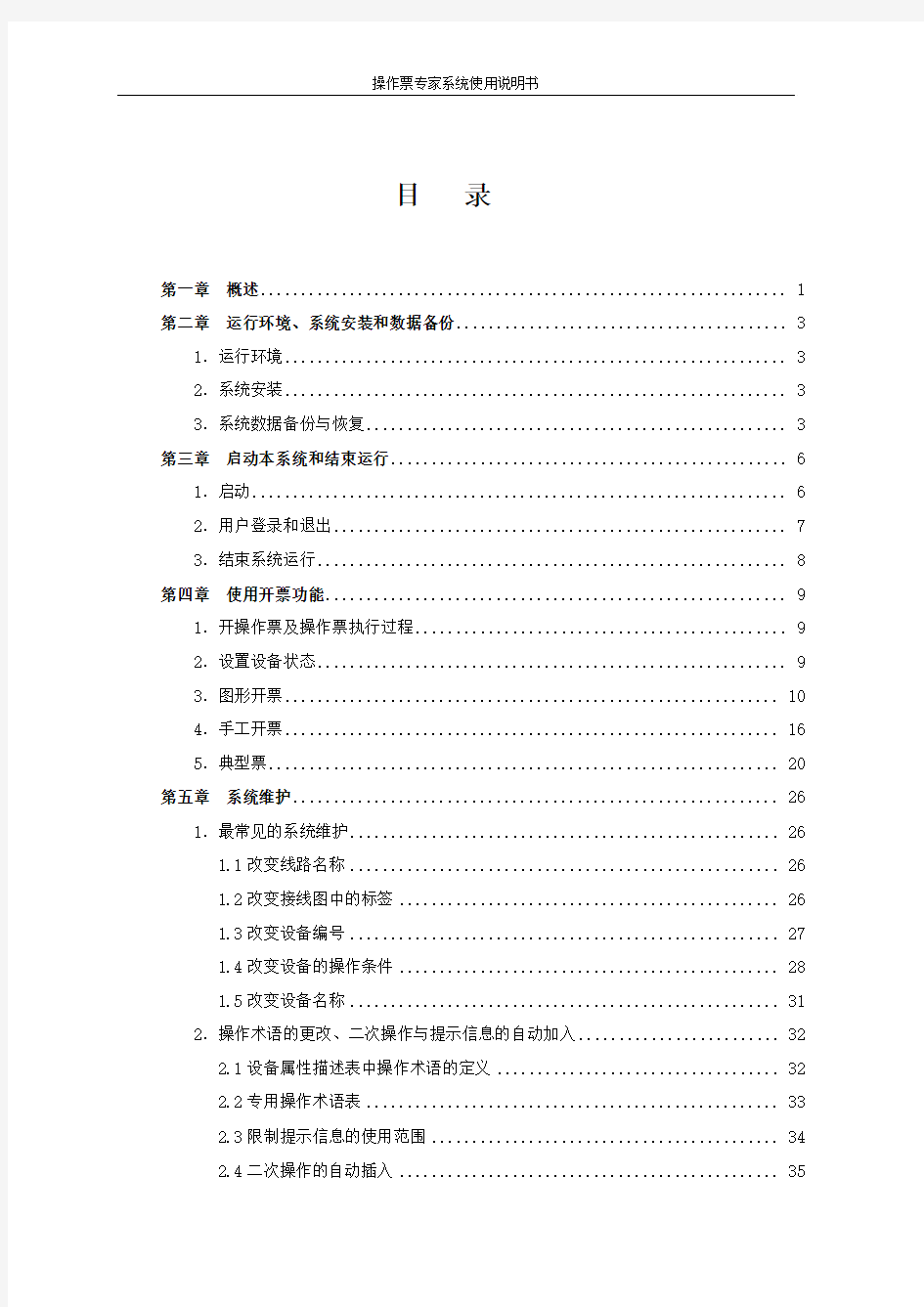

目录

第一章概述 (1)

第二章运行环境、系统安装和数据备份 (3)

1.运行环境 (3)

2.系统安装 (3)

3.系统数据备份与恢复 (3)

第三章启动本系统和结束运行 (6)

1.启动 (6)

2.用户登录和退出 (7)

3.结束系统运行 (8)

第四章使用开票功能 (9)

1.开操作票及操作票执行过程 (9)

2.设置设备状态 (9)

3.图形开票 (10)

4.手工开票 (16)

5.典型票 (20)

第五章系统维护 (26)

1.最常见的系统维护 (26)

1.1改变线路名称 (26)

1.2改变接线图中的标签 (26)

1.3改变设备编号 (27)

1.4改变设备的操作条件 (28)

1.5改变设备名称 (31)

2.操作术语的更改、二次操作与提示信息的自动加入 (32)

2.1设备属性描述表中操作术语的定义 (32)

2.2专用操作术语表 (33)

2.3限制提示信息的使用范围 (34)

2.4二次操作的自动插入 (35)

3.系统选项 (36)

4.二次设备输入和状态设置 (38)

5.用户管理 (40)

6.更改自己的密码 (42)

第六章设备状态与历史数据 (43)

1.设备状态的保存与恢复 (43)

2.历史数据的检索 (44)

3.清除历史数据 (45)

第七章操作票专家系统的辅助选件 (47)

1.语音功能 (47)

2.操作票网上浏览工具 (48)

第一章概述

电力系统“操作票专家系统”是发电厂和变电站使用的倒闸操作票的智能处理系统,它

根据电力系统对倒闸操作的“五防”要求和现场设备的状态,按照规则进行判断,开出完全实

用的包括一、二次设备操作项目的倒闸操作票。本系统具有以下主要功能和特点。

1.通用性

适用于各种电压等级(10kV~500kV)的变电站和发电厂,本系统可以单独使用,也可以与综合操作系统其它型号的装置配合使用。

2.开操作票方式灵活多样

系统提供“图形开票”、“手工开票”、“典型票调用”和“预存票调用”等多种

开票方式,用户可以任意选择一种或者互相转换使用。

3.开放式系统设计、可维护性强

系统除可以完成诸如设备编号定义、常用开票术语修改、保护数据编辑、操作票格

式的定制、操作人员管理等常规维护之外,还允许对系统的一次接线图、闭锁条件等进

行修改。

4.历史数据检索功能

系统可以按班组、开票人、开票时间、完成时间、完成情况等对已完成的操作票进行检索,也可对人员登录情况进行检索。如果选购了与操作票专家系统配合使用的远程浏览工具,则还可以通过计算机网络进行浏览检索工作。

5.可实现设备状态实时反馈

如果系统直接从监控系统、RTU或UT2000屏接收遥信量,那么该系统便具备了现场设备状态的实时反馈功能,也可以显示遥测量和部分信号。

6.语音功能

在图形开票、模拟预演和跟踪模拟屏模拟的过程中可以给出语音提示。

7.集控站方式与一站多图

本系统可以同时完成1~20个站(厂)的操作票开票和管理工作,对于一次接线图较大的发电厂等,每个站(厂)除有总接线图外还可以有若干个子接线图。

对于集控方式用户也可以选择使用地理图或总图。

①本说明书试图用简捷的语言来说明如何使用该系统,该系统的详尽使用说明和注意

事项可通过系统的联机帮助功能获得。

②由于系统配置不同和用户级别的限制,你所看到的系统运行情况可能与本说明书不

完全一致。

③“微机防误闭锁与操作票专家系统”是一个可配置的系统,通过配置决定是否

使用系统的某些功能,本说明书中的某些内容可能会超出贵单位所使用的系统

的的范围,也就是说,由于系统配置不同,贵单位所使用的系统中可能不具备

本说明书中提及的部分功能。

④如果您使用的是“微机防误闭锁与操作票专家系统”,有关计算机防误闭锁的

部分请查看《UT-2000Ⅳ型微机防误闭锁装置》第三版的用户使用说明书。

第二章运行环境、系统安装和数据备份

1.运行环境

该系统可在Windows9X、Windows NT或Windows2000下运行,要求计算机的基本配置为:CPU 奔腾300以上

内存128M以上

显示器彩色显示器

显示卡支持真彩色

硬盘200M以上可用空间

2.系统安装

将1#安装软盘(或光盘)放入软盘驱动器(或光驱),运行Setup.exe,选择安装路径,如果是第一次安装本系统应选择典型安装,如果是安装演示系统则应选择完全安装。

①在安装本系统之前,应保证系统安装了正确的显示卡驱动程序,否则有可能导致本系统

无法正常运行或死机。

②安装程序在安装前会首先检查系统中是否安装有本系统,如果安装程序发现计算机中安

装有本系统则会默认装入原安装路径并直接进入安装方式选择。安装程序在重新安装时仅重新安装系统应用程序,不会覆盖系统中原有的数据。

③本系统提供了自动升级功能,也就是说,在软件升级后不需要对系统进行任何手工配置

便可正常运行该系统,但为安全起见,你必须在对系统进行升级之前认真做好数据备份工作。

④安装程序默认不安装语音支持系统,需要语音的用户在安装完本系统后还应安装语音支

持系统。

3.系统数据备份与恢复

3.1备份数据

在系统调试或修改完成后应立即对系统数据进行备份,系统数据在系统安装路径的Data路径下,可以利用本系统提供的数据备份和恢复工具进行备份与恢复也可以利用其它备份工具对数据进行备份,如果遇到数据遭到破坏或计算机系统重新安装时可利用这一备份数据对系统数据进行恢复。

首先,准备好几张格式化好的空软盘,插入软驱中,选择Windows的“开始”→“程序”→“珠海优特”→“数据备份和恢复工具”来调用数据备份和恢复工具,也可以通过系统菜单“其它”中的“数据备份”来调用该工具:

输入标题及数据文件名,“备份数据标题”和“备份数据文件”应清楚地表明何时进行的何种备份,并且都应包含站信息以便我公司对数据进行统一备份。用户可以利用选项选择是否备份操作票和公共数据,对于集控站还可以选择备份哪几个站的数据,按“开始备份”后系统会自动完成备份数据操作。

3.2 恢复数据

先将备份好数据的软盘插入软驱中,选择Windows的“开始”→“程序”→“珠海优特”→“数据备份和恢复工具”来调用数据备份和恢复工具,然后单击窗口左上角恢复,后显示出数据恢复窗口:

从选项中选择是否需要恢复“操作票”和“公共数据”,对于集控站还可以选择恢复哪几个站的数据,单击开始恢复系统即可自动完成恢复数据操作。

①如果是在系统下调用备份工具,只可以对系统数据进行备份不可以进行恢复(恢复功

能将被禁止),通过Windows系统的“开始”菜单调用该工具既可以进行数据备份也可

以进行数据恢复,但如果要进行数据恢复的话则必须保证系统没有运行。

②数据备份完毕后系统会自动对所备份数据进行校验,只有校验通过后本次备份工作才

算成功,否则应重新进行备份。

③数据恢复时数据是被恢复到原来的路径,不允许改变路径。

3.3 数据自动备份

为保证历史票和典型票的安全性,新增加了自动备份功能,自动备份只对历史票和典型票有效,自动备份的时间间隔是一天或一个月。自动时备份时需要指定备份路径(兼容网络路径)。下面是自动备份窗口:

第三章启动本系统和结束运行

1.启动

双击桌面上的“操作票专家系统”快捷菜单或选择开始菜单中的“操作票专家系统”,便可启动本系统。由于系统配置不同,该系统也可能在开机后直接启动。

如果系统是集控站方式且没有使用地理图和总图,那么系统将直接显示上次退出系统时所显示的那个站的一次设备接线图;如果系统使用地理图,那么系统首先显示的是地理图,单击地理图上的站(厂)名便可显示该站(厂)的一次接线图;如果使用了总图,那么系统首先显示的是总图,单击总图上某站的接线部分则进入该站,如下图所示:

上图可分为三个区域,顶部为信息区,该区用来随时显示诸如操作票传票及回传情况、通讯情况等提示性信息,当无其它信息显示时将显示由用户自己确定的一行信息(一般为一次接线图名称)。

图的中部为一次设备接线图,它反映了设备的当前状态,当系统直接与RTU或与监控系统相连时能够瞬时反映设备状态的变化情况,此时系统可以作为现场设备状态的监视屏使用。将鼠标移动到接线图上的某个设备上,系统会立即提示出鼠标所指向的设备的名称。一般来讲集

控站系统在某一时刻只能显示一个站的一次接线图(严格说来只能显示一幅图),但系统中各个站的数据是可以随时刷新的,也就是说,系统在显示某个站的接线图时可以同时接收其它站的操作票回传或设备状态。

图的底部为状态行,它用来显示站(厂)名、登录人、目前进行的操作、当前任务号、以及当前任务的操作项数等信息。

运行该系统后系统首先进入的是“未登录”状态,要使用本系统的开票等功能则必须用合法的用户身份登录。

2.用户登录和退出

2.1 用户登录

将鼠标指向计算机屏幕的右上角,此时该区域显示出珠海优特公司的图标,单击该图标,出现系统登录和退出运行菜单:

单击菜单中的“用户登录”后便可出现用户登录窗口:

在用户登录窗口中选择或直接输入用户名,在密码输入框内输入用户密码,在系统确认用户的合法身份后便可登录到系统,成功登录到系统后系统将显示出系统菜单和工具条:

在登录过程中系统将自动记录登录人姓名及登录时间,登录成功后系统状态行中“操作人”栏将显示登录人姓名,状态行中的“操作”栏将显示“未选择”,此时登录人便可选择进行开票、操作票检索和系统维护等工作。

2.2 用户退出

登录人在完成所进行的操作后应及时退出,以防止他人对系统造成破坏,如果其它用户需要使用本系统登录用户也应该首先退出。单击工具条上的按钮或选择菜单“退出”登录用户便可退出。用户退出并不是结束系统的运行,登录用户退出后系统仍然在继续运行,此时系统可视为现场设备状态的反馈屏。

①对于本系统的维护操作或其它重要操作系统将进行记录,包括记录操作人(登录人)

信息,因此应注意不要将自己的密码泄露给他人,也不要使用其它人的密码登录。

②如果在用户列表中没有你的姓名,则说明系统中没有你的帐户,也就是说你不可以使

用该系统,应首先要求系统管理员(我公司调试员或用户中的技术员)为你建立一个

帐户。

③集控站用户应注意首先选择要操作的站,然后再登录系统。

④由于系统配置不同,系统登录与退出菜单的内容可能会有较大区别,例如菜单中可能

会出现“总图”、“地理图”以及各个站的站名等。

3. 结束系统运行

将鼠标指向计算机屏幕的右上角,此时该区域显示出珠海优特公司的图标,单击该图标,出现系统登录和退出运行菜单,选择菜单中的“结束运行”即可。

如果系统选项“密码退出”被选中的话,选择“结束运行”菜单将会出现用户登录窗口,只有输入合法的用户名和正确的密码后系统才会结束运行。

第四章使用开票功能

1.开操作票及操作票执行过程

在第一次利用该系统开票之前应确保设备状态与现场状态一致,如果该系统是单独运行可利用系统中的“设置设备状态”功能来设置设备状态;如果系统不是单独运行,则应首先读取设备状态。二次设备状态应通过“系统维护中”的“二次设备输入修改”菜单来设置。

利用系统的图形开票功能开出一张操作票或者调用系统中的一张预存票或典型票并进行五防判断,打印出操作票或(并)将操作票传送到电脑钥匙,持操作票或(及)电脑钥匙到现场操作,操作完毕后通过电脑钥匙回传来改变系统中记忆的设备状态,如果没有使用电脑钥匙或因电脑钥匙故障而无法回传,或者用户使用了电脑钥匙的清票功能而造成无法对操作票进行回传则必须使用系统的操作票回填功能。

2.设置设备状态

单击工具条上的“设置设备状态”按扭,弹出“设置设备状态”用户验证窗口,

当用户验证通过后,在状态行中的操作栏便显示“状态设置”,此时系统进入设备状态设置状态并立刻禁止工具条上进入其它状态的按钮和系统菜单,此时单击接线图上的某一设备,该设备的状态便转换到另一状态,对于多态设备可以继续单击该设备直至设备状态转换成预期的状态为止。

设置完毕后再次单击工具条上的“设置设备状态”按扭后出现窗口:

选择是(Y) 确认后本次状态设置生效,系统自动记录设置前的设备状态和状态设置人;选择否(N) 则取消本次状态设置,系统中的设备状态自动恢复到设置前的状态。

设备状态设置完毕后系统回到未选择状态,工具条上被禁止的按钮将被激活。由于系统自动记录了设置前的状态,用户可以根据需要将设备状态恢复到这一时刻的状态。

提示:为保证正确性,安全性,可追逐性,系统自动保存设置设备状态的信息,包括:设置人,设置时间,操作设备,设备的前后状态等。并提供详细的查询。

3.图形开票

单击系统工具条上的“图形开票”按钮或选择“操作票”菜单中的“图形开票”,系统将进入图形开票状态并立刻禁止工具条上进入其它状态的按钮和系统菜单,此时系统状态行中的操作栏显示“图形开票”。如果在系统选项中设置了“图形开票时选择运行方式”的话,系统会首先出现运行方式和任务名输入窗口(参见3.6.4)。

3.1 加入一次设备操作

将鼠标指向某一设备,如果该设备符合操作条件,该设备周围会出现一个边框并将操作内容提示出来,如果该设备的操作条件不满足,则该设备的周围不会有边框出现,也不会出现操作提示。单击该设备,如果该设备符合操作条件则该项操作会追加到操作票中,此时,接线图上的设备状态显示成操作后的状态,如果被单击的设备操作条件不满足,则会出现下面的窗口来说明设备不可操作的原因:

单击窗口中的“详细资料>>”按钮则可以看到操作该设备所应满足的条件:

在一次操作的添加过程中系统会根据配置自动插入在该设备操作前后应进行的检查性操作或二次操作。

3.2 加入提示项

除在一次操作过程中自动加入的提示项外,用户可根据需要在一次设备操作前后插入其它提示性操作(非闭锁操作),方法是:将鼠标指向要操作的一次设备,单击鼠标右键来显示快捷菜单,此时有关该设备的常用提示信息就在菜单中显示出来,你只需要选择其中的一条或多条提示性操作即可。

如果快捷菜单中没有你需要的提示信息,可选择快捷菜单中的“增加提示项”,系统会显示提示项输入窗口:

在窗口的列表中有系统记录的全部常用通用提示信息,如果列表中有你需要的信息可直接从中选取,如果没有你需要的信息可在输入框内直接输入所需的提示信息。

◆单击窗口中的确认按钮,所选择(输入)的提示项便增加到操作票中;如果单击提示

项输入窗口中的取消按钮则取消本次提示项输入工作。

◆如果你希望保存输入的提示信息以便以后使用,则可在单击确认或取消按钮之前首

先单击保存术语按钮,此时出现以下对话窗:

选择是(Y) 则被保存的提示信息仅与窗口中显示的设备有关,以后在图形开票的过程中如果操作到该设备则快捷菜单中将会出现该输入的提示信息;如果选择否(N) ,则该输入的提示信息将做为通用提示信息予以保留,在以后的图形开票时提示信息输入窗口的历史记录中将会出现该输入提示项。

单击按钮删除术语来删除以前保存的不再需要的历史提示信息。

在提示中可以使用特殊字符% 、@、*、|、~、$和^等特殊字符,它们的含义请查阅本说明书中系统维护部分的关于操作术语形成部分的说明。

3.3 加入二次操作

除在一次操作过程中自动加入的二次操作外,用户可根据需要在开关操作前后插入没有自动加入的二次操作,方法是:在将鼠标指向要操作的开关,单击鼠标右键,选择弹出菜单中的“加入二次操作”,系统显示二次设备窗口并自动定位到所选线路的保护屏,并显示出二次设备窗口:

窗口底部的几项是对二次设备的显示布局进行调整,可以调整二次图标的大小、图标之间的间距、选择是显示二次名称或编号、显示名称或编号所用字体和颜色等。

当选项“通过菜单选择操作”被选中时,如果鼠标移动到二次设备的图标上时,则会出现有关该二次设备的所有操作的菜单,从菜单中选择相应的操作即可。如果该选项未被选中,则可通过单击的二次设备图标的方式将操作加入到操作票中。

“通过菜单选择操作”是考虑到二次操作的随意性而增加的选项,如果系统所记忆的二次设备状态总能与实际状态一致则不必使用该选项。

3.4 操作票显示

如果在开票过程想查看正在开的操作票的内容,可单击系统工具条上的操作票显示按钮

或选择系统“操作票”菜单中的票的“显示操作票”,在显示操作票的过程中仍然可以继续开票,操作票的显示内容也会随着开票内容的变化而刷新。

再次单击该按钮将关闭操作票显示窗口,另外系统也会根据需要自动关闭该窗口(例如在图形开票结束时)。

如果系统选项中的“自动显示操作票内容”被选中的话,则在图形开票的过程中操作票显示窗口会被自动打开。

3.5 操作票回步

如果想撤消已经加入的一次操作、二次操作或提示项,可单击工具条中的“回步”按扭,如果撤消的是一次操作,那么随此一次操作而自动加入的二次操作及提示项也将同时被撤消。

3.6 结束图形开票

再次单击工具条中的图形开票按扭便可完成本次图形开票工作,如果在本次开票过程中开出操作票项数不为零,则系统会显示出如下窗口:

用户可以从该窗口中选择相应的操作。

3.6.1传送操作票

当本系统为微机防误闭锁装置时,传送操作票是指通过通讯适配器将操作票传送到电脑钥

匙,传输成功后便可拿电脑钥匙到现场操作。

计算机通过通讯适配器向电脑钥匙传送操作的过程可分为两步,第一步是将操作票传送到通讯适配器,第二步是通讯适配器将操作票传送到电脑钥匙,在第一步完成之后第二步开始之前可以通过选择系统菜单“通讯”中的“通讯适配器复位”取消向电脑钥匙传票操作。

当系统中没有通讯适配器和传输适配器但与本公司的综合操作屏连接时,则将操作票传送到综合操作屏,由操作屏完成向电脑钥匙的传票功能。

3.6.2操作票预演

由系统对刚刚开出的操作票逐项自动进行预演,预演完成后会重新回到该窗口。在预演过程中可以按Esc 键中止模拟预演。

3.6.3预存操作票

跟下面的存成典型票相似,不同的是它只是用来临时保存操作票,如果操作票需要长期保存,应使用存成典型票。

3.6.4存成典型票

将操作票存成典型票,以便以后调用和复制。如果在开始图形开票时没有输入任务名,即在系统选项中没有设置“在图形开票时选择运行方式”,则系统会出现运行方式和任务名输入窗口:

分别从电压等级、线路名称和运行方式中选择合适的内容,系统将自动生成一操作票名称(任务名),如果系统生成的操作票名称不符合你的要求的话,你可以直接在操作票名称输入框中输入操作票名称。单击确认按钮完成本次典型票保存工作,单击取消按钮则取消存成典

型票的操作。

如果电压等级列表中没有你需要的电压等级的话,可以通过下面方法进行修改:

①将鼠标指向电压等级列表

②单击鼠标右键

③选择菜单增、删电压等级

④在电压等级输入窗口中输入新的电压等级后重新进入即可

与修改电压等级方法相似,你可以根据需要修改运行方式和线路名称。

电压等级、运行方式和线路名称修改是有权限限制的,即只有被授权的用户才可以对其修改

3.6.5操作票修改

利用手工开票窗口对开出的操作票进行修改,在操作票修改完成后做五防判断菜单将被激活,传送操作票、打印操作票和保存操作票菜单将被禁止,只有当修改后的操作票通过五防判断后这些菜单才会重新被激活。

3.6.6打印操作票

将操作票打印到打印机上,如果在系统选项中设置了“打印操作票预览”,那么系统会首先出现打印预览窗口,你可以通过该窗口来对操作票进行预览,单击预览窗口中的打印该票按钮操作票便打印到打印机上;如果在预览时发现操作票不正确,则可以单击预览窗口中的返回按钮退出。如果在预览窗口中没有实际打印操作票,在关闭预览窗口后依然可以继续图形开票,在实际选择了打印后,操作票打印按钮将被禁止,操作票便不可以再修改,本次打印所使用的打印票号以后也不可以再使用。

如果在打印操作票前还没有输入操作票名称,则系统会首先出现窗口要求输入操作票任务名称。

在用户培训模式下打印的操作票和实际应用的操作票可能是不一样的。

3.6.7继续图形开票

重新返回到图形开票界面继续图形开票。

3.6.8作废操作票

在操作票传送到通讯适配器和打印之前可作废本次图形开票或操作票调用;在操作票传送到电脑钥匙或打印后,该按钮变成退出按钮,操作票中所操作的设备状态变成不确定状态,在电脑钥匙回传或操作票回填后操作票中所操作的设备状态才恢复到确定状态。

在完成一张操作票的图形开票后,系统中所显示的设备状态是开票前的状态,系统状态行

中的操作栏将显示“未选择”。在操作票传输完毕(或打印后)系统会自动退出登录用户,如果还开其它的操作票必须重新登录。

4.手工开票

“手工开票”是模拟手工写票的方式,但又尽可能地避免输入过多汉字的一种开票方式,一般来讲通过“手工开票”开出的票不会立即使用,而是作为典型票或预存票来保存以便以后调用。在手工开票过程系统并不进行五防判断,但如果要使用该票则必须首先进行五防判断,否则将不能进行传票或打印操作票。“手工开票”功能也可用来对使用系统的“图形开票”功能开出的操作票及系统中的典型票或预存票进行修改。

如果开出的操作票是立即使用,建议使用系统的“图形开票”功能来开票而不要使用“手工开票”。

4.1 进入手工开票

单击系统工具条上的“手工开票”按钮或选择“操作票”菜单中的“手工开票”,系统状态行中的操作栏显示“手工开票”并首先显示任务名称输入窗口,在任务输入窗口中选择一电压等级、线路和运行方式,输入任务名称(参见3.6.4),单击窗口中的确认按钮后系统便显示出手工开票窗口。如果选择了操作票名称输入窗口中的“取消”则退出手工开票过程。

手工开票窗口左侧表格中为现在操作票中的内容,系统会通过不同的颜色来区分拉操作、合操作、二次操作或提示项。

窗口的右侧用来选择或输入要操作的设备、选定设备的操作及相关提示信息,可以根据需要选择“按设备类型检索”或“按主设备检索”来提高检索顺序。下拉列表“所操作设备”为系统中该站的选定所有闭锁设备,下拉列表“所进行操作”是指对“所操作设备”中选中设备进行的操作;下侧列表中的内容为对“所操作设备”进行“所进行操作”应完成的各项操作。列表下面两个输入框“设备编号”和“操作”是为提高开票速度而特设的快速输入窗口。

用户可以通过鼠标来重新划分窗口中操作票内容、准备加入的操作和可选择的提示信息栏的大小,系统将自动记忆重新划分后的窗口尺寸。

手工开票窗口中工具条下面的“自动删除重复项目”被选中时,将自动删除相邻重复的操作项,“动态检查设备属性锁编码的变化”限于IV型+操作票专家系统,主要用于对调用典型操作票的修改。

4.2在操作票中增加新的内容

4.2.1 增加一次操作

从“所操作的设备”列表中选择一个设备,从“所进行的操作中”选择一个操作,这时下面的列表中便会列出系统中配置的关于所选设备的所选操作的相应操作项和提示项,这些操作项与图形开票中选择操作该设备时所产生的术语完全一致。双击所列出的某一操作项,该项内容便增加到所开的操作票中,如果所产生的操作多于一项最好使用窗口中的按扭将其一次加入到操作票中。

除用上述方法来增加一次操作外,也可以在“设备编号输入框”中输入要操作设备的设备编号,打回车键,如果设备编号正确,键盘输入光标会自动定位到“操作输入框”,在操作输入框中输入操作(0或L为拉操作,1或H为合操作),并打回车,操作内容便会立即加入到操作票中,加入的内容与图形开票过程中单击该设备而自动加入的内容完全。对于小车之类的多态设备应从右侧的窗口中选择而不要在此输入。

4.2.3加入提示项

当通过“所操作设备”列表选定一设备时,与该设备有关的所有可选择的提示项将在提示信息栏中显示出来,双击其中的某一条,则该条提示信息加入到操作票中,也可以单击提示信息栏上面的箭头将所显示的提示项全部加入到操作票中。

如果提示信息栏中没有你所需要的提示信息,可以通过单击提示信息栏上面的调用其它提示信息按钮来调出所有设备都通用的提示信息,如果通用提示信息中也没有你需要的提示则可以单击提示信息栏上面的输入新的提示信息,出现提示信息输入窗口:

管壳式换热器制造工艺规程 1、主题内容与适用范围: 本规程规定了本公司管壳式换热器组装制造中的具体工艺要求 2、引用标准 《固定式压力容器安全技术监察规程》、GB151-2014《管壳式换热器》和GB150-2011《固定式压力容器》。 3、基本要求 管壳式换热器主要受压部分的焊接接头分为A、B、C、D、E五类,按下图所示。 a) 壳体圆筒部分的纵向接头、球形接头与圆筒连接的环向接头、各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属A类焊接接头。 b) 壳体部分的环向接头、锥形封头小端与接管连接的接头、长颈法兰与接管连接的接头, 均属B类焊接接头,但已规定为A类的焊接接头除外。 c) 平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头,均属C类焊接接头。 d) 接管、人孔、凸缘、补强圈等与壳体连接的接头,均属D类焊接接头,但已规定为A、B类的 焊接接头除外。 e)非受压元件吊耳、支座垫板与压力容器连接的焊缝,均属E类焊接接头。 对不同板厚对接的规定: a) 下列不同板厚必须削薄厚板:

当? 2≤10mm,且? 1 -? 2 >3mm及? 2 >10mm且? 1 -? 2 ≥?n或>5mm时,必须削薄厚板:削薄形式分单面 削薄和双向削薄。见图2。 b) 下列不同板厚对接无须削薄: 当?≤10mm且?1-?2≤3mm及?2>10mm且?1-?2≤?2或≤5mm时,无须削薄板厚,且对口错边量b 以较薄板厚度为基准确定。 在测量对口错边量时,不应计入两板厚度的差值。 筒节长度应不小于300mm。组装时,不应采用十字焊缝,相邻圆筒的A类焊缝的距离,或封头A 类焊缝,焊缝的端点与相邻圆筒A类焊缝的距离应大于名义厚度?n 的三倍,且不 小于100mm,(当板厚不同时,?n按较厚板计算)。 4. 壳体园筒 园筒厚度 园筒厚度应按GB150的规定进行计算,但碳素钢和低合金钢及高合金钢园筒的最小厚度不应小于下表的规定。 mm

压力容器焊缝超声波检测工艺规程1 适用范围 1.1 本工艺规程适用于母材厚度8~120mm锅炉、钢制压力容器、压力管道及特种设备对接缝的超声检测。 1.2 本工艺不适用于弯头与直管、带颈法兰与直管、回弯头与直管以接焊缝的超声波探伤与评级。 2 引用标准 2.1 GB 150 《钢制压力容器》 2.2 JB 4730-94 《压力容器无损检测》 2.3 JB4126 《超声波检验用钢制试块的制造和控制》 2.4 ZBJ04 001《A型脉冲反射式超声探伤仪通用技术条件》 2.5 ZBY230 《A型脉冲反射式超声探伤仪通用技术条件》 2.6 ZBY231 《超声探伤用探头性能测试方法》 3 人员要求 3.1 从事超声波探伤的检测人员应严格按《特种设备无损检测人员考核与监督管理规则》的要求,经培训考核取得特种设备安全监察机构颁发的有效资格证,从事与考核项目及级别相应的无损检测工作。 3.2 应具有丰富的超声波检测经验,掌握一定的材料、焊接基础知识。 3.3 超声波检测人员的视力应每年检查一次,校正视力不低于1.0。 3.4报告编制、审核人资格不低于UTⅡ级,初级人员从事超声波检测辅助工作。 4检测仪器、试块、耦合剂 4.1 检测仪器应采用A型脉冲反射式超声波探伤仪,其工作频率范围为2.5~5mHz。仪器至少在

荧光屏满刻度的80%范围内呈线性显示。衰减器具有80dB以上连续可调,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB 以内,最大累计误差不超过1dB。水平线性误差不大于1%。垂直线性误差不大于5%,在使用过程中,每隔三个月仪器水平线性和垂直线性进行一次测定。测定方法按ZBY 230规定进行。 4.2 探头 4.2.1 斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显的双峰。 4.2.2 斜探头每个工作日应在标准试块上校准试块上校准前沿距离、K值和主声速偏离。 4.3 仪器和探头的系统性能在达到所探工件的最大检测声程时,其有效灵敏度余量应大于或等于10dB。 4.3.1 仪器和探头的组合频率与公称频率误差不得大于±10%。 4.3.2 斜探头的远场分辩度应大于或等于6dB。 4.4 试块 4.4.1 试块应采用与被检工件相同或近似声学性能的材料制成。该材料用直探头检测时,不得有大于φ2mm平底孔直径的相当缺陷。 4.4.2 应采用CSK-ⅠA、CSK-Ⅲ试块,在满足灵敏度要求时,现场检测也可采用其它型式的等效试块。 4.4.3 检测曲面工件时,如检测面曲率半径R小于或等于W2/4时(W为探头接触面宽度,环缝检测时为探头宽度,纵缝检测≥时为探头长度,应采用与检测曲率相同的对比试块。反射孔的位置可参照对比试块确定,试块应满足b≥2λS/Do。 式中:b-试块宽度,mm; S-声程,mm;

UT检测工艺 一、检测工艺文件 检测工艺文件包括工艺规程和操作指导书。 二、超声检测工艺规程 →超声检测工艺规程应根据相关法规、安全技术规、产品标准、有关的技术文件和NB/T 47013.1/3-2015等相关检测标准要求,并针对检测机构的特点和检测能力而编制的技术文件。 →超声检测工艺规程应涵盖本单位(制造、安装或检验检测单位)产品(或检测对象)的检测围。 →超声检测通用工艺规程一般以文字说明为主,检测对象一般为某类工件,它应具有一定的覆盖性和通用性。 2.1 工艺规程的编制要点 (1)涵盖本单位的检测围,是通用性技术要求、原则性指导文件; (2)根据检测单位的特点和能力编写,是对现行标准规的补充; (3)容不能照搬照抄外单位的文件,必须有本单位的特色; (4)跟具体的工程项目没有必要的关联,是检测单位自身检测能力的体现; (5)由检测单位Ⅲ级专业人员编制,检测责任师审核,单位技术负责人批准; (6)规程中某一项技术要求需要展开说明的,可采用附录形式编入; (7)不得将管理制度、操作规程等与工艺规程无关的容写入正文; (8)工艺规程要完整,一些关键的数据和指标应明确写入规程中,以供检测人员使用; (9)工艺规程的编制应按NB/T47013.1~47013.13的规定明确其相关因素的具体围或要求,如相关因素的变化超出规定时,应重新编制或修订。 (10)相应检测标准变更、采用新的检测工艺时,应对工艺规程进行修订,重新审批发布。(如果来不及修订工艺规程时,所编制的操作指导书应由检测单位技术负责人批准)。 2.2 工艺规程的编制原则 (1)遵照国家现行标准和法规的要求,在检测工艺上可以比现行标准、法规更细,更具体,要求更高; (2)应根据本单位无损检测人员技术水平、检测能力,做到简明扼要,提出切实可行的工艺措施;

工艺规程和操作指导书编制案例讲解?超声检测工艺规程 ?超声检测工艺规程的内容及注意事项 ?超声检测操作指导书及填写说明 ?超声检测操作指导书--钢板、焊缝示例 ?检测工艺文件包括工艺规程和操作指导书。 ?工艺规程:对应作业指导书。 ?操作指导书:对应工艺卡。 1.工艺规程 ?超声检测工艺规程应根据相关法规、安全技术规范、产品标准、有关的技术文件和NB/T 47013.3-2015等相关检测标准要求,并针对检测机构的特点和检测能力而编制的技术文件。 ?超声检测工艺规程应涵盖本单位(制造、安装或检验检测单位)产品(或检测对象)的检测范围。 ?超声检测通用工艺规程一般以文字说明为主,检测对象一般为某类工件,它应具有一定的覆盖性和通用性。 1.1工艺规程—编制要点 (1)涵盖本单位的检测范围,是通用性技术要求、原则性指导文件; (2)根据检测单位的特点和能力编写,是对现行标准规范的补充; (3)内容不能照搬照抄外单位的文件,必须有本单位的特色; (4)跟具体的工程项目没有必要的关联,是检测单位自身检测能力的体现; (5)由检测单位Ⅲ级专业人员编制,检测责任师审核,单位技术负责人批准; (6)规程中某一项技术要求需要展开说明的,可采用附录形式编入; (7)不得将管理制度、操作规程等与工艺规程无关的内容写入正文; (8)工艺规程要完整,一些关键的数据和指标应明确写入规程中,以供检测人员使用;(9)工艺规程的编制应按NB/T47013.1~47013.13的规定明确其相关因素的具体范围或要求,如相关因素的变化超出规定时,应重新编制或修订。 (10)相应检测标准变更、采用新的检测工艺时,应对工艺规程进行修订,重新审批发布。(如果来不及修订工艺规程时,所编制的操作指导书应由检测单位技术负责人批准)。 1.2工艺规程—编制原则 (1)遵照国家现行标准和法规的要求,在检测工艺上可以比现行标准、法规更细,更具体,要求更高; (2)应根据本单位无损检测人员技术水平、检测能力,做到简明扼要,提出切实可行的工艺措施; (3)应采用本单位一些行之有效的做法,应有自己的特色; (4)工艺规程中每一步骤都要写清楚做什么、由谁去做、采用什么设备和辅助器材、什么时机做、按什么标准做;

超声波探伤通用工艺 1 总则 1 适用范围 本工艺适用于公司承接的电站及其他各类钢制锅炉、压力容器及压力管道母材厚度为6mm~400mm全焊透熔化焊对接焊接接头的超声检测对接焊接接头的超声检测和质量等级评定 1.2 编制依据 1.2.1 《钢制压力容器》 GB150 1.2.2 《蒸汽锅炉安全技术监察规程》劳部发<1996>276号 1.2.3 《压力容器安全技术监察规程》质技监局锅发<1999>154号 1.2.4 《承压设备无损检测》 JB/T4730—2005 1.2.5 《管道焊接接头超声波检验技术规程》 DL/T 820-2002 1.2.6 《电力建设安全工作规程(第一部分:火力发电厂)》 DL5009.1-2002 1.2.6 《火力发电厂焊接技术规程》 DL/T869-2004 2 检验人员 2.1 超声波探伤工作人员,必须取得国家质量技术监督局无损检测人员资格考核委员会颁发的资格证书,探伤报告必须由Ⅱ级或Ⅱ级以上的超声波探伤人员编写,并由技术负责人或授权签字人签发。 2.2 探伤人员应熟悉本作业指导书的各条规定,并能按规定的探伤工艺熟练地操作。 2.3 探伤人员必须遵守现场安全规程和其它有关规定。 3 准备工作 3.1 技术准备 3.1.1 根据检验协议及客户提交的《金属试验委托单》了解检测规范、被检工件材质、规格、焊接工艺、热处理工艺等。 3.1.2 确定检验比例、检验数量、检验工作质量等级、受检工件质量验收级别。检测时机及抽检率的选择等应按法规、产品标准及有关技术文件的要求和原则进行。 3.2 现场情况及现场准备

3.2.1 了解被检工件结构、焊接位置、坡口型式、内壁加工情况、对口间隙、焊缝的中心位置和环境情况。并对现场安全设施及检测环境进行评价。 3.2.2 对焊接接头的表面质量及外形尺寸应进行检查,对有影响检验结果评定的表面形状突变应进行适当的修磨,并做圆滑过渡,内壁加工面应满足超声波检验的要求。 3.2.3 探测面探头移动区应清除飞溅、锈蚀、氧化物及油垢。必要时,表面应打磨平滑,打磨宽度至少为探头移动范围。 a)采用一次反射法探测时,探头移动区应大于1.25P P=2t tgβ,式中:P—跨距,mm;t—管壁厚度,mm; β—探头折射角,(O)。 b)采用直射法探测时,探头移动区位大于0.75P。 3.3 工艺制订 根据本工艺及有关标准规定及现场情况等制订工艺卡,确定探伤仪、试块、探头及扫描比例、探测灵敏度、探测方式等。以上参数参见具体检验项目的《超声波探伤工艺卡》。 3.4 器材准备及仪器、探头性能的测试 选择的器材、调整的具体参数参看《超声波探伤工艺卡》。 3.4.1 探伤仪 3.4.1.1 采用A型脉冲反射式超声波探伤仪。其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。探伤仪应具有80dB 以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。水平线性误差不大于1%,垂直线性误差不大于5%。 3.4.1.2 超声探伤仪和探头的系统的组合性能不低于下列指标: a 在达到所探工件的最大检测声程时,其有效灵敏度余量应不小于10dB。 b 仪器和直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,宽度不大于10mm;对于频率为2.5MHz的探头,宽度不大于15mm。 c 直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。 3.4.1.3 仪器的校准 在仪器开始使用时,应对仪器的水平线性和垂直线性进行测定。在使用过程

UT作业指导书 1 范围 本实施细则适用于采油(气)井口装置中所有承压铸、锻件的超声波无损检测。 2 规范性引用文件 ASTM A388 大型钢锻件超声波检验 ASTM A609 碳钢、低合金钢和马氏体不锈钢铸件超声波检验 ASTM A703/ A703M 受压零件用钢铸件技术条件 ASTM A487 压力容器用铸钢件 ANSI/API Spec 6A-2004 第19版井口装置和采油树设备规范 ISO 13628-4:1999,IDT 水下井口装置和采油树设备 3 超声波探伤人员资质要求 3.1 从事超声波探伤的人员必须经过培训,经权威部门无损检测考核委员会考核合格取得2级以上证书的方可出具探伤检测和审核报告,1级人员必须在2级以上人员指导下方可进行超声波探伤工作。 3.2 所有无损检测的工艺规程和卡片应由3级资质的人员签署批准。3.3 权威部门指中国无损检测协会授权的各个主管机构评定和颁发的人员证书; 中国原铁道部所属的专业委员会评定和颁发的证书;或者按美国无损检测学会SNT-TC-1A使用版本评定和颁发的证书。 4 检测设备和试件要求 4.1 超声波探伤设备的检测应符合国家标准的有关规定送国家授权的计量检定部门定期进行校检(检定周期为一年),保证在用的超声波探

伤仪在合格周期范围之内,以保证使用精度和探测的可靠性。 4.2超声波仪的性能指标 4.2.1 超声波探伤仪的校准:本公司使用的CTS-22B型脉冲反射式探伤仪具有在1-5MHz频率下进行检测的能力。探伤人员应每三个月对探伤仪的一些性能检测一次以测定是否满足使用要求,具体性能测试项目如下: 4.2.2 仪器垂直线性偏差的测定:在φ2×225试块上进行测定,把探头稳定地压在试块上使φ2平底孔反射波高度达垂直幅度的100%,调节衰减器记下每增加2dB衰减量的dB值,最后使反射波降至垂直幅度的5%计算出仪器的垂直线性偏差要求≥8%。 4.2.3 动态范围测定:在φ2×225试块上平底孔的反射波达垂直幅度的100%和达垂直幅度的1%所用的衰减量之差应≥26dB。 4.2.4 灵敏度的测定:在φ2×225试块上,探伤仪与探头在连接和不连接两种状态下,衰减器上的dB值之差,即为仪器与探头的组合灵敏度余量要求≤30 dB。 4.3探伤前的准备 4.3.1 在每次超声波检测前,应对被检测的零件的图纸和所规定的标准等级进行详细的了解,以保证能够准确无误地对该零件进行超声波探伤,真实地反映其符合标准的程度。 4.3.2 对零件进行探伤前,应检查被测零件的探测表面是否符合标准规定的粗糙度要求≤6.3um以及是否有氧化皮、油漆等妨碍探伤准确度的一

超声波检测工艺规程 1.范围: 本规程适用于母材厚度不小于8mm的铁素体类钢全焊透熔化焊对接焊缝脉冲反射法手工超声波检验。 检测仪器采用A型脉冲反射式超声波,以单斜探头接触法为主进行探伤的工艺要求。 2.参考文件及引用标准 GB/T11345-1989 钢焊缝手工超声波探伤标准方法和探伤结果分级 ZB Y 231 超声探伤用探头性能测试方法 ZB J 04 001 A型脉冲反射式超声探伤系统工作性能测试方法 3.检验人员 3.1焊缝超声检验人员应按有关规程或技术条件的规定经严格的培训和考核,并持有相关考核组织颁发的等级资格证书,从事相对应考核项目的检验工作. 3.2应掌握所探伤工件的材质、坡口形式、焊接工艺、缺陷可能产生的部位等资料,以便对荧光屏上反射波进行综合判断。 3.3探伤人员每年体检一次,矫正视力不得低于1.0。 4.探伤仪、探头及系统性能 4.1 探伤仪 使用A型显示脉冲反射式探伤仪,其工作频率范围至少为1-5MHz,探伤仪应配备衰减器或增益控制器,其精度为任意相邻12dB误差在±1dB内.步进级每档不大于2dB, 总调节量应大于60dB,水平线性误差不大于1%,垂直线性误差不大于5%. 4.2 探头 4.2.1 探头应按ZB Y344标准的规定作出标志. 4.2.2 晶片的有效面积不应超过500mm2,且任一边长不应大于25mm. 4.2. 3 声束轴线水平偏离角应不大于2°. 5.2.4 探头主声束垂直方向的偏离,不应有明显的双峰,其测试方法见ZB Y231. 4.2.5 斜探头的公称折射角的实测值与公称值的偏差应不大于2°(K值偏差不应超过±0.1),前沿距离的偏差应不大于1mm 5.试块 本规程采用的标准试块主要有CSK-ZB,RB-1,RB-2,RB-3等。

超声检测施工工艺标准 1适用范围 本工艺标准适用于本公司金属材料制承压设备用原材料、零部件和焊接接头的超声检测。 与承压设备有关的支承件和结构件的超声检测,也可参照本规程。 2 主要机具设备 2.1、机械设备:无 2.2、主要工具:藕合剂(浆糊、洗涤剂、机油和甘油)、棉布、棉纱或吸湿纸 2.3、检测工具:A型脉冲反射式探伤仪、各种频率的探头和标准试块 3 作业条件 3.1已办理已办理无损检测委托书、火票、作业票等手续; 3.2有延迟裂纹倾向的材料,应在焊接完成24小时后进行。 3.3外观检查合格后方可进行超声检测。 3.4被检表面应符合以下要求: a)被检表面不得有锈蚀、氧化皮、飞溅、毛刺、其他污物及各种防护层。 b)焊缝成形较好时,可在焊缝自然状态下做超声检测。焊缝波纹影响超声检测时,应进行处理。 c)被检测母材表面的粗糙度R、应小于或等于6.3μm。 d)温度:10-35°;相对湿度<80%(20°C时) e)室内无过多的灰尘、酸、碱、强烈日光以及其它有腐蚀性的气体,且无剧烈的机械运动、冲击及强烈磁场。 4 施工操作工艺

4.1工艺流程 接受委托单—编制工艺卡—审核工艺卡—检测仪器校验调试(制作距离-波幅曲线)—办理作业票—表面预清洗—施加耦合剂—扫查探伤—缺陷定位及记录—后处理—复核评定结果-出具报告—通知负责人—底片资料存档 4.2操作工艺 4.2.1距离一波幅曲线的制作 a)扫描线调节:扫描线调节应在CSK试块上进行,扫描比例依据工件厚度和选用探头角度来确定。 b) 距离一波幅曲线的绘制要求如下: 1)距离一波幅曲线应按所选用的仪器和探头在标准规定的试块上实测数据绘制而成。曲线由判废线RL、定量线SL和评定线EL组成,各线灵敏度见表1。评定线至定量线以下为Ⅰ区,定量线至判废线以下为Ⅱ区,判废线及以上为Ⅲ区,见图8。 2)表面声能损失差应记大距离一波幅曲线。 3)在整个检测范围内,曲线应处于荧光屏满幅度的20%以上;如果做不到,可采用分段绘制的方法。 4)为发现和比较根部未焊透深度,应在CSK试块上测定人工矩形槽的反射波幅度,并标在荧光屏上。

超声波检验工艺规程(指导书) 1.适用范围 1.1本规程适用于压力容器焊缝及其热影响区的超声波检测,其母材厚度为≥ 6mm~400mm钢结构全焊透对接焊缝的超声检查。 1.2除非其他程序经批准、有关具体要求经认可,UT有关方法、评定、要求应按本规程。 2.参考文献 2.1按JB/T47013-2015要求编制。 2.2技术要求 3.无损探伤人员 3.1超声波检测人员的一般要求应符合NB/T47013.1的有关规定。 3.2超声波检测人员应具有一定的金属材料、设备制造安装、焊接及热处理等方面的基本知识,应熟悉被检工件的材质、几何尺寸及透声性等,对检测中出现的问题能做出分析、判断和处理。 4检测时机 4.1焊缝的检测时机应在焊缝完成24小时以后,或在火焰校正24小时以后。4.2如焊缝需进行修补,应在修补完成24小时后进行检测。 5检测设备 5.1超声波探伤仪:超声波检测应使用脉冲反射式超声仪,至少具备0.5~10MHz 频率范围和波门装置,其增益控制在至少80db范围内须有正负1db的控制能力。 5.2公司现有检测设备为4台。

5.3探头 直探头直径应为14~25mm ,晶片面积一般不大于500mm 2 ,且任何一边长不大于25mm ,斜探头应根据被检工件厚度适当选用(参照下表) 探头折射角与被检壁厚关系: 仪器型号制造单位 HS610e 武汉中科创新科技有限公司 探头折射角 (β)频率制造单位 2.5P 13x13450 2.5MHz 汕头超声仪器厂2.5P 13x13560 2.5MHz 汕头超声仪器厂2.5P 13x13630 2.5MHz 汕头超声仪器厂2.5P 13x13680 2.5MHz 汕头超声仪器厂2.5P 9x9 710 2.5MHz 汕头超声仪器厂壁厚(mm)探头位置折射角(β)晶片尺寸K 值(tg β)扫描范 围扫描道 8~25 1、2 720-630 9X913X13 3.0-2.0 2xTxK 2

超声波检测通用工艺规程 1.主要内容与适用范围 本规程规定了焊缝超声检测人员具备的资格、仪器、探头、试块、检测技术方法和质量分级等。 本规程适用于本公司生产的厚度为6mm~30mm钢制承压设备全熔化焊的超声检测。不适用于铸钢及奥氏体钢焊缝,外径小于159mm的钢管对接焊缝,内径小于或等于250mm或内外径之比小于80%的纵向焊缝检测。 本规程按JB4730的要求编写,符合《容规》和GB150等要求。 检测工艺卡是本规程的补充,由Ⅱ级人员按本规程等要求编制,其检测参数规定的更具体。 2.引用标准、法规 JB/T4730-2005《承压设备无损检测》 GB150-1998《钢制压力容器》 JB/T9214-1999《A型脉冲反射式超声波探伤系统工作性能测试方法》 JB/T10061-1999《A型脉冲反射式超声波探伤仪通用技术条件》 JB/T10062-1999《超声探伤用探头性能测试方法》 3.检测人员 3.1检测人员必须经过培训,按《特种设备无损检测人员考核与监督管理规则》的要求。经理论和实践考试合格,取得相应等级资格证书的人员担任。 3.1.1检测人员每年应检查一次身体,其矫正视力不低于1.0。 4.探伤仪、探头和试块 4.1探伤仪 采用A型脉冲反射式超声波探伤仪器,其工作频率范围为0.5 MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。仪器应具有80dB以上的可调衰减器,步进级每档不大于2Db,其精度为任意相邻12 dB的误差在±1dB 以内,最大累计误差不超过1dB.。水平线性误差不大于1%,垂直线性误差不大于5%。 4.2探头 4.2.1晶片面积一般不应超过500mm2,且任意一边长原则上不大于25 mm 。 4.2.2单斜探头声束轴线水平偏离角不应大于2度,主声束垂直方向不应有明显的双峰。4.3仪器和探头的系统性能 4.3.1在达到所检工件的最大检测声程时,其灵敏度余量应≥10dB。 4.3.2直探头的远场分辨力应大于或等于30 dB ,斜探头的远场分辨力应大于或等于6dB 。 4.3.3仪器和探头的系统性能应按JB/T9214和JB/T10062的规定进行测试。 4.4超声检测的一般方法 4.4.1扫查覆盖率 检测时探头的每次扫查覆盖率应大于探头直径的15%。 4.4.2探头的移动速度 探头的扫查速度不应超过150mm/S。当采用自动报警装置扫查时,不受此限。 4.4.3扫查灵敏度 扫查灵敏度不得低于基准灵敏度。 4.4.4采用机油、浆糊、甘油和水等透声性好,且不损伤检测表面的耦合剂。 4.4.5检测准备 4.4. 5.1所确定检测面应保证工件被检部分均能得到充分检查。 4.4. 5.2焊缝的表面质量应经外观检查合格。所有影响超声检测的锈蚀、飞溅和污物等都应予

1 适用范围 1.1 本规程适用于公司承压设备采用A型脉冲反射式超声仪检测工件缺陷的超声检测方法和质量分级。 1.2 本规程适用于金属材料制承压设备用原材料或零部件和焊接接头的超声检测,也适用于金属材料制再用承压设备的超声检测。 1.3 本规程规定了承压设备厚度的超声测量方法。 1.4 与承压设备有关的支撑件和结构件的超声检测,也可参照本规程。 2 依据标准 TSG R0004-2009 《固定式压力容器安全技术监察规程》 GB150-2011 《压力容器》 NB/T47013-2015 《承压设备无损检测》 3 术语和定义 本规程引用设术语和定义按照NB/T47013.1中第3条款及NB/T47013.3中第3条款的界定。 4 检测人员 4.1 超声检测检测的人员应满足NB/T47013.1的有关规定。 4.2超声检测人员应具有一定的金属材料、设备制造安装、焊接及热处理等方面的基本知识,应熟悉被捡工件的材质、几何尺寸及透声性等,对检测中出现的问题能作出分析、判断和处理。 5 检测设备和器材 5.1 推荐使用下面的超声仪 仪器型号产地 HS600 武汉中科 PXUT-350C 南通友联 5.2 检测仪器、探头和组合性能 5.2.1检测仪器 采用A型脉冲反射式超声检测仪,起工作频率按-3dB测量应至少包括0.5MHz-10MHz频率范围,超声仪器各性能的测试条件和指标要求应满足NB/T47013.3附录A的要求并提供证明文件,测试方法按GB/T27664.1的规定。

圆形晶片直径一般不应大于40mm,方形晶片任一边长一般不应大于40mm,其性能指标应符合NB/T47013.3附录的要求并提供证明文件,测试方法按GB/T27664.2的规定。 5.2.3 仪器和探头的组合性能 5.2.3.1 仪器和探头的组合性能包括水平线性、垂直线性、组合频率、灵敏度余量、盲区(仅限直探头)和远场分辨力。 5.2.3.2 新购置的超声检测仪器和探头,或仪器和探头在维修或更换主要部件后及检测人员有怀疑时应测定仪器和探头的组合性能。 5.2.3.3 水平线性偏差不大于1%,垂直线性偏差不大于5%. 5.2.3.4 仪器和探头的组合频率与探头频率之间偏差不得大于±10%。 5.2.3.5 仪器-直探头组合性能还应满足: a)灵敏度余量应不小于32dB; b)在基准灵敏度下,对于标称频率为5MHz的探头,盲区不大于10mm;对于标称频率为2.5MHz的探头,盲区不大于15mm. c)直探头远场分辨力不小于20dB。 5.2.3.6 仪器-斜探头组合性能还应满足: a)灵敏度余量应不小于42dB; b)斜探头远场分辨力不小于12dB。 5.2.3.7 在达到所探工件的最大检测声程时,其有效灵敏度余量应不小于10dB。 5.2.3.8 仪器和探头组合频率的测试方法按JB/T10062的规定,其他组合性能的测试方法参照JB/T9214的规定。 5.3 试块 5.3.1 标准试块 5.3.1.1 标准试块是指具有规定的化学成分、表面粗糙度、热处理及几何形状的材料块,用于评定和校准超声检测设备,即用于仪器探头系统性能的校准的试块;一般采用20号幼稚碳素结构钢制作,应满足JB/T8428的要求。 5.3.1.2 本规程常用的CSK-IA试块的具体形状、尺寸见下图:

---------------------------------------------------------------最新资料推荐------------------------------------------------------ 无损检测试题教材系列之UT超声检测工艺规程(最 通用版) NJBST Co.,Ltd. QCD-013 Rev.:0 Page:1 of 12 Title: ULTRASONIC EXAMINATION PROCEDURE ULTRASONIC EXAMINATION PROCEDURE 超声波检验工艺规程CONTROLLED 在控本□ UNCONTROLLED 非 在控本□ COPY NO 副本编号: PREPARED BY 编制: DATE 日期: REVIEWED BY 审核: DATE 日期: APPROVED BY 批准: DATE 日期: NJBST Co.,Ltd. QCD-013 Rev.:0 Page:2 of 12 Title: ULTRASONIC EXAMINATION PROCEDURE DEMONSTRATION CERTIFICATION 更多资料: 无损检测招聘网 piled in accordance with the requirements of ASME Code Section V and Section Ⅷ Division 1. 1.2 In accordance with this procedure a pulse-echo type of ultrasonic instrument shall be used for Code product examination. Single probe, angle beam scanning shall be the principal method, if 1 / 21

2012年6月1日起实施

无损检测(UT)工艺规程 Regulation Of Ultrasonic Testing 目录 List 1主题内容The subject content (2) 2适用范围Application scope (2) 3参考文件Reference documents (2) 4人员资格Personnel qualification (3) 5 设备要求Equipment requirements (3) 6 探头Probe (4) 7 试块Test block (4) 8设备仪器校验Instrument calibration of equipments (6) 9探头校准和耦合剂Probe calibration and coupling (6) 10距离-波幅曲线(DAC曲线)Distance Amplitude Curve (6) 11校验与复核Verifying and rechecking (8) 12 检测程序Testing procedures (9) 13 评定Assessing (17) 14 记录Records (19) 15 报告Report (19) 附录Appendix (19)

1主题内容The subject content 本工艺流程规定了本司船舶产品超声检测的一般要求、技术等级、工艺文件、检测实施和焊缝质量分级等。 This regulation provides the general requirements, technical levels, process documents, test implementation and welding quality classification of ultrasonic testing on our company. 2适用范围Application scope 本工艺流程适用于本司造船、修船及非船产品零部件母材厚度为(8~150)mm铁素体钢全熔焊透缝A型脉冲反射式手工接触的超声波检测;不适用于铸钢及奥氏体钢焊缝,外径<250mm和内外径之比<70%的纵向焊缝;外径小于200mm的筒体周向焊缝、各种尺寸曲面相贯焊缝。 This regulation is applicable to A type pulse reflection type of manual contact ultrasonic testing for 8~150mm thickness of ferrite steel complete fusion welding on our company’s shipbuilding, repairing and parts of no-marine products. No applicable to cast steel and austenitic steel welds, longitudinal weld of outer diameter less than 250mm and the inner and outer diameter ratio less than 70%, column ring weld of outside diameter less than 200mm; various size of bend surface joining welds. 3参考文件Reference documents 3.1 JB/T4730-2005 《压力容器无损检测》超声波检测部分; 3.1 JB/T4730-2005 The ultrasonic detection part of "nondestructive testing of pressure vessels". 3.2中国船级社无损检测超声检测教材 3.2 The ultrasonic textbook compiled by CCS. 3.3 JB4126《超声检测用钢质试块的制造和控制》 3.3 JB4126 "The manufacture and control of steel test piece for ultrasonic testing". 3.4 ZBJ04001《A型脉冲反射式超声波探伤系统工作性能测试方法》 3.4 ZBJ04001 "The performance test methods of A type pulse reflection ultrasonic flaw detection system". 3.5 ZBY230《A型脉冲反射式超声波探伤仪通用技术条件》 3.5 ZBY230 "General technical conditions of A type pulse reflection ultrasonic testing instrument". 3.6 ZBY232《超声波探伤用1号标准试块技术条件》 3.6 ZBY232 "Technical conditions of 1 type standard test piece for ultrasonic testing". 3.7 ZBY231《超声波探伤用探头性能测试方法》 3.7 ZBY231 "The performance test methods of probe for ultrasonic inspection". 3.8 CB/T3959-2011《船舶钢焊缝超声波检测工艺和质量分级》 3.8 CB/T3959-2011 "Technology and quality classification of ultrasonic testing in ship steel weld". 3.9 DNV入级指导No.7中超声检测部分 3.9 The ultrasonic detection part of joining DNV direction No.7. 3.10 CTS-4020数字式超声波探伤仪使用说明书

施工技术方案审批意见单

目录 第一章编制依据 第二章施工内容及要求 第一节施工内容概述 第二节主要实物工作量 第三节施工要求 第三章施工准备 第一节现场准备 第二节技术准备 第四章施工方法 第一节施工工序 第二节施工方法 第五章质量检验 第六章HSE措施 第一节HSE技术措施 第二节工作风险分析(JSA) 第三节风险消减措施 第七章施工进度要求 第八章资源需求计划 第一节人力资源计划 第二节设备进场计划及保证措施 第三节材料进场计划及准备 第九章附录

第一章编制依据 本方案的编制拟选用的规范如下,根据设计文件中的要求及现行规范、标准选用,本工程拟选用的规范不限于下列的规范,施工时若有更新,必须遵照最新版规范标准要求执行 1、《焊缝无损检测超声检测技术、检测等级和评定》GB/T11345-2013 2、《无损检测超声检测验收等级》GB/T29712-2013 3、《焊缝无损检测超声检测焊缝中的显示特征》GB/T29711-2013 4、《无损检测术语超声检测》12604.1-2005 5、《无损检测超声检测 1号校准试块》GB/T19799.1-2005 6、《无损检测超声检测 2号校准试块》GB/T19799.2-2005 7、《无损检测超声检测用试块》GB/T23905 8、《建筑施工高处作业安全技术规范》JGJ80-91 9、《A型脉冲反射式超声波探伤仪通用技术条件》 JB/T10061 10、《超声波探伤用探头性能测试方法》JB/T10062-1999 第二章施工内容及要求 第一节施工内容概述 1、工程概况: (1)项目地点:33万吨/年干气提氢装置 (2)工程名称:吉化北方化学工业有限公司33万吨/年干气提氢项目 (3)构筑物及其他设备基础建筑-钢结构制作、安装、除锈、防腐等内容。 2、计划工期:2014年6月5日至2014年6月30日 3、工作范围 (1)概述 我公司将承接上述钢结构工程中的全部超声波检测内容。 (2)检测服务范围 无损检测工作范围为:该项目内所有构-1钢结构制作工程中所有焊缝的超声波检测工作。 无损检测工作贯穿于本项目的整个过程,其包括但不限于项目材料/设备的到货验收、现场预制、安装、调试、试车、性能考核等阶段。 4、施工特点、难点 该项目为吉林石化公司改扩建项目,存在与生产同时进行或其他专业交叉作业情况,安全环保工作要求严格。

无 损 检 测 工 艺 坡口焊缝的超声波检测 上海振华港口机械(集团)股份有限公司常州基地质检部探伤室

坡口焊缝的超声波检测工艺 1. 主题内容与适用范围 本标准适用于ZPMC制造起重机械如集装箱岸桥和场桥、卸船机、散货机等起重机械钢结构焊缝的超声检测。 1.1 每种无损探伤方法均有优点和局限性,各种方法对缺陷的检测几率也不会相同,超声探伤(UT)方法主要用于检测被检物的内部缺陷。 1.2本工艺与标准适用于指导厚度在 8mm和200mm之间、包括这两个厚度在内的坡口焊缝和热影响区进行的超声检测。这些工艺和标准不适用于管材与管材的T、Y或K形连接焊缝的检测。 1.3母材这些工艺不打算用于母材采购的检测。不过,与焊接有关的、在邻近(焊缝的)母材中出现的、按本规范条款为不合格的不连续(开裂,层状撕裂,分层等),必须报告工程师处理。 2. 引用标准 ANST/AWS D1.1-2002 美国国家标准-钢结构焊接规范 JB 4730-1994 中国机械行业标准压力容器无损检测 3. 超声探伤人员资质审定 3.1 只有取得专业认证机构颁发NDT UT-II级及II级以上资格的人员才可以独立进行超声检测、签发报告。 3.2 资质审定按GB9445进行,由书面考试和用以证明操作能力的操作考试组成,操作考试应使用生产中检验焊缝所用的专用设备和规程。这一考试必须要求超声操作人员证明其具有应用本规范规定准确探测和处理检测结果的能力。 4. 超声设备 4.1设备要求 超声仪器必须为脉冲反射式探伤仪,配用振荡频率为1~6MHz的换能器。显示必须为整流的视频扫描的A型显示。 4.2水平线性 检测仪器的水平必须按“AWS D1.1:2002版钢结构焊接规范”6.30.1在检测所用的全声程距离内进行鉴定。 4.3检测仪器要求 检测仪器必须带有内部稳压装置,使得温升后当额定供电电压变化15%、或在使用电池情况下整个充电使用寿命时间内,响应变化不大于±1dB。必须装一警报器或仪表,以便在电池耗尽而仪器切断之前,发出电池电压下降信号。