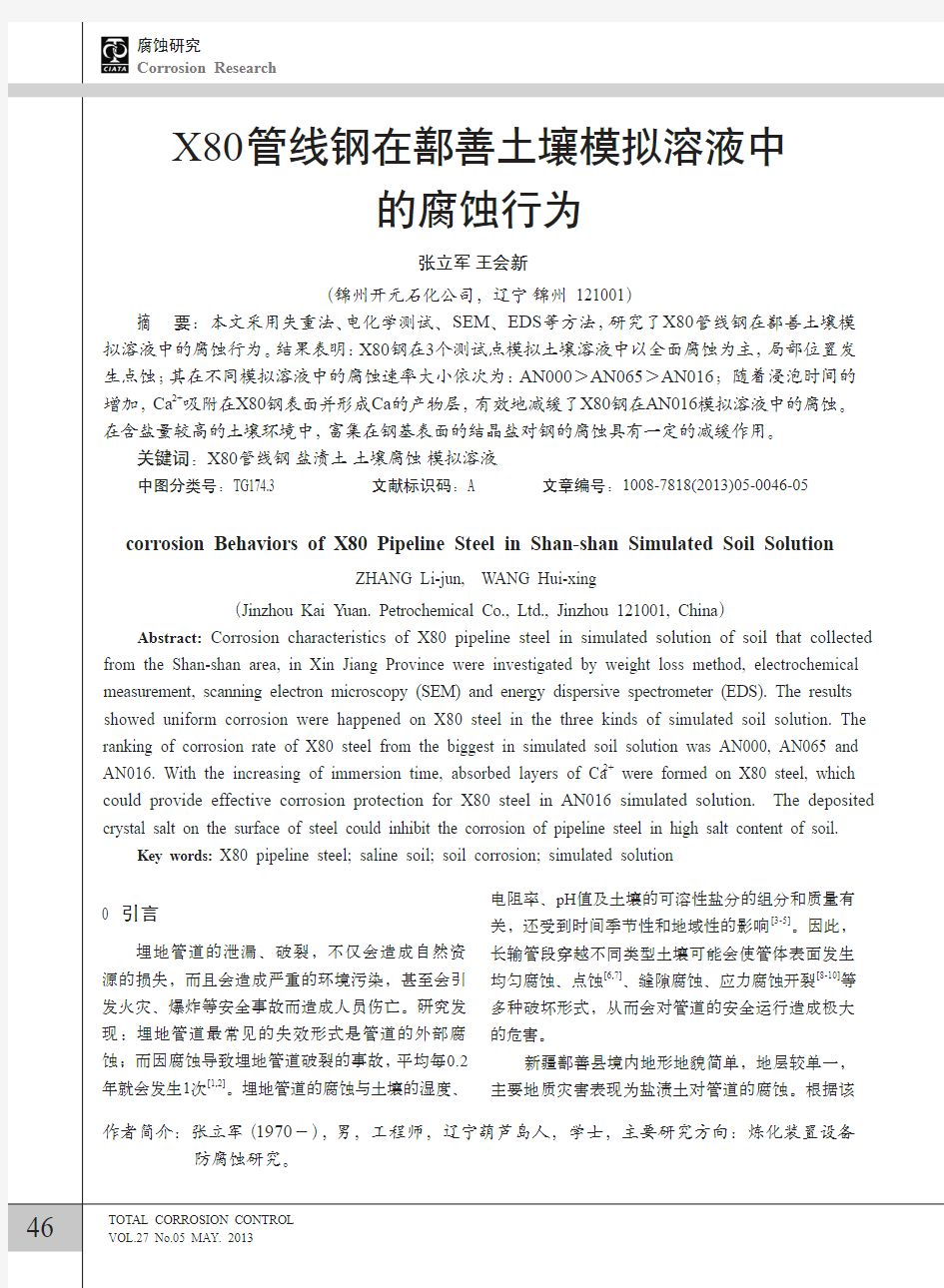

AN000AN016AN065

3 X80钢经60天溶液浸泡后的宏观表面形貌

AN000

1

2

AN016

1

2

3

AN065

1

2图4 X80钢经60天溶液浸泡后的截面腐蚀形貌

2 截面腐蚀产物能谱分析结果(质量分数%)

AN000AN016AN065

6 X80钢在不同模拟溶液中的腐蚀速率

土壤腐蚀是一个复杂的腐蚀体系,不同类型的

土壤腐蚀性不同,即使是同种类型土壤,在不同的

地域,也受土壤中腐蚀介质的差异而呈现出不同的

X80管线钢研发过程及焊接工艺种类 早期的管线钢一直采用C、Mn、Si型的普通碳素钢,在冶金上侧重于性能,对化学成分没有严格的规定。自60年代开始,随着输油、气管道输送压力和管径的增大,开始采用低合金高强钢(HSLA),主要以热轧及正火状态供货。这类钢的化学成分:C≤0.2%,合金元素≤3~5%。 随着管线钢的进一步发展,到60年代末70年代初,美国石油组织在API 5LX和API 5LS标准中提出了微合金控轧钢X56、X60、X65三种钢。这种钢突破了传统钢的观念,碳含量为0.1-0.14%,在钢中加入≤0.2%的Nb、V、Ti等合金元素,并通过控轧工艺使钢的力学性能得到显著改善。到1973年API标 准增加了X70,1985年,API标准又相继增加了X80钢。 X80钢的化学成分(wt%)是:C 0.035;Si 0.25;Mn 1.84;P 0.013 ;Mo 1.84;Ni 0.33;Nb 0.065;Cr<0.02;V<0.02。X80钢添加有较多Mo,Ni,Nb等微合金元素,起到细化晶粒作用,在控制碳含量较低的情况下,可有效提高X80钢强度和韧性。 X80钢属于高度的洁净钢,通过形变强化而使材料具有很高的强韧性,因 而该钢种对焊接加工提出了特殊要求,主要表现在:选择合适的焊接工艺来防

止焊接热影响区的晶粒粗化、局部软化与脆化,实现焊缝金属的纯净化与晶粒细化,消除焊接缺陷,提高焊缝强度,确保焊接质量。 根据X80钢的性能和化学成分,目前开发出几种焊接工艺: 1、采用全自动焊工艺。 2、采用半自动焊根焊+自保护药芯焊丝半自动焊填充盖面工艺。 3、采用碱性焊条电弧焊根焊+自保护药芯半自动焊填充盖面工艺。 几种方法中全自动焊工艺施工效率最高,适用于平原及开阔地带的焊接施工;半自动焊方法效率次之,但适用于各种地形的施工,是目前主要的施工方法;焊条电弧焊根焊的工艺方法效率最低,在目前采用的大口径管线施工中仅用于地形特别受限处、连头施工或返修焊施工。

腐蚀的基本类型 论文导读:而引起的变质和破坏统称为腐蚀。材料腐蚀的现象和机理比较复杂。腐蚀控制技术涉及面广。腐蚀控制,免费论文,腐蚀的基本类型。关键词:腐蚀,材料腐蚀,腐蚀控制 一般而言,金属、混凝土、木材等材料受周围环境介质的影响而发生的化学、电化学和物理等反应,而引起的变质和破坏统称为腐蚀,其中也包括上述因素与机械因素、生物因素等的共同作用。金属腐蚀的主要对象,其中尤以钢铁的腐蚀最为常见,危害、损害性极大。 一、腐蚀的概念及分类 (一)腐蚀的概念 腐蚀是材料与其环境间的物理化学作用引起材料本身性质的变化,如铁的生锈是金属腐蚀的普遍形式,又如氢氧化钠破坏肌肉和植物纤维。材料的腐蚀是包括材料本身和环境介质两者在内的一个具有反应作用的体系,腐蚀反应的场所,首先是材料和腐蚀性介质之间相界面处。材料包括金属和非金属材料,如碳钢及其合金、有色金属、塑料、混凝土和木材等,在一个腐蚀系统中,对材料行为起决定性作用的是化学成分、组织结构和表面形态。材料的周围环境介质包括与其接触的气体、液体和固体以及周围环境条件,如温度、压力、速度、光照、辐射、生物条件等。这个作用包括化学的、电化学的、机械的、生物的以及物理的作用。 采用科学的方法防止或者控制腐蚀的危害作用的工程,称为腐蚀工程。(二)材料腐蚀的分类及特征

材料腐蚀的现象和机理比较复杂,材料腐蚀的分类方法也有许多,根据不同的起因、机理和破坏形式而有各种方法。以下介绍几种常用的分类方法。 1.按腐蚀机理分类 通常材料腐蚀按照腐蚀机理可以分为金属化学腐蚀、金属电化学腐蚀、结晶腐蚀、物理化学复合腐蚀。 (1)化学腐蚀:是指金属表面与非电解质直接发生纯化学反应而引起的破坏、其特点是在反应过程中没有电流产生。如铝在四氯化碳、三氯甲烷或乙醇中的腐蚀,镁或钛在甲醇中的腐蚀、物理化学复合腐蚀。 (2)电化学腐蚀:是指金属表面与离子导电的介质发生化学反应而产生的破坏。在反应过程中有电流产生,腐蚀金属表面上存在着阴极和阳极。阳极的反应是金属原失去电子而成为离子状态转移到介质中,成为阳极氧化反应。阴极反应是介质中的去极化剂吸收来自阳极的电子,成为阴极还原过程。这两个反应是相互独立而又同时进行的,称之为一对共轭反应。有阴阳极组成了短路电流,腐蚀过程中有电流产生。如金属在潮湿大气、海水、土壤及酸、碱、盐溶液中的腐蚀均属这一类。电化学腐蚀比较普遍,对金属结构的危害比较严重。 (3)结晶腐蚀:是指因酸、碱、盐等腐蚀介质侵入到建筑物或材料内部生成结晶盐,由于结晶盐的体积膨胀作用使建筑物或材料内部产生应力而引起的破坏现象。结晶腐蚀是工业厂房、非金属设备常见的腐蚀类型。

广义的腐蚀指材料与环境间发生的化学或电化学相互作用而导致材料功能受到损伤的现象。 狭义的腐蚀是指金属与环境间的物理-化学相互作用,使金属性能发生变化,导致金属,环境及其构成系功能受到损伤的现象。 腐蚀的类型可分为湿腐蚀和干腐蚀两类。湿腐蚀指金属在有水存在下的腐蚀,干腐蚀则指在无液态水存在下的干气体中的腐蚀。由于大气中普遍含有水,化工生产中也经常处理各种水溶液,因此湿腐蚀是最常见的,但高温操作时干腐蚀造成的危害也不容忽视。 湿腐蚀金属在水溶液中的腐蚀是一种电化学反应。在金属表面形成一个阳极和阴极区隔离的腐蚀电池,金属在溶液中失去电子,变成带正电的离子,这是一个氧化过程即阳极过程。与此同时在接触水溶液的金属表面,电子有大量机会被溶液中的某种物质中和,中和电子的过程是还原过程,即阴极过程。常见的阴极过程有氧被还原、氢气释放、氧化剂被还原和贵金属沉积等。 随着腐蚀过程的进行,在多数情况下,阴极或阳极过程会受到阻滞而变慢,这个现象称为极化,金属的腐蚀随极化而减缓。 干腐蚀一般指在高温气体中发生的腐蚀,常见的是高温氧化。在高温气体中,金属表面产生一层氧化膜,膜的性质和生长规律决定金属的耐腐蚀性。膜的生长规律可分为直线规律、抛物线规律和对数规律。直线规律的氧化最危险,因为金属失重随时间以恒速上升。抛物线和对数的规律是氧化速度随膜厚增长而下降,较安全,如铝在常温氧化遵循对数规律,几天后膜的生长就停止,因此它有良好的耐大气氧化性。 腐蚀的形态可分为均匀腐蚀和局部腐蚀两种。在化工生产中,后者的危害更严重。 均匀腐蚀腐蚀发生在金属表面的全部或大部,也称全面腐蚀。多数情况下,金属表面会生成保护性的腐蚀产物膜,使腐蚀变慢。有些金属 , 如钢铁在盐酸中 , 不产生膜而迅速溶解。通常用平均腐蚀率(即材料厚度每年损失若干毫米)作为衡量均匀腐蚀的程度,也作为选材的原则 , 一般年腐蚀率小于 1 ~ 1.5mm, 可认为合用(有合理的使用寿命)。局部腐蚀腐蚀只发生在金属表面的局部。其危害性比均匀腐蚀严重得多,它约占化工机械腐蚀破坏总数的 70 % , 而且可能是突发性和灾难性的 , 会引起爆炸、火灾等事故。防腐蚀措施:金属腐蚀的防护主要方法有:①改变金属的内部结构。例如,把铬、镍加入普通钢中制成不锈钢 广义的腐蚀指材料与环境间发生的化学或电化学相互作用而导致材料功能受到损伤的现象。 狭义的腐蚀是指金属与环境间的物理-化学相互作用,使金属性能发生变化,导致金属,环境及其构成系功能受到损伤的现象。 腐蚀的类型可分为湿腐蚀和干腐蚀两类。湿腐蚀指金属在有水存在下的腐蚀,干腐蚀则指在无液态水存在下的干气体中 的腐蚀。由于大气中普遍含有水,化工生产中也经常处理各种水溶液,因此湿腐蚀是最常见的,但高温操作时干腐蚀造成的

金属腐蚀的分类:按照反应的特性,金属腐蚀可分为1,化学腐蚀2,生物腐蚀3,电化学腐蚀。化学腐蚀是指氧化剂和金属表面接触,发生化学反应导致的腐蚀。生物腐蚀是指由各种微生物的生命活动引起的腐蚀。电化学腐蚀是指发生电化学反应导致的腐蚀。电化学腐蚀是最普遍和最严重的腐蚀,因此研究电化学腐蚀具有重要的意义! 电化学腐蚀的机理:金属材料与电解质溶液接触,通过电极反应产生的腐蚀。电化学腐蚀反应是一种氧化还原反应。在反应中,金属失去电子而被氧化,其反应过程称为阳极反应过程,反应产物是进入介质中的金属离子或覆盖在金属表面上的金属氧化物(或金属难溶盐);介质中的物质从金属表面获得电子而被还原,其反应过程称为阴极反应过程。在阴极反应过程中,获得电子而被还原的物质习惯上称为去极化剂。 在均匀腐蚀时,金属表面上各处进行阳极反应和阴极反应的概率没有显着差别,进行两种反应的表面位置不断地随机变动。如果金属表面有某些区域主要进行阳极反应,其余表面区域主要进行阴极反应,则称前者为阳极区,后者为阴极区,阳极区和阴极区组成了腐蚀电池。直接造成金属材料破坏的是阳极反应,故常采用外接电源或用导线将被保护金属与另一块电极电位较低的金属相联接,以使腐蚀发生在电位较低的金属上。 当金属被放置在水溶液中或潮湿的大气中,金属表面会形成一种微电池,也称腐蚀电池(其电极习惯上称阴、阳极,不叫正、负极)。阳极上发生氧化反应,使阳极发生溶解,阴极上发生还原反应,一般只起传递电子的作用。腐蚀电池的形成原因主要是由于金属表面吸附了空气中的水分,形成一层水膜,因而使空气中CO2,SO2,NO2等溶解在这层水膜中,形成电解质溶液,而浸泡在这层溶液中的金属又总是不纯的,如工业用的钢铁,实际上是合金,即除铁之外,还含有石墨、渗碳体(Fe3C)以及其它金属和杂质,它们大多数没有铁活泼。这样形成的腐蚀电池的阳极为铁,而阴极为杂质,又由于铁与杂质紧密接触,使得 腐蚀不断进行。 (1)析氢腐蚀(钢铁表面吸附水膜酸性较强时) 阳极(Fe):Fe=Fe2++2e- Fe2++2H2O=Fe(OH)2+2H+ 阴极(杂质):2H++2e-=H2 电池反应:Fe+2H2O=Fe(OH)2+H2↑ 由于有氢气放出,所以称之为析氢腐蚀。

国内X80管线钢的发展及研究方向 大口径、高压输送及采用高钢级管材是国际管道工程发展的一个重要趋势,国际上X80高钢级管材的生产技术已经成熟,并得到了较大的发展和成功应用。 近年来,国内石油与冶金行业联合攻关,相继成功开发了符合质量技术要求的x80热轧板卷、宽厚钢板及X80螺旋缝埋弧焊管和直缝埋弧焊管,实施X80管线钢应用工程的条件已经成熟。 为确保X80管道的安全可靠性,在借鉴国际上先进成功经验的基础上,应进一步加强X80管线钢的应用基础研究和相关技术攻关。 一、油气管道及高钢级管材的发展 作为一种经济、安全、不间断的长距离输送石油和天然气的工具,油气输送管道在近四十年取得了巨大发展。目前,全世界石油、天然气管道的总长度已超过230万公里,并以每年2 万-3万公里的速度增加。在近10年内,我国已建成陕京管线、涩宁兰管线、兰成渝管线以及西气东输管线等十几条重大长输

管线,预计今后10-15年内,我国共需各类油气输送干线用钢管约1000万吨。 随着管道输送压力的不断提高,油气输送钢管也相应迅速向高钢级发展。20世纪60年代一般采用X52钢级,70年代普遍采用X60-X65钢级,近年来以X70为主。X80也已开始大量使用。在国外,如德国、加拿大、日本和意大利在X80乃至更高钢级管线钢的研究应用方面已经有很多实践经验。世界著名的大石油公司积极开展X80及X80以上钢级管道钢的开发和应用研究:德国Ruhr Gas公司在1992和1993年采用Europipe生产的X80钢管分别建成了两条100多公里的输气管道。加拿大Trans Canada管道公司(TCPL)一直积极推动高钢级管道钢的应用,X80钢管已成功应用到几条管线中,其中包括Alberta省北部永久冻土地区管线,2002年TCPL在加拿大建成了一条管径 1219mm、壁厚14.3mm的X100钢级的1公里试验段,同年,新版CSZ245-1-2002首次将Grade690(X100)列入加拿大国家标准。意大利SNAM公司用Europipe公司生产的X100、X80与X70钢级进行对比试验,认为X80的现场焊接可以采用与X70相近的工艺,而X100则有所不同,但只要采取适当措施也可获得满意结果。 挪威STATOIL公司对新日铁、住友金属、NKK和Europipe 等公司提供的X80钢级钢管进行了用于海底管道的可行性研究,

第9章金属材料的腐蚀 9.1概述 金属腐蚀是指金属与其周围介质发生化学或电化学腐蚀而产生的破坏现象。 锅炉与压力容器的一些主要承压元件在使用过程中与一些腐蚀介质接触,会发生各种腐蚀现象,引发破裂损坏事故后果 (1)往往引发事故造成巨大经济损失 (2)耗费大量资源和能源,1/3冶炼金属由于腐蚀而破坏 (3)污染环境 因此有必要对腐蚀现象进行研究。 9.1.1分类按机理 9.1.1.1化学腐蚀:金属与非电解质介质直接发生纯化学反应。服从于多相反应的化学动力学的基本规律。例如金属在高温下发生的氧化现象。 9.1.1.2电化学腐蚀:金属与电解质溶液发生电化学作用而引起的破坏现象,构成了原电池,服从于电化学动力 规律。 电化学腐蚀是金属腐蚀的更重要更普遍的形式。 9.1.2按腐蚀环境分类 大气腐蚀,土壤腐蚀,高温气体腐蚀,海水腐蚀等。 9.1.3按腐蚀的形式: 9.1.3.1均匀腐蚀 腐蚀作用以基本相同的速度在整个金属表面同时进行。危害性小,可估计腐蚀速度。 例:碳钢在强酸中的腐蚀 9.1.3.2局部腐蚀 发生在金属的局部地区。 9.1.3.2.1应力腐蚀裂开 材料在静拉伸应力与腐蚀介质作用下发生的破坏现象。主要是晶间,脆断。也有穿晶。在氮化物,碱性氮氧化物其它水溶性介质中常有发生。

9.1.3.2.2点蚀 发生在金属表面局部区域,点蚀形成后迅速向深处发展,最后穿透金属。出现后就及时磨光或涂漆,避免进一步入。不锈钢,铝及其合金,钛及其合金在氯离子介质中易发生。 9.1.3.2.3晶间腐蚀 在金属材料晶界部位的腐蚀。腐蚀沿晶间进行,使晶粒之间的结合力大大削弱,机械强度急剧降低。不锈钢,铝合金。 9.1.3.2.4缝隙腐蚀 金属与金属或金属与非金属之间存在细小缝隙中发生的腐蚀现象。法兰联接面,螺母压紧面。 9.1.3.2.5电偶腐蚀 电解质溶液中,不同的金属接触时,由于腐蚀电位差引起电位低的金属在接触部位腐蚀的现象。如碳钢与黄铜在水中接触。 9.1.3.2.6腐蚀疲劳 金属在交变应力和腐蚀介质的作用下发生。产生腐蚀坑和大量裂纹,显著降低钢的疲劳强度。 9.1.4腐蚀共同特性 9.1.4.1从热力学角度看,腐蚀是金属由非稳态自发向稳态的一个转变过程。 9.1.4.2是化学,电化学过程。 9.1.4.3总是发生在表面,从表面开始。 9.2金属材料的高温氧化 9.2.1高温氧化过程的机理 氧与氧化性气体介质的化学反应。 发生氧化反应判据 (1)初始系统(金属和氧)的等压-等温自由能与最终状态时的差值。

全面腐蚀控制2006年第20卷第6期0 前言 土壤中的可溶性盐分的含量和组成,决定了土壤的导电性、酸碱度,因而直接影响了金属的腐蚀速度[1]。在土壤可溶性盐分中对碳钢起腐蚀作用的主要是Cl -、SO 42-、CO 32-和NO 3-等阴离子[2]。全国土壤腐蚀网站通过土壤自然埋藏的方法对碳钢的腐蚀进行分析,但由于野外自然埋藏试验所需时间长,各种土壤环境影响因素错综复杂,要想在较短时间内得到土壤可溶盐对碳钢腐蚀的规律是十分困难的,因此需要开展室内模拟腐蚀试验。在土壤中人工加入各种可溶性盐,配成不同浓度的Cl -、SO 42-、CO 32-和NO 3-的土壤系列[3],研究各种阴离子对碳钢的腐蚀行为,探讨土壤腐蚀规律。 1 实验部分 土壤选取大洼中心站1m 深处土壤。土样经自然干燥、研磨并通过20目筛,然后在105℃下烘4~6小时。根据试验要求称取一定量的氯化钠、硫酸钠、碳酸钠及硝酸钠,各加入到一定量的蒸馏水中。将配制成不同浓度的溶液完全加入试验土壤中,土壤湿度控制在25%,混合均匀后,装入塑料小筒中,压实,无空隙,密封后稳定48小时。 试样为15×15×4mm 规格的A3钢。试样经150-500#砂纸打磨并经无水乙醇清洗,电化学测量采用三电极体系,参比电极采用饱和硫酸铜电极,辅助电极用石墨电极。进行电化学阻抗和弱极化曲线测量,实验在室温下进行。 土壤中阴离子对碳钢腐蚀的影响 刘文霞1 孙 成2 (1.青岛科技大学化学与分子工程学院,山东 青岛 266042; 2. 中国科学院金属研究所,辽宁 沈阳 110016)摘 要:应用弱极化曲线技术和交流阻抗谱研究了土壤中Cl -、SO 42-、CO 32-、NO 3-离子对碳钢腐蚀的影响。结果表明:阴离子对碳钢腐蚀的影响是显著的。当土壤中分别添加Cl -、CO 32-、NO 3-离子时,随着阴离子含量的增大,碳钢的腐蚀速率增大,在某一离子含量时,腐蚀速率达到最大,然后腐蚀速率随着离子含量的增加而减小。在含SO 42-离子的土壤中随着SO 42-离子含量的增大,土壤中碳钢的腐蚀速率增大。在有四种阴离子土壤中,阻抗谱均为单容抗弧,且大都在低频区出现扩散弧。 关键词:碳钢 土壤腐蚀 阴离子 中图分类号:TG172.4 文献标识码:A 文章编号:1008-7818(2006)06-0010-04 Effects of Different Cathodic Ions on the Corrosion of Carbon Steel in Soils LIU Wen-xia 1, SUN Cheng 2 (1.College of Chemistry and Molecular Engineering, Qingdao University of Science and Technology, Qingdao 266042, China; 2. Institute of Mental Research, Chinese Academy of Science , Shenyang 110016, China) Abstract: The influence of Cl -、SO 42-、CO 32-、NO 3- on soil corrosion behavior on carbon steel were studied by using low-polarization cure technique, electrochemical impedance spectroscopy(EIS).When the added ion was one of Cl -、 CO 32- and NO 3-, the corrosion rate of carbon steel increases with the increasing of salt content and reaches the peak in one salt content, then decreases with the increasing of salt content. The corrosion rate of carbon steel increases along with the increasing of SO 42- content. There is only one impedance cure and have an werburg cure at low frequencies. Key words: carbon steel; soil corrosion; cathodic ions 全 面 腐 蚀 控 制 TOTAL CORROSION CONTROL 第20卷第6期2006年12月Vol.20 No.6 Dec. 2006

X80管线钢的成份及工艺设计要点以及关键参数的选择依据一、开发背景 早期管线用钢基本组织形态为铁素体和少量珠光体,其显著特征为微合金化和降低含碳量。通过控制轧制、降碳,充分利用微合金元素在高温变形过程中抑制奥氏体再结晶效果细化晶粒,从而获得良好的强韧性和焊接性,其典型成分代表为C-Mn-Nb-Mo系。随着形变热控制技术(ThermoMechanical Control Process,简称TMCP)工艺研究的发展,又开发出针状铁素体管线钢。其特点是在控制轧制的基础上,通过轧后加速冷却,在稍高于上贝氏体温度范围获得了具有高密度位错的、非等轴状铁素体组织,其含碳量更低。针状铁素体管线用钢充分利用了TMCP工艺最新的研究成果-晶粒细化、相变强化和微合金化碳氮化物析出强化、位错亚结构强化,从而提高强化效果,且低温韧性亦能保持在较高的值。为开发、利用恶劣气候环境地方的能源,通过进一步的控制轧制和控制冷却工艺制度研究,合理添加一定量的微合金元素,改变连续冷却相变曲线,开发出以低碳、超低碳贝氏体组织为特征的管线用钢,屈服强度高达到700~800Mpa,低温韧性、焊接性、耐蚀性等性能更优异。 贝氏体温度范围形成的非等轴贝氏体组织(针状铁素体)中具有高密度位错,针状铁素体钢综合利用了晶粒细化强化、微合金化元素的析出强化以及位错亚结构的强化效应,可使钢的屈服强度达到650Mpa,-60℃的冲击韧性可达80J。对针状铁素体的进一步研究主要体现在超低碳贝氏体钢的开发与研究上。超低碳贝氏体钢通过对 C、Mn、Nb、Mo、B、Ti等成分的最佳配合,实现在较宽的冷却速度范围获得完全的贝氏体组织。在保证优良的低温韧性和焊接性的前提下,超低碳贝氏体钢的屈服强度可达到700~800MPa。 传统的铁素体-珠光体型管线钢,又称少珠光体型钢,是二十世纪七十年代初发展完善的第一代管线钢。由于该类钢在保证高韧性和良好的焊接性能条件下,强度极限水平为500~550MPa,因此主要用于X70及以下级别的管线钢。 针状铁素体型管线钢则是二十世纪八十年代后期发展完善的第二代管线钢。传统轧制技术生产的X70管线钢的组织是在多边形铁素体的基体上分布着少量贝氏体或岛状马氏体,对X70级管线钢通过合理的成分设计并结合控轧控冷工艺,可使其获得针状铁素体组织,从而能够使其具有高强度、高韧性、良好的焊接性等优良性能。X80管线钢的典型组织为针状铁素体或低碳贝氏体,而X100、X120管线钢的组织通常为贝氏体+ 马氏体双相组织。

热浸镀钢材在海洋环境中腐蚀行为的对比研究锌、铝由于其低廉的价格及良好的耐蚀性、牺牲阳极保护性能而作为镀层(热浸镀、热喷涂等)对钢基体实施保护应用到汽车、建筑、桥梁等行业。但是,目前有关镀层耐大气腐性能的研究仍以常规的实验手段为主,主要是是现场挂片。 而有关镀层在海水不同区带(飞溅区、潮差区和全浸区)的腐蚀行为、腐蚀机理研究开展的很少,缺少镀层在海水的基础腐蚀数据。本文通过干湿交替循环交流阻抗法模拟研究镀层在海洋大气区的腐蚀机理以及不同干期时间对镀层腐蚀的影响;通过实海挂片、电化学交流阻抗技术并结合其它研究手段研究热浸镀层在飞溅区、潮差区和全浸区的腐蚀行为、腐蚀机理、进行热浸镀层在海水不同区带的腐蚀机制对比,得到的实验结果如下:由于腐蚀产物在镀层表面的沉积,热浸镀锌镀层(GI)、Zn-5%Al-0.03%RE镀层(GF)、Zn-55%Al-1.6%Si镀层(GL)的k值逐渐减小,最后,三种镀层的k值分别稳定在4.00mV、1.55mV和2.47 mV。 GI、GF、GL镀层的腐蚀速度随着腐蚀的进行而逐渐减小,GL的耐蚀性最好,GF 次之,GI最差,但在后期GF、GL镀层的局部腐蚀较GI镀层要严重。改变干湿循环的实验参数发现,干期时间越长,三种镀层的平均腐蚀速度越小,同时局部腐蚀也越严重。 热浸镀锌等三种镀层在海水三个区带中的腐蚀暴露实验表明:GI镀层的腐 蚀速度最大,GF镀层次之,GL镀层最小,但在海水中容易发生局部腐蚀。在海水腐蚀的三个区带,由于镀层表面氧气含量的差别,全浸区腐蚀速度最快,潮差区次之,飞溅区最慢,且全浸区的腐蚀速度较潮差区、飞溅区要快很多,而潮差区、飞溅区的腐蚀速度基本相当。 镀层腐蚀形貌的显微结构分析和交流阻抗研究进一步证实了:锌铝合金镀层

环境种类 大气腐蚀环境 1.农村大气农村大气是最洁净的大气,空气中不含强烈的化学污染,主要含有有机物和无机物尘埃等。影响腐蚀的因素主要是相对湿度、温度和温差. 2.城市大气城市大气的主要污染物主要是城市居民生活所造成的大气污染,如汽车尾气、锅炉排放的SO2等。实际上,很多大城市往往也是工业城市,或者是海滨城市,所以大气环境污染的相当复杂。 3.工业生产区大气工业生产区所排放的污染物含有大量的SO2、H2S等含硫化合物,所以工业大气环境最大的特征是含有硫化物。他们易溶于水,形成的水膜成为强腐蚀介质,加速金属的腐蚀。随着大气相对湿度和温差的变化,这种腐蚀作用更强。很多石化企业和钢铁企业往往非常大,可以形成一个中等城市规模,大气质量相当差,对工业设备和居民生活造成的污染极其严重。 4.海洋大气其特点是空气湿度大,含盐分多。暴露在海洋大气中的金属表面有细小盐粒子的沉降。海盐粒子吸收空气中的水分后很容易在金属表面形成液膜,引起腐蚀。在季节或昼夜变化气温达到露点是尤为明显。同时尘埃、微生物在金属表面的沉积,会增强环境的腐蚀性。所以海洋大气对金属结构的腐蚀性比内陆大气,包括乡村大气和城市大气要严重的多.海洋的风浪条件、离海面的高度等都会影响到海洋大气腐蚀性。风浪大时,大气中的水分含盐量高,腐蚀性增加。据研究,离海平面7~8m处的腐蚀最强,在此之上越高腐蚀性越弱。雨量的大小也会影响腐蚀,频繁的降雨会冲刷掉金属表面的沉积物,腐蚀会减轻。相对湿度升高会使海洋大气腐蚀加剧。一般热带腐蚀性最强,温带次之,两级最弱。中国最典型的处于海洋腐蚀环境中的是杭州湾跨海大桥,地处亚热带海洋性季风气候。 5.处于海滨的工业大气环境,属于海洋性工业大气,这种大气中既含有化学腐蚀污染的有害物质,又含有海洋环境的海盐粒子。2种腐蚀介质的相互作用对混凝土的危害更大。 淡水腐蚀环境 混凝土碳化模型 国内外学者提出了许多混凝土碳化深度预测模型,这些模型大致可分为两类:一类是基于试验数据或实际结构的碳化深度实测值,采用数学统计或神经网络等方法拟合得到的经验模型;另一类为基于碳化反应过程的定量分析建立的理论模型。 灰色理论 它是一门研究信息部分清楚、部分不清楚并带有不确定性现象的应用数学学科。传统的系统理论,大部研究那些信息比较充分的系统。对一些信息比较贫乏的系统.利用黑箱的方法,也取得了较为成功的经验。但是,对一些内部信息部分确知、部分信息不确知的系统,却研究得很不充分。这一空白区便成为灰色系统理论的诞生地。在客观世界中,大量存在的不是白色系统(信息完全明确)也不是黑色系统(信息完全不明确),而是灰色系统。因此灰色系统理论以这种大量存在的灰色系统为研究而获得进一步发展。 基本观点 (1)灰色系统理论认为,系统是否会出现信息不完全的情况、取决于认识的层次、信息的层次和决策的层次,低层次系统的不确定量是相当的高层次系统的确定量,要充分利用已知的信息去揭示系统的规律。灰色系统理论在相对高层次上处理问题,其视野较为宽广; (2)应从事物的内部,从系统内部结构和参数去研究系统。灰色系统的内涵更为明确具体;

材料腐蚀的分类 材料腐蚀类别与相应机理 金属和它所处的环境介质之间发生化学、电化学或物理作用,引起金属的变质和破坏,称为金属腐蚀。腐蚀现象是十分普遍的。从热力学的观点出发,除了极少数贵金属Au、Pt 等外,一般材料发生腐蚀都是一个自发过程。金属很少是由于单纯机械因素(如拉、压、冲击、疲劳、断裂和磨损等)或其他物理因素(如热能、光能等)引起破坏的,绝大多数金属的破坏都与其周围环境的腐蚀因素有关。 1.1金属的高温氧化腐蚀 1.1.1高温氧化腐蚀概念 在大多数条件下,使用金属相对于其周围的气态都是热不稳定的。根据气体成分和反应条件不同,将反应生成氧化物、硫化物、碳化物和氮化物等,或者生成这些反应产物的混合物。在室温或较低温干燥的空气中,这种不稳定性对许多金属来说没有太多的影响。因为反应速度很低。但是随着温度的上升,反应速度急剧增加。这种在高温条件下,金属与环境介质中的气相或凝聚相物质发生化学反应而遭受破坏的过程称高温氧化,亦称高温腐蚀。 从广义上看,金属的氧化应包括硫化、卤化、氮化、碳化,液态金属腐蚀,混合气体氧化,水蒸气加速氧化,热腐蚀等高温氧化现象;从狭义上看,金属的高温氧化仅仅指金属(合金)与环境中的氧在高温条件下形成氧化物的过程。 1.1.2高温氧化腐蚀机理 研究金属高温氧化时,首先应讨论在给定条件下,金属与氧相互作用能否自发地进行或者能发生氧化反应的条件是什么,这些问题可通过热力学基本定律做出判断。 金属氧化时的化学反应可以表示成: Me (s)+O 2(g)→MeO 2(g) 对该式来说: 可知,只要知道温度T 时的标准自由能变化值,即可得到该温度下的金属氧化物分解压,然后将其与给定条件下的环境氧分压比较就可判断金属氧化反应式的反应方向。 在一个干净的金属表面上,金属氧化反应的最初步骤是气体在金属表面上吸附。随着反应的进行,氧溶解在金属中,进而在金属表面形成氧化物薄膜或独立的氧化物核。在这

金属在土壤中的腐蚀 林清枝 金属在大自然中经常遭到的各种电化学腐蚀、如大气腐蚀、土壤腐蚀和海水腐蚀等。这些腐蚀有个共同特点,即主要是吸氧腐蚀(电化学腐蚀中,是氧分子接受电子),但它们又具有各自的规律。如今,随着现代比城乡建设,地下设施日益增多,金属构件遭到的腐蚀日趋严重,研究并了解土壤的腐浊规律显得有格外意义。由于土壤的组成及结构的复杂性,其腐蚀远比大气腐蚀复杂得多,本文仅就土壤的腐蚀类型作些分析。常见的土壤腐蚀有: 一、差异充气引起的腐蚀 由于氧气分布不均匀而引起的金属腐蚀,称为差异充气腐蚀。土壤的固体颗粒含有砂子、灰、泥渣和植物腐烂后形成的腐植土。在土壤的颗粒间又有许多弯曲的微孔(或称毛细管),土壤中的水分和空气可通过这些微孔而深入到土壤中的水分和空气可通过这些微孔而深入到土壤内部,土壤中的水分除了部分与土壤的组分结合在一起,部分粘附在土壤的颗粒表面,还有一部分可在土壤的微孔中流动。于是,土壤的盐类就溶解在这些水中,成为电解质溶液,因此,土壤湿度越大含盐量越多,土壤的导电性就越强。此外,土壤中的氧气部分溶解在水中,部分停留在土壤的缝隙内,土壤中的含氧量也与土壤的湿度、结构有密切关系,在干燥的砂土中,氧气容易通过,含氧量较高;在潮湿的砂土中, 氧气难以通过,含氧量较低.;在潮湿而又致密的粘士中,氧气的通过就更加困难,故含氧量最低。埋在地下的各种金属管道,如果通过结构和干湿程度不同的土壤将会引起差异充气腐蚀,假如,铁管部分埋在砂士中,另一部分埋在粘土中,由腐蚀电池阳极Fe-2e→Fe2+ 阴极1 2 O2+H2O+2e→2OH- 不难看出,因砂土中氧的浓度大于粘士中氧的浓度,则在砂土中更容易进行还原反应,即在砂土中铁的电极电势高于在粘土中铁的电极电势,于是粘土中铁管便成了差异充气电池的阳极而遭到腐蚀。同理,埋在地下的金属构件,由于埋设的深度不同,也会造成差异充气腐蚀,其腐蚀往往发生在埋得深层的部位,因深层部位氧气难以到达,便成为差异充气电池的阳极,那些水平放置而直径较大的金属管,受腐蚀之处亦往往是管子的下部,这也是由差异充气所引起的腐蚀。 二、微生物引起的腐蚀 如果土壤中严重缺氧,又无其他杂散电流,按理是较难进行电化学腐蚀的,可是埋在地下了的金属构件照样遭到严重的破坏,有人曾在电子显微镜下观察被土壤腐蚀的金属,发现有种细菌,其形状为略带弯曲的圆拄体,长度约为 2 ×10-6m,并长有一根鞭毛。细菌依靠鞭毛的伸曲,使其躯体向前移动。由于它

[分享] 腐蚀的分类及特点 特点, 腐蚀, 分类 - 腐蚀的分类及特点腐蚀的分类及特点 1 点蚀 点蚀又称坑蚀和小孔腐蚀。点蚀有大有小,一般情况下,点蚀的深度要比其直径大的多。点蚀经唱法生在表面有钝化膜或保护膜的金属上。 由于金属材料中存在缺陷、杂质和溶质等的不均一性,当介质中含有某些活性阴离子(如Cl-)时,这些活性阴离子首先被吸附在金属表面某些点上,从而使金属表面钝化膜发生破坏。一旦这层钝化膜被破坏又缺乏自钝化能力时,金属表面就发生腐蚀。这是因为在金属表面缺陷处易漏出机体金属,使其呈活化状态,而钝化膜处仍为钝态,这样就形成了活性—钝性腐蚀电池,由于阳极面积比阴极面积小得多,阳极电流密度很大,所以腐蚀往深处发展,金属表面很快就被腐蚀成小孔,这种现象被称为点蚀。 在石油、化工的腐蚀失效类型统计中,点蚀约占20%~25%。流动不畅的含活性阴离子的介质中容易形成活性阴离子的积聚和浓缩的条件,促使点蚀的生成。粗糙的表面比光滑的表面更容易发生点蚀。 PH值降低、温度升高都会增加点蚀的倾向。氧化性金属离子(如Fe3+、Cu2+、Hg2+等)能促进点蚀的产生。但某些含氧阴离子(如氢氧化物、铬酸盐、硝酸盐和硫酸盐等)能防止点蚀。 点蚀虽然失重不大,但由于阳极面积很小,所以腐蚀速率很快,严重时可造成设备穿孔,使大量的油、水、气泄漏,有时甚至造成火灾、爆炸等严重事故,危险性很大。点蚀会使晶间腐蚀、应力腐蚀和腐蚀疲劳等加剧,在很多情况下点蚀是这些类型腐蚀的起源。 2 缝隙腐蚀 在电解液中,金属与金属或金属与非金属表面之间构成狭窄的缝隙,缝隙内有关物质的移动受到了阻滞,形成浓差电池,从而产生局部腐蚀,这种腐蚀被称为缝隙腐蚀。缝隙腐蚀常发生在设备中法兰的连接处,垫圈、衬板、缠绕与金属重叠处,它可以在不同的金属和不同的腐蚀介质中出现,从而给生产设备的正常运行造成严重障碍,甚至发生破坏事故。对钛及钛合金来说,缝隙腐蚀是最应关注的腐蚀现象。介质中,氧气浓度增加,缝隙腐蚀量增加;PH值减小,阳极溶解速度增加,缝隙腐蚀量也增加;活性阴离子的浓度增加,缝隙腐蚀敏感性升高。但是,某些含氧阴离子的增加会减小缝隙腐蚀量。 3 应力腐蚀 材料在特定的腐蚀介质中和在静拉伸应力(包括外加载荷、热应力、冷加工、热加工、焊接等所引起的残余应力,以及裂缝锈蚀产物的楔入应力等)下,所出现的低于强度极限的脆性开裂现象,称为应力腐蚀开裂。 应力腐蚀开裂是先在金属的腐蚀敏感部位形成微小凹坑,产生细长的裂缝,且裂缝扩展很快,能在短时间内发生严重的破坏。应力腐蚀开裂在石油、化工腐蚀失效类型中所占比例最高,可达50%。 应力腐蚀的产生有两个基本条件:一是材料对介质具有一定的应力腐蚀开裂敏感性;二是存在足够高的拉应力。导致应力腐蚀开裂的应力可以来自工作应力,也可以来自制造过程中产生的残余应力。据统计,在应力腐蚀开裂事故中,由残余应力所引起的占80%以上,而由工作应力引起的则不足20%。 应力腐蚀过程一般可分为三个阶段。第一阶段为孕育期,在这一阶段内,因腐蚀过程局部化

X80管线钢调质处理工艺分析研究 发表时间:2018-05-28T15:25:01.153Z 来源:《建筑学研究前沿》2017年第35期作者:董少然1 张学伟2 康春雨1 [导读] 通过在热模拟机上模拟X80管线钢热处理工艺,研究了不同加热温度和不同冷却速度对X80管线钢微观组织和性能的影响。 1.中国核电工程有限公司北京 100840; 2.中国航天空气动力技术研究院北京 100074 摘要:通过在热模拟机上模拟X80管线钢热处理工艺,研究了不同加热温度和不同冷却速度对X80管线钢微观组织和性能的影响。试验结果表明,X80管线钢在990℃的加热温度和25℃/s的冷却速度下可获得理想的组织结构和良好的强韧匹配,具有较佳的综合组织性能。 关键词:X80管线钢;调质;加热温度;冷却速度;微观组织;力学性能 1 X80管线钢的性能要求 作为高钢级管线钢管,X80管线钢降低了钢管自重,减少了野外焊接工作量,节约了管线工程建设成本。但X80 管线钢有着较高力学性能要求。它在提高屈服强度的同时,应尽量降低卷板的韧脆转变温度、提高冲击韧性。传统的细晶强化虽可提高强韧性,但其强化效果仍不足以满足要求。如何通过合适的调质处理工艺,来获得良好综合性能的管材是工艺人员仍致力的课题。 本文主要通过在热模拟实验机上模拟热处理过程,经过高温回火处理,获得各种热处理工艺方案下的组织,通过试验分析,最终确定合理的加热温度和冷却速度等工艺条件。 2实验材料和方法 本试验所用材料为X80管线钢,其主要化学成分有:C,0.09;Si,0.2;Mn,1.51;Cr,0,03;Mo,0.16;Ni,0.22;Cu,0.15;Al,0.03;N,0.004;Ti,0.01;V,0.03;Nb,0.06。 用热模拟试验机进行加热温度的和冷却速度的热模拟试验,分别研究加热温度和冷却速度对X80材料组织和性能的影响。具体热模拟方案为:取12个试样,设置不同加热温度(930、960、990、1020℃)和不同冷却速度(5、15、25℃/s),组合形成12种热处理工艺,保温温度均为60s,进行模拟淬火热处理,随后进行温度为550℃、保温时间为2小时的高温回火。 对上述不同热处理工艺模拟下的试样进行金相分析、0℃夏比V型缺口冲击试验和室温横向拉伸试验,试验方法按ASTM标准执行。 3 实验结果及分析 3.1 热处理工艺对X80管线钢微观组织的影响 3.1.1加热温度对材料微观组织的影响 在保温时间、冷却速度、回火参数相同的情况下,改变参数加热峰值温度,从而研究加热温度对微观组织的影响。图3-1a-d为冷却速度为5℃/s下加热温度分别930℃、960℃、990℃、1020℃所获得的金相组织。观察该图发现,随加热温度的升高晶粒尺寸不断增加,试样a、b、c的长大幅度不是很大,但1020℃加热温度下晶粒长大程度略为明显。 3.2.1 加热温度对X80管线钢力学性能的影响 观察冷却速度为5℃/s下,不同加热温度对应冲击韧性的变化,可以得出,随加热温度的影响,韧性逐渐降低,但均已满足X80的韧性要求。晶粒度大小是影响韧性的重要因素,晶粒越大,韧性越差。对照图3-2中该组试样的金相照片,其韧性与晶粒大小的关系正是如此。 观察冷却速度为5℃/s下,不同加热温度对应屈服强度和抗拉强度的变化。其强度趋势为随加热温度的增加,屈服强度和抗拉强度逐渐增加。 为了获得较为匹配的强韧性,综合考虑材料组织机构的变化规律,990℃的加热温度最为理想。 3.2.2 冷却速度对X80管线钢力学性能的影响 观察990℃加热温度下,不同冷却速度对应冲击的变化。结果显示,随冷却速度的增加,材料冲击韧性逐渐提高。当冷却速度为5℃/s 时,组织中含有粗大的岛状组织,且岛状物的外形多为不规则的条状,这些粗大的相界面可因塑性变形而诱发出断裂。当冷却速度为

船用钢的腐蚀与防护 摘要:详细阐述了海洋环境腐蚀及其影响因素,对船体材料在海洋环境中受到的主要腐蚀类型及其腐蚀机理进行了综述,重点包括化学腐蚀、电化学腐蚀、空泡腐蚀及海洋生物腐蚀等方面。然后,通过对船用钢在海水中腐蚀机理及耐蚀环境的分析,分别从耐蚀材料的选择、表面改性技术的应用、涂层保护材料的发展、阴极保护及防污涂料的应用等影响方面,最后总结了主要的防护措施。 关键词:船用钢海洋环境腐蚀腐蚀防护防腐材料综述 一、船用钢的用处和常用材料 船用钢是指用于制造海船和内河船舶船体结构用的钢,也是对结构强度要求最高的钢板,通常为优质碳素钢和优质低合金钢。船用钢要求有一定的强度、韧性和一定的耐低温及耐腐蚀性能,并要求有较好的焊接性能。常用的船体结构钢有GB712 规定的一般强度钢(A、B、D、E 级)钢板,高强度钢(AH32、DH32、EH32、AH36、DH36、EH36级)钢板;GB5312 规定的船舶用优质碳素钢(C1O、C20)钢管;GB9945 规定的造船用A、B 级钢球扁钢等。造船用宽厚钢板钢种包括一般强度船板(A—E)、高强度船板(AH32—EH40)、超高强度船板钢(AH42—FH69)、船用锅炉板、造船及海洋平台用Z 向钢板等。船板钢 生产主要技术由高碳单元素、低碳多元素、向微合金化和复合微合金化方向发展;由低强度级别向高强度级别、超高强度级别发展。目前,船板钢的强度一般可达450~980MPa。船用刚材是船用主要材料之一,在船舶建造中钢材的实际费用约占船舶造价的20%左右。因此,降低船用钢材的耗用量,无疑对提高造船经济效益有着举足轻重的影响。 海水含盐量一般在3%左右,是天然的强电解质,金属材料受到腐蚀后会影响海上装备和工作设施的整体性能。美国第1艘核潜艇鹦鹉螺号,其非再生热交换器所使用的0Cr18Ni9Ti不锈钢管就曾于1960年出现应力腐蚀破裂事故。由于金属材料的腐蚀行为随其暴露条件的不同而不同,所以,一般根据海拔高度和海水深度将海洋环境腐蚀分为若干个腐蚀区,即海洋大气区、海洋飞溅区、海水潮差区、海水全浸区(包括海水表层浸泡区及海水深海区)和海底泥土区。海洋大气区位于海平面平均高潮线以上,常年不接触海水。因为金属表面沉降存有含盐粒子,其中氯化物吸湿性强,易在表面形成湿膜,成为影响腐蚀的主要因素。除此之外,距离海面的高度、风速、风向、降露周期、雨量、温度、太阳照射、尘埃、季节和污染等也影响着该区的腐蚀行为。海洋飞溅区位于海平面平均高潮线附近,海水飞溅可以喷到金属表面,且涨潮时又不会被浸没。该区含盐粒子量大,浪花飞溅形成干湿交替,在海水气泡冲击破坏材料表面时,使腐蚀大大加快。该区的主要特点是处于干湿交替中,腐蚀反应的阴极电流比在海水中还要大,其腐蚀速率也是各区中最快的。海水潮差区位于海水平均高潮线与低潮线之间,特点是涨潮时被淹没,退潮时则暴露在空气中,干湿交替变化明显,使得腐蚀加剧。该区也存在海洋生物的附着,对于不锈钢等易钝化金属来说,易形成闭塞电池型的局部腐蚀。海水全浸区是常年被海水浸泡的区域,表层区和深海区的海水溶氧量不一。表层区(水深<20m)的溶氧量趋近于饱和,生物活性高,水温高,是该区中腐蚀最严重的地方。随着海水深度的增加,溶氧量逐渐减少,腐蚀程度也逐渐减弱。 海底泥土区位于海底,由海水和海底沉积物组成。该区情况复杂,海水浸渍了海泥,金属表面同时接触海水和海泥;同时,该区还含有丰富的微生物,其活动产生较多腐蚀性气体,如氨气和硫化氢气体,使腐蚀行为复杂化。 海洋环境是一个复杂的环境,除了上述提到的几种影响海洋环境腐蚀的主要因素外,光照、海风、尘埃和污染等因素也会对金属材料在海洋环境下的腐蚀行为产生影响。要研究金属材料的海洋环境腐蚀,必须对不同腐蚀区影响腐蚀的各个因素进行分析研究,并结合不同

不銹鋼常見腐蝕種類 1. 2.電流腐蝕(galvanic corrosion)或稱二金屬腐蝕(two-metal corrosion) 兩不同金屬在電解質溶液中接觸,當兩者的電位不同時,活性較大者將成為陽極,活性較小者將成為陰極,形成一個封閉回路,兩極間即有電流流動,造成電流腐蝕。電流腐蝕的大小,取決於兩不同金屬的電位差大小。 3.裂隙腐蝕(crevice corrosion) 裂隙腐蝕是發生在裂隙處的局部腐蝕,常見的裂隙處為搭接面(lap joint),止洩墊面(gasket)螺絲丁頭下,以及沈積物(deposit)下等。不論是金屬與金屬或金屬與非金屬接合面間隙,都可能發生裂隙腐蝕。 4.孔蝕(pitting) 孔蝕是局部的穿孔腐蝕,在金屬表面生成一個個或是許多密集的坑坑洞洞,深淺不一,使金屬表面看起來粗糙,但也只是一區一區的,並不是整個表面。 孔蝕的生成原因很多,最普通的一個是不清潔,金屬表面有灰塵、鐵銹、污垢等沈積物。 5.粒界腐蝕(intergranular corrosion) 晶粒邊界是液態金屬最後凝固的部分,其熔點最低,固體金屬熔解時,此部分也最先熔解。晶粒邊界也是高能量區,富有化學活性,所以金屬腐蝕時,也容易先由晶粒邊界開始。 6.選擇腐蝕(或稱分離腐蝕) 選擇固體合金中某一合金元素腐蝕。最常見的例子是黃銅(30﹪Zn+70﹪Cu)因腐蝕而失去鋅,失去鋅的部位表面顯現出銅原有的紅色,肉眼即可辨別出紅色和黃色。所以也稱為失鋅(Dezincification)。 7.應力腐蝕(stress corrosion) 內有應力,外有J腐蝕媒體,聯合造成的金屬腐蝕,叫做應力腐蝕。應力腐蝕大多會發生裂紋,所以又稱為應力蝕裂(stress corrosion cracking,簡寫成SCC)。 應力腐蝕可能有兩種情況: (1) 應力促進的腐蝕(stress-accelerated corrosion ) (2) 應力蝕裂(SCC),是比較重要的一種情況。 8.沖蝕(erosion corrosion) 機件遇到流動的腐蝕流體(corrodent)所造成的腐蝕,叫做沖蝕。形成的要件有二,一是腐蝕媒體是流體(fluid),一是腐蝕媒體是流動的。腐蝕流體包括氣體,水溶液,有機溶液,和液態金屬。 與沖蝕有關的因素是: (1) 媒體的腐蝕性強弱。 (2) 流體中有無懸浮的固體顆粒,如泥漿(slury)。 (3) 流體的流動是穩定流(steady flow)或是亂流(turbulent flow),以及流速的大小。 9.其他腐蝕 腐蝕的種類很多有些少見的現象,是在無法觀察處漸漸進行,並非由顯著外力造成的物質敗壞,也可歸類於腐蝕。下面列出的就是此類。 (1)刃狀腐蝕(knife-line attack),簡寫為KLA (2)磨蝕(fretting corrosion) (3)熱變(thermal gradient) (4)絲狀腐蝕(filiform corrosion)