风冷散热的解决方案发展至今,各大知名厂商不光在工艺和散热片材质的选取上做多方面的研究,在风扇的设计上做全方位的改进,更是在散热器的整体结构上做了很多有益的尝试。随着技术的不断进步、设计经验的累积,无论是风扇还是散热片都已经接近甚至达到了技术上的极限,在此基础上的任何改良措施都收效甚微,于是要造就一款品质优秀的风冷散热器,其整体结构的优化与安装方式的简化也成为了新的设计亮点。

片&扇结构:

如果说做工精良、设计合理、材料合适的散热片和风力强劲、工作稳定、长寿命的风扇是一款优秀的风冷散热器所具备的必要条件的话,那么出色的整体结构与安装设计则是其充分条件,这两者相辅相成、缺一不可。风扇与散热片完美的配合才能将其性能发挥到极限,这才是风冷散热器“风冷”与“散热”的真正含义。

片&扇结合方式:

散热器的散热片和风扇的设计已经相当出色了,在其物理性能的开发接近极限的情况下要取得革命性的进步非常困难,为此必须换个角度思考问题。于是各大散热器制造商开始在散热片与风扇的结合方式上做文章,寻找最优的设计,由此而来诞生了形形色色的散热器。

虽说现在市面上的散热器五花八门,但其散热片与风扇的结合方式却不外乎以下几种:

顶置式:

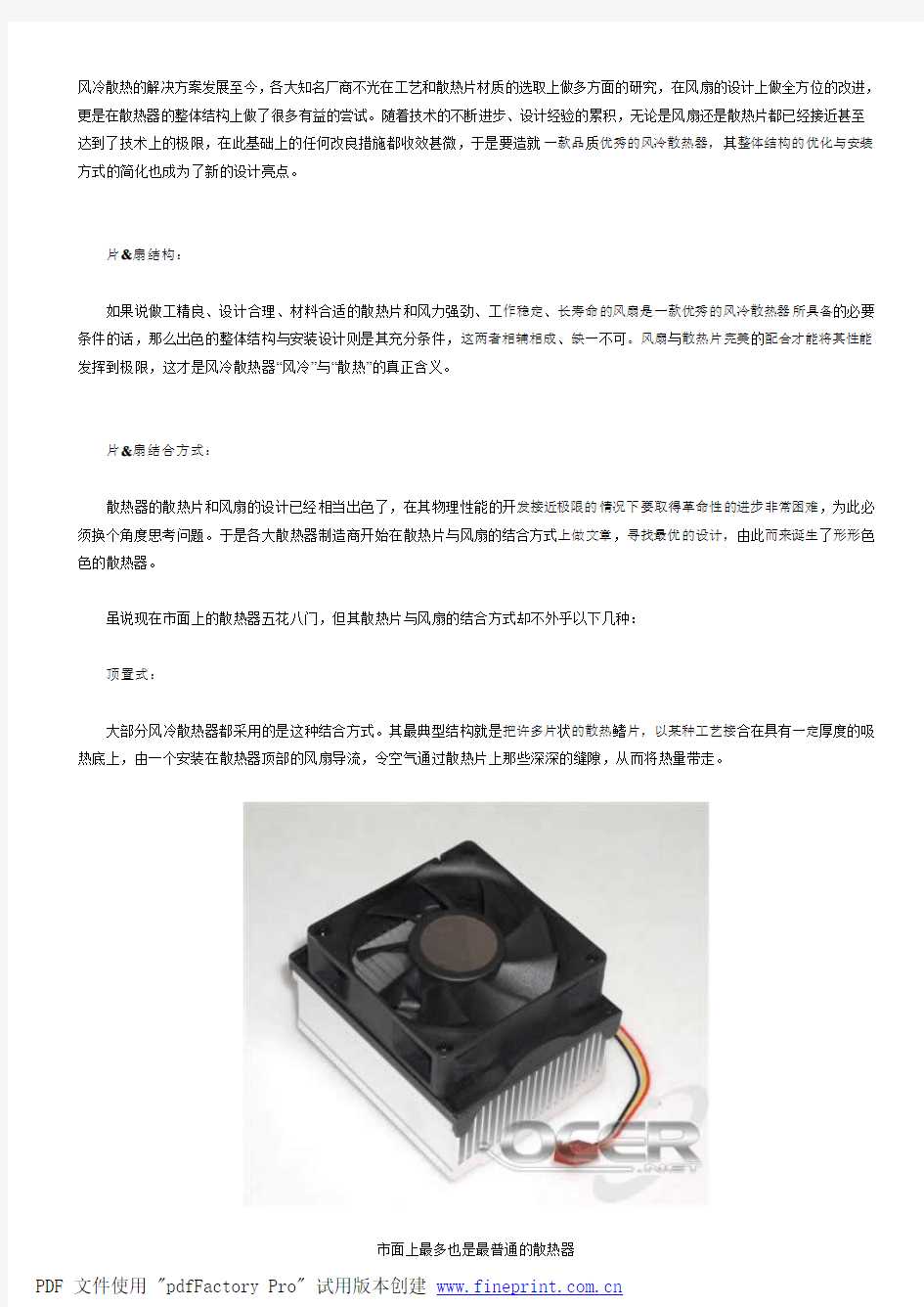

大部分风冷散热器都采用的是这种结合方式。其最典型结构就是把许多片状的散热鳍片,以某种工艺接合在具有一定厚度的吸热底上,由一个安装在散热器顶部的风扇导流,令空气通过散热片上那些深深的缝隙,从而将热量带走。

市面上最多也是最普通的散热器

顶置式之所以这样流行是不仅是因为它具有结构简单、设计制造难度小(某些特殊设计除外)、散热效果不错等优点,而且是有一定历史原因的:大家都知道,最早的CPU是不需要散热器的,而486时代最多加装一块散热片就能搞定了。随着CPU的不断发展发热量与日俱增,光靠散热片的被动散热已力不从心,于是随便在扁平的散热片上方——唯一适合安装风扇的位置——安装一个风扇,就成为了“顶置式”。这种散热方式现在不只是使用在CPU散热器和显卡散热器上,总线频率越来越高的北桥也开始经受不住“烤”验,纷纷在自己的散热片上戴了“帽子”。

不过典型顶置式的缺点也是显而易见的:气流在散热片内需要改变方向,容易形成“无风区”(前一散热片篇已有所说明),且顶置式的传统轴流风扇,其中间轴承部分容易形成死角——“风力盲区”,可偏偏散热片正中央接触的就是发热设备(CPU核心等),即使散热片导热作用再好也无法轻易将热量迅速的传递到周围散热片上,难免令散热效果大打折扣。针对这一缺点,设计者们对顶置式作出了一些改进,Intel最新的原配散热器(A VC OEM)就是很好的例子。

Intel LGA775原配散热器

这款散热器散热片的设计很独特,散热片主轴为实心铜柱,散热鳍片由里向外呈放射状分布,并且鳍片向风扇旋转的反相弯曲,增加与气流的接触。采用此种设计,轴流风扇的盲区正好对应散热片的铜芯,而铜芯本身外露表面积很小,有气流辅助也难以提升散热能力。同时,外围的众多鳍片正好都笼罩在风扇的强大风力之下,散热效果自然出色。它的设计可以说是“避实就虚”的做法:风力盲区被巧妙的设计所回避,最大程度上降低了由其带来的负面影响;而且比起后面要提到的“传统涡轮式”风扇,它的铜芯和散热鳍片接触面积更大,可以更好的将热量传导到鳍片的各个部分,即使核心部位没有直接气流照顾,间接散热也可取得满意的效果。

还有一些改良措施,比如采用大口径风扇,配合锥形导流罩转接,既可增大风压,又能消除盲区,照顾到散热片对应发热设备的核心部位,散热效果可以得到明显的改善。不过缺点也是显而易见的——体积大,所以并没有被广泛采用,而只出现在一些玩家的改装作品中。又比如,在风扇正下方与散热片接触的出风口部位增加与扇叶形状相似、但弯曲反向相反的导流片,为气流再添一道“约束”,这样的话可使气流在导流片作用下吹向中心部位,以达到缩小盲区的目的,并且进一步增强了风压;但气流的冲扰与更多的摩擦,无疑会增大工作噪音。

夹在中间的锥形导流罩

带有附加导流罩的风扇

要完全突破风力盲区所带来的负面影响,“顶置式”可谓是希望渺茫了,而以下两种新型的片&扇结合方案则可以近乎完美的实现:侧置式:

顾名思义就是将风扇安装在散热片的侧面。其特点在于风扇与风道式散热片完美的配合使空气气流只有一个流向,除了与散热片的接触之外没有其它不利冲扰,而且风阻小,热交换效率高。

相对于顶置式来说侧置式不但没有风力盲区(并不是说不存在风力盲区,而是风力盲区对于侧置来说没有影响),而且侧置风扇的气流可以顺利的通过散热片从另外一边吹出,能够将散热片整体的热量沿着鳍片空隙直接吹到机箱之外,使机箱内的空气流向十分的流畅,从而有效的降低系统的整体温度!而顶置风扇有风力盲区不说,气流到达底部后不可避免的要产生涡流,影响气流的使用效率和散热效果。

侧置式的A VC“龙骑士”

凡事有利必有弊,侧置式同样存在另一侧的散热片由于离风扇较远而导致散热不均匀的缺点,特别是在散热鳍片间隙很小,气流难以穿越的情况下。还有一点就是当侧置风扇厚度比较大的情况下会造成整个散热器占地面积太大,给安装造成困难。而要在严格按照散热器尺寸规范控制体积的情况下设计一款品质优秀的侧置式散热器技术难度比较高,这也是市面上侧置式散热器不是很多的原因。

而龙骑士在这方面则做得不错,它的散热片分为两部分,靠近侧置风扇一侧的散热片鳍片数少、间距大,直接与CPU核心部位接触;而另一侧的鳍片则非常密集,由于离核心部位较远,所以使用两根热管从底部将热量导出到散热片上,这样就避免了散热不均的现象。

偏置式:

既然侧置的风扇会使横向体积过大那“顶置”是比较好的选择,而“偏置”是什么意思呢?其实就是把风扇横向放置在散热片顶部,这样其风力就能垂直向下吹到散热片上面,示意图如下:

偏置式相对于顶置式的优点

现在市面上的偏置式散热器大都采用了涡轮风扇,所以又把它叫做“涡轮式”或“龙卷风式”。他的主要优点就是能够消除传统的顶置式风扇所带来的风力盲区,而且涡轮风扇风力分布均匀,以较低的风扇转速能够产生更大风量,有效的控制了噪音,同时达到了优越的散热效果。不过缺点就是风速比较低,所以散热速度较慢。典型的散热器如Coolermaster龙卷风系列,还有夸张的“空军一号”,连散热器著名厂商Tt也按耐不住出了一款TR2-M4。

TR2-M4

CoolerMaster龙卷风奔腾X71

上面的这款散热器采用了两个鼓风机式的风扇向下吹风,两个风扇各负责一半散热片的散热,其实效果和上面的两款“涡轮式”风扇一样,都消除了风力盲区。

不过偏置式风扇的缺点也是显而易见的,虽然相对与侧置式来说横向体积得到了有效的控制,但是平放的涡轮风扇再加上散热片个

头实在太高了,一些机箱可能难以容纳这种庞然大物,随之而来的散热器重量的增加倒是勉强可以接受。

内置式:

“内置”的风扇确实不容易理解,不过看了下面的这两款散热器之后你就会知道为什么把它叫做“内置式”了。

很有创意的内置设计

这款型号为“GH-PCU21-VG”的“3D cooler散热器”是台湾技嘉公司尝试涉足于散热器市场的首款产品。由图中可以看出,在密集的桶型散热鳍片中间包围着一个涡轮风扇,其散热原理为:空气从顶部吸入,通过涡轮风扇向周围360度范围吹出,这样就不必考虑传统散热器风量与风压的问题,充分利用起每一页鳍片,达到了超大实际散热面积。

传统的“涡轮风扇”

听起来挺诱人的,不过应该注意到这款散热器是配合内嵌的4根热管(实际为2根)才达到比较好的散热效果的。而以前曾经昙花一现的一些“涡轮风扇”(传统涡轮式)也应该算作“内置式”,它们形状虽然独特但是散热效果并不理想,这是因为CPU核心产生的热量很难迅速传递到“涡轮”状的散热片上,而涡轮风扇的风向是向四周吹出的,正下方的CPU核心部位是没有风力的,这样的话即使“内置”的涡轮风扇很出色也不能起到良好的散热性能。而技嘉的这款产品通过热管的使用能够将热量迅速带到密集的桶型散热鳍片上,然后内置的涡轮风扇发挥威力散尽热量。

这种内置式设计确实很有创意,但是缺点也比较突出:由于风向是由中心往四周吹出,所以风力分散;中间涡轮风扇占据了很大的空间以至于散热片的体积被压缩,所谓的“超大实际散热面积”其实热交换效率并不高。

这款九州风神双龙热管散热器乍一看好象没有风扇,其实是把风扇“居中”了,透过密集的散热片就能够看到里面的风扇了。与技嘉的3DCooler相比这两款“内置式”的散热器设计出发点是一致的:由热管把CPU核心的热量导出到散热片上,按后通过风扇散热。前者的设计亮点是采用涡轮风扇以达到“360度范围吹风,超大实际散热面积”的目的;而后者通过居中的侧置风扇达到“半吸半吹”的效果,是颇具新意的设计。

显然,这款散热器也可以算作侧置式,不过由于内置居中的风扇占据了CPU核心位置,所以采用了两根热管将热量导了出来。侧置式遇到的主要问题就是散热片长度太大,风阻较高,所以远离风扇的散热片散热效果不佳,导致散热不均;不过这个居中的风扇达到的“半吸半吹”效果将其良好的解决了。虽说吸风的一面进入的是冷空气,经过一次热交换之后温度升高才进入吹风的一面,但是总体上来讲吹

风的散热效率要比吸风高,所以两边的散热相对来说比较平衡。这其中涉及到吹风与吸风两种送风方式的特点,所以请接着往下看——送风方式:

作为风冷散热器,其基本出发点就是通过风扇来主动散热。而不管什么样的风扇其送风方式只有两种:吹风和吸风。这两种方式的典型代表作就是电风扇和换气扇,两者原理一致,只不过侧重点不同而已。

同样,散热器的送风方式也具有“吹风式”和“吸风式”这两种,不过由于散热器自身的特点又产生了采用多个风扇组合的方式,而其结构的不同使得它与吹风和吸风方式略有不同,所以姑且将其作为单独的一种送风方式列出。

吹风式:

虽说风扇的进风量和出风量是恒等的,但是由于风扇的扇叶、导流罩设计等,出风口气流整体方向较为一致,风压较大,但内部紊流较多;进风口空气则是被动流入风扇内,没有外力作用或气流冲击,压强应略低于环境气压,且气流为层流。

风扇“吹”出的空气内部流动混乱(紊流),与散热片的热交换效率更高,且风压大,非常适合作为风冷散热器的送风方式,但缺点则是气流扰动、鳍片振动较多,相同风量下噪音较大。而吸风方式虽然气流平顺,容易获得较大的风量,且噪音低、振动少,但热交换效率不高,多用于一些对静音需求较高的场合,例如水冷系统的散热排等。

现在的散热器几乎全部采用了吹风式方案,大家应该已经司空见惯,习以为常了,所以这里就不多作介绍。

吸风式:

前面既然说了吹风式散热效果要明显好于吸风式,那么有些厂商干嘛要费那么大劲往市场上推吸风式散热器?这就要从近年来CPU散热器的发展谈起,说来话长——

随着CPU越来越强,功耗越来越大,发热量节节攀升,散热器的压力也越来越大。散热器制造商们“朝思暮想”的就是如何在传统的散热器基础上改进设计方案。对于风扇来说厂商们几乎已近绝望了:转速不能太高因为噪音大,直径不能太大因为占地面积大,高度也得收敛着点否则大部分机箱都没法兼容。所以现在高端散热器上配备的风扇都是经过精心设计的最优方案了。而散热片方面:纯铜是必须的,至少也得嵌一块铜进去;散热鳍片自然是越多越好,这样就使散热片之间的间隙变得很小,而问题正出在这里——

在散热片间隙很小的情况下,风扇吹出的气流流经时会产生较大的阻力,而气流本身的相互干扰变得很明显,最后到达底部时已经是强弩之末了,而且会产生涡流。此其一。

高速的气流在流经间隙很小的缝隙时不可避免要造成风噪与散热片的震动,这部分噪音是整个散热器噪音的主要来源。此其二。

无论是顶吹式还是侧吹式,以上两点是在散热器设计中必须直接面对的问题,至今仍无良好的解决方案。把它称作吹风式风扇与生俱来的缺点毫不为过,只不过在低端散热器风力不大、散热鳍片不多的情况下表现得不太突出而已。

对于吹风式的缺点只能降低其影响而无法消除,但如果反其道而行之采用吸风式风扇,一切问题则迎刃而解。于是备受冷落的吸风式散热方案被推到了前台。

下面这款散热器,它看上去普普通通,不过这却是市面上为数不多的一款吸风式散热器。出自散热器大厂富士康之手,产品型号是富士康CMI-32-2N,其特征为:反转叶纳米陶瓷轴承风扇+全铜散热器。别的先不说,它与各种各样其它散热器相比最大的特点就是——“反转吸风风扇”!

仔细观察它的风扇扇叶,看出什么不同了么?

那么反转叶风扇的吸风式散热方案到底有什么优点呢?

1.空气通过散热片空隙之间从四面八方进入,风速低,紊流少,噪音小,有可以基本保持风量不变。而且冷空气最先接触的是温度最高的散热片底部,可以更迅速的带走散热片底部的热量,令其中热量分布更加均匀,可避免底部热量过于集中。从热交换的角度来说是比较理想的效果。

2.因为流经散热片的空气为被动流入的层流,受风阻影响相对较少。这样散热鳍片可以设计得又密又薄,可以极大地增加有效散热面积。

可以看出,吹风式方案中所遇到的困难到了吸风式这儿全都变成优点了!这不能不说是“时势造英雄”啊!

虽然吸风式能够克服吹风式所遇到的困难,但是面对自身热交换效率不高的劣势是无能为力的。而密集的散热片设计使成本增加不少,所以在工艺相同,造价相同的情况下,吸风式设计还是难以与吹风式相匹敌的。但也不失为一种值得考虑的优秀的散热解决方案。双风扇:

计算机上好象流行好事成双:内存带宽不够了来个双信道,硬盘速度太慢了找两块做Raid,散热器效果不好用双风扇吧。

那么采用双风扇究竟可以获得怎样的好处呢?这取决于双风扇的组合方式。

通常双风扇散热器所采用的两个风扇都是具有相同参数、规格的产品。而它们的组合形式不外并联与串联两种。

并联的双风扇各自负责一部分散热片的送风工作,可以获得单风扇近两倍的风量。下面就是几款并联双风扇的典型产品:

上面的这款双风扇散热器采用双风扇侧面对吹设计,散热器中心的立柱将两个风扇隔开并且把热量传递到散热片的每一个鳍片上,由于方向是双面的,比起传统的散热器散热面积有所增大,而且风力十足,因此散热效果很理想。

这就是前面介绍的那款偏置式风扇,也是双风扇,而且是双“鼓风机”风扇。

对散热片进行横向扩展,再配合双风扇的设计。可惜较适合slot接口的CPU,目前主流的主板就很难容得下它,在显卡散热上

倒并不少见。

串联的双风扇通常配合风道式设计的散热片,采用一吸一吹的设计,目的则是增大风压,变相增加风量(双风扇共同分担散热

片的风阻,则每一个需要克服的静态压强差会大幅减小,风量有所提高,相关原理说明可参见《风扇篇》中的相关部分)。但风道式

设计的散热片往往风阻较小,而串联的双风扇总风量又怎样也突破不了每个的最大风量,所以收效相对较少。

这是另一类型的双风扇散热器,它采用侧置式设计,只不过多加了一个风扇,两个风扇协同工作达到“一吸一吹”的效果,这样一来通过散热片的空气能够十分流畅的通过,风阻降到了最低,热交换效率得到了极大的提高,同时也能够避免前面所提到的侧置式散热器另一侧散热片散热不均匀的缺点,将侧置式的优点发挥得淋漓尽致!

双风扇散热效果确实优秀这是不可否认,但其缺点也是显而易见的,由于采用了两个风扇,噪音也相应翻了一倍,成本也增加不少,如果都采用侧置式设计的话,体积上更加难以控制。而缩小体积则会造成散热片热容量与表面积缩小,对瞬间吸热与散热十分不利。

虽然市面上有一些产品采用了双风扇设计,但是来自大厂的高端散热器一般不会原配双风扇的,看来厂商们对双风扇的采用还是很谨慎的。不过很多玩家早就过了一把双风扇瘾了,对原有的散热器加以改造在适当的位置再添加一个风扇对于动手能力强的玩家来说不算什么难事,何况有一部分散热器本来就预留了第二个风扇的安装位置(如TT的寂静塔)。对于那些只在意CPU温度的超频玩家来讲,双风扇是最好、最简单、最省事的风冷散热解决方案。

安装结构:

散热器,它的最终工作岗位是在CPU上面,因此怎样固定在主板上面让它安心的工作也是设计中非常重要的一个问题。这里涉及到散热器自身的结构以及与主板结合的安装结构,这方面散热器厂商和CPU制造商都做出了各自的努力。

固定要求:

散热器体积、重量标准:

现在的散热器由于纯铜散热片的采用以及密密麻麻的鳍片设计都使得散热器的重量十分夸张。但是散热器如果重量太大,受其重力影响,主板就很可能会因为不堪重负而变形,而且现在的主板都是垂直安装在立式机箱内部的,这个问题就显得更加的突出。

为此Intel和AMD针对自己的平台都制订了相关标准,Socket 478/754/462所规定的最大重量分别为445g/445g/300g。不过不知道这个标准到底是比较保守呢还是没有多大约束力,现在除了Intel和AMD自己严格按照这个标准控制原配散热器之外恐怕没有几个厂商对此感兴趣。

而且由于大口径风扇以及特殊类型散热片的采用使散热器体积变得越来越庞大,再加上夸张的重量,散热器安装时均需要通过专用的固定卡槽等配件来稳固,并且已经有不少庞大的散热器使用到了加强背板卡扣,通过在主板正面以及主板背面的双重固定达到强化作用;虽然在散热器体积上并没有什么标准出台,但是厂商们在这方面还是相当谨慎的,通过特殊道具的使用来弥补体积和重量上的不足,毕竟体积太大没法安装或者太重压坏CPU和主板的话就是一款失败的产品了。

压力标准:

散热器安装时要有一定的预紧压力,一来确保安装稳固;二来保持散热器与CPU底部的良好接触。而这个压力必需得到严格控制,所以AMD和Intel在这方面的标准是很权威的,如果厂商不按其标准设计散热片扣具的话,极有可能造成散热不良或压坏CPU。

AMD Socket A平台建议的压力为12~24磅,而Intel为带有金属顶盖的Socket 478平台CPU提出的建议压力为60~90磅。

其它设计要求:

风扇在转动时不可避免的要产生一些震动,一般转速越大,振动越明显。这一方面都是厂商们注意的重点,为了减震以及降噪风扇的转速都不会很大,而且都通过一些特殊的措施进一步降低振动所带来的负面影响。比如扇叶的严格设计和轴承的选择,还有就是在风扇和散热片固定位置之间增加橡胶垫片也可以一定程度上减小震动。

散热片扣具:

作用:

散热片扣具是固定散热器和CPU插座的工具,这个看似毫不起眼的东西却是整个散热器设计中的点睛之笔,它的好坏直接影响到散热器安装的难易和散热的最终效果。

散热片扣具也是有不同类型的。因为不同架构的CPU其封装以及安装方式也不同,对散热器扣具的安装固定方式和力度也有着不同的要求,所以架构不同的CPU与其相对应的散热器的扣具也不尽相同。当然还有一些厂商别出心裁的设计也得到了广泛的认同。

以下是一些比较常见的散热片扣具,逐一进行说明:

单孔弹力扣具:

对于Athlon XP以及Intel老早的PIII和赛扬II系列来说,既没有像P4那样的HIS顶盖对核心进行保护,主板上也没有安装支架,这样的话如果扣具设计不合理、压力不均,在安装时稍有不慎便很容易损坏核心。事实上Athlon XP被散热器压坏核心的事件已经屡见不鲜了,为此AMD不但在CPU基板的四个角上安装了橡胶垫来帮助核心承受来自散热器的压力,而且根据自己产品的特点为扣具制定了一定的标准,而Intel也对其图拉丁核心的赛扬加装了类似于P4的HIS顶盖,一定程度上分担了在散热器扣具上的压力。以前,针对Athlon XP的散热器一般都是采用单孔弹力扣具:

这是早先市面上比较普通的扣具设计,此种扣具的特点是结构简单、安装牢固,缺点是扣具受力比较集中,安装、拆卸时都需要有螺丝刀辅助,比较困难而且不方便,而且如果安装操作不当用力过大会压坏核心。

免工具单孔弹力扣具

为此厂商们对其做了些改进,由上图中可以看出,它最突出的特点就是在扣具上有一个加长的安装手柄,这样不用费多大的劲就可以把散热片牢牢地固定在CPU上,这样的话安装、拆卸变得容易多了。不过由于是免工具安装,所以压力不大,这会一定程度上影响到散热片与CPU核心的安装紧密程度。所以虽然免工具的看上去“先进”一些,但厂商对其的采用还是比较谨慎的。

三孔弹力扣具:

上图就是著名的火山10A采用的散热片扣具,也是AMD推荐的扣具设计方式,与传统的单孔式设计相比三孔式扣具平均分担了所承受的压力,不但使处理器与散热器之间的结合更为紧密,同时还相应的提升了安装固定的稳定性。这种设计的扣具可以让散热器更牢固的扣在主板上,不但可以确保CPU插座的安全,更能保证了CPU的受力均匀,不让Athlon XP脆弱的核心那么容易损坏。此外,由于三孔式扣具的密合度更高,所以也能够避免出现类似单扣式设计由于处理器热膨胀而导致Socket插座断裂而造成散

热器脱落的情况。

对于像火山10A这种体积和重量都比较大的散热器来说,所需的扣具预紧压力也比较大,所以没有设置安装把手,安装时需要螺丝刀辅助。而大多数散热器体重和体积都不大,所需预紧压力较小,所以一般都采用带安装把手的免工具三孔弹力扣具,这样徒手就能安装,易用性增加不少,如下图所示,他俩的关系和单孔弹力扣具一样。

以上几种散热片扣具都普遍应用于AMD Socket A平台和Intel Socket 370平台,这两种架构已经出现了很多年了,所以可以想象其设计方案都比较老。但由于目前AMD Socket A 平台仍在服役而且位居主流,因此多年来做了不少改进,但是与以下几种应用于新平台的扣具设计方案相比确实是存在“代沟”的。

分离式挂钩扣具:

以Intel目前的处理器来说,主流Pentium4及其赛扬4系列全部使用Socket 478接口并且采用了加装HIS顶盖的FC-PGA2封装,Pentium4的散热架构(配套主板上)本来就带有安装支架和孔位,所以对扣具的依赖程度相对比较低,一般采用结构简单的分离式挂钩扣具就可以满足需要了。这种扣具的优点是不言而喻的:安装时无需工具的辅助,稍微用点力就可以将散热器“挂”在主板支架上面,可以说是很体贴用户的设定。所以这也是Socket 478平台上最为流行的扣具。

分离式翘板扣具:

分离式翘板扣具也是P4平台上很流行的一种扣具,安装时将一边伸进支架的孔里面钩上,另一边用力向下按挂在支架孔位上就好了,这时其支点正好紧紧的压住了散热片。这种扣具结构简单、安装方便,与分离式挂钩扣具不相上下。不过这两种扣具是不存在“竞争”关系的,因为它们的采用完全是由散热其自身的结构决定的:如果散热器的体积较大、结构四方四正,已经占据了P4支架的全部,那么他就用分离式挂钩扣具将散热器挂在支架上面;如果散热器体积较小,底部散热片有余量,那么他就使用分离式翘板扣具将散热片底部压在CPU上面。

P4塑料扣具:

上面就是Intel高端盒装CPU中附带的散热器,由图中可以看出这种散热器扣具是用塑料做的,可以称之为一体化塑料扣具。

结构虽然比较复杂,但其安装原理与分离式挂钩扣具基本相同。安装起来更加方便,定位好之后只要把塑料扳手压下去就可以了,拆卸时正好相反。

另外还有一些散热器也采用了比较类似的扣具,不过稍微做了些简化,结构没有Intel原配散热器的扣具那么复杂,材质大多也是塑料的,不过也有部分产品采用了金属材料,目前有一部分P4散热器采用了这种设计。

整体式扣具:

汽车空调用暖风散热器技术条件 1范围 本技术条件规定了本公司所开发的汽车空调用暖风散热器(以下简称暖风散热器)的技术要求、试验方法、检验规则、标志、包装、运输和贮存。 本技术条件适用于暖风散热器的制造和验收。 2规范性引用文件 下列文件中的条款通过本技术条件的引用而成为本技术条件的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本技术条件,然而,鼓励根据本技术条件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本技术条件。 GB/T10125-1997 人造气氛腐蚀试验盐雾试验 QC/T29107-1993 汽车用水暖式暖风装置技术条件 3技术要求 3.1一般要求 3.1.1暖风散热器应符合本技术条件要求并按经规定程序批准的产品图样及技术文件制造。 3.1.2外观 a) 暖风散热器表面色泽应均匀一致,不得出现磕碰损伤情况; b) 暖风散热器的翅片应平整,翅片倒塌部分不得大于总面积的2%,且倒塌部分应梳立; c)平行流式暖风散热器的扁管、翅片、进出口管等间的焊接应牢固,不应出现粗劣的金属焊渣;管 片式暖风散热器的翅片与圆管之间应结合紧密,不得出现翅片松动现象; d) 暖风散热器内部液体流道涉及的零部件不应有腐蚀氧化毛刺、翻翘或局部附着的碎片及其他在装 配或运行中可能脱落的成分; e) 所有接口应用合适的封盖密封。 3.1.3尺寸 a) 暖风散热器的外形及安装尺寸应符合产品图纸的要求; b)暖风散热器两对角线长度差不大于3㎜。 3.2性能特性 3.2.1制热量和通风阻抗 暖风散热器的制热量和通风阻抗应符合产品设计的规定。 3.2.2气密性 按4.2.2规定的方法进行密封性试验,不得出现泄漏现象。 3.2.3耐压性 按4.2.3规定的方法进行耐压性试验,不得出现泄漏现象。 3.2.4耐破坏性 按4.2.4规定的方法进行耐破坏性试验,不得出现渗水、开裂、爆破等损坏现象。 3.2.5耐高温交变压力性 按4.2.5规定的方法进行2×104次试验后,不得出现裂纹、脱焊等机械损伤,同时满足3.2.2的要求。 3.2.6耐振动性 按4.2.6规定的方法进行试验后,不得出现裂纹、脱焊等机械损伤,同时满足3.2.2的要求。 3.2.7耐腐蚀性 按4.2.7规定的方法进行96h的耐腐蚀性试验后,应满足3.2.2的要求。 3.2.8残留杂质 按4.2 .8规定的方法进行试验,残留杂质应小于30mg。 4试验方法 4.1一般检测 4.1.1在正常光源下目测或手感检查,检查结果应符合3.1.2要求。

电采暖散热器技术性能指标及选用要求 中国建筑科学研究院建筑环境与节能研究院 路宾戴立生秦素梅张莓 摘要:本文介绍了电采暖散热器的定义和分类,提出了电采暖散热器的技术性能指标,指出在产品标准编制过程中所遇到的效率概念问题、产品节能问题、蓄热问题等,同时归纳总结了选用电采暖散热器的技术要点,特别提出了判别蓄热式电采暖散热器优劣的三个特性,为产品的应用提供了依据。 关键词:电采暖散热器安全温度控制蓄热 1电采暖散热器的定义和特点 1.1电采暖散热器的定义和分类 电采暖散热器是一种以电为能源,将电能直接转化成热能,并通过温度控制器实现对散热器供热控制的采暖散热设备,散热器固定安装在建筑物内。电采暖散热器品种复杂,类型多样,总括来说可依据其放热方式、传热类型以及安装型式来进行分类,电采暖散热器按放热方式可以分为直接作用式和蓄热式;按传热类型可分为对流式和辐射式,其中对流式包括自然对流和强制对流两种;按安装型式又可以分为吊装式、壁挂式和落地式。 直接作用式电采暖散热器是在建筑物需要采暖时,将电能转化为热能,并将热能直接传到建筑物内的电采暖散热器。蓄热式电采暖散热器是将电能转化为热能通过蓄热介质进行储存,在需要时将所储存的热量对建筑物供热的电采暖散热器。对流式电采暖散热器中,空气在散热器内部形成流通通道,并布置空气进口和出口格栅,这也是对流式区别与辐射式的特点,自然对流通过热空气自然向上扩散,冷空气自然向下扩散形成对流换热,强制对流一般借助风机来实现空气的对流换热。 1.2与其它电采暖方式的比较 目前,市场上的电采暖方式主要有以下几种:电热锅炉、电热膜、电热地缆、电取暖器、电采暖散热器等。 1)电热膜:此种供暖方式占用建筑物立体空间,安装空间比较大,不便于用户装修,舒适性差,热空气在上,易产生头热脚凉,而且不能在潮湿场合使用; 2)电热地缆:此种供暖方式同样占用建筑物立体空间,而且对地板、家具的材料和布置有特殊要求,升温时间长,温度反应速度慢,因而造成综合运行费用偏高;这种方式,对施工过程要求较高,造价偏高。电热地缆通常用在伴热系统或融雪。

给水箱的选型原则 任放刘敏崔长起 提要在编制给水箱标准图所进行的调研中发现,给水箱设计及工厂生产作的各种材质成品给水箱不 能很好满足使用要求。就此介绍了给水箱设计应遵循规范标准,材质的选择及其设计参数,附件作用和安装要求等。 关键词给水箱设计原则配管附件绝热卫生 在给水工程设计中,经常采用给水箱作为给水系统的高峰调节储水设备。它的特点是使体系运行经济、可靠、操作简单、管理方便。长期以来,给水箱以标准图的形式供设计选用,我院根据建设部建设[1998 ]13 号文〈关于印发《一九九八年国家建设标准设计编制工作计划》的通知〉,对原国家建筑标准设计《方形给水箱》、《装配式给水箱选用安装图》、《冲压钢板给水箱选用安装图》进行修编。在编制和调研过程中发现,给水箱设计及工厂生产制作的各种材质的成品给水箱在工程实际中没有很好满足使用要求,没有按有关规范、规定要求设计制作,对其基本设计原则有模糊之处。现就编制给水箱标准图过程中的体会,以生活饮用水箱为主,提出给水箱设计的原则。 1 应遵循的规范标准 给水箱设计应满足《建筑给水排水设计规范》( GBJ 15 - 88) 《, 二次供水设施卫生规范》( GB17051- 97) 《, 生活饮用水输配水设备及防护材料的安全 性评价标准》( GB/ T17219 - 98) 等国家和地方的有关规范、标准要求。 2 材质选择 给水箱材质可使用不锈钢板、搪瓷钢板、玻璃钢(SMC) 、热镀锌钢板、钢板内衬不锈钢板。各种材质均应在使用中不得对水质有污染,并应经卫生安全防疫的专门机构检测合格。 3 水箱有效容积和公称容积 水箱有效容积一般采用调节水量确定,其值应按最高日水箱进水量和用水出水量的逐时流量变化曲线求得。当缺少资料时一般可按最高日用水量的10 %左右计算。当给水系统为水泵O水箱方式时,如水泵为自动控制,水箱的有效容积可取最高日用水量的5 %; 如为人工控制, 则取最高日用水量的12 %[1 ] 。当水箱负有消防的储备水功能时,则有效容积还应包括按现行有关建筑设计防火规范确定的 水量。水箱公称容积为箱体的总容积。为确保水箱有效容积和尽可能缩小水箱公称容积,在设计选用水箱时设计者必须根据水箱的液位控制方式、溢流管位置、出水管位置及最低水位时管口淹没情况、箱底排水坡度和泄水管位置等情况来计算确定水箱公称容积。 4 应设置的配管和必要的附件 411 进水管

[生活]水箱清洗技术要求 水箱清洗技术要求 1、对水箱、水池、消防管道进行排空:关闭上、下水箱、水池进水和出水阀,打开池底排空阀、消防管道最远点出水阀,如无排空阀时需用抽水泵抽水排空。 2、清洗:当水池排空到一定程度时(利用剩下的0.3-0.5米水进行带水清洗),关闭上、下水池池底排空阀、消防管道最远点出水阀。加清洗剂对池壁及池底进行洗刷,使池壁达到用手触摸无腻感为准。然后将洗刷后的污水从池底排空阀排走,再用清水冲洗池壁干净。 3、喷洒消毒:对池壁(顶部)进行喷洒消毒,用含氯量300毫克/升的消毒药物喷于池壁(顶部)周围,停留一段时间,然后用清水冲洗干净。 4、浸泡水池与管道:打开上、下水池进水阀放入自来水至满水位并投加浸泡消毒用的消毒药物,一般取消毒浸泡浓度为余氯,,毫克/升,浸泡时间为,,分钟至,小时。关闭上、下水池进水阀,打开出水阀、消防管道最远点出水阀,从用户出水口、消防管道出水口排放。闻到消毒剂气味时,关闭用户出水和消防出水,使消毒溶液充满管道,以消毒管道。打开池底排空阀,排放多余的消毒溶液。 5、恢复供水:浸泡消毒排空后,关闭上、下水池池底排空阀,打开上、下水池进水阀,放入自来水至满水位并投加维持消毒用的消 毒药物,调整水的消毒维持浓度为余氯0.8毫克/升。通知用户打开出水阀排空管道中残留消毒液后才能正常用水。 6、“三孔”防护:检查水箱、水池盖和溢流孔、透气孔等是否有防蚊、防尘纱网,箱池盖是否密封和加锁。按要求做好"三孔"的防护。 7、清理:水箱、水池上方及其周围的杂物,使水池周围环境卫生整洁。

8、检验:对清洗后的水箱水池水采样并送检,且水质检验须达标(具有检验资格的部门出具水质检测报告)。 9、维修:对水箱、水池所有浮球阀及阀门维护、更换(30%的浮球阀及阀门)。对无水箱、水池盖进行补盖。 10、更新:现场对水箱测量,协调,旧水箱及管道拆除,新不锈钢水箱安装,新水箱管道安装,且对新水箱进行清洗,消毒、送检须达标。

SRZ型散热器主要技术参数来源:中华干燥网日期:2004-8-19

续表

选择 一、已知条件 进风温度:t1 ℃ 出风温度:t2 ℃ 风量(在进风温度情况下):G m3/h 蒸汽压力:P kg/cm2 二、根据蒸汽压力P,查饱和蒸汽特性表,查得蒸汽饱和温度 t H℃ 则热效率系数F=(t2-t1)/(t H-t1) 三、根据热效率系数F查曲线图,得到相应的几种的散热排管 及相应风速V 风速范围1.5~7.5m/s 根据实际情况选取排管,风速低时需较大的受风面积,风速较高时空气阻力大,不经济 四、查空气体积随温度变化表,查得t1时的空气体积修正系 数,则理论风量G1(在标准状况下)=G×空气体积修正系数m3/h 五、根据选定的风速V,计算所需的排管受风表面积=G1÷3600

÷V ㎡ 六、根据计算得到的排管受风表面积,查上表选取相应规格的 散热排管型号 七、性能核算 1、加热空气所需的热量Q=0.24×G1×1.2×(t2-t1) kcal/h 2、实际风速V=G1÷3600÷实际受风表面积 m/s,则实际 出风温度t2 3、空气平均温度=(t1+t2)÷2 ℃,从空气比重修正常数 表中查得此温度下的空气比重r kg/m3 4、流经散热器排管的空气重量流速Vr=V·r/a kg/㎡·s a---散热排管有效通风截面系数 R种片距a=0.555 M种片距a=0.562 T种片距a=0.573 C种片距a=0.585 R片距3.2mm M片距4.2mm T片距6.5mm C片距5mm D片距5mm X片距8mm

Z片距6mm 5、根据散热排管传热系数及空气阻力计算公式计算 6、根据所选的散热排管型式,查传热系数的修正系数曲线 得传热系数修正值 散热排管传热系数K及空气阻力△P计算公式 7、根据Q=F·K·[t H-(t1+t2)/2] kcal/h F=n·s F是总散热面积㎡ n是散热器的片数 S单片散热器的散热面积㎡ 计算出需要的散热片片数后圆整。 8、根据上述公式计算实际散热器的散热量及阻力。

散热、吸热,还是绝热重要? ________________________________________ 在这儿之前,有一个很重要的问题要问各位,您知道什么是"热"吗?在您选择一项产品之前.您得先知道您用钞票换得手中的宝贝要解决的是什么物理现象,千万别当了冤大头!"热(He at)"是能量吗? 严格来说它不算是能量,应该说是一种传递能量的形式.就好象作功一样.微观来看,就是区域分子受到外界能量冲击后,由能量高的分子传递至能量低的区域分子(就像是一种扩散 效应),必须将能量转嫁释放出来.所以能量的传递,就是热.而大自然界最根本的热产生方式,就是剧烈的摩擦(所谓摩擦生热如是说!).从电子(量子力学)学的角度而言,当电子束滑过电子信道时,会因为与导线(trace)剧烈摩擦而产生热,它形成一股阻力,阻止电子流到达另一端(就像汽车煞车的效果是一样的).我们统称作"废热". 所以当CPU的速度越高,表示它的I/O(Inp ut/Output)数越高,线路布局越复杂.就好比一块同样面积的土地上.您不断的增加道路面积; 不断的膨胀车流量,下场是道路越来越窄,而车子越来越多,不踩煞车,能不出车祸吗?当然热 量越来越高.信不信,冷飕飕的冬天,关在房里打计算机,你会爱死它,又有得杀时间,又暖和!只是不巧,炎炎夏日又悄悄的接近了…… "传热(Heat Transfer)":既然说热是一种传递能量的形式.那就不能不谈传递的方法了.总的来说整个大自然界能量传递的方式被我们聪明的老祖先(请记住.热力学Thermal Dynami c是古典力学的一种!)概分为三种,接下来我用最浅显易懂的方式分别介绍这门神功的三大基本奥义让各位知道: 1.)热传导(Conduction) 物质本身或当物质与物质接触时,能量传递的最基本形式(这里所说的物质包括气体,液体,与固体).当然气体与液体(我们统称为流体)本身因为结构不似固体紧密.我们又有另外一个专有名词来形容它,叫做热扩散(Diffusion).若诸位看官真有兴趣的话,不妨把下面的公式熟记,对以后您专业素养的养成,抑或是将来更深入的技术,探讨彼此的沟通都非常有帮助(这可是入门的第一招式,千万别放弃您当专业消费者的权益了!).另外,为了避免您一开始走火入魔,请容我先将所有的单位(Unit)都拿掉. Q = K*A*ΔT/ΔL 其中Q为热量;就是热传导所能带走的热量. K为材料的热传导系数值(Conductivity);请记住,它代表材料的热传导特性,就像是出生证明一样.若是纯铜,就是396.4;若是纯铝,就是240;而我们都是人,所以我们的皮肤是0.38,记住! 数值越高,代表传热越好.(详细的材料表我将于日后择篇幅再补述!) A代表传热的面积(或是两物体的接触面积.) ΔT代表两端的温度差;ΔL则是两端的距离. 让我们来看一下图标,更加深您的印象! 热传导后温度分布 铜材的导热系数高,经过热传导后,温度在铜材中分布就非常均匀,相反的,木材的导热系数偏低,于是相同的传导距离,木材的温度分布就明显的不均匀(温度颜色衰减的非常快;表示热量传导性不良.) 从上述的第一招式我们可以知道.热传导的热传量.跟传导系数,接触面积成正比关系(越大,则传热越好!)而跟厚度(距离)成反比.好,有了这个观念,现在让我们把焦点转到散热片身上,当散热片与热源接触,我们需要的是"吸热",能够大量的把热吸走,越多越好.各位可以到市面上看看最近有一些散热片的底部会加一块铜板不是吗?或甚至干脆用铜当散热片底板.就是

规范、行业标准(如下述内容中不为最新版本,请按最新版本采用) GB/T 13754-2008 《采暖散热器热量测定方法》 JGT 3012.2-1998 《采暖散热器钢制翅片管对流散热器》 JG 232-2008 《卫浴型散热器》 JG/T1 - 1999 《钢制柱型散热器》 JG/T148-2002 《钢管散热器》 GB 151-1989 《钢制管壳式换热器》 GB/T 3092-1993《低压流体输送用焊接钢管》 GB 1764 《漆膜厚度测定法》 GB/T 1735 《漆膜耐热性测定法》 GB/T 1733 《漆膜耐水性测定法》 GB/T 1732 《漆膜耐冲击性测定法》 GB/T 1720 《漆膜附着力测定法》 GB/T 1727 《涂膜一般制备法》 GB/T 13237-1991《优质碳素结构钢冷轧薄钢板和钢带》 GJB 481《焊接质量控制要求》 GB/T 985-88《气焊、手工电弧焊及气体保护焊缝坡口的基本形式与尺寸》GB/T 7307-2001《55度非密封管螺纹》 JG/T6 - 1999 《采暖散热器系列参数、螺纹及配件》 QJ 173 《基本产品焊接和钎接通用技术条件》 一、基本要求 1、本条款是招标文件的重要组成部分,内容包括货物的规格、参数和技术要求,投标单位所提供的货物应符合本条款的要求。 2、投标单位提供的产品必须是经过国家认定的散热器质量监督检测机构检验合格的产品。 3、投标人须保证所提供产品能够满足设计图纸要求。 4、投标人须保证所提供产品为原厂生产。 5、散热器整体应平整,外观平滑,无明显变形、扭曲和表面凹陷。

6、焊接质量:钢管、钢板的焊接质量应符合GB 985和 QJ 173 的规定。 7、散热器接口应采用螺纹连接,螺纹制作精度应符合GB/T 7307 中的要求。 8、散热器表面质量 : 采用静电喷塑或电镀工艺进行表面处理前应对其外表面进行良 好的预处理 ; 9、散热器表面涂层应均匀光滑、附着牢固、不得漏喷或起泡。 10、标志 10.1 、每组散热器应有制造厂的商标 10.2 、每批散热器出厂时应有产品合格证,内容包括: a)制造厂商名称。b)产品名称及规格。C)型号、外形尺寸、工作压力。d)执行标准编号。 e)本批产品检验时间、检验人员标记和生产日期。 10.3 、每批产品按需要配带产品样本及安装使用说明书。内容应包括工作压力、散热量、散热量计算公式、安装操作要点、水质和使用要求等 11、包装 11.1 、散热器宜采用可回收的材料进行包装。 11.2 、散热器应采用能够保证产品在搬运装卸时不变形、不损伤产品质量的包装措施。 11.3 、散热器接口螺纹应带保护塞。 12、运输 12.1、散热器运输时应采取防雨措施。 12.2 、在运输和搬运过程中应避免磕碰及其他重物挤压。 13、技术支持:中标单位应对招标人的维修、操作人员提供货物的操作及维修的培 训,直至熟练为止。中标人派出的培训人员,应在所提供的同类型产品上至少具有三年 经验,招标人认为不适合的可要求更换。对操作人员的培训内容须包括货物运行之操作 程序、调校程序、日常保养维护及损害修补技术、操作和安全保护措施等。招标人将派维修人员参加安装全过程,中标人应安排技术人员给予指导和演示,必要时,应对零件的拆装、排除故障等进行指导和演示。 14、供货、验收 14.1 、交货地点:招标人现场指定地坪。 14.2 、按照中国国家标准及有关部门的规范完成验收。货物数量参照制造商提供

散热器的选型与计算 以7805为例说明问题. 设I=350mA,Vin=12V,则耗散功率Pd=(12V-5V)*0.35A=2.45W 按照TO-220封装的热阻θJA=54℃/W,温升是132℃,设室温25℃,那么将会达到7805的热保护点150℃,7805会断开输出. 正确的设计方法是: 首先确定最高的环境温度,比如60℃,查出7805的最高结温TJMAX=125℃,那么允许的温升是65℃.要求的热阻是65℃/2.45W=26℃/W.再查7805的热阻,TO-220封装的热阻θJA=54℃/W,均高于要求值,都不能使用,所以都必须加散热片,资料里讲到加散热片的时候,应该加上4℃/W的壳到散热片的热阻. 计算散热片应该具有的热阻也很简单,与电阻的并联一样,即54//x=26,x=50℃/W.其实这个值非常大,只要是个散热片即可满足. 散热器的计算: 总热阻RQj-a=(Tjmax-T a)/Pd Tjmax :芯组最大结温150℃ Ta :环境温度85℃ Pd : 芯组最大功耗 Pd=输入功率-输出功率 ={24×0.75+(-24)×(-0.25)}-9.8×0.25×2 =5.5℃/W

总热阻由两部分构成,其一是管芯到环境的热阻RQj-a,其中包括结壳热阻RQj-C和管壳到环境的热阻RQC-a.其二是散热器热阻RQd-a,两者并联构成总热阻.管芯到环境的热阻经查手册知RQj-C=1.0 RQC-a=36 那么散热器热阻RQd-a应<6.4. 散热器热阻RQd-a=[(10/kd)1/2+650/A]C 其中k:导热率铝为2.08 d:散热器厚度cm A:散热器面积cm2 C:修正因子取1 按现有散热器考虑,d=1.0A=17.6×7+17.6×1×13 算得散热器热阻RQd-a=4.1℃/W, 散热器选择及散热计算 目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。进行大功率器件及功率模块的散热计算,其目的是在确定的散热条件下选择合适的散热器,以保证器件或模块安全、可靠地工作。 散热计算 任何器件在工作时都有一定的损耗,大部分的损耗变成热量。小功率器件损耗小,无需散热装置。而大功率器件损耗大,若不采取散

散热器排名技术要求 第三部分技术规格和要求 1、钢制高频焊翅片金旗舰散热器应满足JG/T 3012.2-1998《采暖散热器钢制翅片管对流散热器》内相关规定。 2、散热器外罩带后背板、联箱内藏。钢带、外罩板和两端护板应符合有关材料标准的规定,并应具有材料质量合格证明书。 3、钢管椭圆度应不大于0.3mm,钢管其他项目应符合GB/T 309 2、GB/T 3087、GB/T 8163的规定。 4、钢带与钢管之间应采用高频焊或其他确保紧固的方法。 5、钢带、钢管的焊接表面应无涂层、铁锈、凹坑等影响焊接质量的缺陷和杂质。 6、翅片管质量要求:翅片管螺距6~7mm,翅片高度应大于15mm,翅片倾伏角不应大于8%;翅片管的直线度每米不应大于1.0mm;高频焊接工艺翅片管,每米翅片管测量处实际焊缝长度的总和应大于85%,且未连续焊接长度不应大于50mm。 7、焊接质量要求:钢管与钢管的对接应符合GB 151的规定;焊接应符合GB/T 985的规定;散热器接管螺纹应符合JG J 31的规定。

8、散热器不得变形和碰撞,表面凹陷深度不得大于0.3mm。散热片与片之间连接紧密,每组散热器必须由厂家进行液压或气压试验,试验压力为工作压力的1.5倍。 9、漆膜质量要求:散热器应喷涂防锈底漆和面漆,面板应烤漆,漆膜的制备应符合GB/T 1727的规定,并宜采用红外烘干或者静电喷涂技术,不得自然干燥。表面漆应均匀,平整光滑,附着牢固,不得有气泡堆积、流淌和漏喷现象,散热器必须做到内外防腐处理。 10、散热器必须配备专用支架、专用丝堵和专用放气丝堵。 11、本工程散热器设计参数:H=600~700mm、6~8根,乙方需结合设计参数根据自家产品参数确定散热器高度及翅片管根数。 12、散热量要求:乙方应根据设计所需的散热量详细复核,确保所供散热器 达到散热量的需要,如乙方所供的散热器在进场复试、过程检查、后续正式供暖等过程达不到所需散热量,从而所引起的散热器拆除、更换、业主索赔等造成的一切损失应由乙方承担。 12、散热器的复试费由乙方承担。

散热器技术要求 一、规范要求 各投标方按照合同供应的产品应符合但不限于以下现行版的国家及行业标准:1.GB/T 13754-2008《采暖散热器热量测定方法》 2.JG/T148—2002《钢管散热器》 4.GB 1764 《漆膜厚度测定法》 5.GB/T 1735 《漆膜耐热性测定法》 6.GB/T 1733 《漆膜耐水性测定法》 7.GB/T 1732 《漆膜耐冲击性测定法》 8.GB/T 1720 《漆膜附着力测定法》 9.GB/T 1727 《涂膜一般制备法》 10.JG/T6-1999《采暖散热器系列参数、螺纹及配件》 11. 05K405 国家建筑标准设计图集《新型散热器选用与安装》 二、技术要求 1.散热器应按标准的图样及技术文件制造,并符合本标准的规定。 2.散热器材质采用优质冷轧钢。散热器采用钢管散热器,高度为800 mm,单片散热量为85W,散热器计算公式为Q=0.7671(ΔT)1.3。钢制散热器材质应符合GB/T699或GB/T700中镇静钢的要求,钢制散热器成品流道壁厚不小于1.5 mm,片头厚度2.0 mm。堵头或堵头排气阀标准为纯铜锻造,外表镀铬,丝扣长度不小于7 mm。 3.散热器工作压力不小于1.0MPa, 且应满足采暖系统的工作压力要求。散热器供回水温度为不高于90℃的热水。标准散热量:钢制散热器的标准散热量不应小于制造厂商明示标准散热量的95%。 4.散热器进水方式为同侧上进下出,进出口中心距为600mm。 5.单片散热器厚度136mm,长度70mm,重量不小于1.95kg/单片,单片散热量不低于172W/片(国标工况Δt=64.5℃下测定)。钢制散热器单柱重量要求:WGT-2-300大于1.0㎏/柱,WGT-2-600大于2.0㎏/柱,WGT-2-1800大于5.0㎏/柱。 6.散热器安装方式为落地安装。

散热器如何选型及计算 散热器如何选型及计算;【1】散热器基础;1、散热量计量单位的W是什么?;散热器技术性能中的W是热功率计量单位;金属热强度Q(W/KG.℃):是指金属散热器内热;各种散热器的金属热强度比较表;3、什么是散热器的传热系数?;散热器的传热系数K(W/㎡.℃):是指散热器内热;4、散热器的散热过程是什么样的?;当温度较高的热媒在散热器内流过时,热媒所携带的热;1、散热器如何选型及计算【1】散热器基础 1、散热量计量单位的W 是什么? 散热器技术性能中的W 是热功率计量单位。是指每米或每片(柱)散热器在不同工况下每小时的散热量(瓦)。 2、什么是金属热强度?其在工程中的实际意义是什么? 金属热强度Q(W/KG .℃):是指金属散热器内热媒的平均温度与室内空气温度相差1℃时,每公斤质量的金属单位时间所散出的热量. Q值越大,说明散出同样的热量所耗用金属越少.这个指标是衡量散热器节能和经济性的一个指标。 各种散热器的金属热强度比较表 3、什么是散热器的传热系数? 散热器的传热系数K(W/㎡.℃):是指散热器内热媒的平均温度与室内气温相差为1度时,每平方米散热面积所传出的热量.该值与散 热面积的乘积,再乘标准传热温差(64.5℃)就是该散热器的标准散热 量.即Q=K.F.64.5,在散热面积一定的情况下,K值越大,则散热器的

散热量就越大.K值为整个传热过程的综合系数(包括对流传热和辐射传热),与散热器本身的特点和使用条件有关,如水流情况,内外表面 情况等。 4、散热器的散热过程是什么样的? 当温度较高的热媒在散热器内流过时,热媒所携带的热量通过散 热器不断地传给温度较低的室内空气,其散热过程为: 1、金旗舰铜铝复合散热器88/95散热器内的热媒通过对流换热把热量传给散热器内壁面(内表面放热系数) 2、内壁面靠导热把热量传给外壁; 3、外壁靠对流换热把大部分热量传给空气,又靠辐射把一小部分热量传给室内的物体和人. 5、散热器的水容量对采暖的影响如何? 散热器水容量对采暖的影响: 1、散热器的水容量大,采暖系统热惰性比较大,在锅炉间断供热时,水冷却时间稍长一些,采暖房间仍可以保持相当长时间的一定温度. 但再供水时,水升温也比较慢.大水容量的系统调节反映速度较慢.在连续供热时,对供暖质量无影响; 2、散热器的水容量小,启动时间短,温度调节灵敏,居室升温快, 便于分户计量供热,既省钱又方便; 3、热量是靠流动的水携带和运输的,水容量大小对热量无直接影响,只是调节时间有长短分别。

名泉春晓F地块散热器选用标准及技术要求 一、散热器选用原则: 1、客厅、卧室、餐厅、书房、更衣室内散热器采用钢制双塔散热器,型号为 GZT6-10/16-1.5,温差为Δ=52℃时散热量为205w/片,散热器片数按设计图纸确定。 2、部分卫生间内(设于窗下且图纸中标注片数)的散热器采用钢制双塔散热器, 型号为GZT6-10/6-1.5,温差为Δ=52℃时散热量为88.7w/片,散热器片数按设计图纸确定。 3、卫生间卫浴专用散热器采用钢制梯式散热器,型号为GT600*1200,温差为 Δ=52℃时散热量为813w/组;厨房卫浴专用散热器采用钢制梯式散热器,型号为GT500*1200,温差为Δ=52℃时散热量为700w/组 二、钢制双塔散热器技术要求: 1、根据厂家不同,散热器型号可不同,但需保证每片散热量。 2、散热器接口形式为底进底出,在第1柱和第3柱下设DN20供回水接口,供 回水接口中心距为120mm。 3、散热器制作需符合相关国家标准,厂家应提供检测报告。散热器内壁需作防 腐处理,外表面静电喷塑(乳白色)。 4、散热器需配手动放气阀、托钩、丝堵等附件,放气阀及丝堵为镀铬件,托钩 表面为静电喷塑(乳白色)。 5、钢制椭圆管双塔散热器应符合国标GB/T13754-92及JG/T148-2002的要求; 6、散热器采用的原材料(包括钢管、防腐涂料、喷塑粉末涂料等)应符合相关国家标准要求; 7、散热器相关配件应符合相关国家标准规定。 8、采用钢制片头椭圆管双塔柱式散热器,中心距高度1600mm和600mm两种,并且不改变原设计柱数,高度1600mm每柱散热量不小于205w,高度600mm每柱散热量不小于88.7w。必须附每种样式散热量检测报告。 9、钢制散热器材质采用低碳钢及以上级别的优质钢,成型片头壁厚≥1.8mm,成型椭圆管壁厚≥1.5mm,钢圆管壁厚≥1.5mm。 10、钢制散热器焊接工艺要求:要求采用机械化闪光焊、氩弧焊等焊接技术。 11、钢制散热器防腐工艺要求:要求有除油脱脂、水洗、中和、表漆、磷化、水洗、烘干、采用机械高压真空灌装防腐等工序。防腐灌装不少于两遍,并且具有防腐材料检测报告。 12、钢制散热器喷涂工艺要求:机械自动化喷涂工艺,不少于两遍,塑粉要求具有ISO9001国家质量体系认证,质量等级为A级以上产品。 13、工作压力不小于1.5MPa,液压试验压力为2.0MPa。 14、工作热媒水温度为80℃/60℃。 三、卫浴散热器技术要求: 1、卫浴散热器为钢制,直管型。 2、卫浴散热器接口型式为底进底出,供回水接口均为DN20.

浅谈散热器的性能指标及安全隐患 摘要:散热器是整个采暖系统的终端产品,与我们的生活息息相关。本文对散热器的性能指标、影响室温的因素、散热器的使用寿命与防腐技术以及安全隐患等进行了讨论。关键词:散热器;性能指标;使用寿命 散热器是将热媒的热量向室内散发的一种中间介质现已成为生活中不可缺少的组成部分。其质量的优劣,性能的好坏,外观的华陋,直接关系到使用的安全性,经济性,装饰性等问题。因此关注散热器,就是关注人们的生活质量。 一、冬季采暖影响室温的几种因素由于散热器是整个采暖系统的终端产品,所以当冬季取暖室温不够时,人们往往误认为室温低是散热器不好,其实影响室温的因素很多:(一)散热器的位置散热器下口距地面应大于100mm,宜明装;散热器宜安装在房间的窗下,这样可以阻止冷辐射和冷空气的环流,当人们靠近窗户时,不会明显感觉有冷空气侵入;散热器长度最好等于窗户的宽度,不宜将窄而高的散热器安装于侧墙。(二)供暖系统热媒及循环水量的确定对室温的影响现在民用供暖系统中的热媒多为不超过95℃的热水,当热水供暖系统的供回水温差△t=25℃并配以合理的循环水量,就能达到室温18℃(2℃偏差)的室温标准。实践证明,系统总温降大于40℃的系统则难以达到室温的规定标准,而循环水量过小,则达不到规定的热量效果,循环水量过大,则造成能源的浪费。(三)散热器外装修对散热器散热的影响。无论哪种类型的散热器外装修或多或少影响散热器的正常散热。而外型美观、无需装修的散热器既能美化居室,保证正常散热,又可以节约装修费用。散热器的外装修不可画蛇添足。(四)散热器散热量的大小居室的房型、位置、保温结构及采暖面积等诸多因素决定需要安装多大散热量的散热器,所以在选择装饰性强的散热器,满足个性化需求的同时应选择配置合理的散热器,使得散热器的散热量略大于房间的总耗热量。(五)系统形式的选择依据建筑特点,从经济性和系统稳定性选择理想的采暖系统,同样房间,散热器数量相同,因采取不同的系统形式,可能出现室温不同。(六)供暖系统的保养除垢区域供热循环水中的硬离子会导致锅炉、换热器、散热器、或管道中形成垢,垢的沉积会妨碍锅炉的正常运行,每1mm垢会造成燃烧消耗增加10%,因此必须对其进行软化和脱盐处理,否则将在系统中流速小的地方(散热器的底部)沉积下来,对散热器腐蚀是非常严重。此外,沉积还造成对热计量系统干扰。为了保护供热系统和散热器,在二次水循环系统和三次水循环系统进行100%的过滤是必要的。 二、散热器的选择及性能指标下面介绍几种常见散热器的性能指标,以利于设计工作者(或用户)判别散热器的好坏,进而选择优质散热器产品。(一)散热面积F(平方米):这是指散热器的散热元件(散热部分)与室内外空气相接触的表面积。肋化系统越高的散热器,其F值就越大,串片式散热器的F值是各类产品中最大的。(二)传热系数K(瓦/平方米):是指散热器内热媒的平均温度与室内空气温度相差1度时,每平方米散热面积单位时间所散出的热量。该

散热在结构设计中的应用___专栏! 包括,散热方式的选择,结构的设计,材料选用等 我先根据个人的一点经验,总结出来随便谈谈。 根据热传导的途径来说,散热相应有以下三种主要方式: 一、散热片导热式散热 1、良好接触面:要求发热件与散热片要有良好接触,尽可能降低接触热阻,所以最好有大的接触面,接触面还需要有较高的光洁度,为了弥补因接触面的粗糙而导致的贴合不良,可以在中间涂抹导热脂,可以有效降低接触热阻; 2、良好的导热材料:铜、铝都有较好的导热性能,铜的导热系数虽然优于铝,但铜有密度太高、价格贵的缺点,所以实际应用中铝材是应用最多; 3、散热片固定方式:这个也是比较重要的一环,如果不能把发热件与散热片良好接触,也是无法有效把热量传导到散热器上的,应用中有直接用螺丝钉紧固的,也有用弹簧片压固的,可以根据需要选择设计,需要说明的是,有些功率器件和散热片之间有绝缘要求,中间选用的绝缘材料就一定要选用低热阻的材料,比如:聚脂薄膜、云母片等,实际安装中还要注意固定位置应使用受力均匀分布; 4、散热片的形状:包括页片与基材的形状尺寸,要有尽可能加大散热表面积,这样散热片的热量才能快速与周围空气对流,比如说增加页片数目、在页片上做波浪纹都是好办法;基材要厚一些比较好,长而薄的散热片效率很差,在远端基本上是不起作用的了; 二、对流散热 1、自然对流:发热器件或者散热片的热量可以是依靠自然对流散热,这样的话,发热件或者散热片最好以长边取为垂直方向为佳,而且要尽量使散热片的横断面与水平面方向平行,因为热空气是上升的,这样才比较有利于空气流通,象单面页片式的散热器就比较适合安装在机体背板以自然对流方式散热; 2、强制对流:采用风扇强制吸、排的方式拉动一个风场来加强空气对流,是比较有效的散热方式,可以根据需要选择合适的风扇规格与数目,在设计上要注意的有这么几点: A、各风扇风场方向要一致,不要互相打架,否则效率肯定大打折扣,对机箱内部来说最好有相应的进风口与出风口,可以参考一下下面的附图,是一块显卡的散热设计; B、采用强制风冷时,对于页片式散热片来说,要使页片方向与风道气流方向一致 c、机箱上要根据风场的需要留出相应的散热孔,散热孔并非越多、越大就越好,首先散热孔的大小根据不同的安规等级有相应限制,还要考虑EMI的要求(可以参考一下附图);另外,重为重要的是:散热孔的分布要与风道气流的流向吻合, 三、辐射散热 这种散热方式给设计者留出的空间相对较少,对于发热器件与散热片来说,表面光洁度越高,辐射效率越差,所以比较廉价而且较有效的一个手段是把铝型材散热器表面做氧化处理,这层氧化层可以大大改善辐射效率(比如,一个表面研磨光洁的散热片,表面辐射率可能在0.1左右,做过氧化处理后,辐射率的值可以升高到1)

结构图解 1-铭牌;2-信号式温度计;3-吸湿器;4-油标;5-储油柜;6-安全气道 7-气体继电器;8-高压套管;9-低压套管;10-分接开关;11-油箱; 12-放油阀门;13-器身;14-接地板;15-小车 电力变压器概述电力变压器是一种静止的电气设备,是用来将某一数值的交流电压(电流)变成频率相同的另一种或几种数值不同的电压(电流)的设备。当一次绕组通以交流电时,就产生交变的磁通,交变的磁通通过铁芯导磁作用,就在二次绕组中感应出交流电动势。二次感应电动势的高低与一二次绕组匝数的多少有关,即电压大小与匝数成正比。主要作用是传输电能,因此,额定容量是它的主要参数。额定容量是一个表现功率的惯用值,它是表征传输电能的大小,以kVA或MVA表示,当对变压器施加额定电压时,根据它来确定在规定条件下不超过温升限值的额定电流。现在较为节能的电力变压器是非晶合金铁心配电变压器,其最大优点是,空载损耗值特低。最终能否确保空载损耗值,是整个设计过程中所要考虑的核心问题。当在产品结构布置时,除要考虑非晶合金铁心本身不受外[3]力的作用外,同时在计算时还须精确合理选取非晶合金的特性参数。国内生产电力变压器较大的厂家有特变电工等。

供配电方式: 10KV高压电网采用三相三线中性点不接地系统运行方式。 用户变压器供电大都选用Y/Yno结线方式的中性点直接接地系统运行方式,可实现三相四线制或五线制供电,如TN-S系统。 电力变压器主要部件及作用①、普通变压器的原、副边线圈是同心地套在一个铁芯柱上,内为低压绕组,外为高压绕组。(电焊机变压器原、副边线圈分别装在两个铁芯柱上) 变压器在带负载运行时,当副边电流增大时,变压器要维持铁芯中的主磁通不变,原边电流也必须相应增大来达到平衡副边电流。 变压器二次有功功率一般=变压器额定容量(KVA)×0.8(变压器功率因数)=KW。

散热器的选型与计算 以7805 为例说明问题. 设I=350mA,Vin=12V, 则耗散功率Pd=(12V-5V)*0.35A=2.45W 按照TO-220封装的热阻θ JA=54℃/W,温升是132℃, 设室温25℃,那么将会达到7805的热保护点150℃,7805 会断开输出. 正确的设计方法是: 首先确定最高的环境温度, 比如60℃, 查出7805 的最高结温TJMAX=125℃ , 那么允许的温升是65℃. 要求的热阻是65℃ /2.45W=26℃/W.再查7805 的热阻,TO-220 封装的热阻θ JA=54℃/W, 均高于要求值,都不能使用,所以都必须加散热片,资料里讲到加散热片的时候, 应该加上4℃/W 的壳到散热片的热阻. 计算散热片应该具有的热阻也很简单, 与电阻的并联一样, 即 54//x=26,x=50 ℃/W.其实这个值非常大, 只要是个散热片即可满足. 散热器的计算: 总热阻RQj-a=(Tjmax-Ta)/Pd Tjmax : 芯组最大结温150℃ Ta : 环境温度85℃ Pd : 芯组最大功耗 Pd=输入功率- 输出功率 ={24×0.75+(-24) ×(-0.25)}-9.8 ×0.25 ×2

=5.5 ℃ /W 总热阻由两部分构成,其一是管芯到环境的热阻RQj-a, 其中包括结壳热阻RQj-C 和管壳到环境的热阻RQC-a.其二是散热器热阻RQd-a,两者并联构成总热阻. 管芯到环境的热阻经查手册知RQj-C=1.0 RQC-a=36 那么散热器热阻RQd-a 应<6.4. 散热器热阻RQd-a=[(10/kd)1/2+650/A]C 其中k:导热率铝为2.08 d: 散热器厚度cm A: 散热器面积cm2 C: 修正因子取1 按现有散热器考虑,d=1.0 A=17.6×7+17.6 ×1×13 算得散热器热阻RQd-a=4.1℃ /W, 散热器选择及散热计算目前的电子产品主要采用贴片式封装器件,但大功率器件及一些功率模块仍然有不少用穿孔式封装,这主要是可方便地安装在散热器上,便于散热。进行大功率器件及功率模块的散热计算,其目的是在确定的散热条件下选择合适的散热器,以保证器件或模块安全、可靠地工作。 散热计算 任何器件在工作时都有一定的损耗,大部分的损耗变成热量。小功率器件损耗小,无需散热装置。而大功率器件损耗大,若不采取散热措施,则管芯的温度可达到或超过允许的结温,器件将受到损坏。因此必须加散热装置,最常用的就是将功率器件安装在散热器上,利

Transformer Design Procedure Structured Design of Switching Power Transformers Design of switching power transformers can be accom-plished in a relatively simple manner by limiting magnetic configurations to a few core and coilform structures. These structures have been chosen both for their versatil-ity and their low cost. Dimensional information as well as design information in the form of design curves for the chosen structures may be found at the end of this docu-ment. By using these curves, the complete transformer can be designed. Step 1. Structure size The first step in the design is choosing a minimum struc-ture size consistent with the output power required. The approximate power capabilities of each structure are provided in Table 1. If five or six outputs are required, a larger structure may be required to allow the copper along with insulation and winding crossovers to fit in the available winding area. Step 2. Primary turn count For a given core size, the ability of an inductor to oper-ate without saturating is directly proportional to its turn count N P . The normal saturation specification is E?T or volt-time rating. The E?T rating is the maximum voltage, E , which can be applied over a time of T seconds. (The E?T rating is identical to the product of inductance L and peak current I .) Equation 1 defines a minimum value of N P for a volt-time product of E?T : Where: E?T = the minimum volt-time rating in volt-seconds B = the maximum allowable flux density A E = the effective cross sectional core Equation 1 is plotted for the specific chosen core struc-tures shown in Figure 1. These plots are for B = 3000 Gauss, which will prevent the core from saturation and typically will provide low core loss suitable for operation in the range of 200 kHz to 400 kHz. For higher frequencies, a higher primary turn count should be used to ensure low core loss. T o use this chart, locate the required E?T rating on the vertical axis. Move horizontally to the curve. From this point drop vertically to the horizontal axis and deter- mine N P . This value for N P should allow non-saturating operation to 100°C with reasonable core loss. Step 3. Secondary turn count Secondary turn count is a function of duty cycle and primary turn count. For a flyback system: For a forward converter: Where: N P = the primary turn count. N S = the secondary turn count. V S = the secondary output voltage. V D = the voltage drop across the rectifier and choke in the secondary. D = the duty cycle. V P = the voltage across the primary. For the flyback system, D is seldom greater than 0.5. For the forward converter, D is the duty cycle of the rectified output, and can approach 0.9 for a wave rectified output. Known conditions should be used to calculate N S . For example, at minimum input voltage and maximum output power, the supply will operate at maximum duty cycle. This is a good point to use to determine N S . Step 4. Wire size Once all the turn counts have been determined, wire size must be chosen for each winding. Power losses in the transformer windings cause a tem-perature rise, ?T, in the transformer. The amount of loss depends on how much current is being drawn from the winding, the length of wire and what wire size is used. The power loss is a function of the amount of resistance in the wire. This resistance is composed of a DC resistance (R DC ) and an AC resistance (R AC ). At low frequencies and small wire sizes, for example #30 AWG at 250 kHz, R DC >> R AC , and R AC can effectively be ignored. For larger wire sizes and high frequencies, >500 kHz, it may be necessary to use stranded wire or foil. Let’s assume R AC