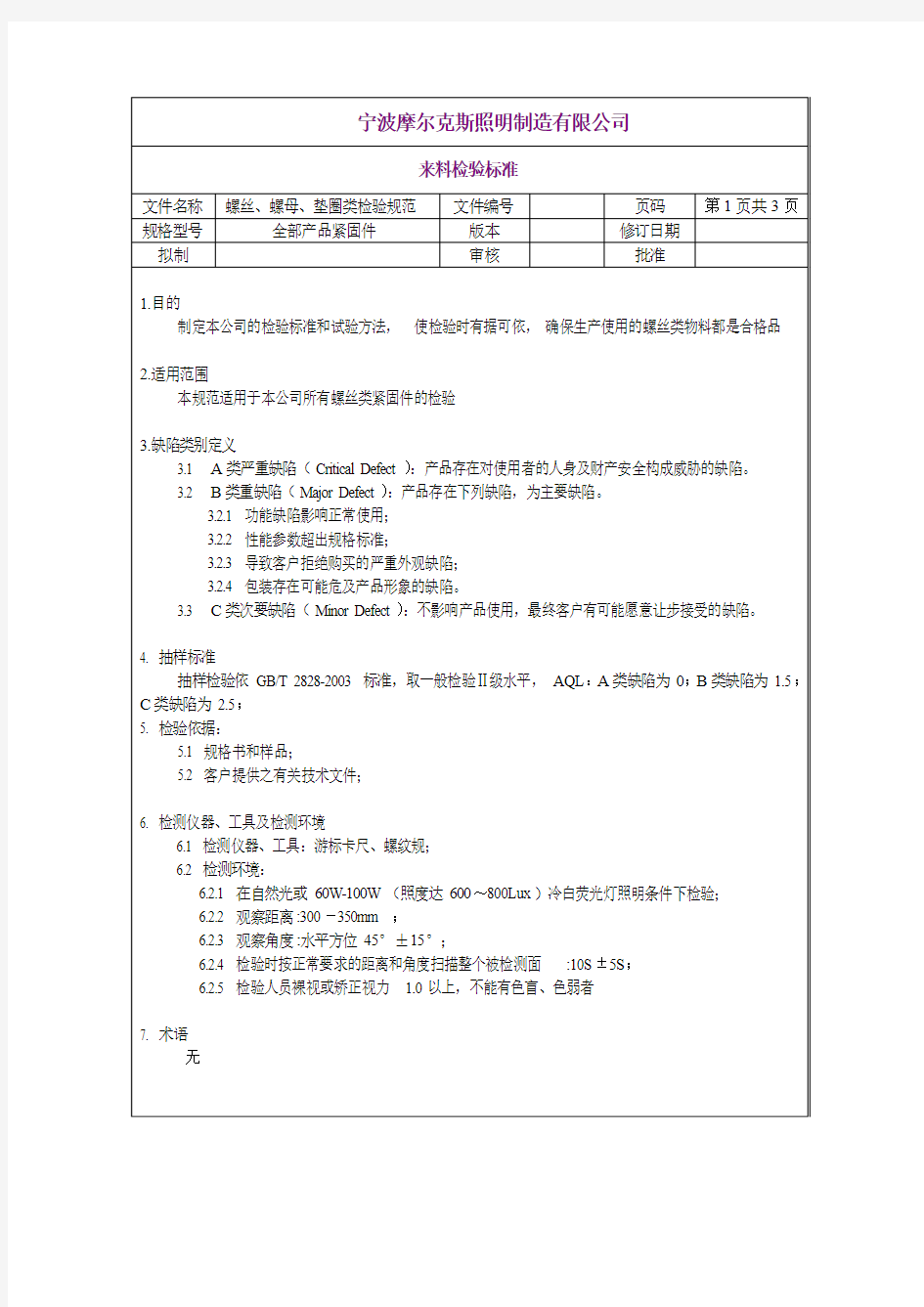

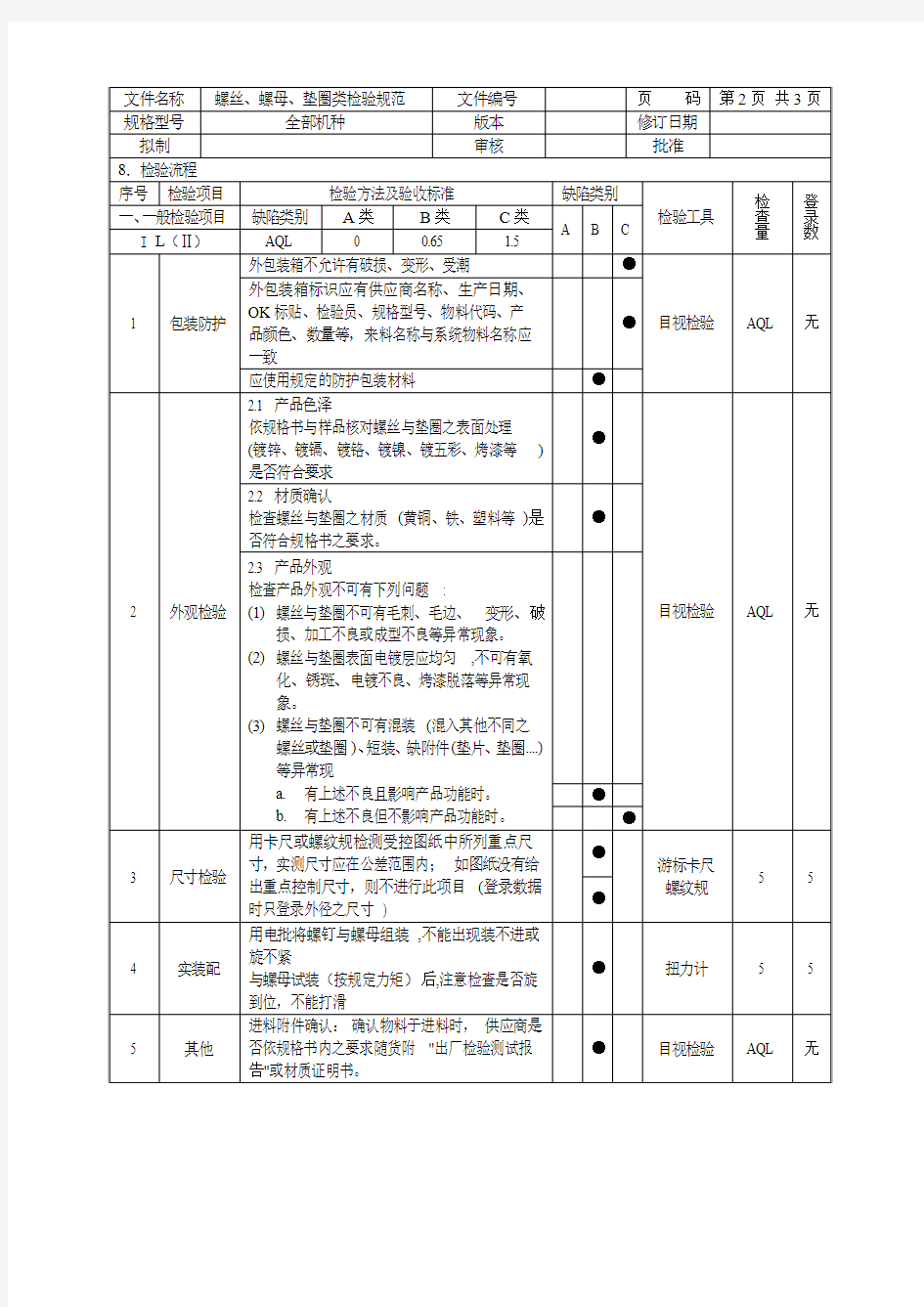

文件名称制订部门 版本/版次 A0 B0 核准 精品文档 机械设备有限公司 成品检验规范文件编号TY-W-012版本: B0品质部制订日期2011-5-4页数:共 8 页 文件修订履历 修订日期修订内容 新版文件发行。 2014/4/1作业内容和检验水准更改 审查制订文件发行章

精品文档 机械设备有限公司 名称成品检验规范编号TY-W-012 制定日期2011/05/04 制定部门品质部版本BO 1.目的 : 针对本厂所生产之最终产品的检验作业加以规范,使检验条件与程序标准化。 2.适用范围 : 公司生产的所有成品、产品。 3.权责: 品保部负责成品最终入库检验。 4.作业内容 :( 见 3-9 页) 5.成品入库之检验为全数检验 , 成品图纸和全检 . 5-1 零配加工件入库时之检验为抽样检验,按零配加工件件单独抽检。 5-1-1零配加工件数量小于或等于5pcs,抽样数量为全检 . 5-1-2零配加工件数量超过5pcs,应进行首件检验 . 6.检验水准 : 6-1按照图纸和技术文件检验,依《产品质量检验标准》做为标准,若客户 有自定检验标准和项目, 则以客户规定检验之 . 6-2本检验规范与工程图面若有相互冲突者, 以工程图面为准 . 7.检验方式一般规定与说明 : 7-1 检验方式一般采用目视及手测. 7-2检验中应根据明显部位和非明显部位作合理之判断. 7-3 包装时 , 应按客户之具体要求进行包装, 且入库放置时绝对不允许有倒置或大件压小件的情形发生 .

.

机械设备有限公司 精品文档 不良判定 产品类别检验项目检验方式 焊接 目视 / 手触 / 焊接检验尺 尺寸卷尺 / 游标卡尺 / 角度尺楼 梯 类表面外观目视/手触/膜厚计 包装 目视/ 手触 检验标准 依附表(焊缝外观质量 标准检查表) 依工程图纸 A.表面处理的颜色是 否符合客户要求 B.表面处理的颜色是 否不一致, C.是否有漏电,镀层 脱落现象出现。 D主体表面无明显划伤, 划痕, 所有凹槽和 钻孔 均无明显毛边毛刺。 E.阳极膜厚: 15-30 μm F.相关金属部分表面 无锈迹,无锈斑,且表 面粘有少量防锈油 A.包装完整 B.打包带松紧适中 C.盖布完整无明显缺 损 CRI MAJ MIN √ √ √ √ √ √ √ √ √ √ √

文件类别 Document Classification 文件名称 Document Title 紧固件检验标准 Inspection Standard For Fastener 目前版本 Revision A 三级文件 Class Three 页码Page 1 / 9 1.目的 规范紧固件的检验标准,以使产品的工艺要求和一致性得到有效控制 2. 适用范围 本标准适用于本公司所有外购紧固件如:螺丝、螺母等的采购及验收 3.检验项目及执行标准 螺丝类检验标准 检验项目检验标准检验方式抽样计划MAJ MIN 参考文件 外观检验色泽:依规格书要求与样品核对 表面处理(镀锌,镀铬,镀镉, 镀镍,镀五彩,烤漆等)是否符 合要求 对比封样 MAJ:AQL=1. MIN:AQL=0. 65 ▲规格书 材质:检查材质是否符合规格书 的要求 磁石检测(区分铁 与304不锈钢) ▲规格书不可有毛疵,毛边,变形,破 损,加工不良或成型不良等异常 现象 目视▲/ 表面电镀层应均匀,不可有氧 化,锈斑,电镀不良,烤漆脱落 等异常现象 目视▲/ 不可有混装(混入其它不同之螺 丝或垫圈),短装,缺附件(垫 片、垫圈等)等异常现象 目视▲/ 规格尺寸头形:盘头、沉头等目视▲规格书公称直径:用卡尺测量并与规格 书对照是否符合要求 卡尺测试▲规格书公称长度:用卡尺测量并与规格 书对照是否符合要求 卡尺▲规格书

文件类别 Document Classification 文件名称 Document Title 紧固件检验标准 Inspection Standard For Fastener 目前版本 Revision A 三级文件 Class Three 页码Page 2 / 9 注释: ○1 中性盐水喷雾试验法:依据IEC 68-2-11之规范施行. 测试条件: (Tested condition) a) 盐雾浓度(Consistency of salt spray): 5±1% b) 氯化钠(NaCl): 99.8%以上 c) 试验温度(Test temperature): 35±2℃ d) 喷雾量(Spray amount): 1-2 ml/hr/80cm^2 e) 酸碱值: 35±2℃时,PH 值6.5-7.2 f) 试验时间: 24小时. g) 实验湿度(Test Humidity): 85%以上; h) 压缩空气压力(Compress air pressure): 1.25 kgf/cm^2 ○2扭力测试: 螺钉试件的杆部(镀层或无镀层的)应夹紧在与螺钉螺纹相匹配的、开合的、螺纹模具或其他装置内;螺钉夹紧部分不应损伤,且至少有两扣完整螺纹伸出夹紧装置并除螺钉末端外至少有两扣完整螺纹夹紧在夹具内。夹紧 表面处理 盐雾实验 需通过盐水实验后,观察表面应 无镀层脱落、生锈等不良现象则判合格 盐雾试验 参考注释○1 ▲ 扭力测试 用经标定的扭矩测量装置,对螺 钉施加扭矩直至断裂,螺钉应能符合表1规定的破坏扭矩 扭力测试 参考注释 ○2 ▲ 实际装配 用螺丝刀将螺丝与螺母组装,不 能出现装不进或旋不紧现象 操作测试 ▲ / 试装后,注意检查是否旋到位,槽位应不能打滑 操作测试 ▲ / 韧性、脆性氢脆化测试 检查紧固件是否因氢脆已发生破 坏 氢脆化测试 参考注释○3 ▲ /

1.目的 规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。2. 适用范围 适用于本厂加工、制造的各类产品的成品出货前的检验。 3. QA检验流程/职责和工作要求

首件检验生产 生产 检验员 OQC组 长 QE PIE/OQC组 长/PQC组长 OQC PIE 生产部 OQC组长 检验员 OQC组长 /PQC组长 /PIE OQC主 管 检验员 PIE 每一订单生产的第一台机送OQC检验 按订单、样机、检验标准或规范、 说明书、ECN、料表、设计文件作 首件检验 填写《首件检查表》(外观、功能) QE对首件及《首件检查表》确认,并 签署合格与否意见 OQC、PQC和PIE对机确认, 不合格发出《OQC检验报告》,注 明首件检查 工程PIE分析原因,发出《坏机 分析报告》 已投产机返工,生产再重送首件 首件检验合格,OQC通知生产线组长在 《首件确认表》上签字确认后,生 产部批量生产 首件检验合格,OQC批量抽检 根据产品检验标准、规范,《产品检 验抽样规定》,设计文件,批量抽检 记录抽检的每台机流水号 首批检验合格机抽一箱做整箱落地 试验 首批检验合格机(配有电源的产品) 抽一箱做24小时煲机试验 根据抽检结果填写OQC检验报告 批量抽检不合格PQC、OQC、PIE对机 确认 OQC主管在OQC检验报告上签字确认 OQC在生产部产成品送检单上填写 REJ,注明不良项目,发出《OQC检 验报告》, 工程PIE发出《坏机分析报告》,在 线指导生产线返工,返工后重新送 检 《首件检 查表》 《OQC检 验报告》 《坏机分 析报告》 开始 投产 检查结果首件不合格 首件合格处 批量检验抽检不合格

螺丝组件

文件编号:HBS—PZ ---WI—018 更改记录

目录 1.0............................................................................................................................................................................. 目的 2.0............................................................................................................................................................................. 范围 3.0............................................................................................................................................................................. 抽样计划 4.0............................................................................................................................................................................. 定义 4.1 ...................................................................................................................................................................... 检验条件 4.2 ...................................................................................................................................................................... 抽样标准 5.0 .......................................................................................................................................................................... 术语和定义 5.1 ...................................................................................................................................................................... 缺陷等级 5.2 .................................................................................................................................................... 螺丝不良缺陷定义 6.0............................................................................................................................................................................. 检验内容 6.1..................................................................................................................................................... 外观不良判定标准 6.2............................................................................................................................................................. 尺寸判定标准 7.0....................................................................................................................................................... 可靠性试验及判定标准 8.0................................................................................................................................................................... 周期性测试要求 9.0 .......................................................................................................................................................................... 包装要求 10.0 ...................................................................................................................................................................... 出货附带报告

成品检验作业规范 1.目的 为确保成品﹑样品质量,使检验工作有据可依特制定此办法。 2.适用范围 成品检验。 3.实施程序 3.1 检验准备 3.1.1 成品检验员根据订单资料﹑样品单或工单入库条,备齐相关数据(抽样计划表﹑爆炸图﹑BOM﹑不良经历书﹑设变单等)及检验工具。 3.1.2 成品或样品检验合格入库后若超过30天需出货,由生管提前五天通知品管并提供机型明细﹑订单号及成品入库的时间表,成品检验员根据生管提供的出货单于出货前重新做检验。 3.1.3 各需求单位在下样品单时,须在样品单上注明样品用途或样品的特别要求。 3.1.4新品第一次出货时须准备包装材料标准件以备核对检验及检验杂色系产品发现整组颜色有差异时要核对颜色标准件。 3.2 检验的执行。 3.2.1 成品检验人员抽样时,依据成品待检区每天工单机型数量为检验批,进行抽样检验入库。 3.2.2 成品检验员根据“成品检验报告”或“样品检验报告”的每项检验项目内容进行查检。合格时则在合格项“□”内打“√”,不合格在不合格项“□”内打“√”。如为检验不合格,需将不良内容填入“不良品描述”栏内。按《不合格品作业程序》处理。 3.2.3 所有成品或样品检验完毕,须将检验结果分别填写于“成品检验报告”或“样品

检验报告”上。成品检验员判定合格的批次,产品可先放行,报表每天下班前缴交上级主管审核。 3.2.4 样品检验合格后须在“产品检验卡”QA一栏签名确认。 3.3 品管员对检验合格成品及样品需在产品外包装上盖“QC合格”章,并在入库单上签名确认。 3.4 对检验不合格的成品、样品,在外包装上贴“不合格”标,并填写“不合格品处理通知单”经部门主管审核后,发放责任单位。若为重工或分选,生产单位返检完毕,QC 重新进行检验,若复检合格,盖“QC合格”章,并写一份“成品检验复检报告”,在“成品检验报告”备注栏中注明复检二字;若为特采则撕掉“不合格”标,直接盖“QC合格”章。 3.5 对急于出货的成品、样品,成品检验人员可提前在制程时进行检验,若检验不合格应第一时间通知厂品管主管、装配部和生管部主管,再发“不合格品处理通知单”给责任单位。 3.6 成品、样品检验人员发放的《不合格品处理通知单》,必须依据“不合格品作业程序”执行。 3.7 品管成品或样品检验人员发放的《不合格品处理通知单》,由责任单位进行纠正与预防。 3.8 对新产品、客户有特别要求的产品、厂内包装方式改变的产品及检验员认为有异常的产品,都须做成品落地测试,并将执行结果记录于“成品落地测试报告”。 3.9 成品检验人员如接到客户报怨或在成品或样品检验过程中发现质量异常问题点,均记录于“不良经历书”上,以作为日后检验参考。 3.10客户验货

基础知识 第一章度量 当今世界上长度计量单位主要有两种,一种为公制,计量单位为米(m)、厘米(cm)、毫米(mm)等,在欧州、我国及日本等东南亚地区使用较多,另一种为英制,计量单位主要为英寸(inch),相当于我国旧制的市寸,在美国、英国等欧美国家使用较多。 1、公制计量:(10进制) 1m =100 cm=1000 mm 0 1 2 3 4 5 6 7 8 9 10 mm 2、英制计量:(8进制) 1英寸=8英分1英寸=25.4 mm 3/8''×25.4 =9.52 0 1/8 1/4 3/8 1/2 5/8 3/4 7/8 1 inch 3、1/4''以下的产品用番号来表示其称呼径,如: 4#,5#,6#,7#,8#,10#,12# 第二章螺纹 一、螺纹是一种在固体外表面或内表面的截面上,有均匀螺旋线凸起的形状。根据其结构特点和用 途可分为三大类: (一)、普通螺纹:牙形为三角形,用于连接或紧固零件。普通螺纹按螺距分为粗牙和细牙螺纹两种,细牙螺纹的连接强度较高。 (二)、传动螺纹:牙形有梯形、矩形、锯形及三角形等。 (三)、密封螺纹:用于密封连接,主要是管用螺纹、锥螺纹与锥管螺纹。 二、螺纹配合等级: 螺纹配合是旋合螺纹之间松或紧的大小,配合的等级是作用在内外螺纹上偏差和公差的规定组合。 (一)、对统一英制螺纹,外螺纹有三种螺纹等级:1A、2A和3A级,内螺纹有三种等级:1B、2B和3B级,全部都是间隙配合。等级数字越高,配合越紧。在英制螺纹中,偏差 仅规定1A和2A级,3A级的偏差为零,而且1A和2A级的等级偏差是相等的。

等级数目越大公差越小,如图所示: 1A 1、1A和1B级,非常松的公差等级,其适用于内外螺纹的允差配合。 2、2A和2B级,是英制系列机械紧固件规定最通用的螺纹公差等级。 3、3A和3B级,旋合形成最紧的配合,适用于公差紧的紧固件,用于安全性的关键设计。 4、对外螺纹来说,1A和2A级有一个配合公差,3A级没有。1A级公差比2A级公差大 50%,比3A级大75%,对内螺纹来说,2B级公差比2A公差大30%。1B级比2B级大50%,比3B级大75%。 (二)、公制螺纹,外螺纹有三种螺纹等级:4h、6h和6g,内螺纹有三种螺纹等级:5H、6 H、7H。(日标螺纹精度等级分为I、II、III三级,通常状况下为II级)在公制螺纹中,H和h的基本偏差为零。G的基本偏差为正值,e、f和g的基本偏差为负值。如图所示: 基本中径 1、H是内螺纹常用的公差带位置,一般不用作表面镀层,或用极薄的磷化层。G位置基 本偏差用于特殊场合,如较厚的镀层,一般很少用。 2、g常用来镀6-9um的薄镀层,如产品图纸要求是6h的螺栓,其镀前螺纹采用6g的公 差带。 3、螺纹配合最好组合成H/g、H/h或G/h,对于螺栓、螺母等精制紧固件螺纹,标准 推荐采用6H/6g的配合。

管理制度编号:LX-FS-A70740 新产品试制检验制度标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

精编范本,实用简洁管理制度编号:LX-FS-A70740 第2页/ 总2页 新产品试制检验制度标准范本 使用说明:本管理制度资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、新产品试制过程所需的材质记录由生产技术部门提出具体要求,检验部门负责检验记录。 2、新产品试制过程的有关零件,整机的检测数据和试验记录由检验部门负责。 3、检验部门提出新产品鉴定的质量检验报告对能否符合作出明确意见。 4、未经鉴定的新产品不得批量投产,如有特殊需要、须经厂部批准。 5、本制度各条款实施细则按有关规定执行。 请在该处输入组织/单位名称 Please Enter The Name Of Organization / Organization Here

广州市奥威亚电子科技有限公司规范检验文件 螺钉扭力标准规范 文件编号: 版本号: 秘密等级:普通发出部门: 生产部颁发日期: 总页数:5 附件:无 主题词:螺钉扭力标准 编制: 刘亿华 审核: 批准: 文件更改历史 更改日期版本号更改原因 新版发布

一. 目的 本规范明确了录播、云台等机械装配螺钉及螺栓联接的紧固力矩控制要求及相关注意事项;本规范适用于奥威亚制生产部。 二.引用标准 塑胶、金属件连接 螺钉扭力规格

三.扭力标准制定 1.准备测试用具:电动起子,扭力计,机台,各种规格螺丝。 2.实际量测以不同扭力锁附各规格螺丝,并立即量测出退锁扭力值。退锁扭力应为锁附扭力值的60%或以上。 3.用扭力计直接测量出破坏扭力数值,破坏扭力数值即会造成滑牙,滑丝,螺丝断裂或螺丝头打花的扭力值。 4.求出适当扭力数值,Ex:测出锁PCB板螺丝破坏扭力值为,则适当扭力上限值为16/2=, 故适当扭力值取 7±。注:根据本厂内产品螺丝规格之特性,扭力值之安全系数取2,避免作业时因锁附扭力值定的太大,而造成锁附时会偶滑牙,滑丝,螺丝头打花不良现象. 5.验证适当扭力值之可靠性。 a.重复锁附,测量扭力值。 b.取用适当扭力值锁附之产品进行振动试验,检查螺丝有无松动,并用扭力计量测各螺丝退锁扭力是否大于或等于适当扭力值的60%。

6.螺丝扭力标准(目前常用之螺丝扭力标准): 常见螺丝扭力标准 备注:容许误差:±10% 。 A、铁螺丝与铁螺帽(螺孔)之固定,如:*箱体各组件之组合。*接地螺丝、螺帽之固定。*PCB固定于箱体。 B、铁螺丝、铜螺帽、螺孔及铝合金材料螺孔之螺定,如:*电晶体或线材端子固定于铝散热片上;*铝散热片固定于PCB 上;*大电容或电晶体端子(TERMINAL)之固定螺丝。*RS-232六角铜柱之固定。 C、铁螺丝(自攻)锁于塑胶孔。*塑胶面板固定于箱体。*PCB固定于塑胶面板上。

慈溪鸿运电器有限公司 1、目的: 确保检验不合格的成品或未经检验的成品不移转入仓和交付。 2、范围: 适用于最终成品检验作业。 3、职责: 3.1 生产计划部负责成品装配作业;每个栈板悬挂标示卡;合格成品入库和不合格成品返工。 3.2 品管部负责装配后最终成品检验,检验状态标示和不合格成品返工重验。 4、内容: 4.1 生产计划部各车间根据生产计划安排,依作业指导书进行成品装配作业。 4.2 各制造课包装员对装配完形成栈板的成品进行包装堆放,分别填写标示卡,并统一拉至待检区暂放。 4.3 FQC对抽取的样本,依《成品检验规范》或客户检查规范及其它技术文件实施检验,并将数据记录于“成品检验记录表”中。 4.4 FQC对样本检验完毕后,判定分三种情形:①如果未发现不良则于标示卡上盖合格章;②如果发现不可有(CRI)的不良则在标示卡上作不合格标示并追溯至该时间段的产品批量返工;③如果发现严重(MAJ)或轻微(MIN)的不良则再加抽20PCS 作针对性的检查,再发现有不良品则在标示卡上作不合格标示并追溯至该时间段的产品批量返工,如果未发现不良则于标示卡上盖合格章。 4.5 FQC对样本检验完毕后,依《抽样检验作业规程》对检验结果作合格和不合格判定。检验合格的成品FQC在标示卡上盖合格章;检验不合格的成品FQC在标示卡上作不合格标示。 4.6 FQC检验合格的成品,课运送员要及时作入库处理。 4.7 FQC开出“成品异常反馈单”通知相关单位改善并作100%返工/返修处理,返工完毕必须返工重验,返工重验依4.4;4.5作业, 合格入库,不合格按4.8作业。 4.8 FQC针对连续或重复发生不合格的同一批量,则必须发出“纠正措施记录表”汇同

螺钉螺栓紧固扭矩及标识的检查 1、适用围 本标准适用于各种螺钉、螺栓紧固,各种部件的紧固扭矩及标识的检查。 2、紧固的种类和目的 使用螺钉、螺栓类的紧固有以下几种,将紧固目的与种类对应所示如下,要在充分理解紧固目的的基础上进行检查: 2.1被紧固物为金属接触紧固时 这是最通用的紧固方法,多用于导电部位的连接、金属部件的安装等目的,实施轴应力直至螺钉、螺栓的材料弹性达到极限附近,利用其产生的反向轴力达到紧固目的。 2.2 被紧固物之间垫有非金属材料进行紧固时 这是一种在金属的被紧固物之间垫有密封垫、瓷器、绝缘物进行紧固的方法,其目的多为气体、油、水等液体的密封以及电气、热的绝缘、防震等,紧固力的大小应对抗非金属材料的压缩强度且能得到规定的压面,不限定于2.1项所示施加接近螺栓材料的弹性极限的轴向力,很多情况下是根据实际情况下采用不同的紧固扭矩及采用低扭矩下实施放松的措施。

2.3 被紧固物为非金属之间的紧固时 这种方法多用于绝缘目的,虽然与2.2的情况相同,但是相互为绝缘物,因材料的收缩、变形,紧固的螺栓会产生松动,所以需要防松措施。此外这种情况下,因绝缘结构方面的需要,也有使用绝缘材料制成的绝缘螺栓,根据材料强度分别规定相应的紧固扭矩。 2.4 特殊的紧固 管道铺设的相关接头、使用特殊螺钉进行的紧固,半导体的特殊紧固情况也很多,根据需要分别规定相应的紧固扭矩,

3、紧固操作状况的把握 第2项中列举的各种紧固要根据各自的螺栓头部的形状、紧固部位、紧固的大小、操作效率等,使用各种手动工具、电动工具进行操作。要充分的把握各自紧固操作的实际情况,合理的进行紧固检查。 以下叙述了不同的紧固操作方法等会带来的紧固扭矩的倾向,需要作为检查的预备知识掌握。 (1)使用扭矩扳手的紧固 定期检测的合格的扭矩扳手,扭矩的可靠性很高。在此基础上使用(还采用)标识法,可靠性会进一步提高。 (2)使用螺钉钳的紧固 使用与螺钉公称尺寸相对应的螺钉钳紧固,应该是比较合适的扭矩,但是由于操作技能的熟练程度、疲劳度、紧固部位、姿势等,每个人之间以及同一个人不同的时间,实际的扭矩参数不齐差别很大,一般来说,M12以下的普通铜螺栓、非铁螺栓,紧固扭矩一般会变大,而M20以上的普通铜螺栓、合金钢、特殊钢螺栓,紧固扭矩容易变小。 (3)使用套筒扳手的紧固 套筒扳手的手柄长度是一定的,选用与螺钉大小相适应的套筒进行紧固,所以

修订记录 一、目的 对所采购的标准件的质量进行控制,对进货检验所涉及的技术要求、检验方法、抽 样等进行规定。 二、适用范围 适用于螺栓、螺母、平垫、弹垫、销轴等标准件的进货检验。 三、一般性检查(按S-3级, AQL=2.5) 3.1 查随货技术资料质量证明书,证明该标准符合标准要求和订货合同证明书应包括: 1. 供方名称或厂标; 2. 制造依据的标准; 3. 精度级别; 4. 表面处理方法。 3.2 外观检查 3.2.1抽查是否有等级钢印标志 a) 性能等级为4.6、5.6及≥8.8级的螺栓、螺钉必须标志; b) 性能等级为5级及≥8级的螺母必须标志; c) 螺纹直径≥5mm的螺栓、螺钉、螺母才需要标志。 3.2.2 螺钉表面: 表面应光洁、平整、无毛刺、无锈斑、无缺牙、无烂牙,镀层不得有起泡、脱落或锌白等缺陷,厚度应满足规定要求。 四、尺寸检查(按S-3级,AQL= 2.5) 依据相关的国标或技术要求进行检查 4.1 对螺栓、螺钉及螺母,应检查螺纹大小径、螺纹导入长度、螺距,同时使用相应的螺纹 规止通规进行检测;

a) 电镀前的螺栓、螺钉应使用公差等级为6g螺纹环规检查,电镀后的螺栓、螺钉应使 用公差等级为6h螺纹环规检查; b) 电镀前的螺母应使用公差等级为6G螺纹止通规及塞规检查,电镀后的螺母应使用公 差等级为6H螺纹止通规及塞规检查; c) 螺栓、螺母、螺钉通规检查须每个螺纹能顺利通过才合格,止规检查最多只能通过两 个螺纹才合格。 4.2 对自攻螺钉类,按标准要求进行螺纹尺寸检测:螺纹外径、末端外径、螺纹导入长度、 螺距。 五、性能检查 5.1 硬度检查(每批抽3Pcs试验,按Ac/Re=0/1判定) a) 根据实际情况,对大于或等于M8的螺栓、螺钉、螺母直接在洛氏硬度计上测试即可; b) 有机械性能等级要求时,按对应的国标或图纸进行检验;未作要求时;螺栓、螺钉必 须为4.8级,螺母必须为8级; c) 对于自攻、自挤螺钉,硬度检测应制成镶件,测试其表面硬度、芯部硬度及渗碳层深 度。 1. 自攻、自挤螺钉热处理后的表面硬度应≥450HV0.3 2. 自攻钉热处理后的芯部硬度: 螺纹≤ST3.9:270~390 HV5 螺纹≤ST4.2:270~390 HV10 3. 自挤螺钉热处理后芯部硬度应为290~370HV10 4. 自攻螺纹规格与渗碳层的关系: 5. 自挤螺钉螺纹规格与渗碳层的关系:

ShenZhen Rapoo Technology Co.,Ltd. 【三阶文件】 成品检验规范 征求意见稿 文件编号: 版本号:A. 0 核准:审核:编制:日期:日期:日期:分发号:

目录 项目页次 1.0 前言……………………………………………… 2.0 适用范围…………………………………………. 3.0 引用的标准………………………………………. 4.0 定义 5.0 总体要求 6.0 检验的一般条件 7.0 检验水平 8.0 “雷柏”产品的级别划分 9.0 OEM客户级别划分 10.0 检验项目重要程度划分 11.0 产品检验的样本抽取方式 12.0 质量控制点的设置 13.0 检验用设备、测试软件、工具 14.0 质量控制点与检测设备、测试软件、产品不良项目及检验水平对应表 15.0 检验方法 16.0 判定的标准 17.0 不良项目代码规定 18.0 不良项目代码、检验方法、判定标准与检验水平对应表 19.0 键盘成品检验判定标准总表 20.0 鼠标成品检验判定标准总表 21.0 无线耳机成品检验判定标准总表 22.0 无线音响成品检验判定标准总表 23.0 修订

1.0 前言 本检验规范中所有的检验项目及判定结果,是依据客户在使用本公司产品过程中反馈的信息及参考公司的主要客户提供的验货标准,检验的方法为实际工作中的经验的总结,部分可追溯到国际或国家标准。 公司的实际情况、市场、客户、产品等方面在不断的变化,因而需要对本检验规范的要求进行调整,分定期修订和不定期修订。定期修订为6个月,由品保部负责收集本标准实施后客户质量信息的反馈、生产实际能力、检验方法及标准的可行性等信息,综合评估后对本标准不适宜的部分进行修订;当本检验规范在实际使用过程中出现了严重的质量问题被客户投诉、按本规范的要求执行后被客户退货、公司发生重大改变等因素出现时需要立即修订本检验规范。 本标准为公司产品检验的通用规范,在对每种产品进行检验时,需要结合SIP的要求来进行实际操作,以本标准的要求为主,如果SIP上的要求与本标准有冲突,以本标准的要求为准,由品保部评估SIP与本标准差异之处进行调整。 执行本规范的人员必须要经过品保部的培训,经考核后才可上岗作业,所有对产品质量进行判定的人员必须要能够对同一缺陷的判定结果做到基本一致。 本标准中提到的检测设备、测试软件、测试工具必须要经过校验合格,完全能够测量出产品的实际功能及性能。在每次使用前由操作员进行点检,每月由检测设备管理工程师和测试软件开发工程师对检验设备、测试软件、测试用工具和治具进行MSA,及时发现和解决测量系统失效的问题; 所有作为本标准中判定依据的限度样品,必须要保证其唯一性,同一种缺陷,只允许一个限度样品,由品保部统一对限度样品进行签发、登记、回收、报废等工作; 因生产现场的限制及产能的需求,本标准中有一部分的检验项目无法在产线进行检验,需要按要求在线外、实验室或半成品进进行检验,但必须要保证所有必检项目检验合格、实际功能符合客户需求后才能判定该批产品为合格品。 2.0 适用范围 本规范适用于雷柏公司生产的有线键盘、鼠标,无线键盘、鼠标,无线耳机,无线音响等产品的检验与质量控制;同时也适用于雷柏公司外发给协力厂商制造的相关产品成品的检验与质量控制。 3.0 引用标准和法律法规 3.1本规范引用了IEC标准和GB标准中一些要求和测试方法,所引用的这些标准都是有效的最新版本。所有的IEC、GB标准都要修订,本规范也会随着最新版本的颁布而做出相应的修订。 3.1.1 IEC 60950 信息技术设备.安全性.第1部分:一般要求(IEC 60950-1:2005,修 改)Information technology equipment - Safety - Part 1: General requirements (IEC 60950-1:2005, modified) 3.1.2 GB3883.1-2005 手持式电动工具的安全第一部分:通用要求 3.1.3 GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划 3.1.4 GB/T 6378.1-2002计量抽样检验程序第1部分:按接收质量限(AQL)检索的对单一质量特性和

成品检验规范 1. 0目的 为控制本厂所有生产的出货成品的品质最终能完全达到客 户之期望值. 2.0范围: 适用于本厂所有生产之出货成品. 3.0 职责 3.1装配负责于成品之装配包装. 3.2 QA负责于成品的抽样检查. 3.3仓库部负责成品之搬运、储存、装柜. 4.0检验标准: 4.1依据MIL-STD-105E Level II单次抽样计划,AQL值:CR:0 MAJ:1.5 MIN:4.0. 4.2依据订单、包装资料以及《成品检验标准》. 5.0 作业程序 5.1生产部将包装好的成品摆放于装配部成品区,挂好待检牌,同时填写好“成品入库单”,或先入仓库待检区通知品管部QA员检查. 5.2 QA员接到通知后,根据“入库单”准备齐相关“订单”、“包装资料”、“成品检验标准”于装配部成品区按照 MIL-STD-105E Level II单次抽样对成品进行抽取样本检查. 5.3 QA对抽取之样本第一外箱,根据外箱跌落测试规范进行

外箱跌落测试.测试之后对其该箱之内外箱及产品进行特别之功能及外观检查.检查后之良品与不良品同此批一同判定,其它物料性测试依据客户要求按相应《测试进行》或客户标准执行。测试结果记录于“QATest.Report”中。 5.4 QA对其抽成品检查后,合格品按要求正常之装回原箱,不合格品通知装配负责人一同对其进行核对,确认. 5.5 QA抽查后,统计其不合格总数,据“AQL允收之标准”对该批成品进行判定;不合格数量不超过“AQL允收标准”时,此批为合格,QA在成品标识单上盖〝 QA PASS〞章,然后QA 填写好“成品检验报告”交于主管核实,并于“入库单”上签名,同时与“成品检验报告”复写件交于仓库,通知入库或转移至成品区. 5.6如统计其不合格总数超过其”AQL允收标准”,QA员填写好”成品检验报告”并同不合格样板交品管部主管最终确认.如确认为不合格,QA员填写“品质异常报告书”与不合格样板一同交生产部主管,并在成品标识单上盖 QA Reject”章由生产部对不合格品进行纠正及返工改善,QA对其进行追踪,及对该批纠正之后的产品进行重检并把检验结果记录于“成品检验报告”上. 5.7检验记录要求:填写报表要求真实,字迹清楚,整洁. 6.0记录表格

核准审核编制文件名文件编号 螺丝、螺母检验规范BL-EI-13- 010A 版本制订日更改日 00012013.06.25 1、目的和范围 本规范规定了螺丝螺母的抽样、检验、判定和不合格的处置。 本规范适用于外协加工件螺丝螺母的进货检验。 2、引用标准 GB-2828-2003 逐批检查计数抽样及抽样表 3、抽样 序检验项目检查水平AQL 1外观检验一般检查水平 Ⅱ 4.0 2尺寸检验一般检查水平 Ⅱ 1.5 3可靠性检验一般检查水平 Ⅱ 0.4 4包装检验一般检查水平 Ⅱ 1.5 4、检验方法 4.1 外观检验: 在适当光照条件下,裸眼距离30CM检查进行直观检验; 4.2 尺寸检验:

使用测量精度应不小于0.02mm的游标卡尺测量其结构尺寸,用标准件套配不可测量尺寸。 4.3 可靠性检验: 详见5.3 5、 检验项目及标准 5.1 外观检验项目和标准 序检验项目检验描述及标准要求 1表面电镀要求表面电镀良好,无氧化、刮伤、镀层不良现象。 2表面效果要求螺丝螺母无开裂、变形、缺损、无螺纹、螺纹残缺等现象。螺钉帽应无异物堵塞。 5.2 尺寸检验项目和标准 序检验项目检验描述及标准要求 1结构尺寸要求测量的尺寸在规格书允许的范围内或螺丝确认样品的尺寸一致。 5.3 可靠性检验项目和标准 序检验项目检验描述及标准要求 1装配效果螺丝:选用标准的螺丝头,使用电、风批在塑胶件螺钉孔或标准配套螺母上连续打5次,要求螺丝槽不打死,螺丝不断裂、滑丝 螺母:与标准螺丝套配,不滑丝或旋入困难。 2抗氧化性 能 放入盐水中浸泡2小时后捞起晾干24小时后看螺丝 表面是否会出现氧化、生锈等现象 5.4 包装检验项目与标准 5.4.1 产品内包装要求产品堆放规整,并有防潮保护。 产品外包装采用纸箱包装,应牢固,不破损,包装箱上应付有产品名

管理制度编号:LX-FS-A43935 质量检验制度标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

质量检验制度标准范本 使用说明:本管理制度资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 一、为加强我公司产品质量保证工作,明确质量检验工作任务、范围、职责,特制定本制度。 二、本规定包含:产品质量检验制度、计量管理制度、不合格品管理制度、铝材质量检验制度、外协件质量检验制度、能源计量管理等规定。 三、主管检验的基本职责: 1、负责原材料、角料、半成品,直至成品出厂整个生产过程的质量检验管理工作。 2、执行不合格产品不出厂的原则,保证出厂产品符合规定的标准和技术要求,负责签发产品出厂质量检验合格证。

东莞市安哲罗电子科技有限公司 成品出货检验规范 管理; NO AZL-01-2017-28 1. 0目的 为控制本厂所有生产的出货成品的品质最终能完全达到客户之期望值. 2.0范围: 适用于本厂所有生产之出货成品. 3.0 职责 3.1装配负责于成品之装配包装. 3.2 QA负责于成品的抽样检查. 3.3仓库部负责成品之搬运、储存、装柜. 4.0检验标准: 4.1依据MIL-STD-105E Level II单次抽样计划,AQL值:CR:0 MAJ:1.5 MIN:4.0. 4.2依据订单、包装资料以及《成品检验标准》。 5.0 作业程序 5.1生产部将包装好的成品摆放于装配部成品区,挂好待检牌,同时填写好“成品入库单”,或先入仓库待检区通知品管部QA员检查。 5.2 QA员接到通知后,根据“入库单”准备齐相关“订单”、“包装资料”、“成品 检验标准”于装配部成品区按照MIL-STD-105E Level II单次抽样对成品进行抽取样本检查。 5.3 QA对抽取之样本第一外箱,根据外箱跌落测试规范进行外箱跌落测试.测试之后对其该箱之内外箱及产品进行特别之功能及外观检查.检查后之良品与不良品同此批一同判定,其它物料性测试依据客户要求按相应《测试进行》或客户标准执行。测试结果记录于“QA Test Report”中。 5.4 QA对其抽成品检查后,合格品按要求正常之装回原箱,不合格品通知装配负责人 一同对其进行核对,确认.

5.5 QA抽查后,统计其不合格总数,据“AQL允收之标准”对该批成品进行判定;不合格数量不超过“AQL允收标准”时,此批为合格,QA在成品标识单上盖〝 QA PASS〞章,然后QA填写好“成品检验报告”交于主管核实,并于“入库单”上签名,同时与“成品检验报告”复写件交于仓库,通知入库或转移至成品区。 5.6如统计其不合格总数超过其“AQL允收标准”,QA员填写好“成品检验报告”并同不合格样板交品管部主管最终确认.如确认为不合格,QA员填写“品质异常报告书”与不合格样板一同交生产部主管,并在成品标识单上盖“QA Reject”章由生产部对不合格品进行纠正及返工改善,QA对其进行追踪,及对该批纠正之后的产品进行重检并把检验结果记录于“成品检验报告”上。 5.7检验记录要求:填写报表要求真实,字迹清楚,整洁。 6.0记录表格 6.1成品检验报告 6.2品质异常报告书 6.3 QA Test Report

文件类别 Document 1.目的 规范紧固件的检验标准,以使产品的工艺要求和一致性得到有效控制 2. 适用范围 本标准适用于本公司所有外购紧固件如:螺丝、螺母等的采购及验收 3.检验项目及执行标准 编制/Created:Tom.Xia 审核/Audit: Alex.Hua 批准/Approver: Jack.Yuan

文件类别 Document 注释: ○1中性盐水喷雾试验法:依据IEC 68-2-11之规范施行. 测试条件: (Tested condition) a)盐雾浓度(Consistency of salt spray): 5±1% b)氯化钠(NaCl): 99.8%以上 c)试验温度(Test temperature): 35±2℃ d)喷雾量(Spray amount): 1-2 ml/hr/80cm^2 e)酸碱值: 35±2℃时,PH值6.5-7.2 f)试验时间: 24小时. g)实验湿度(Test Humidity): 85%以上; h)压缩空气压力(Compress air pressure): 1.25 kgf/cm^2 ○2扭力测试: 螺钉试件的杆部(镀层或无镀层的)应夹紧在与螺钉螺纹相匹配的、开合的、螺纹模具或其他装置内;螺钉夹紧部分不应损伤,且至少有两扣完整螺纹伸出夹紧装置并除螺钉末端外至少有两扣完整螺纹夹紧在夹具内。夹紧

文件类别 Document 装置应有带内螺纹的盲孔夹具(下图1),孔的深度应保证断裂发生在螺钉末端之外。

文件类别 Document 表1:最小破坏扭矩表 注:若无其他说明,TBG所使用的螺丝需要达到8.8级;