首钢国际工程公司特大型高炉高效长寿综合技术在首钢京唐钢铁厂5500m3高炉上成功应用

来源:钱世崇文章发表时间:2010-03-30

高炉炼铁技术的发展与进步集中体现于高炉高效与长寿两方面的综合竞争力。在更加注重社会责任与可持续发展的氛围下,高效不是简单的生产强化,更要重视其经济效益、环境效益和社会效益;长寿不是简单的高炉使用寿命长,更要重视其技术领先性、可持续发展的生存能力。基于对高炉高效长寿概念的全新理解,北京首钢国际工程技术有限公司(以下简称首钢国际工程公司)围绕高效技术与长寿技术,不断开展高炉精料布料、高炉本体优化、高风温、煤气净化等高炉炼铁先进技术的研究,取得一系列创新成果,其成果在首钢京唐钢铁厂5500m3特大型高炉的生产实践中得到成功应用。

1特大型高炉技术发展背景

首钢国际工程公司作为首钢京唐项目的总体设计单位,承担起了建设21世纪示范钢铁厂的重大任务,首钢国际工程公司作为设计主体充分发挥多年高炉炼铁设计的整体优势,以“三高、四个一流”为指导,自主设计,完成了具有自主知识产权的首钢京唐钢铁厂5500m3特大型高炉炼铁工程设计,并投入正常生产运行。

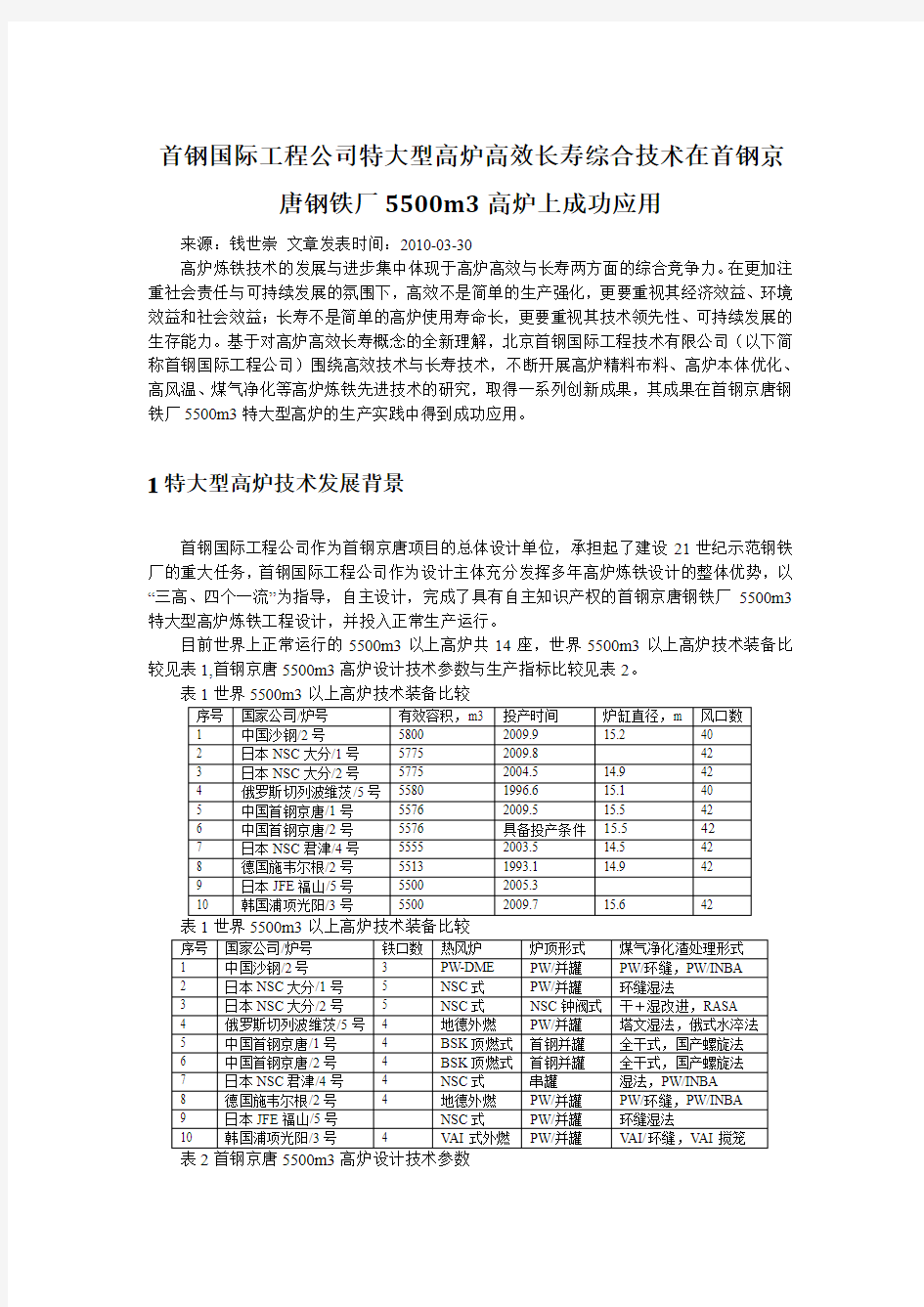

目前世界上正常运行的5500m3以上高炉共14座,世界5500m3以上高炉技术装备比较见表1,首钢京唐5500m3高炉设计技术参数与生产指标比较见表2。

表1世界5500m3以上高炉技术装备比较

序号国家公司/炉号有效容积,m3 投产时间炉缸直径,m 风口数

1 中国沙钢/2号5800 2009.9 15.

2 40

2 日本NSC大分/1号5775 2009.8 42

3 日本NSC大分/2号5775 2004.5 14.9 42

4 俄罗斯切列波维茨/5号5580 1996.6 15.1 40

5 中国首钢京唐/1号557

6 2009.5 15.5 42

6 中国首钢京唐/2号5576 具备投产条件15.542

7 日本NSC君津/4号5555 2003.5 14.5 42

8 德国施韦尔根/2号5513 1993.1 14.9 42

9 日本JFE福山/5号5500 2005.3

10 韩国浦项光阳/3号5500 2009.7 15.6 42

表1世界5500m3以上高炉技术装备比较

序号国家公司/炉号铁口数热风炉炉顶形式煤气净化渣处理形式

1 中国沙钢/2号 3 PW-DME PW/并罐PW/环缝,PW/INBA

2 日本NSC大分/1号 5 NSC式PW/并罐环缝湿法

3 日本NSC大分/2号 5 NSC式NSC钟阀式干+湿改进,RASA

4 俄罗斯切列波维茨/5号 4 地德外燃PW/并罐塔文湿法,俄式水淬法

5 中国首钢京唐/1号 4 BSK顶燃式首钢并罐全干式,国产螺旋法

6 中国首钢京唐/2号 4 BSK顶燃式首钢并罐全干式,国产螺旋法

7 日本NSC君津/4号 4 NSC式串罐湿法,PW/INBA

8 德国施韦尔根/2号 4 地德外燃PW/并罐PW/环缝,PW/INBA

9 日本JFE福山/5号NSC式PW/并罐环缝湿法

10 韩国浦项光阳/3号 4 VAI式外燃PW/并罐VAI/环缝,VAI搅笼

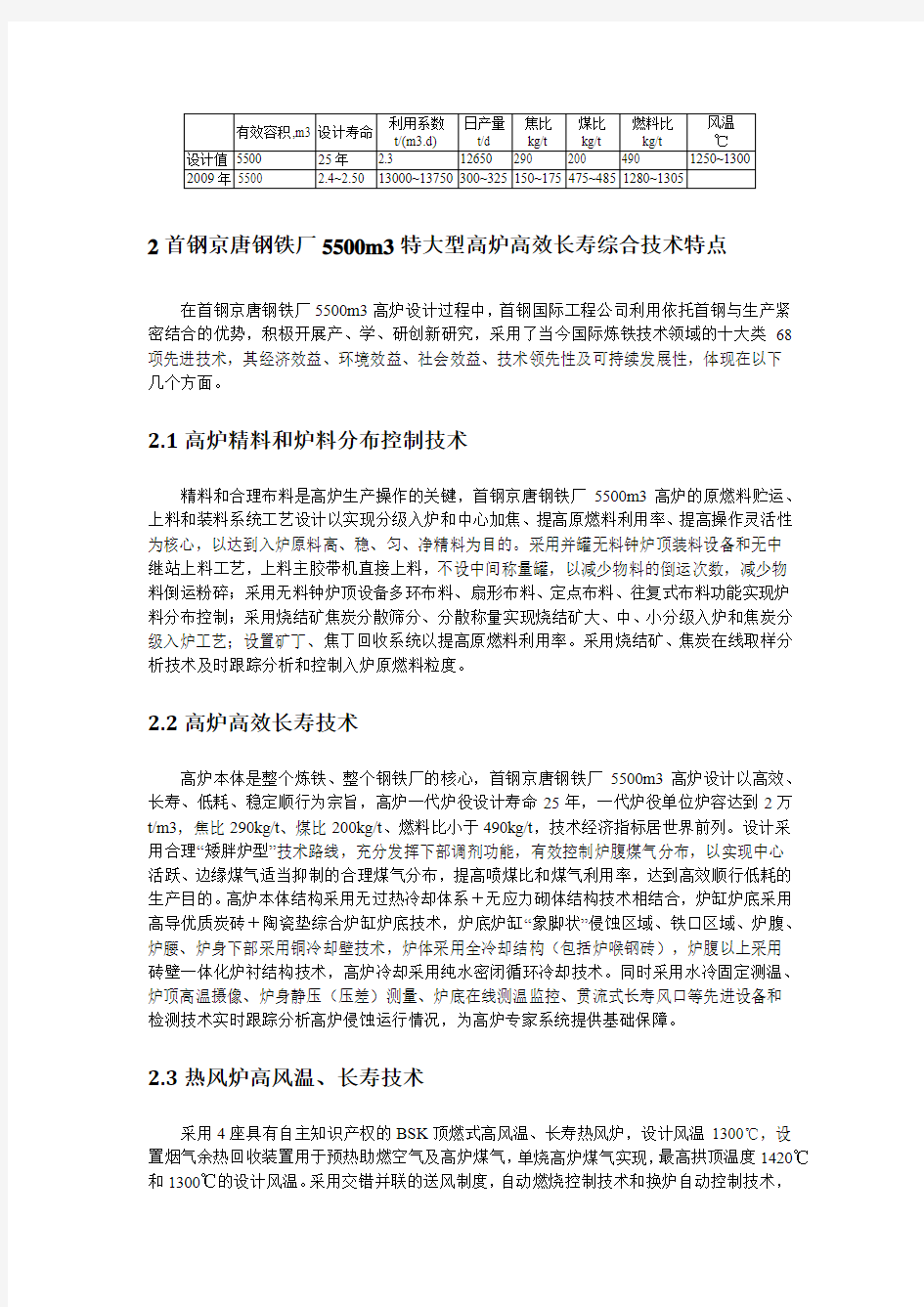

表2首钢京唐5500m3高炉设计技术参数

有效容积,m3 设计寿命利用系数

t/(m3.d)

日产量

t/d

焦比

kg/t

煤比

kg/t

燃料比

kg/t

风温

℃

设计值5500 25年 2.3 12650 290 200 490 1250~1300

2009年 5500 2.4~2.50 13000~13750 300~325 150~175 475~485 1280~1305

2首钢京唐钢铁厂5500m3特大型高炉高效长寿综合技术特点

在首钢京唐钢铁厂5500m3高炉设计过程中,首钢国际工程公司利用依托首钢与生产紧密结合的优势,积极开展产、学、研创新研究,采用了当今国际炼铁技术领域的十大类68项先进技术,其经济效益、环境效益、社会效益、技术领先性及可持续发展性,体现在以下几个方面。

2.1高炉精料和炉料分布控制技术

精料和合理布料是高炉生产操作的关键,首钢京唐钢铁厂5500m3高炉的原燃料贮运、上料和装料系统工艺设计以实现分级入炉和中心加焦、提高原燃料利用率、提高操作灵活性为核心,以达到入炉原料高、稳、匀、净精料为目的。采用并罐无料钟炉顶装料设备和无中继站上料工艺,上料主胶带机直接上料,不设中间称量罐,以减少物料的倒运次数,减少物料倒运粉碎;采用无料钟炉顶设备多环布料、扇形布料、定点布料、往复式布料功能实现炉料分布控制;采用烧结矿焦炭分散筛分、分散称量实现烧结矿大、中、小分级入炉和焦炭分级入炉工艺;设置矿丁、焦丁回收系统以提高原燃料利用率。采用烧结矿、焦炭在线取样分析技术及时跟踪分析和控制入炉原燃料粒度。

2.2高炉高效长寿技术

高炉本体是整个炼铁、整个钢铁厂的核心,首钢京唐钢铁厂5500m3高炉设计以高效、长寿、低耗、稳定顺行为宗旨,高炉一代炉役设计寿命25年,一代炉役单位炉容达到2万t/m3,焦比290kg/t、煤比200kg/t、燃料比小于490kg/t,技术经济指标居世界前列。设计采用合理“矮胖炉型”技术路线,充分发挥下部调剂功能,有效控制炉腹煤气分布,以实现中心活跃、边缘煤气适当抑制的合理煤气分布,提高喷煤比和煤气利用率,达到高效顺行低耗的生产目的。高炉本体结构采用无过热冷却体系+无应力砌体结构技术相结合,炉缸炉底采用高导优质炭砖+陶瓷垫综合炉缸炉底技术,炉底炉缸“象脚状”侵蚀区域、铁口区域、炉腹、炉腰、炉身下部采用铜冷却壁技术,炉体采用全冷却结构(包括炉喉钢砖),炉腹以上采用砖壁一体化炉衬结构技术,高炉冷却采用纯水密闭循环冷却技术。同时采用水冷固定测温、炉顶高温摄像、炉身静压(压差)测量、炉底在线测温监控、贯流式长寿风口等先进设备和检测技术实时跟踪分析高炉侵蚀运行情况,为高炉专家系统提供基础保障。

2.3热风炉高风温、长寿技术

采用4座具有自主知识产权的BSK顶燃式高风温、长寿热风炉,设计风温1300℃,设置烟气余热回收装置用于预热助燃空气及高炉煤气,单烧高炉煤气实现,最高拱顶温度1420℃和1300℃的设计风温。采用交错并联的送风制度,自动燃烧控制技术和换炉自动控制技术,

采用优质耐火材料(高温区采用硅砖)和合理热风炉炉体结构,以实现热风炉寿命达到30年以上为目标。

2.4炉前出铁场平坦化、机械化、“一包到底”铁水运输

设计采用矩形平坦化双出铁场和出铁场公路引桥,采用大型铁水包车运送铁水的“一包到底”技术。采用泥炮与开口机和天车远程遥控控制技术,液压泥炮与液压开口机采用同侧布置,增大铁口间夹角,以最大限度地实现炉前操作机械化、自动化操作。设计采用风冷贮铁式主沟,延长主沟寿命和渣铁有效分离;采用全封闭一次、二次高效除尘,改善炉前作业环境。

2.5环保型螺旋法渣处理系统

采用国产环保型螺旋炉渣处理技术,实现蒸汽全回收,冲渣水循环使用,减少二氧化硫、硫化氢排放量和水量消耗,渣中含水小于12%。设计按熔渣全部水淬粒化,干渣仅作为事故备用,有利于环保和水渣综合利用。水渣用作生产水泥或进行水渣超细磨。

2.6富氧大喷煤技术、烟气余热回收技术

采用氧煤枪富氧浓相喷吹技术,喷煤系统设计采用3并罐、喷吹总管加分配器的直接喷吹工艺,采用连续计量、测堵分析和喷吹自动化控制技术,实现均匀喷煤、全过程自动喷吹技术。喷煤量为200kg/t,设计能力为250kg/t,富氧3.5%~5.5%。制粉系统采用大型中速磨制粉和一级布袋煤粉收集短流程工艺,采用热风炉烟气余热干燥煤粉技术,实现废气余热再利用。

2.7煤气干法除尘技术与粗煤气高效旋流除尘技术

高炉粗煤气采用高效旋流除尘系统,除尘效率达85%,干灰的排放和运输采用密闭罐车运输工艺,直接运送至烧结厂配料仓,减少二次粉尘污染。高炉煤气净化除尘完全自主设计,采用全干式低压脉冲布袋除尘技术,净煤气含尘量在5mg/m3以下,基本无耗水,TRT 发电提高30%,吨铁发电达到50kW?h/tFe。实现节水、节能、提高TRT发电出力和环保。除尘灰的排放和运输采用气力输送和密闭罐车运输工艺,直接运送至烧结厂配料仓,减少二次粉尘污染。

2.8采通风除尘、降噪和节水等环保技术

采用完备的通风除尘、降噪和节水等环保技术设施。实现炼铁生产过程粉尘全部回收利用,利用污水处理后的中水作为渣处理系统的补充水,提高水的循环使用率。除尘灰集中收集,全部回收使用,充分回收和利用资源,降低资源消耗。除尘灰输送采用低速密相气力输送新技术,节省能源,保障工厂清洁环境,粉尘排放控制在≤20mg/m3,热风炉喷煤烟气SO2≤10mg/Nm3。生产废水无外排。

2.9大型高炉鼓风机和TRT发电技术

采用全静叶可调轴流式大型高炉鼓风机和脱湿鼓风技术,满足高炉定风量、定风压、稳定湿度的操作要求;采用高炉煤气余压发电技术(TRT),充分回收和利用余热余压,实现节能降耗。

2.10自动化控制与人工智能专家系统技术

全厂采用四级网络控制,炼铁采用完善的自动化检测与控制系统,生产过程全部采用计算机进行集中控制和调节,主要生产环节采用工业电视监控和管理。采用人工智能高炉冶炼专家系统以满足现代化高炉高效生产操作的要求。

3高炉高效长寿技术的研究与设计应用

首钢京唐钢铁厂5500m3特大型高炉采用了多项创新技术,首钢国际工程公司紧密围绕生产操作,与生产操作一线和科研院校紧密合作,取得多项研究成果,在5500m3特大型高炉上得到设计应用,并成功地付诸于实践。

3.1高炉炉料分布与煤气流控制研究

主要进行炉料粒度、炉料分布、焦炭负荷、中心加焦对煤气在上升过程中的流动路径、料柱局部透气性差、中下部煤气流分布(软熔带、回旋区)对上部煤气分布影响的分析研究,进行炉型、炉料粒度和布料设计的分析和优化。

3.2高炉出铁过程流动分析与控制

主要进行高炉炉缸铁炉底无焦空间层对炉缸内铁水的环流影响、铁水形成水平环流和壁面垂直流状态、炉缸角部流速、流动粘性切应力、铁口局部区域的流场分析研究,通过定性比较,进行炉型、炉缸结构、铁口夹角、铁口结构、死铁层高度设计的分析优化。

3.3高炉炉墙的热负荷分析研究

主要进行特大型高炉炉缸炉底、炉腹以上各区域的热负荷、温度场数值模拟分析计算,形成分析软件,自动建立炉墙热负荷数学模型,分析不同炉墙结构条件下和不同冷却参数条件下炉墙热负荷温度场,通过定性比较分析,进行炉型、高炉本体砌体结构和冷却配置的设计优化。3.4冷却壁的温度场应力场分析研究

主要进行安装方式对冷却壁的热应力分布影响、温度对冷却壁应力影响、冷却壁定位销和固定螺栓设置对冷却壁应力影响、冷却壁冷却水管设计、燕尾槽、镶砖结构对冷却壁温度场应力场的影响,通过分析比较优化冷却壁设计。

3.5高炉炉壳应力场分析研究

高炉炉壳设计是高炉设计重要组成,特别是5500m3高炉,在高炉压力、炉料负荷整个炉壳承载体系大幅增加的情况下,同时考虑炉壳板材料规格性能,必须做到量化设计,通过开展炉壳有限元结构应力、热应力分析研究,达到炉壳精准化设计。

3.6高炉三维仿真设计

工程设计要建立美感,要严格细节量化,特别是管系设计要统筹施工建设,管系长度量化节约化,同时避免碰撞,减少不必要的施工损耗,在多管系区域以及设备布置密集的复杂区域开展三维仿真设计,做到布置顺畅、精准量化、视觉美化。

4首钢京唐钢铁厂5500m3高炉高效长寿综合技术具有广阔的应用前景

根据我国“十一五”钢铁产业调整政策,纵观发达国家钢铁工业的发展历程,特别是日本钢铁工业的发展经验,大型、高效、低耗、长寿、环保是将来高炉炼铁技术发展的主流,我国也相继建设5000m3以上高炉,5500m3高炉高效长寿综合技术具有广阔的应用前景。

5高炉高效长寿综合技术成功应用是团队智慧的结晶

首钢国际工程公司以“三高、四个一流”为宗旨,积极汲取、消化国内外先进技术,与大学、科研院所紧密合作,形成了研究、设计、生产操作的合作团队,自主设计完成了首钢京唐钢铁厂高炉工程设计,成功投入生产,达到设计指标。设计团队在首钢国际工程公司副总经理、教授级高级工程师张福明的带领下,组成以教授级高级工程师钱世崇、毛庆武、姚轼、唐振炎和倪苹等专家为核心,以李云、戴建华、刘永、时寿增、李林及结构设计师王兆村、给排水设计师马昕等为骨干设计力量的高炉设计团队。

首钢国际工程公司将再接再厉充分发挥多年来积累的技术成果,充分发挥与生产操作密切结合的优越条件,将高炉高效长寿综合技术不断创新发展。(撰稿人:钱世崇)

首钢京唐公司介绍 首钢京唐钢铁联合有限责任公司钢铁厂项目是纳入国家“十一五”规划纲要的重点工程。项目建设始终得到党中央、国务院的亲切关怀,得到了北京市、河北省和唐山市的大力支持,得到了社会各界的关心和帮助。胡锦涛、吴邦国、温家宝、贾庆林、李长春、李克强、贺国强等党和国家领导人,相继到首钢京唐公司钢铁厂建设工地考察调研,对项目建设作出重要指示。 一、项目沿革 2005年2月18日,国家发改委下发“发改工业〔2005〕273号《关于首钢实施搬迁、结构调整和环境治理方案的批复》”,批准首钢“按照循环经济的理念,结合首钢搬迁和唐山地区钢铁工业调整,在曹妃甸建设一个具有国际先进水平的钢铁联合企业”。 2005年10月9日,“首钢京唐钢铁联合有限责任公司”在唐山市注册成立。2005年l0月22日,首钢京唐钢铁联合有限责任公司成立大会在曹妃甸隆重举行。时任中共中央政治局委员、国务院副总理曾培炎莅会讲话并为公司揭牌 2006年3月14日,十届全国人大四次会议表决通过的《中华人民共和国国民经济和社会发展第十一个五年规划纲要》提出:结合首钢等城市钢铁企业搬迁和淘汰落后生产能力,建设曹妃甸等钢铁基地。 2007年2月7日,国务院常务会议讨论批准了国家发改委上报的《关于审批首钢京唐钢铁项目可行性研究报告的请示》,同意结合首钢搬迁,河北省淘汰落后产能,首钢京唐钢铁联合有限责任公司在河北曹妃甸建设年设计能力970万吨的钢铁项目。 2007年3月12日,首钢京唐钢铁联合有限责任公司钢铁厂项目开工仪式在首钢篮球中心隆重举行。时任中共中央政治局委员、国务院副总理曾培炎作重要讲话,并宣布开工。中共中央政治局委员、北京市委书记刘淇出席开工仪式。 二、建设目标、建设规模、建设内容 建设目标:坚持高起点、高标准、高要求,实现产品一流、管理一流、环境一流、效益一流,成为科学发展、自主创新、循环经济的示范企业。 建设规模:项目设计年产铁898万吨、钢970万吨、钢材913万吨。计划分两个阶段建成投产,第一步工程形成年产钢485万吨生产能力,整个一期工程于2010年建成投产。 建设内容:包括主体工程和辅助工程两大部分。主体工程部分主要包括:建设4座70孔7.63米焦炉及配套的干熄焦设施,2台550 平方米烧结机,1台504 平方米球团带式焙烧机,2座5500 立方米高炉,2座300吨脱磷转炉、3座300吨脱碳转炉、1座LF精炼炉、2套RH真空精炼装置、2台2150毫米双流板坯连铸机、1台1650毫米双流板坯连铸机,2250 毫米、1580毫米热连轧机组各1套,2230毫米、1700毫米、1550毫米酸洗——冷轧联合机组各1套以及配套的连续退火机组、热镀锌线等。辅助工程部分主要包括:一个大型综合料场,2台7.5万立方米/小时制氧机,2座300兆瓦燃煤——燃气混烧供热发电机组、2座150兆瓦CCPP燃气——蒸汽联合循环发电机组,5万立方米/日淡水的海水淡化设施和相应的公辅配套设施。 三、项目主要特点

首钢京唐钢铁联合有限责任公司简介 首钢京唐钢铁联合有限责任公司钢铁厂项目是国家“十一五”规划纲要确定的重点钢铁建设项目,由首钢和唐钢共同出资建设,于2005年10月在唐山市注册成立。 钢铁厂地理位置和区位优势 钢铁厂位于唐山市南部渤海湾曹妃甸岛,西距北京市220km,北距唐山市80km。曹妃甸地处环渤海经济圈内,辐射北京、天津、河北等7个省市区,为企业发展提供了广阔的空间。 曹妃甸钢铁厂临海优势明显,有“面向大海有深槽,背靠陆地有浅滩”的天然良港和建厂条件。港口可满足25万t 级以上大型船舶进出,有利于大幅度降低原料和产品运输成本。钢铁厂建设用地来源于滩涂围海造地,不占用耕地资源。 建设规模、主体设施和主要特点 钢铁厂一期工程建设包括焦化、烧结、球团、炼铁、炼钢、连铸、热轧、冷轧等主要生产工艺流程以及制氧、发电、海水淡化等配套公辅系统,年产生铁898万t,钢坯970万t,钢材912万t。 主体工艺设施配置:500m2烧结机2台,60孔7.63m焦炉4座,504m2带式焙烧机球团生产线1条(预留)、5500m3高炉2座、300t脱磷转炉2座、300t脱碳转炉3座(其中预留1座)、2150mm双流板坯连铸机2台、1650mm双流板坯连铸机1台、2250mm和1580mm热连轧机各1套,2230mm、1700mm和1550mm冷连轧机组各1套。预留熔融还原炼铁炉、薄板坯连铸连轧短流程生产系统,预留化工产品深加工设施。 主要公共辅助生产设施:2台300MW燃煤-燃气混烧自备电厂发电机组、1台150MW燃气-蒸汽联合循环发电机组、2台余压发电机组、2台30MWCDQ余热发电机组、2台75000 m3/h制氧机组。 新钢厂建设规模宏大,工艺装备精良,技术先进可靠,创新亮点很多。主要有五个特点: 第一、装备大型。钢铁厂集中采用了目前我国最大、世界上为数不多的大型焦炉、烧结机、球团焙烧机、高炉、转炉、板坯连铸机、热连轧机和冷连轧机。构成了高效率、低成本的生产运行系统,具有现代化钢铁厂的标志,体现了钢铁厂综合

首钢京唐钢铁联合有限责任公司焦化作业部干熄焦烘炉及开工方案 首钢京唐钢铁联合有限责任公司焦化作业部 2007年10月

目录第一部分前言 第二部分开工投产指挥系统 第三部分烘炉、开工项目及进度计划第四部分干熄焦的烘炉 第五部分开工热态调试 第六部分安全注意事项

第三部分烘炉、开工项目及进度计划 一、在烘炉开工的准备阶段前一周完成,并具备投产条件。 1、除盐水站能连续制纯水,确保干熄焦投产用水。 2、电机车单体、联动试车完毕,具备投产条件 3、装入装置单体、联动试车完毕,具备投产条件 4、排出装置单体、联动试车完毕,具备投产条件 5、干熄槽砌筑完毕,内部杂物清理干净,烘炉系统管道及设备安装、调试完毕, 各测温、测压、测量、料位计等计器仪表安装完毕,具备投产条件。烘炉用测温和记录仪安装完毕。 6、锅炉系统水压、酸洗、密封试验完毕,安全阀及安全系统经上级部门校验合 格,具备投产条件 7、气体循环系统及除尘系统单体、联动试车完毕,具备投产条件 8、各动力管道(风、水、电、气、蒸汽)安装、接点试压完毕,各电力电气设 备安装调试完毕,单体、联动试车完毕,并得到有关管理部门的使用批准,具备投产条件。 9、烘炉、开工、正常生产各种原始记录(岗位记录、设备点检记录)及生产报 表编制、审批完毕,具备投产条件。 10、烘炉、开工、正常生产所必备的工具、用具、原料等准备完毕,具备烘 炉、开工、投产条件。 11、各生产岗位及维护人员配备完毕,具备投产条件 12、各岗位“生产操作手册”初稿编制审查完毕,具备投产条件 13、开工投产指挥系统组织安排完毕,具备开工条件 14、EI系统调整完毕 15、基建各项尾工、现场清理完毕 二、烘炉开工的准备阶段 周期:天累计天数:天 1、1DC、2DC人孔门进风调节板安装 2、排出装置排灰管2处隔板放置 3、气体放散阀进风调节板放置 4、1DC、2DC排灰球阀下部隔板放置 5、循环系统烘炉放水孔法兰取掉 6、炉顶装入装置集尘挡板关闭 7、有关连锁解除,仪表指示校正 8、CDQ系统调整 9、锅炉上水,水位调整 10、设备运转试验 11、斜道配风调整板的校正 12、物料准备 13、表面碎耐火砖铺设 14、装冷焦 15、排焦试验 16、冷焦造型,焦炭表面温度的测量

首钢京唐钢铁厂综合污水处理 核心工艺设计简介 摘要:进入二十一世纪,能源及环保已成为当今世界可持续发展的两大主题。鉴于我国水资源日趋紧张及水污染的严重形势,污水处理及回用迫在眉睫。钢铁工业作为国民经济各行业中的用水大户,其污水的处理及回用意义尤为重要。新建的首钢京唐钢铁联合有限责任公司采用国际先进工艺装备,建设规模为年产钢坯970万t。钢材品种全部为板材产品。生产流程为原料、焦化、烧结、球团、炼铁、炼钢、连铸、热轧、冷轧的长流程生产工艺。公辅生产工艺遵循循环经济的理念,延长生产过程中水的使用周期,实施生产污水资源化。结合首钢污水治理工程的实践经验以及对新建首钢京唐钢铁厂污水水质的设计,对京唐钢铁厂生产污水采用新型、改进的沉淀、过滤的物理一化学处理工艺,对水中的油、悬浮物、硬度、碱度等有害物质进行有效去除,节约全厂工业新水耗量,提高全厂经济和环境效益。污水处理站进水经处理后最终全部回用。 1 概述 钢铁工业作为国家的重点行业,近年来得到了飞速发展,钢铁产量已占世界总产量的三分之一。日益增长的产量,一方面较高的用水量加剧了水资源的消耗,另一方面所排放的污水对环境又造成可严重污染。 “节能、减排”是我国当前的工作重点,国家发改委会同有关部门制定的《节能减排综合性工作方案》中明确规定,“2010年,单位工业增加值用水量降低30%,……‘十一五’期间实现重点行业节水31亿m3”。为适应新时期对社会经济可持续发展的要求,新建的首钢京唐钢铁联合有限责任公司,事项清洁生产和末端处理技术措施。清洁生产是指通过调整产品结构、控制废物产生源和加强生产管理,减少污染物的排放量和降低能源消耗量;末端处理是指通过对污染物技术处理,实现污染物的达标并回用。为此,京唐钢铁厂新建2座综合污水处理站,每座站生产污水平均处理能力:24000m3;日最大处理能力:30000m3。处理后的生产污水全部回用各工序。 2 钢铁厂生产污水的分类及特点

首钢京唐公司打造精益管理升级版首钢京唐公司打造精益管理升级版 2019年04月25日 首钢京唐公司运输部成品码头5号成品库内,两辆天车正在精准地吊装着冷轧板卷,而天车的操作室内却空无一人;在炼钢部,连铸2号机板坯质量检测系统的上线运行,实现了板坯表面质量在线实时检测,提前自动判定板坯的缺陷,缺陷检出率稳定在95%以上……这些,是首钢京唐公司运用信息化、自动化手段,采用先进智能装备,创新工艺流程,实现精细管理最优化的真实写照。 多年来,首钢京唐公司持续挖掘内部潜力,导入精益思想,倡导精益文化,推行精益方法,建立精益组织,形成精益流程,提升精益制造,推进质量、生产、成本、技术、经营、安全管理精益化,一步一个脚印,不断打造精益管理的升级版。 导入理念导入理念,,推进精益管理升级 推进精益管理升级 推行精益管理、倡导以最少的投入实现最大产出。正是精益的这一核心理念,引领着首钢京唐公司在挖掘潜力和持续创新的道路上不断前行。 首钢京唐公司把“精细、规范、协调、执行”的管理理念,严细到每一个环节、每一个细节。回顾首钢京唐公司多年来的管理历程,“精益”二字贯穿始终。2009年,随着首钢京唐公司一期工程的投产,“精益生产体系”的目标随之建立起来;2011年,树立“精细化管理、精细化操作”工作理念,推行全方位的精细化;2012年,按照“持续改进,追求精益”理念,首钢京唐公司成功导入精益六西格玛管理;2014年,首钢京唐公司聚焦现场,结合岗位作业实际和专业管理,强化基础管理,推进6S/QTI。 2018年年初,首钢京唐公司明确了“加快完善精益管理体系,优化组织架构,整合现有精益改善推进组织,实现统一管理、分级推进、形成合力”的思路。为强化持续改善的精益管理,首钢京唐公司以“安全、质量、成本、效率、环境”为出发点和落脚点,构建了以QTI 为代表的员工自主管理、自我改善的创新机制,通过新机制的建立,降低公司生产运营成本,提升公司内在竞争力,促进公司可持续发展。 在持续推进6S/QTI 管理过程中,首钢京唐公司按照有利于提升安全管理水平,有利于提高效率、效益,有利于提高产品质量的基本原则,聚焦设备和生产现场,结合岗位作业和专业管理,在巩固和提高6S 现场管理的基础上,从生产现场深化打造、TPM 初期清扫及两源治理、专项工作推进入手,不断提升管理水平,形成了具有京唐特色的设备及现场精益管理体系。6S 标准化管理体系共建立一级标准294份、二级标准1665份、三级标准864份,将2823份现场管理标准编号建库,实施动态管理。并将改善后成果纳入管理标准,循环完善、持续提升。 首钢京唐公司将日常安全管理与安全标准化相结合,不断强化安全管理体系,有力促进了安全标准化建设的创建。公司炼铁作业部(炼铁、烧结球团),炼钢作业部(炼钢),热轧作业部(轧钢),冷轧作业部(轧钢),能源与环境部(煤气)被评为冶金安全生产标

首钢京唐公司钢铁厂项 目简介 文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]

首钢京唐钢铁联合有限责任公司简介 首钢京唐钢铁联合有限责任公司钢铁厂项目是国家“十一五”规划纲要确定的重点钢铁建设项目,由首钢和唐钢共同出资建设,于2005年10月在唐山市注册成立。 钢铁厂地理位置和区位优势 钢铁厂位于唐山市南部渤海湾曹妃甸岛,西距北京市220km,北距唐山市80km。曹妃甸地处环渤海经济圈内,辐射北京、天津、河北等7个省市区,为企业发展提供了广阔的空间。 曹妃甸钢铁厂临海优势明显,有“面向大海有深槽,背靠陆地有浅滩”的天然良港和建厂条件。港口可满足25万t 级以上大型船舶进出,有利于大幅度降低原料和产品运输成本。钢铁厂建设用地来源于滩涂围海造地,不占用耕地资源。 建设规模、主体设施和主要特点 钢铁厂一期工程建设包括焦化、烧结、球团、炼铁、炼钢、连铸、热轧、冷轧等主要生产工艺流程以及制氧、发电、海水淡化等配套公辅系统,年产生铁898万t,钢坯970万t,钢材912万t。 主体工艺设施配置:500m2烧结机2台,60孔7.63m焦炉4座,504m2带式焙烧机球团生产线1条(预留)、5500m3高炉2座、300t脱磷转炉2座、300t脱碳转炉3座(其中预留1座)、2150mm双流板坯连铸机2台、1650mm双流板坯连铸机1台、2250mm和1580mm 热连轧机各1套,2230mm、1700mm和1550mm冷连轧机组各1套。预留熔融还原炼铁炉、薄板坯连铸连轧短流程生产系统,预留化工产品深加工设施。 主要公共辅助生产设施:2台300MW燃煤-燃气混烧自备电厂发电机组、1台150MW 燃气-蒸汽联合循环发电机组、2台余压发电机组、2台30MWCDQ余热发电机组、2台75000 m3/h制氧机组。 新钢厂建设规模宏大,工艺装备精良,技术先进可靠,创新亮点很多。主要有五个特点: 第一、装备大型。钢铁厂集中采用了目前我国最大、世界上为数不多的大型焦炉、烧结机、球团焙烧机、高炉、转炉、板坯连铸机、热连轧机和冷连轧机。构成了高效率、低成本的生产运行系统,具有现代化钢铁厂的标志,体现了钢铁厂综合竞争力,代表着中国钢铁工业的发展方向。目前,全世界超过5000 m3的高炉共有13座,新建的

首钢搬迁配套项目亏损调查:失控的1号高炉 首钢京唐钢铁联合有限责任公司(下称京唐钢铁)工程部部长杜朝辉清楚地记得去年5月8日是星期六,那天下午2点,杜朝辉参加完接待活动后开车回京,当车行驶到唐山西外环时,曹妃甸的同事来电告知他:1号高炉炼钢主控室电缆失火。 火灾直接导致京唐钢铁近650公里电缆被烧,架空管道焊接钢板开焊,整个炼钢厂区全面停产、半停产长达一年零两个月,经营损失延续至今。 这场意外的事故,为京唐钢铁持续不断的经营亏损添加了沉重的一笔。京唐钢铁持续亏损已被业内人士广为所知,据本报记者获得的资料,京唐钢铁自2009年投产至今,净亏损已超过50亿元。其中,2010年和2009年,京唐钢铁分别净亏损31.37亿元、5.3亿元;2011年,京唐钢铁预亏额再度超过30亿元,今年一季度已净亏损9.13亿元。 作为首钢搬迁的最重要配套项目,京唐钢铁被视为暮气渐浓的首钢重新崛起的押宝项目。2005年底,京唐钢铁在一系列政府政策的“关照”中注册成立,是纳入国家“十一五”规划纲要的重点工程,股权结构为首钢和唐钢分别占股51%和49%。国家批复京唐钢铁的总投资为677.31亿元;其中,银行贷款为338.6亿元;项目资本金投入为338.71亿元,由首钢和唐钢按照各自股权比例分别出资。 京唐钢铁拥有全国仅有的两座5500立方米高炉,分别于2009年5月21日和2010年6月26日投产。在此之前,国内最大的高炉容积是4500立方米,首钢寄望“把京唐公司建设成为世界最先进的钢厂之一”,“给中国钢铁工业做一个示范”。 京唐钢铁的“示范”作用,还在于其220项先进技术中,有三分之二是首钢自主创新或集成创新。这一点也成为京唐钢铁投产后高炉故障不断的理由之一。 一家总投资达677亿元、设备达到世界先进水平的钢铁企业,一个几乎决定老首钢发展命运的项目,为何如此惨淡开场? “京唐公司是新技术,有一个磨合、适应的过程,加上设备折旧增多、钢铁业不景气等。” 首钢总经理助理韩庆对本报记者解释京唐钢铁亏损的原因。 首钢董事长朱继民一方面对本报记者承认京唐钢铁亏损事实,另一方面则特别强调,“京唐现在是亏损,并不代表以后还亏损。” 然而,以京唐钢铁今年扩大的亏损额度来看,朱继民的话更多是一个愿望。今年7月,工信部召开全国主要钢铁企业摸底调研会议,据河北省钢铁企业汇报情况,河北省除了京唐钢铁外均有盈利,今年上半年,京唐钢铁亏损近20亿元。