第19卷第4期2007年4月

计算机辅助设计与图形学学报

JO U RNAL OF COM PU T ER AI DED DESIGN &COM PU T ER GRA PHI CS V ol 19,No 4

Apr ,2007

收稿日期:2006-06-26;修回日期:2007-01-18 基金项目:国家教育部博士点基金(20020213004) 彭高亮,男,1979年生,博士研究生,主要研究方向为虚拟现实、工装设计、虚拟装配 刘文剑,男,1944年生,教授,博士生导师,主要研究方向为数字化制造、工装设计、生产管理

支持组合夹具虚拟组装的元件精确定位技术

彭高亮 刘文剑

(哈尔滨工业大学机电工程学院 哈尔滨 150001)(pgl7782@hit edu cn)

摘要 针对现有虚拟装配定位方法存在约束识别效率不高和处理不方便的问题,通过分析组合夹具的特点,研究

了虚拟环境下进行组合夹具组装的元件精确定位技术 首先提出了基于功能域的装配约束识别方法,通过捕捉装配意图,快速而准确地识别出装配件与已装配元件之间的几何约束关系;其次研究了约束求解方法对装配件的空间位姿进行调整,使之满足建立的装配约束,同时基于约束矩阵进行运动自由度的表达和归约,分析待装配件的约束状态;最后研究了夹具元件虚拟组装过程中的运动导航算法,对设计者的装配操作进行引导 文中方法已经成功地应用在组合夹具虚拟组装系统中

关键词 组合夹具;虚拟组装;精确定位;约束识别;约束运动导航中图法分类号 T P391 9

Exact Placement Technology of Element for Modular Fixture Virtual Assembly

Peng Gaoliang Liu Wenjian

(S c hool of M echatr onic s Engineering ,H arbin I nstitu te of Technology,Harbin 150001)

Abstract Through analyzing the characteristics of modular fixture,ex act placement technology of ele ment for modular fixture assembly design in VE is presented to address the limitations of the existing ap proaches such as low efficiency of constraint recognition and inconvenience of treatment Firstly,function space based constraint recog nition approach is proposed T hrough catching assembly intent,this approach can recog nize the assembly relationship betw een assembling element and assembled elements w ith hig h effi ciency Secondly,the constraint solving method is discussed T he method includes adjustment of the posi tion and orientation of assembling element to satisfy the confirmed constraint and analysis of the constraint status by using constraint matrix based DOF representation and reduction Finally,to guide the assembly operation of desig ner,movement navigation algorithm is discussed The methods mentioned above have been applied in self developed system named as MFVADS

Key words modular fixture;virtual assembly ;exact placement;constraint recog nition;constraint based movement navig ation

在组合夹具虚拟组装过程中,设计者通过数据手套、位置跟踪器等交互设备操纵夹具元件模型,以堆积木的方式将选定的元件精确地装配在指定位置 由于设计者对空间定位的非精确性,如何捕捉装配意图并实现零部件的精确定位,是实现虚拟环境(virtual environment,VE)下组合夹具组装的关键问题

在目前的技术条件下,虚拟装配应用中实现零部件精确定位的方法主要有2种:1)基于碰撞检测和位姿近似捕捉的装配定位算法[1] 该算法中待装配零件在装配体中的最终位姿是已知的,在虚拟装配中,实时地检测零件的位姿和定位点位姿的偏差,当该偏差满足给定的误差范围时,系统自动将零件的位姿调整到最终的装配位姿 2)基于几何约束识

别与约束运动导航的辅助定位方法[2] 在装配过程中通过捕捉用户的装配意图,动态地识别零部件间的几何约束关系 将识别到的几何约束作用于待装零部件,并通过待装配零部件的受约束运动以及约束作用下待装配零部件的定位求解,辅助设计者完成零部件的精确装配 第1种方法容易实现,但需

要已知最终装配位置,而且不符合实际的装配过程,它主要用于装配仿真 第2种方法具有直观、自然的优点,符合实际装配过程,近年来为大多数研究者所采用,并得到了不断的发展 刘检华等[3]提出了分层的几何约束识别方法,基于规则实现装配约束的自动识别 杨润党等[4]总结了前人的研究成果,给出了虚拟环境中装配约束的统一表达方法,提出了一套虚拟装配中的约束处理算法

但是,上述方法应用于组合夹具虚拟组装存在如下问题:1)组合夹具元件间的装配关系并未在CAD系统中建立,需要在设计者的交互操作下动态建立 组合夹具组装一般通过孔和槽的对中实现准确定位,为提高组装灵活性,其元件上通常密布成一定规律排列的孔和槽 因此,单纯的基于规则的几何约束识别在实际操作过程中会同时识别出多个满足条件的约束,需要用户反复地取消和确认 这增加了设计者的工作量,同时也不符合虚拟装配设计的要求 2)装配约束的表达和处理采用运动自由度分析方法 基于一般性考虑,自由度的表达和归约处理均采用定性分析,而约束求解和约束运动导航都需要定量计算,因此处理起来不方便 3)约束求解过程中对零部件位姿的调整采用建立约束方程组求解的方法,计算量大

鉴于此,针对组合夹具的功能及结构特点,本文提出了基于功能域的装配约束识别方法,采用约束矩阵进行自由度的表达和分析,研究了几何约束求解和约束运动导航方法,以实现夹具元件的精确定位

1 VE中组合夹具元件装配定位过程

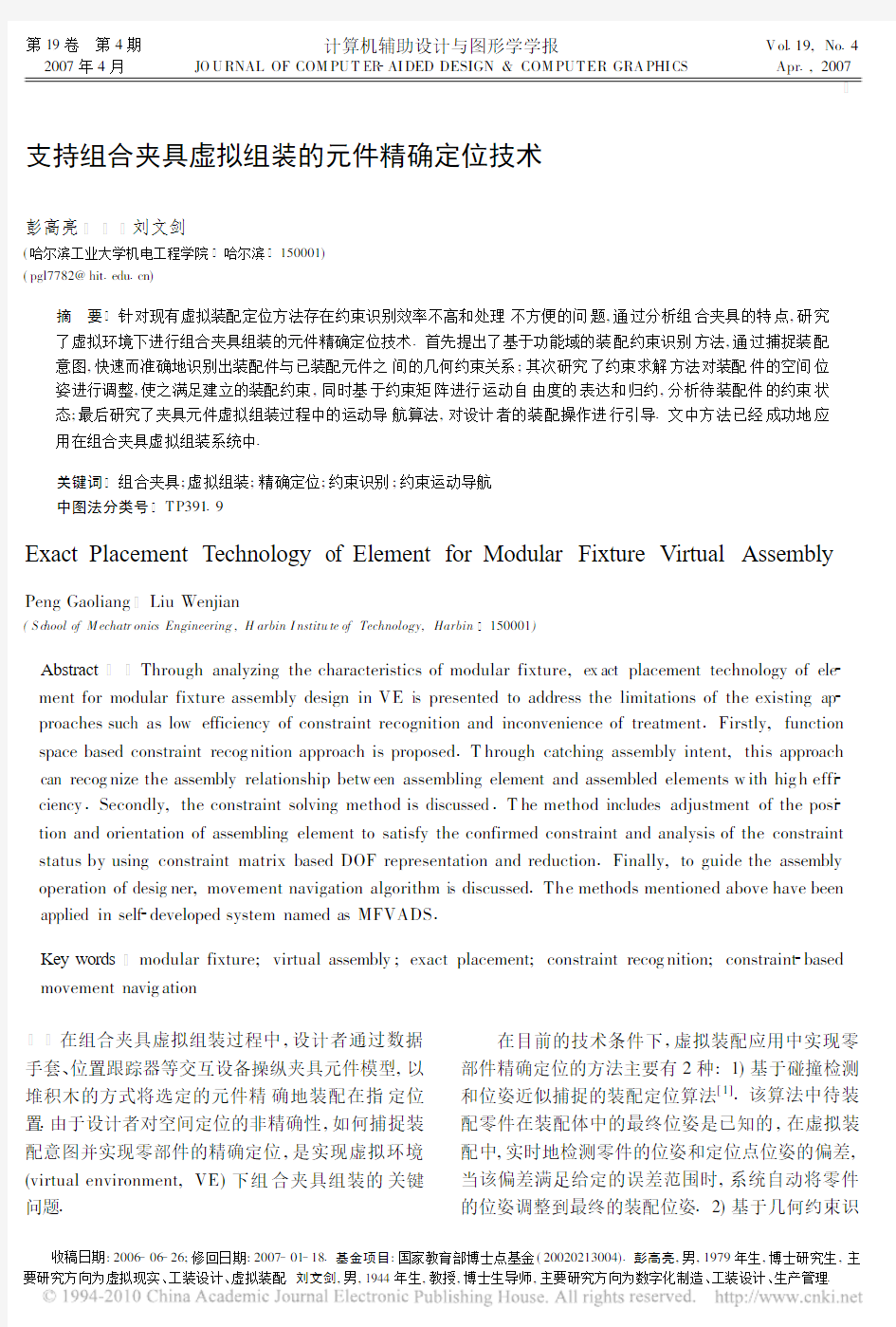

虚拟装配环境模拟真实世界中的装配操作,支持设计者采用三维交互设备操纵待装配的零部件沿着一定的轨迹运动至最终装配位置 如图1所示,在虚拟空间移动待装配元件的过程中,系统自动捕捉设计者的装配意图,进行装配关系自动识别;然后根据确认的装配关系进行约束求解 约束求解包括位姿调整和运动自由度分析2个任务:前者是对待

装配元件的空间位姿进行相应的调整,使其满足当前的约束状态;后者是根据新增加的装配关系对待装配元件进行约束分析,求解出其当前约束状态 约束运动导航是根据当前的约束状态修正设计者施加的运动控制信息,引导装配动作并最终实现待装配件的准确定位

图1 组合夹具元件装配定位过程

2 VE中组合夹具装配约束表达

2 1 装配关系

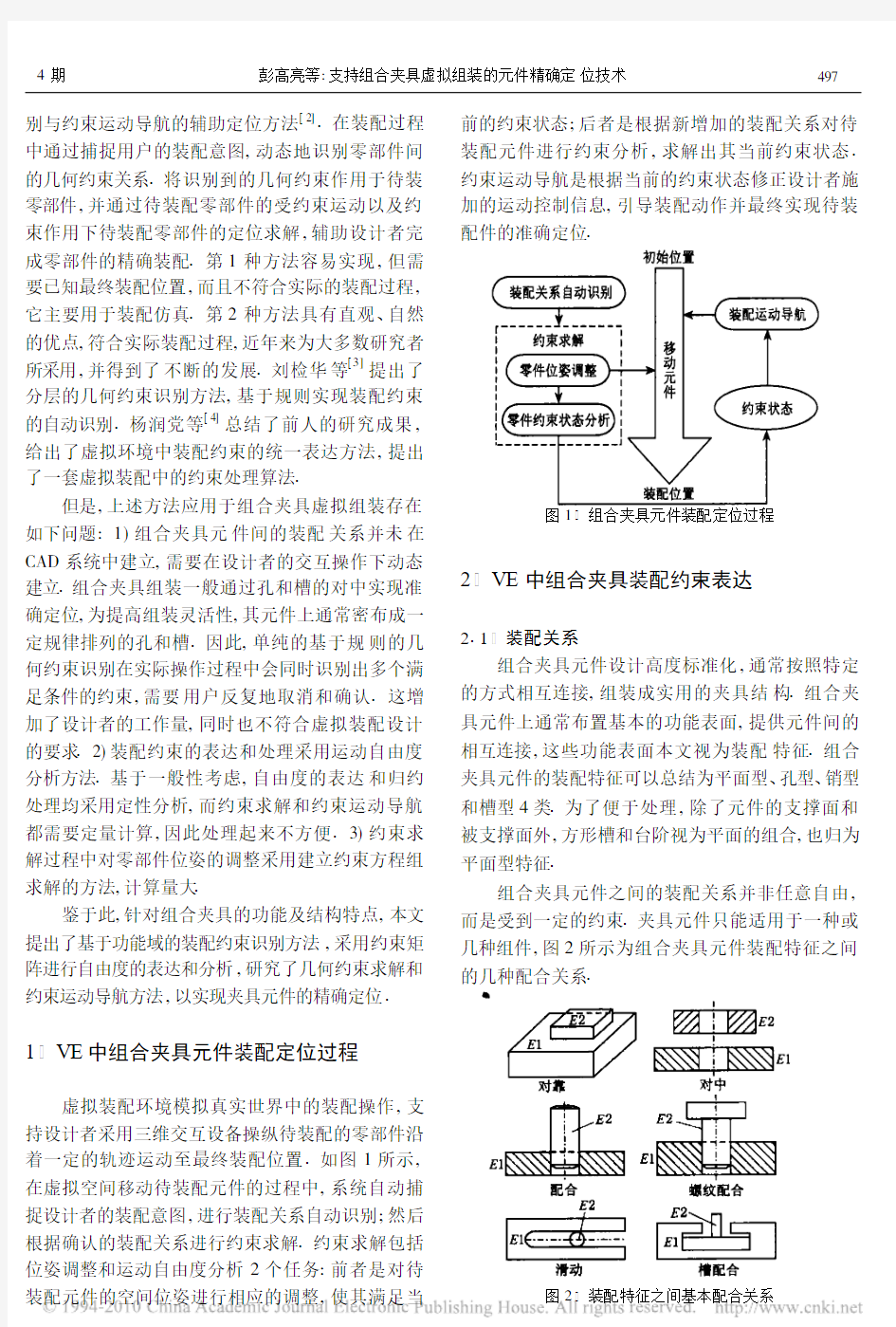

组合夹具元件设计高度标准化,通常按照特定的方式相互连接,组装成实用的夹具结构 组合夹具元件上通常布置基本的功能表面,提供元件间的相互连接,这些功能表面本文视为装配特征 组合夹具元件的装配特征可以总结为平面型、孔型、销型和槽型4类 为了便于处理,除了元件的支撑面和被支撑面外,方形槽和台阶视为平面的组合,也归为平面型特征

图2 装配特征之间基本配合关系

组合夹具元件之间的装配关系并非任意自由,而是受到一定的约束 夹具元件只能适用于一种或几种组件,图2所示为组合夹具元件装配特征之间的几种配合关系

497

4期彭高亮等:支持组合夹具虚拟组装的元件精确定位技术

2 2 约束表达

约束是2个元件之间一种明确的相对位置限制,它根据组合夹具元件装配特征及其相互配合关系,分离了直线和平面2种基本几何元素,任何特征之间的配合关系均可以描述为这2种几何元素的相互约束 例如,孔对中配合和螺纹配合均可以表示为直线的对齐

由于组合夹具元件设计高度标准化,在夹具元件的局部坐标系中,装配特征的相对位置和方位均为已知,因此采用标记来描述这2种基本几何元素,并用于计算几何元素之间的相对位置 标记以点的形式在元件的局部坐标系中定义为

标记:M ar (P nt ,V ec ),点坐标:P nt (x ,y ,z ),

单位方向矢量:V ec (v x ,v y ,v z )

标记在夹具元件的建模过程中定义并作为其属性保存,在虚拟组装过程中直接调用 平面的标记以其中心点和方向矢量定义,直线的标记以其特征轴线的中点和方向矢量定义 在进行约束识别和处理过程中,将标记的几何信息变换到全局坐标系下进行计算

通过标记可以方便地描述元件之间的约束关

系 设基准件P 1的面特征F 1上的标记为M 1ar (P 1

nt ,

V 1ec ),待装配件P 2的面特征F 2上的标记为M 2

ar (P 2

nt ,V 2

ec ),d 表示P 1

nt 和P 2

nt 到V 1

ec 上的投影点距离,则F 1和F 2对靠的约束可以表达为d =0;

V 1ec V 2ec =-1 3 装配约束识别

捕捉设计者的装配意图,快速而准确地识别待装配件与已装配零部件之间的几何约束关系,是实现组合夹具虚拟组装的基础和前提

在组合夹具系统中,每个元件都在其特定的位置上执行一定的功能,同时对应一定的位姿 本文从零部件的执行功能出发,推理出可能的装配关系,提出对可能的装配约束进行自动识别的方法 这样可以充分地体现设计者的操作意图,过滤掉绝大多数不相关的几何约束,大大地提高识别的效率 3 1 可能装配关系推理

组合夹具由若干个部件组成,每个部件起到一个或多个夹具功能(通常是一个),这类夹具部件被

称作夹具功能组件 在一个夹具组件中,所有元件

彼此直接连接,并具有特定的功能,通常分为功能元

件(与工件接触,提供夹具功能)、支撑元件(为满足作用高度和作用距离,如支撑块)、定位元件(保证元件之间的精确定位,如定位销)和紧固元件(保证元件的可靠连接,如螺钉) 图3所示为一个典型的组合夹具定位功能组件

图3 一个典型的定位功能组件

一个夹具元件只有在特定的位置才能执行确定的功能,我们把一个夹具元件所在的夹具功能组件称为该元件的功能域 元件在其所在的功能域中执行相应的功能,具有特定的行为,因而具有一定的位姿,根据其位姿可以推理出该元件与其他元件间可能的装配约束关系

设待装配件为E 0,功能组件C 的已装配元件集合{E i |i =1,2,!,m } 当E 0随着设计者操纵运动至C 附近时,若检测到其包围盒与E i 的包围盒发生干涉,则开始推理E 0与E i 之间可能的装配约束

基于功能域的可能装配约束推理方法具体步骤如下:

Step1 功能匹配 首先检测E 0与C 执行的功能是否匹配,若不匹配则转Step5;然后检测E 0与E i 执行的功能是否匹配,若不匹配则转Step5

Step2 规格匹配 保证E 0能装配在E i 的某个位置 检测E i 上的支撑面是否大于E 0上的被支撑面,以及E 0和E i 上的定位孔和螺钉孔的规格及其间距;否则,转Step5

Step3 方向匹配 保证E 0的被支撑面与E i 的支撑面法

向近似相反 设2个平面的方向矢量分别为V 1ec 和V 2

ec ,则要求-1 Step4 推理 依据E 0执行的功能并基于相应的规则进 行 除了建立E i 上的支撑面与E 0上的被支撑面的装配约束外,若E 0为支撑元件,则确定E 0和E i 上定位孔或槽为装配特征并建立相应的匹配关系;若E 0为紧固元件,则确定E 0与E i 上螺钉孔的匹配关系;若E 0为定位元件,则确定E 0与E i 上定位孔或槽的匹配关系;若E 0为功能元件,可进一步细分为,如果E 0为简单的定位销钉,则确定E 0与E i 上螺钉孔的匹配关系,反之,则按支撑元件对待 推理结果保存至可能装配关系集R 0中 Step5 结束 返回可能装配关系集R 0 498 计算机辅助设计与图形学学报2007年 3 2 几何约束识别 根据建立的可能装配关系集R0,在每一帧中检测特征对之间的几何关系,如果满足预先设定的条件,则高亮显示该特征对等待设计者交互确认,这一过程称为几何约束识别 通过前面的分析,组合夹具元件之间的几何约束可以抽象为两平面贴合、两直线重合以及直线和 平面重合3种,下面分别给出其基于标记的识别规则 设特征F1上的标记为M1ar(P1nt,V1ec),特征F2上的标记为M2ar(P2nt,V2ec),依据传感器精度设定的角度误差阈值为a,距离误差阈值为d 1)平面贴合(F1和F2均为平面) 设d1表示P1nt和P2nt到V1ec上的投影距离,若d1?d且-1?V1ec V2ec?-|1-a|,则识别平面贴合约束 2)直线对齐(F1和F2均为直线) 设d2表示P1nt和P2nt到垂直于V1ec的平面上的投影距离,若d1?d且|1-a|?|V1ec V2ec|?1,则识别直线对齐约束 3)直线平面对齐(F1为平面,F2为直线) 设d3表示P1nt和P2nt到V1ec上的投影距离,若d1?d且0?|V1ec V2ec|?|a|,则识别直线平面对齐约束 4 约束求解 4 1 零部件位姿调整 装配几何约束确认后,需要根据约束识别的结果以及零部件的运动自由度对零部件的空间位姿进行调整,使之精确地满足零件当前的约束关系,同时要使调整量尽可能地小 常用的方法是根据约束条件求解可行解空间并构造一个变换矩阵,使得零件的位姿变换最小 但该方法往往需要构造约束方程组,运算量较大 针对组合夹具的装配约束元素可以抽象为平面和轴线2种,在待装配件位姿调整时,可基于约束体素上的标记点,采用先旋转后平移的方法构造变换矩阵,实现位姿调整;同时由于标记点处于特征的中心位置,可以基本满足变换量最小原则 该方法具体可行,而且与装配操作过程一致 如图4a所示,当前功能组件坐标系为C0,为便于表述并不失一般性,设基准平面为X Y平面 经过换算后在C0中基准特征标记为P1(p1,n1),待匹配特征标记为P2(p2,n2),位姿调整的具体实现步骤如下: 图4 平面和直线相互位置关系及标记 Step1 若|n1#n2|=1,转Step3;否则,以P2(p2,n2)为原点构造局部坐标系C L,且C L的各坐标轴方向与C0一致,并求出C L到C0的变换矩阵M L Step2 在C L中,根据n1和n2构造绕旋转矩阵R L使得|n1#n2|=1,进而求出在C0中的变换矩阵M R=M-1L R L M L Step3 在C0中,根据标记点的坐标p1(z)和p2(z)的值构造平移矩阵M T使得2个标记点的z坐标值相等 Step4 根据M R和M T构造最终变换矩阵M 对图4b,4c中所示的直线重合以及直线和平面重合的约束关系,实现过程与图4a相似 对待装配件的位姿调整不能破坏已经建立的约束 在约束相互垂直的情况下,通过先旋转后平移的方法逐步构造变换矩阵,通常不会破坏原有的约束关系 但有一种情况例外,当已经建立轴线重合约束后,第2次建立轴线重合约束时需要特殊对待 如图5所示,已经建立?轴重合约束,需要建立%轴和&轴重合约束,%轴只能通过在参考平面上绕?轴旋转至&轴的位置 因此以P0(p0,n0)为原点构造局部坐标系C L,在C L中构造绕?轴旋转矩阵R( ) 设C L到C0的变换矩阵为M L,则待装配件的变换矩阵M T=M-1L R x( )M L 图5 满足第2次轴线重合约束的位姿调整处理 4 2 基于运动自由度的约束分析 装配几何约束作用于零件实际上限制了零件在某个方向上的运动,从而减少了零件的运动自由度 因此零件的约束状态可以用运动自由度进行表达,自由度可分为旋转和平移2类 前面讨论了组合夹具的装配约束形式可以表达为平面和直线之间的约束关系,此外由于组合夹具的特殊性,在同一组件中各元件之间呈垂直布置,因此在组件坐标系中,装配 499 4期彭高亮等:支持组合夹具虚拟组装的元件精确定位技术 约束方向与坐标轴一致 鉴于此,采用约束矩阵 C = T x R x A x T y R y A y T z R z A z 来表达零件的约束状态 其中T x ,T y 和T z 分别表示 是否存在X ,Y 和Z 轴方向的平移自由度;R x ,R y 和R z 分别表示是否存在绕X ,Y 和Z 轴方向的旋转自由度;A x ,A y 和A z 分别表示是否绕固定轴旋转;1表示是,0表示否 图6 2个方形削角台阶支撑块的约束识别与建立过程 如图6所示,当建立了平面贴合约束C (P 1(S 1),P 2(S 2))后,P 1的约束矩阵可表示为C 1,当建立了孔对中约束C (P 1(D 1),P 2(D 1))后,对应的约束矩阵可表示为C 2,即 C 1=10010001 0, C 2=000 000111 在实际装配过程中,零件会受到多个装配几何约束的作用 通过运动自由度归约可以得到多个装配几何约束的等价运动自由度 运动自由度归约就是求多个运动自由度对应的可自由运动空间的交[5] 由于考虑通用性,自由度归约方法通常采用基于规则的定性分析 针对组合夹具,基于约束矩阵进行简单的计算就可以方便地实现归约,具体的计算方法略 如图6所示例子中的约束C 1和C 2归约结果为 C 1+C 2=100100010+000000111=000 000011 5 约束运动导航 基于几何约束的虚拟装配过程中,随着约束的 逐一建立,待装配件的位姿不断调整并在约束限制下运动至最终装配位置,实现对零件的精确定位 约束运动导航就是对设计者施加的运动控制信息进行修正,使零件的运动满足当前的约束状态,即将通过传感器输入的运动信息投影到零件的可自由运动方向上,实现对零件的运动引导 为避免累积误差,通常采用检测到的传感器相对于上一帧的增量位姿矩阵M s 作为输入,根据约束状态信息求解出装配件的实际增量位姿矩阵M p ,具体的求解步骤如下: 设全局坐标系为C g ,当前功能组件坐标系为C 0,自由度坐标系表示为C d ,待装配件P 0的当前约束矩阵为C =[c ij ]3#3 Step1 根据M s 求出P 0的理论位姿增量矩阵M t Step2 建立C d ,若存在c i 3=1,则以旋转轴为z 轴建立坐标系C d ,且P 0在该轴的标记点为原点,x 轴和y 轴方向与C 0一致;否则,令C d =C 0 Step3 将M t 换算到C d 中为M 0,然后计算M 0在C d 的3个坐标轴上的平移分量( x , y , z )以及绕坐标轴的旋转分量( x , y , z ) Step4 平移处理 计算实际平移分量(c 11 x ,c 21 y ,c 31 z )并构造在C d 中的平移矩阵M T Step5 旋转处理 计算实际旋转分量(c 12 x ,c 22 y ,c 32 z )并构造在C d 中的旋转矩阵M R Step6 将M T 和M R 换算到C g 中,并最终构造出P 0的实际增量变换矩阵M p 6 实例及讨论 6 1 实 例 图7 设计者进行组合夹具虚拟组装 本文方法已应用于自行开发的组合夹具虚拟组 装系统MFVADS 中 该系统硬件采用Interg raph 图形工作站,并配置了数据手套、立体眼镜等相关外设;软件利用WorldT oolKit 开发工具包在VC++6 0环境下开发,在Pro E 中完成夹具元件的建模并保存在组合夹具元件库中 设计者从数据库中调用所需元件,并在VE 中进行如图7所示的组合夹 500 计算机辅助设计与图形学学报2007年 具设计和组装 图8所示为一个支承块在M FVADS 中的装配过程 设计者使用数据手套操作待装零部件向目标装配位置靠近,系统根据用户的装配意图进行动态约束识别,并将识别到的约束提供给设计者确认;确认后,利用装配约束对待装零部件的运动进行约束,模拟真实装配过程中基准零件对装配零件的物理约束,达到精确装配的目的 图8a 所示为在虚拟环境下,待装零件向目标装配位置移动,系统识别到平面贴合约束;图8b 所示为零件在平面贴合约束下沿配合面滑动,识别并建立孔对中约束后,待装配件绕轴线旋转到目标装配位置 图9所示为最终完成组装的组合夹具 图8 一个方形削角台阶支撑块的装配 图9 装配完成的组合夹具 6 2 讨 论 1)本文方法中,组合夹具元件的装配意图捕捉及精确定位处理均在其所在的功能组件中进行 其原因有二:a 元件在其功能域中具有特定的行为,从其功能出发推理出可能装配关系,从而过滤掉绝大多数不相关的几何约束,实现对装配意图的准确捕捉 b 组合夹具元件通过对中和对靠连接,在一个功能组件中元件彼此垂直布置,约束方向与组件坐标系中坐标轴方向一致 因此便于以精确计算的方式进行自由度分析和约束导航处理,实现高效而精确的约束处理 2)本文方法不适用于夹具功能组件的底层元件(与基础板装配的元件)以及工件的装配 对于这2种零件,可以根据夹具规划的结果,按照夹具作用 点的位置进行相关的处理 限于篇幅,本文略 3)本文方法具体可行,运算简单,很好地满足了组合夹具虚拟组装的要求 虽然目前只局限于组合夹具,但为虚拟装配研究提供了新的方向,应该充分地发掘装配产品的功能和结构特点,避免单纯从几何的角度进行分析和处理,从而提高准确性和效率 7 结 论 本文提出了针对组合夹具虚拟组装的元件精确定位方法,分析了组合夹具元件的装配特征及装配关系,将装配几何约束抽象为平面和直线2种基本体素之间的约束关系,并用标记进行相关表达和处理 针对组合夹具的功能及结构特点,提出了基于功能域的装配约束识别方法,实现装配意图的捕捉和几何约束的准确识别 运用约束矩阵对零部件的约束状态进行表达和处理,提出了通过构造变换矩阵实现约束条件下的零部件位姿调整方法;研究了约束运动导航方法,以对设计者装配操作准确引导 本文方法已经应用于我们开发的组合夹具虚拟组装系统中,实践证明效果良好 参 考 文 献 [1] Gomes S,Zachmann G Virtual reality as a tool for verification of assembly and maintenance proces ses [J] Computers &Graphics,1999,23(3):389-403[2] Zhong Y M ,Wolfgang M W ,M a W Y Incorporating con straints i nto a virtual reality environment for intuitive and preci se solid modeling [C] Proceedings of the 6th International Con ference on Information Visualisation,Hangzhou,2002:389-398[3] Liu Jianhua,Ning Rux i n,Yao Jun,et al Research on exact placem ent technology of compon ent in virtual as sembly environ ment [J ] Computer Integrated M anufacturing Systems,2005,11(4):498-502(in Chinese)(刘检华,宁汝新,姚 ,等 面向虚拟装配的零部件精确 定位技术研究[J] 计算机集成制造系统,2005,11(4):498 -502)[4] Yang Rundang,W u Dianliang,Fan Xiumin,et al Research on cons traint based virtual assembly technologies [J] Computer Integrated M anufacturing Systems,2006,12(3):413-419(in Chinese) (杨润党,武殿梁,范秀敏,等 基于约束的虚拟装配技术研究[J] 计算机集成制造系统,2006,12(3):413-419)[5] Turner J U ,Subramaniam S ,Gupta S Constrai nt representa tion and reduction in assembly modeling and analysis [J] IEEE Transactions on Robotics and Automation,1992,8(6):741-750 501 4期彭高亮等:支持组合夹具虚拟组装的元件精确定位技术 《夹具课程设计》 学生姓名邓俊宏 学号 20121495 班级模具12-1班 指导老师张俊纪 2014/12/15 目录 一.课程设计任务 二.定位基准的选择 三.确定夹具的结构方案 1、根据工序加工要求,确定工件在夹具中的定位方案 2 夹紧方案 3、确定夹紧机构 4、尺寸的确定 5.夹具精度分析 6,制定工艺路线 7.夹具体设计 四.夹具装配图 五.夹具使用注意事项、保养及维护 六.课程设计总结 七.参考资料 一夹具设计任务: 为了提高劳动生产率,保证加工质量,降低劳动强 度,需要设计专用夹具。 二.定位基准选择: 底面对孔的中心线有一定的垂直度公差要求。因此以底面为定位基准,由于铸件的公差要求较大,利用两个大端面表面作为辅助定位基准时,只有采用自动对中夹具才能同时保证对铣削50h11槽精度的公差要求.为了提高加工效率,现决定采用套装式直齿三面刃铣刀来完成铣削。 1,零件的工艺分析 按照零件的工艺要求以及工作要求,选取零件的材料为KTH350-10,可锻铸铁有较高的韧性和强度,能用于承受较高的冲击,振动及扭转负荷下的进行工作。为此一下是壳体需要加工的表面及加工表面之间的要求。 1.上下两端面粗糙度为1 2.5。 2.侧面槽44×28mm的粗糙度为12.5。 3.内孔Φ48mm的内壁粗糙度为6.3。 4.内孔Φ30mm的内壁粗糙度为6.3。 2,确定毛坯种类 零件材料为KTH350-10,考虑零件在运行中受到的冲击力小,零件结构复杂生产类型为大批量生产,故宜选用金属型铸造,查《机械加工工艺设计简明手册》P516 ,选用可锻铸铁尺寸公差等级为C7~8,本设计中选用8级。 3,确定铸件加工余量及形状 查《机械加工工艺设计简明手册》P509,可知孔径小于Φ10mm的铸件将不予铸出。 孔径大于Φ10mm时,查《机械加工工艺设计简明手册》P517,可知:铸件加工余量与工艺余量是为了机械加工时能满足最后精度要求而具有足够被切削的材料量,一 A15.0公式计算 般按照 e=CA2.0 max 式中e————余量值 A ————铸件的最大尺寸(mm) max A————加工表面最大尺寸(mm) C————系数;由于本设计中零件为组建且为大批量生产,则加工顶面时C=0.65,加工侧表面及地面时C=0.45. 铸件中孔φ30mm的加工余量e=0.45×892.0×6615.0=2.13mm 上表面的加工余量e=0.65×892.0×8915.0=3.13mm 9种工装夹具的设计要点有哪些? 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 工装夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。制订工艺过程,应充分考虑夹具实现的可能性,而设计工装夹具时,如确有必要也可以对工艺过程提出修改意见。工装夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。 一、工装夹具设计的基本原则 1、满足使用过程中工件定位的稳定性和可靠性; 2、有足够的承载或夹持力度以保证工件在工装夹具上进行的加工过程; 3、满足装夹过程中简单与快速操作; 4、易损零件必须是可以快速更换的结构,条件充分时不需要使用其它工具进行; 5、满足夹具在调整或更换过程中重复定位的可靠性; 6、尽可能的避免结构复杂、成本昂贵; 7、尽可能选用标准件作为组成零件; 8、形成公司内部产品的系统化和标准化。 二、工装夹具设计基本知识 一个优良的机床夹具必须满足下列基本要求: 1、保证工件的加工精度保证加工精度的关键,首先在于正确地选定定位基准、定位方法和定位元件,必要时还需进行定位误差分析,还要注意夹具中其他零部件的结构对加工精度的影响,确保夹具能满足工件的加工精度要求。 2、提高生产效率专用夹具的复杂程度应与产能情况相适应,应尽量采用各种快速高效的装夹机构,保证操作方便,缩短辅助时间,提高生产效率。 3、工艺性能好专用夹具的结构应力求简单、合理,便于制造、装配、调整、检验、维修等。 4、使用性能好工装夹具应具备足够的强度和刚度,操作应简便、省力、安全可靠。在客观条件允许且又经济适用的前提下,应尽可能采用气动、液压等机械化夹紧装置,以减轻操作者的劳动强度。工装夹具还应排屑方便。必要时可设置排屑结构,防止切屑破坏工件的定位和损坏刀具,防止切屑的积聚带来大量的热量而引起工艺系统变形。 5、经济性好专用夹具应尽可能采用标准元件和标准结构,力求结构简单、制造容易,以降低夹具的制造成本。因此,设计时应根据订单及产能情况对夹具方案进行必要的技术经济分析,以提高夹具在生产中的经济效益。 三、工装夹具设计规范化概述 1、工装夹具设计的基本方法与步骤 设计前的准备工装夹具设计的原始资料包括以下内容: a)设计通知单,零件成品图,毛坯图和工艺路线等技术资料,了解各工序的加工技术要求,定位和夹紧方案,前工序的加工内容,毛坯情况,加工中所使用的机床、刀具、检验量具,加工余量和切削用量等; b)了解生产批量和对夹具的需用情况; 《机械制造工艺学》课程实验报告 实验名称:组合夹具的设计、组装与调整 姓名: * * * 班级:机械13**班学号: 080113**** 实验日期:2015年10月 29 日指导教师:何老师成绩: 1. 实验目的 (1)掌握组合夹具的特点和设计装配方法,具有按加工要求组装组合夹具并进行检测 的能力。 (2)了解组合夹具的元件种类、结构与功用。 (3)掌握六点定位原理及粗、精基准选择原则。 (4)理解夹具各部分连接方法,了解夹具与机床连接及加工前的对刀方法。 (5)掌握定位方法,调整定位尺寸、消除形位误差、夹紧力的分析等。 (6)熟悉铣、钻、镗等机床夹具的特点。 2. 实验内容与实验步骤 (一)实验内容:根据工件工序要求及结构特点,自行设计夹具总装方案,并进行 装配及调整,以巩固机制工艺学课程中所学到的有关组合夹具的基本理论知识,并用来解决 实际加工中工件的装夹问题。 (二)原理分析:组合夹具元件及其作用 组合夹具按组装对元件间连接基面的形状不同,可分为槽系和孔系两大系统。为了适应 不同产品加工零件尺寸大小的需要,组合夹具按其尺寸大小又分为大、中、小型三个系列, 见下表。 各系列中,其元件用途又可分为八大类。在每一类元件中又分很多结构类型、品种及规 格,以供组装不同夹具时搭配选用。为了掌握组合夹具的组装技术,必须熟悉各类元件的结 构特点、尺寸规格及使用方法,以便灵活运用各类元件,迅速组装出所适用的夹具来。现以 中型系列为例,介绍八大类元件的主要结构形式和基本用途。 1.基础件 它是组合夹具中最大的元件,包括各种规格尺寸的方形、矩形、圆形基础板和基础角铁 等。基础件通常作为组合夹具的基体,通过它将其他各种元件或合件组装成一套完整的夹具, 图1为其中的几种结构。 目录 前言 (3) 设计任务书 (4) 设计思想与不同方案对比 (5) 定位分析与定位误差计算 (10) 对刀及导引装置设计 (13) 夹紧机构设计与夹紧力计算 (14) 夹具操作动作说明 (15) 设计心得体会 (15) 参考文献书目 (17) 前言 机械制造装备课程设计就是机械设计中得一个重要得实践性教学环节,也就是机械类专业学生较为全面得机械设计训练。 其目得在于: 培养学生综合运用机械设计基础及其她课程得理论知识与生产实际知识去分析、解决工程实际问题得能力,通过课程设计训练可以巩固与加深有关机械课程设计方面得理论知识; 学习与掌握一般机械设计得基本方法与步骤,培养独立设计得能力,为后续得专业课程设计及毕业设计打好基础、做好准备; 3.使学生具有查询规范手册、图册与有关设计资料得能力。 在工艺规程中,零件就要按工艺规程顺序进行加工。在加工中,除 了需要机床、刀具、量具之外,还要用机床夹具。机床夹具就是机床与工件之间得连接装置,使工件相对于机床获得正确得位置。机床夹具得好坏将直接影响工件加工表面得位置精度。通常把确定工件在机床上或夹具中占有正确位置得过程,称为定位。当工件定位后,为了避免在加工中受到切削力、重力等得作用而破坏定位,还应该用一定得机构或装置将工件加以固定。使工件在加工过程中保持定位位置不变得操作,称为夹紧。将工件定位、夹紧得过程称为装夹。工件装夹就是否正确、迅速、方便与可靠,将直接影响工件得加工质量、生产效率、制造成本与操作安全等。机床夹具在生产中应用十分广泛。 机床夹具课程设计任务书 设计思想与不同方案对比 1、钻床夹具设计: (1)设计前得准备工作 ①明确工件得年生产纲领:就是夹具总体方案确定得依据之一,决定了夹具得复杂程度与自动化程度。如在小批量生产中, 常采用固定式 质量 材料 毛坯种类 0、45㎏ 45 模锻件 设计要求 1、用计算机绘制总装图一张(A2图)、指定零件图一张(A3图); 2、设计说明书一份(包括零件图分析、定位方案确定、定位误差确定、定位误差 计算等内容); 3、设计时间:7天。 审 核 批 准 年 月 日 评 语 目录 1绪论 (3) 2.支撑块的分析 (4) 2.1支撑块的工艺分析 (4) 2.2支撑块的工艺要求 (4) 3.机械加工工艺规程设计 (6) 3.1加工工艺过程 (6) 3.2确定各表面加工方案 (6) 3.2.1影响加工方法的因素 (7) 3.2.2加工方案的选择 (7) 3.3 确定定位基准 (8) 3.3.1粗基准的选择 (8) 3.3.2精基准的选择 (9) 3.4工艺路线的拟订 (10) 3.4.1工序的合理组合 (10) 3.4.2加工工艺路线方案的比较 (11) 3.4.3工艺方案比较与分析。 (13) 3.5 支撑块的毛坯尺寸的确定 (13) 4.夹具设计 (15) 4.1研究原始质料 (15) 4.2定位基准的选择 (16) 4.3切削力及夹紧力的计算 (16) 4.4误差分析与计算 (26) 4.5夹具设计及操作的简要说明 (29) 5.钻孔时间 (30) 5.1确定第一次切削用量 (30) 5.1.1 确定背吃刀量 (30) 5.1.2确定进给量 (30) 5.1.4确定麻花钻的磨钝标准及耐用度 (30) 5.1.5确定机床主轴转速n (30) 5.1.6确定时间定额 (30) 5.2 确定第二次切削用量 (31) 5.2.1 确定背吃刀量 (31) 5.2.2 确定进给量 (31) 5.2.3 确定切削速度 (31) 5.2.4确定麻花钻的磨钝标准及耐用度 (31) 5.2.5确定机床主轴转速n (31) 5.2.6确定时间定额 (31) 6.心得体会 (32) 参考文献34 郑州科技学院 机械制造工艺学课程设计任务书 题目:设计支承块零件的机械加工工艺规程及夹具设计 内容: 1.零件图 1张 2.毛坯图 1张 3.机械加工工艺过程卡 1份 4.机械加工工序卡 1份 5.夹具设计装配图 1张 6.夹具体零件图 1张 7.课程设计说明书 1份 班级:机制本16班 姓名:张鹏飞 学号:201233477 指导教师:杨晨 教研室主任: 2015 年 10 月 20 日 夹具设计说明书 1 夹具方案的论证 本专用钻模用于钻杠杆臂的钻削以及另一垂直方向13孔的钻加工。由于加工精度不高,属于单工步工序应采用固定钻套。由于与分布在小同表而且相互垂直,加工时由手工操作连同工件起翻, 所以以应采用翻转式钻模。此种钻模在设计制造时应注意安装位置的平稳性及切屑的排出等问题。 本工序(孔的钻、扩、铰)之前已加工完各平面且内孔,提供了本工序的加工定位基准。为此根 据加工要求确定定位方案为完伞定位。 夹紧机构采用螺旋夹紧机构,简甲可靠。 本工序采用立钻Z5025机床,刀具为标准麻花钻。机床与刀具均为通用型号,故夹具设计应使其适应机床与刀具,由于是中小批量生产,夹具的结构力求简单,易于制造,操作方便。 2夹具的结构及特点 2.1夹具的结构 本钻模属翻转钻模(适合重不大于10kg小件)加工时翻转使用,在工作台上不安装,本夹具主要由钻模体、上模板、定位轴、辅助支撑等组成。 2.2夹具的特点 铸造钻模体 钻模板还可分为固定式钻模板、铰链式钻模板、可卸式钻模板和悬挂式钻模板。 本夹具根据结构特点,以及13加工皆采用固定模板。这样可以保证较高的中 心距精度,用两对角线布置的定位锥销来定位,再由两对角线布置的螺钉紧。 本夹具有辅助支撑: 3.定位: 3.1定位与定位原理 本夹具在钻模中采用完全定位,即六点定位,用适当分布的六个约束点限制工件的六个自由度。 3.2定位方式 本钻模定位属于组合定位:22圆柱孔用于短销定位,限制两个自由度,端平面(42-22环形面)定位,限制三个自由度,形成了短销加宽环形平血组合,共限制五个自由度。另用一个防转定位销定位,限制一个定位度。防转定位销定在工件的另一端厚10mm,lO的侧面(见左视图)位置,可防止 工件转动。 对于一孔一端面的定位基准我们设计了定位柱。 定位柱的结构分三段: 安装部分:42下端面往下16安装柱,安装螺纹M12。(加垫圈、锁紧螺母)是用来定位柱安装在钻模体上的。 定位部分:42上端面加上往上22定位颈。(长度较短,与22长25 通孔是间隙配合,作定位时属短销 《组合夹具设计性实验》实验教学大纲 课程编号: 课程名称:(中文/英文):组合夹具综合设计型实验 实验总学时数:16 适应专业:机械工程及自动化 涉及课程:机械制造技术基础、机械制造装备设计 承担实验室:机电学院实验中心 一、实验教学的目的和要求 1. 实验目的 随着科学技术的不断发展,机械制造工业的自动化程度越来越高,生产成本越来越低,尤其组合夹具的使用,在机械制造工业中取得了十分显著的经济效果。由于现代数控技术的不断提高,对组合夹具的依赖性日益增强,组合夹具的使用,不仅为企业节约了大量的人力和物力,还推动了社会的技术进步和生产发展。因此,了解组合夹具的使用,对于机械制造专业的学生尤为重要。通过对组合夹具的组装实验,可以了解到组合夹具的使用范围,类型,初步掌握组合夹具的使用原则,设计原理、以及简单的装配技术。 2.实验要求 ⑴实验前认真阅读教材和实验指导书,了解工件定位、夹紧的概念,初步了解组合夹具的各种元件及用途。 ⑵通过组合夹具的组装实验,初步了解机床与组合夹具之间的相互联系,初步掌握组合夹具的设计思路及设计方法。 ⑶实验时严格执行实验室的规章制度,严格按操作规程操作。 ⑷实验过程中严禁戏耍打闹,确保实验安全顺利完成。 二、实验项目设置 三、组合夹具综合设计型实验的内容和要求(包括实验所用的主要仪器设备, 实验所需主要耗材的品种及数量) 实验所需设备:柔性组合夹具十套、各种连杆类零件、盘类零件、轴类零件、及其 他类零件十个;常用扳手等小工具箱5套。 1.实验分组 以班为单位,每班分5个小组,每个小组约6~7人,每个小组负责设计和组装二个机械零件的机床夹具。 2.实验要求 每个实验小组任选二个零件,根据零件图的加工要求,小组成员必须合作完成如下实验工作任务: ⑴确定该零件的加工方法,分析其机械加工定位原理、并选择合理的定位元件; ⑵分析该零件的夹紧原理(夹紧力的方向、夹紧力的作用点和夹紧力的大小),确定夹紧方案,并选择合适的夹紧机构; ⑶如需要设置钻、镗刀具的导向装置时,选择合适的钻模或对刀装置; ⑷根据定位和夹紧方案,画出该零件的工序简图。 ⑸根据工序图的定位和夹紧方案,组装完成合理、完整的机床夹具装置。 ⑹学生做完实验后,必须把上述实验过程,写出实验报告。 指导教师根据夹具装置设计的合理性、可行性进行审核和评价,在工序图上给出实际操作分(评分等级:优、良、中、合格、不合格),指导教师签字后成绩有效。 学生在指导教师的指导下完成整个实验,指导教师只给学生答疑,但不提供具体的实验方案。 3.实验教学考核 指导教师根据学生在实验操作中的表现、实际操作分和实验报告质量,给出学生的实验成绩(按五级分制)。 四、课程改革特色(限150字) 《机械制造技术基础》、《机械制造装备设计》课程是与机械加工生产实际紧密联系的学科基础课和专业课。其中,机床夹具的定位和夹紧原理,实践性、概念性很强,是学生学习的重点和难点内容之一。因此,本实验必须强调学生亲自动手,通过实验进一步加深理解工件的定位、夹紧基本概念、工作原理和基本结构。此外,本实验要求学生树立创新性、设计性理念,学生针对某个机械零件的加工要求,自己进行定位、夹紧原理分析,自行确定定位和夹紧方案,最后自己动手组装出合理的机床夹具装置。 五、教材及实验指导书 张福润等主编:《机械制造技术基础》,华中科技大学出版社,2000年11月出版。 李庆余等主编,《机械制造装备设计》机工版,2003.8出版 组合夹具综合设计型实验指导书 执笔:(课程负责人或任课教师签字)沈奇显 审阅:(系或教研室主任签字)沈奇显日期:2007.2 审定:(主管教学院长签字)日期:2007.2 组合夹具设计说明书 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】 学校代码: 10128 学号: 课程论文 题目:铣床组合夹具设计 学生姓名: 学院: 班级: 指导教师: 2013年 7 月 12 日 摘要 本论文是结合目前实际生产中,常常发现仅用通用夹具不能满足生产要求,用通用夹具装夹工件生产效率低劳动强大,加工质量不高,而且往往需要增加划线工序,而专门设计两种夹具:铣床夹具和钻床夹具,主要包括夹具的定位方案,夹紧方案、对刀方案,夹具体与定位键的设计及加工精度等方面的分析。 本次设计为铣槽用的夹具,它针对零件的结构特点,采用了组合式的定位方案,以支承板、圆柱销等作为定位元件。使工件安装方便,且能保证加工精度。压紧装置以杠杆原理为核心,采用压板压紧工件,左侧压板压紧之后右侧自动压紧。其具有夹紧力装置,具备现代机床夹具所要求的高效化和精密化的特点,可以有效的减少工件加工的基本时间和辅助时间,大大提高了劳动生产力,从而可以有效地减轻工人的劳动强度和增加劳动效率。铣床夹具具有提高生产率、扩大机床工艺范围、减轻工人劳动强度以及保证生产安全等特点。因此,对夹具知识的认识和学习以及设计新式的适合实际生产的夹具在今天显得尤为重要起来。 关键词:铣床夹具,定位,夹紧 Abstract The present paper is combing the actual production at present, which is that either using universal fixture cannot meet only production requirements or using universal fixture clamping work-piece to product is poor efficiency and powerful labor and not high processing quality or often it need to increase crossed process, to specially design two fixture: milling fixture and drilling fixture, mainly including schemes of fixture positioning, clamping and cutter, the design of the concrete and the TAB folder and the analysis of machining precision et al. The milling fixture, mainly is used to process dial the fork parts milling is aimed at connecting rod of the structural features and adopted the "one-two" targeted programmes to ensure that the workpiece be processed on the location accuracy, more convenient installation of the workpiece, assisted by a short working hours. The fixture with clamping force device has 柔性制造系统中组合夹具的设计研究 0、引言 随着机械制造业的飞速发展,产品的更新换代越来越快,传统的大批量生产模式逐步被中小批量生产模式所取代,机械制造系统欲适应这种变化须具备较高的柔性。国外已把柔性制造系统(FMS)作为开发新产品的有效手段,并将其作为机械制造业的主要发展方向。 柔性化的着眼点主要在机床和工装两个方面,而组合夹具又是工装柔性化的重点。组合夹具是一种标准化、系列化、通用化程度很高的工艺装备,它是由一套预先制造好的各种不同形状、不同规格、不同尺寸、具有完全互换性的标准元件和组合件,按工件的加工要求组装而成的夹具。由于组合夹具使用完毕后,可以拆卸、清洗,重新组装新的夹具,因此,组合夹具的应用非常普遍,尤其适合于多品种、中小批量的生产。 然而,多年来,对组合夹具的设计和组装,由于时间、环境条件的限制,总体设计与系统结构只能串行不能并行。夹具工艺师对工件的定位、装夹设计主要依赖经验,定性分析较多,定量分析较少,且计算复杂,同时缺乏必要的优化设计,设计的图纸不够直观。在装夹过程中工人要认真消化图纸,设计过程前期的潜在问题,在总装时汇总,达不到预期的效果,甚至造成返工。设计过程中的装配干涉问题,无法在设计中提前发现,造成工人的劳动强度增大。已经很难适应当今快速、多样化的制造需求。这一特点为计算机辅助装配系统的研制与开发,提出了亟待解决的问题。 传统的组合夹具设计主要依靠手工完成,CAD 设计系统主要采用以交互式为主的半创成式设计方法。现在,大量三维实体造型软件崛起,如Pro / E 、Solidworks、UG、Solidedge 等,推动了设计领域的新革命,由于这些三维软件,不仅仅可创建三维实体模型,还可利用设计出三维模型进行模拟装配和静态干涉检查、机构分析、动态干涉检查、动力学分析、强度分析等。同时由于组合夹具的组件全部是标准件,而且数量有限,易于储存和检索等特点,使建立组合夹具站成为可能。若将计算机辅助设计应用到组合夹具设计中,尤其是将Pro / E 应用到组合夹具设计中,则可使组合夹具的设计非常快捷,装配生产率得以显著提高。 1、建库 1.1 建库必要性 尽管系统本身有一个数量庞大的特征库:其中包括少部分组合夹具标准件,但各种不同规格尺寸的组合夹具标准件数量非常多是不争的事实,况且一般情况下组合夹具组装站只配置其中一部分标准件,同时不同厂家生产的标准件规格略有不同,这种情况势必影响设计效果和效率。若能根据组装站实际配置的标准件重新创建标准件库,既可充分利用现有标准件进行组合夹具的设计,又可免去重复烦琐地创建标准件模型,同时标 工装夹具设计要点 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 工装夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。制订工艺过程,应充分考虑夹具实现的可能性,而设计工装夹具时,如确有必要也可以对工艺过程提出修改意见。工装夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。 一、工装夹具设计的基本原则 1、满足使用过程中工件定位的稳定性和可靠性; 2、有足够的承载或夹持力度以保证工件在工装夹具上进行的加工过程; 3、满足装夹过程中简单与快速操作; 4、易损零件必须是可以快速更换的结构,条件充分时最好不需要使用其它工具进行; 5、满足夹具在调整或更换过程中重复定位的可靠性; 6、尽可能的避免结构复杂、成本昂贵; 7、尽可能选用标准件作为组成零件; 8、形成公司内部产品的系统化和标准化。 二、工装夹具设计基本知识 一个优良的机床夹具必须满足下列基本要求: 1、保证工件的加工精度保证加工精度的关键,首先在于正确地选定定位基准、定位方法和定位元件,必要时还需进行定位误差分析,还要注意夹具中其他零部件的结构对加工精度的影响,确保夹具能满足工件的加工精度要求。 2、提高生产效率专用夹具的复杂程度应与产能情况相适应,应尽量采用各种快速高效的装夹机构,保证操作方便,缩短辅助时间,提高生产效率。 3、工艺性能好专用夹具的结构应力求简单、合理,便于制造、装配、调整、检验、维修等。 4、使用性能好工装夹具应具备足够的强度和刚度,操作应简便、省力、安全可靠。在客观条件允许且又经济适用的前提下,应尽可能采用气动、液压等机械化夹紧装置,以减轻操作者的劳动强度。工装夹具还应排屑方便。必要时可设置排屑结构,防止切屑破坏工件的定位和损坏刀具,防止切屑的积聚带来大量的热量而引起工艺系统变形。 5、经济性好专用夹具应尽可能采用标准元件和标准结构,力求结构简单、制造容易,以降低夹具的制造成本。因此,设计时应根据订单及产能情况对夹具方案进行必要的技术经济分析,以提高夹具在生产中的经济效益。 三、工装夹具设计规范化概述 1、工装夹具设计的基本方法与步骤 设计前的准备工装夹具设计的原始资料包括以下内容: a)设计通知单,零件成品图,毛坯图和工艺路线等技术资料,了解各工序的加工技术要求,定位和夹紧方案,前工序的加工内容,毛坯情况,加工中所使用的机床、刀具、检验量具,加工余量和切削用量等; b)了解生产批量和对夹具的需用情况; 目录 前言 (2) 第一章机床夹具 (3) 1.1机床夹具在加工中的作用 (3) 1.2机床夹具的分类 (3) 1.3机床夹具的组成 (4) 1.4 工件零件图 (5) 第二章夹具设计 (6) 2.1 夹具设计的基本原则 (6) 2.2 定位方案 (6) 2.2.1 定位基准的选择 (6) 2.2.2 定位元件的布置 (7) 2.3 夹紧方案....................................................................................... 错误!未定义书签。 2.3.1 夹紧元件的注意事项..................................................... 错误!未定义书签。 2.3.2 夹紧元件的确定 (9) 2.4导向装置........................................................................................ 错误!未定义书签。 2.4.1 导向装置的选择 (9) 2.4.2 导向装置的布置 (10) 2.5夹具装配图的绘制 (11) 总结 (13) 前言 夹具设计是机械设计制造及其自动化(或机械工程及自动化)专业的一门重要的专业基础课。 夹具设计是机械工程的重要组成部分,是决定机械性能的最主要因素。由于各产业对机械的性能要求不同而有许多专业性的夹具设计。 在机械制造厂的生产过程中,用来安装工件使之固定在正确位置上,完成其切削加工、检验、装配、焊接等工作,所使用的工艺装备统称为夹具。如机床夹具、检验夹具、焊接夹具、装配夹具等。 机床夹具的作用可归纳为以下四个方面: 1.保证加工精度机床夹具可准确确定工件、刀具和机床之间的相对位置,可以保证加工精度。 2.提高生产效率机床夹具可快速地将工件定位和夹紧,减少辅助时间。 3.减少劳动强度采用机械、气动、液动等夹紧机构,可以减轻工人的劳动强度。 4.扩大机床的工艺范围利用机床夹具,可使机床的加工范围扩大,例如在卧式车床刀架处安装镗孔夹具,可对箱体孔进行镗孔加工。 机械制造装备设计课程设计是机械设计中的一个重要的实践性教学环节,也是机械类专业学生较为全面的机械设计训练。其目的在于: 1.培养学生综合运用机械设计基础以及其他先修课程的理论知识和生产实际知识去分析和解决工程实际问题的能力,通过课设训练可以巩固、加深有关机械课设方面的理论知识。 2.学习和掌握一般机械设计的基本方法和步骤。培养独立设计能力,为以后的专业课程及毕业设计打好基础,做好准备。 3.使学生具有运用标准、规范手册、图册和查询有关设计资料的能力。 我国的装备制造业尽管已有一定的基础,规模也不小,实力较其它发展中国家雄厚。但毕竟技术基础薄弱,滞后于制造业发展的需要。我们要以高度的使命感和责任感,采取更加有效的措施,克服发展中存在的问题,把我国从一个制造业大国建设成为一个制造强国,成为世界级制造业基础地之一。 中南大学机械制造工艺学实验报告二组合夹具的设计、 组装与调整 《机械制造工艺学》课程实验报告实验名称: 实验二组合夹具的设计、 组装与调整姓名: 班级: 学号: 实验日期: 年月日指导教师: 成绩: 一、实验目的 (1)掌握组合夹具的特点和设计装配方法,具有按加工要求组装组合夹具并进 行检测的能力。 (2)了解组合夹具的元件种类、结构与功用。 (3)掌握六点定位原理及粗、精基准选择原则。 (4)理解夹具各部分连接方法,了解夹具与机床连接及加工前的对刀方法。 (5)掌握定位方法,调整定位尺寸、消除形位误差、夹紧力的分析等。 (6)熟悉铣、钻、镗等机床夹具的特点。 二、实验设备、仪器及试件 1(组合夹具元件一套。 2(零件实物一件。 3(活动扳手、铜锤、起子等工具。 4(千分尺、游标卡尺、千分表、磁力表座、块规、心棒等检具。 三、组合夹具元件及其作用 通过本次实验,我们学习到: 组合夹具按组装对元件间连接基面的形状不同,可分为槽系和孔系两大系统。为了适应不同产品加工零件尺寸大小的需要,组合夹具按其尺寸大小又分为大、中、小型三个系列,见下表。 各系列中,其元件用途又可分为八大类。在每一类元件中又分很多结构类型、品种及规格,以供组装不同夹具时搭配选用。为了掌握组合夹具的组装技术,必须熟悉各类元件的结构特点、尺寸规格及使用方法,以便灵活运用各类元件,迅速组装出所适用的夹具来。现以中型系列为例,介绍八大类元件的主要结构形式和基本用途。 1(基础件 它是组合夹具中最大的元件,包括各种规格尺寸的方形、矩形、圆形基础板和基础角铁等。基础件通常作为组合夹具的基体,通过它将其他各种元件或合件组装成一套完整的夹具,图1为其中的几种结构。 图1 基础件图2 支承件 2(支承件 支承件是组合夹具的骨架元件。支承件通常在组合夹具中起承上启下的作用,即把上面的其他元件通过支承件与其下面的基础件连成一体,一般各种夹具结构中都少不了它。支承件有时可作定位元件使用,当组装小夹具时,也可作为基础件。图2为其中的几种结构。 实验一组合夹具的认识及组装要素 一、实验目的 1、了解组合夹具的标准元件和组合件的结构。 2、了解组合夹具的特点、优缺点及应用范围。 3、认识各种典型组合夹具,了解其结构,认识其组成元件,了解它们的功用。 二、实验设备 1、12mm槽系组合夹具所有零部件一套 2、拆装工具一套 3、工作台 三、实验内容 (一)概述 夹具,尤其是机床夹具,在机械制造中应用很广。由机床夹具和机床、刀具、工件组成的加工工艺系统,能够根据工艺要求,迅速实现工件的定位和夹紧,并在加工过程中保持它们之间的正确相对位置。使用夹具,可提高劳动生产率和加工精度。 夹具是重要的机械制造工艺装备,其主要作用包括: 1)提高加工精度和保证产品质量。 2)提高劳动生产率和降低加工成本。 3)扩大机床的工艺范围。 4)减轻工人的劳动强度。 现代的组合夹具是伴随着大批大量生产的发展而出现的,早期的夹具为专用夹具。随着近代工业的不断发展,产品不断的更新换代,零件的结构和尺寸参数亦发生变化,原有的专用夹具就要报废,必须设计新的专用夹具,显然,在经济上和生产周期上是非常不合理的。为解决这个问题,从本世纪四十年代开始,科技人员就着手研制能够适合单件小批量和成批生产的可多次重复使用的夹具,即组合夹具。 组合夹具的使用范围: 组合夹具的使用范围十分广泛。从不同生产类型讲,由于组合夹具灵活多变和便于使用,它最适合于品种多、产品变化快、新产品试制和小批量的轮番生产。对成批生产的工厂,也可利用组合夹具代替临时短缺的专用夹具,以满足生产要求。大批生产的工厂也可在工具车间、机修车间和试制车间使用组合夹具。近年来,随着组合夹具组装技术的提高,不少工厂也在成批生产中使用组合夹具,效果也较好。 (二)组合夹具元件 我国目前生产和使用的组合夹具,多为槽系组合夹具,其元件间以键和键槽定位。用孔和圆销定位的组合夹具称作孔系组合夹具,也已在生产中使用。 1、元件的编号 组合夹具根据其承载能力的大小分为三种系列: 16mm槽系列,俗称大型组合夹具; 12mm槽系列,俗称中型组合夹具; 8mm、6mm槽系列,俗称小型组合夹具。 其划分的依据主要是连接螺栓的直径、定位键槽尺寸及支承件界面尺寸。组合夹具的分类编号原则和标记方法,按照原机械工业部标准(JB2814—79)规定如下: 焊接工装夹具设计说明书 课程设计 课程名称:焊接工艺与工装课程设计 设计题目:“长江750B摩托车”侧停支架焊接工艺与工装设计 专业:焊接技术与工程班级: 姓名:学号: 评分:指导教师(签名): 2013 年 1 月 18 日 长江750摩托车”侧停支架焊接工艺与工装设计 学生姓名:班级: 指导老师: 摘要:在“长江750B摩托车侧停支架”的焊接中,焊接的夹具在施焊的过程中必不可少,良好的焊接夹具可以保证焊接尺寸的准确性,保证焊接过程的快速稳定,以保证零件和产品的质量,并以提高生产效率。焊接工装设计是生产准备工作的重要内容之一,也是焊接生产工艺设计的主要任务之一,焊接工装夹具就是将焊件准确定位和可靠夹紧,便于焊件进行装配和焊接、保证焊件结构精度方面要求的工艺装备。在现代焊接生产中积极推广和使用与产品结构相适应的工装夹具,对提高产品质量,减轻工人的劳动强度,加速焊接生产实现机械化、自动化进程等方面起着非常重要的作用。 关键词:焊接;设计;侧停支架 目录 1 序言 (1) 1.1 焊接工装夹具的运用 (1) 1.2 焊接工装夹具设计的基本要求 (1) 2 夹具设计任务 (3) 2.1 焊接产品(复合件)“长江750B摩托车侧停支架”的产品图 (3) 2.2 焊接产品“侧停支架”连接的重点技术要求分析 (3) 3 侧停支架焊接组合装焊夹具装焊方案 (4) 4 主要零件设计的说明 (4) 4.1 底板 (4) 4.2 插销机构 (4) 4.3 螺旋夹紧机构 (4) 4.4 V型块 (6) 4.5 钩形夹管器 (6) 4.6 非标准主要零件的设计 (7) 5 夹具的装配 (7) 5.1 夹具的操作步骤 (7) 5.2 夹具使用注意事项 (7) 6 本次课程设计小结 (8) 参考文献 (9) 致谢 (10) 附录 A 工艺规程路线单 (11) 附录 B 焊接工艺规程 (12) 组合夹具的设计和组装实验报告 精04 张为昭 2010010591 指导老师:冯平法 一、实验目的 1.强化机床夹具在机械加工中的重要作用。在机械加工过程中,将工件准 确定位并牢固地夹持在一定的位置;加深工件定位与夹紧的概念,定位——工件 相对于机床和刀具占有正确的加工位置称为工件的定位;夹紧——把工件定位后牢固地夹紧,以保持工件既定的正确位置在加工过程中稳定不变称为工件的夹紧。 2.深入理解六点定位原理、过定位、欠定位、完全定位、不完全定位、工序基准、定位基准、测量基准、设计基准等基本概念。 3.了解组合夹具的工作原理。组合夹具是由一套结构与尺寸标准化、系列化、通用化的元件或合件构成的具有一定柔性的、可重复使用的模块化夹具。 4.了解组合夹具的主要特点。专用夹具从设计→制造→使用→报废,是一单向过程,组合夹具从组装→使用→拆卸→再组装→再使用→再拆卸,是一循环过程柔性、可重复使用、生产准备周期短是组合夹具的最大优点。一次性投资大、夹具体积与重量大、刚性差是组合夹具的主要缺点。 5.了解组合夹具的适用范围。适合多品种小批量生产,新产品试制,临时紧急或短期生产,多用于普通加工机床,数控机床上也有使用的。 6.了解组合夹具的元件分类与基本功能。组合夹具元件包括:基础件、支承件、定位件、导向件、压紧件、其它件和合件。 7.学会组合夹具设计的基本要求及基本组装知识。 8.了解组合夹具的精度与刚度概念。 二、实验内容和步骤 1.预习机床夹具基本知识,掌握六点定位基本原理。 2.预习组合夹具基本知识,熟悉槽系组合夹具元件分类、功用及相互连接方法。 3.掌握槽系组合夹具组装的基本技能和技巧。 4.分析零件技术要求,首先分析清楚零件有那些表面要加工,各个表面以及各个表面相互间都有那些技术要求,然后每一个小组(2—3 人)选定某一个工序,确定相应的加工方法,要求选择具体的加工设备,为其设计组装一套槽系组合夹具。本次实验所选零件共3个,分别是汽车刹车油泵的一个主要零件,分油泵零件和拨叉,均为不规则零件。提供了相应零件图(见附图)及毛坯或半成品。 5.选择定位基准,符合粗精基准选择原则。 6.确定零件定位方案,运用六点定位原理选择合理的定位方案,要满足零件 加工要求。 7.画出初步的夹具草图。图上能反映出不同类机床夹具(车床夹具、铣床夹具、钻床夹具等)的主要组成部分(夹具体、定位元件、夹紧元件、对刀元件、导向元件等)。我们已经为三个零件的重要工序设计了相应的夹具样板,并拍摄成照片供同学们参考,希望同学们不要照搬这些夹具样板的设计方案,尽量能够想自 己的方案。 8.为所设计的夹具选定合适的夹具元件。各种夹具元件的尺寸和形状可以 参考实验室的挂图,每个夹具元件按照其分类及尺寸规格,均有相应的编号,编号已经刻在元件上,便于查找和图纸对应。 夹具设计计算说明书 (重卡转向节) 系别:机械工程学院 专业: 班级: 姓名: 学号: 指导教师: 完成时间: 目录 一、夹具设计原始条件: (1) 二:选择定位方式: (1) 2.2 两孔定位 (2) 三.定位误差的分析与计算: (2) 3.1:工件以组合表面定位时的定位误差 (3) 3.2:转角误差 (3) 四. 夹紧装置的设计 (4) 4.1.夹紧力的确定 (4) 4.1.1夹紧力的方向 (4) 4.1.2夹紧力的作用点 (5) 4.1.3夹紧力大小的确定 (5) 4.2 钻削切削力的计算 (6) 4.2.1 钻削力矩 (6) 4.2.2钻削力 (6) 4.3 校核 (6) 五.参考书目 (7) 一、夹具设计原始条件: 1:生产纲领:5000件/年,属于中批生产 2:生产工序:工序11,钻扩铰2×30φ孔 (1):钻15φ孔 (2):钻28φ孔 (3):扩孔钻扩29.85φ孔 (4):铰30φ孔,保证尺寸30H8 二:选择定位方式: 由于转向节法兰盘底部已加工较大平面并且在法兰盘上有两个垂直于底部平面的孔。在30φ之间有一个12φ的工艺孔,所以可以选取法兰盘底部大平面与两个孔进行一面两孔定位。 法兰盘底部大平面作为第一定位基准限制工件的 ,,z x y 三个自由度定位元件为 支撑板。12φ工艺孔的中心线作为第二定位基准,限制工件,x y 两个自由度,定位 元件为短圆柱销。10φ工艺孔的中心线作为第三定位基准,限制工件z 一个自由度, 定位元件是短菱形销。这样工件可以完全定位。 2.1平面定位: 平面定位采用支承板定位。由于与支承板接触的工件的面的形状并且表面粗糙度Ra3.2。根据《机床夹具设计手册》的表2-1-10选取支承板的型号为B12×80 GB 2236-80。 具体尺寸如下: 目录 一、实践目的与要求 (1) 1. 实践目的 (1) 2. 实践要求 (1) 二、车偏心用组合夹具组装 (1) 1. 偏心轴零件的简图 (1) 2. 工艺分析(毛坯→成品过程) (2) 3. 定位方法和定位元件的选用 (2) 4. 定位误差的计算 (2) 5. 基础件和支承件的选用和组装 (3) 6. 夹紧件的选用和组装 (3) 7. 偏心距的调整 (3) 8. 重点考虑的问题 (3) 三、铣槽用组合夹具组装 (3) 1. 传动轴零件的简图 (3) 2. 工艺分析(工艺路线) (3) 3. 定位方法和定位元件的选用 (4) 4. 基础件和支承件的选用和组装 (4) 5. 手动夹紧件的选用和组装 (5) 6. 导向件的选用和组装 (6) 7. 对刀尺寸的调整 (6) 8. 气动夹紧件的选用和组装 (6) 9. 重点考虑的问题 (6) 四、钻孔用组合夹具组装 (7) 1. 端盖零件的简图 (7) 2. 工艺分析(工艺路线) (7) 3. 定位方法和定位元件的选用 (8) 4. 定位误差的计算 (8) 5. 基础件和支承件的选用和组装 (9) 6. 夹紧件的选用和组装 (9) 7. 导向件的选用和组装 (10) 8. 对刀尺寸的调整 (10) 9. 重点考虑的问题 (10) 五、加工中心上镗孔用组合夹具组装 (11) 1. 支座零件的简图 (11) 2. 工艺分析(工艺路线) (11) 3. 定位方法和定位元件的选用 (11) 4. 定位误差的计算 (11) 5. 基础件和支承件的选用和组装 (12) 6. 夹紧件的选用和组装 (13) 7. 尺寸的调整 (13) 8. 重点考虑的问题 (13) 皮带轮加工工艺及精车皮带轮槽工装夹具设计方案 第一章概述 1.1皮带轮的用途 生活中,皮带轮对我们来说很常见,它的应用很广泛,机械传动常见的类型有摩擦轮传动、带传动、链传动、齿轮传动、蜗轮蜗杆传动、螺旋传动等类型。带传动根据横截面形状不同可分为平带传动、V带传动、多楔带、圆形带、齿形带等类型的带传动。 带传动中用于安装传动带的轮子就叫做带轮。俗称皮带轮。带轮是成对安装和使用的,一个是主动轮,另一个是从动轮。 机械传动按传动的工作原理分类可分为啮合传动和摩擦传动两类。 啮合传动的优点是工作可靠、寿命长,传动比准确、传递功率大,效率高<蜗杆传动除外),速度范围广。缺点是对加工制造安装的精度要求较高。 摩擦传动工作平稳、噪声低、结构简单、造价低,具有过载保护能力,缺点是外廓尺寸较大、传动比不准确、传动效率较低、元件寿命较短。 带传动就是摩擦传动中的一个种类。由于这里不能上传完整的毕业设计<完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容<目录及某些关键内容)如需要其他资料的朋友,请加叩扣:贰二壹伍八玖壹壹五一带传动的工作原理是带紧套在主动轮和从动轮上,因而带与轮的接触表面存在着正压力,当原动机驱动主动轮回转时,在带与主动轮接触表面间便产生摩擦力,使主动轮牵动带,继而带又牵动从动轮,将主动轴上的转矩和运动传给从动轴。 从带传动的原理可知道带轮的作用是通过传动带传递转矩和运动。 II / 19 III / 19 4 带特殊螺纹的回转体零件; 铣削是机械加工中最常用和最主要的加工方法之一,它除了能铣削普通铣床所能铣削的各种零件表面外,还能铣削普通铣床不能铣削的需2~5坐标联动的各种平面轮廓和立体轮廓。根据铣床的特点,从铣削加工角度来考虑,适合铣削的主要加工对象有以下几类: 1平面类零件; 2变斜角类零件; 3曲面类零件; 第二章零件加工工艺的制订 2.1 零件图样分析 皮带轮如下图: IV / 19夹具设计说明书

9种工装夹具的设计要点有哪些【干货】

中南大学机械制造工艺学实验报告之组合夹具的设计、组装与调整

夹具设计说明书

支承块夹具设计说明书

夹具设计说明书 (3)

组合夹具设计性实验大纲

组合夹具设计说明书

柔性制造系统中组合夹具的设计研究

工装夹具设计要点【干货分享】

套筒夹具设计说明书

中南大学 机械制造工艺学实验报告二 组合夹具的设计、组装与调整

组合夹具实验指导书

焊接工装夹具设计说明书

组合夹具的设计和组装实验报告

夹具设计及计算说明书优秀版

组合夹具

皮带轮加工工艺及精车皮带轮槽工装夹具设计方案