机械振动对半固态ZL101铝合金组织的影响

赵君文 吴树森 谢礼志 毛有武

华中科技大学塑性成形模拟及模具技术国家重点实验室,武汉,430074

摘要:研究了振动对半固态ZL101铝合金凝固组织的影响规律,在熔体温度为630~660e 时,将加或不加细化剂Al-5Ti-B 的ZL101铝液浇入固定在振动台台面上的特制振动坩埚中,并冷却至半固态温度570~590e ,然后恒温保持不同时间。在整个过程中,用自制的振动控制仪进行不同频率的振动,该仪器可以控制振动时间、频率及振幅。对以上各种条件下的半固态组织进行观察发现,振动频率越接近共振频率,初生晶粒越细小、圆整;该机械振动装置可以制备出非枝晶半固态流变浆料,其A -A l 晶粒平均直径在100L m 以下,平均形状系数在013以上。

关键词:振动;铝合金;ZL101;半固态;凝固组织

中图分类号:T G249.9;T G292 文章编号:1004)132X(2006)S2)0210)05

Study on Preparing Al Alloy ZL101Semi-solid Slurry by Mechanical Vibration Method

Zhao Junw en Wu Shusen Xie Lizhi Mao Youwu

State Key Laboratory of Plastic Form ing Simulation and Die &M ould T echnolo gy,

H uazhong U niv ersity o f Science &T echnolo gy,Wuhan,430074

Abstract :Pr epar ation of Al A lloy ZL101sem i-solid slurry by Mechanical Vibrating M ethod w as studied.The ZL101melt at 630~660e w ith or w ithout r efinement ag ent Al-5Ti-B w as cast into a metal co ntainer w hich w as fix ed on the top bed of the vibratio n apparatus,then coo led to 570~590e in the sem i-solid zone,and kept at the temper ature fo r so me tim e w hile vibrating on different fre -quency.The prim ar y A -Al cr ystals beco mes finer and rounder in vicinity of r esonance frequency ,and slurry can be prepar ed w ith average equivalent diameter less than 100L m and averag e shape coefficient greater than 013.

Key words :mechanical v ibratio n;Al alloy;ZL101;semi-solid;so lidification structure

收稿日期:2006)08)08

0 引言

半固态金属成形技术自问世以来,其研究和发展的历程已有30余年。触变成形技术在过去相当长的一段时间里成为半固态金属成形领域中研究和应用的重点,但由于流变成形技术具有成本低、效率高等一系列优于触变成形技术的优点[1]

,因此,流变成形技术成为该领域近年来研究的热点。而流变浆料制备作为该技术的最重要环节之一,一直以来颇受研究者们的重视,从而诞生了很多新的流变浆料制备方法和直接成形方法,如文献[2O 7]中的NRC

TM

工艺、双螺旋机械搅拌

流变射铸工艺、SSR TM

工艺、锥桶式半固态流变成

形工艺、液相线铸造工艺和SEED 工艺等。

20世纪40年代初,振动在金属凝固领域中的应用研究开始引起广泛重视,研究表明,在合金凝固过程中施加振动可以细化晶粒、改善组织和提高性能。虽有人探索过利用超声波制备半固态浆料[8],但利用低频机械振动制备半固态浆料,至

今尚未见文献报道。本课题旨在采用振动制浆的方法来探索一种简单、易操作、成本低且易于工业化应用的新的流变浆料制备方法及其相应的流变成形技术。

1 试验装置及方法

1.1

试验装置

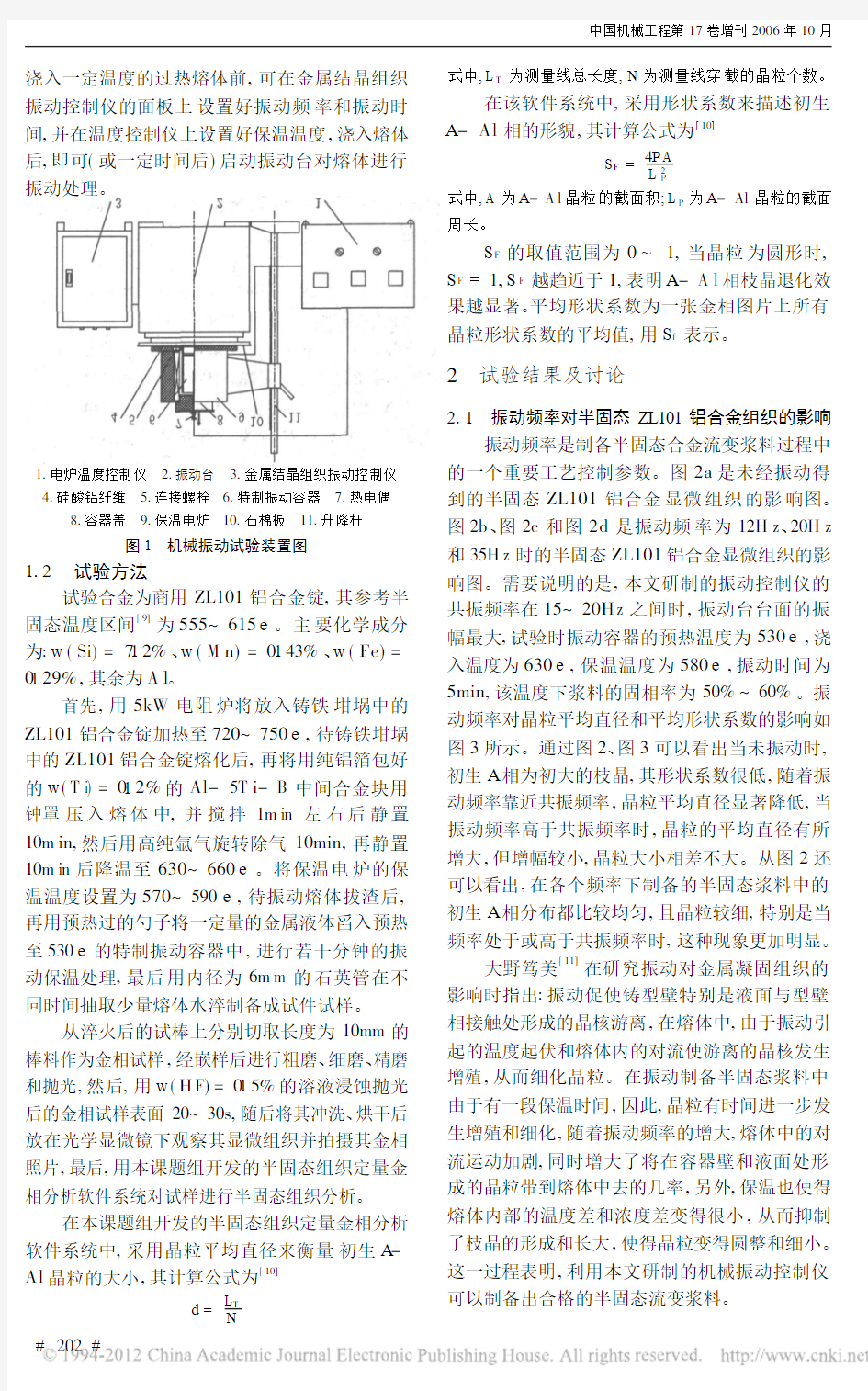

本试验所采用的装置为本课题组自行研制,如图1所示。它主要由金属结晶组织振动控制仪、振动台、电炉温度控制仪、保温电炉和特制的振动容器等部分组成。金属结晶组织振动控制仪3可以对振动台2进行振动时间、频率及振幅控制测量,电炉温度控制仪1可以通过保温电炉9对特制的振动容器的预热温度和保温温度进行控制,热电偶7将所测得的温度传递给电炉温度控制仪1。保温电炉可以通过升降杆11上下移动。特制振动容器6(由不锈钢制成)、容器盖8、硅酸铝纤维4和石棉板10的功能是为了使容器中的熔体温度上下均匀和提高能源的有效利用率。在

#

201#机械振动对半固态ZL101铝合金组织的影响)))赵君文 吴树森 谢礼志等

浇入一定温度的过热熔体前,可在金属结晶组织振动控制仪的面板上设置好振动频率和振动时间,并在温度控制仪上设置好保温温度,浇入熔体后,即可(或一定时间后)启动振动台对熔体进行振动处理。

1.电炉温度控制仪

2.振动台

3.金属结晶组织振动控制仪

4.硅酸铝纤维

5.连接螺栓

6.特制振动容器

7.热电偶

8.容器盖9.保温电炉10.石棉板11.升降杆

图1机械振动试验装置图

1.2试验方法

试验合金为商用ZL101铝合金锭,其参考半固态温度区间[9]为555~615e。主要化学成分为:w(Si)=712%、w(M n)=0143%、w(Fe)= 0129%,其余为A l。

首先,用5kW电阻炉将放入铸铁坩埚中的ZL101铝合金锭加热至720~750e,待铸铁坩埚中的ZL101铝合金锭熔化后,再将用纯铝箔包好的w(T i)=012%的Al-5T i-B中间合金块用钟罩压入熔体中,并搅拌1m in左右后静置10m in,然后用高纯氩气旋转除气10min,再静置10m in后降温至630~660e。将保温电炉的保温温度设置为570~590e,待振动熔体拔渣后,再用预热过的勺子将一定量的金属液体舀入预热至530e的特制振动容器中,进行若干分钟的振动保温处理,最后用内径为6m m的石英管在不同时间抽取少量熔体水淬制备成试件试样。

从淬火后的试棒上分别切取长度为10mm的棒料作为金相试样,经嵌样后进行粗磨、细磨、精磨和抛光,然后,用w(H F)=015%的溶液浸蚀抛光后的金相试样表面20~30s,随后将其冲洗、烘干后放在光学显微镜下观察其显微组织并拍摄其金相照片,最后,用本课题组开发的半固态组织定量金相分析软件系统对试样进行半固态组织分析。

在本课题组开发的半固态组织定量金相分析软件系统中,采用晶粒平均直径来衡量初生A-Al晶粒的大小,其计算公式为[10]

d=L T

N

式中,L T为测量线总长度;N为测量线穿截的晶粒个数。

在该软件系统中,采用形状系数来描述初生

A-Al相的形貌,其计算公式为[10]

S F=4P A

L2P

式中,A为A-A l晶粒的截面积;L P为A-Al晶粒的截面

周长。

S F的取值范围为0~1,当晶粒为圆形时,

S F=1,S F越趋近于1,表明A-A l相枝晶退化效

果越显著。平均形状系数为一张金相图片上所有

晶粒形状系数的平均值,用S f表示。

2试验结果及讨论

2.1振动频率对半固态ZL101铝合金组织的影响

振动频率是制备半固态合金流变浆料过程中

的一个重要工艺控制参数。图2a是未经振动得

到的半固态ZL101铝合金显微组织的影响图。

图2b、图2c和图2d是振动频率为12H z、20H z

和35H z时的半固态ZL101铝合金显微组织的影

响图。需要说明的是,本文研制的振动控制仪的

共振频率在15~20H z之间时,振动台台面的振

幅最大,试验时振动容器的预热温度为530e,浇

入温度为630e,保温温度为580e,振动时间为

5min,该温度下浆料的固相率为50%~60%。振

动频率对晶粒平均直径和平均形状系数的影响如

图3所示。通过图2、图3可以看出当未振动时,

初生A相为初大的枝晶,其形状系数很低,随着振

动频率靠近共振频率,晶粒平均直径显著降低,当

振动频率高于共振频率时,晶粒的平均直径有所

增大,但增幅较小,晶粒大小相差不大。从图2还

可以看出,在各个频率下制备的半固态浆料中的

初生A相分布都比较均匀,且晶粒较细,特别是当

频率处于或高于共振频率时,这种现象更加明显。

大野笃美[11]在研究振动对金属凝固组织的

影响时指出:振动促使铸型壁特别是液面与型壁

相接触处形成的晶核游离,在熔体中,由于振动引

起的温度起伏和熔体内的对流使游离的晶核发生

增殖,从而细化晶粒。在振动制备半固态浆料中

由于有一段保温时间,因此,晶粒有时间进一步发

生增殖和细化,随着振动频率的增大,熔体中的对

流运动加剧,同时增大了将在容器壁和液面处形

成的晶粒带到熔体中去的几率,另外,保温也使得

熔体内部的温度差和浓度差变得很小,从而抑制

了枝晶的形成和长大,使得晶粒变得圆整和细小。

这一过程表明,利用本文研制的机械振动控制仪

可以制备出合格的半固态流变浆料。

#

202

#

中国机械工程第17卷增刊2006年10月

#

203#机械振动对半固态ZL101铝合金组织的影响)))赵君文 吴树森 谢礼志等

图3),相应频率下的半固态ZL101铝合金组织的平均晶粒直径减小、其平均形状系数增大,说明加入Al-5T i-B后,可使得半固态ZL101铝合金组织的晶粒变得更加细小和圆整。

(a)振动频率对平均晶粒直径的影响

(b)振动频率对平均形状系数的影响

图5未加细化剂时机械振动频率对平均晶粒

直径和平均形状系数的影响

加入Al-5Ti-B细化剂的熔体由于冷却至保温温度时,熔体中生成了许多异相粒子(T iA l3和TiB2),它们大部分都成为异质形核的基底,使得A相形核率增大,从而细化了晶粒并使晶粒更圆整。

2.3保温时间对半固态ZL101铝合金组织的影响

该试验是在振动频率为25H z下,向与振动台连接的容器中浇入熔体温度为630e的ZL101金属熔体,熔体保温温度为580e,浇入时即启动振动台,待温度降至保温温度时,立即抽取少量熔体淬冷,此时的时间作为保温开始时间,即为0,之后每隔5m in抽样一次。该组试样的金相分析结果如图6所示,可以看出,保温时间越长,半固态ZL101铝合金组织的平均晶粒直径越大。对于晶粒形状系数在0~5m in阶段时,其值呈增大趋势,而在5~15m in阶段时,其值则呈减小趋势。

经过对各个保温时间下的晶相图片进行仔细观察,笔者认为以上规律可解释如下:在保温初期,由于振动的作用使在液面和型壁处生成的晶核脱落并被带入整个熔体中,另外,振动使得熔体内的温度场和浓度场比较均匀,因此,晶核在不断长大的同时其形状也慢慢变得圆整。随着熔体中固相率的提高,振动使晶粒之间发生有效碰撞的几率增大,晶粒之间开始聚集和/焊合0,随后就多个晶粒熔合在一起。因此其平均晶粒大小增加,

但圆整度即平均晶粒系数却减小。

(a)保温时间对

平均晶粒直径的影响

(b)保温时间对

平均形状系数的影响图6机械振动下保温时间对初生A-Al平均

晶粒直径和平均形状系数的影响

3结论

(1)利用机械振动法可以制备出合格的半固态浆料,半固态浆料中初生A-Al晶粒的平均直径大小可在100L m以下,平均形状系数在013以上。

(2)在振动的条件下,加入细化剂Al-5Ti-B,可比不加入细化剂Al-5T i-B时获得更加圆整、细小的非枝晶组织。

(3)在振动条件下,随着保温时间的延长,初生晶粒最初变得粗大、圆整,但保温时间延长超过一定限度时,反而会使得初生晶粒聚集和严重熔合,从而使晶粒变得更大,平均形状系数变得更小。

参考文献:

[1]Flemings M C.Behav ior o f M etal A llo ys in the

Semi-solid Stat e[J].M etall.T rans.,1991,22A

(5):957O981.

[2]U BE Indust ries L td.M et ho d and A ppar atus for

Shaping Sem isolid M etals:Japan,EP0745694A1

[P].1996O12O04.

[3]范仲云,Bevis M J,季守循.生产半固态合金浆液以

及成形部件的方法与设备:中国,00816228.X

[P].2003O02O26.

[4]F leming s M C,M ar tinez R A,F ig uer edo A M.

M etal A lloy Composit ions and Pro cess:U S,

20020096231[P].2002O07O25.

[5]康永林,安林,孙建林.转筒式半固态金属浆料制备

与成形设备:中国,01109074.X[P].2002O10O09.

[6]刘丹,崔建忠.无搅拌制浆技术)))液相线铸造[J].

#

204

#

中国机械工程第17卷增刊2006年10月

铸造技术,1998(6):44O66.

[7]Doutr e D,Walse G P.Semi-solid Co ncentration

Pr ocessing o f M etallic A lloy s:U S,6428636[P].

2002O08O06.

[8]G abathuler J P,Bux mann K.P rocess fo r Pr oducing

a L iquid-solid M eta l A lloy Phase for Further Pr o-

cessing A s M aterial in the T hixo tro pic State:U S,

5186236[P].1993O02O16.

[9]中国机械工程学会铸造专业学会.铸造手册[M].3

卷.北京:机械工业出版社,1995.

[10]秦国友.定量金相[M].成都:四川科学技术出版

社,1987.

[11]大野篤美.新訂金屬凝固學[M].東京:地人書館,

2003.

(编辑何成根)

作者简介:赵君文,男,1982年生。华中科技大学塑性成形模拟及模具技术国家重点实验室博士研究生。研究方向为半固态成形技术。吴树森,男,1961年生。华中科技大学塑性成形模拟及模具技术国家重点实验室教授、博士研究生导师。谢礼志,男, 1982年生。华中科技大学塑性成形模拟及模具技术国家重点实验室硕士研究生。毛有武,男,1965年生。华中科技大学塑性成形模拟及模具技术国家重点实验室高级工程师。

华铸CA D系统关键技术的研究

李辉廖敦明陈立亮

华中科技大学,武汉,430074

摘要:主要针对开发的铸造工艺CAD系统的关键技术进行介绍,并结合已经开发的华铸CAD系统,对其技术要点进行阐述。

关键词:关键技术;华铸CAD系统;铸造工艺;二次开发

中图分类号:391.72文章编号:1004)132X(2006)S2)0205)04

Research on the Key Technology of Huazhu CAD System

Li H ui Liao Dunm ing Chen Liliang

H uazhong University of Science and T echno logy,Wuhan,430074

Abstract:T he key technolo gy of a casting process planning system is intr oduced,and the techn-i cal issues w ith H uazhu CAD System discussed.

Key words:key technolo gy;H uazhu CAD system;casting process;secondary dev elo pm ent

0引言

铸造工艺设计是铸造生产的基本组成部分和关键环节。长期以来,铸造工艺多是凭人的经验、习惯进行设计,难以达到最佳工艺设计,也无法准确、动态地进行分析、预示和控制[1]。铸造工艺CAD是将铸造工艺设计与先进的计算机软硬件技术相结合,使其能方便、快捷、准确地代替人工和个人经验进行铸造工艺设计。本文对铸造工艺CAD系统开发过程中的关键技术,主要包括菜单开发技术,幻灯片图库的制作及应用,设置层、颜色、线型及线型比例,派生自定义类以及初始化绘制环境等进行详细介绍和讨论。

1华铸CAD工艺系统的总体结构

华铸CAD工艺系统以Auto CAD2005为平

收稿日期:2006)08)08

基金项目:教育部新世纪优秀人才支持计划;留学回国人员科研启动基金;宁波市科技合作计划项目(2005B100037)台,程序设计语言采用V isual C++.NET2002和AutoCAD2005的二次开发工具ObectARX 2005,是把V isual C++的基础类库MFC与ARX 结合起来开发的实用系统。该系统已交付荆州第四石油机械厂进行试用,同时正在为宝鸡石油机械厂量身定做CAD系统。整个系统结构体系如图1所示。

2开发铸造工艺CAD的关键技术

2.1菜单的开发

无论是AutoCAD系统的基础菜单,还是附加(局部)菜单或是用户自己定制的菜单,都由mnu/mnc/m ns/m nr/和m nl五种格式的文件组成。要使用好菜单,必须首先明白这五种格式的文件相互之间的关系和其在菜单的调用过程中各自所起的作用。其中mnu是模板菜单文件格式,除了m nl文件格式外,其余三种文件最初都源自于它。如果用户编辑的菜单命令中包含了Au-

#

205

#

华铸CAD系统关键技术的研究)))李辉廖敦明陈立亮

热处理对7075铝合金组织和性能的影响 摘要:对7075铝合金进行了固溶和单级时效处理,研究了单级时效对铝合金组织和性能的影响,结果表明铝合金经单级时效后纤维组织消失,在晶界处生成第二相粒子。铝合金显微硬度的峰值时效温度为120℃,时间为16h,硬度为220HV。120℃/24h时效后合金的峰值强度为680.5MPa。本研究中主要阐述热处理对7075铝合金组织和性能的影响。 关键词:热处理;7075铝合金;组织性能 引言 近些年来,铝合金的发展历程先后经历了由单一的追求高强度到追求高强耐腐蚀,再到追求高强高韧耐腐蚀性能,又到高强高韧耐腐蚀抗疲劳,最终到现在的追求高淬透性高综合性能五个发展阶段。然后发展方向却集中在以满足高强高韧铝合金的航空航天领域以及适用于各种使用条件的民用铝合金领域。当前对于铝合金强韧化以及耐蚀性的研究已经成为了重中之重,相信随着综合性能的提高,铝合金在国民经济发展中的运用将更加广泛。 1、7xxx系铝合金概述 7xxx铝合金是以Al-Zn-Mg和Al-Zn-Mg-Cu合金为主的一种超高强度铝合金,它是超高系列铝合金的最主要代表,Fe和Si是7xxx铝合金的主要有害杂质。较2xxx高强度铝合金在强度和硬度方面高出许多。属于热处理可强化的合金。该系铝合金具有强度高、密度小、易加工、焊接性能良好等优良特点,并且一般耐蚀性较好,因此在航空航天工业、车辆、建筑、桥梁、工兵装备及大型压力容器方面得到了广泛的应用。现阶段7xxx铝合金的研究主要集中在通过调节合金化元素和优化热处理工艺来得到高强高韧耐腐蚀的综合性能[1]。这也是本文的研究方向的出发点。该系代表合金如7005、7050、7075等。 2、试验材料与方法 试验材料为7075铝合金,将铝合金(尺寸为20mmX20mmX160mm)在盐浴中进行固溶处理,处理工艺为480℃/2h铝合金固溶处理后在试验箱中进行单级时效处理,时效温度分别为100,120,150℃,时效时间为0-48h。 将试样按国标GB/T228-2010用线切割加工成拉伸试样,用酒精超声清洗去除表面油污,在MT810万能试验机上进行拉伸强度测试,取5个试样的平均值;采用

第一章总则 ¢820ⅹ1600倾斜式双驱动轧机试车大纲适用于机列的空负荷式运转以及带负荷式生产空负荷式运转目的在于对新安装的设备在设计制造和安装方面的性能和质量作一次全面的检查和考验使设备操作手能更好的了解设备的性能确保设备的运转安全可靠使之达到预定指标带负荷试生产目的在于使设备在带负荷的条件下对设备的设计安装和综合性能进行一次综合考验使设备操作手能更好的了解设备的性能满足生产工艺的要求 第二章 一试运转前的准备工作 1 试车前所有参加人员必须对¢820ⅹ1600倾斜式双驱动轧机操作维护说明 书以及有关的机械电气液压图纸和铸轧工艺操作规程进行熟悉了解铸轧机构造和各部分的性能掌握操作程序和方法 2 确认机械液压电气部分安装全部完成无任何漏装现象 3 检查各齿轮箱液压系统油箱以及各执行件是否进行了加油 4 检查操作台各个操作手柄按钮是否搬动灵活控制部位是否正确控制度 是可靠 5 检查冷却系统的水压0.4—0.6Mpa 水温10——32° 6 检查供压缩空气的风压0.3-0.6mpa 7 检查电源是否已经通电 8 检查各部分装配零部件是否完好无损各连接部件是否紧固各种计量仪器 是否经过简练合格 二空负荷单体运转 铸轧机的空负荷试车步骤应遵循先单机后联机先无负荷后有负荷先辅机后主机的原则 1主机传动 要求达到轧辊升降速度平稳两辊的线速度要一致正反转切换顺利无明 显异常噪音电机冷却风机风量以及风向正常运转时间为4小时电机转 速为基速 2轧辊上下移动畅通无卡阻现象单侧压力调节方便无明显漏油保持时间为30分钟此次数为2次 3换辊系统 要求轧辊移动到位无卡组现象主传动座于轧辊付锁正常次数2次4火焰喷涂 上下喷枪运行平稳单双动可调速工作时间为连续运转30分钟次数2次5导出辊 运转灵活无卡组现象 6液压平动剪 剪刃向上移动到位自动复位正常平移灵活无卡组 7导板 导板抬起不得超过卷取机钳口落下不得触及地面连续动作5次8推料板

目录 1 绪论 (1) 1.1断口分析的意义 (1) 1.2 对显微组织及断口缺陷的理论分析 (1) 1.3研究方法和实验设计 (3) 1.4预期结果和意义 (3) 2 实验过程 (4) 2.1 生产工艺 (4) 2.1.1 加料 (4) 2.1.2 精炼 (4) 2.1.3 保温、扒渣和放料 (5) 2.1. 4 单线除气和单线过滤 (5) 2.1. 5连铸 (6) 2.2 实验过程 (6) 2.2. 1 试样的选取 (6) 2.2.2 金相试样的制取 (8) 2.2.3 用显微镜观察 (9) 2.3 观察方法 (10) 2.3.1显微组织的观察 (10) 2.3.2 对断口形貌的观察 (11) 3 实验结果及分析 (11) 3.1对所取K模试样的观察 (11) 3.2 金相试样的观察及分析 (12) 3.2.1 对显微组织的观察 (12) 3.2.2 断口缺陷 (15)

结论 (23) 致谢 (24) 参考文献 (25) 附录 (27)

1 绪论 1.1断口分析的意义 随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。长久以来,铸造铝合金以其价廉、质轻、性能可靠等因素在工业应用中获得了较大的发展。尤其随着近年来对轨道交通材料轻量化的要求日益迫切[1],作为铸造铝合金中应用最广的A356铝合金具有铸造流动性好、气密性好、收缩率小和热裂倾向小,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能[2-3],与钢轮毂相比,铝合金轮毂具有质量轻、安全、舒适、节能等,在汽车和航空工业上得到了日益广泛的应用[4]。 然而,由于其凝固收缩,同时在熔融状态下很容易溶入氢,因此铸造铝合金不可避免地包含一定数量的缺陷,比如空隙、氧化物、孔洞和非金属夹杂物等[5-7]。这些缺陷对构件的力学性能影响较大,如含1%体积分数的空隙将导致其疲劳50%,疲劳极限降20%[8-9]。所以研究构件中缺陷的性质、数量、尺寸和分布位置对力学性能的影响具有重要意义[10]。而这些缺陷往往是通过显微组织和断口分析来研究的。 另外,通过显微组织和断口分析所得到的结果可以分析这些缺陷产生的原因,研究断裂机理,比结合工艺过程分析缺陷产生的原因,从而对改进工艺提出一定的有效措施,确定较好的生产工艺,以提高铝合金铸锭的性能。 但关于该合金的微观组织及其断口分析研究较少,研究内容深但不够综合,每篇论文多研究其部分缺陷,断口的获得多为拉伸端口。因此,希望对A356铝合金的断口缺陷有一个较为全面的研究。 1.2 对显微组织及断口缺陷的理论分析 铸件的力学性能与其微观组织有密切联系[11]。A356合金是一个典型的Al-Si-Mg系三元合金,它是Al-Si二元合金中添加镁、形成强化相Mg2Si,通过热处理来显著提高合金的时效强化能力,改善合金的力学性能。A356合金处于α-Al+Mg2Si+Si三元共晶系内,其平衡组织为初生α-Al+(α-Al+Si)共晶+

铝及铝合金热轧工艺 热轧坯料主要采用的是半连续、连续两种生产方式生产铝锭,现代化的热连轧大部分都是采用半连续铸造的生产方式生产铸锭,可生产出来的铸锭重量重,铸锭的尺寸、表面、化学成分和内部质量较高 一铸锭的制备和质量要求。 (1)铸锭的选择应考虑到客户的质量需求和自身设备能力和工艺水平。(举例子)(2)铸锭的厚度选择的依据:成品厚度和变形率 (3)铸锭宽度选择的依据:成品的宽度和合金的切边量 (4)铸锭长度的选择依据:热轧卷的卷径 二铸锭的断面形状: (1)圆弧形 (2)梯形 (3)V字形 (4)长方形 三铸锭切头尾的目的 四热轧前铸锭头尾的处理方式 (1)表面要求不高的产品可以对铸锭浇铸口和底部不做任何处理 (2)对表面要求高的产品必须将头尾铸造缺陷部分全部切除 五、热轧前铸锭的表面处理 1、铣面 铸锭铣面量的确定原则:产品的用途、合金特点。铸造技术,目前国内带侧面铣的的铣削量大面一般8-15mm.小面8-10 mm. 铣床的特点:干铣和湿铣 2铣面后的表面质量要求 (1)铸锭小面弯曲不易过大 (2)铣刀痕的控制,刀痕深度不得大于0.15MM (3)表面无粘铝现象 (4)无磕碰或存放时间过长

六、铸锭的加热 (1)天然气加热炉的基本特点,加热速度快、温度均匀、 (2)加热制度:均热温度,加热温度和炉内气氛 (3)加热温度必须满足热轧温度的要求,保证合金塑性高,变形抗力低 (4)装炉要求:先宽后窄,先一次后二次,先低温后高温,先小吨位后大吨位 七热轧工艺 (1)轧制方式和特点:纵轧、横轧、斜轧 (2)影响轧制的几个重要因素:轧制过程包括粗轧和精轧,在轧制过程中主要是轧辊,轧件和乳液三者之间的作用过程 (3)轧辊几个常用的术语 A:辊型 B:轧辊硬度 C表面粗糙度 D轧辊的基本结构 E轧辊的加工精度::尺寸精度、轧辊径向跳动、辊身两端直径差、配对辊 径差,表面状况。 八热轧制度设计 (1)热轧速度的确定 A开始轧制阶段,铸锭短且厚,绝对压下量大,咬入困难,一般为了咬入采用低速轧制 B 中间轧制阶段为了控制终轧温度和提高生产效率,一般都采用高速轧制 C 最后轧制阶段,因为带材变得薄而长,轧制过程温度降得太快,但是也 要控制表面所以要根据现场情况合理选择轧制速度。 热轧压下制度 热轧压下制度的确定主要包括热轧总加工率和道次加工率的确定(2)总加工率的确定原则 铝及铝合金板带材的热轧总加工率可达到90%以上,总加工率愈大,材 料的组织越均匀,性能越好, A合金材料的性质。纯铝以及软合金,其高温塑性范围较宽,热脆性小、 变形抗力低,因而其总加工率越大,硬合金则相反。 (3)满足最终产品表面质量和性能的要求 供给冷轧的坯料,热轧总加工率应留足冷变形量,以利于控制产品性能 和获得良好的冷轧表面质量;铝及铝合金热轧制品的总加工率应大于 80%。 (4)轧机能力及设备条件 轧机最大工作开口度和最小轧制厚度并差越大,铸锭越厚,热轧总加工 率越大,但铸锭厚度受轧机开口度和辊道长度的限制。铸锭尺寸及质量, 铸锭厚且质量好,加热均匀,热轧总加工率相应增加。 道次加工率的确定原则 制定道次加工率应考虑合金的高温性能、咬入条件、产品质量要求及设备能力。不同轧制阶段加工率确定原则是: (1)开始轧制阶段,道次加工率比较小,一般为2%~10%,因为前几道次主

4 金属半固态加工 4.1概述 4.1.1半固态加工的概念与特点 4.1.1.1半固态加工的概念 传统的金属成形主要分为两类:一类是金属的液态成形,如铸造、液态模锻、液态轧制、连铸等;另一类是金属的固态成形,如轧制、拉拔、挤压、锻造、冲压等。在20世纪70年代美国麻省理工学院的Flemimgs教授等提出了一种金属成形的新方法,即半固态加工技术。金属半固态加工就是在金属凝固过程中,对其施以剧烈的搅拌作用,充分破碎树枝状的初生固相,得到一种液态金属母液中均匀地悬浮着一定球状初生固相的固-液混合浆料(固相组分一般为50%左右),即流变浆料,利用这种流变浆料直接进行成形加工的方法称之为半固态金属的流变成形(rheoforming);如果将流变浆料凝固成锭,接需要将此金属锭切成一定大小,然后重新加热(即坯料的二次加热)至金属的半固态温度区,这时的金属锭一般称为半固态金属坯料。利用金属的半固态坯料进行成形加工,这种方法称之为触变成形(thixoforming)。半固态金属的上述两种成形方法合称为金属的半固态成形或半固态加工(semi-solid forming or processing of metals),目前在国际上,通常将半固态加工简称为SSM(semi-solid metallurgy)。 就金属材料而言,半固态是其从液态向固态转变或从固态向液态转变的中间阶段,特别对于结晶温度区间宽的合金,半固态阶段较长。金属材料在液态、固态和半固态三个阶段均呈现出明显不同的物理特性,利用这些特性,产生了凝固加工、塑性加工和半固态加工等多种金属热加工成形方法。 凝固加工利用液态金属的良好流动性,以完成成形过程中的充填、补缩直至凝固结束。其发展趋势是采用机械压力替代重力充填,从而改善成形件内部质量和尺寸精度.但从凝固机理角度看,凝固加工要想完全消除成形件内部缺陷是极其困难的,甚至是不可能的。 塑性加工利用固态金属在高温下呈现的良好塑性流动性,以完成成形过程中的形变和组织转变。与凝固加工相比,采用塑性加工成形的产品质量明显好,但由于固态金属变形抗力高,所需变形力大,设备也很庞大,因此要消耗大量能源,对于复杂零件往往需要多道成形工序才能完成。因此,塑性加工的发展方向是降低加工能耗和成本、减小变形阻力、提高成形件尺寸精度和表面与内部质量。由此出现了精密模锻、等温锻造和超塑性加工等现代塑性加工方法。 半固态加工是利用金属从液态向固态转变或从固态向液态转变(即液固共存)过程中所具有的特性进行成形的方法。这一新的成形加工方法综合了凝固加工和塑性加工的长处。即加工温度比液态低、变形抗力比固 态小,可一次大变形量加工成形形 状复杂且精度和性能质量要求较高 的零件。所以,国外有的专家将半 固态加工称为21世纪最有前途的材 料成形加工方法。 图4-l表示金属在高温下 三态成形加工方法的相互关系。

均匀化退火对6056铝合金组织与性能的影响 宁波科诺铝业有限责任公司,董培纯邱建平李博 摘要:采用热分析技术、扫描电子显微镜、拉伸试验研究均匀化退火处理对于6056铝合金微观组织和力学性能的影响。结果表明:6056铝合金铸态组织存在严重的枝晶偏析及明显的非平衡共晶组织,经过540℃×12 h 均匀化退火处理后,枝晶偏析和非平衡共晶组织明显消除,其强度降低、塑性大幅度提高。 关键词:均匀化退火;微观组织;力学性能 The effect of homogenizing annealing on microstructure and properties of 6056 aluminum alloy (Ningbo KENO Aluminum Co.,Ltd,Ningbo 315033,China) Abstract:The influence of homogenizing annealing on microstructure and properties of 6056 aluminum alloy is investigated by heat analysis technology,scan electrical microscope and tensile test. The results show that severe dendritic-segregation and unequilibrium phases exist in its as-cast structure,After 540℃×12h homogenizing annealing treatment,dendrite segregation and unequilibrium eutectic phases eliminate . The strength decrease and the ductility increase obviously. Keywords:Homogenization annealing;Microstructure;Mechanical properties 引言 6056铝合金是广泛应用于汽车和航空领域的一种Al-Mg-Si-Cu合金,其强度比6061铝合金高15%,可焊性、耐腐蚀性能和切削加工性能均优于7075和2024铝合金[1,2]。6056铝合金成分复杂,在半连续铸造过程中,铸锭组织会不同程度地偏离平衡状态,产生严重的枝晶偏析,形成大量的非平衡凝固共晶组织,因此,6056铝合金铸锭必须进行均匀化退火处理,以消除枝晶偏析,同时使合金中非平衡凝固共晶组织溶入基体,最大限度地减少基体中残留的结晶相,提高合金的塑性[3,4]。 均匀化退火处理是6056铝合金获得理想工艺性能和力学性能的关键环节之一。目前国内对于6065铝合金的均匀化退火处理的研究还不充分,本文通过研究均匀化退火对6065铝合金微观组织和性能的影响,为6056铝合金的生产提供试验指导。 试验材料与试验方法 按照表1所示的6056铝合金成分进行配料,使用中频感应炉熔炼,精炼后采用半连续铸造的方法铸成Φ85 mm的铸棒。在铸棒上取样,采用DSC进行热分析试验,得到铸棒中低熔点共晶组织的熔化温度,以确定均匀化退火温度,DSC试验的升温速率5 ℃/min,从室温加热到600 ℃。截取Φ85×100 mm的铸棒进行均匀化退火,均匀化退火温度为540 ℃,保温时间分别是6 h、12 h。从铸态和均匀化退火后的铸棒上切取金相试样,经机械研磨和抛光后,在2 ml HF、3 ml HCl、5 mlHNO3、250 mlH2O 腐蚀液中腐蚀10 s,用清水冲洗干净,然后用酒精擦净吹干,制得的试样采用扫描电子显微镜观察微观组织形貌。将铸态及均

轻金属半固态模锻工艺研究 1、前言 20世纪70年代初,美国麻省理工学院研究人员发现,金属材料在凝固过程中施 加强烈的搅拌,可以打破传统的枝晶凝固模式,形成近球状的组织,从而得到一 种液态金属母液中均匀悬浮着一定球状或类球状初生固相的固—液混合浆料,即半固 态浆料,这种浆料具有良好的流变性和触变性,采用这种既非液态又非完全固态 的金属浆料跟常规加工方法如压铸、挤压、模锻等结合实现成形加工的方法称为 半固态金属加工(Semi-Solid Metal Processing,简称SSM)。从理论上讲,凡具有 两相区的合金及其复合材料均可以实现半固态成形加工。该方法之所以能够发展成 为一种先进的成形加工技术,完全基于半固态金属材料所具有的特殊流变学性能, 即触变性:当半固态金属坯料所受的剪切力不大时,坯料具有很高的粘度近似固态,可以方便地放置和搬运;而当受到较大剪切变形时,坯料便表现出较小的粘度可以 像液态一样随意流动成形。但是采用具有枝晶状初生相组织的固—液混合体成形加工时,由于枝晶状组织的相互搭结、缠绕,变形阻力大,流动性很差,固液相极易分离,产生严重的热裂与宏观偏析。因此,半固态金属成形具有多方面的优点:相对于 普通液态成形(如压力铸造或挤压铸造,)由于半固态浆料中已有一半左右的固相存 在而且温度低于液态金属近100℃,因此可以消除常规铸件固有的皮下气孔和疏松等 缺陷,而且模具寿命成倍提高;相对于常规固态成形(如模锻或挤压),由于半固态 浆料具有很好的流动性,因此变形抗力极低,可以一次加工成形复杂的零件,减少 了成形道次、模具投入及后续机加工量,而力学性能则与固态锻造相当。正是半固态金属锻造技术具有高效、优质、节能和近终成形等突出优点,可以满足现代汽车 制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。 半固态金属锻造与半固态金属触变压铸实质上并无明显差别,其主要不同 之处在于前者是用半固态金属在锻造设备上加工成形。锻造半固态金属可以在 较低的压力下进行,这使得一些传统锻造无法成形的形状复杂构件可以在半固 态金属锻造方法来生产,其锻造设备可分为立式和卧式压力机两种。半固态锻 造是将加热到半固态的坯料,在锻模中进行以压缩变形为主的模锻以获得所需

显微组织图册 1、4032挤压棒:500X下共晶硅(灰色相)尺寸---正常组织状态:H112 腐蚀时间:15-25S 2、4032铸棒: 铸态(共晶硅呈灰色条状,成团簇状)均质(共晶硅灰色圆形均匀分散在样品上 初晶硅一般>20um 2、合金:3003 状态:均质腐蚀时间:20-30S 200X 正常组织500X 正常组织正常组织(抛痕严重)

3、合金:6005 /6005A 状态:均质腐蚀时间:30-40S 200X 正常组织500X正常组织正常组织(抛光效果不好)4、合金:6061 状态:均质腐蚀时间:30-40S 200X正常组织500X正常组织 200X均质效果不佳500X均质效果不佳腐蚀时间过短,境界不明显5、合金:6063 状态:均质腐蚀时间:30-40S

200X正常组织500X正常组织 拖尾严重---抛一段时间后旋转180度,可避免此类事件发生磨痕(研磨效果不佳)6、合金:6088B 状态:均质腐蚀时间:30-40S

200X正常组织500X正常组织 200X均质效果不佳200X均质效果不佳7、合金:6B10 状态:均质腐蚀时间:30-40S 200X正常组织

200X正常组织500X正常组织 腐蚀时间过长腐蚀时间过短,晶界不明显9、合金:YF66C(同时测量晶粒尺寸)状态:均质腐蚀时间2-3min

YF66F 200X正常组织YF66F 500X正常组织 YF66H 100X 过烧组织YF66H 200X 过烧组织YF66H 200X 过烧组织11、合金:7032 状态:均质腐蚀时间:40-50S

连续铸轧工艺技术规程 目录 1.目的及适用范围 2.连续铸轧工艺流程 3.熔炼工艺技术规程 4.精练工艺技术规程 5.铸轧工艺技术规程 6.供料嘴组装工艺技术规程 7.液化气喷涂工艺技术规程 8.炉外除气工艺技术规程 9.附件: 9.1化学成分控制标准 9.2轧辊磨削工艺技术要求 9.3烘炉制度、洗炉制度 9.4废料分级标准 9.5试样切取要求

连续铸轧工艺技术操作规程 1目的及适用范围 1.1 目的:规范工艺操作,保证产品质量。 1.2 适用范围: 本规程适用于?960X1850mm倾斜式铸轧机连续铸轧工艺技术规程。 2 连续铸轧工艺流程 连续铸轧的原料为:铝锭、铝水、待回炉废料,成品为铸轧带材。其生产工艺流程如下: 铝锭、铝水、待回炉废料---熔炼及配料——精练—铸轧—成品铸轧卷 3 熔炼工艺技术规程 3.1、连续铸轧的原料为:铝水、铝锭、待回炉废料、中间合金、易挥发合金。 3.2、熔炼炉装炉顺序为:小片料---板片料----难熔难挥发合金---铝水---易挥发合金。 3.3、各种炉料应均匀平坦分布在炉子中央或稍靠近烟道及烧咀大火交叉处,同时不可堵住喷嘴。 3.4、使用电解铝水时必须配入30%~35%的冷料。 3.5、装炉炉料应干净,无油污、无杂质、无水分等。 3.6、按要求进行配料和装炉。加料要迅速,以尽量减少炉内热量损失,同

时计算各种牌号废杂料的化学成分及用量。 3.7、当炉料化平后应立即对熔体进行搅拌,加快固体料熔化速度并向炉内均匀撒入一层覆盖剂,用量为1kg/t.Al. 3.8、炉料完全融化完毕后进行取样分析,式样在炉子中间部位舀取,取样勺距炉底约100mm,式样在两个炉门共取两个,进行炉前分析,(最终试样以溜槽中所取为准)如果计算值与试样成份差值大于20%时应重新搅拌取样。 3.9、根据炉前分析结果进行配料,加入合金时要分别在两个炉门向不同位置加入,加入合金时铝液温度不得低于720℃。 3.10、向表面撒一层覆盖剂用量为20 kg,关闭炉门进行保温,准备倒炉。 3.11、倒炉时铝液温度控制在740℃~750℃(测量前应充分搅拌熔体,保证炉内熔体温度均匀),温度测量采用在两个炉门分别取三点的平均值。3.12、倒炉过程中导流流槽要加盖一层石棉毯,以防热量损失。 3.13、倒炉前后要对熔炼、保温炉导流口、导流竖管及倒流流槽进行检查清理,倒流流槽内刷滑石粉。 3.14、倒炉结束后应清理炉内铝渣。 3.15、倒炉时间不大于30分钟。 3.16、精炼完毕静置10~15分钟将表面浮渣扒净,扒渣应干净彻底,然后均匀撒入一层覆盖剂用量为20kg。 3.17、保温炉熔体温度控制在730℃~740℃之间。

铝合金半固态成形工艺的研究现状 作者:上海大学 余忠土 张恒华 邵光杰 许珞萍 新型的成形技术─―半固态成形 技术(SSM )是一种近终成形(Near-net-shape )的成形工艺。与传统的成形工艺相比,它有一系列突出的优点:成形温度低,成形件力学性能好,并较好地综合了固态金属模锻与液态压铸成形的优点。本文阐述了铝合金半固态成形技术的主要工艺方法,其工艺参数与传统液态压铸成形的差异,以及半固态成形件在不同状态下的力学性能 图1 半固态金属压铸流程图 20世纪70年代初,美国麻省理工学院Flemings 等人在实验中发现了半固态金属的流变性能,到70年代中期,Joly 等人进一步探索了半固态金属的这种性能,并出现了半固态金属加工的概念。所谓半固态金属加工技术即在金属凝固过程中,进行剧烈搅拌,将凝固过程中形成的枝晶打碎或完全抑制枝晶的生长,然後直接进行流变铸造或制备半固态坯锭後,根据产品尺寸下料,再重新加热到半固态温度,然後进行成形加工。铝合金的半固态加工技术主要有三道工序:半固态坯料的制备、二次重熔和触变成形。触变成形作为半固态加工技术的最後一道工序,是影响半固态成形件组织和性能的关键工序,直接影响着半固态成形件的组织和性能。自该技术被开发以来,已经历了30馀年的研究发展,并已召开了六次有关半固态的国际会议,发达国家已经进入生产实用阶段。因为半固态成形技术有一系列突出的优点:半固态金属成形技术具有高效、优质、节能和近终成形等优点,可以满足现代汽车制造业对有色合金铸件高致密度、高强度、高可靠性、高生产率和低成本等要求,因此倍受汽车制造厂商以及零部件配套生产厂商的重视。

Material Sciences 材料科学, 2018, 8(5), 603-608 Published Online May 2018 in Hans. https://www.doczj.com/doc/5516139137.html,/journal/ms https://https://www.doczj.com/doc/5516139137.html,/10.12677/ms.2018.85071 Effect of Process Parameters on Microstructure and Properties of 3003 Aluminum Alloy Yitan Wang1, Qingsong Dai1,2, Ping Fu1, Mingwei Zhao1 1Guangxi Liuzhou Yinhai Aluminum Co., Ltd., Liuzhou Guangxi 2School of Materials Science and Engineering, Central South University, Changsha Hunan Received: May 4th, 2018; accepted: May 20th, 2018; published: May 29th, 2018 Abstract Taking 3003 aluminum alloy as the research object, the effects of cold rolling rate and annealing temperature on the microstructure and properties of the sheet were studied. The results show that the work hardening of 3003 alloy sheet is significant. With the increasing of cold rolling de-formation, the tensile strength and yield strength of alloy plates increase gradually, while the elongation decreases. And during the annealing of the finished product, recovery and recrystalli-zation occur within the alloy. As the annealing temperature increases, the tensile strength and yield strength gradually decrease, and the elongation gradually increases. Keywords 3003 Aluminum Alloy, Cold Rolling Deformation, Annealing Temperature, Microstructure and Properties 工艺参数对3003铝合金组织与 性能的影响 王绎潭1,戴青松1,2,付平1,赵明伟1 1广西柳州银海铝业股份有限公司,广西柳州 2中南大学材料科学与工程学院,湖南长沙 收稿日期:2018年5月4日;录用日期:2018年5月20日;发布日期:2018年5月29日

铝合金杆(电缆)连铸连轧工序 铝连铸连轧生产属于热加工工艺。是电工用铝加工的第一道生产工序,也是公司生产中的重要生产工序。它的主要生产功能是把电工用铝锭加工成φ9.5大小的圆铝杆。 连轧机的主要控制参数有:保温炉铝液温度、浇铸下浇煲铝液温度、铸锭温度、冷却水温度、冷却水压力、乳化液温度、乳化液压力、浇铸电机反馈电压、连轧、电机反馈电压、连轧电机反馈电流等主要参数。 铝连铸连轧生产共分为9个生产工序,由3个操作机台来完成。 9个工序为:装料、熔化、保温、精炼、过滤、连续浇铸、剪头、连续轧制、成圈。 3个操作机台是:熔化、浇铸、轧制。其中装料、熔化、精炼工序为熔化机台部分;过滤、连续浇铸工序为浇铸机台部分;剪头、连续轧制工序为轧制机台部分。 一、装料工序 1、电线电缆使用的电工铝纯度一般要求不低于99.70%,并符合GB/T1196—93规定。为了防止铝单线出现裂纹倾向和单线机械强度不达标,必须使Fe含量大于Si含量,其中Fe含量和Si的比例应控制在1.3~2.0之间。 2.配方 2.1若铝锭中Fe含量和Si含量比例达不到1.3或Fe含量小于Si含量时,在尽量少降低铝导电率的条件下为了保证铝线的强度,应对铝进行控铁处理,在铝中加入适当的铝铁合金。 2.2若铝锭中V、Mn、Ti、Cr4种微量元素总量大于0.01%时,需加入铝硼合金。硼在铝中可以降低V、Mn、Ti、Cr微量元素杂质对导电率的影响。另外硼的加入

可以起细化晶粒的作用。 2.3若Si含量在0.09~0.13%时,在加料过程中加入一定的铝稀土合金,使硅与稀土结合形成化合物,减少游离硅对铝组织结构的危害,提高铝杆的导电性能与机械性能。 2.4对优质产品的化学成分应控制为:Fe<0.15%, Si<0.12%, Cu<0.01%。杂质总和小于0.29%。 开始上料时,应连续上料到炉满为止,炉膛上部空炉端不允许超过400mm,防止火焰外冲,也不允许装料过满。采用铝稀土、铝硼和铝铁中间合金作为辅助材料加入,根据原材料和可能的配料结果以及生产实践经验,可以采用一种或几种处理方法,以保证取得最佳的技术经济效果。 3.设备主要技术参数(提升小车及料斗) 提升高度:8.7m 最大提升重量:500㎏提升速度:2.5m/min 二、熔化工序 熔化工序在熔化炉(即冲天炉)中完成。熔化工序的作用是把铝锭通过加热熔化成铝液。铝锭熔化后铝液的温度控制在720℃~740℃,不大于760℃。温度过高,铝液大量吸气,气体与铝液在高温下反应形成铝液中夹渣,直接影响铝杆质量。 1. 技术参数 炉膛腔直径:1400mm 有效高度:7.14m 有效容积:10.8m3 熔炉总高:7.78m 熔化标称速度:5T/h 天然气用量:130m3/h 铝金属烧损:最佳状态0.5%~ 1.0%,平均值约为0.7%,最大烧损在3%以内。 2. 控制要点 2.1 尽量避免水分与铝液接触,与铝水接触的进出口、出水口、流槽等各类工具

重庆科技学院 课程结业考试(论文)题目半固态镁合金成形技术概论 院(系)冶金与材料工程学院 专业班级材料工程技术08-02 学生姓名刘明强学号2008630578 任课教师孙建春职称讲师 评定成绩___ _ __ 评语: 年月日

半固态镁合金成形技术概述 姓名:刘明强学号:2008630578 摘要:半固态镁合金制备是在20世纪末新起的最新制备镁合金的技术,半固态技术被认为是21世纪最具发展前途的近终成形技术之一[1]。本文旨在为大家阐述半固态镁合金成形技术的基本概论,包括镁合金的相关阐述(性能、应用、加工技术等);半固态成形技术的概念,半固态金属浆料的制备,以及半固态加工材料的制备技术等;重点是镁合金与半固态成形技术的结合,包括半固态镁合金浆料的制备,半固态镁合金材料的制备,半固态镁合金材料的热处理,半固态镁合金成形技术的国内国外现状和未来展望,同时阐述半固态镁合金制备的优缺点。 关键词:半固态、镁合金、浆料、半固态成形、流变成形 前言:镁及镁合金作为一种新型的应用材料,近年来已广泛应用于军用、民用领域,如在航空航天、航海、通信、医疗、广播电视、音响影像器材、微电子技术、光学仪器等领域内,在汽车、摩托车、工具、家电电器、手机、计算机及电子设备等制品中都可看到镁合金的终极,在炼钢脱硫、铝合金生产、防腐工程中都离不开镁原料。在汽车行业,上海汽车集团公司、一汽集团、东风汽车集团、江铃汽车公司等国内大的汽车公司均开始使用镁制零部件。根据相关研究,汽车单车自重没减轻100Kg,每百公里耗油可减少0.7L左右,每节省1L燃料可减少二氧化碳排放量 2.5g。而通过镁合金零部件的使用可有效的实现汽车轻量化目标。镁合金应用于交通工具,除减中和降低油耗,还可以提高整车加速、制动性能,还能降低行驶振动和噪声,提高舒适度,可以加快散热,使发动机的综合性能提高一个档次,具有良好的经济效益。 镁合金的半固态成形目前是各国研究的热点:Ya-no Ei ji等利用余热的冷却斜槽近液相线铸造或得了半固态AZ91D镁合金组织;J M Kim等利用两步加热法得到了半固态AZ91镁合金浆料;Czerwinski F开发了半固态加工与挤压、喷射成形结合在一起的心的镁合金加工技术,一Mg-9% Al-1%Zn为例分析力组织性能变化规律;Chen J Y和Fan Z研究了半固态浆料的流变模型;Koren Z等研究了AZ91和AM503镁合金半固态热压铸和冷压铸成形。[2] 可以看到镁合金半固态的研究虽然很多,但主要之中在浆料制备、二次加热重熔、触变成形几个方面,仅有几个流变成形研究也只是在实验室,工艺还不成

收稿日期:2005211228; 修订日期:2005212226 基金项目:国家高技术研究发展计划(863计划)资助项目 (2002AA336080) 作者简介:徐 骏(19542 ),江苏镇江人,博士,教授.从事金属半固态加工技术研究. Vol.27No.3Mar.2006铸造技术 FOUNDR Y TECHNOLO GY ?有色合金及其熔炼 Non 2ferrous Alloy and Its Smelting ? 新型半固态铝合金的设计与优化研究 徐 骏1,王海东1,2,张志峰1,杨必成1,田战峰1,石力开1,韩静涛2 (1.北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京100088;2.北京科技大学材料科学与工程学院,北京100083) 摘要:结合半固态加工基本原理,利用热力学计算方法,设计出了新型半固态铝合金,主成分为Al 26%Si 22%Mg ,并利用实验方法优化选择了微量元素Zr 、Sr 。结果显示:Zr 元素具有明显的细化晶粒作用,Sr 元素的加入具有改善共晶硅形态的作用。合金中Zr 含量为0.10%~0.14%、Sr 含量为0.02%~0.04%的新合金AlSi6Mg2,表现出良好的半固态组织和力学性能。关键词:铝合金;半固态;合金设计 中图分类号:T G146.2+1 文献标识码:A 文章编号:100028365(2006)0320249203 De s i g n a n d Op ti miz a ti o n of A d v a nc e d S e mi 2s oli d Al u mi n u m All o y XU Jun 1,WANG H ai 2dong 1,2,ZHANG Zhi 2feng 1,YANG Bi 2cheng 1,TIAN Zh an 2feng 1,SHI Li 2k ai 1,H AN Jing 2tao 2(1.N ational E ngineering R esearch Center for Nonferrous Metal Composites ,B eijing G eneral R esearch Institute for Nonferrous Metals ,B eijing 100088,China ;2.School of Materials Science and E ngineering ,U niversity of Science and T echnology B eijing ,B eijing 100083,China) Abs t rac t :A main component Al 26%Si 22%Mg of an advanced semi 2solid aluminum alloy was de signed by thermodynamic calculations with the consideration of the basic principle of semi 2solid proce ssing (SSP ).Tiny Zr and Sr addition were selected by optimizing experiment methods.Re sults show that the new alloy AlSi6Mg2with 0.10%~0.14%Zr and 0.02%~0.04%Sr has good micro structure and mechanical propertie s in SSP. Ke y w ords :Aluminum alloy ;Semi 2solid ;Alloying de sign 半固态加工技术是极具潜力的近终成形技术之一[1,2]。目前,国内关于半固态加工技术的研究主要集中在对其工艺技术本身的研究上,采用的材料多为传统铸造铝合金,如A356、A357。由于传统铸造铝合金的局限性,使其并不能充分发挥半固态加工技术的优势,因而限制了半固态加工技术在工业上特别是汽车零部件制造业上的推广和应用。针对这一情况,研制开发出能充分发挥半固态加工技术特点,又具有市场应用前景的的半固态专用铝合金具有很大的现实意义[3,4]。本文以Al 2Si 2Mg 系作为研究对象,利用热力学计算设计出新型半固态铝合金的主成分为Al 26%Si 22%Mg ,并实验优化选择了微量元素Zr 和Sr 。1 新型半固态铝合金主成分设计1.1 新合金设计的基本条件 为了获得适合半固态加工成形的新合金,在合金设 计时需要根据半固态加工成形的特点来考虑新合金应 满足的基本条件[4]:①合适的固2液相温度区间ΔT S -L ,在参照常用铸造和变形铝合金固相线与液相线数据的 基础上,设定30℃≤ΔT S -L ≤150℃,以利于半固态初生相形成和固相体积分数的控制;②固相分数f S 对温度的敏感性,如果固相分数对温度的敏感性太高,温度的微小波动就会引起固相分数较大的变化,这将会使加工过程难以控制,并导致最终产品的质量不稳定。为此,在合金设计时设计固相分数随温度的变化率df S / d T ≤0.015;③Mg 2Si 是Al 2Si 2Mg 系主要的强化相,在 合金设计时应有尽可能多的析出量,使合金具有良好的热处理强化能力,以获得高性能的半固态零部件。1.2 热力学计算与设计结果 根据新合金设计的基本条件,采用国际通用的Thermo 2Calc 软件对Al 2Si 2Mg 系合金进行了计算。 表1是影响半固态加工主要参数的计算结果,其中列出了商用铝合金A356、A357及6061的相关参数,以便于比较。新合金具有合适的液相线温度,液固相温 度区间ΔT S -L =58.5℃,满足合金设计的基本条件。在计算d f S /d T 时,分2种情况:f S =0.3和f S =0.6 ? 942?

我国铝及铝合金标准目录 第一部分:基础标准 ????? GB/T 3190-1996 变形铝及铝合金化学成分; ????? GB/T 3194-1998 铝及铝合金板、带材的尺寸允许偏差; ????? GB/T 3199-1996 铝及铝合金加工产品包装、标志、运输、贮存; ????? GB/T 4436-1995 铝及铝合金管材外形尺寸及允许偏差; ????? GB/T 8005-1987 铝及铝合金术语; ????? GB/T 8013-1987 铝及铝合金阳极氧化阳极氧化膜的总规范; ????? GB/T 8014-1987 铝及铝合金阳极氧化阳极氧化膜的定义和有关测量厚度的规定;????? GB/T 8545-1987 铝及铝合金模锻件的尺寸偏差及加工余量; ????? GB/T 11109-1989 铝及铝合金阳极氧化术语; ????? GB/T 13586-1992 铝及铝合金废料、废件分类和技术条件; ????? GB/T 16474-1996 变形铝及铝合金牌号表示方法;

????? GB/T 16475-1996 变形铝及铝合金状态代号; ????? YS/T 103-2004 铝生产能源消耗; ????? YS/T 119.7-2004氧化铝生产专用设备热平衡测定与计算方法第七部分管道化溶出系统;????? YS/T 417.1-1999 变形铝及铝合金铸锭及其加工产品缺陷第1部分:变形铝及铝合金铸锭缺陷;????? YS/T 417.2-1999 变形铝及铝合金铸锭及其加工产品缺陷第2部分:变形铝及铝合金板、带缺陷;????? YS/T 417.3-1999 变形铝及铝合金铸锭及其加工产品缺陷第3部分:变形铝及铝合金箔缺陷;????? YS/T 417.4-1999 变形铝及铝合金铸锭及其加工产品缺陷第4部分:变形铝及铝合金铸轧带缺陷;????? YS/T 417.5-1999 变形铝及铝合金铸锭及其加工产品缺陷第5部分:管、棒、型、线缺陷;????? YS/T 421-2000 印刷用PS版铝板基; ????? YS/T 444-2001 铝加工企业检验、测量和试验设备配备规范。 第二部分:化学分析方法标准 ????? GB/T 3169.1-1982 铝粉化学分析方法气体容量法测定活性铝; ????? GB/T 3169.2-1982 铝粉化学分析方法减杂质法测定总铝量; ????? GB/T 3169.3-1982 铝粉化学分析方法重量法测定水分;