文章编号 10042924X (2002)0120041204

一种高精度非接触位置测量系统

张尧禹1,张明慧2,乔彦峰1

(11中国科学院长春光学精密机械与物理研究所,吉林长春130022;

21空军长春飞行学院计算机教研室,吉林长春130022)

摘要:随着导弹技术的发展,位置测量设备的精度要求也不断提高。介绍位置测量系统的现状,研制出一种新的非接触位置测量系统,推导出新的测量方法———三角法测量技术原理,对某型号地空导弹发射车与装填车之间X ,Y ,Z ,α的位置关系进行测量。通过三角知识及误差合成理论,分析出此系统的测

量精度,长度(X ,Y ,Z ):±1mm ,角度(α):±3′。

关 键 词:位置测量系统;非接触测量;三角法中图分类号TJ76813 文献标识码:A

1 前 言

随着导弹技术的发展及射击精度的提高,对位置测量设备的精度要求也不断提高。位置测量系统分为接触式和非接触式两种。非接触式测量系统一般以大地坐标为测量基准,能实时测量出系统的摆角,三个方向的位移变化,其精度高于接触式电位计测量系统。

目前,非接触式位置测量系统广泛应用于导弹、火箭、航天飞机等国防重点武器系统和装备上,也用于矿山,桥梁,铁路,城市建设等方面。

2 国内外发展概况

在80年代初期,国内的一些单位已经开展了

非接触位置测量系统的研究工作,并运用到实际中去。如已经开发出的光电导弹喷管摆角动态测量系统;以CCD 为探测器的柔性喷管六自由度多路并行的实时光电测量系统[1],并把此技术成功应用到测量固体火箭的发动机运动参数上,以及研制出为某型号导弹配套的位置测量系统。国外相关的研究更早,50年代美国就开始研究此项技术,到70年代非接触位置测量系统已经广泛运用到各种固体火箭[2]及航天飞机上。目前,美国的海神,三叉

戟MX 运载火箭,法国的M4运载火箭,俄罗斯的

苏-27[3-9]都采用非接触位置测量技术。但是,国内外所采用的非接触测量系统,不能同时测量出长度方向的位置关系和角度关系,这就限制了此技术的进一步推广应用。

3

三角法技术测量原理

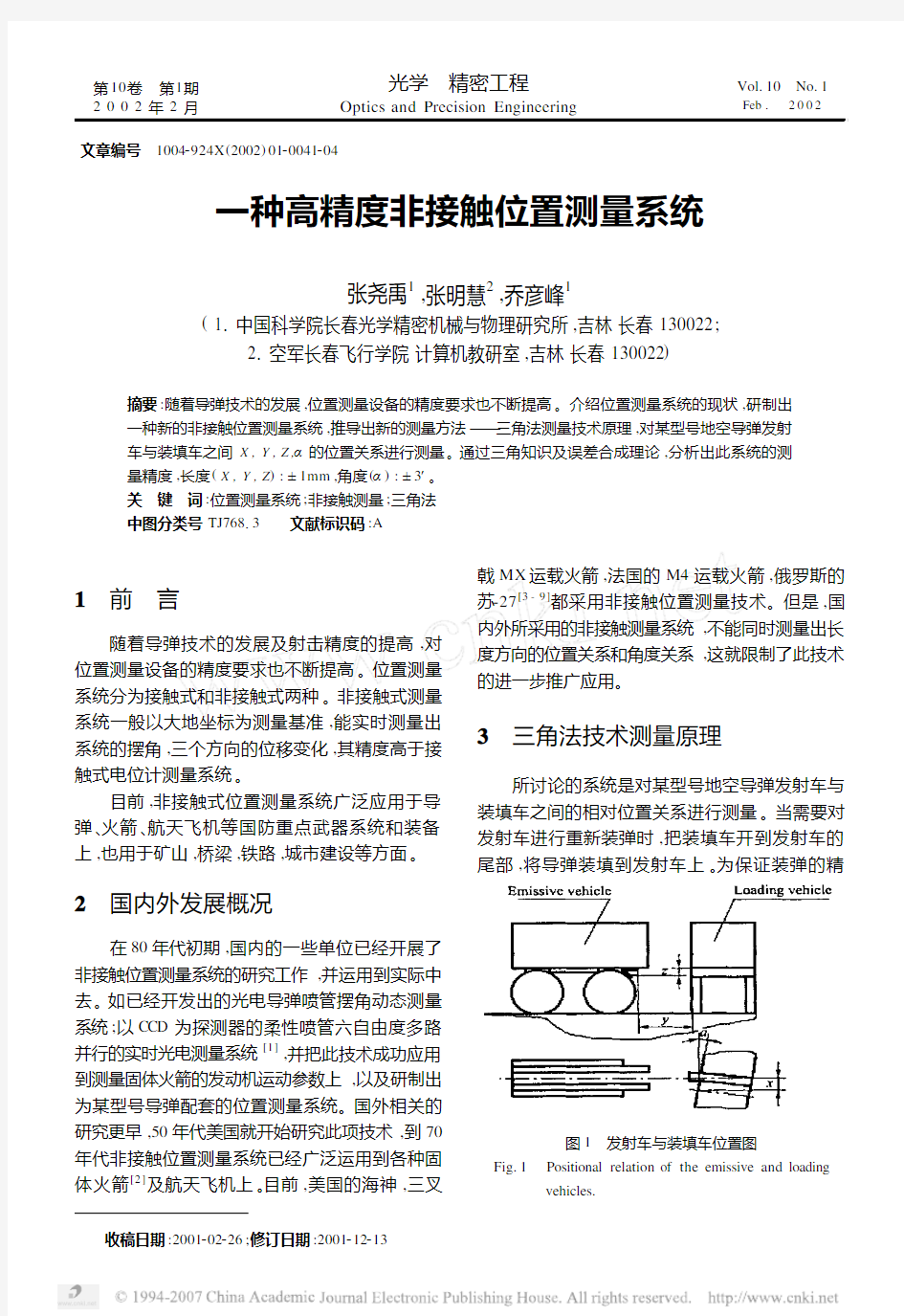

所讨论的系统是对某型号地空导弹发射车与装填车之间的相对位置关系进行测量。当需要对发射车进行重新装弹时,把装填车开到发射车的尾部,将导弹装填到发射车上。为保证装弹的精

图1 发射车与装填车位置图

Fig.1 Positional relation of the emissive and loading

vehicles.

收稿日期:2001202226;修订日期:2001212213

第10卷 第1期

2002年2月 光学 精密工程Optics and Precision Engineering

Vol.10 No.1Feb . 2002

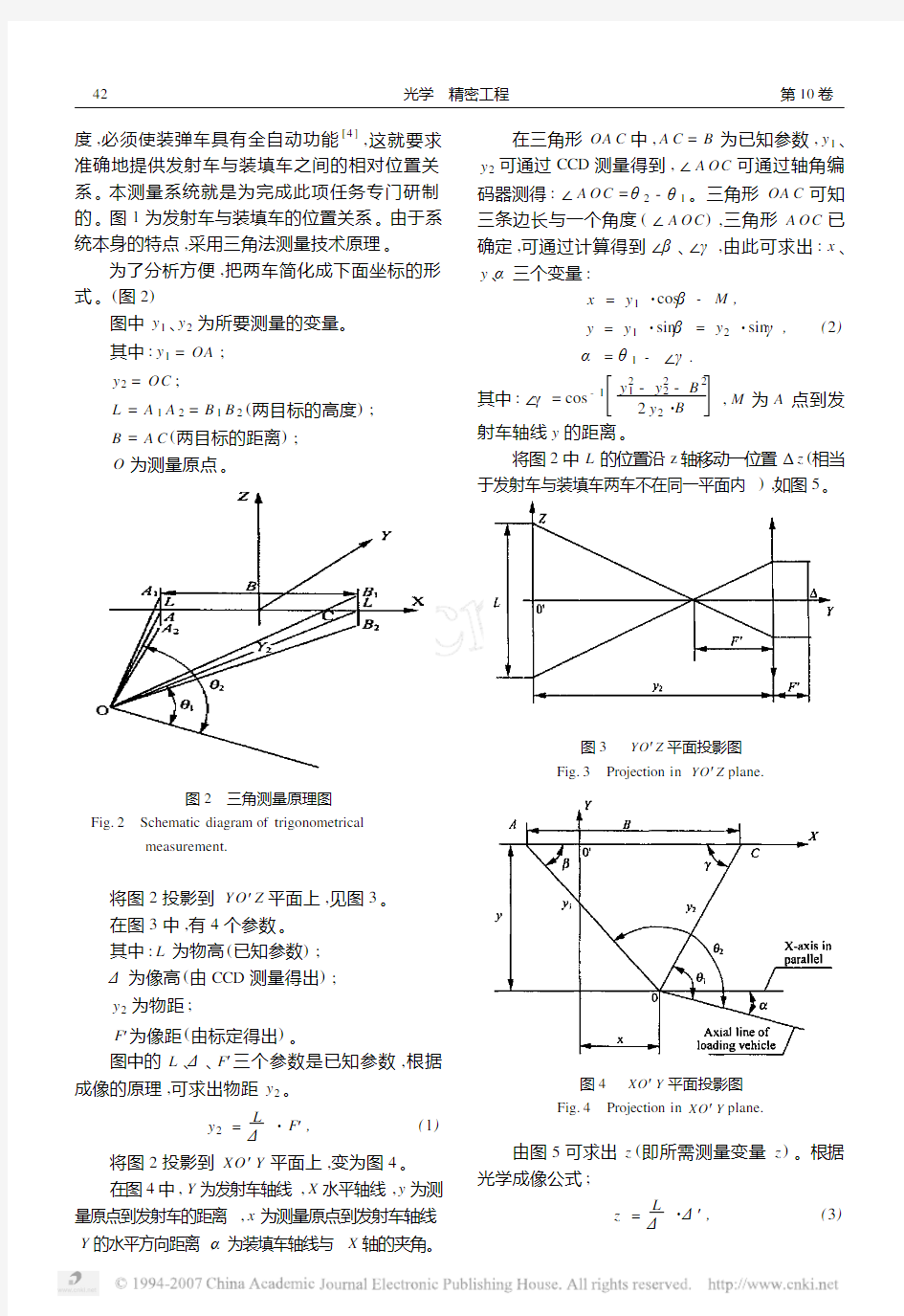

度,必须使装弹车具有全自动功能[4],这就要求准确地提供发射车与装填车之间的相对位置关系。本测量系统就是为完成此项任务专门研制的。图1为发射车与装填车的位置关系。由于系统本身的特点,采用三角法测量技术原理。 为了分析方便,把两车简化成下面坐标的形式。(图2)

图中y 1、y 2为所要测量的变量。

其中:

y 1=OA ;

y 2=OC ;

L =A 1A 2=B 1B 2(两目标的高度);B =A C (两目标的距离);O 为测量原点

。

图2 三角测量原理图

Fig.2 Schematic diagram of trigonometrical

measurement.

将图2投影到Y O ′Z 平面上,见图3。

在图3中,有4个参数。

其中:L 为物高(已知参数);Δ为像高(由CCD 测量得出);

y 2为物距;

F ′为像距(由标定得出)。

图中的L 、Δ、F ′三个参数是已知参数,根据成像的原理,可求出物距y 2。

y 2=

L

Δ?F ′,

(1)

将图2投影到XO ′Y 平面上,变为图4。

在图4中,Y 为发射车轴线,X 水平轴线,y 为测量原点到发射车的距离,x 为测量原点到发射车轴线

Y 的水平方向距离,

α为装填车轴线与X 轴的夹角。在三角形OA C 中,A C =B 为已知参数,y 1、

y 2可通过CCD 测量得到,∠A OC 可通过轴角编码器测得:∠A OC =θ2-θ1。三角形OA C 可知三条边长与一个角度(∠A OC ),三角形A OC 已

确定,可通过计算得到∠β、∠

γ,由此可求出:x 、y 、

α三个变量:x =y 1?cos β-M ,

y =y 1?sin β=y 2?sin γ,

(2)

α=θ1-∠

γ.其中:∠

γ=cos -1

y 21-y 22-B 2

2y 2?B

,M 为A 点到发

射车轴线y 的距离。

将图2中L 的位置沿z 轴移动一位置Δz (相当于发射车与装填车两车不在同一平面内),如图5

。

图3 YO ′Z 平面投影图

Fig.3 Projection in YO ′Z plane.

图4 XO ′Y 平面投影图

Fig.4 Projection in XO ′Y plane.

由图5可求出z (即所需测量变量z )。根据

光学成像公式;

z =

L

Δ?Δ′

,(3)

2

4 光学 精密工程 第10卷

图5 Z变化位置图

Fig.5 Location diagram of Z in motion.

其中:L为上、下两灯间距离;

Δ为上、下两灯在CCD上所成的像距离;

Δ′为上、下两灯在CCD上所成像的中心点到CCD中心线(即z方向零点)的距离。

根据以上公式,即可求出x、y、z、α四个变量。

y=y1?sinβ=y2sinγ

x=y1?cosβ-M

z=

L

Δ?

Δ′

α=θ

1-∠γ,(4) 4 测量精度分析

根据前面计算公式,采用误差合成理论[5]对x、y、z、α进行精度分析

(a)x的测量精度

x=y1cosβ-M

d x=cosβ×d y1-y1sinβ×dβ

σ

x =012542+

2110×22

3600

×3

114

180

2

=01313

δ

x

=±01939mm,(5)

(b)y的测量精度

y=y1sinβ=yy2

B

sin(θ2-θ1)

d y=y2

B

sin(θ2-θ1)d y1+

y1

B

sin(θ2-θ1)d y2-

yy2

B

sin(θ2-θ1)d B+

yy2

B

cos(θ2-θ1)(dθ2-dθ1)

综合考虑,取θ2-θ1=2617°,d B=011mm,

d0=5″则

σ

y

=0131mm

δ

y

=±0193mm,(6)

(c)z的测量精度

由于影响测量精度像元因素相约,所以Z方

向的测量精度为:

d z=

Δ′

Δd L d l

σ

z

=

0105

3=

01017mm

δ

z

=±0105mm,(7)

(d)α的测量精度

α=θ

1

-∠γ

∠γ=cos-1

y21-y22-B2

2y2B

dα=

1

1-

y21-y22-B2

2y2B

2

y1

y2B

×d y1+

-

y21-B2

2y22B

-

1

2B

×d y

2

+

-

y21-y22

2y22B

-

1

2y2

×d B

y1≈y2=1710mm

δα=±2152′,(8)

通过对此系统的分析计算得到位置误差小于

±1mm,角度误差小于3′。

5 结 论

此系统采用线阵CCD推扫望远镜、轴角编码

器、实时图像处理技术[6]及快速数据解算系统,

使其具有结构简单、精度高、体积小、测量视场大、

范围广、测量速度快等特点。本系统研制成功,将

提高在非接触位置测量中的理论研究、测量技术

及工程设计水平[7]。

参考文献:

[1]朱耆祥1CCD探测器在多维动态测量中的应用[J]1光电工程,1994,21(3):9—151

[2]梁保俊1美国固体火箭球窝摆动喷管的发展述评[J]1国外固体火箭技术,1982,1(2):50—521

[3]朱耆祥1光电摆角动态测量原理及测量系统[J]1光电工程,1993,20(1):56-64.

[4]杨世学1柔性喷管全轴摆动动态特性分析与计算[J]1航空学报,1985,10(3):30-321

[5]费业泰1误差理论与数据处理[M]1北京:机械工业出版社,1981134

第1期 张尧禹,等:一种高精度非接触位置测量系统

44 光学 精密工程 第10卷

[6]梁文浩1固体导弹柔性摆动喷管伺服系统的设计特点[J]1固体导弹技术,1983,11(1):65-67.

[7]傅则绍1机械原理[M]1北京:高等教育出版社,19931

[8]张宇华,王晓琳1三点法中测头角位置的精密测量方法[J]1光学精密工程,1999,7(1):120-124.

[9]祝世平,强锡富.工作特征点三维坐标视觉测量方法综述[J].光学精密工程,2000,18(2):192-197.

High-precision noncontact position measuring system

ZHAN G Yao-yu1,ZHAN G Ming-hui2,Q IAO Yan-feng1

(1.Changchun Instit ute of O ptics,Fi ne Mechanics and Physics,Chi nese

A cadem y of Sciences,Changchun130022,Chi na)

(2.Department of Com puter,Changchun A viation Institute of Chinese Air Force,Changchan130022,China)

Abstract:Along with the advancement of missilery,the requirement for the precision of positional measur2 ing system is in incessant development.The paper introduces the actualities of positional measuring system and a new noncontact position measuring system.In addition to educing a new measuring method,i.e. trigonometric measuring theory,the paper also surveys the positional relationship between the emissive ve2 hicle and loading vehicle.With the knowledge of trigonometry and error theory,the precision,length(X, Y,Z)±1mm and angle(α)±3′are analysed.

K ey w ords:positional measuring systems;noncontact position measuring systems;trigonometry

作者简介:张尧禹(1973-),男,辽宁省黑山县人,1996年毕业于吉林工业大学机械系,同年分配到长春光学精密机械与物理研究所工作,2000年6月于该所获工学硕士学位,现攻读机械制造及其自动化专业博士,作为技术骨干参加多项国家级重大科研项目,主要从事靶场设备、瞄准系统、跟踪系统的研究工作。

高精度超声波测距系统设计。 引言 利用超声波测量距离的原理可简单描述为:超声波定期发送超声波,遭遇障碍物时发生反射,发射波经由接收器接收并转化为电信号,这样测距技术只要测出发送和接收的时间差, 然后按照下式计算,即可求出距离: 由于超声波指向性强,能量消耗缓慢,在介质中传播的距离较远,因而超声波经常用于距离的测量,如测距仪和物位测量仪等都可以通过超声波来实现。利用超声波检测往往比较迅速、方便、计算简单、易于做到实时控制,并且在测量精度方面能达到工业实用的要求, 因此,广泛应用于倒车提醒、建筑工地、工业现场等的距离测量。目前的测距量程上能达到百米数量级,测量的精度往往能达到厘米数量级。本文在分析现有超声波测距技术基础之上, 给出了一种改进方案,测量精度可达毫米级。 2 系统方案分析与论证 2.1 影响精度的因素分析 根据超声波测距式(1)可知测距的误差主要是由超声波的传播速度误差和测量距离传播 的时间误差引起的。 对于时间误差主要由发送计时点和接收计时点准确性确定,为了能够提高计时点选择的准确性,本文提出了对发射信号和加收信号通过校正的方式来实现准确计时。此外,当要求测距误差小于 1 mm时,假定超声波速度C=344 m/s(20℃室温),忽略声速的传播误差。则测距误差s△t<0.000 002 907 s,即2.907 ms。根据以上过计算可知,在超声波的传播速度是准确的前提下,测量距离的传播时间差值精度只要在达到微秒级,就能保证测距误差小于1 mm的误差。使用的12 MHz晶体作时钟基准的89C51单片机定时器能方便的计数到1μs的精度,因此系统采用AT89S51的定一时器能保证时间误差在 1 mm的测量范围内。

机床行业常见位置精度检验标准介绍 一、日本JIS B6336-1980《数控机床试验方法通则》 1、定位精度 定位精度是在一个方向,由基准位置起顺次定位,各位置上实际移动距离(或回转角度)与规定移动距离(或回转角度)之差。误差以各位置中的最大差值表示,在移动的全长上进行测量。回转运动在全部回转范围内,每30°或在12个位置上进行测量。取同方向一次测量,求实际移动距离与规定之差。 2、重复度 在任意一点向相同方向重复定位7次,测量停止位置。误差以读数最大差值的1/2加(±)表示。原则上在行程两端和中间位置上测量。 3、向偏差 分别某一位置正向、负向各定位7次。误差以正、负两停止位置的平均值之差表示。在行程两端及中间位置上测量。 4、最小设定单位进给偏差 在同一方向连续给出单个最小设定单位的指令,共移动约20个以上单位。误差以各相邻停止位置的距离(或角度)对最小设定单位之差表示。 5、检验条件 (1)、原则上用快速进给。 (2)、定位精度。定位重复度和最小设定单位正、负方向检验分别进行,误差取其中的最大值。 (3)、具有螺距误差补偿装置的机床,除最小设定单位外,都是在使用这些装置的条件下进行检验。 二、美国机床制造商协会NMTBA 1977 第2版《数控机床精度和重复的的定义及评定方法》(1)定位精度A(Accuracy of positioning) 某一点的定位精度,为该点各测量值X的平均值与目标位置的差值△X与同一位置的分散度±3之和。取其最大绝对值。 单向趋近定位精度Au=△Xu±3u;双向趋近定位精度Ab=△Xb±3b ;未规定方向则按单向处理。 (2)零点偏置(Zero offset) 在轴线(或角度)上确定一些点Ab或Au后,取A的两极限值的平均值作为平定精度的0点。 (3)定位重复(Repeatability) 单向重复度:在同样条件下,对某一给定点多次趋近,得出以平均位置X为中心的分散度。双向重复度:在同样条件下,正、负两个方向对某一给定点多次趋近,得出平均位置中心的分散度。 重复度计算公式:

第45卷 第4期厦门大学学报(自然科学版) Vol.45 No.4 2006年7月 Journal of Xiamen University (Nat ural Science ) J ul.2006 一种大角度范围的高精度超声波测距处理方法 收稿日期:2005209222 基金项目:国家自然科学基金(D0602240476018),厦门大学科技创 新基金(00502K70013)资助 作者简介:孙牵宇(1982-),男,硕士研究生.3通讯作者:xmxu @https://www.doczj.com/doc/5f14401397.html, 孙牵宇,童 峰,许肖梅3 (厦门大学水声通信与海洋信息技术教育部重点实验室,福建厦门361005) 摘要:针对移动机器人超声定位中超声收发传感器角度偏向造成的测距精度下降,本文提出了一种基于归一化波形参数 特征修正的超声测距系统.传统的增益控制、可变阈值等抗起伏措施对抑制传播过程中的幅度起伏造成的测距误差效果较好,但如果传感器角度偏向使波形发生畸变,此类方法仍将造成较大误差.本文通过对传感器角度偏向造成接收信号波形畸变及测距精度下降的理论分析及实验研究,建立了超声接收信号归一化波形特征脉宽与前沿变化的关系,设计了基于单片机实现误差校正的大偏向角高精度超声波测距系统.测距实验结果表明本系统显著减小了传感器角度偏向引起的测距误差,在不同的距离上使测距精度平均提高了1.6%,同时具有成本低、使用简单、方便的特点. 关键词:移动机器人定位;超声测距;角度偏向中图分类号:TP 274.53 文献标识码:A 文章编号:043820479(2006)0420513205 由于超声波测距有不受光线影响、结构简单、成本低、信息处理简单可靠、易于小型化和集成化等优点,因此,广泛应用于移动机器人定位及导航系统[1,2]. 超声测距的精度直接决定了机器人超声波定位的精度性能,目前许多提高超声波测距精度的研究集中在考虑传播过程中幅度起伏造成的误差[3~6],采用增益控制、可变阈值、零交叉点等抗起伏措施保证触发时刻的稳定,实现超声信号飞行时间(TOF ,time of flight )检测精度的提高.上述方法取得精度提高的前提是接收信号的归一化波形保持不变. Lamancus [7]的研究表明,当超声收发传感器轴线存在一定偏角、超声波信号偏向入射时接收信号波形会产生畸变,特别是偏角比较大的时候,如移动机器人定位中在机器人活动范围内当发射与接收传感器处于大偏向角位置时,波形由于信号斜入射而畸变大大降低了传统方法下的测距精度.这个问题严重影响了超声波定位系统在自动导引车高精度停靠等需要高定位精度、大偏角范围场合的应用.如童峰等人研制的机器人超声波导航系统[8],在小偏向角度下(轴线方向上)定位精度为1cm ,在大偏向角度下精度下降为5cm. 本文根据波形畸变理论和实验的分析,针对传感器的发射角和入射角所引起的误差,提出了一种可适用于大角度范围工作条件的处理方法并设计了基于单 片机的系统,实现简单方便.实验结果表明:本系统最终在大角度测距时使测距精度平均提高了1.6%. 1 超声测距系统原理及影响测距精度 的因素 1.1 影响测距精度的因素 除声速变化、噪声等影响因素外,声波在空气介质中声速的变化及散射,衰减的随机不均匀性,引起接收信号在幅度和时间轴上的起伏,是造成测距误差的一个主要原因.图1所示为固定门限电平检测下由幅度起伏引起触发电路的信号前沿不同,产生飞行时间(Time of flight )检测误差,起伏变化越大引起的误差就越大.针对这个问题提出的可变门限[3]、前沿线性前推[4]、零交叉点检测等处理方法,这些方法一个共同的前提就是幅度起伏时,信号的归一化波形基本不变(如图1中实线波形所示),如果波形发生了畸变(如图1 图1 幅度起伏(虚线是畸变波形) Fig.1 Amplitude fluctuations (dashed :distorted wave 2 form ) 中虚线波形所示),仍将造成较大的检测误差.

安全是企业生存发展的首要基础。在电力、化工等大型复杂作业环境中,现场设备多,作业过程多变,对现场人员的安全防护管理更是重中之重的首要任务。 人员的位置管控是安全管理的主要因素。必须严格管理作业人员按照安全规定的位置和路线进行作业,危急情况下更需要准确获知人员的实时位置,以便及时准确施救。 但是,在这些场合,受现场环境的限制,通用的室外GPS定位或普通的室内定位技术很难达到预期的精度和要求,迫切需要研制特定的定位设备和系统,实现作业人员的实时定位和追踪管理,保障作业安全。 技术难点 1、电厂、化工厂厂区建筑物复杂,大型设备多,建筑物的遮挡、金属电磁干扰反射等因素使得常见的技术方案难以实现精准定位。 2、作业人员活动的随机性高,包括室内、室外、管廊等位置,无法采取路径吸附等位置纠正算法。 3、人员的活动状态、姿态等安全信息也需要感知。 4、对设备的防爆性、携带和使用的方便性、待机时间等要求高。 人员定位解决方案 针对电厂、化工厂的定位需求,云酷科技采用UWB精准定位、激励器存在性检测定位、车辆采用GPS定位技术相结合的定位方案。 整体定位方案运用业内领先的TOA算法,同时结合定位大数据分析,解决了传统定位模式抗干扰能力差、定位准确度低、安装布线困难、成本费用高等问题;针对不同区域提供不同定位解决方式,达到定位精准度适宜,投入性价比高的建设目标。同时考虑到不同电厂的业务需求不同,系统拥有两票管理、缺陷/隐患管理、到岗到位管理、外委管理、工器具管理、车辆管理、手机APP等多种功能模块。支持电子围栏、人脸识别、视频监控联动、智能门禁

联查、各类报警预警等功能。 该方案可帮助中电厂厂区实现现场操作的更加规范化、协同化、科学化和智能化,人员安全监控和管理变得更加主动、及时和准确,大大提升企业精细化管理水平和企业人员安全,成功搭建事前预防、事中及早发现、事后可追溯的安全防范机制,成为智慧电厂的代表性项目之一。

中南大学网络教育课程考试复习题及参考答案 中南大学机械精度设计与检测复习资料 一、填空题: 1.按照零部件互换性的程度,互换性可分为 和 。 2.优先数系R10系列中>1~10的区段中包含 个优先数。 3.滚动轴承分为 个公差等级,其中最高等级是 级、最低是 级。 4.某轴尺寸为Φ20 0 -0.1mm ,遵守边界为 ,边界尺寸为 mm ,实际尺寸为Φ20mm 时,允许的形位误差为 mm 。 5.齿轮副的侧隙可以分为 和 。 6.φ30+0.021 0mm 的孔与φ30-0.007 -0.020mm 的轴配合,属于 制 配合。 7.测量误差按其特性可分为____________,____________和____________三类。 8.光滑极限量规的止规的基本尺寸等于______________。 9.基本尺寸相同的轴上有几处配合,当两端的配合要求紧固而中间的配合要求较松时,宜采用 制配合。 10.零部件具有互换性必须满足三个条件,即装配前 ,装配时 ,装配后 。 11.R5系列中10~100的优先数是10、 、 、 、 、100。 12.圆度的公差带形状是 ,圆柱度的公差带形状是 。 13.测量器具的分度值是指______ ____,千分尺的分度值是___________。 14.系统误差可用______ _________,________ __________等方法消除。 15.孔在图样上的标注为φ80Js8,已知IT8=45μm ,其基本偏差为 ,该孔的最大实体尺寸 为 mm ,最小实体尺寸为 mm 。 16.齿轮传动准确性的评定指标规有 、 、 、 。 17.作用在轴承套圈上的径向负荷可以分为 、 、 三类。 18.一零件表面切削加工要求轮廓的算术平均偏差Ra 为6.3μm ,在零件图上标注为 。 19.按GB10095-2001的规定,圆柱齿轮的精度等级分为 个等级,其中 级是制定 标准的基础级。 20.在实际使用中,量块按级使用时,量块的尺寸为标称尺寸,忽略其_______________;按等使用时, 量块的尺寸为实际尺寸,仅忽略了检定时的______________。 21.测量mm 019.060-φ轴用工作量规止规的最小极限尺寸为____________mm ,通规的最大极限尺寸 为____________mm 。(已知量规制造公差T=6μm ,位置要素Z=9μm )。 22.当被测要素的形位公差与尺寸公差按最大实体原则相关时,要求其作用尺寸不超出 ,其 局部实际尺寸不超出 。 23.孔、轴具有允许的材料量为最多时的状态称为 ,它是指孔的 尺寸,轴的 尺寸。 24.一个完整的测量过程应包括: , , ,和 。 二、判断题: 1.公差等级的选用在保证使用要求的条件下,尽量选择较低的公差等级。 ( ) 2.φ30JS6与φ50JS7的基本偏差是相等的。 ( ) 3.∮30G6与∮50G7的基本偏差是相等的。 ( ) 4.在装配图上标注滚动轴承内圈与轴颈的配合时,只标轴颈的公差代号。 ( )

一种高精度超声波测距系统的研制3 赵海鸣,卜英勇,王纪婵 (中南大学机电工程学院, 湖南长沙 410083) 摘 要:介绍了超声波测距的原理.分析了超声波测距产生误差的主要原因。提出通过温度测量修正超声波传播速度,应用双比较器整形结合软件准确确定回波前沿以提高空气中超声波测距精度的方法。在此基础上,设计了相应的超声波测距系统电路和软件。实验表明,该测距系统测量精度高,电路简单。 关键词:超声波测距;测距精度;回波前沿;系统设计 中图分类号:T B559 文献标识码:A 文章编号:1005-2763(2006)03-0062-04 D evelop m en t of an Ultra son i c D ist ance M ea sure m en t Syste m w ith H i gh Prec isi on Zhao Hai m ing,B u Yinyong,W ang J ichan (College of Mechanical and Electrical Engineering,Central S outh University,Changsha,Hunan410083,China) Abstract:I n this paper,the p rinci p le of ultras onic distance measure ment is described,the main err or s ources of ultras onic distance measure ment are analyzed als o.A method of i m p r oving p recisi on of ultras onic distance measurement in air,in which the trans m issi on s peed of ultras onic wave is corrected by measured air te mperature and the f or ward edge of receive wave can be de2 ter m ined accurately by use of the t w o comparing circuits of ultra2 s onic signal in combinati on with the s oft w are.Based on the ide2 a,the circuit and s oft w are of ultras onic distance measure ment syste m have been designed.Experi m ent indicates that the meas2 uring p recisi on of ultras onic distance measurement system is higher and its circuit is si m p ler. Key W ords:U ltras onic wave distance measure ment,Precisi on of distance measure ment,For ward edge of receive wave,Syste m design 超声波测距是一种非接触式检测方式,在使用中不受光照度、电磁场、被测物色彩等因素的影响,加之其信息处理简单、速度快、成本低,在机器人避障和定位、车辆自动导航、液位测量等方面已经有了广泛的应用。本文介绍一种以89C52单片机为核心的低成本、高精度、微型化的数字显示超声波测距系统的硬件电路和软件设计。 1 超声测距原理 用于距离测量的超声波通常是由压电陶瓷的压电效应产生,这种压电陶瓷传感器有两块压电晶片和一块共振板,当给它的两极加频率等于晶片固有频率的脉冲信号时,压电晶片就会发生共振,并带动共振板振动,从而产生超声波,超声波经固体表面或液体反射折回,由同一传感器或相邻布置的另一传感器接收,测量超声波整个运行时间t,计算出发射点与反射点的距离s: s=c?t/2(1)式中:c为超声波的传播速度,m/s。超声波在固体中传播速度最快,在气体中传播速度最慢,而且声速受温度影响最大。超声波在空气中的传播速度为: c=331.4×1+T/273(2)式中,T为环境摄氏温度,℃。 超声波从超声传感器发出,在空气中传播,遇到被测物反射后,再传回超声传感器。整个过程,由于吸收衰减和扩散损失,声强随目标距离增大而衰减;同时超声波的衰减随频率增大而成指数增加,但频率越高,指向性越强,这一点有利于距离测量。本文讨论在空气中测量距离,选用40kHz的超声探头。超声传感器接收到的信号的幅值随距离增大而减小,远目标回波信号幅度小、信噪比低,用固定阀值的比较器检测回波,可能导致越过门槛的时刻前后移动,从而影响计时的准确性,这会影响测量的准确度。为了提高超声波测距的精度,需要准确地检测到第一个回波脉冲前沿的到达时间,为此,提出双比较器整形确定回波前沿的方法。 I SS N1005-2763 CN43-1215/T D 矿业研究与开发第26卷第3期 M I N I N G R&D,Vol.26,No.3 2006年6月 Jun.2006 3收稿日期:2005-08-09 基金项目:国家自然科学基金资助项目(50474052). 作者简介:赵海鸣(1966-),男,湖南邵阳人,博士研究生,从事机电一体化、设备故障诊断及海洋采矿和微地貌测量与可视化研究.

高精度超声波测距系统设计 引言 利用超声波测量距离的原理可简单描述为:超声波定期发送超声波,遭遇障碍物时发生反射,发射波经由接收器接收并转化为电信号,这样测距技术只要测出发送和接收的时间差,然后按照下式计算,即可求出距离: 由于超声波指向性强,能量消耗缓慢,在介质中传播的距离较远,因而超声波经常用于距离的测量,如测距仪和物位测量仪等都可以通过超声波来实现。利用超声波检测往往比较迅速、方便、计算简单、易于做到实时控制,并且在测量精度方面能达到工业实用的要求,因此,广泛应用于倒车提醒、建筑工地、工业现场等的距离测量。目前的测距量程上能达到百米数量级,测量的精度往往能达到厘米数量级。本文在分析现有超声波测距技术基础之上,给出了一种改进方案,测量精度可达毫米级。 2 系统方案分析与论证 2.1 影响精度的因素分析 根据超声波测距式(1)可知测距的误差主要是由超声波的传播速度误差和测量距离传播的时间误差引起的。 对于时间误差主要由发送计时点和接收计时点准确性确定,为了能够提高计时点选择的准确性,本文提出了对发射信号和加收信号通过校正的方式来实现准确计时。此外,当要求测距误差小于1 mm时,假定超声波速度C=344 m/s(20℃室温),忽略声速的传播误差。则测距误差s△t<0.000 002 907 s,即2.907 ms。根据以上过计算可知,在超声波的传播速度是准确的前提下,测量距离的传播时间差值精度只要在达到微秒级,就能保证测距误差小于1 mm的误差。使用的12 MHz晶体作时钟基准的89C51单片机定时器能方便的计数到1μs的精度,因此系统采用AT89S51的定一时器能保证时间误差在1 mm的测量范围内。

实验三车床几何精度检测及调整 实验项目性质:综合性 实验计划学时:2学时 一、实验目的 1、了解进行车床几何精度检测、加工精度检测常用的工具及其使用方法 2、了解ISO标准、GB中常见的机床几何精度及加工精度检测项目标准数据。 3、掌握机床几何精度概念。 二.实验原理 机床的加工精度是衡量机床性能的一项重要指标。影响机床加工精度的因素很多 , 有机床本身的精度影响 , 还有因机床及工艺系统变形、加工中产生振动、机床的磨损以及刀具磨损等因素的影响。在上述各因素中 ,机床本身的精度是一个重要的因素。 例如在车床上车削圆柱面 ,其圆柱度主要决定于工件旋转轴线的稳定性、车刀刀尖移动轨迹的直线度以及刀尖运动轨迹与工件旋转轴线之间的平行度 ,即主要决定于车床主轴与刀架的运动精度以及刀架运动轨迹相对于主轴的位置精度。 机床的精度包括几何精度、传动精度、定位精度以及工作精度等 , 不同类型的机床对这些方面的要求是不一样的。车床的几何精度,是指车床在不工作情况下,对车床工作精度有直接影响的零部件本身及其相互位置的几何精度。属于这类精度的有:车床溜板移动的直线性及其与它表面间相互的不平行度;车床主轴的径向跳动和轴向窜动,及其中心线与溜板移动方向的不平行度;主轴锥孔中心线对机床导轨的不等距离等等。 三、实验步骤 1.床身导轨的直线度和平行度 ☆纵向导轨调平后,床身导轨在垂直平面内的直线度 检验工具:精密水平仪 检验方法:如图所示,水平仪沿 Z 轴向放在溜板上,沿导轨全长等距离地在各位置上检验,记录水平仪的读数,并记入“报告要求”中的表 1 中,并用作图法计算出床身导轨在垂直平面内的直线度误差。 ☆横向导轨调平后,床身导轨的平行度 检验工具:精密水平仪 检验方法:如图所示,水平仪沿 X 轴向放在溜板上,在导轨上移动溜板,记录水平仪读数,其读数最大值即为床身导轨的平行度误差。

第三章形状与位置精度设计与检测参考答案 一、判断题 1.某平面对基准平面的平行度误差为0.05mm,那么这平面的平面度误差一定不大于0.05mm。(√) 2.某圆柱面的圆柱度公差为0.03 mm,那么该圆柱面对基准轴线的径向全跳动公差不小于0.03mm。(√) 3.对同一要素既有位置公差要求,又有形状公差要求时,形状公差值应大于位置公差值。(╳) 4.对称度的被测中心要素和基准中心要素都应视为同一中心要素。(╳) 5.某实际要素存在形状误差,则一定存在位置误差。(╳)同一要素。 圆柱面为锥形或腰鼓形时,不一定有轴线平行度、垂直度等位置误差;――关联要素 但圆柱面并没有圆跳动误差――端平面为球冠形也没有端面圆跳动。 6.图样标注中Φ20+ 0mm孔,如果没有标注其圆度公差,那么它的圆度误差值可任意确定。(╳) 7.圆柱度公差是控制圆柱形零件横截面和轴向截面内形状误差的综合性指标。(√)8.线轮廓度公差带是指包络一系列直径为公差值t的圆的两包络线之间的区域,诸圆圆心应位于理想轮廓线上。(√) 9.零件图样上规定Φd实际轴线相对于ΦD基准轴线的同轴度公差为Φ0.02 mm。这表明只要Φd实际轴线上各点分别相对于ΦD基准轴线的距离不超过0.02 mm,就能满足同轴度要求。(╳/直径0.02 mm ) 10.若某轴的轴线直线度误差未超过直线度公差,则此轴的同轴度误差亦合格。(╳)11.端面全跳动公差和平面对轴线垂直度公差两者控制的效果完全相同。(√)12.端面圆跳动公差和端面对轴线垂直度公差两者控制的效果完全相同。(╳)13.尺寸公差与形位公差采用独立原则时,零件加工的实际尺寸和形位误差中有一项超差,则该零件不合格。(√) 14.作用尺寸是由局部尺寸和形位误差综合形成的理想边界尺寸。对一批零件来说,若已知给定的尺寸公差值和形位公差值,则可以分析计算出作用尺寸。(╳) 15.被测要素处于最小实体尺寸和形位误差为给定公差值时的综合状态,称为最小实体实效状态。(√) 16.当包容要求用于单一要素时,被测要素必须遵守最大实体实效边界。(╳)17.当最大实体要求应用于被测要素时,则被测要素的尺寸公差可补偿给形状误差,形位误差的最大允许值应小于给定的公差值。(╳) 18.被测要素采用最大实体要求的零形位公差时,被测要素必须遵守最大实体边界。(√)19.最小条件是指被测要素对基准要素的最大变动量为最小。(╳)。 被测实际要素对其理想要素的最大变动量为最小。 对轮廓要素:理想要素位于实体之外与实际要素接触,并使被测要素对理想要素的最大变动量为最小。中心要素:理想要素应穿过实际中心要素,并使实际中心要素对理想要素的最大变动量为最小。 二、选择题 1.下列论述正确的有_BC_。 A.孔的最大实体实效尺寸= D max一形位公差。

第40卷第8期红外与激光工程2011年8月Vol.40No.8Infrared and Laser Engineering Aug.2011 高精度高重频脉冲激光测距系统 纪荣祎,赵长明,任学成 (北京理工大学光电学院,北京100081) 摘要:在三维激光扫描探测系统中,激光测距的测量重频和测量精度是影响整个系统性能的关键参数。介绍了三维激光扫描探测系统的工作特点,设计了一种以Nios II嵌入式软处理器为核心的高重频、高精度脉冲激光测距系统。通过分析影响测量重频和测距精度的因素,采用双阈值时刻鉴别方法进行计时起止时刻的鉴别,使用TDC-GP2高精度时间间隔测量芯片进行精密计时,设计了基于Nios II嵌入式软处理器的计时控制系统以提高测量重频。实验结果表明:实现了测量重频为20000次/s、测距精度为3cm的激光测距。与传统的单片机控制的计时系统相比,该系统不仅测量重频和测量精度高,且具有更好的可扩展性和灵活性。 关键词:脉冲激光测距;精密时间测量;三维激光扫描;Nios II 中图分类号:TN247文献标志码:A文章编号:1007-2276(2011)08-1461-04 High precision and high frequency pulse laser ranging system Ji Rongyi,Zhao Changming,Ren Xuecheng (School of Photoelectronics,Beijing Institute of Technology,Beijing100081,China) Abstract:In three-dimensional(3D)laser scanning detection system,the measurement repetition rate and measurement precision of laser ranging are the key parameters affecting the performance of the whole system.The work characteristics of3D laser scanning detection system were introduced,and a high repetition rate and high measurement precision pulse laser ranging system based on the Nios II soft-core was designed.According to the analysis of the factors which affected the repetition rate and precision of range measure,the double-threshold time discriminator was adopted to produce timing mark for the start-stop time discrimination,and the TDC-GP2high-precision interval measuring chip was used to achieve high precision on time measure.In addition,the time measure control system based on the Nios II soft-core was designed to improve the measurement repetition rate.Experimental results show that the measurement repetition rate of20000/s and the ranging precision of±3cm are https://www.doczj.com/doc/5f14401397.html,pared with the traditional MCU time measure control system,the designed system owns the advantages of high repetition rate and high measurement precision,furthermore,it is more expandable and flexible. Key words:pulse laser ranging;high precision time measure;3D laser scanning;Nios II 收稿日期:2010-12-18;修订日期:2011-01-17 基金项目:国防科技工业技术基础科研项目(J172009C001) 作者简介:纪荣祎(1984-),男,博士生,主要从事三维扫描激光探测系统的研究。Email:xiaoxiao8673@https://www.doczj.com/doc/5f14401397.html,。 导师简介:赵长明(1960-),男,教授,博士生导师,博士,主要从事新型激光器件与技术、光电子信息技术与系统方面的研究工作。 Email:zhaochm1@https://www.doczj.com/doc/5f14401397.html,

加工中心几何精度检验 检验项目主要有:各直线轴轴线运动直线度、各直线轴轴线运动的角度偏差、各直线轴相会垂直度检验、主轴的轴向窜动、主轴的径向跳动、主轴轴线与Z轴轴线运动间的平行度、工作台面的平面度等。 (1)X轴轴线运动直线度检测 (a)在Z-X垂直平面内(b)在X-Y水平面内 图8-1-7 X轴轴线运动直线度检测安装示意图 根据国家标准可知,X轴轴线运动直线度检测允差为:X≤500mm时,允差为0.010mm;500mm<X≤800mm时,允差为0.015mm;800mm<X≤1250mm时,允差为0.020mm;1250mm<X≤2000mm时,允差为0.025mm。局部公差要求为:在任意300mm 测量长度上为0.007mm。具体检测方法如下: ①将平尺和机床工作台表面擦拭干净。 ②将平尺沿X轴放置在机床工作台中间位置,找正平尺,使平尺与X轴平行。 ③将磁性表座组装好并吸附在机床主轴箱上,将千分表安装在磁性表座表架上。 ④移动机床坐标轴X轴,使千分表测头垂直触及平尺工作面。安装示意图如图8-1—7所示。 ⑤移动机床X轴并读取千分表的变化值,其读数最大差值则为机床X轴轴线运动直线度。 (2)Y轴轴线运动直线度检测 Y轴轴线运动直线度检测实施步骤可参照X轴轴线运动直线度检测步骤,检测允差与X轴相同,安装示意图如图8-1-8所示。 (a)在Y-Z垂直平面内(b)在X-Y水平面内 图8-1-8 Y轴轴线运动直线度检测安装示意图 (3)Z轴轴线运动直线度检测 Z轴轴线运动直线度检测实施步骤可参照X轴轴线运动直线度检测步骤,检测允差与X轴相同,安装示意图如图8-1-9所示。

高精度超声波测距系统设计 作者:宋永东周美丽白宗文 来源:《现代电子技术》2008年第15期 摘要:提出了一种基于AT89S51单片机的超声波测距系统的设计方案。详细分析了影响测距系统精度的主要因素,设计出了各单元电路和整体电路,重点介绍了提高测量精度的方案和具体实现电路,采用单片机技术进行控制,并给出了控制流程图。设计出的超声波测距系统精度可达毫米数量级,电路具有结构简单、操作方便、精度高、应用广泛的特点。 关键词:测距系统;AT89S51;误差分析;硬件设计;流程图 中图分类号:TP302.1 文献标识码:B 文章编号:1004373X(2008)1513703 Design of High Precision Ultrasonic Distance Measurement System SONG Yongdong,ZHOU Meili,BAI Zongwen (College of Physics and Electronic Information,Yan′an University,Yan′an,716000,China) Abstract:A plan of ultrasonic distance measurement system based on AT89S51 is derived in this paper, the main factors impact of precision are analyzed in detail and the unit circuit and complete circuit are given.The plan of improving the accuracy and specific circuit is introduced.The system′s accuracy is reached millimeters orders of magnitude.All of the component is controlle by AT89S51,and the control program flow is presented.Circuit have many advantages such as simply structure,easy to use,high accuracy and wide application. Keywords:distance measurement system;AT89S51;error analysis hardware design;program flow 1 引言 利用超声波测量距离的原理可简单描述为:超声波定期发送超声波,遭遇障碍物时发生反射,发射波经由接收器接收并转化为电信号,这样测距技术只要测出发送和接收的时间差,然后按照下式计算,即可求出距离:S=CΔt/2(1) 由于超声波指向性强,能量消耗缓慢,在介质中传播的距离较远,因而超声波经常用于距离的测量,如测距仪和物位测量仪等都可以通过超声波来实现。利用超声波检测往往比较迅速、方便、计算简单、易于做到实时控制,并且在测量精度方面能达到工业实用的要求,因此,广泛应用于倒车提醒、建筑工地、工业现场等的距离测量。目前的测距量程上能达到百米数量级,测量的精度往往能达到厘米数量级。本文在分析现有超声波测距技术基础之上,给出了一种改进方案,测量精度可达毫米级。 2 系统方案分析与论证

三种定位精度测量工具的比较 (个人理解、供交流参考) 关键词:数控轴线、定位精度、经济、实用、可靠、测量方法 通过对三种测量工具的比较,得出结论:用光栅尺测定位精度,是一种经济、实用、高效的办法 Q:定位精度是什么? A:指坐标轴在数控装置控制下运动所能达到的位置精度,实际位置与理想位置之间的误差称为定位误差。 简单理解:工人希望滑台按照控制指令运动到位置A(45mm),实际滑台运动到位置A’(45.03mm)。那么,目标位置A与实际位置A’之间的差异就是定位误差(即0.03mm)。(实际检测中,需要按照一定的取样规律、多点重复多次测量,并按照统计学方法计算系统定位精度。有国标参考,不在罗嗦) Q:定位精度这个概念、这个参数代表着什么? A:在数控机床中,这个数值越小,表示床子的精度越高,能用于加工高精度要求的工件。(例如:图纸要求钻2个孔,孔间距尺寸要求是50±0.01mm,显然这个尺寸要求对一台0.03mm定位误差的床子来说,相当艰难!这个零件需要在更高精度的床子上加工) Q:如何测量定位精度?(三种不同测量工具的对比) A:关键在于选什么样的工具去测出滑台的实际位置?要根据实际情况选一把合适的“尺子”。 1>激光干涉仪(雷尼绍、安捷伦等品牌) 优点:这是国际标准中首选的测量工具,相当的高大上。准确、权威、自动数据处理并出报告,而且是非接触式测量。当前所有的三坐标测量仪出厂前都要用激光干涉仪检测定位精度并在系统螺距补偿参数中进行μ级精度的补偿。 据说可以测0.0001精度等级的设备!!!保守分析,测±0.002mm级别的定位精度不在话下。 缺点:贵!价格大概是¥20w左右。(土豪可优选) 2>标准尺(三丰)+光学读数显微镜

监测方法及精度要求 一、一般规定 监测方法的选择应根据基坑等级、设计要求、场地条件、场地条件、当地经验和方法适用性等因素综合确定,监测方法应合理易行。 变形测量网的基准点、工作基点布设应符合下列要求: 1每个基坑工程至少应有3个稳固、可靠的点作为基准点; 2工作基点应选在先对稳定和方便使用的位置。在通视条件良好、距离较劲、观测项目较少的情况下,可直接将基准点作为工作基点。 3监测期间,应定期检查工作基点和基准点的稳定性。 6.1.3 监测仪器、设备和监测元件应符合下列规定: 1满足观测精度和量程的要求,且应具有良好的稳定性和可靠性。 2应经过校准或标定,且校核记录和标定资料齐全,并应在规定的校准有效期内使用。 3监测过程中应定期进行检测仪器、设备的维护保养、检测以及监测元件的检查。 6.1.4 对同一监测项目,监测时宜符合下列要求: 1采用相同的观测路线和观测方法; 2使用同一监测仪器和设备; 3固定观测人员; 4在基本相同的环境和条件下工作。 6.1.5 监测项目初始值应在相关施工工序之前测定,并取至少连续观测3次的稳定值的平均值。 6.1.6 地铁、隧道等其他基坑周边环境的监测方法和监测精度应符合相关标准的规定以及主管部门的要求。 6.1.7 除使用本规范规定的监测方法外,亦可采用能达到本规范规定精度要求的其他方法。

6.2 水平位移监测 6.2.1测定特定方向上的水平位移时,可采用视准线法、小角度法、投点法等;测定监测点任意方向的水平位移时,可视监测点的分布情况,采用前方交会法、 后方交会法、极坐标法等;当测点与基准点无法通视或距离较远时,可采用GPS 测量法或三角、三边、边角测量与基准线法相结合的综合测量方法。 6.2.2水平位移监测基准点的埋设应符合国家现行标准《建筑变形测量规范》JG8的有关规定,宜设置有强制对中的观测墩,并宜采用精密的光学对中装置,对中误差不宜大于0.5mm。 6.2.3基坑围护墙(边坡)顶部、基坑周边管线、临近建筑水平位移监测精度应根据其水平位移报警值按表6.2.3确定。 表6.2.3 水平位移监测精度要求(mm) 注:1监测点坐标中误差,是指监测点相对测站点(如工作基点等)的坐标中误 差,为点位中误差的2 1。 2当根据累计值和变化速率选择的精度要求不一致时,水平位移监测精度优 先按变化变化速率报警值的要求确定; 3本规范以中误差作为衡量精度标准。 6.2.4地下管线的水平位移监测精度宜不低于1.5mm。 6.2.5其他基坑周边环境(如地下设施、道路等)的水平位移监测精度应符合相关规范、规程等的规定。 6.3竖向位移监测 6.3.1竖向位移监测可采用几何水准或液体静力水准等方法。

本技术涉及一种基于位置编码的位移检测系统及检测方法,由固定有位置编码尺的工作台、光学成像系统、面阵CCD传感器、图像采集卡、PC机和电源模块组成。本技术运用面阵CCD传感器采集工作台上位置编码尺在移动方向上起止位置的两幅编码图像,对编码图像进行校正、滤波、边缘提取等图像处理,以及解码和定位计算,获取工作台的位移。本技术通过成像系统和CCD传感器进行非接触式位移测量,结构简单,易于小型化;编码简单,抗干扰能力强、易于加工和安装;以编码位“1”值刻线的不同宽度表示不同的编码周期,从而扩大了位移测量范围,且仍能保证位移测量的精度。位移检测系统具有制造成本低廉,操作简单,测量精度高的特点。 权利要求书 1.一种基于位置编码的位移检测系统,由工作台、光学成像系统、面阵CCD传感器、图像采集卡、PC机和电源模块组成,其特征在于: 工作台侧面固定有位置编码尺,位置编码尺尺面和工作台的移动方向平行,其上刻线垂直于工作台的移动方向; 光学成像系统固定在工作台侧方,光学成像系统的光轴垂直于工作台上的位置编码尺尺面,并使之处于光学成像系统的物平面,即光学成像系统将位置编码尺尺面成像在像平面; 面阵CCD传感器安装在光学成像系统的像平面位置,其横向与工作台移动方向平行,即位

置编码尺上刻线的像平行面阵CCD传感器的纵向;面阵CCD传感器通过接口与图像采集卡连接; 2.按照权利要求1所述的一种基于位置编码的位移检测系统,其特征在于:在编码尺上以位置码的起始位置表示不同的空间位置,在编码尺上以宽度L分割成连续的编码位,在每个 编码位上选“0”或“1”两种编码,以空白即无刻线,表示编码“0”;以黑色刻线表示编码“1”,此刻线为“1”值刻线,“1”值刻线起始边与编码位的起始边对齐;宽度为b。 n个连续的编码位组成一个位置码,其码值为n个编码位对应的二进制值所组成的编码值Ci,它对应的标称值Xi表示该位置码与零位置码起始位置间的距离与L的比值,以T个位置码为一个周期,每个周期内的编码值序列相同,每个周期对应相同测量长度0~LT,每个周期所需码位长度为LT+n-1,g个周期码尺的编码长度为gLT+n-1。不同周期内的编码刻线的宽度bj 不同,其满足: a≤b1≤L/g (1) bj=jb1 (2) 其中:a为图像中每个像素的横向尺寸对应的物方尺寸;j为当前编码对应的周期值,j=1、2、…、g;g为码尺上编码的周期个数。 编码值Ci的定义:设初始码为C0,则任一位置码的编码值Ci为: Ci=2Ci-1%2n+t (3) 其中i=1,2,…,T-1,T<2n,T为一个周期内位置码的个数;%为取余运算符;t=0或1,其取值要保证Ci对应的n个编码位中至少有一个编码“1”,且一个周期内的T个编码值不重复并首尾相连,即初始码C0与终止码CT的关系为: C0=2CT%2n+t (4)

位置检测装置 一、测试目的 位置检测装置 位置检测装置是数控系统的重要组成部分,在闭环或半闭环控制的数控机床中,必须利用位置检测装置把机床运动部件的实际位移量随时检测出来,与给定的控制值(指令信号)进行比较,从而控制驱动元件正确运转,使工作台(或刀具)按规定的轨迹和坐标移动。一、数控机床对检测装置的基本要求: 1)稳定可靠、抗干扰能力强。数控机床的工作环境存在油污、潮湿、灰尘、冲击振动等,检测装置要能够在这样的恶劣环境下工作稳定,并且受环境温度影响小,能够抵抗较强的电磁干扰。 2)满足精度和速度的要求。为保证数控机床的精度和效率,检测装置必须具有足够的精度和检测速度,位置检测装置分辨率应高于数控机床的分辨率一个数量级。 3)安装维护方便、成本低廉。受机床结构和应用环境的限制,要求位置检测装置体积小巧,便于安装调试。尽量选用价格低廉,性能价格比高的检测装置。 数控机床加工精度,在很大程度上取决于数控机床位置检测装置的精度,因此,位置检测装置是数控机床的关键部件之一,它对于提高数控机床的加工精度有决定性的作用。 二、组成部分 位置检测装置的主要性能指标:

1. 精度符合输出量与输入量之间特定函数关系的准确程度称作精度,数控机床用传感器要满足高精度和高速实时测量的要求。 2. 分辨率位置检测装置能检测的最小位置变化量称作分辨率。分辨率应适应机床精度和伺服系统的要求。 分辨率的高低,对系统的性能和运行平稳性具有很大的影响。检测装置的分辨率一般按机床加工精度的1 /3~1/10选取,也就是说,位置检测装置的分辨率要高于机床加工精度。 3. 灵敏度输出信号的变化量相对于输入信号变化量的比值为灵敏度。实时测量装置不但要灵敏度高,而 且输出、输入关系中各点的灵敏度应该是一致的。 4. 迟滞对某一输入量,传感器的正行程的输出量与反行程的输出量的不一致,称为迟滞。数控伺服系统 的传感器要求迟滞小。 5. 测量范围和量程传感器的测量范围要满足系统的要求,并留有余地。 6. 零漂与温漂零漂与温漂是在输入量没有变化时,随时间和温度的变化,位置检测装置的输出量发生了 变化。传感器的漂移量是其重要性能标志,零漂和温漂反映了随时间和温度的改变,传感器测量精度的微小变化。