VDA 6.3过程审核

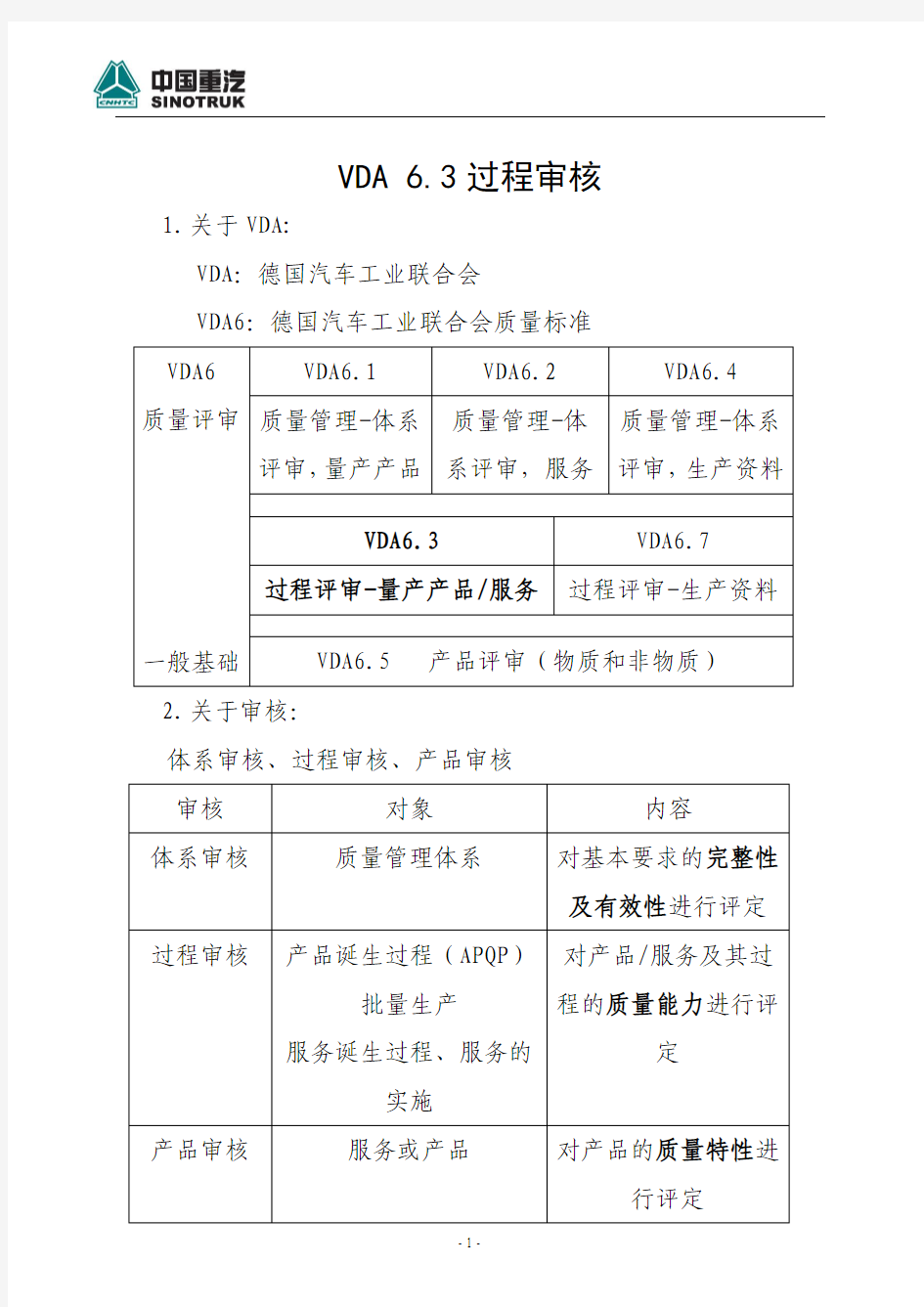

1. 关于VDA:

VDA :德国汽车工业联合会

VDA6:德国汽车工业联合会质量标准

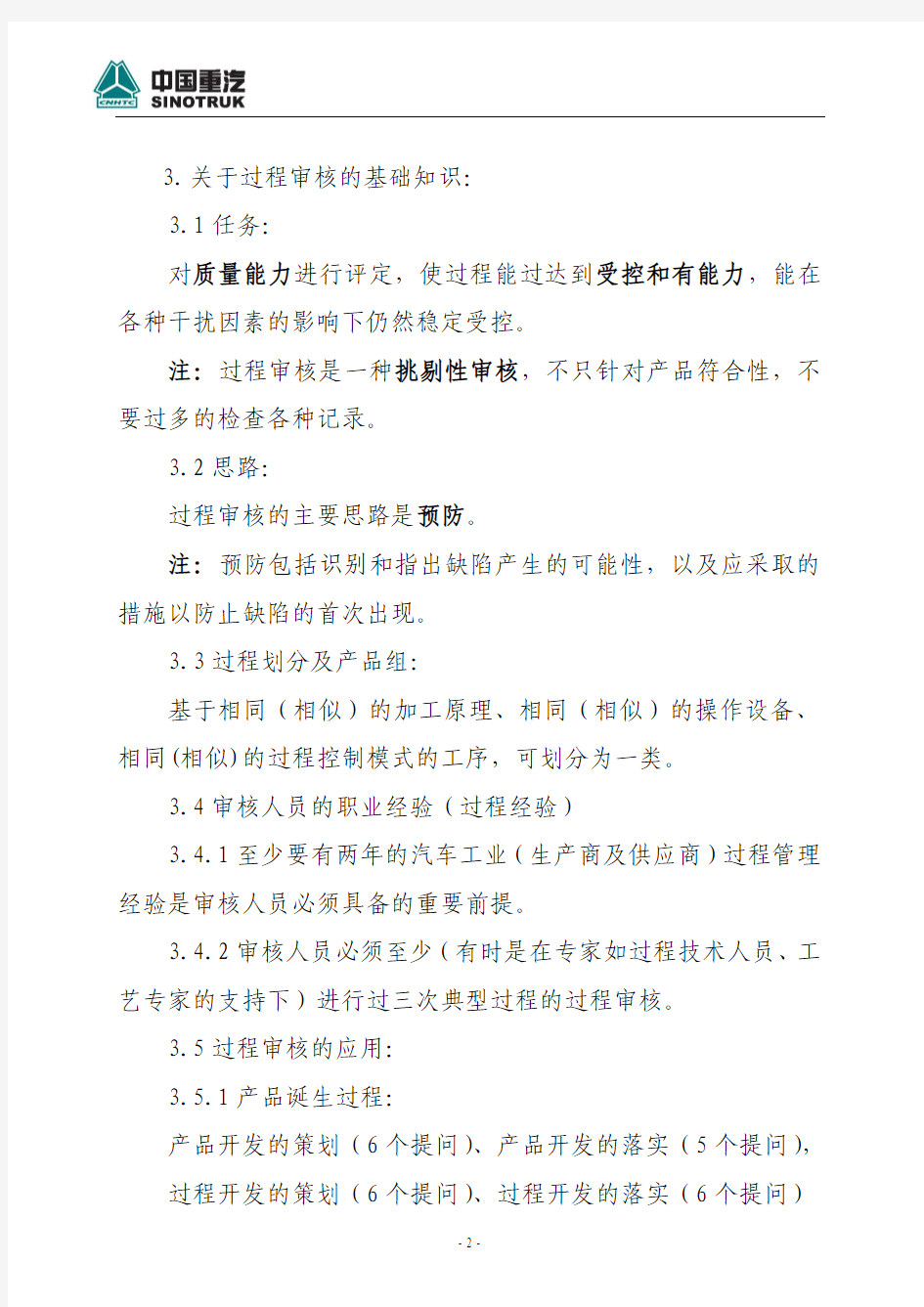

2. 关于审核:

体系审核、过程审核、产品审核

3.关于过程审核的基础知识:

3.1任务:

对质量能力进行评定,使过程能过达到受控和有能力,能在各种干扰因素的影响下仍然稳定受控。

注:过程审核是一种挑剔性审核,不只针对产品符合性,不要过多的检查各种记录。

3.2思路:

过程审核的主要思路是预防。

注:预防包括识别和指出缺陷产生的可能性,以及应采取的措施以防止缺陷的首次出现。

3.3过程划分及产品组:

基于相同(相似)的加工原理、相同(相似)的操作设备、相同(相似)的过程控制模式的工序,可划分为一类。

3.4审核人员的职业经验(过程经验)

3.4.1至少要有两年的汽车工业(生产商及供应商)过程管理经验是审核人员必须具备的重要前提。

3.4.2审核人员必须至少(有时是在专家如过程技术人员、工艺专家的支持下)进行过三次典型过程的过程审核。

3.5过程审核的应用:

3.5.1产品诞生过程:

产品开发的策划(6个提问)、产品开发的落实(5个提问),过程开发的策划(6个提问)、过程开发的落实(6个提问)

3.5.2批量生产过程:

3.5.2.1供方/原材料(9个提问)

3.5.2.2生产过程(23个提问)

人员/素质,生产设备/工装,运输/搬运/贮存/包装,缺陷分析/纠正措施/持续改进

3.5.3服务/顾客满意度(5个提问)

4.生产过程审核

4.1人员/素质:

4.1.1是否对员工委以监控产品质量/过程质量的职责和权限?

需考虑的要点:

参与改进项目

操作者自检(自控)

过程认可/点检

过程控制

终止生产的权力

注:①关于设备点检,作业人员必须会,可要求作业人员现场示范点检;针对设备点检是否真正实施,查看实际效果并非记录填写。

②关于过程控制图,相关人员必须会做图、会判断、能够发现异常(点超线、连续七点上升、连续七点下降、超过2/3点在1/3区域、不足2/3点在1/3区域)。

4.1.2是否对员工委以负责生产设备/生产环境的职责和权限?

需考虑的要点:

整齐和清洁

进行/报请维护和保养

零件准备/贮存

进行/报请对检测工具、试验设备的检定和校准

4.1.3员工是否适合于完成所交付的任务并保持其素质?

需考虑的要点:

过程上岗指导/培训/资格的证明

产品以及发生缺陷的知识

对安全生产/环境意识的指导

特殊资格的证明

关于如何处理“具有特别备证要求的零件”的指导

4.1.4是否有包括顶岗规定的人员配置计划?

要求/说明:

在人员配置计划中要考虑缺勤因素(病假/休假/培训),对顶岗人员也要确保。

需考虑的要点:

责任制度

人员顶岗计划

4.1.5是否有效地使用了提高员工工作积极性的方法?

要求/说明:

通过针对性的信息(宣传)促进员工的投入意识,并以此来提高质量常识。

需考虑要点:

质量信息

改进建议

志愿行动

低病假率

对质量改进的贡献

自我评定

4.2生产、设备/工装

4.2.1生产设备/工装模具是否能保证满足产品特定的质量要求?

需考虑要点:

对重要特性/过程特定的参数进行机器能力的调查(Cmk)

过程能力调查

在偏离额定值的报警

上/下料装置

模具/设备/机器的保养维修状态

注:①设备能力:Cmk=Ppk;对设备重要参数要强迫控制/调整,比如设备说明书及日常作业经验是否合适、设备精度是否检查等。

②过程能力:计量型(Ppk、Cpk)

计数型(长期研究合格率、返工率)

4.2.2在批量生产中使用的检测、试验设备是否能有效地监控质量要求?

需考虑的要点:

可靠性试验、功能试验、耐腐蚀试验

测量精度/检具能力调查(MSA)

数据采集分析

检具标定的证明

外观样件/防错样件的建立和管理

4.2.3生产工位、检验工位是否符合要求?

要求/说明:

工作环境(包括返工/返修工位)必须符合产品及工作内容,以避免污染、损伤、混批、混料/错误的理解。

需考虑的要点:

人机工程学

照明

有序和清洁

环境和零件搬运

安全生产

外观产品的检验区域的特别管理

4.2.4生产文件和检验文件中是否标出所有的重要技术要求并坚持执行?

要求/说明:

原则上必须为过程参数,检验和调试特征标注公差。在生产工位和检验工位必须有相应的生产文件和检验文件。偏差与采取的措施必须记录存档。

需考虑的要点:

过程参数(压力、温度、时间、速度等)

机器/模具/辅助装置的数据(模具号、机器号)

检验规范(重要特性、检验测量试验设备的方法频次)

过程控制图的控制界限

机器能力证明和过程能力证明

作业指导书

检验指导书

操作说明

发生缺陷时的信息

4.2.5对产品调整/更换是否有必备的辅助器具?

需考虑的要点:

调整计划

调整辅助装置/比较辅助方法

灵活的模具更换装置

极限标样(样品管理)

4.2.6是否进行批量生产起始认可(作业准备点检)并记录调整参数或偏差情况?

要求/说明:

“批量生产认可”是按批量订单对生产起始时的(首次/重新)认可。

注:①产品和过程的认可是必要的,必须由权威人员按验收条例进行书面认可;

②必须解决在产品策划/过程策划和以前批量生产中认识到的问题。

③认可检验必须按明确的检验指导书进行,以确保重复发生。

需考虑的要点:

新产品、产品/过程变更

停机/过程中断

修理/更换模具

更换材料(如换炉/批号)

过程参数更改

建立首检检验并记录存档

参数的现时性

可行时保留样件

工作岗位的整齐和清洁

模具与检验、测量和检测设备的认可/更改状态

4.2.7是否按时落实要求的纠正措施并检查其有效性?

4.3运输/搬运/贮存/包装

4.3.1产品数量/生产批次的大小是否按需求而定?是否有目的地运往下道工序?

需考虑的要点:

足够合适的运输器具

定置定库

最小库存/无中间库存

看板管理

准时化生产

先进先出

仓库管理

更改状态

向下道工序只供合格件

数量记录/统计

信息流

4.3.2产品/零件是否按要求贮存?运输方式/包装方式是否按产品/零件的特性而定?

需考虑要点:

贮存量

防损伤

零件定置

整齐、清洁、不超装(库存场地、周转箱)

控制贮存时间

环境影响(空调)

4.3.3废品、返工返修件和调整件以及车间余料是否分开存放并加以标识?

需考虑的要点:

隔离库/隔离区

标示明显的存放废品、返工返修和调整件的工位器具

缺陷产品和缺陷特征标识

生产中明确的不合格品的返修工位

4.3.4材料流和信息流是否保证不混料/不错料,并确保了可追溯性?

需考虑的要点:

零件标识

检验状态和使用状态的标识

炉/批号标识

有效期

去除无效标识

附有零件数据/生产数据的工作文件

条形码的使用和控制

4.3.5模具/工具、工装、检验测量试验设备是否适当?

需考虑的要点:

防损伤的存放

有序/整齐、整洁

定置存放区域

有管理的发放

标识

明确的认可状态与更改状态

4.4缺陷分析/纠正措施/持续改进

4.4.1是否完整地记录质量数据/过程数据,并具有可评定性?

要求/说明:

必须出具全部质量数据和过程数据以验证是否满足需要,必须记录存档(当班记录本)

需考虑的要点:

原始记录卡

缺陷记录卡

控制图

数据收集

过程参数的记录装置(如温度、时间、压力)

设备停机

参数更改

停电

4.4.2是否用统计技术分许质量数据/过程数据,并由此制定

改进措施?

要求/说明:

确定问题的责任部门,由责任部门负责制定改进措施并落实。

需考虑的要点:

过程能力

缺陷种类/缺陷频次

缺陷成本(不合格)

过程参数

报废/返工返修件

隔离通知/筛选行动

生产节拍/单件全过程生产时间

可靠性/失效模式

功能

4.4.3在与产品要求/过程要求有偏差时,是否分析原因并检查纠正措施的有效性?

要求/说明:

在出现产品/过程缺陷时,必须立即采取措施(如:隔离、分选、通知)以确保符合规定的要求,直至弄清失效的原因并且使纠正措施的有效性得到验证。

需考虑的要点:

根据审核结果制定的整改计划

补充的尺寸检验、材料检验、功能检验及耐久性试验

因果图

FMEA/缺陷分析

过程能力分析

质量小组

重大紧急问题的8D方法解决

4.4.4对产品和过程是否进行定期审核?

4.4.5对产品和过程是否进行持续改进?

要求/说明:

应从至今积累的质量、成本优化、服务方面的知识得出改进和潜力。

需要考虑的要点:

优化成本

减少浪费

改进过程可靠性

优化作业准备的时间、提高设备利用率

降低单件全过程生产时间

减低库存量

4.4.6对产品和过程是否有确定的目标值,并监控其完成情况?

要求/说明:

应确定目标,这些目标应当是可以实现的,并保证不断更新。必要时应确定和实施特别的措施。

需要考虑的要点:

生产数量的达成

质量指标

单件全过程生产时间

不合格成本(缺陷成本)

过程指数

5.评分与定级

5.1提问和过程要素的单项评分

5.2过程要素符合率E E的计算公式:

针对第4条生产过程审核,符合率用E PG表示。

5.3定级

注:降级规则:①A将至B的理由:E PG超过90%,但其中有一个或多个要素的符合率在80%以下;子要素的落实程度(故障分析、标记、整改、持续改进)﹤80%;过程审核中至少有一个问题的评分为0.②B将至C的理由:E PG超过80%,一个或多个要素的符合率﹤70%;子要素的落实程度(故障分析、标记、整改、持续改进)﹤70%.

6总结

生产过程审核的重点事项有:①过程审核与以往内审的区别、后期开展过程审核的思路;②审核员的培养及审核人员的配置;

③所有审核均为预防过程,审核过程中针对可能发生的问题多关注。④对某特定工序的审核,提前加以关注,应知晓该工序的总体要求是什么,并应提炼关键点;⑤专业的审核应制作审核检查表,覆盖面要齐全,各种工序检查表应单独编制,不能制作通用的审核检查表;⑥条款意图的理解、目标评价、达到目标及意图的程度、评分争议项的处理。

7实例

(总装二部装配一现场分部安装V型推力杆工序生产过程审核)审核问题汇总:

①V推工位器具之间间隙过小,吊装时易磕碰划伤;

②V推螺栓防松套无工位器具,易磕碰划伤;

③V推螺栓防松套分装,工艺文件无规定,分装完毕后无特

定的盛放区域;

④V推吊具防护不到位,衬垫部分脱落,易磕碰划伤;

⑤防松胶涂抹规范未明确,在车架上涂抹防松胶,防松胶洒

至车架上未清理;

⑥V推螺栓力矩要求值未更新,工艺文件要求与实际操作不

符;

⑦工艺要求“检测完V推螺栓力矩后应涂防锈油”,现场操作

未执行;

⑧V推力矩校验,班前校验人员对检验要求不明确(检验设

备归0不明确,检验过程不规范);

⑨现场《扭力扳手在线检验要领》未明确数据、力矩检验频

次及如何判定合格;

⑩V推螺栓力矩检验无防错、防漏措施;

(11)V推力矩自检要求100%,现场无法实现;

(12)V推互检频率为D/4,实际记录只有一个力矩值(8个螺栓,一个记录结果),且所有记录值均为795NM;

(13)互检为板簧装配职工,车架运动不便于互检,V推螺栓工序班组长未承担相应质量控制职能,且没规定操作者对力矩的检查自检;

(14)H767抗咬合剂,说明书要求贮存条件为15-28℃,保质期为36个月,工具库不满足该贮存条件;

(15)螺纹防松胶无贮存条件要求,厂家未提供温度等参数;

(16)工具库里271密封胶未遵循先进先出原则,121213批次未开封,130107批次已发放使用,台账中也未对此明确;

(17)工具库内化工类辅料(自喷漆等)未设置专门存放区域,在在安全隐患;

(18)工具、检具现场无专门的存放区域(套筒等未进行策划);

(19)工序内不合格隔离区没有明确标识,不合格品箱颜色不对,不合格品箱内螺栓与套筒混放,没有定时清理;

(20)不合格螺栓标识检出人员无记录(谁检出谁填);

(21)作业文件没有细化描述整个作业步骤和过程。

谢元宁

二〇一三年三月十八日