第32卷增 刊 2009年11月

合肥工业大学学报

(自然科学版)

J OURNAL OF H EFEI UNIV ERSIT Y OF TECHNOLO GY

Vol.32No.Sup

Nov.2009

收稿日期:2009208224

作者简介:刘桂春(1984-),男,安徽寿县人,安徽江淮汽车股份有限公司助理工程师.

Adams 软件在发动机悬置上的应用

刘桂春, 黄文兵

(安徽江淮汽车股份有限公司商用车研究院,安徽合肥 230601)

摘 要:文章针对某中型载货车动力总成悬置系统的不同设计方案,利用Adams 软件建立虚拟样机模型,通过实测其基本参数,对动力总成悬置系统的固有特性进行仿真计算,分析比较2种方案的悬置系统参数匹配的合理性,以求达到提高悬置系统隔振性能的目的。关键词:载货车;悬置系统;隔振性能;仿真

中图分类号:TU463.631 文献标识码:A 文章编号:100325060(2009)增刊20098204

Application of Adams to pow erplant mount system

L IU Gui 2chun , HUAN G Wen 2bing

(Commerical Vehicle Research Institute ,Anhui Jianghuai Automobile Co.Ltd.,Hefei 230601,China )

Abstract :The virtual prototype models for two different design schemes of truck power train mount system are set up by means of software ADAMS.With the basic parameters obtained from the test ,the natural frequen 2cies and vibration isolation performance of the truck powertrain mount are simulated ,and the two different schemes of mount system are analyzed and compared in terms of the rationality of parameter matching for im 2proving the vibration isolation performance of power train mount system.K ey w ords :truck ;mount system ;vibration isolation performance ;simulation

在设计开发阶段,利用Adams 软件可进行较

为真实的振动仿真,从而达到分析比较、优选动力总成悬置系统参数的目的,可提高悬置的设计精度,缩短设计周期,降低设计成本,提高悬置系统设计水平。

本文首先阐述了基本的悬置隔振原理,然后列举了2个不同的设计方案,通过实测基本参数,建立仿真模型,对动力总成的固有特性进行分析,比较不同刚度设置的优劣,从而获得较为合理的悬置系统参数配置,并通过分析对比,提出悬置的主要问题所在

[1]

。

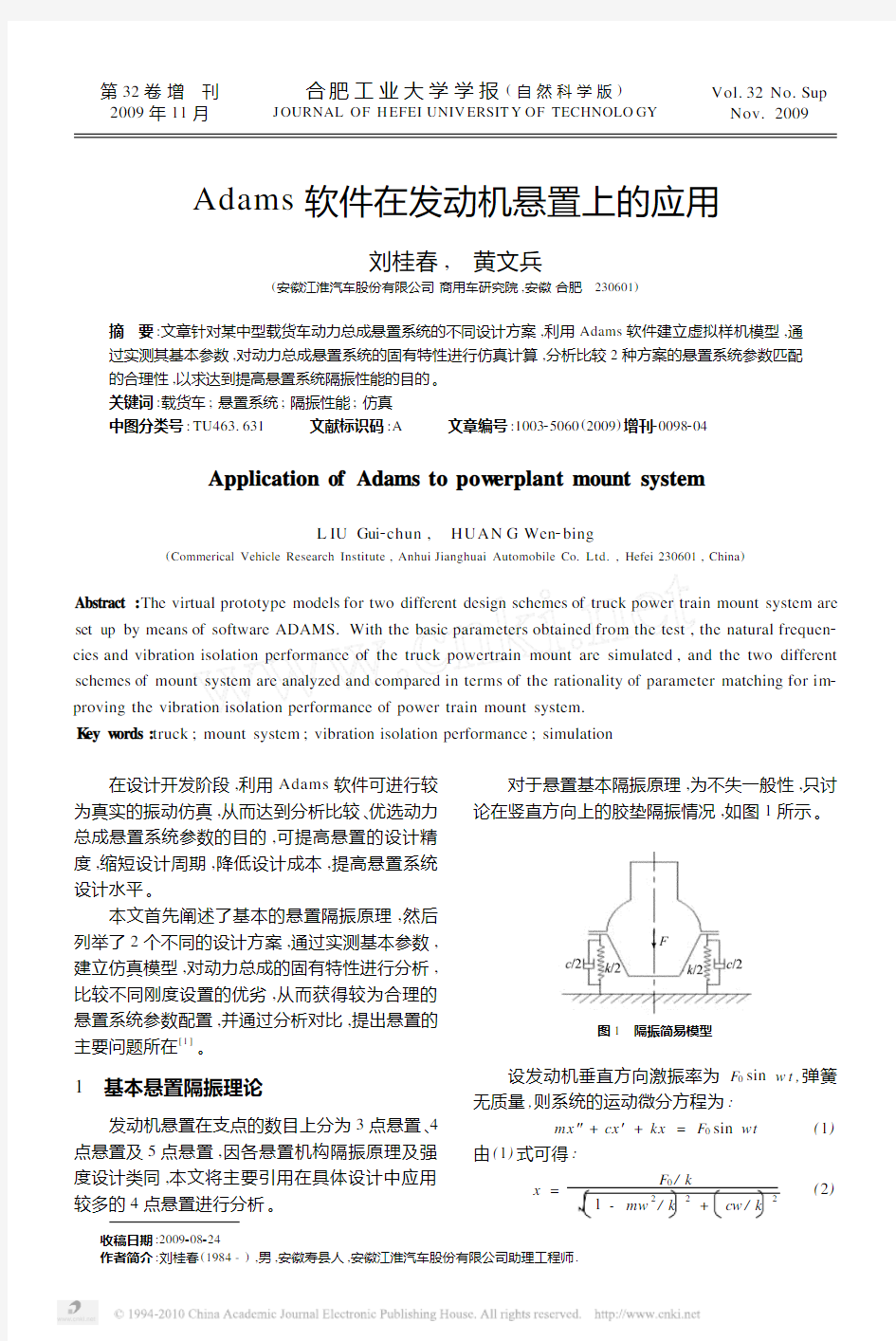

1 基本悬置隔振理论

发动机悬置在支点的数目上分为3点悬置、4点悬置及5点悬置,因各悬置机构隔振原理及强度设计类同,本文将主要引用在具体设计中应用较多的4点悬置进行分析。对于悬置基本隔振原理,为不失一般性,只讨论在竖直方向上的胶垫隔振情况,如图1所示

。

图1 隔振简易模型

设发动机垂直方向激振率为F 0sin w t ,弹簧

无质量,则系统的运动微分方程为:

mx ″+cx ′+kx =F 0sin wt

(1)由(1)式可得:

x =

F 0/k

1-mw 2/k

2

+cw /k

2

(2)

由于弹簧和阻尼器在相位上相差90°,经过二者传递给车架的力为:

F T=

1+(2ζλ)2

(1-λ2)2+(2ζλ)2

F0(3)

其中,k为弹簧刚度;w为激振频率;w n为系统的固有频率,w n=k/m;m为集中质量;ζ为阻尼比,ζ=c/c c,c为粘性阻尼系数,c c为临界的粘性阻尼系数,c c=2m w n;λ为频率比,λ=w/w n。

而某一隔振器的有效性常用传递率T A来衡量,其定义为:

T A=经由隔振器传递的力的稳态幅值加于隔振器上质体的外激励幅值

将(3)式带入,得:

T A=F T

F0

=

1+(2ζλ)2

(1-λ2)2+(2ζλ)

2

(4)

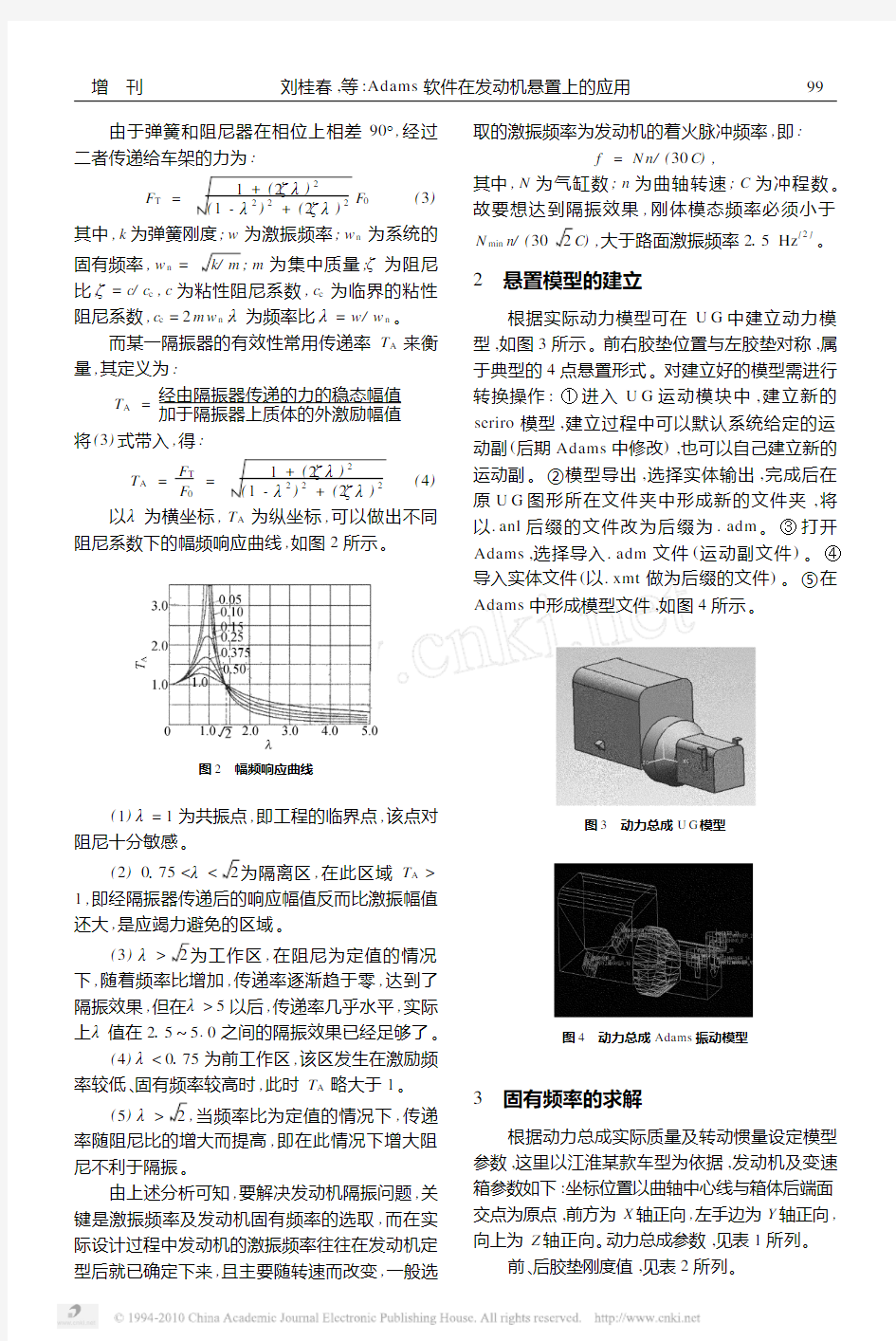

以λ为横坐标,T A为纵坐标,可以做出不同

阻尼系数下的幅频响应曲线,如图2所示。

图2 幅频响应曲线

(1)λ=1为共振点,即工程的临界点,该点对

阻尼十分敏感。

(2)0175<λ<2为隔离区,在此区域T A>

1,即经隔振器传递后的响应幅值反而比激振幅值

还大,是应竭力避免的区域。

(3)λ>2为工作区,在阻尼为定值的情况

下,随着频率比增加,传递率逐渐趋于零,达到了

隔振效果,但在λ>5以后,传递率几乎水平,实际

上λ值在215~5.0之间的隔振效果已经足够了。

(4)λ<0175为前工作区,该区发生在激励频

率较低、固有频率较高时,此时T A略大于1。

(5)λ>2,当频率比为定值的情况下,传递

率随阻尼比的增大而提高,即在此情况下增大阻

尼不利于隔振。

由上述分析可知,要解决发动机隔振问题,关

键是激振频率及发动机固有频率的选取,而在实

际设计过程中发动机的激振频率往往在发动机定

型后就已确定下来,且主要随转速而改变,一般选

取的激振频率为发动机的着火脉冲频率,即:

f=N n/(30C),

其中,N为气缸数;n为曲轴转速;C为冲程数。

故要想达到隔振效果,刚体模态频率必须小于

N min n/(302C),大于路面激振频率215Hz[2]。

2 悬置模型的建立

根据实际动力模型可在U G中建立动力模

型,如图3所示。前右胶垫位置与左胶垫对称,属

于典型的4点悬置形式。对建立好的模型需进行

转换操作:①进入U G运动模块中,建立新的

seriro模型,建立过程中可以默认系统给定的运

动副(后期Adams中修改),也可以自己建立新的

运动副。②模型导出,选择实体输出,完成后在

原U G图形所在文件夹中形成新的文件夹,将

以.anl后缀的文件改为后缀为.adm。③打开

Adams,选择导入.adm

文件(运动副文件)。④

导入实体文件(

以.xmt做为后缀的文件)。⑤在

Adams中形成模型文件,如图4所示。

图3 动力总成U G模型

图4 动力总成Adams振动模型

3 固有频率的求解

根据动力总成实际质量及转动惯量设定模型

参数,这里以江淮某款车型为依据,发动机及变速

箱参数如下:坐标位置以曲轴中心线与箱体后端面

交点为原点,前方为X轴正向,左手边为Y轴正向,

向上为Z轴正向。动力总成参数,见表1所列。

前、后胶垫刚度值,见表2所列。

99

增 刊刘桂春,等:Adams软件在发动机悬置上的应用

表1 动力总成参数

发动机质量/kg

质心坐标

(x ,y ,z )/mm 过质心坐标的转动惯量/(kg ?m -2)

I xx

I yy

I zz

I xy

I yz

I xz

53030412,5,17114

271510815880184-01986143

变速箱质量/kg

质心坐标

(x ,y ,z )/mm 过质心坐标的转动惯量/(kg ?m -2)

I xx

I yy

I zz

I xy

I yz

I xz

150

0178,230,36

5122416501040120103

表2 悬置胶垫刚度值

N/mm

垂直压缩静刚度

剪切刚度

材 料阻尼系数前胶垫

950160天然橡胶0106后胶垫

450

450

天然橡胶

0106

在Adams 中设置各值后对模型进行振动分析,得出6阶固有频率见表3所列[3]。由表3可以看出,各方向耦合现象严重,除X 方向振动较为独立,其余均有振动耦合现象;频率分布范围较广,易产生共振现象;

最大频率为1315Hz ,怠速着火脉冲频率为2313H 2,故λ=1173>2,有一定的隔振作用,但不明显,隔振率为45%。

表3 改善前6阶固有频率

Hz

1阶2阶3阶4阶5阶6阶512(X )

714

(Z &R xx )

9

(Y &R zz )

1115

(R xx &Z )

1215

(R zz &Y )

1315

(R yy &Z )

4 悬置优化及试验验证

4.1 悬置优化

针对以上情况,考虑发动机悬置位置无法变

更,为提高隔振效率只能改变悬置胶垫刚度,调整后刚度值见表4所列。经计算,改变刚度后各方向固有频率值见表5所列。

由表5可以看出,刚度降低后,悬置固有频率明显降低,但耦合情况未改善;最大固有频率降低,λ=2112>2,在怠速时隔振率可达到70%,相对于前期方案,隔振率有了明显改善。

表4 调整后悬置胶垫刚度值N/mm

垂直压缩静刚度

剪切刚度

材 料阻尼系数

前胶垫

550300天然橡胶0106后胶垫

300

150

天然橡胶

0106

表5 调整后6阶固有频率值

Hz 1阶2阶3阶4阶5阶6阶413

(X )

6

(Z &R xx )

7

(Y &R zz )

818

(R xx &Z )

10

(R zz &Y )

11

(R yy &Z )

4.2 试验验证

针对方案一及方案二分别进行试验验证,试验

结果如图5所示。

图5 改善前、后隔振传递率对应值

从试验结果可以看出,优化后方案除了在Y 方

向振动传递率反常外,其余各方向均符合理论结果,并有所优化。但具体隔振数值差异性较大,考虑振动情况的特殊性及试验结果的误差,理论计算基本符合具体设计要求。

5 其他改善方向

511 改善耦合情况

由以上分析可知,本发动机悬置机构的主要问

(下转第107页)

01 合肥工业大学学报(自然科学版)第32卷

内,可以认为仿真模型的建立基本正确,模拟结果与试验结果基本吻合。

(2)通过对结构的修改,提高了白车身的扭转刚度,模拟和试验结果证明,改动是有效的。

(3)该白车身弯曲和扭转刚度均大于设计目标值,可以认为该车车身刚度满足设计要求。

5 结 论

实验结果与计算结果基本吻合,计算结果与实验结果偏差在8%以内,因此可以认为模拟计算的模型是准确的。

将计算结果和同等车型的刚度值进行比较可以看出该车型静刚度合理。如果轿车白车身的扭转刚度值达到较好水平,可以认为该轿车的弯曲刚度也达到较好的水平。为了提高车身的刚度,可以根据其扭转刚度特性进行优化设计。

通过灵敏度的计算可以快速找出影响车身刚度的元件,该方法也可应用于车身其它性能的优化分析上。

[参 考 文 献]

[1] 高云凯.汽车车身结构分析[M].北京:北京理工大学出版

社,20061

[2] 陈 鑫.轿车车身静态刚度分析及结构优化研究[D].长春:

吉林工业大学汽车工程学院,2003.

[3] Radaj D,Soegiharto S.Structural concentration at spot2

welded joint s:improved model,comparison of result s, stress singularit[M].Welding in t he World,1990,28(9/

10):183-189.

[4] 史耀武,董仕节.汽车钢板胶焊接头的计算模型及其应力场

特征研究[J].机械工程学报,1999,35(2):92-96.

[5] K im T.Study on t he stiffness improvement of bus struc2

ture[M].SA E Transaction,No.931995,Warren-dale, PA,USA:Society of Automobile Engineers,1993: 2210-2217.

[6] 李应军.车身结构静态刚度强度分析的研究及应用[D].长

春:吉林工业大学汽车工程学院,20001

[7] 孙凌玉,朱壮瑞,陈 南,等.汽车车身钣金件点焊连接界面

特性与建模[J].汽车工程,2000,22(1):69-72.

[8] 孙凌玉,谢 军,于春生,等.汽车车身结构动力学建模方法

研究[J].机械工程学报,1999,35(5):72-74.

[9] 谷正气.轿车车身[M].北京:人民交通出版社,2002:10.

[10] 周芝庭,尹玉珍,吴晓宁,等.J S6981型客车动态性能分析

[J].计算机辅助工程,1999,(6):72-76.

(责任编辑 朱华新)

(上接第100页)

题为各方向振动耦合严重,优化后的振动能量分布见表6所列。

表6 振动能量分布%能量方向1阶2阶3阶4阶5阶6阶

X98162

Y7318926144

Z8813211107

R xx88184

R yy11146716781121

R zz2516372165

除在X方向振动较为单一外,其他方向耦合

均较严重,故考虑在悬置方向及位置上需进一步

改善。但实际车型因具体固定位置的限制,无法

在此方向进行优化。

512 增大胶垫阻尼

对低频时隔振率较低的现象可采用提高胶垫

阻尼予以改善,考虑成本原因,多采用天然橡胶,

而天然橡胶阻尼一般为0106,由λ与T A的对应

曲线可得,当阻尼为0106时,将导致在发动机低转速(低激振频率)时的振动放大作用。

6 结束语

通过理论与试验情况的对比,Adams可模拟发动机的振动情况并可对其进行具体优化,利用Adams中的优化功能可在设计前期设定合理的刚度值;模态分析表明,优化后的各阶模态的固有频率较低,因此优化后的隔振效果比未优化时好,但解耦性不好,还可进一步提高解耦率。

[参 考 文 献]

[1] 武田信之.载货汽车设计[M].方永龙,译.北京:人民交通

出版社,1997.

[2] 户原春彦.防振橡胶及其应用[M].牟传文,译.北京:中国

铁道出版社,1982.

[3] 李 军.Adams实例教程[M].北京:北京理工大学出版社,

2002.

(责任编辑 张秋娟)

701

增 刊张 雷,等:轿车白车身静刚度分析

动力总成悬置系统设计流程;5.1悬置系统的设计输入:;一般需要输入以下参数:动力总成的激振源,动力总成;5.2悬置系统的主要设计参数:;悬置位置及数量的选择,悬置安装位置角度的选择,静;5.2.1悬置位置及数量;根据动力总成的长度、质量、用途、安装方式和机舱空;三点式悬置与车架的顺从性最好,因为三点决定一个平;四点式悬置的稳定性好、能克服较大的转矩反作用力, 动力总成悬置系统设计流程 5.1 悬置系统的设计输入: 一般需要输入以下参数:动力总成的激振源,动力总成的惯性参数,隔振性能的要求,频率的匹配,模态的解耦,动力总成的位移控制,动力总成和整车的匹配,悬置元件的设计约束,发动机舱空间等。 5.2 悬置系统的主要设计参数: 悬置位置及数量的选择,悬置安装位置角度的选择,静刚度曲线的确定,动刚度的确定,阻尼参数的确定等。 5.2.1悬置位置及数量 根据动力总成的长度、质量、用途、安装方式和机舱空间等决定。悬置系统可以有3、4、5点悬置,一般在汽车上采用三点及四点悬置系统。因为在振动比较大时,如果悬置点的数目增多,当车架变形时,有的悬置点会发生错位,使发动机或悬置支架受力过大而造成损坏。 三点式悬置与车架的顺从性最好,因为三点决定一个平面,不受车架变形的影响,而且固有频率低,抗扭转振动的效果好。

四点式悬置的稳定性好、能克服较大的转矩反作用力,不过扭转刚度较大,不利于隔离低频振动。 较常见的三点及四点悬置布置形式如下图: 三点悬置布置示意图四点悬置布置示意图 5.2.2悬置安装位置角度的选择 在传统的纵置式发动机中,V 型布置是经常采用的方式, 一般倾斜角度θ:40~45, V型布置的悬置系统的弹性中心较低,在设计中通过倾角及位置的调整容易使其弹性中心落在或接近动力总成的主惯性型轴上。 对于横置动力总成而言,一般采用的是左右悬置支撑动力总成,另配置下拉杆悬置或前后抗扭悬置来承担扭矩载荷,此类布局的优势是从功能配置上来说就区分了承载悬置和抗扭悬置,易于实现悬置系统的刚体模态解耦。 5.2.3悬置的静动刚度确定 受几何空间布置的影响,要想达到悬置系统的解藕,另外一个重要的可调参数即悬置本身的静动刚度。通过调整悬置的刚度及几何位置,使悬置系统的弹性中心与动力总成的质心重合,则振动将大为简化。 理论上,如果使发动机悬置系统的弹性中心同发动机总成的质心重合,就可获得所有六个自由度上oo 的振动解隅。实际上完全解耦在悬置设计中是难以实现的,因为发动机的主要激振力只有垂直和扭转两种,而悬置设计中存在较多的约束。因此只要在几个主要方向上获得近似解耦就行了。

ISC Q/KLQ 金龙联合汽车工业(苏州)有限公司企业标准 Q/KLQ10-01-2008 发动机悬置系统安装调整规范 编制 审核 标准 批准 2008-12-7发布 2009-01-01实施 金龙联合汽车工业(苏州)有限公司发布

Q/KLQ10-01-2008 前言 本标准主要为金龙联合汽车工业(苏州)有限公司发动机悬置系统装配方面的标准,主要规定了悬置系统装配方法,要求及装配误差,为技术中心标准文件。本标准由金龙联合汽车工业(苏州)有限公司提出。 本标准由金龙联合汽车工业(苏州)有限公司归口。 本标准由金龙联合汽车工业(苏州)有限公司技术中心负责起草。 本标准主要起草人:许建平。 本标准首次发布。

1、范围 本标准适用于金龙联合汽车工业(苏州)有限公司发动机悬置系统装配,主要规定了发动机悬置系统的支架装配,发动机吊装时的装配方法、装配要求、装配误差。主要适用于制五部。 2、规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 QC/T518-2007 汽车用螺纹紧固件紧固扭矩 3、悬置软垫的布置形式 (1)平置式 平置式软垫呈水平布置,结构简单、装配方 便、尺寸精度要求低。平置式软垫一般有三 种: 一种是桶形(10A12-01050),中心镶有套 管、由上下两段直径不同的橡胶体组成。这 类软垫使用比较普遍,有较好的定位和隔离 冲击振动的功能,但不承担剪切方向的变形。 一种是方块形(10T01-01015),橡胶体上下 表面分别与上下金属骨架(板)硫化粘接成 一体,依靠金属骨架与发动机上的支架和车 架紧固连接,因此形成上下“绝缘式”支承。 它可承担压缩和剪切两个方向上的变形,隔 离扭转振动的功能较强,但水平方向的自由 度较大、横向稳定性差,故软垫的金属骨架 上应设有限位面。

1 发动机悬置系统的设计指南

1.1 悬置系统的设计意义及目标简介 现代汽车发动机无一不是采用弹性支承安装的,这在汽车行业称之为“悬置”,在力学及振动工程中则是个隔振问题。如果不用中间弹性元件而直接将发动机刚性地固紧在汽车车架(底盘)上,则当汽车在不平坦的路面上行驶时将导致机身由于车架的变形、冲击而损坏;而当汽车在平坦光滑的路面上行使时来自发动机的振动将导致车架、车身产生令人厌恶的结构噪声。此外弹性悬置还能补偿在发动机安装及运动过程中由车架变形导致的相对位置的不精确。 由此可知,悬置系统的设计目标值: 1) 能在所有工况下承受动、静载荷,并使发动机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其它零部件发生干涉; 2) 能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声; 3) 能充分地隔离由于地面不平产生的通过悬置而传向发动机的振动,降低振动噪声; 4) 保证发动机机体与飞轮壳的连接弯矩不超过发动机厂家的允许值。

1.2 悬置系统的布置方式选择 每个隔振器(悬置系统)不论其结构形状如何都可以看作由三个相互垂直的弹簧组成,按照这三个弹簧的刚度轴线和参考坐标轴线间的相对位置关系,悬置系统弹性支承的布置可以有常见的三种不同方式: 1) 平置式。这是常用的、传统的布置方式,其特征是布局简单、安装容易。在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴各自对应地平行于所选取的参考坐标轴。 2) 斜置式。这是一种目前汽车发动机中用得最多的布置方式。在这种布置方式中,每个弹性支承的三个相互垂直的刚度轴相对于参考坐标轴的布置是:除一个轴平行于参考坐标外,其他两个轴分别与参考坐标轴有一夹角。一般斜置式的弹性支承都是成对地对称布置于垂向纵剖面的两侧,但每对之间的夹角可以不同,坐标位置也可任意。这种布置方式的最大优点是:它既有较强的横向刚度,又有足够的横摇柔度,因此特别适用于象汽车发动机这样既要求有较大的横向稳定性,又要求有较低的横摇固有频率以隔离由不均匀扭矩引起的横摇振动。此外,它还可以通过斜置角度、布置位置以及隔振器两个方向上的刚度比等适当配合来达到横向——横摇解耦的目的,这是平置式较难做到的。 3) 会聚式。这种布置方式的特点是弹性支承的所有隔振器的主要刚度轴均会聚相交于同一点。除了有良好的稳定性外它最大的优点是可以通过调节倾斜角度和布置坐标的关系来获得六种完全独立的

发动机悬置设计 5.1 概述 汽车的乘坐舒适性——NVH(Noise-噪声、Vibration-振动和 Harshness-声振舒适性)越来越受到人们的重视和关注,因为噪声、振动和舒适性,是衡量汽车制造质量的一个 综合问题,它给汽车用户的感觉是最直接和最表面的。作为汽车动力源的发动机是汽车 主要的振动激励源之一,其气缸燃气压力、转速及输出转矩的周期性波动及不平衡惯性 力(矩)既激起发动机动力总成本身的刚体振动和弹性振动,又激起汽车动力传动的扭 转振动和弯曲振动等,从而导致十分严重的振动、噪声及结构问题,最终传递给车身, 引起整车振动与噪声。 汽车动力总成悬置系统是指动力总成(包括发动机、离合器及变速箱等)与车架或 车身之间通过弹性悬置元件连接而成的系统,发动机动力总成的振动与路面激励力是通 过弹性悬置元件传给车身,该项系统性能设计的好坏直接关系到发动机振动向车体的传递,影响整车的 NVH 特性。因此,最大限度的减小发动机动力总成所产生的振动及噪声 向车身传递,是汽车减振和降噪的主要研究内容之一。 5.2、悬置系统功能介绍 5.2.1 悬置总成的功用 a)悬置系统的首要作用即最基本的作用是支承动力总成的动、静载荷,并使发动机 动力总成在所有方向上的位移处于可接受的范围内,不与前舱内其它零部件发生干涉; b)隔离发动机动力总成的振动,最大限度地降低从发动机动力总成传递到车身/车架 上的振动,能有效的降低振动及噪音; c)在汽车做紧急制动、加速或受其它外界负荷的作用下时,发动机不应有过大的位移; d)隔离由于轮胎及车身的抖动而产生的振动和噪音通过悬置系统而传向发动机动力 总成,降低振动及噪音; e)悬置系统元件需有足够的使用寿命。 5.3 动力总成悬置系统设计方法 5.3.1 设计需解决的问题 a)主要起支撑减振的作用,因而,悬置必须要能够支撑起动力总成,并且保证其三

悬置系统设计指南 编制: 审核: 批准: 发动机工程研究二院 动力总成开发部

主题与适用范围 1、主题 本指南介绍了动力总成悬置系统开发的基本知识和基本过程,以及所涉及到的基本流程文件核技术文件。 2、适用范围 本指南适用于奇瑞所有装汽油或柴油发动机的M1类车动力总成悬置系统的设计。

目录 一、悬置系统中的基本概念 (4) 1.1 悬置系统设计时的基本概念 (4) 1.2动力总成振动激励简介 (6) 二、悬置系统的作用 (8) 2.1 悬置系统的设计意义及目标简介 (8) 2.2 动力总成悬置系统对整车NVH性能的影响 (8) 三、悬置系统的概念设计 (10) 3.1 悬置系统的布置方式选择 (10) 3.2 悬置点的数目及其位置选择 (11) 3.3 悬置系统设计的频率参数 (13) 四、悬置系统相关设计参数 (14) 4.1动力总成参数 (14) 4.2 制约条件 (15) 五、悬置系统设计过程中的相关技术文件 (16) 5.1 悬置系统VTS (16) 5.2 悬置系统DFMEA (17) 5.3 悬置系统DVP&R (17) 5.4 其它技术及流程文件 (17)

一、悬置系统中的基本概念 1.1 悬置系统设计时的基本概念 1:整车坐标系:原点在车身前方,正X方向从前到后,正Y方向指向右侧(从驾驶员到副驾驶),正Z方向朝上如图(1-1)。 (图1-1)整车坐标系 2:发动机坐标系:原点在曲轴中心线与发动机和变速箱结合面的交点处;正X方向从变速箱到发动机,沿着曲轴中心线,正Y方向指向右侧如果沿着正X方向看,正Z方向朝下如图(1-2)。 (图1-2)发动机坐标系 3:主惯性矩坐标系:原点在动力总成的质心位置,正X方向从变速箱到发动机,沿着最小主惯性矩轴线,正Y方向通常沿着最大主惯性矩轴线,正Z方向朝下并且沿着中等主惯性矩轴线如图(1-3)。

宁波拓普集团股份有限公司研发中心 Ningbo Tuopu Group Co., Ltd. -R&D Center 2012上海汽车NVH 控制技术研讨会 T9 Exhibition 动力总成悬置系统NVH 性能开发 演讲者:段小成dxc@https://www.doczj.com/doc/556495738.html,

Exhibition 主要内容 整车NVH对悬置系统需求 动力总成悬置系统设计 常见悬置结构特点 基于悬置系统的NVH测试 宁波拓普NVH试验室简介

激励源 ?发动机点火激励引起的振动 ?发动机工作过程中其自身产生的往复不平衡惯性力?冷却系统、进排气系统等引起的振动 ?路面不平引起的振动 ?其他运动部件引起的振动

悬置系统作用 ?隔离发动机的激励而引起的车架或车身的振动(小振幅) ?隔离由于路面不平度的输入而引起动力总成的振动(大振幅)?支承汽车动力总成的重量(150kg~300kg) ?承受作用于发动机的一切动态力(加减速、颠簸、转弯) ?控制动力总成的位移和转角

动力总成对悬置的要求 ?悬置具有较高的静刚度 ?悬置系统应具有低频(1~50HZ)大阻尼、大刚度,以衰减扭矩的波动、加减速和路面激励 ?悬置在高频区域(50HZ以上),应具有小阻尼、小动刚度,以降低振动传递率和提高降噪效果 ?耐高低温性能(-40°~120°) ?良好的耐久性能以及位移控制

横置前驱平衡扭矩轴式悬置系统 ?悬包括左右支撑悬置与前后抗扭悬置的四点悬置布局、左右支撑悬置和下拉杆抗扭悬置的三点悬置布局 ?左右悬置为支撑悬置,不仅承担动力总成的自重,还承担动力总成在水平方向和垂直方向的载荷 ?前后悬置或下拉杆悬置为抗扭悬置,主要承担动力总成在扭矩作用下的位移控制

整车技术部设计指南73 发动机悬置设计 5.1 概述 汽车的乘坐舒适性——NVH(Noise-噪声、Vibration-振动和 Harshness-声振舒适性)越来越受到人们的重视和关注,因为噪声、振动和舒适性,是衡量汽车制造质量的一个 综合问题,它给汽车用户的感觉是最直接和最表面的。作为汽车动力源的发动机是汽车 主要的振动激励源之一,其气缸燃气压力、转速及输出转矩的周期性波动及不平衡惯性 力(矩)既激起发动机动力总成本身的刚体振动和弹性振动,又激起汽车动力传动的扭 转振动和弯曲振动等,从而导致十分严重的振动、噪声及结构问题,最终传递给车身, 引起整车振动与噪声。 汽车动力总成悬置系统是指动力总成(包括发动机、离合器及变速箱等)与车架或 车身之间通过弹性悬置元件连接而成的系统,发动机动力总成的振动与路面激励力是通 过弹性悬置元件传给车身,该项系统性能设计的好坏直接关系到发动机振动向车体的传 递,影响整车的 NVH 特性。因此,最大限度的减小发动机动力总成所产生的振动及噪声 向车身传递,是汽车减振和降噪的主要研究内容之一。 5.2、悬置系统功能介绍 5.2.1 悬置总成的功用 a)悬置系统的首要作用即最基本的作用是支承动力总成的动、静载荷,并使发动机 动力总成在所有方向上的位移处于可接受的范围内,不与前舱内其它零部件发生干涉; b)隔离发动机动力总成的振动,最大限度地降低从发动机动力总成传递到车身/车架 上的振动,能有效的降低振动及噪音; c)在汽车做紧急制动、加速或受其它外界负荷的作用下时,发动机不应有过大的位 移; d)隔离由于轮胎及车身的抖动而产生的振动和噪音通过悬置系统而传向发动机动力 总成,降低振动及噪音; e)悬置系统元件需有足够的使用寿命。 5.3 动力总成悬置系统设计方法 5.3.1 设计需解决的问题 a)主要起支撑减振的作用,因而,悬置必须要能够支撑起动力总成,并且保证其三

基于 A DAMS 的悬置刚度仿真指南 编制: 审核: 批准: 乘用车工程研究二院

编制日期:20100908 首先我们明确需要明确仿真所需要达到的目标: 1.悬置系统横向转动频率小于发动机点火频率的一半,能量分布最高频率小于点火频率的0.707; 2.悬置系统能量分布频率间隔大于1HZ; 3.6个方向的能量解耦达到80%;绕Y方向和Z垂向达到90%。 ADAMS分析软件在悬置系统仿真里可以进行的项目: 1.可以输入刚度查看在刚度下的悬置系统频率、解耦率、每阶振型; 2.可以参数化设计优化刚度值; 3.可以计算刚度下各种工况每个悬置的受力以及位移情况。 一 仿真数据输入 仿真前应该搜集好动力总成相关的数据,在仿真过程中输入。仿真数据的搜集是最重要 的一步,数据搜集错了,仿真再准确也是没有用的,所以在搜集数据的时候一定要保证好数 据 的准确与详细。 以下数据输入讲解均以 A21+477F+QR515为例 1.动力总成数据 动力总成在前舱的倾角: 后倾 6.5° ;该数据由总布置提供。 2.发动机参数 表1发动机数据表 参数来源 实际测量 发动机坐标系原点 在整车中的坐标(mm) (-198.769 ,-86.097 ,78.146) 发动机的质量(kg) 140 发动机质心 参考坐标系 发动机坐标系 位置坐标(mm) (7.995,115.4,100.652) 转动惯量(kg mm2)参考坐标系 发动机质心坐标系 I XX 4.91e+06 I YY10.21e+06 I ZZ9.21e+06 I XY 1.41e+06

奇瑞汽车有限公司 基于A DAMS 的悬置刚度仿真指南 编制日期:20100908编者:版次:00第 3 页 共 16 页 I YZ0.04e+06 I ZX 1.3e+06 发动机怠速转速 800±50rpm 发动机气缸排列型式,冲程数直列 4冲程 汽油机/柴油机汽油机 发动机额定功率及相应转速 80KW 发动机怠速转速750+/-50 发动机最大扭矩及相应转速140N.m/3000--3500rpm 3.变速箱参数 变速箱是和发动机搭配的,它也有自己的坐标系,但是我们在搜集参数的时候应该把它放到整车下定好位置,在整车下搜集其数据,可以在整车下建立发动机坐标系测得,也可以直接选整车坐标系测得。 表2变速箱数据表 参数来源实际测量 变速箱的质量(kg)30 质心 参考坐标系(发动机坐标系) 位置坐标(-200.263,-77.5,-25.351 ) 转动惯量(kg mm2) 参考坐标系变速箱质心坐标系 I XX 3.27 e+05 I YY 5.11e+05 I ZZ 5.68e+05 I XY-7.23e+05 I YZ 2.57e+04 I ZX9.8e+04 ☆ 小提示:尽量使用动力总成一起测量参数,分开测量,需要合成,存在误差。

关于某动力总成悬置支架的优化设计 杨武森,杨玉玲,宋树森 (上汽通用五菱汽车股份有限公司,广西柳州545007) 摘要:本文针对某动力总成悬置系统NVH性能道路试验中,全油门缓加速工况受发动机频率激振影响,某悬置主动侧支架发生共振,导致在260Hz左右产生车内结构噪声的情况,采用hypermech-nastran有限元软件建立该悬置支架的有限元模型对其模态进行分析,并根据模态分析结果对该悬置支架设计优化。最后通过道路试验结果验证悬置支架结构设计优化的正确性,可使整车在全油门缓加速工况260Hz附近的振动和车内噪声明显降低。 关键词:共振;优化设计;有限元分析;悬置支架 中图分类号:U461.2 文献标识码:A 文章编号:1671-7988(2014)07-10-03 The optimal design of powertrain mount bracket Yang Wusen, Yang Yuling, Song Shusen (Saic gm wuling automobile Co.,Ltd., Guangxi Liuzhou 545007) Abstract: In this paper a powertrain mounting system NVH performance road test, full throttle acceleration a suspended active side bracket resonance occurs by the engine frequency excitation effect,, causing the car structure noise around 260Hz, establish the finite element model of the mount bracket for modal analysis of the model using the finite element software hypermech-nastran, and according to the modal analysis results of the mount bracket design optimization. Finally, the road test results verify the optimization design of mounting bracket structure, can make the vehicle vibration and the inner noise inear 260Hz significantly decreased. Keywords: resonance; optimization design; FEA; mounting bracket CLC NO.: U461.2 Document Code: A Article ID: 1671-7988(2014)07-10-03 前言 汽车动力总成悬置支架是动力总成悬置系统的安全件和功能件,在进行动力总成的悬置系统设计时,应对悬置支架的强度和模态进行优化设计和试验验证。一方面,悬置支架连接发动机与车身(或车架、副车架)且处于汽车的各种行驶工况下传递作用在动力总成上的力和力矩,需要足够的强度;另一方面,悬置支架的模态对车内噪声的影响很大,悬置支架设计得不合理,可能会导致其1 阶模态低且处于发动机的工作转速范围内,使悬置支架产生共振,从而增大车内噪声。 某动力总成悬置系统NVH性能道路试验中,全油门缓加速工况,当发动机转速到3860rpm时,某悬置主动侧支架和被动侧支架在260Hz处产生明显共振带,并在工况下260Hz左右产生车内结构噪声。本文利用有限元软件hypermech-nastran,对该动力总成悬置支架进行了模态分析,并根据模态分析结果对其进行了优化设计,使问题得到明显改善。 1、动力总成悬置系统NVH性能道路试验 此动力总成悬置布置设计采用较为成熟的左、右发动机侧及变速器侧3 点悬置布置型式,均为橡胶悬置。悬置系统NVH性能道路试验中,每个悬置的主动侧(即连接发动机侧悬置支架)及被动侧(即连接车身侧悬置支架)分别布置1 个测点(三向传感器),车内噪声测点在驾驶员右耳处位置、中排左座椅右耳处位置、后排左座椅右耳处位置各布置一个测点。 作者简介:杨武森,就职于上汽通用五菱汽车股份有限公司。

汽车发动机橡胶悬置产品结构 (中鼎密封件有限公司赵季勇242300) 摘要:本文介绍了常规结构发动机悬置的特点和应用,液压结构发动机悬置的发展历程和应用. 关键词: 减震橡胶发动机悬置静刚度动刚度 Abstract This text gives a description of the characteristic and application on generally configurated engine mount, of hydraulic engine mount development and application Key words: damping rubber engine mount static stiffness dynamic stiffness 1.前言 现实生活中振动无处不在,振动的现象是不容忽视也是不可缺少的,但是振动也会对人们的生活产生许多不利的影响,如:共振会导致装置的损坏,噪音会影响人类的生活环境等.怎样将振动对人们产生的不利影响减到最小,是当前减震技术发展和追求的方向. 减震技术的核心是消除干扰性振动或找出解决的方法,现在比较适用和成熟的减震方法是橡胶减震系统,于1932年出现了最早的橡胶减震制品,使得减少底盘和引擎系统产生的振动成为可能, 20世纪50年代起越来越多的发动机悬置得以应用, 1979年德国大众成功地将液压悬置应用到发动机悬置系统,使得减震技术得到很大的发展. 2.普通标准结构 发动机悬置的工作状况如下:发动机是通过发动机悬置与车身相连接,发动机与车身之间发动机是振动源车身是防振对象,这就要求发动机悬置的性能为:能够有效地吸收振动,降低振动的传导率,避免将发动机的振动传递到车身,发动机工作时振动频率与振幅有如下关系,在低频振动时振幅较大,高频振动时振幅较小,因此对发动机悬置则要求在发动机低频振动区域有较大的损耗系数,以便能够迅速将大的振幅消减下来,而在发动机高频振动区域有较小的动刚度, 以便能够更好地吸收发动机的振动降低振动的传导率. 通过近几十年的研究开发,一些形状结构被确定为基础设计,实际使用的发动机悬置大部分是在这些结构基础上的改型和调整.如图1-1所示,发动机的前悬置大多采用这种压缩/剪切结构,一般情况三点支撑的发动机都是采用前端两点后端一点的支撑形式,且两发动机前悬置采用倾斜一定的角度对装,在工作中同时受到压缩和剪切载荷的作用.而发动机的后悬置大多采用如图1-2所示这种楔形座结构,这种楔形对称结构的悬置在工作中易受到压缩和剪切变形,同时当弹性体部分设计成平行四边形结构还可以消除悬置所受的弯曲应力,这种楔形悬置的三个方向的刚度可以由空间尺寸和角度来决定,为各方向的刚度调整提供了方便. 图1-3所示的是一种衬套式的发动机悬置,这种结构都是由内外金属套管和橡胶硫化成型在一起的,它能实现较大的径向与轴向刚度比.

动力总成悬置系统布置设计研究 1 影响悬置系统布置设计的因素 1.1 发动机汽缸数的影响 不同缸数的发动机对动力总成的振动激励型式和激励频率不同。对于四缸四冲程发动机,在低频区的激振成分主要是第二阶不平衡往复惯性力;对于六缸四冲程发动机,其激振成分主要是第三、六阶转矩谐量。根据隔振理论,动力总成刚体振动模态频率应比主要激振频率的0.707倍要小。考虑怠速隔振的情况,当发动机的怠速转速相同时,四缸发动机动力总成的刚体振动临界频率上限需低于六缸机。对于四缸机,应特别注意其二阶不平衡往复惯性力。 1.2 发动机布置方式的影响 FF(发动机前置前轮驱动)式汽车的发动机可以横置或纵置,而横置发动机和纵置发动机的倾覆力矩对车身的低阶弯曲、扭转振动模态的相互耦合、匹配关系也完全不同。虽然动力总成的转动惯量几一般比几要大得多(3一倍左右),但动力总成的俯仰振动模态频率一般低于侧倾振动模态频率,动力总成的俯仰振动幅值往往小于侧倾振动幅值。 在发动机怠速工况下,动力总成的侧倾振动较大,为了避免动力总成的振动引起车身的低阶弯曲、扭转模态共振,在动力总成悬置系统设计过程中需要合理匹配车身弯曲或扭转振动模态与动力总成刚体侧倾振动模态的频率,同时对动力总成悬置安装点与车身固有振型节线的相对位置关系进行合理匹配。例如,对于横置式发动机,动力总成的前后悬置不宜跨置于车身弯曲振型节线的两侧。 1.3 动力传动系统型式的影响 对于发动机前置—前轮驱动的FF式汽车动力传动系,其动力总成还包括驱动桥主减速器,使得作用在动力总成上的驱动反力矩比FR式汽车大大增加,就要求

提高悬置的静刚度。同时,FF式汽车动力总成与FR式相比,其扭矩轴与曲轴的夹角明显增大,当其悬置系统采用V型布置方案时,往往由于布置空间和布置位置的限制,难以使得悬置组在布置达到使悬置组的弹性中心落在扭矩轴上的目标。因此,有必要在整车总布置初期预留必要的空间。 1.4 整车隔振性能要求对动力总成悬置系统设计的影响 为了抑制路面激起的整车振动,可适当配置动力总成悬置系统的垂向振动模态频率,使其起到控制整车振动的动力吸振器的作用,由动力总成吸收经过悬架传递上来的振动,从而减小车身的振动。这往往要求动力总成悬置系统有较高的垂向刚度。 2 不同动力总成型式下的悬置布置设计 2.1 前置后驱式(FR式)汽车 前置后驱式(FR)汽车经常采用对称布置的三点或四点式悬置系统,二者隔振原理基本相同。 在FR式汽车动力总成悬置系统中,多在动力总成质心的左右各有一悬置,在变速器后部选用一点或两点悬置,组成三点或四点式悬置系统。 动力总成质心附近的悬置支承了动力总成质量的60%—80%,起主要隔振作用,被称作主悬置。 而变速器后部悬置的垂直方向刚度较低,主要起限制动力总成振幅的作用,防止其产生俯仰运动,被称作止动式悬置。 动力总成有六个刚体模态,在耦合振动系统中的某一模态受到激发的同时,其它模态振动也受到激发,不利于控制系统的振动。理想的解耦式振动系统中,悬置系统的弹性中心与动力总成的质心重合,这样六个刚体模态完全解耦。但由于动力总成在汽车上的安装空间受到限制,无法实现完全解耦。 Adam Opel汽车动力总成采用的三点式悬置系统中,在发动机前部的两侧各有一个与垂直方向倾斜一定角度的解耦式主悬置,在变速器后部有一止动式悬置,如图2-1所示。考虑到动力总成中扭矩波动、往复惯性力引起的扭振和垂直

The Design Process of Engine Mounting System and The Mounting System’s Analysis and Optimization 作者姓名 学位类型 学科、专业研究方向导师及职称 机械制造及其自动化数字化设计与制造 2007年4月

摘要 发动机是汽车的主要噪声、振动源之一,合理设计发动机动力总成悬置系统对改善汽车的乘坐舒适性、降低车内外噪声水平有着重要的作用。 本文通过阅读总结国内外文献,介绍了发动机悬置系统设计所需的理论基础和发动机悬置系统设计时的注意事项,并在此基础上总结出发动机悬置系统的设计流程。 通过在ADAMS中建立某款发动机悬置系统的参数化模型,对其进行模态分析,得到了模态频率和各阶振动能量分布。通过分析模态频率和振动耦合水平来确定现有悬置系统的好坏。最后在ADAMS/Insight中进行试验设计,进行灵敏度分析和优化设计。通过灵敏度分析得到对关键响应影响最大的设计变量。通过优化设计,得到满足优化目标的设计变量较优解。 最后对悬置系统的参数化模型进行了二次开发,形成四点悬置系统的专用分析优化模块。用户可以通过菜单、对话框的交互功能,按照操作流程快速、便捷、高效的进行类似发动机悬置系统的分析与优化。 关键词:悬置系统设计流程多刚体动力学仿真能量法解耦优化设计

The Design Process of Engine Mounting System and The Mounting System’s Analysis and Optimization Abstract Engine assembly is one of the main automobile vibration and noise sources. Proper design of the Engine Mounting System can improve the riding comfort and decrease the interior noise. Firstly, this paper introduces the theory foundation which be useful in the design of Engine Mounting System. Secondly, the author introduces the problems which should be noticed in the Engine Mounting System design. Thirdly, this paper presents the design process of Engine Mounting system. Fourthly, the author built a parametric 6-DOF rigid model for one specific Engine Mounting System in ADAMS. Then he got the modal frequency and the energy distribution of all six order modals. He evaluated the Engine Mounting System’s dynamic performance through its modal frequencies distribution and the vibration decoupling level. He made the Design of Experiment (DOE) in ADAMS/Insight and got the response surface. He made the Sensitivity Analysis and Optimization on the basis of the response surface. Through the Sensitivity Analysis He got the key design variables of the design objectives. Through the Optimization He got the design variables in accord with the design objectives. In the end, the author customizes ADAMS/View. He creates his own set of menus and dialog boxes. Then he automates the work to build, analyze and optimize the Engine Mounting System by using macros. So other engineers can utilize the customized result to analyze and optimize the four point Engine Mounting system quickly and conveniently. Key words: mounting system, design process, multi-rigid dynamic simulation, energy decoupling, optimization

第27 卷 第2期2006年4月特种橡胶制品 Special Purpose Rubber Products Vol.27 No.2 April 2006 汽车发动机橡胶悬置产品的结构介绍 赵季勇,李晓武,刘彩萍 (中鼎密封件有限公司,安徽宁国 242300) 摘 要:介绍了发动机常规结构橡胶悬置的特点和应用,以及液压悬置结构的发展历程和应用。关键词:减振橡胶;发动机悬置;静刚度;动刚度 中图分类号:336.4+2 文献标识码:B 文章编号:1005-4030(2006)02-0047-03 收稿日期:2005-07-06 作者简介:赵季勇(1973-),男,安徽宣城人,工程师,从事汽车减 振橡胶制品的开发研究。 现实生活中振动无处不在,振动现象不容忽 视。怎样将振动产生的不利影响减到最小程度,是当前减振技术发展的方向。1 普通标准结构 发动机是通过悬置系统与车身相连接,发动机是振动源,车身是防振对象,这就要求发动机悬置能够有效地吸收振动或降低振动;发动机工作时振动频率与振幅有如下关系,低频振动时振幅较大,高频振动时振幅较小,因此对发动机悬置要求是在低频振动时有较大的损耗系数,以便能够迅速将大的振幅消减下来,而在高频振动时有较小的动刚度,以便能够更好地吸收振动。 通过近几十年来的研究开发,一些悬置的结构 被确定为基础结构,实际使用的发动机悬置大部分 是这些结构的改型。如图1-1,发动机前悬置大多采用这种压缩/剪切结构,一般情况3点支撑的发动机都是采用前端2点后端1点的支撑形式,且2个前悬置采用一定的倾斜角度对装,在工作中同 时受到压缩和剪切载荷的作用。发动机后悬置大多采用图1-2所示的楔形座结构,这种楔形对称结构在工作中易受到压缩和剪切变形,同时把弹性体部分设计成平行四边形结构还可以消除悬置所受的弯曲应力,这种楔形悬置在3个方向上的刚度可以由空间尺寸和角度来决定,为各个方向上的刚度调整提供了方便。图1-3是一种衬套式发动机悬置,这种结构是由内外金属套管和橡胶硫化在一起, 它能实现较大的径向与轴向刚度比。 图1 发动机悬置常用的标准结构型式 以上这些悬置都是属于常规的普通结构形 式,在减振性能上都存在一定的局限性。对发动机悬置在高频振动时具有低的动刚度,低频振动

悬置系统 发动机本身是一个内在的振动源,同时也受到来自外部的各种振动干扰。引起零部件的损坏和乘坐的不舒适等。所以设置悬置系统,把发动机传递到支承系统的振动减小到最低限度。成功地控制振动,主要取决于悬置系统的结构型式、几何位置及悬置软垫的结构、刚度和阻尼等特性。确定—个合理的悬置系统是一件相当复杂的工作,它要满足—系列静态及动态的性能要求,同时又受到各种条件的约束,这些大大增加了设计的难度。一般来讲对发动机悬置系统有如下要求。 ①能在所有工况下承受动、静载荷,并使发功机总成在所有方向上的位移处于可接受的范围内,不与底盘上的其他零部件发生干涉。同时在发动机大修前,不出现零部件损坏。 ②能充分地隔离由发动机产生的振动向车架及驾驶室的传递,降低振动噪声。 ③能充分地隔离由于路面不平产生的通过悬置而传向发动机的振动,降低振动噪声。 ④保证发动机机体与飞轮壳的连接面弯矩不超过发动机厂家的允许值。 悬置系统的激振源 作用于发动机悬置系统的激振源主要如下: ①发动机起动及熄火停转时的摇动; ②怠速运转时的抖动; ③发动机高速运转时的振动; ④路面冲击所引起的车体振动; ⑤大转矩时的摇动; ⑥汽车起步或变速时转矩变化所引起的冲击; ⑦过大错位所引起的干涉和破损。 作用在发动机悬置上的振动频率十分广泛。按着振动频率可以把振动分为高频振动和低频振动。频率低于30Hz的低频振动源如下: ①发动机低速运转时的转矩波动; ②在发动机低速运转时由于惯性力及其力偶使动力总成产生的振功; ③轮胎旋转时由于轮胎动平衡不好使车身产生的振动; ④路面不平使车身产生的振动; ⑤由于传动系的联轴器工作不佳产生附加力偶和推力,使动力装置产生的振动。 频率高于30Hz的高频振动源如下: ①在发动机高速运转时,由于惯性力及其力偶使动力总成产生的振动; ②变速时产生的振动; ③燃烧压力脉动使机体产生的振动; ④发动机配气机构产生的振动; ⑤曲轴的弯曲振动和扭振; ⑥动力总成的弯曲振动和扭振; ⑦传动轴不平衡产生的振动。 总之,使发动机总成产生振动的主要振源概括起来有两类:一为内振源,主要是由于燃烧脉动、活塞和连杆的运动产生的不平衡力和力矩。二为外振源,主要来源于不平的道路或传动系。这两种振源几乎总是同时作用,使发动机处于复杂的振动状态。 (1) 燃烧激振频率 这是由发动机气缸内混合气燃烧,曲轴输出脉冲转矩,由于转矩周期性地发生变化,导致发动机上反作用

< 整车技术部设计指南)73 发动机悬置设计 概述 汽车的乘坐舒适性——NVH(Noise-噪声、Vibration-振动和 Harshness-声振舒适性)越来越受到人们的重视和关注,因为噪声、振动和舒适性,是衡量汽车制造质量的一个 综合问题,它给汽车用户的感觉是最直接和最表面的。作为汽车动力源的发动机是汽车 主要的振动激励源之一,其气缸燃气压力、转速及输出转矩的周期性波动及不平衡惯性 力(矩)既激起发动机动力总成本身的刚体振动和弹性振动,又激起汽车动力传动的扭 转振动和弯曲振动等,从而导致十分严重的振动、噪声及结构问题,最终传递给车身, 引起整车振动与噪声。 汽车动力总成悬置系统是指动力总成(包括发动机、离合器及变速箱等)与车架或 车身之间通过弹性悬置元件连接而成的系统,发动机动力总成的振动与路面激励力是通 过弹性悬置元件传给车身,该项系统性能设计的好坏直接关系到发动机振动向车体的传递,影响整车的 NVH 特性。因此,最大限度的减小发动机动力总成所产生的振动及噪声 向车身传递,是汽车减振和降噪的主要研究内容之一。 、悬置系统功能介绍 悬置总成的功用 a)悬置系统的首要作用即最基本的作用是支承动力总成的动、静载荷,并使发动机 动力总成在所有方向上的位移处于可接受的范围内,不与前舱内其它零部件发生干涉; b)隔离发动机动力总成的振动,最大限度地降低从发动机动力总成传递到车身/车架 上的振动,能有效的降低振动及噪音; c)在汽车做紧急制动、加速或受其它外界负荷的作用下时,发动机不应有过大的位移; d)隔离由于轮胎及车身的抖动而产生的振动和噪音通过悬置系统而传向发动机动力 总成,降低振动及噪音; e)悬置系统元件需有足够的使用寿命。 动力总成悬置系统设计方法 设计需解决的问题 a)主要起支撑减振的作用,因而,悬置必须要能够支撑起动力总成,并且保证其三

发动机悬置系统的初步设计(一) 1 发动机悬置系统的功用及激振力分析 发动机悬置系统(以下简称悬置系统)应该具备: ①隔振功能; ②支承限位功能; ③降噪等功能。 发动机总成本身是一个内在的振动源, 同时又受到来自外部的各种振动干扰, 使其处于复杂的振动状态, 引起周围零件的损坏和乘坐的不舒适等。其中: 燃烧激振频率, 是由发动机气缸内混合气燃烧, 曲轴输出脉冲扭矩, 导致发动机上反作用力矩的波动, 从而使发动机产生周期性的扭转振动, 其振动频率实际上就是发动机的发火频率,计算公式为[2] : 其中: f1——点火干扰频率, Hz; n——发动机转速, r/min; i——发动机气缸数; —发动机的冲程系数(2 或4)。 惯性力激振频率, 是由发动机不平衡的旋转质量和往复运动的质量所引起的惯性激振力和激振力矩的频率。它与发动机的缸数无关, 但惯性力的不平衡量与发动机缸数和结构特征有着密切关系。计算公式为[2]: 其中: f2——惯性力激振频率, Hz; n——发动机转速, r /min; Q——比例系

数(一级不平衡惯性力或力矩Q=1、二级不平衡惯性力或力矩Q=2) 选用的直列四缸发动机(见图3), 其主要激振力为低速区段的二阶扭矩波动和高速区段的二阶惯性力, 表达式为(1-3)[3]: 式中, γ为总成布置倾斜角(通常指布置后曲轴与水平面的夹角); m 为单缸活塞及往复运动部分质量; r 为曲柄半径; λ为曲柄半径与连杆长度之比(λ=r /L); ω为发动机曲轴角速度(ω=2πn /60); Me0 为发动机输出扭矩平均值; A 为2、3 缸中心线至动力总成重心的纵向X 距离。 2 发动机悬置系统支承点位置的最佳设计 在确定悬置系统支承点位置时, 应该考虑到低速(怠速)和高速时的不同要求。发动机总成在低速运转时, 其自身的弹性振动影响较小, 将其看成刚体, 按照刚体运动理论进行研究; 高速时自身弹性振动影响较大, 必须通过试验得到其弹性振动形态, 选择振幅最小的位置, 即将悬置系统支承点布置在弹性振动的节点位置上。 在实际设计过程时, 首先以较低频率为对象, 从刚体的振动理论出发进行研究, 然后以高频率为对象, 通过试验振动分析确定支承点最合适的位置。当激振频率较低时, 接近悬置系统的固有频率, 有可能发生共振, 此时应该尽量避免各阶振动的耦合, 至少要保证变位行程大或角变位大的主振动, 例如由激振力和力矩引起的垂直方向的振动和侧倾方向的转动独立而不耦合。 以皮卡车为例, 其发动机总成在作自由扭转振动时, 是以主惯性轴作为扭转中心轴线, 在实际运行中, 受到来自曲轴的扭转外力矩, 而主惯性轴与曲轴之间有一个夹角!, 故发动机总成在作扭转振动时实际环绕的曲线是扭矩轴(如图1所示),