滚筒采煤机截割部的设计

1 引言

煤是重要的能源物质,在我国有着很大的储量。采煤一直以来都被人们看作一 项非常危险的事情。在以前国内有很多小型煤窑,由于规模小,技术落后,大部分 都是靠人工进行挖煤、运输煤。因此经常出现各种事故,而且大量浪费了资源。大 型的采煤机械的出现使这一现象得到了改观。采煤机作为采煤的主要工具是实现煤 矿生产机械化和现代化的重要设备之一。机械化采煤可以减轻体力劳动、提高安全 性,达到高产量、高效率、低消耗的目的。它对提高煤的采掘效率有着重要的影响。 因此国内外采煤机的设计、改进一直都在以较快的速度向前发展。

最早的滚筒采煤机出现在英国,它是把截煤机的减速箱部分改成允许安装一根 横轴和截割滚筒。由于其水平轴截割滚筒的设计优于截煤机,因此其改进型比刨煤 机更适宜英国开采条件,但在 20 世纪 50 年代这种采煤机并非是唯一应用的采煤设 备。另外有一种有竞争的采煤机是钻削式采煤机。这种采煤机配有一个按螺钻原理 设计的主截割部,其应用范围主要局限与薄煤层。

滚筒采煤机经过多次改进设计而得到不断的发展。最早设计的滚筒采煤机仅能 单向采煤,输送机和液压支架在向前推移之前,留在轨道上采出的煤在回空段被装 载。后来又研发了双向采煤的滚筒采煤机。然而由于这种采煤机受到调向的限制, 加之固定滚筒缺乏自由性,因此摇臂滚筒采煤机应运而生。

20世纪60年代末,久益公司生产出10CM、11CM 系列的连续采煤机,它是现代这 种机型的雏形。到70年代末,在11CM型基础上又生产出12CM系列连续采煤机。经过 对12CM系列连续采煤机的不断改进、完善和提高,生产出适用于开采中硬煤层的

12CM12—10B、12CM18—10D和B型机,以及适用于特别坚硬煤层的12HM31C型和B型机 (神东常用12CM12—10B、12CM18—10D)。80年代后期至今连续采煤机在采煤业中得 到了广泛的应用,并且得到了长足的发展。我国对这种连续型采煤机的应用始于70 年代中期。那时主要靠引进外国的产品,80年代以前主要是引进单机。随着国内采 煤机技术的发展到了90年代变成以配套引进为主。目前国内在采煤机研发和设计方 面和国外有很大的差距。煤炭科学研究总院太原分院早在1990年就开始进行连续采 煤机的研究,曾完成了轻型连续采煤机的设计、引进设备的国产化大修等工作。煤 炭科学研究总院上海分院也承担了一些项目。尽管国内各大科研院所、生产厂家、 煤矿企业曾开展过规模不等的连续采煤机等技术的国产化研究, 但均存在一些问题, 仍没有真正在煤矿上见到国产连采机的新产品。

我国引进连续采煤机早期使用效果不好的主要问题是:连续采煤机及其配套设 备体积大、吨位高,我国老矿井条件受到限制,设备下井困难;缺乏支护、清道、 除尘等配套设备,生产能力受到一定限制;引进的连续采煤机设备电气防爆性能与 我国防爆标准不一致;主要部件或零件在国内买不到,备件进口渠道不畅通、价格 昂贵;国内没有对连续采煤机开采的成套技术进行系统研究;对回采工艺,支护方 式和工艺及煤岩柱控制等相关问题没有得到闭,对通风管理不利;对有自然发火危 险的矿井,煤体暴露多,带来了安全隐患。因此我国需要自己对采煤机进行设计、 改进使其适合我国的煤矿生产情况。

连续采煤机的特点是截割滚筒长,截割功率大,因此截割能力强,生产效率高, 调动灵活,可控性好。尚需研究的主要内容如下。

1 连续采煤机总体参数的研究。机器牵引力及速度的确定,滚筒长度、直径、 功率、转速及切割牵引力大小和变化等研究。

2 整机截割稳定性的研究。机器的重心位置、截割臂长度、截割速度、功率等 切割参数对机器工作稳定性的影响。

3 截割机构方式的研究。根据电机不同的安装形式,其截割机构方式的确定须 进行专项调查研究与分析对比。

4 切割技术的研究。截割滚筒上截齿排列对机器的截割效率、振动及截齿的寿 命有着重要的影响,必须利用计算机进行截齿排列优化设计和实验室模拟试验。

5 行走电机变频调速系统的研究。连续采煤机工作时,需要频繁调动;截割时, 根据煤的硬度,行走速度在0~4m/rain之间自动调整,以适应截割电 动机的工作特性;调动时,需以20m/rain的行走速度实现快速调动。

6 机器的自动控制、工况检测和故障诊断系统的研究。连续采煤机常在环境恶 劣、安全得不到保障的工况下工作,因此必须使机器具有自动化控制功能,装设离 机摇控系统。为了提高机器的可靠性,需研制工况检测和故障诊断系统,使连续采 煤机具有监控电流、电压、电机功率、油温油位油压等的自动监测、存储、显示、 报警及故障提示等功能。

7 机载集尘装置的研究。需进行水喷雾集尘系统的试验研究。

8 对专用电动机、传感器、扭矩轴等特性元部件的研究。

我国在长期煤炭生产实践中,也已陆续研制生产了一系列国产采煤机,并且在 借鉴国外先进机型的基础上,迅速发展了大功率电牵引采煤机(总装机功率达1

400KW 以上),但是和国外先进的技术和设备相比较还有很大的差距。因此我们必须 抓住机遇,加快采煤机的设计和改进步伐,加快缩短与国外技术和设备的差距。

关于采煤机的设计可以从以下方面着手进行改进设计:

1 横向布置多个电动机。即将截割部、牵引部、泵站和破碎机构设计成横向布 置方式。采用这种电动机布置方式,可将摇臂回转传动装置取消,而代之不传动功 率的铰接轴,简化了结构,减少了薄弱环节和故障因素;可将传动链中锥齿轮取消, 消除了加工、装配、维修锥齿轮的复杂工艺,提高了可靠性;各电动机传动系统功 能单一,无过轴、旁轮等多余饥件和交叉重叠环节,部件为自封闭,部件之间无饥 械传动, 只有管线等柔性联接,故结构简单、紧凑、机身长度可缩短;便于组装拆 卸及在维修更换部件、换摇臂及截割电动机时不需拆卸底托架和对口螺栓。

2 将机身设计成使部件可侧面拉装的整体箱式。即整个机身是个箱形结构的焊 接件,根据需要分成若干个间隔室,安放变压器电控部 电牵引部、液压站等部分; 而在采空区一侧将其敞开,可以将上述具有自封结构的部件方便地装入固定和拆下 拉出,而机身两端铰接的截割部及其电动机也可以从采空区侧拆装。采用这种机身 设计方式,可以为井下组装维修创造更方便快捷的条件,同时可实现整个机身无对 口螺栓,也无底托架,强度大,刚性好, 免除了螺栓紧固的麻烦可将机身做成两段 拼装,并用液压螺栓紧固。

3 破碎机采用单独电动机传动。即将滚筒做成电动滚筒,由单独电动机经行星 传动机构驱动破碎滚筒。采用这种破碎机驱动方式,可以利用按钮控制破碎机,操 作方便,而且单独电动机还便于控制和保护。

改进挡煤板传动装置。即用中低速摆线马达,通过内齿轮或柱销传动。比如, 可在挡煤板回转臂环架圆周安装轴向柱销,利用固装在摇臂上的液压马达带动长牙 齿轮驱动柱销翻转挡煤板。采用这种挡煤板传动装置,可使挡煤板结构更可靠,且 不怕煤粉堵塞,不易存煤泥,可大幅减少故障。

4 增大截煤深度。截深在750mm 以上方能称为大截深,由于加大了截深,相应 的滚筒轴、轴承和摇臂强度也应加大,同时适当增大螺旋叶片的升角(一般大于等于 20),以改善装煤效果。采用强力截齿。由于速度加大,截齿的切削厚度增大, 可 采用齿伸较长(120mm -l50mm 左右)、大断面齿柄(30*50ram)、硬质合金片厚度达

l8ram以上的强力截齿,同时加大齿座尺寸和强度,这样可减少截齿数、降低截齿消 耗、增大块煤率和降低煤尘。

5 增大块煤率,减少煤尘生成。即采用双行星传动截割头,适当降低滚筒转速, 使其转速在22—24r/rain左右,以增大块煤率,减少二次破碎;或减少截齿数,增 大截距(60ram左右)以使块煤率增加;滚筒结构上还可采用碟形端盘开窗口,轮毂采 用锥形或指数曲线形,以使截落的煤快速排出,从而减少二次破碎;此外还可在螺

旋叶片上采用盘形滚刀以及采用抽风和吸尘滚筒。加设高压水射流喷雾装置。即在 采煤机上加装增压水泵(60—70kW ),使喷雾水压达到l8MPa以上,流量达到140L/ min以上,这样可有效降低煤尘和防止截割时产生火花。

另外减少喷雾喷嘴的直径(0.5—0.8ram),可形成高压射流,起到辅助切割作 用,以减少截齿受力,降低能耗。同时还可加设流量压力自动控制型水泵,使采煤 机滚筒只在割煤时喷雾洒水,以节约水能源。

改进滚筒材质和结构。即采用国际最新耐磨合金钢板制造滚筒,以提高其刚度、 强度和耐磨性,同时加大轮毂板厚度和叶片板厚度。在有条件的情况下,我国煤机 厂可适当引进国外成型高强度滚筒。

由上述分析,我们确定了我国新型采煤机的设计的大方向以及在设计中应该注 意的方面。下面我就对本次采煤机设计作一个总体的介绍。

本次采煤机设计采用电牵引,多电机横向布置。该机具有电机横摆、结构先进、 运行可靠、可实现电液互换、大功率能力强等特点。截割电机、牵引电机的启动、 停止等操作采用旋转开关控制外,其余控制如牵引速度调整、方向设定、左右摇臂 的升降, 急停等操作均由设在机身两端操作站的按钮进行控制, 操作简单、 方便。所 有电机横向布置。机械传动都是直齿传动。电机、行走箱驱动轮组件等均可从老塘 侧抽出。故传动效率 高,容易安装和维护。采用强力耐磨滚筒,提高割煤效果和滚 筒寿命,降低截齿消耗量和用户成本。可通过更换电控部或液压传动部而成为交流 变频调速电牵引或液压牵引采煤机以实现电液互换,而其它 部件通用。两动力输入 部位可安装液压马达,也可安装40Kw牵引电机。两种形式联接尺寸相同。

2 方案选定

1 滚筒的数量和位置:

滚筒采煤机有单滚筒和双滚筒之分。由于滚筒直径不宜过大,当煤层较厚

单滚筒采煤机往返截割两个行程才能推进一个截深;双滚筒采煤机每截割一个行程 就可以推进一个截深,对煤层变化和顶板、底板的起伏,适应性也好。在滚筒采煤 机的设计中虽然也曾出现过三滚筒或四滚筒,但因出煤碎、粉尘多、结构复杂,却 对提高采煤机性能无益,故不予考虑。综上述本次设计采用双滚筒。

对于双滚筒可有两种位置布置,一是对称布置于两端,另一种就是两滚筒都布 置于一端即采用不对称布置。不对称布置虽然设计相对简单,但是其工作稳定性不 好。所谓工作稳定性就是采煤机在工作过程中保持不翻转、倾斜和不脱离导向物的 能力。工作稳定性好将有利于正常工作。而对称布置的滚筒采煤机受到的外力基本 是平衡的,因而工作稳定性较好。因此采用双滚筒对称布置。

2 调高方式:

本机采用摇臂调高,这种调高方式不仅调高范围大,并且随时可以调高。

3 摇臂:

采用大角度弯摇臂。这样可以加大过煤空间,提高装煤效果,卧底量大。

4 轴承:

轴承主要有滑动轴承和滚动轴承。滑动轴承的润滑和密封条件一般都比较差, 轴承的磨损可能引起摇臂较大的径向窜动。截割部主减速箱最后一级传动不宜用圆 锥齿轮,以免摇臂的径向窜动严重影响齿轮的啮合质量。滚动轴承的密封和润滑问 题比较好解决,轴承的磨损也比较轻微。本机采用滚动轴承。

5 牵引方式:

滚筒采煤机有各种不同的牵引方式。牵引部和截割部联结成一个整体,在工作 面上来回移动,称为内牵引。工作面上只有截割部,却把牵引部设在工作面短头上 下顺槽里,牵引部不跟截割部一起移动,只随工作面向前推移,则为外牵引。外牵 引只能为有链牵引,而内牵引可以为有链条牵引和无链牵引。有链牵引有断链和跳 链的危险,链条的弹性振动和链传动造成的速度脉动,使采煤机受到较大的动负荷, 链条对于滚筒的装载、运输机和液压支架的推移也有一定的妨碍,所以有链牵引有 很多不足之处。而无链牵引和有链牵引相比具有很多优点:

(1)采煤机移动比较平稳,保证了采煤机的载荷比较稳定;

(2) 提高了设备的可靠性和生产的安全;

(3) 采煤机移动所消耗的能量较少;

(4)采煤机的运转噪音较低,有利于改善工作面的劳动条件;

(5) 提高了采煤机的爬坡能力;

(6) 在一个工作面上可能采用多台采煤机同时作业,以提高工作面量。通过以上 比较本机采用无链牵引中的液压传动。

6 驱动方式:

采煤机驱动的方式有萨那种:

1) 单驱动方式——用一台电动机驱动采煤机的各个部分,包括牵引部、全部 截割部及其他辅助装置等‘

2) 分别驱动方式——各截割部由单独的电动机驱动,牵引部和其他辅助装置 可以由截割部电动机驱动,或另设电动机驱动;

3) 联合驱动方式——把两台电动机结合成整体,共同驱动采煤机的各部分。

分别驱动时,各电动机的功率一般相同。双滚筒采煤机每台截割部电动机的功 率只有单机驱动和联合驱动时的一半,截割部可以设计的较小,且结构简单,可以 取消易引起发热等问题的横贯牵引部的过轴。本次设计采用分别驱动方式,用两个 250KW的电机分别驱动两个截割部,用两个40KW的电动机驱动牵引部,也可用液压马 达驱动牵引部。

7 采煤机的附属设备:

灭尘方式:采煤机在工作中会产生很多的粉尘,需要采取多方面的处理措施。 主要有喷雾灭尘、泡沫灭尘和吸尘器捕尘。喷雾灭尘就是用喷嘴把具有一定压力的 水高度扩散,使其雾化,形成把粉尘源与外界隔离的水幕。泡沫灭尘虽然具有一定 的优点但是泡沫灭尘需要较复杂的设备,目前还不能大量生产高效、无毒和廉价的 泡沫剂,因此在采煤机上未能得到推广。吸尘器从粉尘源吸取尘空气,排入捕尘器, 利用扩散、碰撞或离心力等,使粉尘与空气分离,沉积在捕尘器的壳体内壁,然后 用水冲洗排入运输机,净化空气直接排出。通过吸尘器的粉尘约95%-98%,灭尘效率 相当高。但是,吸风管口要靠近粉尘源,吸入的含尘空气要多,否则含尘空气在旁 边流走,就达不到净化空气的目的了。本机采用喷雾灭尘方式。喷雾灭尘有可分为 内喷雾灭尘和外喷雾灭尘,在这里我们选择内外喷雾结合灭尘。

3 滚筒采煤机的总体设计及计算

3.1 本采煤机采用双滚筒对称布置, 采用液压缸调高, 调高范围: 1.3~3.0 (米) 。 由经验和理论基础取滚筒水平中心距为10810mm、两摇臂铰接中心距为6700mm、两牵 引轮中心距为5591mm, 机身宽为1210mm。

3.2 采高为:1.6~3.2(米)。截深为 0.62m 0.66m。滚筒直径分别为:1400m 1600m。牵引速度为0~8(米/分)

3.3 设计生产功率:

[1] Q = 60·J·H·Vq·γ

(3-1)

式中

J ——滚筒的有效截深(米)J = 0.63; H ——采煤机的平均采高(米)H = 2.4;

Vq ——采煤机的最大工作牵引速度(米/分)Vq =8; γ = 1.35——煤的重率(吨/ 2

米 )。 Q = 60×0.63×2.4×8×1.35

= 979.7(吨/时) = 979.7/60(吨/分)

3.4 装机功率:

[1]

12

60 0.60.4 WBX WBX Q

N H H K K · ¢ =

·+ · ( )

(3-2)

3

12

60 0.60.4 WBX Q H K K K ·· ·+ · = ( )(千瓦) 式中

1 K ——功率利用系数,以为该机的驱动方式为分别驱动所以 1 K =0.8。

2 K ——功率水平系数,由表3—1查得 2 K =0.9。

3 K ——后滚筒的工作条件系数, 3 K =0.8。

WB H ——采煤机的比能耗,由表3—2查得 WB H =0.44(KW.h/T)。 WBX H = X

WB A H A

·

X A ≈A =300N/mm。

0.44./ WBX WB H H KW h T == ( ) 。 3 WBX WBX

H K H ¢ =· 60979.7

0.60.40.8 600.80.9

N ′ =

′+′ ′′ ( )

?550(KW)取 N = 591KW。

表3—1功率水平系数 2

K 电动机 max / H

M M 自动调速 人工调速

2.0~2.2 0.90 0.80

2.2~2.4 0.95 0.85

2.4~2.6 1.00 0.90

表3—2螺旋滚筒采煤机比能耗 WB

H 牵引速度 (米/分)

2.0

3.0

4.0

5.0

6.0

WB

H (KW.h/T)

0.50 0.44 0.42 0.40

3.5 弯摇臂 2055.02mm,摇臂上摆角36.3°,下摆角17.3°。 装机功率P=591KW, 机重36T。本机采用无链牵引,多电动机横向布置同时驱动,可以电液互换。截割电

机功率为:2×250 = 500KW。电牵引速度为0~8(m/min),液压牵引速度为0~6.9 (m/min)。滚筒转速40~50(r/min)。灭尘方式:内外喷雾。

4 滚筒采煤机截割部设计

4.1 螺旋滚筒设计:

[1] [17] [12]

螺旋滚筒是一个带有螺旋叶片的圆柱体,刀具装在焊于螺旋叶片上的齿座中, 工作时滚筒转动并作径向移动,截割破碎煤炭,再由螺旋叶片把煤沿滚筒的轴线方 向推运出来,装进工作面运输机。

通常所说的滚筒直径是指刀尖所在的圆的直径 c D 。齿座焊到叶片上后,螺旋叶 片的最大回转直径, 称为叶片直径 y D 。 螺旋叶片的内缘和筒彀相结合处的直径 g D 称 为筒彀直径。

4.1.1 螺旋叶片的表面是螺旋面,其上任意点的螺旋升角为:

i

i i S a arctg D

p = (4-1)

式中 i D 、 i S ——该点所在螺旋线的直径和螺距(采用多头螺旋滚筒时则应为导

程)。

4.1.2 切削厚度:[1]

max 100( . q

v h n m =

· 厘米)

(4-2)

式中 max h ——最大切削厚度;

m——刀具同一条轨迹(截线)上安设的刀具数; n—滚筒的转速(转/分);

q v ——牵引速度(米/分)。

刀具的平均切削厚度可用月牙形面积和截割长度相除而得:

max

2 63.8 q c c v D h D n m

p ·· =

= ·· p h (厘米)

式中 p h ——平均切削厚度。 4.1.3 螺旋滚筒的转向:

为了保证螺旋叶片向运输机装煤,而不是向煤壁推煤,滚筒叶片的螺旋方向应 与滚筒转向相适应。站在采空区一侧看滚筒,右螺旋滚筒应是顺时针方向转动,左 螺旋滚筒应是逆时针方向转动。在采煤机往返采煤的过程中,滚筒转向虽然不变, 却有两种不同的情况:顺转时,刀具截割方向与碎煤下落方向相同;逆转时,刀具 截割方向与碎煤下落的方向相反。为了增强采煤机的工作稳定性,避免两个滚筒受 到的截割阻力方向相同,双滚筒采煤机的两个滚筒的转向应该相反。两滚筒的转向 有前顺后逆和前逆和顺两种方案。滚筒直径较大时,滚筒生产率大于运输机生产率, 确定滚筒转向应偏重于节省能耗和提高工作稳定性及操作安全的要求。前滚筒截煤 量大于后滚筒,后滚筒装煤量大于前滚筒,是采煤机骑座运输机工作的一般情况, 因此在该采煤机中滚筒采用前顺后逆。 4.1.4 滚筒的三个直径

双滚筒采煤机一般要在每个行程中开采全部采高, 滚筒直径不宜小于采高的

一半。根据保持两滚筒装煤量相同的要求确定滚筒的直径,设滚筒直径 c D 与采高H 的比值为a,滚筒的装载效率是η,则:

A·H = (1-a)·H + (1-η)ah

(4-3)

aH和(1-a)H分别是两个滚筒的截割高度,(1-η)ah是前滚筒丢剩的浮煤量,应 由后滚筒装走。整理即得

1

1 a h

= + 大直径滚筒的装载效率约为70~80%,所以a = 0.6。

c D = 0.6×H = 0.6×1.6~0.6×3.2 = 0.96~1.98(米)

由经验类比取两滚筒的 c D 分别为1.4米和1.6米。

滚筒的最大切削厚度受到最大截距的限制:

max max 2 t b

h tg j

- =

· (4-4)

式中

max t ——滚筒刀具的最大截距(厘米);

b ——刀具的截刃宽度(厘米)截刃宽一般取12~20mm,本机取b =

15mm=1.5cm;

j ——截槽侧面的崩角,由表4—1取值。j =38°。 表4—1截槽崩裂角与煤质和切削厚度的关系

0.5 1.0 1.5 2.0 2.5 3.0 4.0 5.0 6.0 8.0 10 15 20 25

脆性煤

82 77

73 71 68

65 61 58

55 52 49 43 38 34

韧性煤 69 63 58 55 52 49 45 42 41 38 36 32 29 25

max max 2tan t b

h j

- =

整理得

max max 2tan t h b

j =·+ =2×0·7813×7·75+1.5=13.6cm

为了避免螺旋叶片与截槽间残留的煤棱相抵触,滚筒的最大切削厚度不得超过刀具 伸出刀座长度的70%,即

max ()t 0.7()

c y t b c g D D j -·£- (4-5)

切 削

厚

度

崩

裂

煤

质

j

整理得

max 1.43()

y c D D ctg t b j £-··- ≦ c D -22.15=1600-221.5 =1278.5mm

取 y D =1.2m,

叶片直径与筒彀直径应保持适当的比例,大直径滚筒应保持比值

y g

D D 大于或者等于2。因此取:

0.6 2

y g D D =

= m

4.1.5 对于直径为1.5米左右的滚筒,螺旋升角 20 y a =°

。 4.1.6 螺旋头数。实验研究证明:叶片螺旋头数对滚筒装煤过程的影响很小。但是 为了调节滚筒叶片的螺旋升角常采用多头螺旋。双头螺旋滚筒每条皆线上可以安装 1~2把刀。在设计时,应使叶片高度

2 y g D D - ( ) 和叶片间距 t

S

( ) n 保持适当的比例,应使

y g

K

D D 3 ·- t 2S

n ( ) (4-6)

式中

S ——螺旋线导程;

t

n ——螺旋头数。 大直径滚筒K=0.8,因此

. . 2

t y g

n D D S K - 3

( )

= 2 1.20.6 0.8 2

′- ′ ( ) =0.48m=48mm

取S=50mm。

4.1.7 截齿

[11] [1]

采煤机滚筒设计的一个重要问题是截齿配置,基本要求是:采出的块煤要多, 产生的煤尘要小,截割阻力和牵引力要比较均衡地作用在滚筒上。这些要求若能实 现,则采煤机使用寿命延长,同时也将提高煤的售价,保护了井下工作人员的身体 健康。块煤率的大小与截齿的尺寸、安装数量以及排列方式都有较大的关系,加大 截齿的伸出长度或减少截齿的数量都可以提高块煤率,但这将会加剧整个采煤机的 振动,影响采煤机的使用寿命。

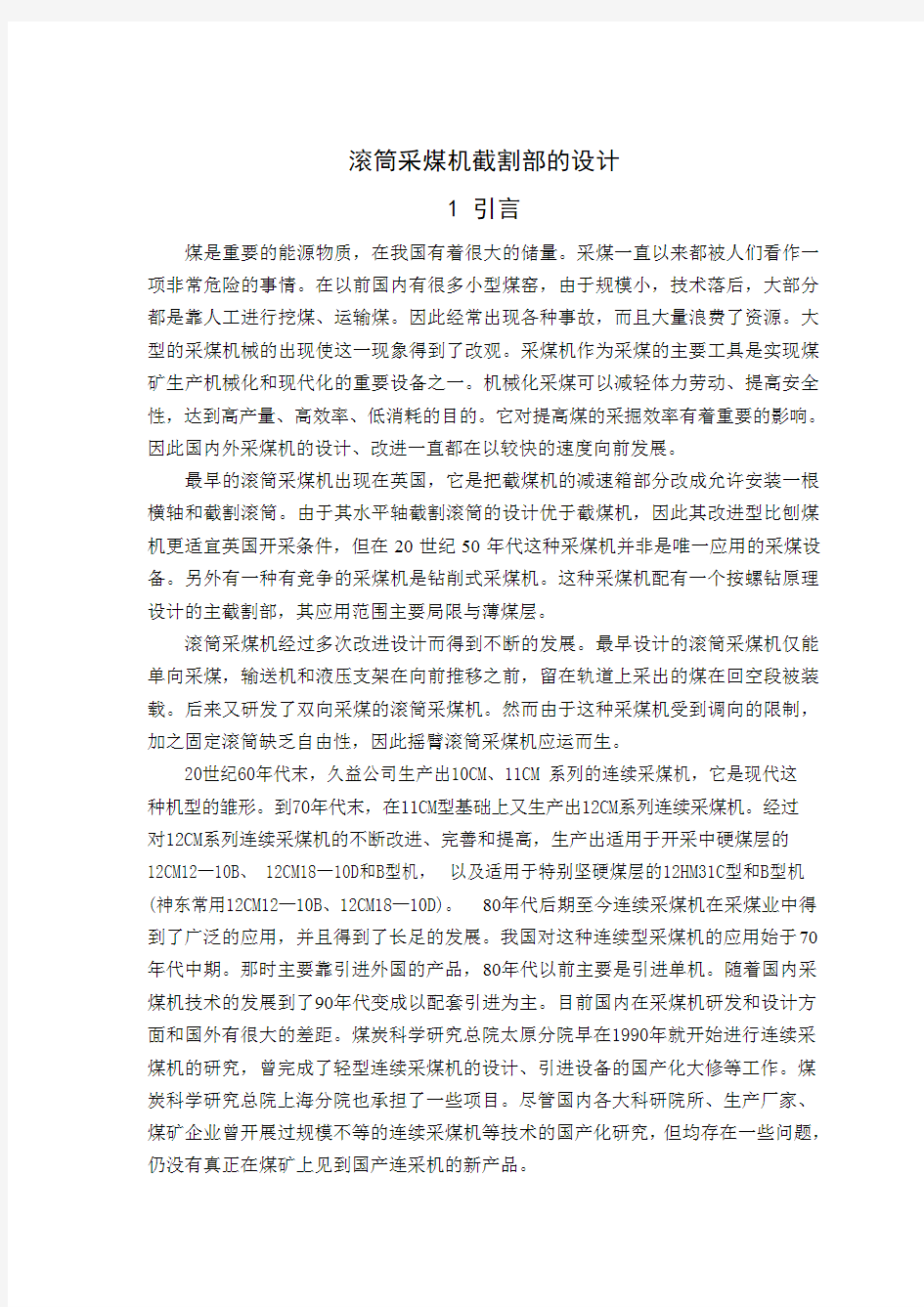

图4-1、采煤机滚筒端面结构图

1.端盘端面截齿 2.端盘截齿3.叶片截齿 端盘截齿的作用是平衡轴向力与自开缺口。

(1)端盘截齿的工作条件接近为半封闭,截齿负荷大,消耗的功率占工作机构的 1/3左右,端盘截齿消耗占滚筒截齿消耗的一半左右,故其截距要缩小,每条截线 上安装的截齿数要增多。。端盘端面安装有6个端面截齿,以利于采煤机开缺口及防 止端盘接触煤壁,增加摩擦和磨损。端盘截齿截距从煤壁向外逐渐加大,即18mm一 28mm一34mm — 40 mm。

(2)滚筒截齿在截煤过程中所产生的振动对采煤机截割部内的各部件及整个采 煤机的使用寿命和工作可靠性的影响都是极为严重的。产生振动的原因除了煤是脆 性非均匀材料外,另一个较重要的因素是滚筒本身的结构。切槽断面形状不对称是 产生截齿侧向力的根本原因 J,所有截齿的侧向力之和就形成了沿滚筒轴向作用的 滚筒侧向力,这个力对采煤机的稳定性起着决定性的作用,侧向不平衡力大小的不

断变化导致了滚筒、摇臂以及整个采煤机沿着这个方向振动。因此在每组截齿中设 置一个向采空区负倾斜截齿,用以平衡轴向力,以减轻采煤机的振动,提高采煤机 的稳定性。

(3)开道截齿采用零度齿,这样对截割是最有利的,因为开道截齿是在半封闭一 封闭截槽里工作,条件最差,当它开出一个自由面后,即为以后截齿开创了良好的 工作条件。端盘的截割宽度为120 mm,与滚筒的有效截深630 mm相比只是很小的一 个宽度,但对整个滚筒的影响却是不能忽视的。

对截齿的基本要求是:

1)耐磨性要好;

2)截齿的几何形状要能适应不同的煤质和截割条件,截割比能耗要低;

3)拆装截齿要简便迅速,安装固定要可靠,以免截齿丢失;

4)截齿及其固定装置的结构应尽量简单,以利制造和维护。

滚筒采煤机采用的截齿基本可分为两大类:扁截齿和镐型截齿。该滚筒选用扁 截齿。根据设计经验,类比去截角α=25°、前角β=90°-α=5°、后角γ=18°、 侧角j=6°、尖角ω=3°。截刃b取15mm。

4.1.8 截齿的材料以及截齿的固定

为了保证截齿的强度和耐磨性,截齿齿身常用30~35CrMnSi,30~35SiMnV或者 40Cr钢制作,并经调质处理。为了减少截齿的丢失和更换截齿所消耗的时间,要求 截齿装拆方便而固定可靠。由于截煤过程中截齿受到的载荷较重,且有振动所以现 代采煤机多采用弹性元件固定截齿。 该机的滚筒采用弹簧钢丝挡住柱销来固定截齿。

4.2 截割部减速器传动系统特点;

截割部减速器要传递采煤机的绝大部分装机功率,载荷重而不稳定,工作条件 恶劣,可靠性要求高,外形和尺寸却受到工作环境的严格限制。截割部减速器的强 度、刚度、润滑、密封、效率和散热等问题,都应予以着重考虑。

由以往的经验,以及原来采煤机的传动系统可以了解到滚筒采煤机截割部减速 器传动系统都具有以下特点:

1)由于滚筒轴和电机轴互相垂直,传动系统中必须有一队圆锥齿轮;

2)截割部系统中还应该有一个离合器或者一个离合齿轮, 当离合器或离合齿轮 脱开时,调高泵应仍能获得动力。

3)为了操作轻便,离合器或离合齿轮不设在低速轴上;为了避免圆锥齿轮的模

数过大,圆锥齿轮也不宜设在低速轴上。

4.2.1 截割部摇臂传动系统

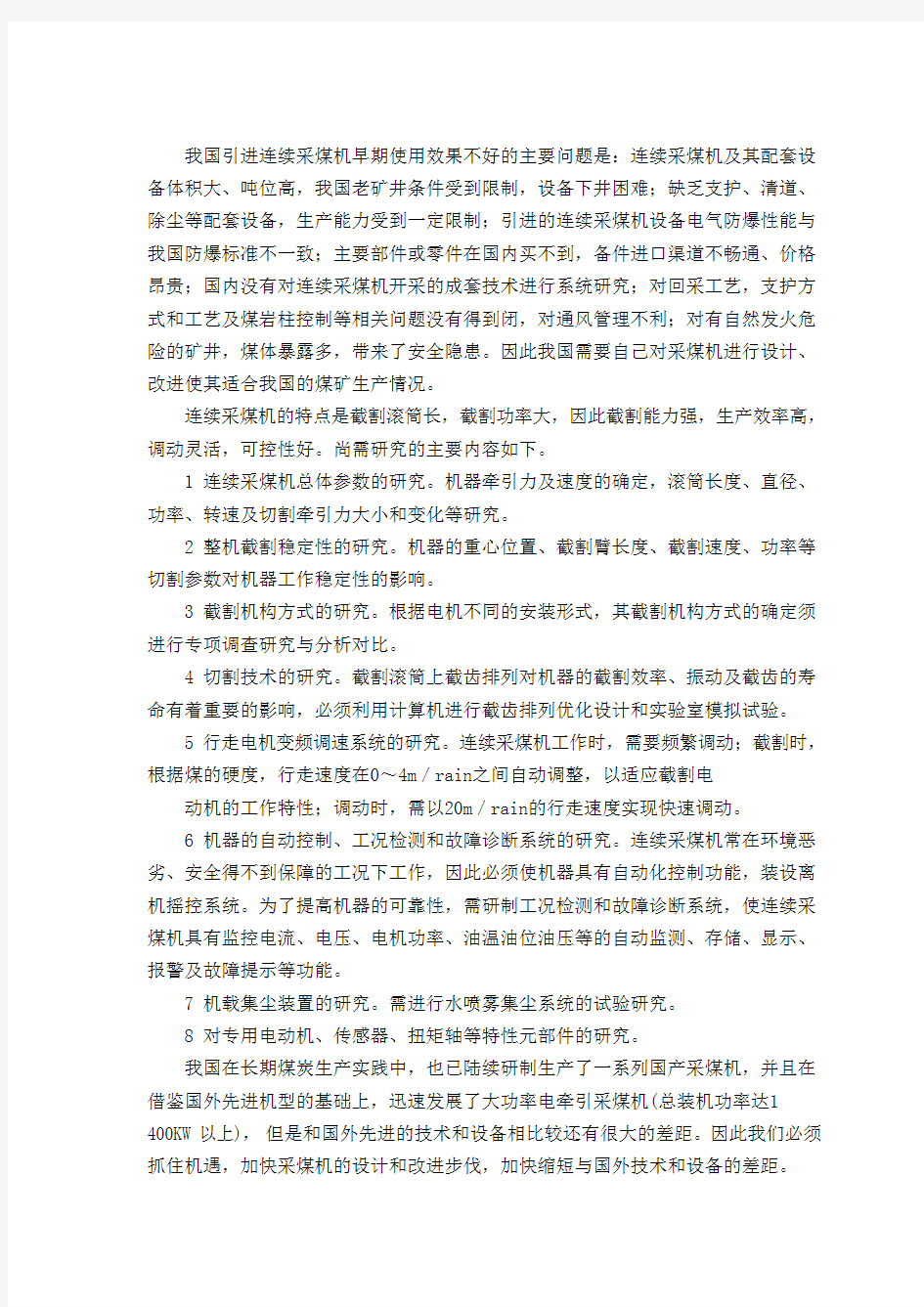

图4-2、截割部传动系统图

4.2.2 截割部摇臂传动系统齿轮

齿轮

代号

Z1 Z2 Z3 Z4 Z5 Z6 Z7 Z8 Z9 Z10 Z11 Z12

齿数 19 33 34 25

(23、26) 34

(33、36)

17 28 28 39 25 14 66 模数 7 7 7 8 8 10 10 10 10 8 8 8 4.2.3 各齿轮的基本尺寸及相关计算: [7]

由于采煤机齿轮采用较大的变位系数,齿轮的最小齿数一般为13或者14。但 第一级齿轮转速很高,齿数不宜太小。本传动系统中齿轮的最小齿数取14,第一级 齿轮的齿数取19。齿轮受到偏载常使齿轮端部折断。为了避免偏载,特别是为了消 除机壳刚度不足造成的偏载的影响,齿轮可沿齿宽方向进行鼓形修缘,修缘量为 0.1~0.15mm。

1)Z1:Z = 19,m = 7;

齿距: P = πm = 21.98;

齿顶高:

a

h = m = 7;

齿根高:

f

h = 1.25m = 8.75;

齿高: h = 2.25m = 15.75;

分度圆直径: d = mZ = 133;

齿顶圆直径:

d = m(Z+2)= 147;

a

齿根圆直径:

d = m(Z-2.5)=115.5;

f

2)Z2: Z = 33,m = 7;

齿距: P = πm = 21.98;

齿顶高:

h = m = 7;

a

齿根高:

h = 1.25m = 8.75;

f

齿高: h = 2.25m = 15.75;

分度圆直径: d = mZ = 231;

齿顶圆直径:

d = m(Z+2)= 245;

a

齿根圆直径:

d = m(Z-2.5)=213.5;

f

3)Z3: Z = 34,m = 7;

齿距: P = πm = 21.98;

齿顶高:

h = m = 7;

a

齿根高:

h = 1.25m = 8.75;

f

齿高: h = 2.25m = 15.75;

分度圆直径: d = mZ = 238;

齿顶圆直径:

d = m(Z+2)= 252;

a

齿根圆直径:

d = m(Z-2.5)=220.5;

f

4)Z4: Z = 25,m = 8;

齿距: P = πm = 25.12;

齿顶高:

h = m = 8;

a

齿根高:

h = 1.25m = 10;

f

齿高: h = 2.25m = 18;

分度圆直径: d = mZ = 200;

齿顶圆直径:

d = m(Z+2)= 216;

a

齿根圆直径:

d = m(Z-2.5)=180;

f

5)Z5: Z = 34, m = 8;

齿距: P = πm = 25.12;

齿顶高:

h = m = 8;

a

齿根高:

h = 1.25m = 10;

f

齿高: h = 2.25m = 18;

分度圆直径: d = mZ = 272;

齿顶圆直径:

d = m(Z+2)= 288;

a

齿根圆直径:

d = m(Z-2.5)=252;

f

6)Z7: Z = 28,m = 10;

齿距: P = πm = 31.4;

齿顶高:

h = m = 10;

a

齿根高:

h = 1.25m = 12.5;

f

齿高: h = 2.25m = 22.5;

分度圆直径: d = mZ = 280;

齿顶圆直径:

d = m(Z+2)= 300;

a

齿根圆直径:

d = m(Z-2.5)=255;

f

7)Z9: Z = 39,m = 10;

齿距: P = πm = 31.4;

齿顶高:

h = m = 10;

a

齿根高:

h = 1.25m = 12.5;

f

齿高: h = 2.25m = 22.5;

分度圆直径: d = mZ = 390;

齿顶圆直径:

d = m(Z+2)= 410;

a

齿根圆直径:

d = m(Z-2.5)=365;

f

8)Z11: Z = 14,m = 8;

齿距: P = πm = 25.12;

齿顶高:

h = m = 8;

a

齿根高:

h = 1.25m = 10;

f

齿高: h = 2.25m = 18;

分度圆直径: d = mZ = 112;

齿顶圆直径:

d = m(Z+2)= 128;

a

齿根圆直径:

d = m(Z-2.5)=92;

f

9)Z12: Z = 66,m = 8;

齿距: P = πm = 25.12;

齿顶高:

h = m = 8;

a

齿根高:

h = 1.25m = 10;

f

齿高: h = 2.25m = 18;

分度圆直径: d = mZ = 528;

齿顶圆直径:

d = m(Z+2)= 544;

a

齿根圆直径:

d = m(Z-2.5)=508;

f

图4-3、齿轮结构

图4-4、齿轮结构图

4.2.4 传动比以及输出转速:

4.2.4.1 传动比

高速传动比i = 34/19×33/26×39/17×(1+66/14)=29.774;

中速传动比i = 34/19×34/25×39/17×(1+66/14)=31.904;

低速传动比 i = 34/19×36/23×39/17×(1+66/14)=36.718;

4.2.4.2 输出转速

采煤机电动机的额定转速一般为 1460~1475 转/分。本机采用 YBCS4—250C 型

电机,功率为250KW,电压1140V,转速1476r/min。输出转速:

高速 n = 1476/i = 1476/29.774 = 49.6(r/min);

中速 n = 1476/i = 1476/31.904 = 46.3(r/min);

低速 n = 1476/i = 1476/36.718 = 40.2(r/min);

4.2.5 各轴承选用的规格和代号

采煤机中普遍采用滚动轴承。适应采煤机载荷重而尺寸受到严格限制的特点,本采

煤机采用调心滚子轴承和圆柱滚子轴承。

序

号

1 2 3 4 5 6 7 8 9 10

轴承代号 NJ220

E

22218

C

NJ1

9

22219

C

22224

C

22222

C

22222

C

4213

6

22314

C

22224

C

4.2.6 滚筒采煤机的摇臂 [14]

采煤机摇臂是采煤机的关键部件,结构复杂,不规则。它的一端联接截割滚筒,一 端接电机。电机经过多级齿轮传动,将动力传给滚筒,齿轮轴通过轴承安装在摇臂 上。本机采用弯摇臂,摇臂长度为2055.02mm。摇臂上摆角36.3°,下摆角17.3°。

4-5采煤机摇臂壳简图

1、2、3、4、5、6工艺基准块

4.2.7 截割部减速器的润滑

采用飞溅润滑时,油面位置应适当,使润滑油能被转动的齿轮溅到啮合面上, 同时也甩到箱壁上,以利散热,轴承也应获得必要的润滑。减速器的轴布置在同一 水平或接近同一水平,润滑效果一般较好。飞溅润滑的优点是:润滑强度高,散热 快,对润滑油的粘度变化和杂质不敏感,也不要添加润滑设备。但当采煤机在倾斜 煤层中工作时,润滑油集中在低处,位于高处的传动件润滑条件较差。为了保证正 常的润滑条件,应避免加速器过长,如不可避免,应将减速器内腔分隔成几个独立 油池。

摇臂减速器的润滑是个特殊的问题。当摇臂下倾,滚筒截割底煤时,摇臂内的润 滑油积在端头;反之,上倾截割顶煤时,摇臂端头的齿轮得不到良好的润滑。为了 解决这个问题,需设置回油装置。

另外为了保证喷油润滑系统能正常工作,需要设置过滤器、流量监测元件和油位 指示器等。采煤机摇臂和机头减速箱连接处,支承摇臂套的轴承载荷重而运动速度

革新? 改造 文章编号:100320794(2005)0620101204 MG 160(150)Π375-W 型采煤机截割部的改进 宋相坤,杜长龙,王 力 (中国矿业大学机电工程学院,江苏徐州221008) 摘要:简单回顾了高档普采和经济型综采采煤机技术的发展状况,研究了现有的MG 160(150)Π375-W 型采煤机及其截割部的结构特点,分析了存在的不足之处,提出了截割部对称结构的设计方案,确定了改进的要点。 关键词:采煤机;截割部;摇臂;多电机横向布置;对称结构中图号:T D42116 文献标识码:B 1 MG 160(150)Π375-W 型采煤机截割部的现状分 析 鉴于MG 160(150)Π375-W 型采煤机的逐步推广应用以及它在设计、加工制造、装配和生产过程中带来的不便之处,对某些结构进行适当的改善是必要的。尝试对该类型采煤机的截割部进行完善正是 本次改进的重点。图1为MG 160(150)Π375-W 型采煤机摇臂传动结构示意图,采煤机电机通过三级直齿圆柱减速齿轮和一级行星机构减速齿轮传递动力而最终驱动滚筒进行采煤工作;为了调节采高范围,在第1级与第2级减速齿轮、第2级与第3级减速齿轮之间各加了1个惰轮。该类型的采煤机具有左右2个截割部,每个截割部都由置于其尾部的单独的电机驱动,截割部壳体为整体铸造结构,且两者不对称,即不能互换使用。本文正是在实现左右摇臂的通用性方面作一探讨。 (1)实现MG 160(150)Π375-W 型采煤机左右摇臂通用的必要性 定功能的元件组成,其相互之间的关系,将成为关键。这种分解组合的方式,利用LabVIEW 来建立具有很大的方便性,LabVIEW 的模块化控件、事件驱动、多线程特性满足了建立虚拟仪器的各种需要。可以利用LabVIEW 的各种控件,来建立各种虚拟仪器的组件。 虚拟仪器是用户与仪器的交互界面计算机软件,分前面板与程序图。前面板是模仿真实仪器的测试及应用界面,仪器的前面板由控件及指示器组成;程序图是虚拟仪器的“代码”,编程者根据仪器工作的目的,调用LabVIEW 的功能函数模块,连线控制程序流。虚拟示波器主要由软件控制完成信号的采集和显示。系统软件总体上包括数据采集、波形显示、波形文件存储等模块。 3 结语 利用Lab Jack 硬件和LabVIEW 、VC 及Delphi 开发的虚拟仪器是仪器发展的方向,“软件就是仪器”。本文对Lab Jack 产品进行了研究,利用虚拟技术,分析仪器设计的方法,以替代真实仪器,对实现仪器的快速开发,避免仪器的更新换代提供了帮助。 参考文献: [1]杜吉伟,尹光甲.仪器驱动程序开发综述[J ].国外电子测量技 术,1997,(1):27-29. [2]张易知,肖啸,张喜斌,等.虚拟仪器的设计与实现[M].西安:西 安电子科技大学出版社,2002. 作者简介:龙铭(1963-),江西吉安人,副教授,华东交通大学机电工程学院从事机械制造教学与研究,发表论文多篇.E -mail : longming2008@https://www.doczj.com/doc/525556354.html,. 收稿日期:2005202227 Virtual I nstruments W as Analyzed B ased on Lab Jack LONG Ming (East China T raffic University ,Nanchang 330013,China ) Abstract :In this paper ,design of experimentation virtual instruments was analyzed base on Lab Jack ,with LabVIEW 、VC and Delphi ,Lab Jack ’s function ,peculiarity ,drivers and condition of s oft -hardware was bewrited ,the method of drive and s oft -panel was weaved with LabVIEW.The design method of analyzed instruments based on Virtual technology is the availability way of celerity development instruments ,this paper helps the instruments instead.K ey w ords :Lab Jack ;virtual instruments ;peculiarity ;drivers ;LabVIEW ? 101? 2005年第6期 煤 矿 机 械

2.1.2 各部件的结构型式的确定 2.1.2.1 切割机构 (3)行星减速器 主要由箱体、减速齿轮、二级行星轮架、输入、输出轴构成。太阳轮与行星轮相啮合,此行星轮通过两个轴承装在星轮轴上,两端装有孔用弹性挡圈,星轮装在第一级行星架相应的轴孔内,内轮与箱体组成一体并与行星轮啮合带动第一级行星架,实现第一级减速[7]。 第二级的太阳轮与第一级行星架为渐开县花键联结,太阳轮与第二行星轮啮合,此行星轮装在第二级的轮轴,此轮轴装在第二级行星架相应轴孔内。这里内轮与减速器壳体组成一体与行星轮啮合,此星轮不仅自转还绕太阳轮公转,从而实现第二级减速器。 图2-1 EBZ200E掘进机的截割部行星减速器结构 Fig.2-1 EBZ200E roadheader in Jiamusi Coal Mine Machinery Co. Ltd. 2.2.4 截割机构技术参数的初步确定 2.2.4.3 电动机的选择 根据行业标准MT477-1996YBU系列掘进机用隔爆型三相异步电动机选择,确定截割功率为200kw,额定电压AC1140 /660 V,转速1500rpm

表2-2电动机的基本参数[13] 功率/kW 效率η/% 功率因数 /cos?堵转转矩堵转电流最小转矩最大转矩冷却水流 量/31 m h- ? 额定转矩额定电流额定转矩额定转矩 200 92 0.85 2.0 6.5 1.2 2.6 1.3

3悬臂式掘进机截割机构方案设计 3.1截割部的组成 掘进机截割部主要由截割电动机、截割机构减速器、截割头、悬臂筒组成。见图3-1.截割部是掘进机直接截割煤岩的装置,其结构型式、截割能力、运转情况直接影响掘进机的生产能力、掘进效率和机体的稳定性,是衡量掘进机性能的主要因素和指标。因此,工作部的设计是掘进机设计的关键。 1 截割头 2 伸缩部 3 截割减速机 4 截割电机 图3-1 纵轴式截割部 ?3.2 截割部电机及传动系统的选择 切割电机的选择应根据工作条件选取,由设计要求可知,所设计的掘进机可截割硬度为小于85Mpa的中硬岩,查表2-1可知应该选取功率为200KW的截割电动机。电机动力经传动系统传向截割头进行截割,且机体为焊接结构,前端与行星减速器相联,后端联接回转台。电机输出力矩,通过花键套传递给减速器,再由花键套传到主轴,主轴通过内花套键与截割头相联,把力(矩)传递到割头上,截割头以此方式进行工作。 3.5 传动方案设计 悬臂式掘进机的传动方式为电机输出轴通过联轴器将转矩传递给减速器的输入轴,减速器输出轴通过联轴器将转矩传递给主轴,主轴带动截割头转动。

文件编号:TP-AR-L1904 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 更换采煤机右截割电机安全技术措施正式样本

更换采煤机右截割电机安全技术措 施正式样本 使用注意:该解决方案资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 1603工作面采煤机在生产过程中右摇臂截割电 机出现异常,需进行更换到地面检修,为保证施工期 间施工人员的人身安全及设备安装质量,特编制本措 施。 一、施工前的准备: 1.准备好更换电机工作所需要的工具及材料,1 个2T葫芦、2个3T葫芦、扳手一套、一张2米长的 皮带。 2.在机尾处打2个起吊点,作为电机装车、缷 车起吊用,用2.2m的锚杆,每根锚杆使用3卷树脂

锚固剂,锚固深度不低于1.5m。 3.将采煤机牵到工作面机尾处,造好机窝,把运输机开空后。班长安排专职电工对采煤机、运输机开关停电闭锁,并挂上“有人工作,禁止合闸”安全警示牌,安排专人看管开关,防止误送电伤人事故发生。 4.施工前把煤机隔离刀闸打到零位,再将离合器手把拉至断开位置。 5.由地面后勤将新电机装入矿车并下井,由运搬工区将其运到三中场下平台,再由综采工区井下运料人员用无极绳运至尾轮。再用3T葫芦将电机吊起放到准备好的2米皮带上,用3T葫芦托运到运输机机尾。 二、施工步骤: 1.将采煤机牵至机尾,造好机窝。

摘要 我所设计的题目是采煤机的截割部设计,即截割部的设计。当前我国采煤技术已经有了一定的发展,而且逐渐趋于自动化。 通过老师任务书的下达,我初步了解了我所要设计的采煤机的截割部的用途——用于进行地下采煤工作。 通过对此题目的分析以及对一些相关书籍和文献的查阅,截割部的设计重点应在于摇臂传动部分的设计。本设计的主要内容包括: 对课题的来源、选题的目的、以及截割部在国内外发展的形势,及所存在的问题进行了相关的论述。 采煤机截割部分一般结构,然后根据自身的需求选取适当的结构组件。 掌握一些基本概念、特点、应用以及基本工序,进而分析采煤技术的现状和发展方向,这样就能使大家对采煤技术有了总体的认识。 掌握的重点——对摇臂传动部进行设计。先分析力的传动过程;然后对截割部进行工艺分析,为设计奠定基础;最后对截割部传动进行整体设计,画好装配图。 最后对以设计出的数据进行整理和验算。 关键词:采煤机;截割部;传动部分;摇臂电动机

ABSTRACT I design is the subject of the shearer cutting design, the cutting of the design. China's current mining technology has made certain development and the growing trend of automation. Teachers through the mandate was issued, My initial understanding of my design of the shearer cutting unit uses -- for the underground mining work. Through the analysis of this topic and a number of related books and literature search, Cutting the Ministry of design should focus on the transmission arm of the design. The design of the main contents include : the source of the subject, the purpose of topics, and the cutting of the development of the situation at home and abroad, and the problems related to the exposition. Shearer cutting some of the general structure, according to the needs of their own selection of appropriate structural components. Master some basic concepts, features, applications and basic processes, thereby mining technology analysis of the status and direction of development, This will enable everyone to have mining technology overall awareness. Grasp the key -- right arm of the Department of transmission design. Analyze the edge of the drive; Then cutting the Department of Technical Analysis and lay the foundation for the design; Finally, the Ministry of cutting drive overall design, drawn assembly. Finally, the design of data collation and checking. Keywords : Shearer; Cutting Department; Transmission; Rocker Motor 目录 前言 (1) 1 绪论 (7) 1.1 课题的设计目的及意义 (7) 1.2 与课题相关国内外研究现状分析 (7) 1.2.1 采煤机在国内的发展情况 (7) 1.2.2 国外采煤机的发展 (9) 1.2.3 对采煤机在国内发展的建议 (11) 1.3 设计内容和预期结果 (12) 1.3.1 设计内容 (12)

摘要 本文描述了中煤层电牵引采煤机整机方案设计以及截割部的设计过程。 中煤层电牵引采煤机可用于煤层厚度为2-4m、煤质中硬的缓倾斜煤层。与传统的纵向布置的单电机采煤机相比,该采煤机将截割电机直接安装在截割部壳体内,齿轮减速装置全部集中在截割部壳体及行星减速器内,取消了螺旋伞齿轮、固定减速箱、摇臂回转套等结构,使其结构更简单、紧凑,可靠性更高。 截割部是采煤机直接落煤、装煤的部分,其消耗的功率约占整个采煤机功率的80%-90%,主要由截割部壳体、截割电机、齿轮减速装置、滚筒等组成。该采煤机的截割部采用四级传动;前三级为直齿传动,第四级为行星传动。二级传动的圆柱齿轮为可换齿轮,使输出转速可根据不同的煤质硬度在两档速度内选取。截割部采用了三个惰轮轴,使采煤机能够满足截割高度对截割部长度的要求。设计将截割部行星减速器和滚筒直接联结,取消了安装在滚筒上的截齿,使结构简单、可靠。 关键词:采煤机,截割部,结构,设计

Abstract This brochure describes the type of hydraulic shearer traction unit program design and cutting the Department of Design and calculation process. traction Shearer hydraulic seam thickness can be used for 2-4 m, Hard coal to the gently inclined seam. With the traditional vertical layout of the single-motor compared to Shearer, Shearer will be the ranging-arm installed directly in the cutting of the shell, gear device exclusively on cutting Shell and planetary reducer, the abolition of the spiral bevel gears, gear box fixed, Rocker rotating sets of structures, their structure is simpler, more compact and higher reliability. Ranging-arm of the shearer is directly charged coal, the coal loaded, its about the power consumption of the entire power shearer 80% -90%, mainly by cutting Shell, cutting electrical, Gear and drum components. The shearer cutting unit used four drive; Before three straight tooth drive, the fourth level of planetary transmission. 2 Drive Gear to be for the gears, enabling the output speed can be based on different coal hardness in two tranches within the selected speed. Cutting the Department has adopted a three lazy axle, to meet the shearer cutting height on the ranging-arm degree requirements. Designed to be cutting planetary reducer and drum direct link, canceled installed in the drum Pick, simple and reliable. Keywords: shearer, ranging-arm,structure,design

摘要 我国中薄煤层储碳量丰富,对适合于薄煤层开采的采煤机的需求量很大。而炮采安全性比较低,生产率也比较低;综采对设备要求较高,而且投资费用比较大。所以对中薄煤层来说开发适应高档普采的采煤机是非常必要的,而该设计正是针对中薄煤层适应高普而进行的设计。 主要从机械传动的角度对电牵引薄煤层采煤机的摇臂进行了设计,采取双电机横向布置,截割电机容量为2×100kW;开采含有夹矸等较硬煤质的综合机械化采煤工作面,可靠性高,性能先进。采煤机摇臂工作时由扭矩轴驱动,能量逐级传递,三轴起均载作用,四轴和五轴构成齿轮的变速级,末级为四行星减速器用以降低速度。并对各级齿轮及相应的传动轴进行了设计计算和校核,设计计算结果满足设计要求。 关键词:采煤机;摇臂;传动系统;行星机 构 I

Abstract In the present coal mine of our country,the thin reserves of coal seam are still rich ,are larger for the demand of the small-power machine of coal mining.And cannon pick safety comparison little,productivity is also low;Zong pick for equipment requirement higher,and investment cost is compared.So for in thin coal seam development meet the high general machine of coal mining is very necessary. And the design is adapted for thin seam in general and for high design. Mainly from the mechanical point of view of the electric traction drive thin seam shearer's arm was designed to take two-motor horizontal layout, cutting electrical capacity of 2×100kW; mining and other hard parting with the comprehensive mechanization of coal mining face, high reliability and advanced performance. Shearer work by the torque arm shaft drive, the energy transfer step by step, from both three-axis load, four-axis and five-axis gear shift level form, the end of grade four planetary gear reducer to reduce the speed. And levels of gear and drive shaft were designed corresponding calculation and verification, design calculations to meet the design requirements. Keywords:Shearer;Ratio Rocker;Transition system II

摘要 随着煤炭行业机械化程度的加快,煤炭行业以前只是重视采煤的机械化,大多数的煤炭行业很少有在掘进方面有较大的投入和研究,这样就造成了采掘速度远远大于开拓速度,此时怎样来提高出煤量,开拓的机械化就显得极其重要了。作为我国主要能源的煤炭资源在开采上日趋机械化的同时,迫切需要拥有先进的掘进机械,掘进机的研制成功标志着我国的煤炭行业已达到世界的先进水平。 掘进机截割机构是掘进机的主要组成部分,按照掘进机截割部的总体、动力部分、传动部分以及执行部分的设计思路进行掘进机截割部的设计。在设计时,动力部分做选型计算,传动部分的行星减速机构做具体的设计计算和校核,执行部分只对执行元件进行设计计算和校核。设计对于提高和改进掘进机工作性能,发展我国大口径全断面掘进机产业以及进一步提高我国的盾构研发能力、改善研发条件具有重大战略意义。 关键词:掘进机; 截割臂; 行星减速器

Abstract With the accelerating of coal industry, the degree of mechanization mining coal industry is the importance before, the most mechanized excavating in coal industry has rarely have large investment and research, thus causing the mining speed than develop, how to improve the speed of coal, development of a mechanized appears very important. As our main source of energy in the exploitation of coal resources in the increasingly urgent need, mechanized excavating the advanced mechanical, swinging the successful development of the coal industry, China has reached the advanced world level. Determing cutting mechanism is the main component, the product in accordance with the overall determing cutting parts, power transmission part and the part, the part of the design thought for the design of determing cutting. In the design, selection of part, transmission parts of planetary gearhead institutions do specific design calculation and test execution part only, design calculation of actuators and checking. Design for improvement in China, the development work performance swinging big caliber, whole section roadheader industry and further enhance our shield developing capability, improve development condition with the strategic significance. Key words:roadheader ; cutting arm ; planetary-gear drive

摘要 摘要:本文完成了MG400/930一WD电牵引采煤机的整机外形的布局设计,介绍了采煤机的类型和工作原理,以及目前国内采煤机的现状和发展趋势,从左摇臂、左牵引部、左行走部、左电器控制箱、右电器控制箱、右行走箱、右牵引部、右摇臂的具体布局到各次的特点都有所涉及;重点完成了采煤机摇臂的设计计算,包括摇臂壳体以及壳体内一轴、第一级惰轮组、二轴、第二级惰轮组、第三级惰轮组、中心轮组、第一级行星减速器、第二级行星减速器几乎所有零部件的装配关系,各轴的转速计算,功率的传递计算,第一级圆柱直齿齿轮减速器的设计计算,第二级圆柱直齿齿轮减速器的设计计算,第一级行星减速器的设计计算,第二级行星减速器的设计计算,各轴的设计以及校核,所有轴承支撑处轴承的选择校核、花键连接处花键的选用以及校核。 关键词:采煤机;电牵引;摇臂;行星轮减速器

ABSTRACT Abstract:This paper completed a MG400/930 WD Electric Traction Shearer of equipment configuration for the layout .Shearer introduced the type and principle,and the current domestic Shearer's current situation and development trend .From The left arm、left traction Department、the Department of left running,、the electrical control box on the left and right electrical control box,、dextral box、and the right of traction 、right arm to the specific layout of the features have been covered,shearer will focus on completing the design of the Rocker which including Shell and Shell within one axis,、the first-round group inert、two-axis,、the second-round group inert、the third-round group inert,、the center round group、first-class planetary reducer,、and the second-stage planetary reducer almost all parts of the assembly.The shaft speed and power transmission are calculated importont .First-class Spur Gear reducer design calculation, the second-straight cylindrical gear reducer design, first-class planetary reducer design calculation, the second-stage planetary reducer design, the design of the shaft and Verification, Bearing all the support bearings choice Department Verification, Key spent connecting Department spent Key Selection and Verification. Keywords:seam;shearer;electrical haulage;Rocker ;Planetary gear reducer

滚筒采煤机截割部的设计 1 引言 煤是重要的能源物质,在我国有着很大的储量。采煤一直以来都被人们看作一 项非常危险的事情。在以前国内有很多小型煤窑,由于规模小,技术落后,大部分 都是靠人工进行挖煤、运输煤。因此经常出现各种事故,而且大量浪费了资源。大 型的采煤机械的出现使这一现象得到了改观。采煤机作为采煤的主要工具是实现煤 矿生产机械化和现代化的重要设备之一。机械化采煤可以减轻体力劳动、提高安全 性,达到高产量、高效率、低消耗的目的。它对提高煤的采掘效率有着重要的影响。 因此国内外采煤机的设计、改进一直都在以较快的速度向前发展。 最早的滚筒采煤机出现在英国,它是把截煤机的减速箱部分改成允许安装一根 横轴和截割滚筒。由于其水平轴截割滚筒的设计优于截煤机,因此其改进型比刨煤 机更适宜英国开采条件,但在 20 世纪 50 年代这种采煤机并非是唯一应用的采煤设 备。另外有一种有竞争的采煤机是钻削式采煤机。这种采煤机配有一个按螺钻原理 设计的主截割部,其应用范围主要局限与薄煤层。 滚筒采煤机经过多次改进设计而得到不断的发展。最早设计的滚筒采煤机仅能 单向采煤,输送机和液压支架在向前推移之前,留在轨道上采出的煤在回空段被装 载。后来又研发了双向采煤的滚筒采煤机。然而由于这种采煤机受到调向的限制, 加之固定滚筒缺乏自由性,因此摇臂滚筒采煤机应运而生。 20世纪60年代末,久益公司生产出10CM、11CM 系列的连续采煤机,它是现代这 种机型的雏形。到70年代末,在11CM型基础上又生产出12CM系列连续采煤机。经过 对12CM系列连续采煤机的不断改进、完善和提高,生产出适用于开采中硬煤层的 12CM12—10B、12CM18—10D和B型机,以及适用于特别坚硬煤层的12HM31C型和B型机 (神东常用12CM12—10B、12CM18—10D)。80年代后期至今连续采煤机在采煤业中得 到了广泛的应用,并且得到了长足的发展。我国对这种连续型采煤机的应用始于70 年代中期。那时主要靠引进外国的产品,80年代以前主要是引进单机。随着国内采 煤机技术的发展到了90年代变成以配套引进为主。目前国内在采煤机研发和设计方 面和国外有很大的差距。煤炭科学研究总院太原分院早在1990年就开始进行连续采 煤机的研究,曾完成了轻型连续采煤机的设计、引进设备的国产化大修等工作。煤 炭科学研究总院上海分院也承担了一些项目。尽管国内各大科研院所、生产厂家、 煤矿企业曾开展过规模不等的连续采煤机等技术的国产化研究, 但均存在一些问题, 仍没有真正在煤矿上见到国产连采机的新产品。

本科毕业设计(论文)通过答辩 摘要 MG400/940-WD型采煤机是一种电牵引大功率采煤机,该机机身矮,装机功率大,所有电机横向布置,机械传动都是直齿传动,电机、行走箱驱动轮组件等均可从老塘侧抽出,故传动效率高,容易安装和维护。 本说明书主要介绍了采煤机截割部的设计计算。MG400/940-WD 型采煤机截割部主要是由四级齿轮传动组成,截割部电机放在摇臂内横向布置,电动机输出的动力经由三级直齿圆柱齿轮和一级行星轮系的传动,最后驱动滚筒旋转。截割部采用四行星单浮动结构,减小了结构尺寸,采用大角度弯摇臂设计,加大了过煤空间,提高了装煤效果。 在设计过程中,对截割部的轴、传动齿轮、轴承和联接用的花键等部件进行了设计计算、强度校核和选用。本说明书主要针对主要部件的设计计算和强度校核进行了叙述和介绍。 此外,还对MG400/940-WD采煤机的使用与维护进行了说明,以便能更好的发挥该采煤机的性能,达到最佳工作效果。 关键词:采煤机;截割部;行星轮系;齿轮传动设计

Abstract The MG400/940-WD type mining machine is that a kind of electricity draws the high-power mining machine, this machine fuselage is low, Installation is large in power, all electrical machineries are fixed up horizontally, mechanical drive is all the transmission of straight tooth, electrical machinery, walk case drive wheel package etc. can take from old pool side out, so the transmission is high in efficiency, easy to install and safeguard. Calculate in design which cuts the cutting department of main introduction mining machine of this manual. It is made up of a moderate breeze gear wheel transmission that the MG400/940-WD type mining machine cuts the cutting department, cut the electrical machinery of cutting department and put to fix up horizontally in the rocker arm, the power that the motor outputs leans on a round of transmission of department of gear wheel and planet round via the tertiary straight tooth, urge the cylinder to rotate finally. Cut the cutting department and adopt the floating structure of four planetary forms, have reduced the physical dimension, adopt the large angle to curve the rocker arm to design, have strengthened the space of coal, have improved the coal result of putting. In the course of designing, to cutting the axle of the cutting department, gear wheel of the transmission, parts such as the bearing and spline linking using, etc have designed to calculate, the intensity is checked and selected for use. This manual mainly designs for main part one calculating to check with the intensity have narrated and introduced. In addition,returning use for MG400/940-WD mining machine and maintenance proves, In order to be able to good full play performance of person who should mine, reach the best working result. Keyword: Mining machine ;the cutting department ; A department of planet ;Gear wheel of the transmission Design

电动采煤机行走部设计设计说明

电动采煤机行走部设计 目录 前言 1 1 采煤机行走部 3 1.1 采煤机行走部设计总体方案 3 1.1.1 采煤机主要参数3 1.1.2 采煤机行走机构与驱动方式的总体设计方案 3 2行走部传动总设计 6 2.1 行走部电动机的选择 6 2.2 行走部传动比分配6 3 行走部零件的初步设计及强度校核8 3.1行走部传动齿轮初步设计及强度校核8 3.1.1行走部齿轮Z1,Z2初步设计及强度校核8 3.1.2 行走部齿轮Z3,Z4的初步设计及强度校核15 3.1.3 行走部二级行星齿轮Z5,Z6,Z7的初步设计及强度校核23 3.2 行走部轴的校核及轴承寿命计算30 3.2.1 行走部Ⅰ轴的初步设计、校核及轴承寿命计算30 3.2.2 行走部II轴的初步设计及校核及轴承寿命计算36 3. 2. 3 二级行星轮轴初步设计及强度校核及轴承寿命计算 (40) 3. 2. 4 二级行星架支承轴承计算43 结论45 致谢46 参考文献47 附录A48 附录B52

前言 我国和世界其他主要采煤国家一样,20世纪50年代采煤机械化尚处于开发和探索阶段。 1950年,吉林蛟河煤矿首先引进使用前苏联KM -1型截煤机,实际上这是一种深截盘(截深1.6—2.0m)的煤层掏槽机械。1951年,黑龙江双鸭山煤矿首先引进使用了前苏联顿巴斯-1型采煤机(康拜因),这是一种深截框式采煤机械,截深1.2-1.6m。康拜因当时在我国得到了较广泛使用,据1957年煤炭工业部对开滦矿务局的12个工作面的抽样调查表明,这种机采比炮采具有较好的生产技术经济指标。 在破碎顶板条件下,鸡西矿务局小恒山矿改变康拜因的截深取得了成功。1960年该矿的201工作面顶板破碎,曾采用1.6m截深的康拜因采煤,因产量及工效低、材料消耗大,后研究改造原设备的截框,将截深缩为1.0m取得成功,月产量从原来的4256-7433t增加到11027-13722t。这也是从深截式向浅截式发展的一种尝试。 使用截深0.6m的浅截式采煤机,则始于1964年鸡西矿务局小恒山矿,该矿首先引进使用波兰浅截式固定滚筒采煤机。阜新矿务局清河门矿则与1966年开始使用鸡西煤矿机械厂生产的MLQ-64型浅截式固定滚筒采煤机,并配用了SGW-44型可弯曲刮板输送机,开创了我国自行研制生产普通机械化采煤成套装备的新局面。经过5年连续生产,达到了高效、低耗和安全要求。 于此同时,开滦、鸡西等矿务局把原来用的康拜因、截装机改成浅截式滚筒采煤机,取得了良好的效果。随后,在全国范围内广泛进行了这种采煤机的技术改造,成效显著,为进一步推动普通机械化采煤起到了重要的作用。 20世纪70年代初期,我国煤矿使用的采煤机主要有:固定滚筒采煤机MLQ-64型和单摇臂滚筒采煤机MLQ -80型,以及由截煤机、康拜因改装成的固定滚筒采煤机,此外尚有 1 少量其他型滚筒采煤机,但都是属于80KW以下的小功率采煤机。70年代后期,由于综合机械化采煤装备的引进个发展,促进了中功率采煤机的研制成功,也改善并发展了普通机

摘要 滚筒采煤机是煤炭采掘的重要设备。是实现煤矿生产机械化和现代化的重要设备之一。因此,它对提高煤的采掘效率有着重要的影响。目前,采煤机的设计技术已经发展的相当完善,但是在国内采煤机技术和国外相比依然还比较落后。 本次设计在吸取了前人经验的基础上设计了大功率,适合于中厚煤层的采煤机。对于采煤机的截割部进行了革新设计,采用强力耐磨型滚筒对称布置,提高了割煤效果和滚筒寿命,降低截齿消耗量和用户成本。机械传动系统采用直齿圆柱齿轮和行星轮传动动。故传动效率高,容易安装和维护,分别用两台250KW的电动机驱动两截割部。截割部电机容量调整范围宽,其调整范围为150~300Kw,通过调整截割电机容量,可实现一机多型。截割部采用四行星单浮动结构,承载能力大,减小了结构尺寸。采用大角度弯摇臂设计,加大过煤空间,提高装煤效果,卧底量大。本次设计的采煤机采煤效率高,生产可随不同的煤质的变化生产不同的机型,市场适应性强。 关键词:采煤机、强力耐磨滚筒、截割部、弯摇臂、传动系统

Abstract Sheare is an important equipment for excavation. It is one of the important facilities for the mechanization and modernization of coal-mining production. Hence it has important effects on the improvement of excavation efficiency. Presently the design technologies of sheares have developed relatively perfect. When comparing with abroad, however, the technology of this area is still behindhand. Basing on assimilating the experience of people has worked in this area, this design, schemes out High-power sheare which is suitable for medium thickness seam. It does innovatory design on the cutting unit of shears by resorting to disposal symmetry of Mightiness Worn Roller, which improves the cutting effect and longevity. At the same time it reduces the wastage of truncation straight and customers’ cost. As to Machine driven system, its transmission resorts to spur gear and planetary wheel. Hence the transmission efficiency is improved and its installation and maintenance are easier. Two of the departments of crop are driven by two separate 250kw- electromotors. The modulation range of electromotors’ capacity in the departments of crop is large, which is ranging from 150kw to 300kw. Through the modulation of the electromotors’capacity, the one machine-multi-type style can be carried out. The departments of crop resort to globe certificate floating structure, whose carrying capacity is large and reducing the structure measure. The applications of ply rockerarm increase the coal’s transit space and improve the coal’s load effect. The bottom taking quantity is large. This design of sheare has the features as follows: The excavation efficiency is high; the production of types can be different according to different coal quality. The adaptability in marketing is strong. Key Words: Sheare; Mightiness Worn Roller; cutting unit; ply rockerarm ; transition system