文章编号:1000-3851(2004)02-0134-08

收稿日期:2003-01-13;收修改稿日期:2003-04-16基金项目:国家自然科学基金项目(10072007)资助

通讯作者:卢子兴,教授,研究方向:复合材料力学和泡沫材料力学。 E-mail :Luzixing@https://www.doczj.com/doc/535291560.html,

三维四向编织复合材料弹性性能的理论预测

杨振宇,卢子兴

(北京航空航天大学固体力学研究所,北京100083)

摘 要: 在对三维四步(1×1)编织物结构分析的基础上,进一步完善了基元、面元和角元的三细胞模型,使修正后的模型实现了空间上的几何连续性,较为真实地模拟了编织预制件的纤维走向。然后,基于修正后的三细胞模型并采用刚度平均法预测了三维编织复合材料的弹性性能,通过与现有实验结果的比较,验证了该模型的适用性。关键词: 复合材料;三维编织;几何模型;弹性性能;刚度平均法中图分类号: T B332;T B330.1 文献标识码:A

THEORETICAL PREDICTION OF THE ELASTIC PROPERTIES OF

THREE -DIMENSIONAL AND FOUR -DIRECTIONAL BRAIDED C OMPOSITES

YAN G Zhenyu,LU Zixing

(Research Center o f Solid M echanics,Beijing U niv ersity of Aer onautics and Astr onautics,Beijing 100083,China)

Abstract : On the basis of structural a nalysis fo r the three-dimensional four-step(1×1)braided com posites,further improv ement w as made on the three-cell model w hich includes interio r,sur-face and co rner cells .The modified model realizes the g eo metric continuity o f the fibers in the space,and also really simulates the m ov ing orientation o f fibers in the braided prefo rms.Based o n this model,w e predicted the elastic properties of th ree-dimensional and fo ur-directional braid-ed com po sites w ith the method of stiffness av eraging .Compariso n o f the calculating results w ith the av ailable ex perimental da ta sho w s the applicability o f the present model .

Key words : com posites;three-dimensio nal braiding;g eo metric m odel;elastic pro perties;stiff-ness av erag ing

三维编织复合材料由于其增强体为三维整体网状结构,它很大程度上提高了沿厚度方向的强度和抗冲击损伤的性能,克服了层间剥离的现象,使材料具有较高的损伤容限和断裂韧性及良好的耐疲劳特性。这类材料是复合材料与编织技术相结合的产物,表现出比较优良的可设计性,对复杂形状的部件可以一次性成形。因此,三维编织复合材料近年来倍受工程界的重视并获得了迅猛发展,现已成功地用于航空、航天和军事工业产品,以及民用建筑、体育用品和医疗用品等方面。为了更好地认识和利用三维编织复合材料,我们需要从理论的角度建立三维编

织复合材料的结构分析模型并研究其力学行为。目前,国内外学者对此问题已进行了诸多研究,建立了一些分析的模型。其中,代表性模型主要有纤维几何模型(FGM)[1]

,纤维倾斜模型(The fiber inclination

model)

[2]

,三细胞模型[3]

,有限多相元法(Finite

multiphase element metho d)[4]

和有限元模型

[5~7]

等。本文作者在对三维四步(1×1)编织物结构分析的基础上,对吴德隆的三细胞模型进行了修正,实现了三维编织复合材料在空间上的连续性,较为真实地再现了三维编织复合材料内部的纤维结构。其次,基于修正后的三细胞模型并采用弹性张量平均法,

复合材料学报

AC T A M A T ERI AE CO M PO SIT AE SIN ICA

第21卷 第2期 4月 2004年

V ol.21 N o.2 April 2004

计算了三维编织复合材料的有效弹性性能参数。结果表明:本文中的理论预测与实验值吻合较好。

1 单元几何模型的建立

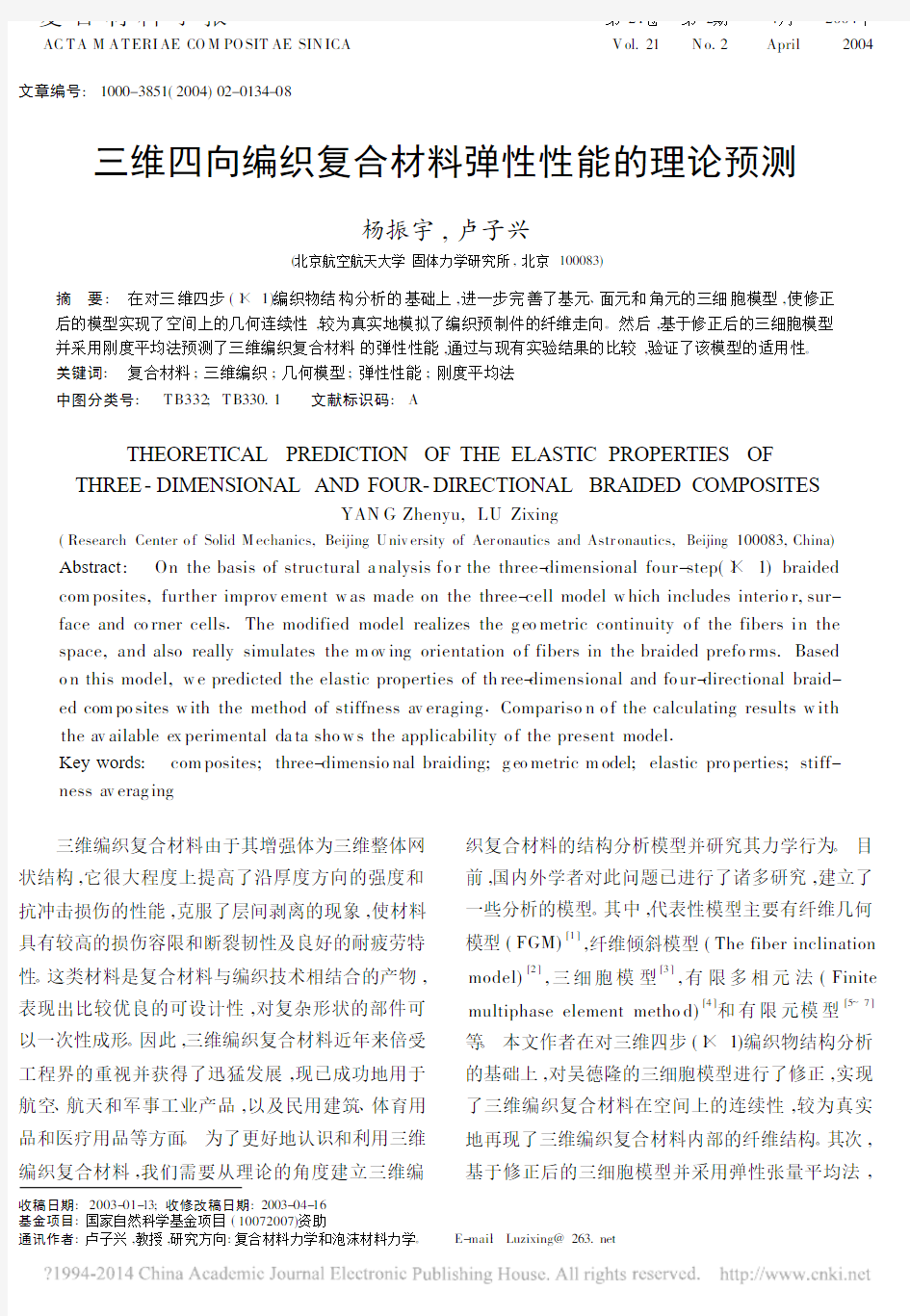

三维编织中,编织纱线束由绽子携带,并按预制件的截面形态排列。以四步法1×1方型编织为例,绽子排布成m 行和n 列的主体阵列,附加绽子间隔排列在主体阵列的周围。如图1所示。绽子的运动

分为四步:(1)不同列的绽子交替地运动一个位置;(2)不同行的绽子交替地运动一个位置;(3)运动方向与第一步相反;(4)运动方向与第二步相反。以上四步构成了一个机器循环,一个机器循环后所获得预制件的长度为一个编织花节长度h [8,9]

。

图1 纤维运动轨迹示意图F ig.1 Trace of fiber 's movemen t

为了便于理论分析,首先假设:(1)纤维束在三

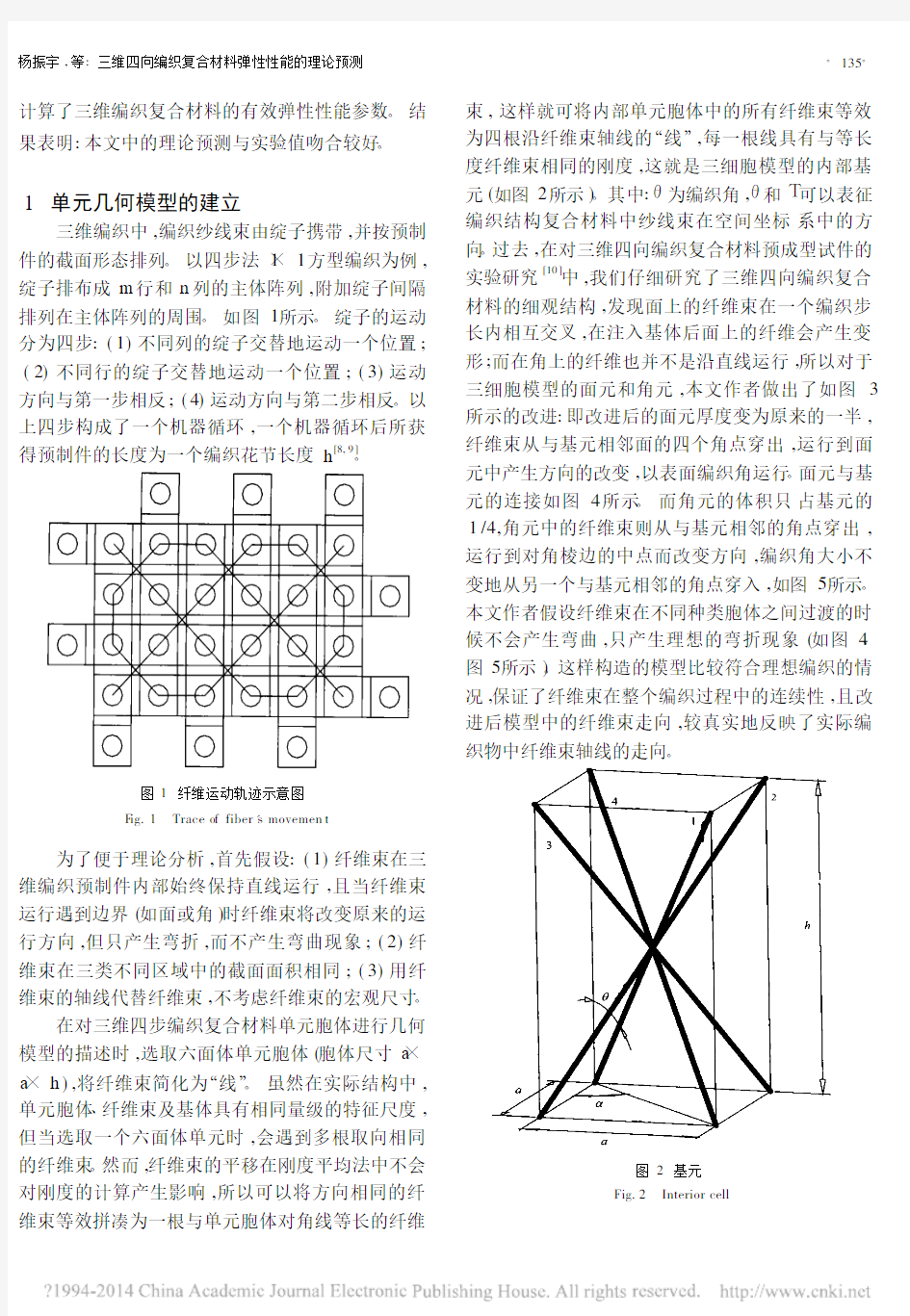

维编织预制件内部始终保持直线运行,且当纤维束运行遇到边界(如面或角)时纤维束将改变原来的运行方向,但只产生弯折,而不产生弯曲现象;(2)纤维束在三类不同区域中的截面面积相同;(3)用纤维束的轴线代替纤维束,不考虑纤维束的宏观尺寸。 在对三维四步编织复合材料单元胞体进行几何模型的描述时,选取六面体单元胞体(胞体尺寸a ×a ×h ),将纤维束简化为“线”。虽然在实际结构中,单元胞体、纤维束及基体具有相同量级的特征尺度,但当选取一个六面体单元时,会遇到多根取向相同的纤维束。然而,纤维束的平移在刚度平均法中不会对刚度的计算产生影响,所以可以将方向相同的纤维束等效拼凑为一根与单元胞体对角线等长的纤维

束,这样就可将内部单元胞体中的所有纤维束等效

为四根沿纤维束轴线的“线”,每一根线具有与等长度纤维束相同的刚度,这就是三细胞模型的内部基元(如图2所示)。其中:θ为编织角,θ和T 可以表征编织结构复合材料中纱线束在空间坐标系中的方向。过去,在对三维四向编织复合材料预成型试件的实验研究

[10]

中,我们仔细研究了三维四向编织复合

材料的细观结构,发现面上的纤维束在一个编织步长内相互交叉,在注入基体后面上的纤维会产生变形;而在角上的纤维也并不是沿直线运行,所以对于三细胞模型的面元和角元,本文作者做出了如图3所示的改进:即改进后的面元厚度变为原来的一半,纤维束从与基元相邻面的四个角点穿出,运行到面元中产生方向的改变,以表面编织角运行。面元与基元的连接如图4所示。而角元的体积只占基元的1/4,角元中的纤维束则从与基元相邻的角点穿出,运行到对角棱边的中点而改变方向,编织角大小不变地从另一个与基元相邻的角点穿入,如图5所示。本文作者假设纤维束在不同种类胞体之间过渡的时候不会产生弯曲,只产生理想的弯折现象(如图4、图5所示)。这样构造的模型比较符合理想编织的情况,保证了纤维束在整个编织过程中的连续性,且改进后模型中的纤维束走向,较真实地反映了实际编织物中纤维束轴线的走向

。

图2 基元Fig.2 Interior cell

·

135·杨振宇,等:三维四向编织复合材料弹性性能的理论预测

图3 面元和角元的改进

Fig.3 Im prov ement on su rface cell and co rner

cell

图4 面元同面元、基元的连接

Fig.4 Connection betw een su rface cell and su rface cell,

s urface cell and in terior cell

图6即为图1所示编织实物(4×6)的截面图,对于m (行)×n (列)的编织物,不难确定总的纱线根

数为

图5 基元同角元的连接

Fig.5 Connection betw een in terior cell and corner cell

N =mn +m +n (1)

各类胞体的体积分数如下:

V I =mn (m +1)(n +1),V S =m +n (m +1)(n +1)

,V C =1

(m +1)(n +1)

(2)

其中:下标I,S,C 分别表示基元、面元和角元。

2 三维四向编织复合材料弹性性能的推导

如果将纤维束看作是横观各向同性的材料,则按照坐标系的转换关系,将各方向纤维束的弹性张量从各自的材料坐标系变换到总体复合材料坐标系(O -xyz )下,然后再对其进行加权平均,则最后可得到复合材料的等效弹性性能。

假设局部坐标系(O 1-123)下纤维束的刚度矩阵为[C f ],柔度矩阵为[S f ],坐标转换矩阵为[T k ],而转换到整体坐标系下的刚度矩阵为[C f k ],则它们之间有如下关系

[C f k ]=[T k ][C f ][T k ]T

(3)

这里(见下式(4))

·

136·复合材料学报

[T k ]=

l 21 m 21 n 2

1 2m 1n 1 2n 1l 1 2l 1m 1

l 22 m 22 n 2

2 2m 2n 2 2n 2l 2 2l 2m 2

l 23 m 23 n 2

3 2m 3n 3 2n 3l 3 2l 3m 3l 2l 3 m 2m 3 n 2n 3 m 2n 3+m 3n 2 n 2l 3+n 3l 2 l 2m 3+l 3

m 2l 3l 1

m 3m 1 n 3n 1 m 3n 1+m 1n 3 n 3l 1+n 1l 3 l 3m 1+l 1m 3l 1l 2 m 1m 2 n 1n 2 m 1n 2+m 2n 1 n 1l 2+n 2l 1 l 1m 2+l 2m 1

(k 为单元胞体中

纤维束的数目)

(4)

图6 编织预成型截面(4×6)Fig .6

Section of b raided preform (4×6)其中:l i ,m i ,n i (i =1,

2,3)为局部坐标系与整体坐标系间的方向余弦。由于假设纤维束为横观各向同性

材料,所以它的刚度矩阵和柔度矩阵表示如下:

[C f ]=

c 11 c 12 c 13 0 0 0c 12 c 11 c 13 0 0 0

c 13 c 13 c 33 0 0 00 0 0 c 440 00 0 0 0 c 44 00 0 0 0 0 c 66

(5)

[S f ]=

1E 1 -ν12E 1 -ν31E 3 0 0

0

-ν12E 1 1E 1 -ν31

E 3 0 0 0-ν31E 3 -ν31

E 3 1E 3

0 0 0

0 0 0

1

G 13

0 0 0 0 0 0

1

G 13

0 0 0 0 0 0

1G 12

(6)

如前所述,三维四向编织物内部的基元胞体如图2所示。可见,纤维束位于六面体胞体的对角线方向。为便于显示,图7中只给出单一方向的纤维束,

每类单元的编织纱方向在空间坐标系中可用两个角

度θ和T 来表示。局部坐标系O 1-123为纤维束的材料坐标系,轴O 1

-3沿纤维束的轴向,各向纤维束的

空间取向用参数(θ,T )确定为

纤维束1:(θ,T ); 纤维束2:(θ,π-T );纤维束3:(π-θ,π-T ); 纤维束4:(π-θ,T )其中:θ为编织角;对于1×1的编织复合材料有T =

π/4

。 因此,基元中纤维束在总体坐标系下的刚度矩阵可以表示为

[C

-I ]=1

4∑4

k =1

[T k ][C f ][T k ]T

(7)

图7 基元Fig.7 Interior cell

对于编织复合材料表面上的面元又分为两类,面元,即编织物的两组平行的面上纤维束的方向各不相同,如图8所示。同理,面元(1)和面元(2)中纤维束的空间取向可以如下确定:纤维束(1)-1:(θS ,π/2);

纤维束(1)-2:(π-θ

S ,π/2);纤维束(2)-1:(θS ,0);纤维束(2)-2:(π-θS ,0)其中:

2tan θS =tan θ,θS 为表面编织角。

·

137·杨振宇,等:三维四向编织复合材料弹性性能的理论预测

图8 面元F ig.8 Su rface cell

面元(1)中纤维束在总体坐标系下的刚度矩阵为

[C -S1

]=12∑2k =1[T k ][C f ][T k ]T (8)面元(2)中纤维束在总体坐标系下的刚度矩阵为

[C

-S2]=12∑2

k =1

[T k ][C f ][T k ]T

(9)

由于每一件编织物具有四个角元(见图9),而四个角元组合在一起正好是一个基元,故角元中纤

维束在总体坐标系下的刚度矩阵可表示为

[C -C ]=[C -I ](10) 坐标系O 1-123与总体坐标系O -x yz 各轴间的方向余弦为

:

图9 角元F ig.9 Corner cell

l 1=cos θco s T ,l 2=cos θsin T ,l 3=-sin θ;

m 1=-sin T ,m 2=co s T ,m 3=0;n 1=sin θcos T ,n 2=sin θsin T ,n 3=co s θ在三维四向编织复合材料中,各类胞体中纤维束的总长度分别为:

基元中的纤维总长度:L I f =4mnh

cos θ;

面元中的纤维总长度:L S1f =4mh cos θS ,L S2f =4nh

co s θS ;

角元中的纤维总长度:L Cf =4h

cos θ

;

这样,编织物中纤维的总长度为:

L =L I f +L S1f +L S2f +L Cf

(11)

在上述胞体中,各类胞体所含纤维量占总纤维量的体积比为:

V If =

L If L ,V S1f =L S1f

L ,V S2f =L S 2f L ,V Cf =L Cf

L

(12)

最后,可得到三维四向编织复合材料中纤维束形成的空间网状结构的总体刚度矩阵为:

[C

-]f =V I f [C -I ]+V S1f [C -S1]+V S2f [C -S2]+V Cf [C -C ](13)

由纤维束编织而成的网状结构经基体填充后,便可得到三维四向编织复合材料。其总体刚度矩阵

可以表示为[C -]=V f [C -]f +V m [C -]m (14)

其中:V f 是编织复合材料中的纤维体积含量;而V m

=1-V f 。

因为柔度矩阵为:[S -]=[C

-]-1,所以各项弹性常数可以确定如下:

E x =1S -11,E y =1S -22,E z =1S -33,G yz =1S -44,G zx =1S -55,G xy =1

S -66,

νx y =-S -21S -11,νzx =-S -31S -33,νzy =-S -32

S -33

(15)

3 修正模型的计算结果及其与实验值比较

基于上面导出的公式,采用Matlab 软件可将上

述的计算过程程序化,最终编制成一个计算三维四向编织复合材料力学性能的软件。输入纤维、基体的相应参数(如表1所示)和编织预制件的相关编织参数(编织纱纤维束数目、编织角、纤维体积含量)后,

通过计算即可得到整体编织复合材料的弹性性能参数。

·

138·复合材料学报

表1 碳纤维和树脂基体的弹性性能

Table1 Elast ic properties of carbon f iber and resin matrix

材料E1/GPa E3/GPa G12/GPa G13/GPa_12_31 T300碳纤维13.8220 4.89.00.250.2 TDE-85树脂 4.5 4.50.340.34

表2 三维编织复合材料力学性能计算值与实验值的比较

Table2 Contrast of the computed result and experimental result of three-D braided composites in mechanical properties

材料编号纤维体积含量/%编织角θ/(°)

纵向弹性模量E z/GPa

实验值 计算(3) 计算(2) 计算(1)泊松比νz x

实验值 计算(3) 计算(2) 计算(1) 1452167.280.8568.974.720.5960.501 1.0570.573 2544127.346.0429.432.190.4630.6630.7180.705 3544228.043.9727.930.280.5170.6540.7000.691 4584228.746.7929.432.060.5130.6640.7010.700 5454822.428.5818.418.560.6030.5640.5960.569

根据表1提供的数据,取编织纱线数为m=9,n =9的方形截面编织,计算了三维四向四步法编织矩形复合材料的等效弹性性能。图10(a)~图10(f)给出了等效弹性性能随编织角和纤维体积比的变化规律。由图10(a)可见,在给定纤维体积比的情况下,纵向(编织方向)弹性模量E z随着编织角的增大而不断减小,且编织角在40°左右模量的变化最大;而在相同的编织角下,编织方向的弹性模量随纤维体积比增大而增大,并且在较小编织角情况下弹性模量对纤维体积比的变化比较敏感。图10(b)表明了材料的横向弹性模量E x=E y要比编织方向的弹性模量小得多,变化趋势也与编织方向的相反,即横向弹性模量随编织角增大而增大,但在40°以下编织角的情况,其横向弹性模量的增加并不明显;此外,横向弹性模量一般也随纤维体积比的增大而增大,但是在大编织角情况下横向弹性模量的变化相对更明显一些。图10(c)和图10(d)描述了三维四向编织复合材料的剪切模量随编织角的变化情况。可见,横向剪切模量G xy随着编织角的增大而增大,在大编织角情况下横向剪切模量随纤维体积比的增加也呈比较明显的增大趋势,而小编织角时受纤维体积比的影响很小。值得注意的是,纵向剪切模量G xz 在编织角增大过程中出现先增大后减小的现象,在编织角为45°左右时纵向剪切模量存在最大值,并且在最大值附近它受纤维体积比的影响最大。图10 (e)所示现象较为有趣,横向泊松比νx y在编织角增大时呈现先减小后增大的现象,并且存在一个特定的编织角θ=45°,在小于此编织角时,νxy随纤维体积比的增大而减小,而在大于此编织角的条件下,νx y 随纤维体积比几乎没有明显的变化。因为一般编织复合材料的编织角不会很大,所以νx y一般比较小,并且它随纤维的体积比增大而减小。图10(f)给出了泊松比νz x随编织角和纤维体积比的变化情况。可见,编织角增大时,泊松比νzx先增加后减小,且存在一个特定的编织角(约为35°),在小于此编织角的条件下,νzx随编织角增加,之后则减小。此外,它随纤维体积比的增大也呈增大的趋势。

综上所述,修正后的三细胞模型的分析和计算给出了一些有意义的结果,使我们对三维四向编织复合材料的弹性性质随编织角和纤维体积含量的变化规律有了比较清楚的认识。但是,这些结果是否真实,是否与实验结果一致,目前尚没有得到完全的证明。这里仅利用已有的部分三维四向编织复合材料拉伸实验的结果[10]和有限元分析的结果[5]与本文中模型的计算结果进行了比较,用于说明本文中模型的有效性。表2给出了不同编织参数的材料进行拉伸实验所得的纵向拉伸模量和泊松比与计算结果的比较。其中计算(1)是本文中模型的计算结果;计算(2)是有限元模型的计算结果;计算(3)是吴德隆三细胞模型的计算结果。通过数值计算与实验结果的对比说明:纵向拉伸模量E z的预测值与实验测量值符合得较好,除了编织角(由材料制备者提供)为48°的情况外,其它预测结果均比实验值稍大一些。这是由于模型计算中没有考虑实际编织预制件中纤

·

139

·

杨振宇,等:三维四向编织复合材料弹性性能的理论预测

图10 弹性性能随编织角的变化

Fig.10 Elas tic properties v ariation with the b raiding angle

维与基体之间可能存在的孔隙,以及纤维与纤维之间在受力情况下的相互作用对整体力学性能的影响。从表2中实验值与计算结果的比较可以看出:纵向泊松比在小编织角时吻合得较好,在较大编织角时预测值和实验值的差异较大,这可能是泊松比的实验误差较大造成的。此外,通过比较还不难发现,

·

140

·复合材料学报

对于模量的预测,改进后的模型要比吴德隆的三细胞模型更为接近实验值,从而证明了本文中模型的有效性和使用价值。

4 结 论

通过上面的讨论可知,三维编织复合材料的编织角和纤维体积含量是影响材料力学性能的最重要的材料参数,它们也是材料设计时的基本参数。三维编织复合材料一般具有三个纤维结构不同的区域,可用三细胞几何模型模拟它们的结构和力学性能。经改进后的三细胞模型,基本体现了三维编织的空间连续性,模拟了理想编织的情况,与原有的三细胞模型相比,本文中模型的模量计算结果与实验值更为符合。所以本文中提供了一种十分快捷,而且较为有效的计算三维多向编织复合材料弹性性能的方法。此外,通过三细胞修正模型的计算还可得到如下结论:纵向弹性模量受编织角的影响较大,随编织角增大模量明显降低;编织角较小时,纤维体积含量对纵向弹性模量的影响比较明显。

参考文献:

[1] Ko Frank K,Ch ritipher M P.Structu re and properties of an

integrated3-D fabric for structural composite[A].Recen t

Advances in Com posites in the United States and J apan[R].

AS TM S TP864.1985.428-439.[2] Yang J M,Ch ou T W.Fiber inclination m od el of th ree dimen-

sional textile s tructural composites[J].Journal of Composites Ma teria l,1986,20(5):472-484.

[3] W u D L.Three-cell model and5-D b raided s tructural com pos-

ites[J].Com posites S cience and Tech nolog y,1996,56(3):

225-233.

[4] Chen L,Tao X M,Ch oy C L.M ech anical analysis of3-D

braided com posites b y the finite m ultiphase elemen t meth od [J].Composites Science and Technology,1999,59:2383-

2391.

[5] 刘振国,陆 萌,麦汉超,等.三维四向编织复合材料弹性模

量数值预报[J].北京航空航天大学学报,2000,26(2):182 -185.

[6] 刘振国,卢子兴,陆 萌,等.三维四向编织复合材料剪切性

能的数值预报[J].复合材料学报,2000,17(2):66-69. [7] M ohajerjasbi S.F iber architecture of th ree-dimensional braid-

ed com posites[J].A I A A Journal,1998,36(4):613-617.

[8] W ang Youqi,W ang A S D.M icros tructure/property relation-

ships in th ree dim ensionally braided fiber composites[J].Com-posites Science an d Technology,1995,53:213-222.

[9] 李嘉禄,肖丽华,董孚允.立体多向编织结构对复合材料性能

的影响[J].复合材料学报,1996,13(3):71-75.

[10]卢子兴,冯志海,寇长河,等.编织复合材料拉伸力学性能的

研究[J].复合材料学报,1999,16(3):129-134.

·

141

·

杨振宇,等:三维四向编织复合材料弹性性能的理论预测

研究复合材料三维编织预成型件/间层的剪切变形先进纺织复合材料的教育部重点实验室,复合材料研究所,天津工业大学,天津300387,中华人民国 纺织和制衣部门,生物与农业工程系,美国加州大学戴维斯分校 【摘要】这项研究提出了具有不同的面料密度的三维角联锁预成型件的面剪切和层间剪切行为。对三维织物预成型件进行画框剪切试验,分析了剪切应力与剪切角度的非线性曲线和变形机理。设计了一个新的测试方法来确定的层间剪切性能表征。经过层间剪切试验后的样本,通过调查拉出的纱线和中间结构发现变形和破坏机制。结果表明织物密度对三维联锁预成型件面剪切和层间剪切性能有重要的影响,并且织物密度的增加,剪切行为减小。织物密度越低,可变形性越好。层间剪切破坏模式是从织物上引出的粘结剂纱线。希望该研究可以为建立理论模型提供试验基础。 1.引言 连续纤维增强复合树脂基材料引起了很多重视,这都是由于它们所具有的优势,例如高性能,加工周期短,维修和焊接的可能性[1–4]。虽然层压复合材料具有优异的面力学性能,但是层间复合材料的应用围因厚度受到限制,这是由于差的层间性质。三维纺织结构复合材料具有厚度优势,好的破坏误差和有利的影响,抗疲劳优点[5–9]。 作为三维纺织结构加强的复合材料的一种,三维角联锁织物已被广泛地应用于工程领域,归于它在传统织机简单和有效地加工[10–12]。另外,三维角联锁织物最吸引的优点是具有近终成形能力的制造复合材料[13]。三维角联锁预成型件有卓越的机械性能和好的可成形性(图1)。随着预成型技术的发展,可以生产出形状复杂和不同尺寸的结构件。

图1三维角联锁织物的半球成形 在复合材料生产的结构集成制造中,三维角联锁是根据最终复合材料产品形状预成型,该形状可以是复杂的[14–16]。对于三维织物,平面的行为和层间的行为是最重要的变形,并且剪切行为材料变形的主要模式[17?19]。研究三维角联锁织物层和层间的剪切行为是有价值的,因为在生产中它们被广泛应用,尤其是成形工艺。 二维织物的面剪切行为已有比较好的研究。Zhu等人[20,21]通过实验测试仔细研究了二维织物面表征特性,并且发现了发现纱线的减少是起皱的一个关键。Hivet等[22,23]使用相框测试方法]研究了二维织物剪切性能,并指出在实验过程中,剪切结果对纱线的力敏感。拉伸力随剪切角增大而增大。Lomov等[24,25]通过相框试验提出对在三种不同预力状态的非平衡2/2斜纹玻璃/ PP织物的剪切测试,并且研究在纱线方向的拉力载荷对织物的剪切抗力的影响及可重复性的方法。基于二维Lin等人[26]建立了织物的几何形状来模拟的面剪切的有限元模型,仿真结果与实验相同。Cao等。[ 27 ]比较了相框剪切试验结果,这些结果来于用于制定标准的测试设置获得准确的和适当的材料特性的七个不同实验室的。Chen等[28] 开发了有限元模型来预测层压板面和层间的剪切性能。然而,三维角联锁织物的面/层间的剪切行为很少有报道。Charmetant等[29]建立了半球模型来仿真三维织物成形。 在这篇文章,报道了一份仔细研究了关于不同织物密度的三维角联锁织物面剪切和层间剪切行为。记录了剪切应力和剪切角度曲线和面剪切测试的起皱位置,并且它们相互比较,分析了层剪切试验的应力-位移曲线。另外,面剪切非线性曲线的三个阶段被表征。呈现层间剪切破坏形态并且被比较从而在剪切测试

第16卷 1999年第4期 10月复合材料学报ACT A M AT ERIA E COM PO SIT A E SIN ICA V ol.16No.4Octo ber 1999收修改稿、初稿日期:1998-09-25,1998-08-25 三维四向编织碳/环氧复合材料实验研究 宝君杜 严勇摘要讨论了三维四向编织碳/环氧复合材料力学性能研究的实验方法。通过实验得到了弹性 常数及反映材料非线性行为的力学性能指标随编织角的变化规律,并分析讨论了编织参数对该类 材料破坏模式的影响作用。 关键词编织复合材料,力学性能,实验研究 中图分类号T B332 复合材料力学性能的实验研究在复合材料的开发与应用中发挥着重要作用。尤其是在材料设计研究中,实验研究对于评价加工工艺及原材料性能对复合材料性能的影响具有十分重要的意义。迄今已有许多种实验方法,其中有些方法比较简单,已经制定了标准;然而,有些实验方法涉及复合材料固有的复杂性,尚不够成熟,有待进一步进行研究。三维编织复合材料是近几年开发研制的新型复合材料,在航空航天等高科技领域具有广阔的应用前景。其性能表征及测试方法都未形成成熟的标准,需要进一步进行研究探讨。 A .

B .Macander 等人[1]于1986进行了一组实验,结果表明,三维编织物能大幅度地提高 复合材料强度和刚度。Fukuta [2]对Carbon/epo xy 三维三向、三维四向及层合板材料冲击后的 压缩强度进行了比较研究。比较发现,三维编织复合材料的冲击压缩强度较层合材料高,说明 其具有优秀的强度保持性。L .W .Gause 等[3]通过实验证实良好的抗损坏性是复合材料三维编 织结构所具有的突出特点。F .K .Ko [4~5]用玻纤/环氧和碳纤/PEEK 完成了类似实验。佐藤等[6]对火箭喷管用石墨材料、二维C /C 复合材料、三维C /C 复合材料的热冲击强度及其断裂韧性进行了实验研究。实验结果发现,二维C/C 复合材料由于纤维强化面内和层合方向存在各向异性,导致层间剥离破坏。而三维C/C 复合材料的热冲击破坏韧性是AT J 石墨的19倍以上,显示出其具有非常卓越的抗热冲击性能。孙慧玉等[7]对编织复合材料的力学性能也进行了实验研究。 为了探讨三维四向编织复合材料力学性能与编织参数间的关系及编织复合材料力学性能的实验研究方法,以碳/环氧三维四向编织复合材料为对象进行了拉伸及压缩实验,得到了有关实验数据,并对实验结果进行了分析讨论。 1实验原理及方法 利用岛津DSS-10T 材料试验机对试件进行加载,采用汉中中原电测仪器厂BA120-5AA-C15%应变计,通过KYOW A-DPM 613A 型动态应变仪测量其变形。 (南京鑫鼎纤维材料有限公司,210044 试件材料为三维四向碳/环氧编织复合材料,由天津纺织工学院复合材料研究所研制。基体材料为T DE -85#环氧树脂,增强纤维为T 300碳纤维,纤维束规格为12K ,采用树脂传递模塑(RT M 工艺制成。