冷轧热镀锌双相钢CGL生产工艺参数最佳化

1. 前言

当今世界汽车工业在钢板开发方面有两个显著倾向:高强度和高耐蚀性,这和汽车发展的轻量化和高耐蚀性要求相呼应的。重量轻的汽车使得耗油量降低,从而使得驾驶更为经济,同时降低汽车废气对大气环境污染。而高耐蚀性则会提高车的寿命[1]。

通常,对于相同等级车型的汽车,在保证其使用安全性的前提下,降低重量只有通过两个途径来实现。其一是通过采用重量轻但强度高的钢材制造零件和构件来实现。其二是选用钢材之外的其它替代材料,例如塑料和铝。多年研究已证明第一个方案目前更切实可行。另一方面,在满足汽车轻量化的同时,汽车的耐蚀性也成为人们对高档汽车一个日益增长的要求。汽车的使用环境是大气, 大气中含有各种腐蚀介质,因而对汽车构件的侵蚀是不可避免的。金属的涂镀是利用在金属表面形成一层抗腐蚀膜把金属构件与周围环境隔离开来,从而达到对钢铁构件的保护。

双相钢(Dual Phase钢或DP钢)由低碳钢或低合金高强度钢经临界区处理或控制轧制而得到的,微观组织主要由铁素体和马氏体两相所构成[2]。作为汽车用双相钢,马氏体含量通常在10%~20%之间。这种钢具有屈服点低,初始加工硬化速率高以及强度和延性匹配好等特点,已成为一种强度高、冲压成型性能好的新型冲压用钢。它的出现为发展和生产高强度、高延性、低合金高强度钢板开辟出了一条新的途径,因而引起了人们的极大兴趣。目前汽车用双相钢家族包括:热轧双相钢、冷轧双相钢和冷轧热镀锌双相钢。

冷轧热镀锌双相钢的主要生产工艺过程包括:炼钢、热轧、冷轧和CGL(连续热镀锌)。其中CGL包含退火和镀锌两个工序。CGL生产的主要工艺参数包括:退火温度,走带速度和锌锅温度。通常,锌锅温度可调节范围很窄,因而这里对锌锅温度的影响不予讨论。相反,退火温度和走带速度的可调节范围较大,而且对基板的力学性能和组织影响较大。提高退火温度,铁素体向奥氏体转变的速度加快,也即退火温度决定高温奥氏体化的速度,在相同的退火保温时间下,转变得到的奥氏体量增加,奥氏体量增加进而提高快速冷却后所得到的马氏体的量,所以退火温度对CGL后带材组织中马氏体形成具有巨大影响。走带速度既决定临界退火保温时间,也决定退火加热速度和退火后冷却速度,对高温奥氏体化的程度以及确保铁素体~马氏体双相组织的形成具有重大影响。由此可见,最佳化退火温度和走带速度的研究对冷轧热镀锌双相钢生产参数的合理制定是一个有利的技术支持。

2. 实验方法

2.1 材料和实验设备

研究用冷轧热镀锌双相钢来自宝钢现场生产冷轧板,厚度为1.2mm。其主要化学成分为0.12C,0.25Si, 1.35Mn, 0.21Cr加一定量的Mo, Ti和Nb。冷轧压下率为56%。连续热镀锌的热模拟是在ULVA C公司制造的CCT~AW Y薄板连续退火模拟机上进行的。力学性能测量是在Instron拉伸实验机上进行,采用日本50mm标距的JIS5标准试样。

2.2 马氏体体积百分比测量

光学金相试样准备采用常规方法进行,侵蚀采用Lapera染色方法[3]。双相微观结构中,马氏体呈白色,铁素体呈棕色或暗绿色。马氏体体积百分数测量借助于具有图像处理功能的光学显微镜进行的。

2.3 实验方案

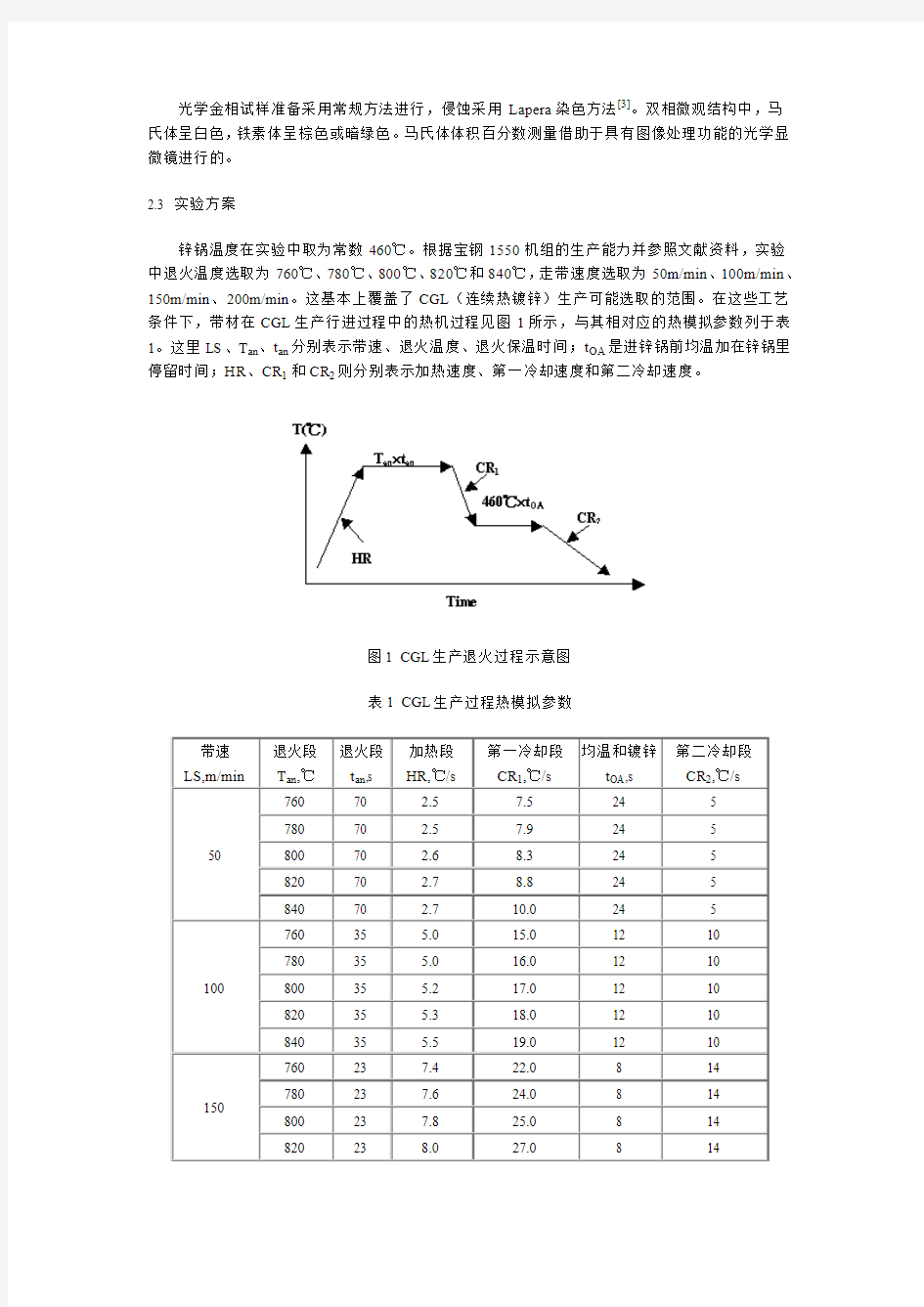

锌锅温度在实验中取为常数460℃。根据宝钢1550机组的生产能力并参照文献资料,实验中退火温度选取为760℃、780℃、800℃、820℃和840℃,走带速度选取为50m/min、100m/min、150m/min、200m/min。这基本上覆盖了CGL(连续热镀锌)生产可能选取的范围。在这些工艺条件下,带材在CGL生产行进过程中的热机过程见图1所示,与其相对应的热模拟参数列于表1。这里LS、T an、t an分别表示带速、退火温度、退火保温时间;t OA是进锌锅前均温加在锌锅里停留时间;HR、CR1和CR2则分别表示加热速度、第一冷却速度和第二冷却速度。

图1 CGL生产退火过程示意图

表1 CGL生产过程热模拟参数

3. 实验结果和讨论

3.1 退火温度对力学性能的影响

图2给出了在带速一定情况下,退火温度变化对力学性能的影响,左边坐标轴显示的是强度值(包括抗拉强度和屈服强度),而右边坐标轴显示的是总延伸率和屈强比。

可以看出,随着退火温度的提高,抗拉强度升高,总延伸率虽然有下降的趋势,但非常平缓。其冶金学背景是随着退火温度的提高,在两相区退火过程中所形成的奥氏体量增加,从而引起快速冷却后所形成的马氏体含量增加。由于马氏体属于双相组织中的硬相,也即强化相,因而马氏体量增加势必造成材料的强度提高,塑性降低。

特别值得注意的是屈服强度和屈强比的变化趋势。很明显,当退火温度在760~840℃这段区间里变化时,屈服强度和屈强比开始随退火温度升高而下降,但超过某一温度以后,随着退火温度升高反而上升。最低点大约在800℃左右。其冶金学背景是:退火温度的提高引起临界退火温度区奥氏体量增加,进而引起两个相反效果的变化。其一,快速冷却后所形成的马氏体量增加,基体中由马氏体所诱发的可移动位错密度增加,使得塑性滑移更容易发生,从而使得屈服强度和屈强比降低;其二,新生奥氏体C浓度降低,造成退火后冷却过程中贝氏体相变区扩大,促进贝氏体相变的进行,相变得到的贝氏体量增加。而贝氏体量增加必然要引起屈服强度和屈强比升高

[4]

。很显然,这是两个截然相反的机制,且同时在起作用。在退火温度低于800℃情况下,前一

机制起主导作用,共同作用的结果使得屈服强度和屈强比降低。而在退火温度高于800℃情况下,后一机制起主导作用,共同作用的结果使得屈服强度和屈强比升高。此外,随着带速提高,该最低点向右边,也即向高的退火温度偏移。以下, YS 、TS 、T 。EL 。和YS/TS 分别代表屈服强度、抗拉强度、总延伸率和屈强比。

图2 退火温度对力学性能的影响

3.2 带速对力学性能的影响

图3给出了在温度一定情况下,带速变化对力学性能的影响,同图2一样,左边坐标轴显示的是强度值(包括抗拉强度和屈服强度),而左边坐标轴显示的是总延伸率和屈强比。

总体上,除了760℃,在所有其它的退火温度,随着带速的提高,抗拉强度都是单调升高的,且升高的趋势也是逐渐增加的。而总延伸率的变化却恰恰相反,随着带速的提高,却是单调下降的。

与此相比,随着带速的提高,屈服强度和屈强比的变化规律相对较为复杂。在760~800℃退火温度区间,随着带速的提高,屈服强度和屈强比都呈现先下降然后再上升的趋势,转折点大约在130m/min。而在800~840℃退火温度区间,屈服强度和屈强比都是单调上升的。

图3 带速对力学性能的影响

3.3 退火温度和带速对马氏体体积百分数的影响

图4金相照片显示了在不同退火温度和带速下,马氏体的形态及分布情况。暗颜色区域是铁素体基体,亮的颗粒是马氏体。图5是利用图像处理技术测量得到的马氏体体积百分数以及随退火温度和带速变化的规律。

×500

图4 不同带速和退火温度下马氏体的形态和分布

走带速度既决定临界退火保温时间,也决定退火加热速度和退火后冷却速度。带速提高则退火保温后的冷却速度提高,有利于马氏体的形成,但带速提高也使得退火保温时间减短,保温过程中所形成的奥氏体量减少,进而降低了快速冷却后可以得到马氏体的潜力。这是两个相反的影响。在760℃和800℃两个退火温度下,随着带速提高,开始时前一影响起主导作用,综合作用的结果是马氏体体积百分数提高。但当带速提高到一定值后,后一影响超过了前一影响,综合作用的结果是马氏体体积百分数下降。最高马氏体体积百分数出现在带速大约在100~150m/min 之间。在820℃较高退火温度下,随着带速提高,马氏体体积百分数是单调增加的,但增加的趋势是随着带速提高而下降的。这说明后一影响虽然一直在增强但在实验带速变化范围内还未超过前一影响。

退火温度的提高引起临界退火温度区奥氏体量增加,有利于快速冷却后马氏体的形成,但同时也造成新生奥氏体C浓度降低,造成退火后冷却过程中贝氏体相变区扩大,相变得到的贝氏体量增加。而贝氏体量增加必然造成马氏体量减少。很显然,这是两个截然相反的机制,且同时在起作用。在退火温度低于800℃情况下,前一机制起主导作用,共同作用的结果是马氏体体积百分数提高。而在退火温度高于800℃情况下,后一机制起主导作用,共同作用的结果是马氏体体积百分数降低。所以保持带速不便,则随着退火温度的提高,马氏体体积百分数的变化趋势呈现出一个口向下的抛物线,存在一个最高点,与之对应的是最佳退火温度大约在790~810℃。

结合前面退火温度和带速对力学性能影响的讨论,不难得出结论:在本研究实验条件下,最高的马氏体体积百分数总是对应着最佳的综合力学性能,也即马氏体体积百分数对力学性能具有决定性的影响。

图5 带速和退火温度对马氏体含量的影响

(a)带速的影响;(b)退火温度的影响

4. 数学模型建立及验证 4.1 数学模型建立

从前边的讨论知力学性能以及马氏体体积百分数与退火温度和带速之间近似存在着一个二元二次函数关系,因而这里假设:

(1)

其中,Z 依次可代表TS ,YS ,YS/TS ,T.EL.,M (马氏体体积百分数);K 1,K 2,K 3,K 4,K 5,K 6为系数。

经过对实验数据的最小二乘法回归,得到系数见表2。

表2 最小二乘法求解得到的函数(1)的系数

最终得到的各力学性能和马氏体体积百分数的数学模型如下:

..............................(2) (3)

(4)

(5)

(6)

这里T是退火温度,单位是绝对温度K;V是带速,单位是m/min;Ts和YS的单位是MPa;M的单位为%。

4.2 模型的实验室验证

为了检验模型预测的精确性,特进行如下一组验证实验:选取790℃、810℃、830℃三个退火温度,40m/min、80m/min、100m/min、120m/min四个带速。验证实验结果与模型预测结果对比列于表3。可以看出,对于力学性能模型,验证实验结果与模型预测结果之间相对误差大部分都小于5%,个别的在5%~10%之间。由此可以得出力学性能模型的预测精度是相当高的。对于马氏体体积分数模型,一部分验证实验结果与模型预测结果之间相对误差在10%~20%之间。可见和力学性能模型相比,马氏体体积分数模型的预测精度略微低一些,但精度依然是可以接受的。

表3 验证实验与模型预测结果对比

注: I, II, III respectively stand for additional test results, predicted results and errors.

4.3 CGL生产工艺参数最佳化

在前边的退火温度和带速对力学性能以及马氏体体积百分数的影响可以看出,随着退火温度和带速的提高,几个力学性能参数的变化规律呈现不相同的趋势,有的甚至是相逆的。在这种情况下,不可能找到一个最佳的退火温度和带速使得所有力学性能都同时达到最佳值。相反,最高的马氏体体积百分数总是对应着最佳的综合力学性能,也即马氏体体积百分数对力学性能具有决定性的影响。所以下面仅通过求解最大马氏体体积百分数来确定最佳的退火温度和带速值。

对公式(6)分别对退火温度和带速求偏导数并令之等于零,则:

(7)

(8)

联立求解方程(7)和(8)得到最佳退火温度为797.1℃,带速为135.8m/min;这时最大马氏体百分数为16.19%。

5. 结论

(1)退火温度的影响:在760~840℃退火温度区间,随着退火温度的提高,抗拉强度升高;总延伸也平缓下降;屈服强度和屈强比的变化趋势是开始降低,但超过某一温度(大约800℃)以后又上升;

(2)带速的影响:在760~800℃退火温度区间,总体上随着带速的提高,除了760℃之外,抗拉强度都是单调升高的,且升高的趋势也是逐渐增加的;而总延伸率的变化却单调下降的。对于屈服强度和屈强比,随着带速的提高,都呈现先下降而后再上升的趋势,转折点大约在

130m/min。而在820~840℃退火温度区间,抗拉强度、屈服强度和屈强比都是单调升高的,而总延伸率是单调下降的;

(3)力学性能以及马氏体体积百分数与退火温度和带速之间近似存在着二元二次函数关系,经过最小二乘法求解,最终得到的各力学性能以及马氏体体积百分数的数学模型如下:

(4)对于力学性能模型,验证实验结果与模型预测结果之间相对误差大部分都小于5%,个别的在5%~10%之间,由此见模型是相当精确的。对于马氏体体积分数模型,验证实验结果与模型预测结果之间相对误差在10%~20%之间。可见和力学性能模型相比,马氏体体积分数模型的预测精度略微低一些,但精度依然是可以接受的;

(5)最高的马氏体体积百分数总是对应着最佳的综合力学性能。通过对马氏体体积百分数函数最大值求解,得到的最佳CGL工艺参数为:退火温度797.1℃,带速135.8m/min;与之相对应的最大马氏体体积百分数16.19%。

6. 致谢

本研究的CGL热模拟实验、力学性能检测和马氏体体积百分数测量分别由宝钢技术中心的李建业工程师、俞宁峰工程师和王军艺工程师完成。此外,在数学建模过程中,也得到了焦四海高工,龚羽助理工程师的大力帮助,在此对他们一并表示真诚的感谢!

参考文献

1. M.J.Crooks and R. E. Miner. The ultralight steel auto body program completes phase I. JOM, 1996;(7): 13~21.

2. D. T. Llewellyn , D. J. Hills. Dual phase steels. Ironmaking and Steelmaking, 1996;(6):471~478.

3. F.S.Lepara. Improved etching technique to emphasize martensite and bainite in high-strength

Dual-Phase steel. Journal of Metals, 1980;(3): 38~39.

4. J. Vriere. Annealing treatments for producing cold-rolled dual-phase and TRIP steels for automotive application. Proceedings of 41st MWSP conference. Baltimore, USA, Oct. 24~27, 1999: 277~294

一、引用标准 GB470 <<锌锭>> GB534 <<工业硫酸、工业盐酸、工业氯化铵>> GB米/2 343-84 热镀锌通用工艺 GB/T 13912-93 金属覆盖层,钢铁制品热镀锌层技术要求。 GB/T 3019-92 低压流体输送用镀锌焊接钢管。 我厂为综合性热镀锌厂家,可参照执行国内有关标准进行产品检验,也可参照其他国家标准及行业标准组织生产。 二、技术要求 1、材料 A、锌锭:应不低于GB470规定的一号锌。 B、硫酸:应符合GB534规定的一级浓硫酸。 C、盐酸:应符合GB534规定的一级浓盐酸。 D、化铵:应符合GB2946规定的一级氯化铵。 2、外观 A、镀层表面连续并且有实用性光滑。 B、镀件的安装结合不允许有流挂,滴留或熔渣存在。 C、镀件表面应无漏镀,露铁等缺陷,但缺陷为下列情况时允许存在: a、漏镀面积为直径0.5毫米以下的斑点。 b、不论镀件大小,漏镀面积在直径0.5-1毫米的斑点,在每平方厘米内不多于3点,且在镀件的总斑点数不超过 10点。 c、在非联接或非接角处,高度不超过1.5毫米的流挂滴留或熔渣。 d、镀件与挂具及操作工具的接触伤痕,但不露铁。

3、锌附着量和锌层厚度 A、镀件厚度为3-4毫米时,锌附着量应低于460克/米,即锌层平均厚度不低于65微米。 B、镀件厚度大于4毫米时,锌附着量应不低于610克/米,即锌层平均厚度不低于86微米。 C、镀层均匀性:镀锌层基本均匀用硫酸铜溶液试验浸蚀五次不露铁。 D、镀层附着性:镀件的锌层应与基本金属结合牢固有足够的附着强度,经锤击试验不脱落,不凸起。 4、待镀件要求 A、待镀件表面应平整,且没有用酸洗方法不能清除的污秽。如油漆、油脂、水泥、柏油及过分烂的有害物质。 B、焊接构件的所有焊缝都应密封,不得有空气。 C、管件和容器件必须有排气和进锌孔。 D、工件应不带螺纹的成品焊接钢管,如有螺纹应加以保护。 5、试验方法 A、锌附着量测定采用磁性厚度计,直接测量锌层厚度。 B、镀层均匀性测定采用流酸铜溶液浸蚀试验方法。 6、伸裁方法 A、对锌层附着量,锌层厚度,锌层的均匀性,附着性有争议时,取试样与产品在同一工艺条件下镀锌试验,不符合本 标准要求的为不合格品。 B、产品出厂抽验方法,第一次若不合格,则再按有关规定抽验,若仍不合格,则判定该批产品为不合格。 7、检验入库 A、检验合格的镀件应由专职检验人员书面签证后,才能例入合格处。 B、合格品应按各种规格堆放整齐。 8、热镀锌工艺流程图: [来件检验]-[预清除]-[脱脂]-[清洗]-[酸洗]-[清酸]-[浸溶剂]-[干燥]-[热浸锌]-[除余锌]-[冷却、纯化]-[清洗]-[自检整修]-[成品检验]-[合格出厂] 参考来源:https://www.doczj.com/doc/4e14747292.html, https://www.doczj.com/doc/4e14747292.html, https://www.doczj.com/doc/4e14747292.html,

1.双相不锈钢: 是奥氏体和铁素体共存相比例约各占一半的不锈钢,简称双相钢。早先有的称“二重钢”,也有叫“复相钢”。实际相比例是铁素体占45~55%,相应奥氏体占55~45%。它综合了许多铁素体和奥氏体最有益的性能,显示了独特的有别于常规用不锈钢的特性。 2.使用场合 一般使用在含Cl-介质,中温的场合。尿素级双相钢已在日本东洋公司ACES尿素工艺流程的设备上使用。 3.独特的习性: 3.1 与316L型的奥氏体不锈钢相比: a具有良好的耐应力腐蚀破裂性能。 b 具有良好的耐孔蚀,耐缝隙腐蚀性。 c强度高,韧性低。 3.2 焊接性能良好。 3.3 线热膨胀系数低,与碳素钢相近。 3.4几个温度区呈现脆化,有σ,α,χ等相析出。 4.独特习性与冷热成形的工艺对策

5.我国市场上的双相不锈钢 我国已开发出5种双相钢,都属于第二代钢种,目前只有0Cr18Ni5Mo3Si2钢纳标并大量生产,其他都按厂标生产,产量不大,钢材市场大量进口国外产品。 按双相钢生产技术要求,各国知名企业都打出自已牌号.例如瑞典AVESTA,SANDVIK公司的SAF系列,日本住友公司的DP系列,法国CLI公司UR系列.这些牌号相互对照如下表: 6.订购双相不锈钢钢板时应注意的事项: 6.1 板材应经固溶处理,质保书中应有加热温度和冷却方式,不能用“迅速冷却”这类含糊的词语表达,这点很重要,最好明确说明“固溶水淬”,国外订货往往如此。 6. 2 订货时应考虑把Ni适当提高到中上限水平。同时要综合考虑Ni、N关系,因为它们都是奥氏体形成元素,如果Ni,N都在上限,可能导致奥氏体相数量过高,影响耐SCC的性能。 6.3力学性能中,屈服点不能过高,硬度不能超标,否则给冷成形带来困难。 6. 4 中国GB150-1998规定双相钢的伸长率应不小于25%。

钢丝 百科名片 钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉制成的再加工产品。 目录 钢丝 钢丝的生产 烘干处理 热处理 镀层处理 钢丝的分类 编辑本段 钢丝 From 中国食品百科全书 Jump to: navigation, search [中文]: 钢丝

[英文]: steel wire [说明]: 钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉 钢丝 制成的再加工产品。按断面形状分类,主要有圆、方、矩、三角、椭圆、扁、梯形、Z字形等;按尺寸分类,有特细<0.1毫米、较细0.1~0.5毫米、细0.5~1.5毫米、中等1.5~3.0毫米、粗3.0~6.0毫米、较粗6.0~8.0毫米,特粗>8.0毫米;按强度分类,有低强度<390兆帕、较低强度390~785兆帕、普通强度785~1225兆帕、较高强度1225~1960兆帕、高强度1960~3135兆帕、特高强度>3135兆帕;按用途分类有:普通质量钢丝包括焊条、制钉、制网、包装和印刷业用钢丝,冷顶锻用钢丝供冷镦铆钉、螺钉等,电工用钢包括生产架空通讯线、钢芯铝绞线等用专用钢丝,纺织工业用钢丝包括粗梳子、综013、针布和针用钢丝,制绳钢丝专供生产钢丝绳和辐条,弹簧钢丝包括弹簧和弹簧垫圈用、琴用及轮胎、帘布和运输胶带用钢丝,结构钢丝指钟表工业、滚珠、自动机易切削用钢丝,不锈钢丝包括上述各用途的不锈钢丝及外科植入物钢丝,电阻合金丝供加热器元件、电阻元件用,工具钢丝包括钢筋钢丝和制鞋钢丝。 编辑本段 钢丝的生产 钢丝生产的主要工序包括原料选择、清除氧化铁皮、烘干、涂层处理、热处理、拉丝、镀层处理等。 原料选择见钢丝原料。 清除氧化铁皮指去除盘条或中间线坯表面的氧化铁皮,目的是防止拉拔时氧化铁皮损伤模具和钢丝表面,为后继的涂或镀层处理准备良好的表面条件以及减小拉拔时的摩擦降低拉拔力。清除氧化铁皮的方法有化学法和机械法两大类,见盘条化学除鳞和盘条机械除鳞。 编辑本段

内蒙古科技大学 本科生课程论文 题目:连续热镀锌工艺的现状及发展学生姓名: 学号: 专业:材料成型机控制工程 班级: 指导老师:

连续热镀锌工艺的现状及发展 摘要 本文主要是介绍了带钢连续热镀锌工艺及其改进,包括热镀锌工艺流程、以及热镀锌的核心设备及改进设备和连续热镀锌退火设备的技术进步,发展了热镀锌保护气体的技术和常用的几种热镀锌钢板生产技术以及锌金属制品概况及技术,讨论了新型热镀锌材料的开发,指出了国内外发展状况及差距,介绍连续热镀锌产品发展趋势,以及对连续热镀锌产品。 关键词: 连续热镀锌; 工艺技术; 合金化; 高强钢 Current process and technology investigation situation in the field of steel strip continuous hot-dip galvanization Abstract This paper mainly introduces the hot dip galvanizing process and its improvement, technological progress includes hot dip galvanizing process, as well as the core equipment of hot dip galvanizing and improved equipment and continuous hot dip galvanizing annealing equipment, development of hot dip galvanizing protective gas technology and several commonly used galvanized steel production technology and of zinc metal products and technology, discussion the development of new hot dip galvanized material, and points out the development status and the gap between China and abroad, the development trend of continuous hot dip galvanized products, as well as to the continuous hot dip galvanized products. 前言 热镀纯锌( GI, galvanized) 产品及其合金化( GA, galvannealed) 产品具有优良的耐蚀性能, 成本也相对较低, 而且随着热镀锌技术的进步, 其产品表面质量几乎可以与电镀锌产品相媲美, 因而在汽车上得到了广泛地应用。目前,

卷取温度对冷轧双相钢组织性能的影响 梁轩程鹏飞张召恩赵运堂 【摘要】:通过模拟试验研究了热轧卷取温度对气冷退火冷轧双相钢的组织性能的影响,并采用ThermoCalc相图计算进行理论分析。结果表明:热轧高温卷取一方面可使冷轧退火后得到相对粗大的晶粒,有利于降低双相钢的屈服强度;高温卷取产生的晶界锰偏聚可以增加双相钢退火冷却时奥氏体的淬透性,在退火冷却时得到更多马氏体,从而提高双相钢的抗拉强度。因此,热轧高温卷取的冷轧气冷退火双相钢具有更低的屈强比和更好的塑性,从而获得更好的成形性能。 过时效温度对冷轧双相钢组织性能的影响 孙婷婷唐荻江海涛田志强 【摘要】:研究了过时效温度(室温~500℃)对超高强低碳冷轧双相钢力学性能的影响。研究表明,随着过时效温度升高,马氏体发生分解,抗拉强度呈现下降的趋势;且在回火过程中,晶粒呈现出明显的长大趋势;过时效温度高于300℃时,实验钢出现屈服延伸。该钢种最佳过时效温度以200~300℃为宜。 DP800冷轧双相钢组织性能的研究 马小亮唐荻江海涛田志强许洪汛 【摘要】:通过研究临界区加热温度、过时效温度对超高强低碳冷轧双相钢力学性能和组织的影响,结果发现,马氏体和新生铁素体晶粒在1μm左右时,含有50%左右马氏体的双相钢同样能够保证良好的塑性;在缓冷速度5℃/s和急冷温度700℃不变的情况下,随着加热温度的升高,马氏体的体积分数变化不明显;马氏体分解是300℃过时效比250℃过时效抗拉强度下降40MPa左右的主要原因;过时效时铁素体中部分位错发生回复、松弛、形成亚结构,使屈服强度降低。 不同退火温度对冷轧780MPa级双相钢组织性能的影响 陈立红李霞 【摘要】:利用奥钢联vatron连续退火热模拟试验机,研究不同退火温度对冷轧780 MPa级双相钢组织性能的影响。结果表明,本文双相钢连续退火组织主要由残余铁素体+取向附生铁素体+马氏体组成,此外,还存在少量的珠光体和残余奥氏体。随退火温度的升高,双相钢的屈服强度和抗拉强度均降低,屈强比变小,塑性指标在825℃出现峰值26%后下降,综合性能指标强塑积(R_m×A_(50))在825℃时出现最大值20280,而采用APD(完全奥氏体化)退火方法的试样因马氏体岛的粗化,综合性能下降。 【作者单位】:本溪钢铁集团公司技术中心 【关键词】:双相钢连续退火温度组织力学性能

双相不锈钢的焊接工艺 规程 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

1 绪论 随着工业技术的日益发展,一般奥氏体不锈钢难以满足应力腐蚀、点腐蚀和缝隙隧洞式腐蚀的要求。为此,冶金工作者进行了大量研究,研制出奥氏体—铁素体型不锈钢,即双相不锈钢。 传统的奥氏体不锈钢在晶间腐蚀、应力腐蚀、点腐蚀和缝隙腐蚀等局部腐蚀方面的抗力不足,尤其是应力腐蚀引起的断裂,其危害性极大。双相不锈钢是近二十年来开发的新钢种。通过正确控制各合金元素比例和热处理工艺使其固溶组织中铁素体相和奥氏体相各约占50%,从而将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点。 所谓双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量少相的含量也需要达到30%。在含C较低的情况下,Cr含量在18%-28%,Ni含量在3%-10%。有些钢还含有Mo、Cu、Nb、Ti,N等合金元素。该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显着提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点。与奥氏体不锈钢相比,强度高且耐晶间副食和耐氯化物应力腐蚀有明显提高。双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。 由于两相组织的特点,通过正确控制化学成分和热处理工艺,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,正是这些优越的性能使双相不锈钢作为可焊接的结构材料发展迅速,80年代以来已成为和马氏体型、奥氏体型和铁素体型不锈钢并列的一个钢 类。 上世纪30年代就已在瑞典的试验室中研制出双相不锈钢(3RE60、 Uranus50等),但是双相不锈钢真正产业化还是在上世纪60年代以后,其 发展经历了3代历程。

热镀锌工艺流程 一.进厂 1.进场车辆经过地磅室过磅 2.黑件区卸车 3.卸车后空车过磅 二.加工件检查 卸车前应检查待加工件是否存在变形、损坏,核实实际数量是否与送货单相符合。如发现变形、损坏或数量不符,应立即报告班长。 三.加工件保管 1.待加工件以客户每车为单位,分别堆放保管,并在产品标识卡上注明客户,防止混杂。 2.产品堆放整齐、合理、安全。产品下方应放置垫木以防止碰伤及方便吊运入池。产品不能堆放过高,以防坍塌造成构件损坏或人员伤亡。 3. 严禁将壁厚的、大型的构件压在壁薄的构件之上。 四.处理前准备 在工件进入酸池前,酸洗工应检查工件是否有损坏变形,工艺孔开设是否合理,表面是否有油漆、油污。如检查发现工件有损坏变形或者工艺孔开设不合理,应立即将工件隔离堆放并通知质检人员。如果检查发现工件表面存在油漆油污,应清洁油漆油污后进行酸洗,无法处理的,应立即通知质检人员。 五.酸洗处理 1. 酸洗时间根据工件表面锈蚀情况而定: 一级:表面基本无锈蚀,或已进行过机加工(酸洗时间30—60分钟); 二级:氧化层较薄且表面光洁(酸洗时间60—120分钟); 三级:有较厚的氧化层,表面不平整(酸洗时间120—200分钟); 四级:表面锈蚀严重,氧化层已严重坑洼不平(酸洗时间200分钟以上)。 铸铁件要严格掌握酸洗时间(15-30分钟)防止过酸洗。 2. 酸洗时间以工件表面不留氧化层为准。由操作者目测工件表面不留氧化物、不过酸洗为准,对于局部区域的锈迹、油污,应打磨、擦拭干净,对于酸洗不合格的工件,必须重新进行酸洗,严禁把酸洗不合格品转入下道工序。

3. 行车提升速度为7米/分,物件起吊斜角为20-35度,起吊后应使工件在酸槽上面停留适当时间,待工件上的酸液成滴状时,再转入下道工序。 4. 工件进出酸池时应缓慢轻放,禁止野蛮操作,防止损坏工件和酸槽设备。在酸洗过程中应上、下摆动工件,使工件酸洗充分周到。操作者操作时应站在上风口、禁止站在酸槽槽口上面进行操作、防止发生意外伤害。 5. 产品翻动时禁止野蛮操作,避免损坏构件。选择合理、安全的吊装方式,确保镀锌安全和镀锌质量。 6. 填写酸洗时间记录表。 六.水洗处理 漂洗的水质要求清洁,漂洗洗时要求操作者前后左右摆动镀件,使其充分去除污染物,水洗的时间为1至3分钟,水温为室温。行车升降速度7米/分钟,起吊斜角为20—35度。工件离开液面后停留片刻,待工件上的漂洗水基本滴净后方可进入助镀池进行助镀处理。 七.助镀处理 助镀液温度40-80℃,由自动测温仪测定控制,操作人员应经常观察显示仪表上的温度读数,超出规定范围时及时通知当班班长进行检查处理。助镀时间通常在2±1分钟,对于钢材较厚的产品,助镀时间应适当增加。助镀处理时工件必须完全浸入助镀液中,必要时应上下摆动,达到充分助镀的作用,确保浸镀工序顺利进行。助镀液表面保持清洁,不得有飘浮污染物,防止镀件在浸镀时产生漏镀。行车升降速度7米/分钟,起吊斜角为20—35度,待工件表面的助镀液基本滴净后方可吊离助镀池。 八.镀锌 锌缸工在工件浸入锌液前必须认真检查工件所有镀锌表面是否存在没有酸洗干净的锈迹,油污等。如存在,则必须在打磨清洁,用氯化铵擦拭后方可进行浸镀,无法处理的,必须返回酸洗工序重新进行处理。锌缸工在工件浸入锌液前必须检查工件的吊装方式是否合理、安全,工件的排气、排液孔是否顺畅。如果发现问题,必须经过相应处理后才能浸镀,无法处理的,通知当班班长。待镀工件浸入锌液前表面各部位必须已经充分干燥,严禁潮湿的工件进入锌液,防止锌液飞溅,造成人体伤害和锌液浪费。潮湿的工件浸入锌液,有可能会造成漏镀,影响质量。

工艺与工艺改进 珠光体量对冷轧热镀锌双相钢性能的影响 邝 霜1 ,李杨文2 ,康永林1 ,刘仁东3 ,严 玲3 (11北京科技大学材料科学与工程学院,北京 100083;21首钢工学院 基础部, 北京 100041;31鞍山钢铁集团公司技术中心,辽宁鞍山 114001) 摘要:结合工业试制实际情况利用Gleeble 23800热模拟机模拟了不同冷速下冷轧双相钢的连续热镀锌退火过程。采用力学性能测试与电镜观察,研究了珠光体量对双相钢力学性能的影响,并对工业试制的双相钢产品进行了分析评价。结果表明,随冷却速度的增加,珠光体量减少,当冷却速度达到16℃/s,可以完全避开珠光体转变区间。随着珠光体量的增加,双相钢的屈服强度增大,而抗拉强度、n 值(加工硬化值)与烘烤硬化值减小。当珠光体量超过5%时,双相钢的应力2应变曲线出现屈服平台。工业试制钢的珠光体含量约为3%,其力学性能未受明显影响。 关键词:双相钢;珠光体;冷轧;热镀锌;退火;力学性能中图分类号:TG142.2 文献标识码:A 文章编号:025426051(2008)0520064204 I nfluence of pearlite volu m e fracti on on the m echan i ca l properti es of cold rolled hot ga lvan i zed dua l pha se steel K UANG Shuang 1 ,L I Yang 2wen 2 ,K ANG Yong 2lin 1 ,L IU Ren 2dong 3 ,Y AN L ing 3 (11School of Materials Science and Engineering,University of Science and Technol ogy Beijing,Being 100083,China; 21Basic Depart m ent,Shougang I nstitute of Technol ogy,Beijing 114001,China;31Technol ogy Center,Anshan Ir on and Steel Cor porati on,Anshan L iaoning 114001,China ) Abstract:Continuous hot galvanizing annealing with different cooling rate was si m ulated by using Gleeble 23800ther mal si m ulat or based on the industry p r oducti on .The influence of pearlite v olume fracti on on the mechanical p r operties of dual phase steels was studied by mechanical test and electr on m icr oscope .The industry trial p r oducts were analyzed and eval 2uated .The results show that volu me fracti on of pearlite decreases with the increase of cooling rate .W hen the cooling rate reaches 16℃/s,pearlite transf or mati on will be inhibited comp letely .W ith the increase of pearlite volume fracti on,the yield stress of dual phase steels increases,while tensile strength,work 2hardening and bake 2hardening abilities decrease .W hen the pearlite fracti on volume is more than 5%,yield point el ongati on in stress 2strain curve will appear .The pearlite quantity of industry trial steel is about 3%,which has little influence on the mechanical p r operties .Key words:dual phase steel;pearlite;cold r olling;hot galvanizati on;annealing;mechanical p r operty 作者简介:邝 霜(1981.09—),男,四川泸州人,博士研究生,主要从事新一代汽车用高强钢的开发与研究。联系电话:010********* E 2mail:steel w arri or@https://www.doczj.com/doc/4e14747292.html,;steel w arri or@t https://www.doczj.com/doc/4e14747292.html, 收稿日期:2007211223 铁素体/马氏体双相钢由于具有低屈服强度、高抗 拉强度、高的初始加工硬化速率、良好的强度与延性配合等特点,已发展成为一种成形性能良好的汽车用高 强钢[122] 。现代双相钢可以通过控制轧制及轧后控制 冷却方式生产[3] ,也可以通过冷轧2连续退火方式生产[4] 。近年来,随着汽车工业对钢材表面质量、防腐性能等要求的逐步提高,汽车用材已经从最初的裸板逐渐发展到外板镀锌甚至内外板全部镀锌。因此镀锌 双相钢成为各钢铁企业开发与生产的重点[5] 。采用热浸镀锌方式生产双相钢由于工艺过程相对简单、产品性能稳定而得到广泛应用。但是由于连续热镀锌生 产线的冷却能力限制,所生产的热镀锌双相钢中往往 出现少量珠光体(或颗粒状渗碳体)组织。本文结合工业实际,适当调整工艺参数,在实验室采用Gleeble 23800热模拟机对热镀锌连续退火过程进行了模拟,得到不同珠光体含量的双相钢,并分析研究了珠光体含量对双相钢力学性能的影响,为工业生产工艺的优化提供了参考。 1 试验材料与方法 鞍钢试制的工业用冷轧热镀锌双相钢为C 2Mn 2Cr 系,其主要化学成分(质量分数,%)为:0107~0110C 、115~118Mn 、013~015Cr 、<0105Si 、<01015P 、<0101S 、0102~0107A l (酸溶铝)、<01004N 、余量为Fe 。采用260t 转炉冶炼并连铸成厚度为170mm 的铸坯,热轧终轧厚度为5mm ,冷轧终轧厚度为1mm 。热镀锌退火生产工艺如图1所示,其工业实际控制的参数

冷轧热镀锌双相钢CGL生产工艺参数最佳化 1. 前言 当今世界汽车工业在钢板开发方面有两个显著倾向:高强度和高耐蚀性,这和汽车发展的轻量化和高耐蚀性要求相呼应的。重量轻的汽车使得耗油量降低,从而使得驾驶更为经济,同时降低汽车废气对大气环境污染。而高耐蚀性则会提高车的寿命[1]。 通常,对于相同等级车型的汽车,在保证其使用安全性的前提下,降低重量只有通过两个途径来实现。其一是通过采用重量轻但强度高的钢材制造零件和构件来实现。其二是选用钢材之外的其它替代材料,例如塑料和铝。多年研究已证明第一个方案目前更切实可行。另一方面,在满足汽车轻量化的同时,汽车的耐蚀性也成为人们对高档汽车一个日益增长的要求。汽车的使用环境是大气, 大气中含有各种腐蚀介质,因而对汽车构件的侵蚀是不可避免的。金属的涂镀是利用在金属表面形成一层抗腐蚀膜把金属构件与周围环境隔离开来,从而达到对钢铁构件的保护。 双相钢(Dual Phase钢或DP钢)由低碳钢或低合金高强度钢经临界区处理或控制轧制而得到的,微观组织主要由铁素体和马氏体两相所构成[2]。作为汽车用双相钢,马氏体含量通常在10%~20%之间。这种钢具有屈服点低,初始加工硬化速率高以及强度和延性匹配好等特点,已成为一种强度高、冲压成型性能好的新型冲压用钢。它的出现为发展和生产高强度、高延性、低合金高强度钢板开辟出了一条新的途径,因而引起了人们的极大兴趣。目前汽车用双相钢家族包括:热轧双相钢、冷轧双相钢和冷轧热镀锌双相钢。 冷轧热镀锌双相钢的主要生产工艺过程包括:炼钢、热轧、冷轧和CGL(连续热镀锌)。其中CGL包含退火和镀锌两个工序。CGL生产的主要工艺参数包括:退火温度,走带速度和锌锅温度。通常,锌锅温度可调节范围很窄,因而这里对锌锅温度的影响不予讨论。相反,退火温度和走带速度的可调节范围较大,而且对基板的力学性能和组织影响较大。提高退火温度,铁素体向奥氏体转变的速度加快,也即退火温度决定高温奥氏体化的速度,在相同的退火保温时间下,转变得到的奥氏体量增加,奥氏体量增加进而提高快速冷却后所得到的马氏体的量,所以退火温度对CGL后带材组织中马氏体形成具有巨大影响。走带速度既决定临界退火保温时间,也决定退火加热速度和退火后冷却速度,对高温奥氏体化的程度以及确保铁素体~马氏体双相组织的形成具有重大影响。由此可见,最佳化退火温度和走带速度的研究对冷轧热镀锌双相钢生产参数的合理制定是一个有利的技术支持。 2. 实验方法 2.1 材料和实验设备 研究用冷轧热镀锌双相钢来自宝钢现场生产冷轧板,厚度为1.2mm。其主要化学成分为0.12C,0.25Si, 1.35Mn, 0.21Cr加一定量的Mo, Ti和Nb。冷轧压下率为56%。连续热镀锌的热模拟是在ULVA C公司制造的CCT~AW Y薄板连续退火模拟机上进行的。力学性能测量是在Instron拉伸实验机上进行,采用日本50mm标距的JIS5标准试样。 2.2 马氏体体积百分比测量

热镀锌工艺流程 一、镀前检查 目的:为锌浴提供清洁工件,以便钢基体表面和熔融锌充分反应。 ◆洗前检查 1、检查原则:认真、仔细,必要时做适当的记录。 2、检查内容:主要查来料材质、尺寸结构、有无变形,有无油漆、油脂及其它污垢粘附。 ◆前处理 针对待镀件结构形状,进行必要的打孔、栓挂等下料的准备。 ◆脱脂:针对含有油漆、油脂类的待镀件,进行脱油脱脂处理。 脱脂温度:≥70℃;浓度:≥7%;时间:视待镀件情况而定。 ◆水洗:将经脱脂的待镀件进行水洗处理,使其PH值在10以下,以便于下一阶段除锈。 ◆酸洗除锈 1、酸槽要求:有计划性、目的性的根据来料的材质、紧急情况、难易洗程度合理选择酸槽下料。酸度:≤20%;时间:视待镀件情况定。 2、影响酸洗速度的因素: ⑴氧化铁皮的结构和厚度: ⑵酸洗液种类及浓度: ⑶酸液中铁盐含量: ⑷酸洗温度: ⑸酸洗操作方式: ⑹钢铁成分: 3、下料、酸洗要求: ⑴严格遵守行车使用规范进行下料操作。 ⑵酸洗下料应根据待镀件的材质、数量、结构情况等选择合理的摆放方式。对成打包捆洗的待镀件务必留一定空隙,杜绝叠加、积压。 ⑶酸洗期间应勤翻动待镀件。确保无漏洗、过洗、夹线、涡气、偏析等现象。及时打捞漂浮物及因翻动等原因造成的落池镀件等。 ⑷严格控制好酸洗时间,当班或交班时应交代清楚酸槽中的黑件。禁止长时间将黑件浸泡在酸槽内。 ⑸对于已洗好黑件,应及时进行下一工序,尽可能的杜绝再次酸洗或长时间放在空气中。 4、洗好镀件要控净酸液再进入下一工序处理。 ◆水洗:水洗两道,确保酸被洗去,待镀件PH≥2。 ◆助镀处理+ 作用:可保持在浸镀前工件具有一定活性,以增强镀层与基体结合。 机理:(1) 清洁钢铁表面,去除掉酸洗后钢件表面上的一些铁盐、氧化物及其它脏物。 (2) 净化钢件浸入锌液处的液相锌,使钢件与液态锌快速浸润并反应。 (3) 在钢件表面沉积一层盐膜,可将钢件表面与空气隔绝,防止进一步微氧化。 (4) 溶剂受热分解时(指干法) 使钢件表面具有活性作用及润湿能力(即降低表面张力) ,使锌液能很好地附着于钢件基体上,顺利进行合金化过程。

热镀锌工艺分析研究 摘要:连续热镀锌薄钢板简称镀锌板或白铁皮,是厚度0.25~2.5mm的冷轧连续热镀锌薄钢板和钢带,钢带先通过火焰加热的预热炉,烧掉表面残油,同时在表面生成氧化铁膜,再进入含有H2、N2混合气体的还原退火炉加热到710~920℃,使氧化铁膜还原成海绵铁,表面活化和净化了的带钢冷却到稍高于熔锌的温度后,进入450~460℃的锌锅,利用气刀控制锌层表面厚度。最后经铬酸盐溶液钝化处理,以提高耐白锈性。 关键词:热镀锌还原退火炉钝化 一、前言 热镀锌(galvanizing)也叫热浸锌和热浸镀锌:是一种有效的金属防腐方式,主要用于各行业的金属结构设施上。是将除锈后的钢件浸入500℃左右融化的锌液中,使钢构件表面附着锌层,从而起到防腐的目的。热镀锌工艺流程:成品酸洗-水洗-加助镀液-烘干-挂镀-冷却-药化-清洗-打磨-热镀锌完工1、热镀锌是由较古老的热镀方法发展而来的,自从1836年法国把热镀锌应用于工业以来,已经有一百七十多年的历史了。近三十年来,伴随着冷轧带钢的飞速发展,热镀锌工业得以大规模发展。

二、国内外薄板热镀锌生产现状及发展趋势 (一)热镀锌 镀锌钢板是为防止钢板表面遭受腐蚀,延长其使用寿命,在钢板表面涂以一层金属锌,这种涂锌的薄钢板称为镀锌板。镀锌板按生产及加工方法可分为以下几类:①热浸镀锌钢板。将薄钢板浸入熔解的锌槽中,使其表面粘附一层锌的薄钢板。目前主要采用连续镀锌工艺生产,即把成卷的钢板连续浸在熔解有锌的镀槽中制成镀锌钢板;②合金化镀锌钢板。这种钢板也是用热浸法制造,但在出槽后,立即把它加热到500℃左右,使其生成锌和铁的合金被膜。这种镀锌板具有良好的密着性和焊接性;③电镀锌钢板。用电镀法制造这种镀锌钢板具有良好的加工性。但镀层较薄,耐腐蚀性不如热浸法镀锌板;④单面镀和双面差镀锌钢板。单面镀锌钢板,即只在一面镀锌的产品。在焊接、涂装、防锈处理、加工等方面,具有比双面镀锌板更好的适应性。为克服单面未涂锌的缺点,又有一种在另面涂以薄层锌的镀锌板,即双面差镀锌板;⑤合金、复合镀锌钢板。它是用锌和其他金属如铅、锌制成合金乃至复合镀成的钢板。这种钢板既具有卓越的防锈性能,又有良好的涂装性能。 镀锌钢板按用途又可分为一般用、屋顶用、建筑外侧板用、结构用、瓦垄板用、拉伸用和深冲用等镀锌钢板。 热镀锌工艺主要运用范围:工业、建筑、电力设施、化工设施、机械制造、石油、农业设施、通信设施、消防设施、铁路、公路交通设施等领域 主要生产厂及进口生产国家: 国内主要生产厂:武汉、鞍钢、沙钢、宝钢及广东等;国外主要生产国有日本、德国、俄罗斯、法国等。 外观 1、表面状态:镀锌板由于涂镀工艺中处理方式不同,表面状态也不同,如普通锌花、细锌花、平整锌花、无锌花以及磷化处理的表面等。

1汽车行业的发展现状 20 世纪90 年代初,欧洲试生产了全铝汽车,由于可以减轻自重,降低油耗,铝材有挤入汽车行业取代钢材的威胁。1994 年国际钢铁学会IISI (InternationalIron&Steel Institute)组织主要由北美和西欧的35 家钢厂和汽车厂联合攻关开展了超轻钢车身项目ULSAB(Ultra Light Steel Auto Body),要求车身结构的强度提高80%,车身重量减少25%,小轿车油耗降到每百公里3L,CO2排放总量减少2~3%。1998 年完成了ULSAB 项目后又实施了称为先进概念车超轻钢车身计划ULSAB-AVC(Advance Vehicle Concept)。这些项目的研究结果表明,为了延续钢材相对于其它竞争材料的优势地位,必需大量使用高强钢,如图1-2 所示。可以看到,在代表汽车用钢未来发展方向的新车型C级车和PNGV 级车中,相变强化的双相钢(DP钢)占整个结构用钢的74%左右,600MPa 以上的超高强钢已占75%以上。完成ULSAB相关项目(包括ULSAS 和ULSAC)之后,Arcelor 和Thyssen 公司分别设计制造了大量采用高强钢的概念车车身,从而使得车身减重分别达到了20%和24%[10][12]1。

Dual Phase BH Mart TRIP IF HSLA ULSAB-AVC C-Class 双相钢由低碳钢或低碳微合金钢经两相区热处理或控轧控冷而得到,其显微组织主要为铁素体和马氏体。普通的高强钢是通过控制轧制以细化晶粒,并且通过微合金元素的碳氮化物析出强化基体,而双相钢是在纯净的铁素体晶界或晶内弥散分布着较硬的马氏体相,因此其强度与韧性之间得到了很好的协调[5, 6]。双相钢强度高低主要是由硬的马氏体相的比例来决定的,其变化范围为5%~30%。拉伸力学性能特点是:①应力-应变曲线呈光滑的拱形,无屈服点延伸;②具有高的加工硬化速率,尤其是初始加工硬化速率;③低的屈服强度和高的抗拉强度,成型后构件具有高的压溃抗力、撞击吸收能和高的疲劳强度;④大的均匀延伸率和总延伸率。双相钢是兼有高强度和良好成形性的理想汽车用钢板,在PNGV项目中,DP钢用量为162.25kg,占车体总质量的74.3%[3]。对于DP600、DP780和DP1000,适合于生产汽车结构和安全部件,如纵梁、横梁和强化件。

预应力钢绞线工艺流程及国际标准 生产工艺流程 预应力钢绞线是由2根、3根、7根或多根高强度冷拉光面钢丝构成的绞合钢缆,并经消除应力处理(即稳定化处理)。制作工艺如下图2所示,一般以高碳钢82B盘条为原料,经过酸洗表面处理后冷拔成钢丝,然后按钢绞线结构将一定数量的钢丝绞合成股,再经过消除应力的稳定化处理而成。 图2:预应力钢绞线生产工艺流程 冲洗 稳定化]一L绞线 冲洗挂灰 预应力钢绞线生产工艺流程中的关键环节说明如下: 1、酸洗 生产所用原料为高碳钢82B盘条,表面较为洁净,但为保障其后序的磷化效果,需进一步进行酸洗净化处理。将原料盘条拆捆、松散后浸入酸洗槽中,酸洗液为10%--15%之间的稀盐酸,常温浸泡酸洗30分钟左右,酸洗完毕将盘条提升至酸洗槽上方悬空支架上,并在小范围内缓慢晃动,以使盘条带出酸液流至槽中,停留时间以不再有酸滴落为准,然后浸入水洗槽,将盘条表面残留的酸液进一步去除。酸液重复利用,根据消耗情况定期补充新酸,并定期更换,废酸更换时排放浓度为5%左右,送至皮革厂用于皮革的鞣制,不外排。经酸洗、水洗后的盘条进入磷化工序,水洗产生的酸性废水进入厂污水处理站处理后,一部分用于绿化用水回用,一部分达标排放。 2、磷化

经酸洗水洗后的盘条进入磷化槽进行磷化处理。采用低温快速磷化工艺,磷

化过程中无需升温加热,磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的主要目的是给基体金属提供保护,提高基体的防腐蚀能力。 磷化液的成份主要为磷酸及磷酸二氢盐的水溶液,磷化液重复使用不外排,磷化后不需水洗,将盘条提升至磷化槽上方支架,将磷化液控干,其操作过程同洗后控酸过程,将磷化液近控干后,进入皂化工序。 3、皂化 皂化工序操作过程与磷化工序相同,皂化液的成份为钠皂的水溶液,其目的是增加盘条表面的润滑度,为后序的拔丝工段做准备。皂化液不外排,皂化后不需水洗,将皂化液控干后进入拔丝工段。 4、拔丝及合股 选用先进的高速直进式拔丝机,采用冷拔工艺,拔丝过程共分九级拉拔,将原料盘条逐级拉拔至所需粒径规格的成品丝后,送入捻股机,根据客户需要,将数根成品丝捻合成型,再经过张拉轮将绞线拉直。 5、稳定化 把绞线通过感应加热,改善其物理性能,增强其强度及韧性。 五、产品质量 公司自成立以来,一直秉持着“用质量拓市场、向质量要效益、满足各界不同用户需求”的宗旨。公司于2006年9月通过了£09001:2000国际质量体系认 证,质量管理体系严格按照ISO9001 质量体系运转,质量控制工作已贯穿于产品 生产工艺的准备、生产制造、检验、运输及售后服务的全过程之中,各类产品均 取得了相应的资格认证。产品执行中国国家标准GB/T5224—2003 (详见表5)、 美国标准ASTMA 416(详见表6)、英国标准BS 5896(详见表7)以及日本标准 JIS 3536 (详见表8)。公司产品经国家建筑钢材质量监督检验中心检验全部合

1.DP钢(简称双相钢) 是低碳钢或低合金钢经临界区热处理或经控制轧制而得到的高强度钢,其组织有铁素体基体和约20%在铁素体晶界上的岛状马氏体构成,也称马氏体双相钢。双相钢的基本成分为C和Mn,有时为了提高淬透性还添加一定量的Cr和Mo。 双相钢是20世纪70年代中期发展起来的一种新材料,其具有低屈强比,高伸长率及初始硬化速率快的特性。DP钢主要应用在汽车的边梁,侧面构件,横梁,支柱,底盘加强件,油箱支架及车体的结构件,加强件和防撞件。 其生产工艺为: 1.热轧双相钢工艺板坯加热到1200℃左右,然后经粗轧和精轧,将钢材的终轧温度控制在两相区的某一范围,缓冷后快速冷却,通过控制最终形变温度及冷却速度而获得铁素体(F)和马氏体(M)组织。其工艺过程如 图1所示。 图1中加热段是将钢坯温度加热到1150℃~1300℃后进行轧制,终轧温度控制在800℃~850℃;然后进行缓冷,缓冷约15s后进行快速冷却,使钢带快冷至370℃以下,最后进行空冷。 2.冷轧后热处理工艺 冷轧后热处理工艺将冷轧后的钢材重新加热至两相区的某一范围,并保温一定时间,然后以一定速度缓冷和快速冷却后,从而获得所需要的F+M的组织。其工艺如图2所示:

图2冷轧后热处理生产工艺过程 预热段将钢带预热到200℃左右,然后进行加热,加热至780℃一830℃进行保温,40s后进行缓冷,缓冷至680℃~720℃,然后进行快速冷却,快冷终止温度320℃左右,进入过时效段,过时效段出口温度250℃左右,后进行终冷,终冷温度至170℃然后进行水淬至40℃。 3.TRIP钢即相变诱导塑性钢。其组织是有铁素体,贝氏体和残余奥氏体三相组 成。其具有高的强度和韧性,良好的成形性和可焊性及可镀性。TRIP钢与其他同级别的高强度钢相比,最大特点是兼具高强度和高延伸性能,可冲制较复杂的零件;还具有高碰撞吸收性能,一旦遭遇碰撞,会通过自身形变来吸收能量,而不向外传递,常用作汽车的保险杠、汽车底盘等防撞部位。这种钢还因其优良的高速力学性能和疲劳性能,受到现代汽车制造上的青睐,主要用于汽车结构件及其加强件。其最佳的应用前景是TRIP 钢最佳的应用前景是汽车车门防护杆、保险杠和底盘结构件等。 生产工艺:有热轧和冷轧两种生产工艺生产TRIP 钢材( 板) , TRIP钢的生产工艺 图2 (a)为热轧工艺示意图, 即热轧TRIP钢通过形变热处理来获得, 在形变热处理的过程中, 热轧后的钢板组织随冷却发生快速的相变,可以获得包含铁

轧钢高线车间工艺操作规程

目录 1.上料工工艺规程1 2.一号台操作工工艺规程2

3.二号台操作工工艺规程4 4.加热工工艺规程5 5.三号台操作工工艺规程18 6.粗轧调整工工艺规程31 7.高线中轧调整工工艺规程34 8. 高线预精轧350轧机调整工工艺规程36 9. 高线预精轧2架轧机及精轧调整工工艺规程38 10 A线双模块轧钢调整工工艺规程53 11导卫工工艺规程57 12装配工工艺规程61 13风冷线管理工工艺规程64 14集卷双芯棒操作工工艺规程65 15头尾在线剪切工工艺规程66 16打捆工工艺规程67 17.盘卷称重工工艺规程68 18标牌打印工工艺规程68 19挂牌工工艺规程69 20卸卷操作工工艺规程70 21成品管理与码垛工工艺规程70 22轧辊车工工艺规程71 23铣工工艺规程74 24样板工工艺规程75 25辊环磨工工艺规程77

工艺操作规程 1.上料工工艺规程 1.1岗位名称:上料工 1.2岗位职责:负责配合质量站检查验收入厂钢坯,并据质保书将钢坯堆放在批定垛位。对库存进行管理,对钢坯进行组坯入炉跑号,对不合格钢坯进行剔除。 1.3岗位工艺流程: 1.框图 2.工艺概述:炼钢厂连铸车间运送过来的钢坯,有冷坯和热坯经检查合格后,需要轧制的直接放在步进式上料台架上,经上料机构逐根向前移动移至挡钢钩,挡钢钩落下时单支落到钢槽。再由拨钢机逐根转入进炉辊道向前运行,辊道间有测长辊,用于钢坯测量。入炉辊道两侧有剔废装置如有弯曲、超差、超长、超短、脱方等不合格钢坯,经剔废装置剔出到剔废平台上,多根再一起吊走。合格钢坯逐步在入炉辊道上运行至步进炉内的悬臂辊上,经液压推钢机推入步进炉的静梁上。 1.4工艺要求

圆钢理论重量表大全

圆钢和螺纹钢理论重量表 建筑工程中,圆钢和螺纹钢是对不同种类钢筋的通俗叫法,它们之间的不同主要有以下五点: 1.外形不同。圆钢的外表面是光滑的;螺纹钢的外表面带有螺旋形的肋。 2.生产标准不同。在现行标准中,圆钢指HPB235级钢筋,它的生产标准是《钢筋混凝土用热轧光面钢筋》(GB13013);螺纹钢一般指HRB335及HRB400级钢筋,它的生产标准是《钢筋混凝土用热轧带肋钢筋》(GB1499)。 3.强度不同。圆钢(HPB235)的设计强度为210MPa;螺纹钢的强度较圆钢要高,HRB335的设计强度为300MPa; HRB400的设计强度为360MPa。 4.钢种不同,(化学成份不同)。圆钢(HPB235)属碳素钢,钢种是Q235;螺纹钢属低合金钢,HRB335级钢筋是20MnSi(20锰硅);HRB400级钢筋是20MnSiV 或20MnSiNb或20MnTi等; 5.物理力学性能不同。由于钢筋的化学成份和强度的不同,因此在物理力学性能方面有所不同。圆钢的冷弯性能较好,可以作180度的弯钩,螺纹钢只能作90度的直钩;圆钢的可焊性较好,用普通碳素焊条即可,螺纹钢须用低合金焊条;螺纹钢在韧性、抗疲劳性能方面较圆钢好。 理论重量(当然,如果你的智能手机或手提方便的话,用预算小软件比这个好使多了,不过基本的东西还是记住一些的好) 用钢筋直径(mm)的平方乘以0.00617乘以长度L 0.617是圆10钢筋每米重量。钢筋重量与直径(半径)的平方成正比。 G/m=0.617*D*D/100 每米的重量(Kg)=钢筋的直径(mm)×钢筋的直径(mm)×0.00617 其实记住建设工程常用的钢筋重量也很简单φ6=0.222 Kg φ6.5=0.26kg φ8=0.395kg φ10=0.617kg φ12=0.888kg Φ14=1.21kg Φ16=1.58kg Φ18=2.0kg Φ24=2.47kgΦ22=2.98kgΦ25=3.85kgΦ28= 4.837kg............ Φ12(含12)以下和Φ28(含28)的钢筋一般小数点后取三位数,Φ14至Φ25钢筋一般小数点后取二位数